導光板、面光源装置、及び表示装置

【課題】出光面において入光面近傍のホットスポット及び輝線を含む輝度ムラが少なく、ローカルディミング可能な導光板、及び該導光板を有する面光源装置、該面光源装置を有する表示装置、該表示装置を有するテレビ受信装置を提供すること。

【解決手段】光源からの光を受ける少なくとも一つの入光面と、前記入光面と略直交し、前記入光面から入射した光を出光させる出光面と、前記出光面と対向する対向面とを有する導光板であって、

前記出光面及び前記対向面の少なくとも一方は、前記入光面の法線方向に略平行に配列された溝構造を有し、

前記入光面が、異方性の光拡散特性を示す第一の部分領域と、前記第一の部分領域よりも最大拡散角度が小さい第二の部分領域を含む導光板。

【解決手段】光源からの光を受ける少なくとも一つの入光面と、前記入光面と略直交し、前記入光面から入射した光を出光させる出光面と、前記出光面と対向する対向面とを有する導光板であって、

前記出光面及び前記対向面の少なくとも一方は、前記入光面の法線方向に略平行に配列された溝構造を有し、

前記入光面が、異方性の光拡散特性を示す第一の部分領域と、前記第一の部分領域よりも最大拡散角度が小さい第二の部分領域を含む導光板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、いわゆるエッジライト方式の面光源装置に用いることのできる導光板に関する。

【背景技術】

【0002】

液晶表示装置では、液晶表示パネル自身は発光しないため、面光源装置が必要となる。面光源装置としては、光源を液晶表示パネルの背面に設置する直下型面光源装置と、光源を液晶表示パネルの側面に設置するエッジライト型面光源装置の2種類が使用されているが、液晶表示装置の薄型化を重要視する場合は、薄型化に適したエッジライト方式の面光源装置が多く用いられている。

このようなエッジライト方式の面光源装置は、一般的には、光源からの光を液晶表示パネル側に出射させる導光板と、その側部に配置されたLED(発光ダイオード)やCCFL(冷陰極管)等の光源と、導光板から出射した光を液晶表示パネル側の方向に向けるプリズムシート等の光学シートから構成される。

上記導光板は、一般に、出光面、該出光面と対向する対向面、前記出光面と前記対向面に挟まれた少なくとも1つの入光面を有し、その側部(入光面)から入射する光を板内部で繰り返し反射させて導光し、導光した光を対向面に設けた光出射機構によって出光面から液晶表示パネル側に出射させる。

【0003】

ところで、このような導光板を複数の点光源と組み合わせて用いた場合、出光面の中心部(光源からある程度離れた場所)では均一な輝度が得られるものの、出光面の光源に近い領域(入光面近傍)においては、点光源間に正対する部分領域は暗い一方、点光源に正対する部分領域には極端に明るい所謂ホットスポットが出現し、輝度ムラが生じてしまうという欠点がある。

そのため、光源として複数の点光源を用いた面光源装置においては、実質的に、導光板の出光面の中心部しか利用できないという問題がある。

このような輝度ムラを防止する方法として、入光面に入射光を拡散させる光学構造(以下、「光拡散構造」ともいう。)を設けることが検討されている。

【0004】

例えば、特許文献1には、入光面に、対称性を有した三角形形状を貫欠した台形状の凹凸構造を設けた導光板が、特許文献2には、入光面に、開口部が略四角形で底部に円弧状の角部を有する窪みを設けた導光板がそれぞれ開示されている。また、特許文献3には、入光面の光制御部を設けた反対側方向の半部以下または/および前記光制御部を設けた面部の前記入光面から当該入光面の幅の1.2〜0.2倍の幅に微細な凸状部または/および凹状部を設けた導光板が開示されている。

【0005】

さらに、特許文献4には、対向面にローレットカットを施すと共に、入光面にレンチキュラー形状等の周期的な微細なカットを施した導光板が開示され、特許文献5には、入光面に、粘着剤と針状フィラーとからなる異方性光拡散粘着層を設けた導光板が開示されている。

【0006】

ところで、蛍光体面を電子銃で走査して画像を表示するCRT表示装置では画像表示面の各画素は1フレームの間の一瞬しか発光しないのに対し、液晶表示装置では各画素は面光源装置が点灯している間はずっと発光している。そのため、液晶表示装置においては、人間の目の残光特性によるコントラストの低下や動画ボケが発生する。

その対策としては、導光板の出光面を複数に区分し、複数の点光源の一部のみを点灯させることで該導光板の出光面の一部の区分のみを発光させ、他の区分は発光させないようにエリア制御を行う技術、または各区分で光量を調節する技術(以下、「ローカルディミング」と言う)が知られている。ローカルディミングは、前述の表示画像のコントラスト向上や動画ボケの解消以外にも、省消費電力化や、3D画像を表示する際の右眼用画像と左眼用画像が同時に見えてしまう現象(クロストーク)の低減にも使用することができる有用な技術である。

エッジライト方式の面光源装置を使用した液晶表示装置において、上述のローカルディミングを行うためには、導光板の入光面近傍に配置された複数の点光源を2つ以上の区分(たとえば「上半分」「下半分」の2区分)に分けて、必要な区分のみを点灯させることになる。この時に、点光源から発する光が拡散性を有しているため、出光面の発光させたい区分以外の区分にも導光板の材質の臨界角に応じて出光面と対向面との間で全反射が続く範囲で光が広がってしまうために、点光源を点灯した区分に隣接する区分も薄く発光してしまうという問題がある。

そこで、ローカルディミングを実現するための一形態として、出光面の発光領域を複数の短冊状の領域に区分した照明装置が提案されている(例えば、特許文献6参照)。また、導光板の入光面に凸部を設けると共にその頂部に光源を配置すること、及び、導光板の入光面にレンチキュラーレンズを配置すると共にその焦点位置に光源を配置することが提案されている(特許文献7)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−169034号公報

【特許文献2】特開2003−215346号公報

【特許文献3】特開2001−51124号公報

【特許文献4】特開2006−49286号公報

【特許文献5】特開2008−34234号公報

【特許文献6】特開2001−210122号公報

【特許文献7】特開2009−199927号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献6記載の技術は、導光板を分割するので組立工数増や強度低下が懸念される。また、分割部分に暗線が発生してしまう。一方、特許文献7記載の技術は、入光面に光を集光する光学構造を設けるものであるため、入光面にさらに別の光学構造を設けることができない。そのため、入光面にホットスポット抑制のために光を拡散させる光拡散構造を設ける技術と組み合わせることが困難である。

そこで、本発明者は、先に、ローカルディミングに対応するために出光面に入光面の法線方向に伸びる略平行な溝構造を設けるとともに、ホットスポットを解消するために入光面に特定の光拡散構造(出光面から対向面方向に延びる溝)を設けた導光板を作製し、ローカルディミング対応とホットスポット抑制の両立を試みた。しかしながら、このような導光板は、ローカルディミング対応とホットスポット低減の両立には寄与するが、出光面において、入光面から直線状に延びる輝度の相対的に高い部分、いわゆる輝線、が発生するという新たな問題が発生する(図18参照)。

本発明は、以上のような点に鑑みてなされたものであり、出光面において入光面近傍のホットスポットや輝線等の輝度ムラが少なく、しかも、ローカルディミングに対応可能な導光板、及び該導光板を有する面光源装置、該面光源装置を有する表示装置、該表示装置を有するテレビ受信装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、ローカルディミングとホットスポット及び輝線び抑制を同時に実現できる導光板について鋭意検討した結果、入光面に、異方性の光拡散特性を示す領域と、この部分領域よりも最大拡散角度が小さい領域を設けることにより、前述したホットスポットや輝線が解消できるとともに、出光面全体に亘って均一な輝度分布が得られることを見出し、本発明を完成させた。

【0010】

すなわち、本発明は以下のとおりである。

光源からの光を受ける少なくとも一つの入光面と、前記入光面と略直交し、前記入光面から入射した光を出光させる出光面と、前記出光面と対向する対向面とを有する導光板であって、

前記出光面及び前記対向面の少なくとも一方は、前記入光面の法線方向に略平行に配列された溝構造を有し、

前記入光面が、異方性の光拡散特性を示す第一の部分領域と、前記第一の部分領域よりも最大拡散角度が小さい第二の部分領域を含む導光板。

【発明の効果】

【0011】

本発明の導光板によれば、複数個の点光源からなる光源と組合せた場合に、出光面において入光面近傍のホットスポット及び輝線を含む輝度ムラが少なく、ローカルディミング可能な面光源装置、該面光源装置を有する表示装置、該表示装置を有するテレビ受信装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1A】本発明の導光板の入光面の断面模式図である。

【図1B】本発明の導光板の入光面の平面模式図である。

【図1C】本発明の導光板の入光面の断面模式図である。

【図1D】本発明の導光板の入光面の断面模式図である。

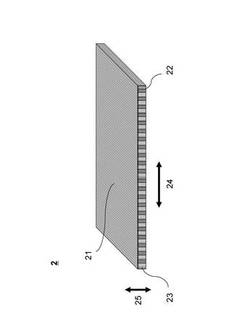

【図2】本発明の導光板の一例の斜視概略図である。

【図3】本発明の導光板において、入光面に積層された樹脂上の第一の部分領域及び第二の部分領域に形成された凹凸構造(複数個の凹部(溝))の一例の上面図である。

【図4】本発明の導光板において、入光面に積層された樹脂上の第一の部分領域及び第二の部分領域に形成された凹凸構造(複数個の凹部(溝))の別の一例の上面図である。

【図5−1】(a)〜(e)本発明の導光板の入光面に形成される第一及び第二の部分領域の例を示す模式図である。

【図5−2】(a)〜(f)本発明の導光板の入光面に形成される第一及び第二の部分領域の例を示す模式図である。

【図6】導光板の入光面に凹凸構造を形成する製造法の一例である。

【図7】凹凸構造を形成した導光板製造用多層フィルムの断面模式図である。

【図8】凹凸構造を形成した導光板製造用多層フィルム(シール)のシールシートの概略図である。

【図9】凹凸構造を形成した導光板製造用多層フィルム(テープ)の製造方法の具体例の説明図である。

【図10】測定に使用するレーザー光源のレーザー径に対し、部分領域のサイズが小さい場合の部分領域の出射光強度の角度分布(拡散角度)の決定方法の説明図である。

【図11】本発明の面光源装置の正面概略図である。

【図12】本発明の面光源装置に利用できる点光源(LED)の斜視概略図である。

【図13】本発明の導光板を用いた液晶表示パネルの正面概略図である。

【図14】本発明のテレビ受信装置の構成を示す図である。

【図15】本発明の導光板が入光面に有する複数個の凹部のピッチ及び深さの説明図である。

【図16】第一の部分領域単独の第一方向への出射光強度の角度分布である。

【図17】本発明の導光板の対向面の光散乱パターンの好ましい形成領域の一例を示す図である。

【図18】導光板の入光面に拡散構造を形成した場合に出光面に発生する輝線の一例を示す図である。

【図19】本発明の導光板の出光面及び/又は対向面に形成できるレンチキュラーレンズ形状の一例を示す模式図である。

【図20】実施例の導光板の出光面及び/又は対向面に形成できるレンチキュラーレンズ形状を示す断面図である。

【図21】本発明の導光板の出光面及び/又は対向面に形成できるランダムな複数本の溝を示す斜視図である。

【図22】FWHMの定義を示す図である。

【図23(a)】実施例に用いた樹脂層3の表面形状である。

【図23(b)】実施例に用いた樹脂層5の表面形状である。

【図23(c)】実施例に用いた樹脂層6の表面形状である。

【図24】比較例に用いた樹脂層Aの表面形状である。

【図25】凹凸構造を形成した導光板製造用フィルム(テープ)の製造に使用できるリールの具体例の写真である。

【図26】実施例及び比較例の評価方向を示す図である。

【図27】実施例8の樹脂フィルムの第一の部分領域(線で囲まれた部分)と第二の部分領域を示す図である。

【図28】実施例8の樹脂フィルムの第一の部分領域と第二の部分領域の説明図である。

【発明を実施するための形態】

【0013】

本発明の導光板の実施形態について、以下に具体的に説明する。

本発明の導光板2は、光源からの光を受ける少なくとも一つの入光面22と、前記入光面から入射した光を出光させる出光面21と、出光面と対向する対向面を有しており、出光面は前記入光面と略直交しており、出光面及び/又は対向面は入光面の法線方向に略平行な溝構造を有している(図2参照)。対向面は入光面と略直交していてもよく、また直角より小さい角度で突き合わされていてもよい。前者の場合は、導光板の入光面と出光面の両方に垂直な面で切断した断面形状は細長い長方形となり、後者の場合は楔形形状となる。

【0014】

前記入光面の表面は、異方性の光拡散特性を示す第一の部分領域と、第一の部分領域よりも最大拡散角度が小さい第二の部分領域を含む。

本発明の一つの実施態様においては、前記第一の部分領域と第二の部分領域は、入光面の少なくとも一部に積層された樹脂層の表面に存在する(図1A、1B、1C参照)。上記の入光面の樹脂層が積層される領域は、例えば入光面の周縁部を除くことにより、入光面の全面積の50%以上を占めることが好ましく、75%以上を占めることがより好ましく、90%以上を占めることがさらに好ましい。また、樹脂層が積層される領域は、連続した一つの領域であってもよいし、第一の部分領域が不連続に配列されるパターンであってもよい。

【0015】

ここで、「異方性の光拡散特性を示す」とは、後述するFWHMで示される拡散角度が、光の出射する方向によって異なることをいい、具体的には、拡散角度が最大値を示す方向(以下「第一方向」という。)と、前記第一方向と直交する方向(以下「第二方向」という。)とで、拡散角度の値が10%以上異なることをいうものとする。

また、「最大拡散角度」とは、上記第一方向の拡散角度をいう。

なお、上記第一方向は、特定の方向である必要はない。すなわち、上記第一方向は、入光面の長手方向と一致してもよいし、入光面の長手方向と直交する方向と一致してもよいし、また、入光面の長手方向と全く関係のない方向であってもよい。ここで、入光面長手方向とは、入光面が長方形の場合はその長辺の方向をいい、それ以外の場合は、入光面に外接する面積が最小となる外接長方形の長辺の方向をいう。

【0016】

第一の部分領域における異方性の光拡散特性は、例えば、第一の部分領域に第一の凹凸構造を設けることによって付与してもよく、また、第一の部分領域が前述の樹脂層の表面に存在する場合には、樹脂層の第一の部分領域に対応する部分(第一の部分領域の下部)の内部に、樹脂層を構成する樹脂と屈折率が異なり、形状が針状等の異方性形状粒子を配向させて分散させることによって付与してもよい。

【0017】

このような、樹脂層中に異方性形状粒子を配向分散させて異方性拡散特性を付与する例としては特開2004−212916号に記載の粘着シートがあげられる。

この場合、前記樹脂層を構成する樹脂として、アクリル酸及びそのエステル、メタクリル酸及びそのエステル、アクリルアミド、アクリロニトリル等のアクリルモノマーの単独重合体もしくはこれらの共重合体、前記アクリルモノマーの少なくとも1種と、酢酸ビニル、無水マレイン酸、スチレン等のビニルモノマーとの共重合体を主成分とするアクリル系粘着剤が挙げられる。

また、前記異方性形状粒子としては、酸化チタン、酸化ジルコニウム、酸化亜鉛等の金属酸化物、ベーマイト、ホウ酸アルミニウム、ケイ酸カルシウム、塩基性硫酸マグネシウム、炭酸カルシウム、チタン酸カリウム等の金属化合物、ガラス、合成樹脂等からなる針状または繊維状物が好適に用いられる。サイズとしては、長径が2〜5000μm、短径が0.1〜20μmであることが好ましく、長径が10〜300μm、短径が0.3〜5μmであることが特に好ましい。

配向方向としては、入光面の短手方向、長手方向が挙げられる。

【0018】

第二の部分領域の表面形状に限定はなく、平らであってもよいし、第一の凹凸構造とは異なる第二の凹凸構造を有していてもよい。この場合、一般的には、第二の凹凸構造の表面粗さが第一の凹凸構造のそれよりも小さいと、第二の部分領域の最大拡散角度が第一の部分領域のそれよりも小さくなる。

また、第二の部分領域が前述の樹脂層の表面に存在する場合には、樹脂層の第二の部分領域に対応する部分(第二の部分領域の下部)の内部に異方性形状粒子が配向分散されていてもよい。

また、第一の部分領域と第二の部分領域の一方が凹凸構造により光拡散特性が付与され、他方が異方性形状粒子の分散により光拡散特性が付与されていても良い。

【0019】

第一の部分領域と第二の部分領域が樹脂層の表面に存在する場合、両者は、入光面上に積層された一つの樹脂層の表面に存在していてもよい。例えば、一つの樹脂層の第一及び第二の部分領域に対応する表面部分が、各々の表面形状(例えば、第一の凹凸構造及び第二の凹凸構造)に賦形されていてもよい。

また、第一の部分領域と第二の部分領域は、別々の樹脂層の表面に存在していてもよい。例えば、入光面上に、第一の凹凸構造を有する第一の樹脂層と、第二の凹凸構造を有する第二の樹脂層を積層してもよい。

さらに、入光面上にその表面全体が第一の凹凸構造を有するように賦形された第一の樹脂層を積層し、さらにその表面の一部(第二の部分領域に相当する部分)の上に第二の凹凸構造を有するように賦形された第二の樹脂層を積層してもよい(図1A参照)。

【0020】

また、第一の部分領域と第二の部分領域とが、導光板の入光面に樹脂層を介することなく直接設けられて(第一及び場合により第二の凹凸構造が入光面に直接賦形されて)いてもよい(図1D参照)。また、第一の部分領域が、導光板の入光面に樹脂層を介することなく直接設けられ、第二の部分領域が樹脂層に存在していてもよいし、その逆でもよい。

導光板の入光面に、第一の部分領域と第二の部分領域を直接設ける方法は、貼合や印刷によって樹脂層を積層する必要がないので、一品種大量生産に適する。一方、樹脂層を積層する方法は、同じ導光板(基材)を利用し積層する樹脂層を変更することにより、多様な銘柄の導光板を作製することができるので、多品種少量生産に適する。

【0021】

また、前記樹脂層は、直接入光面に積層されていてもよいし、粘着剤等からなる接着層を介して積層されていてもよい。さらに、前記樹脂層は、単層からなるものであってもよいし、樹脂フィルム等からなる基材層と第一の凹凸構造や第二の凹凸構造を有する表面樹脂層とを含む多層構造であってもよい。(図1C参照)。

図3、4に、入光面に積層された樹脂層の表面に形成された第一の部分領域と第二の部分領域の一例を示す。

【0022】

また、第一及び第二の各部分領域の形状に限定はない。また、各部分領域は、複数の小部分領域に分割されていてもよく、この場合、各小部分領域の形状にも限定はない。例えば、図5−1、及び図5−2のように、樹脂層表面に第一の部分領域(黒色部)と第二の部分領域(白色部)を設けることができる。さらに、第二の部分領域は一種類以上存在していても、また、樹脂層又は入光面(直接賦形の場合)に第一及び第二以外の第三の部分領域が存在していてもよい。

図5−1は、前記第一の部分領域及び第二の部分領域が、前記入光面の長手方向に略平行な帯状の領域である場合の例を示す。(a)は領域の出光面側の半分が第一の部分領域であり、(b)は領域の対向面側の半分が第一の部分領域である。(c)は第一の部分領域と第二の部分領域とが複数の小部分領域に分割されてなる。(d)(e)は第一の部分領域が出光面と対向面とのほぼ中間位置にあり、幅が異なる。

図5−2は、前記第一の部分領域及び第二の部分領域が、前記入光面の長手方向に略平行な帯状の領域ではない場合の例を示す。(a)は前記入光面の短手方向に略平行な帯状の領域であり、複数の小部分領域に分割されてなる。(b)は前記入光面の斜め方向(入光面において長手方向でも短手方向でもない方向をいう。)に略平行な帯状の領域であり、複数の小部分領域に分割されてなる。(c)(f)は前記入光面の長手方向及び短手方向に略平行な複数の四辺形の小部分領域に分割されてなる((c)は交互千鳥状)。(d)は第二の部分領域が複数の円形の小部分領域からなり、(g)は第一の部分領域が複数の円形の小部分領域からなる。(e)は前記入光面の長手方向及び短手方向に略平行な複数の四辺形の小部分領域に分割されてなるものであるが、第一の部分領域と第二の部分領域以外に、第三の拡散構造を有する第三の部分領域(白地に黒点部)を有する。

【0023】

図5−2(a)〜(f)の各部分領域の大きさは、目的によって幅0.1〜3mm程度の間で選択されるが、微細であることが好ましい。(a)(b)の場合、第一の部分領域及び第二の部分領域の横幅(入光面の長手方向に略平行な方向の幅)が0.1〜1mmであることが好ましい。更に好ましくは0.1〜0.7mm、より好ましくは0.1〜0.5mm、それより好ましくは0.1〜0.3mmである。(d)の場合の第二の部分領域の直径、及び(g)の場合の第一の部分領域の直径が0.1〜1mmであることが好ましい。更に好ましくは0.1〜0.7mm、より好ましくは0.1〜0.5mm、それより好ましくは0.1〜0.3mmである。(c)(e)(f)の場合、最大となる第一または第二の部分領域の第一方向の長さが0.1〜1mmであることが好ましい。更に好ましくは0.1〜0.7mm、より好ましくは0.1〜0.5mm、それより好ましくは0.1〜0.3mmである。

【0024】

図5−2の(a)の場合、第一及び第二の部分領域境界の精度を高くする(第一及び第二の各部分領域の形状を精度高く再現できる)ことができるため、厳密な光学特性の制御が可能となる。また、第二の部分領域の表面形状を凸レンズ(レンチキュラーレンズ)形状として、集光性を付与することによる光学的特性の制御も可能である。(b)の場合は、(a)の状態の形成が斜めにずれても光学的特性に影響しない場合に、導光板の生産性を向上させることができる。(c)の場合、拡散の方向性が場所によらず比較的均一であるため、パターンの形成位置や角度が光学的特性に重大な影響を及ぼしにくく、導光板の生産性を向上させることが可能である。(d)の場合、○で囲まれた第二の部分領域の表面形状凸レンズ形状とすることで入光面に集光性を付与することで、ムラ消し効果を向上させることが可能である。(e)の場合、あらかじめ存在する(a)や(c)のパタ−ンに対して、別途の第三の部分領域(白地に黒点部)を形成することで、必要に応じた光学的特性を簡便に付与できる点で好ましい。(f)の場合、導光板と組み合せて使用する点光源(LED)個々の特性の差に応じて、第一の部分領域の拡散度合い(最大拡散角度)と面積を変化させることで、より均一な出光状態を得ることができる。

【0025】

第一の部分領域が入光面の長手方向に略平行な一つの帯状である場合(図5−1(a)、(b)、(d)、(e))、矩形形状の入光面の短辺の長さAと第一の部分領域の入光面の短手方向の長さBの比率B/Aの値は0.01〜0.9であることが好ましい。更に好ましくは、0.1〜0.7、より好ましくは0.2〜0.7、それより好ましくは0.3〜0.6、それより好ましくは0.4〜0.6である。

また、第一の部分領域が入光面の長手方向に略平行な一つの帯状ではない場合(図5−1(c)、図5−2(a)−(g))、矩形形状の入光面の短辺の長さAと、複数の第一の部分領域が存在しているエリア(複数の第一の部分領域をすべて包含し、かつ、出光面及び対向面と平行な2辺を有する矩形形状の領域であって、面積が最小のもの)の入光面の短手方向の長さWの比率W/Aの値は、0.01〜1であることが好ましい。より好ましくは0.1〜1、更に好ましくは0.3〜1、より好ましくは0.5〜1である。

ここで、複数の第一の部分領域が存在しているエリアの入光面の短手方向の長さWとは、換言すると、入光面の第一の部分領域が存在する最も出光面側の点を通り長手方向に平行な直線と最も対向面側の点を通り長手方向に平行な直線とを境界線とする矩形領域の短手方向の長さである。

【0026】

本発明の導光板の入光面に存在する第一の部分領域は、対向面側よりも出光面側に近い箇所に多く存在することが好ましい。第一の部分領域が入光面の長手方向に略平行な一つの帯状である場合(図5−1(a)、(b)、(d)、(e))、これを定義すると、前記入光面を前記出光面と前記対向面との間で略平行に2等分した際の前記出光面側の領域を領域X、前記対向面側の領域を領域Yとして、その短手方向の長さをCとしたときに、前記領域Xの範囲内に存在する前記第一の部分領域の短手方向の長さB’が、B’≧0.5Cを満たし、前記領域Yの範囲内に存在する前記第一の部分領域の短手方向の長さB”が、0.5C≧B”を満たすことが好ましい。第一の部分領域がすべて領域Xに入る場合も含まれる。このときのB”の値は0と定義する。また、第一の部分領域がすべてYに入る場合、同様にB’の値は0と定義する。B’の長さは、好ましくは0.7C以上、更に好ましくは0.8C以上、より好ましくは0.9C以上である。もちろんB’=Cであってもよい。

【0027】

入光面の各部分領域の出光パターン曲線は、例えば、Photon Inc.製のPhotonや日本電色工業株式会社製のGC5000L等の変角色差計を用いて、入光面の法線方向から、該部分領域に入射した光の透過光強度の入光面の長手方向および短手方向における角度分布(透過光の強度の出射角度に対する分布)を測定することによって求めることができる。なお、その際使用する入射レーザー光の光源のレーザー直径は3mmとする。

【0028】

また、測定に使用するレーザー光源のレーザー径に対し、各部分領域のサイズが小さい場合には、それぞれの部分領域の出射光強度の角度分布が正規分布で表現できる時には、各部分領域の拡散角度は、複数の部分領域が交じり合った面に入射した光の透過光強度の角度分布を、それぞれの部分領域の出射光強度の角度分布(正規分布)の足し合わせであると近似することで求めることが可能である(図10)。正規分布曲線は、Cを定数、σを標準偏差とすると、次の式によって表される曲線である。

【数1】

2つの正規分布曲線の各々のC及びσを変化させ、各角度における強度を足し合わせた近似値と実測値との差が小さくなるようにそれぞれの値を決定することによって、各部分領域の出射光強度の角度分布の近似正規分布を決定する。正確な近似のためには、出射角度=−85°から85°まで1度ごとに計171点について求めた近似値と実測値との差の絶対値の合計が、少なくとも150未満となるようなC及びσを求めることが好ましい。近似値を求めるにあたって、マイクロソフト社製MICROSOFT EXCEL(登録商標)のソルバーツールを用いて、近似値と実測値との差の合計が最小となるように2つの正規分布曲線の各々のC及びσを変化させることは、短時間で正規分布曲線の各々のC及びσを求めることができるため、有用である。また、同様の機能を種々のプログラム言語によって実行することも可能であるが、本発明の近似値の求め方はこれらに限定されるものではない。以上の方法で得られた2つの正規分布のFWHMを、第一の部分領域の拡散角度、及び第二の部分領域の拡散角度とする。

【0029】

第一の部分領域における第一方向および第二方向の拡散角度に限定はないが、以下の範囲にあることが好ましい。ここで、「拡散角度」とは、出光パターン曲線において、出射光強度がピーク強度の半分に減衰する角(半値角)の2倍の角度(FWHM:Full Width Half Maximum)をいう(図22参照)。

第一の部分領域における第一方向及び第二方向への拡散角度は、導光板を面光源装置に用いる際に組み合せて使用する点光源の配置や拡散シートおよび反射シート等の他の光学要素の種類に応じて適宜決定することができ、一般に、第一方向への拡散角度が0°より大きく130°未満であることが好ましく、より好ましくは5°以上90°未満であり、より好ましくは10°以上90°未満であり、更に好ましくは15°以上70°未満である。また、前記第二方向への拡散角度は、前記第一方向への拡散角度よりも小さく、かつ0°より大きく30°未満であることが好ましく、より好ましくは15°未満、さらに好ましくは10°未満である。

【0030】

前記第二の部分領域は、その法線方向からの入射光の第一方向への拡散角度が、前記第一の部分領域のその法線方向からの入射光の第一方向への拡散角度より小さい値を示す部分領域であり、光拡散特性を有さないものであることが好ましい。ここで、「光拡散特性を有さない」とは、拡散角度が最大値を示す方向において拡散角度の値が1度未満であることをいうものとする。

【0031】

輝度ムラをより効果的に防止するためには、樹脂層の表面に、上記第一と第二の部分領域が適度な割合で存在することが好ましい。具体的には、第一の部分領域と第二の部分領域との面積比率は、1:999〜999:1が好ましく、100:900〜900:100が好ましく、200:800〜800:200が好ましく、250:750〜750:250が好ましく、300:700〜700:300が好ましく、400:600〜600:400が好ましい。

【0032】

入光面中にそれぞれの部分領域の占める面積の割合に具体的な限定はないが、第一及び第二の部分領域の少なくとも1つが複数の小領域に分割されており、前記小領域が入光面20平方ミリメートルあたりに占める割合は10〜80%であることが好ましく、また、第一及び第二の部分領域の少なくとも1つが入光面20平方ミリメートルあたりに占める割合は面内を通して略一定であることが好ましい。

ここで、略一定とは、入光面の任意の10以上の箇所について、上記少なくとも1つの部分領域が20平方ミリメートルあたりに占める割合を測定した場合に、その割合の分散が平均値の10%以下となることを指す。

【0033】

また、前記第一及び第二の部分領域が各々複数の小領域に分割され、前記第一及び第二の部分領域の少なくともいずれか一方の各小領域の面積が0.2〜4平方ミリメートルであることが好ましい。各小領域の面積を充分に小さく設定することで、本発明の導光板を面光源装置として使用する際に、光源と導光板の位置あわせの精度を厳格に求める必要がなくなる。

【0034】

第二の部分領域の第一方向への拡散角度は、第一の部分領域のそれよりも小さく、0°以上20°未満であることが好ましく、より好ましくは10°未満である。第二方向への拡散角度は、第二の部分領域の第一方向への拡散角度よりも小さいか同じであり、かつ0°以上20°未満であることが好ましく、より好ましくは10°未満である。

【0035】

第一、及び第二の部分領域それぞれに、その法線方向から入射した光線の第一方向及び第二方向への出射光強度の角度分布において、出射角度=0°における光の透過光強度がピーク強度の90%以上となることが好ましい。

具体的な例を図16に示す。図16は日本電色工業株式会社製のGC5000Lを用いて測定した第一の部分領域単独の第一方向への出射光強度の角度分布の一例である。

図中の◇(白抜き)部分の出射光強度は、ピーク強度の90%以上である。どちらの角度分布でも、出射角度=0°において出射光強度はピーク強度の90%以上である。

このように、第一及び第二の部分領域の光拡散特性は、その法線方向から光線を入射したときの第一及び第二方向への出射光の出射光強度の角度分布が、複数のピークを持たず、なだらかに変化するようなものであることが好ましい。

【0036】

また、光拡散度合いは表面凹凸のアスペクト比によっても異なる。ここで、凹凸構造のアスペクト比とは、凹凸構造の平均高さを凹凸構造の平均ピッチで割った値(高さ/ピッチ)をいう。本発明の導光板の第一の部分領域の凹凸構造のアスペクト比は、測定方向で異なるような構造を有する。凹凸構造が溝または楕円等の異方性を有する構造を有すれば、アスペクト比は測定方向によって変わる。そして、第一の部分領域の最大アスペクト比に対して、第二の部分領域の最大アスペクト比は小さくなる。アスペクト比は、表面凹凸の形状を観察し、アスペクト比が最大となる方向の断面凹凸を解析し、断面のピッチと高さを求め、(高さ/ピッチ)の値で求める。アスペクト比が最大となる方向のアスペクト比の値を最大アスペクト比という。アスペクト比が最大となる方向とは、表面凹凸が溝や一定方向に長い異方性形状を有する場合は、その異方性の方向と直交する方向である。表面凹凸形状が等方であるならば、測定方向は問わない。

アスペクト比は、たとえばレーザマイクロスコープによる観察で求めることができるが、アスペクト比が大きい場合や、表面構造が微細である場合は、株式会社小坂研究所製表面粗さ測定機(サーフコーダ)を用いて、表面凹凸形状を測定し、深さとピッチを測定する。または、アスペクト比が最大となる方向の断面について、電子顕微鏡等で凹凸形状を撮影し、ここから深さとピッチを測定しても良い。深さとピッチの測定点は5点以上とし、この平均値からアスペクト比を算出する。

第一の部分領域の最大アスペクト比は、0.01〜2の範囲であることが好ましい。より好ましくは0.03〜1.5、更に好ましくは0.05〜1、それより好ましくは0.05〜0.5である。

第二の部分領域の最大アスペクト比は、第一の部分領域より小さい値となればよいが、好ましくは0.05より小さく、より好ましくは0.04より小さい。

【0037】

本発明の導光板において、入光面は少なくとも1つあればよく、2つまたはそれ以上あってもよい。入光面を2つ有する場合、導光板の形状は出光面と対向面を主面とする平板状の直方体であることが好ましく、さらに、2つの入光面が対向していることが好ましい。この場合、対向する二つの入光面は長さが同じであるため、点光源の数や種類を同一にし、部品の共通化を図ることができるというメリットがある。

【0038】

第一の部分領域(及び第二の部分領域)が凹凸構造を有する場合、導光板の入光面に直接又は入光面上に積層された樹脂層に凹凸構造を形成する方法に限定はない。

例えば、第一の凹凸構造と第二の部分領域の表面形状(例えば、平面又は第二の凹凸構造)を同時に形成する方法と、順次形成する方法とがあげられる。

【0039】

同時に形成する方法としては、(1)入光面の第一の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有し、第二の部分領域に対応する部分に第二の部分領域の表面形状に対応するパターンを有する金型を用いて導光板を射出成型する方法、(2)第一の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有し、第二の部分領域に対応する部分に第二の部分領域の表面形状に対応するパターンを有する転写型を用いて導光板の入光面上に凹凸構造等を転写する方法(図6)、(3)第一の部分領域に対応する部分に第一の凹凸構造を有し、第二の部分領域に対応する部分に第二の部分領域の表面形状を有する樹脂層を用意し、これを透光性の粘着剤等からなる接着層を用いて入光面の前記領域に貼り合せる方法、等を用いることができる。

【0040】

順次形成する方法としては、(4)入光面の第一の部分領域及び第二の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有する金型を用いて導光板を射出成型した後に、第二の部分領域上に、例えば印刷法で樹脂層を塗布して硬化させることで第二の部分領域の表面形状を形成する方法、(5)第一の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有する転写型を用いて導光板の入光面上に積層した樹脂層に第一の凹凸構造を転写した後に、第二の部分領域上に、例えば印刷法で樹脂層を塗布して硬化させることで第二の部分領域の表面形状を形成する方法(6)第一の凹凸構造を有するフィルムを透光性の粘着剤等からなる接着層を用いて第一の部分領域に貼り合せ、第二の部分領域の表面形状を有するフィルムを透光性の粘着剤等からなる接着層を用いて第二の部分領域に貼り合せる方法があげられる。(4)(5)(6)の方法は、特に第二の部分領域が略平坦な表面構造である場合に有用な方法である。

【0041】

特に(3)、(6)の方法で使用する樹脂層の製造においては、入光面に積層される樹脂層の第一の部分領域及び第二の部分領域に対応する部分に第一の凹凸構造を有する樹脂層を製造した後に、第二の部分領域に対応する部分上に、例えば印刷法で樹脂等を塗布して凹凸構造の表面粗さを減少させた上で硬化させることで第二の部分領域の表面形状を形成する方法が採用できる。印刷方法としては既存の方法のいずれも用いることができるが、例えばスクリーン法、凸版法、オフセット法、インクジェット法などが挙げられる。また、この印刷に際して用いられるインクは、透明で硬化性を有する樹脂インクが用いられる。硬化方法は紫外線硬化型、熱硬化型、赤外線硬化型などがあげられるが、紫外線硬化型樹脂が取り扱いの上で好ましい。紫外線硬化型樹脂は、ラジカル重合型、カチオン重合型、アニオン重合型等があるが、形状や要求される光学的特性に応じて使い分けることが好ましい。

【0042】

(1)の方法として、例えば、導光板を成形する金型の入光面に相当する位置に第一の凹凸構造及び第二の部分領域の表面形状に対応する凹凸パターンを有するスタンパーを配置し、当初から第一及び場合により第二の凹凸構造を有する導光板を射出成形することができる。(4)の方法において、第一の凹凸構造を形成する工程においても、同様にすることができる。この方法は、比較的小型(32型以下程度)の画像表示装置に用いる面光源装置用の導光板を製造するのに適している。

【0043】

(2)の方法として、例えば、凹凸構造を有していない導光板(導光板製造用原反シート)を押出成形やキャスト成形等により成形し、その入光面上に樹脂層を積層した後、この樹脂層に第一の凹凸構造及び第二の部分領域の表面形状に対応するパターンを有する転写型を用いて第一の凹凸構造及び第二の部分領域の表面形状を転写することができる。

例えば、所定のサイズにカットし、入光面に樹脂層を積層した透明基板61を複数枚重ね、表面に第一の凹凸構造及び第二の凹凸構造に対応する凹凸パターンを有する転写ローラー62を加熱しながら透明基板の入光面となる面に押し付けて凹凸構造を転写する。この方法によれば、複数枚の導光板にまとめて転写ができるので、大量生産が可能であり、品質も向上する。(5)の方法において、第一の凹凸構造を形成する工程においても、同様にすることができる。

【0044】

(3)及び(6)の方法の具体例として、以下に説明するa.シール型、及び、b.テープ型の2種類の方法が挙げられる。

a.シール型

ポリエチレンテレフタレート、ポリカーボネート、ポリスチレン、トリアセチルセルロース、シクロオレフィンポリマー等からなる、透明な樹脂フィルムからなる基材層(以下、「ベースフィルム」ともいう。)上に、例えば、光重合性樹脂組成物を塗布し、後述するスペックルパターンを用いた方法により光重合性樹脂組成物の層に第一の凹凸構造及び第二の部分領域の表面形状(例えば、第二の凹凸構造)(以下、第二の部分領域が第二の凹凸構造を有する場合を例に説明する。)を形成するなどして、所望の領域に所望の形状の第一及び第二の凹凸構造を有する樹脂層を形成する。ベースフィルムの厚さに限定はないが、例えば、20〜250μm、好ましくは50〜125μmとすることができる。

【0045】

次いで、上記ベースフィルムの第一及び第二の凹凸構造を有する表面樹脂層を形成した面とは反対側の面に、粘着剤を塗布すると共にその上にポリエチレンテレフタレート等からなる剥離フィルムを貼り合わせるか、又は、剥離フィルム付きの粘着フィルムの粘着層を貼り合わせる等して、粘着剤等からなる接着層側が剥離フィルムでカバーされた多層フィルムを製造する。

このような多層フィルムの層構成の具体例を図7に示す。図7の7a、7bは、共に、剥離フィルムを片側に設けた多層フィルムである。多層フィルム7aにおいては、下から順に、剥離フィルム71、接着層72、ベースフィルム73及び第一及び第二の凹凸構造(ここでは溝構造)が形成された樹脂層74が積層されている。また、多層フィルム7bにおいては、凹凸構造が形成された樹脂層74の上にさらに、粘着層及び台紙フィルム層が設けられ、下から順に、剥離フィルム71、接着層72、ベースフィルム73、第一及び第二の凹凸構造が形成された樹脂層74、粘着層75及び台紙フィルム76が積層されている。なお、剥離フィルム71及び台紙フィルム76は、導光板の製造中、シール台紙又は保護フィルムの役割を果たすものであり、その厚みに限定はなく、例えば(その材質にもよるが)、20〜100μmとすることができる。ただし、ハーフカット処理の加工をより容易に行うためには、台紙フィルムは50μm以上が好ましく、75μm以上がさらに好ましい。また、粘着層の厚さは、例えば10〜100μmとすることができる。性能とコストのバランスを考慮した場合は、15〜50μm程度が好ましく、20〜25μm程度がさらに好ましい。

【0046】

次に、この多層フィルムを導光板の入光面の幅に合わせて切断し、次いで、多層フィルム7aの場合は剥離フィルム71のみを残して、多層フィルム7bの場合は台紙フィルム76と粘着層75を残して、残りの層を導光板の厚み方向の長さと同じ長さに切断する(ハーフカットする)ことによって、入光面の前記領域と同じサイズを有する第一及び第二の凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム71(多層フィルム7aの場合)又は台紙フィルム76(多層フィルム7bの場合)上に複数枚形成したシールシートを製造する。なお、以上のように、多層フィルム7aの場合は、ハーフカット処理の際、切断手段の刃が第一及び第二の凹凸構造が形成された層の側から入るので、第一及び第二の凹凸構造が壊れる危険が少ないという利点があり、一方、多層フィルム7bの場合は、ハーフカット処理の際、切断手段の刃が接着層72の側から入るので、接着層を確実に切断でき、粘着剤どうしが再度くっついてしまう所謂「糸引き」という不具合が発生しにくいという利点がある。ハーフカットの方法としては、例えば、トムソン刃を切断方向に入れる方法、ロール刃を切断方向に転がす方法、及び、レーザーを用いて所望の深さまで焼き切る方法等が挙げられるがこれらに限定されない。なお、レーザーを用いると切断屑が発生しないという利点がある。このようにして作製されたシールシートの正面概略図を図8に示す。図8において、各縦線は溝81を示す。

【0047】

そして、導光板の製造工程や導光板を有する面光源装置の組立工程において、多層フィルム7aの場合は上記第一及び第二の凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム71から1枚ずつ剥がして接着層72を介して導光板に貼り合せる。多層フィルム7bの場合は、上記第一及び第二の凹凸構造が形成されたフィルム(凹凸構造シール)を粘着層75から1枚ずつ剥がし、次いで剥離フィルム71を剥がして接着層72を介して入光面に貼り合わせる。最後に、必要に応じてフィルムと入光面との間の空気をローラーや形状追随性部材を圧力をかけながらフィルム上をすべらせる等により抜くことにより密着させてもよい。

【0048】

なお、貼り合わせに先立ち、接着層72及び/又は入光面にエキシマUV処理やコロナ処理等の表面処理を施すことによって表面の分子結合を切断した後、直ちに粘着層と入光面とを密着させることによって、貼り合わせ強度を向上させることもできる。さらに、このような表面処理を利用すれば、粘着剤を使用せずに第一及び第二の凹凸構造を有するフィルムのベースフィルムと導光板とを貼り合せることも可能であり、低コスト化、信頼性向上を図ることができる。

【0049】

このシール型の方法によれば、入光面への貼り合わせ作業が容易になり、使用した(貼り合わせた)シールの枚数の管理も容易になるので、導光板の製造が容易になる。さらに導光板製造用材料の輸送も容易になる。

【0050】

なお、シールシートを製造する際、多層フィルム(7a、7b)を導光板の入光面の幅より短く切断し、面光源装置の組立の際、2枚以上の多層フィルム(シール)を入光面に貼り合わせてもよい。このとき、入光面の光源の発光面に対向する領域より(左右)2mm以上外側までが各多層フィルム(シール)によって覆われるよう(フィルムどうしの隙間や継ぎ目が発光面に対向する領域にかからないよう)、位置決めして貼り合わせることが好ましい。

【0051】

b.テープ型

b.テープ型の方法について、図9を用いて説明する。

a.シール型の場合と同様にして、第一及び第二の凹凸構造が形成された樹脂層を有する多層フィルム91を製造する。次いで、これを入光面の導光板厚み方向の長さと同じ幅に切断することによって複数本のテープ状にし、それぞれリール(図示せず)に捲回してロール92に加工する。リールの具体例を図25に示す。このとき図25のように、巻き取ったテープが軸ズレを起こさないように、二枚の円盤に挟まれるような構造のリールで巻き取ることが好ましい。また巻き取られたテープの径は円盤の外径より小さいことが好ましい。

【0052】

そして、導光板の製造工程や導光板を有する面光源装置や照明装置の組立工程において、ロール92から、第一及び第二の凹凸構造が形成された樹脂層を有するテープ(テープ状フィルム)を繰り出して、入光面の幅に切断した後入光面に貼り合せるか、貼り合わせた後入光面の幅に切断する。貼り合わせには、a.シール型の方法において述べたのと同様の方法が採用できる。

【0053】

この方法によれば、テープを切断する長さは導光板に貼り合わせる際に決定すればよいので、1種類のロール(第一及び第二の凹凸構造が形成された樹脂層を有するテープ状フィルムのロール)を用いて様々な大きさの導光板に対応することができ、ロールの汎用性が高い。

【0054】

樹脂層が透明の場合には、前述した(3)や(6)の方法におけるテープやシール型樹脂層の一端または両端に、視認性向上のためにマーキングを設けることができる。導光板の一端面が略1mを超える長い場合、2枚以上のテープやシール型の樹脂層を貼合することにより本発明の導光板を製造することもあるが、その際に、マーキングを導光板の一端面の両方の端にそれぞれ合わせてから貼合、あるいは、マーキングを中心に合わせてから貼合、あるいは一端面と中心にそれぞれマーキングを合わせてから樹脂層を貼合することにより定位置に貼合しやすくなる。また、多段積みの導光板に1枚ずつ貼合していく際に、貼合し忘れを防ぐことができ、検査もしやすくなる利点がある。

【0055】

導光板の入光面より、長手方向にはみ出してテープ状の樹脂層を貼合する場合は、マーキング位置はテープ状樹脂層の端とする場合、あるいは導光板の端に合わせる位置とする場合で適宜選択できる。なお、この場合は、テープ状の樹脂層の入光面の長手方向にはみ出して部分は、後で切断除去することが好ましい。

マーキングの方法としては、マーカーによってラインを引く方法や、色つきのテープをマークしたい部分に貼合する方法がある。マーカーとしては、有色インク、例えば市販のサインペンやマジックインキ、または熱退色性インクを用いたペン等を用いることができる。熱退色性インキを用いたペンは、テープ状部材を貼合後、フィルムと入光面との間の空気を抜く工程において、形状追随性部材等で圧力をかけながらフィルム上をすべらせる際に発生する摩擦熱によりマーキングが消えるために、最終製品にマーキングを残したくない場合に好ましく用いることができる。色つきのテープとしては、各種テープを用いることができるが、最終製品にマーキングを残したくない場合には微粘着性のテープでマーキングを施し、導光板にシール型又はテープ型樹脂層を貼合後、このマーキングテープをはがすことができるために好ましく用いることができる。

【0056】

上述の(1)、(2)、(4)、(5)の方法で使用する金型(スタンパー)、転写型(転写ローラー)や(3)、(6)の方法で使用するフィルム等に、第一の凹凸構造及び第二の部分領域の表面形状に対応するパターンや凹凸構造を形成する方法に限定はなく、例えば、切削、サンドブラスト等の機械加工によって形成してもよいし、ナノインプリント技術により形成してもよいし、レーザーのスペックルパターン露光により形成することもできる。スペックルパターン露光を利用する方法は、機械加工では困難な10μm程度以下の微細な3次元構造の形成に適しており、また適度な不規則性を得ることも容易である。

【0057】

スペックルパターン露光を利用する場合には、具体的には次のようにして第一の凹凸構造(((3)(4)(5)(6)の場合)、または第一の凹凸構造及び第二の部分領域の表面形状((1)(2)(3)の場合)を形成することができる。

例えば、レーザー光を用いた干渉露光により斑点模様や縞模様の第一のスペックルパターンを発生させ、これを第一の部分領域に対応した開口部を通してフォトレジスト等の感光性材料に照射する。さらに、第二の部分領域が第二の凹凸構造を有する場合には、同様に、第二のスペックルパターンを発生させ、これを第二の部分領域に対応した開口部を通してフォトレジスト等の感光性材料に照射する。次いで、露光した感光性材料を公知の方法によって現像すると、感光性材料に上記スペックルパターンに対応した第一の凹凸構造、或は、第一及び第二の凹凸構造が形成される。

なお、ランダムな斑点模様や縞模様のスペックルパターンは、例えば、レーザー光を異方性の強い拡散部材で拡散させることによって発生させることができる。通常、レーザー光を拡散部材で拡散させて露光面に照射すると、スペックルは円形ムラとして発生するが、拡散部材を異方性の強いものとすると、スペックルを斑点模様や縞模様状にすることができる。さらに、レーザー光の波長やレーザー光を拡散させる条件等を適宜変更することにより、所望のランダム斑点/縞模様を得ることが可能となる。具体的には、特表2004−508585号公報の段落0047〜0057に開示される方法等によって発生させることができる。

【0058】

(1)、(2)、(4)、(5)の方法で使用する金型や転写型は、さらに、上記のようにして作製した第一の凹凸構造、或は、第一及び第二の凹凸構造を形成した感光性材料をサブマスタ型とし、このサブマスタ型に電鋳等の方法で金属を被着してこの金属に上記第一の凹凸構造及び第二の部分領域の表面形状に対応する凹凸パターンを転写すること等によって作製することができる。また、(3)(6)の方法で作製した第一の凹凸構造及び第二の部分領域の表面形状を有するフィルムをサブマスタ型として同様に作製することもできる。

【0059】

なお、干渉露光によるスペックルパターンを用いた微細な凹凸パターンの作製方法は周知であり、例えば、特許第3413519号、特表2003−525472号公報及び特表2004−508585号公報等に開示されている。

【0060】

第一及び第二の凹凸構造は、例えば、その開口部又は底面が特定の一方向に長い異方性形状を有する複数個の凹部又は凸部とすることができる。

開口部又は底面が特定の一方向に長い異方形状を有する複数の凹部又は凸部は、その表面形状により、特定の一方向に垂直な方向への拡散角度が最大で、特定の一方向に平行な方向への拡散角度が最小である異方性の光拡散特性を示す。特定の一方向としては、入光面の短手方向や長手方向があげられる。

【0061】

なお、異方性の光拡散特性を、開口部又は底面が特定の一方向に長い異方形状を有する複数の凹部又は凸部によって出現させる場合、拡散角度は、共に、各凹部又は凸部の深さ及びピッチ等を適宜変更することによって調整することができ、スペックルパターンを利用して凹部又は凸部を形成する場合、これらはレーザー光を拡散させる条件等を適宜変更することによって調整できる。

【0062】

尚、拡散角度は理論(スネルの法則)上、基材が内部拡散性能を持たない場合であれば、基材の屈折率の影響は受けず、複数個の凹部又は凸部が形成された面を形成する材料の屈折率に依存する。このため、導光板の入光面に第一及び第二の凹凸構造を形成する方法として上記(3)(6)の製法を採用する場合であれば、凹凸構造を有するフィルム単独で拡散角度を測定しても、これを導光板に貼り合わせた最終形態の状態で拡散角度を測定しても、測定結果は変わらない。

なお、測定対象である面と対向する面が平滑でない場合には、その面を切断する等して平滑面とするか、測定対象である面の表面形状をその面を形成する材料と同じ屈折率を有する材料に転写しこれを用いることにより測定することができる(凹部又は凸部の凹凸が反転しても、透過光強度の角度分布は変化しないので、拡散角度も変化しない)。

【0063】

なお、凹部(凸部)の開口部(底面)の長径が前記特定の一方向となす角が40度以下である場合には(0度でなくても)、その凹部(凸部)の開口部(底面)は“特定の一方向に長い異方性形状を有している”ものとするが、凹部(凸部)の開口部(底面)の長径と特定の一方向のなす角は10度以下であることが好ましく、8度以下であることがより好ましく、6度以下であることがより好ましく、4度以下であることがより好ましく、最も好ましくは0度である。ここで、開口部(底面)の長径とは、開口部(底面)に外接する面積が最小となる外接長方形の長辺をいう。

【0064】

開口部(底面)の形状が特定の一方向に長い異方性形状の形状である凹部(凸部)に混じって、開口部(底面)の形状が特定の一方向に長い異方性形状以外の形状である凹部(凸部)(例えば、開口部(底面)が円等の等方形状であるものや、開口部(底面)は異方性形状であるが、その長径が特定の一方向と平行でないもの)が存在していても構わない。ただし、開口部(底面)が特定の一方向に長い異方性形状を有する凹部(凸部)の開口部(底面)が設けられた領域においては、異方性形状を有する凹部(凸部)の開口部(底面)の面積の合計が、それ以外の凹部(凸部)の開口部(底面)の面積の合計を上回っていることが好ましい。

【0065】

前記異方性形状の長径と短径の比(長径/短径)に限定はないが、好ましくは2以上であり、より好ましくは10以上である。ここで、短径、長径とは、それぞれ、外接する面積が最小となる外接長方形の短辺、長辺をいう。

【0066】

前記異方性形状に限定はなく、その具体例としては、例えば、図2に示すような直線(溝)や、図15に示すような略楕円形状が挙げられる。

凹部(凸部)の開口部(底面)の形状は、入光面の任意の箇所を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察することによって決定することができる。

【0067】

第一及び第二の凹凸構造の凹部(凸部)のピッチに限定はないが、その第一方向(拡散角度が最大値を示す方向)の平均ピッチは20μm以下であることが好ましく、より好ましくは15μm以下、さらに好ましくは10μm以下である。また、第一方向の平均ピッチは580nm(可視光の中心波長)以上であることが好ましく、より好ましくは780nm(可視光全域)以上である。

【0068】

平均ピッチをこのような値に設定すれば、取り扱い時に凹部又は凸部に爪などが引掛かることも少なく、ハンドリング性が向上する。さらに、本発明の導光板によって拡散する光は可視光線(波長380nm〜780nmの電磁波)であるので、凹部又は凸部による拡散効果を十分に発揮するためには平均ピッチは上記のような値であることが好ましい。

【0069】

ここで、凹凸構造の第一方向のピッチとは、入光面の第一及び第二の部分領域の第一方向に平行な任意の断面における隣合う谷底(凹部の場合)又は山頂(凸部の場合)の間の水平距離(入光面に平行な方向の距離)をいう(図15参照)。なお、谷底(山頂)が平坦である場合には、その中心を谷底(山頂)としてピッチを決定する。

また、凹凸構造の第一方向の平均ピッチとは、入光面の凹部(凸部)の形成された領域の出光面と平行な任意の垂直断面から任意に抽出した100μmに存在する凹部(凸部)のピッチの平均値とする。

凹凸構造の第一方向の(平均)ピッチは、入光面の第一及び第二の部分領域の第一方向に平行な任意の断面を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察・測定することによって決定することができる。

【0070】

各凹部(凸部)の大きさ(深さ・高さ)にも限定はない。

例えば、その開口部(底面)の短径は580nm〜50μmであってもよく、780nm〜20μmであってもよく、1〜10μmであってもよい。また、その開口部(底面)の長径は、例えば5μm以上2cm以下であってもよい。

また、深さ(高さ)は、例えば、500nm〜50μmであってもよく、700nm〜30μmであってもよく、5〜10μmであってもよい。凹部又は凸部の平均深さ(高さ)も、500nm〜50μmであることが好ましく、より好ましくは700nm〜30μm、更に好ましくは5〜10μmである。

【0071】

ここで、凹部(凸部)の深さ(高さ)は、入光面の第一及び第二の部分領域の任意の断面における各凹部(凸部)を構成する両側の山のうち高い方の山の山頂と凹部の谷底の間の(各凸部を構成する両側の谷のうち低い方の谷の谷底と凸部の山頂の間の)垂直距離(入光面に垂直な方向の距離)(山頂と谷底の標高差)をいう(図15参照)。また、凹部又は凸部の平均深さ(高さ)は、入光面の第一及び第二の部分領域の任意の垂直断面から任意に抽出した100μmに存在する凹部(凸部)の深さ(高さ)の平均値とする。

凹部(凸部)の大きさは、入光面の任意の箇所を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察・測定することによって決定することができる。

【0072】

ただし、凹部(凸部)の形状が第二方向に平行な溝(畝)である場合、その長さは、点光源の発光面の第二方向の長さよりも大きいことが好ましい。つまり、溝(畝)の長さは点光源の発光面の大きさ以上であることが好ましい。なお、図2においては、溝23は入光面22を第二方向25に横断する長さを有しているが、溝(畝)の長さは必ずしも導光板を横断するものでなくてもよい。

【0073】

第一又は第二の凹凸構造の複数の凹部(凸部)の形状、大きさ(深さ、高さ)及び第一方向のピッチのうち少なくとも1つがランダム(不規則)に異なっていると、輝度ムラ低減効果が向上するため好ましい。

ここで、大きさ、ピッチが異なっているとは、標準偏差を3倍した値(3シグマ)が平均値の10%を超えることをいう。

【0074】

[接着層]

本発明の導光板においては、第一、第二の部分領域は、前述の(3)の第一の凹凸構造及び第二の部分領域の表面形状を有するフィルム、または前述の(6)の第一の凹凸構造を有するフィルムと第二の部分領域の表面形状を有するフィルムとを透光性の粘着剤等を用いて導光板に貼り合せる方法により形成することができる。その際、これらのフィルムは、接着層を介して入光面に固定することができ、接着層を構成する材料としては、100℃における貯蔵弾性率G´が40,000〜180,000Paであるものを用いることが好ましい。

このような接着剤としては、例えば、ホットメルト型接着剤、熱硬化型接着剤、感圧型接着剤、エネルギー線硬化型接着剤、吸湿型接着剤、乾燥型接着剤、UV硬化型接着剤、重合型接着剤、2液反応型接着剤、嫌気型接着剤などが挙げられる。これらの中でも、作業性の観点から感圧型接着剤(粘着剤)が最も好ましい。

特に、100℃における貯蔵弾性率G´が40,000〜180,000Paである粘着剤を用いると、基材(導光板本体をいう)−接着層(硬化後の接着剤からなる層をいう)間、及び、接着層−光拡散層間の剥がれが起こりにくいことが判明した。したがって、接着層の材料としてはそのようなものを用いることが好ましい。

接着層の材料の100℃における貯蔵弾性率は、より好ましくは、40,000〜120,000Pa、更に好ましくは65,000〜120,000Pa、とりわけ好ましくは65,000〜95,000Paである。上記貯蔵弾性率が小さすぎると貼り付けた後でのハガレなどが起きやすく、大きすぎると接着性に劣るために好ましくない。また、貯蔵弾性率が小さすぎると、基材がアクリル系樹脂であった場合、貼り付け時に発泡が起きるため好ましくない。

100℃における貯蔵弾性率G´が40,000〜180,000Paであると剥がれが起こりにくい理由は明らかではないが、基材と光拡散層の間の熱膨張率差から生じる高温時のひずみを吸収できるためである、と推測される。ただし、機序はこれによらない。

【0075】

ここで、100℃における貯蔵弾性率は、例えば、以下のような条件で測定できる。得られた結果について、90℃以上110℃未満における貯蔵弾性率G’を平均し、100℃における貯蔵弾性率とする。

・測定装置:ティー・エイ・インスツルメント社製 ARES

・変形モード:ねじり

・測定周波数:一定周波数1Hz

・昇温速度:5℃/分

・ひずみ:0.2%

・測定温度:粘着剤のガラス転移温度付近から200℃でまで測定

・測定部形状:パラレルプレート 8mmφ

・試料厚さ:0.8〜1mm

・前処理:温度50℃、真空度−0.02MPaで30分真空乾燥

【0076】

また、光学特性の点では、接着層の材料は、接着層の全光線透過率が90%以上で、ヘーズが1.0以下となるようなものであることが好ましい。

さらに、接着層は、導光板が面光源装置や照明装置等に組み込まれた際には、光源近傍に配置されることになるので、光源による熱の影響に耐えうるものであることも好ましい。

【0077】

以上のような観点から、接着層の材料として好ましいものとしては、(メタ)アクリル系粘着剤(以下、単に「アクリル系粘着剤」という。)((メタ)アクリル系ポリマー(モノマー成分として(メタ)アクリル酸を含むポリマー)をベースポリマーとして含む(好ましくは30質量%、より好ましくは50質量%以上含有する)粘着剤)やウレタン系粘着剤、ゴム系粘着剤等の粘着剤が挙げられる。

【0078】

ゴム系粘着剤としては、例えば、天然ゴム、天然ゴムとメチルメタクリレートなどのアクリル成分との共重合物、スチレンブロック共重合体およびその水素添加物、ならびに、スチレン−ブタジエン−スチレンブロック共重合体およびその水素添加物、などが挙げられる。なかでも、天然ゴムとメチルメタクリレートなどのアクリル成分との共重合物が好ましい。

これらは単独で使用してもよく、また2種以上を混合して使用してもよい。

【0079】

アクリル系粘着剤としては、後述の手法をもって製造したものや、市販のアクリル系粘着剤等が挙げられる。

市販のアクリル系粘着剤の例としては、例えば、MO−3006C(リンテック(株)製)、MO−3012C(リンテック(株)製)、8171JR(3M(株)製)、8172JR(3M(株)製)、パナクリーンPD−S1(パナック(株)製)、マスタックTR−1801(藤森工業(株)製)、マスタックTR−1802(藤森工業(株)製)、CCL/D2−L/T5T5(新タック化成(株)製)、CCL/D1/T3T3(新タック化成(株)製)、EXC10−076(東洋インキ(株)製)、LUCIACS CS9621T(日東電工(株)製)、LUCIACS HJ9150W(日東電工(株)製)、DH425A((株)サンエー化研製)等が挙げられるが、特にこれに限定されない。

例えば、凹凸構造を有するフィルムがポリエチレンテレフタレート、基材(導光板)の材料がポリメチルメタクリレートで、85℃の環境下で使用する場合には、上述した粘着剤のうち、PD−S1、TR−1801A、CCL/D1/T3T3、MO−3006C、EXC10−076が好ましい。また、100℃の高温環境下でも耐える粘着剤は、PD−S1、TR−1801A、CCL/D1/T3T3である。

【0080】

アクリル系粘着剤のベースポリマーである(メタ)アクリル系ポリマーとしては、例えば、水酸基含有モノマー0.1〜10質量%またはカルボキシキル基含有モノマー0.1〜10質量%を共重合してなる(メタ)アクリル系ポリマーが特に好ましい。

水酸基含有モノマーとして、具体的には、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、6−ヒドロキシヘキシル(メタ)アクリレートなどが挙げられる。中でも、側鎖の炭素数が4以上の水酸基含有モノマーを用いると、耐熱性が向上するため好ましい。これらは単独で使用してもよいし、2種以上を混合して使用してもよい。

上記水酸基含有モノマーを使用する際の共重合割合は、0.1〜10質量%であることが好ましく、より好ましくは0.3〜7質量%である。上記水酸基含有モノマーの含有量が少なすぎると長期の耐久性が低下する場合があり、多すぎると硬くなり耐久性に不具合が生じる場合がある。

【0081】

カルボキシル基含有モノマーとしては、たとえば、アクリル酸、メタクリル酸、イタコン酸、マレイン酸などがあげられ、特にアクリル酸とメタクリル酸が好ましく用いられる。これらは単独で使用してもよく、また2種以上を混合して使用してもよい。これらカルボキシル基含有モノマーは、接着性向上や凝集力増加による耐熱性という観点から効果的である。

上記カルボキシル基含有モノマーの共重合割合は、0.1〜5質量%であることが好ましく、より好ましくは0.2〜3質量%である。上記カルボキシル基含有モノマーが少なすぎると接着性に劣り、多すぎると硬くなり耐久性に不具合が生じる場合や、タッキファイヤーとの相溶性が大きく低下して粘着剤が白濁する場合があり好ましくない。

【0082】

これらの他に、(メタ)アクリル系ポリマーのモノマー成分としては、アルキル基を有する(メタ)アクリル酸エステル系モノマーが使用できる。このようなアルキル基を有する(メタ)アクリル酸エステル系モノマーとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、イソアミル(メタ)アクリレート、へキシル(メタ)アクリレート、へプチル(メタ)アクリレート、2−エチルへキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、イソミリスチル(メタ)アクリレートなどがあげられる。これらは単独で使用してもよく、また2種以上を混合して使用してもよい。中でも、粘着剤に柔軟性を付与するという観点から、n−ブチル(メタ)アクリレートが好ましく用いられ、その際には(メタ)アクリル系ポリマー中に30〜99質量%使用されることが好ましく、より好ましくは50〜99質量%である。

【0083】

さらに、(メタ)アクリル系ポリマーには、共重合可能な他の単量体(モノマー成分)を適宜共重合してもよい。共重合可能な単量体としては、たとえば、酢酸ビニル、アクリルアミド、ジメチルアミノアルキルアミド、アクリロイルモルホリン、グリシジルアクリレート、スチレンやα−メチルスチレンなどのスチレン誘導体、ビニルトルエンやα−ビニルトルエンなどの誘導体などの高屈折率単量体、べンジル(メタ)アクリレートやナフチル(メク)アクリレート、フエノキシエチル(メタ)アクリレート、フエノキシブチル(メタ)アクリレートなどが挙げられる。

【0084】

また、(メタ)アクリル系ポリマーとしては、特に、カルボキシル基含有モノマー0.1〜30質量%、n−ブチル(メタ)アクリレート30〜99.9質量%を共重合成分として含む(メタ)アクリル系ポリマーが好ましく、さらにゲル分率を30〜90質量%に調整されたものが好ましい。このように(メタ)アクリル系ポリマーは、粘着層の内部凝集力向上と柔軟性向上を両立できるため、導光板の基材に貼合して使用した場合に、界面での発泡現象や基材からの剥がれが発生しない。

【0085】

(メタ)アクリル系ポリマーの重量平均分子量は通常60万以上であるが、好ましくは70万〜300万である。上記重量平均分子量が小さすぎると、耐久性に乏しくなり、大きすぎると、作業性が悪くなるために好ましくない。

【0086】

(メタ)アクリル系ポリマーの製造は、溶液重合、塊状重合、乳化重合などの公知の任意の製法を採用することができる。

たとえば、溶液重合では、アゾビスイソブチロニトリル(AIBN)などの重合開始剤を、(メタ)アクリル系ポリマー100質量部に対して、0.01〜0.2質量部使用することが好ましく、より好ましくは0.05〜0.15質量部使用する。酢酸エチルなどの重合溶媒を使用して、窒素気流下で50〜70℃で8〜30時間反応させることにより得られる。

【0087】

このようにして得られた(メタ)アクリル系ポリマーの屈折率を調節したり、内部凝集力を上げたり、耐熱性を上げる目的で、変性処理をすることもできる。

上記変性処理として、例えば、(メタ)アクリル系ポリマー100質量部の存在下に、上記(メタ)アクリル系ポリマーのモノマー成分とは異なる単量体を10〜200質量部、好ましくは10〜100質量部加えて、必要に応じて媒体も調整して、過酸化物0.02〜5質量部、好ましくは0.04〜2質量部を使用して、グラフト重合反応を行うことが挙げられる。

ここで、(メタ)アクリル系ポリマーのモノマー成分とは異なる単量体というのは、特に限定されず、ベンジル(メタ)アクリレート、フェノキシ(メタ)アクリレート、ナフチル(メタ)アクリレート、イソボルミル(メタ)アクリレートなどの(メタ)アクリル酸エステル系モノマーや、スチレンやα−メチルスチレンなどのスチレン誘導体、ビニルトルエンやα−ビニルトルエンなどの誘導体などの高屈折率単量体があげられる。前記高屈折率単量体を使用することにより、(メタ)アクリル系ポリマーの屈折率を高めることができる。

【0088】

グラフト重合方法としては、溶液重合であれば、(メタ)アクリル系ポリマーの溶液に、必要な単量体と粘度調整される溶媒を加えて、窒素置換した後、過酸化物0.02〜5質量部、好ましくは0.04〜2質量部を加えて、50〜80℃で、4〜15時間加熱して、グラフト重合反応を行う。

乳化重合であれば、(メタ)アクリル系ポリマーの水分散液に、固形分量を調整する水を加えて、さらに必要な単量体を加えて、撹拌しながら窒素置換して(メタ)アクリル系ポリマー体粒子に単量体を吸収させた後に、水溶性の過酸化物水溶液を加えて、50〜80℃で、4〜15時間加熱して反応を終了させる。

このように、(メタ)アクリル系ポリマーの存在下に単量体を重合することで、この単量体のホモポリマーも生成するが、(メタ)アクリル系ポリマーへのグラフト重合も起こるので、他のホモポリマーからなる重合体がアクリル系共重合体中に均一に存在する状態になる。この際の開始剤として使用される過酸化物が少ないとグラフト重合反応の時間がかかりすぎ、多すぎると単量体のホモポリマーが多く生成するために好ましくない。

【0089】

粘着剤には、(メタ)アクリル系ポリマー等のベースポリマーの他に、タッキファイヤーなどの粘着付与剤を適宜添加してもよい。

上記タッキファイヤーとしては、特に限定されないが、無着色で透明のものが好ましい。その透明度は、50質量%トルエン溶液でのガードナー色相1以下であることが好ましい。

上記タッキファイヤーとして、たとえば、芳香族環を有するタッキファイヤーで、屈折率が1.51〜1.75の範囲のものが好ましく使用される。また、タッキファイヤーの重量平均分子量は、1000〜3000であることが好ましく、軟化点は90℃以下であることが好ましい。重量平均分子量が3000を超えたり、軟化点が90℃を超えると、(メタ)アクリル系ポリマーとの相溶性が低下する場合があり、重量平均分子量が1000未満であると、粘着剤の凝集力が低下する場合がある。

具体的には、スチレンオリゴマー、フエノキシエチルアクリレートオリゴマー、スチレンとα−メチルスチレンの共重合体、ビニルトルエンとα−メチルスチレンの共重合体、C9系石油樹脂の水添物、テルペンフエノールの水添物、ロジンおよぶその誘導体の水添物などがあげられる。この際、軟化点が40℃以下のタッキファイヤーは、その使用量を30質量部未満とし、軟化点が50℃以上のタッキファイヤーを20質量部以上併用して使用されるのが、耐熱性の面で好ましい。

これらのタッキファイヤーの配合量は、(メタ)アクリル系ポリマー固形分100質量部に対して、10〜150質量部、好ましくは20〜100質量部用いられ、所定の屈折率に調整される。少なすぎると屈折率が十分に上がらず、多すぎると硬くなり接着性が低下するため好ましくない。

【0090】

粘着剤には架橋剤を適宜用いることができる。特に(メタ)アクリル系ポリマーをベースポリマーとして用いる際には、架橋することにより凝集力や耐久性が向上するため好ましい。

上記架橋剤としては、イソシアネート系架橋剤、エポキシ系架橋剤、オキサゾリン系架橋剤、過酸化物などがあげられる。

イソシアネート系架橋剤としては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、イソホロンジイソシアネート、へキサメチレンジイソシアネートなどのジイソシアネート類や、各種ポリオールで変性したジイソシアネート付加物、イソシアヌレート環やビューレット体やアロファネート体を形成させたポリイソシアネート化合物などがあげられる。特に、脂肪族や脂環族のイソシアネートが、架橋物が透明になるため好ましく用いられる。

また、乳化重合にて製造した変性(メタ)アクリル系ポリマーの水分散液では、イソシアネート系架橋剤を用いない場合が多いが、使用する場合には、イソシアネート基が水と反応しやすいため、ブロック化されたイソシアネート系架橋剤を用いても良い。

【0091】

過酸化物としては、加熱によりラジカルを発生して粘着剤のベースポリマーの架橋を進行させるものであれば使用可能である。たとえば、ジ(2−エチルヘキシル)パーオキシジカーボネート、ジ(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−sec−ブチルパーオキシジカーボネート、t−ブチルパーオキシネオデカノエート、t−ヘキシルパーオキシピバレート、t−ブチルパーオキシピバレート、ジラウロイルパーオキシド、ジ−n−オクタノイルパーオキシド、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、ジ(4−メチルベンゾイル)パーオキシド、ジベンゾイルパーオキシド、t−ブチルパーオキシイソブチレート、1,1−ジ(t−ヘキシルパーオキシ)シクロヘキサンなどがあげられる。なかでも特に架橋反応効率が優れることから、ジ(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジラウロイルパーオキシド、ジベンゾイルパーオキシドなどが好ましく用いられる。

前記過酸化物は単独で使用してもよく、また2種以上を混合して使用してもよいが、全体としての含有量は、前記ベースポリマー100質量部に対し、前記過酸化物0.03〜2質量部含有することが好ましく、0.04〜1.5質量部含有することがより好ましく、0.05〜1質量部含有することがさらに好ましい。0.03質量部未満では、凝集力が不足する場合があり、一方、2質量部を越えると、架橋形成が過多となり、接着性に劣る場合がある。

【0092】

ただし、架橋剤として、芳香族系のイソシアネート化合物を使用した場合には、硬化後の粘着剤が着色する場合があることがあるので、透明性が要求される本発明の用途(導光板)では脂肪族や脂環族系イソシアネートが好ましく用いられる。

【0093】

以上のような架橋剤の配合量としては、使用する(メタ)アクリル系ポリマーの種類によっても異なるが、(メタ)アクリル系ポリマー100質量部に対して、通常0.03〜2質量部、好ましくは0.05〜1質量部の範囲で使用される。少なすぎると凝集力が不足し、多すぎると接着性が低下するために好ましくない。

【0094】

また、粘着剤にはシランカップリング剤を適宜添加することができる。

シランカップリング剤としては、たとえば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどのエポキシ基含有シランカップリング剤、3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチルブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシランなどのアミノ基含有シランカップリング剤、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシランなどの(メタ)アクリル基含有シランカップリング剤、3−イソシアネートプロピルトリエトキシシランなどのインシアネート基含有シランカップリング剤などがあげられる。このようなシランカップリング剤を使用することは、粘着剤の耐久性の向上に好ましい。また、粘着剤のガラス基材に対する接着性も向上する。

前記シランカップリング剤は、単独で使用してもよく、また2種以上を混合して使用してもよいが、全体としての含有量は、(メタ)アクリル系ポリマー100質量部に対し、前記シランカップリング剤0.01〜2質量部含有することが好ましく、0.02〜1質量部含有することがより好ましい。0.01質量部未満では、耐久性の向上効果に劣る場合があり、一方、2質量部を越えると、接着力が増大しすぎて再剥離性に劣る場合がある。

【0095】

粘着剤には、ごく少量であれば有機溶剤を含有していてもよく、たとえば、メタノール、エチルアルコール、イソプロピルアルコール、n−ブチルアルコール、シクロヘキサノール、ベンジルアルコール、エチルエーテル、1,4−ジオキサン、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルアセテート、クロロホルム、トルエン、m−キシレン、p−キシレン、o−キシレン、n−ヘキサン、シクロヘキサン、酢酸メチル、酢酸エチル、酢酸イソプロピル、酢酸プロピル、酢酸イソブチル、酢酸ブチル、酢酸ペンチル(酢酸アミル)、酢酸イソペンチル、アセトン、メチルエチルケトン(MEK)、シクロヘキサノン、N,N−ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)等が用いられるが、特に限定されない。

これら有機溶剤は(メタ)アクリル系ポリマー100質量部に対し0.001〜1質量部含有することが好ましく、0.001〜0.5質量部含有することがより好ましく、0.001〜0.1質量部含有することがより好ましい。1質量部より多く含有すると、粘着剤から発生した有機溶剤が基材や光拡散層を溶解する場合があるため好ましくない。一方、0.001質量部未満含有する場合、乾燥時間および乾燥コストがかかることがある。

【0096】

粘着剤には、その他の公知の添加剤を含有していてもよく、たとえば、加硫剤、粘着付与剤、着色剤、顔料などの粉体、染料、界面活性剤、可塑剤、表面潤滑剤、レベリング剤、軟化剤、酸化防止剤、老化防止剤、光安定剤、紫外線吸収剤、重合禁止剤、無機または有機の充填剤、金属粉、粒子状、箔状物などを使用する用途に応じて適宜添加することができる。また、制御できる範囲内で、還元剤を加えたレドックス系を採用してもよい。

【0097】

なお、粘着剤は、導光板の製造の際には、剥離処理した支持体の上に積層された形態で用意することができる。例えば、粘着剤を、剥離処理した支持体上に塗布乾燥、架橋処理して粘着剤層付きシートとすることができる。具体的には、剥離処理した支持体上に粘着剤を塗布乾燥し、その上に相対的に剥離強度の弱い剥離処理済みフィルムを貼合して粘着剤付きシートを作製する。あるいは、剥離処理した支持体上に粘着剤を塗布乾燥した後、すぐに基材に貼り合わせてもよい。

このような支持体材としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル樹脂、ポリメチルメタクリレート等のアクリル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリメチルペンテン樹脂等の熱可塑性樹脂、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート等のオリゴマー及び/又はアクリレート系のモノマー等からなる電離放射線硬化性樹脂を紫外線又は電子線等の電磁放射線で硬化させた樹脂、等で構成された透明性基材が挙げられるが、経済性の観点からポリエチレンテレフタレートが一般的に用いられる。また、剥離処理としては、シリコーン層を塗布するかまたはエンボス形状を付与するなどが挙げられる。

粘着剤の塗布の方法としては、リバースコーター、コンマコーターやリップコーター、ダイコーターなど任意の塗布方法で、通常乾燥後の粘着剤厚さが2〜500μm、好ましくは5〜100μmとなるように処理される。

【0098】

粘着剤が架橋剤を含有する場合には、剥離処理された支持体上に塗布乾燥した後に、架橋後の粘着剤のゲル分率が30〜90質量%、好ましくは40〜90質量%、より好ましくは45〜85質量%になるように架橋処理してもよい。

ゲル分率が小さすぎると凝集力に劣り、大きすぎると接着性に劣るため好ましくないが、この範囲にすることで、アクリル基材などに貼り合せた際には、基材からの水分や残存モノマーの発生があっても、基材と粘着剤の接着界面での発泡現象を抑制することができる。ここでの粘着剤のゲル分率とは、粘着剤のうち、酢酸エチルに溶解しないものの割合をいい、架橋したものの割合(質量%)を示す指標である。

(ゲル分率の測定)

ゲル分率の測定は以下のようにして測定することができる。

粘着剤をW1g取り出し、酢酸エチルに室温(約25℃)下で7日間浸漬した。その後、浸漬処理した粘着剤(不溶分)を酢酸エチル中から取り出し、130℃で2時間乾燥後の質量W2gを測定し。ゲル分率を

ゲル分率(質量%)=(W2/W1)×100

として計算した。

【0099】

接着層を構成する材料の、100℃でのTMA(熱機械分析)の変位は−1〜2μmの範囲であることが好ましく、より好ましくは、0〜1μm、更に好ましくは0〜0.5μmである。上記TMAの変位が小さすぎると貼り付けた後でのハガレなどが起きやすく、大きすぎると熱によってうねりが生じるために好ましくない。

(熱機械分析(TMA)の変位の測定)

熱機械分析は以下の条件で行った。

・装置:セイコーインスツルメンツ社製TMA/SS120

・プローブ:針入プローブ(先端径:1mm)

・荷重:10mN(1.02g)

・雰囲気:空気

・温度範囲:30℃〜200℃

・昇温時間:5℃/分

・測定試料:25μm厚みの接着層を5mm角に切り取り、石英ディスク(10mmφ)に貼り付けた。

【0100】

接着層を構成する材料の100℃でのTG/DTA(重量減少率)は、0〜−0.4%の範囲であることが好ましく、より好ましくは、0〜−0.3%、更に好ましくは0〜−0.2%である。上記TGAが大きすぎると熱による接着層の劣化が生じるために好ましくない。

(熱重量分析の測定)

熱重量分析の測定は以下の条件で行った。

・装置:セイコーインスツルメンツ社製TG/DTA220

・雰囲気:窒素(流量:250ml/分)

・温度範囲:30℃〜200℃

・昇温時間:10℃/分

・試料作製:25μm厚みの接着層を全体の質量が10mgになるように折り重ね、試料容器にセットした。

【0101】

接着層を構成する材料の剥離強度は、0.3〜1.5N/mmの範囲であることが好ましく、より好ましくは0.4〜1.2N/mm、更に好ましくは0.5〜1.0N/mmである。上記剥離強度が小さすぎると貼り付けた後でのハガレなどが起きやすく、大きすぎるとリワーク性(貼り直し作業性)が低下し、且つ製造も困難なため好ましくない。

(剥離強度の測定)

剥離強度の測定は以下の条件で行った。

・装置:エー・アンド・デイ社製RTG−1210

・剥離角度:90°

・剥離速度:50mm/min

・測定距離:50mm

・試験環境:温度23℃、湿度50%

・粘着剤試料:ポリエチレンテレフタラートフィルム(東洋紡製コスモシャインA4300、75μm厚み)に接着層を貼り付けた後、幅を3.5mmにカットし、アクリル板(カナセ工業製、カナセライト1300、厚さ:2mm、サイズ25cm×3cm)に貼合し、温度23℃、湿度50%の環境下に1日放置後したものを測定試料とした。

【0102】

接着層を構成する材料の屈折率は、1.40〜1.70の範囲が好ましく、より好ましくは1.45〜1.65、更に好ましくは1.45〜1.60である。

(屈折率の測定)

屈折率の測定は以下の条件で行った。

25℃の雰囲気下で、ナトリウムD線(589nm)を照射し、アッベ屈折率計(ATAGO社製、DR=M4)を用いて屈折率の測定をおこなった。

【0103】

接着層の厚さに限定はなく、例えば、接着層の全光線透過率が90%以上、ヘーズが1.0以下となるように調整してもよいが、接着層の厚さが5〜200μmであると、基材−接着層間、及び、接着層−光拡散層間の剥がれが起こりにくいので好ましい。接着層の厚さは、10〜100μmであることがより好ましく、15〜50μmであることがさらに好ましく、20〜30μmであることがさらに好ましい。接着層の厚さが薄すぎると、基材に微細な凹凸が存在した場合、接着層がこの凹凸に追従できず(凹凸を吸収することができず)、貼合不良が発生する確率が増加する。一方、接着層の厚さが厚すぎると、その断面の面積が大きくなるので、導光板の製造中に、粘着剤のはみ出しやダマの発生という不具合が発生する確率が増加する。また、接着層の厚さが厚すぎると、製造工程において、接着層をロール状にして取り扱う際、同一ロール径に巻き取れる長さが短くなってしまうという不都合もある。

【0104】

接着層の基材と接する側の面には、導光板を高温多湿下で使用した場合等に基材−接着層間に発生する気泡を外部に逃すための、微細な溝が1本又は複数本形成されていてもよい。このような溝の幅、断面形状、深さ等に限定はないが、その幅は、0.5mm以下であることが好ましく、より好ましくは0.3〜0.01mmである。また、深さは、例えば、0.5〜0.01mmとすることができる。溝の長さにも限定はないが、接着層を横断又は縦断するものであることが好ましい。

【0105】

次に、前述の(3)や(6)の方法で使用する第一の凹凸構造や第二の部分領域の表面形状を有するフィルム(以下、単に「凹凸構造を有するフィルム」という。)を構成する材料について説明する。凹凸構造を有するフィルムが、透明ベースフィルムからなる基材層とその上に積層された表面に凹凸構造を有する樹脂層とを含む多層構造である場合、凹凸構造を有する樹脂層の材料としては、例えば、光重合性樹脂組成物の硬化物等が挙げられる。

また、基材層の材料、厚さ等に限定はなく、材料としては、例えば、ポリエチレンテレフタレート、ポリカーボネート、ポリスチレン等の透明性の高い(例えば、全光線透過率が90%以上、ヘーズが1.0以下の)高分子材料が挙げられ、厚さは、例えば、20〜250μm、より好ましくは50〜125μmとすることができる。

【0106】

前記光重合性樹脂組成物としては、(A)少なくとも一つの末端エチレン性不飽和基を有する付加重合性モノマーを70〜99.9質量%、(B)光重合開始剤:0.1〜30質量%を含有するものが好ましい。

【0107】

(A)少なくとも一つの末端エチレン性不飽和基を有する付加重合性モノマーとしては、例えば、下記の一般式(I)または(II)で示される化合物を用いることができる。なお、一般式(I)において、Rは水素原子又はメチル基を、Aは各々独立して炭素数が1〜4のアルキレン基を、nは1〜3の整数を表す。

【化1】

(式中、Rは水素原子又はメチル基を表し、Xは少なくともアルキレン基を一部又は全部に有する2価の有機基を表す。)

【化2】

(一般式(II)中、Rは水素原子又はメチル基を表し、Aはそれぞれ独立して炭素数が1〜4のアルキレン基を表し、nは1〜3の整数を表す。)

【0108】

また、(A)少なくとも一つの末端エチレン性不飽和基を有する付加重合性モノマーとしては、上記の一般式(I)または(II)で示される化合物の他、公知の(メタ)アクリレート基又はアリル基を有する化合物を使用することもできる。

例えば、ノニルフェノールアクリレート、アルコキシ化(1)o−フェニルフェノールアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、β−ヒドロキシプロピル−β´−(アクリロイルオキシ)プロピルフタレート、1,4−テトラメチレン

グリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,4−シクロヘキサンジオールジ(メタ)アクリレート、オクタプロピレングリコールジ(メタ)アクリレート、グリセロール(メタ)アクリレート、2−ジ(p−ヒドロキシフェニル)プロパンジ(メタ)アクリレート、グリセロールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ポリオキシプロピルトリメチロールプロパントリ(メタ)アクリレート、ポリオキシエチルトリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリグリシジルエーテルトリ(メタ)アクリレート、ビスフェノールAジグリシジルエーテルジ(メタ)アクリレート、ジアリルフタレート、ポリエチレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ビス(トリエチレングリコールメタクリレート)ノナプロピレングリコール、ビス(テトラエチレングリコールメタクリレート)ポリプロピレングリコール、ビス(トリエチレングリコールメタクリレート)ポリプロピレングリコール、ビスアリールフルオレン誘導体、ビス(ジエチレングリコールアクリレート)ポリプロピレングリコール、ビスフェノールA系(メタ)アクリル酸エステルモノマーの分子中にエチレンオキシド鎖とプロピレンオキシド鎖の双方を含む化合物等が挙げられる。これらの中でも、アルコキシ化(1)o−フェニルフェノールアクリレートが屈折率の観点から好ましく、エトキシ化(1)o−フェニルフェノールアクリレート(例えば、製品名A−LEN−10、新中村化学製)が特に好ましい。

また、ヘキサメチレンジイソシアネート、トリレンジイソシアネート等の多価イソシアネート化合物と、2−ヒドロキシプロピル(メタ)アクリレート等のヒドロキシアクリレート化合物とのウレタン化化合物も用いることができる。

この場合のウレタン化化合物は、ゲルパーミエーションクロマトグラフィー(GPC)によるポリスチレン換算数平均分子量で10,000未満のものが好ましい。

上述した(A)少なくとも一つの末端エチレン性不飽和基を有する付加重合性モノマーは、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0109】

前記光重合性樹脂組成物中における(A)付加重合性モノマーの含有量は、光重合性樹脂組成物の全質量基準で70質量%以上99.9質量%以下であることが好ましく、より好ましくは75質量%以上95質量%以下である。十分に硬化させるという観点から70質量%以上であることが好ましいが、開始剤成分やその他重合禁止剤、染料等を配合することを考慮すると99.9質量%以下であることが好ましい。

また、前記一般式(I)で表される化合物の含有割合は50〜95質量%であることが好ましい。樹脂層の屈折率を高くする観点から50質量%以上が好ましく、光硬化性の低下を防止する観点から95質量%以下とすることが好ましい。

【0110】

前記光重合性樹脂組成物中の(B)光重合開始剤としては、例えば、ベンジルジメチルケタール、ベンジルジエチルケタール、ベンジルジプロピルケタール、ベンジルジフェニルケタール、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインフェニルエーテル、チオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、2−イソプロピルチオキサントン、4−イソプロピルチオキサントン、2,4−ジイソプロピルチオキサントン、2−フルオロチオキサントン、4−フルオロチオキサントン、2−クロロチオキサントン、4−クロロチオキサントン、1−クロロ−4−プロポキシチオキサントン、ベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン[ミヒラーズケトン]、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン等の芳香族ケトン類、2−(o−クロロフェニル)−4,5−ジフェニルイミダゾリル二量体等のビイミダゾール化合物、9−フェニルアクリジン等のアクリジン類、α、α−ジメトキシ−α−モルホリノ−メチルチオフェニルアセトフェノン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド、フェニルグリシン、N−フェニルグリシン、さらに、1−フェニル−1,2−プロパンジオン−2−O−ベンゾイルオキシム、2,3−ジオキソ−3−フェニルプロピオン酸エチル−2−(O−ベンゾイルカルボニル)−オキシム等のオキシムエステル類、p−ジメチルアミノ安息香酸、p−ジエチルアミノ安息香酸、及びp−ジイソプロピルアミノ安息香酸、並びにこれらのアルコールとのエステル化物、p−ヒドロキシ安息香酸エステル、3−メルカプト−1,2,4−トリアゾール等のトリアゾール類、テトラゾール類、N−フェニルグリシン、N−メチル−N−フェニルグリシン、N−エチル−N−フェニルグリシン等のN−フェニルグリシン類、及び、1−フェニル−3−スチリル−5−フェニル−ピラゾリン、1−(4−tert−ブチル−フェニル)−3−スチリル−5−フェニル−ピラゾリン、1−フェニル−3−(4−tert−ブチル−スチリル)−5−(4−tert−ブチル−フェニル)−ピラゾリン等のピラゾリン類が挙げられる。

これらの中でも、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン(例えば、製品名DAROCURE1173、チバ・スペシャリティ・ケミカル製)が好ましい。

【0111】

前記光重合性樹脂組成物中における(B)光重合開始剤の含有量は、光重合性樹脂組成物の全質量基準で0.1質量%以上30質量%以下であることが好ましく、より好ましくは1質量%以上20質量%以下である。

(B)の含有量を0.1質量%以上とすると、十分な光硬化感度が得られ、30質量%以下とすると、光硬化前の液状樹脂としての保存安定性が得られる。

【0112】

熱安定性、保存安定性を向上させるために、前記光重合性樹脂組成物中に、ラジカル重合禁止剤を含有させることが好ましい。

このようなラジカル重合禁止剤としては、例えば、p−メトキシフェノール、ハイドロキノン、ピロガロール、ナフチルアミン、t−ブチルカテコール、塩化第一銅、2,6−ジ−t−ブチル−p−クレゾール、2,2’−メチレンビス(4−エチル−6−t−ブチルフェノール)、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)等が挙げられる。

ラジカル重合禁止剤の含有量は、光重合性樹脂組成物の全質量基準で0.001質量%以上1質量%以下が好ましい。

上記光重合樹脂組成物には、少量であれば有機溶剤を含有していてもよく、たとえば、メタノール、エチルアルコール、イソプロピルアルコール、n−ブチルアルコール、シクロヘキサノール、ベンジルアルコール、エチルエーテル、1,4−ジオキサン、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルアセテート、クロロホルム、トルエン、m−キシレン、p−キシレン、o−キシレン、n−ヘキサン、シクロヘキサン、酢酸メチル、酢酸エチル、酢酸イソプロピル、酢酸プロピル、酢酸イソブチル、酢酸ブチル、酢酸ペンチル(酢酸アミル)、酢酸イソペンチル、アセトン、メチルエチルケトン(MEK)、シクロヘキサノン、N,N−ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)等が用いられるが、特に限定されない。これら有機溶剤は0.001〜1質量部含有することが好ましく、0.001〜0.5質量部含有することがより好ましく、0.001〜0.1質量部含有することがより好ましい。1質量部以上含有するすると、光重合樹脂組成物から発生した有機溶剤が接触している他の材料を溶解する場合があるため好ましくない。0.001質量部未満含有する場合、乾燥時間および乾燥コストがかかるので好ましくない。

【0113】

硬化後の光重合性樹脂組成物の屈折率としては、1.40〜1.70の範囲が好ましく、より好ましくは1.45〜1.65、更に好ましくは1.45〜1.60である。

屈折率が1.40より低いと、本発明の導光板を面光源装置として使用した場合に、光拡散層が光源由来の輝度ムラを均一化する能力が低下してしまう。屈折率が1.70より高いと製造が困難となる。

(屈折率の測定)

屈折率の測定は以下の条件で行った。

25℃の雰囲気下で、ナトリウムD線(589nm)を照射し、アッベ屈折率計(ATAGO社製、DR=M4)を用いて屈折率の測定をおこなった。

【0114】

また、表面に凹凸構造を有する樹脂層の厚さについては、薄すぎると凹凸構造を形成することができないが、厚すぎると層が脆くなりひび割れ等が発生するおそれがあり、また、高温下に長時間置いた場合の変色が許容範囲を越えるおそれもある。このような観点から、その厚さは2〜50μmとすることができる。

なお、表面に凹凸構造を有する樹脂層には、光学性能を上げるため、例えば平均粒径2μm程度のシリコン微粒子を混入し、内部拡散性能を付与することもできる。

【0115】

[対向面の光散乱パターン]

本発明の導光板の対向面には、出光面における出光分布を均一にするために、入光面から遠ざかる方向に向かって密になるグラデーションを有する光散乱パターンを形成することができる。なお、表示装置用の面光源装置の場合、出光分布の均一性を高めつつも、画面中央の輝度が最も高い一様な山型の出光分布とすることが視認しやすく好ましいとされているので、対向面の中央部分の光散乱パターンの密度をより高くするようにしてもよい。

【0116】

入光面から遠ざかる方向に向かって密になるグラデーションを有する光散乱パターンとしては、例えば、反射性あるいは拡散性の材料を積層(印刷)した部分や凹凸形状を形成した部分(以下まとめて「ドット」という。)を、入光面から離れるに従って徐々に面積が広くなるように設けたグラデーションパターン(印刷の場合は、徐々に濃くなるグラデーションパターンにしてもよい)や、同一大のドットを入光面から離れるに従ってピッチが狭くなるように設けたグラデーションパターンが挙げられる。この場合のドットの形状としては、例えば、円形、四角形などが挙げられ、その大きさは例えば、0.1〜2.0mm程度とすることができる。

【0117】

本発明の導光板の対向面に上述のような光散乱パターンを設ける場合、輝度ムラをさらに低減するために、図17のように、入光面の近傍であって点光源と対面する位置においては、ドットを形成しないか、或は、ドットの密度を小さくしたり、各ドットを小さく(薄く)することが好ましい。このようにすることによって輝度ムラをさらに低減することができるため、後述のP/Lをさらに大きくすることができる

【0118】

[出光面及び/又は対向面の溝構造]

本発明の導光板は、出光面及び/又は対向面に入光面の法線方向に略平行な溝構造を有する。前記溝構造としては、レンチキュラーレンズ形状又はランダムな複数本の溝であることが好ましい。前記溝構造を出光面、対向面どちらに設けるかは、製造のしやすさ、取り扱いのしやすさ等を考慮して適宜決定すればよい。出光面及び対向面の両方に設けてもよいが、例えば、対向面に前述のような光散乱パターンを設ける場合には、出光面の方のみに設けることが好ましい。

さらに、入光部付近のホットスポットを軽減できるという観点から、溝構造は、出光面及び/又は対向面の入光面側端部から1〜50mm内側の位置から開始し、入光面と反対方向に延びるように設けることが好ましい。

【0119】

レンチキュラーレンズ形状は、入光面の法線方向に略平行な方向に延び、複数並列して設けられることが好ましい。レンチキュラーレンズ形状のピッチは20〜500μmが好ましく、深さは20〜500μmが好ましい(図19参照)。ピッチが小さすぎるとレンチキュラーレンズの精度の良い加工が困難となり、ピッチが大きすぎると液晶パネルの画素とのモアレが発生しやすくなる。深さが浅すぎると光の直進性が低下し、深さが深すぎると精度の良い加工が困難となったり傷付きやすくなったりする。

【0120】

次に、ランダムな複数本の溝について説明する。

複数本の溝がランダムであるとは、複数本の溝の断面形状、ピッチ及び深さのうち少なくとも1つがランダム(不規則)に異なっていることをいう。

図2に、入光面の法線方向に略平行なランダムな複数本の溝を出光面に設けた例を示す。

【0121】

各溝の断面形状に限定はなく、例えば、V字形状やU字形状とすることができる。

溝のピッチとは、隣り合う溝の谷底の間の水平距離(ランダムな複数本の溝を有する面に平行な方向の水平距離)をいう。なお、谷底が平坦である場合には、その中心を谷底としてピッチを決定する。溝の断面形状や幅は溝の延在方向に沿って変化していても良い。

また、溝の深さは、各溝を構成する両側の山のうち高い方の山の山頂と溝の谷底の間の垂直距離(ランダムな複数本の溝を有する面に垂直な方向の距離)(山頂と谷底の標高差)をいう。

溝の深さは延在方向に沿ってなだらかに又は急勾配で変化していてもよく、また、その結果、途中に溝が途切れる箇所があってもよいが、できれば変化しない方が好ましい。

本発明において好ましく利用できるランダムな複数本の溝の具体例を図21A及び21Bに示す。図21Aは溝に垂直な方向への拡散角度(後述)が30度、溝に水平な方向への拡散角度が1度の異方性の光拡散特性を有するランダムな複数本の溝の具体例を示す表面プロファイル図である。図21Bは溝に垂直な方向への拡散角度が60度、溝に水平な方向への拡散角度が1度の異方性の光拡散特性を有するランダムな複数本の溝の具体例を示す表面プロファイル図である。

【0122】

ランダムな複数本の溝の平均ピッチに限定はないが、30μm以下であることが好ましく、より好ましくは20μm以下、さらに好ましくは15μm以下、特に好ましくは10μm以下である。また、ランダムな複数本の溝の平均ピッチは580nm(可視光の中心波長)以上であることが好ましく、より好ましくは780nm(可視光全域)以上である。

導光板と組み合せて使用される表示パネルの画素ピッチや光学シートの構造ピッチは、それぞれ、概ね100〜600μm、50〜150μmであるので、ランダムな複数本の溝の平均ピッチをこのような値に設定すれば、導光板と組み合せて使用する表示パネルや光学シートとの空間干渉によるモアレの発生を防ぐことができる。さらに、平均ピッチをこのような値に設定すれば、取り扱い時に溝に爪などが引掛かることも少なく、ハンドリング性が向上する。さらに、本発明の導光板によって導光する光は可視光線(380nm〜780nmの電磁波)であるので、ランダムな複数本の溝による光の直進化の効果を十分に発揮するためには平均ピッチの下限値は上記のような値であることが好ましい。

ランダムな複数本の溝の平均深さにも限定はないが、1〜50μmであることが好ましく、より好ましくは5〜10μmである。

【0123】

溝の斜面角度は光の直進性へ大きな影響を与える。すなわち、出光面又は対向面に溝構造を設けた場合、導光板中では、外側に広がろうとする光を溝の斜面で反射し、導光板中へ戻すことで光の直進性を上げると考えられる。したがって、各溝の斜面角度は、40度〜60度であることが好ましい。そこで、出光面又は対向面に設けたランダムな複数本の溝は、溝の斜面角度の、40度〜60度の範囲内にあるものの占める割合が5%以上であることが好ましい。さらに好ましくは10%以上である。また、その中でも45±5度であるものの占める割合が多いほうがより直進性向上に貢献する。

ここで、「斜面角度」とは、ランダムな複数本の溝を有する面の溝に垂直な断面における各溝を構成する表面の接線と溝構造を有する面とがなす角の総称をいう。

そして、斜面角度が40度〜60度の範囲内にあるものの占める割合については、顕微鏡観察(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により、ランダムな複数本の溝を有する面の任意の垂直断面(溝構造に垂直な断面)から任意に300μmの距離の範囲を抽出し、さらに、その範囲の端から0.5μm毎の点を接点とする接線を抽出して、これらとランダムな複数本の溝有する面とがなす角(鋭角)を測定することによって決定することとする。

【0124】

[面光源装置]

次に、本発明の面光源装置について説明する。

図11に本発明の面光源装置の一例の概略図を示す。

本発明の面光源装置11は、本発明の導光板111と、導光板の入光面の近傍に配置された複数の点光源112とを有する。

【0125】

点光源に限定はないが、LED(発光ダイオード)を用いることが好ましい。LEDは低消費電力で高輝度の光が得られ、温度が低い場合でも明るく発光するので、点灯直後から十分な照度を有する面光源装置、照明装置を提供することができる。LEDの種類に限定はなく、例えば、青色LEDにより緑色、赤色蛍光体を励起するワンチップタイプの擬似白色LED、赤色/緑色/青色LEDを組み合わせて白色光を作るマルチチップタイプ、更には近紫外LEDと赤色/緑色/青色蛍光体を組み合わせたワンチップタイプの擬似白色LED等が挙げられる。

【0126】

図12に本発明で使用できる箱型のLEDの一例の概略図を示す。なお、LEDの外形や発光面のサイズに限定はないが、外形が5.6mm(幅)×3.0mm(高さ)×1.0mm(厚み)程度で、発光面121の横幅122が5mm以下のものが一般的に使用されている。

【0127】

点光源の発光面と導光板の入光面の距離は、0.1mm以上1.5mm以下であることが好ましい。より好ましくは0.3mm以上1.0mm以下である。発光面と入光面との距離を離すと、導光板に入射する光の量は、逆2乗の法則により減少し、結果的に出光面からでる光の総量も減少してしまう。従って、点光源の発光面と本発明の導光板の入光面の距離は近いことが好ましい。一方、点光源の周辺では熱が発生し、導光板が膨張するため、膨張に耐えうる隙間を残しておく必要がある。

【0128】

点光源の配置方法に限定はないが、導光板の入光面に沿って(出光面に平行に)一直線上に等間隔(「等間隔」には±10%の誤差を含むものとする)に配置することが好ましい。この場合、点光源の配列ピッチPは、例えば、点光源の幅(外形)〜200mm程度にするのが一般的である。輝度ムラ防止の観点からは、点光源はなるべく密に配置されている方がよく、基板上への実装制約の観点ではある程度距離が開いている方が良い。点光源の配列ピッチは、好ましくは5mm〜200mm、より好ましくは10〜100mmである。

【0129】

入光面が全体として、長手方向への拡散角度が短手方向への拡散角度に比べて大きい異方性の光拡散特性を有する場合には、出光面における入光面近傍の輝度ムラが低減されているので、点光源の配列ピッチが多少大きくても、ホットスポットのない出光面を実現することができる。この場合、具体的には、例えば、10mm〜50mm、20mm〜50mm、又は30mm〜50mm程度であれば輝度ムラを許容できる範囲内に抑えることができる。

【0130】

本発明の面光源装置においては、導光板及び点光源に加え、拡散シートや反射シート等の、所謂エッジライト方式の面光源装置において一般に採用される光学要素をさらに含むことができる。具体的には、拡散シートを導光板の出光面上方に配置したり、反射シートを導光板の対向面下方に配置することができる。さらに、導光板の出光面上方には、拡散シート以外にも、プリズムシートや、レンチキュラーレンズシート、マイクロレンズシートなどの集光シートや、液晶パネルの偏光板での光学損失を回避するための偏光反射シートなどを配置することもできる。また、上記の点光源に電力を供給する電源を有し、電流量やオンオフをコントロールする制御回路を有していてもよい。

【0131】

[表示装置]

次に、本発明の表示装置について説明する。

本発明の表示装置は、面光源装置の光の透過を調整することによって表示をする表示エリアを有する表示パネルと、表示パネルの背面に配置された前述の面光源装置とを有する。

【0132】

導光板の入光面近傍では輝度ムラが発生し十分な表示品質を保証できないので、表示パネルの表示エリア(アクティブエリア)は、導光板の入光面よりも内側から始まるように設計されることが好ましい。

すなわち、光源の発光面と表示エリアとの間の水平距離L(導光板111上に表示エリアに相当する領域114を投影したときのその領域114と光源の発光面との距離(図11参照))を一定以上確保するように設計されることが好ましい。

【0133】

第一の部分領域が入光面の長手方向への拡散角度が短手方向への拡散角度に比べて大きい異方性の光拡散特性を有する場合には、入光部近傍の輝度ムラが低減されているので、従来の導光板を用いた場合ほど表示エリアを内側に形成する必要はない(Lを大きくする必要はない)。

具体的には、本発明の表示装置においては、光源の発光面と表示エリアとの間の水平距離Lを、点光源の配列ピッチPに対して、L<P/1.5(P/L>1.5)としても輝度ムラを抑制することができる。さらに、L<P/2.5(P/L>2.5)としてもよく、L<P/3.0(P/L>3.0)、L<P/4.0(P/L>4.0)とすることもできる。

【0134】

PとLの関係を上記のように設計することができると、額縁と呼ばれる表示パネルに形成される表示エリアの外枠部が薄い、スタイリッシュな表示装置を実現することができ、また、使用する点光源の数を減らすこともできるので省電力化も図れる。なお、従来の表示装置におけるPとLの関係は、せいぜいP/L≦1.4程度である。なお、Lの大きさは、上述のとおりPとの兼ね合いで決まるが、例えば、0.1〜30mm、0.1〜20mm又は0.1〜10mmとすることができる。

【0135】

本発明の導光板が入光面を2つ有する場合、第一の入光面の近傍に配置された点光源の配列ピッチをP1、第二の入光面の近傍に配置された点光源の配列ピッチをP2、第一の入光面に配置された点光源の発光面と前記表示エリアとの間の水平距離をL1、第二の入光面に配置された点光源の発光面と前記表示エリアとの間の水平距離をL2としたときに、P1/L1:P2/L2=100:90〜100:110の範囲内であることが好ましく、P1/L1:P2/L2=100:95〜100:105の範囲内であることがより好ましい。

また、L1とL2は必ずしも同一にする必要はない。例えば、表示装置の下辺部にはスピーカー等を設ける場合もあるので、スペース確保のために下辺部の方のみLを小さくするなどということも可能である。

【0136】

表示パネルは、液晶表示パネルであることが好ましい。液晶表示パネルとしては従来使用されているものを使用することができるが、その構成の一例の概略を図13に示すと共に、以下に説明する。

【0137】

図13は液晶表示パネル11の一例の正面概略図である。点線131の内側が表示エリア132であり、表示エリア132の外側には、光漏れ防止のブラックマトリックス133が設けられ、その裏側にパネル配線(図示せず)等が存在する。図13において、134、135は、それぞれ、ソースライン(後述、図示せず)に電圧を印加するためのドライバICであるソースチップ、ゲートライン(後述、図示せず)に電圧を印加するためのドライバICであるゲートチップである。

【0138】

透過型の液晶表示パネルでは、一般に、透明基板上にマトリクス状に配置された多数の画素電極が、透明基板上に配置されたアクティブマトリクス素子によって駆動される。透明基板上にアクティブマトリクス素子および画素電極が設けられたアクティブマトリクス基板には、液晶層が積層状態で設けられており、この液晶層を挟んでアクティブマトリクス基板と対向するように対向基板が配置されている。対向基板は、対向電極が設けられた透明基板であり、この対向電極が液晶層における表示領域に対向している。

【0139】

アクティブマトリクス基板に設けられたアクティブマトリクス素子には、各画素電極にそれぞれ接続されたアクティブ素子としてのTFT(薄膜トランジスタ)が設けられている。また、アクティブマトリクス素子には、行方向に沿って相互に平行に配置された複数のゲートラインと、各ゲートラインと直交する列方向に沿って相互に平行に配置された複数のソースラインとが設けられており、各ゲートラインと各ソースラインとの交差部近傍に各TFTがそれぞれが配置されている。そして、各TFTは、近接する交差部をそれぞれ形成するゲートラインおよびソースラインのそれぞれに接続されている。

【0140】

各TFTは、それぞれが接続されたゲートラインから供給されるゲート信号によってオンして、それぞれが接続されたソースラインから供給されるソース信号を、それぞれに接続された画素電極に供給するように構成されている。

【0141】

このような液晶表示パネルにおいては、通常、1フレーム毎に、アクティブマトリクス基板において行方向に沿って配置された各ゲートラインに対して、列方向に沿った順番に線順次にゲート信号(水平同期信号)が供給されるようになっており、列方向に隣接するゲートラインに対して連続してゲート信号が供給される。

【0142】

[テレビ受信装置]

また、本発明の表示装置141を、スピーカー1421の設けられた前キャビネット142;テレビチューナー回路基板143、電源回路基板144、制御回路基板145等の各種回路基板;裏キャビネット146及びスタンド147等と組み合せることにより、テレビ受信装置を製造することができる。図14にこのようなテレビ受信装置14の構成の一例を示す。

【実施例】

【0143】

まず、実施例及び比較例の評価方法について説明する。

1.評価系

評価系

導光板の入光面にそって5個のLEDを、LEDの発光面が該入光面と平行になり、かつ配列ピッチPが28.2mmとなるように略均等に配置し(LEDの発光面と導光板の入光面との距離0.5mm)、導光板の出光面側に光学シート(後述)を積層して面光源装置を作製した。LEDの外形は幅5.6mm×高さ3.0mmである。

【0144】

(ホットスポット、輝線の評価)

LEDを点灯し、導光板の出光面上に積層した光学シートを出光面の法線方向および法線方向から30度斜め方向から目視にて観察し(図26参照)、ホットスポットおよび輝線の有無を判定した。

なお、ホットスポットと輝線は、具体的には表1の判断基準に従って評価した。

【0145】

【表1】

【0146】

2.実施例及び比較例の導光板の作製方法

実施例及び比較例2、3の導光板は、後述する導光板基材の入光面の中央部(厚み方向に両側0.1mmずつ残した中央部)に、接着層を介して、幅2.8mmの第一及び第二の部分領域を有する樹脂層1〜8、P及Qを貼り合わせることにより作製した。

具体的には、樹脂フィルムからなる基材層上に凹凸構造を有する表面樹脂層を設けた樹脂層1〜8、P及びQの凹凸構造とは反対側の面に、剥離紙の上に積層されたアクリル系粘着剤フィルム(パナック株式会社製PD−S1、粘着剤フィルム厚さ:25μm、100℃での貯蔵弾性率G’:77,000Pa)をラミネートして、接着層付き多層フィルムを作製した。次いで、接着層付き多層フィルムを2.8mmの幅でスリットしたのち、剥離紙を剥離して接着層側を導光板の入光面中央部に積層してローラーを用いて貼り合わることで、表面に凹凸構造を有する実施例及び比較例2、3の導光板を作製した。

なお、比較例1は、入光面に凹凸構造を有する樹脂層を貼り合わせない導光板であり、導光板基材をそのまま使用した。また、実施例1〜5においては、第一の部分領域と第二の部分領域は1領域ずつであり、第一の部分領域が出光面側、第二の部分領域が対向面側となるように、入光面に貼り合わせた。

【0147】

<樹脂層P、Q、1〜8>

以下の凹凸構造を有する樹脂層1〜8は、次のように作製した。

まず、樹脂フィルムからなる基材層(以下「ベースフィルム」ともいう。)上に、紫外線硬化性樹脂を積層し、これにスペックルパターンに由来する凹凸形状(第一の凹凸構造に対応)を有するエンボスロールを用いて賦型を施し、その後紫外線照射により該紫外線硬化樹脂層を硬化させて、第一の凹凸構造を有する第一の樹脂層を形成した。次に、この第一の樹脂層の一部(導光板の入光面の第二の部分領域に対応)の上にスクリーン印刷で透明な紫外線硬化性のインク(十条ケミカル製「レイキュア」登録商標)を塗布し、硬化させて略平坦な第二の凹凸構造を有する第二の樹脂層を形成した。該インクが塗布されなかった部分は導光板の入光面の第一の部分領域に対応する。

第一及び第二の凹凸構造のピッチと深さは、株式会社小坂研究所製表面粗さ測定機ET−4000を用いてピッチと深さを測定した。

・樹脂層1

ポリエチレンテレフタレートからなる厚み250μmの透明ベースフィルム(東洋紡株式会社製 A4300)上に、第一の凹凸構造を有する第一の部分領域と第二の凹凸構造を有する略平坦な第二の部分領域を有する表面樹脂層を有する。

前記第一の部分領域は、前記入光面の長手方向に略平行な帯状の領域であり、前記AおよびBの関係は、B/A=0.4を満たす。

第一の凹凸構造及び第二の凹凸構造は、一方向(入光面長手方向に対して垂直な方向(第二方向))に長い形状の開口部を有する複数の凹部(溝)である。

第一の凹凸構造の平均ピッチ:13.5μm

第一の凹凸構造の平均深さ:9.6μm

第一の凹凸構造の最大アスペクト比:0.71

第二の凹凸構造の平均ピッチ:264μm

第二の凹凸構造の平均深さ:2.6μm

第二の凹凸構造の最大アスペクト比:0.0099

それぞれの部分領域は以下の光拡散特性を有する。

(第一の部分領域)

長手方向の拡散角度(最大拡散角度)が50°、短手方向の拡散角度が5°である。

(第二の部分領域)

長手方向の拡散角度(最大拡散角度)が1°未満、短手方向の拡散角度が1°未満である。

・樹脂層2

B/Aの値、第一及び第二の凹凸構造の平均ピッチ・平均深さ、及び第一の部分領域の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。

B/Aの値:0.5。

第一の凹凸構造の平均ピッチ:13.1μm

第一の凹凸構造の平均深さ:5.3μm

第一の凹凸構造の最大アスペクト比:0.40

第二の凹凸構造の平均ピッチ:58.8μm

第二の凹凸構造の平均深さ:0.91μm

第二の凹凸構造の最大アスペクト比:0.015

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が40°、短手方向の拡散角度が1°

・樹脂層3

透明ベースフィルムの厚み、第一、第二の凹凸構造の平均ピッチ・平均深さ、及び第一の部分領域の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。図23(a)にその表面写真を示す。

透明ベースフィルムの厚み:125μm

第一の凹凸構造の平均ピッチ:15μm

第一の凹凸構造の平均深さ:3.9μm

第一の凹凸構造の最大アスペクト比:0.26

第二の凹凸構造の平均ピッチ:150μm

第二の凹凸構造の平均深さ:7.3μm

第二の凹凸構造の最大アスペクト比:0.049

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が18°、短手方向の拡散角度が1°

・樹脂層4

透明ベースフィルムの厚み、B/Aの値、第一の凹凸構造の平均ピッチ・平均深さ、及び第一の部分領域の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。

透明ベースフィルムの厚み:125μm

B/Aの値:0.1

第一の凹凸構造の平均ピッチ:22μm

第一の凹凸構造の平均深さ:11μm

第一の凹凸構造の最大アスペクト比:0.50

第二の凹凸構造の平均ピッチ:240μm

第二の凹凸構造の平均深さ:8.8μm

第二の凹凸構造の最大アスペクト比:0.037

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が83°、短手方向の拡散角度が3°

・樹脂層5

透明ベースフィルムの厚み、第一及び第二の凹凸構造の形状、平均ピッチ・平均深さ、及び第一の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。図23(b)にその表面写真を示す。

透明ベースフィルムの厚み:125μm

第一の凹凸構造の形状:一方向(入光面長手方向に平行な方向(第二方向))に長い形状の開口部を有する複数の凹部(溝)

第一の凹凸構造の平均ピッチ:16.0μm

第一の凹凸構造の平均深さ:4.7μm

第一の凹凸構造の最大アスペクト比:0.29

第二の凹凸構造の平均ピッチ:4.7μm

第二の凹凸構造の平均深さ:134μm

第二の凹凸構造の最大アスペクト比:0.035

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が1°、短手方向の拡散角度が18°

・樹脂層6

第一の部分領域と第二の部分領域の形状及び配置、第一及び第二の凹凸構造の平均ピッチ・平均深さ、及び第一の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。図23(c)にその表面写真を示す。

第一の部分領域と第二の部分領域の形状及び配置:それぞれの部分領域は、入光面の長手方向及び短手方向に略平行な複数の四辺形の小部分領域に分割されており、各辺の長さは長手方向が0.56mm、短手方向が0.5mmであり、第一の部分領域と第二の部分領域が交互千鳥状に面積比率が50:50で並ぶ。

第一の凹凸構造の平均ピッチ:13.6μm

第一の凹凸構造の平均深さ:8.4μm

第一の凹凸構造の最大アスペクト比:0.62

第二の凹凸構造の平均ピッチ:110μm

第二の凹凸構造の平均深さ:3.7μm

第二の凹凸構造の最大アスペクト比:0.034

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が40°、短手方向の拡散角度が1°

・樹脂層7

透明ベースフィルムの厚み、第一の部分領域と第二の部分領域の形状及び配置、第一の凹凸構造の平均ピッチ・平均深さ、及び第一及び第二の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。

透明ベースフィルムの厚み:125μm

第一の部分領域と第二の部分領域の形状及び配置:それぞれの部分領域は、前記入光面の長手方向及び短手方向に略平行な複数の四辺形の小部分領域に分割されており、各辺の長さは長手方向が0.84mm短手方向が0.75mmであり、第一の部分領域と第二の部分領域が交互千鳥状に面積比率が50:50で並ぶ。

第一の凹凸構造の平均ピッチ:47.3μm

第一の凹凸構造の平均深さ:3.0μm

第一の凹凸構造の最大アスペクト比:0.063

第二の凹凸構造の平均ピッチ:197μm

第二の凹凸構造の平均深さ:4.5μm

第二の凹凸構造の最大アスペクト比:0.022

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が23°、短手方向の拡散角度が1°

・樹脂層8

第一の部分領域と第二の部分領域の形状及び配置、第一及び第二の凹凸構造の平均ピッチ・平均深さ、及び第一の光拡散特性が以下のとおりである以外は、樹脂層1と同様である。

第一の部分領域と第二の部分領域の形状及び配置:それぞれの部分領域は、図27に示すようなパターンを繰り返したパターンを有する。これは、図28に示すように第一の凹凸構造を有する樹脂層上に、複数の円形の第二の部分領域(小部分領域)(図中白抜き部分)を各々が重なるように印刷することによって形成したものであり、残存する第一の部分領域(図中の4つの円形の小部分領域に囲まれた縦線部分)が略四芒星型となっている。第一の部分領域の配置は長手方向および短手方向にそれぞれ0.3mmごとに配列されており、第一の部分領域と第二の部分領域は面積比率が20:80である。

第一の凹凸構造の平均ピッチ:13.8μm

第一の凹凸構造の平均深さ:7.9μm

第一の凹凸構造の最大アスペクト比:0.57

第二の凹凸構造の平均ピッチ:30μm

第二の凹凸構造の平均深さ:0.65μm

第二の凹凸構造の最大アスペクト比:0.021

第一の部分領域の光拡散特性:長手方向の拡散角度(最大拡散角度)が50°、短手方向の拡散角度が5°

【0148】

・樹脂層(P)

透明ベースフィルム上に、表面に、図24に示すような等方性の形状の開口部を有する複数の凹部(平均ピッチ16μm、平均深さ5μm)が形成された表面樹脂層を有する、東レセーハン製拡散シートTDF−187。

・樹脂層(Q)

ポリエチレンテレフタレートからなる厚み125μmの透明ベースフィルム(東洋紡株式会社製 A4300)上に、スペックルパターン露光に一方向(入光面長手方向に対して垂直な方向(第二方向))に長い形状の開口部を有する複数の凹部(溝)が形成された紫外線硬化樹脂硬化物からなる表面樹脂層を有する。シート面内均一に、長手方向の拡散角度(最大拡散角度)が83°、短手方向の拡散角度が3°である異方性の光拡散特性を有する。

【0149】

3.使用した部材の説明

次に、実施例および比較例に使用した各種部材について説明する。

A.光学シート

以下の光学シートを導光板と併用した。

(ア)拡散シート(DS)・・・東芝REGZA 37Z2内蔵品

(イ)プリズムシート(Prism)・・・三菱REAL LCD32ML10内蔵品

(ウ)マイクロレンズシート(MLF)・・・ SKC社製 ML14XK

これらの光学シートを測定時に導光板の出光面上に積層して用いた。

実施例および比較例では、導光板の出光面上に上記DS、Prism(LEDの配列方向に対してプリズム列が直交)、MLFの順に1枚ずつ積層した。

【0150】

B.導光板基材

実施例及び比較例においては、導光板基材として、PMMAからなる厚さ3mmの平板であり、出光面に入光面に垂直な方向に延びるレンチキュラーレンズ形状が設けられているものを使用した。レンチキュラーレンズ形状は、図20Aに示すもの(高さ60μm、ピッチ290μm)であり、対向面にはCO2レーザーを用いて設けられたドットパターンを有する。

【0151】

結果を以下の表に示す。

【表2】

【産業上の利用可能性】

【0152】

本発明の導光板及び面光源装置は、ノートPC、携帯情報端末、デスクトップPCモニタ、デジタルカメラ等の各種表示装置に使用することができる。

とりわけ、本発明の面光源装置は、光源として複数の点光源を用いながら、入光面近傍の輝度ムラ(ホットスポット・輝線)が少なく出光面全体に亘って均一な輝度が得られ、大型かつ薄型の液晶表示装置を低コスト且つ/或いは狭額縁に提供することができ、しかも、ローカルディミングに対応しているので、液晶表示装置に使用するのに適している。

【符号の説明】

【0153】

2 導光板

21 出光面

22 入光面

23 溝

24 入光面長手方向(第一方向)

25 入光面長手方向と垂直な方向(第二方向)

61 透明基板

62 転写ローラー

7a 凹凸構造が形成された層を有する多層フィルム

7b 凹凸構造が形成された層を有する多層フィルム

71 剥離フィルム

72 接着層

73 ベースフィルム

74 凹凸構造が形成された層

75 粘着層

76 台紙フィルム層

81 溝

91 凹凸構造が形成された層を有する多層フィルム

92 ロール

11 面光源装置

111 導光板

112 点光源

113 入光面

114 表示エリアに相当する領域

121 発光面

122 発光面の横幅

13 液晶表示パネル

132 表示エリア

133 ブラックマトリックス

134 ソースチップ

135 ゲートチップ

14 テレビ受信装置

141 表示装置

142 前キャビネット

1421 スピーカー

143 テレビチューナー回路基板

144 電源回路基板

145 制御回路基板

146 裏キャビネット

147 スタンド

L 光源の発光面と表示エリアとの間の水平距離

P 点光源の配列ピッチ

【技術分野】

【0001】

本発明は、いわゆるエッジライト方式の面光源装置に用いることのできる導光板に関する。

【背景技術】

【0002】

液晶表示装置では、液晶表示パネル自身は発光しないため、面光源装置が必要となる。面光源装置としては、光源を液晶表示パネルの背面に設置する直下型面光源装置と、光源を液晶表示パネルの側面に設置するエッジライト型面光源装置の2種類が使用されているが、液晶表示装置の薄型化を重要視する場合は、薄型化に適したエッジライト方式の面光源装置が多く用いられている。

このようなエッジライト方式の面光源装置は、一般的には、光源からの光を液晶表示パネル側に出射させる導光板と、その側部に配置されたLED(発光ダイオード)やCCFL(冷陰極管)等の光源と、導光板から出射した光を液晶表示パネル側の方向に向けるプリズムシート等の光学シートから構成される。

上記導光板は、一般に、出光面、該出光面と対向する対向面、前記出光面と前記対向面に挟まれた少なくとも1つの入光面を有し、その側部(入光面)から入射する光を板内部で繰り返し反射させて導光し、導光した光を対向面に設けた光出射機構によって出光面から液晶表示パネル側に出射させる。

【0003】

ところで、このような導光板を複数の点光源と組み合わせて用いた場合、出光面の中心部(光源からある程度離れた場所)では均一な輝度が得られるものの、出光面の光源に近い領域(入光面近傍)においては、点光源間に正対する部分領域は暗い一方、点光源に正対する部分領域には極端に明るい所謂ホットスポットが出現し、輝度ムラが生じてしまうという欠点がある。

そのため、光源として複数の点光源を用いた面光源装置においては、実質的に、導光板の出光面の中心部しか利用できないという問題がある。

このような輝度ムラを防止する方法として、入光面に入射光を拡散させる光学構造(以下、「光拡散構造」ともいう。)を設けることが検討されている。

【0004】

例えば、特許文献1には、入光面に、対称性を有した三角形形状を貫欠した台形状の凹凸構造を設けた導光板が、特許文献2には、入光面に、開口部が略四角形で底部に円弧状の角部を有する窪みを設けた導光板がそれぞれ開示されている。また、特許文献3には、入光面の光制御部を設けた反対側方向の半部以下または/および前記光制御部を設けた面部の前記入光面から当該入光面の幅の1.2〜0.2倍の幅に微細な凸状部または/および凹状部を設けた導光板が開示されている。

【0005】

さらに、特許文献4には、対向面にローレットカットを施すと共に、入光面にレンチキュラー形状等の周期的な微細なカットを施した導光板が開示され、特許文献5には、入光面に、粘着剤と針状フィラーとからなる異方性光拡散粘着層を設けた導光板が開示されている。

【0006】

ところで、蛍光体面を電子銃で走査して画像を表示するCRT表示装置では画像表示面の各画素は1フレームの間の一瞬しか発光しないのに対し、液晶表示装置では各画素は面光源装置が点灯している間はずっと発光している。そのため、液晶表示装置においては、人間の目の残光特性によるコントラストの低下や動画ボケが発生する。

その対策としては、導光板の出光面を複数に区分し、複数の点光源の一部のみを点灯させることで該導光板の出光面の一部の区分のみを発光させ、他の区分は発光させないようにエリア制御を行う技術、または各区分で光量を調節する技術(以下、「ローカルディミング」と言う)が知られている。ローカルディミングは、前述の表示画像のコントラスト向上や動画ボケの解消以外にも、省消費電力化や、3D画像を表示する際の右眼用画像と左眼用画像が同時に見えてしまう現象(クロストーク)の低減にも使用することができる有用な技術である。

エッジライト方式の面光源装置を使用した液晶表示装置において、上述のローカルディミングを行うためには、導光板の入光面近傍に配置された複数の点光源を2つ以上の区分(たとえば「上半分」「下半分」の2区分)に分けて、必要な区分のみを点灯させることになる。この時に、点光源から発する光が拡散性を有しているため、出光面の発光させたい区分以外の区分にも導光板の材質の臨界角に応じて出光面と対向面との間で全反射が続く範囲で光が広がってしまうために、点光源を点灯した区分に隣接する区分も薄く発光してしまうという問題がある。

そこで、ローカルディミングを実現するための一形態として、出光面の発光領域を複数の短冊状の領域に区分した照明装置が提案されている(例えば、特許文献6参照)。また、導光板の入光面に凸部を設けると共にその頂部に光源を配置すること、及び、導光板の入光面にレンチキュラーレンズを配置すると共にその焦点位置に光源を配置することが提案されている(特許文献7)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−169034号公報

【特許文献2】特開2003−215346号公報

【特許文献3】特開2001−51124号公報

【特許文献4】特開2006−49286号公報

【特許文献5】特開2008−34234号公報

【特許文献6】特開2001−210122号公報

【特許文献7】特開2009−199927号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献6記載の技術は、導光板を分割するので組立工数増や強度低下が懸念される。また、分割部分に暗線が発生してしまう。一方、特許文献7記載の技術は、入光面に光を集光する光学構造を設けるものであるため、入光面にさらに別の光学構造を設けることができない。そのため、入光面にホットスポット抑制のために光を拡散させる光拡散構造を設ける技術と組み合わせることが困難である。

そこで、本発明者は、先に、ローカルディミングに対応するために出光面に入光面の法線方向に伸びる略平行な溝構造を設けるとともに、ホットスポットを解消するために入光面に特定の光拡散構造(出光面から対向面方向に延びる溝)を設けた導光板を作製し、ローカルディミング対応とホットスポット抑制の両立を試みた。しかしながら、このような導光板は、ローカルディミング対応とホットスポット低減の両立には寄与するが、出光面において、入光面から直線状に延びる輝度の相対的に高い部分、いわゆる輝線、が発生するという新たな問題が発生する(図18参照)。

本発明は、以上のような点に鑑みてなされたものであり、出光面において入光面近傍のホットスポットや輝線等の輝度ムラが少なく、しかも、ローカルディミングに対応可能な導光板、及び該導光板を有する面光源装置、該面光源装置を有する表示装置、該表示装置を有するテレビ受信装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、ローカルディミングとホットスポット及び輝線び抑制を同時に実現できる導光板について鋭意検討した結果、入光面に、異方性の光拡散特性を示す領域と、この部分領域よりも最大拡散角度が小さい領域を設けることにより、前述したホットスポットや輝線が解消できるとともに、出光面全体に亘って均一な輝度分布が得られることを見出し、本発明を完成させた。

【0010】

すなわち、本発明は以下のとおりである。

光源からの光を受ける少なくとも一つの入光面と、前記入光面と略直交し、前記入光面から入射した光を出光させる出光面と、前記出光面と対向する対向面とを有する導光板であって、

前記出光面及び前記対向面の少なくとも一方は、前記入光面の法線方向に略平行に配列された溝構造を有し、

前記入光面が、異方性の光拡散特性を示す第一の部分領域と、前記第一の部分領域よりも最大拡散角度が小さい第二の部分領域を含む導光板。

【発明の効果】

【0011】

本発明の導光板によれば、複数個の点光源からなる光源と組合せた場合に、出光面において入光面近傍のホットスポット及び輝線を含む輝度ムラが少なく、ローカルディミング可能な面光源装置、該面光源装置を有する表示装置、該表示装置を有するテレビ受信装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1A】本発明の導光板の入光面の断面模式図である。

【図1B】本発明の導光板の入光面の平面模式図である。

【図1C】本発明の導光板の入光面の断面模式図である。

【図1D】本発明の導光板の入光面の断面模式図である。

【図2】本発明の導光板の一例の斜視概略図である。

【図3】本発明の導光板において、入光面に積層された樹脂上の第一の部分領域及び第二の部分領域に形成された凹凸構造(複数個の凹部(溝))の一例の上面図である。

【図4】本発明の導光板において、入光面に積層された樹脂上の第一の部分領域及び第二の部分領域に形成された凹凸構造(複数個の凹部(溝))の別の一例の上面図である。

【図5−1】(a)〜(e)本発明の導光板の入光面に形成される第一及び第二の部分領域の例を示す模式図である。

【図5−2】(a)〜(f)本発明の導光板の入光面に形成される第一及び第二の部分領域の例を示す模式図である。

【図6】導光板の入光面に凹凸構造を形成する製造法の一例である。

【図7】凹凸構造を形成した導光板製造用多層フィルムの断面模式図である。

【図8】凹凸構造を形成した導光板製造用多層フィルム(シール)のシールシートの概略図である。

【図9】凹凸構造を形成した導光板製造用多層フィルム(テープ)の製造方法の具体例の説明図である。

【図10】測定に使用するレーザー光源のレーザー径に対し、部分領域のサイズが小さい場合の部分領域の出射光強度の角度分布(拡散角度)の決定方法の説明図である。

【図11】本発明の面光源装置の正面概略図である。

【図12】本発明の面光源装置に利用できる点光源(LED)の斜視概略図である。

【図13】本発明の導光板を用いた液晶表示パネルの正面概略図である。

【図14】本発明のテレビ受信装置の構成を示す図である。

【図15】本発明の導光板が入光面に有する複数個の凹部のピッチ及び深さの説明図である。

【図16】第一の部分領域単独の第一方向への出射光強度の角度分布である。

【図17】本発明の導光板の対向面の光散乱パターンの好ましい形成領域の一例を示す図である。

【図18】導光板の入光面に拡散構造を形成した場合に出光面に発生する輝線の一例を示す図である。

【図19】本発明の導光板の出光面及び/又は対向面に形成できるレンチキュラーレンズ形状の一例を示す模式図である。

【図20】実施例の導光板の出光面及び/又は対向面に形成できるレンチキュラーレンズ形状を示す断面図である。

【図21】本発明の導光板の出光面及び/又は対向面に形成できるランダムな複数本の溝を示す斜視図である。

【図22】FWHMの定義を示す図である。

【図23(a)】実施例に用いた樹脂層3の表面形状である。

【図23(b)】実施例に用いた樹脂層5の表面形状である。

【図23(c)】実施例に用いた樹脂層6の表面形状である。

【図24】比較例に用いた樹脂層Aの表面形状である。

【図25】凹凸構造を形成した導光板製造用フィルム(テープ)の製造に使用できるリールの具体例の写真である。

【図26】実施例及び比較例の評価方向を示す図である。

【図27】実施例8の樹脂フィルムの第一の部分領域(線で囲まれた部分)と第二の部分領域を示す図である。

【図28】実施例8の樹脂フィルムの第一の部分領域と第二の部分領域の説明図である。

【発明を実施するための形態】

【0013】

本発明の導光板の実施形態について、以下に具体的に説明する。

本発明の導光板2は、光源からの光を受ける少なくとも一つの入光面22と、前記入光面から入射した光を出光させる出光面21と、出光面と対向する対向面を有しており、出光面は前記入光面と略直交しており、出光面及び/又は対向面は入光面の法線方向に略平行な溝構造を有している(図2参照)。対向面は入光面と略直交していてもよく、また直角より小さい角度で突き合わされていてもよい。前者の場合は、導光板の入光面と出光面の両方に垂直な面で切断した断面形状は細長い長方形となり、後者の場合は楔形形状となる。

【0014】

前記入光面の表面は、異方性の光拡散特性を示す第一の部分領域と、第一の部分領域よりも最大拡散角度が小さい第二の部分領域を含む。

本発明の一つの実施態様においては、前記第一の部分領域と第二の部分領域は、入光面の少なくとも一部に積層された樹脂層の表面に存在する(図1A、1B、1C参照)。上記の入光面の樹脂層が積層される領域は、例えば入光面の周縁部を除くことにより、入光面の全面積の50%以上を占めることが好ましく、75%以上を占めることがより好ましく、90%以上を占めることがさらに好ましい。また、樹脂層が積層される領域は、連続した一つの領域であってもよいし、第一の部分領域が不連続に配列されるパターンであってもよい。

【0015】

ここで、「異方性の光拡散特性を示す」とは、後述するFWHMで示される拡散角度が、光の出射する方向によって異なることをいい、具体的には、拡散角度が最大値を示す方向(以下「第一方向」という。)と、前記第一方向と直交する方向(以下「第二方向」という。)とで、拡散角度の値が10%以上異なることをいうものとする。

また、「最大拡散角度」とは、上記第一方向の拡散角度をいう。

なお、上記第一方向は、特定の方向である必要はない。すなわち、上記第一方向は、入光面の長手方向と一致してもよいし、入光面の長手方向と直交する方向と一致してもよいし、また、入光面の長手方向と全く関係のない方向であってもよい。ここで、入光面長手方向とは、入光面が長方形の場合はその長辺の方向をいい、それ以外の場合は、入光面に外接する面積が最小となる外接長方形の長辺の方向をいう。

【0016】

第一の部分領域における異方性の光拡散特性は、例えば、第一の部分領域に第一の凹凸構造を設けることによって付与してもよく、また、第一の部分領域が前述の樹脂層の表面に存在する場合には、樹脂層の第一の部分領域に対応する部分(第一の部分領域の下部)の内部に、樹脂層を構成する樹脂と屈折率が異なり、形状が針状等の異方性形状粒子を配向させて分散させることによって付与してもよい。

【0017】

このような、樹脂層中に異方性形状粒子を配向分散させて異方性拡散特性を付与する例としては特開2004−212916号に記載の粘着シートがあげられる。

この場合、前記樹脂層を構成する樹脂として、アクリル酸及びそのエステル、メタクリル酸及びそのエステル、アクリルアミド、アクリロニトリル等のアクリルモノマーの単独重合体もしくはこれらの共重合体、前記アクリルモノマーの少なくとも1種と、酢酸ビニル、無水マレイン酸、スチレン等のビニルモノマーとの共重合体を主成分とするアクリル系粘着剤が挙げられる。

また、前記異方性形状粒子としては、酸化チタン、酸化ジルコニウム、酸化亜鉛等の金属酸化物、ベーマイト、ホウ酸アルミニウム、ケイ酸カルシウム、塩基性硫酸マグネシウム、炭酸カルシウム、チタン酸カリウム等の金属化合物、ガラス、合成樹脂等からなる針状または繊維状物が好適に用いられる。サイズとしては、長径が2〜5000μm、短径が0.1〜20μmであることが好ましく、長径が10〜300μm、短径が0.3〜5μmであることが特に好ましい。

配向方向としては、入光面の短手方向、長手方向が挙げられる。

【0018】

第二の部分領域の表面形状に限定はなく、平らであってもよいし、第一の凹凸構造とは異なる第二の凹凸構造を有していてもよい。この場合、一般的には、第二の凹凸構造の表面粗さが第一の凹凸構造のそれよりも小さいと、第二の部分領域の最大拡散角度が第一の部分領域のそれよりも小さくなる。

また、第二の部分領域が前述の樹脂層の表面に存在する場合には、樹脂層の第二の部分領域に対応する部分(第二の部分領域の下部)の内部に異方性形状粒子が配向分散されていてもよい。

また、第一の部分領域と第二の部分領域の一方が凹凸構造により光拡散特性が付与され、他方が異方性形状粒子の分散により光拡散特性が付与されていても良い。

【0019】

第一の部分領域と第二の部分領域が樹脂層の表面に存在する場合、両者は、入光面上に積層された一つの樹脂層の表面に存在していてもよい。例えば、一つの樹脂層の第一及び第二の部分領域に対応する表面部分が、各々の表面形状(例えば、第一の凹凸構造及び第二の凹凸構造)に賦形されていてもよい。

また、第一の部分領域と第二の部分領域は、別々の樹脂層の表面に存在していてもよい。例えば、入光面上に、第一の凹凸構造を有する第一の樹脂層と、第二の凹凸構造を有する第二の樹脂層を積層してもよい。

さらに、入光面上にその表面全体が第一の凹凸構造を有するように賦形された第一の樹脂層を積層し、さらにその表面の一部(第二の部分領域に相当する部分)の上に第二の凹凸構造を有するように賦形された第二の樹脂層を積層してもよい(図1A参照)。

【0020】

また、第一の部分領域と第二の部分領域とが、導光板の入光面に樹脂層を介することなく直接設けられて(第一及び場合により第二の凹凸構造が入光面に直接賦形されて)いてもよい(図1D参照)。また、第一の部分領域が、導光板の入光面に樹脂層を介することなく直接設けられ、第二の部分領域が樹脂層に存在していてもよいし、その逆でもよい。

導光板の入光面に、第一の部分領域と第二の部分領域を直接設ける方法は、貼合や印刷によって樹脂層を積層する必要がないので、一品種大量生産に適する。一方、樹脂層を積層する方法は、同じ導光板(基材)を利用し積層する樹脂層を変更することにより、多様な銘柄の導光板を作製することができるので、多品種少量生産に適する。

【0021】

また、前記樹脂層は、直接入光面に積層されていてもよいし、粘着剤等からなる接着層を介して積層されていてもよい。さらに、前記樹脂層は、単層からなるものであってもよいし、樹脂フィルム等からなる基材層と第一の凹凸構造や第二の凹凸構造を有する表面樹脂層とを含む多層構造であってもよい。(図1C参照)。

図3、4に、入光面に積層された樹脂層の表面に形成された第一の部分領域と第二の部分領域の一例を示す。

【0022】

また、第一及び第二の各部分領域の形状に限定はない。また、各部分領域は、複数の小部分領域に分割されていてもよく、この場合、各小部分領域の形状にも限定はない。例えば、図5−1、及び図5−2のように、樹脂層表面に第一の部分領域(黒色部)と第二の部分領域(白色部)を設けることができる。さらに、第二の部分領域は一種類以上存在していても、また、樹脂層又は入光面(直接賦形の場合)に第一及び第二以外の第三の部分領域が存在していてもよい。

図5−1は、前記第一の部分領域及び第二の部分領域が、前記入光面の長手方向に略平行な帯状の領域である場合の例を示す。(a)は領域の出光面側の半分が第一の部分領域であり、(b)は領域の対向面側の半分が第一の部分領域である。(c)は第一の部分領域と第二の部分領域とが複数の小部分領域に分割されてなる。(d)(e)は第一の部分領域が出光面と対向面とのほぼ中間位置にあり、幅が異なる。

図5−2は、前記第一の部分領域及び第二の部分領域が、前記入光面の長手方向に略平行な帯状の領域ではない場合の例を示す。(a)は前記入光面の短手方向に略平行な帯状の領域であり、複数の小部分領域に分割されてなる。(b)は前記入光面の斜め方向(入光面において長手方向でも短手方向でもない方向をいう。)に略平行な帯状の領域であり、複数の小部分領域に分割されてなる。(c)(f)は前記入光面の長手方向及び短手方向に略平行な複数の四辺形の小部分領域に分割されてなる((c)は交互千鳥状)。(d)は第二の部分領域が複数の円形の小部分領域からなり、(g)は第一の部分領域が複数の円形の小部分領域からなる。(e)は前記入光面の長手方向及び短手方向に略平行な複数の四辺形の小部分領域に分割されてなるものであるが、第一の部分領域と第二の部分領域以外に、第三の拡散構造を有する第三の部分領域(白地に黒点部)を有する。

【0023】

図5−2(a)〜(f)の各部分領域の大きさは、目的によって幅0.1〜3mm程度の間で選択されるが、微細であることが好ましい。(a)(b)の場合、第一の部分領域及び第二の部分領域の横幅(入光面の長手方向に略平行な方向の幅)が0.1〜1mmであることが好ましい。更に好ましくは0.1〜0.7mm、より好ましくは0.1〜0.5mm、それより好ましくは0.1〜0.3mmである。(d)の場合の第二の部分領域の直径、及び(g)の場合の第一の部分領域の直径が0.1〜1mmであることが好ましい。更に好ましくは0.1〜0.7mm、より好ましくは0.1〜0.5mm、それより好ましくは0.1〜0.3mmである。(c)(e)(f)の場合、最大となる第一または第二の部分領域の第一方向の長さが0.1〜1mmであることが好ましい。更に好ましくは0.1〜0.7mm、より好ましくは0.1〜0.5mm、それより好ましくは0.1〜0.3mmである。

【0024】

図5−2の(a)の場合、第一及び第二の部分領域境界の精度を高くする(第一及び第二の各部分領域の形状を精度高く再現できる)ことができるため、厳密な光学特性の制御が可能となる。また、第二の部分領域の表面形状を凸レンズ(レンチキュラーレンズ)形状として、集光性を付与することによる光学的特性の制御も可能である。(b)の場合は、(a)の状態の形成が斜めにずれても光学的特性に影響しない場合に、導光板の生産性を向上させることができる。(c)の場合、拡散の方向性が場所によらず比較的均一であるため、パターンの形成位置や角度が光学的特性に重大な影響を及ぼしにくく、導光板の生産性を向上させることが可能である。(d)の場合、○で囲まれた第二の部分領域の表面形状凸レンズ形状とすることで入光面に集光性を付与することで、ムラ消し効果を向上させることが可能である。(e)の場合、あらかじめ存在する(a)や(c)のパタ−ンに対して、別途の第三の部分領域(白地に黒点部)を形成することで、必要に応じた光学的特性を簡便に付与できる点で好ましい。(f)の場合、導光板と組み合せて使用する点光源(LED)個々の特性の差に応じて、第一の部分領域の拡散度合い(最大拡散角度)と面積を変化させることで、より均一な出光状態を得ることができる。

【0025】

第一の部分領域が入光面の長手方向に略平行な一つの帯状である場合(図5−1(a)、(b)、(d)、(e))、矩形形状の入光面の短辺の長さAと第一の部分領域の入光面の短手方向の長さBの比率B/Aの値は0.01〜0.9であることが好ましい。更に好ましくは、0.1〜0.7、より好ましくは0.2〜0.7、それより好ましくは0.3〜0.6、それより好ましくは0.4〜0.6である。

また、第一の部分領域が入光面の長手方向に略平行な一つの帯状ではない場合(図5−1(c)、図5−2(a)−(g))、矩形形状の入光面の短辺の長さAと、複数の第一の部分領域が存在しているエリア(複数の第一の部分領域をすべて包含し、かつ、出光面及び対向面と平行な2辺を有する矩形形状の領域であって、面積が最小のもの)の入光面の短手方向の長さWの比率W/Aの値は、0.01〜1であることが好ましい。より好ましくは0.1〜1、更に好ましくは0.3〜1、より好ましくは0.5〜1である。

ここで、複数の第一の部分領域が存在しているエリアの入光面の短手方向の長さWとは、換言すると、入光面の第一の部分領域が存在する最も出光面側の点を通り長手方向に平行な直線と最も対向面側の点を通り長手方向に平行な直線とを境界線とする矩形領域の短手方向の長さである。

【0026】

本発明の導光板の入光面に存在する第一の部分領域は、対向面側よりも出光面側に近い箇所に多く存在することが好ましい。第一の部分領域が入光面の長手方向に略平行な一つの帯状である場合(図5−1(a)、(b)、(d)、(e))、これを定義すると、前記入光面を前記出光面と前記対向面との間で略平行に2等分した際の前記出光面側の領域を領域X、前記対向面側の領域を領域Yとして、その短手方向の長さをCとしたときに、前記領域Xの範囲内に存在する前記第一の部分領域の短手方向の長さB’が、B’≧0.5Cを満たし、前記領域Yの範囲内に存在する前記第一の部分領域の短手方向の長さB”が、0.5C≧B”を満たすことが好ましい。第一の部分領域がすべて領域Xに入る場合も含まれる。このときのB”の値は0と定義する。また、第一の部分領域がすべてYに入る場合、同様にB’の値は0と定義する。B’の長さは、好ましくは0.7C以上、更に好ましくは0.8C以上、より好ましくは0.9C以上である。もちろんB’=Cであってもよい。

【0027】

入光面の各部分領域の出光パターン曲線は、例えば、Photon Inc.製のPhotonや日本電色工業株式会社製のGC5000L等の変角色差計を用いて、入光面の法線方向から、該部分領域に入射した光の透過光強度の入光面の長手方向および短手方向における角度分布(透過光の強度の出射角度に対する分布)を測定することによって求めることができる。なお、その際使用する入射レーザー光の光源のレーザー直径は3mmとする。

【0028】

また、測定に使用するレーザー光源のレーザー径に対し、各部分領域のサイズが小さい場合には、それぞれの部分領域の出射光強度の角度分布が正規分布で表現できる時には、各部分領域の拡散角度は、複数の部分領域が交じり合った面に入射した光の透過光強度の角度分布を、それぞれの部分領域の出射光強度の角度分布(正規分布)の足し合わせであると近似することで求めることが可能である(図10)。正規分布曲線は、Cを定数、σを標準偏差とすると、次の式によって表される曲線である。

【数1】

2つの正規分布曲線の各々のC及びσを変化させ、各角度における強度を足し合わせた近似値と実測値との差が小さくなるようにそれぞれの値を決定することによって、各部分領域の出射光強度の角度分布の近似正規分布を決定する。正確な近似のためには、出射角度=−85°から85°まで1度ごとに計171点について求めた近似値と実測値との差の絶対値の合計が、少なくとも150未満となるようなC及びσを求めることが好ましい。近似値を求めるにあたって、マイクロソフト社製MICROSOFT EXCEL(登録商標)のソルバーツールを用いて、近似値と実測値との差の合計が最小となるように2つの正規分布曲線の各々のC及びσを変化させることは、短時間で正規分布曲線の各々のC及びσを求めることができるため、有用である。また、同様の機能を種々のプログラム言語によって実行することも可能であるが、本発明の近似値の求め方はこれらに限定されるものではない。以上の方法で得られた2つの正規分布のFWHMを、第一の部分領域の拡散角度、及び第二の部分領域の拡散角度とする。

【0029】

第一の部分領域における第一方向および第二方向の拡散角度に限定はないが、以下の範囲にあることが好ましい。ここで、「拡散角度」とは、出光パターン曲線において、出射光強度がピーク強度の半分に減衰する角(半値角)の2倍の角度(FWHM:Full Width Half Maximum)をいう(図22参照)。

第一の部分領域における第一方向及び第二方向への拡散角度は、導光板を面光源装置に用いる際に組み合せて使用する点光源の配置や拡散シートおよび反射シート等の他の光学要素の種類に応じて適宜決定することができ、一般に、第一方向への拡散角度が0°より大きく130°未満であることが好ましく、より好ましくは5°以上90°未満であり、より好ましくは10°以上90°未満であり、更に好ましくは15°以上70°未満である。また、前記第二方向への拡散角度は、前記第一方向への拡散角度よりも小さく、かつ0°より大きく30°未満であることが好ましく、より好ましくは15°未満、さらに好ましくは10°未満である。

【0030】

前記第二の部分領域は、その法線方向からの入射光の第一方向への拡散角度が、前記第一の部分領域のその法線方向からの入射光の第一方向への拡散角度より小さい値を示す部分領域であり、光拡散特性を有さないものであることが好ましい。ここで、「光拡散特性を有さない」とは、拡散角度が最大値を示す方向において拡散角度の値が1度未満であることをいうものとする。

【0031】

輝度ムラをより効果的に防止するためには、樹脂層の表面に、上記第一と第二の部分領域が適度な割合で存在することが好ましい。具体的には、第一の部分領域と第二の部分領域との面積比率は、1:999〜999:1が好ましく、100:900〜900:100が好ましく、200:800〜800:200が好ましく、250:750〜750:250が好ましく、300:700〜700:300が好ましく、400:600〜600:400が好ましい。

【0032】

入光面中にそれぞれの部分領域の占める面積の割合に具体的な限定はないが、第一及び第二の部分領域の少なくとも1つが複数の小領域に分割されており、前記小領域が入光面20平方ミリメートルあたりに占める割合は10〜80%であることが好ましく、また、第一及び第二の部分領域の少なくとも1つが入光面20平方ミリメートルあたりに占める割合は面内を通して略一定であることが好ましい。

ここで、略一定とは、入光面の任意の10以上の箇所について、上記少なくとも1つの部分領域が20平方ミリメートルあたりに占める割合を測定した場合に、その割合の分散が平均値の10%以下となることを指す。

【0033】

また、前記第一及び第二の部分領域が各々複数の小領域に分割され、前記第一及び第二の部分領域の少なくともいずれか一方の各小領域の面積が0.2〜4平方ミリメートルであることが好ましい。各小領域の面積を充分に小さく設定することで、本発明の導光板を面光源装置として使用する際に、光源と導光板の位置あわせの精度を厳格に求める必要がなくなる。

【0034】

第二の部分領域の第一方向への拡散角度は、第一の部分領域のそれよりも小さく、0°以上20°未満であることが好ましく、より好ましくは10°未満である。第二方向への拡散角度は、第二の部分領域の第一方向への拡散角度よりも小さいか同じであり、かつ0°以上20°未満であることが好ましく、より好ましくは10°未満である。

【0035】

第一、及び第二の部分領域それぞれに、その法線方向から入射した光線の第一方向及び第二方向への出射光強度の角度分布において、出射角度=0°における光の透過光強度がピーク強度の90%以上となることが好ましい。

具体的な例を図16に示す。図16は日本電色工業株式会社製のGC5000Lを用いて測定した第一の部分領域単独の第一方向への出射光強度の角度分布の一例である。

図中の◇(白抜き)部分の出射光強度は、ピーク強度の90%以上である。どちらの角度分布でも、出射角度=0°において出射光強度はピーク強度の90%以上である。

このように、第一及び第二の部分領域の光拡散特性は、その法線方向から光線を入射したときの第一及び第二方向への出射光の出射光強度の角度分布が、複数のピークを持たず、なだらかに変化するようなものであることが好ましい。

【0036】

また、光拡散度合いは表面凹凸のアスペクト比によっても異なる。ここで、凹凸構造のアスペクト比とは、凹凸構造の平均高さを凹凸構造の平均ピッチで割った値(高さ/ピッチ)をいう。本発明の導光板の第一の部分領域の凹凸構造のアスペクト比は、測定方向で異なるような構造を有する。凹凸構造が溝または楕円等の異方性を有する構造を有すれば、アスペクト比は測定方向によって変わる。そして、第一の部分領域の最大アスペクト比に対して、第二の部分領域の最大アスペクト比は小さくなる。アスペクト比は、表面凹凸の形状を観察し、アスペクト比が最大となる方向の断面凹凸を解析し、断面のピッチと高さを求め、(高さ/ピッチ)の値で求める。アスペクト比が最大となる方向のアスペクト比の値を最大アスペクト比という。アスペクト比が最大となる方向とは、表面凹凸が溝や一定方向に長い異方性形状を有する場合は、その異方性の方向と直交する方向である。表面凹凸形状が等方であるならば、測定方向は問わない。

アスペクト比は、たとえばレーザマイクロスコープによる観察で求めることができるが、アスペクト比が大きい場合や、表面構造が微細である場合は、株式会社小坂研究所製表面粗さ測定機(サーフコーダ)を用いて、表面凹凸形状を測定し、深さとピッチを測定する。または、アスペクト比が最大となる方向の断面について、電子顕微鏡等で凹凸形状を撮影し、ここから深さとピッチを測定しても良い。深さとピッチの測定点は5点以上とし、この平均値からアスペクト比を算出する。

第一の部分領域の最大アスペクト比は、0.01〜2の範囲であることが好ましい。より好ましくは0.03〜1.5、更に好ましくは0.05〜1、それより好ましくは0.05〜0.5である。

第二の部分領域の最大アスペクト比は、第一の部分領域より小さい値となればよいが、好ましくは0.05より小さく、より好ましくは0.04より小さい。

【0037】

本発明の導光板において、入光面は少なくとも1つあればよく、2つまたはそれ以上あってもよい。入光面を2つ有する場合、導光板の形状は出光面と対向面を主面とする平板状の直方体であることが好ましく、さらに、2つの入光面が対向していることが好ましい。この場合、対向する二つの入光面は長さが同じであるため、点光源の数や種類を同一にし、部品の共通化を図ることができるというメリットがある。

【0038】

第一の部分領域(及び第二の部分領域)が凹凸構造を有する場合、導光板の入光面に直接又は入光面上に積層された樹脂層に凹凸構造を形成する方法に限定はない。

例えば、第一の凹凸構造と第二の部分領域の表面形状(例えば、平面又は第二の凹凸構造)を同時に形成する方法と、順次形成する方法とがあげられる。

【0039】

同時に形成する方法としては、(1)入光面の第一の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有し、第二の部分領域に対応する部分に第二の部分領域の表面形状に対応するパターンを有する金型を用いて導光板を射出成型する方法、(2)第一の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有し、第二の部分領域に対応する部分に第二の部分領域の表面形状に対応するパターンを有する転写型を用いて導光板の入光面上に凹凸構造等を転写する方法(図6)、(3)第一の部分領域に対応する部分に第一の凹凸構造を有し、第二の部分領域に対応する部分に第二の部分領域の表面形状を有する樹脂層を用意し、これを透光性の粘着剤等からなる接着層を用いて入光面の前記領域に貼り合せる方法、等を用いることができる。

【0040】

順次形成する方法としては、(4)入光面の第一の部分領域及び第二の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有する金型を用いて導光板を射出成型した後に、第二の部分領域上に、例えば印刷法で樹脂層を塗布して硬化させることで第二の部分領域の表面形状を形成する方法、(5)第一の部分領域に対応する部分に第一の凹凸構造に対応する凹凸パターンを有する転写型を用いて導光板の入光面上に積層した樹脂層に第一の凹凸構造を転写した後に、第二の部分領域上に、例えば印刷法で樹脂層を塗布して硬化させることで第二の部分領域の表面形状を形成する方法(6)第一の凹凸構造を有するフィルムを透光性の粘着剤等からなる接着層を用いて第一の部分領域に貼り合せ、第二の部分領域の表面形状を有するフィルムを透光性の粘着剤等からなる接着層を用いて第二の部分領域に貼り合せる方法があげられる。(4)(5)(6)の方法は、特に第二の部分領域が略平坦な表面構造である場合に有用な方法である。

【0041】

特に(3)、(6)の方法で使用する樹脂層の製造においては、入光面に積層される樹脂層の第一の部分領域及び第二の部分領域に対応する部分に第一の凹凸構造を有する樹脂層を製造した後に、第二の部分領域に対応する部分上に、例えば印刷法で樹脂等を塗布して凹凸構造の表面粗さを減少させた上で硬化させることで第二の部分領域の表面形状を形成する方法が採用できる。印刷方法としては既存の方法のいずれも用いることができるが、例えばスクリーン法、凸版法、オフセット法、インクジェット法などが挙げられる。また、この印刷に際して用いられるインクは、透明で硬化性を有する樹脂インクが用いられる。硬化方法は紫外線硬化型、熱硬化型、赤外線硬化型などがあげられるが、紫外線硬化型樹脂が取り扱いの上で好ましい。紫外線硬化型樹脂は、ラジカル重合型、カチオン重合型、アニオン重合型等があるが、形状や要求される光学的特性に応じて使い分けることが好ましい。

【0042】

(1)の方法として、例えば、導光板を成形する金型の入光面に相当する位置に第一の凹凸構造及び第二の部分領域の表面形状に対応する凹凸パターンを有するスタンパーを配置し、当初から第一及び場合により第二の凹凸構造を有する導光板を射出成形することができる。(4)の方法において、第一の凹凸構造を形成する工程においても、同様にすることができる。この方法は、比較的小型(32型以下程度)の画像表示装置に用いる面光源装置用の導光板を製造するのに適している。

【0043】

(2)の方法として、例えば、凹凸構造を有していない導光板(導光板製造用原反シート)を押出成形やキャスト成形等により成形し、その入光面上に樹脂層を積層した後、この樹脂層に第一の凹凸構造及び第二の部分領域の表面形状に対応するパターンを有する転写型を用いて第一の凹凸構造及び第二の部分領域の表面形状を転写することができる。

例えば、所定のサイズにカットし、入光面に樹脂層を積層した透明基板61を複数枚重ね、表面に第一の凹凸構造及び第二の凹凸構造に対応する凹凸パターンを有する転写ローラー62を加熱しながら透明基板の入光面となる面に押し付けて凹凸構造を転写する。この方法によれば、複数枚の導光板にまとめて転写ができるので、大量生産が可能であり、品質も向上する。(5)の方法において、第一の凹凸構造を形成する工程においても、同様にすることができる。

【0044】

(3)及び(6)の方法の具体例として、以下に説明するa.シール型、及び、b.テープ型の2種類の方法が挙げられる。

a.シール型

ポリエチレンテレフタレート、ポリカーボネート、ポリスチレン、トリアセチルセルロース、シクロオレフィンポリマー等からなる、透明な樹脂フィルムからなる基材層(以下、「ベースフィルム」ともいう。)上に、例えば、光重合性樹脂組成物を塗布し、後述するスペックルパターンを用いた方法により光重合性樹脂組成物の層に第一の凹凸構造及び第二の部分領域の表面形状(例えば、第二の凹凸構造)(以下、第二の部分領域が第二の凹凸構造を有する場合を例に説明する。)を形成するなどして、所望の領域に所望の形状の第一及び第二の凹凸構造を有する樹脂層を形成する。ベースフィルムの厚さに限定はないが、例えば、20〜250μm、好ましくは50〜125μmとすることができる。

【0045】

次いで、上記ベースフィルムの第一及び第二の凹凸構造を有する表面樹脂層を形成した面とは反対側の面に、粘着剤を塗布すると共にその上にポリエチレンテレフタレート等からなる剥離フィルムを貼り合わせるか、又は、剥離フィルム付きの粘着フィルムの粘着層を貼り合わせる等して、粘着剤等からなる接着層側が剥離フィルムでカバーされた多層フィルムを製造する。

このような多層フィルムの層構成の具体例を図7に示す。図7の7a、7bは、共に、剥離フィルムを片側に設けた多層フィルムである。多層フィルム7aにおいては、下から順に、剥離フィルム71、接着層72、ベースフィルム73及び第一及び第二の凹凸構造(ここでは溝構造)が形成された樹脂層74が積層されている。また、多層フィルム7bにおいては、凹凸構造が形成された樹脂層74の上にさらに、粘着層及び台紙フィルム層が設けられ、下から順に、剥離フィルム71、接着層72、ベースフィルム73、第一及び第二の凹凸構造が形成された樹脂層74、粘着層75及び台紙フィルム76が積層されている。なお、剥離フィルム71及び台紙フィルム76は、導光板の製造中、シール台紙又は保護フィルムの役割を果たすものであり、その厚みに限定はなく、例えば(その材質にもよるが)、20〜100μmとすることができる。ただし、ハーフカット処理の加工をより容易に行うためには、台紙フィルムは50μm以上が好ましく、75μm以上がさらに好ましい。また、粘着層の厚さは、例えば10〜100μmとすることができる。性能とコストのバランスを考慮した場合は、15〜50μm程度が好ましく、20〜25μm程度がさらに好ましい。

【0046】

次に、この多層フィルムを導光板の入光面の幅に合わせて切断し、次いで、多層フィルム7aの場合は剥離フィルム71のみを残して、多層フィルム7bの場合は台紙フィルム76と粘着層75を残して、残りの層を導光板の厚み方向の長さと同じ長さに切断する(ハーフカットする)ことによって、入光面の前記領域と同じサイズを有する第一及び第二の凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム71(多層フィルム7aの場合)又は台紙フィルム76(多層フィルム7bの場合)上に複数枚形成したシールシートを製造する。なお、以上のように、多層フィルム7aの場合は、ハーフカット処理の際、切断手段の刃が第一及び第二の凹凸構造が形成された層の側から入るので、第一及び第二の凹凸構造が壊れる危険が少ないという利点があり、一方、多層フィルム7bの場合は、ハーフカット処理の際、切断手段の刃が接着層72の側から入るので、接着層を確実に切断でき、粘着剤どうしが再度くっついてしまう所謂「糸引き」という不具合が発生しにくいという利点がある。ハーフカットの方法としては、例えば、トムソン刃を切断方向に入れる方法、ロール刃を切断方向に転がす方法、及び、レーザーを用いて所望の深さまで焼き切る方法等が挙げられるがこれらに限定されない。なお、レーザーを用いると切断屑が発生しないという利点がある。このようにして作製されたシールシートの正面概略図を図8に示す。図8において、各縦線は溝81を示す。

【0047】

そして、導光板の製造工程や導光板を有する面光源装置の組立工程において、多層フィルム7aの場合は上記第一及び第二の凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム71から1枚ずつ剥がして接着層72を介して導光板に貼り合せる。多層フィルム7bの場合は、上記第一及び第二の凹凸構造が形成されたフィルム(凹凸構造シール)を粘着層75から1枚ずつ剥がし、次いで剥離フィルム71を剥がして接着層72を介して入光面に貼り合わせる。最後に、必要に応じてフィルムと入光面との間の空気をローラーや形状追随性部材を圧力をかけながらフィルム上をすべらせる等により抜くことにより密着させてもよい。

【0048】

なお、貼り合わせに先立ち、接着層72及び/又は入光面にエキシマUV処理やコロナ処理等の表面処理を施すことによって表面の分子結合を切断した後、直ちに粘着層と入光面とを密着させることによって、貼り合わせ強度を向上させることもできる。さらに、このような表面処理を利用すれば、粘着剤を使用せずに第一及び第二の凹凸構造を有するフィルムのベースフィルムと導光板とを貼り合せることも可能であり、低コスト化、信頼性向上を図ることができる。

【0049】

このシール型の方法によれば、入光面への貼り合わせ作業が容易になり、使用した(貼り合わせた)シールの枚数の管理も容易になるので、導光板の製造が容易になる。さらに導光板製造用材料の輸送も容易になる。

【0050】

なお、シールシートを製造する際、多層フィルム(7a、7b)を導光板の入光面の幅より短く切断し、面光源装置の組立の際、2枚以上の多層フィルム(シール)を入光面に貼り合わせてもよい。このとき、入光面の光源の発光面に対向する領域より(左右)2mm以上外側までが各多層フィルム(シール)によって覆われるよう(フィルムどうしの隙間や継ぎ目が発光面に対向する領域にかからないよう)、位置決めして貼り合わせることが好ましい。

【0051】

b.テープ型

b.テープ型の方法について、図9を用いて説明する。

a.シール型の場合と同様にして、第一及び第二の凹凸構造が形成された樹脂層を有する多層フィルム91を製造する。次いで、これを入光面の導光板厚み方向の長さと同じ幅に切断することによって複数本のテープ状にし、それぞれリール(図示せず)に捲回してロール92に加工する。リールの具体例を図25に示す。このとき図25のように、巻き取ったテープが軸ズレを起こさないように、二枚の円盤に挟まれるような構造のリールで巻き取ることが好ましい。また巻き取られたテープの径は円盤の外径より小さいことが好ましい。

【0052】

そして、導光板の製造工程や導光板を有する面光源装置や照明装置の組立工程において、ロール92から、第一及び第二の凹凸構造が形成された樹脂層を有するテープ(テープ状フィルム)を繰り出して、入光面の幅に切断した後入光面に貼り合せるか、貼り合わせた後入光面の幅に切断する。貼り合わせには、a.シール型の方法において述べたのと同様の方法が採用できる。

【0053】

この方法によれば、テープを切断する長さは導光板に貼り合わせる際に決定すればよいので、1種類のロール(第一及び第二の凹凸構造が形成された樹脂層を有するテープ状フィルムのロール)を用いて様々な大きさの導光板に対応することができ、ロールの汎用性が高い。

【0054】