樹脂フィルムの熱処理方法

【課題】樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供すること。

【解決手段】樹脂フィルム2の残留応力を取り除くように樹脂フィルム2を熱処理する方法。樹脂フィルム2をチャンバー11内に配置するフィルム配置工程と、次いで、チャンバー11内を真空状態にする真空引き工程と、次いで、樹脂フィルム2を加熱する加熱工程と、次いで、樹脂フィルム2を冷却する冷却工程とを有する。加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態と、チャンバー11内の真空状態とを保つ。

【解決手段】樹脂フィルム2の残留応力を取り除くように樹脂フィルム2を熱処理する方法。樹脂フィルム2をチャンバー11内に配置するフィルム配置工程と、次いで、チャンバー11内を真空状態にする真空引き工程と、次いで、樹脂フィルム2を加熱する加熱工程と、次いで、樹脂フィルム2を冷却する冷却工程とを有する。加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態と、チャンバー11内の真空状態とを保つ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂フィルム中に残留する水分、溶剤、オリゴマーや残留応力の除去、及び樹脂フィルム上にスパッタリング方法等で形成されたITO等の透明導電膜の結晶化を促進するため等に樹脂フィルムを熱処理する、樹脂フィルムの熱処理方法に関する。

【背景技術】

【0002】

樹脂フィルム上への透明導電膜に対する高性能化の要求は益々厳しく、特に、太陽電池のみならず、液晶ディスプレイ、有機EL、タッチパネル、携帯電話機、パソコン等に不可欠な機能性の透明導電フィルムにおいては、透明導電膜に対する高性能化の要求が高まっている。

更に、樹脂フィルム上のITO膜等の透明導電膜は、抵抗タイプのタッチパネルでは打点性能や摺動性の要求品質が非常に高く、この要求を満たすためには、ITO等の結晶化度を高くして要求性能を満足することが求められている。また、静電気容量タイプのITO膜等の透明導電膜には、透明度が高く、抵抗値も低く、更に、高品質化のためにエッチングパターンが高繊細化されたために、パターニング時に使用するエッチング液の浸漬時間に耐えられることが要求され、このためには樹脂フィルムと透明導電膜との密着性が良くかつ透明導電膜の高い結晶度が要求されるようになってきている。

【0003】

このような透明導電フィルムは、主としてPET(ポリエチレンテレフタレート)等からなる樹脂フィルムの表面に場合によってはHC(ハードコート)膜と組み合わせてITO(インジュウム錫酸化物)等からなる透明導電膜をスパッタリング等によって形成されるものが主体である。

【0004】

樹脂フィルムとしては、PETより耐熱性等の要求品質が高い場合には、PEN(ポリエチレンナフタレート)、PC(ポリカーボネート)、ゼオノア、アートン、PI(ポリイミド)、PEEK(ポリエーテルエーテルケトン)等の透明フィルムへの拡大が除々に進んでいる。また、最近、透明導電膜としては、GZO(ガリウム亜鉛酸化物)、AZO(アルミニウム亜鉛酸化物)そしてITO粉末入りのコーティング塗膜等各種用途に応じた方法が用いられている。

【0005】

かかる透明導電フィルムの基材フィルムとして用いられている樹脂フィルムは、透明性はもちろんのこと、寸法安定性が良く、水分、ガス、溶剤等の残留分が低いことが、ITO膜等の透明導電膜の樹脂フィルムに対する密着性の向上、透明導電膜の低抵抗化、抵抗値の安定性の確保、及び透明導電膜を構成するITO等の結晶化に大きく寄与することが知られている。このような状況下において、ITO膜等の透明導電膜に要求される高い品質を達成するためには、スパッタリングする前にフィルム中の水分、ガス及び残留溶剤等は出来るだけ少なくすることが求められる。

【0006】

そこで、特許文献1に開示されているように、従来は、大気中で長時間加熱して熱収縮値を出来るだけ小さくしてスパッタリングしていた。しかし、この方法だと水分、ガス及び溶剤等は完全に除去することは出来ない。なぜなら、いくら加熱しても大気中での加熱であるために、この雰囲気中の平衡水分、ガス及び溶剤等は残留しているためフィルムも平衡状態になるだけであるからである。また、樹脂フィルムの熱収縮値を安定化するためには高温で長時間の加熱が必要であるため、この処理に必要なエネルギーは膨大であり、処理装置も非常に大きな加熱炉(例えば、幅3m×長さ50m×高さ3m)を必要とし、価格も極めて高額となる。この装置の中で約150℃×60〜90分もの長時間、樹脂フィルムを巻き戻ししながら加熱しているのが現状である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−275031号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の大気中での加熱炉方法においては、樹脂フィルムに対して水分や溶剤を含んだ雰囲気中で熱風を当てるため、樹脂フィルムから水分やガス、溶剤等を完全に抜くことが困難となる。

そして、樹脂フィルムを熱収縮させて樹脂フィルムの寸法安定性を確保し、水分等を充分に抜くためには、樹脂フィルムの熱処理の時間を長くせざるを得ず、生産性が大きく低下することになる。更には加熱処理装置の大型化を招くことにもなる。

【0009】

また、上記の大気中での加熱炉方法においては、特に、例えば50μm以下の厚みのPETフィルムなど、薄い樹脂フィルムを熱処理する場合、樹脂フィルムにトタンジワや波ジワ等が発生しやすいという問題があった。

【0010】

本発明は、かかる問題点に鑑みてなされたもので、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、樹脂フィルムの残留応力を取り除くように該樹脂フィルムを熱処理する方法であって、

上記樹脂フィルムをチャンバー内に配置するフィルム配置工程と、

次いで、上記チャンバー内を真空状態にする真空引き工程と、

次いで、上記樹脂フィルムを加熱する加熱工程と、

次いで、上記樹脂フィルムを冷却する冷却工程とを有し、

上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態と、上記チャンバー内の真空状態とを保つことを特徴とする樹脂フィルムの熱処理方法にある(請求項1)。

【発明の効果】

【0012】

上記樹脂フィルムの熱処理方法においては、上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態と、上記チャンバー内の真空状態とを保つ。これにより、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に、短時間かつ低温にて行うことができる。

【0013】

すなわち、上記チャンバー内の真空状態を保ちながら上記加熱工程を行うことにより、樹脂フィルム内の水分、ガス、溶剤等を短時間で効果的に除去することができる。また、上記樹脂フィルム中の残留応力を短時間で除去することができる。これに伴い、チャンバーの小型化が可能となり、熱処理装置の小型化を図ることができる。

【0014】

また、真空状態を保ちながら上記加熱工程を行うため、樹脂フィルムからの熱放散が空気中よりも小さく、保温性が非常に良い。また、真空による沸点降下が期待できるため、より効率よく、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を行うことができる。

【0015】

また、上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態を保つため、樹脂フィルムに外力が働かない状態で残留応力を除去することとなり、樹脂フィルムの表面の平坦性を確保することができる。また、上記冷却工程を上記樹脂フィルムに張力がかからない状態において行うため、冷却に伴って発生する歪みを樹脂フィルム中に残留応力として残すことが少なく、樹脂フィルムの表面の平坦性を確保することができる。

つまり、テンションフリーを保つことによって、熱収縮を阻害せず、残留歪みを残すことがないため、樹脂フィルムの加熱処理効果を樹脂フィルムに充分に付与することができる。

【0016】

以上のごとく、本発明によれば、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供することができる。

【図面の簡単な説明】

【0017】

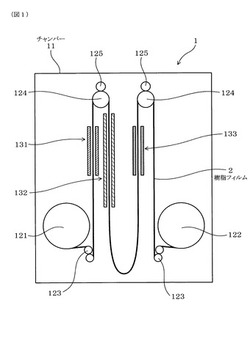

【図1】実施例1における、熱処理装置の説明図。

【図2】実験例1における、熱処理後の水分率を表す線図。

【図3】実験例2における、熱処理時の加熱温度と熱収縮率との関係を表す線図。

【図4】実験例3における、熱処理前後のX線回折データを表す線図。

【図5】実験例4における、(A)熱処理前のITO膜のSEM写真、(A)熱処理後のITO膜のSEM写真。

【発明を実施するための形態】

【0018】

請求項1の発明において、上記樹脂フィルムとしては、例えば、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PE(ポリエチレン)、PP(ポリプロピレン)、PMMA(ポリメタクリル酸メチル樹脂)、PC(ポリカーボネート)、TAC(トリアセチルセルロース)、PI(ポリイミド)、PEEK(ポリエーテルエーテルケトン)、PPS(ポリフェニレンスルファイド)、ナイロン、アートン(登録商標)、ゼオノア(登録商標)等を用いることができる。また、これらの樹脂フィルムに例えば紫外線硬化塗料等からなるハードコート層が形成されていてもよい。また、ハードコート層と樹脂フィルムとの間の密着性を向上させるための傾斜塗料やハードコート塗料密着添加剤を加えてもよい。

【0019】

また、上記樹脂フィルムの厚みは、例えば、10〜250μmとすることができる。また、上記樹脂フィルムの厚みを10〜50μmとした場合、上述の熱処理方法の作用効果

を一層大きく発揮することができる。

【0020】

また、上記樹脂フィルムが延伸フィルムである場合には、特に、本発明にかかる樹脂フィルムの熱処理方法を用いることによって、残留応力の除去を効果的に行うことができる。

また、本発明において、必要に応じて、真空状態にある上記チャンバー内に、例えば、N2、O2、H2、Ar、Xe、Kp、NH3等のガスを適量流しながら加熱処理することも可能である。

【0021】

請求項1に記載の樹脂フィルムの製造方法において、上記樹脂フィルムは、その少なくとも一方の表面に透明導電膜が形成されていることが好ましい(請求項2)。

この場合には、上記透明導電膜の成膜状態を良好にすることができる。すなわち、透明導電膜の低抵抗化、均一性を確保し、結晶化を促進することができる。これにより、後工程で実施されるパターニングするためのエッチング時における耐久性を向上させることができるため、エッチング液の選択性が増加し、エッチング工程の安定化を図ることができる。その結果、抵抗値の均一性を確保し、耐久性を向上させることができる。

上記透明導電膜としては、例えば、スパッタリング方法等によって形成された、ITO(インジウム錫酸化物)、AZO(アルミニウム亜鉛酸化物)、GZO(ガリウム亜鉛酸化物)、SnO2(酸化錫)等を用いることができる。

【0022】

また、上記真空状態は、圧力5×10−2Pa以下の真空度であることが好ましい(請求項3)。

この場合には、樹脂フィルム内の水分、ガス、溶剤等を、より短時間で効果的に除去することができる。また、樹脂フィルム中の残留応力をより短時間で除去することができる。

なお、上記真空度が、5×10−2Paを超える圧力である場合には、樹脂フィルム内の水分、ガス、溶剤等の除去時間を充分に短くすることが困難となり、また、樹脂フィルム中の残留応力の除去時間も充分に短くすることが困難となるおそれがある。

なお、上記真空状態は、圧力5×10−3Pa以下の真空度であることがより好ましい。

また、上記真空引き工程の所要時間の観点から、上記真空状態における圧力は1×10-4Pa以上であることが好ましい。

【0023】

また、上記加熱工程における加熱温度は、上記樹脂フィルムの二次転移温度未満であることが好ましい(請求項4)。

この場合には、熱処理によって樹脂フィルムが変形することを防ぎ、例えば、樹脂フィルム表面のゆず肌やクレータ等が発生することを防ぐことができる。なお、本発明は、上述のごとく、加熱工程において真空状態を保つため、沸点効果により比較的低温での熱処理が可能となり、樹脂フィルムの二次転移温度よりも充分に低温にて効果的な熱処理を行うことが可能となりやすい。

【実施例】

【0024】

(実施例1)

本発明の実施例に係る樹脂フィルムの熱処理方法につき、図1を用いて説明する。

本例の樹脂フィルムの熱処理方法は、樹脂フィルム2の残留応力を取り除くように樹脂フィルム2を熱処理する方法であり、以下のフィルム配置工程と、真空引き工程と、加熱工程と、冷却工程とを有する。

【0025】

上記フィルム配置工程においては、樹脂フィルムをチャンバー11内に配置する。

次いで、上記真空引き工程においては、チャンバー11内を真空状態にする。

次いで、上記加熱工程においては、樹脂フィルム2を加熱する。

次いで、上記冷却工程においては、樹脂フィルム2を冷却する。

そして、加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態(テンションフリー状態)と、チャンバー11内の真空状態とを保つ。

【0026】

上記樹脂フィルムの熱処理方法には、図1に示すような熱処理装置1を用いる。

熱処理装置1は、チャンバー11内に、送り出しローラ121と巻き取りローラ122とを備えており、これらに樹脂フィルム2が巻かれる。送り出しローラ121及び巻き取りローラ122のそれぞれの近傍には、樹脂フィルム2を正常に運行するための補助ローラ123が配置され、樹脂フィルム2がそれぞれずれたり、ゆるんだりしないよう、正しい位置において送り出し、巻き取りされるようにしている。また、送り出しローラ121及び巻き取りローラ122よりも上方位置に、樹脂フィルム2を支承する一対の支承ローラ124が配置されている。各支承ローラ124の上側には、該支承ローラ124との間に樹脂フィルム2を挟持する押さえローラ125が配置されている。

【0027】

送り出しローラ121に近い側の支承ローラ124の下方には、樹脂フィルム2を予備加熱するための予熱部131と、樹脂フィルム2を本加熱するための加熱部132とが配置されている。また、巻き取りローラ122に近い側の支承ローラ124の下方には、樹脂フィルム2を冷却するための冷却部133が配置されている。

【0028】

フィルム配置工程においては、熱処理装置1におけるチャンバー11に、樹脂フィルム2が巻回された送り出しローラ121をセットするとともに、樹脂フィルム2を、適宜、補助ローラ123及び支承ローラ124に係止し、その一端を巻き取りローラ122に取り付ける。このとき、送り出しローラ121から送り出される樹脂フィルム2が、予熱部131、加熱部132、冷却部133を順次通過するように、樹脂フィルム2を配置する。そして、一対の支承ローラ124の間に配置された樹脂フィルム2は、一対の支承ローラ124から垂れ下がった状態にあり、自重以外の力は作用しない状態にある。すなわち、樹脂フィルム2には実質的に張力がかかっていない、いわゆるテンションフリー状態にある。

このテンションフリー状態は、送り出しローラ121及び巻き取りローラ122の回転を適宜制御することによって保つことができる。

なお、本例においては、樹脂フィルム2としては、片面に紫外線硬化塗膜からなるハードコート層を設けた二軸延伸のPETフィルムであり、175μmの厚みのものを用いた。

【0029】

次いで、上記真空引き工程において、チャンバー11内を真空引きし、真空状態とする。このとき、その真空度を、1×10-4〜5×10−2Paとする。本例においては、5×10-2Paとした。

次いで、巻き取りローラ122と送り出しローラ121とを回転させることにより、フィルム2を一定速度で送り出しローラ121から巻き取りローラ122へ移動させる。ここで、予熱部131による予備加熱温度は170℃であり、加熱部132による本加熱温度は150℃とする。これにより、加熱部132において、樹脂フィルム2を150℃×2分間、加熱処理する。また、冷却部133においては、水温20℃の水冷により、樹脂フィルム2を冷却する。この冷却部133を通過する間に、樹脂フィルム2は室温近く(約30℃)まで冷却される。そして、冷却されたのちの樹脂フィルム2が巻き取りローラ122に捲き取られる。

【0030】

加熱工程における加熱温度である150℃は、樹脂フィルム2すなわち二軸延伸のPETの二次転移温度(160℃)未満である。

加熱部132における本加熱(加熱工程)から冷却部133による冷却(冷却工程)までの間、樹脂フィルム2には実質的に張力がかからない状態が保たれている。

【0031】

なお、巻き取られた熱処理後の樹脂フィルム2をスパッタ装置に投入し、その表面にITO等の透明導電膜を形成することにより、高性能の透明導電フィルムを作製することができる。かかる透明導電フィルムは、例えばタッチパネルに用いることができる。

【0032】

次に、本例の作用効果につき説明する。

上記樹脂フィルムの熱処理方法においては、加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態(テンションフリー状態)と、チャンバー11内の真空状態とを保つ。これにより、樹脂フィルム2における残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる。また、樹脂フィルム2に、例えばITO膜が成膜されている場合には、このITO膜の結晶化を促進することができる。

【0033】

すなわち、チャンバー11内の真空状態を保ちながら加熱工程を行うことにより、樹脂フィルム2内の水分、ガス、溶剤等を短時間で効果的に除去することができる。また、樹脂フィルム2中の残留応力を短時間で除去することができる。また、樹脂フィルム2に、例えばITO膜が成膜されている場合には、このITO膜の結晶化を促進することができる。これに伴い、チャンバー11の小型化が可能となり、熱処理装置1の小型化を図ることができる。

【0034】

また、加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態(テンションフリー状態)を保つため、樹脂フィルム2に外力が働かない状態で残留応力を除去することとなり、樹脂フィルム2の表面の平坦性を確保することができる。また、冷却工程を樹脂フィルム2に張力がかからない状態において行うため、冷却に伴って発生する歪みを樹脂フィルム2中に残留応力として残すことが少なく、樹脂フィルム2の表面の平坦性を確保することができる。

【0035】

また、加熱工程における加熱温度は、樹脂フィルム2の二次転移温度未満であるため、熱処理によって樹脂フィルム2が変形することを防ぎ、例えばゆず肌やクレータ等が発生することを防ぐことができる。なお、本例の熱処理方法は、加熱工程において真空状態を保つため、比較的低温での熱処理が可能となり、樹脂フィルム2の二次転移温度よりも充分に低温にて効果的な熱処理を行うことが可能となりやすい。

【0036】

以上のごとく、本例によれば、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供することができる。

【0037】

なお、上記実施例1に示した熱処理方法によって処理した樹脂フィルム2につき、フィルム中の水分量の変化と、熱収縮率の変化を測定したところ、以下のような結果が得られた。

すなわち、処理前の水分率が0.5重量%であったのに対して、処理後の水分率は0.04重量%以下と大きく減少していた。また、処理前の熱収縮率が0.5%であったのに対して、処理後の熱収縮率は0.05%以下に大きく減少していた。ここで、熱収縮率は、上記熱処理方法による処理前後の樹脂フィルムを、150℃×60分、加熱炉にて熱処理したときの寸法変化を、高精度な寸法測定器によって測定した値である。

【0038】

(実験例1)

本例は、図2に示すごとく、上記実施例1に示した本発明の樹脂フィルムの熱処理方法と、大気中において樹脂フィルムに熱風を当てる熱処理方法(特許文献1に記載の方法:比較例1)とで、処理前後の樹脂フィルム中の水分量の変化を比較した例である。

いずれの方法においても、処理前の水分量を0.28重量%とした。また、加熱温度は150℃とし、加熱時間は、種々変更した。

【0039】

そして、各熱処理を行った後の樹脂フィルム中の水分量を、図2のグラフに示す。同図において、符号E1にて示す曲線が実施例1の熱処理後のものを示し、符号C1にて示す曲線が比較例1の熱処理後のものを示す。同図から分かるように、比較例1の熱処理後のものに比べ、実施例1の熱処理後のものの水分量は、極めて短い時間で低下している。

つまり、実施例1の熱処理方法によれば、熱処理時間を大幅に短縮しても、水分を充分に除去することができることが分かる。

【0040】

(実験例2)

本例は、図3に示すごとく、上記実施例1に示した本発明の樹脂フィルムの熱処理方法と、大気中において樹脂フィルムに熱風を当てる熱処理方法(上記比較例1)とで、樹脂フィルムの残留応力の低減効果を比較した例である。

【0041】

図3に、熱処理時における加熱温度と処理後の樹脂フィルムの熱収縮率との関係を、それぞれ、比較例1による試料についての結果(C21〜C24)と本発明(実施例1)による試料についての結果(E2)として示す。同図において、符号E2を付した曲線は、本発明(実施例1)による試料についての結果であり、その処理時間は1分間である。また、符号C21を付した曲線は、比較例1の熱処理を1分間行った試料についての結果であり、符号C22を付した曲線は、比較例1の熱処理を10分間行った試料についての結果であり、符号C23を付した曲線は、比較例1の熱処理を30分間行った試料についての結果であり、符号C24を付した曲線は、比較例1の熱処理を60分間行った試料についての結果である。

【0042】

同図から分かるように、同じ処理時間(1分間)で比較すると、比較例1の熱処理後の試料(C21)に比べ、本発明(実施例1)の熱処理後の試料(E2)の方が、熱収縮率を大幅に小さくすることができる。また、一定のレベル(例えば0.10%未満)まで熱収縮率を低減するために要する時間を比較してみても、比較例1(C22〜C24)に比べて、本発明(E2)は、極めて短時間となっている。

つまり、本発明(実施例1)によれば、残留応力を非常に短時間で低減させることができることが確認された。

すなわち、大気中で熱処理する方法に比較して、本発明は大幅に処理時間を短縮することができることが分かる。

【0043】

(実施例2)

本例は、一方の表面に透明導電膜を形成した後の樹脂フィルム2を、熱処理する方法の例である。

具体的には、他方の面に紫外線硬化塗膜からなるハードコート層を設けた二軸延伸のPETフィルムにおける一方の面に、ITOからなる透明導電膜をスパッタリングによって形成したものを、熱処理装置1にセットする。PETフィルムの厚みは125μmである。

そして、実施例1と同様の条件にて、熱処理を行った。

その他は、実施例1と同様である。

【0044】

本例の熱処理方法によって処理した樹脂フィルム2につき、透明導電膜の表面抵抗値の変化と、5%HCl水溶液中での浸漬によるエッチング時間の変化を測定したところ、以下のような結果が得られた。

すなわち、熱処理前の表面抵抗値が300Ω/□であったのに対して、熱処理後の表面抵抗値は170Ω/□に低下していた。また、熱処理前のエッチング時間が1分以下であったのに対して、熱処理後のエッチング時間は10分以上に大きく伸びていた。つまり、本例の熱処理を行うことによって、透明導電膜の表面抵抗を下げることができると共に、透明導電膜の耐久性を向上させることができた。

その他、実施例1と同様の作用効果を有する。

【0045】

(実験例3)

本例においては、図4に示すごとく、上記実施例2に示す熱処理方法によって、透明導電膜の結晶化が促進されることを確認した。

すなわち、実施例2に示した熱処理の前後における透明導電膜(ITO)について、X線回折によってその結晶の成長を確認した。なお、熱処理は、150℃×2分、行った。

【0046】

熱処理前後の透明導電膜のX線回折データを、図4に示す。同図において、符号C3を付した曲線が熱処理前のデータであり、符号E3を付した曲線が熱処理後のデータである。同図から分かるように、熱処理前のデータ(C3)には、特に回折ピークは表れていないが、熱処理後のデータ(E3)には、(222)面と(400)面において、In2O3のピークが表れている。すなわち、実施例2の熱処理によって、ITOの結晶化が進んでいることが分かる。

(実験例4)

本例は、実験例3と同じ試料において、ITO膜の結晶化の程度をSEM(走査型顕微鏡)にて観察した。その結果を、図5(A)、(B)に示した。図5(A)に示すSEM写真は、未処理品のものであり、この試料を本発明(実施例2)の熱処理方法で真空熱処理したもののSEM写真が、図5(A)に示すものである。

【0047】

未処理品の写真(図5(A))にはITO粒子の結晶部分が丸い小さな白色点状に散らばっているが、処理品の写真(図5(B))はITO膜の結晶化が大幅に促進され、白色点状物が大きく成長しているのが認められる。そして、処理後のもの(図5(B))は、表面状態もやや荒れた状態になり、結晶粒が大きく育っていることが分かる。

この結果から、本発明の熱処理方法による熱処理を行うことにより、透明導電膜の結晶化を大きく促進させることができることが分かる。

【0048】

なお、本発明にかかる樹脂フィルムの熱処理方法は、実施例1、2に示すように透明導電膜を形成する樹脂フィルムを熱処理する場合に限らず、樹脂フィルムへの接着剤の塗布、樹脂フィルム同士の接着等の前処理等、種々の目的に用いることができる。

【符号の説明】

【0049】

1 熱処理装置

11 チャンバー

2 樹脂フィルム

【技術分野】

【0001】

本発明は、樹脂フィルム中に残留する水分、溶剤、オリゴマーや残留応力の除去、及び樹脂フィルム上にスパッタリング方法等で形成されたITO等の透明導電膜の結晶化を促進するため等に樹脂フィルムを熱処理する、樹脂フィルムの熱処理方法に関する。

【背景技術】

【0002】

樹脂フィルム上への透明導電膜に対する高性能化の要求は益々厳しく、特に、太陽電池のみならず、液晶ディスプレイ、有機EL、タッチパネル、携帯電話機、パソコン等に不可欠な機能性の透明導電フィルムにおいては、透明導電膜に対する高性能化の要求が高まっている。

更に、樹脂フィルム上のITO膜等の透明導電膜は、抵抗タイプのタッチパネルでは打点性能や摺動性の要求品質が非常に高く、この要求を満たすためには、ITO等の結晶化度を高くして要求性能を満足することが求められている。また、静電気容量タイプのITO膜等の透明導電膜には、透明度が高く、抵抗値も低く、更に、高品質化のためにエッチングパターンが高繊細化されたために、パターニング時に使用するエッチング液の浸漬時間に耐えられることが要求され、このためには樹脂フィルムと透明導電膜との密着性が良くかつ透明導電膜の高い結晶度が要求されるようになってきている。

【0003】

このような透明導電フィルムは、主としてPET(ポリエチレンテレフタレート)等からなる樹脂フィルムの表面に場合によってはHC(ハードコート)膜と組み合わせてITO(インジュウム錫酸化物)等からなる透明導電膜をスパッタリング等によって形成されるものが主体である。

【0004】

樹脂フィルムとしては、PETより耐熱性等の要求品質が高い場合には、PEN(ポリエチレンナフタレート)、PC(ポリカーボネート)、ゼオノア、アートン、PI(ポリイミド)、PEEK(ポリエーテルエーテルケトン)等の透明フィルムへの拡大が除々に進んでいる。また、最近、透明導電膜としては、GZO(ガリウム亜鉛酸化物)、AZO(アルミニウム亜鉛酸化物)そしてITO粉末入りのコーティング塗膜等各種用途に応じた方法が用いられている。

【0005】

かかる透明導電フィルムの基材フィルムとして用いられている樹脂フィルムは、透明性はもちろんのこと、寸法安定性が良く、水分、ガス、溶剤等の残留分が低いことが、ITO膜等の透明導電膜の樹脂フィルムに対する密着性の向上、透明導電膜の低抵抗化、抵抗値の安定性の確保、及び透明導電膜を構成するITO等の結晶化に大きく寄与することが知られている。このような状況下において、ITO膜等の透明導電膜に要求される高い品質を達成するためには、スパッタリングする前にフィルム中の水分、ガス及び残留溶剤等は出来るだけ少なくすることが求められる。

【0006】

そこで、特許文献1に開示されているように、従来は、大気中で長時間加熱して熱収縮値を出来るだけ小さくしてスパッタリングしていた。しかし、この方法だと水分、ガス及び溶剤等は完全に除去することは出来ない。なぜなら、いくら加熱しても大気中での加熱であるために、この雰囲気中の平衡水分、ガス及び溶剤等は残留しているためフィルムも平衡状態になるだけであるからである。また、樹脂フィルムの熱収縮値を安定化するためには高温で長時間の加熱が必要であるため、この処理に必要なエネルギーは膨大であり、処理装置も非常に大きな加熱炉(例えば、幅3m×長さ50m×高さ3m)を必要とし、価格も極めて高額となる。この装置の中で約150℃×60〜90分もの長時間、樹脂フィルムを巻き戻ししながら加熱しているのが現状である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−275031号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の大気中での加熱炉方法においては、樹脂フィルムに対して水分や溶剤を含んだ雰囲気中で熱風を当てるため、樹脂フィルムから水分やガス、溶剤等を完全に抜くことが困難となる。

そして、樹脂フィルムを熱収縮させて樹脂フィルムの寸法安定性を確保し、水分等を充分に抜くためには、樹脂フィルムの熱処理の時間を長くせざるを得ず、生産性が大きく低下することになる。更には加熱処理装置の大型化を招くことにもなる。

【0009】

また、上記の大気中での加熱炉方法においては、特に、例えば50μm以下の厚みのPETフィルムなど、薄い樹脂フィルムを熱処理する場合、樹脂フィルムにトタンジワや波ジワ等が発生しやすいという問題があった。

【0010】

本発明は、かかる問題点に鑑みてなされたもので、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、樹脂フィルムの残留応力を取り除くように該樹脂フィルムを熱処理する方法であって、

上記樹脂フィルムをチャンバー内に配置するフィルム配置工程と、

次いで、上記チャンバー内を真空状態にする真空引き工程と、

次いで、上記樹脂フィルムを加熱する加熱工程と、

次いで、上記樹脂フィルムを冷却する冷却工程とを有し、

上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態と、上記チャンバー内の真空状態とを保つことを特徴とする樹脂フィルムの熱処理方法にある(請求項1)。

【発明の効果】

【0012】

上記樹脂フィルムの熱処理方法においては、上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態と、上記チャンバー内の真空状態とを保つ。これにより、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に、短時間かつ低温にて行うことができる。

【0013】

すなわち、上記チャンバー内の真空状態を保ちながら上記加熱工程を行うことにより、樹脂フィルム内の水分、ガス、溶剤等を短時間で効果的に除去することができる。また、上記樹脂フィルム中の残留応力を短時間で除去することができる。これに伴い、チャンバーの小型化が可能となり、熱処理装置の小型化を図ることができる。

【0014】

また、真空状態を保ちながら上記加熱工程を行うため、樹脂フィルムからの熱放散が空気中よりも小さく、保温性が非常に良い。また、真空による沸点降下が期待できるため、より効率よく、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を行うことができる。

【0015】

また、上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態を保つため、樹脂フィルムに外力が働かない状態で残留応力を除去することとなり、樹脂フィルムの表面の平坦性を確保することができる。また、上記冷却工程を上記樹脂フィルムに張力がかからない状態において行うため、冷却に伴って発生する歪みを樹脂フィルム中に残留応力として残すことが少なく、樹脂フィルムの表面の平坦性を確保することができる。

つまり、テンションフリーを保つことによって、熱収縮を阻害せず、残留歪みを残すことがないため、樹脂フィルムの加熱処理効果を樹脂フィルムに充分に付与することができる。

【0016】

以上のごとく、本発明によれば、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】実施例1における、熱処理装置の説明図。

【図2】実験例1における、熱処理後の水分率を表す線図。

【図3】実験例2における、熱処理時の加熱温度と熱収縮率との関係を表す線図。

【図4】実験例3における、熱処理前後のX線回折データを表す線図。

【図5】実験例4における、(A)熱処理前のITO膜のSEM写真、(A)熱処理後のITO膜のSEM写真。

【発明を実施するための形態】

【0018】

請求項1の発明において、上記樹脂フィルムとしては、例えば、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PE(ポリエチレン)、PP(ポリプロピレン)、PMMA(ポリメタクリル酸メチル樹脂)、PC(ポリカーボネート)、TAC(トリアセチルセルロース)、PI(ポリイミド)、PEEK(ポリエーテルエーテルケトン)、PPS(ポリフェニレンスルファイド)、ナイロン、アートン(登録商標)、ゼオノア(登録商標)等を用いることができる。また、これらの樹脂フィルムに例えば紫外線硬化塗料等からなるハードコート層が形成されていてもよい。また、ハードコート層と樹脂フィルムとの間の密着性を向上させるための傾斜塗料やハードコート塗料密着添加剤を加えてもよい。

【0019】

また、上記樹脂フィルムの厚みは、例えば、10〜250μmとすることができる。また、上記樹脂フィルムの厚みを10〜50μmとした場合、上述の熱処理方法の作用効果

を一層大きく発揮することができる。

【0020】

また、上記樹脂フィルムが延伸フィルムである場合には、特に、本発明にかかる樹脂フィルムの熱処理方法を用いることによって、残留応力の除去を効果的に行うことができる。

また、本発明において、必要に応じて、真空状態にある上記チャンバー内に、例えば、N2、O2、H2、Ar、Xe、Kp、NH3等のガスを適量流しながら加熱処理することも可能である。

【0021】

請求項1に記載の樹脂フィルムの製造方法において、上記樹脂フィルムは、その少なくとも一方の表面に透明導電膜が形成されていることが好ましい(請求項2)。

この場合には、上記透明導電膜の成膜状態を良好にすることができる。すなわち、透明導電膜の低抵抗化、均一性を確保し、結晶化を促進することができる。これにより、後工程で実施されるパターニングするためのエッチング時における耐久性を向上させることができるため、エッチング液の選択性が増加し、エッチング工程の安定化を図ることができる。その結果、抵抗値の均一性を確保し、耐久性を向上させることができる。

上記透明導電膜としては、例えば、スパッタリング方法等によって形成された、ITO(インジウム錫酸化物)、AZO(アルミニウム亜鉛酸化物)、GZO(ガリウム亜鉛酸化物)、SnO2(酸化錫)等を用いることができる。

【0022】

また、上記真空状態は、圧力5×10−2Pa以下の真空度であることが好ましい(請求項3)。

この場合には、樹脂フィルム内の水分、ガス、溶剤等を、より短時間で効果的に除去することができる。また、樹脂フィルム中の残留応力をより短時間で除去することができる。

なお、上記真空度が、5×10−2Paを超える圧力である場合には、樹脂フィルム内の水分、ガス、溶剤等の除去時間を充分に短くすることが困難となり、また、樹脂フィルム中の残留応力の除去時間も充分に短くすることが困難となるおそれがある。

なお、上記真空状態は、圧力5×10−3Pa以下の真空度であることがより好ましい。

また、上記真空引き工程の所要時間の観点から、上記真空状態における圧力は1×10-4Pa以上であることが好ましい。

【0023】

また、上記加熱工程における加熱温度は、上記樹脂フィルムの二次転移温度未満であることが好ましい(請求項4)。

この場合には、熱処理によって樹脂フィルムが変形することを防ぎ、例えば、樹脂フィルム表面のゆず肌やクレータ等が発生することを防ぐことができる。なお、本発明は、上述のごとく、加熱工程において真空状態を保つため、沸点効果により比較的低温での熱処理が可能となり、樹脂フィルムの二次転移温度よりも充分に低温にて効果的な熱処理を行うことが可能となりやすい。

【実施例】

【0024】

(実施例1)

本発明の実施例に係る樹脂フィルムの熱処理方法につき、図1を用いて説明する。

本例の樹脂フィルムの熱処理方法は、樹脂フィルム2の残留応力を取り除くように樹脂フィルム2を熱処理する方法であり、以下のフィルム配置工程と、真空引き工程と、加熱工程と、冷却工程とを有する。

【0025】

上記フィルム配置工程においては、樹脂フィルムをチャンバー11内に配置する。

次いで、上記真空引き工程においては、チャンバー11内を真空状態にする。

次いで、上記加熱工程においては、樹脂フィルム2を加熱する。

次いで、上記冷却工程においては、樹脂フィルム2を冷却する。

そして、加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態(テンションフリー状態)と、チャンバー11内の真空状態とを保つ。

【0026】

上記樹脂フィルムの熱処理方法には、図1に示すような熱処理装置1を用いる。

熱処理装置1は、チャンバー11内に、送り出しローラ121と巻き取りローラ122とを備えており、これらに樹脂フィルム2が巻かれる。送り出しローラ121及び巻き取りローラ122のそれぞれの近傍には、樹脂フィルム2を正常に運行するための補助ローラ123が配置され、樹脂フィルム2がそれぞれずれたり、ゆるんだりしないよう、正しい位置において送り出し、巻き取りされるようにしている。また、送り出しローラ121及び巻き取りローラ122よりも上方位置に、樹脂フィルム2を支承する一対の支承ローラ124が配置されている。各支承ローラ124の上側には、該支承ローラ124との間に樹脂フィルム2を挟持する押さえローラ125が配置されている。

【0027】

送り出しローラ121に近い側の支承ローラ124の下方には、樹脂フィルム2を予備加熱するための予熱部131と、樹脂フィルム2を本加熱するための加熱部132とが配置されている。また、巻き取りローラ122に近い側の支承ローラ124の下方には、樹脂フィルム2を冷却するための冷却部133が配置されている。

【0028】

フィルム配置工程においては、熱処理装置1におけるチャンバー11に、樹脂フィルム2が巻回された送り出しローラ121をセットするとともに、樹脂フィルム2を、適宜、補助ローラ123及び支承ローラ124に係止し、その一端を巻き取りローラ122に取り付ける。このとき、送り出しローラ121から送り出される樹脂フィルム2が、予熱部131、加熱部132、冷却部133を順次通過するように、樹脂フィルム2を配置する。そして、一対の支承ローラ124の間に配置された樹脂フィルム2は、一対の支承ローラ124から垂れ下がった状態にあり、自重以外の力は作用しない状態にある。すなわち、樹脂フィルム2には実質的に張力がかかっていない、いわゆるテンションフリー状態にある。

このテンションフリー状態は、送り出しローラ121及び巻き取りローラ122の回転を適宜制御することによって保つことができる。

なお、本例においては、樹脂フィルム2としては、片面に紫外線硬化塗膜からなるハードコート層を設けた二軸延伸のPETフィルムであり、175μmの厚みのものを用いた。

【0029】

次いで、上記真空引き工程において、チャンバー11内を真空引きし、真空状態とする。このとき、その真空度を、1×10-4〜5×10−2Paとする。本例においては、5×10-2Paとした。

次いで、巻き取りローラ122と送り出しローラ121とを回転させることにより、フィルム2を一定速度で送り出しローラ121から巻き取りローラ122へ移動させる。ここで、予熱部131による予備加熱温度は170℃であり、加熱部132による本加熱温度は150℃とする。これにより、加熱部132において、樹脂フィルム2を150℃×2分間、加熱処理する。また、冷却部133においては、水温20℃の水冷により、樹脂フィルム2を冷却する。この冷却部133を通過する間に、樹脂フィルム2は室温近く(約30℃)まで冷却される。そして、冷却されたのちの樹脂フィルム2が巻き取りローラ122に捲き取られる。

【0030】

加熱工程における加熱温度である150℃は、樹脂フィルム2すなわち二軸延伸のPETの二次転移温度(160℃)未満である。

加熱部132における本加熱(加熱工程)から冷却部133による冷却(冷却工程)までの間、樹脂フィルム2には実質的に張力がかからない状態が保たれている。

【0031】

なお、巻き取られた熱処理後の樹脂フィルム2をスパッタ装置に投入し、その表面にITO等の透明導電膜を形成することにより、高性能の透明導電フィルムを作製することができる。かかる透明導電フィルムは、例えばタッチパネルに用いることができる。

【0032】

次に、本例の作用効果につき説明する。

上記樹脂フィルムの熱処理方法においては、加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態(テンションフリー状態)と、チャンバー11内の真空状態とを保つ。これにより、樹脂フィルム2における残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる。また、樹脂フィルム2に、例えばITO膜が成膜されている場合には、このITO膜の結晶化を促進することができる。

【0033】

すなわち、チャンバー11内の真空状態を保ちながら加熱工程を行うことにより、樹脂フィルム2内の水分、ガス、溶剤等を短時間で効果的に除去することができる。また、樹脂フィルム2中の残留応力を短時間で除去することができる。また、樹脂フィルム2に、例えばITO膜が成膜されている場合には、このITO膜の結晶化を促進することができる。これに伴い、チャンバー11の小型化が可能となり、熱処理装置1の小型化を図ることができる。

【0034】

また、加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態(テンションフリー状態)を保つため、樹脂フィルム2に外力が働かない状態で残留応力を除去することとなり、樹脂フィルム2の表面の平坦性を確保することができる。また、冷却工程を樹脂フィルム2に張力がかからない状態において行うため、冷却に伴って発生する歪みを樹脂フィルム2中に残留応力として残すことが少なく、樹脂フィルム2の表面の平坦性を確保することができる。

【0035】

また、加熱工程における加熱温度は、樹脂フィルム2の二次転移温度未満であるため、熱処理によって樹脂フィルム2が変形することを防ぎ、例えばゆず肌やクレータ等が発生することを防ぐことができる。なお、本例の熱処理方法は、加熱工程において真空状態を保つため、比較的低温での熱処理が可能となり、樹脂フィルム2の二次転移温度よりも充分に低温にて効果的な熱処理を行うことが可能となりやすい。

【0036】

以上のごとく、本例によれば、樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供することができる。

【0037】

なお、上記実施例1に示した熱処理方法によって処理した樹脂フィルム2につき、フィルム中の水分量の変化と、熱収縮率の変化を測定したところ、以下のような結果が得られた。

すなわち、処理前の水分率が0.5重量%であったのに対して、処理後の水分率は0.04重量%以下と大きく減少していた。また、処理前の熱収縮率が0.5%であったのに対して、処理後の熱収縮率は0.05%以下に大きく減少していた。ここで、熱収縮率は、上記熱処理方法による処理前後の樹脂フィルムを、150℃×60分、加熱炉にて熱処理したときの寸法変化を、高精度な寸法測定器によって測定した値である。

【0038】

(実験例1)

本例は、図2に示すごとく、上記実施例1に示した本発明の樹脂フィルムの熱処理方法と、大気中において樹脂フィルムに熱風を当てる熱処理方法(特許文献1に記載の方法:比較例1)とで、処理前後の樹脂フィルム中の水分量の変化を比較した例である。

いずれの方法においても、処理前の水分量を0.28重量%とした。また、加熱温度は150℃とし、加熱時間は、種々変更した。

【0039】

そして、各熱処理を行った後の樹脂フィルム中の水分量を、図2のグラフに示す。同図において、符号E1にて示す曲線が実施例1の熱処理後のものを示し、符号C1にて示す曲線が比較例1の熱処理後のものを示す。同図から分かるように、比較例1の熱処理後のものに比べ、実施例1の熱処理後のものの水分量は、極めて短い時間で低下している。

つまり、実施例1の熱処理方法によれば、熱処理時間を大幅に短縮しても、水分を充分に除去することができることが分かる。

【0040】

(実験例2)

本例は、図3に示すごとく、上記実施例1に示した本発明の樹脂フィルムの熱処理方法と、大気中において樹脂フィルムに熱風を当てる熱処理方法(上記比較例1)とで、樹脂フィルムの残留応力の低減効果を比較した例である。

【0041】

図3に、熱処理時における加熱温度と処理後の樹脂フィルムの熱収縮率との関係を、それぞれ、比較例1による試料についての結果(C21〜C24)と本発明(実施例1)による試料についての結果(E2)として示す。同図において、符号E2を付した曲線は、本発明(実施例1)による試料についての結果であり、その処理時間は1分間である。また、符号C21を付した曲線は、比較例1の熱処理を1分間行った試料についての結果であり、符号C22を付した曲線は、比較例1の熱処理を10分間行った試料についての結果であり、符号C23を付した曲線は、比較例1の熱処理を30分間行った試料についての結果であり、符号C24を付した曲線は、比較例1の熱処理を60分間行った試料についての結果である。

【0042】

同図から分かるように、同じ処理時間(1分間)で比較すると、比較例1の熱処理後の試料(C21)に比べ、本発明(実施例1)の熱処理後の試料(E2)の方が、熱収縮率を大幅に小さくすることができる。また、一定のレベル(例えば0.10%未満)まで熱収縮率を低減するために要する時間を比較してみても、比較例1(C22〜C24)に比べて、本発明(E2)は、極めて短時間となっている。

つまり、本発明(実施例1)によれば、残留応力を非常に短時間で低減させることができることが確認された。

すなわち、大気中で熱処理する方法に比較して、本発明は大幅に処理時間を短縮することができることが分かる。

【0043】

(実施例2)

本例は、一方の表面に透明導電膜を形成した後の樹脂フィルム2を、熱処理する方法の例である。

具体的には、他方の面に紫外線硬化塗膜からなるハードコート層を設けた二軸延伸のPETフィルムにおける一方の面に、ITOからなる透明導電膜をスパッタリングによって形成したものを、熱処理装置1にセットする。PETフィルムの厚みは125μmである。

そして、実施例1と同様の条件にて、熱処理を行った。

その他は、実施例1と同様である。

【0044】

本例の熱処理方法によって処理した樹脂フィルム2につき、透明導電膜の表面抵抗値の変化と、5%HCl水溶液中での浸漬によるエッチング時間の変化を測定したところ、以下のような結果が得られた。

すなわち、熱処理前の表面抵抗値が300Ω/□であったのに対して、熱処理後の表面抵抗値は170Ω/□に低下していた。また、熱処理前のエッチング時間が1分以下であったのに対して、熱処理後のエッチング時間は10分以上に大きく伸びていた。つまり、本例の熱処理を行うことによって、透明導電膜の表面抵抗を下げることができると共に、透明導電膜の耐久性を向上させることができた。

その他、実施例1と同様の作用効果を有する。

【0045】

(実験例3)

本例においては、図4に示すごとく、上記実施例2に示す熱処理方法によって、透明導電膜の結晶化が促進されることを確認した。

すなわち、実施例2に示した熱処理の前後における透明導電膜(ITO)について、X線回折によってその結晶の成長を確認した。なお、熱処理は、150℃×2分、行った。

【0046】

熱処理前後の透明導電膜のX線回折データを、図4に示す。同図において、符号C3を付した曲線が熱処理前のデータであり、符号E3を付した曲線が熱処理後のデータである。同図から分かるように、熱処理前のデータ(C3)には、特に回折ピークは表れていないが、熱処理後のデータ(E3)には、(222)面と(400)面において、In2O3のピークが表れている。すなわち、実施例2の熱処理によって、ITOの結晶化が進んでいることが分かる。

(実験例4)

本例は、実験例3と同じ試料において、ITO膜の結晶化の程度をSEM(走査型顕微鏡)にて観察した。その結果を、図5(A)、(B)に示した。図5(A)に示すSEM写真は、未処理品のものであり、この試料を本発明(実施例2)の熱処理方法で真空熱処理したもののSEM写真が、図5(A)に示すものである。

【0047】

未処理品の写真(図5(A))にはITO粒子の結晶部分が丸い小さな白色点状に散らばっているが、処理品の写真(図5(B))はITO膜の結晶化が大幅に促進され、白色点状物が大きく成長しているのが認められる。そして、処理後のもの(図5(B))は、表面状態もやや荒れた状態になり、結晶粒が大きく育っていることが分かる。

この結果から、本発明の熱処理方法による熱処理を行うことにより、透明導電膜の結晶化を大きく促進させることができることが分かる。

【0048】

なお、本発明にかかる樹脂フィルムの熱処理方法は、実施例1、2に示すように透明導電膜を形成する樹脂フィルムを熱処理する場合に限らず、樹脂フィルムへの接着剤の塗布、樹脂フィルム同士の接着等の前処理等、種々の目的に用いることができる。

【符号の説明】

【0049】

1 熱処理装置

11 チャンバー

2 樹脂フィルム

【特許請求の範囲】

【請求項1】

樹脂フィルムの残留応力を取り除くように該樹脂フィルムを熱処理する方法であって、

上記樹脂フィルムをチャンバー内に配置するフィルム配置工程と、

次いで、上記チャンバー内を真空状態にする真空引き工程と、

次いで、上記樹脂フィルムを加熱する加熱工程と、

次いで、上記樹脂フィルムを冷却する冷却工程とを有し、

上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態と、上記チャンバー内の真空状態とを保つことを特徴とする樹脂フィルムの熱処理方法。

【請求項2】

請求項1に記載の樹脂フィルムの製造方法において、上記樹脂フィルムは、その少なくとも一方の表面に透明導電膜が形成されていることを特徴とする樹脂フィルムの熱処理方法。

【請求項3】

請求項1又は2に記載の樹脂フィルムの製造方法において、上記真空状態は、圧力5×10−2Pa以下の真空度であることを特徴とする樹脂フィルムの熱処理方法。

【請求項4】

請求項1〜3のいずれか一項に記載の樹脂フィルムの製造方法において、上記加熱工程における加熱温度は、上記樹脂フィルムの二次転移温度未満であることを特徴とする樹脂フィルムの熱処理方法。

【請求項1】

樹脂フィルムの残留応力を取り除くように該樹脂フィルムを熱処理する方法であって、

上記樹脂フィルムをチャンバー内に配置するフィルム配置工程と、

次いで、上記チャンバー内を真空状態にする真空引き工程と、

次いで、上記樹脂フィルムを加熱する加熱工程と、

次いで、上記樹脂フィルムを冷却する冷却工程とを有し、

上記加熱工程から上記冷却工程までの間、上記樹脂フィルムに張力がかからない状態と、上記チャンバー内の真空状態とを保つことを特徴とする樹脂フィルムの熱処理方法。

【請求項2】

請求項1に記載の樹脂フィルムの製造方法において、上記樹脂フィルムは、その少なくとも一方の表面に透明導電膜が形成されていることを特徴とする樹脂フィルムの熱処理方法。

【請求項3】

請求項1又は2に記載の樹脂フィルムの製造方法において、上記真空状態は、圧力5×10−2Pa以下の真空度であることを特徴とする樹脂フィルムの熱処理方法。

【請求項4】

請求項1〜3のいずれか一項に記載の樹脂フィルムの製造方法において、上記加熱工程における加熱温度は、上記樹脂フィルムの二次転移温度未満であることを特徴とする樹脂フィルムの熱処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−71438(P2012−71438A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216479(P2010−216479)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000000147)伊藤忠商事株式会社 (43)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000000147)伊藤忠商事株式会社 (43)

【Fターム(参考)】

[ Back to top ]