積層体及びこの積層体を用いたモールドの製造方法

【課題】均一な微細パターン形状の形成を実現できる積層体、及びこの積層体を用いたモールドの製造方法を提供すること。

【解決手段】積層体(10)は、基材(3)上に設けられた反応防止層(2)と、反応防止層(2)上に設けられた熱反応型レジスト層(1)とを具備し、反応防止層(2)は、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群より少なくとも1つ以上選ばれる材料で構成され、熱反応型レジスト層(1)は、酸化鉛からなる材料で構成される。

【解決手段】積層体(10)は、基材(3)上に設けられた反応防止層(2)と、反応防止層(2)上に設けられた熱反応型レジスト層(1)とを具備し、反応防止層(2)は、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群より少なくとも1つ以上選ばれる材料で構成され、熱反応型レジスト層(1)は、酸化鉛からなる材料で構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細パターン形成に用いられる積層体に関し、特に酸化鉛を含有する熱反応型レジスト層と反応防止層を有する積層体及びこの積層体を用いたモールドの製造方法に関する。

【背景技術】

【0002】

近年、半導体、光学・磁気記録等の分野において高密度化、高集積化等の要求が高まるにつれ、数百nm〜数十nm程度以下の微細パターン加工技術が必須となっている。そこで、これら微細パターン加工を実現するためにマスク・ステッパー、露光、レジスト材料等の各工程の要素技術が盛んに研究されている。

【0003】

例えば、マスク・ステッパーの工程においては、位相シフトマスクと呼ばれる特殊なマスクを用い、光に位相差を与え、干渉の効果により微細パターン加工精度を高める技術や、ステッパー用レンズとウエハーとの間に液体を充填し、レンズを通過した光を大きく屈折させることにより、微細パターン加工を可能にする液浸技術などが検討されている。しかしながら、前者ではマスク開発に莫大なコストが必要なことや、後者では高価な装置が必要になることなど製造コストの削減は非常に困難である。

【0004】

一方、レジスト材料においても多くの検討が進められている。現在、最も一般的なレジスト材料は、紫外光、電子線、X線などの露光光源に反応する光反応型有機レジスト(以下、「フォトレジスト」ともいう)である(例えば、特許文献1、非特許文献1参照)。

【0005】

露光に用いられるレーザー光において、通常レンズで絞り込まれたレーザー光の強度は、図1に示すようなガウス分布形状を示す。このときスポット径は1/e2で定義される。一般的にフォトレジストの反応は、E=hν(E:エネルギー、h:プランク定数、ν:波長)で表されるエネルギーを吸収することよって開始される。したがって、その反応は、光の強度には強く依存せず、むしろ光の波長に依存するため、光の照射された部分(露光部分)は、ほぼ全て反応が生じることになる。このため、フォトレジストを使った場合は、スポット径に対して忠実に露光されることになる。

【0006】

光反応型有機レジストを用いる方法は、数百nm程度の微細なパターンを形成するには非常に有効な方法ではあるが、光反応を用いたフォトレジストを用いるため、さらに微細なパターンを形成するには、 原理的に必要とされるパターンより小さなスポットで露光する必要がある。したがって、露光光源として波長が短いKrFやArFレーザー等を使用せざるを得ない。しかしながら、これらの光源装置は非常に大型でかつ高価なため、製造コスト削減の観点からは不向きである。また、電子線、X線等の露光光源を用いる場合は、露光雰囲気を真空状態にする必要があるため、真空チェンバーを使用する必要があり、コストや大型化の観点からかなりの制限がある。

【0007】

一方、図1で示すような分布を持つレーザー光を物体に照射すると、物体の温度もレーザー光の強度分布と同じガウス分布を示す(図2参照)。このとき、ある温度以上で反応(熱的変質)するレジストである熱反応型レジストを使うと、図2に示すように、所定温度以上になった部分のみ反応が進むため、スポット径より小さな範囲を露光することが可能となる。すなわち、露光光源を短波長化することなく、スポット径よりも微細なパターンを形成することが可能となるので、熱反応型レジストを使うことにより、露光光源波長の影響を小さくすることができる。

【0008】

本発明者らは、熱反応型レジスト材料として酸化鉛を公開している(例えば、特許文献2参照)。酸化鉛はレーザー光を吸収して熱に変換することで熱反応型レジストとして機能し得る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−144995号公報

【特許文献2】国際公開第2010/044400号パンフレット

【非特許文献】

【0010】

【非特許文献1】(株)情報機構 発刊 「最新レジスト材料」 P.59−P.76

【発明の概要】

【発明が解決しようとする課題】

【0011】

熱反応型レジスト材料として用いられる酸化鉛の構成元素である鉛は、多くの材料と低温で反応物を形成しやすい。そのため均一な微細パターン形状の形成に限界があった。

【0012】

本発明は、かかる点に鑑みてなされたものであり、均一な微細パターン形状の形成を実現できる積層体及びこの積層体を用いたモールドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の積層体は、基材上に設けられた反応防止層と、前記反応防止層上に設けられた熱反応型レジスト層とを具備する積層体であって、前記反応防止層は、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群より少なくとも1つ以上選ばれる材料で構成され、前記熱反応型レジスト層は、酸化鉛からなる材料で構成されることを特徴とする。

【0014】

この構成によれば、反応防止層により熱反応型レジスト層と基材との反応を妨げることができ、基材と反応した鉛によってドライエッチングを阻害されることがなくなるため、熱反応型レジスト層による均一な微細パターンの形成を実現できる。

【0015】

上記積層体において、前記反応防止層は、銅(Cu)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)のそれぞれの酸化物並びに炭素(C)及び炭化ホウ素(B4C)の群から1つ以上選択される材料で構成され、前記熱反応型レジスト層は、PbO2、Pb3O4、PbO1.44、Pb2O3、PbO1.55、PbO1.57及びPbOのいずれかの酸化鉛で構成されていてもよい。

【0016】

また、上記積層体において、前記基材と前記反応防止層との間に、ドライエッチング層を具備していてもよい。

【0017】

さらに、上記積層体において、前記ドライエッチング層は、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料で構成されていてもよい。

【0018】

さらに、上記積層体において、前記基材は、石英又はシリコンで構成されていてもよい。

【0019】

本発明のモールドの製造方法は、基材上に、ドライエッチング層、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、前記熱反応レジスト層を露光して現像する工程(2)と、前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、前記熱反応レジスト層をマスクとして前記ドライエッチング層をドライエッチングする工程(4)と、前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とする。

【0020】

本発明のモールドの製造方法は、基材上に、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、前記熱反応レジスト層を露光して現像する工程(2)と、前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、前記熱反応レジスト層をマスクとして前記基材をドライエッチングする工程(4)と、前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とする。

【0021】

上記モールドの製造方法においては、前記工程(1)において、スパッタリング法、蒸着法又はCVD法を用いて積層してもよい。

【0022】

また、上記モールドの製造方法において、前記基材は、平板形状であってもよい。

【0023】

さらに、上記モールドの製造方法において、前記基材は、スリーブ形状であってもよい。

【0024】

さらに、上記モールドの製造方法においては、前記工程(2)において、半導体レーザーを用いて露光してもよい。

【0025】

本発明のモールドは、上記モールドの製造方法により製造されたことを特徴とする。

【発明の効果】

【0026】

本発明の積層体を用いることにより、熱反応型レジスト材料に用いられている鉛と基材の反応を抑制でき、均一な微細パターン形状を作製することができる。さらにその積層体を用いてモールドを製造することができる。

【図面の簡単な説明】

【0027】

【図1】レーザー光の強度分布を示した図である。

【図2】レーザー光を照射された部分の温度分布を示した図である。

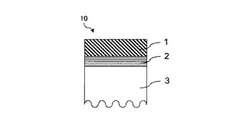

【図3】本発明の実施の形態に係る積層体を示す断面模式図である。

【図4】熱反応型レジスト層に用いられている鉛と基材が反応した様子を示す断面模式図である。

【図5】本発明の実施の形態に係るドライエッチング用の積層体を示す断面模式図である。

【図6】実施例1における積層体の断面形状のSEM写真である。

【図7】比較例1における積層体の断面形状のSEM写真である。

【発明を実施するための形態】

【0028】

本発明の実施の形態について、以下具体的に説明する。

図3は、本発明の一実施の形態に係る積層体10を示す断面模式図である。図3に示すように、積層体10は、基材3上に設けられた反応防止層2と、反応防止層2上に設けられた熱反応型レジスト層1とを具備することを特徴とする。

【0029】

熱反応型レジスト層1は、熱反応型レジスト材料で構成される層である。この熱反応型レジスト材料は、酸化鉛からなる材料で構成されることを特徴とする。一般的に、酸化鉛は、Pb2O、PbO、Pb3O4、PbO1.37、PbO1.44、Pb2O3、PbO1.55、PbO1.57、Pb12O19、Pb5O8、Pb2O3.33、PbO2、Pb0.9802O2、Pb0.9702O2、Pb0.95O2又はPb2O8と、多くの組成をとることが知られている。熱反応型レジスト層1に適用する熱反応型レジスト材料は、熱反応により変化する組成、即ち、熱反応により酸化、還元、分解、昇華、相変化(結晶化、結晶構造変化など)などが生じる組成であれば特に限定なく用いることができる。中でも熱反応により分解や昇華が生じる組成、PbO2、Pb3O4、PbO1.44、Pb2O3、PbO1.55、PbO1.57及びPbOは、急峻な反応により微細パターンを 形成することが可能であり、熱反応型レジスト材料として好適である。また、熱反応により分解が生じるPbO2、Pb3O4、PbO1.44、Pb2O3及びPbO1.55は、熱反応型レジスト材料としてさらに好適である。

【0030】

反応防止層2は、反応防止材料で構成される層である。反応防止層2は、熱反応型レジスト層1に用いられる鉛と基材との反応を防止する目的で設けられる。そのため、反応防止材料は、鉛と反応しない材料であることが求められる。このような反応防止材料として、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群から1つ以上選択される材料を適用できる。

【0031】

反応防止層2を設けない場合、露光時の熱反応等により熱反応型レジスト層1に用いられている鉛の一部が基材と反応して反応物を形成するため、現像工程を経た後も現像されずに残る。図4は、熱反応型レジスト層1に用いられている鉛の一部が基材と反応した様子を示す断面模式図である。図4に示すように、基材3上に直接、熱反応型レジスト層1を設けて熱反応等により露光すると、熱反応型レジスト層1に用いられている鉛の一部が基材3と反応してしまう。この場合、反応した生成物5は、ドライエッチング工程でマスクとして働くため、均一なエッチングが困難になり、均一な微細パターン形成の妨げになる。一方、図3に示すように、反応防止層2を設けた場合には、反応防止層2により熱反応型レジスト層1に用いられている鉛と基板との反応を妨げることができるため、熱反応型レジスト層1による均一な 微細パターンをドライエッチング後も正確に再現することができる。

【0032】

均一な微細パターンの指標は、例えばAFM(原子間力顕微鏡)等の評価装置を用いた表面粗さ(Rz)測定により評価することができる。なおRzとは、JIS B0601(2001年)で規定された方法で計算することができる。反応防止層2を設けない場合、前述の通りドライエッチング工程で生成物5がマスクとして働くため、均一なエッチングが困難になりRzが大きくなる。一方、反応防止層2を設けた場合、生成物5の生成を抑制できるため、均一なエッチングが可能になりRzが小さくなる。均一な微細パターンの指標として、Rzの値で表した場合、約100nmのドライエッチングを実施した後の微細パターン開口部のRzの値が、50nm以下であり、好ましくは40nm以下であり、より好ましくは30nm以下であり、最も好ましくは、20nm以下である。Rzの値が小さい程均一な微細パターンが得られていることになる。

【0033】

反応防止層2を構成する反応防止材料及び熱反応型レジスト層1を構成する熱反応型レジスト材料には、添加剤を添加することができる。添加剤を添加することにより、反応防止材料の現像特性の改善や材料粒子の微細化が可能となる。また、添加剤を添加することにより、熱反応型レジスト材料の材料粒子の 微細化が可能となる。例えば、反応防止材料としてZnを選択した場合、現像特性や結晶粒子径を調整する目的で、GaやAlなどを添加することができる。

【0034】

熱反応型レジスト層1は、露光により熱反応型レジスト材料を変質させ、現像液にて変質部又は未変質部のどちらかを溶解することで微細パターンを形成する。熱反応型レジスト層1と基材3との間に設けられた反応防止層2は、現像により開口した熱反応型レジスト層1のパターンを転写することができる。パターン転写の方法としては、現像液を作用させるウエットエッチングや、ガスを作用させるドライエッチングなどを用いることができる。ウエットエッチングに用いることのできる反応防止層2用の現像液は、熱反応型レジスト層1が溶解しない現像液であれば特に限定はなく、例えば、酸、アルカリ溶液等を用いることができる。酸溶液として、塩酸、硫酸、硝酸、燐酸、酢酸、シュウ酸、フッ酸、硝酸アンモニウム、塩化アンモニウムなどの一般的な溶液を単独又は混合溶液として用いることができる。また、アルカリ溶液として、水酸化ナトリウム、 水酸化カリウム、炭酸ナトリウム、アンモニア、TMAH(水酸化テトラメチルアンモニウム)などの一般的な溶液を単独又は混合溶液として用いることができる。しかしながら、熱反応型レジスト層1を構成する材料である酸化鉛は、弱酸性又はアルカリ溶液で現像することが好ましいため、反応防止層2も弱アルカリ性又はアルカリ溶液で現像することが好ましい。また、現像液中に過酸化水素や過酸化マンガンなどの電位調整剤などを加えることも可能である。さらに、現像液中に界面活性剤などを添加して濡れ性を向上させることも可能である。

【0035】

また、熱反応型レジスト層1と反応防止層2を同時に溶解することができる現像液を用いると、プロセスを短縮できるため効率が良い。この場合には、熱反応型レジスト層1を構成する熱反応型レジスト材料として、PbO2、Pb3O4、PbO1.44、Pb2O3及びPbO1.55からなる群から1つ以上選択される材料、反応防止層2を構成する反応防止材料として、酸化亜鉛、アルミニウムドープ酸化亜鉛及びガリウムドープ酸化亜鉛からなる群から1つ以上選択される材料、現像液として、水酸化ナトリウム、水酸化カリウム、水酸化テトラメチルアンモニウム(TMAH)及び塩化アンモニウムからなる群から1つ以上選択される溶液、の組合せが好適である。

【0036】

一方、ドライエッチングで、反応防止層2を開口する場合は、エッチングガスやエッチング圧力を熱反応型レジスト層1がドライエッチングされない条件で選択することが好ましい。ドライエッチングに用いることができるガスとしては、例えば、CF4、CHF3、C2F6、C3F8、C4F6、C4F8、C4F10、C5F8、C5F10、CH2F2及びCCl2F2等のフルオロカーボン並びにこれらガスにAr、O2、H2、N2及びCO等のガスを混合したもの並びにO2を単独で適用することができる。反応防止層2に炭素系材料を用いた場合は、O2を単独で用いることが好ましい。

【0037】

上述の熱反応型レジスト層1及び反応防止層2を具備する積層体10を用いることにより、均一な微細パターンを形成することが可能となる。

【0038】

また、本実施の形態に係る積層体には、ドライエッチング層を設けることも可能である。図5は、ドライエッチング用の積層体20を示す断面模式図である。図5に示すように、積層体20は、基材3上に設けられたドライエッチング層4と、ドライエッチング層4上に設けられた反応防止層2と、反応防止層2上に設けられた熱反応型レジスト層1とを具備した3層構造を有することを特徴とする。ドライエッチング層4を設けることにより、露光、現像工程を経て開口した均一な微細パターンをマスクとしてドライエッチング層4をドライエッチングすることができ、微細パターンを転写できる。

【0039】

ドライエッチング層4は、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料で構成されることを特徴とする。これらの材料から選択されることで、容易にドライエッチングが可能であり、目的の微細パターンを形成することが可能である。なお、ドライエッチング層4は、ドライエッチングで容易にエッチングされる材料であれば特に制限はなく、ゲルマニウム(Ge)、テルル(Te)及びリン(P)並びにこれらの酸化物、窒化物及び炭化物並びにモリブデン(Mo)及びタングステン(W)の珪化物等も用いることができる。しかしながら、成膜の容易性、経時安定性、強度、コスト等の観点から、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料が最も好ましい。

【0040】

ここで、反応防止層2がドライエッチング可能な材料からなる層の場合は、ドライエッチング層4を新たに配する必要はなく、反応防止層2がドライエッチング層4の役目を担うことができる。

【0041】

さらには、ドライエッチング層4を配する代わりに、ドライエッチング可能な基材3を使用することで、基材3がドライエッチング層4の役目を担うため、ドライエッチング層4を配する手間を省くことできる。すなわち、積層体10は、ドライエッチング可能な石英又はシリコンで構成される基材3上に形成されることを特徴とする。

【0042】

一般に、光学材料やフィルム等では、微細パターンのアスペクト比(溝の深さを溝の開口幅で除した値)が高いものが要求され、時にはアスペクト比が10以上のものが求められることもある。しかしながら、積層体においては、熱反応型レジスト層1の厚さがそのまま膜厚方向の溝の深さになるため、深く溝を形成するためには、熱反応型レジスト層1を厚くする必要がある。しかし、熱反応型レジスト層1が厚くなることにより、露光による膜厚方向への均一性が失われてしまい、結果として、深さ方向だけでなく、膜面方向の微細パターンの加工精度も低下してしまうという課題がある。

【0043】

通常、深さ方向に均一にエッチングするためにはドライエッチングによる加工が用いられる。そこで、熱反応型レジスト層1の下方に形成したい溝深さ分の厚みのドライエッチング層4を予め成膜しておき、露光、現像しパターン形状を付与された熱反応型レジスト層1をマスクとして、ドライエッチング層4に深い溝を形成する手法が考えられる。この方法を用いることで、必要に応じたアスペクト比の微細パターンを作製することができるため、応用面での展開を広げることができる。このように、微細パターンで、かつ、溝の深さを深くしたパターンを形成したい場合は、熱反応型レジスト層1の下層にドライエッチング層4を設けるかあるいはドライエッチング可能な基材3を用いた積層体を用いて微細パターンの形状設計を行うことができる。

【0044】

本発明のドライエッチングに用いられる好適なエッチングガスは、熱反応型レジスト層1及びドライエッチング層4又は基材3を構成する材料に応じて種々選択することができ、何ら制限を受けるものでは無いが、例えば、CF4、CHF3、C2F6、C3F8、C4F6、C4F8、C4F10、C5F8、C5F10、CH2F2、CCl2F2等のフルオロカーボン及びこれらのガスの混合物や前記ガスにAr、O2、H2、N2、CO等のガスを混合したもの、またHBr、NF3、SF6、CF3Br、HBr、HCl、HI、BBr3、BCI3、CI2、SiCl4の混合ガスやこれらにAr、O2、H2、N2、CO等のガスを混合したものを適用することができる。

【0045】

さらに、上記のエッチングガスの種類、組成及びエッチング温度といった条件を最適化することによって、レジストマスクの耐性やエッチング層のエッチング方向を制御することができる。

【0046】

本発明において露光に用いられるレーザーは、KrFやArFレーザーなどのエキシマレーザーや半導体レーザー、電子線、X線等を挙げることができる。しかし、KrFやArFレーザーなどのエキシマレーザーは装置が非常に大型で高価なこと、電子線、X線などは真空チェンバーを使用する必要があることからコストや大型化の観点からかなりの制限がある。したがって、光源装置が小型化でき、安価である半導体レーザーを用いることが好ましい。本発明の熱反応型レジスト層1は、半導体レーザーでも十分に微細パターンを形成することが可能である。

【0047】

次に、本実施の形態に係る積層体10を用いたモールドの製造方法を説明する。

工程(1)基材3上に反応防止層2を成膜し、反応防止層2上に熱反応型レジスト層1を成膜する。

工程(2)熱反応型レジスト層1を露光し、露光部分(又は未露光部分)を現像して開口部を形成する。

工程(3)現像又はドライエッチングにより熱反応型レジスト層1の開口部を用いて反応防止層2に開口する。

工程(4)熱反応型レジスト層1をマスクとして、基材3をドライエッチング処理して、微細パターンを形成する。

工程(5)熱反応型レジスト層1及び反応防止層2を除去して、モールドを製造する。

【0048】

続いて、本実施の形態に係る積層体20を用いたモールドの製造方法を説明する。

工程(1)基材3上にドライエッチング層4を成膜し、ドライエッチング層4上に反応防止層2を成膜し、反応防止層2上に熱反応型レジスト層1を成膜する。

工程(2)熱反応型レジスト層1を露光し、露光部分(又は未露光部分)を現像して開口部を形成する。

工程(3)現像又はドライエッチングにより熱反応型レジスト層1の開口部を用いて反応防止層2に開口する。

工程(4)熱反応型レジスト層1をマスクとして、ドライエッチング層4をドライエッチング処理して、微細パターンを形成する。

工程(5)熱反応型レジスト層1及び反応防止層2を除去して、モールドを製造する。

【0049】

続いて、ドライエッチング工程による微細パターン設計について説明する。

本実施の形態のモールドの製造工程においては、ドライエッチング可能な材料で基材3を構成することや、基材3上にドライエッチング層4を設けることで、パターンの加工深さを自由に制御でき、かつ、熱反応型レジスト層1の厚みを加工に最適な膜厚に選択することができる。すなわち、ドライエッチング層4の厚みを制御することで、加工深さを自由に制御できる。また、加工深さはドライエッチング層4で制御できることから、熱反応型レジスト層1は、露光や現像が容易な膜厚にできる。

【0050】

また、熱反応型レジスト層1上に熱吸収層を積層することもできる。熱吸収層は、熱反応型レジスト層1における光の吸収特性の選択範囲を広げる。通常、熱反応型レジスト層1は広い波長域で吸収を持つ材料で構成される場合が多いが、材料によっては半導体レーザーの波長、例えば405nm近傍に光学的に吸収を持たないこともある。その場合、熱吸収層にてレーザーのエネルギーを吸収し熱に変換することで、その熱によって熱反応型レジスト層1を反応させることが可能となる。本発明における熱吸収層に用いる材料としては、レーザーの波長域で光吸収性を有する材料、例えば、C、Mg、Al、Si、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ge、Se、Zr、Nb、Mo、Pd、Ag、In、Sn、Sb、Te、Hf、Ta、W、Pt、Au、Pb及びBiからなる群から選ばれた元素又はその合金などが好適であり、これらの元素からなる酸化物、窒化物、硫化物若しくは炭化物又はその混合物でもよい。

【0051】

さらに必要に応じて、熱反応型レジスト層1は、放熱設計、断熱設計とすることができる。放熱設計は、レーザーの照射によって昇温された部分の熱エネルギーをできるだけ早く逃がす必要があるときに設計する。放熱設計は、熱が篭ることで、露光による熱反応のスポット形状より広い領域で熱による反応が進行してしまい、所望の形状が得られない場合に有効である。一方、断熱設計は、レーザーの照射によって昇温された部分の熱エネルギーの散逸を防止する必要があるときに設計する。通常、モールドは加工性に富む金属やガラス等で作製される。ところが金属やガラスは熱伝導率が高いため、レーザーの照射によって昇温された部分の熱エネルギーがモールドに逃げる現象が起こり得る。したがって、露光部分を熱反応型レジスト層1の反応温度に昇温するためには、より大きな出力のレーザーが必要となる。レーザーの高出力化は、光学部品の大型化やレーザー寿命の低下に繋がり好ましくない。そこで、断熱設計により、モールド側に熱絶縁層を設けることで熱の散逸を防ぎ、レーザーのエネルギーをより効率良く使えるようになる。

【0052】

基材3は、平板形状又はスリーブ(ロール、ドラム)形状であることを特徴とする。したがって、本実施の形態に係るモールドの形状は、平板形状又はスリーブ形状である。光ディスクの原盤やナノインプリントなどで用いられるモールドの多くは小型で平板形状であるため、簡単な装置により転写することが可能である。大面積に転写する場合には大型のモールドを作製する必要があるが、大型のモールド全面に均一にパターンを付与する必要がある、転写時にモールド全面に均一にプレス圧力をかける必要がある、大型のモールドをきれいに離型する必要がある、などの問題がある。一方、スリーブ形状は、大面積にパターンを転写できる特徴があるが、レーザー加工や機械加工法を使ってサブミクロン(1μm以下)のサイズのパターンを形成することは非常に困難であった。しかし、本実施の形態に係るモールドは、スリーブ形状の基材3を用いることができるため、微細なパターンを形成することができる。

【0053】

熱反応型レジスト層1は、スパッタリング法、蒸着法又はCVD法を用いて成膜することが好ましい。熱反応型レジスト層1を構成する熱反応型レジスト材料は、数十nmレベルの微細パターン加工が可能であるため、微細パターンサイズによっては、成膜時の熱反応型レジスト材料の膜厚分布、表面の凹凸が非常に大きく影響することが考えられる。スパッタリング法、蒸着法又はCVD法を用いた成膜方法を採用することで、これらの影響を抑制できる。

【0054】

ドライエッチング工程に用いられる装置は、真空中でドライエッチングガスが導入でき、プラズマが形成でき、エッチング処理ができるものであれば特に制限はないが、市販のドライエッチング装置、RIE(反応性イオンエッチング)装置、ICP(誘導結合プラズマ)装置などを用いることができる。ドライエッチング処理を行うガス種、時間、電力などは、レジスト材料の種類、エッチング層の種類、エッチング層の厚み、エッチング層のエッチングレートなどによって適宜決定し得る。

【0055】

最終的に、本実施の形態に係るモールドを得るためには、熱反応型レジスト層1を除去する必要がある。熱反応型レジスト層1の除去方法は、ドライエッチング層4に影響がなければ特に制限はなく、例えば、ウエットエッチング、ドライエッチングなどを用いることができる。

【0056】

以下、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は以下の実施例に限定されない。

【0057】

(実施例1)

熱反応型レジスト材料としてPb3O4を選択し、反応防止材料として酸化スズを選択した。基材には50mmφの石英平板基材を選択した。

【0058】

まず、石英平板基材上にスパッタリング法によりスズターゲットを用いて表1の条件で反応防止層を5nm成膜した。続いてPb3O4ターゲットを用いて表1中の条件で熱反応型レジスト層を20nm成膜した。

【表1】

【0059】

以上のように成膜した積層体を以下の条件で露光した。

露光用半導体レーザー波長:405nm

レンズ開口数:0.85

露光レーザーパワー:1mW〜10mW

送りピッチ:150nm〜350nm

【0060】

露光中にレーザーの強度を変調させることで、さまざまな形状やパターンを作製できるが、実験では露光精度を確かめるために、パターンとして連続の溝形状を使用した。形成する形状としては、目的とする用途によっては孤立した円形、楕円形状等でも構わず、本発明は露光形状によって何ら制限を受けるものではない。

【0061】

続いて、上記露光機によって露光された熱反応型レジスト材料の現像を行った。現像にはウエット工程による現像を適用し、pH12のTMAH水溶液で室温において1分間の条件で、熱反応型レジスト材料の現像を行った。

【0062】

このように現像された積層体の表面形状と断面形状を、SEM(走査型電子顕微鏡)にて観察したところ、表1に示す開口幅(nm)と深さ(nm)がパターンとして形成されていた。さらに積層体の露光部下層を、TEM−EDX(透過型電子顕微鏡‐エネルギー分散型X線分光法)にて元素分析を行ったところ、鉛の存在は確認できなかった。

【0063】

次に、パターンが形成された熱反応型レジスト層をマスクとして、基材をドライエッチングした。図6は、エッチング後の断面形状のSEM写真である。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。エッチング後に再度、SEMにて表面形状と断面形状(図6参照)を観察したところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、表面粗さ(Rz)は30nmと小さく、基材はマスクの幅形状を反映した均一なパターンが形成されていた。

【0064】

(比較例1)

実施例1と同様の成膜条件によって、石英平板基材上に熱反応型レジスト層を成膜した。続いて、実施例1と同様の露光条件によって、熱反応型レジスト層を露光した後、実施例1と同様の現像条件によって、熱反応型レジスト層を現像した。

【0065】

このように現像された積層体の表面形状と断面形状を、SEM( 走査型電子顕微鏡)にて観察したところ、表1に示す開口幅(nm)と深さ(nm)がパターンとして形成されていた。さらに積層体の露光部下層を、TEM−EDX( 透過型電子顕微鏡‐エネルギー分散型X線分光法)にて元素分析を行ったところ、開口部底部と石英基材との界面に鉛のシグナルが観察され、鉛が残渣として残っていることが確認された。

【0066】

次に、パターンが形成された熱反応型レジスト層をマスクとして、基材をドライエッチングした。図7は、エッチング後の断面形状のSEM写真である。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。エッチング後に再度、SEMにて表面形状と断面形状(図7参照)を観察したところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察されたが、表面粗さ(Rz)は60nmと大きく、パターンは不均一であった。これは残渣がマスクとなったことによる不均一なエッチングが生じたためである。

【0067】

(実施例2)

熱反応型レジスト材料としてPb3O4を選択し、反応防止材料として酸化亜鉛を選択し、ドライエッチング材料としてSiO2を選択した。基材には50mmφの 石英平板基材を選択した。

【0068】

まず、石英平板基材上にスパッタリング法によりSiO2ターゲットを用いて表1の条件でドライエッチング層を150nm成膜した。続いて、酸化亜鉛ターゲットを用いて表1中の条件で反応防止層を5nm成膜した。さらに、Pb3O4ターゲットを用いて表1中の条件で熱反応型レジスト層を20nm成膜した。

【0069】

以上のように成膜した積層体を以下の条件で露光した。

露光用半導体レーザー波長:405nm

レンズ開口数:0.85

露光レーザーパワー:1mW〜10mW

送りピッチ:150nm〜350nm

【0070】

露光中にレーザーの強度を変調させることで、さまざまな形状やパターンを作製できるが、実験では露光精度を確かめるために、パターンとして連続の溝形状を使用した。形成する形状としては、目的とする用途によっては孤立した円形、楕円形状等でも構わず、本発明は露光形状によって何ら制限を受けるものではない。

【0071】

続いて、上記露光機によって露光された熱反応型レジスト材料及び、反応防止材料の現像を行った。現像にはウエット工程による現像を適用し、pH12のTMAH水溶液で室温において1分間の条件で、熱反応型レジスト材料及び反応防止材料の現像を同時に行った。

【0072】

このように現像された積層体を、SEM(走査型電子顕微鏡)にて表面形状と断面形状を観察したところ、表1に示す開口幅(nm)と深さ(nm)がパターンとして形成されていた。

【0073】

次に、パターンが形成された熱反応型レジスト層をマスクとして、ドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4+C4F8(70:30vol%)を用い、処理ガス圧を5Pa、処理電力を300W、処理時間5分の条件で行った。エッチング後に再度、SEM(走査型電子顕微鏡)にて表面形状と断面形状を観察したところ、表1に示すアスペクト比を有するエッチング層深さ(nm)で、表面粗さ(Rz)は20nmと小さく、均一な微細パターンが観察され、ドライエッチング層はマスクの幅形状を反映してパターンが形成されていた。

【0074】

(実施例3)

熱反応型レジスト材料としてPbO2を選択し、反応防止材料としてアルミニウムドープ酸化亜鉛を選択した。基材にはΦ80mmで長さ400mmの石英スリーブ基材を選択した。

【0075】

まず、石英スリーブ基材上にスパッタリング法により アルミニウムドープ酸化亜鉛を用いて表1中の条件で反応防止層を10nm成膜した。さらに、PbOターゲットを用いて表1中の条件でPbO2組成の熱反応型レジスト材層を20nm成膜した。なお、別途成膜された熱反応型レジスト材料のXRD分析を行った所、PbO2に帰属される回折ピークを確認した。

【0076】

以上のように成膜した積層体を下記条件で露光した。

露光用半導体レーザー波長:405nm

レンズ開口数:0.85

露光レーザーパワー:1mW〜10mW

送りピッチ:150nm〜350nm

回転速度:700rpm

【0077】

続いて、上記露光機によって露光された熱反応型レジスト材料及び、反応防止材料の現像を行った。現像にはウエット工程による現像を適用し、pH12のTMAH水溶液で室温において3分間の条件で、熱反応型レジスト材料及び反応防止材料の現像を同時に行った。

【0078】

次に、パターンが形成された熱反応型レジスト層をマスクとして、ドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧を5Pa、処理電力を300W、処理時間5分の条件で行った。次に、これらパターンが付与された基材から熱反応型レジスト層及び反応防止層を剥離したものをモールドとして用いて、UV硬化樹脂を使って表面形状をフィルムに転写させたところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、表面粗さ(Rz)は20nmと小さく、ドライエッチング層はマスクの幅形状を反映した均一な微細パターンが形成されていた。

【0079】

(実施例4)

熱反応型レジスト材料としてPbO2を選択し、反応防止材料としてB4Cを選択した。基材にはΦ80mmで長さ400mmの石英スリーブ基材を選択した。

【0080】

まず、石英スリーブ基材上にスパッタリング法によりB4Cを用いて表1中の条件で反応防止層を20nm成膜した。さらに、PbOターゲットを用いて表1中の条件でPbO2組成の熱反応型レジスト材層を20nm成膜した。なお、別途成膜された熱反応型レジスト材料のXRD分析を行った所、PbO2に帰属される回折ピークを確認した。

【0081】

以上のように成膜した積層体を実施例3と同様に露光した。

【0082】

続いて、上記露光機によって露光された熱反応型レジスト材料の現像を行った。現像にはウエット工程を適用し、pH5.7の塩化アンモニウム水溶液で室温において15分の条件で、熱反応型レジスト材料の現像を行った。その後、開口したパターンをマスクとして、ドライエッチングによるB4Cのエッチングを行った。ドライエッチングは、エッチングガスとしてO2を用い、処理ガス圧5Pa、処理電力300W、処理時間30秒の条件で行った。

【0083】

次に、パターンが形成された熱反応型レジスト層をマスクとして、ドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。次に、これらパターンが付与された基材から熱反応型レジスト層及び反応防止層を剥離したものをモールドとして用いて、UV硬化樹脂を使って表面形状をフィルムに転写させたところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、ドライエッチング層はマスクの幅形状を反映してパターンが形成されていた。

【0084】

(実施例5)

熱反応型レジスト材料としてPbOを選択し、反応防止材料としてアルミニウムドープ酸化亜鉛を選択した。基材にはΦ80mmで長さ400mmの石英スリーブ基材を選択した。

【0085】

まず石英スリーブ基材上にスパッタリング法により アルミニウムドープ酸化亜鉛を用いて表1中の条件で反応防止層を10nm成膜した。さらにPbOターゲットを用いて表1中の条件でPbO組成の熱反応型レジスト材層を20nm成膜した。

【0086】

以上のように成膜した積層体を実施例3と同様に露光した。

【0087】

熱反応型レジスト層を構成するPbOは露光により昇華したため、現像は反応防止層に用いたアルミニウムドープ酸化亜鉛のみ実施した。現像にはウエット工程を適用した。反応防止材料の現像は、pH12のTMAH水溶液で室温において1分間の条件で行った。

【0088】

次に、パターンが形成された熱反応型レジスト層をマスクとしてドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。次に、これらパターンが付与された基材から熱反応型レジスト層及び反応防止層を剥離したものをモールドとして用いて、UV硬化樹脂を使って表面形状をフィルムに転写させたところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、表面粗さ(Rz)は20nmと小さく、ドライエッチング層はマスクの幅形状を反映した均一な微細パターンが形成されていた。

【産業上の利用可能性】

【0089】

本発明に係る熱反応型レジスト材料は、レーザー露光により分解反応が生じることで、均一な微細パターンからランダムな微細パターンまで様々なパターン形状が作製可能であるため、光学材料等の様々な分野での応用が可能である。

【符号の説明】

【0090】

1 熱反応型レジスト層

2 反応防止層

3 基材

4 ドライエッチング層

5 生成物

10,20 積層体

【技術分野】

【0001】

本発明は、微細パターン形成に用いられる積層体に関し、特に酸化鉛を含有する熱反応型レジスト層と反応防止層を有する積層体及びこの積層体を用いたモールドの製造方法に関する。

【背景技術】

【0002】

近年、半導体、光学・磁気記録等の分野において高密度化、高集積化等の要求が高まるにつれ、数百nm〜数十nm程度以下の微細パターン加工技術が必須となっている。そこで、これら微細パターン加工を実現するためにマスク・ステッパー、露光、レジスト材料等の各工程の要素技術が盛んに研究されている。

【0003】

例えば、マスク・ステッパーの工程においては、位相シフトマスクと呼ばれる特殊なマスクを用い、光に位相差を与え、干渉の効果により微細パターン加工精度を高める技術や、ステッパー用レンズとウエハーとの間に液体を充填し、レンズを通過した光を大きく屈折させることにより、微細パターン加工を可能にする液浸技術などが検討されている。しかしながら、前者ではマスク開発に莫大なコストが必要なことや、後者では高価な装置が必要になることなど製造コストの削減は非常に困難である。

【0004】

一方、レジスト材料においても多くの検討が進められている。現在、最も一般的なレジスト材料は、紫外光、電子線、X線などの露光光源に反応する光反応型有機レジスト(以下、「フォトレジスト」ともいう)である(例えば、特許文献1、非特許文献1参照)。

【0005】

露光に用いられるレーザー光において、通常レンズで絞り込まれたレーザー光の強度は、図1に示すようなガウス分布形状を示す。このときスポット径は1/e2で定義される。一般的にフォトレジストの反応は、E=hν(E:エネルギー、h:プランク定数、ν:波長)で表されるエネルギーを吸収することよって開始される。したがって、その反応は、光の強度には強く依存せず、むしろ光の波長に依存するため、光の照射された部分(露光部分)は、ほぼ全て反応が生じることになる。このため、フォトレジストを使った場合は、スポット径に対して忠実に露光されることになる。

【0006】

光反応型有機レジストを用いる方法は、数百nm程度の微細なパターンを形成するには非常に有効な方法ではあるが、光反応を用いたフォトレジストを用いるため、さらに微細なパターンを形成するには、 原理的に必要とされるパターンより小さなスポットで露光する必要がある。したがって、露光光源として波長が短いKrFやArFレーザー等を使用せざるを得ない。しかしながら、これらの光源装置は非常に大型でかつ高価なため、製造コスト削減の観点からは不向きである。また、電子線、X線等の露光光源を用いる場合は、露光雰囲気を真空状態にする必要があるため、真空チェンバーを使用する必要があり、コストや大型化の観点からかなりの制限がある。

【0007】

一方、図1で示すような分布を持つレーザー光を物体に照射すると、物体の温度もレーザー光の強度分布と同じガウス分布を示す(図2参照)。このとき、ある温度以上で反応(熱的変質)するレジストである熱反応型レジストを使うと、図2に示すように、所定温度以上になった部分のみ反応が進むため、スポット径より小さな範囲を露光することが可能となる。すなわち、露光光源を短波長化することなく、スポット径よりも微細なパターンを形成することが可能となるので、熱反応型レジストを使うことにより、露光光源波長の影響を小さくすることができる。

【0008】

本発明者らは、熱反応型レジスト材料として酸化鉛を公開している(例えば、特許文献2参照)。酸化鉛はレーザー光を吸収して熱に変換することで熱反応型レジストとして機能し得る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−144995号公報

【特許文献2】国際公開第2010/044400号パンフレット

【非特許文献】

【0010】

【非特許文献1】(株)情報機構 発刊 「最新レジスト材料」 P.59−P.76

【発明の概要】

【発明が解決しようとする課題】

【0011】

熱反応型レジスト材料として用いられる酸化鉛の構成元素である鉛は、多くの材料と低温で反応物を形成しやすい。そのため均一な微細パターン形状の形成に限界があった。

【0012】

本発明は、かかる点に鑑みてなされたものであり、均一な微細パターン形状の形成を実現できる積層体及びこの積層体を用いたモールドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の積層体は、基材上に設けられた反応防止層と、前記反応防止層上に設けられた熱反応型レジスト層とを具備する積層体であって、前記反応防止層は、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群より少なくとも1つ以上選ばれる材料で構成され、前記熱反応型レジスト層は、酸化鉛からなる材料で構成されることを特徴とする。

【0014】

この構成によれば、反応防止層により熱反応型レジスト層と基材との反応を妨げることができ、基材と反応した鉛によってドライエッチングを阻害されることがなくなるため、熱反応型レジスト層による均一な微細パターンの形成を実現できる。

【0015】

上記積層体において、前記反応防止層は、銅(Cu)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)のそれぞれの酸化物並びに炭素(C)及び炭化ホウ素(B4C)の群から1つ以上選択される材料で構成され、前記熱反応型レジスト層は、PbO2、Pb3O4、PbO1.44、Pb2O3、PbO1.55、PbO1.57及びPbOのいずれかの酸化鉛で構成されていてもよい。

【0016】

また、上記積層体において、前記基材と前記反応防止層との間に、ドライエッチング層を具備していてもよい。

【0017】

さらに、上記積層体において、前記ドライエッチング層は、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料で構成されていてもよい。

【0018】

さらに、上記積層体において、前記基材は、石英又はシリコンで構成されていてもよい。

【0019】

本発明のモールドの製造方法は、基材上に、ドライエッチング層、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、前記熱反応レジスト層を露光して現像する工程(2)と、前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、前記熱反応レジスト層をマスクとして前記ドライエッチング層をドライエッチングする工程(4)と、前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とする。

【0020】

本発明のモールドの製造方法は、基材上に、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、前記熱反応レジスト層を露光して現像する工程(2)と、前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、前記熱反応レジスト層をマスクとして前記基材をドライエッチングする工程(4)と、前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とする。

【0021】

上記モールドの製造方法においては、前記工程(1)において、スパッタリング法、蒸着法又はCVD法を用いて積層してもよい。

【0022】

また、上記モールドの製造方法において、前記基材は、平板形状であってもよい。

【0023】

さらに、上記モールドの製造方法において、前記基材は、スリーブ形状であってもよい。

【0024】

さらに、上記モールドの製造方法においては、前記工程(2)において、半導体レーザーを用いて露光してもよい。

【0025】

本発明のモールドは、上記モールドの製造方法により製造されたことを特徴とする。

【発明の効果】

【0026】

本発明の積層体を用いることにより、熱反応型レジスト材料に用いられている鉛と基材の反応を抑制でき、均一な微細パターン形状を作製することができる。さらにその積層体を用いてモールドを製造することができる。

【図面の簡単な説明】

【0027】

【図1】レーザー光の強度分布を示した図である。

【図2】レーザー光を照射された部分の温度分布を示した図である。

【図3】本発明の実施の形態に係る積層体を示す断面模式図である。

【図4】熱反応型レジスト層に用いられている鉛と基材が反応した様子を示す断面模式図である。

【図5】本発明の実施の形態に係るドライエッチング用の積層体を示す断面模式図である。

【図6】実施例1における積層体の断面形状のSEM写真である。

【図7】比較例1における積層体の断面形状のSEM写真である。

【発明を実施するための形態】

【0028】

本発明の実施の形態について、以下具体的に説明する。

図3は、本発明の一実施の形態に係る積層体10を示す断面模式図である。図3に示すように、積層体10は、基材3上に設けられた反応防止層2と、反応防止層2上に設けられた熱反応型レジスト層1とを具備することを特徴とする。

【0029】

熱反応型レジスト層1は、熱反応型レジスト材料で構成される層である。この熱反応型レジスト材料は、酸化鉛からなる材料で構成されることを特徴とする。一般的に、酸化鉛は、Pb2O、PbO、Pb3O4、PbO1.37、PbO1.44、Pb2O3、PbO1.55、PbO1.57、Pb12O19、Pb5O8、Pb2O3.33、PbO2、Pb0.9802O2、Pb0.9702O2、Pb0.95O2又はPb2O8と、多くの組成をとることが知られている。熱反応型レジスト層1に適用する熱反応型レジスト材料は、熱反応により変化する組成、即ち、熱反応により酸化、還元、分解、昇華、相変化(結晶化、結晶構造変化など)などが生じる組成であれば特に限定なく用いることができる。中でも熱反応により分解や昇華が生じる組成、PbO2、Pb3O4、PbO1.44、Pb2O3、PbO1.55、PbO1.57及びPbOは、急峻な反応により微細パターンを 形成することが可能であり、熱反応型レジスト材料として好適である。また、熱反応により分解が生じるPbO2、Pb3O4、PbO1.44、Pb2O3及びPbO1.55は、熱反応型レジスト材料としてさらに好適である。

【0030】

反応防止層2は、反応防止材料で構成される層である。反応防止層2は、熱反応型レジスト層1に用いられる鉛と基材との反応を防止する目的で設けられる。そのため、反応防止材料は、鉛と反応しない材料であることが求められる。このような反応防止材料として、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群から1つ以上選択される材料を適用できる。

【0031】

反応防止層2を設けない場合、露光時の熱反応等により熱反応型レジスト層1に用いられている鉛の一部が基材と反応して反応物を形成するため、現像工程を経た後も現像されずに残る。図4は、熱反応型レジスト層1に用いられている鉛の一部が基材と反応した様子を示す断面模式図である。図4に示すように、基材3上に直接、熱反応型レジスト層1を設けて熱反応等により露光すると、熱反応型レジスト層1に用いられている鉛の一部が基材3と反応してしまう。この場合、反応した生成物5は、ドライエッチング工程でマスクとして働くため、均一なエッチングが困難になり、均一な微細パターン形成の妨げになる。一方、図3に示すように、反応防止層2を設けた場合には、反応防止層2により熱反応型レジスト層1に用いられている鉛と基板との反応を妨げることができるため、熱反応型レジスト層1による均一な 微細パターンをドライエッチング後も正確に再現することができる。

【0032】

均一な微細パターンの指標は、例えばAFM(原子間力顕微鏡)等の評価装置を用いた表面粗さ(Rz)測定により評価することができる。なおRzとは、JIS B0601(2001年)で規定された方法で計算することができる。反応防止層2を設けない場合、前述の通りドライエッチング工程で生成物5がマスクとして働くため、均一なエッチングが困難になりRzが大きくなる。一方、反応防止層2を設けた場合、生成物5の生成を抑制できるため、均一なエッチングが可能になりRzが小さくなる。均一な微細パターンの指標として、Rzの値で表した場合、約100nmのドライエッチングを実施した後の微細パターン開口部のRzの値が、50nm以下であり、好ましくは40nm以下であり、より好ましくは30nm以下であり、最も好ましくは、20nm以下である。Rzの値が小さい程均一な微細パターンが得られていることになる。

【0033】

反応防止層2を構成する反応防止材料及び熱反応型レジスト層1を構成する熱反応型レジスト材料には、添加剤を添加することができる。添加剤を添加することにより、反応防止材料の現像特性の改善や材料粒子の微細化が可能となる。また、添加剤を添加することにより、熱反応型レジスト材料の材料粒子の 微細化が可能となる。例えば、反応防止材料としてZnを選択した場合、現像特性や結晶粒子径を調整する目的で、GaやAlなどを添加することができる。

【0034】

熱反応型レジスト層1は、露光により熱反応型レジスト材料を変質させ、現像液にて変質部又は未変質部のどちらかを溶解することで微細パターンを形成する。熱反応型レジスト層1と基材3との間に設けられた反応防止層2は、現像により開口した熱反応型レジスト層1のパターンを転写することができる。パターン転写の方法としては、現像液を作用させるウエットエッチングや、ガスを作用させるドライエッチングなどを用いることができる。ウエットエッチングに用いることのできる反応防止層2用の現像液は、熱反応型レジスト層1が溶解しない現像液であれば特に限定はなく、例えば、酸、アルカリ溶液等を用いることができる。酸溶液として、塩酸、硫酸、硝酸、燐酸、酢酸、シュウ酸、フッ酸、硝酸アンモニウム、塩化アンモニウムなどの一般的な溶液を単独又は混合溶液として用いることができる。また、アルカリ溶液として、水酸化ナトリウム、 水酸化カリウム、炭酸ナトリウム、アンモニア、TMAH(水酸化テトラメチルアンモニウム)などの一般的な溶液を単独又は混合溶液として用いることができる。しかしながら、熱反応型レジスト層1を構成する材料である酸化鉛は、弱酸性又はアルカリ溶液で現像することが好ましいため、反応防止層2も弱アルカリ性又はアルカリ溶液で現像することが好ましい。また、現像液中に過酸化水素や過酸化マンガンなどの電位調整剤などを加えることも可能である。さらに、現像液中に界面活性剤などを添加して濡れ性を向上させることも可能である。

【0035】

また、熱反応型レジスト層1と反応防止層2を同時に溶解することができる現像液を用いると、プロセスを短縮できるため効率が良い。この場合には、熱反応型レジスト層1を構成する熱反応型レジスト材料として、PbO2、Pb3O4、PbO1.44、Pb2O3及びPbO1.55からなる群から1つ以上選択される材料、反応防止層2を構成する反応防止材料として、酸化亜鉛、アルミニウムドープ酸化亜鉛及びガリウムドープ酸化亜鉛からなる群から1つ以上選択される材料、現像液として、水酸化ナトリウム、水酸化カリウム、水酸化テトラメチルアンモニウム(TMAH)及び塩化アンモニウムからなる群から1つ以上選択される溶液、の組合せが好適である。

【0036】

一方、ドライエッチングで、反応防止層2を開口する場合は、エッチングガスやエッチング圧力を熱反応型レジスト層1がドライエッチングされない条件で選択することが好ましい。ドライエッチングに用いることができるガスとしては、例えば、CF4、CHF3、C2F6、C3F8、C4F6、C4F8、C4F10、C5F8、C5F10、CH2F2及びCCl2F2等のフルオロカーボン並びにこれらガスにAr、O2、H2、N2及びCO等のガスを混合したもの並びにO2を単独で適用することができる。反応防止層2に炭素系材料を用いた場合は、O2を単独で用いることが好ましい。

【0037】

上述の熱反応型レジスト層1及び反応防止層2を具備する積層体10を用いることにより、均一な微細パターンを形成することが可能となる。

【0038】

また、本実施の形態に係る積層体には、ドライエッチング層を設けることも可能である。図5は、ドライエッチング用の積層体20を示す断面模式図である。図5に示すように、積層体20は、基材3上に設けられたドライエッチング層4と、ドライエッチング層4上に設けられた反応防止層2と、反応防止層2上に設けられた熱反応型レジスト層1とを具備した3層構造を有することを特徴とする。ドライエッチング層4を設けることにより、露光、現像工程を経て開口した均一な微細パターンをマスクとしてドライエッチング層4をドライエッチングすることができ、微細パターンを転写できる。

【0039】

ドライエッチング層4は、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料で構成されることを特徴とする。これらの材料から選択されることで、容易にドライエッチングが可能であり、目的の微細パターンを形成することが可能である。なお、ドライエッチング層4は、ドライエッチングで容易にエッチングされる材料であれば特に制限はなく、ゲルマニウム(Ge)、テルル(Te)及びリン(P)並びにこれらの酸化物、窒化物及び炭化物並びにモリブデン(Mo)及びタングステン(W)の珪化物等も用いることができる。しかしながら、成膜の容易性、経時安定性、強度、コスト等の観点から、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料が最も好ましい。

【0040】

ここで、反応防止層2がドライエッチング可能な材料からなる層の場合は、ドライエッチング層4を新たに配する必要はなく、反応防止層2がドライエッチング層4の役目を担うことができる。

【0041】

さらには、ドライエッチング層4を配する代わりに、ドライエッチング可能な基材3を使用することで、基材3がドライエッチング層4の役目を担うため、ドライエッチング層4を配する手間を省くことできる。すなわち、積層体10は、ドライエッチング可能な石英又はシリコンで構成される基材3上に形成されることを特徴とする。

【0042】

一般に、光学材料やフィルム等では、微細パターンのアスペクト比(溝の深さを溝の開口幅で除した値)が高いものが要求され、時にはアスペクト比が10以上のものが求められることもある。しかしながら、積層体においては、熱反応型レジスト層1の厚さがそのまま膜厚方向の溝の深さになるため、深く溝を形成するためには、熱反応型レジスト層1を厚くする必要がある。しかし、熱反応型レジスト層1が厚くなることにより、露光による膜厚方向への均一性が失われてしまい、結果として、深さ方向だけでなく、膜面方向の微細パターンの加工精度も低下してしまうという課題がある。

【0043】

通常、深さ方向に均一にエッチングするためにはドライエッチングによる加工が用いられる。そこで、熱反応型レジスト層1の下方に形成したい溝深さ分の厚みのドライエッチング層4を予め成膜しておき、露光、現像しパターン形状を付与された熱反応型レジスト層1をマスクとして、ドライエッチング層4に深い溝を形成する手法が考えられる。この方法を用いることで、必要に応じたアスペクト比の微細パターンを作製することができるため、応用面での展開を広げることができる。このように、微細パターンで、かつ、溝の深さを深くしたパターンを形成したい場合は、熱反応型レジスト層1の下層にドライエッチング層4を設けるかあるいはドライエッチング可能な基材3を用いた積層体を用いて微細パターンの形状設計を行うことができる。

【0044】

本発明のドライエッチングに用いられる好適なエッチングガスは、熱反応型レジスト層1及びドライエッチング層4又は基材3を構成する材料に応じて種々選択することができ、何ら制限を受けるものでは無いが、例えば、CF4、CHF3、C2F6、C3F8、C4F6、C4F8、C4F10、C5F8、C5F10、CH2F2、CCl2F2等のフルオロカーボン及びこれらのガスの混合物や前記ガスにAr、O2、H2、N2、CO等のガスを混合したもの、またHBr、NF3、SF6、CF3Br、HBr、HCl、HI、BBr3、BCI3、CI2、SiCl4の混合ガスやこれらにAr、O2、H2、N2、CO等のガスを混合したものを適用することができる。

【0045】

さらに、上記のエッチングガスの種類、組成及びエッチング温度といった条件を最適化することによって、レジストマスクの耐性やエッチング層のエッチング方向を制御することができる。

【0046】

本発明において露光に用いられるレーザーは、KrFやArFレーザーなどのエキシマレーザーや半導体レーザー、電子線、X線等を挙げることができる。しかし、KrFやArFレーザーなどのエキシマレーザーは装置が非常に大型で高価なこと、電子線、X線などは真空チェンバーを使用する必要があることからコストや大型化の観点からかなりの制限がある。したがって、光源装置が小型化でき、安価である半導体レーザーを用いることが好ましい。本発明の熱反応型レジスト層1は、半導体レーザーでも十分に微細パターンを形成することが可能である。

【0047】

次に、本実施の形態に係る積層体10を用いたモールドの製造方法を説明する。

工程(1)基材3上に反応防止層2を成膜し、反応防止層2上に熱反応型レジスト層1を成膜する。

工程(2)熱反応型レジスト層1を露光し、露光部分(又は未露光部分)を現像して開口部を形成する。

工程(3)現像又はドライエッチングにより熱反応型レジスト層1の開口部を用いて反応防止層2に開口する。

工程(4)熱反応型レジスト層1をマスクとして、基材3をドライエッチング処理して、微細パターンを形成する。

工程(5)熱反応型レジスト層1及び反応防止層2を除去して、モールドを製造する。

【0048】

続いて、本実施の形態に係る積層体20を用いたモールドの製造方法を説明する。

工程(1)基材3上にドライエッチング層4を成膜し、ドライエッチング層4上に反応防止層2を成膜し、反応防止層2上に熱反応型レジスト層1を成膜する。

工程(2)熱反応型レジスト層1を露光し、露光部分(又は未露光部分)を現像して開口部を形成する。

工程(3)現像又はドライエッチングにより熱反応型レジスト層1の開口部を用いて反応防止層2に開口する。

工程(4)熱反応型レジスト層1をマスクとして、ドライエッチング層4をドライエッチング処理して、微細パターンを形成する。

工程(5)熱反応型レジスト層1及び反応防止層2を除去して、モールドを製造する。

【0049】

続いて、ドライエッチング工程による微細パターン設計について説明する。

本実施の形態のモールドの製造工程においては、ドライエッチング可能な材料で基材3を構成することや、基材3上にドライエッチング層4を設けることで、パターンの加工深さを自由に制御でき、かつ、熱反応型レジスト層1の厚みを加工に最適な膜厚に選択することができる。すなわち、ドライエッチング層4の厚みを制御することで、加工深さを自由に制御できる。また、加工深さはドライエッチング層4で制御できることから、熱反応型レジスト層1は、露光や現像が容易な膜厚にできる。

【0050】

また、熱反応型レジスト層1上に熱吸収層を積層することもできる。熱吸収層は、熱反応型レジスト層1における光の吸収特性の選択範囲を広げる。通常、熱反応型レジスト層1は広い波長域で吸収を持つ材料で構成される場合が多いが、材料によっては半導体レーザーの波長、例えば405nm近傍に光学的に吸収を持たないこともある。その場合、熱吸収層にてレーザーのエネルギーを吸収し熱に変換することで、その熱によって熱反応型レジスト層1を反応させることが可能となる。本発明における熱吸収層に用いる材料としては、レーザーの波長域で光吸収性を有する材料、例えば、C、Mg、Al、Si、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ge、Se、Zr、Nb、Mo、Pd、Ag、In、Sn、Sb、Te、Hf、Ta、W、Pt、Au、Pb及びBiからなる群から選ばれた元素又はその合金などが好適であり、これらの元素からなる酸化物、窒化物、硫化物若しくは炭化物又はその混合物でもよい。

【0051】

さらに必要に応じて、熱反応型レジスト層1は、放熱設計、断熱設計とすることができる。放熱設計は、レーザーの照射によって昇温された部分の熱エネルギーをできるだけ早く逃がす必要があるときに設計する。放熱設計は、熱が篭ることで、露光による熱反応のスポット形状より広い領域で熱による反応が進行してしまい、所望の形状が得られない場合に有効である。一方、断熱設計は、レーザーの照射によって昇温された部分の熱エネルギーの散逸を防止する必要があるときに設計する。通常、モールドは加工性に富む金属やガラス等で作製される。ところが金属やガラスは熱伝導率が高いため、レーザーの照射によって昇温された部分の熱エネルギーがモールドに逃げる現象が起こり得る。したがって、露光部分を熱反応型レジスト層1の反応温度に昇温するためには、より大きな出力のレーザーが必要となる。レーザーの高出力化は、光学部品の大型化やレーザー寿命の低下に繋がり好ましくない。そこで、断熱設計により、モールド側に熱絶縁層を設けることで熱の散逸を防ぎ、レーザーのエネルギーをより効率良く使えるようになる。

【0052】

基材3は、平板形状又はスリーブ(ロール、ドラム)形状であることを特徴とする。したがって、本実施の形態に係るモールドの形状は、平板形状又はスリーブ形状である。光ディスクの原盤やナノインプリントなどで用いられるモールドの多くは小型で平板形状であるため、簡単な装置により転写することが可能である。大面積に転写する場合には大型のモールドを作製する必要があるが、大型のモールド全面に均一にパターンを付与する必要がある、転写時にモールド全面に均一にプレス圧力をかける必要がある、大型のモールドをきれいに離型する必要がある、などの問題がある。一方、スリーブ形状は、大面積にパターンを転写できる特徴があるが、レーザー加工や機械加工法を使ってサブミクロン(1μm以下)のサイズのパターンを形成することは非常に困難であった。しかし、本実施の形態に係るモールドは、スリーブ形状の基材3を用いることができるため、微細なパターンを形成することができる。

【0053】

熱反応型レジスト層1は、スパッタリング法、蒸着法又はCVD法を用いて成膜することが好ましい。熱反応型レジスト層1を構成する熱反応型レジスト材料は、数十nmレベルの微細パターン加工が可能であるため、微細パターンサイズによっては、成膜時の熱反応型レジスト材料の膜厚分布、表面の凹凸が非常に大きく影響することが考えられる。スパッタリング法、蒸着法又はCVD法を用いた成膜方法を採用することで、これらの影響を抑制できる。

【0054】

ドライエッチング工程に用いられる装置は、真空中でドライエッチングガスが導入でき、プラズマが形成でき、エッチング処理ができるものであれば特に制限はないが、市販のドライエッチング装置、RIE(反応性イオンエッチング)装置、ICP(誘導結合プラズマ)装置などを用いることができる。ドライエッチング処理を行うガス種、時間、電力などは、レジスト材料の種類、エッチング層の種類、エッチング層の厚み、エッチング層のエッチングレートなどによって適宜決定し得る。

【0055】

最終的に、本実施の形態に係るモールドを得るためには、熱反応型レジスト層1を除去する必要がある。熱反応型レジスト層1の除去方法は、ドライエッチング層4に影響がなければ特に制限はなく、例えば、ウエットエッチング、ドライエッチングなどを用いることができる。

【0056】

以下、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は以下の実施例に限定されない。

【0057】

(実施例1)

熱反応型レジスト材料としてPb3O4を選択し、反応防止材料として酸化スズを選択した。基材には50mmφの石英平板基材を選択した。

【0058】

まず、石英平板基材上にスパッタリング法によりスズターゲットを用いて表1の条件で反応防止層を5nm成膜した。続いてPb3O4ターゲットを用いて表1中の条件で熱反応型レジスト層を20nm成膜した。

【表1】

【0059】

以上のように成膜した積層体を以下の条件で露光した。

露光用半導体レーザー波長:405nm

レンズ開口数:0.85

露光レーザーパワー:1mW〜10mW

送りピッチ:150nm〜350nm

【0060】

露光中にレーザーの強度を変調させることで、さまざまな形状やパターンを作製できるが、実験では露光精度を確かめるために、パターンとして連続の溝形状を使用した。形成する形状としては、目的とする用途によっては孤立した円形、楕円形状等でも構わず、本発明は露光形状によって何ら制限を受けるものではない。

【0061】

続いて、上記露光機によって露光された熱反応型レジスト材料の現像を行った。現像にはウエット工程による現像を適用し、pH12のTMAH水溶液で室温において1分間の条件で、熱反応型レジスト材料の現像を行った。

【0062】

このように現像された積層体の表面形状と断面形状を、SEM(走査型電子顕微鏡)にて観察したところ、表1に示す開口幅(nm)と深さ(nm)がパターンとして形成されていた。さらに積層体の露光部下層を、TEM−EDX(透過型電子顕微鏡‐エネルギー分散型X線分光法)にて元素分析を行ったところ、鉛の存在は確認できなかった。

【0063】

次に、パターンが形成された熱反応型レジスト層をマスクとして、基材をドライエッチングした。図6は、エッチング後の断面形状のSEM写真である。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。エッチング後に再度、SEMにて表面形状と断面形状(図6参照)を観察したところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、表面粗さ(Rz)は30nmと小さく、基材はマスクの幅形状を反映した均一なパターンが形成されていた。

【0064】

(比較例1)

実施例1と同様の成膜条件によって、石英平板基材上に熱反応型レジスト層を成膜した。続いて、実施例1と同様の露光条件によって、熱反応型レジスト層を露光した後、実施例1と同様の現像条件によって、熱反応型レジスト層を現像した。

【0065】

このように現像された積層体の表面形状と断面形状を、SEM( 走査型電子顕微鏡)にて観察したところ、表1に示す開口幅(nm)と深さ(nm)がパターンとして形成されていた。さらに積層体の露光部下層を、TEM−EDX( 透過型電子顕微鏡‐エネルギー分散型X線分光法)にて元素分析を行ったところ、開口部底部と石英基材との界面に鉛のシグナルが観察され、鉛が残渣として残っていることが確認された。

【0066】

次に、パターンが形成された熱反応型レジスト層をマスクとして、基材をドライエッチングした。図7は、エッチング後の断面形状のSEM写真である。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。エッチング後に再度、SEMにて表面形状と断面形状(図7参照)を観察したところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察されたが、表面粗さ(Rz)は60nmと大きく、パターンは不均一であった。これは残渣がマスクとなったことによる不均一なエッチングが生じたためである。

【0067】

(実施例2)

熱反応型レジスト材料としてPb3O4を選択し、反応防止材料として酸化亜鉛を選択し、ドライエッチング材料としてSiO2を選択した。基材には50mmφの 石英平板基材を選択した。

【0068】

まず、石英平板基材上にスパッタリング法によりSiO2ターゲットを用いて表1の条件でドライエッチング層を150nm成膜した。続いて、酸化亜鉛ターゲットを用いて表1中の条件で反応防止層を5nm成膜した。さらに、Pb3O4ターゲットを用いて表1中の条件で熱反応型レジスト層を20nm成膜した。

【0069】

以上のように成膜した積層体を以下の条件で露光した。

露光用半導体レーザー波長:405nm

レンズ開口数:0.85

露光レーザーパワー:1mW〜10mW

送りピッチ:150nm〜350nm

【0070】

露光中にレーザーの強度を変調させることで、さまざまな形状やパターンを作製できるが、実験では露光精度を確かめるために、パターンとして連続の溝形状を使用した。形成する形状としては、目的とする用途によっては孤立した円形、楕円形状等でも構わず、本発明は露光形状によって何ら制限を受けるものではない。

【0071】

続いて、上記露光機によって露光された熱反応型レジスト材料及び、反応防止材料の現像を行った。現像にはウエット工程による現像を適用し、pH12のTMAH水溶液で室温において1分間の条件で、熱反応型レジスト材料及び反応防止材料の現像を同時に行った。

【0072】

このように現像された積層体を、SEM(走査型電子顕微鏡)にて表面形状と断面形状を観察したところ、表1に示す開口幅(nm)と深さ(nm)がパターンとして形成されていた。

【0073】

次に、パターンが形成された熱反応型レジスト層をマスクとして、ドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4+C4F8(70:30vol%)を用い、処理ガス圧を5Pa、処理電力を300W、処理時間5分の条件で行った。エッチング後に再度、SEM(走査型電子顕微鏡)にて表面形状と断面形状を観察したところ、表1に示すアスペクト比を有するエッチング層深さ(nm)で、表面粗さ(Rz)は20nmと小さく、均一な微細パターンが観察され、ドライエッチング層はマスクの幅形状を反映してパターンが形成されていた。

【0074】

(実施例3)

熱反応型レジスト材料としてPbO2を選択し、反応防止材料としてアルミニウムドープ酸化亜鉛を選択した。基材にはΦ80mmで長さ400mmの石英スリーブ基材を選択した。

【0075】

まず、石英スリーブ基材上にスパッタリング法により アルミニウムドープ酸化亜鉛を用いて表1中の条件で反応防止層を10nm成膜した。さらに、PbOターゲットを用いて表1中の条件でPbO2組成の熱反応型レジスト材層を20nm成膜した。なお、別途成膜された熱反応型レジスト材料のXRD分析を行った所、PbO2に帰属される回折ピークを確認した。

【0076】

以上のように成膜した積層体を下記条件で露光した。

露光用半導体レーザー波長:405nm

レンズ開口数:0.85

露光レーザーパワー:1mW〜10mW

送りピッチ:150nm〜350nm

回転速度:700rpm

【0077】

続いて、上記露光機によって露光された熱反応型レジスト材料及び、反応防止材料の現像を行った。現像にはウエット工程による現像を適用し、pH12のTMAH水溶液で室温において3分間の条件で、熱反応型レジスト材料及び反応防止材料の現像を同時に行った。

【0078】

次に、パターンが形成された熱反応型レジスト層をマスクとして、ドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧を5Pa、処理電力を300W、処理時間5分の条件で行った。次に、これらパターンが付与された基材から熱反応型レジスト層及び反応防止層を剥離したものをモールドとして用いて、UV硬化樹脂を使って表面形状をフィルムに転写させたところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、表面粗さ(Rz)は20nmと小さく、ドライエッチング層はマスクの幅形状を反映した均一な微細パターンが形成されていた。

【0079】

(実施例4)

熱反応型レジスト材料としてPbO2を選択し、反応防止材料としてB4Cを選択した。基材にはΦ80mmで長さ400mmの石英スリーブ基材を選択した。

【0080】

まず、石英スリーブ基材上にスパッタリング法によりB4Cを用いて表1中の条件で反応防止層を20nm成膜した。さらに、PbOターゲットを用いて表1中の条件でPbO2組成の熱反応型レジスト材層を20nm成膜した。なお、別途成膜された熱反応型レジスト材料のXRD分析を行った所、PbO2に帰属される回折ピークを確認した。

【0081】

以上のように成膜した積層体を実施例3と同様に露光した。

【0082】

続いて、上記露光機によって露光された熱反応型レジスト材料の現像を行った。現像にはウエット工程を適用し、pH5.7の塩化アンモニウム水溶液で室温において15分の条件で、熱反応型レジスト材料の現像を行った。その後、開口したパターンをマスクとして、ドライエッチングによるB4Cのエッチングを行った。ドライエッチングは、エッチングガスとしてO2を用い、処理ガス圧5Pa、処理電力300W、処理時間30秒の条件で行った。

【0083】

次に、パターンが形成された熱反応型レジスト層をマスクとして、ドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。次に、これらパターンが付与された基材から熱反応型レジスト層及び反応防止層を剥離したものをモールドとして用いて、UV硬化樹脂を使って表面形状をフィルムに転写させたところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、ドライエッチング層はマスクの幅形状を反映してパターンが形成されていた。

【0084】

(実施例5)

熱反応型レジスト材料としてPbOを選択し、反応防止材料としてアルミニウムドープ酸化亜鉛を選択した。基材にはΦ80mmで長さ400mmの石英スリーブ基材を選択した。

【0085】

まず石英スリーブ基材上にスパッタリング法により アルミニウムドープ酸化亜鉛を用いて表1中の条件で反応防止層を10nm成膜した。さらにPbOターゲットを用いて表1中の条件でPbO組成の熱反応型レジスト材層を20nm成膜した。

【0086】

以上のように成膜した積層体を実施例3と同様に露光した。

【0087】

熱反応型レジスト層を構成するPbOは露光により昇華したため、現像は反応防止層に用いたアルミニウムドープ酸化亜鉛のみ実施した。現像にはウエット工程を適用した。反応防止材料の現像は、pH12のTMAH水溶液で室温において1分間の条件で行った。

【0088】

次に、パターンが形成された熱反応型レジスト層をマスクとしてドライエッチング層をドライエッチングした。ドライエッチングは、エッチングガスとしてCF4を用い、処理ガス圧5Pa、処理電力300W、処理時間5分の条件で行った。次に、これらパターンが付与された基材から熱反応型レジスト層及び反応防止層を剥離したものをモールドとして用いて、UV硬化樹脂を使って表面形状をフィルムに転写させたところ、表1に示すアスペクト比を有するエッチング層深さ(nm)の均一な微細パターンが観察され、表面粗さ(Rz)は20nmと小さく、ドライエッチング層はマスクの幅形状を反映した均一な微細パターンが形成されていた。

【産業上の利用可能性】

【0089】

本発明に係る熱反応型レジスト材料は、レーザー露光により分解反応が生じることで、均一な微細パターンからランダムな微細パターンまで様々なパターン形状が作製可能であるため、光学材料等の様々な分野での応用が可能である。

【符号の説明】

【0090】

1 熱反応型レジスト層

2 反応防止層

3 基材

4 ドライエッチング層

5 生成物

10,20 積層体

【特許請求の範囲】

【請求項1】

基材上に設けられた反応防止層と、前記反応防止層上に設けられた熱反応型レジスト層とを具備する積層体であって、

前記反応防止層は、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群より少なくとも1つ以上選ばれる材料で構成され、

前記熱反応型レジスト層は、酸化鉛からなる材料で構成されることを特徴とする積層体。

【請求項2】

前記反応防止層は、銅(Cu)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)のそれぞれの酸化物並びに炭素(C)及び炭化ホウ素(B4C)の群から1つ以上選択される材料で構成され、

前記熱反応型レジスト層は、PbO2、Pb3O4、PbO1.44、Pb2O3、PbO1.55、PbO1.57及びPbOのいずれかの酸化鉛で構成されることを特徴とする請求項1記載の積層体。

【請求項3】

前記基材と前記反応防止層との間に、ドライエッチング層を具備することを特徴とする請求項1又は請求項2記載の積層体。

【請求項4】

前記ドライエッチング層は、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料で構成されることを特徴とする請求項3記載の積層体。

【請求項5】

前記基材は、石英又はシリコンで構成されることを特徴とする請求項1又は請求項2記載の積層体。

【請求項6】

基材上に、ドライエッチング層、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、

前記熱反応レジスト層を露光して現像する工程(2)と、

前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、

前記熱反応レジスト層をマスクとして前記ドライエッチング層をドライエッチングする工程(4)と、

前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とするモールドの製造方法。

【請求項7】

基材上に、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、

前記熱反応レジスト層を露光して現像する工程(2)と、

前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、

前記熱反応レジスト層をマスクとして前記基材をドライエッチングする工程(4)と、

前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とするモールドの製造方法。

【請求項8】

前記工程(1)において、スパッタリング法、蒸着法又はCVD法を用いて積層することを特徴とする請求項6又は請求項7記載のモールドの製造方法。

【請求項9】

前記基材は、平板形状であることを特徴とする請求項6又は請求項7記載のモールドの製造方法。

【請求項10】

前記基材は、スリーブ形状であることを特徴とする請求項6又は請求項7記載のモールドの製造方法。

【請求項11】

前記工程(2)において、半導体レーザーを用いて露光することを特徴とする請求項6から請求項10のいずれか記載のモールドの製造方法。

【請求項12】

請求項6から請求項11のいずれか記載のモールドの製造方法により製造されたことを特徴とするモールド。

【請求項1】

基材上に設けられた反応防止層と、前記反応防止層上に設けられた熱反応型レジスト層とを具備する積層体であって、

前記反応防止層は、ニッケル(Ni)、銅(Cu)、銀(Ag)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)並びにこれらの酸化物及び窒化物並びに炭素(C)、炭化ホウ素(B4C)、窒化ホウ素炭素(BCN)及び窒化炭素(CN)からなる群より少なくとも1つ以上選ばれる材料で構成され、

前記熱反応型レジスト層は、酸化鉛からなる材料で構成されることを特徴とする積層体。

【請求項2】

前記反応防止層は、銅(Cu)、亜鉛(Zn)、スズ(Sn)及びルテニウム(Ru)のそれぞれの酸化物並びに炭素(C)及び炭化ホウ素(B4C)の群から1つ以上選択される材料で構成され、

前記熱反応型レジスト層は、PbO2、Pb3O4、PbO1.44、Pb2O3、PbO1.55、PbO1.57及びPbOのいずれかの酸化鉛で構成されることを特徴とする請求項1記載の積層体。

【請求項3】

前記基材と前記反応防止層との間に、ドライエッチング層を具備することを特徴とする請求項1又は請求項2記載の積層体。

【請求項4】

前記ドライエッチング層は、ケイ素(Si)及びタンタル(Ta)並びにこれらの酸化物、窒化物及び炭化物からなる群より選ばれた材料で構成されることを特徴とする請求項3記載の積層体。

【請求項5】

前記基材は、石英又はシリコンで構成されることを特徴とする請求項1又は請求項2記載の積層体。

【請求項6】

基材上に、ドライエッチング層、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、

前記熱反応レジスト層を露光して現像する工程(2)と、

前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、

前記熱反応レジスト層をマスクとして前記ドライエッチング層をドライエッチングする工程(4)と、

前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とするモールドの製造方法。

【請求項7】

基材上に、反応防止層及び熱反応レジスト層を積層して積層体を形成する工程(1)と、

前記熱反応レジスト層を露光して現像する工程(2)と、

前記反応防止層を、前記熱反応レジスト層に形成された開口部を用いて開口する工程(3)と、

前記熱反応レジスト層をマスクとして前記基材をドライエッチングする工程(4)と、

前記熱反応レジスト層及び前記反応防止層を除去する工程(5)と、を含むことを特徴とするモールドの製造方法。

【請求項8】

前記工程(1)において、スパッタリング法、蒸着法又はCVD法を用いて積層することを特徴とする請求項6又は請求項7記載のモールドの製造方法。

【請求項9】

前記基材は、平板形状であることを特徴とする請求項6又は請求項7記載のモールドの製造方法。

【請求項10】

前記基材は、スリーブ形状であることを特徴とする請求項6又は請求項7記載のモールドの製造方法。

【請求項11】

前記工程(2)において、半導体レーザーを用いて露光することを特徴とする請求項6から請求項10のいずれか記載のモールドの製造方法。

【請求項12】

請求項6から請求項11のいずれか記載のモールドの製造方法により製造されたことを特徴とするモールド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−102079(P2013−102079A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245474(P2011−245474)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]