非水系リチウム型蓄電素子の製造方法

【課題】たわみの少ない非水系リチウム型蓄電素子を提供する。

【解決手段】両面負極5の一方の面にのみ、負極活物質層の上に金属リチウム箔6を圧着する圧着工程と、電極積層体1において両面負極の上面となる面に金属リチウム箔6が圧着された両面負極5と両面負極の下面となる面に金属リチウム箔6が圧着された両面負極5とを含んで、両面正極7aと金属リチウム箔6が圧着された両面負極5とを、セパレータ4を介して交互に積層して電極積層体1とする積層工程と、前記電極積層体1を外装体に収納して非水系電解液を注入する注液工程と、を含む。

【解決手段】両面負極5の一方の面にのみ、負極活物質層の上に金属リチウム箔6を圧着する圧着工程と、電極積層体1において両面負極の上面となる面に金属リチウム箔6が圧着された両面負極5と両面負極の下面となる面に金属リチウム箔6が圧着された両面負極5とを含んで、両面正極7aと金属リチウム箔6が圧着された両面負極5とを、セパレータ4を介して交互に積層して電極積層体1とする積層工程と、前記電極積層体1を外装体に収納して非水系電解液を注入する注液工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水系リチウム型蓄電素子の製造方法、非水系リチウム型蓄電素子および当該非水系リチウム型蓄電素子を組み込んだ蓄電モジュールに関する。

【背景技術】

【0002】

近年、地球環境の保全および省資源を目指したエネルギーの有効利用を目的として、自動車において、内燃機関または燃料電池、モータ、及び蓄電素子を組み合わせたハイブリット駆動システム(以下、単に「駆動システム」という。)が注目を集めている。

上記駆動システム向けの蓄電素子が果たす役割の一つとして、内燃機関または燃料電池を、最大効率を発揮できる一定の出力で運転させたまま、該駆動システムの負荷の増減を吸収することがあげられる。

【0003】

すなわち、加速時には内燃機関または燃料電池からの出力だけでは不足するパワーを、蓄電素子からモータに電力供給することで補い、減速時にはモータを発電機として用いて余剰に発生した電力を当該蓄電素子に回収する、という役割である。

上記駆動システムに使用される蓄電素子に求められる第一の要求は、入出力特性が優れていることである。これは、短時間の間に蓄電素子がどれだけの量のエネルギーを吸収または放出できるかが重要であるためである。

【0004】

また、これらの蓄電素子に求められる第二の要求は、エネルギー密度が高いことである。エネルギー密度が低いと、自動車の加速に必要な電力を供給したり、減速で発生したエネルギーを余すことなく回生したりするために必要な蓄電素子の重量や体積が大きくなってしまい、自動車という限られた空間に効率よく収納することが困難になるためである。 現在、このような駆動システムに向けた蓄電素子としては、ニッケル水素電池が主流であり、電気二重層キャパシタ、リチウムイオン電池が採用されつつある。

【0005】

また、自動車向けの用途以外でも、電子機器の瞬間的なバックアップ用途として、数秒程度で放電可能な高出力を要求される用途もあり、これらの蓄電素子の入出力特性の改善は急務である。

上述の電気二重層キャパシタとしては、電解液が水系のもの(以下、「水系キャパシタ」という。)と非水系のもの(以下、「非水系キャパシタ」という。)が知られている。

【0006】

しかしながら、水系キャパシタは入出力特性に優れるものの、電解液である水が電気分解するために、蓄電素子あたりの耐電圧が低く、エネルギー密度を高くできないという問題点がある。また、非水系キャパシタは電解液の電気分解に対する耐電圧が高いために水系キャパシタと比較してエネルギー密度を高くすることはできるものの、入出力特性が水系キャパシタよりも劣るという問題点がある。また、非水系キャパシタは水系キャパシタよりはエネルギー密度が高いものの、二次電池と比べるとエネルギー密度が十分ではない。

【0007】

一方、ニッケル水素電池やリチウムイオン二次電池は、エネルギー密度は高いものの、電気二重層キャパシタと比べると入出力特性や信頼性が十分ではない。このため、高入出力特性、高エネルギー密度、高信頼性のすべてを兼ね備えた蓄電素子の実用化が強く求められている。

ところで、このような蓄電素子として、リチウムイオンキャパシタが提案されている。

【0008】

リチウムイオンキャパシタは、リチウム塩を含む非水系電解液を使用する蓄電素子(非水系リチウム型蓄電素子)の一種であり、正極においては電気二重層キャパシタと同様の陰イオンの吸着・脱着による非ファラデー反応、負極においてはリチウムイオン二次電池と同様のリチウムイオンの吸蔵・放出によるファラデー反応によって充放電を行う蓄電素子である。

【0009】

リチウムイオンキャパシタは、二次電池と比べると入出力特性や信頼性に優れ、電気二重層キャパシタと比べるとエネルギー密度に優れる。

リチウムイオンキャパシタの具体的な正極および負極の材料としては、正極に活性炭、負極に黒鉛などの炭素質材料を用いた蓄電素子が提案されている(例えば、特許文献1参照)。

【0010】

また、正極に活性炭、負極に、活性炭表面に炭素質材料を被覆した複合多孔性材料を使用する蓄電素子も提案されている(例えば、特許文献2参照)。

ところで、非水系リチウム型蓄電素子において、一般に負極活物質として使用される炭素質材料は、最初にリチウムイオンを吸蔵(充電)したときに、該炭素質材料の表面に非水電解液由来の反応物とリチウムイオンとを含む固体電解質膜が形成されること、及び通常の放電条件では放電できないようなリチウムイオンが該炭素質材料の内部に溜まったりすることに起因して、最初に吸蔵した該リチウムイオンのすべてを放出することはできず、該蓄電素子内の通常の充放電に関与できるリチウムイオンの損失を招くことが知られている。特に、比表面積が大きい炭素質材料の場合はこのリチウムイオンの損失が顕著である。

【0011】

このようなリチウムイオンの損失は、リチウムイオン二次電池のように蓄電素子内に活物質としてリチウムイオンの供給源(即ちLiCoO2 のようなリチウム含有遷移金属酸化物)を有する場合には、正極から出たリチウムイオンの不可逆的な損失となり該蓄電素子の容量低下が起こる。また、蓄電素子内にリチウムイオンを含有するのが、電解液だけであるリチウムイオンキャパシタの場合には、電解液中のリチウムイオンが損失する結果、電解質濃度の低下を招き、内部抵抗の上昇による入出力特性の低下ならびに容量の低下が起こる。

【0012】

上述のリチウムイオンの損失を補償するためのひとつの手段として、リチウムイオンを蓄電素子内部にあらかじめ添加して(以下「プリドープ」ともいう。)、損失により減少するリチウムイオンを補給することが考えられる。

このプリドープは、特に電解液以外にリチウムイオン供給源のないリチウムイオンキャパシタにおいては、必須であるといえる。

【0013】

リチウムイオンの蓄電素子内部へのプリドープ方法は、負極活物質層上や、正極シートに対向していない負極集電体上(例えば、特許文献3参照)など、いろいろと提案されている。

しかしながら、最も負極活物質層へのリチウムイオンのプリドープが早く、確実に実施できる方法は、負極活物質層の表面に金属リチウム箔を貼り付け、非水電解液を注入することである。このような例として、厚み10μm以上70μm以下の金属リチウム箔を用いることが提案されている(例えば、特許文献4参照)。

【0014】

しかしながら、工業的に生産されている金属リチウム箔は通常30μm以上の厚みがあり、非常に特殊な用途向けとして少量の入手が可能な金属リチウム箔であっても厚みが20μmであり、それ以下の厚みの金属リチウム箔は自製しない限り入手が不可能である。

一方、厚みが20μmの金属リチウム箔は、面積1cm2あたり約4.12mAhの電気量(リチウムの分子量6.94、密度0.534g/cm3から計算された電気量。)に相当するリチウム量であり、携帯電話などに使用される民生用リチウムイオン電池の電極の単位面積あたりの容量である約3mAh/cm2の約1.4倍の量である。

【0015】

蓄電素子においては、電極表面に、活物質に吸蔵されないリチウム金属が残った状態で使用すると、充放電の繰り返しによる容量低下や長期安定性の低下などを引き起こすため好ましくなく、リチウムイオンのプリドープ量は、リチウム金属が負極活物質に完全に吸収される量である必要がある。

従って、厚みが20μmの金属リチウム箔を完全に負極活物質層に吸蔵させるためには、民生用リチウムイオン二次電池の負極活物質層の少なくとも約1.4倍以上、通常は集電体の片面あたり100μmを超える厚い負極活物質層が必要となる。

【0016】

しかしながら、厚い活物質層を使用した場合は、リチウムイオンの拡散距離が増大するために入出力特性が低下してしまい、高入出力向けの蓄電素子にふさわしくない電極設計になるという欠点がある。駆動システムにおいては、特に数秒程度で放電可能であるような高出力が要求されるのでこれは好ましくない。

なお、本発明においては、「駆動システム用の蓄電素子が高出力素子である」とは、該蓄電素子が3.8V以上4.4V以下の開放端子電圧を示すまで充電した後、25℃の環境下で、一定電流で1秒間放電を維持できる最大電流値で放電したときの電極体積あたりのエネルギー密度が3.0Wh/L以上である蓄電素子、または、一定電流で5秒間放電を維持できる最大電流値で放電したときの電極体積あたりのエネルギー密度が10.0Wh/L以上である蓄電素子をいう。

【0017】

しかしながら、上述の厚い電極、すなわち集電体の片面あたり100μmを超えるような厚みの負極活物質層を有する負極を使用した場合には、このような高出力素子を実現することは極めて困難である。

すなわち、工業的に入手可能な金属リチウム箔を負極に吸収させるためには厚い負極が必要となり、結果的に高出力素子が得られないという課題があった。

【0018】

上記課題を解決する方法として、厚手の金属リチウム箔を負極の一部分に局所的に貼り付けて負極活物質に吸収されるべきリチウムの量を減らすことによって、負極活物質層の厚みを100μm以下に維持することが考えられる。

しかしながら、この場合、負極活物質層のリチウムイオン濃度が活物質層の面内で均一になりにくく、局所的に活物質層内のリチウムイオン濃度が増加するために、通常の充放電で電解液や正極から供給されるリチウムイオンが樹脂状結晶、すなわちデンドライトとして金属析出する恐れがあり、充放電の繰り返しによる容量低下、長期安定性の低下を引き起こすという欠点がある。

【0019】

また、別の方法として、金属リチウム箔の形状を網目状にする試み(例えば、特許文献5参照)もあり、この方法によっても実質的に添加するリチウム金属量を減らすことができると考えられる。しかしながら、加工精度や費用を考えると現実的ではないと同時に、やはり負極活物質層内でのリチウムイオン濃度が不均一になりやすい。

このように、高出力素子を実現するためには、リチウム金属の蓄電素子内部への均一なプリドープ方法の開発が急務であった。

【0020】

これに対し、正極集電体および負極集電体の双方に貫通孔を有する金属箔を使用して1枚の金属リチウム箔で複数の負極活物質層にプリドープする方法が提案されている。

しかしながら、当該方法はプリドープに要する時間が長くかかる。

そこで、別の改良方法として、正極集電体として貫通孔を有さない金属箔を使用し、負極集電体として貫通孔を有する金属箔を使用し、負極集電体ごとに1枚の金属リチウム箔で両面の負極活物質層にプリドープする方法が提案されている(特許文献6参照)。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開平08-107048号公報(段落番号0022、0025)

【特許文献2】特開2001-229926号公報(段落番号0014)

【特許文献3】特開2000-133308号公報(請求項1から請求項3)

【特許文献4】特開平09-245771号公報(請求項2)

【特許文献5】特開2000-182671号公報(段落番号0018)

【特許文献6】特開2006-286218号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

しかしながら、前述の特許文献6記載の方法を用いて作製した非水系リチウム型蓄電素子は、厚み方向にたわんだ形状となる場合があることが判明した。

そして、非水系リチウム型蓄電素子の形状がたわんでいる場合は、該蓄電素子を複数接続してなる蓄電モジュールを作製した際、そのたわみが複数重なり合う事で、平坦な形状として計算された設計値を実体積が大きく上回ってしまう。

【0023】

例えば、非水系リチウム型蓄電素子のたわみが1セルあたり1.0mmあった場合、20セルを並べた蓄電モジュールにおいては、設計寸法より20mm大きくなってしまう場合がある。

また、蓄電モジュールから電流を取り出す際、個々の蓄電素子から発生する熱を放熱するために、該蓄電素子の両側から熱伝導のよい金属板で押さえつける構造にすることが知られている。しかしながら、たわみが生じた場合、たわみにより、該金属板と該蓄電素子が十分に接触していない部分の放熱が妨げられる事になる。

【0024】

これらの寸法上、または放熱上の不具合を回避するために、前記金属板の押さえ力を強くし、非水系リチウム型蓄電素子と該金属板との接触面積を大きくすることも可能である。しかしながら、たわみの大きさや強さによって必要とされる金属板の強度が上がるため、結果的に金属板の厚みの増大、ひいては、蓄電モジュールの体積及び重量の増加に繋がる。このように蓄電モジュールの体積および重量が増加することは、体積エネルギー密度、重量エネルギー密度が低下する観点から好ましくない。すなわち、非水系リチウム型蓄電素子がたわんだ形状となることを抑制することは、蓄電モジュール組立上の課題である。

そこで、本発明は、たわみの少ない非水系リチウム型蓄電素子の製造方法、非水系リチウム型蓄電素子および当該非水系リチウム型蓄電素子を組み込んだ蓄電モジュールを提供することを目的とする。

【課題を解決するための手段】

【0025】

本発明者らは、上述のたわみの発生原因を検討した結果、プリドープにおいて、金属リチウムが負極活物質に吸蔵される際に、負極活物質の層間や、細孔内にリチウムイオンとなって入り込み、その結果、負極活物質層の膨潤を引き起こすが、この吸蔵過程において、集電体の両面にある負極のうち金属リチウム箔が圧着されているのは片面であり、その片面側からリチウムイオンが活物質に吸蔵されるため、両面負極において、金属リチウム箔が圧着された面と圧着されていない面とで、膨潤度合いに差が発生し、負極がたわむものと考えた。そして、負極がたわむ結果、電極積層体全体がたわみ、結果的に、非水系リチウム型蓄電素子全体がたわむものと考えた。

【0026】

そこで、非水系リチウム型蓄電素子のたわみを防止するための方法を鋭意検討した結果、正極、負極、セパレータを積層して電極積層体を形成する際に、リチウム金属を貼りつけた負極の向きを、両面正極を中心として金属リチウム箔の圧着位置が対称である部分電極積層体が1つ以上含まれるように、正極、負極、及びセパレータを積層して電極積層体とすることが有効であることを見出し、本発明を完成させた。

【0027】

すなわち本発明は、以下の非水系リチウム型蓄電素子の製造方法、並びに当該製造方法で製造された非水系リチウム型蓄電素子、及び蓄電モジュールを提供するものである。

上記目的を達成するために、本発明の請求項1に係る非水系リチウム型蓄電素子の製造方法は、正極集電体の両面に正極活物質層が形成された両面正極と、貫通孔を有する負極集電体の両面にリチウムを吸蔵および脱離し得る負極活物質を含む負極活物質層が形成された両面負極とを、セパレータを介して交互に複数積層した電極積層体、ならびにリチウムイオンを含有した電解質を含む非水系電解液が外装体に収納されてなる非水系リチウム型蓄電素子の製造方法であって、前記両面負極の一方の面にのみ、前記負極活物質層の上に金属リチウム箔を圧着する圧着工程と、前記電極積層体において前記両面負極の上面となる面に前記金属リチウム箔が圧着された両面負極と、前記両面負極の下面となる面に前記金属リチウム箔が圧着された両面負極とを含むように、前記両面正極と前記両面負極とをセパレータを介して交互に積層する積層工程と、前記電極積層体を外装体に収納して非水系電解液を注入する注液工程と、を含むことを特徴としている。

【0028】

また、請求項2に係る発明は、請求項1記載の非水系リチウム型蓄電素子の製造方法において、前記積層工程は、前記圧着工程後の第1の両面負極と第2の両面負極とが第1の両面正極に対して面対称の位置関係となるように前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極の順に積層されてなる部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴としている。

【0029】

また、請求項3に係る発明は、請求項2記載の非水系リチウム型蓄電素子の製造方法において、前記積層工程は、前記圧着工程後の前記第1の両面負極と前記第2の両面負極とが前記第1の両面正極に対して面対称の位置関係となり且つ前記第2の両面負極と前記圧着工程後の第3の両面負極とが、第2の両面正極に対して面対称の位置関係となるように、前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極/第3のセパレータ/前記第2の両面正極/第4のセパレータ/前記第3の両面負極の順に積層されてなる、前記第2の両面負極を共有する2組の前記部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴としている。

【0030】

また、請求項4に係る発明は、請求項1から請求項3の何れか1項に記載の非水系リチウム型蓄電素子の製造方法において、前記積層工程は、前記部分電極積層体を含み且つ、前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比が、予め設定された比となるように、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴としている。

【0031】

また、請求項5に係る発明は、請求項4に記載の非水系リチウム型蓄電素子の製造方法において、前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比は、2:3以上3:2以内の値であることを特徴としている。

また、本発明の請求項6に係る非水系リチウム型蓄電素子は、請求項1から請求項5の何れか1項に記載の非水系リチウム型蓄電素子の製造方法を用いて作製したことを特徴としている。

さらに、本発明の請求項7に係る蓄電モジュールは、請求項6記載の非水系リチウム型蓄電素子を2個以上含んでなることを特徴としている。

【発明の効果】

【0032】

本発明の方法により、たわみの少ない非水系リチウム型蓄電素子を製造することができ、この非水系リチウム型蓄電素子を用いて蓄電モジュールを作製することによって、非水系リチウム型蓄電素子のたわみの少ない蓄電モジュールを実現することができる。

【図面の簡単な説明】

【0033】

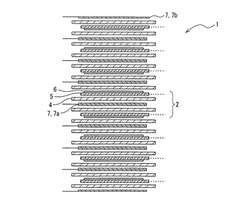

【図1】本発明の蓄電素子の一例を示す模式平面図である。

【図2】リチウムプリドープ前の電極積層体の一例を示す模式断面図である。

【図3】金属リチウム箔を貼り付けた負極の模式平面図である。

【図4】リチウムプリドープ前の電極積層体のその他の例を示す模式断面図である。

【図5】リチウムプリドープ前の電極積層体のその他の例を示す模式断面図である。

【図6】リチウムプリドープ前の電極積層体のその他の例を示す模式断面図である。

【図7】非水系リチウム型蓄電素子のたわみを示す模式図であり、(a)は側面図、(b)は平面図である。

【図8】リチウムプリドープ前の従来の電極積層体の一例を示す模式断面図である。

【発明を実施するための形態】

【0034】

以下に、本発明の実施の形態の一例を詳細に説明する。

図1は、本発明を適用した非水系リチウム型蓄電素子100の一例を示す、模式図である。

一般に、蓄電素子は、正極、セパレータ、負極、電解液、及び外装体を主な構成要素とする。本発明の蓄電素子はリチウム塩を溶解させた有機溶媒(以下、「非水系電解液」という。)を電解液とする、非水系リチウム型蓄電素子100である。

【0035】

本発明を適用した非水系リチウム型蓄電素子100は、図1にその一態様を示すように、正極および負極がセパレータを介して積層されてなる電極積層体1と、外装体21と、図示しない電解液と、負極端子用リードタブ22と、正極端子用リードタブ23と、で構成される。外装体21はラミネートフィルム等で構成され、ヒートシールにより密封するようになっている。前記電極積層体1および図示しない電解液は、外装体21内に収納され、電極積層体1はラミネート外装体カップ部24内に配置されている。

【0036】

負極端子用リードタブ22は、一端が電極積層体1の図示しない負極に接続され、他端が外装体21の外部にラミネート外装体シール部25を介して引き出されている。正極端子用リードタブ23は、一端が電極積層体1の図示しない正極に接続され、他端が外装体21の外部にラミネート外装体シール部25を介して引き出されている。

リチウムプリドープ前の電極積層体1は、図2に示すように、セパレータ4を介して、負極5および正極7が交互に積層され、負極5の一方の面にはさらに金属リチウム箔6が張り付けられている。

【0037】

また、セパレータ4、負極5および正極7は略矩形状に形成され、その結果、電極積層体1は略四角柱形状を有する。そして、前記負極端子用リードタブ22および正極端子用リードタブ23は、略四角柱形状の電極積層体1の対向する2辺に対応する位置にそれぞれ配置されている。なお、負極端子用リードタブ22および正極端子用リードタブ23の配置位置はこれに限るものではなく、電極積層体1の同一の辺に対応する位置に配置してもよく、任意の位置に配置することができる。

【0038】

ここで、正極7は、正極集電体の片面または両面上に正極活物質層を形成することによって作製することができる。

通常、電極積層体1の両端以外に配置される正極7は両面正極7aとなる。電極積層体1の両端に配置される正極7は片面正極7bおよび両面正極7aのどちらでもよいが、片面正極7bであることがスペース効率上好ましい。前記正極集電体は金属箔であることが好ましく、さらに、1μm以上80μm以下の厚みのアルミニウム箔であることが好ましい。本発明の実施の形態においては、正極集電体は貫通孔がないものが使用される。

【0039】

正極活物質層は正極活物質と結着剤とを含有し、必要に応じて導電性フィラーを含有する。前記正極活物質としては、炭素質材料や結晶性が低くアモルファス状態のMnO2などの遷移金属酸化物、LiCoO2などのリチウム含有遷移金属酸化物が好ましく、さらには、BET比表面積が1000m2/g以上3000m2/g以下の活性炭であることが好ましい。

【0040】

活性炭を正極活物質に用いる場合には、所望の特性を発揮する限りその原料などに特に制限は無く、石油系、石炭系、植物系、または高分子系などの各種の原料から得られた市販品を使用することができる。

活性炭を正極活物質として使用するときには、そのBET比表面積は重要であり、1000m2/g未満では単位重量あたりの容量が小さくなり、入出力特性も低下するため好ましくない。また、3000m2/gより大きくなると、単位重量あたりの容量は大きくなり、入力特性も良好ではあるものの、かさ高くなり、電極としたときの単位容積あたりの容量が低下するため好ましくない。

【0041】

正極活物質の平均粒径は、1μm以上30μm以下が好ましく、1μm以上15μm以下である事がより好ましい。平均粒径が30μmより大きいと、電極作製、特に塗布方法による電極作製が困難になり、平均粒径が1μmより小さいと塗布および固着させるために必要な結着剤が多く必要になるため、エネルギー密度が低下する。

上記正極活物質には、必要に応じて導電性炭素材料からなる導電性フィラーを混合する事ができる。このような導電性フィラーとしては、ケッチェンブラック(登録商標)、アセチレンブラック、気相成長炭素繊維、黒鉛、これらの混合物などが好ましい。正極活物質層における導電性フィラーの含有量は、正極活物質と導電性フィラーおよび結着剤等の固形材料成分の合計量100質量%に対して0質量%以上30質量%以下が好ましく、1質量%以上20質量%以下の範囲がさらに更に好ましい。

【0042】

導電性フィラーは高入力の観点からは混合した方が好ましいが、含有量が30質量%よりも多いと正極活物質層における正極活物質の含有量が少なくなるために、体積あたりのエネルギー密度が低下するので好ましくない。

正極活物質、更に必要に応じて添加された導電性フィラー(以下、これらをまとめて「正極合材」と呼ぶ。)を正極活物質層として正極集電体の上に塗布固着させるための結着剤としては、PVdF(ポリフッ化ビニリデン)、PTFE(ポリテトラフルオロエチレン)、フッ素ゴム、スチレン−ブタジエン共重合体、などを使用することができる。正極活物質層における結着剤の含有量は、正極活物質、導電性フィラーおよび結着剤等の固形材料成分の合計量100質量%に対して3質量%以上20質量%以下が好ましく、5質量%以上15質量%以下の範囲が更に好ましい。結着剤の含有量が20質量%よりも多いと正極活物質の表面を結着剤が覆ってしまい、イオンの出入りが遅くなり高出力が得られなくなるため好ましくない。また、結着剤の含有量が3質量%未満であると、正極合材を充分な接着強度で正極集電体に固着させる事ができなくなる。そのため、正極活物質層と正極集電体の接触抵抗が大きくなり高出力が得られにくくなったり、正極合材が電極加工中に脆く崩れて蓄電素子が作れなくなったり、こぼれた正極合材が蓄電素子の内部短絡の原因になったりするため好ましくない。

【0043】

この他、正極合材の粘度調整を目的として、増粘剤や分散剤を混合する事もある。例えば、ポリビニルピロリドンなどがその代表例として挙げられ、一般的には、正極活物質、導電性フィラーおよび結着剤等の固形材料成分の合計量100質量%に対して1質量%以上5質量%以下程度が好ましい。

正極7は、正極合材と結着剤等とを溶媒に分散させたペーストを作製し、このペーストを正極集電体上に塗布し、乾燥させ、必要に応じてプレスして正極活物質層を形成する事で得られる。塗布方法は、ペーストの物性および塗布厚に応じて適宜選択することができる。また、溶媒を使用せずに乾式で正極合材と結着剤とを混合してプレス成型して活物質層とし、これを正極集電体に導電性結着剤を使用して貼り付ける事も可能である。これら正極活物質層の厚みは、通常30μm以上200μm以下程度が好ましい。厚みが30μm未満であると、蓄電素子の内部が集電体およびセパレータばかりになり、全体としての活物質の割合が低減するため、該蓄電素子の容量あたりのエネルギー密度が低下する。また厚みが200μmよりも厚くなると、蓄電素子は高エネルギー密度になるが、数秒という時間で使用したときの入出力特性が低下する。

【0044】

一方、負極5は、負極集電体の片面または両面上に負極活物質層を形成することによって作製することができる。本発明においては、負極5は、負極活物質層が負極集電体の両面に形成される両面負極である。なお、以下、負極5または両面負極5という。

そして、負極5および正極7は、図2に示すように、負極5の片面の負極活物質層はセパレータ4を介して正極7の正極活物質層と対向し、負極5の他方の面の負極活物質層はこの負極5に張り付けられた金属リチウム箔6およびセパレータ4を順次介して正極7の正極活物質層と対向するように配置されている。

【0045】

本発明の実施の形態においては、貫通孔を有する負極集電体を用いる事が特徴であり、負極5の片面の負極活物質層に圧着された上記金属リチウム箔6によって、負極集電体の両面に形成された負極活物質層全体に均一にリチウムイオンを供給する事が可能となる。これにより、負極活物質層の片面に供給されたリチウムイオン量を負極集電体が孔を有さない場合の半分とすることができるため、Liイオンを吸収すべき片面あたりの負極活物質層の厚さを負極集電体が貫通孔を有さない場合の半分にする事が可能となり、高入出力の蓄電素子を実現できる。また、工業生産的にも、金属リチウム箔を両面に圧着する必要がないことから製造工程の簡略化が可能である。負極集電体が有する貫通孔の形状は、円、楕円、多角形など、どのような形状でも良いが、貫通している孔であることが重要である。

【0046】

負極集電体は片面から逆面に貫通する貫通孔を有する1μm以上100μm以下の厚みの金属箔であり、好ましくは、空隙率が10%以上70%以下の銅箔である。貫通孔の大きさは当該空隙率を満たす範囲で、小さくかつ均一に分布している事がより好ましい。ここでいう空隙率は重量法で測定される空隙率である。銅の真比重は8.93g/cm3であるが、空隙があることによって同一の大きさの銅箔であっても重量が異なる事を利用して算出する。これは例えば、集電体を2cm×5cmの大きさに切り出し、その厚みをマイクロメーターで測定し、幾何体積を求め、電子天秤でその重量を測定することで、集電体のみかけ比重を算出し、真比重との比から求める事ができる。

【0047】

ただし、エキスパンドメタルのような波型の断面形状を有する集電体を用いる場合には、厚みはマイクロメーターでは正確に測定できないため、光学顕微鏡やレーザー顕微鏡、電子顕微鏡などで実際の板厚、すなわち、エキスパンドする前の板厚を見積もる事で上記の重量法を適用して算出する。

空隙率が10%未満であると、片面の負極活物質層側から供給されるリチウムイオンの濃度が、両面の活物質層間で均一になりにくく、金属リチウム箔6の負極活物質層への吸収に時間がかかったり、負極活物質層中のリチウムイオン濃度の不均一が生じたりするため好ましくない。また、両面の活物質層間でリチウムイオンの濃度が均一になる時間を短縮させるためには、空隙率が高い程好ましいが、70%よりも高いと集電体、さらには負極5の機械的な強度を確保する事が難しく、特に塗布方法で電極を作製することが困難になり、電極としての取り扱いが困難になる。

【0048】

負極活物質層は負極活物質と結着剤を含有し、必要に応じて導電性フィラーを含有する。負極活物質は、リチウムイオンを吸蔵可能な低温焼成コークス、難黒鉛性カーボン、および活性炭に非晶質カーボンを吸着させた複合多孔性材料などの非黒鉛多孔質材料(以下、「リチウムイオン吸蔵可能炭素材料」という。)であってBET法による比表面積が1m2/g以上1500m2/g以下のものが好ましい。上記の複合多孔性材料は本発明の負極5として、より好適な材料である。

【0049】

アセチレンブラック、カーボンブラックなど、BET法による比表面積が1500m2/gを超える活性炭は本発明の実施態様で使用する負極活物質としては好ましくない。また、天然黒鉛、人造黒鉛のような黒鉛は、急速充電特性に劣るため、高出力は達成できても高入力を有する蓄電素子にならないため本発明の負極活物質としては好ましくない。これは、黒鉛系炭素材料はリチウムイオンの吸蔵および放出をリチウム金属の酸化還元電位に近い電位で行うため、急速充電時にはリチウム金属の酸化還元電位を下回り、デンドライト状にリチウムが析出して、容量低下、長期の安定性が低下するためである。

【0050】

負極活物質として、上記リチウムイオン吸蔵可能炭素材料のなかでも、初回の充電量が500mAh/g以上1500mAh/g以下である炭素質材料が好ましい。このような炭素質材料としては、難黒鉛性または易黒鉛性の炭素材料を1000℃以下の低温で焼成した低温焼成炭素、活性炭に非晶質カーボンを吸着させた複合多孔性材料などの非黒鉛炭素質材料をあげることができる。

【0051】

初回の充電容量が500mAh/g以上であるリチウムイオン吸蔵可能炭素材料は、一般に初期のリチウムイオンの損失が初回の充電容量の30%以上と大きいために、系内に金属リチウムを導入する効果が大きく、リチウムイオンの吸蔵および放出を行う電位が黒鉛のようにリチウム金属の酸化還元電位近傍だけではないため、高出力さらには高入力の蓄電素子を実現できる。また、初回の充電容量が1500mAh/gを超えるような材料、例えば、複合化処理をしていない活性炭そのものは、充電による体積膨張が大きくなるため電極が剥離したり、炭素質材料そのものが粉砕されたりするため好ましくない。

【0052】

上記リチウムイオン吸蔵可能炭素材料の形状は、平均粒径が1μm以上30μm以下程度のものが好ましく、1μm以上15μm以下のものがより好ましい。

負極活物質のBET法による比表面積は1m2/g以上1500m2/g以下である事が好ましく、10m2/g以上1200m2/g以下がより好ましく、20m2/g以上1000m2/g以下が更に好ましい。比表面積が1m2/gより小さいと大電流による放電や充電が出来なくなるという問題が発生し、比表面積が1500m2/gより大きいと嵩高くなり、電極化した時の単位体積あたりの容量が低下するため、蓄電素子の高エネルギー密度化が困難になる。

【0053】

上記負極活物質層には、負極活物質以外に、必要に応じて負極活物質より導電性の高い炭素質材料からなる導電性フィラーを混合することができる。該導電性フィラーとしては、アセチレンブラック、ケッチェンブラック、気相成長炭素繊維、および、これらの混合物をあげることができる。該導電性フィラーの含有量は、負極活物質と導電性フィラー、結着剤等の固形材料成分の合計量100質量%に対して0質量%以上30質量%以下が好ましく、1質量%以上20質量%以下の範囲がさらに好ましい。導電性フィラーは高入力の観点からは混合したほうが好ましいが、含有量が30質量%よりも多いと負極活物質層における負極活物質の含有量が少なくなるために、体積あたりのエネルギー密度が低下するので好ましくない。

【0054】

負極活物質および、必要に応じて混合された導電性フィラー(以下、これらをあわせて「負極合材」と呼ぶ。)を負極集電体に固着させるための結着剤としては、PVdF、スチレン−ブタジエン共重合体などを使用することができる。負極活物質層における結着剤の混合量は、負極活物質と導電性フィラー、結着剤等の固形材料成分の合計量100質量%に対して3質量%以上20質量%以下が好ましく、5質量%以上15質量%以下の範囲がさらに好ましい。結着剤の混合量が20質量%よりも多いと負極活物質の表面を結着剤が覆ってしまい、イオンの出入りが遅くなり高出力が得られなくなるため好ましくない。また、結着剤の混合量が3質量%未満であると、負極合材を充分な接着強度で負極集電体に固着させることができなくなり、負極活物質層と負極集電体の接触抵抗が大きくなり高出力が得られにくくなったり、こぼれた負極合材が素子の内部短絡の原因になったりするため好ましくない。

【0055】

負極5は、負極合材と結着剤とを溶媒に分散させたペーストを作製し、このペーストを負極集電体上に塗布し、乾燥させて、必要に応じてプレスして負極活物質層を成型することにより得られる。また、溶媒を使用せずに乾式で負極合材と結着剤とを混合してプレス成型して活物質層とし、これを負極集電体に導電性結着剤を使用して貼り付ける事も可能である。

【0056】

使用する金属リチウム箔6の厚みは、20μm以上60μm未満が好適である。特殊用途向けである金属リチウム箔の厚みが20μmであるため、20μmより薄い金属リチウム箔は工業的に入手することが不可能である。

また、60μm以上の金属リチウム箔を使用する場合には、工業的に入手可能な30μmの金属リチウム箔を従来通りに貫通孔を有さない負極集電体の両面に形成された負極活物質層の両面にそれぞれ圧着することで同等の効果を達成することが可能であり、1枚に代えて2枚圧着する必要があるため手間は掛かるものの、本願発明の効果が充分に奏されないからである。

【0057】

上記負極活物質層の厚みは、20μm以上100μm以下が好ましい。20μm未満では電極を形成することが困難であり、更には蓄電素子の単位体積に含まれる活物質の量が低下するため、電極積層体の単位体積あたりのエネルギー密度が低下するため好ましくない。また、100μmを超えると、蓄電素子の単位体積あたりに含まれる電極面積が低減すると共に、電極の厚みによる電気抵抗の上昇や、リチウムイオンの拡散距離の増大によって蓄電素子の高出力化が阻害されるため好ましくない。

【0058】

本発明において、負極集電体の両面に存在する負極活物質層の片面、単位面積あたりの初回の充電電気量B(mAh/cm2)と金属リチウム箔の厚みA(μm)とは、「0.07≦B/A≦0.103」なる関係式を満足していることが好ましい。

ここで、厚み1μmの金属リチウム箔6は単位面積あたり約0.206mAh/cm2の電気量(リチウムの分子量6.94、密度0.534g/cm3から計算された電気量。)に相当する。本発明においては負極集電体が貫通孔を有するため、これが両面の負極活物質層に供給されることになる。したがって片面あたりは0.103mAh/cm2である。このため、「B/A」が「0.103」を超えると金属リチウム箔6が完全に負極活物質層にリチウムイオンとして吸蔵されることがなく、リチウム金属のまま系に残るため、サイクルによる容量低下や長期安定性の低下などを引き起こすため好ましくない。また、初回の充電電気量0.103の3/4に相当する0.077未満のリチウムイオンを導入した場合には、初期のリチウムイオンの損失を充分補うことができず、そのため蓄電素子を充電したときに負極の電位を金属リチウムの酸化還元電位付近まで下げることが困難になり、その結果として蓄電素子の高電圧化が難しくなることから、蓄電素子のエネルギー密度が低下したり、無理に蓄電素子の電圧を上げると正極の電位が高くなりすぎて電解液の分解が起きるなどしたりして、長期の安定性の点で好ましくない。

【0059】

なお、負極活物質層の単位面積あたりの初回の充電電気量B(mAh/cm2)は、該負極活物質層が片面に形成された電極を適切な、例えば2cm2程度の大きさに切り出し、リチウム金属を対極、リチウム金属を参照極とした3極式のセルを作成し、最小電圧1mVに設定して24時間リチウムを吸蔵させた電気量を、測定に使用した負極面積で割ることで求めることができる。

【0060】

本発明においては、金属リチウム箔6の厚みとあらかじめ負極活物質に吸蔵させたいリチウムイオンの量を勘案すれば、片面に形成された負極活物質の単位面積あたりの担持量が決定される。例示すれば、たとえば負極活物質にあらかじめ約500mAh/g相当のリチウム量を吸蔵させることを目的として、30μmの金属リチウム箔を使用する場合を考える。30μmの金属リチウム箔は1cm2あたり約6.18mAhの電気量(リチウムの分子量6.94、密度0.534g/cm3から計算された電気量。)に相当するから、これが両面の負極活物質に吸蔵されるので片面あたりの電気量は約3.09mAhになる。したがって、「3.09mAh÷500mAh/g≒6.18mg」となり、片面1cm2あたり約6.18mgの負極活物質が担持された電極を作成すればよいことになる。仮に負極活物質層における活物質の含有量が90質量%であって、負極の嵩密度が0.7g/cm3であった場合には、片面あたり、「0.00618÷0.7÷0.9=0.0098cm=98μm」の負極活物質層を有する負極を作成すればよい。

【0061】

負極集電体に貫通孔がない場合には、入手できる特殊用途の20μmの金属リチウム箔を使用したとしても、1cm2あたり約4.12mAhの電気量に相当するから、「4.12÷500mAh/g≒8.24mg」となり、先の活物質の含有量と嵩密度とから、「0.00824÷0.7÷0.9=131μm」、すなわち、本発明に対して約1.33倍の厚みの負極活物質層が必要になる。さらに、工業的に使用できる30μmの金属リチウム箔を使用するとして同様に計算すると、片面196μm、すなわち、本発明に対して約2倍の厚みの負極活物質層が必要となる。負極活物質層の厚みが2倍になると、それに対応した正極活物質層の厚みも2倍になり、蓄電素子を構成する電極群の面積が極端に減少するため、大電流を流すことが困難になり、出力特性が悪い蓄電素子となる。なお、リチウムをあらかじめ添加しないと容量が著しく低下するため、蓄電素子として実用に耐えない。

【0062】

このように、負極集電体に貫通孔を形成することで、リチウム金属によって容量低下を防止しながら工業的に量産可能な、高容量、高出力な蓄電素子を実現できる。

リチウムイオン二次電池などでは、組み立て時の精度ばらつきを考慮して、通常、負極よりも正極の方が周囲約0.5mm程度小さく、正極を負極が覆い隠すような積層構造をしている。本発明の蓄電素子でも正極を負極が覆い隠すような構造が好ましい。

【0063】

本発明において、負極5の負極活物質層と金属リチウム箔6との位置関係は、図3(a)のように、負極5の負極活物質層部分よりも一回り小さく、負極活物質層の、正極7の正極活物質層と対向する部分に圧着してもよく、また、図3(b)のように負極5の負極活物質層部分を覆い尽くすように全面に圧着してもよい。また、図3(c)に示すように、負極活物質層部分に対して金属リチウム箔6が、圧着時に多少ずれたとしてもよく、金属リチウム箔6が負極5からはみ出さないように圧着すればよい。このように、負極5の負極活物質層全面からリチウムイオンを供給することにより、従来必要であったプリドープ時間を大幅に短縮することが可能になる。

【0064】

すなわち、ストライプ状にリチウムイオンを供給したり、負極活物質の一部にリチウムイオンを過剰供給したり、集電体などからリチウムイオンを供給しようとすると、負極活物質間でリチウムイオンの濃度を均一にするために多くの時間がかかる。これは、拡散距離を考えれば容易に理解されることであるが、全面から供給すれば、リチウムイオンの均一化は電極厚み方向、すなわち高々200μmの間で行われるが、全面以外からの供給であると、電極内の厚み方向だけでなく、面方向の数mmから数十cmの間で均一化が行われなければならないためである。

【0065】

金属リチウム箔6の負極5への圧着方法は、アルゴンなどの不活性ガス下で平板プレス、ロールプレスなど、通常のプレス方法によって行われる。なお、圧着前には負極5を真空乾燥して水分を除去しておくことが好ましい。

負極集電体の両面に負極活物質層を有し、かつ片面の負極活物質層上に金属リチウム箔6が圧着された負極5は、その両面がセパレータ4を介して正極7と対向するように積層されて例えばラミネートフィルムから形成された外装体21に挿入される。

【0066】

正極、負極、セパレータを積層する際には、両面負極の上面となる面に前記金属リチウム箔が圧着された両面負極と、両面負極の下面となる面に前記金属リチウム箔が圧着された両面負極とを含むように、両面正極と前記両面負極とをセパレータを介して交互に積層する。

好ましくは、図2に示すように、負極(両面負極)5と両面正極7aとセパレータ4とを、負極(両面負極)5/セパレータ4/両面正極7a/セパレータ4/負極(両面負極)5の順に積層した部分電極積層体2を1つ以上含むように、正極7、負極5、及びセパレータ4を積層することで電極積層体1を作製する。また、通常、電極積層体1の両端以外に配置される正極は両面正極7aを用いる。また、電極積層体1の両端に配置される正極は両面正極7aおよび片面正極7bのいずれであっても適用することができるが、スペース効率上、片面正極7bを用いることが望ましい。

【0067】

また、この電極積層体1を作製する工程においては、図2に示すように、前記電極積層体1に含まれる負極(両面負極)5に圧着された金属リチウム箔6の圧着方向が、セパレータ4及び両面正極7aを介して隣接する負極(両面負極)5に圧着されている金属リチウム箔6の圧着方向と、両面正極7aに対して面対称となる部分電極積層体2を1組以上含むように積層する必要がある。

【0068】

図2は、負極(両面負極)5を8枚有する電極積層体1において、8枚の負極5のうちの半数である4枚の負極5に貼り付けた金属リチウム箔6の圧着方向がその上面であるとともに隣接する負極5の金属リチウム箔6の圧着方向がその下面であり、両面正極7aに対して面対称となる方向となっている。つまり、各負極5において、金属リチウム箔6の圧着方向が交互に逆となっている。この場合、n番目の負極5とn+1番目の負極5とは、金属リチウム箔6の圧着方向が逆となり、これら負極5の間に積層されている両面正極7aに対して面対称となる。したがって、好ましい積層方法と言える。

【0069】

逆に、例えば図8に示すように、負極(両面負極)5を8枚有する電極積層体1において、8枚全ての負極5に圧着された金属リチウム箔6の圧着方向がその下面となるように積層する積層方法(従来の積層方法の一例)の場合、いずれの負極5も、この負極5に圧着された金属リチウム箔6と、これに隣接するn+1番目の負極5の金属リチウム箔6とが両面正極7aに対して面対称の関係とはならない。したがって、この積層方法は好ましくない。

【0070】

また、例えば図4、図5、図6のような積層状態も好ましい積層方法の一例である。

図4は、負極(両面負極)5を8枚有する電極積層体1において、8枚の負極5のうち、上層側の4枚の負極5はその上面に金属リチウム箔6が圧着され、下層側の4枚の負極5はその下面に金属リチウム箔6が圧着されている。

したがって、上層から4番目の負極5、つまり上面に金属リチウム箔6が圧着された負極5と、5番目の負極5、つまり下面に金属リチウム箔6が圧着された負極5とは、これらに圧着された金属リチウム箔6が両面正極7aに対して面対称の位置関係となり、すなわち部分電極積層体2を構成する。

【0071】

図5は、負極(両面負極)5を8枚有する電極積層体1において、8枚の負極5のうち、上層側の4枚の負極5はその下面に金属リチウム箔6が圧着され、下層側の4枚の負極5はその上面に金属リチウム箔6が圧着されている。

したがって、上層から4番目の負極5、つまり下面に金属リチウム箔6が圧着された負極5と、5番目の負極5、つまり上面に金属リチウム箔6が圧着された負極5とは、これらに圧着された金属リチウム箔6が両面正極7aに対して面対称の位置関係となり、すなわち部分電極積層体2を構成する。

【0072】

図6は、負極(両面負極)5を8枚有する電極積層体1において、2枚の負極5毎に、金属リチウム箔6を圧着する方向を逆にしたものである。図6では、上層側から1番目、2番目、5番目、6番目の負極5についてはその下面に金属リチウム箔6が圧着され、3番目、4番目、7番目、8番目の負極5については、その上面に金属リチウム箔6が圧着されている。

【0073】

したがって、上から2番目と3番目の負極5において、その金属リチウム箔6どうしが両面正極7aに対して面対称の位置関係となり、隣接する2枚の負極5毎に、その金属リチウム箔6どうしが両面正極7aに対して面対称の関係となる。つまり、部分電極積層体2が3組形成される。

したがって、図4から図6のいずれの積層方法も適用できる。なお、この他様々な圧着方向での積層形態が考えられるが、隣接する両面負極5の金属リチウム箔6の圧着方向が反対となる部分電極積層体2が1つ以上あれば良く、記載した図面の限りではない。

【0074】

前述のように、リチウムイオンのプリドープによる負極5の膨潤のばらつきにより負極5にたわみが生じ、金属リチウム箔6が上面に配置された負極5と、金属リチウム箔6が下面に配置された負極5とにより、これら負極5におけるたわみが相殺されて電極積層体1全体におけるたわみが抑制されることになる。

したがって、要は、金属リチウム箔6が上面に配置された負極5と金属リチウム箔6が下面に配置された負極5とを含めば、少なくともこれら負極5におけるたわみは抑制されるため、金属リチウム箔6が上面に配置された負極5と金属リチウム箔6が下面に配置された負極5とを含むように、電極積層体1を構成すればよい。金属リチウム箔6が上面に配置された負極5の数と金属リチウム箔6が下面に配置された負極5の数とが同数または同数程度であるほど好ましく、具体的には、金属リチウム箔6が上面に配置された負極5の数と金属リチウム箔6が下面に配置された負極5の数との比が2:3以上3:2以下であることが好ましい。

【0075】

また、実際の積層手順は、前述した両面負極5/セパレータ4/両面正極7a/セパレータ4/両面負極5からなる部分電極積層体を下層から上層へ順次積層する方法だけではなく、例えば、部分電極積層体の一部又は全部を含む積層体を複数個前工程で作製し後工程で該複数個の積層体を積層して1つの電極積層体とする方法や、該複数個の積層体を必要に応じて上下反転させながら積層させていく方法でも構わないため、積層手順、方法を限定するものではない。

【0076】

セパレータ4はリチウムイオン二次電池に用いられるポリエチレン製の微多孔膜、もしくはポリプロピレン製の微多孔膜、または電気二重層コンデンサで用いられるセルロース製の不織紙などを用いることができる。セパレータの厚みは10μm以上50μm以下が好ましい。10μm未満の厚みでは、内部のマイクロショートによる自己放電が大きくなるため好ましくない。また、50μmより厚いと、当該電極積層体1を含んで構成される蓄電素子のエネルギー密度が減少するだけでなく、出力特性も低下するため好ましくない。

【0077】

本発明の実施態様の蓄電素子に用いられる非水系電解液の溶媒としては、炭酸エチレン(EC)、炭酸プロピレン(PC)に代表される環状炭酸エステル、炭酸ジエチル(DEC)、炭酸ジメチル(DMC)、炭酸エチルメチル(MEC)に代表される鎖状炭酸エステル、γ−ブチロラクトン(γBL)などのラクトン類、ならびにこれらの混合溶媒を用いることができる。

【0078】

これら溶媒に溶解する電解質はリチウム塩である必要があり、好ましいリチウム塩を例示すれば、LiBF4、LiPF6、LiN(SO2C2F5)2、LiN(SO2CF3)(SO2C2F5)およびこれらの混合塩をあげることができる。

非水系電解液中の電解質濃度は、0.5mol/L以上2.0mol/L以下の範囲が好ましい。0.5mol/L未満では陰イオンが不足して蓄電素子の容量が低下する。また、2.0mol/Lを超えると未溶解の塩が該電解液中に析出したり、該電解液の粘度が高くなりすぎたりすることによって、逆に伝導度が低下して出力特性が低下する。

【0079】

負極5、正極7、及びセパレータ4からなる電極積層体1を図2のように組み立てて、外装体21に挿入したものに非水系電解液を注入することで、リチウム金属は負極活物質層にイオンの状態となって吸収される。吸収に要する時間は、金属リチウム箔6の厚みや負極集電体の空隙率によっても異なるが、24時間から60時間程度で負極活物質層に吸蔵され、金属リチウム箔6が消失したプリドープ後の電極積層体になる。

【0080】

このことは、負極活物質、特に炭素質材料の電位は通常リチウム金属電位基準で約3Vであるため、非水系電解液が注液されることで金属リチウム箔6との間に局所電池が形成され、その電位差で吸蔵されていったものと理解される。なお、電位差があってもデンドライト状に析出したリチウム金属が負極に吸蔵されにくいことはよく知られているが、このデンドライト状に析出したリチウム金属と金属リチウム箔との違いは、金属表面の強固な保護膜の有無、負極活物質との接触抵抗の大小の差であると推定できる。

【0081】

なお、上述の電極積層体1は、正極7、及び負極5のリードタブを導出したタブ付き電極積層体としてもよい。タブ付き電極積層体は、以下の手順で作製することができる。

まず、負極5及び正極7を、電極タブ(電極のうち、電極活物質が塗工されていない集電体のみの部分をいう。)を有するように打ち抜いた(以下、打ち抜き後のものを単に「正極」、「負極」という。)。負極5の片面の負極活物質層に接するように略同面積の金属リチウム箔6を圧着し、正極7と負極5との間にポリエチレン製のセパレータ4をはさみ込んで電極積層体1とする。ここで、正極タブが電極積層体1の片方の短辺側、負極タブが電極積層体1の対向する短辺側を向くように積層する。

【0082】

次に、電極積層体1の長辺2つを、電極積層体1の上面から下面まで積層方向に、ポリイミド製の粘着テープで固定し、粘着テープで固定されていない片方の短辺の複数の正極タブに正極端子用リードタブ(材質:アルミニウム)、対向する短辺の複数の負極タブに負極端子用リードタブ(材質:表面をニッケル鍍金された銅)を超音波溶接し、タブ付き電極積層体を作製する。以下においては、電極積層体は、タブ付き電極積層体をいうものとする。

【0083】

電極積層体1は、外装体21に収納する。上記の外装体21に使用されるラミネートフィルムは、金属箔と樹脂フィルムを積層したフィルムが好ましく、外層樹脂フィルム/金属箔/内装樹脂フィルムから成る3層構成のものが例示される。外層樹脂フィルムは接触等により金属箔が損傷を受けることを防止するためのものであり、ナイロン及びポリエステル等の樹脂が好適に使用できる。金属箔は水分及びガスの透過を防ぐためのものであり、銅、アルミニウム、ステンレス等の箔が好適に使用できる。また、内装樹脂フィルムは、内部に収納する電解液から金属箔を保護するとともに、ヒートシール時に溶融封口させるためのものであり、ポリオレフィン又は酸変成ポリオレフィンが好適に使用できる。

【0084】

電極積層体1の厚みが厚くなるに従って、ラミネートフィルム等からなる外装体21にシワを発生させずに収納して封口するためには、前記電極積層体1の収容カップ(ラミネート外装体カップ部24)をラミネートフィルムに成形する必要がある。

一般的に、厚みが4mmまたは5mm以上となる電極積層体から収容カップ成形の必要性が増してくる。

【0085】

図2のように積層されていた電極積層体1は、金属リチウム箔6の消失に伴い電極間に無駄な隙間ができることを防ぐため、非水系電解液を注液してから電極積層体1の面を外装体21の外側から軽く押さえておくことが好ましい。

非水系電解液を注入された蓄電素子は、前記電解液の注入口を仮封口し、所定温度に調整された恒温環境で所定時間保持されることで、金属リチウム箔6がリチウムイオンになりすべて負極5に吸蔵される(プリドープ工程)。温度は、常温以上80℃以下程度が好ましく、時間は1時間以上1週間以内が好ましい。温度が常温より低く、時間が1時間より短い場合においては、前記金属リチウム箔6が充分にリチウムイオンになっていないことが予想され、反対に、80℃より高く、または1週間以上保持した場合においては、電解液や電極表面の劣化につながり、蓄電素子の内部抵抗を増加させることが予想される。

【0086】

その後、負極端子用リードタブ22、及び正極端子用リードタブ23を引き出した状態で外装体21を密閉封口することで本発明による非水系リチウム型蓄電素子が完成する。

ただし、上記作製方法は一般的な一例を示したものであって、請求項に記載される以外の作製方法を限定するものではない。

完成した非水系リチウム型蓄電素子100のたわみは、図7に示したような方法で定量化することができる。

【0087】

図7は、非水系リチウム型蓄電素子100の模式図であって、(a)は側面図、(b)は平面図である。

電極積層体1を収容しているラミネート外装体カップ部24(またはカップ形状になっている部分)の長さをx(図7(b))、非水系リチウム型蓄電素子100を平面上に水平に置いた際の電極積層体1を収容しているラミネート外装体カップ部24の端部(または、カップ形状になっている部分の端部)と平面との距離をy(図7(a))とすると、たわみ=y/xと表すことが可能である。

【0088】

なお、x、yは同じ軸上の関係性が必要である。つまり、図7の如くxをタブ突出方向に対して垂直な方向と定めた場合は、前記yも前記x軸上でのラミネート外装体カップ部24の端部と水平面との間の距離となるようにx、yを設定する必要がある。しかしながら、x、yの位置と、例えば、外装体21から突出している負極端子用リードタブ22および正極端子用リードタブ23との位置関係は特に限定しない。

【0089】

上述の構成とすることにより、片面に金属リチウム箔6が張り付けられた両面負極5における、金属リチウムのプリドープに伴う膨潤にばらつきが生じ、たわみが生じたとしても、この両面負極5とは金属リチウム箔6の貼り付け面が逆となる両面負極5では、逆方向にたわみが生じるため、結果的に両者のたわみが相殺されることになる。したがって、電極積層体1のたわみを抑制することができ、結果的に非水系リチウム型蓄電素子100全体のたわみを抑制することができる。

【0090】

なお、上記実施形態における非水系リチウム型蓄電素子100は、必要な容量や電圧を得るために、非水系リチウム型蓄電素子100を2個以上組み合わせて蓄電モジュールとして使用することができる。蓄電モジュールは、蓄電素子、モジュール外装体、および電極端子を含み、必要に応じて制御回路、安全装置、冷却装置等の付加装置を含んでいてもよい。

【実施例】

【0091】

以下に、実施例、比較例を示し、本発明の特徴とするところを、さらに明確にする。

<実施例1>

市販のピッチ系活性炭(BET比表面積1955m2/g)150gをステンレススチールメッシュ製の籠に入れ、石炭系ピッチ300gを入れたステンレス製バットの上に置き、当該ステンレス製バットを電気炉(炉内有効寸法300mm×300mm×300mm)内に設置して、熱処理を行うことによって、前記ピッチ系活性炭の表面に炭素質材料を被着させた複合多孔性材料を作製した。

【0092】

熱処理は窒素雰囲気下で、670℃まで4時間で昇温し、同温度で4時間保持し、続いて自然冷却により60℃まで冷却した後、炉から取り出した。得られた複合多孔性材料はBET比表面積240m2/gであった。

上記で得た複合多孔性材料83.4質量部、アセチレンブラック8.3質量部およびPVdF(ポリフッ化ビニリデン)8.3質量部とNMP(N−メチルピロリドン)を混合して、スラリーを得た。

【0093】

負極集電体として用いる厚さ25μmの銅箔に、ドリルを用いて直径約1mmの孔を1cm2あたり16個になるように作成した。重量法で測定したところ、この集電体の空隙率は13%であった。

次いで、複合多孔性材料のスラリーをこの銅箔の両面に塗布し、次いで乾燥し、次いでプレスして、負極活物質層の厚さが片面あたり50μmの両面負極(以下単に「負極」という。)5を得た。

【0094】

正極集電体となる15μmのアルミ箔の上に、市販のピッチ系活性炭81.6質量部、ケッチェンブラック6.1質量部およびPVdF12.3質量部とNMPを混合したものを、上記アルミ箔の片面に塗布し、次いで乾燥し、活物質層の厚さが70μmの片面正極7bを得た。さらに、反対面にも同様に厚み70μmの正極活物質層を形成した両面正極も作製した。これをプレスして、片面あたり60μmの両面正極7aを得た。

【0095】

上記で得られた負極5、並びに両面正極7a、及び片面正極7bを、負極5は11.2×11.2cm2、正極7a、7bは11.0×11.0cm2に切り出した。なお、これら負極5および正極7には、それぞれ活物質層を塗布していない電極未塗工部8が含まれており、その面積は、負極5は2.5×11.2cm2、正極7は2.5×11.0cm2である。

【0096】

次に、前記電極5、7を真空乾燥機で充分に乾燥させた後、21枚の負極5のそれぞれの片面の負極活物質層に8.5cm×11.0cmで厚み30μmの金属リチウム箔6を圧着した。

負極5と正極7との間にポリエチレン製のセパレータ(旭化成ケミカルズ製、厚み24μm)4を各々はさみ込み、片面正極7b、セパレータ4、負極5、セパレータ4、両面正極7a、…、セパレータ4、負極5、セパレータ4、片面正極7bの順に積層し、片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

【0097】

この際、図2のごとく、隣接する両面負極5に圧着している金属リチウム箔6の圧着方向が互いに反対方向となるように、積層を行った。(なお、図2では負極5を8枚積層した場合を示している。)

この電極積層体1をポリプロピレンとアルミ箔の積層体からなるラミネートフィルムで形成された容器に入れ、ECとMECを1:4の体積比率で混合した非水溶媒に1mol/Lの濃度でLiN(SO2C2F5)2を溶解した非水電解液を注入して密閉し、非水系リチウム型蓄電素子100を作成した。

【0098】

ラミネートフィルムには、電極積層体1相当のカップ部(ラミネート外装体カップ部24)を設けており、カップ部のサイズが90mm×115mm×4mm深さであるラミネートフィルムを、電極積層体1を挟みこむ形状となるように貼り合わせたものを使用した。

作製した非水系リチウム型蓄電素子100にたわみは見られず、y/x=0.0001であり、負極活物質層に圧着した金属リチウム箔6は、60時間後にはすべて消失していた。

【0099】

<実施例2>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、電極積層体1を構成する両面負極5のうち、上側半分の10枚の両面負極5については、図4のごとく、金属リチウム箔6を両面負極5の上面に配置し、下側半分の11枚の両面負極5については金属リチウム箔6を両面負極5の下面に配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.001であった。

【0100】

<実施例3>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、電極積層体1を構成する両面負極5のうち、上側半分の10枚の両面負極5については、図5のごとく、金属リチウム箔6を両面負極5の下面に配置し、下側半分の11枚の両面負極5については金属リチウム箔6を両面負極5の上面に配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.001であった。

【0101】

<実施例4>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、電極積層体1を構成する両面負極5における金属リチウム箔6の貼り付け面を、図6のごとく、上層側から2枚毎に逆となるように配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.0001であった。

【0102】

<比較例1>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、図8のごとく、電極積層体1を構成する21枚全ての両面正極7aについて金属リチウム箔6をその下面に配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.009であった。

【0103】

<実施例と比較例との対比>

実施例1から実施例4のように、負極(両面負極)5と両面正極7aとセパレータ4とを負極(両面負極)5/セパレータ4/両面正極7a/セパレータ4/負極(両面負極)5の順に積層した部分電極積層体2を1つ以上含み、且つ部分電極積層体2において、負極(両面負極)5に圧着された金属リチウム箔6の圧着方向が、セパレータ4及び両面正極7aを介して隣接する負極(両面負極)5に圧着されている金属リチウム箔6の圧着方向と面対称となるように積層した場合の、非水系リチウム型蓄電素子100のたわみは、0.001〜0.0001程度であるのに対し、負極5の下面に金属リチウム箔6が位置するように配置した比較例1の場合には、非水系リチウム型蓄電素子100のたわみは0.009であり、比較例1の方がたわみが大きいことが確認された。

【産業上の利用可能性】

【0104】

本発明の非水系リチウム型蓄電素子は、例えば、自動車において、内燃機関又は燃料電池、モータ、及び蓄電素子を組み合わせたハイブリット駆動システムの分野、更には瞬間電力ピークのアシスト用途等で好適に利用できる。

【符号の説明】

【0105】

1 電極積層体

2 部分電極積層体

4 セパレータ

5 両面負極

6 金属リチウム箔

7 正極

7a 両面正極

7b 片面正極

9 負極の負極活物質層未塗工部(負極タブ)

21 外装体

22 負極端子用リードタブ

23 正極端子用リードタブ

24 ラミネート外装体カップ部

25 ラミネート外装体シール部

【技術分野】

【0001】

本発明は、非水系リチウム型蓄電素子の製造方法、非水系リチウム型蓄電素子および当該非水系リチウム型蓄電素子を組み込んだ蓄電モジュールに関する。

【背景技術】

【0002】

近年、地球環境の保全および省資源を目指したエネルギーの有効利用を目的として、自動車において、内燃機関または燃料電池、モータ、及び蓄電素子を組み合わせたハイブリット駆動システム(以下、単に「駆動システム」という。)が注目を集めている。

上記駆動システム向けの蓄電素子が果たす役割の一つとして、内燃機関または燃料電池を、最大効率を発揮できる一定の出力で運転させたまま、該駆動システムの負荷の増減を吸収することがあげられる。

【0003】

すなわち、加速時には内燃機関または燃料電池からの出力だけでは不足するパワーを、蓄電素子からモータに電力供給することで補い、減速時にはモータを発電機として用いて余剰に発生した電力を当該蓄電素子に回収する、という役割である。

上記駆動システムに使用される蓄電素子に求められる第一の要求は、入出力特性が優れていることである。これは、短時間の間に蓄電素子がどれだけの量のエネルギーを吸収または放出できるかが重要であるためである。

【0004】

また、これらの蓄電素子に求められる第二の要求は、エネルギー密度が高いことである。エネルギー密度が低いと、自動車の加速に必要な電力を供給したり、減速で発生したエネルギーを余すことなく回生したりするために必要な蓄電素子の重量や体積が大きくなってしまい、自動車という限られた空間に効率よく収納することが困難になるためである。 現在、このような駆動システムに向けた蓄電素子としては、ニッケル水素電池が主流であり、電気二重層キャパシタ、リチウムイオン電池が採用されつつある。

【0005】

また、自動車向けの用途以外でも、電子機器の瞬間的なバックアップ用途として、数秒程度で放電可能な高出力を要求される用途もあり、これらの蓄電素子の入出力特性の改善は急務である。

上述の電気二重層キャパシタとしては、電解液が水系のもの(以下、「水系キャパシタ」という。)と非水系のもの(以下、「非水系キャパシタ」という。)が知られている。

【0006】

しかしながら、水系キャパシタは入出力特性に優れるものの、電解液である水が電気分解するために、蓄電素子あたりの耐電圧が低く、エネルギー密度を高くできないという問題点がある。また、非水系キャパシタは電解液の電気分解に対する耐電圧が高いために水系キャパシタと比較してエネルギー密度を高くすることはできるものの、入出力特性が水系キャパシタよりも劣るという問題点がある。また、非水系キャパシタは水系キャパシタよりはエネルギー密度が高いものの、二次電池と比べるとエネルギー密度が十分ではない。

【0007】

一方、ニッケル水素電池やリチウムイオン二次電池は、エネルギー密度は高いものの、電気二重層キャパシタと比べると入出力特性や信頼性が十分ではない。このため、高入出力特性、高エネルギー密度、高信頼性のすべてを兼ね備えた蓄電素子の実用化が強く求められている。

ところで、このような蓄電素子として、リチウムイオンキャパシタが提案されている。

【0008】

リチウムイオンキャパシタは、リチウム塩を含む非水系電解液を使用する蓄電素子(非水系リチウム型蓄電素子)の一種であり、正極においては電気二重層キャパシタと同様の陰イオンの吸着・脱着による非ファラデー反応、負極においてはリチウムイオン二次電池と同様のリチウムイオンの吸蔵・放出によるファラデー反応によって充放電を行う蓄電素子である。

【0009】

リチウムイオンキャパシタは、二次電池と比べると入出力特性や信頼性に優れ、電気二重層キャパシタと比べるとエネルギー密度に優れる。

リチウムイオンキャパシタの具体的な正極および負極の材料としては、正極に活性炭、負極に黒鉛などの炭素質材料を用いた蓄電素子が提案されている(例えば、特許文献1参照)。

【0010】

また、正極に活性炭、負極に、活性炭表面に炭素質材料を被覆した複合多孔性材料を使用する蓄電素子も提案されている(例えば、特許文献2参照)。

ところで、非水系リチウム型蓄電素子において、一般に負極活物質として使用される炭素質材料は、最初にリチウムイオンを吸蔵(充電)したときに、該炭素質材料の表面に非水電解液由来の反応物とリチウムイオンとを含む固体電解質膜が形成されること、及び通常の放電条件では放電できないようなリチウムイオンが該炭素質材料の内部に溜まったりすることに起因して、最初に吸蔵した該リチウムイオンのすべてを放出することはできず、該蓄電素子内の通常の充放電に関与できるリチウムイオンの損失を招くことが知られている。特に、比表面積が大きい炭素質材料の場合はこのリチウムイオンの損失が顕著である。

【0011】

このようなリチウムイオンの損失は、リチウムイオン二次電池のように蓄電素子内に活物質としてリチウムイオンの供給源(即ちLiCoO2 のようなリチウム含有遷移金属酸化物)を有する場合には、正極から出たリチウムイオンの不可逆的な損失となり該蓄電素子の容量低下が起こる。また、蓄電素子内にリチウムイオンを含有するのが、電解液だけであるリチウムイオンキャパシタの場合には、電解液中のリチウムイオンが損失する結果、電解質濃度の低下を招き、内部抵抗の上昇による入出力特性の低下ならびに容量の低下が起こる。

【0012】

上述のリチウムイオンの損失を補償するためのひとつの手段として、リチウムイオンを蓄電素子内部にあらかじめ添加して(以下「プリドープ」ともいう。)、損失により減少するリチウムイオンを補給することが考えられる。

このプリドープは、特に電解液以外にリチウムイオン供給源のないリチウムイオンキャパシタにおいては、必須であるといえる。

【0013】

リチウムイオンの蓄電素子内部へのプリドープ方法は、負極活物質層上や、正極シートに対向していない負極集電体上(例えば、特許文献3参照)など、いろいろと提案されている。

しかしながら、最も負極活物質層へのリチウムイオンのプリドープが早く、確実に実施できる方法は、負極活物質層の表面に金属リチウム箔を貼り付け、非水電解液を注入することである。このような例として、厚み10μm以上70μm以下の金属リチウム箔を用いることが提案されている(例えば、特許文献4参照)。

【0014】

しかしながら、工業的に生産されている金属リチウム箔は通常30μm以上の厚みがあり、非常に特殊な用途向けとして少量の入手が可能な金属リチウム箔であっても厚みが20μmであり、それ以下の厚みの金属リチウム箔は自製しない限り入手が不可能である。

一方、厚みが20μmの金属リチウム箔は、面積1cm2あたり約4.12mAhの電気量(リチウムの分子量6.94、密度0.534g/cm3から計算された電気量。)に相当するリチウム量であり、携帯電話などに使用される民生用リチウムイオン電池の電極の単位面積あたりの容量である約3mAh/cm2の約1.4倍の量である。

【0015】

蓄電素子においては、電極表面に、活物質に吸蔵されないリチウム金属が残った状態で使用すると、充放電の繰り返しによる容量低下や長期安定性の低下などを引き起こすため好ましくなく、リチウムイオンのプリドープ量は、リチウム金属が負極活物質に完全に吸収される量である必要がある。

従って、厚みが20μmの金属リチウム箔を完全に負極活物質層に吸蔵させるためには、民生用リチウムイオン二次電池の負極活物質層の少なくとも約1.4倍以上、通常は集電体の片面あたり100μmを超える厚い負極活物質層が必要となる。

【0016】

しかしながら、厚い活物質層を使用した場合は、リチウムイオンの拡散距離が増大するために入出力特性が低下してしまい、高入出力向けの蓄電素子にふさわしくない電極設計になるという欠点がある。駆動システムにおいては、特に数秒程度で放電可能であるような高出力が要求されるのでこれは好ましくない。

なお、本発明においては、「駆動システム用の蓄電素子が高出力素子である」とは、該蓄電素子が3.8V以上4.4V以下の開放端子電圧を示すまで充電した後、25℃の環境下で、一定電流で1秒間放電を維持できる最大電流値で放電したときの電極体積あたりのエネルギー密度が3.0Wh/L以上である蓄電素子、または、一定電流で5秒間放電を維持できる最大電流値で放電したときの電極体積あたりのエネルギー密度が10.0Wh/L以上である蓄電素子をいう。

【0017】

しかしながら、上述の厚い電極、すなわち集電体の片面あたり100μmを超えるような厚みの負極活物質層を有する負極を使用した場合には、このような高出力素子を実現することは極めて困難である。

すなわち、工業的に入手可能な金属リチウム箔を負極に吸収させるためには厚い負極が必要となり、結果的に高出力素子が得られないという課題があった。

【0018】

上記課題を解決する方法として、厚手の金属リチウム箔を負極の一部分に局所的に貼り付けて負極活物質に吸収されるべきリチウムの量を減らすことによって、負極活物質層の厚みを100μm以下に維持することが考えられる。

しかしながら、この場合、負極活物質層のリチウムイオン濃度が活物質層の面内で均一になりにくく、局所的に活物質層内のリチウムイオン濃度が増加するために、通常の充放電で電解液や正極から供給されるリチウムイオンが樹脂状結晶、すなわちデンドライトとして金属析出する恐れがあり、充放電の繰り返しによる容量低下、長期安定性の低下を引き起こすという欠点がある。

【0019】

また、別の方法として、金属リチウム箔の形状を網目状にする試み(例えば、特許文献5参照)もあり、この方法によっても実質的に添加するリチウム金属量を減らすことができると考えられる。しかしながら、加工精度や費用を考えると現実的ではないと同時に、やはり負極活物質層内でのリチウムイオン濃度が不均一になりやすい。

このように、高出力素子を実現するためには、リチウム金属の蓄電素子内部への均一なプリドープ方法の開発が急務であった。

【0020】

これに対し、正極集電体および負極集電体の双方に貫通孔を有する金属箔を使用して1枚の金属リチウム箔で複数の負極活物質層にプリドープする方法が提案されている。

しかしながら、当該方法はプリドープに要する時間が長くかかる。

そこで、別の改良方法として、正極集電体として貫通孔を有さない金属箔を使用し、負極集電体として貫通孔を有する金属箔を使用し、負極集電体ごとに1枚の金属リチウム箔で両面の負極活物質層にプリドープする方法が提案されている(特許文献6参照)。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開平08-107048号公報(段落番号0022、0025)

【特許文献2】特開2001-229926号公報(段落番号0014)

【特許文献3】特開2000-133308号公報(請求項1から請求項3)

【特許文献4】特開平09-245771号公報(請求項2)

【特許文献5】特開2000-182671号公報(段落番号0018)

【特許文献6】特開2006-286218号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

しかしながら、前述の特許文献6記載の方法を用いて作製した非水系リチウム型蓄電素子は、厚み方向にたわんだ形状となる場合があることが判明した。

そして、非水系リチウム型蓄電素子の形状がたわんでいる場合は、該蓄電素子を複数接続してなる蓄電モジュールを作製した際、そのたわみが複数重なり合う事で、平坦な形状として計算された設計値を実体積が大きく上回ってしまう。

【0023】

例えば、非水系リチウム型蓄電素子のたわみが1セルあたり1.0mmあった場合、20セルを並べた蓄電モジュールにおいては、設計寸法より20mm大きくなってしまう場合がある。

また、蓄電モジュールから電流を取り出す際、個々の蓄電素子から発生する熱を放熱するために、該蓄電素子の両側から熱伝導のよい金属板で押さえつける構造にすることが知られている。しかしながら、たわみが生じた場合、たわみにより、該金属板と該蓄電素子が十分に接触していない部分の放熱が妨げられる事になる。

【0024】

これらの寸法上、または放熱上の不具合を回避するために、前記金属板の押さえ力を強くし、非水系リチウム型蓄電素子と該金属板との接触面積を大きくすることも可能である。しかしながら、たわみの大きさや強さによって必要とされる金属板の強度が上がるため、結果的に金属板の厚みの増大、ひいては、蓄電モジュールの体積及び重量の増加に繋がる。このように蓄電モジュールの体積および重量が増加することは、体積エネルギー密度、重量エネルギー密度が低下する観点から好ましくない。すなわち、非水系リチウム型蓄電素子がたわんだ形状となることを抑制することは、蓄電モジュール組立上の課題である。

そこで、本発明は、たわみの少ない非水系リチウム型蓄電素子の製造方法、非水系リチウム型蓄電素子および当該非水系リチウム型蓄電素子を組み込んだ蓄電モジュールを提供することを目的とする。

【課題を解決するための手段】

【0025】

本発明者らは、上述のたわみの発生原因を検討した結果、プリドープにおいて、金属リチウムが負極活物質に吸蔵される際に、負極活物質の層間や、細孔内にリチウムイオンとなって入り込み、その結果、負極活物質層の膨潤を引き起こすが、この吸蔵過程において、集電体の両面にある負極のうち金属リチウム箔が圧着されているのは片面であり、その片面側からリチウムイオンが活物質に吸蔵されるため、両面負極において、金属リチウム箔が圧着された面と圧着されていない面とで、膨潤度合いに差が発生し、負極がたわむものと考えた。そして、負極がたわむ結果、電極積層体全体がたわみ、結果的に、非水系リチウム型蓄電素子全体がたわむものと考えた。

【0026】

そこで、非水系リチウム型蓄電素子のたわみを防止するための方法を鋭意検討した結果、正極、負極、セパレータを積層して電極積層体を形成する際に、リチウム金属を貼りつけた負極の向きを、両面正極を中心として金属リチウム箔の圧着位置が対称である部分電極積層体が1つ以上含まれるように、正極、負極、及びセパレータを積層して電極積層体とすることが有効であることを見出し、本発明を完成させた。

【0027】

すなわち本発明は、以下の非水系リチウム型蓄電素子の製造方法、並びに当該製造方法で製造された非水系リチウム型蓄電素子、及び蓄電モジュールを提供するものである。

上記目的を達成するために、本発明の請求項1に係る非水系リチウム型蓄電素子の製造方法は、正極集電体の両面に正極活物質層が形成された両面正極と、貫通孔を有する負極集電体の両面にリチウムを吸蔵および脱離し得る負極活物質を含む負極活物質層が形成された両面負極とを、セパレータを介して交互に複数積層した電極積層体、ならびにリチウムイオンを含有した電解質を含む非水系電解液が外装体に収納されてなる非水系リチウム型蓄電素子の製造方法であって、前記両面負極の一方の面にのみ、前記負極活物質層の上に金属リチウム箔を圧着する圧着工程と、前記電極積層体において前記両面負極の上面となる面に前記金属リチウム箔が圧着された両面負極と、前記両面負極の下面となる面に前記金属リチウム箔が圧着された両面負極とを含むように、前記両面正極と前記両面負極とをセパレータを介して交互に積層する積層工程と、前記電極積層体を外装体に収納して非水系電解液を注入する注液工程と、を含むことを特徴としている。

【0028】

また、請求項2に係る発明は、請求項1記載の非水系リチウム型蓄電素子の製造方法において、前記積層工程は、前記圧着工程後の第1の両面負極と第2の両面負極とが第1の両面正極に対して面対称の位置関係となるように前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極の順に積層されてなる部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴としている。

【0029】

また、請求項3に係る発明は、請求項2記載の非水系リチウム型蓄電素子の製造方法において、前記積層工程は、前記圧着工程後の前記第1の両面負極と前記第2の両面負極とが前記第1の両面正極に対して面対称の位置関係となり且つ前記第2の両面負極と前記圧着工程後の第3の両面負極とが、第2の両面正極に対して面対称の位置関係となるように、前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極/第3のセパレータ/前記第2の両面正極/第4のセパレータ/前記第3の両面負極の順に積層されてなる、前記第2の両面負極を共有する2組の前記部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴としている。

【0030】

また、請求項4に係る発明は、請求項1から請求項3の何れか1項に記載の非水系リチウム型蓄電素子の製造方法において、前記積層工程は、前記部分電極積層体を含み且つ、前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比が、予め設定された比となるように、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴としている。

【0031】

また、請求項5に係る発明は、請求項4に記載の非水系リチウム型蓄電素子の製造方法において、前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比は、2:3以上3:2以内の値であることを特徴としている。

また、本発明の請求項6に係る非水系リチウム型蓄電素子は、請求項1から請求項5の何れか1項に記載の非水系リチウム型蓄電素子の製造方法を用いて作製したことを特徴としている。

さらに、本発明の請求項7に係る蓄電モジュールは、請求項6記載の非水系リチウム型蓄電素子を2個以上含んでなることを特徴としている。

【発明の効果】

【0032】

本発明の方法により、たわみの少ない非水系リチウム型蓄電素子を製造することができ、この非水系リチウム型蓄電素子を用いて蓄電モジュールを作製することによって、非水系リチウム型蓄電素子のたわみの少ない蓄電モジュールを実現することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の蓄電素子の一例を示す模式平面図である。

【図2】リチウムプリドープ前の電極積層体の一例を示す模式断面図である。

【図3】金属リチウム箔を貼り付けた負極の模式平面図である。

【図4】リチウムプリドープ前の電極積層体のその他の例を示す模式断面図である。

【図5】リチウムプリドープ前の電極積層体のその他の例を示す模式断面図である。

【図6】リチウムプリドープ前の電極積層体のその他の例を示す模式断面図である。

【図7】非水系リチウム型蓄電素子のたわみを示す模式図であり、(a)は側面図、(b)は平面図である。

【図8】リチウムプリドープ前の従来の電極積層体の一例を示す模式断面図である。

【発明を実施するための形態】

【0034】

以下に、本発明の実施の形態の一例を詳細に説明する。

図1は、本発明を適用した非水系リチウム型蓄電素子100の一例を示す、模式図である。

一般に、蓄電素子は、正極、セパレータ、負極、電解液、及び外装体を主な構成要素とする。本発明の蓄電素子はリチウム塩を溶解させた有機溶媒(以下、「非水系電解液」という。)を電解液とする、非水系リチウム型蓄電素子100である。

【0035】

本発明を適用した非水系リチウム型蓄電素子100は、図1にその一態様を示すように、正極および負極がセパレータを介して積層されてなる電極積層体1と、外装体21と、図示しない電解液と、負極端子用リードタブ22と、正極端子用リードタブ23と、で構成される。外装体21はラミネートフィルム等で構成され、ヒートシールにより密封するようになっている。前記電極積層体1および図示しない電解液は、外装体21内に収納され、電極積層体1はラミネート外装体カップ部24内に配置されている。

【0036】

負極端子用リードタブ22は、一端が電極積層体1の図示しない負極に接続され、他端が外装体21の外部にラミネート外装体シール部25を介して引き出されている。正極端子用リードタブ23は、一端が電極積層体1の図示しない正極に接続され、他端が外装体21の外部にラミネート外装体シール部25を介して引き出されている。

リチウムプリドープ前の電極積層体1は、図2に示すように、セパレータ4を介して、負極5および正極7が交互に積層され、負極5の一方の面にはさらに金属リチウム箔6が張り付けられている。

【0037】

また、セパレータ4、負極5および正極7は略矩形状に形成され、その結果、電極積層体1は略四角柱形状を有する。そして、前記負極端子用リードタブ22および正極端子用リードタブ23は、略四角柱形状の電極積層体1の対向する2辺に対応する位置にそれぞれ配置されている。なお、負極端子用リードタブ22および正極端子用リードタブ23の配置位置はこれに限るものではなく、電極積層体1の同一の辺に対応する位置に配置してもよく、任意の位置に配置することができる。

【0038】

ここで、正極7は、正極集電体の片面または両面上に正極活物質層を形成することによって作製することができる。

通常、電極積層体1の両端以外に配置される正極7は両面正極7aとなる。電極積層体1の両端に配置される正極7は片面正極7bおよび両面正極7aのどちらでもよいが、片面正極7bであることがスペース効率上好ましい。前記正極集電体は金属箔であることが好ましく、さらに、1μm以上80μm以下の厚みのアルミニウム箔であることが好ましい。本発明の実施の形態においては、正極集電体は貫通孔がないものが使用される。

【0039】

正極活物質層は正極活物質と結着剤とを含有し、必要に応じて導電性フィラーを含有する。前記正極活物質としては、炭素質材料や結晶性が低くアモルファス状態のMnO2などの遷移金属酸化物、LiCoO2などのリチウム含有遷移金属酸化物が好ましく、さらには、BET比表面積が1000m2/g以上3000m2/g以下の活性炭であることが好ましい。

【0040】

活性炭を正極活物質に用いる場合には、所望の特性を発揮する限りその原料などに特に制限は無く、石油系、石炭系、植物系、または高分子系などの各種の原料から得られた市販品を使用することができる。

活性炭を正極活物質として使用するときには、そのBET比表面積は重要であり、1000m2/g未満では単位重量あたりの容量が小さくなり、入出力特性も低下するため好ましくない。また、3000m2/gより大きくなると、単位重量あたりの容量は大きくなり、入力特性も良好ではあるものの、かさ高くなり、電極としたときの単位容積あたりの容量が低下するため好ましくない。

【0041】

正極活物質の平均粒径は、1μm以上30μm以下が好ましく、1μm以上15μm以下である事がより好ましい。平均粒径が30μmより大きいと、電極作製、特に塗布方法による電極作製が困難になり、平均粒径が1μmより小さいと塗布および固着させるために必要な結着剤が多く必要になるため、エネルギー密度が低下する。

上記正極活物質には、必要に応じて導電性炭素材料からなる導電性フィラーを混合する事ができる。このような導電性フィラーとしては、ケッチェンブラック(登録商標)、アセチレンブラック、気相成長炭素繊維、黒鉛、これらの混合物などが好ましい。正極活物質層における導電性フィラーの含有量は、正極活物質と導電性フィラーおよび結着剤等の固形材料成分の合計量100質量%に対して0質量%以上30質量%以下が好ましく、1質量%以上20質量%以下の範囲がさらに更に好ましい。

【0042】

導電性フィラーは高入力の観点からは混合した方が好ましいが、含有量が30質量%よりも多いと正極活物質層における正極活物質の含有量が少なくなるために、体積あたりのエネルギー密度が低下するので好ましくない。

正極活物質、更に必要に応じて添加された導電性フィラー(以下、これらをまとめて「正極合材」と呼ぶ。)を正極活物質層として正極集電体の上に塗布固着させるための結着剤としては、PVdF(ポリフッ化ビニリデン)、PTFE(ポリテトラフルオロエチレン)、フッ素ゴム、スチレン−ブタジエン共重合体、などを使用することができる。正極活物質層における結着剤の含有量は、正極活物質、導電性フィラーおよび結着剤等の固形材料成分の合計量100質量%に対して3質量%以上20質量%以下が好ましく、5質量%以上15質量%以下の範囲が更に好ましい。結着剤の含有量が20質量%よりも多いと正極活物質の表面を結着剤が覆ってしまい、イオンの出入りが遅くなり高出力が得られなくなるため好ましくない。また、結着剤の含有量が3質量%未満であると、正極合材を充分な接着強度で正極集電体に固着させる事ができなくなる。そのため、正極活物質層と正極集電体の接触抵抗が大きくなり高出力が得られにくくなったり、正極合材が電極加工中に脆く崩れて蓄電素子が作れなくなったり、こぼれた正極合材が蓄電素子の内部短絡の原因になったりするため好ましくない。

【0043】

この他、正極合材の粘度調整を目的として、増粘剤や分散剤を混合する事もある。例えば、ポリビニルピロリドンなどがその代表例として挙げられ、一般的には、正極活物質、導電性フィラーおよび結着剤等の固形材料成分の合計量100質量%に対して1質量%以上5質量%以下程度が好ましい。

正極7は、正極合材と結着剤等とを溶媒に分散させたペーストを作製し、このペーストを正極集電体上に塗布し、乾燥させ、必要に応じてプレスして正極活物質層を形成する事で得られる。塗布方法は、ペーストの物性および塗布厚に応じて適宜選択することができる。また、溶媒を使用せずに乾式で正極合材と結着剤とを混合してプレス成型して活物質層とし、これを正極集電体に導電性結着剤を使用して貼り付ける事も可能である。これら正極活物質層の厚みは、通常30μm以上200μm以下程度が好ましい。厚みが30μm未満であると、蓄電素子の内部が集電体およびセパレータばかりになり、全体としての活物質の割合が低減するため、該蓄電素子の容量あたりのエネルギー密度が低下する。また厚みが200μmよりも厚くなると、蓄電素子は高エネルギー密度になるが、数秒という時間で使用したときの入出力特性が低下する。

【0044】

一方、負極5は、負極集電体の片面または両面上に負極活物質層を形成することによって作製することができる。本発明においては、負極5は、負極活物質層が負極集電体の両面に形成される両面負極である。なお、以下、負極5または両面負極5という。

そして、負極5および正極7は、図2に示すように、負極5の片面の負極活物質層はセパレータ4を介して正極7の正極活物質層と対向し、負極5の他方の面の負極活物質層はこの負極5に張り付けられた金属リチウム箔6およびセパレータ4を順次介して正極7の正極活物質層と対向するように配置されている。

【0045】

本発明の実施の形態においては、貫通孔を有する負極集電体を用いる事が特徴であり、負極5の片面の負極活物質層に圧着された上記金属リチウム箔6によって、負極集電体の両面に形成された負極活物質層全体に均一にリチウムイオンを供給する事が可能となる。これにより、負極活物質層の片面に供給されたリチウムイオン量を負極集電体が孔を有さない場合の半分とすることができるため、Liイオンを吸収すべき片面あたりの負極活物質層の厚さを負極集電体が貫通孔を有さない場合の半分にする事が可能となり、高入出力の蓄電素子を実現できる。また、工業生産的にも、金属リチウム箔を両面に圧着する必要がないことから製造工程の簡略化が可能である。負極集電体が有する貫通孔の形状は、円、楕円、多角形など、どのような形状でも良いが、貫通している孔であることが重要である。

【0046】

負極集電体は片面から逆面に貫通する貫通孔を有する1μm以上100μm以下の厚みの金属箔であり、好ましくは、空隙率が10%以上70%以下の銅箔である。貫通孔の大きさは当該空隙率を満たす範囲で、小さくかつ均一に分布している事がより好ましい。ここでいう空隙率は重量法で測定される空隙率である。銅の真比重は8.93g/cm3であるが、空隙があることによって同一の大きさの銅箔であっても重量が異なる事を利用して算出する。これは例えば、集電体を2cm×5cmの大きさに切り出し、その厚みをマイクロメーターで測定し、幾何体積を求め、電子天秤でその重量を測定することで、集電体のみかけ比重を算出し、真比重との比から求める事ができる。

【0047】

ただし、エキスパンドメタルのような波型の断面形状を有する集電体を用いる場合には、厚みはマイクロメーターでは正確に測定できないため、光学顕微鏡やレーザー顕微鏡、電子顕微鏡などで実際の板厚、すなわち、エキスパンドする前の板厚を見積もる事で上記の重量法を適用して算出する。

空隙率が10%未満であると、片面の負極活物質層側から供給されるリチウムイオンの濃度が、両面の活物質層間で均一になりにくく、金属リチウム箔6の負極活物質層への吸収に時間がかかったり、負極活物質層中のリチウムイオン濃度の不均一が生じたりするため好ましくない。また、両面の活物質層間でリチウムイオンの濃度が均一になる時間を短縮させるためには、空隙率が高い程好ましいが、70%よりも高いと集電体、さらには負極5の機械的な強度を確保する事が難しく、特に塗布方法で電極を作製することが困難になり、電極としての取り扱いが困難になる。

【0048】

負極活物質層は負極活物質と結着剤を含有し、必要に応じて導電性フィラーを含有する。負極活物質は、リチウムイオンを吸蔵可能な低温焼成コークス、難黒鉛性カーボン、および活性炭に非晶質カーボンを吸着させた複合多孔性材料などの非黒鉛多孔質材料(以下、「リチウムイオン吸蔵可能炭素材料」という。)であってBET法による比表面積が1m2/g以上1500m2/g以下のものが好ましい。上記の複合多孔性材料は本発明の負極5として、より好適な材料である。

【0049】

アセチレンブラック、カーボンブラックなど、BET法による比表面積が1500m2/gを超える活性炭は本発明の実施態様で使用する負極活物質としては好ましくない。また、天然黒鉛、人造黒鉛のような黒鉛は、急速充電特性に劣るため、高出力は達成できても高入力を有する蓄電素子にならないため本発明の負極活物質としては好ましくない。これは、黒鉛系炭素材料はリチウムイオンの吸蔵および放出をリチウム金属の酸化還元電位に近い電位で行うため、急速充電時にはリチウム金属の酸化還元電位を下回り、デンドライト状にリチウムが析出して、容量低下、長期の安定性が低下するためである。

【0050】

負極活物質として、上記リチウムイオン吸蔵可能炭素材料のなかでも、初回の充電量が500mAh/g以上1500mAh/g以下である炭素質材料が好ましい。このような炭素質材料としては、難黒鉛性または易黒鉛性の炭素材料を1000℃以下の低温で焼成した低温焼成炭素、活性炭に非晶質カーボンを吸着させた複合多孔性材料などの非黒鉛炭素質材料をあげることができる。

【0051】

初回の充電容量が500mAh/g以上であるリチウムイオン吸蔵可能炭素材料は、一般に初期のリチウムイオンの損失が初回の充電容量の30%以上と大きいために、系内に金属リチウムを導入する効果が大きく、リチウムイオンの吸蔵および放出を行う電位が黒鉛のようにリチウム金属の酸化還元電位近傍だけではないため、高出力さらには高入力の蓄電素子を実現できる。また、初回の充電容量が1500mAh/gを超えるような材料、例えば、複合化処理をしていない活性炭そのものは、充電による体積膨張が大きくなるため電極が剥離したり、炭素質材料そのものが粉砕されたりするため好ましくない。

【0052】

上記リチウムイオン吸蔵可能炭素材料の形状は、平均粒径が1μm以上30μm以下程度のものが好ましく、1μm以上15μm以下のものがより好ましい。

負極活物質のBET法による比表面積は1m2/g以上1500m2/g以下である事が好ましく、10m2/g以上1200m2/g以下がより好ましく、20m2/g以上1000m2/g以下が更に好ましい。比表面積が1m2/gより小さいと大電流による放電や充電が出来なくなるという問題が発生し、比表面積が1500m2/gより大きいと嵩高くなり、電極化した時の単位体積あたりの容量が低下するため、蓄電素子の高エネルギー密度化が困難になる。

【0053】

上記負極活物質層には、負極活物質以外に、必要に応じて負極活物質より導電性の高い炭素質材料からなる導電性フィラーを混合することができる。該導電性フィラーとしては、アセチレンブラック、ケッチェンブラック、気相成長炭素繊維、および、これらの混合物をあげることができる。該導電性フィラーの含有量は、負極活物質と導電性フィラー、結着剤等の固形材料成分の合計量100質量%に対して0質量%以上30質量%以下が好ましく、1質量%以上20質量%以下の範囲がさらに好ましい。導電性フィラーは高入力の観点からは混合したほうが好ましいが、含有量が30質量%よりも多いと負極活物質層における負極活物質の含有量が少なくなるために、体積あたりのエネルギー密度が低下するので好ましくない。

【0054】

負極活物質および、必要に応じて混合された導電性フィラー(以下、これらをあわせて「負極合材」と呼ぶ。)を負極集電体に固着させるための結着剤としては、PVdF、スチレン−ブタジエン共重合体などを使用することができる。負極活物質層における結着剤の混合量は、負極活物質と導電性フィラー、結着剤等の固形材料成分の合計量100質量%に対して3質量%以上20質量%以下が好ましく、5質量%以上15質量%以下の範囲がさらに好ましい。結着剤の混合量が20質量%よりも多いと負極活物質の表面を結着剤が覆ってしまい、イオンの出入りが遅くなり高出力が得られなくなるため好ましくない。また、結着剤の混合量が3質量%未満であると、負極合材を充分な接着強度で負極集電体に固着させることができなくなり、負極活物質層と負極集電体の接触抵抗が大きくなり高出力が得られにくくなったり、こぼれた負極合材が素子の内部短絡の原因になったりするため好ましくない。

【0055】

負極5は、負極合材と結着剤とを溶媒に分散させたペーストを作製し、このペーストを負極集電体上に塗布し、乾燥させて、必要に応じてプレスして負極活物質層を成型することにより得られる。また、溶媒を使用せずに乾式で負極合材と結着剤とを混合してプレス成型して活物質層とし、これを負極集電体に導電性結着剤を使用して貼り付ける事も可能である。

【0056】

使用する金属リチウム箔6の厚みは、20μm以上60μm未満が好適である。特殊用途向けである金属リチウム箔の厚みが20μmであるため、20μmより薄い金属リチウム箔は工業的に入手することが不可能である。

また、60μm以上の金属リチウム箔を使用する場合には、工業的に入手可能な30μmの金属リチウム箔を従来通りに貫通孔を有さない負極集電体の両面に形成された負極活物質層の両面にそれぞれ圧着することで同等の効果を達成することが可能であり、1枚に代えて2枚圧着する必要があるため手間は掛かるものの、本願発明の効果が充分に奏されないからである。

【0057】

上記負極活物質層の厚みは、20μm以上100μm以下が好ましい。20μm未満では電極を形成することが困難であり、更には蓄電素子の単位体積に含まれる活物質の量が低下するため、電極積層体の単位体積あたりのエネルギー密度が低下するため好ましくない。また、100μmを超えると、蓄電素子の単位体積あたりに含まれる電極面積が低減すると共に、電極の厚みによる電気抵抗の上昇や、リチウムイオンの拡散距離の増大によって蓄電素子の高出力化が阻害されるため好ましくない。

【0058】

本発明において、負極集電体の両面に存在する負極活物質層の片面、単位面積あたりの初回の充電電気量B(mAh/cm2)と金属リチウム箔の厚みA(μm)とは、「0.07≦B/A≦0.103」なる関係式を満足していることが好ましい。

ここで、厚み1μmの金属リチウム箔6は単位面積あたり約0.206mAh/cm2の電気量(リチウムの分子量6.94、密度0.534g/cm3から計算された電気量。)に相当する。本発明においては負極集電体が貫通孔を有するため、これが両面の負極活物質層に供給されることになる。したがって片面あたりは0.103mAh/cm2である。このため、「B/A」が「0.103」を超えると金属リチウム箔6が完全に負極活物質層にリチウムイオンとして吸蔵されることがなく、リチウム金属のまま系に残るため、サイクルによる容量低下や長期安定性の低下などを引き起こすため好ましくない。また、初回の充電電気量0.103の3/4に相当する0.077未満のリチウムイオンを導入した場合には、初期のリチウムイオンの損失を充分補うことができず、そのため蓄電素子を充電したときに負極の電位を金属リチウムの酸化還元電位付近まで下げることが困難になり、その結果として蓄電素子の高電圧化が難しくなることから、蓄電素子のエネルギー密度が低下したり、無理に蓄電素子の電圧を上げると正極の電位が高くなりすぎて電解液の分解が起きるなどしたりして、長期の安定性の点で好ましくない。

【0059】

なお、負極活物質層の単位面積あたりの初回の充電電気量B(mAh/cm2)は、該負極活物質層が片面に形成された電極を適切な、例えば2cm2程度の大きさに切り出し、リチウム金属を対極、リチウム金属を参照極とした3極式のセルを作成し、最小電圧1mVに設定して24時間リチウムを吸蔵させた電気量を、測定に使用した負極面積で割ることで求めることができる。

【0060】

本発明においては、金属リチウム箔6の厚みとあらかじめ負極活物質に吸蔵させたいリチウムイオンの量を勘案すれば、片面に形成された負極活物質の単位面積あたりの担持量が決定される。例示すれば、たとえば負極活物質にあらかじめ約500mAh/g相当のリチウム量を吸蔵させることを目的として、30μmの金属リチウム箔を使用する場合を考える。30μmの金属リチウム箔は1cm2あたり約6.18mAhの電気量(リチウムの分子量6.94、密度0.534g/cm3から計算された電気量。)に相当するから、これが両面の負極活物質に吸蔵されるので片面あたりの電気量は約3.09mAhになる。したがって、「3.09mAh÷500mAh/g≒6.18mg」となり、片面1cm2あたり約6.18mgの負極活物質が担持された電極を作成すればよいことになる。仮に負極活物質層における活物質の含有量が90質量%であって、負極の嵩密度が0.7g/cm3であった場合には、片面あたり、「0.00618÷0.7÷0.9=0.0098cm=98μm」の負極活物質層を有する負極を作成すればよい。

【0061】

負極集電体に貫通孔がない場合には、入手できる特殊用途の20μmの金属リチウム箔を使用したとしても、1cm2あたり約4.12mAhの電気量に相当するから、「4.12÷500mAh/g≒8.24mg」となり、先の活物質の含有量と嵩密度とから、「0.00824÷0.7÷0.9=131μm」、すなわち、本発明に対して約1.33倍の厚みの負極活物質層が必要になる。さらに、工業的に使用できる30μmの金属リチウム箔を使用するとして同様に計算すると、片面196μm、すなわち、本発明に対して約2倍の厚みの負極活物質層が必要となる。負極活物質層の厚みが2倍になると、それに対応した正極活物質層の厚みも2倍になり、蓄電素子を構成する電極群の面積が極端に減少するため、大電流を流すことが困難になり、出力特性が悪い蓄電素子となる。なお、リチウムをあらかじめ添加しないと容量が著しく低下するため、蓄電素子として実用に耐えない。

【0062】

このように、負極集電体に貫通孔を形成することで、リチウム金属によって容量低下を防止しながら工業的に量産可能な、高容量、高出力な蓄電素子を実現できる。

リチウムイオン二次電池などでは、組み立て時の精度ばらつきを考慮して、通常、負極よりも正極の方が周囲約0.5mm程度小さく、正極を負極が覆い隠すような積層構造をしている。本発明の蓄電素子でも正極を負極が覆い隠すような構造が好ましい。

【0063】

本発明において、負極5の負極活物質層と金属リチウム箔6との位置関係は、図3(a)のように、負極5の負極活物質層部分よりも一回り小さく、負極活物質層の、正極7の正極活物質層と対向する部分に圧着してもよく、また、図3(b)のように負極5の負極活物質層部分を覆い尽くすように全面に圧着してもよい。また、図3(c)に示すように、負極活物質層部分に対して金属リチウム箔6が、圧着時に多少ずれたとしてもよく、金属リチウム箔6が負極5からはみ出さないように圧着すればよい。このように、負極5の負極活物質層全面からリチウムイオンを供給することにより、従来必要であったプリドープ時間を大幅に短縮することが可能になる。

【0064】

すなわち、ストライプ状にリチウムイオンを供給したり、負極活物質の一部にリチウムイオンを過剰供給したり、集電体などからリチウムイオンを供給しようとすると、負極活物質間でリチウムイオンの濃度を均一にするために多くの時間がかかる。これは、拡散距離を考えれば容易に理解されることであるが、全面から供給すれば、リチウムイオンの均一化は電極厚み方向、すなわち高々200μmの間で行われるが、全面以外からの供給であると、電極内の厚み方向だけでなく、面方向の数mmから数十cmの間で均一化が行われなければならないためである。

【0065】

金属リチウム箔6の負極5への圧着方法は、アルゴンなどの不活性ガス下で平板プレス、ロールプレスなど、通常のプレス方法によって行われる。なお、圧着前には負極5を真空乾燥して水分を除去しておくことが好ましい。

負極集電体の両面に負極活物質層を有し、かつ片面の負極活物質層上に金属リチウム箔6が圧着された負極5は、その両面がセパレータ4を介して正極7と対向するように積層されて例えばラミネートフィルムから形成された外装体21に挿入される。

【0066】

正極、負極、セパレータを積層する際には、両面負極の上面となる面に前記金属リチウム箔が圧着された両面負極と、両面負極の下面となる面に前記金属リチウム箔が圧着された両面負極とを含むように、両面正極と前記両面負極とをセパレータを介して交互に積層する。

好ましくは、図2に示すように、負極(両面負極)5と両面正極7aとセパレータ4とを、負極(両面負極)5/セパレータ4/両面正極7a/セパレータ4/負極(両面負極)5の順に積層した部分電極積層体2を1つ以上含むように、正極7、負極5、及びセパレータ4を積層することで電極積層体1を作製する。また、通常、電極積層体1の両端以外に配置される正極は両面正極7aを用いる。また、電極積層体1の両端に配置される正極は両面正極7aおよび片面正極7bのいずれであっても適用することができるが、スペース効率上、片面正極7bを用いることが望ましい。

【0067】

また、この電極積層体1を作製する工程においては、図2に示すように、前記電極積層体1に含まれる負極(両面負極)5に圧着された金属リチウム箔6の圧着方向が、セパレータ4及び両面正極7aを介して隣接する負極(両面負極)5に圧着されている金属リチウム箔6の圧着方向と、両面正極7aに対して面対称となる部分電極積層体2を1組以上含むように積層する必要がある。

【0068】

図2は、負極(両面負極)5を8枚有する電極積層体1において、8枚の負極5のうちの半数である4枚の負極5に貼り付けた金属リチウム箔6の圧着方向がその上面であるとともに隣接する負極5の金属リチウム箔6の圧着方向がその下面であり、両面正極7aに対して面対称となる方向となっている。つまり、各負極5において、金属リチウム箔6の圧着方向が交互に逆となっている。この場合、n番目の負極5とn+1番目の負極5とは、金属リチウム箔6の圧着方向が逆となり、これら負極5の間に積層されている両面正極7aに対して面対称となる。したがって、好ましい積層方法と言える。

【0069】

逆に、例えば図8に示すように、負極(両面負極)5を8枚有する電極積層体1において、8枚全ての負極5に圧着された金属リチウム箔6の圧着方向がその下面となるように積層する積層方法(従来の積層方法の一例)の場合、いずれの負極5も、この負極5に圧着された金属リチウム箔6と、これに隣接するn+1番目の負極5の金属リチウム箔6とが両面正極7aに対して面対称の関係とはならない。したがって、この積層方法は好ましくない。

【0070】

また、例えば図4、図5、図6のような積層状態も好ましい積層方法の一例である。

図4は、負極(両面負極)5を8枚有する電極積層体1において、8枚の負極5のうち、上層側の4枚の負極5はその上面に金属リチウム箔6が圧着され、下層側の4枚の負極5はその下面に金属リチウム箔6が圧着されている。

したがって、上層から4番目の負極5、つまり上面に金属リチウム箔6が圧着された負極5と、5番目の負極5、つまり下面に金属リチウム箔6が圧着された負極5とは、これらに圧着された金属リチウム箔6が両面正極7aに対して面対称の位置関係となり、すなわち部分電極積層体2を構成する。

【0071】

図5は、負極(両面負極)5を8枚有する電極積層体1において、8枚の負極5のうち、上層側の4枚の負極5はその下面に金属リチウム箔6が圧着され、下層側の4枚の負極5はその上面に金属リチウム箔6が圧着されている。

したがって、上層から4番目の負極5、つまり下面に金属リチウム箔6が圧着された負極5と、5番目の負極5、つまり上面に金属リチウム箔6が圧着された負極5とは、これらに圧着された金属リチウム箔6が両面正極7aに対して面対称の位置関係となり、すなわち部分電極積層体2を構成する。

【0072】

図6は、負極(両面負極)5を8枚有する電極積層体1において、2枚の負極5毎に、金属リチウム箔6を圧着する方向を逆にしたものである。図6では、上層側から1番目、2番目、5番目、6番目の負極5についてはその下面に金属リチウム箔6が圧着され、3番目、4番目、7番目、8番目の負極5については、その上面に金属リチウム箔6が圧着されている。

【0073】

したがって、上から2番目と3番目の負極5において、その金属リチウム箔6どうしが両面正極7aに対して面対称の位置関係となり、隣接する2枚の負極5毎に、その金属リチウム箔6どうしが両面正極7aに対して面対称の関係となる。つまり、部分電極積層体2が3組形成される。

したがって、図4から図6のいずれの積層方法も適用できる。なお、この他様々な圧着方向での積層形態が考えられるが、隣接する両面負極5の金属リチウム箔6の圧着方向が反対となる部分電極積層体2が1つ以上あれば良く、記載した図面の限りではない。

【0074】

前述のように、リチウムイオンのプリドープによる負極5の膨潤のばらつきにより負極5にたわみが生じ、金属リチウム箔6が上面に配置された負極5と、金属リチウム箔6が下面に配置された負極5とにより、これら負極5におけるたわみが相殺されて電極積層体1全体におけるたわみが抑制されることになる。

したがって、要は、金属リチウム箔6が上面に配置された負極5と金属リチウム箔6が下面に配置された負極5とを含めば、少なくともこれら負極5におけるたわみは抑制されるため、金属リチウム箔6が上面に配置された負極5と金属リチウム箔6が下面に配置された負極5とを含むように、電極積層体1を構成すればよい。金属リチウム箔6が上面に配置された負極5の数と金属リチウム箔6が下面に配置された負極5の数とが同数または同数程度であるほど好ましく、具体的には、金属リチウム箔6が上面に配置された負極5の数と金属リチウム箔6が下面に配置された負極5の数との比が2:3以上3:2以下であることが好ましい。

【0075】

また、実際の積層手順は、前述した両面負極5/セパレータ4/両面正極7a/セパレータ4/両面負極5からなる部分電極積層体を下層から上層へ順次積層する方法だけではなく、例えば、部分電極積層体の一部又は全部を含む積層体を複数個前工程で作製し後工程で該複数個の積層体を積層して1つの電極積層体とする方法や、該複数個の積層体を必要に応じて上下反転させながら積層させていく方法でも構わないため、積層手順、方法を限定するものではない。

【0076】

セパレータ4はリチウムイオン二次電池に用いられるポリエチレン製の微多孔膜、もしくはポリプロピレン製の微多孔膜、または電気二重層コンデンサで用いられるセルロース製の不織紙などを用いることができる。セパレータの厚みは10μm以上50μm以下が好ましい。10μm未満の厚みでは、内部のマイクロショートによる自己放電が大きくなるため好ましくない。また、50μmより厚いと、当該電極積層体1を含んで構成される蓄電素子のエネルギー密度が減少するだけでなく、出力特性も低下するため好ましくない。

【0077】

本発明の実施態様の蓄電素子に用いられる非水系電解液の溶媒としては、炭酸エチレン(EC)、炭酸プロピレン(PC)に代表される環状炭酸エステル、炭酸ジエチル(DEC)、炭酸ジメチル(DMC)、炭酸エチルメチル(MEC)に代表される鎖状炭酸エステル、γ−ブチロラクトン(γBL)などのラクトン類、ならびにこれらの混合溶媒を用いることができる。

【0078】

これら溶媒に溶解する電解質はリチウム塩である必要があり、好ましいリチウム塩を例示すれば、LiBF4、LiPF6、LiN(SO2C2F5)2、LiN(SO2CF3)(SO2C2F5)およびこれらの混合塩をあげることができる。

非水系電解液中の電解質濃度は、0.5mol/L以上2.0mol/L以下の範囲が好ましい。0.5mol/L未満では陰イオンが不足して蓄電素子の容量が低下する。また、2.0mol/Lを超えると未溶解の塩が該電解液中に析出したり、該電解液の粘度が高くなりすぎたりすることによって、逆に伝導度が低下して出力特性が低下する。

【0079】

負極5、正極7、及びセパレータ4からなる電極積層体1を図2のように組み立てて、外装体21に挿入したものに非水系電解液を注入することで、リチウム金属は負極活物質層にイオンの状態となって吸収される。吸収に要する時間は、金属リチウム箔6の厚みや負極集電体の空隙率によっても異なるが、24時間から60時間程度で負極活物質層に吸蔵され、金属リチウム箔6が消失したプリドープ後の電極積層体になる。

【0080】

このことは、負極活物質、特に炭素質材料の電位は通常リチウム金属電位基準で約3Vであるため、非水系電解液が注液されることで金属リチウム箔6との間に局所電池が形成され、その電位差で吸蔵されていったものと理解される。なお、電位差があってもデンドライト状に析出したリチウム金属が負極に吸蔵されにくいことはよく知られているが、このデンドライト状に析出したリチウム金属と金属リチウム箔との違いは、金属表面の強固な保護膜の有無、負極活物質との接触抵抗の大小の差であると推定できる。

【0081】

なお、上述の電極積層体1は、正極7、及び負極5のリードタブを導出したタブ付き電極積層体としてもよい。タブ付き電極積層体は、以下の手順で作製することができる。

まず、負極5及び正極7を、電極タブ(電極のうち、電極活物質が塗工されていない集電体のみの部分をいう。)を有するように打ち抜いた(以下、打ち抜き後のものを単に「正極」、「負極」という。)。負極5の片面の負極活物質層に接するように略同面積の金属リチウム箔6を圧着し、正極7と負極5との間にポリエチレン製のセパレータ4をはさみ込んで電極積層体1とする。ここで、正極タブが電極積層体1の片方の短辺側、負極タブが電極積層体1の対向する短辺側を向くように積層する。

【0082】

次に、電極積層体1の長辺2つを、電極積層体1の上面から下面まで積層方向に、ポリイミド製の粘着テープで固定し、粘着テープで固定されていない片方の短辺の複数の正極タブに正極端子用リードタブ(材質:アルミニウム)、対向する短辺の複数の負極タブに負極端子用リードタブ(材質:表面をニッケル鍍金された銅)を超音波溶接し、タブ付き電極積層体を作製する。以下においては、電極積層体は、タブ付き電極積層体をいうものとする。

【0083】

電極積層体1は、外装体21に収納する。上記の外装体21に使用されるラミネートフィルムは、金属箔と樹脂フィルムを積層したフィルムが好ましく、外層樹脂フィルム/金属箔/内装樹脂フィルムから成る3層構成のものが例示される。外層樹脂フィルムは接触等により金属箔が損傷を受けることを防止するためのものであり、ナイロン及びポリエステル等の樹脂が好適に使用できる。金属箔は水分及びガスの透過を防ぐためのものであり、銅、アルミニウム、ステンレス等の箔が好適に使用できる。また、内装樹脂フィルムは、内部に収納する電解液から金属箔を保護するとともに、ヒートシール時に溶融封口させるためのものであり、ポリオレフィン又は酸変成ポリオレフィンが好適に使用できる。

【0084】

電極積層体1の厚みが厚くなるに従って、ラミネートフィルム等からなる外装体21にシワを発生させずに収納して封口するためには、前記電極積層体1の収容カップ(ラミネート外装体カップ部24)をラミネートフィルムに成形する必要がある。

一般的に、厚みが4mmまたは5mm以上となる電極積層体から収容カップ成形の必要性が増してくる。

【0085】

図2のように積層されていた電極積層体1は、金属リチウム箔6の消失に伴い電極間に無駄な隙間ができることを防ぐため、非水系電解液を注液してから電極積層体1の面を外装体21の外側から軽く押さえておくことが好ましい。

非水系電解液を注入された蓄電素子は、前記電解液の注入口を仮封口し、所定温度に調整された恒温環境で所定時間保持されることで、金属リチウム箔6がリチウムイオンになりすべて負極5に吸蔵される(プリドープ工程)。温度は、常温以上80℃以下程度が好ましく、時間は1時間以上1週間以内が好ましい。温度が常温より低く、時間が1時間より短い場合においては、前記金属リチウム箔6が充分にリチウムイオンになっていないことが予想され、反対に、80℃より高く、または1週間以上保持した場合においては、電解液や電極表面の劣化につながり、蓄電素子の内部抵抗を増加させることが予想される。

【0086】

その後、負極端子用リードタブ22、及び正極端子用リードタブ23を引き出した状態で外装体21を密閉封口することで本発明による非水系リチウム型蓄電素子が完成する。

ただし、上記作製方法は一般的な一例を示したものであって、請求項に記載される以外の作製方法を限定するものではない。

完成した非水系リチウム型蓄電素子100のたわみは、図7に示したような方法で定量化することができる。

【0087】

図7は、非水系リチウム型蓄電素子100の模式図であって、(a)は側面図、(b)は平面図である。

電極積層体1を収容しているラミネート外装体カップ部24(またはカップ形状になっている部分)の長さをx(図7(b))、非水系リチウム型蓄電素子100を平面上に水平に置いた際の電極積層体1を収容しているラミネート外装体カップ部24の端部(または、カップ形状になっている部分の端部)と平面との距離をy(図7(a))とすると、たわみ=y/xと表すことが可能である。

【0088】

なお、x、yは同じ軸上の関係性が必要である。つまり、図7の如くxをタブ突出方向に対して垂直な方向と定めた場合は、前記yも前記x軸上でのラミネート外装体カップ部24の端部と水平面との間の距離となるようにx、yを設定する必要がある。しかしながら、x、yの位置と、例えば、外装体21から突出している負極端子用リードタブ22および正極端子用リードタブ23との位置関係は特に限定しない。

【0089】

上述の構成とすることにより、片面に金属リチウム箔6が張り付けられた両面負極5における、金属リチウムのプリドープに伴う膨潤にばらつきが生じ、たわみが生じたとしても、この両面負極5とは金属リチウム箔6の貼り付け面が逆となる両面負極5では、逆方向にたわみが生じるため、結果的に両者のたわみが相殺されることになる。したがって、電極積層体1のたわみを抑制することができ、結果的に非水系リチウム型蓄電素子100全体のたわみを抑制することができる。

【0090】

なお、上記実施形態における非水系リチウム型蓄電素子100は、必要な容量や電圧を得るために、非水系リチウム型蓄電素子100を2個以上組み合わせて蓄電モジュールとして使用することができる。蓄電モジュールは、蓄電素子、モジュール外装体、および電極端子を含み、必要に応じて制御回路、安全装置、冷却装置等の付加装置を含んでいてもよい。

【実施例】

【0091】

以下に、実施例、比較例を示し、本発明の特徴とするところを、さらに明確にする。

<実施例1>

市販のピッチ系活性炭(BET比表面積1955m2/g)150gをステンレススチールメッシュ製の籠に入れ、石炭系ピッチ300gを入れたステンレス製バットの上に置き、当該ステンレス製バットを電気炉(炉内有効寸法300mm×300mm×300mm)内に設置して、熱処理を行うことによって、前記ピッチ系活性炭の表面に炭素質材料を被着させた複合多孔性材料を作製した。

【0092】

熱処理は窒素雰囲気下で、670℃まで4時間で昇温し、同温度で4時間保持し、続いて自然冷却により60℃まで冷却した後、炉から取り出した。得られた複合多孔性材料はBET比表面積240m2/gであった。

上記で得た複合多孔性材料83.4質量部、アセチレンブラック8.3質量部およびPVdF(ポリフッ化ビニリデン)8.3質量部とNMP(N−メチルピロリドン)を混合して、スラリーを得た。

【0093】

負極集電体として用いる厚さ25μmの銅箔に、ドリルを用いて直径約1mmの孔を1cm2あたり16個になるように作成した。重量法で測定したところ、この集電体の空隙率は13%であった。

次いで、複合多孔性材料のスラリーをこの銅箔の両面に塗布し、次いで乾燥し、次いでプレスして、負極活物質層の厚さが片面あたり50μmの両面負極(以下単に「負極」という。)5を得た。

【0094】

正極集電体となる15μmのアルミ箔の上に、市販のピッチ系活性炭81.6質量部、ケッチェンブラック6.1質量部およびPVdF12.3質量部とNMPを混合したものを、上記アルミ箔の片面に塗布し、次いで乾燥し、活物質層の厚さが70μmの片面正極7bを得た。さらに、反対面にも同様に厚み70μmの正極活物質層を形成した両面正極も作製した。これをプレスして、片面あたり60μmの両面正極7aを得た。

【0095】

上記で得られた負極5、並びに両面正極7a、及び片面正極7bを、負極5は11.2×11.2cm2、正極7a、7bは11.0×11.0cm2に切り出した。なお、これら負極5および正極7には、それぞれ活物質層を塗布していない電極未塗工部8が含まれており、その面積は、負極5は2.5×11.2cm2、正極7は2.5×11.0cm2である。

【0096】

次に、前記電極5、7を真空乾燥機で充分に乾燥させた後、21枚の負極5のそれぞれの片面の負極活物質層に8.5cm×11.0cmで厚み30μmの金属リチウム箔6を圧着した。

負極5と正極7との間にポリエチレン製のセパレータ(旭化成ケミカルズ製、厚み24μm)4を各々はさみ込み、片面正極7b、セパレータ4、負極5、セパレータ4、両面正極7a、…、セパレータ4、負極5、セパレータ4、片面正極7bの順に積層し、片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

【0097】

この際、図2のごとく、隣接する両面負極5に圧着している金属リチウム箔6の圧着方向が互いに反対方向となるように、積層を行った。(なお、図2では負極5を8枚積層した場合を示している。)

この電極積層体1をポリプロピレンとアルミ箔の積層体からなるラミネートフィルムで形成された容器に入れ、ECとMECを1:4の体積比率で混合した非水溶媒に1mol/Lの濃度でLiN(SO2C2F5)2を溶解した非水電解液を注入して密閉し、非水系リチウム型蓄電素子100を作成した。

【0098】

ラミネートフィルムには、電極積層体1相当のカップ部(ラミネート外装体カップ部24)を設けており、カップ部のサイズが90mm×115mm×4mm深さであるラミネートフィルムを、電極積層体1を挟みこむ形状となるように貼り合わせたものを使用した。

作製した非水系リチウム型蓄電素子100にたわみは見られず、y/x=0.0001であり、負極活物質層に圧着した金属リチウム箔6は、60時間後にはすべて消失していた。

【0099】

<実施例2>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、電極積層体1を構成する両面負極5のうち、上側半分の10枚の両面負極5については、図4のごとく、金属リチウム箔6を両面負極5の上面に配置し、下側半分の11枚の両面負極5については金属リチウム箔6を両面負極5の下面に配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.001であった。

【0100】

<実施例3>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、電極積層体1を構成する両面負極5のうち、上側半分の10枚の両面負極5については、図5のごとく、金属リチウム箔6を両面負極5の下面に配置し、下側半分の11枚の両面負極5については金属リチウム箔6を両面負極5の上面に配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.001であった。

【0101】

<実施例4>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、電極積層体1を構成する両面負極5における金属リチウム箔6の貼り付け面を、図6のごとく、上層側から2枚毎に逆となるように配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.0001であった。

【0102】

<比較例1>

同じく片面正極7b:2枚、負極5:21枚、両面正極7a:20枚が積層されてなる電極積層体1を作製した。

このとき、図8のごとく、電極積層体1を構成する21枚全ての両面正極7aについて金属リチウム箔6をその下面に配置した。金属リチウム箔6の配置位置が異なること以外は、実施例1と同様にして電極積層体1を作製し、実施例1と同様にして非水系リチウム型蓄電素子100を作製した。

作製した非水系リチウム型蓄電素子100のたわみは、y/x=0.009であった。

【0103】

<実施例と比較例との対比>

実施例1から実施例4のように、負極(両面負極)5と両面正極7aとセパレータ4とを負極(両面負極)5/セパレータ4/両面正極7a/セパレータ4/負極(両面負極)5の順に積層した部分電極積層体2を1つ以上含み、且つ部分電極積層体2において、負極(両面負極)5に圧着された金属リチウム箔6の圧着方向が、セパレータ4及び両面正極7aを介して隣接する負極(両面負極)5に圧着されている金属リチウム箔6の圧着方向と面対称となるように積層した場合の、非水系リチウム型蓄電素子100のたわみは、0.001〜0.0001程度であるのに対し、負極5の下面に金属リチウム箔6が位置するように配置した比較例1の場合には、非水系リチウム型蓄電素子100のたわみは0.009であり、比較例1の方がたわみが大きいことが確認された。

【産業上の利用可能性】

【0104】

本発明の非水系リチウム型蓄電素子は、例えば、自動車において、内燃機関又は燃料電池、モータ、及び蓄電素子を組み合わせたハイブリット駆動システムの分野、更には瞬間電力ピークのアシスト用途等で好適に利用できる。

【符号の説明】

【0105】

1 電極積層体

2 部分電極積層体

4 セパレータ

5 両面負極

6 金属リチウム箔

7 正極

7a 両面正極

7b 片面正極

9 負極の負極活物質層未塗工部(負極タブ)

21 外装体

22 負極端子用リードタブ

23 正極端子用リードタブ

24 ラミネート外装体カップ部

25 ラミネート外装体シール部

【特許請求の範囲】

【請求項1】

正極集電体の両面に正極活物質層が形成された両面正極と、貫通孔を有する負極集電体の両面にリチウムを吸蔵および脱離し得る負極活物質を含む負極活物質層が形成された両面負極とを、セパレータを介して交互に複数積層した電極積層体、ならびにリチウムイオンを含有した電解質を含む非水系電解液が外装体に収納されてなる非水系リチウム型蓄電素子の製造方法であって、

前記両面負極の一方の面にのみ、前記負極活物質層の上に金属リチウム箔を圧着する圧着工程と、

前記電極積層体において前記両面負極の上面となる面に前記金属リチウム箔が圧着された両面負極と、前記両面負極の下面となる面に前記金属リチウム箔が圧着された両面負極とを含むように、前記両面正極と前記両面負極とをセパレータを介して交互に積層する積層工程と、

前記電極積層体を外装体に収納して非水系電解液を注入する注液工程と、を含むことを特徴とする非水系リチウム型蓄電素子の製造方法。

【請求項2】

前記積層工程は、前記圧着工程後の第1の両面負極と第2の両面負極とが第1の両面正極に対して面対称の位置関係となるように前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極の順に積層されてなる部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴とする請求項1記載の非水系リチウム型蓄電素子の製造方法。

【請求項3】

前記積層工程は、前記圧着工程後の前記第1の両面負極と前記第2の両面負極とが前記第1の両面正極に対して面対称の位置関係となり且つ前記第2の両面負極と前記圧着工程後の第3の両面負極とが、第2の両面正極に対して面対称の位置関係となるように、前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極/第3のセパレータ/前記第2の両面正極/第4のセパレータ/前記第3の両面負極の順に積層されてなる、前記第2の両面負極を共有する2組の前記部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴とする請求項2記載の非水系リチウム型蓄電素子の製造方法。

【請求項4】

前記積層工程は、前記部分電極積層体を含み且つ、前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比が、予め設定された比となるように、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴とする請求項1から請求項3の何れか1項に記載の非水系リチウム型蓄電素子の製造方法。

【請求項5】

前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比は、2:3以上3:2以内の値であることを特徴とする請求項4に記載の非水系リチウム型蓄電素子の製造方法。

【請求項6】

請求項1から請求項5の何れか1項に記載の非水系リチウム型蓄電素子の製造方法を用いて作製したことを特徴とする非水系リチウム型蓄電素子。

【請求項7】

請求項6記載の非水系リチウム型蓄電素子を2個以上含んでなることを特徴とする蓄電モジュール。

【請求項1】

正極集電体の両面に正極活物質層が形成された両面正極と、貫通孔を有する負極集電体の両面にリチウムを吸蔵および脱離し得る負極活物質を含む負極活物質層が形成された両面負極とを、セパレータを介して交互に複数積層した電極積層体、ならびにリチウムイオンを含有した電解質を含む非水系電解液が外装体に収納されてなる非水系リチウム型蓄電素子の製造方法であって、

前記両面負極の一方の面にのみ、前記負極活物質層の上に金属リチウム箔を圧着する圧着工程と、

前記電極積層体において前記両面負極の上面となる面に前記金属リチウム箔が圧着された両面負極と、前記両面負極の下面となる面に前記金属リチウム箔が圧着された両面負極とを含むように、前記両面正極と前記両面負極とをセパレータを介して交互に積層する積層工程と、

前記電極積層体を外装体に収納して非水系電解液を注入する注液工程と、を含むことを特徴とする非水系リチウム型蓄電素子の製造方法。

【請求項2】

前記積層工程は、前記圧着工程後の第1の両面負極と第2の両面負極とが第1の両面正極に対して面対称の位置関係となるように前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極の順に積層されてなる部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴とする請求項1記載の非水系リチウム型蓄電素子の製造方法。

【請求項3】

前記積層工程は、前記圧着工程後の前記第1の両面負極と前記第2の両面負極とが前記第1の両面正極に対して面対称の位置関係となり且つ前記第2の両面負極と前記圧着工程後の第3の両面負極とが、第2の両面正極に対して面対称の位置関係となるように、前記第1の両面負極/第1のセパレータ/前記第1の両面正極/第2のセパレータ/前記第2の両面負極/第3のセパレータ/前記第2の両面正極/第4のセパレータ/前記第3の両面負極の順に積層されてなる、前記第2の両面負極を共有する2組の前記部分電極積層体を含んで、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴とする請求項2記載の非水系リチウム型蓄電素子の製造方法。

【請求項4】

前記積層工程は、前記部分電極積層体を含み且つ、前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比が、予め設定された比となるように、前記両面正極と前記圧着工程後の両面負極とを、前記セパレータを介して交互に積層して前記電極積層体とすることを特徴とする請求項1から請求項3の何れか1項に記載の非水系リチウム型蓄電素子の製造方法。

【請求項5】

前記金属リチウム箔が圧着された面が前記電極積層体における上側となるように配置された両面負極の数と、前記金属リチウム箔が圧着された面が前記電極積層体における下側となるように配置された両面負極の数との比は、2:3以上3:2以内の値であることを特徴とする請求項4に記載の非水系リチウム型蓄電素子の製造方法。

【請求項6】

請求項1から請求項5の何れか1項に記載の非水系リチウム型蓄電素子の製造方法を用いて作製したことを特徴とする非水系リチウム型蓄電素子。

【請求項7】

請求項6記載の非水系リチウム型蓄電素子を2個以上含んでなることを特徴とする蓄電モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89625(P2013−89625A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225742(P2011−225742)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]