せん断補強鉄筋の定着部

【課題】定着部を鉄筋の曲げ加工のみにより形成するので、安価な定着部となり、しかも、確実な定着が得られるものであり、定着プレートタイプと同様に、格子状の両側主筋を配置した後に、主筋を移動することなく、容易にせん断補強鉄筋を配置できる。

【解決手段】主筋(横筋)2に、これと直交するせん断補強鉄筋3の定着部であって、当該せん断補強鉄筋3の端部を前記主筋(横筋)2に掛止める曲げフック部4とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点5を前記フック部4と間隔を存して形成し、また、せん断補強鉄筋3の定着部の大きさは主筋(縦筋)1と主筋(横筋)2による格子状鉄筋の空間9の大きさ以下とし、主筋(横筋)2に対するせん断補強鉄筋端部3の張り出し長はせん断補強鉄筋3の径と同じとした。

【解決手段】主筋(横筋)2に、これと直交するせん断補強鉄筋3の定着部であって、当該せん断補強鉄筋3の端部を前記主筋(横筋)2に掛止める曲げフック部4とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点5を前記フック部4と間隔を存して形成し、また、せん断補強鉄筋3の定着部の大きさは主筋(縦筋)1と主筋(横筋)2による格子状鉄筋の空間9の大きさ以下とし、主筋(横筋)2に対するせん断補強鉄筋端部3の張り出し長はせん断補強鉄筋3の径と同じとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、せん断補強鉄筋の定着部(端部)形状に関するものである。

【背景技術】

【0002】

鉄筋コンクリート構造物の鉄筋は引張力や圧縮力に対する強度を増大するため構造物の両側に配置される主筋(縦筋・横筋)と、必要に応じて主筋と直交する向きに主筋に掛けて配筋するせん断補強鉄筋により構成される。

【0003】

せん断補強鉄筋の定着部の方式としては、大きく2つ、鉄筋端部を曲げ加工する方式と、定着プレート方式とがある。

【0004】

先に、定着プレート方式について説明すると、鉄筋端部に長円形のプレートを設けるもので、摩擦圧接(プレートの高速回転により鉄筋と接着)、またはフラッシュ(火花)により溶接する場合や、ねじ節鉄筋を使用し、端部に鉄製のプレートをねじ込む場合などがある。

【0005】

後者は、プレートフック工法と呼ばれ、ねじ節鉄筋の端部に長円形のプレートをねじ込み、エポキシ系グラウトで固めたもので、現地で組み立て、設置する。両側主筋を組み立てた後、その間を通して最外鉄筋とほぼ隙間無く設置することが可能であり、施工性、品質に優れている。プレートフック工法の例を図15に示す。

【0006】

前者は、ヘッド・バー工法、Jフットバー工法などとも呼ばれ、普通鉄筋の端部に長円形もしくは長方形のプレートを摩擦圧接(プレートの高速回転により鉄筋と接着)、またはフラッシュ(火花)により溶接する。プレートフック工法と同様に、現地での施工性、品質に優れている。ヘッド・バー工法の例を図16に、Jフットバー工法の例を図17に示す。

【0007】

この他に、定着プレート方式に似たものとして、鉄筋の端部を高周波誘導により加熱した後、台に押し付けることにより円形に膨らせてプレート状にする Tヘッドバー工法がある。Tヘッドバー工法の例を図18に示す。

【0008】

前記定着プレート方式に対して鉄筋端部を曲げ加工する方式はそれ以前から行われているもので、棒状のせん断補強鉄筋の端部を鉤状、鋭角状又は半円形状に折り曲げ加工してフックを形成し、これを定着部としてそのフックを主筋へ掛止することにより定着するものである。

【0009】

このように鉄筋の端部を曲げ加工し定着部とする場合、コンクリート標準示方書など各種基準で曲げ半径(曲線部曲げ半径3d)、直線部長さなどが規定されている。図14に各種の曲げ加工の例を示すが、(イ)L型フック、(ロ)鋭角フック、(ハ)半円形フックがあり、(ニ)半円形フック+半円形フックがある。

【0010】

鉄筋端部を曲げ加工する方式や定着プレート方式のいずれの場合も、組み立て手順としては、図13に示すように両側の主筋(縦筋)1、主筋(横筋)2を所定位置に設置した後、せん断補強鉄筋3を設置するのが、施工性に優れた合理的な施工方法である。

【発明の概要】

【発明が解決しようとする課題】

【0011】

曲げ加工方式はせん断補強鉄筋の鉄筋径が大きくなり定着部幅が大きくなった場合や縦・横主筋の間隔が小さくなった場合、両側主筋を配置後主筋(縦筋)1、主筋(横筋)2に囲まれた空間にせん断補強鉄筋の定着部を挿入することができなくなり、せん断補強鉄筋の施工が難しくなる問題点がある。そこで近年は、主筋の間を通して配置できる定着プレート方式が提案されている。

【0012】

しかし、定着プレート方式についていえば、工場製作によりコストがかかる。

ヘッド・バー工法、Jフットバー工法は工場製作となることから、曲げ加工での定着部に比較してコスト高となる。また、Jフットバー工法は、ねじ節鉄筋に限定されること、プレートが工場製品となるため、曲げ加工に較べてコスト高となる。

【0013】

Tヘッドバー工法は、最外鉄筋外縁部からTヘッドバー端部までの離れが1.5dに規定されており、主筋の位置を内側に持ってこないと鉄筋の純かぶりを確保できなくなる。また、他の工法に較べて最外鉄筋への掛りが小さく、高い耐震性能が要求される場合には抜け出しが懸念され、確認実験などが必要となる。さらに、工場製品となるため、曲げ加工に較べてコスト高となる。

【0014】

次に曲げ加工方式では、(イ)L型フックは、L形部の長さが15.5d(d:せん断補強鉄筋の径、D13の場合202mm)あり、縦筋・横筋とも200mmピッチで配置(空間幅として170mm程度)されるような場合にはD10〜D13程度の細径鉄筋にしか採用できない。

【0015】

せん断補強鉄筋は両側主筋の最外鉄筋に掛けることが求められるが、(ロ)鋭角フック、(ハ)半円形フックはこのままでは両側主筋の最外鉄筋に掛けることができない。そのため、せん断補強鉄筋の内内離れを最外鉄筋より6d程度以上大きく加工して設置している。結果的に最外鉄筋とフックの内面に遊びが出来、せん断力に対する抵抗力が小さくなる。

【0016】

(ニ)半円形フック+半円形フックは最外鉄筋との間に隙間は出来ないが、使用鉄筋量が増加することによるコストアップ、2本の半円形フック付きせん断補強鉄筋を直線的に繋ぐことに手間が掛り効率的ではない。

【0017】

本発明の目的は前記従来例の不都合を解消し、定着プレートタイプと同様に、格子状の両側主筋を配置した後に、主筋を移動することなく、容易にせん断補強鉄筋を配置でき、定着部を鉄筋の曲げ加工のみにより形成するので、安価な定着部となり、しかも、確実な定着が得られるせん断補強鉄筋の定着部を提供することにある。

【課題を解決するための手段】

【0018】

前記目的を達成するため請求項1記載の本発明は、主筋(横筋)に、これと直交するせん断補強鉄筋の定着部であって、当該せん断補強鉄筋の端部を前記主筋(横筋)に掛止める曲げフック部とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点を前記フック部と間隔を存して形成し、また、せん断補強鉄筋の定着部の大きさは主筋(縦筋)と主筋(横筋)による格子状鉄筋の空間の大きさ以下とし、主筋(横筋)に対するせん断補強鉄筋端部の張り出し長はせん断補強鉄筋径と同じとしたこと要旨とするものである。

【0019】

請求項1記載の本発明によれば、せん断補強鉄筋の定着部の大きさは主筋の格子状鉄筋の空間(主筋間隔−鉄筋径d)以下としたので、主筋の間を容易に挿入でき、両側に主鉄筋を配置した後、その格子状部分を通してせん断補強鉄筋を配置することが可能であり、定着プレートタイプと同様な施工性を有する。

【0020】

また、端部の張り出し長(最外筋からせん断補強筋端部までの離れ)はせん断補強鉄筋径dと同じとしたので、被りを確保するために両側主筋の位置を内側に持ってくる必要はない。すなわち、せん断補強鉄筋を両側主鉄筋の最外鉄筋に隙間無く設置することが容易であり、鉄筋のかぶりを確保するために主鉄筋位置をずらすなどの操作は不要である。

【0021】

さらに、主筋(横筋)に対して複数の接点を確保でき、定着プレートタイプ、半円形フックと同等の定着性能を有する。基準に示されるL型、鋭角、半円形フックに比べ若干鉄筋が長くなるがコストはあまり増加しない。常温曲げ加工、加熱曲げ加工のどちらでも定着プレートタイプ、Tヘッドバーに較べて大幅なコストダウンが可能である。

【0022】

請求項2記載の本発明は、せん断補強鉄筋のフック部の先は、Uの字に曲げ、さらにその先端を後方に向けて曲げて前記主筋(横筋)に掛止める第2のフック部を形成することを要旨とするものである。

【0023】

請求項2記載の本発明は、2つのフック部を有するものであり、主筋(横筋)に掛止める接点が2個であり、確実に定着ができる。また、Uの字に曲げ、さらにその先端を後方に向けて曲げるので、このUの字部分はコンパクトにまとまり、このUの字部分のみが、端部の張り出し長となり、それは、せん断補強鉄筋径と同じになる。

【0024】

請求項3記載の本発明は、Uの字に曲げる部分は先端部を後方に向けるように傾斜または湾曲させることを要旨とするものである。

【0025】

請求項3記載の本発明によれば、Uの字に曲げる部分の全体をフック形状とすることで、より、定着性を向上させることができる。

【発明の効果】

【0026】

本発明のせん断補強鉄筋の定着部は、定着部を鉄筋の曲げ加工のみにより形成するものであり、技術開発された定着プレートタイプに比較して以下のような効果がある。

・定着プレートタイプと同等の定着性能を有し、せん断補強鉄筋の定着部としての十分な性能を有する。

・基準に示されるL型、鋭角、半円形フックに比べ若干鉄筋が長くなるがコストはあまり増加しない。

・常温曲げ加工、加熱曲げ加工のどちらでも定着プレートタイプ、Tヘッドバーに較べて大幅なコストダウンが可能である。

・常温曲げ加工のタイプは現地での曲げ加工が可能である。

・両側に主鉄筋を配置した後、その格子状の空間部分を通してせん断補強鉄筋を配置することが可能であり、定着プレートタイプと同様な施工性を有する。

・両側主鉄筋の最外鉄筋と隙間無く設置することが容易であり、鉄筋のかぶりを確保するために主鉄筋位置をずらすなどの操作は不要である。

【発明を実施するための最良の形態】

【0027】

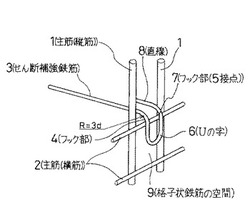

以下、図面について本発明の実施の形態を詳細に説明する。図1〜図3は本発明のせん断補強鉄筋の定着部の第1実施形態を示すもので、図中1は主筋(縦筋)、2は主筋(横筋)、3はせん断補強鉄筋である。

【0028】

せん断補強鉄筋3は、主筋(横筋)2に直交するもので、端部を前記主筋(横筋)2に掛止める曲げフック部4とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点5を前記フック部4と間隔を存して形成した。

【0029】

本実施形態では、フック部4の先は、Uの字6に曲げ、さらにその先端を後方に向けて曲げて前記主筋(横筋)2に掛止める第2のフック部7を形成する。このフック部7が前記接点5となる。

【0030】

第2のフック部7からの先は直線8であり、せん断補強鉄筋3の本体部分と平行させた。

【0031】

前記せん断補強鉄筋3の定着部となるUの字6に曲げる部分の大きさは、主筋(縦筋)1と主筋(横筋)2による格子状鉄筋の空間9(主筋間隔−鉄筋径d)の大きさ以下とする。

【0032】

また、せん断補強鉄筋3の端部の張り出し長(最外筋からせん断補強筋端部までの離れ)はせん断補強鉄筋径dと同じとした。

【0033】

前記Uの字6に曲げる部分はこれを横からみてフラット面のものでもよいが、図示のように、先端部を後方に向けるように面全体を湾曲させる。なお、湾曲させずに単に平面的に傾斜させてもよい。

【0034】

図4〜図6は本発明の第2実施形態を示すもので、前記第1実施形態は第2のフック部7からの先は直線8であり、せん断補強鉄筋3の本体部分と平行させたが、このフック部7からの先を逆Uの字10を形成するように曲げ加工した。この逆Uの字10はせん断補強鉄筋3の本体部分と平行し、また、Uの字6とは90°向きを異にする。

【0035】

前記第1実施形態、第2実施形態ともに、両側に主筋(縦筋)1と主筋(横筋)2を配置した後、その格子状部分を通してせん断補強鉄筋を配置することが可能であり、また、両側主鉄筋の最外鉄筋に隙間無く設置することが容易であり、鉄筋のかぶりを確保するために主鉄筋位置をずらすなどの操作は不要である。

【0036】

図7〜図9は本発明の第3実施形態、図10〜図12は第4実施形態を示すもので、これらは、せん断補強鉄筋3は、主筋(横筋)2に直交するもので、端部を下方に向けた曲げ、前記主筋(横筋)2に掛止めるフック部4とするが、このフック部4の折り曲げは前記第1実施形態〜第2実施形態のようなR=3dのカーブを有さず直角に近いものとして屈曲させた。加工は加熱曲げ加工となる。

【0037】

第3実施形態では、フック部4から先は、前記第1、第2実施形態のようにUの字6に曲げ、さらにその先端を主筋(横筋)2の長さ方向に向けて曲げて、逆Uの字11を形成するようにした。この逆Uの字11はせん断補強鉄筋3の本体部分と90°向きを異にし、Uの字6との組合せで渦を巻くものとなる。

【0038】

この渦を巻く部分がフラット面を形成し、その線のいずれかが主筋(横筋)2に外側から当接し、複数の接点5を確保できる。

【0039】

第4実施形態では、前記第1、第2実施形態のようにUの字6に曲げ、さらにその先は直線8としてそのまま延設して立ち上げた。Uの字6から直線8へと続く部分が主筋(横筋)2に対する接点5となる。

【0040】

第3〜第4実施形態でも、せん断補強鉄筋3の定着部となる部分(第3実施形態では、Uの字6と逆Uの字11とで渦を巻く部分、第4実施形態では、Uの字6と直線8の部分)の大きさは、主筋(縦筋)1と主筋(横筋)2による格子状鉄筋の空間9(主筋間隔−鉄筋径d)の大きさ以下とする。

【0041】

また、せん断補強鉄筋3の端部の張り出し長(最外筋からせん断補強筋端部までの離れ)はせん断補強鉄筋径dとするが、フック部4の折り曲げは前記第1実施形態〜第2実施形態のようなR=3dのカーブを有さず、ほぼ直角である。

【0042】

本発明では、常温曲げ加工で製作するものと加熱曲げ加工で製作するものがあり、第1実施形態〜第2実施形態は前者、第3〜第4実施形態は後者である。

【0043】

常温曲げ加工で製作するものは、曲線部を3dの半径で常温曲げ加工した場合に、主鉄筋の格子の空間を挿入できるものに適用する。

主鉄筋の配置間隔と鉄筋径によって決まるが概ね下記の通りである。

D16以下:縦横鉄筋200mm間隔

D19以下:縦横鉄筋250mm間隔

D22以下:縦横鉄筋300mm間隔

(代表的な形状を示すものであり、類似の曲げ加工形状も考案の範囲とする。)

【0044】

加熱曲げ加工で製作するものは、曲線部を3dの半径で常温曲げ加工した場合に、主鉄筋の格子の空間より大きくなり挿入できないものに適用する。

D19以上:縦横鉄筋200mm間隔

D22以上:縦横鉄筋250mm間隔

D25以上:縦横鉄筋300mm間隔

(代表的な形状を示すものであり、類似曲げ加工形状も考案の範囲とする。)

【図面の簡単な説明】

【0045】

【図1】本発明のせん断補強鉄筋の定着部の第1実施形態を示す斜視図である。

【図2】本発明のせん断補強鉄筋の定着部の第1実施形態を示す側面図である。

【図3】本発明のせん断補強鉄筋の定着部の第1実施形態を示す正面図である。

【図4】本発明のせん断補強鉄筋の定着部の第2実施形態を示す斜視図である。

【図5】本発明のせん断補強鉄筋の定着部の第2実施形態を示す側面図である。

【図6】本発明のせん断補強鉄筋の定着部の第2実施形態を示す正面図である。

【図7】本発明のせん断補強鉄筋の定着部の第3実施形態を示す斜視図である。

【図8】本発明のせん断補強鉄筋の定着部の第3実施形態を示す側面図である。

【図9】本発明のせん断補強鉄筋の定着部の第3実施形態を示す正面図である。

【図10】本発明のせん断補強鉄筋の定着部の第4実施形態を示す斜視図である。

【図11】本発明のせん断補強鉄筋の定着部の第4実施形態を示す側面図である。

【図12】本発明のせん断補強鉄筋の定着部の第4実施形態を示す正面図である。

【図13】せん断補強鉄筋の設置を示す正面図である。

【図14】各種の曲げ加工の例を示す説明図である。

【図15】プレートフック工法の例を示す説明図である。

【図16】ヘッド・バー工法の例を示す説明図である。

【図17】Jフットバー工法の例を示す説明図である。

【図18】Tヘッドバー工法の例を示す説明図である。

【符号の説明】

【0046】

1…主筋(縦筋) 2…主筋(横筋)

3…せん断補強鉄筋 4…フック部

5…接点 6…Uの字

7…フック部 8…直線

9…格子状鉄筋の空間 10…逆Uの字

11…逆Uの字

【技術分野】

【0001】

本発明は、せん断補強鉄筋の定着部(端部)形状に関するものである。

【背景技術】

【0002】

鉄筋コンクリート構造物の鉄筋は引張力や圧縮力に対する強度を増大するため構造物の両側に配置される主筋(縦筋・横筋)と、必要に応じて主筋と直交する向きに主筋に掛けて配筋するせん断補強鉄筋により構成される。

【0003】

せん断補強鉄筋の定着部の方式としては、大きく2つ、鉄筋端部を曲げ加工する方式と、定着プレート方式とがある。

【0004】

先に、定着プレート方式について説明すると、鉄筋端部に長円形のプレートを設けるもので、摩擦圧接(プレートの高速回転により鉄筋と接着)、またはフラッシュ(火花)により溶接する場合や、ねじ節鉄筋を使用し、端部に鉄製のプレートをねじ込む場合などがある。

【0005】

後者は、プレートフック工法と呼ばれ、ねじ節鉄筋の端部に長円形のプレートをねじ込み、エポキシ系グラウトで固めたもので、現地で組み立て、設置する。両側主筋を組み立てた後、その間を通して最外鉄筋とほぼ隙間無く設置することが可能であり、施工性、品質に優れている。プレートフック工法の例を図15に示す。

【0006】

前者は、ヘッド・バー工法、Jフットバー工法などとも呼ばれ、普通鉄筋の端部に長円形もしくは長方形のプレートを摩擦圧接(プレートの高速回転により鉄筋と接着)、またはフラッシュ(火花)により溶接する。プレートフック工法と同様に、現地での施工性、品質に優れている。ヘッド・バー工法の例を図16に、Jフットバー工法の例を図17に示す。

【0007】

この他に、定着プレート方式に似たものとして、鉄筋の端部を高周波誘導により加熱した後、台に押し付けることにより円形に膨らせてプレート状にする Tヘッドバー工法がある。Tヘッドバー工法の例を図18に示す。

【0008】

前記定着プレート方式に対して鉄筋端部を曲げ加工する方式はそれ以前から行われているもので、棒状のせん断補強鉄筋の端部を鉤状、鋭角状又は半円形状に折り曲げ加工してフックを形成し、これを定着部としてそのフックを主筋へ掛止することにより定着するものである。

【0009】

このように鉄筋の端部を曲げ加工し定着部とする場合、コンクリート標準示方書など各種基準で曲げ半径(曲線部曲げ半径3d)、直線部長さなどが規定されている。図14に各種の曲げ加工の例を示すが、(イ)L型フック、(ロ)鋭角フック、(ハ)半円形フックがあり、(ニ)半円形フック+半円形フックがある。

【0010】

鉄筋端部を曲げ加工する方式や定着プレート方式のいずれの場合も、組み立て手順としては、図13に示すように両側の主筋(縦筋)1、主筋(横筋)2を所定位置に設置した後、せん断補強鉄筋3を設置するのが、施工性に優れた合理的な施工方法である。

【発明の概要】

【発明が解決しようとする課題】

【0011】

曲げ加工方式はせん断補強鉄筋の鉄筋径が大きくなり定着部幅が大きくなった場合や縦・横主筋の間隔が小さくなった場合、両側主筋を配置後主筋(縦筋)1、主筋(横筋)2に囲まれた空間にせん断補強鉄筋の定着部を挿入することができなくなり、せん断補強鉄筋の施工が難しくなる問題点がある。そこで近年は、主筋の間を通して配置できる定着プレート方式が提案されている。

【0012】

しかし、定着プレート方式についていえば、工場製作によりコストがかかる。

ヘッド・バー工法、Jフットバー工法は工場製作となることから、曲げ加工での定着部に比較してコスト高となる。また、Jフットバー工法は、ねじ節鉄筋に限定されること、プレートが工場製品となるため、曲げ加工に較べてコスト高となる。

【0013】

Tヘッドバー工法は、最外鉄筋外縁部からTヘッドバー端部までの離れが1.5dに規定されており、主筋の位置を内側に持ってこないと鉄筋の純かぶりを確保できなくなる。また、他の工法に較べて最外鉄筋への掛りが小さく、高い耐震性能が要求される場合には抜け出しが懸念され、確認実験などが必要となる。さらに、工場製品となるため、曲げ加工に較べてコスト高となる。

【0014】

次に曲げ加工方式では、(イ)L型フックは、L形部の長さが15.5d(d:せん断補強鉄筋の径、D13の場合202mm)あり、縦筋・横筋とも200mmピッチで配置(空間幅として170mm程度)されるような場合にはD10〜D13程度の細径鉄筋にしか採用できない。

【0015】

せん断補強鉄筋は両側主筋の最外鉄筋に掛けることが求められるが、(ロ)鋭角フック、(ハ)半円形フックはこのままでは両側主筋の最外鉄筋に掛けることができない。そのため、せん断補強鉄筋の内内離れを最外鉄筋より6d程度以上大きく加工して設置している。結果的に最外鉄筋とフックの内面に遊びが出来、せん断力に対する抵抗力が小さくなる。

【0016】

(ニ)半円形フック+半円形フックは最外鉄筋との間に隙間は出来ないが、使用鉄筋量が増加することによるコストアップ、2本の半円形フック付きせん断補強鉄筋を直線的に繋ぐことに手間が掛り効率的ではない。

【0017】

本発明の目的は前記従来例の不都合を解消し、定着プレートタイプと同様に、格子状の両側主筋を配置した後に、主筋を移動することなく、容易にせん断補強鉄筋を配置でき、定着部を鉄筋の曲げ加工のみにより形成するので、安価な定着部となり、しかも、確実な定着が得られるせん断補強鉄筋の定着部を提供することにある。

【課題を解決するための手段】

【0018】

前記目的を達成するため請求項1記載の本発明は、主筋(横筋)に、これと直交するせん断補強鉄筋の定着部であって、当該せん断補強鉄筋の端部を前記主筋(横筋)に掛止める曲げフック部とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点を前記フック部と間隔を存して形成し、また、せん断補強鉄筋の定着部の大きさは主筋(縦筋)と主筋(横筋)による格子状鉄筋の空間の大きさ以下とし、主筋(横筋)に対するせん断補強鉄筋端部の張り出し長はせん断補強鉄筋径と同じとしたこと要旨とするものである。

【0019】

請求項1記載の本発明によれば、せん断補強鉄筋の定着部の大きさは主筋の格子状鉄筋の空間(主筋間隔−鉄筋径d)以下としたので、主筋の間を容易に挿入でき、両側に主鉄筋を配置した後、その格子状部分を通してせん断補強鉄筋を配置することが可能であり、定着プレートタイプと同様な施工性を有する。

【0020】

また、端部の張り出し長(最外筋からせん断補強筋端部までの離れ)はせん断補強鉄筋径dと同じとしたので、被りを確保するために両側主筋の位置を内側に持ってくる必要はない。すなわち、せん断補強鉄筋を両側主鉄筋の最外鉄筋に隙間無く設置することが容易であり、鉄筋のかぶりを確保するために主鉄筋位置をずらすなどの操作は不要である。

【0021】

さらに、主筋(横筋)に対して複数の接点を確保でき、定着プレートタイプ、半円形フックと同等の定着性能を有する。基準に示されるL型、鋭角、半円形フックに比べ若干鉄筋が長くなるがコストはあまり増加しない。常温曲げ加工、加熱曲げ加工のどちらでも定着プレートタイプ、Tヘッドバーに較べて大幅なコストダウンが可能である。

【0022】

請求項2記載の本発明は、せん断補強鉄筋のフック部の先は、Uの字に曲げ、さらにその先端を後方に向けて曲げて前記主筋(横筋)に掛止める第2のフック部を形成することを要旨とするものである。

【0023】

請求項2記載の本発明は、2つのフック部を有するものであり、主筋(横筋)に掛止める接点が2個であり、確実に定着ができる。また、Uの字に曲げ、さらにその先端を後方に向けて曲げるので、このUの字部分はコンパクトにまとまり、このUの字部分のみが、端部の張り出し長となり、それは、せん断補強鉄筋径と同じになる。

【0024】

請求項3記載の本発明は、Uの字に曲げる部分は先端部を後方に向けるように傾斜または湾曲させることを要旨とするものである。

【0025】

請求項3記載の本発明によれば、Uの字に曲げる部分の全体をフック形状とすることで、より、定着性を向上させることができる。

【発明の効果】

【0026】

本発明のせん断補強鉄筋の定着部は、定着部を鉄筋の曲げ加工のみにより形成するものであり、技術開発された定着プレートタイプに比較して以下のような効果がある。

・定着プレートタイプと同等の定着性能を有し、せん断補強鉄筋の定着部としての十分な性能を有する。

・基準に示されるL型、鋭角、半円形フックに比べ若干鉄筋が長くなるがコストはあまり増加しない。

・常温曲げ加工、加熱曲げ加工のどちらでも定着プレートタイプ、Tヘッドバーに較べて大幅なコストダウンが可能である。

・常温曲げ加工のタイプは現地での曲げ加工が可能である。

・両側に主鉄筋を配置した後、その格子状の空間部分を通してせん断補強鉄筋を配置することが可能であり、定着プレートタイプと同様な施工性を有する。

・両側主鉄筋の最外鉄筋と隙間無く設置することが容易であり、鉄筋のかぶりを確保するために主鉄筋位置をずらすなどの操作は不要である。

【発明を実施するための最良の形態】

【0027】

以下、図面について本発明の実施の形態を詳細に説明する。図1〜図3は本発明のせん断補強鉄筋の定着部の第1実施形態を示すもので、図中1は主筋(縦筋)、2は主筋(横筋)、3はせん断補強鉄筋である。

【0028】

せん断補強鉄筋3は、主筋(横筋)2に直交するもので、端部を前記主筋(横筋)2に掛止める曲げフック部4とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点5を前記フック部4と間隔を存して形成した。

【0029】

本実施形態では、フック部4の先は、Uの字6に曲げ、さらにその先端を後方に向けて曲げて前記主筋(横筋)2に掛止める第2のフック部7を形成する。このフック部7が前記接点5となる。

【0030】

第2のフック部7からの先は直線8であり、せん断補強鉄筋3の本体部分と平行させた。

【0031】

前記せん断補強鉄筋3の定着部となるUの字6に曲げる部分の大きさは、主筋(縦筋)1と主筋(横筋)2による格子状鉄筋の空間9(主筋間隔−鉄筋径d)の大きさ以下とする。

【0032】

また、せん断補強鉄筋3の端部の張り出し長(最外筋からせん断補強筋端部までの離れ)はせん断補強鉄筋径dと同じとした。

【0033】

前記Uの字6に曲げる部分はこれを横からみてフラット面のものでもよいが、図示のように、先端部を後方に向けるように面全体を湾曲させる。なお、湾曲させずに単に平面的に傾斜させてもよい。

【0034】

図4〜図6は本発明の第2実施形態を示すもので、前記第1実施形態は第2のフック部7からの先は直線8であり、せん断補強鉄筋3の本体部分と平行させたが、このフック部7からの先を逆Uの字10を形成するように曲げ加工した。この逆Uの字10はせん断補強鉄筋3の本体部分と平行し、また、Uの字6とは90°向きを異にする。

【0035】

前記第1実施形態、第2実施形態ともに、両側に主筋(縦筋)1と主筋(横筋)2を配置した後、その格子状部分を通してせん断補強鉄筋を配置することが可能であり、また、両側主鉄筋の最外鉄筋に隙間無く設置することが容易であり、鉄筋のかぶりを確保するために主鉄筋位置をずらすなどの操作は不要である。

【0036】

図7〜図9は本発明の第3実施形態、図10〜図12は第4実施形態を示すもので、これらは、せん断補強鉄筋3は、主筋(横筋)2に直交するもので、端部を下方に向けた曲げ、前記主筋(横筋)2に掛止めるフック部4とするが、このフック部4の折り曲げは前記第1実施形態〜第2実施形態のようなR=3dのカーブを有さず直角に近いものとして屈曲させた。加工は加熱曲げ加工となる。

【0037】

第3実施形態では、フック部4から先は、前記第1、第2実施形態のようにUの字6に曲げ、さらにその先端を主筋(横筋)2の長さ方向に向けて曲げて、逆Uの字11を形成するようにした。この逆Uの字11はせん断補強鉄筋3の本体部分と90°向きを異にし、Uの字6との組合せで渦を巻くものとなる。

【0038】

この渦を巻く部分がフラット面を形成し、その線のいずれかが主筋(横筋)2に外側から当接し、複数の接点5を確保できる。

【0039】

第4実施形態では、前記第1、第2実施形態のようにUの字6に曲げ、さらにその先は直線8としてそのまま延設して立ち上げた。Uの字6から直線8へと続く部分が主筋(横筋)2に対する接点5となる。

【0040】

第3〜第4実施形態でも、せん断補強鉄筋3の定着部となる部分(第3実施形態では、Uの字6と逆Uの字11とで渦を巻く部分、第4実施形態では、Uの字6と直線8の部分)の大きさは、主筋(縦筋)1と主筋(横筋)2による格子状鉄筋の空間9(主筋間隔−鉄筋径d)の大きさ以下とする。

【0041】

また、せん断補強鉄筋3の端部の張り出し長(最外筋からせん断補強筋端部までの離れ)はせん断補強鉄筋径dとするが、フック部4の折り曲げは前記第1実施形態〜第2実施形態のようなR=3dのカーブを有さず、ほぼ直角である。

【0042】

本発明では、常温曲げ加工で製作するものと加熱曲げ加工で製作するものがあり、第1実施形態〜第2実施形態は前者、第3〜第4実施形態は後者である。

【0043】

常温曲げ加工で製作するものは、曲線部を3dの半径で常温曲げ加工した場合に、主鉄筋の格子の空間を挿入できるものに適用する。

主鉄筋の配置間隔と鉄筋径によって決まるが概ね下記の通りである。

D16以下:縦横鉄筋200mm間隔

D19以下:縦横鉄筋250mm間隔

D22以下:縦横鉄筋300mm間隔

(代表的な形状を示すものであり、類似の曲げ加工形状も考案の範囲とする。)

【0044】

加熱曲げ加工で製作するものは、曲線部を3dの半径で常温曲げ加工した場合に、主鉄筋の格子の空間より大きくなり挿入できないものに適用する。

D19以上:縦横鉄筋200mm間隔

D22以上:縦横鉄筋250mm間隔

D25以上:縦横鉄筋300mm間隔

(代表的な形状を示すものであり、類似曲げ加工形状も考案の範囲とする。)

【図面の簡単な説明】

【0045】

【図1】本発明のせん断補強鉄筋の定着部の第1実施形態を示す斜視図である。

【図2】本発明のせん断補強鉄筋の定着部の第1実施形態を示す側面図である。

【図3】本発明のせん断補強鉄筋の定着部の第1実施形態を示す正面図である。

【図4】本発明のせん断補強鉄筋の定着部の第2実施形態を示す斜視図である。

【図5】本発明のせん断補強鉄筋の定着部の第2実施形態を示す側面図である。

【図6】本発明のせん断補強鉄筋の定着部の第2実施形態を示す正面図である。

【図7】本発明のせん断補強鉄筋の定着部の第3実施形態を示す斜視図である。

【図8】本発明のせん断補強鉄筋の定着部の第3実施形態を示す側面図である。

【図9】本発明のせん断補強鉄筋の定着部の第3実施形態を示す正面図である。

【図10】本発明のせん断補強鉄筋の定着部の第4実施形態を示す斜視図である。

【図11】本発明のせん断補強鉄筋の定着部の第4実施形態を示す側面図である。

【図12】本発明のせん断補強鉄筋の定着部の第4実施形態を示す正面図である。

【図13】せん断補強鉄筋の設置を示す正面図である。

【図14】各種の曲げ加工の例を示す説明図である。

【図15】プレートフック工法の例を示す説明図である。

【図16】ヘッド・バー工法の例を示す説明図である。

【図17】Jフットバー工法の例を示す説明図である。

【図18】Tヘッドバー工法の例を示す説明図である。

【符号の説明】

【0046】

1…主筋(縦筋) 2…主筋(横筋)

3…せん断補強鉄筋 4…フック部

5…接点 6…Uの字

7…フック部 8…直線

9…格子状鉄筋の空間 10…逆Uの字

11…逆Uの字

【特許請求の範囲】

【請求項1】

主筋(横筋)に、これと直交するせん断補強鉄筋の定着部であって、当該せん断補強鉄筋の端部を前記主筋(横筋)に掛止める曲げフック部とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点を前記フック部と間隔を存して形成し、また、せん断補強鉄筋の定着部の大きさは主筋(縦筋)と主筋(横筋)による格子状鉄筋の空間の大きさ以下とし、主筋(横筋)に対するせん断補強鉄筋端部の張り出し長はせん断補強鉄筋径と同じとしたことを特徴とするせん断補強鉄筋の定着部。

【請求項2】

せん断補強鉄筋のフック部の先は、Uの字に曲げ、さらにその先端を後方に向けて曲げて前記主筋(横筋)に掛止める第2のフック部を形成する請求項1記載のせん断補強鉄筋の定着部。

【請求項3】

Uの字に曲げる部分は先端部を後方に向けるように傾斜または湾曲させる請求項1または請求項2記載のせん断補強鉄筋の定着部。

【請求項1】

主筋(横筋)に、これと直交するせん断補強鉄筋の定着部であって、当該せん断補強鉄筋の端部を前記主筋(横筋)に掛止める曲げフック部とし、さらにその先を曲げ回して、同一の主筋(横筋)に対する接点を前記フック部と間隔を存して形成し、また、せん断補強鉄筋の定着部の大きさは主筋(縦筋)と主筋(横筋)による格子状鉄筋の空間の大きさ以下とし、主筋(横筋)に対するせん断補強鉄筋端部の張り出し長はせん断補強鉄筋径と同じとしたことを特徴とするせん断補強鉄筋の定着部。

【請求項2】

せん断補強鉄筋のフック部の先は、Uの字に曲げ、さらにその先端を後方に向けて曲げて前記主筋(横筋)に掛止める第2のフック部を形成する請求項1記載のせん断補強鉄筋の定着部。

【請求項3】

Uの字に曲げる部分は先端部を後方に向けるように傾斜または湾曲させる請求項1または請求項2記載のせん断補強鉄筋の定着部。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−104163(P2013−104163A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246172(P2011−246172)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]