アノードホルダ及びめっき装置

【課題】アノードへ確実に通電することができ、アノードの交換を容易に行うことができ、アノード交換における作業時間の効率化を図ることができるアノードホルダを提供する。

【解決手段】アノードホルダ10は、アノード5を収容するアノードホルダベース11と、アノードホルダベース11の前面側に取り付けられアノード5の一部を覆うアノードマスク13とを備える。

【解決手段】アノードホルダ10は、アノード5を収容するアノードホルダベース11と、アノードホルダベース11の前面側に取り付けられアノード5の一部を覆うアノードマスク13とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アノードホルダおよびめっき装置に係り、特に半導体ウエハ等の基板の表面にめっき処理を行う際にアノードを保持するためのアノードホルダおよびこのようなアノードホルダを備えためっき装置に関するものである。本発明において、基板にめっきを行うめっき装置は、半導体基板の表面に形成されたバンプを形成するバンプめっき装置、また例えば基板の内部に設けた、直径10〜20μm、深さ70〜150μm程度の、アスペクト比が高く、深さの深いビアホールへのめっきを行うめっき装置を含むものである。

【背景技術】

【0002】

近年、半導体回路の配線やバンプ形成方法において、めっき処理を行って半導体ウエハ等の基板上に金属膜や有機質膜を形成する方法が用いられるようになってきている。例えば、半導体回路やそれらを接続する微細配線が形成された半導体ウエハの表面の所定個所に、金、銀、銅、はんだ、ニッケル、あるいはこれらを多層に積層した配線やバンプ(突起状接続電極)を形成し、このバンプを介してパッケージ基板の電極やTAB(Tape Automated Bonding)電極に接続させることが広く行われている。この配線やバンプの形成方法としては、電気めっき法、無電解めっき法、蒸着法、印刷法といった種々の方法があるが、半導体チップのI/O数の増加、狭ピッチ化に伴い、微細化に対応可能で膜付け速度の速い電気めっき法(例えば特許文献1)が多く用いられるようになってきている。現在最も多用されている電気めっきによって得られる金属膜は、高純度で、膜形成速度が速く、膜厚制御方法が簡単であるという特長がある。

【0003】

図15は、基板とアノードを垂直に配置したいわゆる縦型浸漬式のめっき装置の従来例を示す概略図である。図15に示すように、このめっき装置は、内部にめっき液Qを保有するめっき槽101内に、アノードホルダ102に保持したアノード103と、基板ホルダ104に保持した基板Wとを両者の面が平行になるように対向して設置し、めっき電源105によってアノード103と基板W間に通電することで基板ホルダ104から露出している基板Wの被めっき面W1に電気めっきを行うように構成されている。なお、めっき槽101には、めっき液供給口111からめっき槽101内に供給しためっき液Qをめっき液排出口112から排出して循環させるめっき液循環手段106が設けられている。

【0004】

図15に示すように、縦型浸漬式のめっき装置は、板状のアノードをアノードホルダ(保持具)に保持して基板と対向させてめっきを行うものである。アノードとしては、板状のアノードを用いるものでなく、アノードボールをかごに入れたようなものを用いることも考えられるが、板状のアノードをアノードホルダに固定して用いることによって以下のような利点がある。

1)アノードホルダに遮蔽板を取り付けることによって、アノードの開口径を調節することができ、面内均一性を制御することが容易にできる(例えば特許文献2)。

2)アノードが板状であるため基板との平行を容易に保つことができ、面内均一性を上げることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−96292号公報

【特許文献2】特開2005−29863号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように縦型浸漬式のめっき装置においてアノードホルダを用いてめっきを行うことには利点があるが、今日、配線の微細化やスループットの向上等の要求が更に高まり、以下に列挙するような機能が求められるようになってきた。

1)基板上に形成される配線の微細化によって、アノードへの通電の確実性が求められるようになった。

2)基板の大型化に伴いアノードも大型化するため、手動によってアノードを交換することはその重量から困難であり、新たな治具を必要とするなどの対応が必要となってきた。

3)アノード交換における作業時間の効率化が求められるようになってきた。

【0007】

本発明は、上述の事情に鑑みなされたもので、アノードへ確実に通電することができ、アノードの交換を容易に行うことができ、アノード交換における作業時間の効率化を図ることができるアノードホルダおよびめっき装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のアノードホルダは、アノードを収容するアノードホルダベースと、前記アノードホルダベースの前面側に取り付けられ前記アノードの一部を覆うアノードマスクとを備えたことを特徴とする。

【0009】

前記アノードホルダベースは板状のアノードを収容することを特徴とする。

前記アノードホルダベースは円形状のアノード収容孔を有することを特徴とする。

【0010】

前記アノードホルダベースの背面側に取り付けられ前記アノードの裏面を覆う裏面カバーを有することを特徴とする。

アノードに接触し、給電用の接点を有する部分を含むことを特徴とする。

前記アノードマスクは円形状の開口を有し、前記円形状の開口の内径は前記アノードの外径より小さいことを特徴とする。

【0011】

前記アノードホルダベースの上部に、搬送用のハンドを有することを特徴とする。

前記アノードホルダベースの下部に、めっき液を抜くための液抜き穴を有することを特徴とする。

【0012】

本発明のめっき装置は、めっき液を保持するめっき槽と、基板を保持し、基板の被めっき面をめっき液中に配置するための基板ホルダと、基板の被めっき面に対向して配置される請求項1乃至8のいずれか1項に記載のアノードホルダと、基板の被めっき面と前記アノードホルダとの間に給電するめっき電源とを備えたことを特徴とする。

めっき液に浸漬されない位置で前記アノードホルダの接点と前記めっき電源が接続されることを特徴とする。

【発明の効果】

【0013】

本発明に係るアノードホルダによれば、以下に列挙する効果を奏する。

1)アノード交換時は、裏面カバーをはずし通電ベルトの締結具を緩めることによって交換することができるので、アノードの交換が容易である。

2)アノードマスクは、通常、アノード径よりも小さい径のものを使用するので、通電ベルトによって保持されたアノードを交換時期を過ぎて過度に使用しても、アノードホルダからの落下、導電不良になりにくい。

3)アノードホルダの下部に液抜き穴を設けたため、アノードホルダ内のめっき液の排出性が向上する。

【0014】

本発明に係るめっき装置によれば、以下に列挙する効果を奏する。

1)全自動化された搬送ロボットにてアノードホルダを取り出すことができるため、アノードホルダの交換が容易となる。

2)装置からアノードホルダを取り出す際、搬送ロボットにてアノードホルダをめっき槽より取り出し、付着しためっき液を落とすために水洗槽にてアノードホルダを水洗し、ブロー槽にて水滴除去し、仮置き場よりアノードホルダを取り出すことができるため、アノードホルダの取り出し時に作業員がめっき液に触れることが少なくなり安全性が向上する。

3)容易にアノードホルダが取り出せる為、アノードマスクの交換が容易となる。

4)搬送ロボットはその位置決め精度が高く、位置の微調整が容易であるので、アノードホルダの設置位置再現性が向上し、基板とアノードの極間距離を容易に変更可能となる。

【図面の簡単な説明】

【0015】

【図1】図1はアノードを保持したアノードホルダ用通電ベルトの正面図である。

【図2】図2はアノードホルダ用通電ベルトの側面図である。

【図3】図3は、締結部の詳細を示す図であり、図1のA部拡大図である。

【図4】図4は通電ベルトを示す斜視図である。

【図5】図5はアノードホルダの全体構成を示す部分断面正面図である。

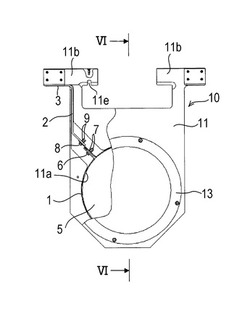

【図6】図6は図5のVI−VI線断面図である。

【図7】図7はアノードホルダの分解斜視図である。

【図8】図8はアノードホルダをめっき液に浸漬した状態を示す図である。

【図9】図9は、図1乃至図4に示す通電ベルトおよび図5乃至図7に示すアノードホルダを用いるめっき処理装置の全体配置の一例を示す概略平面図である。

【図10】図10は搬送装置のリニアモータ部を示す図である。

【図11】図11は図10の正面図である。

【図12】図12はトランスポータの正面図である。

【図13】図13はアーム部に備えられた把持機構の平面図である。

【図14】図14はアーム部に備えられた把持機構の縦断正面図である。

【図15】図15は基板とアノードを垂直に配置したいわゆる縦型浸漬式のめっき装置の従来例を示す概略図である。

【発明を実施するための形態】

【0016】

以下、アノードホルダ用通電ベルトおよび本発明に係るアノードホルダの実施の形態を図面を参照して説明する。本発明のアノードホルダは、図15に示すような縦型浸漬式のめっき装置に適用されるものであり、以下の実施形態においては、めっき槽を備えためっき装置の構成についての説明は省略する。

【0017】

図1乃至図4は、アノードホルダ用通電ベルトを示す図である。図1はアノードを保持したアノードホルダ用通電ベルトの正面図であり、図2はアノードホルダ用通電ベルトの側面図である。

図1および図2に示すように、アノードホルダ用通電ベルト1は、チタン等の導電性の材料からなる帯状の薄板を円形にし、円板状のアノード5を内側に嵌め、ベルトの両端部1a,1bをボルト6およびナット7によって締め付けてアノード5を固定する構造になっている。通電ベルト1は、1mm〜3mmの厚さを有し、1cm〜2cmの幅を有する。なお、めっき対象物の基板Wが円板状なので、アノード5は基板と同じ形状の円板状になっている。また、アノード5は、外径150mm〜300mm、厚さ10mm〜20mmの円板状である。

【0018】

図3は、締結部の詳細を示す図であり、図1のA部拡大図である。図3に示すように、通電ベルト1の両端部1a,1bにボルト6が挿通され、ボルト6にダブルナット7が螺合されることにより、アノード5は通電ベルト1により締め付け固定される。これにより、円板状のアノード5の周縁部の全周又は略全周は通電ベルト1の内周面に緊密に接触することになる。

【0019】

図1および図3に示すように、通電ベルト1の一方の端部1aには、ボルト8およびダブルナット9により導電性ブラケット2が固定されており、導電性ブラケット2の先端部に接点部3が設けられている。そして、接点部3がめっき槽に取り付けられている接点部(図示せず)と接触することにより、接点部に給電されるようになっている。

【0020】

図4は通電ベルト1を示す斜視図である。図4に示すように、通電ベルト1は、細い帯状の薄板を湾曲させて円形にし、その両端部1a,1bを略90°折曲して形成されている。そして、通電ベルト1の両端部1a,1bには、前記ボルト6を挿通するためのボルト挿通孔1cが形成されている。またベルトの一方の端部1aは他方の端部1bより長くなっていて、長い方の端部1aに前記ボルト8を挿通するための切り欠き1dが形成されている。

【0021】

図1乃至図4に示すように構成されたアノードホルダ用通電ベルトによれば、以下に列挙する作用効果を奏する。

1)通電ベルト1がアノード5の周縁部の全周又は略全周に接触するため、アノード5の全周又は略全周から通電することができ接触不良を防ぐことができる。

2)通電ベルト1とアノード5との接触面積が大きいため、接触抵抗の低減を図ることができる。

3)アノード5の全周を通電ベルト1で固定するため、アノード5と通電ベルト1の位置合わせの必要がなく、アノード5は単なる円板状なので、アノード5の加工がしやすい。

4)アノードの交換時には、通電ベルト1を緩めアノード5を取り替えるだけなので、アノードの交換が容易になる。

5)通電ベルト1により円板状のアノード5を保持しているので、無駄なアノード材部分を減少することができる。

【0022】

次に、図1乃至図4に示すアノード5および通電ベルト1を保持するアノードホルダ10について図5乃至図7を参照して説明する。

図5はアノードホルダの全体構成を示す部分断面正面図であり、図6は図5のVI−VI線断面図であり、図7はアノードホルダの分解斜視図である。

図5および図6に示すように、アノードホルダ10は、通電ベルト1に保持されたアノード5を取り付けるためのアノードホルダベース11と、アノードホルダベース11の背面側に取り付けられアノード5の裏面側を押さえるための裏面カバー12と、アノードホルダベース11の前面側に取り付けられアノード5の前面側の一部を覆うためのアノードマスク13とから構成されている。

【0023】

図7に示すように、アノードホルダベース11は略矩形状の薄板から構成され、その中央部に通電ベルト1に保持されたアノード5を収容するための円形状の収容孔11aを有している。またアノードホルダベース11の上端には、消耗したアノードを交換する際にロボットで搬送可能とするための略T字状の一対のハンド11b,11bが形成されている。図5に示すように、通電ベルト1に接続された導電性ブラケット2の先端部の接点部3は、ハンド11bの下部により保持されている。さらに、アノードホルダベース11の下部には、図6に示すように、アノード交換時、めっき槽より持ち上げたときにめっき液の液切れがよいようにめっき液抜き用の穴11hが形成されている。

また、図7に示すように、裏面カバー12は、略矩形状の薄板から構成され、その中央部に円形状の押さえ部12aが形成されている。図6に示すように、円形状の押さえ部12aは、その周辺部よりわずかに厚く形成されていて、収容孔11a内に入り込むようになっており、押さえ部12aがアノード5の裏面を押さえるようになっている。

【0024】

一方、アノードホルダベース11に取り付けられるアノードマスク13は、中央部に開口13aを有する円環状の板状部品からなっている。アノードマスク13の前記開口13aの内径はアノード5の外径より小さく、アノードマスク13はアノード5の外周部を覆う(マスクする)ようになっている。このアノードマスク13の開口径によってアノード5の表面の電場を制御することができるようになっている。アノードマスク13は、例えば、塩化ビニール、PEEK(ポリエーテルエーテルケトン)、PVDF(ポリフッ化ビニリデン)材料から形成されている。

【0025】

図5乃至図7に示すアノードホルダ10においては、アノードホルダベース11に取り付けられたアノード5は背面より裏面カバー12で押さえる構造となっているが、アノード5の表面を表面カバーで押さえる構造としてもよい。その場合、表面カバーにアノードマスクを取り付ける構造とするか、表面カバーとアノードマスクを兼用させる構造としてもよい。

【0026】

図5乃至図7に示すように構成されたアノードホルダ10によれば、以下に列挙する作用効果を奏する。

1)アノード交換時は、裏面カバー12をはずし通電ベルト1のダブルナット7を緩めることによって交換することができるので、アノード5の交換が容易である。

2)アノードマスク13は、通常、アノード径よりも小さい径のものを使用するので、通電ベルト1によって保持されたアノード5を交換時期を過ぎて過度に使用しても、アノードホルダ10からの落下、導電不良になりにくい。

3)アノードホルダ10の下部に液抜き穴11hを設けたため、アノードホルダ内のめっき液の排出性が向上する。

【0027】

図8は、アノードホルダ10をめっき液に浸漬した状態を示す図である。図8に示すように、アノードホルダ10は、略T字状の一対のハンド11b,11bがめっき液上面Lよりやや上方に位置するように配置される。アノードホルダ10の一方のハンド11bにより保持された接点部3は、めっき槽に設けられたホルダ15に固定された接点板16と接触することにより、給電されるようになっている。なお、接点板16は給電用配線17を介してめっき電源(図示せず)に接続されている。

【0028】

図9は、図1乃至図4に示す通電ベルト1および図5乃至図7に示すアノードホルダ10を用いるめっき処理装置の全体配置の一例を示す概略平面図である。

図9に示すように、めっき処理装置は、基板Wのロードおよびアンロードを行うロード・アンロードユニットU1と、基板のめっき、洗浄等の各種処理を行うめっき処理ユニットU2とから構成されている。ロード・アンロードユニットU1には、半導体ウエハ等の基板Wを収納したカセット20を搭載する3台のカセットテーブル22と、基板のオリフラやノッチなどの位置を所定の方向に合わせるアライナ24と、めっき処理後の基板を高速回転させて乾燥させるスピンドライヤ26が備えられている。更に、この後方向の位置には、基板ホルダ18を載置して基板Wの該基板ホルダ18への着脱を行う基板着脱部30が設けられている。そして、カセットテーブル22、アライナ24、スピンドライヤ26および基板着脱部30の中心位置には、これら装置間で基板Wを搬送する搬送ロボット32が配置されている。

【0029】

めっき処理ユニットU2は、基板着脱部30側から順に、基板ホルダ18の保管及び一時仮置きを行うストッカ34、基板を純水に浸漬させて濡らすことで表面の親水性を良くするプリウェット槽36、基板の表面に形成したシード層表面の電気抵抗の大きい酸化膜を硫酸や塩酸などの薬液でエッチング除去するプリソーク槽38、基板の表面およびアノードホルダ10を純水で水洗する水洗槽40、めっき槽44、水洗槽40、めっき槽44、水洗槽40、洗浄後の基板およびアノードホルダ10の水切りを行うブロー槽42が順に配置されて構成されている。めっき槽44は、内部にめっき、例えば、銅めっきを施すようになっている。なお、銅めっきを例に挙げたが、ニッケルやはんだ、更には金めっきにおいても同様である。

【0030】

さらに、上述した各機器の側方に位置して、これらの各機器の間で基板ホルダ18を基板Wとともに搬送する搬送装置50が配置されている。この搬送装置50は、基板着脱部30とストッカ34との間で基板を搬送するとともに、ストッカ34、プリウェット槽36、プリソーク槽38、水洗槽40、ブロー槽42及びめっき槽44との間で基板Wを搬送するトランスポータ52を備えている。このトランスポータ52は、仮置き場70,70(後述する)、プリウェット槽36、プリソーク槽38、水洗槽40、ブロー槽42及びめっき槽44との間でアノードホルダ10を搬送する役割も果たすようになっている。

【0031】

前記基板着脱部30は、回転軸45を中心に垂直位置、水平位置へ90°可動する平板状の載置プレート46を備えており、この載置プレート46に2個の基板ホルダ18を水平状態で並列に載置し、一方の基板ホルダ18と搬送ロボット32との間で基板Wの受渡しを行った後、載置プレート46を垂直方向に回転させて、トランスポータ52と基板ホルダ18の受け渡しを行うようになっている。

【0032】

また、水洗槽40とめっき槽44との間には、アノードホルダ10の交換及び一時仮置きを行う仮置き場70が配置されている。なお、図9に示す例においては、仮置き場70を水洗槽40とめっき槽44との間に設置した場合を説明したが、仮置き場70はストッカ34とブロー槽42との間にある二つの機器間であれば、どの位置に配置してもよい。また、図9において、仮想線で示すように、仮置き場70をブロー槽42とハウジング47との間に配置してもよい。

【0033】

一方、アノードホルダ10の上部には、上述したように、アノードホルダ10を搬送したり、吊下げ支持する際の支持部となる一対の略T字状のハンド11bが設けられている(図5、図8参照)。そして、仮置き場70内においては、仮置き場70の周壁上面にハンド11bを引っかけることで、アノードホルダ10を垂直に吊下げ保持できる。また吊下げ保持したアノードホルダ10のハンド11bを搬送装置50のトランスポータ52で把持してアノードホルダ10を搬送するようになっている。なお、プリウェット槽36、プリソーク槽38、水洗槽40、ブロー槽42及びめっき槽44内においても、アノードホルダ10は、ハンド11bを介してそれら機器の周壁に吊下げ保持される。

【0034】

図10及び図11は、搬送装置50の走行部であるリニアモータ部85を示す図であり、図10は搬送装置のリニアモータ部を示す図であり、図11は図10の正面図である。図10および図11に示すように、リニアモータ部85は、長尺状に延びるベース86と、このベース86に沿って走行するスライダ87とから主に構成され、このスライダ87の上面にトランスポータ52が搭載されている。また、ベース86の側部には、ケーブルベアブラケット89とケーブルベア受け90が設けられ、このケーブルベアブラケット89とケーブルベア受け90に沿ってケーブルベア(登録商標)92が延びるようになっている。

図10及び図11に示すように、トランスポータ52の移動方式としてリニアモータ方式を採用することで、長距離移動を可能にするとともに、トランスポータ52の長さを短く抑えて装置の全長をより短くし、更に長いボールネジなどの精度とメンテナンスを要する部品を削減することができる。

【0035】

図12乃至図14は、トランスポータ52を示す図である。図12はトランスポータの正面図であり、図13はアーム部に備えられた把持機構の平面図であり、図14はアーム部に備えられた把持機構の縦断正面図である。トランスポータ52は基板ホルダ18を搬送するとともにアノードホルダ10を搬送する搬送ロボットであるが、以下の説明においてはアノードホルダ10を搬送する場合を説明する。図12に示すように、トランスポータ52は、トランスポータ本体53と、このトランスポータ本体53から横方向に突出するアーム部54と、アーム部54を昇降させるアーム部昇降機構55と、アーム部54の内部に設けられてアノードホルダ10のハンド11bを着脱自在に把持する把持機構57とから主に構成されている。アーム部昇降機構55は、鉛直方向に延びる回転自在なボールねじ58と、このボールねじ58に螺合するナット59とを有し、このナット59にLMベース60が連結されている。そして、トランスポータ本体53に固定した昇降用モータ61の駆動軸に固着した駆動プーリ62とボールねじ58の上端に固着した従動プーリ63との間にタイミングベルト64が掛け渡されている。これによって、昇降用モータ61の駆動に伴ってボールねじ58が回転し、このボールねじ58に螺合するナット59に連結したLMベース60がLMガイドに沿って上下に昇降するようになっている。

【0036】

アーム部54は、図13及び図14に示すように、側板74,74を備え、この側板74,74間に把持機構57が配置されている。なお、この例では、2つの把持機構57が備えられているが、これらは同じ構成であるので、一方のみを説明する。

【0037】

把持機構57は、端部を側板74,74間に幅方向自在に収納した固定ホルダ75と、この固定ホルダ75の内部を挿通させたガイドシャフト76と、このガイドシャフト76の一端(図14における下端)に連結された可動ホルダ77とを有している。そして、固定ホルダ75は、一方の側板74に取付けた幅方向移動用シリンダ78にシリンダジョイント79を介して連結されている。一方、ガイドシャフト76の他端(図14における上端)には、シャフトホルダ82が取付けられ、このシャフトホルダ82は、上下移動用シリンダ80にシリンダコネクタ81を介して連結されている。

【0038】

上述の構成により、幅方向移動用シリンダ78の作動に伴って、固定ホルダ75が可動ホルダ77と共に側板74,74間をその幅方向に移動し、上下移動用シリンダ80の作動に伴って、可動ホルダ77がガイドシャフト76にガイドされつつ上下に移動するようになっている。

【0039】

前記把持機構57で仮置き場70等に吊下げ保持したアノードホルダ10のハンド11bを把持する時には、ハンド11bとの干渉を防止しつつ可動ホルダ77をこの下方まで下げ、しかる後、幅方向移動用シリンダ78を作動させて、固定ホルダ75と可動ホルダ77をハンド11bを上下から挟む位置に位置させる。この状態で、上下移動用シリンダ80を作動させて、アノードホルダ10のハンド11bを固定ホルダ75と可動ホルダ77で狭持して把持する。そして、この逆の動作を行わせることで、この把持を解く。

【0040】

なお、図5に示すように、アノードホルダ10のハンド11bの一方には、凹部11eが設けられ、可動ホルダ77の該凹部11eに対応する位置には、この凹部11eに嵌合する突起77aが設けられて、この把持の位置決め、および設置方向の決定をすることができるように構成されている。

【0041】

次に、図9乃至図14に示すように構成されためっき処理装置における処理手順を説明する。以下の説明においては、アノードの交換作業を中心として説明する。なお、基板Wのめっき処理について簡単に説明すると、ロード・アンロードユニットU1にて基板ホルダ18に基板Wを装着した後に、搬送装置50のトランスポータ52で基板ホルダ18を把持し、ストッカ34に吊り下げ保持(仮置き)する。次に、トランスポータ52によりストッカ34から基板ホルダ18を取り出し、基板ホルダ18を順次プリウェット槽36、プリソーク槽38、めっき槽44、水洗槽40等に搬送して、プリウェット、エッチング、めっき、めっき後の洗浄等の各種処理を行う。

【0042】

上述のめっき処理を繰り返すと、アノード5が消耗するためにアノード5を交換する必要がある。次に、このアノード交換作業を説明する。

めっき槽44内に浸漬されるとともに消耗したアノード5を保持しているアノードホルダ10をトランスポータ52により持ち上げる。このとき、トランスポータ52の把持機構57でアノードホルダ10を把持し、アーム部昇降機構55を介してアーム部54を上昇させた後、アノードホルダ10を水洗槽40まで搬送する。しかる後、アーム部昇降機構55を介してアーム部54を下降させ、アノードホルダ10を水洗槽40内に入れて水洗する。そして、水洗されたアノードホルダ10を、前記と同様にして、トランスポータ52によってブロー槽42へ移し、アノードホルダ10から水滴を除去する。

【0043】

次に、ブローされたアノードホルダ10をトランスポータ52によって仮置き場70まで搬送する。そして、装置内の仮置き場70よりアノードホルダ10を装置外に取り出し、作業台(図示せず)へ移動させる。この場合、仮置き場70からアノードホルダ10を装置横側に取り出すことができるが、図9の仮想線で示すように、仮置き場70をブロー槽42とハウジング47との間に配置した場合は、アノードホルダ10を装置後側に取り出すことができる。作業台において、アノードホルダ10から裏面カバー12を取り外し、通電ベルト1を緩め、消耗したアノード5を新しいアノード5と交換し、通電ベルト1を締め付ける。なお、通電ベルト1を緩めるときには、ナット7を緩めるだけでよく、通電ベルト1を締め付けるときには、ナット7を締めるだけでよい。

【0044】

次に、取り外した裏面カバー12をアノードホルダベース11に固定して、新しいアノード5のアノードホルダ10への装着が完了する。そして、新しいアノード5を装着したアノードホルダ10を装置内の仮置き場70に戻し、トランスポータ52によってめっき槽44へ戻す。

【0045】

図9乃至図14に示すように構成されためっき処理装置によれば、以下に列挙する作用効果を奏する。

1)全自動化されたトランスポータ(搬送ロボット)52にてアノードホルダ10を取り出すことができるため、アノードホルダ10の交換が容易となる。

2)装置からアノードホルダ10を取り出す際、トランスポータ(搬送ロボット)52にてアノードホルダ10をめっき槽44より取り出し、付着しためっき液を落とすために水洗槽(ウエハ水洗と兼用)40にてアノードホルダ10を水洗し、ブロー槽(ウエハブローと兼用)42にて乾燥させ、仮置き場70(アノードホルダ交換エリア)よりアノードホルダ10を取り出すことができるため、アノードホルダ10の取り出し時に作業員がめっき液に触れることが少なくなり安全性が向上する。

3)容易にアノードホルダ10が取り出せる為、アノードマスク13の交換が容易となる。

4)トランスポータ(搬送ロボット)52はその位置決め精度が高く、位置の微調整が容易であるので、アノードホルダ10の設置位置再現性が向上し、基板Wとアノード5の極間距離を容易に変更可能となる。

【符号の説明】

【0046】

1 通電ベルト

1a,1b 両端部

1c ボルト挿通孔

2 導電性ブラケット

3 接点部

5 アノード

6,8 ボルト

7,9 ナット

10 アノードホルダ

11 アノードホルダベース

11a 収容孔

11b ハンド

11e 凹部

11h めっき液抜き用の穴

12 裏面カバー

12a 押さえ部

13 アノードマスク

10 アノードホルダ

18 基板ホルダ

20 カセット

22 カセットテーブル

24 アライナ

26 スピンドライヤ

30 基板着脱部

32 搬送ロボット

34 ストッカ

36 プリウェット槽

38 プリソーク槽

40 水洗槽

42 ブロー槽

44 めっき槽

46 載置プレート

47 ハウジング

50 搬送装置

52 トランスポータ(搬送ロボット)

53 トランスポータ本体

54 アーム部

55 アーム部昇降機構

57 把持機構

58 ボールねじ

59 ナット

60 LMベース

61 昇降用モータ

63 従動プーリ

64 タイミングベルト

66 取付け台

67 スリーブ

70 仮置き場

73 カップリング

74 側板

75 固定ホルダ

76 ガイドシャフト

77 可動ホルダ

77a 突起

78 幅方向移動用シリンダ

79 シリンダジョイント

80 上下移動用シリンダ

81 シリンダコネクタ

82 シャフトホルダ

85 リニアモータ部

86 ベース

87 スライダ

89 ケーブルベアブラケット

90 ケーブルベア受け

92 ケーブルベア(登録商標)

【技術分野】

【0001】

本発明は、アノードホルダおよびめっき装置に係り、特に半導体ウエハ等の基板の表面にめっき処理を行う際にアノードを保持するためのアノードホルダおよびこのようなアノードホルダを備えためっき装置に関するものである。本発明において、基板にめっきを行うめっき装置は、半導体基板の表面に形成されたバンプを形成するバンプめっき装置、また例えば基板の内部に設けた、直径10〜20μm、深さ70〜150μm程度の、アスペクト比が高く、深さの深いビアホールへのめっきを行うめっき装置を含むものである。

【背景技術】

【0002】

近年、半導体回路の配線やバンプ形成方法において、めっき処理を行って半導体ウエハ等の基板上に金属膜や有機質膜を形成する方法が用いられるようになってきている。例えば、半導体回路やそれらを接続する微細配線が形成された半導体ウエハの表面の所定個所に、金、銀、銅、はんだ、ニッケル、あるいはこれらを多層に積層した配線やバンプ(突起状接続電極)を形成し、このバンプを介してパッケージ基板の電極やTAB(Tape Automated Bonding)電極に接続させることが広く行われている。この配線やバンプの形成方法としては、電気めっき法、無電解めっき法、蒸着法、印刷法といった種々の方法があるが、半導体チップのI/O数の増加、狭ピッチ化に伴い、微細化に対応可能で膜付け速度の速い電気めっき法(例えば特許文献1)が多く用いられるようになってきている。現在最も多用されている電気めっきによって得られる金属膜は、高純度で、膜形成速度が速く、膜厚制御方法が簡単であるという特長がある。

【0003】

図15は、基板とアノードを垂直に配置したいわゆる縦型浸漬式のめっき装置の従来例を示す概略図である。図15に示すように、このめっき装置は、内部にめっき液Qを保有するめっき槽101内に、アノードホルダ102に保持したアノード103と、基板ホルダ104に保持した基板Wとを両者の面が平行になるように対向して設置し、めっき電源105によってアノード103と基板W間に通電することで基板ホルダ104から露出している基板Wの被めっき面W1に電気めっきを行うように構成されている。なお、めっき槽101には、めっき液供給口111からめっき槽101内に供給しためっき液Qをめっき液排出口112から排出して循環させるめっき液循環手段106が設けられている。

【0004】

図15に示すように、縦型浸漬式のめっき装置は、板状のアノードをアノードホルダ(保持具)に保持して基板と対向させてめっきを行うものである。アノードとしては、板状のアノードを用いるものでなく、アノードボールをかごに入れたようなものを用いることも考えられるが、板状のアノードをアノードホルダに固定して用いることによって以下のような利点がある。

1)アノードホルダに遮蔽板を取り付けることによって、アノードの開口径を調節することができ、面内均一性を制御することが容易にできる(例えば特許文献2)。

2)アノードが板状であるため基板との平行を容易に保つことができ、面内均一性を上げることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−96292号公報

【特許文献2】特開2005−29863号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように縦型浸漬式のめっき装置においてアノードホルダを用いてめっきを行うことには利点があるが、今日、配線の微細化やスループットの向上等の要求が更に高まり、以下に列挙するような機能が求められるようになってきた。

1)基板上に形成される配線の微細化によって、アノードへの通電の確実性が求められるようになった。

2)基板の大型化に伴いアノードも大型化するため、手動によってアノードを交換することはその重量から困難であり、新たな治具を必要とするなどの対応が必要となってきた。

3)アノード交換における作業時間の効率化が求められるようになってきた。

【0007】

本発明は、上述の事情に鑑みなされたもので、アノードへ確実に通電することができ、アノードの交換を容易に行うことができ、アノード交換における作業時間の効率化を図ることができるアノードホルダおよびめっき装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のアノードホルダは、アノードを収容するアノードホルダベースと、前記アノードホルダベースの前面側に取り付けられ前記アノードの一部を覆うアノードマスクとを備えたことを特徴とする。

【0009】

前記アノードホルダベースは板状のアノードを収容することを特徴とする。

前記アノードホルダベースは円形状のアノード収容孔を有することを特徴とする。

【0010】

前記アノードホルダベースの背面側に取り付けられ前記アノードの裏面を覆う裏面カバーを有することを特徴とする。

アノードに接触し、給電用の接点を有する部分を含むことを特徴とする。

前記アノードマスクは円形状の開口を有し、前記円形状の開口の内径は前記アノードの外径より小さいことを特徴とする。

【0011】

前記アノードホルダベースの上部に、搬送用のハンドを有することを特徴とする。

前記アノードホルダベースの下部に、めっき液を抜くための液抜き穴を有することを特徴とする。

【0012】

本発明のめっき装置は、めっき液を保持するめっき槽と、基板を保持し、基板の被めっき面をめっき液中に配置するための基板ホルダと、基板の被めっき面に対向して配置される請求項1乃至8のいずれか1項に記載のアノードホルダと、基板の被めっき面と前記アノードホルダとの間に給電するめっき電源とを備えたことを特徴とする。

めっき液に浸漬されない位置で前記アノードホルダの接点と前記めっき電源が接続されることを特徴とする。

【発明の効果】

【0013】

本発明に係るアノードホルダによれば、以下に列挙する効果を奏する。

1)アノード交換時は、裏面カバーをはずし通電ベルトの締結具を緩めることによって交換することができるので、アノードの交換が容易である。

2)アノードマスクは、通常、アノード径よりも小さい径のものを使用するので、通電ベルトによって保持されたアノードを交換時期を過ぎて過度に使用しても、アノードホルダからの落下、導電不良になりにくい。

3)アノードホルダの下部に液抜き穴を設けたため、アノードホルダ内のめっき液の排出性が向上する。

【0014】

本発明に係るめっき装置によれば、以下に列挙する効果を奏する。

1)全自動化された搬送ロボットにてアノードホルダを取り出すことができるため、アノードホルダの交換が容易となる。

2)装置からアノードホルダを取り出す際、搬送ロボットにてアノードホルダをめっき槽より取り出し、付着しためっき液を落とすために水洗槽にてアノードホルダを水洗し、ブロー槽にて水滴除去し、仮置き場よりアノードホルダを取り出すことができるため、アノードホルダの取り出し時に作業員がめっき液に触れることが少なくなり安全性が向上する。

3)容易にアノードホルダが取り出せる為、アノードマスクの交換が容易となる。

4)搬送ロボットはその位置決め精度が高く、位置の微調整が容易であるので、アノードホルダの設置位置再現性が向上し、基板とアノードの極間距離を容易に変更可能となる。

【図面の簡単な説明】

【0015】

【図1】図1はアノードを保持したアノードホルダ用通電ベルトの正面図である。

【図2】図2はアノードホルダ用通電ベルトの側面図である。

【図3】図3は、締結部の詳細を示す図であり、図1のA部拡大図である。

【図4】図4は通電ベルトを示す斜視図である。

【図5】図5はアノードホルダの全体構成を示す部分断面正面図である。

【図6】図6は図5のVI−VI線断面図である。

【図7】図7はアノードホルダの分解斜視図である。

【図8】図8はアノードホルダをめっき液に浸漬した状態を示す図である。

【図9】図9は、図1乃至図4に示す通電ベルトおよび図5乃至図7に示すアノードホルダを用いるめっき処理装置の全体配置の一例を示す概略平面図である。

【図10】図10は搬送装置のリニアモータ部を示す図である。

【図11】図11は図10の正面図である。

【図12】図12はトランスポータの正面図である。

【図13】図13はアーム部に備えられた把持機構の平面図である。

【図14】図14はアーム部に備えられた把持機構の縦断正面図である。

【図15】図15は基板とアノードを垂直に配置したいわゆる縦型浸漬式のめっき装置の従来例を示す概略図である。

【発明を実施するための形態】

【0016】

以下、アノードホルダ用通電ベルトおよび本発明に係るアノードホルダの実施の形態を図面を参照して説明する。本発明のアノードホルダは、図15に示すような縦型浸漬式のめっき装置に適用されるものであり、以下の実施形態においては、めっき槽を備えためっき装置の構成についての説明は省略する。

【0017】

図1乃至図4は、アノードホルダ用通電ベルトを示す図である。図1はアノードを保持したアノードホルダ用通電ベルトの正面図であり、図2はアノードホルダ用通電ベルトの側面図である。

図1および図2に示すように、アノードホルダ用通電ベルト1は、チタン等の導電性の材料からなる帯状の薄板を円形にし、円板状のアノード5を内側に嵌め、ベルトの両端部1a,1bをボルト6およびナット7によって締め付けてアノード5を固定する構造になっている。通電ベルト1は、1mm〜3mmの厚さを有し、1cm〜2cmの幅を有する。なお、めっき対象物の基板Wが円板状なので、アノード5は基板と同じ形状の円板状になっている。また、アノード5は、外径150mm〜300mm、厚さ10mm〜20mmの円板状である。

【0018】

図3は、締結部の詳細を示す図であり、図1のA部拡大図である。図3に示すように、通電ベルト1の両端部1a,1bにボルト6が挿通され、ボルト6にダブルナット7が螺合されることにより、アノード5は通電ベルト1により締め付け固定される。これにより、円板状のアノード5の周縁部の全周又は略全周は通電ベルト1の内周面に緊密に接触することになる。

【0019】

図1および図3に示すように、通電ベルト1の一方の端部1aには、ボルト8およびダブルナット9により導電性ブラケット2が固定されており、導電性ブラケット2の先端部に接点部3が設けられている。そして、接点部3がめっき槽に取り付けられている接点部(図示せず)と接触することにより、接点部に給電されるようになっている。

【0020】

図4は通電ベルト1を示す斜視図である。図4に示すように、通電ベルト1は、細い帯状の薄板を湾曲させて円形にし、その両端部1a,1bを略90°折曲して形成されている。そして、通電ベルト1の両端部1a,1bには、前記ボルト6を挿通するためのボルト挿通孔1cが形成されている。またベルトの一方の端部1aは他方の端部1bより長くなっていて、長い方の端部1aに前記ボルト8を挿通するための切り欠き1dが形成されている。

【0021】

図1乃至図4に示すように構成されたアノードホルダ用通電ベルトによれば、以下に列挙する作用効果を奏する。

1)通電ベルト1がアノード5の周縁部の全周又は略全周に接触するため、アノード5の全周又は略全周から通電することができ接触不良を防ぐことができる。

2)通電ベルト1とアノード5との接触面積が大きいため、接触抵抗の低減を図ることができる。

3)アノード5の全周を通電ベルト1で固定するため、アノード5と通電ベルト1の位置合わせの必要がなく、アノード5は単なる円板状なので、アノード5の加工がしやすい。

4)アノードの交換時には、通電ベルト1を緩めアノード5を取り替えるだけなので、アノードの交換が容易になる。

5)通電ベルト1により円板状のアノード5を保持しているので、無駄なアノード材部分を減少することができる。

【0022】

次に、図1乃至図4に示すアノード5および通電ベルト1を保持するアノードホルダ10について図5乃至図7を参照して説明する。

図5はアノードホルダの全体構成を示す部分断面正面図であり、図6は図5のVI−VI線断面図であり、図7はアノードホルダの分解斜視図である。

図5および図6に示すように、アノードホルダ10は、通電ベルト1に保持されたアノード5を取り付けるためのアノードホルダベース11と、アノードホルダベース11の背面側に取り付けられアノード5の裏面側を押さえるための裏面カバー12と、アノードホルダベース11の前面側に取り付けられアノード5の前面側の一部を覆うためのアノードマスク13とから構成されている。

【0023】

図7に示すように、アノードホルダベース11は略矩形状の薄板から構成され、その中央部に通電ベルト1に保持されたアノード5を収容するための円形状の収容孔11aを有している。またアノードホルダベース11の上端には、消耗したアノードを交換する際にロボットで搬送可能とするための略T字状の一対のハンド11b,11bが形成されている。図5に示すように、通電ベルト1に接続された導電性ブラケット2の先端部の接点部3は、ハンド11bの下部により保持されている。さらに、アノードホルダベース11の下部には、図6に示すように、アノード交換時、めっき槽より持ち上げたときにめっき液の液切れがよいようにめっき液抜き用の穴11hが形成されている。

また、図7に示すように、裏面カバー12は、略矩形状の薄板から構成され、その中央部に円形状の押さえ部12aが形成されている。図6に示すように、円形状の押さえ部12aは、その周辺部よりわずかに厚く形成されていて、収容孔11a内に入り込むようになっており、押さえ部12aがアノード5の裏面を押さえるようになっている。

【0024】

一方、アノードホルダベース11に取り付けられるアノードマスク13は、中央部に開口13aを有する円環状の板状部品からなっている。アノードマスク13の前記開口13aの内径はアノード5の外径より小さく、アノードマスク13はアノード5の外周部を覆う(マスクする)ようになっている。このアノードマスク13の開口径によってアノード5の表面の電場を制御することができるようになっている。アノードマスク13は、例えば、塩化ビニール、PEEK(ポリエーテルエーテルケトン)、PVDF(ポリフッ化ビニリデン)材料から形成されている。

【0025】

図5乃至図7に示すアノードホルダ10においては、アノードホルダベース11に取り付けられたアノード5は背面より裏面カバー12で押さえる構造となっているが、アノード5の表面を表面カバーで押さえる構造としてもよい。その場合、表面カバーにアノードマスクを取り付ける構造とするか、表面カバーとアノードマスクを兼用させる構造としてもよい。

【0026】

図5乃至図7に示すように構成されたアノードホルダ10によれば、以下に列挙する作用効果を奏する。

1)アノード交換時は、裏面カバー12をはずし通電ベルト1のダブルナット7を緩めることによって交換することができるので、アノード5の交換が容易である。

2)アノードマスク13は、通常、アノード径よりも小さい径のものを使用するので、通電ベルト1によって保持されたアノード5を交換時期を過ぎて過度に使用しても、アノードホルダ10からの落下、導電不良になりにくい。

3)アノードホルダ10の下部に液抜き穴11hを設けたため、アノードホルダ内のめっき液の排出性が向上する。

【0027】

図8は、アノードホルダ10をめっき液に浸漬した状態を示す図である。図8に示すように、アノードホルダ10は、略T字状の一対のハンド11b,11bがめっき液上面Lよりやや上方に位置するように配置される。アノードホルダ10の一方のハンド11bにより保持された接点部3は、めっき槽に設けられたホルダ15に固定された接点板16と接触することにより、給電されるようになっている。なお、接点板16は給電用配線17を介してめっき電源(図示せず)に接続されている。

【0028】

図9は、図1乃至図4に示す通電ベルト1および図5乃至図7に示すアノードホルダ10を用いるめっき処理装置の全体配置の一例を示す概略平面図である。

図9に示すように、めっき処理装置は、基板Wのロードおよびアンロードを行うロード・アンロードユニットU1と、基板のめっき、洗浄等の各種処理を行うめっき処理ユニットU2とから構成されている。ロード・アンロードユニットU1には、半導体ウエハ等の基板Wを収納したカセット20を搭載する3台のカセットテーブル22と、基板のオリフラやノッチなどの位置を所定の方向に合わせるアライナ24と、めっき処理後の基板を高速回転させて乾燥させるスピンドライヤ26が備えられている。更に、この後方向の位置には、基板ホルダ18を載置して基板Wの該基板ホルダ18への着脱を行う基板着脱部30が設けられている。そして、カセットテーブル22、アライナ24、スピンドライヤ26および基板着脱部30の中心位置には、これら装置間で基板Wを搬送する搬送ロボット32が配置されている。

【0029】

めっき処理ユニットU2は、基板着脱部30側から順に、基板ホルダ18の保管及び一時仮置きを行うストッカ34、基板を純水に浸漬させて濡らすことで表面の親水性を良くするプリウェット槽36、基板の表面に形成したシード層表面の電気抵抗の大きい酸化膜を硫酸や塩酸などの薬液でエッチング除去するプリソーク槽38、基板の表面およびアノードホルダ10を純水で水洗する水洗槽40、めっき槽44、水洗槽40、めっき槽44、水洗槽40、洗浄後の基板およびアノードホルダ10の水切りを行うブロー槽42が順に配置されて構成されている。めっき槽44は、内部にめっき、例えば、銅めっきを施すようになっている。なお、銅めっきを例に挙げたが、ニッケルやはんだ、更には金めっきにおいても同様である。

【0030】

さらに、上述した各機器の側方に位置して、これらの各機器の間で基板ホルダ18を基板Wとともに搬送する搬送装置50が配置されている。この搬送装置50は、基板着脱部30とストッカ34との間で基板を搬送するとともに、ストッカ34、プリウェット槽36、プリソーク槽38、水洗槽40、ブロー槽42及びめっき槽44との間で基板Wを搬送するトランスポータ52を備えている。このトランスポータ52は、仮置き場70,70(後述する)、プリウェット槽36、プリソーク槽38、水洗槽40、ブロー槽42及びめっき槽44との間でアノードホルダ10を搬送する役割も果たすようになっている。

【0031】

前記基板着脱部30は、回転軸45を中心に垂直位置、水平位置へ90°可動する平板状の載置プレート46を備えており、この載置プレート46に2個の基板ホルダ18を水平状態で並列に載置し、一方の基板ホルダ18と搬送ロボット32との間で基板Wの受渡しを行った後、載置プレート46を垂直方向に回転させて、トランスポータ52と基板ホルダ18の受け渡しを行うようになっている。

【0032】

また、水洗槽40とめっき槽44との間には、アノードホルダ10の交換及び一時仮置きを行う仮置き場70が配置されている。なお、図9に示す例においては、仮置き場70を水洗槽40とめっき槽44との間に設置した場合を説明したが、仮置き場70はストッカ34とブロー槽42との間にある二つの機器間であれば、どの位置に配置してもよい。また、図9において、仮想線で示すように、仮置き場70をブロー槽42とハウジング47との間に配置してもよい。

【0033】

一方、アノードホルダ10の上部には、上述したように、アノードホルダ10を搬送したり、吊下げ支持する際の支持部となる一対の略T字状のハンド11bが設けられている(図5、図8参照)。そして、仮置き場70内においては、仮置き場70の周壁上面にハンド11bを引っかけることで、アノードホルダ10を垂直に吊下げ保持できる。また吊下げ保持したアノードホルダ10のハンド11bを搬送装置50のトランスポータ52で把持してアノードホルダ10を搬送するようになっている。なお、プリウェット槽36、プリソーク槽38、水洗槽40、ブロー槽42及びめっき槽44内においても、アノードホルダ10は、ハンド11bを介してそれら機器の周壁に吊下げ保持される。

【0034】

図10及び図11は、搬送装置50の走行部であるリニアモータ部85を示す図であり、図10は搬送装置のリニアモータ部を示す図であり、図11は図10の正面図である。図10および図11に示すように、リニアモータ部85は、長尺状に延びるベース86と、このベース86に沿って走行するスライダ87とから主に構成され、このスライダ87の上面にトランスポータ52が搭載されている。また、ベース86の側部には、ケーブルベアブラケット89とケーブルベア受け90が設けられ、このケーブルベアブラケット89とケーブルベア受け90に沿ってケーブルベア(登録商標)92が延びるようになっている。

図10及び図11に示すように、トランスポータ52の移動方式としてリニアモータ方式を採用することで、長距離移動を可能にするとともに、トランスポータ52の長さを短く抑えて装置の全長をより短くし、更に長いボールネジなどの精度とメンテナンスを要する部品を削減することができる。

【0035】

図12乃至図14は、トランスポータ52を示す図である。図12はトランスポータの正面図であり、図13はアーム部に備えられた把持機構の平面図であり、図14はアーム部に備えられた把持機構の縦断正面図である。トランスポータ52は基板ホルダ18を搬送するとともにアノードホルダ10を搬送する搬送ロボットであるが、以下の説明においてはアノードホルダ10を搬送する場合を説明する。図12に示すように、トランスポータ52は、トランスポータ本体53と、このトランスポータ本体53から横方向に突出するアーム部54と、アーム部54を昇降させるアーム部昇降機構55と、アーム部54の内部に設けられてアノードホルダ10のハンド11bを着脱自在に把持する把持機構57とから主に構成されている。アーム部昇降機構55は、鉛直方向に延びる回転自在なボールねじ58と、このボールねじ58に螺合するナット59とを有し、このナット59にLMベース60が連結されている。そして、トランスポータ本体53に固定した昇降用モータ61の駆動軸に固着した駆動プーリ62とボールねじ58の上端に固着した従動プーリ63との間にタイミングベルト64が掛け渡されている。これによって、昇降用モータ61の駆動に伴ってボールねじ58が回転し、このボールねじ58に螺合するナット59に連結したLMベース60がLMガイドに沿って上下に昇降するようになっている。

【0036】

アーム部54は、図13及び図14に示すように、側板74,74を備え、この側板74,74間に把持機構57が配置されている。なお、この例では、2つの把持機構57が備えられているが、これらは同じ構成であるので、一方のみを説明する。

【0037】

把持機構57は、端部を側板74,74間に幅方向自在に収納した固定ホルダ75と、この固定ホルダ75の内部を挿通させたガイドシャフト76と、このガイドシャフト76の一端(図14における下端)に連結された可動ホルダ77とを有している。そして、固定ホルダ75は、一方の側板74に取付けた幅方向移動用シリンダ78にシリンダジョイント79を介して連結されている。一方、ガイドシャフト76の他端(図14における上端)には、シャフトホルダ82が取付けられ、このシャフトホルダ82は、上下移動用シリンダ80にシリンダコネクタ81を介して連結されている。

【0038】

上述の構成により、幅方向移動用シリンダ78の作動に伴って、固定ホルダ75が可動ホルダ77と共に側板74,74間をその幅方向に移動し、上下移動用シリンダ80の作動に伴って、可動ホルダ77がガイドシャフト76にガイドされつつ上下に移動するようになっている。

【0039】

前記把持機構57で仮置き場70等に吊下げ保持したアノードホルダ10のハンド11bを把持する時には、ハンド11bとの干渉を防止しつつ可動ホルダ77をこの下方まで下げ、しかる後、幅方向移動用シリンダ78を作動させて、固定ホルダ75と可動ホルダ77をハンド11bを上下から挟む位置に位置させる。この状態で、上下移動用シリンダ80を作動させて、アノードホルダ10のハンド11bを固定ホルダ75と可動ホルダ77で狭持して把持する。そして、この逆の動作を行わせることで、この把持を解く。

【0040】

なお、図5に示すように、アノードホルダ10のハンド11bの一方には、凹部11eが設けられ、可動ホルダ77の該凹部11eに対応する位置には、この凹部11eに嵌合する突起77aが設けられて、この把持の位置決め、および設置方向の決定をすることができるように構成されている。

【0041】

次に、図9乃至図14に示すように構成されためっき処理装置における処理手順を説明する。以下の説明においては、アノードの交換作業を中心として説明する。なお、基板Wのめっき処理について簡単に説明すると、ロード・アンロードユニットU1にて基板ホルダ18に基板Wを装着した後に、搬送装置50のトランスポータ52で基板ホルダ18を把持し、ストッカ34に吊り下げ保持(仮置き)する。次に、トランスポータ52によりストッカ34から基板ホルダ18を取り出し、基板ホルダ18を順次プリウェット槽36、プリソーク槽38、めっき槽44、水洗槽40等に搬送して、プリウェット、エッチング、めっき、めっき後の洗浄等の各種処理を行う。

【0042】

上述のめっき処理を繰り返すと、アノード5が消耗するためにアノード5を交換する必要がある。次に、このアノード交換作業を説明する。

めっき槽44内に浸漬されるとともに消耗したアノード5を保持しているアノードホルダ10をトランスポータ52により持ち上げる。このとき、トランスポータ52の把持機構57でアノードホルダ10を把持し、アーム部昇降機構55を介してアーム部54を上昇させた後、アノードホルダ10を水洗槽40まで搬送する。しかる後、アーム部昇降機構55を介してアーム部54を下降させ、アノードホルダ10を水洗槽40内に入れて水洗する。そして、水洗されたアノードホルダ10を、前記と同様にして、トランスポータ52によってブロー槽42へ移し、アノードホルダ10から水滴を除去する。

【0043】

次に、ブローされたアノードホルダ10をトランスポータ52によって仮置き場70まで搬送する。そして、装置内の仮置き場70よりアノードホルダ10を装置外に取り出し、作業台(図示せず)へ移動させる。この場合、仮置き場70からアノードホルダ10を装置横側に取り出すことができるが、図9の仮想線で示すように、仮置き場70をブロー槽42とハウジング47との間に配置した場合は、アノードホルダ10を装置後側に取り出すことができる。作業台において、アノードホルダ10から裏面カバー12を取り外し、通電ベルト1を緩め、消耗したアノード5を新しいアノード5と交換し、通電ベルト1を締め付ける。なお、通電ベルト1を緩めるときには、ナット7を緩めるだけでよく、通電ベルト1を締め付けるときには、ナット7を締めるだけでよい。

【0044】

次に、取り外した裏面カバー12をアノードホルダベース11に固定して、新しいアノード5のアノードホルダ10への装着が完了する。そして、新しいアノード5を装着したアノードホルダ10を装置内の仮置き場70に戻し、トランスポータ52によってめっき槽44へ戻す。

【0045】

図9乃至図14に示すように構成されためっき処理装置によれば、以下に列挙する作用効果を奏する。

1)全自動化されたトランスポータ(搬送ロボット)52にてアノードホルダ10を取り出すことができるため、アノードホルダ10の交換が容易となる。

2)装置からアノードホルダ10を取り出す際、トランスポータ(搬送ロボット)52にてアノードホルダ10をめっき槽44より取り出し、付着しためっき液を落とすために水洗槽(ウエハ水洗と兼用)40にてアノードホルダ10を水洗し、ブロー槽(ウエハブローと兼用)42にて乾燥させ、仮置き場70(アノードホルダ交換エリア)よりアノードホルダ10を取り出すことができるため、アノードホルダ10の取り出し時に作業員がめっき液に触れることが少なくなり安全性が向上する。

3)容易にアノードホルダ10が取り出せる為、アノードマスク13の交換が容易となる。

4)トランスポータ(搬送ロボット)52はその位置決め精度が高く、位置の微調整が容易であるので、アノードホルダ10の設置位置再現性が向上し、基板Wとアノード5の極間距離を容易に変更可能となる。

【符号の説明】

【0046】

1 通電ベルト

1a,1b 両端部

1c ボルト挿通孔

2 導電性ブラケット

3 接点部

5 アノード

6,8 ボルト

7,9 ナット

10 アノードホルダ

11 アノードホルダベース

11a 収容孔

11b ハンド

11e 凹部

11h めっき液抜き用の穴

12 裏面カバー

12a 押さえ部

13 アノードマスク

10 アノードホルダ

18 基板ホルダ

20 カセット

22 カセットテーブル

24 アライナ

26 スピンドライヤ

30 基板着脱部

32 搬送ロボット

34 ストッカ

36 プリウェット槽

38 プリソーク槽

40 水洗槽

42 ブロー槽

44 めっき槽

46 載置プレート

47 ハウジング

50 搬送装置

52 トランスポータ(搬送ロボット)

53 トランスポータ本体

54 アーム部

55 アーム部昇降機構

57 把持機構

58 ボールねじ

59 ナット

60 LMベース

61 昇降用モータ

63 従動プーリ

64 タイミングベルト

66 取付け台

67 スリーブ

70 仮置き場

73 カップリング

74 側板

75 固定ホルダ

76 ガイドシャフト

77 可動ホルダ

77a 突起

78 幅方向移動用シリンダ

79 シリンダジョイント

80 上下移動用シリンダ

81 シリンダコネクタ

82 シャフトホルダ

85 リニアモータ部

86 ベース

87 スライダ

89 ケーブルベアブラケット

90 ケーブルベア受け

92 ケーブルベア(登録商標)

【特許請求の範囲】

【請求項1】

アノードを収容するアノードホルダベースと、

前記アノードホルダベースの前面側に取り付けられ前記アノードの一部を覆うアノードマスクとを備えたことを特徴とするアノードホルダ。

【請求項2】

前記アノードホルダベースは板状のアノードを収容することを特徴とする請求項1記載のアノードホルダ。

【請求項3】

前記アノードホルダベースは円形状のアノード収容孔を有することを特徴とする請求項1又は2記載のアノードホルダ。

【請求項4】

前記アノードホルダベースの背面側に取り付けられ前記アノードの裏面を覆う裏面カバーを有することを特徴とする請求項1乃至3のいずれか1項に記載のアノードホルダ。

【請求項5】

アノードに接触し、給電用の接点を有する部分を含むことを特徴とする請求項1乃至4のいずれか1項に記載のアノードホルダ。

【請求項6】

前記アノードマスクは円形状の開口を有し、前記円形状の開口の内径は前記アノードの外径より小さいことを特徴とする請求項1乃至5のいずれか1項に記載のアノードホルダ。

【請求項7】

前記アノードホルダベースの上部に、搬送用のハンドを有することを特徴とする請求項1乃至6のいずれか1項に記載のアノードホルダ。

【請求項8】

前記アノードホルダベースの下部に、めっき液を抜くための液抜き穴を有することを特徴とする請求項1乃至7のいずれか1項に記載のアノードホルダ。

【請求項9】

めっき液を保持するめっき槽と、

基板を保持し、基板の被めっき面をめっき液中に配置するための基板ホルダと、

基板の被めっき面に対向して配置される請求項1乃至8のいずれか1項に記載のアノードホルダと、

基板の被めっき面と前記アノードホルダとの間に給電するめっき電源とを備えたことを特徴とするめっき装置。

【請求項10】

めっき液に浸漬されない位置で前記アノードホルダの接点と前記めっき電源が接続されることを特徴とする請求項9記載のめっき装置。

【請求項1】

アノードを収容するアノードホルダベースと、

前記アノードホルダベースの前面側に取り付けられ前記アノードの一部を覆うアノードマスクとを備えたことを特徴とするアノードホルダ。

【請求項2】

前記アノードホルダベースは板状のアノードを収容することを特徴とする請求項1記載のアノードホルダ。

【請求項3】

前記アノードホルダベースは円形状のアノード収容孔を有することを特徴とする請求項1又は2記載のアノードホルダ。

【請求項4】

前記アノードホルダベースの背面側に取り付けられ前記アノードの裏面を覆う裏面カバーを有することを特徴とする請求項1乃至3のいずれか1項に記載のアノードホルダ。

【請求項5】

アノードに接触し、給電用の接点を有する部分を含むことを特徴とする請求項1乃至4のいずれか1項に記載のアノードホルダ。

【請求項6】

前記アノードマスクは円形状の開口を有し、前記円形状の開口の内径は前記アノードの外径より小さいことを特徴とする請求項1乃至5のいずれか1項に記載のアノードホルダ。

【請求項7】

前記アノードホルダベースの上部に、搬送用のハンドを有することを特徴とする請求項1乃至6のいずれか1項に記載のアノードホルダ。

【請求項8】

前記アノードホルダベースの下部に、めっき液を抜くための液抜き穴を有することを特徴とする請求項1乃至7のいずれか1項に記載のアノードホルダ。

【請求項9】

めっき液を保持するめっき槽と、

基板を保持し、基板の被めっき面をめっき液中に配置するための基板ホルダと、

基板の被めっき面に対向して配置される請求項1乃至8のいずれか1項に記載のアノードホルダと、

基板の被めっき面と前記アノードホルダとの間に給電するめっき電源とを備えたことを特徴とするめっき装置。

【請求項10】

めっき液に浸漬されない位置で前記アノードホルダの接点と前記めっき電源が接続されることを特徴とする請求項9記載のめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−107343(P2012−107343A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2012−40902(P2012−40902)

【出願日】平成24年2月28日(2012.2.28)

【分割の表示】特願2007−213521(P2007−213521)の分割

【原出願日】平成19年8月20日(2007.8.20)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成24年2月28日(2012.2.28)

【分割の表示】特願2007−213521(P2007−213521)の分割

【原出願日】平成19年8月20日(2007.8.20)

【出願人】(000000239)株式会社荏原製作所 (1,477)

[ Back to top ]