アルミニウム合金展伸材及びその製造方法

【課題】淡灰色〜濃灰色の色調を呈するとともに、低コストかつ表面品質に優れたアルミニウム合金展伸材及びその製造方法を提供する。

【解決手段】Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有するアルミニウム合金展伸材である。耐力が300MPa以上である。硫酸浴を用いた陽極酸化処理後において測定された、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満である。

【解決手段】Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有するアルミニウム合金展伸材である。耐力が300MPa以上である。硫酸浴を用いた陽極酸化処理後において測定された、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強度特性と外観特性の双方が重要視される部位に用いられる高強度のアルミニウム合金展伸材に関する。

【背景技術】

【0002】

輸送機器、スポーツ用具、機械部品等の、強度特性と外観特性の双方が重要視される用途に用いられる材料として、高強度かつ軽量なアルミニウム合金を採用することが増えてきている。高強度を示すアルミニウム合金としては、アルミニウムにZnおよびMgを添加した7000系アルミニウム合金が知られている。7000系アルミニウム合金は、Al−Mg−Zn系の析出物が時効析出するために高い強度を示す。

【0003】

7000系アルミニウム合金は、例えば熱間押出加工等により製造され、高強度を要求される航空機や車両等の輸送機器、スポーツ用具、機械部品などに使用されている。これらの用途で使用する場合に要求される特性は、強度以外に、耐応力腐食割れ性、衝撃吸収性、展伸性などがある。

【0004】

また、外観特性として、アルミニウムそのものの色以外に淡灰色〜濃灰色を呈する材料を要求されることがある。この場合、一般的には塗装を行ってアルミニウム合金材に色調を付与しているが、褪色等が起こるため、耐久性に問題がある。そのため、陽極酸化処理を施すことにより、堅牢な皮膜を形成するとともに淡灰色〜濃灰色を発色させる試みがなされている。

【0005】

このような高強度かつ灰色を呈するアルミニウム合金の例として、例えば特許文献1に開示されるアルミニウム合金展伸材が提案されている。特許文献1に開示されるアルミニウム合金展伸材は、Zn及びMgに加えてMnを添加することにより、陽極酸化処理後に暗灰色〜黒色を呈するアルミニウム合金展伸材を提供しようとするものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−128678号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示されたアルミニウム合金展伸材は、Al−Mn系化合物を析出させることにより、暗灰色〜黒色を発色させようとするものである。しかしながら、上記従来の7000系アルミニウム合金にMnを添加した場合には、陽極酸化処理を施すと、表面に筋状の模様が発生してしまい、表面品質が低下するという問題があった。また、添加成分が増えるため、コストアップしてしまうという問題があった。

【0008】

本発明は、かかる背景に鑑みてなされたもので、淡灰色〜濃灰色の色調を呈するとともに、低コストかつ表面品質に優れたアルミニウム合金展伸材及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明の一態様は、Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有するアルミニウム合金展伸材であって、

耐力が300MPa以上であり、

硫酸浴を用いた陽極酸化処理後において測定された、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満であることを特徴とするアルミニウム合金展伸材にある(請求項1)。

【0010】

また、本発明の他の態様は、請求項1に記載のアルミニウム合金展伸材を製造する方法であって、

Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有する鋳塊を作製し、

上記鋳塊を540℃超え580℃以下の温度で1〜24時間加熱する均質化処理を行い、

その後、加工開始時における上記鋳塊の温度を440℃〜560℃とした状態で該鋳塊に熱間加工を施して展伸材とし、

該展伸材の温度が400℃以上である間に冷却を開始した後、該展伸材の温度が400℃から150℃の範囲にある間の平均冷却速度を0.005℃/秒以上5℃/秒未満に制御して冷却する冷却処理を行い、

該冷却処理またはその後の冷却により上記展伸材の温度を室温まで冷却し、

その後100℃〜170℃の温度で5〜30時間加熱する人工時効処理を行うことを特徴とするアルミニウム合金展伸材の製造方法にある(請求項2)。

【発明の効果】

【0011】

上記アルミニウム合金展伸材は、上記特定の化学成分を有している。そのため、上記従来の7000系アルミニウム合金材と同等の耐力を発揮させることができるとともに、陽極酸化処理等の表面処理後において良好な表面品質を示すものとなる。

また、上記アルミニウム合金展伸材は、300MPa以上の耐力を有する。そのため、強度特性と外観特性の双方が重要視される用途に用いられる材料としての強度面での要求を比較的容易に満たすことができる。

また、上記アルミニウム合金展伸材は、硫酸浴を用いた陽極酸化処理後において測定されたL*値が45以上85未満である。そのため、陽極酸化処理後において淡灰色〜濃灰色の色調を呈するアルミニウム合金展伸材を得ることができる。

【0012】

次に、上記アルミニウム合金展伸材の製造方法では、上記特定の処理温度、処理時間及び処理手順により上記アルミニウム合金展伸材を製造する。そのため、上記アルミニウム合金展伸材を容易に得ることができる。

【0013】

以上のごとく、上記アルミニウム合金展伸材及びその製造方法によれば、淡灰色〜濃灰色の色調を呈するとともに、低コストかつ表面品質に優れたアルミニウム合金展伸材を得ることができる。

【図面の簡単な説明】

【0014】

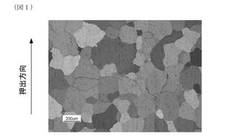

【図1】実施例1において、筋状模様が観察されない試料の金属組織写真(試料Eの金属組織写真)。

【図2】実施例1において、筋状模様が観察された試料の金属組織写真(試料Uの金属組織写真)。

【発明を実施するための形態】

【0015】

上記アルミニウム合金展伸材は、7.2%を超え8.7%以下のZnと、1.3%以上2.1%以下のMgを共に含有する。ZnとMgは、アルミニウム合金中において共存することでη’相を析出する。そのため、両者が共に含まれる上記アルミニウム合金展伸材は、析出強化により強度が向上する。

【0016】

また、ZnとMgがアルミニウム合金中において共存すると、Zn−Mg系化合物がアルミニウム合金内に析出する。このZn−Mg系化合物が析出したアルミニウム合金材は、陽極酸化処理を施すことにより、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満となる色調、すなわち目視において淡灰色〜濃灰色となる色調を発色させることができる。

【0017】

Znの含有量が7.2%以下の場合には、η’相の析出量が少なくなるため、強度向上効果が低くなる。そのため、Znの含有量は7.2%より多い方が良く、好ましくは7.5%以上が良い。一方、Znの含有量が8.7%を超えると、熱間加工性が低下するため、生産性が低下する。そのため、Znの含有量は8.7%以下が良く、好ましくは8.5%以下が良い。

【0018】

また、Mgの含有量が1.3%より少ない場合には、η’相の析出量が少なくなるため、強度向上効果が低くなる。一方、Mgの含有量が2.1%を超えると、熱間加工性が低下するため、生産性が低下する。

【0019】

また上記化学成分のうち、Cuの含有量を0.50%未満に規制する。Cuは、上記アルミニウム合金展伸材の原料としてリサイクル材を使用する場合に混入する可能性がある。Cuがアルミニウム合金材に含有されると、その効果により強度が高くなるが、一方で化学研磨後の光沢の低下や、陽極酸化処理による黄色への色調変化など、表面品質が低下する原因となる。このような光沢の低下もしくは色調の変化による表面品質の低下は、Cuの含有量を0.50%未満に規制し、好ましくは0.20%未満に規制することにより抑制することができる。

【0020】

また上記化学成分のうち、Feを0.30%以下に、Siを0.30%以下に、Mnを0.05%未満に、Crを0.20%以下に、Zrを0.05%未満にそれぞれ規制する。Fe、Siはアルミニウム地金中の不純物として混入し、Mn、Cr、Zrはリサイクル材を使用する場合に混入する可能性のある成分である。

【0021】

上記の5成分のうち、Fe、SiおよびMnは、Alとの間にAl−Mn系、Al−Mn−Fe系もしくはAl−Mn−Fe−Si系の金属間化合物を形成する。また、Cr、Zrは、各々Alとの間にAl−Cr系、Al−Zr系の金属間化合物を形成する。これらの金属間化合物が過度に形成されると、金属組織中に繊維状組織が生成されやすくなる。上記繊維状組織が存在すると、例えば陽極酸化処理を行った後に、上記繊維状組織に起因する筋状模様が表面に現れやすくなるため、表面品質が低下するおそれがある。このような筋状模様による表面品質の低下は、Feを0.30%以下に、Siを0.30%以下に、Mnを0.05%未満に、Crを0.20%以下に、Zrを0.05%未満にそれぞれ規制することで抑制することが可能となる。なお、上記金属組織は、例えばアルミニウム合金材の表面に電解研磨を行い、得られた表面を偏光顕微鏡で観察することで確認できる。

【0022】

また上記アルミニウム合金展伸材は、0.001%以上0.05%以下のTiを含有する。Tiは、アルミニウム合金材に添加することで、鋳塊組織を微細化する作用を有する。鋳塊組織が微細になるほど、斑がなく高い光沢が得られるため、Tiが含有されることにより表面品質を向上させることができる。

【0023】

Tiの含有量が0.001%より少ない場合には、鋳塊組織の微細化が充分に為されないため、上記アルミニウム合金展伸材の光沢に斑を生じるおそれがある。また、Tiの含有量が0.05%より多い場合には、Alとの間に形成されるAl−Ti系金属間化合物などが原因となり、点状の欠陥が発生しやすくなるため、表面品質が低下するおそれがある。

【0024】

更に上記アルミニウム合金展伸材は、JIS Z2241(ISO6892−1)に規定される耐力が300MPa以上である。これにより、軽量化のための薄肉化に対応し得る強度特性を比較的容易に得ることができる。

【0025】

更に上記アルミニウム合金展伸材は、硫酸浴を用いた陽極酸化処理後において測定されたJIS Z8729(ISO7724−1)に規定されるL*値が、45以上85未満である。L*値は明度を示す値であり、値が大きいほど明るい色であり、値が小さいほど暗い色であることを意味する。つまり、陽極酸化処理後においてL*値が上記の範囲内にある上記アルミニウム合金展伸材の色調は、目視においては淡灰色〜濃灰色を呈する。

【0026】

アルミニウム合金展伸材のL*値が45未満の場合は、L*値に関わらず目視において黒色と認識されるため、これに見合った効果を得ることができない。アルミニウム合金展伸材のL*値が85以上の場合にも同様に、目視においてシルバー色と認識されるため、これに見合った効果を得ることができない。

【0027】

次に、上記アルミニウム合金展伸材の製造方法においては、上記化学成分を有する鋳塊に対し、540℃を超え580℃以下の温度で1時間以上24時間以下の加熱をする、均質化処理を行う。

上記均質化処理の加熱温度が540℃以下の場合には、上記鋳塊偏析層の均質化が不十分となる。その結果、結晶粒の粗大化や、不均一な結晶組織の形成等が起こるため、最終的に得られる合金材の表面品質が低下する。一方、加熱温度が580℃より高いと、上記鋳塊が局部的に溶融を起こすおそれがあるため、製造が困難となる。従って、上記均質化処理の温度は、540℃を超え580℃以下であることが好ましい。

【0028】

また、上記均質化処理の加熱時間が1時間未満の場合には、上記鋳塊偏析層の均質化が不十分となるため、上記と同様に最終的な表面品質が低下する。一方、加熱時間が24時間を超えると、上記鋳塊偏析層の均質化が充分なされた状態になるため、それ以上の効果を見込むことができない。従って、上記均質化処理の時間は、1時間以上24時間以内であることが好ましい。

【0029】

上記均質化処理を行った鋳塊は、熱間加工を施して展伸材とする。熱間加工開始時の上記鋳塊の温度は、440℃以上560℃以下とする。

熱間加工前の鋳塊の加熱温度が440℃より低いと、変形抵抗が高く、実質的な製造設備では加工が困難となる。一方、560℃を超える温度まで鋳塊を加熱した後に熱間加工を行うと、加工時の加工発熱が加わることにより上記鋳塊が局所的に融解し、その結果熱間割れが発生するおそれがある。従って、熱間加工前の上記鋳塊の温度は、440℃以上560℃以下であることが好ましい。

なお、上記熱間加工としては、押出加工や圧延加工などを採用することができる。

【0030】

また、上記熱間処理の後に、上記展伸材の温度が400℃以上である間に冷却を開始し、上記展伸材の温度が150℃以下となるまで冷却する冷却処理を行う。上記冷却処理前の上記展伸材の温度が400℃未満である場合には、焼入れが不十分となり、その結果得られる展伸材の耐力が300MPa未満となるおそれがある。また、急冷処理後の展伸材の温度が150℃を超える場合にも焼入れが不十分となり、その結果得られる展伸材の耐力は300MPa未満となるおそれがある。

【0031】

また、上記冷却処理は、上記展伸材の温度が400℃に達した時点から150℃に達する時点までの平均冷却速度を0.005℃/秒以上5℃/秒未満に制御して行う。上記平均冷却速度が0.005℃/秒以上5℃/秒未満の範囲にある場合には、上記展伸材中にZn−Mg系の化合物が微細かつ均一に析出しやすくなる。つまり、上記平均冷却速度が遅くなるほどZn−Mg系析出物の析出量が増加し、陽極酸化処理後における上記アルミニウム合金展伸材のL*値が小さくなる傾向がある。また、平均冷却速度が速くなるほど析出量が減少し、上記アルミニウム合金展伸材のL*値が大きくなる傾向がある。そのため、上記平均冷却速度を0.005℃/秒以上5℃/秒未満の範囲内において制御することで、陽極酸化処理後における上記展伸材のL*値を45以上85未満の範囲内において任意の値に制御し、淡灰色〜濃灰色の色調を得ることができる。

【0032】

なお、上記平均冷却速度が5℃/秒以上の場合には、陽極酸化処理後における上記展伸材のL*値が85以上となり、上述のごとく目視においてシルバー色と認識されるため、これに見合った効果を得ることができない。一方、上記平均冷却速度が0.005℃/秒未満の場合には、冷却処理の所要時間が過大となるため、実質的に冷却処理を行うことができない。

【0033】

なお、上記冷却処理においては、炉冷、放冷、ファン空冷もしくはミスト冷却等の冷却手段を用いることができる。

【0034】

また、上記冷却処理を行った後に、上記展伸材の温度を室温まで到達させる。これは、上記冷却処理により室温に到達してもよく、または該冷却処理の後に追加して冷却することにより到達してもよい。上記展伸材の温度を室温まで到達させることにより、室温時効の効果が現れるため、上記展伸材の強度が向上する。

なお、上記追加の冷却には、例えばファン空冷、ミスト冷却、シャワー冷却もしくは水冷等の方法を採用できる。

【0035】

ここで、上記展伸材を、室温を維持した状態で保管すると、室温時効効果により該展伸材の強度がより向上する。室温時効時間は、初期の段階においては時間が長いほど強度が向上するが、室温時効時間が24時間以上となる場合には、室温時効の効果が飽和してくる。

【0036】

次に、上記のごとく室温まで冷却を行った上記展伸材を、100℃以上170℃以下の温度で5時間以上30時間以内の加熱を行う人工時効処理を行う。人工時効処理が、上記の温度範囲または時間範囲を外れると、得られる展伸材の耐力が300MPa未満となるおそれがあり、充分な強度特性を有する展伸材を得ることが困難となる。

【実施例】

【0037】

(実施例1)

上記アルミニウム合金展伸材に係る実施例について、表1および表2を用いて説明する。

本例では、表1に示すごとく、アルミニウム合金材の化学成分を変化させた鋳塊(合金No.1〜No.12)を作製する。そして、各鋳塊に対して後述する2種の製造条件(条件H及び条件L)を用いて均質化処理、熱間押出加工、冷却処理及び人工時効処理をこの順で行うことにより試料(No.A〜No.V)を得る。得られた各試料は、強度測定を行った後、表面処理を施した後の表面品質評価を行った。

以下に、各試料の製造条件、強度測定方法、金属組織観察方法、表面処理方法及び表面品質評価方法を説明する。

【0038】

<試料の製造条件(条件L)>

半連続鋳造により、表1に記載された化学成分を有する直径90mmの鋳塊を鋳造する。その後、該鋳塊を550℃の温度で12時間加熱する均質化処理を行う。その後、上記鋳塊の温度が520℃である状態で、該鋳塊を熱間押出加工することにより、幅150mm、厚さ10mmの展伸材を形成する。その後、該展伸材の温度が505℃である状態で該展伸材の冷却を開始し、熱処理炉中において0.008℃/秒の平均冷却速度で150℃まで炉冷する冷却処理を行う。そして、上記冷却処理を行った上記展伸材を室温まで冷却し、室温下で24時間の室温時効を行った後に、熱処理炉を用いて上記展伸材を150℃の温度で12時間加熱する人工時効処理を実施して試料とする。

【0039】

<試料の製造条件(条件H)>

半連続鋳造により、表1に記載された化学成分を有する直径90mmの鋳塊を鋳造する。その後、上記の条件Lと同一の均質化処理と熱間押出加工とを行い、幅150mm、厚さ10mmの展伸材を形成する。その後、該展伸材の温度が505℃である状態で該展伸材の冷却を開始し、室温下における放冷により0.15℃/秒の平均冷却速度で150℃まで冷却する冷却処理を行う。そして、上記冷却処理を行った上記展伸材を室温まで冷却し、室温下で24時間の室温時効を行った後に、熱処理炉を用いて上記展伸材を150℃の温度で12時間加熱する人工時効処理を実施して試料とする。

【0040】

<強度測定方法>

試料から、JIS Z2241(ISO6892−1)に準拠する方法により試験片を採取し、引張強さ、耐力及び伸びの測定を行う。その結果、300MPa以上の耐力を示すものを合格と判定する。

【0041】

<金属組織観察方法>

各試料を電解研磨した後、倍率50倍〜100倍の偏光顕微鏡により試料表面の顕微鏡像を取得する。

【0042】

<表面処理方法>

上記人工時効処理を行った試料の表面をバフ研磨した後、水酸化ナトリウム水溶液によりエッチングを行い、次いでデスマット処理を行う。該デスマット処理を行った試料を、リン酸−硝酸法を用いて90℃の温度で1分間の化学研磨を行う。そして、該化学研磨を行った試料を、15%硫酸浴下において150A/m2の電流密度で陽極酸化処理を行い、10μmの陽極酸化皮膜を形成する。最後に、上記陽極酸化処理後の試料を沸騰水に浸漬し、上記陽極酸化皮膜の封孔処理を行う。

【0043】

<色調評価方法>

試料の表面の色調を色差計により計測し、JIS Z8729(ISO7724−1)に記載のL*a*b*表色系における各座標の値を取得する。その結果、L*値(明度):45以上85未満の範囲内にあるものを合格と判定する。あわせて、目視により色調及び表面における模様の有無を確認する。

【0044】

上記のごとく作製した各試料の評価結果を、表2に示す。なお、各々の評価結果において合格と判定されなかったものもしくは好ましい結果と判定されなかったものについては、表2中の当該評価結果に下線を付して示した。

【0045】

表2より知られるごとく、試料A〜試料Nは、全ての評価項目で合格となり、強度、表面品質共に優れた特性を示した。

筋状模様が見られない試料の代表例として、図1に、試料Eの金属組織観察結果を示す。筋状模様が見られない試料は、図1より知られるごとく、等粒状の金属組織を有しており、繊維状組織は観察されなかった。

【0046】

試料M及び試料Nは、Zn含有量が低すぎるため、強度向上効果が充分に得られず、耐力が不合格と判定した。

試料Oは、Zn含有量が高すぎるため、熱間加工性が悪く、実質的な設備では熱間押出加工が不可能であった。

【0047】

試料P及び試料Qは、Mg含有量が低すぎるため、強度向上効果が充分に得られず、耐力が不合格と判定した。

試料Rは、Mg含有量が高すぎるため、熱間加工性が悪く、実質的な設備では熱間押出加工が不可能であった。

【0048】

試料S及び試料Tは、強度及びL*値は合格範囲にあるものの、Cu含有量が高すぎるため、表面の色調が黄色を帯びた。

【0049】

試料U及び試料Vは、Mn含有量が高すぎるため、表面に筋状模様が観察され不合格と判定した。

筋状模様が視認された試料の代表例として、図2に、試料Uの金属組織観察結果を示す。筋状模様が視認された試料は、図2より知られるごとく、繊維状組織よりなる金属組織を有する。

【0050】

(実施例2)

本例は、上記冷却処理における平均冷却速度に関して更に詳細に検討を行った例である。

本例では、表1の合金No.1に示す化学成分を含有するアルミニウム合金材を、表3に示すごとく製造条件を変化させて試料(No.W〜No.AA)を作製した。作成した各試料に表面処理を行った後、表面品質評価を行った。

【0051】

以下に、各試料の製造条件を詳説する。なお、各試料の表面処理方法及び表面品質評価方法は、上記実施例1と同一の方法によりおこなった。

【0052】

<試料の製造条件>

半連続鋳造により、表1の合金No.1に記載された化学成分を含有する直径90mmの鋳塊を鋳造する。その後、該鋳塊に対して上記の条件Lと同一の均質化処理と熱間押出加工とを行い、幅150mm、厚さ10mmの展伸材を形成する。その後、該展伸材の温度が505℃である状態で該展伸材の冷却を開始し、表3に示す冷却方法を用いて、同表に示すごとく平均冷却速度を種々の値に制御して冷却処理を行う。そして、上記冷却処理を行った上記展伸材を室温まで冷却し、室温下で24時間の室温時効を行った後に、熱処理炉を用いて上記展伸材を150℃の温度で12時間加熱する人工時効処理を実施して試料を得る。

【0053】

上記のごとく作製した各試料の評価結果を、表3に示す。なお、各々の測定結果において合格と判定されなかったものもしくは好ましい結果と判定されなかったものについては、表3中の当該評価結果に下線を付して示した。

【0054】

表3より知られるごとく、試料W〜試料Yは、全ての評価項目で合格となり、優れた表面品質を示した。また、試料W〜試料Yは、平均冷却速度が大きくなる順にL*値が大きくなり、目視における色調が順に明るくなる傾向を示した。

【0055】

試料Z及び試料AAは、平均冷却速度が速すぎたため、いずれもL*値が85以上となり、目視においてシルバー色を呈し不合格と判定した。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【技術分野】

【0001】

本発明は、強度特性と外観特性の双方が重要視される部位に用いられる高強度のアルミニウム合金展伸材に関する。

【背景技術】

【0002】

輸送機器、スポーツ用具、機械部品等の、強度特性と外観特性の双方が重要視される用途に用いられる材料として、高強度かつ軽量なアルミニウム合金を採用することが増えてきている。高強度を示すアルミニウム合金としては、アルミニウムにZnおよびMgを添加した7000系アルミニウム合金が知られている。7000系アルミニウム合金は、Al−Mg−Zn系の析出物が時効析出するために高い強度を示す。

【0003】

7000系アルミニウム合金は、例えば熱間押出加工等により製造され、高強度を要求される航空機や車両等の輸送機器、スポーツ用具、機械部品などに使用されている。これらの用途で使用する場合に要求される特性は、強度以外に、耐応力腐食割れ性、衝撃吸収性、展伸性などがある。

【0004】

また、外観特性として、アルミニウムそのものの色以外に淡灰色〜濃灰色を呈する材料を要求されることがある。この場合、一般的には塗装を行ってアルミニウム合金材に色調を付与しているが、褪色等が起こるため、耐久性に問題がある。そのため、陽極酸化処理を施すことにより、堅牢な皮膜を形成するとともに淡灰色〜濃灰色を発色させる試みがなされている。

【0005】

このような高強度かつ灰色を呈するアルミニウム合金の例として、例えば特許文献1に開示されるアルミニウム合金展伸材が提案されている。特許文献1に開示されるアルミニウム合金展伸材は、Zn及びMgに加えてMnを添加することにより、陽極酸化処理後に暗灰色〜黒色を呈するアルミニウム合金展伸材を提供しようとするものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−128678号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示されたアルミニウム合金展伸材は、Al−Mn系化合物を析出させることにより、暗灰色〜黒色を発色させようとするものである。しかしながら、上記従来の7000系アルミニウム合金にMnを添加した場合には、陽極酸化処理を施すと、表面に筋状の模様が発生してしまい、表面品質が低下するという問題があった。また、添加成分が増えるため、コストアップしてしまうという問題があった。

【0008】

本発明は、かかる背景に鑑みてなされたもので、淡灰色〜濃灰色の色調を呈するとともに、低コストかつ表面品質に優れたアルミニウム合金展伸材及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明の一態様は、Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有するアルミニウム合金展伸材であって、

耐力が300MPa以上であり、

硫酸浴を用いた陽極酸化処理後において測定された、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満であることを特徴とするアルミニウム合金展伸材にある(請求項1)。

【0010】

また、本発明の他の態様は、請求項1に記載のアルミニウム合金展伸材を製造する方法であって、

Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有する鋳塊を作製し、

上記鋳塊を540℃超え580℃以下の温度で1〜24時間加熱する均質化処理を行い、

その後、加工開始時における上記鋳塊の温度を440℃〜560℃とした状態で該鋳塊に熱間加工を施して展伸材とし、

該展伸材の温度が400℃以上である間に冷却を開始した後、該展伸材の温度が400℃から150℃の範囲にある間の平均冷却速度を0.005℃/秒以上5℃/秒未満に制御して冷却する冷却処理を行い、

該冷却処理またはその後の冷却により上記展伸材の温度を室温まで冷却し、

その後100℃〜170℃の温度で5〜30時間加熱する人工時効処理を行うことを特徴とするアルミニウム合金展伸材の製造方法にある(請求項2)。

【発明の効果】

【0011】

上記アルミニウム合金展伸材は、上記特定の化学成分を有している。そのため、上記従来の7000系アルミニウム合金材と同等の耐力を発揮させることができるとともに、陽極酸化処理等の表面処理後において良好な表面品質を示すものとなる。

また、上記アルミニウム合金展伸材は、300MPa以上の耐力を有する。そのため、強度特性と外観特性の双方が重要視される用途に用いられる材料としての強度面での要求を比較的容易に満たすことができる。

また、上記アルミニウム合金展伸材は、硫酸浴を用いた陽極酸化処理後において測定されたL*値が45以上85未満である。そのため、陽極酸化処理後において淡灰色〜濃灰色の色調を呈するアルミニウム合金展伸材を得ることができる。

【0012】

次に、上記アルミニウム合金展伸材の製造方法では、上記特定の処理温度、処理時間及び処理手順により上記アルミニウム合金展伸材を製造する。そのため、上記アルミニウム合金展伸材を容易に得ることができる。

【0013】

以上のごとく、上記アルミニウム合金展伸材及びその製造方法によれば、淡灰色〜濃灰色の色調を呈するとともに、低コストかつ表面品質に優れたアルミニウム合金展伸材を得ることができる。

【図面の簡単な説明】

【0014】

【図1】実施例1において、筋状模様が観察されない試料の金属組織写真(試料Eの金属組織写真)。

【図2】実施例1において、筋状模様が観察された試料の金属組織写真(試料Uの金属組織写真)。

【発明を実施するための形態】

【0015】

上記アルミニウム合金展伸材は、7.2%を超え8.7%以下のZnと、1.3%以上2.1%以下のMgを共に含有する。ZnとMgは、アルミニウム合金中において共存することでη’相を析出する。そのため、両者が共に含まれる上記アルミニウム合金展伸材は、析出強化により強度が向上する。

【0016】

また、ZnとMgがアルミニウム合金中において共存すると、Zn−Mg系化合物がアルミニウム合金内に析出する。このZn−Mg系化合物が析出したアルミニウム合金材は、陽極酸化処理を施すことにより、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満となる色調、すなわち目視において淡灰色〜濃灰色となる色調を発色させることができる。

【0017】

Znの含有量が7.2%以下の場合には、η’相の析出量が少なくなるため、強度向上効果が低くなる。そのため、Znの含有量は7.2%より多い方が良く、好ましくは7.5%以上が良い。一方、Znの含有量が8.7%を超えると、熱間加工性が低下するため、生産性が低下する。そのため、Znの含有量は8.7%以下が良く、好ましくは8.5%以下が良い。

【0018】

また、Mgの含有量が1.3%より少ない場合には、η’相の析出量が少なくなるため、強度向上効果が低くなる。一方、Mgの含有量が2.1%を超えると、熱間加工性が低下するため、生産性が低下する。

【0019】

また上記化学成分のうち、Cuの含有量を0.50%未満に規制する。Cuは、上記アルミニウム合金展伸材の原料としてリサイクル材を使用する場合に混入する可能性がある。Cuがアルミニウム合金材に含有されると、その効果により強度が高くなるが、一方で化学研磨後の光沢の低下や、陽極酸化処理による黄色への色調変化など、表面品質が低下する原因となる。このような光沢の低下もしくは色調の変化による表面品質の低下は、Cuの含有量を0.50%未満に規制し、好ましくは0.20%未満に規制することにより抑制することができる。

【0020】

また上記化学成分のうち、Feを0.30%以下に、Siを0.30%以下に、Mnを0.05%未満に、Crを0.20%以下に、Zrを0.05%未満にそれぞれ規制する。Fe、Siはアルミニウム地金中の不純物として混入し、Mn、Cr、Zrはリサイクル材を使用する場合に混入する可能性のある成分である。

【0021】

上記の5成分のうち、Fe、SiおよびMnは、Alとの間にAl−Mn系、Al−Mn−Fe系もしくはAl−Mn−Fe−Si系の金属間化合物を形成する。また、Cr、Zrは、各々Alとの間にAl−Cr系、Al−Zr系の金属間化合物を形成する。これらの金属間化合物が過度に形成されると、金属組織中に繊維状組織が生成されやすくなる。上記繊維状組織が存在すると、例えば陽極酸化処理を行った後に、上記繊維状組織に起因する筋状模様が表面に現れやすくなるため、表面品質が低下するおそれがある。このような筋状模様による表面品質の低下は、Feを0.30%以下に、Siを0.30%以下に、Mnを0.05%未満に、Crを0.20%以下に、Zrを0.05%未満にそれぞれ規制することで抑制することが可能となる。なお、上記金属組織は、例えばアルミニウム合金材の表面に電解研磨を行い、得られた表面を偏光顕微鏡で観察することで確認できる。

【0022】

また上記アルミニウム合金展伸材は、0.001%以上0.05%以下のTiを含有する。Tiは、アルミニウム合金材に添加することで、鋳塊組織を微細化する作用を有する。鋳塊組織が微細になるほど、斑がなく高い光沢が得られるため、Tiが含有されることにより表面品質を向上させることができる。

【0023】

Tiの含有量が0.001%より少ない場合には、鋳塊組織の微細化が充分に為されないため、上記アルミニウム合金展伸材の光沢に斑を生じるおそれがある。また、Tiの含有量が0.05%より多い場合には、Alとの間に形成されるAl−Ti系金属間化合物などが原因となり、点状の欠陥が発生しやすくなるため、表面品質が低下するおそれがある。

【0024】

更に上記アルミニウム合金展伸材は、JIS Z2241(ISO6892−1)に規定される耐力が300MPa以上である。これにより、軽量化のための薄肉化に対応し得る強度特性を比較的容易に得ることができる。

【0025】

更に上記アルミニウム合金展伸材は、硫酸浴を用いた陽極酸化処理後において測定されたJIS Z8729(ISO7724−1)に規定されるL*値が、45以上85未満である。L*値は明度を示す値であり、値が大きいほど明るい色であり、値が小さいほど暗い色であることを意味する。つまり、陽極酸化処理後においてL*値が上記の範囲内にある上記アルミニウム合金展伸材の色調は、目視においては淡灰色〜濃灰色を呈する。

【0026】

アルミニウム合金展伸材のL*値が45未満の場合は、L*値に関わらず目視において黒色と認識されるため、これに見合った効果を得ることができない。アルミニウム合金展伸材のL*値が85以上の場合にも同様に、目視においてシルバー色と認識されるため、これに見合った効果を得ることができない。

【0027】

次に、上記アルミニウム合金展伸材の製造方法においては、上記化学成分を有する鋳塊に対し、540℃を超え580℃以下の温度で1時間以上24時間以下の加熱をする、均質化処理を行う。

上記均質化処理の加熱温度が540℃以下の場合には、上記鋳塊偏析層の均質化が不十分となる。その結果、結晶粒の粗大化や、不均一な結晶組織の形成等が起こるため、最終的に得られる合金材の表面品質が低下する。一方、加熱温度が580℃より高いと、上記鋳塊が局部的に溶融を起こすおそれがあるため、製造が困難となる。従って、上記均質化処理の温度は、540℃を超え580℃以下であることが好ましい。

【0028】

また、上記均質化処理の加熱時間が1時間未満の場合には、上記鋳塊偏析層の均質化が不十分となるため、上記と同様に最終的な表面品質が低下する。一方、加熱時間が24時間を超えると、上記鋳塊偏析層の均質化が充分なされた状態になるため、それ以上の効果を見込むことができない。従って、上記均質化処理の時間は、1時間以上24時間以内であることが好ましい。

【0029】

上記均質化処理を行った鋳塊は、熱間加工を施して展伸材とする。熱間加工開始時の上記鋳塊の温度は、440℃以上560℃以下とする。

熱間加工前の鋳塊の加熱温度が440℃より低いと、変形抵抗が高く、実質的な製造設備では加工が困難となる。一方、560℃を超える温度まで鋳塊を加熱した後に熱間加工を行うと、加工時の加工発熱が加わることにより上記鋳塊が局所的に融解し、その結果熱間割れが発生するおそれがある。従って、熱間加工前の上記鋳塊の温度は、440℃以上560℃以下であることが好ましい。

なお、上記熱間加工としては、押出加工や圧延加工などを採用することができる。

【0030】

また、上記熱間処理の後に、上記展伸材の温度が400℃以上である間に冷却を開始し、上記展伸材の温度が150℃以下となるまで冷却する冷却処理を行う。上記冷却処理前の上記展伸材の温度が400℃未満である場合には、焼入れが不十分となり、その結果得られる展伸材の耐力が300MPa未満となるおそれがある。また、急冷処理後の展伸材の温度が150℃を超える場合にも焼入れが不十分となり、その結果得られる展伸材の耐力は300MPa未満となるおそれがある。

【0031】

また、上記冷却処理は、上記展伸材の温度が400℃に達した時点から150℃に達する時点までの平均冷却速度を0.005℃/秒以上5℃/秒未満に制御して行う。上記平均冷却速度が0.005℃/秒以上5℃/秒未満の範囲にある場合には、上記展伸材中にZn−Mg系の化合物が微細かつ均一に析出しやすくなる。つまり、上記平均冷却速度が遅くなるほどZn−Mg系析出物の析出量が増加し、陽極酸化処理後における上記アルミニウム合金展伸材のL*値が小さくなる傾向がある。また、平均冷却速度が速くなるほど析出量が減少し、上記アルミニウム合金展伸材のL*値が大きくなる傾向がある。そのため、上記平均冷却速度を0.005℃/秒以上5℃/秒未満の範囲内において制御することで、陽極酸化処理後における上記展伸材のL*値を45以上85未満の範囲内において任意の値に制御し、淡灰色〜濃灰色の色調を得ることができる。

【0032】

なお、上記平均冷却速度が5℃/秒以上の場合には、陽極酸化処理後における上記展伸材のL*値が85以上となり、上述のごとく目視においてシルバー色と認識されるため、これに見合った効果を得ることができない。一方、上記平均冷却速度が0.005℃/秒未満の場合には、冷却処理の所要時間が過大となるため、実質的に冷却処理を行うことができない。

【0033】

なお、上記冷却処理においては、炉冷、放冷、ファン空冷もしくはミスト冷却等の冷却手段を用いることができる。

【0034】

また、上記冷却処理を行った後に、上記展伸材の温度を室温まで到達させる。これは、上記冷却処理により室温に到達してもよく、または該冷却処理の後に追加して冷却することにより到達してもよい。上記展伸材の温度を室温まで到達させることにより、室温時効の効果が現れるため、上記展伸材の強度が向上する。

なお、上記追加の冷却には、例えばファン空冷、ミスト冷却、シャワー冷却もしくは水冷等の方法を採用できる。

【0035】

ここで、上記展伸材を、室温を維持した状態で保管すると、室温時効効果により該展伸材の強度がより向上する。室温時効時間は、初期の段階においては時間が長いほど強度が向上するが、室温時効時間が24時間以上となる場合には、室温時効の効果が飽和してくる。

【0036】

次に、上記のごとく室温まで冷却を行った上記展伸材を、100℃以上170℃以下の温度で5時間以上30時間以内の加熱を行う人工時効処理を行う。人工時効処理が、上記の温度範囲または時間範囲を外れると、得られる展伸材の耐力が300MPa未満となるおそれがあり、充分な強度特性を有する展伸材を得ることが困難となる。

【実施例】

【0037】

(実施例1)

上記アルミニウム合金展伸材に係る実施例について、表1および表2を用いて説明する。

本例では、表1に示すごとく、アルミニウム合金材の化学成分を変化させた鋳塊(合金No.1〜No.12)を作製する。そして、各鋳塊に対して後述する2種の製造条件(条件H及び条件L)を用いて均質化処理、熱間押出加工、冷却処理及び人工時効処理をこの順で行うことにより試料(No.A〜No.V)を得る。得られた各試料は、強度測定を行った後、表面処理を施した後の表面品質評価を行った。

以下に、各試料の製造条件、強度測定方法、金属組織観察方法、表面処理方法及び表面品質評価方法を説明する。

【0038】

<試料の製造条件(条件L)>

半連続鋳造により、表1に記載された化学成分を有する直径90mmの鋳塊を鋳造する。その後、該鋳塊を550℃の温度で12時間加熱する均質化処理を行う。その後、上記鋳塊の温度が520℃である状態で、該鋳塊を熱間押出加工することにより、幅150mm、厚さ10mmの展伸材を形成する。その後、該展伸材の温度が505℃である状態で該展伸材の冷却を開始し、熱処理炉中において0.008℃/秒の平均冷却速度で150℃まで炉冷する冷却処理を行う。そして、上記冷却処理を行った上記展伸材を室温まで冷却し、室温下で24時間の室温時効を行った後に、熱処理炉を用いて上記展伸材を150℃の温度で12時間加熱する人工時効処理を実施して試料とする。

【0039】

<試料の製造条件(条件H)>

半連続鋳造により、表1に記載された化学成分を有する直径90mmの鋳塊を鋳造する。その後、上記の条件Lと同一の均質化処理と熱間押出加工とを行い、幅150mm、厚さ10mmの展伸材を形成する。その後、該展伸材の温度が505℃である状態で該展伸材の冷却を開始し、室温下における放冷により0.15℃/秒の平均冷却速度で150℃まで冷却する冷却処理を行う。そして、上記冷却処理を行った上記展伸材を室温まで冷却し、室温下で24時間の室温時効を行った後に、熱処理炉を用いて上記展伸材を150℃の温度で12時間加熱する人工時効処理を実施して試料とする。

【0040】

<強度測定方法>

試料から、JIS Z2241(ISO6892−1)に準拠する方法により試験片を採取し、引張強さ、耐力及び伸びの測定を行う。その結果、300MPa以上の耐力を示すものを合格と判定する。

【0041】

<金属組織観察方法>

各試料を電解研磨した後、倍率50倍〜100倍の偏光顕微鏡により試料表面の顕微鏡像を取得する。

【0042】

<表面処理方法>

上記人工時効処理を行った試料の表面をバフ研磨した後、水酸化ナトリウム水溶液によりエッチングを行い、次いでデスマット処理を行う。該デスマット処理を行った試料を、リン酸−硝酸法を用いて90℃の温度で1分間の化学研磨を行う。そして、該化学研磨を行った試料を、15%硫酸浴下において150A/m2の電流密度で陽極酸化処理を行い、10μmの陽極酸化皮膜を形成する。最後に、上記陽極酸化処理後の試料を沸騰水に浸漬し、上記陽極酸化皮膜の封孔処理を行う。

【0043】

<色調評価方法>

試料の表面の色調を色差計により計測し、JIS Z8729(ISO7724−1)に記載のL*a*b*表色系における各座標の値を取得する。その結果、L*値(明度):45以上85未満の範囲内にあるものを合格と判定する。あわせて、目視により色調及び表面における模様の有無を確認する。

【0044】

上記のごとく作製した各試料の評価結果を、表2に示す。なお、各々の評価結果において合格と判定されなかったものもしくは好ましい結果と判定されなかったものについては、表2中の当該評価結果に下線を付して示した。

【0045】

表2より知られるごとく、試料A〜試料Nは、全ての評価項目で合格となり、強度、表面品質共に優れた特性を示した。

筋状模様が見られない試料の代表例として、図1に、試料Eの金属組織観察結果を示す。筋状模様が見られない試料は、図1より知られるごとく、等粒状の金属組織を有しており、繊維状組織は観察されなかった。

【0046】

試料M及び試料Nは、Zn含有量が低すぎるため、強度向上効果が充分に得られず、耐力が不合格と判定した。

試料Oは、Zn含有量が高すぎるため、熱間加工性が悪く、実質的な設備では熱間押出加工が不可能であった。

【0047】

試料P及び試料Qは、Mg含有量が低すぎるため、強度向上効果が充分に得られず、耐力が不合格と判定した。

試料Rは、Mg含有量が高すぎるため、熱間加工性が悪く、実質的な設備では熱間押出加工が不可能であった。

【0048】

試料S及び試料Tは、強度及びL*値は合格範囲にあるものの、Cu含有量が高すぎるため、表面の色調が黄色を帯びた。

【0049】

試料U及び試料Vは、Mn含有量が高すぎるため、表面に筋状模様が観察され不合格と判定した。

筋状模様が視認された試料の代表例として、図2に、試料Uの金属組織観察結果を示す。筋状模様が視認された試料は、図2より知られるごとく、繊維状組織よりなる金属組織を有する。

【0050】

(実施例2)

本例は、上記冷却処理における平均冷却速度に関して更に詳細に検討を行った例である。

本例では、表1の合金No.1に示す化学成分を含有するアルミニウム合金材を、表3に示すごとく製造条件を変化させて試料(No.W〜No.AA)を作製した。作成した各試料に表面処理を行った後、表面品質評価を行った。

【0051】

以下に、各試料の製造条件を詳説する。なお、各試料の表面処理方法及び表面品質評価方法は、上記実施例1と同一の方法によりおこなった。

【0052】

<試料の製造条件>

半連続鋳造により、表1の合金No.1に記載された化学成分を含有する直径90mmの鋳塊を鋳造する。その後、該鋳塊に対して上記の条件Lと同一の均質化処理と熱間押出加工とを行い、幅150mm、厚さ10mmの展伸材を形成する。その後、該展伸材の温度が505℃である状態で該展伸材の冷却を開始し、表3に示す冷却方法を用いて、同表に示すごとく平均冷却速度を種々の値に制御して冷却処理を行う。そして、上記冷却処理を行った上記展伸材を室温まで冷却し、室温下で24時間の室温時効を行った後に、熱処理炉を用いて上記展伸材を150℃の温度で12時間加熱する人工時効処理を実施して試料を得る。

【0053】

上記のごとく作製した各試料の評価結果を、表3に示す。なお、各々の測定結果において合格と判定されなかったものもしくは好ましい結果と判定されなかったものについては、表3中の当該評価結果に下線を付して示した。

【0054】

表3より知られるごとく、試料W〜試料Yは、全ての評価項目で合格となり、優れた表面品質を示した。また、試料W〜試料Yは、平均冷却速度が大きくなる順にL*値が大きくなり、目視における色調が順に明るくなる傾向を示した。

【0055】

試料Z及び試料AAは、平均冷却速度が速すぎたため、いずれもL*値が85以上となり、目視においてシルバー色を呈し不合格と判定した。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【特許請求の範囲】

【請求項1】

Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有するアルミニウム合金展伸材であって、

耐力が300MPa以上であり、

硫酸浴を用いた陽極酸化処理後において測定された、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満であることを特徴とするアルミニウム合金展伸材。

【請求項2】

請求項1に記載のアルミニウム合金展伸材を製造する方法であって、

Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有する鋳塊を作製し、

上記鋳塊を540℃超え580℃以下の温度で1〜24時間加熱する均質化処理を行い、

その後、加工開始時における上記鋳塊の温度を440℃〜560℃とした状態で該鋳塊に熱間加工を施して展伸材とし、

該展伸材の温度が400℃以上である間に冷却を開始した後、該展伸材の温度が400℃から150℃の範囲にある間の平均冷却速度を0.005℃/秒以上5℃/秒未満に制御して冷却する冷却処理を行い、

該冷却処理またはその後の冷却により上記展伸材の温度を室温まで冷却し、

その後100℃〜170℃の温度で5〜30時間加熱する人工時効処理を行うことを特徴とするアルミニウム合金展伸材の製造方法。

【請求項1】

Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有するアルミニウム合金展伸材であって、

耐力が300MPa以上であり、

硫酸浴を用いた陽極酸化処理後において測定された、JIS Z8729(ISO7724−1)に規定されるL*値が45以上85未満であることを特徴とするアルミニウム合金展伸材。

【請求項2】

請求項1に記載のアルミニウム合金展伸材を製造する方法であって、

Zn:7.2%(質量%、以下同様)を超え8.7%以下、Mg:1.3%以上2.1%以下、Cu:0.50%未満、Fe:0.30%以下、Si:0.30%以下、Mn:0.05%未満、Cr:0.20%以下、Zr:0.05%未満、Ti:0.001%以上0.05%以下を含有し、残部がAl及び不可避的不純物からなる化学成分を有する鋳塊を作製し、

上記鋳塊を540℃超え580℃以下の温度で1〜24時間加熱する均質化処理を行い、

その後、加工開始時における上記鋳塊の温度を440℃〜560℃とした状態で該鋳塊に熱間加工を施して展伸材とし、

該展伸材の温度が400℃以上である間に冷却を開始した後、該展伸材の温度が400℃から150℃の範囲にある間の平均冷却速度を0.005℃/秒以上5℃/秒未満に制御して冷却する冷却処理を行い、

該冷却処理またはその後の冷却により上記展伸材の温度を室温まで冷却し、

その後100℃〜170℃の温度で5〜30時間加熱する人工時効処理を行うことを特徴とするアルミニウム合金展伸材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−108131(P2013−108131A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253483(P2011−253483)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000002277)住友軽金属工業株式会社 (552)

[ Back to top ]