アルミニウム合金製ブレーキ用ピストン

【課題】ブレーキ用ピストンに求められる強度、剛性、耐久性に加え、ピストン表面粗さ等の諸条件を満足した上で、軽量性をさらに改善するとともに、熱伝導率を低下させることによりブレーキ特性の悪化を防止する。

【解決手段】マグネシウムの含有率が5〜23質量%、他の含有金属及び不可避的不純物の含有率が、いずれもアルミニウムに対する固溶限未満であって、残部Alからなる組成のアルミニウム合金でブレーキ用ピストンを形成し、好適には、該ブレーキ用ピストンの熱伝導率を110〜40W/(m・K)とするとともに、アルマイト処理後の表面粗さを3.6μmRz以下とした。

【解決手段】マグネシウムの含有率が5〜23質量%、他の含有金属及び不可避的不純物の含有率が、いずれもアルミニウムに対する固溶限未満であって、残部Alからなる組成のアルミニウム合金でブレーキ用ピストンを形成し、好適には、該ブレーキ用ピストンの熱伝導率を110〜40W/(m・K)とするとともに、アルマイト処理後の表面粗さを3.6μmRz以下とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等に搭載されるディスクブレーキのキャリパ用ピストン及びドラムブレーキ用のホイールシリンダ用ピストンなどのブレーキ用ピストンに関する。

【背景技術】

【0002】

例えば、自動車等に搭載されるディスクブレーキ装置に関しては、その重量がタイヤ、ホイールを含めた足下重量に直結するため、軽量化は走行性能や燃費特性を改善する上で非常に有効である。

一方、こうしたディスブレーキ装置は、自動車の安全性能にも直結するため、所期の制動性能を発揮することはもとより、厳しい条件下での強度、剛性、耐久性が求められ、さらにこれらの特性を満たした上で、原材料コスト、鋳造、切削・研磨加工等に伴う製造コストを可能な限り低減することが必要である。

【0003】

こうした観点から、下記特許文献1にみられるように、キャリパを、軽量性、加工性、力学的強度に優れたアルミニウム合金製にしたり、下記特許文献2にみられるように、アルミニウム合金あるいはマグネシウム合金とセラミックの複合材製にすることが試みられている。

【0004】

さらに下記特許文献3には、キャリパ用ピストンが摺動するシリンダ内周面などに、アルミニウム合金あるいはマグネシウム合金の軽金属マトリクス中に補強成分を分散させることが示されている。

なお、樹脂製ピストンも検討されているが、ヤング率が5〜10GPaと低く、また、耐久性、コストの面で難がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−242272号公報

【特許文献2】特開平8−210394号公報

【特許文献3】特許第3571080号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、キャリパ用ピストンは、キャリパ本体のシリンダ内に格納され、ドライバのブレーキ操作によるキャリパ本体のシリンダ内部でのブレーキフルードの圧力上昇により、ピストンが摺動し、ブレーキパッドを押圧することでディスクロータを挟圧して制動力を発揮するものであるが、ブレーキフルードの油圧伝達特性を長期にわたり円滑に伝達するためには、強度、剛性、耐久性に加え、ピストン表面が所定の表面粗さ以下を維持することが必要である。

【0007】

さらに制動時、摩擦熱がブレーキパッドを介してピストンに伝達されることになるが、ピストンは,キャリパ本体のシリンダ内部において、その円筒面及び底面がブレーキフルードにより充填されているため、ブレーキパッドから伝達された熱量の大半がブレーキフルードに吸収されることになる。

【0008】

ところが、キャリパ用ピストンをアルミニウム合金で製造した場合、従来から広く採用されている鉄の場合、その熱伝導率が70W/(m・K)であるのに対し、アルミニウム合金は熱伝導率140−170W/(m・K)と高いため、ブレーキフルードの急激な過熱に伴い、ブレーキフルード中に気泡が発生してベーパーロックを起こし、油圧の伝達特性を低下させ、いわゆるスポンジ−なブレーキ特性となってしまうことがある。

そこで、本発明は、例えば、キャリパ用ピストンに、アルミニウム合金を使用する際、強度、剛性、耐久性に加え、ピストン表面粗さ等の諸条件を満足した上で、軽量性をさらに改善するとともに、熱伝導率を低下させ、ブレーキ特性の悪化を防止することを目的とする。

【課題を解決するための手段】

【0009】

この目的を達成するため、本発明のアルミニウム合金製のブレーキ用ピストンは、マグネシウムの含有率が5〜23質量%、他の含有金属及び不可避的不純物の含有率が、アルミニウムに対する固溶限以下であって、残部アルミニウムからなる組成のアルミニウム合金により形成した。

このアルミニウム合金の熱伝導率を40〜110W/(m・K)とし、また、アルマイト処理後の表面粗さを3.6μmRz以下とするとさらに好適である。

すなわち、一般的には、高いブレーキ性能が要求される高性能スポーツ車では、ブレーキへの負荷が高くピストンの熱伝導率を70W/(m・K)以下とすること、大衆車では110W/(m・K)以下とすることが好ましいとされ、アルミニウム合金の熱伝導率を40〜110W/(m・K)とすれば、高性能スポーツ車から大衆車に到るまであらゆる自動車に適合することができる。

【発明の効果】

【0010】

マグネシウム(Mg)を5〜23質量%含有させ、しかも、他に含有される金属の含有率をすべて、このアルミニウム合金をアルマイト処理した際、表面に析出が発生しない含有率以下にとどめることにより、強度、剛性、耐久性に加え、ピストン表面粗さ等の諸条件を満足した上で、ディスクブレーキ装置におけるキャリパ用ピストン等のブレーキ用ピストンの軽量化を図り、さらに鉄製のものと比較しても、さらに低い熱伝導率を実現し、ベーパーロックによる油圧の伝達特性の悪化を防止して、ブレーキ装置の軽量化と制動性能の向上を実現することができる。

【図面の簡単な説明】

【0011】

【図1】アルミニウムに含有させる金属の原子径、格子定数、結晶構造、固溶限、熱伝導率、密度、融点等の一覧を示す図。

【図2】マグネシウム含有量と熱伝導率の関係を示す図。

【図3】マグネシウム含有量と圧縮強度との関係を示す図。

【図4】アルマイト処理工程を示す図。

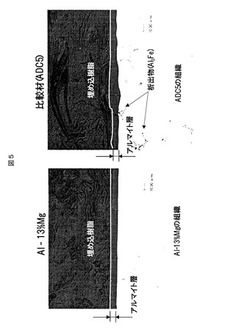

【図5】マグネシウム含有量13質量%のアルミニウム合金と、比較材ADC5のアルマイト処理後の表面状態を示す図。

【図6】マグネシウム含有比率13質量%のアルミニウム合金に対してアルマイト処理前後の表面粗さの変化例を示す図。

【発明を実施するための形態】

【0012】

以下、図面を参照しつつ本発明の実施例について説明する。

【実施例】

【0013】

以下、ディスクブレーキ装置におけるキャリパ用ピストンをアルミニウム合金で製造する場合を例に説明する。

キャリパ用ピストンの軽量化をさらに改善し、熱伝導率を低下させる観点で、アルミニウムに含有させる金属を選択する場合、当然、アルミニウムより密度が低く、かつ、熱伝導率の低い金属を選択する必要があるが、キャリパ用ピストンには、高圧のブレーキフルードが作用するとともに、シリンダ内を摺動するため、所定以上の強度、剛性と、所定以下の表面粗さが要求される。

【0014】

一般に、アルミニウムを主成分としたキャリパ用ピストンにおいては、所要の強度、剛性を得るためアルマイト処理を行う必要があるが、その際金属成分が析出すると、ピストンに凹凸が発生し、所望の表面粗さを得ることができない。

アルミニウム合金の場合、アルマイト処理を行った際、析出が発生するか否か、アルミニウムに対する含有金属の固溶限と大きく関係し、仮に、アルミニウムより密度が低く、かつ、熱伝導率の低くても、固溶限が低い金属は、含有率に制限が生じ、軽量化、熱伝導率低下の観点での効果が制限される。

【0015】

図1に、アルミニウムに含有される金属として、銅(Cu)、マグネシウム(Mg)、ケイ素(Si)、亜鉛(Zn)、マンガン(Mn)、チタン(Ti)、クロム(Cr)、バナジウム(V)、鉄(Fe)の原子径、格子定数、結晶構造、固溶限(状態図においてアルミニウムに対する固溶限界)、熱伝導率、密度、融点等を表で示す。

ケイ素は熱伝導率がアルミニウムより低いが、固溶限が1.65質量%と低く、しかも、密度もアルミニウムとさほど変わらない。また、亜鉛は、アルミニウムより密度が2.6倍以上高く、軽量化を阻害する。

【0016】

マンガン、チタン、クロム、バナジウム、鉄は、アルミニウムと比較して熱伝導率が低いが、いずれもアルミニウムに対する固溶限がほぼ0、すなわち、0.5質量%未満であり、固溶限を超えた含有量になると、後述するように、アルミニウム合金の強度、硬度を向上させるためアルマイト処理を行った際、表面にこれらの金属が析出して凹凸面となり、ピストンとして使用することが不可能である。

これに対し、マグネシウムは、アルミニウムと比較して熱伝導率が155.5W/(m・K)と約35%低く、密度1.74と35%軽く、しかも固溶限が17.4質量%と、アルマイト処理を行った際、表面に析出を発生させることのない範囲で、十分な含有率が得られるマグネシウムが最適であることが分かる。

なお、マグネシウムが熱伝導率を下げる要因としては、アルミニウムより原子径が大きく(アルミニウムの原子径が0.286nmに対し,マグネシウムの原子径は0.32nmである。)、また、アルミニウム結晶が面心立方構造を採るのに対し、マグネシウムが最密六方構造を採ることにより、マグネシウム含有量が増えると原子間の歪みが大きくなることに起因するものと推測される。

【0017】

そこで、JIS合金であるAC1B(銅:4.5質量%、マグネシウム:0.25質量%、その他の含有金属あるいは不可避的不純物としてケイ素、チタン、鉄をそれぞれ、固溶限未満の0.1質量%程度含有するアルミニウム合金)を母材として、マグネシウムの含有量を増やしていくと、図2に示されるように、マグネシウム含有量が5質量%で熱伝導率が110W/(m・K)となり、マグネシウム含有量15質量%で熱伝導率が60W/(m・K)となり、さらにマグネシウム含有量を23質量%とすると、熱伝導率を40W/(m・K)まで低下させることが分かった。なお、ブレーキキャリパとして広く採用されている鉄製ピストンの場合、熱伝導率が70W/(m・K)であり、これと同等の熱伝達率を実現するためには、マグネシウム含有量を13質量%程度にすればよい。

【0018】

マグネシウム含有量を増加していくと、当然のことながら、このアルミニウム合金におけるCu、その他の金属、不可避的不純物の含有率は減少していき、例えば、銅については、マグネシウム含有量が5質量%のときは約4.2質量%、マグネシウム含有量が15質量%のときは約3.8質量%となるが、図1に示されるように、銅は、アルミニウムに対する固溶限が5.7質量%であることから、アルマイト処理時の析出及び軽量化、熱伝導率の観点で大きな影響を与えることはない。

【0019】

なお、熱伝導率を測定する際は、例えば、円板形状(10mmφ,厚さ2mm)の試料の表面にレーザ光源からレーザ光を照射し、試料の裏面の温度を熱電対で測定するレーザフラッシュ法を使用する。その測定方法によって、試料の表面に加えた熱量と試料の裏面の温度上昇、及び試料の重量から試料の比熱Cpが求められ、レーザ照射から試料の裏面に熱が伝達されるまでの時間と試料の厚みから試料の熱拡散率αが求められ、これらの比熱Cp及び熱拡散率αと、別に測定した試料の密度ρとから、λ=α・Cp・ρの関係式によって、試料の熱伝導率λを算出することができる。この測定は、具体的にはアルバック理工製測定装置TC−9000型を用い測定温度20℃で行った。

【0020】

なお、AC1B以外の他のアルミニウム合金を使用することができるが、例えば、JIS合金であるADC5は、マグネシウムを4.0〜8.5質量%を含有しているが、前述のように、アルミニウムに対する固溶限が0.5質量%未満のFeを1.8質量%程度含有しており、アルマイト処理を行うとAl3Feの析出が発生し、また、AC4Cについても後述するように、アルミニウムに対する固溶限が1.65質量%のケイ素を6.5〜7.5質量%含有しているため、ケイ素は、共晶Mg2Siとして析出し、キャリパ用ピストンとしての使用に耐えることができない。要は、鉄、ケイ素を含め、他の含有金属及び不可避的不純物の含有率を、いずれも、各物質のアルミニウムに対する固溶限未満とすることにより、このアルミニウム合金にアルマイト処理を施した際、ブレーキ用ピストンとしての性能を悪化させるような析出の発生を確実に防止する必要がある。

【0021】

次にマグネシウムの含有に伴うアルミニウム合金の強度について検討すると、AC1B(アルミニウム、銅、マグネシウム合金系の鋳物)を母材としてマグネシウムの含有率を増大させていくと、図3の表に示すとおり、マグネシウムの含有率が6.5〜16質量%の間、圧縮強度が漸増し、5〜23質量%の範囲であれば、キャリパ用ピストンに求められる強度を表す代表的なパラメータである圧縮強度を十分に満足することができることを確認した。

【0022】

ところで、アルミニウム合金をブレーキキャリパ部品に採用する場合、鋳造後に切削加工を行った上で、図4に示されるような手順でアルマイト処理が行われる。

図5に、AC1Bをベースにマグネシウム含有率を13質量%としたときのアルマイト処理後の表面状態(左側)と、比較材としてADC5のアルマイト処理後の表面状態(右側)を示し、アルマイト処理後の析出状態を明確にするため、埋め込み樹脂を所定の厚さに塗布し、表面上に形成される埋め込み樹脂の層の態様により、析出に伴う表面の凹凸を明示した断面を示したものである。

【0023】

図5左側に示されるように、マグネシウム含有率が13質量%のときは、検査用の埋め込み樹脂の形態からみて、表面にはほとんど析出は発生していないが、右側に示されるように、アルミニウムに対する固溶限が0.5質量%未満の鉄を、最大で1.8質量%含有しているADC5では、アルマイト層表面に析出物(Al3Fe)が露呈し、埋め込み樹脂との境界が波立っていることが分かる。このようにアルマイト層表面に析出物が露呈するとキャリパ用ピストンの表面粗さが大きくなり、ブレーキ作動時のピストンの円滑な摺動を妨げることになり、さらにフルード油圧の伝達効率も悪化させてしまうため、この観点から、キャリパ用ピストンの表面粗さには上限が存在する。

【0024】

そこで、発明者らがアルミニウムに対するマグネシウムの含有率を13質量%としたものについて、アルマイト処理を試みたところ、図6に示されるように、10回平均でアルマイト前後の粗さは、2.55μmRzにとどまり、最終的な表面粗さRzを、目標値である3.6μmRz以下を軽くクリアすることができ、キャリパ用ピストンに求められる表面粗さとして、十分な値を得ることができることが確認された。なお、表面粗さが3.6μmRzを上回ると、キャリパ用ピストンの摺動抵抗が大きくなり、ブレーキを開放したときにピストンの戻りが悪くなり、いわゆる「引き摺り」現象が発生するので、キャリパ用ピストンとして不適なものとなる。

【0025】

以上の検討から、アルミニウムに対するマグネシウムの含有率(質量%)については、5〜23質量%の範囲であれば、所望の熱伝導率の低減を確保できる。また、アルミニウムに対するマグネシウムの含有率がこの範囲にあれば、キャリパ用ピストンに求められる強度も十分に確保することができる。

【0026】

なお、アルミニウムにマグネシウムを含有させた場合、アルミニウム合金の金属特性として伸びが低下するが、キャリパ用ピストンは円筒形状であるため、大きな問題は生じず、また、切削加工における切削性についてもさほど大きな影響は生じない。

また、ディスクブレーキ装置のキャリパのうち、キャリパ用ピストン以外については、軽量特性、強度特性の観点から最適なアルミニウム合金を選択すればよいが、従来の鉄製キャリパのピストンにおいて、本発明のアルミニウム合金製ピストンを採用すれば、それだけでも、ブレーキ特性や強度を低下させることなくキャリパ本体の軽量化を実現することが可能になる。

【産業上の利用可能性】

【0027】

以上説明したように、本発明のアルミニウム合金製ピストンによれば、アルミニウムに対して5〜23質量%の重量比でマグネシウムを含有させるとともに、他に含有される金属、不可避的不純物の含有率を、すべてAlに対する固溶限未満にとどめた組成のアルミニウム合金でブレーキ用ピストンを形成することにより、一般的な、鋳造、切削加工、アルマイト処理を採用して、安価に製造することができ、しかも、高性能のブレーキ特性を維持した上で、軽量化が可能となり、自動車の運動特性、燃費特性を改善できることから、各種自動車用のディスクブレーキ装置及びドラムブレーキ装置等のブレーキ用ピストンとして広く採用されることが期待できる。

【技術分野】

【0001】

本発明は、自動車等に搭載されるディスクブレーキのキャリパ用ピストン及びドラムブレーキ用のホイールシリンダ用ピストンなどのブレーキ用ピストンに関する。

【背景技術】

【0002】

例えば、自動車等に搭載されるディスクブレーキ装置に関しては、その重量がタイヤ、ホイールを含めた足下重量に直結するため、軽量化は走行性能や燃費特性を改善する上で非常に有効である。

一方、こうしたディスブレーキ装置は、自動車の安全性能にも直結するため、所期の制動性能を発揮することはもとより、厳しい条件下での強度、剛性、耐久性が求められ、さらにこれらの特性を満たした上で、原材料コスト、鋳造、切削・研磨加工等に伴う製造コストを可能な限り低減することが必要である。

【0003】

こうした観点から、下記特許文献1にみられるように、キャリパを、軽量性、加工性、力学的強度に優れたアルミニウム合金製にしたり、下記特許文献2にみられるように、アルミニウム合金あるいはマグネシウム合金とセラミックの複合材製にすることが試みられている。

【0004】

さらに下記特許文献3には、キャリパ用ピストンが摺動するシリンダ内周面などに、アルミニウム合金あるいはマグネシウム合金の軽金属マトリクス中に補強成分を分散させることが示されている。

なお、樹脂製ピストンも検討されているが、ヤング率が5〜10GPaと低く、また、耐久性、コストの面で難がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−242272号公報

【特許文献2】特開平8−210394号公報

【特許文献3】特許第3571080号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、キャリパ用ピストンは、キャリパ本体のシリンダ内に格納され、ドライバのブレーキ操作によるキャリパ本体のシリンダ内部でのブレーキフルードの圧力上昇により、ピストンが摺動し、ブレーキパッドを押圧することでディスクロータを挟圧して制動力を発揮するものであるが、ブレーキフルードの油圧伝達特性を長期にわたり円滑に伝達するためには、強度、剛性、耐久性に加え、ピストン表面が所定の表面粗さ以下を維持することが必要である。

【0007】

さらに制動時、摩擦熱がブレーキパッドを介してピストンに伝達されることになるが、ピストンは,キャリパ本体のシリンダ内部において、その円筒面及び底面がブレーキフルードにより充填されているため、ブレーキパッドから伝達された熱量の大半がブレーキフルードに吸収されることになる。

【0008】

ところが、キャリパ用ピストンをアルミニウム合金で製造した場合、従来から広く採用されている鉄の場合、その熱伝導率が70W/(m・K)であるのに対し、アルミニウム合金は熱伝導率140−170W/(m・K)と高いため、ブレーキフルードの急激な過熱に伴い、ブレーキフルード中に気泡が発生してベーパーロックを起こし、油圧の伝達特性を低下させ、いわゆるスポンジ−なブレーキ特性となってしまうことがある。

そこで、本発明は、例えば、キャリパ用ピストンに、アルミニウム合金を使用する際、強度、剛性、耐久性に加え、ピストン表面粗さ等の諸条件を満足した上で、軽量性をさらに改善するとともに、熱伝導率を低下させ、ブレーキ特性の悪化を防止することを目的とする。

【課題を解決するための手段】

【0009】

この目的を達成するため、本発明のアルミニウム合金製のブレーキ用ピストンは、マグネシウムの含有率が5〜23質量%、他の含有金属及び不可避的不純物の含有率が、アルミニウムに対する固溶限以下であって、残部アルミニウムからなる組成のアルミニウム合金により形成した。

このアルミニウム合金の熱伝導率を40〜110W/(m・K)とし、また、アルマイト処理後の表面粗さを3.6μmRz以下とするとさらに好適である。

すなわち、一般的には、高いブレーキ性能が要求される高性能スポーツ車では、ブレーキへの負荷が高くピストンの熱伝導率を70W/(m・K)以下とすること、大衆車では110W/(m・K)以下とすることが好ましいとされ、アルミニウム合金の熱伝導率を40〜110W/(m・K)とすれば、高性能スポーツ車から大衆車に到るまであらゆる自動車に適合することができる。

【発明の効果】

【0010】

マグネシウム(Mg)を5〜23質量%含有させ、しかも、他に含有される金属の含有率をすべて、このアルミニウム合金をアルマイト処理した際、表面に析出が発生しない含有率以下にとどめることにより、強度、剛性、耐久性に加え、ピストン表面粗さ等の諸条件を満足した上で、ディスクブレーキ装置におけるキャリパ用ピストン等のブレーキ用ピストンの軽量化を図り、さらに鉄製のものと比較しても、さらに低い熱伝導率を実現し、ベーパーロックによる油圧の伝達特性の悪化を防止して、ブレーキ装置の軽量化と制動性能の向上を実現することができる。

【図面の簡単な説明】

【0011】

【図1】アルミニウムに含有させる金属の原子径、格子定数、結晶構造、固溶限、熱伝導率、密度、融点等の一覧を示す図。

【図2】マグネシウム含有量と熱伝導率の関係を示す図。

【図3】マグネシウム含有量と圧縮強度との関係を示す図。

【図4】アルマイト処理工程を示す図。

【図5】マグネシウム含有量13質量%のアルミニウム合金と、比較材ADC5のアルマイト処理後の表面状態を示す図。

【図6】マグネシウム含有比率13質量%のアルミニウム合金に対してアルマイト処理前後の表面粗さの変化例を示す図。

【発明を実施するための形態】

【0012】

以下、図面を参照しつつ本発明の実施例について説明する。

【実施例】

【0013】

以下、ディスクブレーキ装置におけるキャリパ用ピストンをアルミニウム合金で製造する場合を例に説明する。

キャリパ用ピストンの軽量化をさらに改善し、熱伝導率を低下させる観点で、アルミニウムに含有させる金属を選択する場合、当然、アルミニウムより密度が低く、かつ、熱伝導率の低い金属を選択する必要があるが、キャリパ用ピストンには、高圧のブレーキフルードが作用するとともに、シリンダ内を摺動するため、所定以上の強度、剛性と、所定以下の表面粗さが要求される。

【0014】

一般に、アルミニウムを主成分としたキャリパ用ピストンにおいては、所要の強度、剛性を得るためアルマイト処理を行う必要があるが、その際金属成分が析出すると、ピストンに凹凸が発生し、所望の表面粗さを得ることができない。

アルミニウム合金の場合、アルマイト処理を行った際、析出が発生するか否か、アルミニウムに対する含有金属の固溶限と大きく関係し、仮に、アルミニウムより密度が低く、かつ、熱伝導率の低くても、固溶限が低い金属は、含有率に制限が生じ、軽量化、熱伝導率低下の観点での効果が制限される。

【0015】

図1に、アルミニウムに含有される金属として、銅(Cu)、マグネシウム(Mg)、ケイ素(Si)、亜鉛(Zn)、マンガン(Mn)、チタン(Ti)、クロム(Cr)、バナジウム(V)、鉄(Fe)の原子径、格子定数、結晶構造、固溶限(状態図においてアルミニウムに対する固溶限界)、熱伝導率、密度、融点等を表で示す。

ケイ素は熱伝導率がアルミニウムより低いが、固溶限が1.65質量%と低く、しかも、密度もアルミニウムとさほど変わらない。また、亜鉛は、アルミニウムより密度が2.6倍以上高く、軽量化を阻害する。

【0016】

マンガン、チタン、クロム、バナジウム、鉄は、アルミニウムと比較して熱伝導率が低いが、いずれもアルミニウムに対する固溶限がほぼ0、すなわち、0.5質量%未満であり、固溶限を超えた含有量になると、後述するように、アルミニウム合金の強度、硬度を向上させるためアルマイト処理を行った際、表面にこれらの金属が析出して凹凸面となり、ピストンとして使用することが不可能である。

これに対し、マグネシウムは、アルミニウムと比較して熱伝導率が155.5W/(m・K)と約35%低く、密度1.74と35%軽く、しかも固溶限が17.4質量%と、アルマイト処理を行った際、表面に析出を発生させることのない範囲で、十分な含有率が得られるマグネシウムが最適であることが分かる。

なお、マグネシウムが熱伝導率を下げる要因としては、アルミニウムより原子径が大きく(アルミニウムの原子径が0.286nmに対し,マグネシウムの原子径は0.32nmである。)、また、アルミニウム結晶が面心立方構造を採るのに対し、マグネシウムが最密六方構造を採ることにより、マグネシウム含有量が増えると原子間の歪みが大きくなることに起因するものと推測される。

【0017】

そこで、JIS合金であるAC1B(銅:4.5質量%、マグネシウム:0.25質量%、その他の含有金属あるいは不可避的不純物としてケイ素、チタン、鉄をそれぞれ、固溶限未満の0.1質量%程度含有するアルミニウム合金)を母材として、マグネシウムの含有量を増やしていくと、図2に示されるように、マグネシウム含有量が5質量%で熱伝導率が110W/(m・K)となり、マグネシウム含有量15質量%で熱伝導率が60W/(m・K)となり、さらにマグネシウム含有量を23質量%とすると、熱伝導率を40W/(m・K)まで低下させることが分かった。なお、ブレーキキャリパとして広く採用されている鉄製ピストンの場合、熱伝導率が70W/(m・K)であり、これと同等の熱伝達率を実現するためには、マグネシウム含有量を13質量%程度にすればよい。

【0018】

マグネシウム含有量を増加していくと、当然のことながら、このアルミニウム合金におけるCu、その他の金属、不可避的不純物の含有率は減少していき、例えば、銅については、マグネシウム含有量が5質量%のときは約4.2質量%、マグネシウム含有量が15質量%のときは約3.8質量%となるが、図1に示されるように、銅は、アルミニウムに対する固溶限が5.7質量%であることから、アルマイト処理時の析出及び軽量化、熱伝導率の観点で大きな影響を与えることはない。

【0019】

なお、熱伝導率を測定する際は、例えば、円板形状(10mmφ,厚さ2mm)の試料の表面にレーザ光源からレーザ光を照射し、試料の裏面の温度を熱電対で測定するレーザフラッシュ法を使用する。その測定方法によって、試料の表面に加えた熱量と試料の裏面の温度上昇、及び試料の重量から試料の比熱Cpが求められ、レーザ照射から試料の裏面に熱が伝達されるまでの時間と試料の厚みから試料の熱拡散率αが求められ、これらの比熱Cp及び熱拡散率αと、別に測定した試料の密度ρとから、λ=α・Cp・ρの関係式によって、試料の熱伝導率λを算出することができる。この測定は、具体的にはアルバック理工製測定装置TC−9000型を用い測定温度20℃で行った。

【0020】

なお、AC1B以外の他のアルミニウム合金を使用することができるが、例えば、JIS合金であるADC5は、マグネシウムを4.0〜8.5質量%を含有しているが、前述のように、アルミニウムに対する固溶限が0.5質量%未満のFeを1.8質量%程度含有しており、アルマイト処理を行うとAl3Feの析出が発生し、また、AC4Cについても後述するように、アルミニウムに対する固溶限が1.65質量%のケイ素を6.5〜7.5質量%含有しているため、ケイ素は、共晶Mg2Siとして析出し、キャリパ用ピストンとしての使用に耐えることができない。要は、鉄、ケイ素を含め、他の含有金属及び不可避的不純物の含有率を、いずれも、各物質のアルミニウムに対する固溶限未満とすることにより、このアルミニウム合金にアルマイト処理を施した際、ブレーキ用ピストンとしての性能を悪化させるような析出の発生を確実に防止する必要がある。

【0021】

次にマグネシウムの含有に伴うアルミニウム合金の強度について検討すると、AC1B(アルミニウム、銅、マグネシウム合金系の鋳物)を母材としてマグネシウムの含有率を増大させていくと、図3の表に示すとおり、マグネシウムの含有率が6.5〜16質量%の間、圧縮強度が漸増し、5〜23質量%の範囲であれば、キャリパ用ピストンに求められる強度を表す代表的なパラメータである圧縮強度を十分に満足することができることを確認した。

【0022】

ところで、アルミニウム合金をブレーキキャリパ部品に採用する場合、鋳造後に切削加工を行った上で、図4に示されるような手順でアルマイト処理が行われる。

図5に、AC1Bをベースにマグネシウム含有率を13質量%としたときのアルマイト処理後の表面状態(左側)と、比較材としてADC5のアルマイト処理後の表面状態(右側)を示し、アルマイト処理後の析出状態を明確にするため、埋め込み樹脂を所定の厚さに塗布し、表面上に形成される埋め込み樹脂の層の態様により、析出に伴う表面の凹凸を明示した断面を示したものである。

【0023】

図5左側に示されるように、マグネシウム含有率が13質量%のときは、検査用の埋め込み樹脂の形態からみて、表面にはほとんど析出は発生していないが、右側に示されるように、アルミニウムに対する固溶限が0.5質量%未満の鉄を、最大で1.8質量%含有しているADC5では、アルマイト層表面に析出物(Al3Fe)が露呈し、埋め込み樹脂との境界が波立っていることが分かる。このようにアルマイト層表面に析出物が露呈するとキャリパ用ピストンの表面粗さが大きくなり、ブレーキ作動時のピストンの円滑な摺動を妨げることになり、さらにフルード油圧の伝達効率も悪化させてしまうため、この観点から、キャリパ用ピストンの表面粗さには上限が存在する。

【0024】

そこで、発明者らがアルミニウムに対するマグネシウムの含有率を13質量%としたものについて、アルマイト処理を試みたところ、図6に示されるように、10回平均でアルマイト前後の粗さは、2.55μmRzにとどまり、最終的な表面粗さRzを、目標値である3.6μmRz以下を軽くクリアすることができ、キャリパ用ピストンに求められる表面粗さとして、十分な値を得ることができることが確認された。なお、表面粗さが3.6μmRzを上回ると、キャリパ用ピストンの摺動抵抗が大きくなり、ブレーキを開放したときにピストンの戻りが悪くなり、いわゆる「引き摺り」現象が発生するので、キャリパ用ピストンとして不適なものとなる。

【0025】

以上の検討から、アルミニウムに対するマグネシウムの含有率(質量%)については、5〜23質量%の範囲であれば、所望の熱伝導率の低減を確保できる。また、アルミニウムに対するマグネシウムの含有率がこの範囲にあれば、キャリパ用ピストンに求められる強度も十分に確保することができる。

【0026】

なお、アルミニウムにマグネシウムを含有させた場合、アルミニウム合金の金属特性として伸びが低下するが、キャリパ用ピストンは円筒形状であるため、大きな問題は生じず、また、切削加工における切削性についてもさほど大きな影響は生じない。

また、ディスクブレーキ装置のキャリパのうち、キャリパ用ピストン以外については、軽量特性、強度特性の観点から最適なアルミニウム合金を選択すればよいが、従来の鉄製キャリパのピストンにおいて、本発明のアルミニウム合金製ピストンを採用すれば、それだけでも、ブレーキ特性や強度を低下させることなくキャリパ本体の軽量化を実現することが可能になる。

【産業上の利用可能性】

【0027】

以上説明したように、本発明のアルミニウム合金製ピストンによれば、アルミニウムに対して5〜23質量%の重量比でマグネシウムを含有させるとともに、他に含有される金属、不可避的不純物の含有率を、すべてAlに対する固溶限未満にとどめた組成のアルミニウム合金でブレーキ用ピストンを形成することにより、一般的な、鋳造、切削加工、アルマイト処理を採用して、安価に製造することができ、しかも、高性能のブレーキ特性を維持した上で、軽量化が可能となり、自動車の運動特性、燃費特性を改善できることから、各種自動車用のディスクブレーキ装置及びドラムブレーキ装置等のブレーキ用ピストンとして広く採用されることが期待できる。

【特許請求の範囲】

【請求項1】

マグネシウムの含有率が5〜23質量%、他の含有金属及び不可避的不純物の含有率が、いずれもアルミニウムに対する固溶限未満であって、残部アルミニウムからなる組成のアルミニウム合金により形成されるブレーキ用ピストン。

【請求項2】

前記アルミニウム合金の熱伝導率は40〜110W/(m・K)である請求項1記載のブレーキ用ピストン。

【請求項3】

前記アルミニウム合金のアルマイト処理後の表面粗さが3.6μmRz以下である請求項1または2記載のブレーキ用ピストン。

【請求項1】

マグネシウムの含有率が5〜23質量%、他の含有金属及び不可避的不純物の含有率が、いずれもアルミニウムに対する固溶限未満であって、残部アルミニウムからなる組成のアルミニウム合金により形成されるブレーキ用ピストン。

【請求項2】

前記アルミニウム合金の熱伝導率は40〜110W/(m・K)である請求項1記載のブレーキ用ピストン。

【請求項3】

前記アルミニウム合金のアルマイト処理後の表面粗さが3.6μmRz以下である請求項1または2記載のブレーキ用ピストン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−117615(P2012−117615A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−268350(P2010−268350)

【出願日】平成22年12月1日(2010.12.1)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月1日(2010.12.1)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

[ Back to top ]