アルミニウム回路基板の製造方法及びアルミニウム回路基板

【課題】発光素子を搭載した際に反射性、放熱性、絶縁性を同時に達成できるアルミニウム回路基板の製造方法、及びアルミニウム回路基板を提供する。

【解決手段】(a)アルミ基材上に光学増反射層を形成する工程、(b)配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する工程、(c)第1のエッチング液で配線部に相当する箇所の光学増反射層を除去してアルミ基材を露出させる工程、(d)露出した部分のアルミ基材にアルマイト皮膜を形成する工程、(e)金属導電層を形成する工程、(f)金属めっき層を形成する工程、(g)金属めっき層の配線部相当箇所に第2のレジスト膜を設けて配線部相当箇所以外の金属導電層及び金属めっき層をエッチング除去する工程、及び(h)第1及び第2のレジスト膜を除去する工程を備えたアルミニウム回路基板の製造方法であり、これにより得られたアルミニウム回路基板である。

【解決手段】(a)アルミ基材上に光学増反射層を形成する工程、(b)配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する工程、(c)第1のエッチング液で配線部に相当する箇所の光学増反射層を除去してアルミ基材を露出させる工程、(d)露出した部分のアルミ基材にアルマイト皮膜を形成する工程、(e)金属導電層を形成する工程、(f)金属めっき層を形成する工程、(g)金属めっき層の配線部相当箇所に第2のレジスト膜を設けて配線部相当箇所以外の金属導電層及び金属めっき層をエッチング除去する工程、及び(h)第1及び第2のレジスト膜を除去する工程を備えたアルミニウム回路基板の製造方法であり、これにより得られたアルミニウム回路基板である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、アルミニウム回路基板の製造方法、及びアルミニウム回路基板に関し、詳しくは、発光素子を搭載して使用するのに好適なアルミニウム回路基板の製造方法、及びそのアルミニウム回路基板に関する。

【背景技術】

【0002】

発光ダイオード(LED)は、一般に白熱電球に比べてエネルギー効率が高く、しかも長寿命であることから急速に利用分野が拡大しており、近年では、テレビのバックライトや照明器具の光源など、幅広い分野で使用されている。

【0003】

ところが、LEDは使用中の自己の発熱によって発光出力を低下させてしまったり、寿命を縮めてしまうおそれがあることから、放熱性を如何にして確保するかが大きな課題である。また、LEDやレーザーダイオード(LD)をはじめとした各種発光素子を回路基板上に搭載する際には、絶縁性が維持されると共に、発光を効率良く利用するために反射性能を高めることが重要になってくる。

【0004】

そこで、発光素子を搭載する実装基板上に2種類の金属製反射層を設けたことで、発光素子からの光の反射性を高めながら、経年的な反射率の低下を抑える技術が提案されている(特許文献1参照)。

【0005】

しかしながら、この技術ではセラミックスや合成樹脂製の基板を使って発光素子に対する絶縁性を確保するようにしてはいるものの、発光素子の発熱を放出することや材料コストについては十分考慮されておらず、また、合成樹脂製の基板では熱や紫外線によって基板自体が劣化するおそれもある。

【0006】

一方で、高熱伝導性を有したアルミニウム基板を使った例として、以下のようなものがある。すなわち、アルミニウム基板の表面を陽極酸化して酸化アルミニウム絶縁膜(アルマイト皮膜)を形成し、この絶縁膜上にTi系合金薄膜とCu薄膜を積層させた上で、フォトリソグラフにより回路パターンを形成し、回路パターン上に電解めっきで電極膜を設けて、他の部分をエッチング等で除去することで、アルマイト皮膜を有したアルミニウム基板上に電極膜を備えた回路基板が提案されている(特許文献2参照)。

【0007】

しかしながら、ここで提案されている回路基板では、搭載する発光素子との絶縁性を確保するためにアルミニウム基板の表面全体にアルマイト皮膜が設けられていることから反射性は不十分であり、発光素子からの光を効率的に利用するためには更なる改良が必要である。また、硬質の厚いアルマイト皮膜を基板全面に設けることは、アルマイト皮膜の内部応力を増大させることになり、基板の平滑性や加工性を著しく損なう可能性がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−351808号公報

【特許文献2】特開2011−96743号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明者等は、反射性、放熱性、及び絶縁性の各性能を具備して、発光素子を搭載して使用するのに好適な回路基板について鋭意検討した結果、アルミニウム又はアルミニウム合金からなるアルミ基材に対して部分的にアルマイト皮膜を設けて、このアルマイト皮膜上に金属めっき層を形成して配線部とし、かつ、それ以外の箇所ではアルミ基材上に光学増反射層を備えるようにすれば、上記の各性能を同時に満たすことができるという知見を得た。そして、このような回路基板を得るにあたり、試行錯誤を繰り返して最適な方法を見出したことから、本発明を完成させた。

【0010】

したがって、本発明の目的は、発光素子を搭載した際に反射性、放熱性、及び絶縁性を同時に達成できるアルミニウム回路基板の製造方法を提供することにある。

【0011】

また、本発明の別の目的は、上記方法によって得ることができ、LEDやLD等の発光素子を搭載して使用するのに好適なアルミニウム回路基板を提供することにある。

【課題を解決するための手段】

【0012】

すなわち、本発明は、アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板を製造する方法であって、(a)少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に形成する工程と、(b)配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する工程と、(c)第1のエッチング液で配線部に相当する箇所の光学増反射層を除去してアルミ基材を露出させる工程と、(d)露出したアルミ基材にアルマイト処理を施してアルマイト皮膜を形成する工程と、(e)乾式の薄膜形成処理により金属導電層を形成する工程と、(f)電気めっき又は無電解めっきにより金属めっき層を形成する工程と、(g)金属めっき層の配線部相当箇所に第2のレジスト膜を設けて、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去する工程と、(h)第1及び第2のレジスト膜を除去する工程とを有して、アルミ基材上に光学増反射層を部分的に備えると共に、アルマイト皮膜上に金属導電層を介して形成された金属めっき層が配線として利用可能な配線部を備えたアルミニウム回路基板を得ることを特徴とするアルミニウム回路基板の製造方法である。

【0013】

また、本発明は、アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板であって、配線部に相当する箇所のアルミ基材上にアルマイト皮膜を下地として備え、該アルマイト皮膜上に乾式の薄膜形成処理により形成された金属導電層と電気めっき又は無電解めっきにより形成された金属めっき層とを有して配線部が形成され、また、配線部に相当する箇所以外のアルミ基材上には、少なくとも金属酸化膜を備えた光学増反射層を有することを特徴とするアルミニウム回路基板である。

【0014】

本発明では、先ず、(a)工程として、少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に形成する。ここで、金属酸化膜としては、LEDやLD等の発光素子から出力される光を反射することができるものであれば特に制限はないが、吸収が少なく可視光を高い反射率で増反射できることから、TiO2、SiO2、Al2O3等の金属酸化膜であるのがよい。好ましくは、これらの金属酸化物から2以上を選択して屈折率の異なる薄膜を積層させるのがよく、それらの境界からの反射光の干渉を利用して分光反射率を自由に設定できることから、特定波長に対して100%に近い反射率を得ることができる。この金属酸化膜は、複数を積層する場合を含めて、1層あたりの金属酸化膜の膜厚を10〜30nmにするのがよい。10nm未満では十分な反射性能が得られず、反対に30nmを超えても機能は大きく変わらず、逆にコスト性が良くない。

【0015】

また、この光学増反射層には、Al又はAl合金の金属薄膜やAg又はAg合金の金属薄膜等を更に含めるようにしてもよい。金属酸化膜とは別にこのような金属薄膜を備えることで、それぞれの界面からの反射を増幅させることができ、この場合の金属薄膜の膜厚は20nm〜40nmであるのがよい。膜厚が20nm未満であると十分な反射特性が得られず、反対に40nmを超えるとコスト性が良くない。すなわち、より好適な光学増反射層としては、TiO2、SiO2、及びAl2O3からなる群から選ばれたいずれか2以上の金属酸化膜と、Al、Ag、Al合金、及びAg合金からなる群から選ばれたいずれか1以上の金属薄膜とを任意の順で組み合わせたものである。

【0016】

金属酸化膜や金属薄膜は、PVD法の中のスパッタリング法、イオンプレーティング法、真空蒸着法等の乾式の薄膜形成処理によって形成することができるが、好ましくはスパッタリング法を用いて形成するのがよい。本発明のように、少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に設けることで、好適には可視光の平均反射率(波長380〜780nmの領域での平均反射率)が90%以上を達成することができる。また、この反射率は、以降の工程を経てアルミニウム回路基板を得た後でも維持することができる。

【0017】

また、本発明で用いるアルミ基材は、アルミニウム又はアルミニウム合金からなるものであれば特に制限はないが、熱伝導性の観点から、好適には、高純系のアルミニウム合金を用いるのがよい。

【0018】

上記(a)工程でアルミ基材上に光学増反射層を形成した後には、(b)工程として、配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する。上記レジストパターンを形成する手段については特に制限されないが、例えば、第1のレジスト膜を設けた上で、フォトリソグラフィ法により該レジスト膜をパターンニングして、配線部に相当する箇所のレジスト膜を取り除いてレジストパターンを形成したり、或いは、スクリーン印刷法により配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを直接形成する方法などが挙げられる。なお、この(b)工程は、後の工程でアルミ基材上に設けた光学増反射層の一部を部分的にエッチングして配線部を形成するためのパターン(孔)を形成するものであり、用途に応じて配線部のパターンや線幅等を適宜設定するようにすればよい。

【0019】

上記のフォトリソグラフィ法、又はスクリーン印刷法についてはそれぞれ公知の方法を用いることができるが、ここで形成したレジストパターンを後に取り除く際に光学増反射層の反射率を著しく低下させないようにするのが望ましいことから、例えば、フォトリソグラフィの場合には、好ましくは、感光性を有したレジスト膜であって、かつ、有機溶剤で現像及び剥離が可能なゴム系レジストを用いるのがよい。好適には、環化イソプロピレンゴム、環化ブタジエンゴム、環化天然ゴム等の成分を含んだゴム系のネガ型レジスト膜をアルミ基材上に1〜30μmの膜厚で塗布し、より好ましくは密着性を保持できる5〜10μmの膜厚で塗布して、マスク板等を用いて配線部相当箇所をマスキングして露光するのがよい。これらのレジスト膜は、後の工程で行うアルマイト処理時の酸性溶液への耐性があるため、精度の高いパターンを形成することができる。また、現像液としては、キシレン、N−ヘプタノン等を含んだ成分を使用することが好ましいが、未硬化のレジスト部を溶解できるものであれば、特に限定されない。

【0020】

上記(b)工程で配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成した後には、(c)工程として、第1のエッチング液で配線部相当箇所の光学増反射層を除去してアルミ基材を露出させる。ここで用いる第1のエッチング液として、好適には、フッ酸系溶液や酸性フッ化アンモニウム等の酸性溶液を用いるのがよく、例えば(b)工程で得られたアルミ基材をこれらに浸漬させるなどして、アルミ基材の表面の光学増反射層の一部を除去して部分的にアルミニウム素地を露出させる。その際、第1のエッチング液は常温から100℃以下の温度にし、溶解(エッチング)時間は数秒から20分程度が好ましい。また、このとき、溶解を促進させるために、搖動、超音波など物理的な条件を付加してもよい。

【0021】

上記(c)工程で部分的にエッチングして配線部相当箇所のアルミ基材を露出させた後には、(d)工程として、露出したアルミ基材にアルマイト処理を施してアルマイト皮膜を形成する。このアルマイト皮膜は、絶縁性を担保する目的から10〜100μmの膜厚で形成するのがよいが、後の工程でアルマイト皮膜上に金属導電層や金属めっき層を形成したときに、これらが光学増反射層と接して通電してしまうおそれを排除する目的から、好ましくは、アルマイト皮膜の表面は隣接する光学増反射層より突出させるようにするのがよく、より好適には、第1のレジスト膜の膜厚によってその高さを決めるようにするのがよい。

【0022】

アルマイト処理については特に制限されないが、好ましくは、酸性電解液を用いて、(c)工程で得られたアルミ基材をこれに浸漬させて、定電流又は定電圧法にてアルマイト処理を行うのがよい。その際、例えば、電流密度を0.5A/dm2から5.0A/dm2の範囲で、電解電圧を200V以下に制御する条件等を例示することができる。また、電解温度は0℃〜40℃程度の範囲が望ましいが、上記のようなアルマイト皮膜を形成することができれば公知のアルマイト処理を用いることができる。

【0023】

また、本発明では、(d)工程で形成したアルマイト皮膜に対して封孔処理を行うようにするのがよい。この封孔処理を行うことによって、耐電圧性をより向上させることができる。封孔処理は、例えば80〜100℃の熱水で20〜60分間処理するなど、既存の方法であれば特に制限されるものではない。

【0024】

上記(d)工程で配線部相当箇所に部分アルマイト皮膜を形成した後、本発明では、回路基板の配線部を形成するにあたり、先ず、(e)工程として、乾式の薄膜形成処理により金属導電層を形成する。この金属導電層は、後の(f)工程で形成する金属めっき層の下地としての役割を主に果たすと共に、アルマイト皮膜との界面での密着性を良好にし、また、金属めっき層を形成する際の応力でアルマイト皮膜にクラックが発生するようなおそれを排除することができる。金属導電層を形成にするには、例えば、スパッタリング法、イオンプレーティング法、真空蒸着等の乾式薄膜形成処理を用いて形成することができるが、好ましくはスパッタリング法又はイオンプレーティング法によるのがよい。金属導電層は、アルマイト皮膜の表面を選択して形成するようにしてもよいが、より簡便には第1のレジスト膜からなるレジストパターンを含めて金属導電層を設けるようにすればよい。

【0025】

この金属導電層について、好ましくは、Ti、Cr、Co及びNiからなる群から選ばれたいずれか1以上の金属薄膜(e-1)と、Cu、Ag、Ni及びAuからなる群から選ばれた1以上の金属薄膜(e-2)とを有するようにするのがよい。すなわち、前者の金属薄膜(e-1)は、主にアルマイト皮膜との接着性を担保するための役割をするものである。一方、後者の金属薄膜(e-2)は、好適には、後の(f)工程で形成する金属めっき層と同じ金属種を選択するようにして、金属めっき層に対する接着層の役割を担うようにする。これらの金属薄膜がシードメタル層として作用することでクラックの無い高絶縁性を有したアルマイト皮膜の状態を維持することができる。これらの両金属薄膜は、それぞれ0.01〜1.0μmの範囲で形成するのがよく、好ましくは0.01〜0.1μmの範囲で形成するのがよい。なかでも、後者の金属薄膜(e-2)の膜厚が1μmを超えてしまうと、金属薄膜(e-2)の内部応力(引っ張り応力)によってその成膜時点でアルマイト皮膜にクラックが生じるおそれがある。

【0026】

そして、(e)工程で金属導電層を形成した後、(f)工程として、電気めっき、無電解めっき、又はナノ接着により金属めっき層を形成する。金属めっき層を形成するにあたっては、金属導電層の場合と同様、配線部相当箇所のみ選択して形成するようにしてもよいが、より簡便には他の部分を含めてアルミ基材の表面に形成するようにすればよい。金属めっき層の膜厚については、1〜300μmであるのがよく、好ましくは10〜300μmであるのがよく、より好ましくは15〜100μmであるのがよい。

【0027】

(f)工程で成膜する金属めっき層は、好ましくは、(e)工程で形成した金属導電層と同種類の金属を用いるようにするのがよい。詳しくは、金属導電層が前記金属薄膜(e-1)と金属薄膜(e-2)とを備える場合、好適には、金属薄膜(e-2)に用いた金属と同じ種類の金属で金属めっき層を形成するのがよい。これによって金属導電層との密着性をより高めることができる。

【0028】

また、金属めっき層を形成する際、電気めっき又は無電解めっき処理に用いるめっき浴(めっき液)に膜応力緩和剤を添加するようにしてもよい。膜応力緩和剤はめっき浴の種類に適したものを用いるのであれば特に制限はないが、例えば、硫酸銅めっき浴の場合には、塩素、銅、硫酸などの成分のほか、内部応力を圧縮方向に向かうある特定の有機物を含んだ添加剤を利用することができる。このように膜応力緩和剤を添加することで、アルマイト皮膜に与える引張り応力をより一層低減させることができる。

【0029】

また、上述した金属導電層及び金属めっき層は、下部のアルマイト皮膜よりも小さい幅であって、かつ、アルミニウム回路基板の縦断面から見てアルマイト皮膜よりも内側に形成されることが好ましい。このようにすることで、該金属めっき層を配線として使用した際に、より確実に漏電などを防止することが可能になる。

【0030】

(f)工程で金属めっき層により厚膜化して十分な電気特性を備えるようにした後、(g)工程として、金属めっき層の配線部相当箇所に第2のレジスト膜を設けて、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去する。この際、第1のレジスト膜によるレジストパターンの形成と同様に、フォトリソグラフィ法やスクリーン印刷法のような公知の手法を採用することができるが、例えば、第1のレジスト膜によるレジストパターンの形成で述べたのと同様に、フォトリソグラフィーにてレジストを塗布する場合は、配線部相当箇所に第2のレジスト膜を設けて、熱硬化させた後、例えば、金属導電層における金属薄膜(e-2)がCuからなる場合には塩化第2鉄溶液等を使用し、金属薄膜(e-1)がTiからなる場合にはフッ酸等を使用して、これらの第2のエッチング液でエッチングすることなどにより、アルマイト皮膜上の金属導電層及び金属めっき層だけを残して、所定の回路パターンを有した配線部が形成されるようにする。

【0031】

第2のレジスト膜を形成する材料は、第1のレジスト膜と同じようにしておくのが望ましい。すなわち、環化イソプロピレンゴム、環化ブタジエンゴム、環化天然ゴム等の成分を含んだゴム系のレジスト膜を用いれば、(h)工程で第1及び第2のレジスト膜を除去する際に、アルミ基材をo−ジクロロベンゼンとフェノール溶剤との混合液等の有機溶剤に浸漬させるなどして第1及び第2のレジスト膜を同時に除去することができるので好都合であり、光学増反射層の表面にダメージを与えずに反射率の低下を防ぐことができる。また、第1及び第2のレジスト膜を除去する際に使用する有機溶剤としては、上記以外にも、例えば、メチルエチルケトン(MEK)、N−メチルピロリドン(NMP)、アセトン、エタノール等を用いることもできる。

【0032】

また、(g)工程で第2のレジスト膜を設ける際には、(d)工程で形成したアルミ基材上の部分アルマイト皮膜の線幅よりも小さくなるようにレジストパターンを形成するのが好ましい。これにより、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去した場合に、アルミニウム回路基板の厚み方向の断面で見たときにアルマイト皮膜よりも内側に金属導電層及び金属めっき層が残るようになり、該金属めっき層を配線として使用した際に漏電などをより確実に防止することができる。

【0033】

以上の工程により、アルミ基材上に光学増反射層を部分的に備えると共に、アルマイト皮膜上に金属導電層を介して形成された金属めっき層が配線として利用可能なアルミニウム回路基板を得ることができる。本発明のアルミニウム回路基板は、高熱伝導性に優れたアルミ基材を使用することから放熱性に優れ、特に、アルマイト皮膜は、アルミ基材の全面ではなく部分的に形成されることから、回路基板としての熱伝導率が高く維持されて、従来の回路基板に比べて放熱特性を改善することができる。また、配線部以外の表面には光学増反射層を備えることから非常に大きな反射性を有するため、例えば光学増反射層の一部に発光素子を搭載した際、露出した光学増反射層が光を反射して効率的に光エネルギーを利用することができる。更には、配線部に相当する箇所にはアルミ基材の表面に耐クラック性に優れたアルマイト皮膜を備えることから、光学増反射層の一部に発光素子を搭載して、配線部を形成する金属めっき層との間をボンディングワイヤ等で接続することで、絶縁性に優れたアルミニウム回路基板として使用することができる。

【発明の効果】

【0034】

本発明によれば、発光素子を搭載した際の反射性、放熱性、及び絶縁性の各性能に優れたアルミニウム回路基板を得ることができる。そのため、本発明によって得られたアルミニウム回路基板は、LED、LD等の発光素子を搭載して使用するのに好適である。

【図面の簡単な説明】

【0035】

【図1】図1は、本発明のアルミニウム回路基板の主要な製造工程(前半部分)を示す模式説明図である。

【図2】図2は、本発明のアルミニウム回路基板の主要な製造工程(後半部分)を示す模式説明図である。

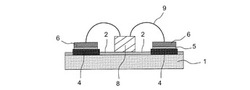

【図3】図3は、本発明のアルミニウム回路基板に発光素子を搭載して使用した様子を示す模式説明図である。

【図4】図4は、アルミニウム回路基板の光学増反射層の反射性を評価した結果である。

【発明を実施するための形態】

【0036】

以下、添付図に基づきながら本発明をより詳細に説明する。なお、下記内容は本発明の好適な実施形態の一例であって、本発明はこれらに限定されるものではない。

【実施例】

【0037】

図1及び図2において、本発明におけるアルミニウム回路基板の製造方法の主要な工程図が模式的に示されている。

先ず、純度99.9%のアルミニウム合金を、縦220mm×横165mm×厚み0.7mmのサイズに切り出してアルミ基材1とした。高周波マグネトロンスパッタリング装置((株)徳田製作所製CFS-8EP)を用いて、このアルミ基材1の表面に厚さ1μmのAl2O3膜を形成し、次いで、厚さ20nmの99.99%−Al膜、厚さ20nm−SiO2膜(屈折率1.47)、最外殻に厚さ20nm−TiO2(屈折率2.44)を順次積層させて、図1(A)に示すように、アルミ基材1の片側表面を覆う光学増反射層2を形成した〔工程(a)〕。

【0038】

次いで、アセトン(和光製薬工業(株))で光学増反射層2の表面を1分間洗浄した後、スピンコーター(共和理化製K-359SD3)を用いて、光学増反射層2の全面に、ネガ型ゴム系レジスト(東京応化製OMR-83)を塗布し、図1(B)に示すように、厚さ10μmの第1のレジスト膜3を設けた。次に、2.6mm×2.6mmの開口幅を持つフォトマスクを作製し、等倍露光装置(共和理研製K-310P−光源波長365nm)により露光した後、現像液(東京応化製OMR現像液:成分キシレン、N−ヘプタノン)に1分間浸漬させた。次いで、リンス液(東京応化製OMRリンス液)に1分間浸漬し、オーブンで150℃×30分間焼き付けを行い、図1(C)に示すように、線幅2.6mmのレジストパターンを得た〔工程(b)〕。

【0039】

次に、レジストパターンを形成したアルミ基材1を第1のエッチング液に浸漬させて、パターニングされた第1のレジスト膜3の孔に相当する箇所の光学増反射層2を溶解して、図1(D)に示すように、その部分のアルミ基材を露出させた〔工程(c)〕。この際、第1のエッチング液として、366g/lの硫酸に75g/lの硝酸と10g/lの酸性フッ化アンモニウムとを加えた混合液を用い、アルミ基材1を揚動しながら室温で15分間浸漬させることで、TiO2薄膜、SiO2薄膜、Al薄膜、及びAl2O3膜からなる光学増反射層2を除去して配線部相当箇所のアルミ基材を露出させた。

【0040】

次いで、配線部相当箇所の光学増反射層2を除去したアルミ基材1を電解液に浸けてアルマイト処理を行い、露出したアルミ基材1の表面に部分アルマイト皮膜4を形成した〔工程(d)〕。この際、電解液として濃度40g/lのシュウ酸溶液を使用し、電流密度3.0A/dm2、電解時間60分、電解温度25〜35℃の各条件でアルマイトを生成し、図1(E)に示すように、膜厚50μmの部分アルマイト皮膜4をアルミ基材上に形成した。また、部分アルマイト皮膜4を形成した後には、90℃の沸騰水に30分間浸漬させてアルマイト皮膜4の封孔処理を行った。

【0041】

次に、配線部相当箇所に部分的にアルマイト皮膜4を備えたアルミ基材1の表面を覆うように、先ず、イオンプレーティング法にて、膜厚0.1μmのTi層を成膜し〔金属薄膜(e-1)〕、次いで、膜厚0.1μmのCu層を成膜して〔金属薄膜(e-2)〕、図2(F)に示すように、厚さ0.2μmの金属導電層5を形成した〔工程(e)〕。そして、この金属導電層5に対して、配線部にした際の電気特性を十分満たすように、図2(G)に示すように、電気めっきにより膜厚35μmのCuめっき層6を形成した〔工程(f)〕。めっき浴としては濃度250g/lの硫酸銅めっき浴を使用し、これに平滑剤であるレベラー(アトテックジャパン(株)カパラグラビアNO2)と、応力緩和剤の主成分である有機系添加剤(アトテックジャパン(株)カパラグラビアNO3)を、それぞれ3ml/Lずつ添加した。

【0042】

次いで、図2(H)に示す、配線部の保護膜となる第2のレジスト膜は、第1のレジスト膜からなるレジストパターンと逆パターンにならなければならないため、逆パターンのフォトマスクを作製した。その際、アルミ基材上の部分アルマイト皮膜4の線幅2.6mmよりも0.6mmほど幅が狭いレジストパターンが得られるようにし、第1のレジスト膜3からなるレジストパターンの場合と同様にして、Cuめっき層6の上に厚さ10μmの第2のレジスト膜7を設けた。そして、第2のエッチング液として塩化第2鉄溶液(Cu層除去)とフッ酸(Ti層除去)を用いてエッチングを行い、図2(I)に示すように、部分アルマイト皮膜上の金属導電層5及びCuめっき層6だけを残して、それ以外の金属導電層5及びCuめっき層6を除去した〔工程(g)〕。

【0043】

そして、o−ジクロロベンゼンとフェノール溶剤との混合液(和光製薬工業(株))を超音波洗浄器(アズワン(株)US-2R)に入れ、上記で得られたアルミ基材1を40KHZの周波数で10分間浸漬させて、図2(J)に示すように、表面に残った第1のレジスト膜3及び第2のレジスト膜7を剥離した〔工程(h)〕。

【0044】

以上の各工程により、部分アルマイト皮膜4の上に金属導電層5を介して形成された直線状の各Cuめっき層6を配線として利用可能な配線部を得ることができ、配線部間に形成された光学増反射層2を部分的に備えたアルミニウム回路基板を完成させた。このアルミニウム回路基板は、高い放熱性を有すると共に絶縁性に優れ、かつ、光学増反射層2による反射性にも優れることから、図3に示したように、光学増反射層2の少なくとも一部にLED等の発光素子8を搭載し、Cuめっき層6にボンディングワイヤ9を接続させることで、高輝性発光素子搭載用の回路基板として好適に利用することができる。

【0045】

また、図4には、上記で得られたアルミニウム回路基板の光学増反射層2の反射性を評価した結果を示す。ここで、“試料1”は、上記製造過程の工程(a)でアルミ基材上に形成した直後の光学増反射層2について、波長380nm〜780nmの領域における分光反射率ρ(λ)を示す。また、“試料2”は、全工程によってアルミニウム回路基板を製造した後の光学増反射層2の分光反射率ρ(λ)を示す。なお、比較試料として、アルミナ粉末を溶射して得た溶射層の結果を併せて示す。

【0046】

この結果から分るように、本発明では、可視領域において高い反射性を示す光学増反射層2を備えており、しかも、全工程を経てもこの光学増反射層2の反射率は殆んど低下しない。そして、下記式から得られる可視光平均反射率は、(a)工程で形成した初期の光学増反射層(試料1)では92.70%であり、全工程を経て得られた最終の光学増反射層(試料2)では92.30%であり、いずれも可視領域の平均反射率は90%以上を示し、最終的に得られたアルミニウム回路基板においても高い反射性をそのまま維持できることが分かった。なお、比較試料のアルミナ溶射層の可視光平均反射率は88.70%であった。

可視光平均反射率(%)=Σρ(λ)・Δλ/ΣΔλ

(但し、ΣΔλは可視光ごとの観測点の合和を示し、Σρ(λ)・Δλは可視光ごとの反射率の総和を示す。)

【符号の説明】

【0047】

1:アルミ基材、2:光学増反射層、3:第1のレジスト膜、4:部分アルマイト皮膜、5:金属導電層、6:Cuめっき層、7:第2のレジスト膜、8:発光素子、9:ボンディングワイヤ。

【技術分野】

【0001】

この発明は、アルミニウム回路基板の製造方法、及びアルミニウム回路基板に関し、詳しくは、発光素子を搭載して使用するのに好適なアルミニウム回路基板の製造方法、及びそのアルミニウム回路基板に関する。

【背景技術】

【0002】

発光ダイオード(LED)は、一般に白熱電球に比べてエネルギー効率が高く、しかも長寿命であることから急速に利用分野が拡大しており、近年では、テレビのバックライトや照明器具の光源など、幅広い分野で使用されている。

【0003】

ところが、LEDは使用中の自己の発熱によって発光出力を低下させてしまったり、寿命を縮めてしまうおそれがあることから、放熱性を如何にして確保するかが大きな課題である。また、LEDやレーザーダイオード(LD)をはじめとした各種発光素子を回路基板上に搭載する際には、絶縁性が維持されると共に、発光を効率良く利用するために反射性能を高めることが重要になってくる。

【0004】

そこで、発光素子を搭載する実装基板上に2種類の金属製反射層を設けたことで、発光素子からの光の反射性を高めながら、経年的な反射率の低下を抑える技術が提案されている(特許文献1参照)。

【0005】

しかしながら、この技術ではセラミックスや合成樹脂製の基板を使って発光素子に対する絶縁性を確保するようにしてはいるものの、発光素子の発熱を放出することや材料コストについては十分考慮されておらず、また、合成樹脂製の基板では熱や紫外線によって基板自体が劣化するおそれもある。

【0006】

一方で、高熱伝導性を有したアルミニウム基板を使った例として、以下のようなものがある。すなわち、アルミニウム基板の表面を陽極酸化して酸化アルミニウム絶縁膜(アルマイト皮膜)を形成し、この絶縁膜上にTi系合金薄膜とCu薄膜を積層させた上で、フォトリソグラフにより回路パターンを形成し、回路パターン上に電解めっきで電極膜を設けて、他の部分をエッチング等で除去することで、アルマイト皮膜を有したアルミニウム基板上に電極膜を備えた回路基板が提案されている(特許文献2参照)。

【0007】

しかしながら、ここで提案されている回路基板では、搭載する発光素子との絶縁性を確保するためにアルミニウム基板の表面全体にアルマイト皮膜が設けられていることから反射性は不十分であり、発光素子からの光を効率的に利用するためには更なる改良が必要である。また、硬質の厚いアルマイト皮膜を基板全面に設けることは、アルマイト皮膜の内部応力を増大させることになり、基板の平滑性や加工性を著しく損なう可能性がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−351808号公報

【特許文献2】特開2011−96743号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明者等は、反射性、放熱性、及び絶縁性の各性能を具備して、発光素子を搭載して使用するのに好適な回路基板について鋭意検討した結果、アルミニウム又はアルミニウム合金からなるアルミ基材に対して部分的にアルマイト皮膜を設けて、このアルマイト皮膜上に金属めっき層を形成して配線部とし、かつ、それ以外の箇所ではアルミ基材上に光学増反射層を備えるようにすれば、上記の各性能を同時に満たすことができるという知見を得た。そして、このような回路基板を得るにあたり、試行錯誤を繰り返して最適な方法を見出したことから、本発明を完成させた。

【0010】

したがって、本発明の目的は、発光素子を搭載した際に反射性、放熱性、及び絶縁性を同時に達成できるアルミニウム回路基板の製造方法を提供することにある。

【0011】

また、本発明の別の目的は、上記方法によって得ることができ、LEDやLD等の発光素子を搭載して使用するのに好適なアルミニウム回路基板を提供することにある。

【課題を解決するための手段】

【0012】

すなわち、本発明は、アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板を製造する方法であって、(a)少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に形成する工程と、(b)配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する工程と、(c)第1のエッチング液で配線部に相当する箇所の光学増反射層を除去してアルミ基材を露出させる工程と、(d)露出したアルミ基材にアルマイト処理を施してアルマイト皮膜を形成する工程と、(e)乾式の薄膜形成処理により金属導電層を形成する工程と、(f)電気めっき又は無電解めっきにより金属めっき層を形成する工程と、(g)金属めっき層の配線部相当箇所に第2のレジスト膜を設けて、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去する工程と、(h)第1及び第2のレジスト膜を除去する工程とを有して、アルミ基材上に光学増反射層を部分的に備えると共に、アルマイト皮膜上に金属導電層を介して形成された金属めっき層が配線として利用可能な配線部を備えたアルミニウム回路基板を得ることを特徴とするアルミニウム回路基板の製造方法である。

【0013】

また、本発明は、アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板であって、配線部に相当する箇所のアルミ基材上にアルマイト皮膜を下地として備え、該アルマイト皮膜上に乾式の薄膜形成処理により形成された金属導電層と電気めっき又は無電解めっきにより形成された金属めっき層とを有して配線部が形成され、また、配線部に相当する箇所以外のアルミ基材上には、少なくとも金属酸化膜を備えた光学増反射層を有することを特徴とするアルミニウム回路基板である。

【0014】

本発明では、先ず、(a)工程として、少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に形成する。ここで、金属酸化膜としては、LEDやLD等の発光素子から出力される光を反射することができるものであれば特に制限はないが、吸収が少なく可視光を高い反射率で増反射できることから、TiO2、SiO2、Al2O3等の金属酸化膜であるのがよい。好ましくは、これらの金属酸化物から2以上を選択して屈折率の異なる薄膜を積層させるのがよく、それらの境界からの反射光の干渉を利用して分光反射率を自由に設定できることから、特定波長に対して100%に近い反射率を得ることができる。この金属酸化膜は、複数を積層する場合を含めて、1層あたりの金属酸化膜の膜厚を10〜30nmにするのがよい。10nm未満では十分な反射性能が得られず、反対に30nmを超えても機能は大きく変わらず、逆にコスト性が良くない。

【0015】

また、この光学増反射層には、Al又はAl合金の金属薄膜やAg又はAg合金の金属薄膜等を更に含めるようにしてもよい。金属酸化膜とは別にこのような金属薄膜を備えることで、それぞれの界面からの反射を増幅させることができ、この場合の金属薄膜の膜厚は20nm〜40nmであるのがよい。膜厚が20nm未満であると十分な反射特性が得られず、反対に40nmを超えるとコスト性が良くない。すなわち、より好適な光学増反射層としては、TiO2、SiO2、及びAl2O3からなる群から選ばれたいずれか2以上の金属酸化膜と、Al、Ag、Al合金、及びAg合金からなる群から選ばれたいずれか1以上の金属薄膜とを任意の順で組み合わせたものである。

【0016】

金属酸化膜や金属薄膜は、PVD法の中のスパッタリング法、イオンプレーティング法、真空蒸着法等の乾式の薄膜形成処理によって形成することができるが、好ましくはスパッタリング法を用いて形成するのがよい。本発明のように、少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に設けることで、好適には可視光の平均反射率(波長380〜780nmの領域での平均反射率)が90%以上を達成することができる。また、この反射率は、以降の工程を経てアルミニウム回路基板を得た後でも維持することができる。

【0017】

また、本発明で用いるアルミ基材は、アルミニウム又はアルミニウム合金からなるものであれば特に制限はないが、熱伝導性の観点から、好適には、高純系のアルミニウム合金を用いるのがよい。

【0018】

上記(a)工程でアルミ基材上に光学増反射層を形成した後には、(b)工程として、配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する。上記レジストパターンを形成する手段については特に制限されないが、例えば、第1のレジスト膜を設けた上で、フォトリソグラフィ法により該レジスト膜をパターンニングして、配線部に相当する箇所のレジスト膜を取り除いてレジストパターンを形成したり、或いは、スクリーン印刷法により配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを直接形成する方法などが挙げられる。なお、この(b)工程は、後の工程でアルミ基材上に設けた光学増反射層の一部を部分的にエッチングして配線部を形成するためのパターン(孔)を形成するものであり、用途に応じて配線部のパターンや線幅等を適宜設定するようにすればよい。

【0019】

上記のフォトリソグラフィ法、又はスクリーン印刷法についてはそれぞれ公知の方法を用いることができるが、ここで形成したレジストパターンを後に取り除く際に光学増反射層の反射率を著しく低下させないようにするのが望ましいことから、例えば、フォトリソグラフィの場合には、好ましくは、感光性を有したレジスト膜であって、かつ、有機溶剤で現像及び剥離が可能なゴム系レジストを用いるのがよい。好適には、環化イソプロピレンゴム、環化ブタジエンゴム、環化天然ゴム等の成分を含んだゴム系のネガ型レジスト膜をアルミ基材上に1〜30μmの膜厚で塗布し、より好ましくは密着性を保持できる5〜10μmの膜厚で塗布して、マスク板等を用いて配線部相当箇所をマスキングして露光するのがよい。これらのレジスト膜は、後の工程で行うアルマイト処理時の酸性溶液への耐性があるため、精度の高いパターンを形成することができる。また、現像液としては、キシレン、N−ヘプタノン等を含んだ成分を使用することが好ましいが、未硬化のレジスト部を溶解できるものであれば、特に限定されない。

【0020】

上記(b)工程で配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成した後には、(c)工程として、第1のエッチング液で配線部相当箇所の光学増反射層を除去してアルミ基材を露出させる。ここで用いる第1のエッチング液として、好適には、フッ酸系溶液や酸性フッ化アンモニウム等の酸性溶液を用いるのがよく、例えば(b)工程で得られたアルミ基材をこれらに浸漬させるなどして、アルミ基材の表面の光学増反射層の一部を除去して部分的にアルミニウム素地を露出させる。その際、第1のエッチング液は常温から100℃以下の温度にし、溶解(エッチング)時間は数秒から20分程度が好ましい。また、このとき、溶解を促進させるために、搖動、超音波など物理的な条件を付加してもよい。

【0021】

上記(c)工程で部分的にエッチングして配線部相当箇所のアルミ基材を露出させた後には、(d)工程として、露出したアルミ基材にアルマイト処理を施してアルマイト皮膜を形成する。このアルマイト皮膜は、絶縁性を担保する目的から10〜100μmの膜厚で形成するのがよいが、後の工程でアルマイト皮膜上に金属導電層や金属めっき層を形成したときに、これらが光学増反射層と接して通電してしまうおそれを排除する目的から、好ましくは、アルマイト皮膜の表面は隣接する光学増反射層より突出させるようにするのがよく、より好適には、第1のレジスト膜の膜厚によってその高さを決めるようにするのがよい。

【0022】

アルマイト処理については特に制限されないが、好ましくは、酸性電解液を用いて、(c)工程で得られたアルミ基材をこれに浸漬させて、定電流又は定電圧法にてアルマイト処理を行うのがよい。その際、例えば、電流密度を0.5A/dm2から5.0A/dm2の範囲で、電解電圧を200V以下に制御する条件等を例示することができる。また、電解温度は0℃〜40℃程度の範囲が望ましいが、上記のようなアルマイト皮膜を形成することができれば公知のアルマイト処理を用いることができる。

【0023】

また、本発明では、(d)工程で形成したアルマイト皮膜に対して封孔処理を行うようにするのがよい。この封孔処理を行うことによって、耐電圧性をより向上させることができる。封孔処理は、例えば80〜100℃の熱水で20〜60分間処理するなど、既存の方法であれば特に制限されるものではない。

【0024】

上記(d)工程で配線部相当箇所に部分アルマイト皮膜を形成した後、本発明では、回路基板の配線部を形成するにあたり、先ず、(e)工程として、乾式の薄膜形成処理により金属導電層を形成する。この金属導電層は、後の(f)工程で形成する金属めっき層の下地としての役割を主に果たすと共に、アルマイト皮膜との界面での密着性を良好にし、また、金属めっき層を形成する際の応力でアルマイト皮膜にクラックが発生するようなおそれを排除することができる。金属導電層を形成にするには、例えば、スパッタリング法、イオンプレーティング法、真空蒸着等の乾式薄膜形成処理を用いて形成することができるが、好ましくはスパッタリング法又はイオンプレーティング法によるのがよい。金属導電層は、アルマイト皮膜の表面を選択して形成するようにしてもよいが、より簡便には第1のレジスト膜からなるレジストパターンを含めて金属導電層を設けるようにすればよい。

【0025】

この金属導電層について、好ましくは、Ti、Cr、Co及びNiからなる群から選ばれたいずれか1以上の金属薄膜(e-1)と、Cu、Ag、Ni及びAuからなる群から選ばれた1以上の金属薄膜(e-2)とを有するようにするのがよい。すなわち、前者の金属薄膜(e-1)は、主にアルマイト皮膜との接着性を担保するための役割をするものである。一方、後者の金属薄膜(e-2)は、好適には、後の(f)工程で形成する金属めっき層と同じ金属種を選択するようにして、金属めっき層に対する接着層の役割を担うようにする。これらの金属薄膜がシードメタル層として作用することでクラックの無い高絶縁性を有したアルマイト皮膜の状態を維持することができる。これらの両金属薄膜は、それぞれ0.01〜1.0μmの範囲で形成するのがよく、好ましくは0.01〜0.1μmの範囲で形成するのがよい。なかでも、後者の金属薄膜(e-2)の膜厚が1μmを超えてしまうと、金属薄膜(e-2)の内部応力(引っ張り応力)によってその成膜時点でアルマイト皮膜にクラックが生じるおそれがある。

【0026】

そして、(e)工程で金属導電層を形成した後、(f)工程として、電気めっき、無電解めっき、又はナノ接着により金属めっき層を形成する。金属めっき層を形成するにあたっては、金属導電層の場合と同様、配線部相当箇所のみ選択して形成するようにしてもよいが、より簡便には他の部分を含めてアルミ基材の表面に形成するようにすればよい。金属めっき層の膜厚については、1〜300μmであるのがよく、好ましくは10〜300μmであるのがよく、より好ましくは15〜100μmであるのがよい。

【0027】

(f)工程で成膜する金属めっき層は、好ましくは、(e)工程で形成した金属導電層と同種類の金属を用いるようにするのがよい。詳しくは、金属導電層が前記金属薄膜(e-1)と金属薄膜(e-2)とを備える場合、好適には、金属薄膜(e-2)に用いた金属と同じ種類の金属で金属めっき層を形成するのがよい。これによって金属導電層との密着性をより高めることができる。

【0028】

また、金属めっき層を形成する際、電気めっき又は無電解めっき処理に用いるめっき浴(めっき液)に膜応力緩和剤を添加するようにしてもよい。膜応力緩和剤はめっき浴の種類に適したものを用いるのであれば特に制限はないが、例えば、硫酸銅めっき浴の場合には、塩素、銅、硫酸などの成分のほか、内部応力を圧縮方向に向かうある特定の有機物を含んだ添加剤を利用することができる。このように膜応力緩和剤を添加することで、アルマイト皮膜に与える引張り応力をより一層低減させることができる。

【0029】

また、上述した金属導電層及び金属めっき層は、下部のアルマイト皮膜よりも小さい幅であって、かつ、アルミニウム回路基板の縦断面から見てアルマイト皮膜よりも内側に形成されることが好ましい。このようにすることで、該金属めっき層を配線として使用した際に、より確実に漏電などを防止することが可能になる。

【0030】

(f)工程で金属めっき層により厚膜化して十分な電気特性を備えるようにした後、(g)工程として、金属めっき層の配線部相当箇所に第2のレジスト膜を設けて、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去する。この際、第1のレジスト膜によるレジストパターンの形成と同様に、フォトリソグラフィ法やスクリーン印刷法のような公知の手法を採用することができるが、例えば、第1のレジスト膜によるレジストパターンの形成で述べたのと同様に、フォトリソグラフィーにてレジストを塗布する場合は、配線部相当箇所に第2のレジスト膜を設けて、熱硬化させた後、例えば、金属導電層における金属薄膜(e-2)がCuからなる場合には塩化第2鉄溶液等を使用し、金属薄膜(e-1)がTiからなる場合にはフッ酸等を使用して、これらの第2のエッチング液でエッチングすることなどにより、アルマイト皮膜上の金属導電層及び金属めっき層だけを残して、所定の回路パターンを有した配線部が形成されるようにする。

【0031】

第2のレジスト膜を形成する材料は、第1のレジスト膜と同じようにしておくのが望ましい。すなわち、環化イソプロピレンゴム、環化ブタジエンゴム、環化天然ゴム等の成分を含んだゴム系のレジスト膜を用いれば、(h)工程で第1及び第2のレジスト膜を除去する際に、アルミ基材をo−ジクロロベンゼンとフェノール溶剤との混合液等の有機溶剤に浸漬させるなどして第1及び第2のレジスト膜を同時に除去することができるので好都合であり、光学増反射層の表面にダメージを与えずに反射率の低下を防ぐことができる。また、第1及び第2のレジスト膜を除去する際に使用する有機溶剤としては、上記以外にも、例えば、メチルエチルケトン(MEK)、N−メチルピロリドン(NMP)、アセトン、エタノール等を用いることもできる。

【0032】

また、(g)工程で第2のレジスト膜を設ける際には、(d)工程で形成したアルミ基材上の部分アルマイト皮膜の線幅よりも小さくなるようにレジストパターンを形成するのが好ましい。これにより、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去した場合に、アルミニウム回路基板の厚み方向の断面で見たときにアルマイト皮膜よりも内側に金属導電層及び金属めっき層が残るようになり、該金属めっき層を配線として使用した際に漏電などをより確実に防止することができる。

【0033】

以上の工程により、アルミ基材上に光学増反射層を部分的に備えると共に、アルマイト皮膜上に金属導電層を介して形成された金属めっき層が配線として利用可能なアルミニウム回路基板を得ることができる。本発明のアルミニウム回路基板は、高熱伝導性に優れたアルミ基材を使用することから放熱性に優れ、特に、アルマイト皮膜は、アルミ基材の全面ではなく部分的に形成されることから、回路基板としての熱伝導率が高く維持されて、従来の回路基板に比べて放熱特性を改善することができる。また、配線部以外の表面には光学増反射層を備えることから非常に大きな反射性を有するため、例えば光学増反射層の一部に発光素子を搭載した際、露出した光学増反射層が光を反射して効率的に光エネルギーを利用することができる。更には、配線部に相当する箇所にはアルミ基材の表面に耐クラック性に優れたアルマイト皮膜を備えることから、光学増反射層の一部に発光素子を搭載して、配線部を形成する金属めっき層との間をボンディングワイヤ等で接続することで、絶縁性に優れたアルミニウム回路基板として使用することができる。

【発明の効果】

【0034】

本発明によれば、発光素子を搭載した際の反射性、放熱性、及び絶縁性の各性能に優れたアルミニウム回路基板を得ることができる。そのため、本発明によって得られたアルミニウム回路基板は、LED、LD等の発光素子を搭載して使用するのに好適である。

【図面の簡単な説明】

【0035】

【図1】図1は、本発明のアルミニウム回路基板の主要な製造工程(前半部分)を示す模式説明図である。

【図2】図2は、本発明のアルミニウム回路基板の主要な製造工程(後半部分)を示す模式説明図である。

【図3】図3は、本発明のアルミニウム回路基板に発光素子を搭載して使用した様子を示す模式説明図である。

【図4】図4は、アルミニウム回路基板の光学増反射層の反射性を評価した結果である。

【発明を実施するための形態】

【0036】

以下、添付図に基づきながら本発明をより詳細に説明する。なお、下記内容は本発明の好適な実施形態の一例であって、本発明はこれらに限定されるものではない。

【実施例】

【0037】

図1及び図2において、本発明におけるアルミニウム回路基板の製造方法の主要な工程図が模式的に示されている。

先ず、純度99.9%のアルミニウム合金を、縦220mm×横165mm×厚み0.7mmのサイズに切り出してアルミ基材1とした。高周波マグネトロンスパッタリング装置((株)徳田製作所製CFS-8EP)を用いて、このアルミ基材1の表面に厚さ1μmのAl2O3膜を形成し、次いで、厚さ20nmの99.99%−Al膜、厚さ20nm−SiO2膜(屈折率1.47)、最外殻に厚さ20nm−TiO2(屈折率2.44)を順次積層させて、図1(A)に示すように、アルミ基材1の片側表面を覆う光学増反射層2を形成した〔工程(a)〕。

【0038】

次いで、アセトン(和光製薬工業(株))で光学増反射層2の表面を1分間洗浄した後、スピンコーター(共和理化製K-359SD3)を用いて、光学増反射層2の全面に、ネガ型ゴム系レジスト(東京応化製OMR-83)を塗布し、図1(B)に示すように、厚さ10μmの第1のレジスト膜3を設けた。次に、2.6mm×2.6mmの開口幅を持つフォトマスクを作製し、等倍露光装置(共和理研製K-310P−光源波長365nm)により露光した後、現像液(東京応化製OMR現像液:成分キシレン、N−ヘプタノン)に1分間浸漬させた。次いで、リンス液(東京応化製OMRリンス液)に1分間浸漬し、オーブンで150℃×30分間焼き付けを行い、図1(C)に示すように、線幅2.6mmのレジストパターンを得た〔工程(b)〕。

【0039】

次に、レジストパターンを形成したアルミ基材1を第1のエッチング液に浸漬させて、パターニングされた第1のレジスト膜3の孔に相当する箇所の光学増反射層2を溶解して、図1(D)に示すように、その部分のアルミ基材を露出させた〔工程(c)〕。この際、第1のエッチング液として、366g/lの硫酸に75g/lの硝酸と10g/lの酸性フッ化アンモニウムとを加えた混合液を用い、アルミ基材1を揚動しながら室温で15分間浸漬させることで、TiO2薄膜、SiO2薄膜、Al薄膜、及びAl2O3膜からなる光学増反射層2を除去して配線部相当箇所のアルミ基材を露出させた。

【0040】

次いで、配線部相当箇所の光学増反射層2を除去したアルミ基材1を電解液に浸けてアルマイト処理を行い、露出したアルミ基材1の表面に部分アルマイト皮膜4を形成した〔工程(d)〕。この際、電解液として濃度40g/lのシュウ酸溶液を使用し、電流密度3.0A/dm2、電解時間60分、電解温度25〜35℃の各条件でアルマイトを生成し、図1(E)に示すように、膜厚50μmの部分アルマイト皮膜4をアルミ基材上に形成した。また、部分アルマイト皮膜4を形成した後には、90℃の沸騰水に30分間浸漬させてアルマイト皮膜4の封孔処理を行った。

【0041】

次に、配線部相当箇所に部分的にアルマイト皮膜4を備えたアルミ基材1の表面を覆うように、先ず、イオンプレーティング法にて、膜厚0.1μmのTi層を成膜し〔金属薄膜(e-1)〕、次いで、膜厚0.1μmのCu層を成膜して〔金属薄膜(e-2)〕、図2(F)に示すように、厚さ0.2μmの金属導電層5を形成した〔工程(e)〕。そして、この金属導電層5に対して、配線部にした際の電気特性を十分満たすように、図2(G)に示すように、電気めっきにより膜厚35μmのCuめっき層6を形成した〔工程(f)〕。めっき浴としては濃度250g/lの硫酸銅めっき浴を使用し、これに平滑剤であるレベラー(アトテックジャパン(株)カパラグラビアNO2)と、応力緩和剤の主成分である有機系添加剤(アトテックジャパン(株)カパラグラビアNO3)を、それぞれ3ml/Lずつ添加した。

【0042】

次いで、図2(H)に示す、配線部の保護膜となる第2のレジスト膜は、第1のレジスト膜からなるレジストパターンと逆パターンにならなければならないため、逆パターンのフォトマスクを作製した。その際、アルミ基材上の部分アルマイト皮膜4の線幅2.6mmよりも0.6mmほど幅が狭いレジストパターンが得られるようにし、第1のレジスト膜3からなるレジストパターンの場合と同様にして、Cuめっき層6の上に厚さ10μmの第2のレジスト膜7を設けた。そして、第2のエッチング液として塩化第2鉄溶液(Cu層除去)とフッ酸(Ti層除去)を用いてエッチングを行い、図2(I)に示すように、部分アルマイト皮膜上の金属導電層5及びCuめっき層6だけを残して、それ以外の金属導電層5及びCuめっき層6を除去した〔工程(g)〕。

【0043】

そして、o−ジクロロベンゼンとフェノール溶剤との混合液(和光製薬工業(株))を超音波洗浄器(アズワン(株)US-2R)に入れ、上記で得られたアルミ基材1を40KHZの周波数で10分間浸漬させて、図2(J)に示すように、表面に残った第1のレジスト膜3及び第2のレジスト膜7を剥離した〔工程(h)〕。

【0044】

以上の各工程により、部分アルマイト皮膜4の上に金属導電層5を介して形成された直線状の各Cuめっき層6を配線として利用可能な配線部を得ることができ、配線部間に形成された光学増反射層2を部分的に備えたアルミニウム回路基板を完成させた。このアルミニウム回路基板は、高い放熱性を有すると共に絶縁性に優れ、かつ、光学増反射層2による反射性にも優れることから、図3に示したように、光学増反射層2の少なくとも一部にLED等の発光素子8を搭載し、Cuめっき層6にボンディングワイヤ9を接続させることで、高輝性発光素子搭載用の回路基板として好適に利用することができる。

【0045】

また、図4には、上記で得られたアルミニウム回路基板の光学増反射層2の反射性を評価した結果を示す。ここで、“試料1”は、上記製造過程の工程(a)でアルミ基材上に形成した直後の光学増反射層2について、波長380nm〜780nmの領域における分光反射率ρ(λ)を示す。また、“試料2”は、全工程によってアルミニウム回路基板を製造した後の光学増反射層2の分光反射率ρ(λ)を示す。なお、比較試料として、アルミナ粉末を溶射して得た溶射層の結果を併せて示す。

【0046】

この結果から分るように、本発明では、可視領域において高い反射性を示す光学増反射層2を備えており、しかも、全工程を経てもこの光学増反射層2の反射率は殆んど低下しない。そして、下記式から得られる可視光平均反射率は、(a)工程で形成した初期の光学増反射層(試料1)では92.70%であり、全工程を経て得られた最終の光学増反射層(試料2)では92.30%であり、いずれも可視領域の平均反射率は90%以上を示し、最終的に得られたアルミニウム回路基板においても高い反射性をそのまま維持できることが分かった。なお、比較試料のアルミナ溶射層の可視光平均反射率は88.70%であった。

可視光平均反射率(%)=Σρ(λ)・Δλ/ΣΔλ

(但し、ΣΔλは可視光ごとの観測点の合和を示し、Σρ(λ)・Δλは可視光ごとの反射率の総和を示す。)

【符号の説明】

【0047】

1:アルミ基材、2:光学増反射層、3:第1のレジスト膜、4:部分アルマイト皮膜、5:金属導電層、6:Cuめっき層、7:第2のレジスト膜、8:発光素子、9:ボンディングワイヤ。

【特許請求の範囲】

【請求項1】

アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板を製造する方法であって、

(a)少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に形成する工程と、(b)配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する工程と、(c)第1のエッチング液で配線部に相当する箇所の光学増反射層を除去してアルミ基材を露出させる工程と、(d)露出したアルミ基材にアルマイト処理を施してアルマイト皮膜を形成する工程と、(e)乾式の薄膜形成処理により金属導電層を形成する工程と、(f)電気めっき又は無電解めっきにより金属めっき層を形成する工程と、(g)金属めっき層の配線部相当箇所に第2のレジスト膜を設けて、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去する工程と、(h)第1及び第2のレジスト膜を除去する工程とを有して、

アルミ基材上に光学増反射層を部分的に備えると共に、アルマイト皮膜上に金属導電層を介して形成された金属めっき層が配線として利用可能な配線部を備えたアルミニウム回路基板を得ることを特徴とするアルミニウム回路基板の製造方法。

【請求項2】

(a)工程で形成する光学増反射層が、TiO2、SiO2、及びAl2O3からなる群から選ばれたいずれか2以上の金属酸化膜と、Al、Ag、Al合金、及びAg合金からなる群から選ばれたいずれか1以上の金属薄膜とを任意の順で組み合わせてなる請求項1に記載のアルミニウム回路基板の製造方法。

【請求項3】

(d)工程で形成するアルマイト皮膜は、隣接する光学増反射層より突出させるようにする請求項1又は2に記載のアルミニウム回路基板の製造方法。

【請求項4】

(e)工程で形成する金属導電層が、Ti、Cr、Co、及びNiからなる群から選ばれたいずれか1以上であってアルマイト皮膜上に形成される金属薄膜と、Cu、Ag、Ni、及びAuからなる群から選ばれたいずれか1以上であって金属めっき層に接する金属薄膜とを有する請求項1〜3のいずれかに記載のアルミニウム回路基板の製造方法。

【請求項5】

(e)工程において金属導電層を形成するのに先駆けて、アルマイト皮膜の封孔処理を行う請求項1〜4のいずれかに記載のアルミニウム回路基板の製造方法。

【請求項6】

(h)工程において、o−ジクロロベンゼンとフェノールとの混合液、メチルエチルケトン、N−メチルピロリドン、アセトン、及びエタノールからなる群から選ばれたいずれかの有機溶剤に浸漬させて第1及び第2のレジスト膜を除去する請求項1〜5のいずれかに記載のアルミニウム回路基板の製造方法。

【請求項7】

アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板であって、

配線部に相当する箇所のアルミ基材上にアルマイト皮膜を下地として備え、該アルマイト皮膜上に乾式の薄膜形成処理により形成された金属導電層と電気めっき又は無電解めっきにより形成された金属めっき層とを有して配線部が形成され、また、配線部に相当する箇所以外のアルミ基材上には、少なくとも金属酸化膜を備えた光学増反射層を有することを特徴とするアルミニウム回路基板。

【請求項8】

光学増反射層が、TiO2、SiO2、及びAl2O3からなる群から選ばれたいずれか2以上の金属酸化膜と、Al、Ag、Al合金、及びAg合金からなる群から選ばれたいずれか1以上の金属薄膜とを任意の順で組み合わせてなり、金属導電層が、Ti、Cr、Co、及びNiからなる群から選ばれたいずれか1以上であってアルマイト皮膜上に形成される金属薄膜と、Cu、Ag、Ni、及びAuからなる群から選ばれたいずれか1以上であって金属めっき層に接する金属薄膜とを有する請求項7に記載のアルミニウム回路基板。

【請求項1】

アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板を製造する方法であって、

(a)少なくとも金属酸化膜を備えた光学増反射層をアルミ基材上に形成する工程と、(b)配線部に相当する箇所以外に第1のレジスト膜からなるレジストパターンを形成する工程と、(c)第1のエッチング液で配線部に相当する箇所の光学増反射層を除去してアルミ基材を露出させる工程と、(d)露出したアルミ基材にアルマイト処理を施してアルマイト皮膜を形成する工程と、(e)乾式の薄膜形成処理により金属導電層を形成する工程と、(f)電気めっき又は無電解めっきにより金属めっき層を形成する工程と、(g)金属めっき層の配線部相当箇所に第2のレジスト膜を設けて、第2のエッチング液で配線部相当箇所以外の金属導電層及び金属めっき層を除去する工程と、(h)第1及び第2のレジスト膜を除去する工程とを有して、

アルミ基材上に光学増反射層を部分的に備えると共に、アルマイト皮膜上に金属導電層を介して形成された金属めっき層が配線として利用可能な配線部を備えたアルミニウム回路基板を得ることを特徴とするアルミニウム回路基板の製造方法。

【請求項2】

(a)工程で形成する光学増反射層が、TiO2、SiO2、及びAl2O3からなる群から選ばれたいずれか2以上の金属酸化膜と、Al、Ag、Al合金、及びAg合金からなる群から選ばれたいずれか1以上の金属薄膜とを任意の順で組み合わせてなる請求項1に記載のアルミニウム回路基板の製造方法。

【請求項3】

(d)工程で形成するアルマイト皮膜は、隣接する光学増反射層より突出させるようにする請求項1又は2に記載のアルミニウム回路基板の製造方法。

【請求項4】

(e)工程で形成する金属導電層が、Ti、Cr、Co、及びNiからなる群から選ばれたいずれか1以上であってアルマイト皮膜上に形成される金属薄膜と、Cu、Ag、Ni、及びAuからなる群から選ばれたいずれか1以上であって金属めっき層に接する金属薄膜とを有する請求項1〜3のいずれかに記載のアルミニウム回路基板の製造方法。

【請求項5】

(e)工程において金属導電層を形成するのに先駆けて、アルマイト皮膜の封孔処理を行う請求項1〜4のいずれかに記載のアルミニウム回路基板の製造方法。

【請求項6】

(h)工程において、o−ジクロロベンゼンとフェノールとの混合液、メチルエチルケトン、N−メチルピロリドン、アセトン、及びエタノールからなる群から選ばれたいずれかの有機溶剤に浸漬させて第1及び第2のレジスト膜を除去する請求項1〜5のいずれかに記載のアルミニウム回路基板の製造方法。

【請求項7】

アルミニウム又はアルミニウム合金からなるアルミ基材上に配線部を備えたアルミニウム回路基板であって、

配線部に相当する箇所のアルミ基材上にアルマイト皮膜を下地として備え、該アルマイト皮膜上に乾式の薄膜形成処理により形成された金属導電層と電気めっき又は無電解めっきにより形成された金属めっき層とを有して配線部が形成され、また、配線部に相当する箇所以外のアルミ基材上には、少なくとも金属酸化膜を備えた光学増反射層を有することを特徴とするアルミニウム回路基板。

【請求項8】

光学増反射層が、TiO2、SiO2、及びAl2O3からなる群から選ばれたいずれか2以上の金属酸化膜と、Al、Ag、Al合金、及びAg合金からなる群から選ばれたいずれか1以上の金属薄膜とを任意の順で組み合わせてなり、金属導電層が、Ti、Cr、Co、及びNiからなる群から選ばれたいずれか1以上であってアルマイト皮膜上に形成される金属薄膜と、Cu、Ag、Ni、及びAuからなる群から選ばれたいずれか1以上であって金属めっき層に接する金属薄膜とを有する請求項7に記載のアルミニウム回路基板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−102046(P2013−102046A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244674(P2011−244674)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(502444733)日軽金アクト株式会社 (107)

【出願人】(000004743)日本軽金属株式会社 (627)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(502444733)日軽金アクト株式会社 (107)

【出願人】(000004743)日本軽金属株式会社 (627)

【Fターム(参考)】

[ Back to top ]