オーステナイト系ステンレス鋼の半溶融成形方法

【課題】 固液共存状態のオーステナイト系ステンレス鋼材料を合金などの鋳型内へ注入して製品形状に半溶融成形する際に、欠陥の発生のない、高品質な製品を得るための最適固相率範囲を提供することができるオーステナイト系ステンレス鋼の半溶融成形方法を提供する。

【解決手段】 オーステナイト系ステンレス鋼の固体材料を加熱して固相と液相とが共存した半溶融材料とし、これを金型などの鋳型内に押出して成形する半溶融成形方法において、半溶融材料の固相率を70%以下、望ましくは50%以下にする。

【解決手段】 オーステナイト系ステンレス鋼の固体材料を加熱して固相と液相とが共存した半溶融材料とし、これを金型などの鋳型内に押出して成形する半溶融成形方法において、半溶融材料の固相率を70%以下、望ましくは50%以下にする。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、オーステナイト系ステンレス鋼の成形方法に関わり、固体材料を固相と液相が共存する領域まで加熱し、加圧成形して、最終製品に近い形状のものを製造する半溶融成形方法に関するものである。

【0002】

【従来の技術】一般的な金属材料の成形法として、固相状態の材料を成形する冷間、熱間の塑性加工と、液相状態の材料を成形する鋳造加工が行われている。鋳造加工の場合は、固体の金属材料を加熱して一旦液体の状態にした後、鋳型に流し込む方法なので、製品の形状に対する自由度が大きく、最終製品に近い形状のものを容易に製造することができるが、通常、製品には、凝固収縮による引け巣や割れ、溶存ガスによるピンホールなどの各種欠陥が発生する。また、製品の各部では冷却速度が異なるので、成分の偏析や、結晶粒の大きさの不均一が起こる。

【0003】このような鋳造加工の問題点を解決し、製品の品質を改善する目的で、金属の固液共存状態からの成形が行われている。すなわち、欠陥発生の原因となる液相の存在割合が少ないほど、凝固時の収縮量、ピンホールの発生、金属組織的な不均一さの発生などが少なく、製品は高品質になるからである。固液共存状態からの成形法には、液体状態から温度を下げてくる半凝固法と、固体状態から温度を上げてくる半溶融法がある。ここで、半凝固法の場合は、溶融した材料を攪拌しながら冷却し、一部を凝固させて固相を生じせしめ、その状態で鋳型内に加圧注入する方法が一般的であるのに対して、半溶融法の場合は、固体材料を加熱し、一部を溶融させて液相を生じせしめ、その状態で鋳型内に加圧注入するのが一般的である。したがって、半凝固法に比べて成形装置が簡単であるとともに、出発素材である固体材料の一部がそのまま残り、もとの固体材料の物性を維持できるという利点がある。

【0004】いずれの方法においても、成形の可否を決めるポイントは固相率である。固相率とは、固液共存状態にある材料における固相の占める体積の割合であり、固相率が高い場合は成形性が悪く、逆に固相率が低い場合は成形性は良いものの、液相が多いので、鋳造加工の場合のような欠陥の発生が起こりやすくなる。したがって、半凝固、半溶融成形法においては、成形に最適な固相率の範囲を見出すことが非常に重要である。

【0005】また、材料が異なれば、その液相線温度、固相線温度、高温での材料物性などのすべてが異なるので、材料毎に成形に最適な固相率範囲を見出す必要がある。成形が比較的容易な低融点金属材料については、これまでに、成形法に関する検討が多くなされており、Al合金では、固相と液相の存在比率に関する提案がなされた例がある。しかし、高融点金属材料であるオーステナイト系ステンレス鋼については殆ど検討された例がない。ボロン化合物を微細分散化した含ボロンオーステナイト系ステンレス鋼について、鋼塊や連鋳スラブを製造する場合の半凝固スラリーの固相率を定めた例はあるものの、一般的なオーステナイト系ステンレス鋼を素材として半溶融成形による部品製造の例は見当たらない。

【0006】これまでにオーステナイト系ステンレス鋼の半溶融成形の例がない理由は、成形の困難さにあると考えられる。オーステナイト系ステンレス鋼は融点が高く(液相線温度が約1470℃)、固液共存範囲(液相線温度と固相線温度の差)が狭い(約50〜60℃)。したがって、半溶融成形やダイキャストの分野で既に実績のあるAl合金、Mg合金などの低融点金属材料に比べて、金型(鋳型)に押し込まれた場合の温度降下が大きい。すなわち、金型による冷却速度が大きいので、半溶融材料は急速に流動性を失い凝固してしまい、金型に完全に充填されない事態も生じうる。ここで、金型温度を上げれば、凝固までの時間を遅らせることができるが、金型材質として一般に用いられている工具鋼の場合、高温強度上の問題から、その温度を300℃程度までしか上げることができない。

【0007】成形時の加圧力を大きくすれば半溶融材料の変形量が大きくなるので、金型への充填性は向上するが、金型の塑性変形や治具の損傷などを起こす可能性があるとともに、大きな型締め力を必要とするので、成形圧力を数(1/10)MPa(数kgf/cm2)より高くするのは好ましくない。このような状況の下で、オーステナイト系ステンレス鋼の半溶融成形を可能にする最適固相率範囲を提案することは大きな意義がある。

【0008】

【発明が解決しようとする課題】本発明では、固液共存状態のオーステナイト系ステンレス鋼材料を合金などの鋳型内へ注入して製品形状に半溶融成形する際に、欠陥の発生のない、高品質な製品を得るための最適固相率範囲を提供することができるオーステナイト系ステンレス鋼の半溶融成形方法を提供することを課題とする。

【0009】

【課題を解決するための手段】本発明の方法は、オーステナイト系ステンレス鋼材料の半溶融成形加工において、欠陥のない健全な製品を得るためには、固相率が重要なパラメータであるとの見地の下に見出されたものである。本件発明者らは、半溶融材料の加熱温度によって決まる固相率と金型への湯廻り性、および固相率と成形体の内部欠陥との関係について、実験による詳細な検討を行い、半溶融成形に最適な固相率範囲を見出した。

【0010】本発明では、固相率と温度の関係が線形であると仮定して導かれる一般的な下記の数式で、固相率を定義する。fS=(TL−T)÷(TL−TS)×100ここで、TS≦T≦TLであり、T≦TSではfS=1、TL≦TではfS=0である。fSは固相率を表す。TLは供試オーステナイト系ステンレス鋼材料の液相線温度、TSは供試オーステナイト系ステンレス鋼材料の固相線温度であり、いずれも予め熱分析などの手段によって求められる定数である。Tは成形直前の半溶融材料の温度であり、熱電対などを用いて、成形の工程において測定される値である。

【0011】本発明は、オーステナイト系ステンレス鋼の固体材料を加熱して固相と液相とが共存した半溶融材料とし、これを金型などの鋳型内に押出して成形する方法において、成形直前の半溶融材料の温度を測定し、この温度から求められる前記固相率が70%以下、望ましくは50%以下の状態で半溶融成形することを特徴とする方法である。

【0012】本件発明者は、実験による詳細な検討の結果、以下の知見を見出したものである。

■固相率が70%以上の場合は、半溶融材料の成形性が悪く、金型に完全に充填されない。

■固相率が70%以下の場合は、数(1/10)MPa(数kgf/cm2)以下の低い成形圧力で半溶融材料が変形し、金型に完全に充填される。

■固相率が50%以上の場合は、出発材料である固相がそのまま塊状になって成形体内部に残留し、組織が不均一であり、機械的特性に悪影響を及ぼす可能性がある。

■固相率が50%以下の場合は、成形性が極めて良好であり、数(1/10)MPa(数kgf/cm2)以下の低い成形圧力で半溶融材料が金型の隅部まで完全に充填され、かつ、均一な内部組織を有する成形体が得られる。

■固相率が0%で、材料全体が液相状態にある場合は、鋳造加工の場合と同様に、凝固収縮による引け巣や割れ、溶存ガスによるピンホールなどの各種欠陥が発生する。以上のように、オーステナイト系ステンレス鋼材料の半溶融成形加工において、湯廻り性が良く、欠陥の発生が少なく、また均一な組織を得ることができる固相率範囲は70%以下、望ましくは50%以下である。

【0013】

【発明の実施の形態】(供試材)代表的なオーステナイト系ステンレス鋼材料である市販のSUS304を半溶融成形に使用した。表1に本材料の組成と示差熱分析によって測定した液相線温度、固相線温度を示す。本材料から、直径30mm、長さ20mmの円柱状素材を加工し、半溶融成形に供した。

【表1】

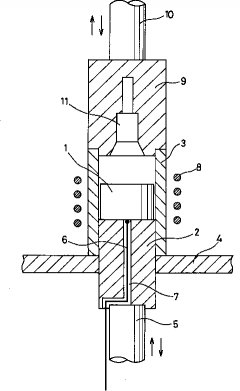

【0014】(成形装置)図1に半溶融成形に使用した装置の概略を示す。円柱状の半溶融成形用材料1は窒化珪素製ダイス2の上に設置され、これらは窒化珪素製筒状ホルダ3内に収納される。ここで、ダイス2は筒状ホルダ3に自在に摺動するように嵌合される構造になっており、ダイス2は下部加圧軸5に接続され、加圧プランジャの役目をする。筒状ホルダ3は、固相率が低くなった時の半溶融成形用材料1の自立を保持する役目と加圧成形時のシリンダの役目をする。熱電対6の先端は半溶融成形材料1の底面中心部にスポット溶接され、ダイス2の中心軸部に設けた穴7を通って配線される。熱源には20kw、4kHz の高周波誘導加熱装置を使用する。筒状ホルダ3の外周部に、加熱用コイル8が配置され、前記熱電対6で測定した温度を基に高周波出力を調整し、半溶融成形用材料1を加熱する。SKD61製の二つ割金型9が筒状ホルダ3の上に設置され、上部加圧軸10によって筒状ホルダ3に押し付けられている。半溶融成形用材料1を熱電対6の信号を基に加熱用コイル8で加熱し、成形が可能な所定の温度に到達、保持後、下部加圧軸5を作動させ、半溶融成形用材料1を金型9のキャビティ11内に押出すことで成形が行われる。

【0015】(固相率の求め方)半溶融成形実験のパラメータとなる半溶融材料1の固相率は熱電対6で測定した温度から求めた。ただし、本実施例のような方法で金属材料を加熱した場合、通常、材料全体を均一な温度にするのは困難であり、材料自体に温度分布が生じる。すなわち、図1の熱電対6で測定した温度は必ずしも半溶融成形用材料1を代表する温度にはならない可能性がある。そこで、図1の熱電対6をスポット溶接して測定した底面中心部の位置の温度と材料全体の平均温度との関係を求めた。予め図2に示すように、ダミーの加熱用材料に対して、図1の熱電対6をスポット溶接した位置aおよびその他の代表的位置b〜fに熱電対を配置した。このダミーを図1の半溶融成形用材料1の代わりに装置内に設置し、位置aの温度が所定の一定温度(以後、設定温度とよぶ)に保持するように高周波加熱した。この際の各位置の温度を測定し、測定値を次式に代入して材料全体の平均温度Tを算出した。

T={(Ta+Tb+Td+Te)÷4+(Tb+Tc+Te+Tf)÷4}÷2ここで、Ta、Tb、Tc、Td、Te、Tf はそれぞれ、位置a、b、c、d、e、fの温度である。設定温度すなわち、位置a(図1の熱電対6をスポット溶接した位置)の温度Taをパラメータとして変えた温度測定実験を行い、図3に示す設定温度Taと材料全体の平均温度Tとの関係を得た。

【0016】本図から、材料全体の平均温度Tは設定温度Ta の関数として最小自乗法で線形近似すると以下のように表されることがわかった。供試材の液相線温度である1469℃以下では、T=716+0.5126Ta供試材の液相線温度である1469℃以上では、T=Ta次に、材料全体の平均温度Tを次式に代入して、その温度に対応する固相率を求めた。この固相率は材料全体の平均固相率と見なしてよい。

fs=(TL−T)÷(TL−Ts)×100ここで、Ts≦T≦TLであり、T≦Tsではfs=1、TL≦Tではfs=0である。fsは固相率を表す。TLは供試SUS304の液相線温度1469℃、Tsは固相線温度1415℃である。TはTaの関数であるので、Taが決まれば、fS が決まることになる。

【0017】以上の方法によって、図1の熱電対6をスポット溶接した位置(図2のaの位置)の温度と材料全体の平均の固相率の関係が明らかになった。すなわち、図1の熱電対6をスポット溶接した位置(図2のaの位置)の温度を測定し、この温度がある一定の設定温度になるような加熱制御を行うことによって、半溶融成形用材料1を所望の固相率の状態にすることができる。

【0018】(実施例1)前記市販SUS304材料から加工した直径30mm、長さ20mmの素材を半溶融成形用材料1として筒状ホルダ内3にセットし、固相率が29%、すなわち、半溶融成形用材料1の平均温度が1453℃になるように、熱電対6の設定温度で1438℃になるまで加熱し、2分間温度保持した。この後、下部加圧軸5を作動させ、圧力9800N 、速度10mm/sの条件で半溶融成形用材料1を金型9のキャビティ11内に押出して半溶融成形を行った。冷却後、金型を分解して、成形体の外観を調査したところ、湯廻り不良、湯じわなどの表面欠陥発生は見られなかった。また、成形体を縦方向中心面で切断し、断面を研磨して、内部の状況を調査したところ、引け巣、ピンホールなどの内部欠陥の発生は見られなかった。

【0019】(その他の実施例および比較例)表2に固相率(具体的には、熱電対6で測定される温度が一定になるように設定した温度)を変えて同様の実験を行った結果を示す。欠陥の発生したものについては×印、欠陥の発生しなかったものにはついては○印で表す。また、表2中には実施例1についても併せて記載した。ここで、比較例1と実施例1〜4は成形前の素材が固相と液相の共存状態にあったものであり、比較例2,3は成形前の素材が液相の状態にあったものである。

【表2】

【0020】固相率84%の比較例1では、隅部に湯廻り不良を生じ、金型に完全に充填されなかった。これは、固相率84%の半溶融材料の塑性変形能が小さいためであると考えられる。ただし、実施例1の場合と同様に、その縦方向断面を調査したところ、成形体内部に欠陥は発生していなかった。固相率70%以下の固液共存領域にある半溶融材料を成形した実施例2〜4では、実施例1と同様に、表面欠陥、内部欠陥ともに発生は見られなかった。しかし、固相率50%以上70%以下の実施例3、実施例4では、出発材料である固相がそのまま数mm程度の大きさで塊状になって成形体内部に残留していた。このような組織の不均一は、成形体の機械的特性に悪影響を及ぼす可能性があると考えられる。

【0021】一方、全て液相状態で固相が存在しない材料を成形した比較例2,3では、金型に完全に充填し、良好な表面が得られたものの、その内部には、一般の鋳造品に発生すると同様の引け巣やピンホールが発生した。以上、本発明を実施例に基づき説明したが、本発明は実施例の方法に何ら制約を受けることがない。半溶融材料の平均の固相率を求める場合、加熱方法および治具の材質や構造の変更によって均熱性が向上し、半溶融材料の各位置での温度差が殆どない状態が得られるのであれば、代表的な1箇所のみを温度測定して、その結果から固相率を算出すれば良い。また、温度測定の方法としては、熱電対の代わりに放射温度計を使用してもよい。

【0022】

【発明の効果】以上説明したように、本発明によれば、固液共存状態のオーステナイト系ステンレス鋼材料を金型などの鋳型内へ注入して製品形状に半溶融成形する際に、本発明の固相率範囲にある固液共存状態のオーステナイト系ステンレス鋼材料は、流動性に優れるので、型内へ注入する際に、湯廻り不良、湯じわなどの欠陥を生じることがない。また、液相線を超えない温度領域にあるため、引け巣やピンホールなどの内部欠陥が殆ど生じない。

【図面の簡単な説明】

【図1】半溶融成形装置の一例を示す縦断側面図である。

【図2】温度測定位置を示す模式図である。

【図3】設定温度Taと材料全体の平均温度Tとの関係を示す図である。

【符号の説明】

1 半溶融成形用材料

2 ダイス

3 筒状ホルダ

4 台

5 下部加圧軸

6 熱電対

7 熱電対配線穴

8 加熱用コイル

9 金型

10 上部加圧軸

11 キャビティ

【0001】

【発明の属する技術分野】本発明は、オーステナイト系ステンレス鋼の成形方法に関わり、固体材料を固相と液相が共存する領域まで加熱し、加圧成形して、最終製品に近い形状のものを製造する半溶融成形方法に関するものである。

【0002】

【従来の技術】一般的な金属材料の成形法として、固相状態の材料を成形する冷間、熱間の塑性加工と、液相状態の材料を成形する鋳造加工が行われている。鋳造加工の場合は、固体の金属材料を加熱して一旦液体の状態にした後、鋳型に流し込む方法なので、製品の形状に対する自由度が大きく、最終製品に近い形状のものを容易に製造することができるが、通常、製品には、凝固収縮による引け巣や割れ、溶存ガスによるピンホールなどの各種欠陥が発生する。また、製品の各部では冷却速度が異なるので、成分の偏析や、結晶粒の大きさの不均一が起こる。

【0003】このような鋳造加工の問題点を解決し、製品の品質を改善する目的で、金属の固液共存状態からの成形が行われている。すなわち、欠陥発生の原因となる液相の存在割合が少ないほど、凝固時の収縮量、ピンホールの発生、金属組織的な不均一さの発生などが少なく、製品は高品質になるからである。固液共存状態からの成形法には、液体状態から温度を下げてくる半凝固法と、固体状態から温度を上げてくる半溶融法がある。ここで、半凝固法の場合は、溶融した材料を攪拌しながら冷却し、一部を凝固させて固相を生じせしめ、その状態で鋳型内に加圧注入する方法が一般的であるのに対して、半溶融法の場合は、固体材料を加熱し、一部を溶融させて液相を生じせしめ、その状態で鋳型内に加圧注入するのが一般的である。したがって、半凝固法に比べて成形装置が簡単であるとともに、出発素材である固体材料の一部がそのまま残り、もとの固体材料の物性を維持できるという利点がある。

【0004】いずれの方法においても、成形の可否を決めるポイントは固相率である。固相率とは、固液共存状態にある材料における固相の占める体積の割合であり、固相率が高い場合は成形性が悪く、逆に固相率が低い場合は成形性は良いものの、液相が多いので、鋳造加工の場合のような欠陥の発生が起こりやすくなる。したがって、半凝固、半溶融成形法においては、成形に最適な固相率の範囲を見出すことが非常に重要である。

【0005】また、材料が異なれば、その液相線温度、固相線温度、高温での材料物性などのすべてが異なるので、材料毎に成形に最適な固相率範囲を見出す必要がある。成形が比較的容易な低融点金属材料については、これまでに、成形法に関する検討が多くなされており、Al合金では、固相と液相の存在比率に関する提案がなされた例がある。しかし、高融点金属材料であるオーステナイト系ステンレス鋼については殆ど検討された例がない。ボロン化合物を微細分散化した含ボロンオーステナイト系ステンレス鋼について、鋼塊や連鋳スラブを製造する場合の半凝固スラリーの固相率を定めた例はあるものの、一般的なオーステナイト系ステンレス鋼を素材として半溶融成形による部品製造の例は見当たらない。

【0006】これまでにオーステナイト系ステンレス鋼の半溶融成形の例がない理由は、成形の困難さにあると考えられる。オーステナイト系ステンレス鋼は融点が高く(液相線温度が約1470℃)、固液共存範囲(液相線温度と固相線温度の差)が狭い(約50〜60℃)。したがって、半溶融成形やダイキャストの分野で既に実績のあるAl合金、Mg合金などの低融点金属材料に比べて、金型(鋳型)に押し込まれた場合の温度降下が大きい。すなわち、金型による冷却速度が大きいので、半溶融材料は急速に流動性を失い凝固してしまい、金型に完全に充填されない事態も生じうる。ここで、金型温度を上げれば、凝固までの時間を遅らせることができるが、金型材質として一般に用いられている工具鋼の場合、高温強度上の問題から、その温度を300℃程度までしか上げることができない。

【0007】成形時の加圧力を大きくすれば半溶融材料の変形量が大きくなるので、金型への充填性は向上するが、金型の塑性変形や治具の損傷などを起こす可能性があるとともに、大きな型締め力を必要とするので、成形圧力を数(1/10)MPa(数kgf/cm2)より高くするのは好ましくない。このような状況の下で、オーステナイト系ステンレス鋼の半溶融成形を可能にする最適固相率範囲を提案することは大きな意義がある。

【0008】

【発明が解決しようとする課題】本発明では、固液共存状態のオーステナイト系ステンレス鋼材料を合金などの鋳型内へ注入して製品形状に半溶融成形する際に、欠陥の発生のない、高品質な製品を得るための最適固相率範囲を提供することができるオーステナイト系ステンレス鋼の半溶融成形方法を提供することを課題とする。

【0009】

【課題を解決するための手段】本発明の方法は、オーステナイト系ステンレス鋼材料の半溶融成形加工において、欠陥のない健全な製品を得るためには、固相率が重要なパラメータであるとの見地の下に見出されたものである。本件発明者らは、半溶融材料の加熱温度によって決まる固相率と金型への湯廻り性、および固相率と成形体の内部欠陥との関係について、実験による詳細な検討を行い、半溶融成形に最適な固相率範囲を見出した。

【0010】本発明では、固相率と温度の関係が線形であると仮定して導かれる一般的な下記の数式で、固相率を定義する。fS=(TL−T)÷(TL−TS)×100ここで、TS≦T≦TLであり、T≦TSではfS=1、TL≦TではfS=0である。fSは固相率を表す。TLは供試オーステナイト系ステンレス鋼材料の液相線温度、TSは供試オーステナイト系ステンレス鋼材料の固相線温度であり、いずれも予め熱分析などの手段によって求められる定数である。Tは成形直前の半溶融材料の温度であり、熱電対などを用いて、成形の工程において測定される値である。

【0011】本発明は、オーステナイト系ステンレス鋼の固体材料を加熱して固相と液相とが共存した半溶融材料とし、これを金型などの鋳型内に押出して成形する方法において、成形直前の半溶融材料の温度を測定し、この温度から求められる前記固相率が70%以下、望ましくは50%以下の状態で半溶融成形することを特徴とする方法である。

【0012】本件発明者は、実験による詳細な検討の結果、以下の知見を見出したものである。

【0013】

【発明の実施の形態】(供試材)代表的なオーステナイト系ステンレス鋼材料である市販のSUS304を半溶融成形に使用した。表1に本材料の組成と示差熱分析によって測定した液相線温度、固相線温度を示す。本材料から、直径30mm、長さ20mmの円柱状素材を加工し、半溶融成形に供した。

【表1】

【0014】(成形装置)図1に半溶融成形に使用した装置の概略を示す。円柱状の半溶融成形用材料1は窒化珪素製ダイス2の上に設置され、これらは窒化珪素製筒状ホルダ3内に収納される。ここで、ダイス2は筒状ホルダ3に自在に摺動するように嵌合される構造になっており、ダイス2は下部加圧軸5に接続され、加圧プランジャの役目をする。筒状ホルダ3は、固相率が低くなった時の半溶融成形用材料1の自立を保持する役目と加圧成形時のシリンダの役目をする。熱電対6の先端は半溶融成形材料1の底面中心部にスポット溶接され、ダイス2の中心軸部に設けた穴7を通って配線される。熱源には20kw、4kHz の高周波誘導加熱装置を使用する。筒状ホルダ3の外周部に、加熱用コイル8が配置され、前記熱電対6で測定した温度を基に高周波出力を調整し、半溶融成形用材料1を加熱する。SKD61製の二つ割金型9が筒状ホルダ3の上に設置され、上部加圧軸10によって筒状ホルダ3に押し付けられている。半溶融成形用材料1を熱電対6の信号を基に加熱用コイル8で加熱し、成形が可能な所定の温度に到達、保持後、下部加圧軸5を作動させ、半溶融成形用材料1を金型9のキャビティ11内に押出すことで成形が行われる。

【0015】(固相率の求め方)半溶融成形実験のパラメータとなる半溶融材料1の固相率は熱電対6で測定した温度から求めた。ただし、本実施例のような方法で金属材料を加熱した場合、通常、材料全体を均一な温度にするのは困難であり、材料自体に温度分布が生じる。すなわち、図1の熱電対6で測定した温度は必ずしも半溶融成形用材料1を代表する温度にはならない可能性がある。そこで、図1の熱電対6をスポット溶接して測定した底面中心部の位置の温度と材料全体の平均温度との関係を求めた。予め図2に示すように、ダミーの加熱用材料に対して、図1の熱電対6をスポット溶接した位置aおよびその他の代表的位置b〜fに熱電対を配置した。このダミーを図1の半溶融成形用材料1の代わりに装置内に設置し、位置aの温度が所定の一定温度(以後、設定温度とよぶ)に保持するように高周波加熱した。この際の各位置の温度を測定し、測定値を次式に代入して材料全体の平均温度Tを算出した。

T={(Ta+Tb+Td+Te)÷4+(Tb+Tc+Te+Tf)÷4}÷2ここで、Ta、Tb、Tc、Td、Te、Tf はそれぞれ、位置a、b、c、d、e、fの温度である。設定温度すなわち、位置a(図1の熱電対6をスポット溶接した位置)の温度Taをパラメータとして変えた温度測定実験を行い、図3に示す設定温度Taと材料全体の平均温度Tとの関係を得た。

【0016】本図から、材料全体の平均温度Tは設定温度Ta の関数として最小自乗法で線形近似すると以下のように表されることがわかった。供試材の液相線温度である1469℃以下では、T=716+0.5126Ta供試材の液相線温度である1469℃以上では、T=Ta次に、材料全体の平均温度Tを次式に代入して、その温度に対応する固相率を求めた。この固相率は材料全体の平均固相率と見なしてよい。

fs=(TL−T)÷(TL−Ts)×100ここで、Ts≦T≦TLであり、T≦Tsではfs=1、TL≦Tではfs=0である。fsは固相率を表す。TLは供試SUS304の液相線温度1469℃、Tsは固相線温度1415℃である。TはTaの関数であるので、Taが決まれば、fS が決まることになる。

【0017】以上の方法によって、図1の熱電対6をスポット溶接した位置(図2のaの位置)の温度と材料全体の平均の固相率の関係が明らかになった。すなわち、図1の熱電対6をスポット溶接した位置(図2のaの位置)の温度を測定し、この温度がある一定の設定温度になるような加熱制御を行うことによって、半溶融成形用材料1を所望の固相率の状態にすることができる。

【0018】(実施例1)前記市販SUS304材料から加工した直径30mm、長さ20mmの素材を半溶融成形用材料1として筒状ホルダ内3にセットし、固相率が29%、すなわち、半溶融成形用材料1の平均温度が1453℃になるように、熱電対6の設定温度で1438℃になるまで加熱し、2分間温度保持した。この後、下部加圧軸5を作動させ、圧力9800N 、速度10mm/sの条件で半溶融成形用材料1を金型9のキャビティ11内に押出して半溶融成形を行った。冷却後、金型を分解して、成形体の外観を調査したところ、湯廻り不良、湯じわなどの表面欠陥発生は見られなかった。また、成形体を縦方向中心面で切断し、断面を研磨して、内部の状況を調査したところ、引け巣、ピンホールなどの内部欠陥の発生は見られなかった。

【0019】(その他の実施例および比較例)表2に固相率(具体的には、熱電対6で測定される温度が一定になるように設定した温度)を変えて同様の実験を行った結果を示す。欠陥の発生したものについては×印、欠陥の発生しなかったものにはついては○印で表す。また、表2中には実施例1についても併せて記載した。ここで、比較例1と実施例1〜4は成形前の素材が固相と液相の共存状態にあったものであり、比較例2,3は成形前の素材が液相の状態にあったものである。

【表2】

【0020】固相率84%の比較例1では、隅部に湯廻り不良を生じ、金型に完全に充填されなかった。これは、固相率84%の半溶融材料の塑性変形能が小さいためであると考えられる。ただし、実施例1の場合と同様に、その縦方向断面を調査したところ、成形体内部に欠陥は発生していなかった。固相率70%以下の固液共存領域にある半溶融材料を成形した実施例2〜4では、実施例1と同様に、表面欠陥、内部欠陥ともに発生は見られなかった。しかし、固相率50%以上70%以下の実施例3、実施例4では、出発材料である固相がそのまま数mm程度の大きさで塊状になって成形体内部に残留していた。このような組織の不均一は、成形体の機械的特性に悪影響を及ぼす可能性があると考えられる。

【0021】一方、全て液相状態で固相が存在しない材料を成形した比較例2,3では、金型に完全に充填し、良好な表面が得られたものの、その内部には、一般の鋳造品に発生すると同様の引け巣やピンホールが発生した。以上、本発明を実施例に基づき説明したが、本発明は実施例の方法に何ら制約を受けることがない。半溶融材料の平均の固相率を求める場合、加熱方法および治具の材質や構造の変更によって均熱性が向上し、半溶融材料の各位置での温度差が殆どない状態が得られるのであれば、代表的な1箇所のみを温度測定して、その結果から固相率を算出すれば良い。また、温度測定の方法としては、熱電対の代わりに放射温度計を使用してもよい。

【0022】

【発明の効果】以上説明したように、本発明によれば、固液共存状態のオーステナイト系ステンレス鋼材料を金型などの鋳型内へ注入して製品形状に半溶融成形する際に、本発明の固相率範囲にある固液共存状態のオーステナイト系ステンレス鋼材料は、流動性に優れるので、型内へ注入する際に、湯廻り不良、湯じわなどの欠陥を生じることがない。また、液相線を超えない温度領域にあるため、引け巣やピンホールなどの内部欠陥が殆ど生じない。

【図面の簡単な説明】

【図1】半溶融成形装置の一例を示す縦断側面図である。

【図2】温度測定位置を示す模式図である。

【図3】設定温度Taと材料全体の平均温度Tとの関係を示す図である。

【符号の説明】

1 半溶融成形用材料

2 ダイス

3 筒状ホルダ

4 台

5 下部加圧軸

6 熱電対

7 熱電対配線穴

8 加熱用コイル

9 金型

10 上部加圧軸

11 キャビティ

【特許請求の範囲】

【請求項1】 オーステナイト系ステンレス鋼の固体材料を加熱して固相と液相とが共存した半溶融材料とし、これを金型などの鋳型内に押出して成形する半溶融成形方法において、半溶融材料の固相率を70%以下、望ましくは50%以下にすることを特徴とする方法。

【請求項1】 オーステナイト系ステンレス鋼の固体材料を加熱して固相と液相とが共存した半溶融材料とし、これを金型などの鋳型内に押出して成形する半溶融成形方法において、半溶融材料の固相率を70%以下、望ましくは50%以下にすることを特徴とする方法。

【図2】

【図3】

【図1】

【図3】

【図1】

【公開番号】特開2001−198661(P2001−198661A)

【公開日】平成13年7月24日(2001.7.24)

【国際特許分類】

【出願番号】特願2000−5000(P2000−5000)

【出願日】平成12年1月13日(2000.1.13)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【上記1名の代理人】

【識別番号】100091498

【弁理士】

【氏名又は名称】渡邉 勇 (外1名)

【出願人】(301000011)経済産業省産業技術総合研究所長 (7)

【上記1名の復代理人】

【識別番号】100091498

【弁理士】

【氏名又は名称】渡邉 勇 (外1名)

【公開日】平成13年7月24日(2001.7.24)

【国際特許分類】

【出願日】平成12年1月13日(2000.1.13)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【上記1名の代理人】

【識別番号】100091498

【弁理士】

【氏名又は名称】渡邉 勇 (外1名)

【出願人】(301000011)経済産業省産業技術総合研究所長 (7)

【上記1名の復代理人】

【識別番号】100091498

【弁理士】

【氏名又は名称】渡邉 勇 (外1名)

[ Back to top ]