オートテンショナ

【課題】弾性体と摩擦部材の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることである。

【解決手段】板ばね5の折り曲げ部5aを、挟持されるコイルばね係止部としての回動部材3の螺旋段差面9aとコイルばね4の端面とに、挟持領域の全長に渡って接触させることにより、回動部材3の回動によって、折り曲げ部5aが螺旋段差面9aやコイルばね4の端面から押圧されても、折り曲げ部5aの基端部に大きな曲げ応力が発生しないようにするとともに、折り曲げ部5a近傍の円弧部が外径側の摩擦部材6に局所的に強く押圧されないようにし、板ばね5と摩擦部材6の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上できるようにした。

【解決手段】板ばね5の折り曲げ部5aを、挟持されるコイルばね係止部としての回動部材3の螺旋段差面9aとコイルばね4の端面とに、挟持領域の全長に渡って接触させることにより、回動部材3の回動によって、折り曲げ部5aが螺旋段差面9aやコイルばね4の端面から押圧されても、折り曲げ部5aの基端部に大きな曲げ応力が発生しないようにするとともに、折り曲げ部5a近傍の円弧部が外径側の摩擦部材6に局所的に強く押圧されないようにし、板ばね5と摩擦部材6の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上できるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伝動ベルトの張力を調整するオートテンショナに関する。

【背景技術】

【0002】

自動車の補機駆動システム等における伝動ベルトの張力を調整するオートテンショナには、固定部材に設けた第1円筒部と、固定部材に回動自在に支持され、ベルトが巻き掛けられるプーリが取り付けられる回動部材に設けた第2円筒部とを、同軸上で径方向の内外にラップさせ、これらの円筒部の内径側に収容したコイルばねの一端側を固定部材に、他端側を回動部材に係止して、回動部材を一方向に回動付勢するとともに、一端側に折り曲げ部を形成した円弧状の板ばね等の弾性体を、内側にラップされた内側円筒部の内周面に沿って延在させて他端側を自由端とし、一端側の折り曲げ部を、内側円筒部を備えない側の固定部材または回動部材のコイルばね係止部とコイルばねの端面との間に挟持して、この円弧状の弾性体と内側円筒部の内周面との間に摩擦部材を介在させ、内側円筒部の内周側に縮径して組み込まれた弾性体の弾性復元力によって、摩擦部材を内側円筒部の内周面に押圧するようにしたものがある(例えば、特許文献1、2参照)。

【0003】

この種のオートテンショナは、回動部材が、ベルト張力を下げるベルト弛み方向に回動する場合と、ベルト張力を高めるベルト張り方向に回動する場合とで、摩擦部材と内側円筒部の内周面との間に発生する摩擦力を異ならせて、回動部材の回動方向に対して非対称ダンピング特性を持たせることができる。すなわち、ベルト弛み方向では摩擦力を大きくしてダンピングを強くすることにより、伝動ベルトの急激な張力の低下による弦振動を防止することができ、ベルト張り方向では摩擦力を小さくてダンピングを弱くすることにより、低下した伝動ベルトの張力を速やかに回復させることができる。

【0004】

特許文献2に記載されたものでは、弾性体に摩擦部材を周方向へ相対移動不能に結合して、弾性体に対する摩擦部材の周方向へのずれを防止し、摩擦部材と内側円筒部の内周面との間の摩擦力を確実に確保するとともに、弾性体の配設状態を安定させて、摩擦部材の偏摩耗を抑制できるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−97898号公報

【特許文献2】特開2010−112549号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1、2に記載された非対称ダンピング特性を有する従来のオートテンショナでは、図8(a)に示すように、必須部品である弾性体としての板ばね5の一端側に折り曲げ部5aを形成する際に、円弧状の板ばね5を開放した状態で、板ばね5をオートテンショナに組み込む前に、折り曲げ部5aの先端を円弧中心に向けて折り曲げるようにしている。

【0007】

図8(b)に示すように、円弧状の板ばね5を縮径して、摩擦部材6と一緒に内側円筒部50の内周側に組み込むと、縮径された板ばね5の折り曲げ部5aが、オートテンショナの軸中心、すなわち、内側円筒部50の軸中心Oを向く方向から少し傾き、固定部材または回動部材のコイルばね係止部51とコイルばね4の端面で挟持される折り曲げ部5aが、対角線上にある先端側のP点と基端側のQ点との2点でこれらの挟持面と接触する。なお、図8(b)は説明を分かりやすくするために、折り曲げ部5aの傾きを誇張して示しており、実際の傾きは、小さな図面では判別できない程度のものもある。

【0008】

このため、回動部材の回動によって、折り曲げ部5aがコイルばね係止部51側またはコイルばね4側から押圧されると、折り曲げ部5aの基端部に大きな曲げ応力が発生し、板ばね5の寿命が短くなる問題がある。また、折り曲げ部5aがコイルばね係止部51側から押圧される場合は、板ばね5の折り曲げ部5a近傍の円弧部が、外径側の摩擦部材6に局所的に強く押し付けられ、内側円筒部50と接触する摩擦部材6が局所的に摩耗したり、破損したりして、摩擦部材6の寿命も短くなる。

【0009】

そこで、本発明の課題は、弾性体と摩擦部材の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明は、固定部材に設けた第1円筒部と、前記固定部材に回動自在に支持され、ベルトが巻き掛けられるプーリが取り付けられる回動部材に設けた第2円筒部とを、同軸上で径方向の内外にラップさせ、これらの円筒部の内径側に収容したコイルばねの一端側を前記固定部材に、他端側を前記回動部材に係止して回動部材を一方向に回動付勢し、一端側に内向きの折り曲げ部を形成した円弧状の弾性体を、前記第1円筒部と第2円筒部のうちの内側にラップされた方の内側円筒部の内周面に沿って延在させて他端側を自由端とし、前記一端側の折り曲げ部を、前記内側円筒部を備えない側の固定部材または回動部材の前記コイルばねを係止するコイルばね係止部と前記コイルばねの端面との間に挟持して、前記弾性体と前記内側円筒部の内周面との間に摩擦部材を介在させ、前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の弾性復元力によって、前記摩擦部材を前記内側円筒部の内周面に押圧するオートテンショナにおいて、前記弾性体の折り曲げ部を、前記挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させる構成を採用した。

【0011】

すなわち、弾性体の折り曲げ部を、挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させることにより、回動部材の回動によって、折り曲げ部がコイルばね係止部側やコイルばね側から押圧されても、折り曲げ部の基端部に大きな曲げ応力が発生しないようにするとともに、折り曲げ部近傍の円弧部が外径側の摩擦部材に局所的に強く押圧されないようにし、弾性体と摩擦部材の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることができるようにした。

【0012】

前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の折り曲げ部の先端は、前記内側円筒部の軸中心に向けるとよい。

【0013】

前記摩擦部材を、前記弾性体に周方向へ相対移動不能に結合することにより、弾性体に対する摩擦部材の周方向へのずれを防止し、摩擦部材と内側円筒部の内周面との間の摩擦力を確実に確保するとともに、弾性体の配設状態を安定させて、摩擦部材の偏摩耗も抑制することができる。

【発明の効果】

【0014】

本発明に係るオートテンショナは、弾性体の折り曲げ部を、挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させるようにしたので、弾性体と摩擦部材の寿命を延長して、弾性体と摩擦部材を必須部品とし、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることができる。

【図面の簡単な説明】

【0015】

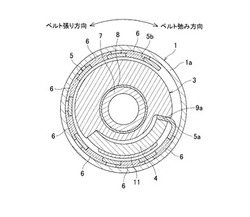

【図1】第1の実施形態のオートテンショナを示す縦断面図

【図2】図1のII−II線に沿った断面図

【図3】(a)、(b)は、それぞれ図2の板ばねをオートテンショナに組み込む前と後の状態を示す平面図

【図4】図2の板ばねの折り曲げ部基端での曲げ応力を計算した結果を示すグラフ

【図5】図2の摩擦部材の面圧分布を計算した結果を示すグラフ

【図6】第2の実施形態のオートテンショナを示す縦断面図

【図7】図6のVII−VII線に沿った断面図

【図8】(a)は従来の板ばねの折り曲げ部の形態を説明する平面図、(b)は(a)の弾性体をオートテンショナに組み込んだ状態を説明する断面図

【発明を実施するための形態】

【0016】

以下、図面に基づき、本発明の実施形態を説明する。図1乃至図3は、第1の実施形態を示す。このオートテンショナは、自動車エンジンのクランクシャフトの動力を補機に伝達する伝動ベルトの張力を調整するものであり、図1および図2に示すように、エンジンブロック(図示省略)に取り付けられる固定部材1に設けた第1円筒部1aと、固定部材1に回動自在に支持され、伝動ベルトが巻き掛けられるプーリ2が取り付けられる回動部材3に設けた第2円筒部3aとが、同軸上で径方向の内外にラップされ、これらの円筒部1a、3aの内径側に収容されたコイルばね4の一端側が固定部材1に、他端側が回動部材3に係止されて、回動部材3が一方向に回動付勢されている。

【0017】

この実施形態では、固定部材1の第1円筒部1aが内側にラップされた内側円筒部とされており、円弧状の弾性体としての板ばね5が第1円筒部1aの内周面に沿って延在して、一端側に内向きの折り曲げ部5aを形成され、他端側が自由端とされている。一端側の折り曲げ部5aは、内側円筒部を備えない側の回動部材3のコイルばね係止部とコイルばね4の端面との間に挟持されている。また、板ばね5と第1円筒部1aの内周面との間には摩擦部材6が介在し、第1円筒部1aの内周側に縮径して組み込まれた板ばね5の弾性復元力によって、摩擦部材6が第1円筒部1aの内周面に押圧されるようになっている。

【0018】

前記固定部材1は、先端側が回動部材3の第2円筒部3aの内側にラップする第1円筒部1aと、第1円筒部1aの内側に形成された内筒部1bと、第1円筒部1aと内筒部1bを連結する円環状の底壁部1cと、第1円筒部1aの外周面に形成されたエンジンブロック取り付け用のフランジ部1dとからなり、内筒部1bに軸部材7が内嵌固定されている。

【0019】

前記回動部材3は、第1円筒部1aの外側にラップされた第2円筒部3aと、第2円筒部3aの内側に形成された内筒部3bと、第2円筒部3aと内筒部3bを連結する円環状の底壁部3cと、プーリ2が取り付けられるプーリ支持部3dとからなり、内筒部3bがブッシュ8を介して、軸部材7に回動自在に支持されている。また、底壁部3cの内側面には、コイルばね4を沿わせる螺旋面9が形成され、この螺旋面9の周方向段差部に垂直に形成された螺旋段差面9aが、前記コイルばね係止部とされている。底壁部3cの外側面には、オートテンショナの内部をシールする膜状シール10が取付けられている。

【0020】

前記コイルばね4は、一端側が固定部材1の底壁部1c側に係止され、他端側が回動部材3のコイルばね係止部としての螺旋段差面9aに、板ばね5の折り曲げ部5aを介して係止されている。図示は省略するが、コイルばね4の一端側は、固定部材1の底壁部1cまたは内筒部1bに形成された溝や孔に嵌め込まれて係止されている。また、コイルばね4の他端側近傍には、外径側の摩擦部材6との間に、コイルばね4のコイル中心からの傾きを抑えるためのコイルばね支持部材11が配置されている。このコイルばね支持部材11は、後述する回動部材3の回動によってコイルばね4の他端側が螺旋段差面9aから押圧されるときに、外径側へ傾こうとするコイルばね4の他端側を摩擦部材6に支持し、そのコイル中心からの傾きを抑える。

【0021】

前記板ばね5は、円弧部の周方向に間隔を開けて複数の取付け孔5bが設けられており、これらの各取付け孔5bに、複数の円弧状の摩擦部材6が外径側から嵌め込まれて、周方向へ相対移動不能に結合されている。摩擦部材6はナイロン、ポリアセタール、ポリアリレート等の合成樹脂を主成分として形成されている。

【0022】

前記板ばね5の折り曲げ部5aは、図3(a)に示すように、オートテンショナに組み込まれる前に、オートテンショナの軸中心Oを通るX軸と平行にオフセットされるように内向きに折り曲げられ、図3(b)に示すように、オートテンショナに組み込まれたときに、軸中心Oを通るX軸上に位置するようになる。なお、摩擦部材6は、折り曲げ部5aを形成する前に、板ばね5に結合されている。したがって、図2に示したように、回動部材3のコイルばね係止部としての螺旋段差面9aとコイルばね4の端面との間に挟持される折り曲げ部5aは、挟持領域の全長に渡って螺旋段差面9aとコイルばね4の端面に接触する。

【0023】

以下に、図2に基づいて、上述したオートテンショナの作動を説明する。前記プーリ2に巻き掛けられる伝動ベルトの張力が増加した場合は、回動部材3がコイルばね4の付勢力に抗して時計回りのベルト弛み方向へ回動する。このとき、コイルばね4の端面と螺旋段差面9aに折り曲げ部5aを挟持された板ばね5も時計回りに回動するとともに、わずかに拡径変形する。このため、摩擦部材6を第1円筒部1aの内周面に押圧する力が大きくなって、これらの間の摩擦力が増大し、回動部材3のベルト弛み方向への回動が強いダンピングで減衰して、伝動ベルトの急激な張力の低下による弦振動を防止することができる。

【0024】

前記伝動ベルトの張力が減少した場合は、回動部材3がコイルばね4の付勢力によって反時計回りのベルト張り方向へ回動する。このとき、コイルばね4の端面と螺旋段差面9aに折り曲げ部5aを挟持された板ばね5も反時計回りに回動するとともに、わずかに縮径変形する。このため、摩擦部材6を第1円筒部1aの内周面に押圧する力が小さくなって、これらの間の摩擦力が減少し、回動部材3のベルト張り方向への回動には弱いダンピングしか作用せず、伝動ベルトの張力を速やかに回復させることができる。このように、このオートテンショナは、ベルト弛み方向とベルト張り方向で非対称ダンピング特性を有する。

【0025】

上述したように、前記板ばね5の折り曲げ部5aは、挟持領域の全長に渡って両側の挟持面である螺旋段差面9aとコイルばね4の端面に接触しているので、回動部材3のベルト弛み方向やベルト張り方向への回動によって、折り曲げ部5aが螺旋段差面9aやコイルばね4の端面から押圧されても、折り曲げ部5aの基端部に大きな曲げ応力が発生することはなく、また、折り曲げ部5aが螺旋段差面9a側から押圧されても、折り曲げ部近傍の円弧部が外径側の摩擦部材6に局所的に強く押し付けられることもない。

【実施例】

【0026】

実施例として、上述したように、板ばね5の折り曲げ部5aを挟持領域の全長に渡って両側の挟持面に接触させたオートテンショナを用意した。また、比較例として、実施例と同一寸法で、図8(b)に示したように、板ばね5の折り曲げ部5aを両側の挟持面に、対角線上にある先端側のP点と基端側のQ点との2点で接触させたオートテンショナも用意した。これらの実施例と比較例のオートテンショナについて、回動部材3を時計回りのベルト弛み方向へ回動させたときの、折り曲げ部5a基端の曲げR部での最大曲げ応力と、摩擦部材6の内側円筒部との面圧分布を、有限要素法を用いて計算した。

【0027】

図4のグラフは、前記曲げR部での最大曲げ応力の計算結果を示す。このグラフは、比較例の最大曲げ応力を100として、相対値で示す。この計算結果より、実施例の最大曲げ応力は比較例の約1/30となっており、実施例のものは最大曲げ応力を著しく低減して、板ばね5の寿命を大幅に延長できることが分かる。

【0028】

図5のグラフは、前記摩擦部材6の面圧分布の計算結果を示す。このグラフは、実施例の平均面圧を1として、相対値で示す。この計算結果より、実施例のものでは、摩擦部材6の面圧分布がほぼ一定の低い値となっているのに対して、比較例のものでは、折り曲げ部5a近傍の円弧部における摩擦部材6の面圧が、実施例の平均面圧の4倍強、その他の円弧部における摩擦部材6の面圧も1.3倍程度となっている。したがって、実施例のものは摩擦部材6の寿命も大幅に延長できることが分かる。

【0029】

図6および図7は、第2の実施形態を示す。このオートテンショナも、クランクシャフトの動力を補機に伝達する伝動ベルトの張力を調整するものであり、エンジンブロックに取り付けられる固定部材1、固定部材1に回動自在に支持された回動部材3、回動部材3を一方向に回動付勢するコイルばね4、前記板ばね5および前記摩擦部材6とからなる基本的な部品構成は、第1の実施形態のものと同じである。

【0030】

この実施形態では、前記回動部材3の第2円筒部3aが内側にラップされた内側円筒部とされており、第2円筒部3aの内周面に沿って延在する円弧状の板ばね5の一端側に形成された折り曲げ部5aが、内側円筒部を備えない側の固定部材1のコイルばね係止部とコイルばね4の端面との間に挟持されている。板ばね5と第2円筒部3aの間に介在する摩擦部材6は、縮径して組み込まれた板ばね5の弾性復元力によって、第2円筒部3aの内周面に押圧される。

【0031】

前記固定部材1は、回動部材3の第2円筒部3aの外側にラップする第1円筒部1aと、第1円筒部1aの内側に形成された内筒部1bと、第1円筒部1aと内筒部1bを連結する円環状の底壁部1cとからなり、内筒部1bに軸部材7が内嵌固定されている。また、底壁部1cの内側面には、コイルばね4を沿わせる螺旋面9が形成され、この螺旋面9の周方向段差部に垂直に形成された螺旋段差面9aが、前記コイルばね係止部とされている。

【0032】

前記回動部材3は、第1円筒部1aの内側に先端側がラップされた第2円筒部3aと、第2円筒部3aの内側に形成された内筒部3bと、第2円筒部3aと内筒部3bを連結する円環状の底壁部3cと、プーリ2が取り付けられるプーリ支持部3dとからなり、内筒部3bがブッシュ8を介して、軸部材7に回動自在に支持されている。底壁部3cの外側面には、オートテンショナの内部をシールする膜状シール10が取付けられている。

【0033】

前記コイルばね4は、一端側が回動部材3の底壁部3c側に係止され、他端側が固定部材1のコイルばね係止部としての螺旋段差面9aに、板ばね5の折り曲げ部5aを介して係止されている。図示は省略するが、コイルばね4の一端側は、回動部材3の底壁部3cまたは内筒部3bに形成された溝や孔に嵌め込まれて係止されている。

【0034】

前記板ばね5は、第1の実施形態のものと同様に、円弧部の他端側が自由端とされ、その周方向に間隔を開けて複数の取付け孔5bが設けられており、これらの各取付け孔5bに、複数の円弧状の摩擦部材6が外径側から嵌め込まれて、周方向へ相対移動不能に結合されている。また、板ばね5の折り曲げ部5aは、図7に示すように、第2円筒部3aの内周側に縮径されて組み込まれた状態で、先端が第2円筒部3aの軸中心、すなわちオートテンショナの軸中心に向けられるように、内向きに折り曲げられている。したがって、固定部材1のコイルばね係止部としての螺旋段差面9aとコイルばね4の端面との間に挟持される折り曲げ部5aは、挟持領域の全長に渡って螺旋段差面9aとコイルばね4の端面に接触している。

【0035】

以下に、図7に基づいて、上述したオートテンショナの作動を説明する。前記伝動ベルトの張力が増加した場合は、回動部材3が時計回りのベルト弛み方向へ回動する。このとき、折り曲げ部5aを固定部材1の螺旋段差面9aに固定された板ばね5によって、摩擦部材6が第2円筒部3aの内周面に強く押圧され、これらの間の摩擦力が増大して、回動部材3のベルト弛み方向への回動が強いダンピングで減衰する。

【0036】

前記伝動ベルトの張力が減少した場合は、回動部材3がコイルばね4の付勢力によって反時計回りのベルト張り方向へ回動する。このとき、折り曲げ部5aを螺旋段差面9aに固定された板ばね5による摩擦部材6の第2円筒部3aの内周面への押圧力が小さくなって、これらの間の摩擦力が減少し、回動部材3のベルト張り方向への回動には弱いダンピングしか作用しない。このように、このオートテンショナも、ベルト弛み方向とベルト張り方向で非対称ダンピング特性を有する。

【0037】

この実施形態でも、前記板ばね5の折り曲げ部5aは、挟持領域の全長に渡って両側の挟持面である螺旋段差面9aとコイルばね4の端面に接触しているので、回動部材3のベルト弛み方向やベルト張り方向への回動によって、折り曲げ部5aが螺旋段差面9aやコイルばね4の端面から押圧されても、折り曲げ部5aの基端部に大きな曲げ応力が発生することはなく、折り曲げ部近傍の円弧部が外径側の摩擦部材6に局所的に強く押し付けられることもない。

【0038】

上述した各実施形態では、自動車エンジンのクランクシャフトの動力を補機に伝達する伝動ベルトの張力を調整するものとしたが、本発明に係るオートテンショナは、他のベルト伝達機構の伝動ベルトの張力を調整するものにも採用することができる。

【符号の説明】

【0039】

1 固定部材

1a 第1円筒部

1b 内筒部

1c 底壁部

1d フランジ部

2 プーリ

3 回動部材

3a 第2円筒部

3b 内筒部

3c 底壁部

3d プーリ支持部

4 コイルばね

5 板ばね

5a 折り曲げ部

5b 取付け孔

6 摩擦部材

7 軸部材

8 ブッシュ

9 螺旋面

9a 螺旋段差面(コイルばね係止部)

10 膜状シール

11 コイルばね支持部材

【技術分野】

【0001】

本発明は、伝動ベルトの張力を調整するオートテンショナに関する。

【背景技術】

【0002】

自動車の補機駆動システム等における伝動ベルトの張力を調整するオートテンショナには、固定部材に設けた第1円筒部と、固定部材に回動自在に支持され、ベルトが巻き掛けられるプーリが取り付けられる回動部材に設けた第2円筒部とを、同軸上で径方向の内外にラップさせ、これらの円筒部の内径側に収容したコイルばねの一端側を固定部材に、他端側を回動部材に係止して、回動部材を一方向に回動付勢するとともに、一端側に折り曲げ部を形成した円弧状の板ばね等の弾性体を、内側にラップされた内側円筒部の内周面に沿って延在させて他端側を自由端とし、一端側の折り曲げ部を、内側円筒部を備えない側の固定部材または回動部材のコイルばね係止部とコイルばねの端面との間に挟持して、この円弧状の弾性体と内側円筒部の内周面との間に摩擦部材を介在させ、内側円筒部の内周側に縮径して組み込まれた弾性体の弾性復元力によって、摩擦部材を内側円筒部の内周面に押圧するようにしたものがある(例えば、特許文献1、2参照)。

【0003】

この種のオートテンショナは、回動部材が、ベルト張力を下げるベルト弛み方向に回動する場合と、ベルト張力を高めるベルト張り方向に回動する場合とで、摩擦部材と内側円筒部の内周面との間に発生する摩擦力を異ならせて、回動部材の回動方向に対して非対称ダンピング特性を持たせることができる。すなわち、ベルト弛み方向では摩擦力を大きくしてダンピングを強くすることにより、伝動ベルトの急激な張力の低下による弦振動を防止することができ、ベルト張り方向では摩擦力を小さくてダンピングを弱くすることにより、低下した伝動ベルトの張力を速やかに回復させることができる。

【0004】

特許文献2に記載されたものでは、弾性体に摩擦部材を周方向へ相対移動不能に結合して、弾性体に対する摩擦部材の周方向へのずれを防止し、摩擦部材と内側円筒部の内周面との間の摩擦力を確実に確保するとともに、弾性体の配設状態を安定させて、摩擦部材の偏摩耗を抑制できるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−97898号公報

【特許文献2】特開2010−112549号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1、2に記載された非対称ダンピング特性を有する従来のオートテンショナでは、図8(a)に示すように、必須部品である弾性体としての板ばね5の一端側に折り曲げ部5aを形成する際に、円弧状の板ばね5を開放した状態で、板ばね5をオートテンショナに組み込む前に、折り曲げ部5aの先端を円弧中心に向けて折り曲げるようにしている。

【0007】

図8(b)に示すように、円弧状の板ばね5を縮径して、摩擦部材6と一緒に内側円筒部50の内周側に組み込むと、縮径された板ばね5の折り曲げ部5aが、オートテンショナの軸中心、すなわち、内側円筒部50の軸中心Oを向く方向から少し傾き、固定部材または回動部材のコイルばね係止部51とコイルばね4の端面で挟持される折り曲げ部5aが、対角線上にある先端側のP点と基端側のQ点との2点でこれらの挟持面と接触する。なお、図8(b)は説明を分かりやすくするために、折り曲げ部5aの傾きを誇張して示しており、実際の傾きは、小さな図面では判別できない程度のものもある。

【0008】

このため、回動部材の回動によって、折り曲げ部5aがコイルばね係止部51側またはコイルばね4側から押圧されると、折り曲げ部5aの基端部に大きな曲げ応力が発生し、板ばね5の寿命が短くなる問題がある。また、折り曲げ部5aがコイルばね係止部51側から押圧される場合は、板ばね5の折り曲げ部5a近傍の円弧部が、外径側の摩擦部材6に局所的に強く押し付けられ、内側円筒部50と接触する摩擦部材6が局所的に摩耗したり、破損したりして、摩擦部材6の寿命も短くなる。

【0009】

そこで、本発明の課題は、弾性体と摩擦部材の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明は、固定部材に設けた第1円筒部と、前記固定部材に回動自在に支持され、ベルトが巻き掛けられるプーリが取り付けられる回動部材に設けた第2円筒部とを、同軸上で径方向の内外にラップさせ、これらの円筒部の内径側に収容したコイルばねの一端側を前記固定部材に、他端側を前記回動部材に係止して回動部材を一方向に回動付勢し、一端側に内向きの折り曲げ部を形成した円弧状の弾性体を、前記第1円筒部と第2円筒部のうちの内側にラップされた方の内側円筒部の内周面に沿って延在させて他端側を自由端とし、前記一端側の折り曲げ部を、前記内側円筒部を備えない側の固定部材または回動部材の前記コイルばねを係止するコイルばね係止部と前記コイルばねの端面との間に挟持して、前記弾性体と前記内側円筒部の内周面との間に摩擦部材を介在させ、前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の弾性復元力によって、前記摩擦部材を前記内側円筒部の内周面に押圧するオートテンショナにおいて、前記弾性体の折り曲げ部を、前記挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させる構成を採用した。

【0011】

すなわち、弾性体の折り曲げ部を、挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させることにより、回動部材の回動によって、折り曲げ部がコイルばね係止部側やコイルばね側から押圧されても、折り曲げ部の基端部に大きな曲げ応力が発生しないようにするとともに、折り曲げ部近傍の円弧部が外径側の摩擦部材に局所的に強く押圧されないようにし、弾性体と摩擦部材の寿命を延長して、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることができるようにした。

【0012】

前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の折り曲げ部の先端は、前記内側円筒部の軸中心に向けるとよい。

【0013】

前記摩擦部材を、前記弾性体に周方向へ相対移動不能に結合することにより、弾性体に対する摩擦部材の周方向へのずれを防止し、摩擦部材と内側円筒部の内周面との間の摩擦力を確実に確保するとともに、弾性体の配設状態を安定させて、摩擦部材の偏摩耗も抑制することができる。

【発明の効果】

【0014】

本発明に係るオートテンショナは、弾性体の折り曲げ部を、挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させるようにしたので、弾性体と摩擦部材の寿命を延長して、弾性体と摩擦部材を必須部品とし、非対称ダンピング特性を有するオートテンショナの耐久性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】第1の実施形態のオートテンショナを示す縦断面図

【図2】図1のII−II線に沿った断面図

【図3】(a)、(b)は、それぞれ図2の板ばねをオートテンショナに組み込む前と後の状態を示す平面図

【図4】図2の板ばねの折り曲げ部基端での曲げ応力を計算した結果を示すグラフ

【図5】図2の摩擦部材の面圧分布を計算した結果を示すグラフ

【図6】第2の実施形態のオートテンショナを示す縦断面図

【図7】図6のVII−VII線に沿った断面図

【図8】(a)は従来の板ばねの折り曲げ部の形態を説明する平面図、(b)は(a)の弾性体をオートテンショナに組み込んだ状態を説明する断面図

【発明を実施するための形態】

【0016】

以下、図面に基づき、本発明の実施形態を説明する。図1乃至図3は、第1の実施形態を示す。このオートテンショナは、自動車エンジンのクランクシャフトの動力を補機に伝達する伝動ベルトの張力を調整するものであり、図1および図2に示すように、エンジンブロック(図示省略)に取り付けられる固定部材1に設けた第1円筒部1aと、固定部材1に回動自在に支持され、伝動ベルトが巻き掛けられるプーリ2が取り付けられる回動部材3に設けた第2円筒部3aとが、同軸上で径方向の内外にラップされ、これらの円筒部1a、3aの内径側に収容されたコイルばね4の一端側が固定部材1に、他端側が回動部材3に係止されて、回動部材3が一方向に回動付勢されている。

【0017】

この実施形態では、固定部材1の第1円筒部1aが内側にラップされた内側円筒部とされており、円弧状の弾性体としての板ばね5が第1円筒部1aの内周面に沿って延在して、一端側に内向きの折り曲げ部5aを形成され、他端側が自由端とされている。一端側の折り曲げ部5aは、内側円筒部を備えない側の回動部材3のコイルばね係止部とコイルばね4の端面との間に挟持されている。また、板ばね5と第1円筒部1aの内周面との間には摩擦部材6が介在し、第1円筒部1aの内周側に縮径して組み込まれた板ばね5の弾性復元力によって、摩擦部材6が第1円筒部1aの内周面に押圧されるようになっている。

【0018】

前記固定部材1は、先端側が回動部材3の第2円筒部3aの内側にラップする第1円筒部1aと、第1円筒部1aの内側に形成された内筒部1bと、第1円筒部1aと内筒部1bを連結する円環状の底壁部1cと、第1円筒部1aの外周面に形成されたエンジンブロック取り付け用のフランジ部1dとからなり、内筒部1bに軸部材7が内嵌固定されている。

【0019】

前記回動部材3は、第1円筒部1aの外側にラップされた第2円筒部3aと、第2円筒部3aの内側に形成された内筒部3bと、第2円筒部3aと内筒部3bを連結する円環状の底壁部3cと、プーリ2が取り付けられるプーリ支持部3dとからなり、内筒部3bがブッシュ8を介して、軸部材7に回動自在に支持されている。また、底壁部3cの内側面には、コイルばね4を沿わせる螺旋面9が形成され、この螺旋面9の周方向段差部に垂直に形成された螺旋段差面9aが、前記コイルばね係止部とされている。底壁部3cの外側面には、オートテンショナの内部をシールする膜状シール10が取付けられている。

【0020】

前記コイルばね4は、一端側が固定部材1の底壁部1c側に係止され、他端側が回動部材3のコイルばね係止部としての螺旋段差面9aに、板ばね5の折り曲げ部5aを介して係止されている。図示は省略するが、コイルばね4の一端側は、固定部材1の底壁部1cまたは内筒部1bに形成された溝や孔に嵌め込まれて係止されている。また、コイルばね4の他端側近傍には、外径側の摩擦部材6との間に、コイルばね4のコイル中心からの傾きを抑えるためのコイルばね支持部材11が配置されている。このコイルばね支持部材11は、後述する回動部材3の回動によってコイルばね4の他端側が螺旋段差面9aから押圧されるときに、外径側へ傾こうとするコイルばね4の他端側を摩擦部材6に支持し、そのコイル中心からの傾きを抑える。

【0021】

前記板ばね5は、円弧部の周方向に間隔を開けて複数の取付け孔5bが設けられており、これらの各取付け孔5bに、複数の円弧状の摩擦部材6が外径側から嵌め込まれて、周方向へ相対移動不能に結合されている。摩擦部材6はナイロン、ポリアセタール、ポリアリレート等の合成樹脂を主成分として形成されている。

【0022】

前記板ばね5の折り曲げ部5aは、図3(a)に示すように、オートテンショナに組み込まれる前に、オートテンショナの軸中心Oを通るX軸と平行にオフセットされるように内向きに折り曲げられ、図3(b)に示すように、オートテンショナに組み込まれたときに、軸中心Oを通るX軸上に位置するようになる。なお、摩擦部材6は、折り曲げ部5aを形成する前に、板ばね5に結合されている。したがって、図2に示したように、回動部材3のコイルばね係止部としての螺旋段差面9aとコイルばね4の端面との間に挟持される折り曲げ部5aは、挟持領域の全長に渡って螺旋段差面9aとコイルばね4の端面に接触する。

【0023】

以下に、図2に基づいて、上述したオートテンショナの作動を説明する。前記プーリ2に巻き掛けられる伝動ベルトの張力が増加した場合は、回動部材3がコイルばね4の付勢力に抗して時計回りのベルト弛み方向へ回動する。このとき、コイルばね4の端面と螺旋段差面9aに折り曲げ部5aを挟持された板ばね5も時計回りに回動するとともに、わずかに拡径変形する。このため、摩擦部材6を第1円筒部1aの内周面に押圧する力が大きくなって、これらの間の摩擦力が増大し、回動部材3のベルト弛み方向への回動が強いダンピングで減衰して、伝動ベルトの急激な張力の低下による弦振動を防止することができる。

【0024】

前記伝動ベルトの張力が減少した場合は、回動部材3がコイルばね4の付勢力によって反時計回りのベルト張り方向へ回動する。このとき、コイルばね4の端面と螺旋段差面9aに折り曲げ部5aを挟持された板ばね5も反時計回りに回動するとともに、わずかに縮径変形する。このため、摩擦部材6を第1円筒部1aの内周面に押圧する力が小さくなって、これらの間の摩擦力が減少し、回動部材3のベルト張り方向への回動には弱いダンピングしか作用せず、伝動ベルトの張力を速やかに回復させることができる。このように、このオートテンショナは、ベルト弛み方向とベルト張り方向で非対称ダンピング特性を有する。

【0025】

上述したように、前記板ばね5の折り曲げ部5aは、挟持領域の全長に渡って両側の挟持面である螺旋段差面9aとコイルばね4の端面に接触しているので、回動部材3のベルト弛み方向やベルト張り方向への回動によって、折り曲げ部5aが螺旋段差面9aやコイルばね4の端面から押圧されても、折り曲げ部5aの基端部に大きな曲げ応力が発生することはなく、また、折り曲げ部5aが螺旋段差面9a側から押圧されても、折り曲げ部近傍の円弧部が外径側の摩擦部材6に局所的に強く押し付けられることもない。

【実施例】

【0026】

実施例として、上述したように、板ばね5の折り曲げ部5aを挟持領域の全長に渡って両側の挟持面に接触させたオートテンショナを用意した。また、比較例として、実施例と同一寸法で、図8(b)に示したように、板ばね5の折り曲げ部5aを両側の挟持面に、対角線上にある先端側のP点と基端側のQ点との2点で接触させたオートテンショナも用意した。これらの実施例と比較例のオートテンショナについて、回動部材3を時計回りのベルト弛み方向へ回動させたときの、折り曲げ部5a基端の曲げR部での最大曲げ応力と、摩擦部材6の内側円筒部との面圧分布を、有限要素法を用いて計算した。

【0027】

図4のグラフは、前記曲げR部での最大曲げ応力の計算結果を示す。このグラフは、比較例の最大曲げ応力を100として、相対値で示す。この計算結果より、実施例の最大曲げ応力は比較例の約1/30となっており、実施例のものは最大曲げ応力を著しく低減して、板ばね5の寿命を大幅に延長できることが分かる。

【0028】

図5のグラフは、前記摩擦部材6の面圧分布の計算結果を示す。このグラフは、実施例の平均面圧を1として、相対値で示す。この計算結果より、実施例のものでは、摩擦部材6の面圧分布がほぼ一定の低い値となっているのに対して、比較例のものでは、折り曲げ部5a近傍の円弧部における摩擦部材6の面圧が、実施例の平均面圧の4倍強、その他の円弧部における摩擦部材6の面圧も1.3倍程度となっている。したがって、実施例のものは摩擦部材6の寿命も大幅に延長できることが分かる。

【0029】

図6および図7は、第2の実施形態を示す。このオートテンショナも、クランクシャフトの動力を補機に伝達する伝動ベルトの張力を調整するものであり、エンジンブロックに取り付けられる固定部材1、固定部材1に回動自在に支持された回動部材3、回動部材3を一方向に回動付勢するコイルばね4、前記板ばね5および前記摩擦部材6とからなる基本的な部品構成は、第1の実施形態のものと同じである。

【0030】

この実施形態では、前記回動部材3の第2円筒部3aが内側にラップされた内側円筒部とされており、第2円筒部3aの内周面に沿って延在する円弧状の板ばね5の一端側に形成された折り曲げ部5aが、内側円筒部を備えない側の固定部材1のコイルばね係止部とコイルばね4の端面との間に挟持されている。板ばね5と第2円筒部3aの間に介在する摩擦部材6は、縮径して組み込まれた板ばね5の弾性復元力によって、第2円筒部3aの内周面に押圧される。

【0031】

前記固定部材1は、回動部材3の第2円筒部3aの外側にラップする第1円筒部1aと、第1円筒部1aの内側に形成された内筒部1bと、第1円筒部1aと内筒部1bを連結する円環状の底壁部1cとからなり、内筒部1bに軸部材7が内嵌固定されている。また、底壁部1cの内側面には、コイルばね4を沿わせる螺旋面9が形成され、この螺旋面9の周方向段差部に垂直に形成された螺旋段差面9aが、前記コイルばね係止部とされている。

【0032】

前記回動部材3は、第1円筒部1aの内側に先端側がラップされた第2円筒部3aと、第2円筒部3aの内側に形成された内筒部3bと、第2円筒部3aと内筒部3bを連結する円環状の底壁部3cと、プーリ2が取り付けられるプーリ支持部3dとからなり、内筒部3bがブッシュ8を介して、軸部材7に回動自在に支持されている。底壁部3cの外側面には、オートテンショナの内部をシールする膜状シール10が取付けられている。

【0033】

前記コイルばね4は、一端側が回動部材3の底壁部3c側に係止され、他端側が固定部材1のコイルばね係止部としての螺旋段差面9aに、板ばね5の折り曲げ部5aを介して係止されている。図示は省略するが、コイルばね4の一端側は、回動部材3の底壁部3cまたは内筒部3bに形成された溝や孔に嵌め込まれて係止されている。

【0034】

前記板ばね5は、第1の実施形態のものと同様に、円弧部の他端側が自由端とされ、その周方向に間隔を開けて複数の取付け孔5bが設けられており、これらの各取付け孔5bに、複数の円弧状の摩擦部材6が外径側から嵌め込まれて、周方向へ相対移動不能に結合されている。また、板ばね5の折り曲げ部5aは、図7に示すように、第2円筒部3aの内周側に縮径されて組み込まれた状態で、先端が第2円筒部3aの軸中心、すなわちオートテンショナの軸中心に向けられるように、内向きに折り曲げられている。したがって、固定部材1のコイルばね係止部としての螺旋段差面9aとコイルばね4の端面との間に挟持される折り曲げ部5aは、挟持領域の全長に渡って螺旋段差面9aとコイルばね4の端面に接触している。

【0035】

以下に、図7に基づいて、上述したオートテンショナの作動を説明する。前記伝動ベルトの張力が増加した場合は、回動部材3が時計回りのベルト弛み方向へ回動する。このとき、折り曲げ部5aを固定部材1の螺旋段差面9aに固定された板ばね5によって、摩擦部材6が第2円筒部3aの内周面に強く押圧され、これらの間の摩擦力が増大して、回動部材3のベルト弛み方向への回動が強いダンピングで減衰する。

【0036】

前記伝動ベルトの張力が減少した場合は、回動部材3がコイルばね4の付勢力によって反時計回りのベルト張り方向へ回動する。このとき、折り曲げ部5aを螺旋段差面9aに固定された板ばね5による摩擦部材6の第2円筒部3aの内周面への押圧力が小さくなって、これらの間の摩擦力が減少し、回動部材3のベルト張り方向への回動には弱いダンピングしか作用しない。このように、このオートテンショナも、ベルト弛み方向とベルト張り方向で非対称ダンピング特性を有する。

【0037】

この実施形態でも、前記板ばね5の折り曲げ部5aは、挟持領域の全長に渡って両側の挟持面である螺旋段差面9aとコイルばね4の端面に接触しているので、回動部材3のベルト弛み方向やベルト張り方向への回動によって、折り曲げ部5aが螺旋段差面9aやコイルばね4の端面から押圧されても、折り曲げ部5aの基端部に大きな曲げ応力が発生することはなく、折り曲げ部近傍の円弧部が外径側の摩擦部材6に局所的に強く押し付けられることもない。

【0038】

上述した各実施形態では、自動車エンジンのクランクシャフトの動力を補機に伝達する伝動ベルトの張力を調整するものとしたが、本発明に係るオートテンショナは、他のベルト伝達機構の伝動ベルトの張力を調整するものにも採用することができる。

【符号の説明】

【0039】

1 固定部材

1a 第1円筒部

1b 内筒部

1c 底壁部

1d フランジ部

2 プーリ

3 回動部材

3a 第2円筒部

3b 内筒部

3c 底壁部

3d プーリ支持部

4 コイルばね

5 板ばね

5a 折り曲げ部

5b 取付け孔

6 摩擦部材

7 軸部材

8 ブッシュ

9 螺旋面

9a 螺旋段差面(コイルばね係止部)

10 膜状シール

11 コイルばね支持部材

【特許請求の範囲】

【請求項1】

固定部材に設けた第1円筒部と、前記固定部材に回動自在に支持され、ベルトが巻き掛けられるプーリが取り付けられる回動部材に設けた第2円筒部とを、同軸上で径方向の内外にラップさせ、これらの円筒部の内径側に収容したコイルばねの一端側を前記固定部材に、他端側を前記回動部材に係止して回動部材を一方向に回動付勢し、一端側に内向きの折り曲げ部を形成した円弧状の弾性体を、前記第1円筒部と第2円筒部のうちの内側にラップされた方の内側円筒部の内周面に沿って延在させて他端側を自由端とし、前記一端側の折り曲げ部を、前記内側円筒部を備えない側の固定部材または回動部材の前記コイルばねを係止するコイルばね係止部と前記コイルばねの端面との間に挟持して、前記弾性体と前記内側円筒部の内周面との間に摩擦部材を介在させ、前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の弾性復元力によって、前記摩擦部材を前記内側円筒部の内周面に押圧するオートテンショナにおいて、前記弾性体の折り曲げ部を、前記挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させるようにしたことを特徴とするオートテンショナ。

【請求項2】

前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の折り曲げ部の先端を、前記内側円筒部の軸中心に向けた請求項1に記載のオートテンショナ。

【請求項3】

前記摩擦部材を、前記弾性体に周方向へ相対移動不能に結合した請求項1または2に記載のオートテンショナ。

【請求項1】

固定部材に設けた第1円筒部と、前記固定部材に回動自在に支持され、ベルトが巻き掛けられるプーリが取り付けられる回動部材に設けた第2円筒部とを、同軸上で径方向の内外にラップさせ、これらの円筒部の内径側に収容したコイルばねの一端側を前記固定部材に、他端側を前記回動部材に係止して回動部材を一方向に回動付勢し、一端側に内向きの折り曲げ部を形成した円弧状の弾性体を、前記第1円筒部と第2円筒部のうちの内側にラップされた方の内側円筒部の内周面に沿って延在させて他端側を自由端とし、前記一端側の折り曲げ部を、前記内側円筒部を備えない側の固定部材または回動部材の前記コイルばねを係止するコイルばね係止部と前記コイルばねの端面との間に挟持して、前記弾性体と前記内側円筒部の内周面との間に摩擦部材を介在させ、前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の弾性復元力によって、前記摩擦部材を前記内側円筒部の内周面に押圧するオートテンショナにおいて、前記弾性体の折り曲げ部を、前記挟持されるコイルばね係止部とコイルばねの端面とに、挟持領域の全長に渡って接触させるようにしたことを特徴とするオートテンショナ。

【請求項2】

前記内側円筒部の内周側に縮径して組み込まれた前記弾性体の折り曲げ部の先端を、前記内側円筒部の軸中心に向けた請求項1に記載のオートテンショナ。

【請求項3】

前記摩擦部材を、前記弾性体に周方向へ相対移動不能に結合した請求項1または2に記載のオートテンショナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−15166(P2013−15166A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146966(P2011−146966)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]