カプセルを用いた接着系アンカーの施工方法

【課題】アンカー施工時における内容物の飛散を抑制することが可能なカプセルを用いた接着系アンカーの施工方法を提供する。

【解決手段】外管2の内部で軸長方向に内管3が移動可能な二重管構造で構成され、内管内部には、無機系粉体材料Aが封入され、外管内部には、当該外管の容量よりも少ない封入量で、無機系粉体材料を硬化させる粘性硬化材Bが封入され、外管内部で、内管の軸長方向一端部3aが外管の軸長方向一端部2aとほぼ重なり合うことで、当該外管の軸長方向他端部2b側に外管内空隙部Yが生じるカプセル1を用い、カプセルを、コンクリート躯体5に形成したアンカー孔6内に、外管内空隙部が生じている外管の軸長方向他端部が孔底6aに位置するように収容し、カプセルを、アンカー孔内方へ挿入されるアンカー4で、内管と外管が重なり合っている外管の軸長方向一端部2a側から破砕して施工する。

【解決手段】外管2の内部で軸長方向に内管3が移動可能な二重管構造で構成され、内管内部には、無機系粉体材料Aが封入され、外管内部には、当該外管の容量よりも少ない封入量で、無機系粉体材料を硬化させる粘性硬化材Bが封入され、外管内部で、内管の軸長方向一端部3aが外管の軸長方向一端部2aとほぼ重なり合うことで、当該外管の軸長方向他端部2b側に外管内空隙部Yが生じるカプセル1を用い、カプセルを、コンクリート躯体5に形成したアンカー孔6内に、外管内空隙部が生じている外管の軸長方向他端部が孔底6aに位置するように収容し、カプセルを、アンカー孔内方へ挿入されるアンカー4で、内管と外管が重なり合っている外管の軸長方向一端部2a側から破砕して施工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンカー施工時における硬化剤等の内容物の飛散を抑制することが可能で、カプセルに封入されている内容物を所定の配合にて撹拌し練り混ぜることができ、十分かつ安定した引張耐力等のアンカー性能、そしてまた各所でバラツキのないアンカー性能を確保することができると共に、飛散による内容物のロスが低減されて、製品としてのカプセルのコストダウンを図ることができ、従って省資源化に寄与し得るカプセルを用いた接着系アンカーの施工方法に関する。

【背景技術】

【0002】

接着系アンカーを施工する際には、コンクリート躯体に予め所定の深さのアンカー孔を開け、アンカー孔内部に、接着剤を封入したガラス製等の破砕可能なカプセルを収容し、先端を鋭利に形成したロッド状のアンカーを、ハンマードリル等の施工工具を用いて、アンカー孔内へ向かって回転打撃してカプセルを破砕し接着剤を撹拌しながら強制的に埋め込み、接着剤の硬化でアンカーをコンクリート躯体に定着させるようにしている。

【0003】

接着系アンカーの施工に用いられるカプセルについては、特許文献1〜3が知られている。特許文献1の「ボルト固定用カートリッジ」は、破砕容易な外容器と該外容器に収容された破砕容易な内容器からなり、該外容器または該内容器のいずれか一方に無収縮剤を含有した急硬セメントが、他方に硬化剤が収容されているものである。

【0004】

特許文献2の「ボルト固着用無機カプセル」は、容器と該容器内に収容されたセメントと、該セメントとは隔離された硬化剤とからなるボルト固着用無機カプセルにおいて、前記セメントの粒度が0.01〜10mmの範囲にあるというものである。

【0005】

特許文献3の「アンカ固着用カプセル」は、未硬化接着剤を充填密封した内側カプセルと外側カプセルとの隙間に硬化剤を充填密封して硬化剤を未硬化樹脂の周囲に配置し、打込みの際に内側および外側カプセルが破壊したとき両者が直ちに均一に分散した状態で混和するようにしたものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公平2−29131号公報

【特許文献2】特開平4−55600号公報

【特許文献3】特開平5−39639号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

カプセルは、硬化剤等の内容物を充填した後、熔封することで製造されるため、上記各特許文献でも示されているように、熔封した端部側に空隙部が生じることが通例である。また、カプセルを、コンクリート躯体に穿設したアンカー孔にセットする際には、内容物が密実な端部側を孔底に向け、空隙部がある端部側をアンカー孔の入口側に向けるようにして挿入するのが一般的である。

【0008】

アンカー打設時にカプセルが破砕されると、入口側に向けている空隙部が自由空間となって、内容物がアンカー孔外方へ容易に飛散してしまうという課題があった。特に、外容器に硬化剤が充填されると共に、内容器にセメントなどの粉体が充填され、かつ粉体の充填高さが硬化剤の充填高さよりも高い場合には、内容物の飛散状況及び飛散量は顕著であった。

【0009】

カプセルには、粉体及び硬化剤が所定の配合となるように充填されているが、このように飛散が夥しい状況では、所定の配合とは異なる配合で内容物が撹拌され練り混ぜられることとなり、引張耐力等のアンカー性能が低下するおそれがあるばかりか、各所のアンカーごとで性能に大きなバラツキが生じるおそれがあるという問題があった。

【0010】

現状のカプセルの製造では、施工時に生じるロスを見込んで内容物の充填量を多めに設定している。内容物のロスを見込むことは材料コストが嵩むと共に、当該内容物を充填するカプセルの長さも長くなってコスト高となり、従ってまた省資源化に資することもできなかった。

【0011】

本発明は上記従来の課題に鑑みて創案されたものであって、アンカー施工時における内容物の飛散を抑制することが可能で、カプセルに封入されている内容物を所定の配合にて撹拌し練り混ぜることができ、十分かつ安定した引張耐力等のアンカー性能、そしてまた各所でバラツキのないアンカー性能を確保することができると共に、飛散による内容物のロスが低減されて、製品としてのカプセルのコストダウンを図ることができ、従って省資源化に寄与し得るカプセルを用いた接着系アンカーの施工方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明にかかるカプセルを用いた接着系アンカーの施工方法は、外管の内部で軸長方向に内管が移動可能な二重管構造で構成され、該内管内部には、無機系粉体材料が封入され、該外管内部には、当該外管の容量よりも少ない封入量で、無機系粉体材料を硬化させる粘性硬化材が封入され、該外管内部で、該内管の軸長方向一端部が該外管の軸長方向一端部とほぼ重なり合うことで、当該外管の軸長方向他端部側に外管内空隙部が生じるカプセルを用い、該カプセルを、コンクリート躯体に形成したアンカー孔内に、上記外管内空隙部が生じている上記外管の軸長方向他端部が孔底に位置するように収容し、上記カプセルを、上記アンカー孔内方へ挿入されるアンカーで、上記内管と上記外管が重なり合っている該外管の軸長方向一端部側から破砕し、上記カプセルを破砕することで上記アンカー孔内に充満する上記無機系粉体材料及び上記粘性硬化材による硬化作用で、上記アンカーを上記コンクリート躯体に定着するようにしたことを特徴とする。

【0013】

前記無機系粉体材料の前記内管内部への封入量は、当該封入量が該内管の容量よりも少ない場合に、該無機系粉体材料を該内管の軸長方向一端部側に寄せることで当該内管の軸長方向他端部側に生じる内管内空隙部が前記外管の軸長方向他端部から該外管の軸長方向に沿って前記アンカーの呼び径の寸法範囲内に納まるように設定されることを特徴とする。

【0014】

前記粘性硬化材の前記外管内部への封入量は、該外管の軸長方向に沿う前記外管内空隙部の長さ寸法が前記アンカーの呼び径以下の寸法となるように設定されることを特徴とする。

【0015】

前記アンカーには、前記アンカー孔内部から外部へ前記無機系粉体材料及び前記粘性硬化材が漏れ出すことを抑制する漏れ抑制具が取り付けられることを特徴とする。

【発明の効果】

【0016】

本発明にかかるカプセルを用いた接着系アンカーの施工方法にあっては、アンカー施工時における内容物の飛散を抑制することができ、カプセルに封入されている内容物を所定の配合にて撹拌し練り混ぜることができて、十分かつ安定した引張耐力等のアンカー性能、そしてまた各所でバラツキのないアンカー性能を確保することができると共に、飛散による内容物のロスが低減されて、製品としてのカプセルのコストダウンを図ることができ、従って省資源化に寄与することができる。

【図面の簡単な説明】

【0017】

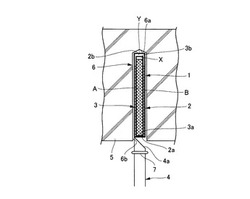

【図1】本発明にかかるカプセルを用いた接着系アンカーの施工方法の好適な一実施形態を示す、当該施工方法に適用されるカプセルの側断面図である。

【図2】本発明にかかるカプセルを用いた接着系アンカーの施工方法の好適な一実施形態における上向き施工の様子を示す側断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明にかかるカプセルを用いた接着系アンカーの施工方法の好適な一実施形態を、添付図面を参照して詳細に説明する。図1には、本実施形態のカプセルを用いた接着系アンカーの施工方法に適用されるカプセル1の側断面図が示されている。カプセル1は、中空筒体状の外管2と、外管2の内部に設けられる中空筒体状の内管3とから二重管構造で構成される。

【0019】

外管2及び内管3は共に、例えばガラス製など、破砕可能な材質で形成される。内管3は、その軸長方向の長さが外管2よりも短く、かつその外径寸法が外管2よりも細径で形成され、外管2の内部で当該外管2の軸長方向に移動可能に収容される。

【0020】

内管3は、その内部にセメントなどの無機系粉体材料Aを充填した後、熔封され、これにより内管3内部には、無機系粉体材料Aが封入される。無機系粉体材料Aの封入量は、内管3を立てるなどして、内管3の軸長方向一端部3a側に無機系粉体材料Aを寄せることにより、内管3の軸長方向他端部3b側に空隙部(以下、「内管内空隙部」という)Xが生じるように設定される。もちろん、無機系粉体材料Aの封入量は、内管3の容量一杯に設定するようにしてもよい。

【0021】

外管2は、その内部に内管3を挿入すると共に粘性硬化材Bを充填した後、熔封され、これにより外管2内部には、内管3が内蔵されると共に、粘性硬化材Bが封入される。粘性硬化材Bは例えば、水と砂などの骨材と増粘剤を混ぜ合わせて作成される。

【0022】

粘性硬化材Bの封入量は、外管2の容量よりも少なく設定される。本実施形態にあっては、粘性硬化材Bは、外管2を立てるなどして、外管2の軸長方向一端部2a側に内管3及び粘性硬化材Bを寄せ、内管3の軸長方向一端部3aが粘性硬化材Bを押し退けて外管2の軸長方向一端部2aとほぼ重なり合うことで、外管2の軸長方向他端部2bに空隙部(以下、「外管内空隙部」という)Yが生じる封入量に設定される。

【0023】

外管2に内蔵された内管3は、粘性硬化材Bの粘性によって外管2内部での移動が抑制され、動きにくくなっている。従って、例えばカプセル1を立てて保管して静置しておくなどすると、内管3は、無機系粉体材料Aを含むその重量で粘性硬化材Bを押し退けて外管2内を下降移動し、その軸長方向一端部3aがほぼ外管2の軸長方向一端部2aに当接した状態で安定する。もちろん、カプセル1を勢いよく振るなどすれば、内管3は移動し得る。

【0024】

粘性硬化材Bの外管2内への封入量はさらに詳しくは、後述するアンカー4の呼び径Dとの関係で、外管2の容量から内管3の体積を差し引いた上で、外管2を立てるなどして、外管2の軸長方向一端部2a側に内管3及び粘性硬化材Bを寄せることにより、外管2の軸長方向に沿う外管内空隙部Yの長さ寸法L1が、アンカー4の呼び径D以下の寸法となる量に設定される。

【0025】

無機系粉体材料Aの内管3内への封入量もさらに詳しくは、アンカー4の呼び径Dとの関係で、内管内空隙部Xが外管2の軸長方向他端部2b(外管内空隙部Y側)から外管2の軸長方向に沿って、アンカー4の呼び径Dの寸法範囲内に納まるように設定される(図1中、L2で示す)。

【0026】

さらに、粘性硬化材Bと無機系粉体材料Aの封入量の関係は、カプセル1を立てるなどして内管3と外管2とが重なり合うそれらの軸長方向一端部2a,3aを基準とした場合に、無機系粉体材料Aの高さ位置が、粘性硬化材Bの高さ位置よりも高くなるように設定される(図1中、L3で示す)。

【0027】

以上の設定条件によれば、外管内空隙部Yだけがあって内管内空隙部Xがない場合あるいは内管内空隙部X及び外管内空隙部Y双方がある場合のいずれにあっても、アンカー4の呼び径Dの範囲内に必ず空隙部X,Yが位置することになる。

【0028】

カプセル1は図2に示すように、コンクリート躯体5に予め形成されたアンカー孔6内に挿入される。図示例にあっては、カプセル1をアンカー孔6内に上向きに挿入する上向き施工の様子が示されている。カプセル1は、アンカー孔6に挿入する際、外管内空隙部Yが生じている外管2の軸長方向他端側2bが孔底6aに位置するように収容する。

【0029】

これにより、無機系粉体材料A及び粘性硬化材Bが密実であって、内管3と外管2とが重なり合っているこれら内管3及び外管2の軸長方向一端部2a,3a側がアンカー孔6の開口部6bに位置される。

【0030】

このようにしてカプセル1をアンカー孔6内に収容した後、アンカー4をアンカー孔6内へ挿入する。アンカー4は、回転もしくは回転と打撃によってアンカー孔6内へ押し込むために、そしてまたこの回転動作等によってアンカー孔6内に充満する無機系粉体材料Aと粘性硬化材Bとを強制的に撹拌し練り混ぜるために、ハンマードリルに取り付けられる。

【0031】

アンカー4は金属製であって、アンカー孔6の孔底6aからその開口部6bを介して、アンカー孔6の外部へ向かって突出する長さのロッド状に形成される。アンカー4の形態は、異形鉄筋等、特に限定されない。アンカー4の先端4aは、ハンマードリルの動作でカプセル1を破砕しかつ撹拌・練り混ぜを行うために、鋭利で練り混ぜに適した各種形状で形成される。

【0032】

アンカー4には、カプセル1から流出する無機系粉体材料Aや粘性硬化材Bがアンカー孔6内部から外部へ漏れ出すことを抑制する漏れ抑制具7が取り付けられる。漏れ抑制具7は、熱可塑性エラストマーや合成ゴム、天然ゴムなどの弾性を有する素材で、ロッド状のアンカー4に差し入れられるリング体に形成される。具体的には、Oリングなどが用いられる。なお、この漏れ抑制具7は、必要に応じて取り付ければよい。

【0033】

漏れ抑制具7の外形寸法は、アンカー孔6の開口部6bに係合されてコンクリート躯体5の表面に残置されるように、当該開口部6bの口径よりも大きく設定される。漏れ抑制具7とアンカー4とは、互いに密着しつつ両者の相対摺動が可能で、開口部6bに係合した漏れ抑制具7に対し、アンカー4をアンカー孔6内奥へ向かって挿入していくことができる。

【0034】

アンカー4をアンカー孔6内へ差し入れ、その回転作用もしくは回転・打撃作用でカプセル1を破砕する。カプセル1が破砕される際、まず外管2が破砕され、その直後に、外管2と重なり合っている内管3が破砕される。

【0035】

最初に外管2が破砕されることで粘性硬化材Bが流出し、この粘性硬化材Bは内管3の軸長方向一端部3a側周囲に、その粘性によって滞留する。粘性硬化材Bが滞留している状態で、内管3が破砕され、内管3から無機系粉体材料Aが流出する。流出した無機系粉体材料Aは、滞留している粘性硬化材Bに、その粘度も相俟って包み込まれることになり、その飛散が抑制され、カプセル1の破砕直後から適切な設計量での練り混ぜが行われる。

【0036】

アンカー4は、アンカー孔6の孔底6aに達するように挿入され、カプセル1から流出してアンカー孔6内に充満する無機系粉体材料A及び粘性硬化材Bから作成される均質で良質なモルタルの硬化作用によって、コンクリート躯体5に定着される。

【0037】

上記実施形態にあっては、上向き施工を図示して説明したが、図2を90°回転することで理解される横向き施工や、180°回転することによって理解される下向き施工であっても、同様に施工することができる。

【0038】

表1には上向き施工におけるアンカーの引張実験の結果が、表2には横向き施工における同実験の結果が、表3には下向き施工における同実験の結果がそれぞれ示されている。これら引張実験では、材質がSD345,呼び径D16のアンカー4を用いると共に、カプセル1として、ガラス製内管3内に無機系粉体材料Aとしてセメント粉体11g(内管内高さ100〜110mm)を封入し、ガラス製外管2内に粘性硬化材Bとして増粘浸水骨材12.6g(外管内高さ90〜100mm)を封入したものを用いた。

【0039】

また、各表中、アンカーの欄には「呼び径(D16)」が、孔径の欄には「アンカー孔の孔径(φ20)」が、埋込み長の欄には「アンカーの埋め込み長さ(130mm)」が、ガラス管の欄には「施工タイプ」が示されている。「逆向きOリング」とは、外管内空隙部Yを孔底6aに向け(本発明)かつアンカー4に漏れ抑制具7としてOリングを装着したタイプ、「通常向き」とは、外管内空隙部Yをアンカー孔6の開口部6bに向けたタイプ(従来例)、「逆向き」とは、外管内空隙部Yを孔底6aに向けたタイプ(本発明)である。

【0040】

また、材令の欄には、アンカー打設から実験までの日数、即ち「接着剤(無機系粉体材料及び粘性硬化材)の材令日数(7日)」が示されていると共に、本引張実験の結果として、アンカーの最大引張荷重(単位:kN)が「Pmax」の欄に、同条件下におけるアンカーの最大引張荷重の平均値(単位:kN)が「Pave」の欄にそれぞれ示されている。

【0041】

【表1】

【0042】

上向き施工における引張実験の結果を示す表1を参照すると、「逆向きOリング」は、最も高い耐力(Pave=103.4)が得られ、「Pmax」を比較すると、性能のバラツキも小さい(10.7=107.6−96.9)ことが窺える。「逆向き」は、もっともバラツキが小さく(8.3=102.1−93.8)、安定した性能が得られている。「通常向き」は、バラツキが大きく(16.7=103.5−86.8)、耐力も各施工タイプの中で最も低い(Pave=95.0)。

【0043】

【表2】

【0044】

横向き施工における引張実験の結果を示す表2を参照すると、「逆向きOリング」は、最も高い耐力(Pave=107.4)が得られ、「Pmax」の比較から、性能のバラツキも極めて小さい(3.2=108.7−105.5)ことが窺える。「逆向き」は、この横向き施工においてバラツキは大きい(11.4=102.2−90.8)が、「通常向き」と比べて耐力は向上している(Pave=97.5)。その「通常向き」では、バラツキはさほどではない(6.9=87.7−80.8)が、耐力が各施工タイプの中で最も低い(Pave=83.4)。

【0045】

【表3】

【0046】

下向き施工における引張実験の結果を示す表3を参照すると、「逆向きOリング」は、最も高い耐力(Pave=102.5)が得られている。「逆向き」は、「通常向き」と比べて耐力が向上している(Pave=96.0)。「通常向き」は最も耐力が低い(Pave=92.6)。

【0047】

そして、表1から表3に示した実験結果を総合的に検討すると、従来例の施工タイプである「通常向き」は、最大引張荷重の平均値「Pave」が95.0(上向き施工)、83.4(横向き施工)、92.6(下向き施工)となっており、耐力が低く、性能のバラツキも大きい。それに対して、本発明の施工タイプである「逆向き」や「逆向きOリング」では共に、耐力やバラツキが大幅に改善されていることが判る。

【0048】

以上説明した本実施形態にかかるカプセルを用いた接着系アンカーの施工方法にあっては、外管内空隙部Yが生じている外管2の軸長方向他端部2bをアンカー孔6の孔底6aに位置するようにしてカプセル1をアンカー孔6内に収容し、内管3と外管2がほぼ重なり合っているこれらの軸長方向一端部2a,3a側を最初にアンカー4で破砕して施工するようにしたので、施工開始直後から、内管3内の無機系粉体材料Aが飛散する前に、これを外管2内の粘性硬化材Bと撹拌し練り混ぜることができ、無機系粉体材料Aの飛散を大幅に抑制することができる。

【0049】

これにより、設計量にて適切に練り混ぜを行うことができて、良質で均質なモルタルを形成できて安定したアンカー性能を確保できる。

【0050】

従って、引張耐力等のアンカー性能の低下や各所のアンカー4ごとで性能がばらつくことを改善することができると共に、カプセル1の製造時に予め見込んでおく必要のあった無機系粉体材料A等の材料ロスも少なくすることができ、コストダウンを図れると共に省資源化を達成することができる。また、無機系粉体材料A等の飛散が少ないことは、作業者にとっても安全に作業することができ、また環境に対する悪影響も防止することができる。

【0051】

また、本実施形態にかかる施工方法は、無機系粉体材料A等の材料が流出し難い下向き施工に比べ、流出量・飛散量が多くなる上向き施工や横向き施工できわめて有効である。

【0052】

また、従来から均質な練り混ぜを期待することができないアンカー孔6の孔底6aに対し、アンカー4の呼び径Dの範囲において、外管内空隙部Y、さらには内管内空隙部Xが位置するようにしていて、孔底6a周辺を除くアンカー孔6全長に対して確実に良好なモルタルを形成できると共に、これら空隙部X,Yによりアンカー施工終了時の抵抗を少なくでき、また高止まりを防止できるなど、材料面及び性能面において無駄のない合理的な施工を実施することができる。

【0053】

さらに、アンカー4に漏れ抑制具7を取り付けて施工するようにすれば、練り混ぜられたモルタルがアンカー孔6から漏れ出すことを抑えることができ、これによりさらに施工のバラツキを抑制することができると共に、アンカー性能の向上を達成することができる。

【符号の説明】

【0054】

1 カプセル

2 外管

2a 外管の軸長方向一端部

2b 外管の軸長方向他端部

3 内管

3a 内管の軸長方向一端部

3b 内管の軸長方向他端部

4 アンカー

5 コンクリート躯体

6 アンカー孔

6a 孔底

7 漏れ抑制具

A 無機系粉体材料

B 粘性硬化材

D アンカーの呼び径

L1 外管内空隙部の長さ寸法

X 内管内空隙部

Y 外管内空隙部

【技術分野】

【0001】

本発明は、アンカー施工時における硬化剤等の内容物の飛散を抑制することが可能で、カプセルに封入されている内容物を所定の配合にて撹拌し練り混ぜることができ、十分かつ安定した引張耐力等のアンカー性能、そしてまた各所でバラツキのないアンカー性能を確保することができると共に、飛散による内容物のロスが低減されて、製品としてのカプセルのコストダウンを図ることができ、従って省資源化に寄与し得るカプセルを用いた接着系アンカーの施工方法に関する。

【背景技術】

【0002】

接着系アンカーを施工する際には、コンクリート躯体に予め所定の深さのアンカー孔を開け、アンカー孔内部に、接着剤を封入したガラス製等の破砕可能なカプセルを収容し、先端を鋭利に形成したロッド状のアンカーを、ハンマードリル等の施工工具を用いて、アンカー孔内へ向かって回転打撃してカプセルを破砕し接着剤を撹拌しながら強制的に埋め込み、接着剤の硬化でアンカーをコンクリート躯体に定着させるようにしている。

【0003】

接着系アンカーの施工に用いられるカプセルについては、特許文献1〜3が知られている。特許文献1の「ボルト固定用カートリッジ」は、破砕容易な外容器と該外容器に収容された破砕容易な内容器からなり、該外容器または該内容器のいずれか一方に無収縮剤を含有した急硬セメントが、他方に硬化剤が収容されているものである。

【0004】

特許文献2の「ボルト固着用無機カプセル」は、容器と該容器内に収容されたセメントと、該セメントとは隔離された硬化剤とからなるボルト固着用無機カプセルにおいて、前記セメントの粒度が0.01〜10mmの範囲にあるというものである。

【0005】

特許文献3の「アンカ固着用カプセル」は、未硬化接着剤を充填密封した内側カプセルと外側カプセルとの隙間に硬化剤を充填密封して硬化剤を未硬化樹脂の周囲に配置し、打込みの際に内側および外側カプセルが破壊したとき両者が直ちに均一に分散した状態で混和するようにしたものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公平2−29131号公報

【特許文献2】特開平4−55600号公報

【特許文献3】特開平5−39639号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

カプセルは、硬化剤等の内容物を充填した後、熔封することで製造されるため、上記各特許文献でも示されているように、熔封した端部側に空隙部が生じることが通例である。また、カプセルを、コンクリート躯体に穿設したアンカー孔にセットする際には、内容物が密実な端部側を孔底に向け、空隙部がある端部側をアンカー孔の入口側に向けるようにして挿入するのが一般的である。

【0008】

アンカー打設時にカプセルが破砕されると、入口側に向けている空隙部が自由空間となって、内容物がアンカー孔外方へ容易に飛散してしまうという課題があった。特に、外容器に硬化剤が充填されると共に、内容器にセメントなどの粉体が充填され、かつ粉体の充填高さが硬化剤の充填高さよりも高い場合には、内容物の飛散状況及び飛散量は顕著であった。

【0009】

カプセルには、粉体及び硬化剤が所定の配合となるように充填されているが、このように飛散が夥しい状況では、所定の配合とは異なる配合で内容物が撹拌され練り混ぜられることとなり、引張耐力等のアンカー性能が低下するおそれがあるばかりか、各所のアンカーごとで性能に大きなバラツキが生じるおそれがあるという問題があった。

【0010】

現状のカプセルの製造では、施工時に生じるロスを見込んで内容物の充填量を多めに設定している。内容物のロスを見込むことは材料コストが嵩むと共に、当該内容物を充填するカプセルの長さも長くなってコスト高となり、従ってまた省資源化に資することもできなかった。

【0011】

本発明は上記従来の課題に鑑みて創案されたものであって、アンカー施工時における内容物の飛散を抑制することが可能で、カプセルに封入されている内容物を所定の配合にて撹拌し練り混ぜることができ、十分かつ安定した引張耐力等のアンカー性能、そしてまた各所でバラツキのないアンカー性能を確保することができると共に、飛散による内容物のロスが低減されて、製品としてのカプセルのコストダウンを図ることができ、従って省資源化に寄与し得るカプセルを用いた接着系アンカーの施工方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明にかかるカプセルを用いた接着系アンカーの施工方法は、外管の内部で軸長方向に内管が移動可能な二重管構造で構成され、該内管内部には、無機系粉体材料が封入され、該外管内部には、当該外管の容量よりも少ない封入量で、無機系粉体材料を硬化させる粘性硬化材が封入され、該外管内部で、該内管の軸長方向一端部が該外管の軸長方向一端部とほぼ重なり合うことで、当該外管の軸長方向他端部側に外管内空隙部が生じるカプセルを用い、該カプセルを、コンクリート躯体に形成したアンカー孔内に、上記外管内空隙部が生じている上記外管の軸長方向他端部が孔底に位置するように収容し、上記カプセルを、上記アンカー孔内方へ挿入されるアンカーで、上記内管と上記外管が重なり合っている該外管の軸長方向一端部側から破砕し、上記カプセルを破砕することで上記アンカー孔内に充満する上記無機系粉体材料及び上記粘性硬化材による硬化作用で、上記アンカーを上記コンクリート躯体に定着するようにしたことを特徴とする。

【0013】

前記無機系粉体材料の前記内管内部への封入量は、当該封入量が該内管の容量よりも少ない場合に、該無機系粉体材料を該内管の軸長方向一端部側に寄せることで当該内管の軸長方向他端部側に生じる内管内空隙部が前記外管の軸長方向他端部から該外管の軸長方向に沿って前記アンカーの呼び径の寸法範囲内に納まるように設定されることを特徴とする。

【0014】

前記粘性硬化材の前記外管内部への封入量は、該外管の軸長方向に沿う前記外管内空隙部の長さ寸法が前記アンカーの呼び径以下の寸法となるように設定されることを特徴とする。

【0015】

前記アンカーには、前記アンカー孔内部から外部へ前記無機系粉体材料及び前記粘性硬化材が漏れ出すことを抑制する漏れ抑制具が取り付けられることを特徴とする。

【発明の効果】

【0016】

本発明にかかるカプセルを用いた接着系アンカーの施工方法にあっては、アンカー施工時における内容物の飛散を抑制することができ、カプセルに封入されている内容物を所定の配合にて撹拌し練り混ぜることができて、十分かつ安定した引張耐力等のアンカー性能、そしてまた各所でバラツキのないアンカー性能を確保することができると共に、飛散による内容物のロスが低減されて、製品としてのカプセルのコストダウンを図ることができ、従って省資源化に寄与することができる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかるカプセルを用いた接着系アンカーの施工方法の好適な一実施形態を示す、当該施工方法に適用されるカプセルの側断面図である。

【図2】本発明にかかるカプセルを用いた接着系アンカーの施工方法の好適な一実施形態における上向き施工の様子を示す側断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明にかかるカプセルを用いた接着系アンカーの施工方法の好適な一実施形態を、添付図面を参照して詳細に説明する。図1には、本実施形態のカプセルを用いた接着系アンカーの施工方法に適用されるカプセル1の側断面図が示されている。カプセル1は、中空筒体状の外管2と、外管2の内部に設けられる中空筒体状の内管3とから二重管構造で構成される。

【0019】

外管2及び内管3は共に、例えばガラス製など、破砕可能な材質で形成される。内管3は、その軸長方向の長さが外管2よりも短く、かつその外径寸法が外管2よりも細径で形成され、外管2の内部で当該外管2の軸長方向に移動可能に収容される。

【0020】

内管3は、その内部にセメントなどの無機系粉体材料Aを充填した後、熔封され、これにより内管3内部には、無機系粉体材料Aが封入される。無機系粉体材料Aの封入量は、内管3を立てるなどして、内管3の軸長方向一端部3a側に無機系粉体材料Aを寄せることにより、内管3の軸長方向他端部3b側に空隙部(以下、「内管内空隙部」という)Xが生じるように設定される。もちろん、無機系粉体材料Aの封入量は、内管3の容量一杯に設定するようにしてもよい。

【0021】

外管2は、その内部に内管3を挿入すると共に粘性硬化材Bを充填した後、熔封され、これにより外管2内部には、内管3が内蔵されると共に、粘性硬化材Bが封入される。粘性硬化材Bは例えば、水と砂などの骨材と増粘剤を混ぜ合わせて作成される。

【0022】

粘性硬化材Bの封入量は、外管2の容量よりも少なく設定される。本実施形態にあっては、粘性硬化材Bは、外管2を立てるなどして、外管2の軸長方向一端部2a側に内管3及び粘性硬化材Bを寄せ、内管3の軸長方向一端部3aが粘性硬化材Bを押し退けて外管2の軸長方向一端部2aとほぼ重なり合うことで、外管2の軸長方向他端部2bに空隙部(以下、「外管内空隙部」という)Yが生じる封入量に設定される。

【0023】

外管2に内蔵された内管3は、粘性硬化材Bの粘性によって外管2内部での移動が抑制され、動きにくくなっている。従って、例えばカプセル1を立てて保管して静置しておくなどすると、内管3は、無機系粉体材料Aを含むその重量で粘性硬化材Bを押し退けて外管2内を下降移動し、その軸長方向一端部3aがほぼ外管2の軸長方向一端部2aに当接した状態で安定する。もちろん、カプセル1を勢いよく振るなどすれば、内管3は移動し得る。

【0024】

粘性硬化材Bの外管2内への封入量はさらに詳しくは、後述するアンカー4の呼び径Dとの関係で、外管2の容量から内管3の体積を差し引いた上で、外管2を立てるなどして、外管2の軸長方向一端部2a側に内管3及び粘性硬化材Bを寄せることにより、外管2の軸長方向に沿う外管内空隙部Yの長さ寸法L1が、アンカー4の呼び径D以下の寸法となる量に設定される。

【0025】

無機系粉体材料Aの内管3内への封入量もさらに詳しくは、アンカー4の呼び径Dとの関係で、内管内空隙部Xが外管2の軸長方向他端部2b(外管内空隙部Y側)から外管2の軸長方向に沿って、アンカー4の呼び径Dの寸法範囲内に納まるように設定される(図1中、L2で示す)。

【0026】

さらに、粘性硬化材Bと無機系粉体材料Aの封入量の関係は、カプセル1を立てるなどして内管3と外管2とが重なり合うそれらの軸長方向一端部2a,3aを基準とした場合に、無機系粉体材料Aの高さ位置が、粘性硬化材Bの高さ位置よりも高くなるように設定される(図1中、L3で示す)。

【0027】

以上の設定条件によれば、外管内空隙部Yだけがあって内管内空隙部Xがない場合あるいは内管内空隙部X及び外管内空隙部Y双方がある場合のいずれにあっても、アンカー4の呼び径Dの範囲内に必ず空隙部X,Yが位置することになる。

【0028】

カプセル1は図2に示すように、コンクリート躯体5に予め形成されたアンカー孔6内に挿入される。図示例にあっては、カプセル1をアンカー孔6内に上向きに挿入する上向き施工の様子が示されている。カプセル1は、アンカー孔6に挿入する際、外管内空隙部Yが生じている外管2の軸長方向他端側2bが孔底6aに位置するように収容する。

【0029】

これにより、無機系粉体材料A及び粘性硬化材Bが密実であって、内管3と外管2とが重なり合っているこれら内管3及び外管2の軸長方向一端部2a,3a側がアンカー孔6の開口部6bに位置される。

【0030】

このようにしてカプセル1をアンカー孔6内に収容した後、アンカー4をアンカー孔6内へ挿入する。アンカー4は、回転もしくは回転と打撃によってアンカー孔6内へ押し込むために、そしてまたこの回転動作等によってアンカー孔6内に充満する無機系粉体材料Aと粘性硬化材Bとを強制的に撹拌し練り混ぜるために、ハンマードリルに取り付けられる。

【0031】

アンカー4は金属製であって、アンカー孔6の孔底6aからその開口部6bを介して、アンカー孔6の外部へ向かって突出する長さのロッド状に形成される。アンカー4の形態は、異形鉄筋等、特に限定されない。アンカー4の先端4aは、ハンマードリルの動作でカプセル1を破砕しかつ撹拌・練り混ぜを行うために、鋭利で練り混ぜに適した各種形状で形成される。

【0032】

アンカー4には、カプセル1から流出する無機系粉体材料Aや粘性硬化材Bがアンカー孔6内部から外部へ漏れ出すことを抑制する漏れ抑制具7が取り付けられる。漏れ抑制具7は、熱可塑性エラストマーや合成ゴム、天然ゴムなどの弾性を有する素材で、ロッド状のアンカー4に差し入れられるリング体に形成される。具体的には、Oリングなどが用いられる。なお、この漏れ抑制具7は、必要に応じて取り付ければよい。

【0033】

漏れ抑制具7の外形寸法は、アンカー孔6の開口部6bに係合されてコンクリート躯体5の表面に残置されるように、当該開口部6bの口径よりも大きく設定される。漏れ抑制具7とアンカー4とは、互いに密着しつつ両者の相対摺動が可能で、開口部6bに係合した漏れ抑制具7に対し、アンカー4をアンカー孔6内奥へ向かって挿入していくことができる。

【0034】

アンカー4をアンカー孔6内へ差し入れ、その回転作用もしくは回転・打撃作用でカプセル1を破砕する。カプセル1が破砕される際、まず外管2が破砕され、その直後に、外管2と重なり合っている内管3が破砕される。

【0035】

最初に外管2が破砕されることで粘性硬化材Bが流出し、この粘性硬化材Bは内管3の軸長方向一端部3a側周囲に、その粘性によって滞留する。粘性硬化材Bが滞留している状態で、内管3が破砕され、内管3から無機系粉体材料Aが流出する。流出した無機系粉体材料Aは、滞留している粘性硬化材Bに、その粘度も相俟って包み込まれることになり、その飛散が抑制され、カプセル1の破砕直後から適切な設計量での練り混ぜが行われる。

【0036】

アンカー4は、アンカー孔6の孔底6aに達するように挿入され、カプセル1から流出してアンカー孔6内に充満する無機系粉体材料A及び粘性硬化材Bから作成される均質で良質なモルタルの硬化作用によって、コンクリート躯体5に定着される。

【0037】

上記実施形態にあっては、上向き施工を図示して説明したが、図2を90°回転することで理解される横向き施工や、180°回転することによって理解される下向き施工であっても、同様に施工することができる。

【0038】

表1には上向き施工におけるアンカーの引張実験の結果が、表2には横向き施工における同実験の結果が、表3には下向き施工における同実験の結果がそれぞれ示されている。これら引張実験では、材質がSD345,呼び径D16のアンカー4を用いると共に、カプセル1として、ガラス製内管3内に無機系粉体材料Aとしてセメント粉体11g(内管内高さ100〜110mm)を封入し、ガラス製外管2内に粘性硬化材Bとして増粘浸水骨材12.6g(外管内高さ90〜100mm)を封入したものを用いた。

【0039】

また、各表中、アンカーの欄には「呼び径(D16)」が、孔径の欄には「アンカー孔の孔径(φ20)」が、埋込み長の欄には「アンカーの埋め込み長さ(130mm)」が、ガラス管の欄には「施工タイプ」が示されている。「逆向きOリング」とは、外管内空隙部Yを孔底6aに向け(本発明)かつアンカー4に漏れ抑制具7としてOリングを装着したタイプ、「通常向き」とは、外管内空隙部Yをアンカー孔6の開口部6bに向けたタイプ(従来例)、「逆向き」とは、外管内空隙部Yを孔底6aに向けたタイプ(本発明)である。

【0040】

また、材令の欄には、アンカー打設から実験までの日数、即ち「接着剤(無機系粉体材料及び粘性硬化材)の材令日数(7日)」が示されていると共に、本引張実験の結果として、アンカーの最大引張荷重(単位:kN)が「Pmax」の欄に、同条件下におけるアンカーの最大引張荷重の平均値(単位:kN)が「Pave」の欄にそれぞれ示されている。

【0041】

【表1】

【0042】

上向き施工における引張実験の結果を示す表1を参照すると、「逆向きOリング」は、最も高い耐力(Pave=103.4)が得られ、「Pmax」を比較すると、性能のバラツキも小さい(10.7=107.6−96.9)ことが窺える。「逆向き」は、もっともバラツキが小さく(8.3=102.1−93.8)、安定した性能が得られている。「通常向き」は、バラツキが大きく(16.7=103.5−86.8)、耐力も各施工タイプの中で最も低い(Pave=95.0)。

【0043】

【表2】

【0044】

横向き施工における引張実験の結果を示す表2を参照すると、「逆向きOリング」は、最も高い耐力(Pave=107.4)が得られ、「Pmax」の比較から、性能のバラツキも極めて小さい(3.2=108.7−105.5)ことが窺える。「逆向き」は、この横向き施工においてバラツキは大きい(11.4=102.2−90.8)が、「通常向き」と比べて耐力は向上している(Pave=97.5)。その「通常向き」では、バラツキはさほどではない(6.9=87.7−80.8)が、耐力が各施工タイプの中で最も低い(Pave=83.4)。

【0045】

【表3】

【0046】

下向き施工における引張実験の結果を示す表3を参照すると、「逆向きOリング」は、最も高い耐力(Pave=102.5)が得られている。「逆向き」は、「通常向き」と比べて耐力が向上している(Pave=96.0)。「通常向き」は最も耐力が低い(Pave=92.6)。

【0047】

そして、表1から表3に示した実験結果を総合的に検討すると、従来例の施工タイプである「通常向き」は、最大引張荷重の平均値「Pave」が95.0(上向き施工)、83.4(横向き施工)、92.6(下向き施工)となっており、耐力が低く、性能のバラツキも大きい。それに対して、本発明の施工タイプである「逆向き」や「逆向きOリング」では共に、耐力やバラツキが大幅に改善されていることが判る。

【0048】

以上説明した本実施形態にかかるカプセルを用いた接着系アンカーの施工方法にあっては、外管内空隙部Yが生じている外管2の軸長方向他端部2bをアンカー孔6の孔底6aに位置するようにしてカプセル1をアンカー孔6内に収容し、内管3と外管2がほぼ重なり合っているこれらの軸長方向一端部2a,3a側を最初にアンカー4で破砕して施工するようにしたので、施工開始直後から、内管3内の無機系粉体材料Aが飛散する前に、これを外管2内の粘性硬化材Bと撹拌し練り混ぜることができ、無機系粉体材料Aの飛散を大幅に抑制することができる。

【0049】

これにより、設計量にて適切に練り混ぜを行うことができて、良質で均質なモルタルを形成できて安定したアンカー性能を確保できる。

【0050】

従って、引張耐力等のアンカー性能の低下や各所のアンカー4ごとで性能がばらつくことを改善することができると共に、カプセル1の製造時に予め見込んでおく必要のあった無機系粉体材料A等の材料ロスも少なくすることができ、コストダウンを図れると共に省資源化を達成することができる。また、無機系粉体材料A等の飛散が少ないことは、作業者にとっても安全に作業することができ、また環境に対する悪影響も防止することができる。

【0051】

また、本実施形態にかかる施工方法は、無機系粉体材料A等の材料が流出し難い下向き施工に比べ、流出量・飛散量が多くなる上向き施工や横向き施工できわめて有効である。

【0052】

また、従来から均質な練り混ぜを期待することができないアンカー孔6の孔底6aに対し、アンカー4の呼び径Dの範囲において、外管内空隙部Y、さらには内管内空隙部Xが位置するようにしていて、孔底6a周辺を除くアンカー孔6全長に対して確実に良好なモルタルを形成できると共に、これら空隙部X,Yによりアンカー施工終了時の抵抗を少なくでき、また高止まりを防止できるなど、材料面及び性能面において無駄のない合理的な施工を実施することができる。

【0053】

さらに、アンカー4に漏れ抑制具7を取り付けて施工するようにすれば、練り混ぜられたモルタルがアンカー孔6から漏れ出すことを抑えることができ、これによりさらに施工のバラツキを抑制することができると共に、アンカー性能の向上を達成することができる。

【符号の説明】

【0054】

1 カプセル

2 外管

2a 外管の軸長方向一端部

2b 外管の軸長方向他端部

3 内管

3a 内管の軸長方向一端部

3b 内管の軸長方向他端部

4 アンカー

5 コンクリート躯体

6 アンカー孔

6a 孔底

7 漏れ抑制具

A 無機系粉体材料

B 粘性硬化材

D アンカーの呼び径

L1 外管内空隙部の長さ寸法

X 内管内空隙部

Y 外管内空隙部

【特許請求の範囲】

【請求項1】

外管の内部で軸長方向に内管が移動可能な二重管構造で構成され、該内管内部には、無機系粉体材料が封入され、該外管内部には、当該外管の容量よりも少ない封入量で、無機系粉体材料を硬化させる粘性硬化材が封入され、該外管内部で、該内管の軸長方向一端部が該外管の軸長方向一端部とほぼ重なり合うことで、当該外管の軸長方向他端部側に外管内空隙部が生じるカプセルを用い、

該カプセルを、コンクリート躯体に形成したアンカー孔内に、上記外管内空隙部が生じている上記外管の軸長方向他端部が孔底に位置するように収容し、

上記カプセルを、上記アンカー孔内方へ挿入されるアンカーで、上記内管と上記外管が重なり合っている該外管の軸長方向一端部側から破砕し、

上記カプセルを破砕することで上記アンカー孔内に充満する上記無機系粉体材料及び上記粘性硬化材による硬化作用で、上記アンカーを上記コンクリート躯体に定着するようにしたことを特徴とするカプセルを用いた接着系アンカーの施工方法。

【請求項2】

前記無機系粉体材料の前記内管内部への封入量は、当該封入量が該内管の容量よりも少ない場合に、該無機系粉体材料を該内管の軸長方向一端部側に寄せることで当該内管の軸長方向他端部側に生じる内管内空隙部が前記外管の軸長方向他端部から該外管の軸長方向に沿って前記アンカーの呼び径の寸法範囲内に納まるように設定されることを特徴とする請求項1に記載のカプセルを用いた接着系アンカーの施工方法。

【請求項3】

前記粘性硬化材の前記外管内部への封入量は、該外管の軸長方向に沿う前記外管内空隙部の長さ寸法が前記アンカーの呼び径以下の寸法となるように設定されることを特徴とする請求項1または2に記載のカプセルを用いた接着系アンカーの施工方法。

【請求項4】

前記アンカーには、前記アンカー孔内部から外部へ前記無機系粉体材料及び前記粘性硬化材が漏れ出すことを抑制する漏れ抑制具が取り付けられることを特徴とする請求項1〜3いずれかの項に記載のカプセルを用いた接着系アンカーの施工方法。

【請求項1】

外管の内部で軸長方向に内管が移動可能な二重管構造で構成され、該内管内部には、無機系粉体材料が封入され、該外管内部には、当該外管の容量よりも少ない封入量で、無機系粉体材料を硬化させる粘性硬化材が封入され、該外管内部で、該内管の軸長方向一端部が該外管の軸長方向一端部とほぼ重なり合うことで、当該外管の軸長方向他端部側に外管内空隙部が生じるカプセルを用い、

該カプセルを、コンクリート躯体に形成したアンカー孔内に、上記外管内空隙部が生じている上記外管の軸長方向他端部が孔底に位置するように収容し、

上記カプセルを、上記アンカー孔内方へ挿入されるアンカーで、上記内管と上記外管が重なり合っている該外管の軸長方向一端部側から破砕し、

上記カプセルを破砕することで上記アンカー孔内に充満する上記無機系粉体材料及び上記粘性硬化材による硬化作用で、上記アンカーを上記コンクリート躯体に定着するようにしたことを特徴とするカプセルを用いた接着系アンカーの施工方法。

【請求項2】

前記無機系粉体材料の前記内管内部への封入量は、当該封入量が該内管の容量よりも少ない場合に、該無機系粉体材料を該内管の軸長方向一端部側に寄せることで当該内管の軸長方向他端部側に生じる内管内空隙部が前記外管の軸長方向他端部から該外管の軸長方向に沿って前記アンカーの呼び径の寸法範囲内に納まるように設定されることを特徴とする請求項1に記載のカプセルを用いた接着系アンカーの施工方法。

【請求項3】

前記粘性硬化材の前記外管内部への封入量は、該外管の軸長方向に沿う前記外管内空隙部の長さ寸法が前記アンカーの呼び径以下の寸法となるように設定されることを特徴とする請求項1または2に記載のカプセルを用いた接着系アンカーの施工方法。

【請求項4】

前記アンカーには、前記アンカー孔内部から外部へ前記無機系粉体材料及び前記粘性硬化材が漏れ出すことを抑制する漏れ抑制具が取り付けられることを特徴とする請求項1〜3いずれかの項に記載のカプセルを用いた接着系アンカーの施工方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−77482(P2012−77482A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222024(P2010−222024)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]