カーボンブラシ接合体及びその製造方法

【課題】超音波溶接で高強度な安定した接合を行うことが可能であり、作業性の向上と製造コスト低減を図ることができる。

【解決手段】リード線付カーボンブラシ1の突出するリード線2の略球状の先端22aと端子部100の接続部101とを重ね合わせ、略球状のリード線先端22aをアンビル91の押圧面の略半球状の凹部911に嵌めるようにして配置して、リード線先端22aと接続部101をアンビル91の凹部911とチップ92の微細凹凸921で挟圧し、超音波溶接でチップ92を挟圧方向と略垂直方向に往復運動して、リード線先端22aの略球状を略半球状にしながら接続部101に接合し、カーボンブラシ接合体を得る。

【解決手段】リード線付カーボンブラシ1の突出するリード線2の略球状の先端22aと端子部100の接続部101とを重ね合わせ、略球状のリード線先端22aをアンビル91の押圧面の略半球状の凹部911に嵌めるようにして配置して、リード線先端22aと接続部101をアンビル91の凹部911とチップ92の微細凹凸921で挟圧し、超音波溶接でチップ92を挟圧方向と略垂直方向に往復運動して、リード線先端22aの略球状を略半球状にしながら接続部101に接合し、カーボンブラシ接合体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リード線付のカーボンブラシと端子部を接合して構成されるカーボンブラシ接合体及びその製造方法に関する。

【背景技術】

【0002】

従来、リード線付のカーボンブラシと端子部を接合して構成されるカーボンブラシ接合体は、以下の工程を経て製造される。先ず、図2に示す固定型41と固定型41内を昇降する可動型42とで構成される雌型4の凹部内に、黒煙粉末を主原料とするカーボンブラシの原料を充填し、前記凹部内に雄型3を下降して原料を圧縮成形し、成形体10を得る。雄型3は、リールから繰り出されて挿通されているリード線20を保持し且つ解放可能であり、前記圧縮成形の際には、雄型3の下方から基端21を突出してリード線20を保持し、前記圧縮成形により、リード線20の基端21が成形体10内に埋め込まれて固定される。

【0003】

その後、雄型3の上昇に応じて、雄型3内に挿通保持されたリード線20が雄型3内から下方へ繰り出され、繰り出されたリード線20の所定位置にカッター5を移動し、カッター5でリード線20を切断し、成形体10に所定寸法に切断されたリード線2が一体的に取り付けられた状態となる。更に、雌型4の可動型42は、その上面が固定型41の上面と略面一になるまで上昇して、雌型4の凹部内の成形体10を上方へ押し出し、雌型4から成形体10が取り出される。取り出されたリード線付きの成形体10は、焼成炉内に入れられて無酸化雰囲気にて焼成され、その後にリード線2への整形が施される。

【0004】

更に、図7に示すように、抵抗溶接機等の電極61、62を用い、下電極62の上端に形成された凹溝621内にリード線2の先端22を配置し、凹溝621に嵌合される上電極61の凸部611を下降して、凸部611と凹溝621とでリード線先端22及びその近傍を加圧し、電流を短時間流して抵抗発熱させて抵抗溶解を行う。前記抵抗溶解で、リード線先端22を溶かして略平板状に固め、リード線先端22の散けを確実に防止する。

【0005】

その後、略平板状のリード線先端22bは、図8に示すように、端子部100の接続部101と重ねられ、抵抗溶接機の上電極71と下電極72でリード線先端22bと接続部101の重なり部分が加圧され、短時間電流を流して抵抗発熱し、略平板状のリード線先端22bと接続部101がスポット溶接され、カーボンブラシ接合体を得る。

【0006】

尚、リード線付のカーボンブラシの製造に関連する公知文献として特許文献1がある。特許文献1には、雌型の凹部内に原料を充填し、下方からリード線一端が突出する雄型を凹部内に下降して、成形体を圧縮成形すると共に、リード線一端を成形体内に埋め込んで固定し、雄型の上昇に応じて雄型内から下方へ繰り出されたリード線に、ウェルディングカッターを構成するウェルディング電極を接触して通電し、リード線を電気的に溶断する構成の開示がある。

【0007】

【特許文献1】特開平7−336954号公報([0014]等)

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、導電性の被溶接物の溶接法として超音波溶接がある。超音波溶接は、アンビルとチップで被溶接物の重合箇所を挟圧し、超音波エネルギーでチップを前記挟圧方向と略垂直方向に往復運動して被溶接物の接合面に振動を付与し、局部的に弾性変形、塑性変形、スリップを発生させ、被溶接物相互を原子結合(拡散接合)する溶接法であり、接合面の導電性に優れ、接合面の電気抵抗を抵抗溶接の1/3程度、半田の1/10程度とすることが可能である。そのため、上記カーボンブラシのリード線先端22bと端子部100の接続部101の接合も上記抵抗溶接による接合に代え、超音波溶接で接合することが望ましい。

【0009】

しかし、上記カーボンブラシのリード線先端22bと端子部100の接続部101を超音波溶接で接合する場合、被溶接物の重合箇所を支持するアンビルの被溶接物との押圧面と、前記重合箇所に超音波振動を付与するチップの被溶接物との押圧面とに微細凹凸を形成し、アンビルやチップと被溶接物との滑りを防止する必要があるが、前記微細凹凸は高硬度のアンビルやチップの表面に高精度で形成する必要があるため、その加工は困難且つ高コストである。

【0010】

また、被溶接物相互の接合面を発熱させ、溶かして溶接する抵抗溶接は、被溶接物の接合面にメッキ層があっても良好な接合が可能であるが、被溶接物の接合面の塑性変形等で接合する超音波溶接の場合、接合面にメッキ層があると良好な接合が困難となって、接合強度が脆弱になったり、接合強度にバラツキが生じたりする。

【0011】

本発明は上記課題に鑑み提案するものであり、リード線付のカーボンブラシと端子部を超音波溶接で接合して構成されるカーボンブラシ接合体であって、上記超音波溶接機のアンビルやチップの微細凹凸加工を減らすことが可能であり、高い作業性と低い製造コストで得ることができるカーボンブラシ接合体及びその製造方法を提供することを目的とする。

【0012】

また、本発明の他の目的は、超音波溶接で高強度な安定した接合が行われるカーボンブラシ接合体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明のカーボンブラシ接合体は、リード線付カーボンブラシの突出するリード線の略球状の先端を、アンビル若しくはチップの略半球状の凹部に嵌め超音波溶接で略半球状にして、端子部の略平板状の接続部に接合していることを特徴とする。

【0014】

更に、本発明のカーボンブラシ接合体は、前記リード線の基端を解けた状態で前記リード線付カーボンブラシに埋め込み、前記リード線の先端をアーク溶解で略球状に形成していることを特徴とする。

【0015】

また、本発明のカーボンブラシ接合体の製造方法は、リード線付カーボンブラシの突出するリード線の略球状の先端と端子部の略平板状の接続部とを重ね合わせ、前記リード線の略球状先端をアンビル若しくはチップの押圧面の略半球状の凹部に嵌めるようにして配置し、前記接続部をチップ若しくはアンビルの押圧面の微細凹凸に接触して配置し、前記リード線の略球状先端と前記接続部を、アンビル若しくはチップの凹部とチップ若しくはアンビルの微細凹凸で挟圧する第1の工程と、超音波溶接で前記チップを挟圧方向と略垂直方向に往復運動して、前記リード線の略球状先端を略半球状にしながら前記接続部に接合する第2の工程と、を備えることを特徴とする。

【0016】

前記略半球状の凹部は、例えば直径1.0〜5.0mm、奥行き0.5〜3.0mmの大きさとすると良く、直径2.0〜5.0mm、奥行き1.0〜3.0mmの大きさとするとより好適である。又、前記微細凹凸は、例えば高さ0.05〜2.0mmの微細突起が相互間のピッチ0.05〜2.0mmで形成されたもの、より好適には高さ0.1〜0.3mmの微細突起が相互間のピッチ0.1〜0.3mmで形成されたもの、或いは高さ0.05〜2.0mmの略山形の微細突条がピッチ0.05〜2.0mmで格子状に形成されたもの、より好適には高さ0.1〜0.3mmの略山形の微細突条がピッチ0.1〜0.3mmで格子状に形成されたものとすると良い。また、凹部はアンビル側に、微細凹凸は振動するチップ側に設けると、超音波溶接時の安定性がより高まるので好適である。

【0017】

更に、本発明のカーボンブラシ接合体の製造方法は、前記第1の工程の前に、雌型内に原料を充填する工程と、リード線を保持及び解放可能な雄型をリード線の突出側から雌型内へ移動して原料を圧縮成形し、リード線の基端が解れた状態で埋め込まれた成形体を形成する工程と、雄型を雌型内から移動して、リード線を雄型から繰り出す工程と、繰り出されたリード線をカッターで切断して、リード線が一体的に設けられた成形体を作製する工程と、雌型から取り出したリード線付成形体のリード線の先端を略球状にアーク溶解する工程と、を備えることを特徴とする。前記アーク溶解工程は、成形体同士や成形体の電極、治具等との接触頻度が低く、成形体にキズや欠け等が発生する可能性が低いことから、成形体の強度が低い焼成前に行うことが可能であり、前記工程に於いて、成形体を焼成する工程を、前記リード線先端を略球状にアーク溶解する工程の後、第1工程の前に行うと好適であるが、前記リード線先端を略球状にアーク溶解する工程の前に成形体を焼成する工程を行うことも可能である。

【0018】

また、本発明の超音波溶接装置は、リード線付カーボンブラシのリード線の略球状先端が嵌められる略半球状の凹部をアンビル若しくはチップの押圧面に形成し、前記リード線の略球状先端と接合される端子部の略平板状の接続部が接触する微細凹凸をチップ若しくはアンビルの押圧面に形成し、前記リード線の略球状先端と前記接続部とを前記アンビル若しくはチップの凹部と前記チップ若しくはアンビルの微細凹凸とで挟圧し、前記リード線の略球状先端を略半球状にしながら前記接続部に接合することを特徴とする。

【0019】

尚、本願の発明には、各発明や各実施形態の構成の他に、これらの部分的な構成を他の構成に変更して特定したもの、或いはこれらの構成に他の構成を付加して特定したもの、或いはこれらの部分的な構成を部分的な作用効果が得られる限度で削除して特定した上位概念化したものも含まれる。

【発明の効果】

【0020】

本発明では、アンビル若しくはチップに微細凹凸に代えて加工が容易な略半球状の凹部を形成し、そこにリード線の略球状先端を嵌めて超音波溶接で端子部の接続部に接合するので、アンビル若しくはチップの何れか一方に、高精度が要求され加工の難易が高い微細凹凸を加工せずとも、カーボンブラシ接合体を得ることができる。従って、製造工程の作業性を高め、製造コストの低減を図ることができる。また、微細凹凸を加工しないチップ若しくはアンビルは摩耗が少なく長期に亘り形状を維持することができ、チップ若しくはアンビルの寿命の長期化を図ることができる。

【0021】

また、超音波溶接でリード線の先端の略球状を略半球状にして端子部の略平板状の接続部に接合することにより、リード線先端を高圧で接続部に押し付け、高強度で安定性の高い接合を行うことができると共に、安定性に優れる高い電気的接触性を得ることができる。特に、接続部にメッキ層がある場合にも、リード線の略球状先端を略半球状になるように押し付けて接続部に接合する過程で接合箇所のメッキ層を徐々に外側へ取り除いていくことが可能であり、接合箇所で介在するメッキ層を薄くまばらにする等により、リード線先端と端子部の接続部の地金等を高強度且つ高い安定性で接合することができると共に、安定性に優れる高い電気的接触性を得ることができる。

【0022】

また、リード線先端と端子部の接続部を超音波溶接で接合することにより、リード線先端と接続部間の接合面に於ける熱伝導性を向上し、放熱効果を高めることができる。また、超音波溶接を用いることにより、接合の再現性の向上、それによる製品の品質向上を図ることができると共に、製造管理の容易性を高めることもできる。

【0023】

また、リード線の先端の略球状をアーク溶解で形成することにより、リード線先端を抵抗溶解する際に必要な電極を凹溝や凸部を有する特殊な形状に加工する作業、リード線先端を電極の凹溝内に位置決めして配置する作業、リード線先端を抵抗溶解で固めた後に凹溝から取り出す作業、加圧や発熱で負荷の大きい抵抗溶解の電極に対する高頻度のメンテナンス作業、凹溝や凸部を有する特殊形状の電極の管理作業を行う必要が無くなり、製造やメンテナンス作業に要する労力を大幅に低減し、作業工程を簡素化することができる。更に、抵抗溶解ではリード線先端が溶解する電極に固着する場合があるが、アーク溶解を用いることで斯様な固着を無くすことができる。そして、作業工程の簡素化や、前記固着を無くせることから、リード線先端の溶解工程など製造工程の自動化を図ることが可能になる。更に、アーク溶解によりアルゴンガスなど不活性ガス雰囲気中で且つ非接触でリード線先端を溶解できることから、酸化や加圧で溶解部と非溶解部との境界近傍が劣化することを防止できる。また、リード線の基端を解けた状態で成形体内に埋め込むことにより、アンカー機能を得ることができ、引き抜き等に対して非常に高く且つ安定した固着強度を発揮することができる。

【0024】

また、成形体を焼成する工程をリード線先端を略球状にするアーク溶解工程の後に行うことにより、焼成前にリード線先端が成形されるので、焼成後に必要としていたリード線先端の解れやリード線の曲がりを整形する工程を不要にすることができる。更に、成形後焼成前の真っ直ぐなリード線に対して先端にアーク溶解できることから、アーク溶解の作業が容易となり、より製造工程の自動化に資することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明のカーボンブラシ接合体及びその製造方法の実施形態について図面を参照し説明する。

【0026】

本実施形態のカーボンブラシ接合体は、リード線2が突出して設けられるリード線付カーボンブラシ1と、リード線付カーボンブラシ1と接続される端子部100で構成される(図5参照)。

【0027】

リード線付カーボンブラシ1は、図1に示すように、黒鉛分を主原料とする原料を圧縮成形して形成された成形体10と、成形体10に解れた状態の基端21が埋め込まれている銅等で形成された撚線のリード線2とを有し、リード線2の先端22aがアーク溶解で略球状に溶解されているものである。

【0028】

リード線付カーボンブラシ1を製造する際には、黒鉛粉末を主原料とするカーボンブラシの原料を作製し、図2(a)に示すように、固定型41と固定型41内を昇降する可動型42とで構成される雌型4の凹部内に原料を充填し、前記凹部内に雄型3を下降して原料を圧縮成形して成形体10を得る。

【0029】

雄型3には、図に省略したリールから繰り出されるリード線20が内部に挿通され、雄型3はリード線20を保持し且つ解放可能であり、前記成形体10を得る際には、雄型3は下方から基端21を突出した状態でリード線20を保持し、前記圧縮成形の際に、リード線基端21を成形体10内に埋め込んで固定する。後述の如く、リード線基端21は、カッター5で切断されたもので解れやすくなっており、圧縮成形の圧力により、基端21は解れた状態で成形体1内に埋め込まれ、強力なアンカー機能を発揮し、安定した固着強度を発揮することができる。

【0030】

その後、図2(b)に示すように、雄型3の上昇に応じて、雄型3内に挿通保持されたリード線20が雄型3内から下方へ繰り出され、繰り出されたリード線20の所定位置に鋏状のカッター5を移動し、カッター5でリード線20を切断し、成形体10に所定寸法に切断されたリード線2が一体的に取り付けられた状態となる。更に、図2(c)に示すように、雌型4の可動型42は、その上面が固定型41の上面と略面一になるまで上昇して、雌型4の凹部内の成形体10を上方へ押し出し、雌型4からリード線付きの成形体10が取り出される。

【0031】

次いで、取り出されたリード線付き成形体10は、アルゴンガスなどをシールドガスとする不活性ガス雰囲気中に置かれ、図3に示すように、TIG溶接機のタングステン電極などアーク溶接機のアーク電極8の先端にリード線2の先端22が近接するように搬送され、アース片81で挟持しながらアーク電極8でアークを発生することにより、リード線先端22が略球状にアーク溶解され、略球状のリード線先端22aが形成される。尚、リード線2の直径は例えば0.5〜3.0mm程度、リード線先端22aの略球状部の直径は例えば1.0〜4.0mm程度である。

【0032】

その後、略球状のリード線先端22aを形成したリード線付きの成形体10を焼成炉内に入れて無酸化雰囲気にて焼成する。これらの工程を経て、リード線付きカーボンブラシが完成する。

【0033】

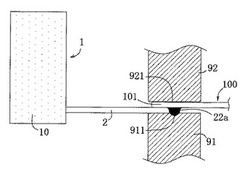

そして、図4に示すように、押圧面に略半球状の凹部911が形成され、真鍮等を素材とする端子部100の略板状の接続部101とリード線付カーボンブラシ1のリード線先端22aを支持するアンビル91と、押圧面に略山形の微細凸条が格子状に形成されて構成される微細凹凸921を有し、接続部101やリード線先端22aに超音波振動を付与するチップ92とを備える超音波溶接装置を用い、アンビル91側にリード線2を配置し、チップ92側に接続部101を配置して、

リード線の略球状の先端22aと端子部100の接続部101を超音波溶接で接合する。

【0034】

より詳細には、リード線2を、その略球状の先端22aが略半球状の凹部911に嵌まるようにしてアンビル91の押圧面に載置し、リード線2の先端22aの略上端と端子部100の接続部101の下面が接触するようにして接続部101をリード線先端22aに重ね合わせ、接続部101の上面側に配置するチップ92の押圧面及びその微細凹凸921を接続部101の上面に接触させ、前記重ね合わせたリード線2の先端22aの近傍と接続部101とをアンビル91の押圧面とチップ92の押圧面とで挟圧して、前記リード線2の略球状の先端22aと接続部101とをアンビル91の略半球状の凹部911とチップ92の微細凹凸921とで挟圧する。

【0035】

その後、アンビル91でリード線先端22a及びその近傍を支持しながら、超音波溶接装置でホーンを介して振動をチップ91に付与して、チップ91を挟圧方向と略垂直方向に往復運動させる。前記往復運動により、端子部100の接続部101とリード線2の略球状の先端22aとの接触面に往復振動が付与され、前記接触面で接続部101とリード線2の先端22aは原子結合で接合される。前記超音波溶接による接合では、図5に示すように、アンビル91の略半球状の凹部911でリード線2の先端22aが保持され、凹部911と微細凹凸921による挟圧で接続部101とリード線先端22a及びその近傍の滑りが抑制されつつ、リード線2の先端22aが略球状から略半球状に変形して接続部101の下面に接合される。前記接合により、リード線付カーボンブラシ1のリード線先端22aが略半球状になって端子部100の接続部101と接合されたカーボンブラシ接合体が完成する。

【0036】

上記実施形態では、アンビル91に微細凹凸を形成せずに略半球状の凹部921を形成するので、高精度が要求され加工の難易が高い微細凹凸の加工を半減することが可能であり、これにより、製造工程の作業性を高め、製造コストの低減を図ることができる。また、超音波溶接により、略球状で接触面積が小さくなるリード線先端22aを高圧で接続部101に押し付け、リード線先端22aを略球状から略半球状に変形して接続部101に接合するので、強度と安定性に優れる機械的接合、安定性と導通性に優れる電気的接触性での接合が可能である。

【0037】

また、リード線先端22を非接触のアーク電極8でアーク溶解して処理することにより、リード線先端22の位置をセットする際に、アーク電極8がリード線先端22に放電可能な範囲であれば上下や平面方向の位置ズレが許容され、リード線先端22の処理でリード線先端22の位置決めが簡単になる。更に、アーク電極8には加圧や発熱等による多大な負荷がかからず消耗が少ないので、高頻度の定期的なメンテナンス作業が不要となる。更に、アーク熔解処理により、抵抗溶解の際に生ずる異物付着等による突発的な溶解状態の変化も無くなり、又、抵抗溶解処理の場合に生じ得るリード線先端22の電極61、62への固着も生ずることがない。更に、これらが相俟って、リード線先端22の溶解処理など製造工程の自動化に資する。また、リード線先端22をアーク電極8でアーク溶解処理する場合には、抵抗溶解の場合の電極61、62のように特殊形状の電極を必要とせず、通常のアーク溶接機のアーク電極8等を用いることができ、又、アーク電極8に過大な負荷がかからないので、電極管理が容易になる。更に、アーク溶解処理により、アルゴンガスなど不活性ガス雰囲気で且つ非接触でリード線先端22を溶解することができるので、酸化や加圧等で溶解部と非溶解部との境界近傍が劣化することを防止できる。

【0038】

また、アーク溶解工程は、成形体10同士や成形体10の電極、治具等との接触頻度が低く、成形体10にキズや欠け等が発生する可能性が低いことから、成形体10の強度が低い焼成前に行うことが可能であり、リード線先端22を略球状にするアーク溶解工程を成形体10の焼成工程前に行うことにより、焼成後の抵抗溶解に際して必要としていた、リード線先端22の解れやリード線2の曲がりを整形する整形工程を削減することができる。更に、アーク溶解で成形体10のリード線先端22を略球状のリード線先端22aとすることにより、その後の焼成工程で、リード線2同士の接触が生じてもリード線先端22aに散けが発生せず、又、リード線先端22aが固められていることからリード線2の曲がりも生じにくくなり、整形工程を経ずにリード線先端22aを端子部100の接続部101に溶接することができる。そして、リード線付の成形体10の成形直後にアーク溶解機を自動で連動して作動させる、成形直後に平たいトレー等にリード線同士の接触が無い状態で整列配置させてアーク溶解機に送り込む、成形後焼成前の真っ直ぐなリード線先端22に対してアーク溶解する工程等が可能となり、より完全な製造工程の自動化に資する。

【0039】

また、カッター5の切断でリード線20の基端21は解けた状態或いは解けやすい状態となり、リード線基端21は加圧成形の圧力で容易に且つ広範囲に散け、その散けた状態でリード線付きの成形体10に埋め込まれアンカー機能を果たすので、引き抜き等に対して非常に高く且つ安定した固着強度を発揮することができる。尚、特許文献1の如くリード線端末を溶断した場合には、リード線端末は解けて散けた状態にならず、又、溶解量が少なく小さくまとまった状態になるため、アンカー機能は得られず、リード線の埋込固着力は弱く且つ不安定となる。

【0040】

尚、本発明は上記実施形態に限定されるものではなく、本発明の趣旨の範囲内で種々の変更が可能である。例えば上記実施形態のアンビル91に凹部911を設け、チップ92に微細凹凸921を設ける構成に代え、超音波溶接装置のアンビル91の押圧面に微細凹凸を設け、チップ92の押圧面に略半球状の凹部を設け、前記アンビル91の微細凹凸に接触するようにして端子部100の接続部101を配置し、前記チップ92の凹部にリード線先端22aの略球状が嵌まるように配置し、上記と同様に挟圧・振動を付与し、リード線先端22aと接続部101を接合するようにしてもよい。

【0041】

また、本発明に於ける超音波溶接装置の構成は、チップ92等の押圧面にリード線先端22aの一部が嵌まる凹部921等を設ける構成以外は適宜であり、例えばウェッジリード方式の超音波溶接装置、或いはラテラルドライブ方式の超音波溶接装置とすることができる。

【0042】

また、例えば図6に示すように、端子部100の略平板状の接続部101を、真鍮等で形成された地金101aと、地金101aを被覆する亜鉛・スズ等のメッキ層101bで構成し、前記接続部101に、リード線付カーボンブラシ1の銅等で形成されたリード線2の略球状の先端22aを超音波溶接して接合し、カーボンブラシ接合体とする構成としてもよい。前記接続部101とリード線先端22aの接合時には、リード線2の先端22aの略球状が略半球状になるように接続部101に押し付けられ、前記押付箇所の接続部101のメッキ層101bが徐々に外側へ取り除かれ、前記押付箇所のメッキ層101bが薄く疎らに除去され或いは完全除去される。そして、メッキ層101bが疎らに除去された場合、疎らに地金101aが露出した箇所ではリード線先端22aが地金101aに直接接合され、非常に薄くメッキ層101bが残った箇所ではリード線先端22aがメッキ層101bや地金101aと接合される。また、メッキ層101bが完全に除去された場合には、前記押付箇所の地金101aが露出した箇所でリード線先端22aが地金101aに接合される。前記構成でも、リード線先端22aと接続部101を高強度且つ高い安定性で接合することができると共に、安定性に優れる高い電気的接触性を得ることができる。

【0043】

また、端子部100の接続部101或いは地金101aの素材、メッキ層101bの素材、リード線2の素材は、本発明の趣旨の範囲内で適宜である。例えば接続部101或いは地金101aの素材は、真鍮、銅、洋白、鉄等若しくはこれらを主成分とするもの等とすることが可能であり、又、メッキ層101bの素材は、亜鉛、スズ、銅等若しくはこれらを主成分とするもの等とすることが可能であり、又、リード線2の素材は、銅等若しくはこれらを主成分とするもの等とすることが可能である。

【産業上の利用可能性】

【0044】

本発明は、例えばOA機器等の直流ユニバーサルモータに用いるカーボンブラシ接合体として利用することができる。

【図面の簡単な説明】

【0045】

【図1】(a)は実施形態に於けるリード線付カーボンブラシの正面図、(b)は同図(a)のリード線付カーボンブラシの平面図。

【図2】(a)は金型で成形体を加圧成形した状態を示す縦断説明図、(b)は金型を上昇してリード線を切断する状態を示す縦断説明図、(c)は可動型を上昇して成形体が取り出される状態を示す縦断説明図。

【図3】実施形態に於けるリード線付き成形体のリード線先端がアーク溶解される状態を説明する説明図。

【図4】リード線付カーボンブラシのリード線先端を端子部の接続部に超音波溶接する状態を示す一部縦断正面図。

【図5】図4のリード線先端と端子部の接続部を接合して実施形態のカーボンブラシ接合体を構成した状態を示す一部縦断正面図。

【図6】(a)、(b)は端子部の接続部にメッキ層がある場合の変形例で、リード線先端の接続部に対する接合の様子を説明する説明図。

【図7】(a)は従来の製造工程でリード線先端が抵抗溶解される状態を示す正面図、(b)は同図(a)の斜視図。

【図8】従来の製造工程で略平板状のリード線先端と端子部の接続部が溶接される状態を示す正面図。

【符号の説明】

【0046】

1 リード線付カーボンブラシ

10 成形体

2、20 リード線

21 基端

22、22a、22b 先端

3 雄型

4 雌型

41 固定型

42 可動型

5 カッター

61、71 上電極

62、72 下電極

611 凸部

621 凹溝

8 アーク電極

81 アース片

91 アンビル

911 凹部

92 チップ

921 微細凹凸

100 端子部

101 接続部

101a 地金

101b メッキ層

【技術分野】

【0001】

本発明は、リード線付のカーボンブラシと端子部を接合して構成されるカーボンブラシ接合体及びその製造方法に関する。

【背景技術】

【0002】

従来、リード線付のカーボンブラシと端子部を接合して構成されるカーボンブラシ接合体は、以下の工程を経て製造される。先ず、図2に示す固定型41と固定型41内を昇降する可動型42とで構成される雌型4の凹部内に、黒煙粉末を主原料とするカーボンブラシの原料を充填し、前記凹部内に雄型3を下降して原料を圧縮成形し、成形体10を得る。雄型3は、リールから繰り出されて挿通されているリード線20を保持し且つ解放可能であり、前記圧縮成形の際には、雄型3の下方から基端21を突出してリード線20を保持し、前記圧縮成形により、リード線20の基端21が成形体10内に埋め込まれて固定される。

【0003】

その後、雄型3の上昇に応じて、雄型3内に挿通保持されたリード線20が雄型3内から下方へ繰り出され、繰り出されたリード線20の所定位置にカッター5を移動し、カッター5でリード線20を切断し、成形体10に所定寸法に切断されたリード線2が一体的に取り付けられた状態となる。更に、雌型4の可動型42は、その上面が固定型41の上面と略面一になるまで上昇して、雌型4の凹部内の成形体10を上方へ押し出し、雌型4から成形体10が取り出される。取り出されたリード線付きの成形体10は、焼成炉内に入れられて無酸化雰囲気にて焼成され、その後にリード線2への整形が施される。

【0004】

更に、図7に示すように、抵抗溶接機等の電極61、62を用い、下電極62の上端に形成された凹溝621内にリード線2の先端22を配置し、凹溝621に嵌合される上電極61の凸部611を下降して、凸部611と凹溝621とでリード線先端22及びその近傍を加圧し、電流を短時間流して抵抗発熱させて抵抗溶解を行う。前記抵抗溶解で、リード線先端22を溶かして略平板状に固め、リード線先端22の散けを確実に防止する。

【0005】

その後、略平板状のリード線先端22bは、図8に示すように、端子部100の接続部101と重ねられ、抵抗溶接機の上電極71と下電極72でリード線先端22bと接続部101の重なり部分が加圧され、短時間電流を流して抵抗発熱し、略平板状のリード線先端22bと接続部101がスポット溶接され、カーボンブラシ接合体を得る。

【0006】

尚、リード線付のカーボンブラシの製造に関連する公知文献として特許文献1がある。特許文献1には、雌型の凹部内に原料を充填し、下方からリード線一端が突出する雄型を凹部内に下降して、成形体を圧縮成形すると共に、リード線一端を成形体内に埋め込んで固定し、雄型の上昇に応じて雄型内から下方へ繰り出されたリード線に、ウェルディングカッターを構成するウェルディング電極を接触して通電し、リード線を電気的に溶断する構成の開示がある。

【0007】

【特許文献1】特開平7−336954号公報([0014]等)

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、導電性の被溶接物の溶接法として超音波溶接がある。超音波溶接は、アンビルとチップで被溶接物の重合箇所を挟圧し、超音波エネルギーでチップを前記挟圧方向と略垂直方向に往復運動して被溶接物の接合面に振動を付与し、局部的に弾性変形、塑性変形、スリップを発生させ、被溶接物相互を原子結合(拡散接合)する溶接法であり、接合面の導電性に優れ、接合面の電気抵抗を抵抗溶接の1/3程度、半田の1/10程度とすることが可能である。そのため、上記カーボンブラシのリード線先端22bと端子部100の接続部101の接合も上記抵抗溶接による接合に代え、超音波溶接で接合することが望ましい。

【0009】

しかし、上記カーボンブラシのリード線先端22bと端子部100の接続部101を超音波溶接で接合する場合、被溶接物の重合箇所を支持するアンビルの被溶接物との押圧面と、前記重合箇所に超音波振動を付与するチップの被溶接物との押圧面とに微細凹凸を形成し、アンビルやチップと被溶接物との滑りを防止する必要があるが、前記微細凹凸は高硬度のアンビルやチップの表面に高精度で形成する必要があるため、その加工は困難且つ高コストである。

【0010】

また、被溶接物相互の接合面を発熱させ、溶かして溶接する抵抗溶接は、被溶接物の接合面にメッキ層があっても良好な接合が可能であるが、被溶接物の接合面の塑性変形等で接合する超音波溶接の場合、接合面にメッキ層があると良好な接合が困難となって、接合強度が脆弱になったり、接合強度にバラツキが生じたりする。

【0011】

本発明は上記課題に鑑み提案するものであり、リード線付のカーボンブラシと端子部を超音波溶接で接合して構成されるカーボンブラシ接合体であって、上記超音波溶接機のアンビルやチップの微細凹凸加工を減らすことが可能であり、高い作業性と低い製造コストで得ることができるカーボンブラシ接合体及びその製造方法を提供することを目的とする。

【0012】

また、本発明の他の目的は、超音波溶接で高強度な安定した接合が行われるカーボンブラシ接合体及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明のカーボンブラシ接合体は、リード線付カーボンブラシの突出するリード線の略球状の先端を、アンビル若しくはチップの略半球状の凹部に嵌め超音波溶接で略半球状にして、端子部の略平板状の接続部に接合していることを特徴とする。

【0014】

更に、本発明のカーボンブラシ接合体は、前記リード線の基端を解けた状態で前記リード線付カーボンブラシに埋め込み、前記リード線の先端をアーク溶解で略球状に形成していることを特徴とする。

【0015】

また、本発明のカーボンブラシ接合体の製造方法は、リード線付カーボンブラシの突出するリード線の略球状の先端と端子部の略平板状の接続部とを重ね合わせ、前記リード線の略球状先端をアンビル若しくはチップの押圧面の略半球状の凹部に嵌めるようにして配置し、前記接続部をチップ若しくはアンビルの押圧面の微細凹凸に接触して配置し、前記リード線の略球状先端と前記接続部を、アンビル若しくはチップの凹部とチップ若しくはアンビルの微細凹凸で挟圧する第1の工程と、超音波溶接で前記チップを挟圧方向と略垂直方向に往復運動して、前記リード線の略球状先端を略半球状にしながら前記接続部に接合する第2の工程と、を備えることを特徴とする。

【0016】

前記略半球状の凹部は、例えば直径1.0〜5.0mm、奥行き0.5〜3.0mmの大きさとすると良く、直径2.0〜5.0mm、奥行き1.0〜3.0mmの大きさとするとより好適である。又、前記微細凹凸は、例えば高さ0.05〜2.0mmの微細突起が相互間のピッチ0.05〜2.0mmで形成されたもの、より好適には高さ0.1〜0.3mmの微細突起が相互間のピッチ0.1〜0.3mmで形成されたもの、或いは高さ0.05〜2.0mmの略山形の微細突条がピッチ0.05〜2.0mmで格子状に形成されたもの、より好適には高さ0.1〜0.3mmの略山形の微細突条がピッチ0.1〜0.3mmで格子状に形成されたものとすると良い。また、凹部はアンビル側に、微細凹凸は振動するチップ側に設けると、超音波溶接時の安定性がより高まるので好適である。

【0017】

更に、本発明のカーボンブラシ接合体の製造方法は、前記第1の工程の前に、雌型内に原料を充填する工程と、リード線を保持及び解放可能な雄型をリード線の突出側から雌型内へ移動して原料を圧縮成形し、リード線の基端が解れた状態で埋め込まれた成形体を形成する工程と、雄型を雌型内から移動して、リード線を雄型から繰り出す工程と、繰り出されたリード線をカッターで切断して、リード線が一体的に設けられた成形体を作製する工程と、雌型から取り出したリード線付成形体のリード線の先端を略球状にアーク溶解する工程と、を備えることを特徴とする。前記アーク溶解工程は、成形体同士や成形体の電極、治具等との接触頻度が低く、成形体にキズや欠け等が発生する可能性が低いことから、成形体の強度が低い焼成前に行うことが可能であり、前記工程に於いて、成形体を焼成する工程を、前記リード線先端を略球状にアーク溶解する工程の後、第1工程の前に行うと好適であるが、前記リード線先端を略球状にアーク溶解する工程の前に成形体を焼成する工程を行うことも可能である。

【0018】

また、本発明の超音波溶接装置は、リード線付カーボンブラシのリード線の略球状先端が嵌められる略半球状の凹部をアンビル若しくはチップの押圧面に形成し、前記リード線の略球状先端と接合される端子部の略平板状の接続部が接触する微細凹凸をチップ若しくはアンビルの押圧面に形成し、前記リード線の略球状先端と前記接続部とを前記アンビル若しくはチップの凹部と前記チップ若しくはアンビルの微細凹凸とで挟圧し、前記リード線の略球状先端を略半球状にしながら前記接続部に接合することを特徴とする。

【0019】

尚、本願の発明には、各発明や各実施形態の構成の他に、これらの部分的な構成を他の構成に変更して特定したもの、或いはこれらの構成に他の構成を付加して特定したもの、或いはこれらの部分的な構成を部分的な作用効果が得られる限度で削除して特定した上位概念化したものも含まれる。

【発明の効果】

【0020】

本発明では、アンビル若しくはチップに微細凹凸に代えて加工が容易な略半球状の凹部を形成し、そこにリード線の略球状先端を嵌めて超音波溶接で端子部の接続部に接合するので、アンビル若しくはチップの何れか一方に、高精度が要求され加工の難易が高い微細凹凸を加工せずとも、カーボンブラシ接合体を得ることができる。従って、製造工程の作業性を高め、製造コストの低減を図ることができる。また、微細凹凸を加工しないチップ若しくはアンビルは摩耗が少なく長期に亘り形状を維持することができ、チップ若しくはアンビルの寿命の長期化を図ることができる。

【0021】

また、超音波溶接でリード線の先端の略球状を略半球状にして端子部の略平板状の接続部に接合することにより、リード線先端を高圧で接続部に押し付け、高強度で安定性の高い接合を行うことができると共に、安定性に優れる高い電気的接触性を得ることができる。特に、接続部にメッキ層がある場合にも、リード線の略球状先端を略半球状になるように押し付けて接続部に接合する過程で接合箇所のメッキ層を徐々に外側へ取り除いていくことが可能であり、接合箇所で介在するメッキ層を薄くまばらにする等により、リード線先端と端子部の接続部の地金等を高強度且つ高い安定性で接合することができると共に、安定性に優れる高い電気的接触性を得ることができる。

【0022】

また、リード線先端と端子部の接続部を超音波溶接で接合することにより、リード線先端と接続部間の接合面に於ける熱伝導性を向上し、放熱効果を高めることができる。また、超音波溶接を用いることにより、接合の再現性の向上、それによる製品の品質向上を図ることができると共に、製造管理の容易性を高めることもできる。

【0023】

また、リード線の先端の略球状をアーク溶解で形成することにより、リード線先端を抵抗溶解する際に必要な電極を凹溝や凸部を有する特殊な形状に加工する作業、リード線先端を電極の凹溝内に位置決めして配置する作業、リード線先端を抵抗溶解で固めた後に凹溝から取り出す作業、加圧や発熱で負荷の大きい抵抗溶解の電極に対する高頻度のメンテナンス作業、凹溝や凸部を有する特殊形状の電極の管理作業を行う必要が無くなり、製造やメンテナンス作業に要する労力を大幅に低減し、作業工程を簡素化することができる。更に、抵抗溶解ではリード線先端が溶解する電極に固着する場合があるが、アーク溶解を用いることで斯様な固着を無くすことができる。そして、作業工程の簡素化や、前記固着を無くせることから、リード線先端の溶解工程など製造工程の自動化を図ることが可能になる。更に、アーク溶解によりアルゴンガスなど不活性ガス雰囲気中で且つ非接触でリード線先端を溶解できることから、酸化や加圧で溶解部と非溶解部との境界近傍が劣化することを防止できる。また、リード線の基端を解けた状態で成形体内に埋め込むことにより、アンカー機能を得ることができ、引き抜き等に対して非常に高く且つ安定した固着強度を発揮することができる。

【0024】

また、成形体を焼成する工程をリード線先端を略球状にするアーク溶解工程の後に行うことにより、焼成前にリード線先端が成形されるので、焼成後に必要としていたリード線先端の解れやリード線の曲がりを整形する工程を不要にすることができる。更に、成形後焼成前の真っ直ぐなリード線に対して先端にアーク溶解できることから、アーク溶解の作業が容易となり、より製造工程の自動化に資することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明のカーボンブラシ接合体及びその製造方法の実施形態について図面を参照し説明する。

【0026】

本実施形態のカーボンブラシ接合体は、リード線2が突出して設けられるリード線付カーボンブラシ1と、リード線付カーボンブラシ1と接続される端子部100で構成される(図5参照)。

【0027】

リード線付カーボンブラシ1は、図1に示すように、黒鉛分を主原料とする原料を圧縮成形して形成された成形体10と、成形体10に解れた状態の基端21が埋め込まれている銅等で形成された撚線のリード線2とを有し、リード線2の先端22aがアーク溶解で略球状に溶解されているものである。

【0028】

リード線付カーボンブラシ1を製造する際には、黒鉛粉末を主原料とするカーボンブラシの原料を作製し、図2(a)に示すように、固定型41と固定型41内を昇降する可動型42とで構成される雌型4の凹部内に原料を充填し、前記凹部内に雄型3を下降して原料を圧縮成形して成形体10を得る。

【0029】

雄型3には、図に省略したリールから繰り出されるリード線20が内部に挿通され、雄型3はリード線20を保持し且つ解放可能であり、前記成形体10を得る際には、雄型3は下方から基端21を突出した状態でリード線20を保持し、前記圧縮成形の際に、リード線基端21を成形体10内に埋め込んで固定する。後述の如く、リード線基端21は、カッター5で切断されたもので解れやすくなっており、圧縮成形の圧力により、基端21は解れた状態で成形体1内に埋め込まれ、強力なアンカー機能を発揮し、安定した固着強度を発揮することができる。

【0030】

その後、図2(b)に示すように、雄型3の上昇に応じて、雄型3内に挿通保持されたリード線20が雄型3内から下方へ繰り出され、繰り出されたリード線20の所定位置に鋏状のカッター5を移動し、カッター5でリード線20を切断し、成形体10に所定寸法に切断されたリード線2が一体的に取り付けられた状態となる。更に、図2(c)に示すように、雌型4の可動型42は、その上面が固定型41の上面と略面一になるまで上昇して、雌型4の凹部内の成形体10を上方へ押し出し、雌型4からリード線付きの成形体10が取り出される。

【0031】

次いで、取り出されたリード線付き成形体10は、アルゴンガスなどをシールドガスとする不活性ガス雰囲気中に置かれ、図3に示すように、TIG溶接機のタングステン電極などアーク溶接機のアーク電極8の先端にリード線2の先端22が近接するように搬送され、アース片81で挟持しながらアーク電極8でアークを発生することにより、リード線先端22が略球状にアーク溶解され、略球状のリード線先端22aが形成される。尚、リード線2の直径は例えば0.5〜3.0mm程度、リード線先端22aの略球状部の直径は例えば1.0〜4.0mm程度である。

【0032】

その後、略球状のリード線先端22aを形成したリード線付きの成形体10を焼成炉内に入れて無酸化雰囲気にて焼成する。これらの工程を経て、リード線付きカーボンブラシが完成する。

【0033】

そして、図4に示すように、押圧面に略半球状の凹部911が形成され、真鍮等を素材とする端子部100の略板状の接続部101とリード線付カーボンブラシ1のリード線先端22aを支持するアンビル91と、押圧面に略山形の微細凸条が格子状に形成されて構成される微細凹凸921を有し、接続部101やリード線先端22aに超音波振動を付与するチップ92とを備える超音波溶接装置を用い、アンビル91側にリード線2を配置し、チップ92側に接続部101を配置して、

リード線の略球状の先端22aと端子部100の接続部101を超音波溶接で接合する。

【0034】

より詳細には、リード線2を、その略球状の先端22aが略半球状の凹部911に嵌まるようにしてアンビル91の押圧面に載置し、リード線2の先端22aの略上端と端子部100の接続部101の下面が接触するようにして接続部101をリード線先端22aに重ね合わせ、接続部101の上面側に配置するチップ92の押圧面及びその微細凹凸921を接続部101の上面に接触させ、前記重ね合わせたリード線2の先端22aの近傍と接続部101とをアンビル91の押圧面とチップ92の押圧面とで挟圧して、前記リード線2の略球状の先端22aと接続部101とをアンビル91の略半球状の凹部911とチップ92の微細凹凸921とで挟圧する。

【0035】

その後、アンビル91でリード線先端22a及びその近傍を支持しながら、超音波溶接装置でホーンを介して振動をチップ91に付与して、チップ91を挟圧方向と略垂直方向に往復運動させる。前記往復運動により、端子部100の接続部101とリード線2の略球状の先端22aとの接触面に往復振動が付与され、前記接触面で接続部101とリード線2の先端22aは原子結合で接合される。前記超音波溶接による接合では、図5に示すように、アンビル91の略半球状の凹部911でリード線2の先端22aが保持され、凹部911と微細凹凸921による挟圧で接続部101とリード線先端22a及びその近傍の滑りが抑制されつつ、リード線2の先端22aが略球状から略半球状に変形して接続部101の下面に接合される。前記接合により、リード線付カーボンブラシ1のリード線先端22aが略半球状になって端子部100の接続部101と接合されたカーボンブラシ接合体が完成する。

【0036】

上記実施形態では、アンビル91に微細凹凸を形成せずに略半球状の凹部921を形成するので、高精度が要求され加工の難易が高い微細凹凸の加工を半減することが可能であり、これにより、製造工程の作業性を高め、製造コストの低減を図ることができる。また、超音波溶接により、略球状で接触面積が小さくなるリード線先端22aを高圧で接続部101に押し付け、リード線先端22aを略球状から略半球状に変形して接続部101に接合するので、強度と安定性に優れる機械的接合、安定性と導通性に優れる電気的接触性での接合が可能である。

【0037】

また、リード線先端22を非接触のアーク電極8でアーク溶解して処理することにより、リード線先端22の位置をセットする際に、アーク電極8がリード線先端22に放電可能な範囲であれば上下や平面方向の位置ズレが許容され、リード線先端22の処理でリード線先端22の位置決めが簡単になる。更に、アーク電極8には加圧や発熱等による多大な負荷がかからず消耗が少ないので、高頻度の定期的なメンテナンス作業が不要となる。更に、アーク熔解処理により、抵抗溶解の際に生ずる異物付着等による突発的な溶解状態の変化も無くなり、又、抵抗溶解処理の場合に生じ得るリード線先端22の電極61、62への固着も生ずることがない。更に、これらが相俟って、リード線先端22の溶解処理など製造工程の自動化に資する。また、リード線先端22をアーク電極8でアーク溶解処理する場合には、抵抗溶解の場合の電極61、62のように特殊形状の電極を必要とせず、通常のアーク溶接機のアーク電極8等を用いることができ、又、アーク電極8に過大な負荷がかからないので、電極管理が容易になる。更に、アーク溶解処理により、アルゴンガスなど不活性ガス雰囲気で且つ非接触でリード線先端22を溶解することができるので、酸化や加圧等で溶解部と非溶解部との境界近傍が劣化することを防止できる。

【0038】

また、アーク溶解工程は、成形体10同士や成形体10の電極、治具等との接触頻度が低く、成形体10にキズや欠け等が発生する可能性が低いことから、成形体10の強度が低い焼成前に行うことが可能であり、リード線先端22を略球状にするアーク溶解工程を成形体10の焼成工程前に行うことにより、焼成後の抵抗溶解に際して必要としていた、リード線先端22の解れやリード線2の曲がりを整形する整形工程を削減することができる。更に、アーク溶解で成形体10のリード線先端22を略球状のリード線先端22aとすることにより、その後の焼成工程で、リード線2同士の接触が生じてもリード線先端22aに散けが発生せず、又、リード線先端22aが固められていることからリード線2の曲がりも生じにくくなり、整形工程を経ずにリード線先端22aを端子部100の接続部101に溶接することができる。そして、リード線付の成形体10の成形直後にアーク溶解機を自動で連動して作動させる、成形直後に平たいトレー等にリード線同士の接触が無い状態で整列配置させてアーク溶解機に送り込む、成形後焼成前の真っ直ぐなリード線先端22に対してアーク溶解する工程等が可能となり、より完全な製造工程の自動化に資する。

【0039】

また、カッター5の切断でリード線20の基端21は解けた状態或いは解けやすい状態となり、リード線基端21は加圧成形の圧力で容易に且つ広範囲に散け、その散けた状態でリード線付きの成形体10に埋め込まれアンカー機能を果たすので、引き抜き等に対して非常に高く且つ安定した固着強度を発揮することができる。尚、特許文献1の如くリード線端末を溶断した場合には、リード線端末は解けて散けた状態にならず、又、溶解量が少なく小さくまとまった状態になるため、アンカー機能は得られず、リード線の埋込固着力は弱く且つ不安定となる。

【0040】

尚、本発明は上記実施形態に限定されるものではなく、本発明の趣旨の範囲内で種々の変更が可能である。例えば上記実施形態のアンビル91に凹部911を設け、チップ92に微細凹凸921を設ける構成に代え、超音波溶接装置のアンビル91の押圧面に微細凹凸を設け、チップ92の押圧面に略半球状の凹部を設け、前記アンビル91の微細凹凸に接触するようにして端子部100の接続部101を配置し、前記チップ92の凹部にリード線先端22aの略球状が嵌まるように配置し、上記と同様に挟圧・振動を付与し、リード線先端22aと接続部101を接合するようにしてもよい。

【0041】

また、本発明に於ける超音波溶接装置の構成は、チップ92等の押圧面にリード線先端22aの一部が嵌まる凹部921等を設ける構成以外は適宜であり、例えばウェッジリード方式の超音波溶接装置、或いはラテラルドライブ方式の超音波溶接装置とすることができる。

【0042】

また、例えば図6に示すように、端子部100の略平板状の接続部101を、真鍮等で形成された地金101aと、地金101aを被覆する亜鉛・スズ等のメッキ層101bで構成し、前記接続部101に、リード線付カーボンブラシ1の銅等で形成されたリード線2の略球状の先端22aを超音波溶接して接合し、カーボンブラシ接合体とする構成としてもよい。前記接続部101とリード線先端22aの接合時には、リード線2の先端22aの略球状が略半球状になるように接続部101に押し付けられ、前記押付箇所の接続部101のメッキ層101bが徐々に外側へ取り除かれ、前記押付箇所のメッキ層101bが薄く疎らに除去され或いは完全除去される。そして、メッキ層101bが疎らに除去された場合、疎らに地金101aが露出した箇所ではリード線先端22aが地金101aに直接接合され、非常に薄くメッキ層101bが残った箇所ではリード線先端22aがメッキ層101bや地金101aと接合される。また、メッキ層101bが完全に除去された場合には、前記押付箇所の地金101aが露出した箇所でリード線先端22aが地金101aに接合される。前記構成でも、リード線先端22aと接続部101を高強度且つ高い安定性で接合することができると共に、安定性に優れる高い電気的接触性を得ることができる。

【0043】

また、端子部100の接続部101或いは地金101aの素材、メッキ層101bの素材、リード線2の素材は、本発明の趣旨の範囲内で適宜である。例えば接続部101或いは地金101aの素材は、真鍮、銅、洋白、鉄等若しくはこれらを主成分とするもの等とすることが可能であり、又、メッキ層101bの素材は、亜鉛、スズ、銅等若しくはこれらを主成分とするもの等とすることが可能であり、又、リード線2の素材は、銅等若しくはこれらを主成分とするもの等とすることが可能である。

【産業上の利用可能性】

【0044】

本発明は、例えばOA機器等の直流ユニバーサルモータに用いるカーボンブラシ接合体として利用することができる。

【図面の簡単な説明】

【0045】

【図1】(a)は実施形態に於けるリード線付カーボンブラシの正面図、(b)は同図(a)のリード線付カーボンブラシの平面図。

【図2】(a)は金型で成形体を加圧成形した状態を示す縦断説明図、(b)は金型を上昇してリード線を切断する状態を示す縦断説明図、(c)は可動型を上昇して成形体が取り出される状態を示す縦断説明図。

【図3】実施形態に於けるリード線付き成形体のリード線先端がアーク溶解される状態を説明する説明図。

【図4】リード線付カーボンブラシのリード線先端を端子部の接続部に超音波溶接する状態を示す一部縦断正面図。

【図5】図4のリード線先端と端子部の接続部を接合して実施形態のカーボンブラシ接合体を構成した状態を示す一部縦断正面図。

【図6】(a)、(b)は端子部の接続部にメッキ層がある場合の変形例で、リード線先端の接続部に対する接合の様子を説明する説明図。

【図7】(a)は従来の製造工程でリード線先端が抵抗溶解される状態を示す正面図、(b)は同図(a)の斜視図。

【図8】従来の製造工程で略平板状のリード線先端と端子部の接続部が溶接される状態を示す正面図。

【符号の説明】

【0046】

1 リード線付カーボンブラシ

10 成形体

2、20 リード線

21 基端

22、22a、22b 先端

3 雄型

4 雌型

41 固定型

42 可動型

5 カッター

61、71 上電極

62、72 下電極

611 凸部

621 凹溝

8 アーク電極

81 アース片

91 アンビル

911 凹部

92 チップ

921 微細凹凸

100 端子部

101 接続部

101a 地金

101b メッキ層

【特許請求の範囲】

【請求項1】

リード線付カーボンブラシの突出するリード線の略球状の先端を、アンビル若しくはチップの略半球状の凹部に嵌め超音波溶接で略半球状にして、端子部の略平板状の接続部に接合していることを特徴とするカーボンブラシ接合体。

【請求項2】

前記リード線の基端を解けた状態で前記リード線付カーボンブラシに埋め込み、前記リード線の先端をアーク溶解で略球状に形成していることを特徴とする請求項1記載のカーボンブラシ接合体。

【請求項3】

リード線付カーボンブラシの突出するリード線の略球状の先端と端子部の略平板状の接続部とを重ね合わせ、前記リード線の略球状先端をアンビル若しくはチップの押圧面の略半球状の凹部に嵌めるようにして配置し、前記接続部をチップ若しくはアンビルの押圧面の微細凹凸に接触して配置し、前記リード線の略球状先端と前記接続部を、アンビル若しくはチップの凹部とチップ若しくはアンビルの微細凹凸で挟圧する第1の工程と、超音波溶接で前記チップを挟圧方向と略垂直方向に往復運動して、前記リード線の略球状先端を略半球状にしながら前記接続部に接合する第2の工程と、を備えることを特徴とするカーボンブラシ接合体の製造方法。

【請求項4】

前記第1の工程の前に、雌型内に原料を充填する工程と、リード線を保持及び解放可能な雄型をリード線の突出側から雌型内へ移動して原料を圧縮成形し、リード線の基端が解れた状態で埋め込まれた成形体を形成する工程と、雄型を雌型内から移動して、リード線を雄型から繰り出す工程と、繰り出されたリード線をカッターで切断して、リード線が一体的に設けられた成形体を作製する工程と、雌型から取り出したリード線付成形体のリード線の先端を略球状にアーク溶解する工程と、を備えることを特徴とする請求項3記載のカーボンブラシ接合体の製造方法。

【請求項5】

前記リード線先端のアーク溶解工程の後で、前記第1の工程の前に、成形体を焼成する工程を行うことを特徴とする請求項4記載のカーボンブラシ接合体の製造方法。

【請求項6】

リード線付カーボンブラシのリード線の略球状先端が嵌められる略半球状の凹部をアンビル若しくはチップの押圧面に形成し、前記リード線の略球状先端と接合される端子部の略平板状の接続部が接触する微細凹凸をチップ若しくはアンビルの押圧面に形成し、前記リード線の略球状先端と前記接続部とを前記アンビル若しくはチップの凹部と前記チップ若しくはアンビルの微細凹凸とで挟圧し、前記リード線の略球状先端を略半球状にしながら前記接続部に接合することを特徴とする超音波溶接装置。

【請求項1】

リード線付カーボンブラシの突出するリード線の略球状の先端を、アンビル若しくはチップの略半球状の凹部に嵌め超音波溶接で略半球状にして、端子部の略平板状の接続部に接合していることを特徴とするカーボンブラシ接合体。

【請求項2】

前記リード線の基端を解けた状態で前記リード線付カーボンブラシに埋め込み、前記リード線の先端をアーク溶解で略球状に形成していることを特徴とする請求項1記載のカーボンブラシ接合体。

【請求項3】

リード線付カーボンブラシの突出するリード線の略球状の先端と端子部の略平板状の接続部とを重ね合わせ、前記リード線の略球状先端をアンビル若しくはチップの押圧面の略半球状の凹部に嵌めるようにして配置し、前記接続部をチップ若しくはアンビルの押圧面の微細凹凸に接触して配置し、前記リード線の略球状先端と前記接続部を、アンビル若しくはチップの凹部とチップ若しくはアンビルの微細凹凸で挟圧する第1の工程と、超音波溶接で前記チップを挟圧方向と略垂直方向に往復運動して、前記リード線の略球状先端を略半球状にしながら前記接続部に接合する第2の工程と、を備えることを特徴とするカーボンブラシ接合体の製造方法。

【請求項4】

前記第1の工程の前に、雌型内に原料を充填する工程と、リード線を保持及び解放可能な雄型をリード線の突出側から雌型内へ移動して原料を圧縮成形し、リード線の基端が解れた状態で埋め込まれた成形体を形成する工程と、雄型を雌型内から移動して、リード線を雄型から繰り出す工程と、繰り出されたリード線をカッターで切断して、リード線が一体的に設けられた成形体を作製する工程と、雌型から取り出したリード線付成形体のリード線の先端を略球状にアーク溶解する工程と、を備えることを特徴とする請求項3記載のカーボンブラシ接合体の製造方法。

【請求項5】

前記リード線先端のアーク溶解工程の後で、前記第1の工程の前に、成形体を焼成する工程を行うことを特徴とする請求項4記載のカーボンブラシ接合体の製造方法。

【請求項6】

リード線付カーボンブラシのリード線の略球状先端が嵌められる略半球状の凹部をアンビル若しくはチップの押圧面に形成し、前記リード線の略球状先端と接合される端子部の略平板状の接続部が接触する微細凹凸をチップ若しくはアンビルの押圧面に形成し、前記リード線の略球状先端と前記接続部とを前記アンビル若しくはチップの凹部と前記チップ若しくはアンビルの微細凹凸とで挟圧し、前記リード線の略球状先端を略半球状にしながら前記接続部に接合することを特徴とする超音波溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−71497(P2008−71497A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−246412(P2006−246412)

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000103585)オーパック株式会社 (6)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000103585)オーパック株式会社 (6)

【Fターム(参考)】

[ Back to top ]