ガス分離膜モジュール

【課題】ガス分離をより効率的に実施することができるボアフィードタイプのガス分離膜モジュール提供する。

【解決手段】このガス分離膜モジュールは、中空糸束815と、それを収容するケーシング810と、中空糸束815を固定する2つの管板821、822と、中空糸束815に巻き付けられたガス不透過性のフィルム部材831とを備えている。ガス分離膜モジュールはさらに、フィルム部材の一方の端部831aと管板822との間の間隙部A31を封止するシーリング構造850を備えている。

【解決手段】このガス分離膜モジュールは、中空糸束815と、それを収容するケーシング810と、中空糸束815を固定する2つの管板821、822と、中空糸束815に巻き付けられたガス不透過性のフィルム部材831とを備えている。ガス分離膜モジュールはさらに、フィルム部材の一方の端部831aと管板822との間の間隙部A31を封止するシーリング構造850を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸膜を利用してガス分離を行うガス分離膜モジュールに関し、特には、ボアフィードタイプのモジュールにおいて、フィルム端部と管板との間の間隙部からのガスの漏出を防止してガス分離をより効率的に実施できるガス分離膜モジュールに関する。

【背景技術】

【0002】

従来、選択的透過性を有する分離膜を用いてガス分離(例えば、酸素分離、窒素分離、水素分離、水蒸気分離、二酸化炭素分離、有機蒸気分離等)を行う分離膜モジュールとしては、プレートおよびフレーム型、チューブラー型、中空糸型などがある。そのなかでも、中空糸型のガス分離膜モジュールは、単位体積当たりの膜面積がもっとも大きいという利点を有するだけでなく、耐圧性、自己支持性の点においても優れているので、工業的に有利であり、広範囲に利用されている。

【0003】

中空糸型のガス分離膜モジュールは、一般に、選択的透過性を有する多数の中空糸膜からなる中空糸束を有する中空糸エレメントと、それを収容する中空のケーシングとを備えている。中空糸エレメントの中空糸束は、その一端または両端が、樹脂の硬化板(管板)によって固定されている。また、ケーシングには、混合ガス入口、透過ガス出口、および未透過ガス出口等が設けられている。

【0004】

効率的なガス分離を目的として、例えば特許文献1には、混合ガスが中空糸膜内に供給されるいわゆるボアフィード型のモジュールにおいて、中空糸束の一部をフィルム部材で被覆し、キャリアガスの流れと混合ガスの流れが中空糸膜を挟んで向流となるように構成されたガス分離膜モジュールが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−262838

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1のガス分離膜モジュールではキャリアガスの流れ方向を規制することでガス分離の効率化を図ることが可能であるが、キャリアガス(パージガス)を利用しないものにおいてもガス分離の効率を改善することは重要である。一方で、パージガスの利用の有無を問わず、ガス分離のより一層の効率化を図るためには、フィルム端部と管板との間の間隙部(詳細後述)からガスが漏出するのを防止することが有効である。

【0007】

本発明は上記課題に鑑みてなされたものであって、その目的は、ボアフィードタイプのモジュールにおいて、フィルム端部と管板との間の間隙部からのガスの漏出を防止してガス分離をより効率的に実施できるガス分離膜モジュールを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明のガス分離膜モジュールは下記の通りである:

1.ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

混合ガス入口、透過ガス出口、および未透過ガス出口を有し、前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の両端部を固定する2つの管板と、

前記中空糸束の外周面に巻かれたガス不透過性(実質的にガス不透過性のものも含む)のフィルム部材であって、その一方の端部が混合ガス供給方向下流側の前記管板に近接し他方の端部が混合ガス供給方向上流側の前記管板から離れるように配置されているフィルム部材と、

フィルム部材の前記一方の端部と前記管板との間の間隙部を封止するシーリング構造と、

を備える、ガス分離膜モジュール。

【0009】

2.前記シーリング構造は、

フィルム部材の前記一方の端部において前記フィルム部材の径方向内側または外側に巻かれた封止帯であって、その端部から前記管板側に向かって延出し、延出した一部が前記管板内に埋設されている封止帯を有する、上記1.に記載のガス分離膜モジュール。

【0010】

3.前記封止帯として、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向外側に巻かれた第1の封止帯と、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向内側に巻かれた第2の封止帯と、

を有する、上記2.に記載のガス分離膜モジュール。

【発明の効果】

【0011】

本発明によれば、ボアフィードタイプのモジュールにおいて、フィルム端部と管板との間の間隙部からのガスの漏出を防止してガス分離をより効率的に実施できるガス分離膜モジュールを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態のガス分離膜モジュールの基本的な構成を模式的に示す断面図である。

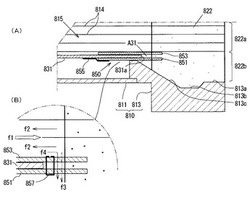

【図2】(A)は図1の部分拡大図であり、(B)はさらにその一部を示す拡大図である。

【図3】(A)他の実施形態のガス分離膜モジュールを示す断面図であり、(B)は部分拡大図である。

【図4】さらに他の実施形態のガス分離膜モジュールを示す断面図である。

【図5】別の実施形態のガス分離膜モジュールを示す断面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施の一形態について説明する。なお、図2では、一例としてケーシング(詳細下記)の形状がより具体的に示されている。

【0014】

図1、図2に示すガス分離膜モジュール(以下、単にモジュールともいう)801は、多数の中空糸膜814が集束された中空糸束815と、それを収容するケーシング810と、中空糸束815の両端部に設けられた管板821、822とを備えている。このモジュール801は、いわゆるボアフィードタイプのものであり、混合ガス(原料ガス)が中空糸膜814の内側に供給される。

【0015】

中空糸膜814は従来公知のものを利用可能であり、ガス分離性能を有するものであればどのような素材のものでも構わない。一例として、高分子材料特にポリイミド、ポリスルホン、ポリエーテルイミド、ポリフェニレンオキシド、ポリカーボネートなどの常温(23℃)でガラス状の高分子材料からなるものは、ガス分離性能が良好であるので、好適である。

【0016】

中空糸束815は、例えば100〜1,000,000本程度の中空糸膜814を集束したものである。集束された中空糸束815の形状には特に制限はないが、製造の容易さおよびケーシングの耐圧性の観点から一例として円柱状が好ましい。図1では中空糸膜814が実質的に平行に配列されている形態を例示しているが、各中空糸膜が交叉配列されている形態であってもよい。

【0017】

中空糸膜814によって分離される混合ガスは、特に限定されるものではないが、例えば、分離膜に対する透過速度の比が2以上である透過性の大きいガスと透過性の小さいガスとを含むガス混合物であってもよい。本実施形態のガス分離膜モジュール801は、様々な態様で、混合ガスから特定ガス成分を分離するのに用いることができる。例えば、各種ガスの除湿、各種ガスの加湿、窒素富化または酸素富化などを行うものであってもよい。

【0018】

管板821、822は、ケーシング810の形状に対応して略円盤状に設けられており、各中空糸膜814の開口が保持された状態で中空糸束815の端部を固着するものである。管板821、822は、ポリエチレンやポリプロピレン等の熱可塑性樹脂、あるいは、エポキシ樹脂やウレタン樹脂などからなる熱硬化性樹脂であってもよい。管板821、822は、多数の中空糸膜814を一体に固着する役割を果たす。また、中空糸膜814どうしの間、および、中空糸束815とケーシング810の内面の間を密封する役割を果たす。図1に示すように、ケーシング810と2つの管板821、822とによって1つの密閉空間818(後述するように透過ガス排出口810cを有する)が形成され、この密閉空間818内には中空糸膜814を透過した透過ガスが導入される。さらに、ケーシング810および管板821とによって混合ガス空間819aが形成され、ケーシング810および管板822によって未透過ガス空間819bが形成される。なお、管板821、822とケーシング810の内面との間の密封のために、他のシーリング手段が設けられていてもよい。

【0019】

なお、管板821、822のためのエポキシ樹脂としては、例えば窒素膜モジュールの場合には、特公平2−36287等に記載されたようなものを利用可能であり、また、有機蒸気分離モジュールの場合にはWO2009/044711等に記載されたようなものを利用可能である。

【0020】

ケーシング810は、図1に示すように、全体として略円筒状に設けられている。ケーシング810は、混合ガスをケーシング810内に導入するための混合ガス入口810aを上流側(図の左側)に有し、下流側(図の右側)に未透過ガス出口810bを有し、側壁部に透過ガス出口810cを有している。透過ガス出口810cの数は、1つであってもよいし複数であってもよい。複数の透過ガス出口810cがケーシング810の側壁に沿って等間隔で配置されていてもよい。透過ガス出口810cは、この例では、上流側の管板821に近い位置(具体的には、後述するフィルム部材831が存在しない中空糸束815の露出部分A1の位置)に形成されている。

【0021】

混合ガス入口810aから導入された混合ガスは、管板821の端面から各中空糸膜814内に入り込み、その内部を下流側に向かって流れる。この際、混合ガスのうち一部が中空糸膜814外へと透過した透過ガスとなり、その透過ガスは密閉空間818内に送り込まれ、次いで、透過ガス出口810cを介してケーシング外へと排出される。一方、中空糸膜を透過しなかった未透過ガスはそのまま中空糸膜814内を下流側に向かって流れ、下流側の端面から膜外へと送り出され、次いで、未透過ガス出口810bを介してケーシング外へと排出される。

【0022】

なお、混合ガス入口810aおよび/または未透過ガス出口810bは、その中心軸がケーシング810の中心軸(すなわち、中空糸束815の中心軸)と揃うように配置されていてもよい。また、ケーシング810は、図2(A)の例のように、円筒状部材811と、その両端部に取り付けられた管板保持部材813(一方は不図示)を有するものであってもよい。筒状部材811と管板保持部材813との接続部は溶接されていてもよい。管板保持部材813の内周面は、一例として、径寸法が一定のストレート部813aと、そのストレート部813aより径寸法が大きい大径部813bと、径寸法が徐々に小さくなるテーパ部813cとを含んでいる。なお、管板822は、図2(A)に示すように、中空糸膜814が存在する中空糸膜埋設部822aと、その周辺の、中空糸膜814が存在しない無垢部822bとを有している。

【0023】

図1、図2に示すように、本実施形態のガス分離膜モジュール801においては中空糸束815の外周面にフィルム部材831が巻かれている。フィルム部材831は、その一方の端部831a(単に、フィルム端部831aともいう)が管板822に近接し、他方の端部831bが管板821から所定の距離だけ離れるように配置されている。図1において、フィルム部材831によって覆われていない中空糸束815の領域は符号A1(露出部分)で示されている。フィルム部材831は、中空糸束の外表面の50%〜95%、好ましくは70%〜92%を覆うように構成されていてもよい。また、フィルム部材831は、両端部がそれぞれの管板に近接して中空糸束の外表面全体を覆い、管板821の近傍においてフィルム部材831に1つまたは複数の穴を開けるように構成されていてもよい。

【0024】

フィルム部材831は、実質的にガス不透過性の材質であればいかなるものであってもよい。なお、「実質的にガス不透過性」とは、フィルム部材のガス透過が充分に小さく、ガスの流路を規制できる事を意味する。例えば、ポリイミド、ポリエチレン、ポリプロピレン、ポリアミド、ポリエステル等のプラスチックフィルムであってもよい。中でもポリイミドは、耐熱性、耐溶剤性、加工性の点で好ましい。プラスチックフィルムの他にも、アルミニウムやステンレス等の金属箔であってもよい。フィルムの厚みは、数十μm〜数mmの範囲内であってもよい。

【0025】

フィルム部材831は、一枚のフィルムの側縁どうしを固着することで筒状に形成されたものであってもよいし、または、継ぎ目のない筒状部材を使用してもよい。フィルムの側縁どうしを固着する手段としては、例えば接着剤、テープ等を利用することができる。

【0026】

なお、例えば管板がエポキシ樹脂の場合、フィルム端部が管板内に入り込んでいると(例えば、フィルム端部を管板材料に埋設させて硬化させた場合など)、その部分を起点として管板が割れたり損傷が生じたりするおそれがある。そのため、本実施形態ではフィルム端部は管板内に埋設されないように構成されている。一方、そのような構成とした場合、図2のように、フィルム端部831aと管板822との間に間隙部A31が生じる可能性がある(説明のために、間隙部A31はその大きさを誇張して描かれている)。

【0027】

図1、図2に示すように、本実施形態では、フィルム端部831aと管板822との間の間隙部A31を封止するシーリング構造850が設けられている。シーリング構造850は、この例では、フィルム831aを挟み込むようにフィルム両面に配置され、かつ、中空糸束815を包囲するように筒状に形成された2つの封止帯851、853(図2参照)を有している。

【0028】

封止帯851、853はいずれも、液状の樹脂材料(一例としてエポキシ)が浸透可能な材料、換言すれば、所定の毛管力を備えた材料で構成されている。封止帯851、853は、そのような機能を有する材料であればどのようなものであってもよく、例えば、繊維を編み込んで作られたメッシュ材料(例えば布状や網状のもの)であってもよい。繊維は、例えば、化学繊維または天然繊維であってもよく、ガラス繊維もしくは炭素繊維等を利用してもよい。

【0029】

図2に示すように第1の封止帯851はフィルム部材831の外周面に配置され、第2の封止帯853はフィルム部材831の内周面に配置されている。各封止帯851、853は、フィルム端部831aから管板822側に延出するように配置されている。各封止帯851、853の延出した一部は、管板822内の無垢部822bに埋設されている。

【0030】

図2(A)に示すように、第1の封止帯851には、その封止帯851をフィルム部材831に固定する固定テープ855が貼り付けられている。固定テープ855は、一例として、中空糸束815の外周部を一周するように貼り付けられていてもよい。固定テープ855を二周以上にわたって巻いてもよいし、または、外周部の一部分のみに固定テープ855を貼り付けてもよい。

【0031】

図2(B)に示すように、2つの封止帯851、853の重なり部は固定具857によって固定されていてもよい。固定具857としては、一例として、機械的に両部材を固定する手段であってもよく例えばステープラーの針であってもよい。他にも、例えば、糸やワイヤなどを利用してもよい。

【0032】

封止帯851、853は、後述するように間隙部A31からの透過ガスの漏出を防止する機能を有する。漏出をより効果的に防止するために、封止帯851、853のうち少なくとも間隙部A31に面する領域は、樹脂材料が浸透し硬化した状態となっている。これにより、封止帯851、853にガス不透過性がもたらされ、その結果、ガスの漏出がより防止されることとなる。なお、上記のような処理は、2枚の封止帯851、853のうち一方のみに対して実施されてもよい。

【0033】

フィルム部材831およびシーリング構造850は例えば次のようにして作製することができる。なお、下記の工程は単なる一例であって、その工程順序等によって本発明が何ら限定されるものではない。

【0034】

まず、中空糸束815およびケーシング(例えば図2のもの)を準備する。また、所定のサイズに形成した1枚のフィルム部材831を準備するとともに、その端部831a付近を挟み込むように封止帯851、853をフィルム両面に重ね、封止帯851、853の重なり部をステープラー(一例)で固定する。

【0035】

次いで、その状態のフィルム部材831を中空糸束815に巻き付け例えばテープ(不図示)で固定する。その後、中空糸束815をケーシング810内の所定位置に配置し、中空糸束815の両端部に管板821、822を形成する。管板821、822は、エポキシ材料を中空糸束815の端部に充填し硬化させることによって形成可能である。

【0036】

図2の例で具体的に説明する。エポキシ材料の充填は、一例として中空糸束815が入ったケーシング810を鉛直方向に保持しケーシング下端部に金型(不図示)を取り付けた状態で行われる。この際、充填されるエポキシ材料の液面は、図2(A)に示すように、封止帯851、853の先端は管板822内に埋設されるが端部831aは埋設されないような位置に設定する。封止帯851、853の端部がエポキシ材料に浸されると、毛管力により、封止帯851、853(間隙部A31に面する部分を少なくとも含む領域)にエポキシ材料が浸透する。

【0037】

その後、管板材料を硬化させる、硬化した管板822を所定位置で切断することにより、中空糸膜814を開口させる。続いて、必要に応じて、従来同様の組立工程(例えば、ケーシング810を完成させるための工程など)を行いモジュールを完成させる。

【0038】

なお、フィルム部材831および封止帯851、853を次のような順番で配置してもよい:まず、第2の封止帯853を中空糸束815に巻き付け、次いで、フィルム部材831を巻き付け、その後、第1の封止帯851を巻き付ける。

【0039】

上述のように構成された本実施形態の分離膜モジュールの使用方法の一例を以下に説明する。なお、本実施形態のモジュールの使用方法は下記に限定されるものではない。

【0040】

まず、混合ガスを混合ガス入口810aからケーシング810内の混合ガス空間819aに導入する。導入されたその混合ガスは、管板821の端面から各中空糸膜814内に入り込み、その内部を下流側に向かって移動する。このときに、中空糸膜814内の圧力が密閉空間818の圧力より高いことが好ましく、例えば、混合ガスを0.01MPaG〜10MPaGの圧力で供給すること、密閉空間818を減圧状態にすることなどが好適である。この際、混合ガスの一部が中空糸膜814を選択的に透過し、中空糸膜814外の密閉空間818へと送り出される。一方、未透過のガスはそのまま中空糸膜814内を下流側に向かって流れ、下流側の端面から中空糸膜814外の未透過ガス空間819bに放出される。

【0041】

仮にフィルム部材831が配置されていない場合、図2(B)の矢印f3に示すように中空糸膜814からの透過ガスの進行方向は十字流方向(すなわち、中空糸膜814と交差する方向)となる。あるいは、f4に示すように、透過ガスの進行方向はf2とは逆の流れとなるような並流方向となって、そしてf3となるような流れとなる。一方、本実施形態のように中空糸束815にフィルム部材831が巻かれている場合、透過ガスの散逸が防止され、透過ガスが混合ガスの供給方向f1に対して向流となる矢印f2の方向に流れることとなり、その結果、ガス分離の効率を向上させることができる。特に、本実施形態では、間隙部A31を封止するシーリング構造850が設けられており、透過ガスがこの間隙部A31を通って外部に漏出することが防止される。したがって透過ガスの散逸がより確実に防止され、ガス分離の効率化をより良好に行うことができる。

【0042】

透過ガスの漏出の防止は、フィルム端部831aが直接に管板822内に埋設される構造とすることによっても実現しうるが、この場合、上述したようにフィルム端部831a付近を起点とした管板822の割れや損傷が生じるおそれがある。これに対して、本実施形態では、フィルム部材831とは別部材の封止帯851、853が埋設される構成であるので、封止帯の材料を適宜選択することで、そうした管板822の割れや損傷の発生を防止できる。

【0043】

上述のように封止帯851、853がメッシュ材料であったとしても、封止帯を何ら設けない場合と比較すれば透過ガスの漏出は抑えられる。しかしながら、本実施形態ではさらに、封止帯851、853に樹脂材料が浸透してそこで硬化しているので、透過ガスの漏出をより確実に防止することができる。

【0044】

(他の実施形態)

以上、本発明の一形態について説明したが、本発明は上記の内容に限定されるものではなく種々変更可能である。

【0045】

例えば、第1および第2の封止帯851、853のうちいずれか一方のみを備えるものであってもよい。また、第1の封止帯851をフィルム部材831に固定する固定テープ855が省略されてもよい。また、2枚の封止帯851、853の重なり部を固定する固定具857(図2(B)参照)が省略されてもよい。

【0046】

図3は他のシールリング構造を示しており、図3(A)がモジュール全体の模式的な断面図であり、図3(B)がその部分拡大図である。この例ではシーリング構造は、フィルム部材831と管板822との間の間隙部A31を埋めるように配置された充填材891が例示されている。充填材891は、一例としてフィルム部材831を囲むように注入された樹脂材料(一例として耐熱シリコーン)であってもよい。このような充填材891によっても、間隙部A31からの透過ガスの漏出を防止可能であり、その結果、効率的なガス分離を実施できるモジュールが得られることとなる。充填材891は、例えば、ケーシング内に管板822が形成された後に、ケーシング側壁に1つまたは複数の孔を形成し、そこから充填材891を注入し硬化させることで形成されてもよい。

【0047】

このような充填材891を設ける箇所は、図3に示すような位置に限定されるものではない。例えば図4に示すように、フィルム部材831とケーシング810との間であって間隙部A31から所定距離だけ離れた位置に、充填材893が配置されていてもよい。充填材893は、図4のようにフィルム部材831の長手方向における1箇所に配置されてもよい。このような充填材893は、気体の流れを遮ることができるように、フィルム部材831の外周を一周するように配置され、その幅は一例として3mm〜5mm程度(例えば、フィルムの外表面の0.5%)以上であってもよい。

【0048】

あるいは、フィルム部材831の外周を一周する充填材が、フィルム部材831とケーシング810の間の隙間を埋めるようにより広い(長い)範囲にわたって充填されていてもよく、例えば、フィルム部材の外表面の10%以上を覆う範囲を占めるものであってもよい。

【0049】

また、本発明のガス分離膜モジュールは、図5に示すようにパージガスを流すための構造を備えたものであってもよい。このガス分離膜モジュールは、中空糸束915と、ケーシング910と、中空糸束915の両端部を固定する2つの管板921、922と、中空糸束の外周面に巻かれたガス不透過性のフィルム部材931と、フィルム部材931の端部と管板922との間の間隙部を封止するシーリング構造950とを備えている。このガス分離膜モジュールは、さらに、パージガスを送るための芯管971を備えている。

【0050】

ケーシング910は、図1のモジュールと同様、上流側(図の左側)に混合ガス入口910aを有しており、側壁部に透過ガス出口910cを有している。管板922より下流側の構造は図1のモジュールとやや異なっており、未透過ガス出口910bがケーシング910の側壁部に形成され、ケーシング910の中心部には芯管971が通されている。

【0051】

芯管971は、両端のうち一方が閉塞し他方が開口した部材であり、開口部が下流側(管板922側)となる向きで配置されている。芯管971は、管板922を貫通して延在し、その先端部分が上流側の管板921に埋設されている。芯管971は、2つの管板921、922の間となる領域に孔971aを有している。

【0052】

このように構成されたモジュールは、基本的なガス分離の原理は図1のものと同様である。芯管971の開口部(パージガス入口910d)からパージガスが供給され、そのパージガスは、孔971aを通じてケーシング910内の密閉空間918内へと放出される。このパージガスは、中空糸膜914の間をf2方向(混合ガス供給方向に対して向流となる方向)に流れ、同空間内に放出された透過ガスを透過ガス出口910c側に押し、これにより透過ガスの排出が促進される。

【0053】

このようなパージガスを利用するモジュールにおいても、フィルム部材931と管板922との間の間隙部を封止するシーリング構造950を設けることが好ましい。シーリング構造950は上述した種々の構造のうちいずれを使用してもよい。これにより、間隙部から透過ガスおよびパージガスの漏出が防止され、透過ガスおよびパージガスがf2方向に良好に流れるようになり、その結果、ガス分離の一層の効率化を図ることができる。

【符号の説明】

【0054】

801 ガス分離膜モジュール

810、910 ケーシング

810a、910a 混合ガス入口

810b、910b 未透過ガス出口

810c、910c 透過ガス出口

910d パージガス入口

811 筒状部材

813 管板保持部材

813a ストレート部

813b 大径部

813c テーパ部

814、914 中空糸膜

815、915 中空糸束

818、918 密封空間

819a 混合ガス空間

819b 未透過ガス空間

821、822、921、922 管板

822a 中空糸膜埋設部

822b 管板無垢部

831 フィルム部材

831a、831b 端部

850、950 シーリング構造

851、853 封止帯

855 固定テープ

857 固定具

891、893 充填材

971 芯管

971a 孔

A1 露出部分

A31 間隙部

【技術分野】

【0001】

本発明は、中空糸膜を利用してガス分離を行うガス分離膜モジュールに関し、特には、ボアフィードタイプのモジュールにおいて、フィルム端部と管板との間の間隙部からのガスの漏出を防止してガス分離をより効率的に実施できるガス分離膜モジュールに関する。

【背景技術】

【0002】

従来、選択的透過性を有する分離膜を用いてガス分離(例えば、酸素分離、窒素分離、水素分離、水蒸気分離、二酸化炭素分離、有機蒸気分離等)を行う分離膜モジュールとしては、プレートおよびフレーム型、チューブラー型、中空糸型などがある。そのなかでも、中空糸型のガス分離膜モジュールは、単位体積当たりの膜面積がもっとも大きいという利点を有するだけでなく、耐圧性、自己支持性の点においても優れているので、工業的に有利であり、広範囲に利用されている。

【0003】

中空糸型のガス分離膜モジュールは、一般に、選択的透過性を有する多数の中空糸膜からなる中空糸束を有する中空糸エレメントと、それを収容する中空のケーシングとを備えている。中空糸エレメントの中空糸束は、その一端または両端が、樹脂の硬化板(管板)によって固定されている。また、ケーシングには、混合ガス入口、透過ガス出口、および未透過ガス出口等が設けられている。

【0004】

効率的なガス分離を目的として、例えば特許文献1には、混合ガスが中空糸膜内に供給されるいわゆるボアフィード型のモジュールにおいて、中空糸束の一部をフィルム部材で被覆し、キャリアガスの流れと混合ガスの流れが中空糸膜を挟んで向流となるように構成されたガス分離膜モジュールが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−262838

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1のガス分離膜モジュールではキャリアガスの流れ方向を規制することでガス分離の効率化を図ることが可能であるが、キャリアガス(パージガス)を利用しないものにおいてもガス分離の効率を改善することは重要である。一方で、パージガスの利用の有無を問わず、ガス分離のより一層の効率化を図るためには、フィルム端部と管板との間の間隙部(詳細後述)からガスが漏出するのを防止することが有効である。

【0007】

本発明は上記課題に鑑みてなされたものであって、その目的は、ボアフィードタイプのモジュールにおいて、フィルム端部と管板との間の間隙部からのガスの漏出を防止してガス分離をより効率的に実施できるガス分離膜モジュールを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明のガス分離膜モジュールは下記の通りである:

1.ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

混合ガス入口、透過ガス出口、および未透過ガス出口を有し、前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の両端部を固定する2つの管板と、

前記中空糸束の外周面に巻かれたガス不透過性(実質的にガス不透過性のものも含む)のフィルム部材であって、その一方の端部が混合ガス供給方向下流側の前記管板に近接し他方の端部が混合ガス供給方向上流側の前記管板から離れるように配置されているフィルム部材と、

フィルム部材の前記一方の端部と前記管板との間の間隙部を封止するシーリング構造と、

を備える、ガス分離膜モジュール。

【0009】

2.前記シーリング構造は、

フィルム部材の前記一方の端部において前記フィルム部材の径方向内側または外側に巻かれた封止帯であって、その端部から前記管板側に向かって延出し、延出した一部が前記管板内に埋設されている封止帯を有する、上記1.に記載のガス分離膜モジュール。

【0010】

3.前記封止帯として、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向外側に巻かれた第1の封止帯と、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向内側に巻かれた第2の封止帯と、

を有する、上記2.に記載のガス分離膜モジュール。

【発明の効果】

【0011】

本発明によれば、ボアフィードタイプのモジュールにおいて、フィルム端部と管板との間の間隙部からのガスの漏出を防止してガス分離をより効率的に実施できるガス分離膜モジュールを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態のガス分離膜モジュールの基本的な構成を模式的に示す断面図である。

【図2】(A)は図1の部分拡大図であり、(B)はさらにその一部を示す拡大図である。

【図3】(A)他の実施形態のガス分離膜モジュールを示す断面図であり、(B)は部分拡大図である。

【図4】さらに他の実施形態のガス分離膜モジュールを示す断面図である。

【図5】別の実施形態のガス分離膜モジュールを示す断面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施の一形態について説明する。なお、図2では、一例としてケーシング(詳細下記)の形状がより具体的に示されている。

【0014】

図1、図2に示すガス分離膜モジュール(以下、単にモジュールともいう)801は、多数の中空糸膜814が集束された中空糸束815と、それを収容するケーシング810と、中空糸束815の両端部に設けられた管板821、822とを備えている。このモジュール801は、いわゆるボアフィードタイプのものであり、混合ガス(原料ガス)が中空糸膜814の内側に供給される。

【0015】

中空糸膜814は従来公知のものを利用可能であり、ガス分離性能を有するものであればどのような素材のものでも構わない。一例として、高分子材料特にポリイミド、ポリスルホン、ポリエーテルイミド、ポリフェニレンオキシド、ポリカーボネートなどの常温(23℃)でガラス状の高分子材料からなるものは、ガス分離性能が良好であるので、好適である。

【0016】

中空糸束815は、例えば100〜1,000,000本程度の中空糸膜814を集束したものである。集束された中空糸束815の形状には特に制限はないが、製造の容易さおよびケーシングの耐圧性の観点から一例として円柱状が好ましい。図1では中空糸膜814が実質的に平行に配列されている形態を例示しているが、各中空糸膜が交叉配列されている形態であってもよい。

【0017】

中空糸膜814によって分離される混合ガスは、特に限定されるものではないが、例えば、分離膜に対する透過速度の比が2以上である透過性の大きいガスと透過性の小さいガスとを含むガス混合物であってもよい。本実施形態のガス分離膜モジュール801は、様々な態様で、混合ガスから特定ガス成分を分離するのに用いることができる。例えば、各種ガスの除湿、各種ガスの加湿、窒素富化または酸素富化などを行うものであってもよい。

【0018】

管板821、822は、ケーシング810の形状に対応して略円盤状に設けられており、各中空糸膜814の開口が保持された状態で中空糸束815の端部を固着するものである。管板821、822は、ポリエチレンやポリプロピレン等の熱可塑性樹脂、あるいは、エポキシ樹脂やウレタン樹脂などからなる熱硬化性樹脂であってもよい。管板821、822は、多数の中空糸膜814を一体に固着する役割を果たす。また、中空糸膜814どうしの間、および、中空糸束815とケーシング810の内面の間を密封する役割を果たす。図1に示すように、ケーシング810と2つの管板821、822とによって1つの密閉空間818(後述するように透過ガス排出口810cを有する)が形成され、この密閉空間818内には中空糸膜814を透過した透過ガスが導入される。さらに、ケーシング810および管板821とによって混合ガス空間819aが形成され、ケーシング810および管板822によって未透過ガス空間819bが形成される。なお、管板821、822とケーシング810の内面との間の密封のために、他のシーリング手段が設けられていてもよい。

【0019】

なお、管板821、822のためのエポキシ樹脂としては、例えば窒素膜モジュールの場合には、特公平2−36287等に記載されたようなものを利用可能であり、また、有機蒸気分離モジュールの場合にはWO2009/044711等に記載されたようなものを利用可能である。

【0020】

ケーシング810は、図1に示すように、全体として略円筒状に設けられている。ケーシング810は、混合ガスをケーシング810内に導入するための混合ガス入口810aを上流側(図の左側)に有し、下流側(図の右側)に未透過ガス出口810bを有し、側壁部に透過ガス出口810cを有している。透過ガス出口810cの数は、1つであってもよいし複数であってもよい。複数の透過ガス出口810cがケーシング810の側壁に沿って等間隔で配置されていてもよい。透過ガス出口810cは、この例では、上流側の管板821に近い位置(具体的には、後述するフィルム部材831が存在しない中空糸束815の露出部分A1の位置)に形成されている。

【0021】

混合ガス入口810aから導入された混合ガスは、管板821の端面から各中空糸膜814内に入り込み、その内部を下流側に向かって流れる。この際、混合ガスのうち一部が中空糸膜814外へと透過した透過ガスとなり、その透過ガスは密閉空間818内に送り込まれ、次いで、透過ガス出口810cを介してケーシング外へと排出される。一方、中空糸膜を透過しなかった未透過ガスはそのまま中空糸膜814内を下流側に向かって流れ、下流側の端面から膜外へと送り出され、次いで、未透過ガス出口810bを介してケーシング外へと排出される。

【0022】

なお、混合ガス入口810aおよび/または未透過ガス出口810bは、その中心軸がケーシング810の中心軸(すなわち、中空糸束815の中心軸)と揃うように配置されていてもよい。また、ケーシング810は、図2(A)の例のように、円筒状部材811と、その両端部に取り付けられた管板保持部材813(一方は不図示)を有するものであってもよい。筒状部材811と管板保持部材813との接続部は溶接されていてもよい。管板保持部材813の内周面は、一例として、径寸法が一定のストレート部813aと、そのストレート部813aより径寸法が大きい大径部813bと、径寸法が徐々に小さくなるテーパ部813cとを含んでいる。なお、管板822は、図2(A)に示すように、中空糸膜814が存在する中空糸膜埋設部822aと、その周辺の、中空糸膜814が存在しない無垢部822bとを有している。

【0023】

図1、図2に示すように、本実施形態のガス分離膜モジュール801においては中空糸束815の外周面にフィルム部材831が巻かれている。フィルム部材831は、その一方の端部831a(単に、フィルム端部831aともいう)が管板822に近接し、他方の端部831bが管板821から所定の距離だけ離れるように配置されている。図1において、フィルム部材831によって覆われていない中空糸束815の領域は符号A1(露出部分)で示されている。フィルム部材831は、中空糸束の外表面の50%〜95%、好ましくは70%〜92%を覆うように構成されていてもよい。また、フィルム部材831は、両端部がそれぞれの管板に近接して中空糸束の外表面全体を覆い、管板821の近傍においてフィルム部材831に1つまたは複数の穴を開けるように構成されていてもよい。

【0024】

フィルム部材831は、実質的にガス不透過性の材質であればいかなるものであってもよい。なお、「実質的にガス不透過性」とは、フィルム部材のガス透過が充分に小さく、ガスの流路を規制できる事を意味する。例えば、ポリイミド、ポリエチレン、ポリプロピレン、ポリアミド、ポリエステル等のプラスチックフィルムであってもよい。中でもポリイミドは、耐熱性、耐溶剤性、加工性の点で好ましい。プラスチックフィルムの他にも、アルミニウムやステンレス等の金属箔であってもよい。フィルムの厚みは、数十μm〜数mmの範囲内であってもよい。

【0025】

フィルム部材831は、一枚のフィルムの側縁どうしを固着することで筒状に形成されたものであってもよいし、または、継ぎ目のない筒状部材を使用してもよい。フィルムの側縁どうしを固着する手段としては、例えば接着剤、テープ等を利用することができる。

【0026】

なお、例えば管板がエポキシ樹脂の場合、フィルム端部が管板内に入り込んでいると(例えば、フィルム端部を管板材料に埋設させて硬化させた場合など)、その部分を起点として管板が割れたり損傷が生じたりするおそれがある。そのため、本実施形態ではフィルム端部は管板内に埋設されないように構成されている。一方、そのような構成とした場合、図2のように、フィルム端部831aと管板822との間に間隙部A31が生じる可能性がある(説明のために、間隙部A31はその大きさを誇張して描かれている)。

【0027】

図1、図2に示すように、本実施形態では、フィルム端部831aと管板822との間の間隙部A31を封止するシーリング構造850が設けられている。シーリング構造850は、この例では、フィルム831aを挟み込むようにフィルム両面に配置され、かつ、中空糸束815を包囲するように筒状に形成された2つの封止帯851、853(図2参照)を有している。

【0028】

封止帯851、853はいずれも、液状の樹脂材料(一例としてエポキシ)が浸透可能な材料、換言すれば、所定の毛管力を備えた材料で構成されている。封止帯851、853は、そのような機能を有する材料であればどのようなものであってもよく、例えば、繊維を編み込んで作られたメッシュ材料(例えば布状や網状のもの)であってもよい。繊維は、例えば、化学繊維または天然繊維であってもよく、ガラス繊維もしくは炭素繊維等を利用してもよい。

【0029】

図2に示すように第1の封止帯851はフィルム部材831の外周面に配置され、第2の封止帯853はフィルム部材831の内周面に配置されている。各封止帯851、853は、フィルム端部831aから管板822側に延出するように配置されている。各封止帯851、853の延出した一部は、管板822内の無垢部822bに埋設されている。

【0030】

図2(A)に示すように、第1の封止帯851には、その封止帯851をフィルム部材831に固定する固定テープ855が貼り付けられている。固定テープ855は、一例として、中空糸束815の外周部を一周するように貼り付けられていてもよい。固定テープ855を二周以上にわたって巻いてもよいし、または、外周部の一部分のみに固定テープ855を貼り付けてもよい。

【0031】

図2(B)に示すように、2つの封止帯851、853の重なり部は固定具857によって固定されていてもよい。固定具857としては、一例として、機械的に両部材を固定する手段であってもよく例えばステープラーの針であってもよい。他にも、例えば、糸やワイヤなどを利用してもよい。

【0032】

封止帯851、853は、後述するように間隙部A31からの透過ガスの漏出を防止する機能を有する。漏出をより効果的に防止するために、封止帯851、853のうち少なくとも間隙部A31に面する領域は、樹脂材料が浸透し硬化した状態となっている。これにより、封止帯851、853にガス不透過性がもたらされ、その結果、ガスの漏出がより防止されることとなる。なお、上記のような処理は、2枚の封止帯851、853のうち一方のみに対して実施されてもよい。

【0033】

フィルム部材831およびシーリング構造850は例えば次のようにして作製することができる。なお、下記の工程は単なる一例であって、その工程順序等によって本発明が何ら限定されるものではない。

【0034】

まず、中空糸束815およびケーシング(例えば図2のもの)を準備する。また、所定のサイズに形成した1枚のフィルム部材831を準備するとともに、その端部831a付近を挟み込むように封止帯851、853をフィルム両面に重ね、封止帯851、853の重なり部をステープラー(一例)で固定する。

【0035】

次いで、その状態のフィルム部材831を中空糸束815に巻き付け例えばテープ(不図示)で固定する。その後、中空糸束815をケーシング810内の所定位置に配置し、中空糸束815の両端部に管板821、822を形成する。管板821、822は、エポキシ材料を中空糸束815の端部に充填し硬化させることによって形成可能である。

【0036】

図2の例で具体的に説明する。エポキシ材料の充填は、一例として中空糸束815が入ったケーシング810を鉛直方向に保持しケーシング下端部に金型(不図示)を取り付けた状態で行われる。この際、充填されるエポキシ材料の液面は、図2(A)に示すように、封止帯851、853の先端は管板822内に埋設されるが端部831aは埋設されないような位置に設定する。封止帯851、853の端部がエポキシ材料に浸されると、毛管力により、封止帯851、853(間隙部A31に面する部分を少なくとも含む領域)にエポキシ材料が浸透する。

【0037】

その後、管板材料を硬化させる、硬化した管板822を所定位置で切断することにより、中空糸膜814を開口させる。続いて、必要に応じて、従来同様の組立工程(例えば、ケーシング810を完成させるための工程など)を行いモジュールを完成させる。

【0038】

なお、フィルム部材831および封止帯851、853を次のような順番で配置してもよい:まず、第2の封止帯853を中空糸束815に巻き付け、次いで、フィルム部材831を巻き付け、その後、第1の封止帯851を巻き付ける。

【0039】

上述のように構成された本実施形態の分離膜モジュールの使用方法の一例を以下に説明する。なお、本実施形態のモジュールの使用方法は下記に限定されるものではない。

【0040】

まず、混合ガスを混合ガス入口810aからケーシング810内の混合ガス空間819aに導入する。導入されたその混合ガスは、管板821の端面から各中空糸膜814内に入り込み、その内部を下流側に向かって移動する。このときに、中空糸膜814内の圧力が密閉空間818の圧力より高いことが好ましく、例えば、混合ガスを0.01MPaG〜10MPaGの圧力で供給すること、密閉空間818を減圧状態にすることなどが好適である。この際、混合ガスの一部が中空糸膜814を選択的に透過し、中空糸膜814外の密閉空間818へと送り出される。一方、未透過のガスはそのまま中空糸膜814内を下流側に向かって流れ、下流側の端面から中空糸膜814外の未透過ガス空間819bに放出される。

【0041】

仮にフィルム部材831が配置されていない場合、図2(B)の矢印f3に示すように中空糸膜814からの透過ガスの進行方向は十字流方向(すなわち、中空糸膜814と交差する方向)となる。あるいは、f4に示すように、透過ガスの進行方向はf2とは逆の流れとなるような並流方向となって、そしてf3となるような流れとなる。一方、本実施形態のように中空糸束815にフィルム部材831が巻かれている場合、透過ガスの散逸が防止され、透過ガスが混合ガスの供給方向f1に対して向流となる矢印f2の方向に流れることとなり、その結果、ガス分離の効率を向上させることができる。特に、本実施形態では、間隙部A31を封止するシーリング構造850が設けられており、透過ガスがこの間隙部A31を通って外部に漏出することが防止される。したがって透過ガスの散逸がより確実に防止され、ガス分離の効率化をより良好に行うことができる。

【0042】

透過ガスの漏出の防止は、フィルム端部831aが直接に管板822内に埋設される構造とすることによっても実現しうるが、この場合、上述したようにフィルム端部831a付近を起点とした管板822の割れや損傷が生じるおそれがある。これに対して、本実施形態では、フィルム部材831とは別部材の封止帯851、853が埋設される構成であるので、封止帯の材料を適宜選択することで、そうした管板822の割れや損傷の発生を防止できる。

【0043】

上述のように封止帯851、853がメッシュ材料であったとしても、封止帯を何ら設けない場合と比較すれば透過ガスの漏出は抑えられる。しかしながら、本実施形態ではさらに、封止帯851、853に樹脂材料が浸透してそこで硬化しているので、透過ガスの漏出をより確実に防止することができる。

【0044】

(他の実施形態)

以上、本発明の一形態について説明したが、本発明は上記の内容に限定されるものではなく種々変更可能である。

【0045】

例えば、第1および第2の封止帯851、853のうちいずれか一方のみを備えるものであってもよい。また、第1の封止帯851をフィルム部材831に固定する固定テープ855が省略されてもよい。また、2枚の封止帯851、853の重なり部を固定する固定具857(図2(B)参照)が省略されてもよい。

【0046】

図3は他のシールリング構造を示しており、図3(A)がモジュール全体の模式的な断面図であり、図3(B)がその部分拡大図である。この例ではシーリング構造は、フィルム部材831と管板822との間の間隙部A31を埋めるように配置された充填材891が例示されている。充填材891は、一例としてフィルム部材831を囲むように注入された樹脂材料(一例として耐熱シリコーン)であってもよい。このような充填材891によっても、間隙部A31からの透過ガスの漏出を防止可能であり、その結果、効率的なガス分離を実施できるモジュールが得られることとなる。充填材891は、例えば、ケーシング内に管板822が形成された後に、ケーシング側壁に1つまたは複数の孔を形成し、そこから充填材891を注入し硬化させることで形成されてもよい。

【0047】

このような充填材891を設ける箇所は、図3に示すような位置に限定されるものではない。例えば図4に示すように、フィルム部材831とケーシング810との間であって間隙部A31から所定距離だけ離れた位置に、充填材893が配置されていてもよい。充填材893は、図4のようにフィルム部材831の長手方向における1箇所に配置されてもよい。このような充填材893は、気体の流れを遮ることができるように、フィルム部材831の外周を一周するように配置され、その幅は一例として3mm〜5mm程度(例えば、フィルムの外表面の0.5%)以上であってもよい。

【0048】

あるいは、フィルム部材831の外周を一周する充填材が、フィルム部材831とケーシング810の間の隙間を埋めるようにより広い(長い)範囲にわたって充填されていてもよく、例えば、フィルム部材の外表面の10%以上を覆う範囲を占めるものであってもよい。

【0049】

また、本発明のガス分離膜モジュールは、図5に示すようにパージガスを流すための構造を備えたものであってもよい。このガス分離膜モジュールは、中空糸束915と、ケーシング910と、中空糸束915の両端部を固定する2つの管板921、922と、中空糸束の外周面に巻かれたガス不透過性のフィルム部材931と、フィルム部材931の端部と管板922との間の間隙部を封止するシーリング構造950とを備えている。このガス分離膜モジュールは、さらに、パージガスを送るための芯管971を備えている。

【0050】

ケーシング910は、図1のモジュールと同様、上流側(図の左側)に混合ガス入口910aを有しており、側壁部に透過ガス出口910cを有している。管板922より下流側の構造は図1のモジュールとやや異なっており、未透過ガス出口910bがケーシング910の側壁部に形成され、ケーシング910の中心部には芯管971が通されている。

【0051】

芯管971は、両端のうち一方が閉塞し他方が開口した部材であり、開口部が下流側(管板922側)となる向きで配置されている。芯管971は、管板922を貫通して延在し、その先端部分が上流側の管板921に埋設されている。芯管971は、2つの管板921、922の間となる領域に孔971aを有している。

【0052】

このように構成されたモジュールは、基本的なガス分離の原理は図1のものと同様である。芯管971の開口部(パージガス入口910d)からパージガスが供給され、そのパージガスは、孔971aを通じてケーシング910内の密閉空間918内へと放出される。このパージガスは、中空糸膜914の間をf2方向(混合ガス供給方向に対して向流となる方向)に流れ、同空間内に放出された透過ガスを透過ガス出口910c側に押し、これにより透過ガスの排出が促進される。

【0053】

このようなパージガスを利用するモジュールにおいても、フィルム部材931と管板922との間の間隙部を封止するシーリング構造950を設けることが好ましい。シーリング構造950は上述した種々の構造のうちいずれを使用してもよい。これにより、間隙部から透過ガスおよびパージガスの漏出が防止され、透過ガスおよびパージガスがf2方向に良好に流れるようになり、その結果、ガス分離の一層の効率化を図ることができる。

【符号の説明】

【0054】

801 ガス分離膜モジュール

810、910 ケーシング

810a、910a 混合ガス入口

810b、910b 未透過ガス出口

810c、910c 透過ガス出口

910d パージガス入口

811 筒状部材

813 管板保持部材

813a ストレート部

813b 大径部

813c テーパ部

814、914 中空糸膜

815、915 中空糸束

818、918 密封空間

819a 混合ガス空間

819b 未透過ガス空間

821、822、921、922 管板

822a 中空糸膜埋設部

822b 管板無垢部

831 フィルム部材

831a、831b 端部

850、950 シーリング構造

851、853 封止帯

855 固定テープ

857 固定具

891、893 充填材

971 芯管

971a 孔

A1 露出部分

A31 間隙部

【特許請求の範囲】

【請求項1】

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

混合ガス入口、透過ガス出口、および未透過ガス出口を有し、前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の両端部を固定する2つの管板と、

前記中空糸束の外周面に巻かれたガス不透過性のフィルム部材であって、その一方の端部が混合ガス供給方向下流側の前記管板に近接し他方の端部が混合ガス供給方向上流側の前記管板から離れるように配置されているフィルム部材と、

フィルム部材の前記一方の端部と前記管板との間の間隙部を封止するシーリング構造と、

を備える、ガス分離膜モジュール。

【請求項2】

前記シーリング構造は、

フィルム部材の前記一方の端部において前記フィルム部材の径方向内側または外側に巻かれた封止帯であって、その端部から前記管板側に向かって延出し、延出した一部が前記管板内に埋設されている封止帯を有する、請求項1に記載のガス分離膜モジュール。

【請求項3】

前記封止帯として、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向外側に巻かれた第1の封止帯と、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向内側に巻かれた第2の封止帯と、

を有する、請求項2に記載のガス分離膜モジュール。

【請求項4】

前記封止帯がメッシュ材料である、請求項2または3に記載のガス分離膜モジュール。

【請求項5】

前記封止帯のうち少なくとも前記間隙部に面する領域において、樹脂材料が浸透して硬化しており、これにより前記間隙部が封止されている、請求項3または4に記載のガス分離膜モジュール。

【請求項6】

前記シーリング構造が、さらに、

前記第1の封止帯を前記フィルム部材に固定する固定テープを有する、請求項3に記載のガス分離膜モジュール。

【請求項7】

前記シーリング構造が、さらに、

フィルム部材の前記一方の端部から延出した前記第1の封止帯の延出部と、

フィルム部材の前記一方の端部から延出した前記第2の封止帯の延出部とを固定するための固定具を有している、請求項3に記載のガス分離膜モジュール。

【請求項8】

前記シーリング構造は、

フィルム部材の前記一方の端部と前記管板との間の前記間隙部を埋めるように配置された充填材を有する、請求項1に記載のガス分離膜モジュール。

【請求項9】

フィルム部材の前記一方の端部が前記管板の内部に入り込まないように構成されている、請求項1〜8のいずれか1項に記載のガス分離膜モジュール。

【請求項10】

前記フィルム部材の材料がポリイミドである、請求項1〜9のいずれか1項に記載のガス分離膜モジュール。

【請求項1】

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

混合ガス入口、透過ガス出口、および未透過ガス出口を有し、前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の両端部を固定する2つの管板と、

前記中空糸束の外周面に巻かれたガス不透過性のフィルム部材であって、その一方の端部が混合ガス供給方向下流側の前記管板に近接し他方の端部が混合ガス供給方向上流側の前記管板から離れるように配置されているフィルム部材と、

フィルム部材の前記一方の端部と前記管板との間の間隙部を封止するシーリング構造と、

を備える、ガス分離膜モジュール。

【請求項2】

前記シーリング構造は、

フィルム部材の前記一方の端部において前記フィルム部材の径方向内側または外側に巻かれた封止帯であって、その端部から前記管板側に向かって延出し、延出した一部が前記管板内に埋設されている封止帯を有する、請求項1に記載のガス分離膜モジュール。

【請求項3】

前記封止帯として、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向外側に巻かれた第1の封止帯と、

液状の樹脂材料が浸透可能な材料で構成され、前記フィルム部材の径方向内側に巻かれた第2の封止帯と、

を有する、請求項2に記載のガス分離膜モジュール。

【請求項4】

前記封止帯がメッシュ材料である、請求項2または3に記載のガス分離膜モジュール。

【請求項5】

前記封止帯のうち少なくとも前記間隙部に面する領域において、樹脂材料が浸透して硬化しており、これにより前記間隙部が封止されている、請求項3または4に記載のガス分離膜モジュール。

【請求項6】

前記シーリング構造が、さらに、

前記第1の封止帯を前記フィルム部材に固定する固定テープを有する、請求項3に記載のガス分離膜モジュール。

【請求項7】

前記シーリング構造が、さらに、

フィルム部材の前記一方の端部から延出した前記第1の封止帯の延出部と、

フィルム部材の前記一方の端部から延出した前記第2の封止帯の延出部とを固定するための固定具を有している、請求項3に記載のガス分離膜モジュール。

【請求項8】

前記シーリング構造は、

フィルム部材の前記一方の端部と前記管板との間の前記間隙部を埋めるように配置された充填材を有する、請求項1に記載のガス分離膜モジュール。

【請求項9】

フィルム部材の前記一方の端部が前記管板の内部に入り込まないように構成されている、請求項1〜8のいずれか1項に記載のガス分離膜モジュール。

【請求項10】

前記フィルム部材の材料がポリイミドである、請求項1〜9のいずれか1項に記載のガス分離膜モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−66852(P2013−66852A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207647(P2011−207647)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]