ガラス板研磨装置の監視方法及び監視システム

【課題】本発明は、ガラス板の破損発生率を低減できるガラス板研磨装置の監視方法及び監視システムを提供する。

【解決手段】搬出部36におけるガラス板Gの破損を低減させるために、実施の形態では、画像処理部34で算出された実面積が基準面積となるように、液体塗布部14でのグリセリンの塗布量を、グリセリン制御部42によって制御する。すなわち、液体塗布部14において塗布されたグリセリンによる吸着部分が、剥離部22によって剥離された際に基準面積と略等しくなるように、グリセリンの塗布量をグリセリン制御部42によって制御する。例えば、ガラス板Gの非研磨面の全てを吸着シート12に吸着させるのではなく、吸着部分と非吸着部分を備えるとともに、前記吸着部分を所定のエリアに分割するように、グリセリン制御部42によってグリセリンの塗布量を制御する。

【解決手段】搬出部36におけるガラス板Gの破損を低減させるために、実施の形態では、画像処理部34で算出された実面積が基準面積となるように、液体塗布部14でのグリセリンの塗布量を、グリセリン制御部42によって制御する。すなわち、液体塗布部14において塗布されたグリセリンによる吸着部分が、剥離部22によって剥離された際に基準面積と略等しくなるように、グリセリンの塗布量をグリセリン制御部42によって制御する。例えば、ガラス板Gの非研磨面の全てを吸着シート12に吸着させるのではなく、吸着部分と非吸着部分を備えるとともに、前記吸着部分を所定のエリアに分割するように、グリセリン制御部42によってグリセリンの塗布量を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス板研磨装置の監視方法及び監視システムに関する。

【背景技術】

【0002】

液晶ディスプレイ、プラズマディスプレイ等に使用されるFPD(Flat Panel Display)用のガラス板は、溶融ガラスを板状に成形し、その後、切断装置によって所定矩形サイズのガラス板に切断された後、面取り装置の面取り用砥石によって、その端面が面取り加工される。この後、前記ガラス板は、研磨装置によって表面の微小な凹凸やうねりが研磨除去されることにより、FPD用ガラス板で要求される平坦度を満足した薄板状のガラス板に製造される。前記ガラス板のサイズとしては縦横寸法が1000mmを超えるものが主流であり、その厚さは0.7mm以下である。

【0003】

特許文献1に開示された研磨装置は、自転及び公転する複数台の研磨具が、ガラス板の移動方向に沿って配置され、ガラス板を移動させながらガラス板の研磨面を前記複数台の研磨具によって連続的に研磨する。前記ガラス板は、定盤の上面に取り付けられた吸着シートに吸着保持され、前記定盤が駆動装置によって前記移動方向に移動される構成となっている。

【0004】

前記定盤はループ状の搬送路上を移動し、ループ状の搬送路には、吸着部、研磨部、剥離部、及び洗浄部が順に設けられている。研磨前のガラス板は、前記吸着部に位置した定盤の吸着シートにその非研磨面が吸着保持され、この後、定盤の移動により前記研磨部に移動されてガラス板の研磨面が前記複数台の研磨具によって研磨される。そして、研磨後のガラス板は、定盤によって前記剥離部に移動される。剥離部では、ガラス板と吸着シートとの境界部に向けて空気と水との混合流体がノズルから噴射されることによって吸着シートからガラス板の一部が剥離される。この後、移載機によってガラス板の研磨面が吸着されて、ガラス板の全てが吸着シートから剥離されるように、移載機が吸着シートから離れる。吸着シートから剥離されたガラス板は、移載機によって搬出部に移動される。ガラス板が剥離された定盤は、前記洗浄部を通過中にその吸着シートが洗浄され、次のガラス板を移動させるための定盤として準備される。

【0005】

前記吸着シートは、自己吸着性のある多孔質部材によって構成されているが、吸着シートに吸着されるガラス板の非研磨面の乾燥を防止したり、吸着シートの自己吸着性を高めたりするために、ガラス板が液体を介して吸着シートに吸着されている。特許文献2に開示されたウェーハの研磨方法では、ウェーハの非研磨面とウェーハ載置用プレートとの間に、グリセリン等の液体を介在させることにより、ウェーハの非研磨面と前記プレートとの吸着性を高めている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−190657号公報

【特許文献2】特開平6−61203号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の研磨装置では、前記移載機によって吸着シートから剥離されたガラス板に割れ、欠け等の破損が発生し、その破損発生率は必ずしも低くはないという問題があった。

【0008】

本発明は、このような事情に鑑みてなされたもので、ガラス板の破損発生率を低減できるガラス板研磨装置の監視方法及び監視システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するために、ガラス板を吸着する吸着シートに液体を塗布する液体塗布工程と、前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着工程と、前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨工程と、前記研磨面が研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射して、前記ガラス板の一部を前記吸着シートから剥離させる剥離工程と、前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像工程と、前記撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理工程と、を備えたことを特徴とするガラス板研磨装置の監視方法を提供する。

【0010】

本発明は、前記目的を達成するために、ガラス板を吸着する吸着シートに液体を塗布する液体塗布手段と、前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着手段と、前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨手段と、前記研磨手段によって研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射する流体噴射手段と、前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像手段と、前記撮像手段によって撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理手段と、を備えたことを特徴とするガラス板研磨装置の監視システムを提供する。

【0011】

本願発明者は、移載機で移動されてきたガラス板の破損原因を鋭意検討した結果、以下の原因を突き止めた。

【0012】

まず、第1の破損原因は、剥離工程において流体噴射手段から噴射される流体の噴射量過多により、ガラス板が吸着シートから完全に剥離することにある。つまり、吸着シートからガラス板が完全に剥離すると、流体噴射手段の位置から移載機までのガラス板の移動時に、ガラス板と吸着シートとの間にある液体によって、ガラス板が液体の液面上を滑動し、ガラス板が吸着シートに対して位置ずれする。この位置ずれによって、ガラス板が移載機までの移動途中に存在する装置に衝突する、あるいは、移載機に対するガラス板の位置が所定の位置から外れるため、ガラス板と移載機とが衝突し、ガラス板が破損することを突き止めた。次に、第2の破損原因は、前記流体噴射手段から噴射される前記流体の噴射量過少により、ガラス板が吸着シートに強固に吸着していることにある。このような吸着形態で前記移載機によるガラス板の吸着シートからの剥離を行うことによって、ガラス板が破損することを突き止めた。

【0013】

そこで、実施の形態では、前記第1、第2の破損原因に基づき、ガラス板Gの破損を防止するための面積、すなわち、流体噴射手段を通過した後の吸着シートに対するガラス板の吸着部分の面積(以下、実面積という)を算出し、この実面積に基づいて、基準面積比率を実験によって取得した。

【0014】

前記基準面積比率とは、流体噴射手段の位置から移載機の位置までの移動時にガラス板が破損することなく移動されるための、ガラス板の非研磨面の面積に対する前記実面積の比率であって、移載機によってガラス板が破損することなく吸着シートから剥離されるための、ガラス板の非研磨面の面積に対する前記実面積の比率である。本発明では、基準面積比率を5〜12%と規定する。

【0015】

画像処理手段は、撮像手段からの画像情報に基づいて、流体噴射工程で流体が噴射された後の、ガラス板の非研磨面の面積と前記実面積とを取得するとともに、前記ガラス板の非研磨面の面積に対する前記実面積の面積比率を算出する。そして、前記面積比率が前記基準面積比率の範囲内である場合には、移載機によるガラス板の剥離を実行させ、前記面積比率が前記基準面積比率の範囲外の場合には、前記剥離を停止させるように監視する。これにより、本発明によれば、ガラス板の破損発生率を低減できる。なお、前述した前記面積比率と前記基準面積比率との比較作業は、作業者が目視によって実施してもよく、監視システムを統括制御する制御部によって実施してもよい。

【0016】

本発明のガラス板研磨装置の監視方法は、前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布工程における前記液体の塗布量を制御する液体制御工程を備えたことが好ましい。

【0017】

本発明のガラス板研磨装置の監視システムは、前記画像処理手段によって算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布手段による前記液体の塗布量を制御する液体制御手段を備えたことが好ましい。

【0018】

本発明は、液体塗布工程での液体による吸着部分が良好な位置となるように、液体の塗布量を液体制御手段によって制御する。

【0019】

本発明のガラス板研磨装置の監視方法は、前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記剥離工程における前記流体の噴射量を制御する流体制御工程を備えたことが好ましい。

【0020】

本発明のガラス板研磨装置の監視システムは、前記画像処理手段で算出された前記吸着部分の面積が所定の面積となるように、前記流体噴射手段による前記流体の噴射量を制御する流体制御手段を備えたことが好ましい。

【0021】

本発明は、研磨前のガラス板を撮像手段によって撮像し、画像処理手段によって画像処理することにより、前記実面積を演算して前記面積比率を算出し、その面積比率が前記基準面積比率の範囲に入るように、剥離工程での流体の噴射量を流体制御手段によって制御する。

【発明の効果】

【0022】

本発明に係るガラス板研磨装置の監視方法及び監視システムによれば、ガラス板の破損発生率を低減できる。

【図面の簡単な説明】

【0023】

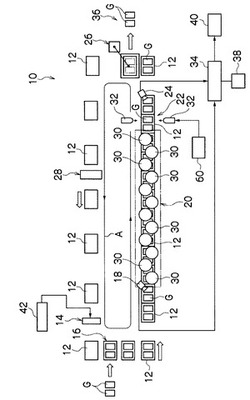

【図1】実施の形態に係る監視システムが組み込まれたガラス板の研磨装置の全体構成を示す平面図

【図2】吸着シートに対する2枚のガラス板の吸着形態を示した平面図

【図3】吸着シートに対するガラス板の基準面積を備えた吸着部分を示した平面図

【図4】吸着シートに吸着パターンを形成する液体塗布部の構造図

【発明を実施するための形態】

【0024】

以下、添付図面に従って本発明に係るガラス板研磨装置の監視方法及び監視システムの好ましい実施の形態を詳説する。

【0025】

図1は、実施の形態に係る監視システムが組み込まれたガラス板の研磨装置10の全体構成を示す平面図である。

【0026】

同図では、ガラス板Gの非研磨面を吸着保持する吸着シート12のループ状の搬送路が矢印Aで示されている。なお、吸着シート12は、不図示の定盤の上面(後述する研磨具30に対向する面)に取り付けられるとともに、矩形状の2枚のガラス板Gを吸着保持可能なサイズに構成されている。

【0027】

前記搬送路には、搬送路の上流側から下流側に向けて液体塗布部(液体塗布工程:液体塗布手段)14、吸着部(吸着工程:吸着手段)16、カメラ18、研磨部(研磨工程:研磨手段)20、剥離部(剥離工程:流体噴射手段)22、カメラ(撮像工程:撮像手段)24、移載機26、洗浄部28が順に配置されている。

【0028】

研磨部20においてガラス板Gは、ガラス板Gの非研磨面が吸着シート12に吸着保持された状態で搬送路に沿って移動されながら、搬送路に沿って千鳥状(zigzag alignment)に配置された複数台の研磨具30、30…によって連続的に研磨される。研磨時にガラス板Gは、不図示の供給手段によって研磨液が研磨面に供給されながら、自転及び公転の少なくとも一方で回転する研磨具30、30…によって研磨面が研磨される。そして、研磨部20の出口においてガラス板Gは、FPD用ガラス板で要求される平坦度を満足した薄板状(厚さ0.7mm以下)のガラス板Gに製造される。なお、研磨部20に配置される研磨具30の台数は限定されるものではなく、また、研磨具30の配置形態も千鳥状の形態に限定されるものではない。すなわち、研磨部20の形態は、ガラス板Gのサイズに応じた1台の研磨具であってもよい。

【0029】

研磨終了したガラス板Gは、研磨部20から搬出されて剥離部22に移動され、ここで、ガラス板Gと吸着シート12との境界部に向けて2台のノズル32、32から空気と水との混合流体(流体)が噴射される。噴射された空気と水との混合流体がガラス板Gと吸着シート12との間の隙間に入り込むことによって、吸着シート12からガラス板Gのノズル32側の一部が剥離される。なお、流体は、前記混合流体に限定されるものではなく、空気のみ、又は水のみであってもよい。しかしながら、吸着シート12に対するガラス板Gの吸着力を円滑に解消するためには、前記混合流体が好ましい。

【0030】

前記一部が剥離されたガラス板Gは、剥離部22から移載機26に向けての移動中に、搬送路に対向するように配置されたカメラ24によって撮像される。カメラ24によって撮像されたガラス板Gの画像は、画像処理部(画像処理工程:画像処理手段)34によって白黒の二値化処理がなされ、吸着シート12に対するガラス板Gの吸着部分の実面積(図3のエリアFの面積)が算出されるとともに、ガラス板Gの非研磨面の面積に対する、前記実面積の面積比率が算出される。ここで、前記実面積とは、剥離部22を通過した後の吸着シート12に対するガラス板Gの吸着部分の実際の面積である。また、ガラス板Gの非研磨面の面積も前記実面積と同様に、画像処理部34による二値化処理によって算出することができる。

【0031】

移載機26の位置まで移動されたガラス板Gは、移載機26の吸着パッド(不図示)に保持された後、吸着シート12から剥離されて搬出部36に移動される。

【0032】

移載機26によってガラス板Gが剥離された吸着シート12は、洗浄部28を通過中に洗浄液により洗浄されて、次のガラス板Gを吸着保持するために、液体塗布部14に移動される。ここで吸着シート12のガラス板Gを吸着保持する面は、液体塗布部14の複数のノズル(後述する)からグリセリン(液体)が塗布される。液体塗布部14については後述する。

【0033】

吸着シート12にグリセリンを塗布する理由について説明する。吸着シート12の吸着面は自己吸着性を備えているが、吸着面が乾燥すると、自己吸着性が弱くなり、ガラス板Gの研磨中にガラス板Gが割れる虞がある。したがって、前記吸着面に吸着固定されるガラス板Gの非研磨面の乾燥を防止したり、吸着面の自己吸着性を高めたりするためには、乾燥防止用液を介してガラス板Gを吸着面に吸着固定する必要があるからである。

【0034】

なお、液体としてグリセリンを例示するが、水でもよく、ポリエチレングリコールでもよい。しかしながら、グリセリンは水よりも乾燥し難いため、グリセリンが好適である。また、グリセリンは、前記研磨液によるガラス板Gの縁部の汚染防止液としても好適である。

【0035】

グリセリンが塗布された吸着シート12は、その吸着シート12が取り付けられた定盤によって吸着部16に搬送され、ここで研磨前の2枚のガラス板Gの非研磨面が吸着シート12に吸着されて保持される。そして、前記2枚のガラス板Gは、吸着シート12が取り付けられた定盤によって研磨部20の入口に向けて移動され、その入口に入る直前で、搬送路の上方に配置されたカメラ18によって撮像される。カメラ18によって撮像されたガラス板Gの画像は、画像処理部34によって白黒の二値化処理がなされ、吸着シート12に対するガラス板Gの吸着形態がモニタ38に表示される。具体的には、図2に示す吸着シート12に対する2枚のガラス板Gの吸着形態の如く、ガラス板Gが吸着シート12に吸着保持されている部分である吸着部分(第1エリアA、第2エリアB、第3エリアC)が白く、ガラス板Gが吸着シート12に吸着保持されていない部分である非吸着部分(第4エリアD、第5エリアE)が黒く、図1のモニタ38に表示される。

【0036】

以上の如く前記搬送路は、吸着シート12が液体塗布部14、吸着部16、研磨部20、剥離部22、及び洗浄部28を順に通過するようにループ状に構成されている。

【0037】

なお、実施の形態の吸着シート12は、搬送路上に複数枚配置されているが、搬送路上に配置される吸着シート12の枚数は限定されるものではない。また、1枚の吸着シート12に吸着保持されるガラス板Gの枚数も2枚に限定されるものではなく、ガラス板Gのサイズ及び吸着シート12のサイズに応じて1枚であっても3枚以上であってもよい。

【0038】

ところで、上記構成の研磨装置10において、本願発明者は、移載機26によって搬出部36に移動されてきたガラス板Gの破損原因を鋭意検討した結果、以下の原因を突き止めた。

【0039】

第1の破損原因は、剥離部22においてノズル32、32から噴射される混合流体の噴射量過多により、ガラス板Gが吸着シート12から完全に剥離することにある。つまり、吸着シート12からガラス板Gが完全に剥離すると、ノズル32の位置から移載機26の位置までのガラス板Gの移動時に、ガラス板Gと吸着シート12との間にある液体によって、ガラス板Gが液体の液面上を滑動し、ガラス板Gが吸着シート12に対して位置ずれする。この位置ずれによって、ガラス板Gが移載機26までの移動途中に存在する装置に衝突する、あるいは、移載機26に対するガラス板Gの位置が所定の位置から外れるため、ガラス板Gと移載機26とが衝突し、ガラス板Gが破損することを突き止めた。

【0040】

第2の破損原因は、ノズル32、32から噴射される混合流体の噴射量過少により、ガラス板Gが吸着シート12に強固に吸着していることにある。このような吸着形態で移載機26によるガラス板Gの吸着シート12からの剥離を行うことによって、ガラス板Gが破損することを突き止めた。

【0041】

そこで、実施の形態では、前記第1、第2の破損原因に基づき、ガラス板Gの破損を防止するための実面積を算出し、この実面積に基づいて、基準面積比率を実験によって取得した。

【0042】

前記基準面積比率とは、ノズル32の位置から移載機26の位置までの移動時にガラス板Gが破損することなく移動されるための、ガラス板Gの非研磨面の面積に対する実面積(図3のエリアFの面積)の比率であって、移載機26によってガラス板Gが破損することなく吸着シート12から剥離されるための、ガラス板Gの非研磨面の面積に対する実面積(図3のエリアFの面積)の比率である。実施の形態では、基準面積比率を5〜12%と規定する。

【0043】

図3は、剥離部22を通過した吸着シート12に対するガラス板Gの、吸着部分であるエリアFが示されている。図3は一例であり、エリアFは、ガラス板Gの非研磨面の略中央部に存在し、略長円形状を呈している。なお、エリアFの面積は、ガラス板Gのサイズによって異なる。このため、監視を行う場合には、エリアFの面積のみで判断してもよいが、ガラス板Gの非研磨面の面積に対するエリアFの実面積の面積比率を算出し、この面積比率を前述した基準面積比率と比較して判断することが好ましい。

【0044】

図1に示すように、実施の形態の監視システムは、ガラス板Gの非研磨面の面積と実面積とを取得するために、カメラ24、及び画像処理部34を備えている。すなわち、ガラス板Gと吸着シート12との境界部に向けてノズル32、32から混合流体が噴射され、吸着シート12から一部剥離された後のガラス板Gは、搬送路の上方に配置されたカメラ24によって撮像される。撮像されたガラス板Gの画像情報は、画像処理部34によって、白黒の二値化処理される。また、画像処理部34は、吸着部分を示す白画像を全画像から抽出し、抽出した白画像の画素数をカウントすることにより白画像の面積、すなわち、前記実面積を算出する。画像処理部34によって二値化処理された画像情報、前記白画像の面積、及び前記基準面積はモニタ38に表示されている。

【0045】

研磨装置10を監視しているオペレータによってガラス板Gの破損を未然に防止する場合には、オペレータが、モニタ38に表示された前記実面積の面積比率と前記基準面積比率とを比較し、実面積の面積比率が基準面積比率の範囲内である場合には、移載機26によるガラス板Gの剥離を実行させ、実面積の面積比率が基準面積比率の範囲外の場合には、研磨装置10、又は移載機26を停止させて移載機26によるガラス板Gの取り出しを停止させる。これにより、実施の形態の監視システムによれば、ガラス板Gの破損発生率を低減できる。

【0046】

一方、前述した実面積の面積比率と基準面積比率との比較作業を、前記監視システムを統括制御する制御部40によって実施する場合について説明すると、制御部40の記憶部には、前記基準面積比率(5〜12%)が記載されている。そして、制御部40は、前記実面積の面積比率と記憶されている基準面積比率とを比較し、実面積の面積比率が基準面積比率の範囲内である場合には、移載機26によるガラス板Gの取り出しを実行させ、実面積の面積比率が基準面積比率の範囲外の場合には、研磨装置10、又は移載機26を停止させて移載機26によるガラス板Gの取り出しを停止させる。これにより、制御部40によっても、ガラス板Gの破損発生率を低減できる。

【0047】

ところで、ガラス板Gの生産性を落とすことなく、搬出部36におけるガラス板Gの破損をより一層低減させるためには、画像処理部34で算出された前記実面積の面積比率が前記基準面積比率の範囲内になるように、液体塗布部14でのグリセリンの塗布量を、グリセリン制御部(液体制御手段)42によって制御することが好ましい。

【0048】

すなわち、液体塗布部14において塗布されたグリセリンによる吸着部分が、剥離部22によって剥離された際に基準面積比率の範囲内になるように、グリセリンの塗布量をグリセリン制御部42によって制御する。すなわち、ノズル32、32から噴射される混合流体の噴射量と、グリセリンの塗布量とを制御することが好ましい。また、前記混合流体の噴射量は、研磨装置10のラインスピードが変更される毎に変更される。

【0049】

例えば、ガラス板Gの非研磨面の全てを吸着シート12に吸着させるのではなく、吸着部分と非吸着部分とを備えるとともに、前記吸着部分を所定のエリアに分割するように、グリセリン制御部42によって、吸着シート12に塗布するグリセリンの塗布量を制御する。

【0050】

具体的には、図2に示したように、ガラス板Gの対向する縁部からガラス板Gの所定量内側の第1エリアA、第2エリアB、及びガラス板Gの中央部の第3エリアCに吸着部分を分割し、第1エリアAと第3エリアCとの間の第4エリアD、及び第2エリアBと第3エリアCとの間の第5エリアEを非吸着部分とする。

【0051】

非吸着部分の形成方法は、第4エリアD、第5エリアEにグリセリンを塗布しない手法もあるが、第4エリアD、第5エリアEに対するグリセリンの塗布量を第1〜第3エリアA〜Cの塗布量よりも多くなるように制御して、第4エリアD、第5エリアEの吸着力を第1〜第3エリアA〜Cの吸着力よりも低下させる手法もある。吸着シート12によるガラス板Gの吸着力は、所定の塗布量まではグリセリンの塗布量が多くなるに従って強くなるが、所定の塗布量を超えると吸着力は低下する傾向にあるからである。

【0052】

第1〜第3エリアA〜Cの吸着形態において、剥離部22のノズル32、32からの混合流体がガラス板Gと吸着シート12との境界部に噴射されると、その流体がガラス板Gと吸着シート12との間の隙間に入り込み、第1エリアA、第2エリアBの吸着力を解消する、つまりガラス板Gの第1エリアA及び第2エリアBに対応する部分が吸着シート12から剥離するとともに、前記混合流体が第4エリアD、第5エリアEを介して第3エリアCの一部まで浸入することによって、第3エリアCの一部分の吸着力を解消する。

【0053】

これにより、剥離部22を通過したガラス板Gは、ガラス板Gの非研磨面の中央部に残存した実面積の吸着部分でのみ吸着シート12に吸着保持される。よって、図3に示した吸着部分のエリアFの実面積の面積比率が前記基準面積比率の範囲内に入るように、グリセリンの塗布量を制御することによって、剥離部22の位置から移載機26の位置までのガラス板Gの移動時に、ガラス板Gが位置ずれすることはなく、位置ずれを原因とするガラス板Gの破損を防止できる。

【0054】

また、ガラス板Gは、前記基準面積比率の範囲内のエリアFでのみ吸着シート12に吸着されているので、移載機26によるガラス板の剥離時においても、吸着シート12から円滑に剥離される。これにより、移載機26による剥離時のガラス板Gの破損を防止できる。

【0055】

なお、ノズル32、32からの混合流体の噴射量は、混合流体によってガラス板Gを破損させない最適な量に設定されている。また、グリセリンを介して吸着シート12に吸着されたガラス板Gは、カメラ18で撮像されており、その撮像された画像情報を画像処理部34が二値化処理することで白画像の面積、すなわち、吸着部分の面積が制御部40の記憶部に記憶されている。制御部40は、研磨前の前記吸着部分の面積と、剥離部22を通過した前記エリアFの実面積とに基づいて、エリアFの面積変化を吸着シート12毎のデータとして記憶している。

【0056】

次に、液体塗布部14による前記第1〜第5エリアA〜Eの形成方法の一例を説明する。

【0057】

図4の如く液体塗布部14は、14個のノズル44a、44b、44c、44d、44e、44f、44g、44h、44i、44j、44k、44l、44m、44nを備えている。これらのノズル44a〜44nは、矢印Aで示す吸着シート12の相対的な搬送方向と直交する方向に不図示の架台に固定されるとともに、グリセリン供給管46を介してグリセリン供給部48に連結されている。グリセリン供給部48は、フィルタ50、流量計52、ポンプ54、及びグリセリンタンク56から構成されている。前記相対的な搬送方向とは、固定されたノズル44a〜44nに対する吸着シート12の搬送方向と、停止された吸着シート12に対するノズル44a〜44nの移動方向の双方を含む。

【0058】

また、ノズル44a〜44nは、各々電磁弁58a〜58nを介してグリセリン供給管46に連結されており、これらの電磁弁58a〜58nの開閉、及び開閉量が吸着シート12の搬送速度に同期してグリセリン制御部42によって制御される。

【0059】

すなわち、吸着シート12の先頭縁部12Aがノズル44a〜44nの下方を通過するタイミングでグリセリン制御部42が、電磁弁58a〜58nを開放するとともに、両端に位置するノズル44a、44nの電磁弁58a、58nの開度(開放の度合い)を、他の電磁弁58b、58mの開度よりも大きくする。これにより、グリセリンの塗布量が吸着に関して最適な第1エリアAが形成されていき、第1エリアAの両側方のエリアA′、A′には、グリセリン量過多の非吸着部分が形成されていく。

【0060】

次に、第1エリアAがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を大きくする。これにより、グリセリン量過多の非吸着部分である第4エリアDが形成されていく。

【0061】

次に、第4エリアDがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を、第1エリアAの形成時の開度に戻す。これにより、第3エリアCが形成されていき、第3エリアCの両側方のエリアC′、C′には、グリセリン量過多の非吸着部分が形成されていく。

【0062】

次に、第3エリアCがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を大きくする。これにより、グリセリン量過多の非吸着部分である第5エリアEが形成されていく。

【0063】

そして、第5エリアEがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を、第1、第3エリアA、Cの形成時の開度に戻す。これにより、第2エリアBが形成されていき、第2エリアBの両側方のエリアD′、D′には、グリセリン量過多の非吸着部分が形成されていく。

【0064】

そして、第2エリアBがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58a〜58nを閉鎖する。

【0065】

以上の制御動作によって、図2に示した所望の吸着形態を実現するための塗布パターンが吸着シート12に形成される。

【0066】

なお、図2に示した吸着パターンは一例であり、この吸着パターンに限定されるものではない。また、図4に示した液体塗布部14の構成も一例であり、この構成に限定されるものでない。すなわち、液体塗布部14は、ガラス板Gの破損防止に好適な吸着パターンを形成できる構成であればよい。

【0067】

一方、実施の形態の監視システムにおいて、図1の画像処理部34で算出された吸着部分の実面積の面積比率が基準面積比率の範囲内に入るように、ノズル32、32による混合流体の噴射量を制御する混合流体制御部(流体制御手段)60を備えることが好ましい。

【0068】

この場合、研磨前のガラス板Gをカメラ18によって撮像し、画像処理部34によって画像処理することにより実面積を演算して面積比率を算出する。そして、そのガラス板Gが吸着シート12とともに剥離部22に移動された際に、前記面積比率が基準面積比率の範囲内に入るように、ノズル32、32の噴射量を混合流体制御部60によって制御する。この場合の混合流体の噴射量は、空気の噴射量を制御することが好ましい。

【0069】

なお、実施の形態のガラス板研磨装置では、カメラ18からの画像情報に基づいて、ガラス板Gの研磨割れを事前に防止する対策も実施している。すなわち、前記画像に基づいて、ガラス板Gと吸着シート12との間に入ったカレット等の異物を検出した場合には、研磨装置を停止してガラス板Gの割れを事前に防止している。また、前記画像に基づいて、具体的には前記画像における隣接するガラス板G、G間の複数箇所の距離を計測して、吸着シート12にガラス板Gが曲がった姿勢で吸着されていること、及び隣接するガラス板G、Gが重なった状態で吸着されていることを検出した場合には、研磨装置を停止する及び/又は警報を鳴らしてガラス板Gの割れを事前に防止している。なお、前記カレット等の異物の混入原因は、ガラス板研磨装置への投入前のガラス板Gにカレット等が付着していたため、あるいは洗浄部で洗浄された吸着シートにカレット等が付着していたためである。

【符号の説明】

【0070】

10…研磨装置、12…吸着シート、14…液体塗布部、16…吸着部、18…カメラ、20…研磨部、22…剥離部、24…カメラ、26…移載機、28…洗浄部、30…研磨具、32…ノズル、34…画像処理部、36…搬出部、38…モニタ、40…制御部、42…グリセリン制御部、44a〜44n…ノズル、46…グリセリン供給管、48…グリセリン供給部、50…フィルタ、52…流量計、54…ポンプ、56…グリセリンタンク、58a〜58n…電磁弁、60…混合流体制御部

【技術分野】

【0001】

本発明は、ガラス板研磨装置の監視方法及び監視システムに関する。

【背景技術】

【0002】

液晶ディスプレイ、プラズマディスプレイ等に使用されるFPD(Flat Panel Display)用のガラス板は、溶融ガラスを板状に成形し、その後、切断装置によって所定矩形サイズのガラス板に切断された後、面取り装置の面取り用砥石によって、その端面が面取り加工される。この後、前記ガラス板は、研磨装置によって表面の微小な凹凸やうねりが研磨除去されることにより、FPD用ガラス板で要求される平坦度を満足した薄板状のガラス板に製造される。前記ガラス板のサイズとしては縦横寸法が1000mmを超えるものが主流であり、その厚さは0.7mm以下である。

【0003】

特許文献1に開示された研磨装置は、自転及び公転する複数台の研磨具が、ガラス板の移動方向に沿って配置され、ガラス板を移動させながらガラス板の研磨面を前記複数台の研磨具によって連続的に研磨する。前記ガラス板は、定盤の上面に取り付けられた吸着シートに吸着保持され、前記定盤が駆動装置によって前記移動方向に移動される構成となっている。

【0004】

前記定盤はループ状の搬送路上を移動し、ループ状の搬送路には、吸着部、研磨部、剥離部、及び洗浄部が順に設けられている。研磨前のガラス板は、前記吸着部に位置した定盤の吸着シートにその非研磨面が吸着保持され、この後、定盤の移動により前記研磨部に移動されてガラス板の研磨面が前記複数台の研磨具によって研磨される。そして、研磨後のガラス板は、定盤によって前記剥離部に移動される。剥離部では、ガラス板と吸着シートとの境界部に向けて空気と水との混合流体がノズルから噴射されることによって吸着シートからガラス板の一部が剥離される。この後、移載機によってガラス板の研磨面が吸着されて、ガラス板の全てが吸着シートから剥離されるように、移載機が吸着シートから離れる。吸着シートから剥離されたガラス板は、移載機によって搬出部に移動される。ガラス板が剥離された定盤は、前記洗浄部を通過中にその吸着シートが洗浄され、次のガラス板を移動させるための定盤として準備される。

【0005】

前記吸着シートは、自己吸着性のある多孔質部材によって構成されているが、吸着シートに吸着されるガラス板の非研磨面の乾燥を防止したり、吸着シートの自己吸着性を高めたりするために、ガラス板が液体を介して吸着シートに吸着されている。特許文献2に開示されたウェーハの研磨方法では、ウェーハの非研磨面とウェーハ載置用プレートとの間に、グリセリン等の液体を介在させることにより、ウェーハの非研磨面と前記プレートとの吸着性を高めている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−190657号公報

【特許文献2】特開平6−61203号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の研磨装置では、前記移載機によって吸着シートから剥離されたガラス板に割れ、欠け等の破損が発生し、その破損発生率は必ずしも低くはないという問題があった。

【0008】

本発明は、このような事情に鑑みてなされたもので、ガラス板の破損発生率を低減できるガラス板研磨装置の監視方法及び監視システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するために、ガラス板を吸着する吸着シートに液体を塗布する液体塗布工程と、前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着工程と、前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨工程と、前記研磨面が研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射して、前記ガラス板の一部を前記吸着シートから剥離させる剥離工程と、前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像工程と、前記撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理工程と、を備えたことを特徴とするガラス板研磨装置の監視方法を提供する。

【0010】

本発明は、前記目的を達成するために、ガラス板を吸着する吸着シートに液体を塗布する液体塗布手段と、前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着手段と、前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨手段と、前記研磨手段によって研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射する流体噴射手段と、前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像手段と、前記撮像手段によって撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理手段と、を備えたことを特徴とするガラス板研磨装置の監視システムを提供する。

【0011】

本願発明者は、移載機で移動されてきたガラス板の破損原因を鋭意検討した結果、以下の原因を突き止めた。

【0012】

まず、第1の破損原因は、剥離工程において流体噴射手段から噴射される流体の噴射量過多により、ガラス板が吸着シートから完全に剥離することにある。つまり、吸着シートからガラス板が完全に剥離すると、流体噴射手段の位置から移載機までのガラス板の移動時に、ガラス板と吸着シートとの間にある液体によって、ガラス板が液体の液面上を滑動し、ガラス板が吸着シートに対して位置ずれする。この位置ずれによって、ガラス板が移載機までの移動途中に存在する装置に衝突する、あるいは、移載機に対するガラス板の位置が所定の位置から外れるため、ガラス板と移載機とが衝突し、ガラス板が破損することを突き止めた。次に、第2の破損原因は、前記流体噴射手段から噴射される前記流体の噴射量過少により、ガラス板が吸着シートに強固に吸着していることにある。このような吸着形態で前記移載機によるガラス板の吸着シートからの剥離を行うことによって、ガラス板が破損することを突き止めた。

【0013】

そこで、実施の形態では、前記第1、第2の破損原因に基づき、ガラス板Gの破損を防止するための面積、すなわち、流体噴射手段を通過した後の吸着シートに対するガラス板の吸着部分の面積(以下、実面積という)を算出し、この実面積に基づいて、基準面積比率を実験によって取得した。

【0014】

前記基準面積比率とは、流体噴射手段の位置から移載機の位置までの移動時にガラス板が破損することなく移動されるための、ガラス板の非研磨面の面積に対する前記実面積の比率であって、移載機によってガラス板が破損することなく吸着シートから剥離されるための、ガラス板の非研磨面の面積に対する前記実面積の比率である。本発明では、基準面積比率を5〜12%と規定する。

【0015】

画像処理手段は、撮像手段からの画像情報に基づいて、流体噴射工程で流体が噴射された後の、ガラス板の非研磨面の面積と前記実面積とを取得するとともに、前記ガラス板の非研磨面の面積に対する前記実面積の面積比率を算出する。そして、前記面積比率が前記基準面積比率の範囲内である場合には、移載機によるガラス板の剥離を実行させ、前記面積比率が前記基準面積比率の範囲外の場合には、前記剥離を停止させるように監視する。これにより、本発明によれば、ガラス板の破損発生率を低減できる。なお、前述した前記面積比率と前記基準面積比率との比較作業は、作業者が目視によって実施してもよく、監視システムを統括制御する制御部によって実施してもよい。

【0016】

本発明のガラス板研磨装置の監視方法は、前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布工程における前記液体の塗布量を制御する液体制御工程を備えたことが好ましい。

【0017】

本発明のガラス板研磨装置の監視システムは、前記画像処理手段によって算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布手段による前記液体の塗布量を制御する液体制御手段を備えたことが好ましい。

【0018】

本発明は、液体塗布工程での液体による吸着部分が良好な位置となるように、液体の塗布量を液体制御手段によって制御する。

【0019】

本発明のガラス板研磨装置の監視方法は、前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記剥離工程における前記流体の噴射量を制御する流体制御工程を備えたことが好ましい。

【0020】

本発明のガラス板研磨装置の監視システムは、前記画像処理手段で算出された前記吸着部分の面積が所定の面積となるように、前記流体噴射手段による前記流体の噴射量を制御する流体制御手段を備えたことが好ましい。

【0021】

本発明は、研磨前のガラス板を撮像手段によって撮像し、画像処理手段によって画像処理することにより、前記実面積を演算して前記面積比率を算出し、その面積比率が前記基準面積比率の範囲に入るように、剥離工程での流体の噴射量を流体制御手段によって制御する。

【発明の効果】

【0022】

本発明に係るガラス板研磨装置の監視方法及び監視システムによれば、ガラス板の破損発生率を低減できる。

【図面の簡単な説明】

【0023】

【図1】実施の形態に係る監視システムが組み込まれたガラス板の研磨装置の全体構成を示す平面図

【図2】吸着シートに対する2枚のガラス板の吸着形態を示した平面図

【図3】吸着シートに対するガラス板の基準面積を備えた吸着部分を示した平面図

【図4】吸着シートに吸着パターンを形成する液体塗布部の構造図

【発明を実施するための形態】

【0024】

以下、添付図面に従って本発明に係るガラス板研磨装置の監視方法及び監視システムの好ましい実施の形態を詳説する。

【0025】

図1は、実施の形態に係る監視システムが組み込まれたガラス板の研磨装置10の全体構成を示す平面図である。

【0026】

同図では、ガラス板Gの非研磨面を吸着保持する吸着シート12のループ状の搬送路が矢印Aで示されている。なお、吸着シート12は、不図示の定盤の上面(後述する研磨具30に対向する面)に取り付けられるとともに、矩形状の2枚のガラス板Gを吸着保持可能なサイズに構成されている。

【0027】

前記搬送路には、搬送路の上流側から下流側に向けて液体塗布部(液体塗布工程:液体塗布手段)14、吸着部(吸着工程:吸着手段)16、カメラ18、研磨部(研磨工程:研磨手段)20、剥離部(剥離工程:流体噴射手段)22、カメラ(撮像工程:撮像手段)24、移載機26、洗浄部28が順に配置されている。

【0028】

研磨部20においてガラス板Gは、ガラス板Gの非研磨面が吸着シート12に吸着保持された状態で搬送路に沿って移動されながら、搬送路に沿って千鳥状(zigzag alignment)に配置された複数台の研磨具30、30…によって連続的に研磨される。研磨時にガラス板Gは、不図示の供給手段によって研磨液が研磨面に供給されながら、自転及び公転の少なくとも一方で回転する研磨具30、30…によって研磨面が研磨される。そして、研磨部20の出口においてガラス板Gは、FPD用ガラス板で要求される平坦度を満足した薄板状(厚さ0.7mm以下)のガラス板Gに製造される。なお、研磨部20に配置される研磨具30の台数は限定されるものではなく、また、研磨具30の配置形態も千鳥状の形態に限定されるものではない。すなわち、研磨部20の形態は、ガラス板Gのサイズに応じた1台の研磨具であってもよい。

【0029】

研磨終了したガラス板Gは、研磨部20から搬出されて剥離部22に移動され、ここで、ガラス板Gと吸着シート12との境界部に向けて2台のノズル32、32から空気と水との混合流体(流体)が噴射される。噴射された空気と水との混合流体がガラス板Gと吸着シート12との間の隙間に入り込むことによって、吸着シート12からガラス板Gのノズル32側の一部が剥離される。なお、流体は、前記混合流体に限定されるものではなく、空気のみ、又は水のみであってもよい。しかしながら、吸着シート12に対するガラス板Gの吸着力を円滑に解消するためには、前記混合流体が好ましい。

【0030】

前記一部が剥離されたガラス板Gは、剥離部22から移載機26に向けての移動中に、搬送路に対向するように配置されたカメラ24によって撮像される。カメラ24によって撮像されたガラス板Gの画像は、画像処理部(画像処理工程:画像処理手段)34によって白黒の二値化処理がなされ、吸着シート12に対するガラス板Gの吸着部分の実面積(図3のエリアFの面積)が算出されるとともに、ガラス板Gの非研磨面の面積に対する、前記実面積の面積比率が算出される。ここで、前記実面積とは、剥離部22を通過した後の吸着シート12に対するガラス板Gの吸着部分の実際の面積である。また、ガラス板Gの非研磨面の面積も前記実面積と同様に、画像処理部34による二値化処理によって算出することができる。

【0031】

移載機26の位置まで移動されたガラス板Gは、移載機26の吸着パッド(不図示)に保持された後、吸着シート12から剥離されて搬出部36に移動される。

【0032】

移載機26によってガラス板Gが剥離された吸着シート12は、洗浄部28を通過中に洗浄液により洗浄されて、次のガラス板Gを吸着保持するために、液体塗布部14に移動される。ここで吸着シート12のガラス板Gを吸着保持する面は、液体塗布部14の複数のノズル(後述する)からグリセリン(液体)が塗布される。液体塗布部14については後述する。

【0033】

吸着シート12にグリセリンを塗布する理由について説明する。吸着シート12の吸着面は自己吸着性を備えているが、吸着面が乾燥すると、自己吸着性が弱くなり、ガラス板Gの研磨中にガラス板Gが割れる虞がある。したがって、前記吸着面に吸着固定されるガラス板Gの非研磨面の乾燥を防止したり、吸着面の自己吸着性を高めたりするためには、乾燥防止用液を介してガラス板Gを吸着面に吸着固定する必要があるからである。

【0034】

なお、液体としてグリセリンを例示するが、水でもよく、ポリエチレングリコールでもよい。しかしながら、グリセリンは水よりも乾燥し難いため、グリセリンが好適である。また、グリセリンは、前記研磨液によるガラス板Gの縁部の汚染防止液としても好適である。

【0035】

グリセリンが塗布された吸着シート12は、その吸着シート12が取り付けられた定盤によって吸着部16に搬送され、ここで研磨前の2枚のガラス板Gの非研磨面が吸着シート12に吸着されて保持される。そして、前記2枚のガラス板Gは、吸着シート12が取り付けられた定盤によって研磨部20の入口に向けて移動され、その入口に入る直前で、搬送路の上方に配置されたカメラ18によって撮像される。カメラ18によって撮像されたガラス板Gの画像は、画像処理部34によって白黒の二値化処理がなされ、吸着シート12に対するガラス板Gの吸着形態がモニタ38に表示される。具体的には、図2に示す吸着シート12に対する2枚のガラス板Gの吸着形態の如く、ガラス板Gが吸着シート12に吸着保持されている部分である吸着部分(第1エリアA、第2エリアB、第3エリアC)が白く、ガラス板Gが吸着シート12に吸着保持されていない部分である非吸着部分(第4エリアD、第5エリアE)が黒く、図1のモニタ38に表示される。

【0036】

以上の如く前記搬送路は、吸着シート12が液体塗布部14、吸着部16、研磨部20、剥離部22、及び洗浄部28を順に通過するようにループ状に構成されている。

【0037】

なお、実施の形態の吸着シート12は、搬送路上に複数枚配置されているが、搬送路上に配置される吸着シート12の枚数は限定されるものではない。また、1枚の吸着シート12に吸着保持されるガラス板Gの枚数も2枚に限定されるものではなく、ガラス板Gのサイズ及び吸着シート12のサイズに応じて1枚であっても3枚以上であってもよい。

【0038】

ところで、上記構成の研磨装置10において、本願発明者は、移載機26によって搬出部36に移動されてきたガラス板Gの破損原因を鋭意検討した結果、以下の原因を突き止めた。

【0039】

第1の破損原因は、剥離部22においてノズル32、32から噴射される混合流体の噴射量過多により、ガラス板Gが吸着シート12から完全に剥離することにある。つまり、吸着シート12からガラス板Gが完全に剥離すると、ノズル32の位置から移載機26の位置までのガラス板Gの移動時に、ガラス板Gと吸着シート12との間にある液体によって、ガラス板Gが液体の液面上を滑動し、ガラス板Gが吸着シート12に対して位置ずれする。この位置ずれによって、ガラス板Gが移載機26までの移動途中に存在する装置に衝突する、あるいは、移載機26に対するガラス板Gの位置が所定の位置から外れるため、ガラス板Gと移載機26とが衝突し、ガラス板Gが破損することを突き止めた。

【0040】

第2の破損原因は、ノズル32、32から噴射される混合流体の噴射量過少により、ガラス板Gが吸着シート12に強固に吸着していることにある。このような吸着形態で移載機26によるガラス板Gの吸着シート12からの剥離を行うことによって、ガラス板Gが破損することを突き止めた。

【0041】

そこで、実施の形態では、前記第1、第2の破損原因に基づき、ガラス板Gの破損を防止するための実面積を算出し、この実面積に基づいて、基準面積比率を実験によって取得した。

【0042】

前記基準面積比率とは、ノズル32の位置から移載機26の位置までの移動時にガラス板Gが破損することなく移動されるための、ガラス板Gの非研磨面の面積に対する実面積(図3のエリアFの面積)の比率であって、移載機26によってガラス板Gが破損することなく吸着シート12から剥離されるための、ガラス板Gの非研磨面の面積に対する実面積(図3のエリアFの面積)の比率である。実施の形態では、基準面積比率を5〜12%と規定する。

【0043】

図3は、剥離部22を通過した吸着シート12に対するガラス板Gの、吸着部分であるエリアFが示されている。図3は一例であり、エリアFは、ガラス板Gの非研磨面の略中央部に存在し、略長円形状を呈している。なお、エリアFの面積は、ガラス板Gのサイズによって異なる。このため、監視を行う場合には、エリアFの面積のみで判断してもよいが、ガラス板Gの非研磨面の面積に対するエリアFの実面積の面積比率を算出し、この面積比率を前述した基準面積比率と比較して判断することが好ましい。

【0044】

図1に示すように、実施の形態の監視システムは、ガラス板Gの非研磨面の面積と実面積とを取得するために、カメラ24、及び画像処理部34を備えている。すなわち、ガラス板Gと吸着シート12との境界部に向けてノズル32、32から混合流体が噴射され、吸着シート12から一部剥離された後のガラス板Gは、搬送路の上方に配置されたカメラ24によって撮像される。撮像されたガラス板Gの画像情報は、画像処理部34によって、白黒の二値化処理される。また、画像処理部34は、吸着部分を示す白画像を全画像から抽出し、抽出した白画像の画素数をカウントすることにより白画像の面積、すなわち、前記実面積を算出する。画像処理部34によって二値化処理された画像情報、前記白画像の面積、及び前記基準面積はモニタ38に表示されている。

【0045】

研磨装置10を監視しているオペレータによってガラス板Gの破損を未然に防止する場合には、オペレータが、モニタ38に表示された前記実面積の面積比率と前記基準面積比率とを比較し、実面積の面積比率が基準面積比率の範囲内である場合には、移載機26によるガラス板Gの剥離を実行させ、実面積の面積比率が基準面積比率の範囲外の場合には、研磨装置10、又は移載機26を停止させて移載機26によるガラス板Gの取り出しを停止させる。これにより、実施の形態の監視システムによれば、ガラス板Gの破損発生率を低減できる。

【0046】

一方、前述した実面積の面積比率と基準面積比率との比較作業を、前記監視システムを統括制御する制御部40によって実施する場合について説明すると、制御部40の記憶部には、前記基準面積比率(5〜12%)が記載されている。そして、制御部40は、前記実面積の面積比率と記憶されている基準面積比率とを比較し、実面積の面積比率が基準面積比率の範囲内である場合には、移載機26によるガラス板Gの取り出しを実行させ、実面積の面積比率が基準面積比率の範囲外の場合には、研磨装置10、又は移載機26を停止させて移載機26によるガラス板Gの取り出しを停止させる。これにより、制御部40によっても、ガラス板Gの破損発生率を低減できる。

【0047】

ところで、ガラス板Gの生産性を落とすことなく、搬出部36におけるガラス板Gの破損をより一層低減させるためには、画像処理部34で算出された前記実面積の面積比率が前記基準面積比率の範囲内になるように、液体塗布部14でのグリセリンの塗布量を、グリセリン制御部(液体制御手段)42によって制御することが好ましい。

【0048】

すなわち、液体塗布部14において塗布されたグリセリンによる吸着部分が、剥離部22によって剥離された際に基準面積比率の範囲内になるように、グリセリンの塗布量をグリセリン制御部42によって制御する。すなわち、ノズル32、32から噴射される混合流体の噴射量と、グリセリンの塗布量とを制御することが好ましい。また、前記混合流体の噴射量は、研磨装置10のラインスピードが変更される毎に変更される。

【0049】

例えば、ガラス板Gの非研磨面の全てを吸着シート12に吸着させるのではなく、吸着部分と非吸着部分とを備えるとともに、前記吸着部分を所定のエリアに分割するように、グリセリン制御部42によって、吸着シート12に塗布するグリセリンの塗布量を制御する。

【0050】

具体的には、図2に示したように、ガラス板Gの対向する縁部からガラス板Gの所定量内側の第1エリアA、第2エリアB、及びガラス板Gの中央部の第3エリアCに吸着部分を分割し、第1エリアAと第3エリアCとの間の第4エリアD、及び第2エリアBと第3エリアCとの間の第5エリアEを非吸着部分とする。

【0051】

非吸着部分の形成方法は、第4エリアD、第5エリアEにグリセリンを塗布しない手法もあるが、第4エリアD、第5エリアEに対するグリセリンの塗布量を第1〜第3エリアA〜Cの塗布量よりも多くなるように制御して、第4エリアD、第5エリアEの吸着力を第1〜第3エリアA〜Cの吸着力よりも低下させる手法もある。吸着シート12によるガラス板Gの吸着力は、所定の塗布量まではグリセリンの塗布量が多くなるに従って強くなるが、所定の塗布量を超えると吸着力は低下する傾向にあるからである。

【0052】

第1〜第3エリアA〜Cの吸着形態において、剥離部22のノズル32、32からの混合流体がガラス板Gと吸着シート12との境界部に噴射されると、その流体がガラス板Gと吸着シート12との間の隙間に入り込み、第1エリアA、第2エリアBの吸着力を解消する、つまりガラス板Gの第1エリアA及び第2エリアBに対応する部分が吸着シート12から剥離するとともに、前記混合流体が第4エリアD、第5エリアEを介して第3エリアCの一部まで浸入することによって、第3エリアCの一部分の吸着力を解消する。

【0053】

これにより、剥離部22を通過したガラス板Gは、ガラス板Gの非研磨面の中央部に残存した実面積の吸着部分でのみ吸着シート12に吸着保持される。よって、図3に示した吸着部分のエリアFの実面積の面積比率が前記基準面積比率の範囲内に入るように、グリセリンの塗布量を制御することによって、剥離部22の位置から移載機26の位置までのガラス板Gの移動時に、ガラス板Gが位置ずれすることはなく、位置ずれを原因とするガラス板Gの破損を防止できる。

【0054】

また、ガラス板Gは、前記基準面積比率の範囲内のエリアFでのみ吸着シート12に吸着されているので、移載機26によるガラス板の剥離時においても、吸着シート12から円滑に剥離される。これにより、移載機26による剥離時のガラス板Gの破損を防止できる。

【0055】

なお、ノズル32、32からの混合流体の噴射量は、混合流体によってガラス板Gを破損させない最適な量に設定されている。また、グリセリンを介して吸着シート12に吸着されたガラス板Gは、カメラ18で撮像されており、その撮像された画像情報を画像処理部34が二値化処理することで白画像の面積、すなわち、吸着部分の面積が制御部40の記憶部に記憶されている。制御部40は、研磨前の前記吸着部分の面積と、剥離部22を通過した前記エリアFの実面積とに基づいて、エリアFの面積変化を吸着シート12毎のデータとして記憶している。

【0056】

次に、液体塗布部14による前記第1〜第5エリアA〜Eの形成方法の一例を説明する。

【0057】

図4の如く液体塗布部14は、14個のノズル44a、44b、44c、44d、44e、44f、44g、44h、44i、44j、44k、44l、44m、44nを備えている。これらのノズル44a〜44nは、矢印Aで示す吸着シート12の相対的な搬送方向と直交する方向に不図示の架台に固定されるとともに、グリセリン供給管46を介してグリセリン供給部48に連結されている。グリセリン供給部48は、フィルタ50、流量計52、ポンプ54、及びグリセリンタンク56から構成されている。前記相対的な搬送方向とは、固定されたノズル44a〜44nに対する吸着シート12の搬送方向と、停止された吸着シート12に対するノズル44a〜44nの移動方向の双方を含む。

【0058】

また、ノズル44a〜44nは、各々電磁弁58a〜58nを介してグリセリン供給管46に連結されており、これらの電磁弁58a〜58nの開閉、及び開閉量が吸着シート12の搬送速度に同期してグリセリン制御部42によって制御される。

【0059】

すなわち、吸着シート12の先頭縁部12Aがノズル44a〜44nの下方を通過するタイミングでグリセリン制御部42が、電磁弁58a〜58nを開放するとともに、両端に位置するノズル44a、44nの電磁弁58a、58nの開度(開放の度合い)を、他の電磁弁58b、58mの開度よりも大きくする。これにより、グリセリンの塗布量が吸着に関して最適な第1エリアAが形成されていき、第1エリアAの両側方のエリアA′、A′には、グリセリン量過多の非吸着部分が形成されていく。

【0060】

次に、第1エリアAがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を大きくする。これにより、グリセリン量過多の非吸着部分である第4エリアDが形成されていく。

【0061】

次に、第4エリアDがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を、第1エリアAの形成時の開度に戻す。これにより、第3エリアCが形成されていき、第3エリアCの両側方のエリアC′、C′には、グリセリン量過多の非吸着部分が形成されていく。

【0062】

次に、第3エリアCがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を大きくする。これにより、グリセリン量過多の非吸着部分である第5エリアEが形成されていく。

【0063】

そして、第5エリアEがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58b〜58mの開度を、第1、第3エリアA、Cの形成時の開度に戻す。これにより、第2エリアBが形成されていき、第2エリアBの両側方のエリアD′、D′には、グリセリン量過多の非吸着部分が形成されていく。

【0064】

そして、第2エリアBがノズル44a〜44nの下方を通過し終えたタイミングでグリセリン制御部42が、電磁弁58a〜58nを閉鎖する。

【0065】

以上の制御動作によって、図2に示した所望の吸着形態を実現するための塗布パターンが吸着シート12に形成される。

【0066】

なお、図2に示した吸着パターンは一例であり、この吸着パターンに限定されるものではない。また、図4に示した液体塗布部14の構成も一例であり、この構成に限定されるものでない。すなわち、液体塗布部14は、ガラス板Gの破損防止に好適な吸着パターンを形成できる構成であればよい。

【0067】

一方、実施の形態の監視システムにおいて、図1の画像処理部34で算出された吸着部分の実面積の面積比率が基準面積比率の範囲内に入るように、ノズル32、32による混合流体の噴射量を制御する混合流体制御部(流体制御手段)60を備えることが好ましい。

【0068】

この場合、研磨前のガラス板Gをカメラ18によって撮像し、画像処理部34によって画像処理することにより実面積を演算して面積比率を算出する。そして、そのガラス板Gが吸着シート12とともに剥離部22に移動された際に、前記面積比率が基準面積比率の範囲内に入るように、ノズル32、32の噴射量を混合流体制御部60によって制御する。この場合の混合流体の噴射量は、空気の噴射量を制御することが好ましい。

【0069】

なお、実施の形態のガラス板研磨装置では、カメラ18からの画像情報に基づいて、ガラス板Gの研磨割れを事前に防止する対策も実施している。すなわち、前記画像に基づいて、ガラス板Gと吸着シート12との間に入ったカレット等の異物を検出した場合には、研磨装置を停止してガラス板Gの割れを事前に防止している。また、前記画像に基づいて、具体的には前記画像における隣接するガラス板G、G間の複数箇所の距離を計測して、吸着シート12にガラス板Gが曲がった姿勢で吸着されていること、及び隣接するガラス板G、Gが重なった状態で吸着されていることを検出した場合には、研磨装置を停止する及び/又は警報を鳴らしてガラス板Gの割れを事前に防止している。なお、前記カレット等の異物の混入原因は、ガラス板研磨装置への投入前のガラス板Gにカレット等が付着していたため、あるいは洗浄部で洗浄された吸着シートにカレット等が付着していたためである。

【符号の説明】

【0070】

10…研磨装置、12…吸着シート、14…液体塗布部、16…吸着部、18…カメラ、20…研磨部、22…剥離部、24…カメラ、26…移載機、28…洗浄部、30…研磨具、32…ノズル、34…画像処理部、36…搬出部、38…モニタ、40…制御部、42…グリセリン制御部、44a〜44n…ノズル、46…グリセリン供給管、48…グリセリン供給部、50…フィルタ、52…流量計、54…ポンプ、56…グリセリンタンク、58a〜58n…電磁弁、60…混合流体制御部

【特許請求の範囲】

【請求項1】

ガラス板を吸着する吸着シートに液体を塗布する液体塗布工程と、

前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着工程と、

前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨工程と、

前記研磨面が研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射して、 前記ガラス板の一部を前記吸着シートから剥離させる剥離工程と、

前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像工程と、

前記撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理工程と、

を備えたことを特徴とするガラス板研磨装置の監視方法。

【請求項2】

前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布工程における前記液体の塗布量を制御する液体制御工程を備えた請求項1に記載のガラス板研磨装置の監視方法。

【請求項3】

前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記剥離工程における前記流体の噴射量を制御する流体制御工程を備えた請求項1、又は2に記載のガラス板研磨装置の監視方法。

【請求項4】

ガラス板を吸着する吸着シートに液体を塗布する液体塗布手段と、

前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着手段と、

前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨手段と、

前記研磨手段によって研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射する流体噴射手段と、

前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像手段と、

前記撮像手段によって撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理手段と、

を備えたことを特徴とするガラス板研磨装置の監視システム。

【請求項5】

前記画像処理手段によって算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布手段による前記液体の塗布量を制御する液体制御手段を備えた請求項4に記載のガラス板研磨装置の監視システム。

【請求項6】

前記画像処理手段で算出された前記吸着部分の面積が所定の面積となるように、前記流体噴射手段による前記流体の噴射量を制御する流体制御手段を備えた請求項4、又は5に記載のガラス板研磨装置の監視システム。

【請求項1】

ガラス板を吸着する吸着シートに液体を塗布する液体塗布工程と、

前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着工程と、

前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨工程と、

前記研磨面が研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射して、 前記ガラス板の一部を前記吸着シートから剥離させる剥離工程と、

前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像工程と、

前記撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理工程と、

を備えたことを特徴とするガラス板研磨装置の監視方法。

【請求項2】

前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布工程における前記液体の塗布量を制御する液体制御工程を備えた請求項1に記載のガラス板研磨装置の監視方法。

【請求項3】

前記画像処理工程で算出された前記吸着部分の面積が所定の面積となるように、前記剥離工程における前記流体の噴射量を制御する流体制御工程を備えた請求項1、又は2に記載のガラス板研磨装置の監視方法。

【請求項4】

ガラス板を吸着する吸着シートに液体を塗布する液体塗布手段と、

前記液体が塗布された前記吸着シートにガラス板の非研磨面を吸着させる吸着手段と、

前記吸着シートに吸着された前記ガラス板の研磨面を研磨する研磨手段と、

前記研磨手段によって研磨された前記ガラス板と前記吸着シートとの境界部に流体を噴射する流体噴射手段と、

前記吸着シートから一部が剥離された前記ガラス板を撮像する撮像手段と、

前記撮像手段によって撮像された前記ガラス板の画像情報を画像処理して前記吸着シートに対する前記ガラス板の吸着部分の面積を演算する画像処理手段と、

を備えたことを特徴とするガラス板研磨装置の監視システム。

【請求項5】

前記画像処理手段によって算出された前記吸着部分の面積が所定の面積となるように、前記液体塗布手段による前記液体の塗布量を制御する液体制御手段を備えた請求項4に記載のガラス板研磨装置の監視システム。

【請求項6】

前記画像処理手段で算出された前記吸着部分の面積が所定の面積となるように、前記流体噴射手段による前記流体の噴射量を制御する流体制御手段を備えた請求項4、又は5に記載のガラス板研磨装置の監視システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−82055(P2013−82055A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−176929(P2012−176929)

【出願日】平成24年8月9日(2012.8.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年8月9日(2012.8.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]