クッション材

【課題】底づき感がなく、クッション性、通気性に優れるクッション材を提供する。

【解決手段】エラストマー粘弾性体12の硬さよりやわらかいウレタンフォームのクッション基材11の貫通孔11aにエラストマー粘弾性体12を装着し、このクッション基材11の表裏面に、伸縮性生地とウレタンフォームをラミネートした表皮材および裏皮材13を積層し、クッション基材11のエラストマー粘弾性体12が装着された貫通孔11aの周囲と表裏皮材13との接着で、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成してクッション材10とする。これにより、クッション基材11に貫通孔11aを形成してエラストマー粘弾性体12を装着することで、底付き穴を形成する場合に比べ加工が容易となり、エラストマー粘弾性体12を直接接着することなく保持でき、倒れなどを確実に防止する。

【解決手段】エラストマー粘弾性体12の硬さよりやわらかいウレタンフォームのクッション基材11の貫通孔11aにエラストマー粘弾性体12を装着し、このクッション基材11の表裏面に、伸縮性生地とウレタンフォームをラミネートした表皮材および裏皮材13を積層し、クッション基材11のエラストマー粘弾性体12が装着された貫通孔11aの周囲と表裏皮材13との接着で、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成してクッション材10とする。これにより、クッション基材11に貫通孔11aを形成してエラストマー粘弾性体12を装着することで、底付き穴を形成する場合に比べ加工が容易となり、エラストマー粘弾性体12を直接接着することなく保持でき、倒れなどを確実に防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はクッション材に関し、底づき感がなくクッション性に優れるとともに、通気性に優れるクッション材であり、椅子や車両のシート、ソファー、レジャーシート上など屋内および屋外のいずれでも使用できるものである。

【背景技術】

【0002】

椅子や車両のシート、ソファー、レジャーシート上などでの座り心地向上などのためクッションを用いることも多く、種々のクッション材が提案されている。

例えば特許文献1のクッション材には、板状の弾性発泡体の表面に凹凸を設けたものが開示されている。このクッション材では、表面の凹凸によって指圧効果を有するものの、表面に形成する凸部は中空とされるため、底づき感があり、長期間使用するとへたってしまい、耐久性に劣るものであった。

【0003】

そこで、特許文献2のクッション材には、凹凸付形された加熱圧縮成形物の凹所部に熱可塑性材料を充填することで、底づき感のないクッション材を得ることができることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭59−101779号公報

【特許文献2】特開2000−37265号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような特許文献2のクッション材では、凹部に充填した熱可塑性材料が存在する範囲では、通気性が損なわれ、むれ易くなるという問題がある。また、クッション材の表面に荷重がかかると、熱可塑性材料が流動することで、体圧分散性に優れるものの、クッション性が得られにくいという問題がある。

【0006】

本発明は、かかる従来技術における課題を解決するためなされたものであり、底づき感がなく、クッション性、通気性に優れるクッション材を提供しようとするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の請求項1記載のクッション材は、クッション材の厚さ方向に貫通孔を形成したウレタンフォームのクッション基材と、このクッション基材の前記貫通孔に装着されるエラストマー粘弾性体と、前記貫通孔に前記エラストマー粘弾性体が装着された前記クッション基材の表裏面に設けられる伸縮性生地とその内側面にウレタンフォームがラミネートされた表皮材および裏皮材とからなり、前記クッション基材の硬さを前記エラストマー粘弾性体の硬さ以下とし、前記クッション基材の前記エラストマー粘弾性体が装着された前記貫通孔の周囲と前記表皮材および前記裏皮材とが接着されるとともに、接着された部分が凹状部に形成され、前記凹状部が、表裏側の両方、あるいは表裏側のいずれか一方に形成されて構成したことを特徴とするものである。

【0008】

また、本発明の請求項2記載のクッション材は、請求項1記載の構成に加え、前記エラストマー粘弾性体を、前記クッション材の投影面積の50〜80%の範囲に配設して構成したことを特徴とするものである。

ここで、投影面積とは、クッション材を縦×横×厚みで表す場合の縦×横による面積をいい、通常、クッション材の平面状態での大きさを表すものである。

【0009】

さらに、本発明の請求項3記載のクッション材は、請求項1または2記載の構成に加え、前記クッション基材を、前記エラストマー粘弾性体の厚みの0.5〜1.0倍の厚みとして構成したことを特徴とするものである。

【発明の効果】

【0010】

本発明の請求項1記載のクッション材によれば、クッション材の厚さ方向に貫通孔を形成したウレタンフォームのクッション基材と、このクッション基材の前記貫通孔に装着されるエラストマー粘弾性体と、前記貫通孔に前記エラストマー粘弾性体が装着された前記クッション基材の表裏面に設けられる伸縮性生地とその内側面にウレタンフォームがラミネートされた表皮材および裏皮材とからなり、前記クッション基材の硬さを前記エラストマー粘弾性体の硬さ以下とし、前記クッション基材の前記エラストマー粘弾性体が装着された前記貫通孔の周囲と前記表皮材および前記裏皮材とが接着されるとともに、接着された部分が凹状部に形成され、前記凹状部が、表裏側の両方、あるいは表裏側のいずれか一方に形成されて構成したクッション材とすることができ、エラストマー粘弾性体により底づき感のない優れたクッション性を確保することができるとともに、エラストマー粘弾性体を装着した周囲に凹状部を形成して接着することで、通気性を確保することできる。また、クッション基材に貫通孔を形成してエラストマー粘弾性体を装着することで、底付き穴を形成する場合に比べ加工が容易となるとともに、貫通孔の周囲を接着して凹状部とすることで、エラストマー粘弾性体を直接接着することなく保持することができ、倒れなどを確実に防止することができる。

【0011】

また、本発明の請求項2記載のクッション材によれば、前記エラストマー粘弾性体を、前記クッション材の投影面積の50〜80%の範囲に配設して構成したので、クッション性を確保すると同時に、重量増大やコスト増大を防止して優れたクッション材とすることができる。

【0012】

さらに、本発明の請求項3記載のクッション材によれば、前記クッション基材を、前記エラストマー粘弾性体の厚みの0.5〜1.0倍の厚みとして構成したので、クッション基材でエラストマー粘弾性体を保持できるとともに、クッション性を確保することができる。

【図面の簡単な説明】

【0013】

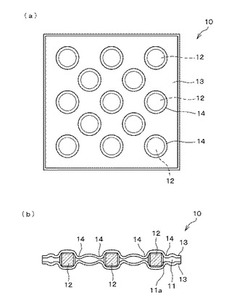

【図1】本発明のクッション材の一実施の形態にかかる平面図および中央横断面図である。

【図2】本発明のクッション材の一実施の形態にかかる熱プレス成形前の状態の横断面図およびクッション基材の貫通孔の説明図である。

【図3】本発明のクッション材の他の一実施の形態にかかる熱プレス成形前の状態の横断面図および成形後の横断面図である。

【図4】本発明のクッション材のクッション基材の貫通孔とエラストマー粘弾性体の他の実施の形態の平面説明図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について、図面を参照して詳細に説明する。

本発明におけるクッション材10は、クッション材10の厚さ方向に複数の貫通孔11aを形成したウレタンフォームのクッション基材11と、このクッション基材11の複数の貫通孔11aに装着されるエラストマー粘弾性体12と、複数の貫通孔11aにエラストマー粘弾性体12が装着されたクッション基材11の表裏面に設けられる伸縮性生地13aとその内側面にウレタンフォーム13bがラミネートされた表皮材13および裏皮材13とからなり、クッション基材11の硬さをエラストマー粘弾性体12の硬さ以下とし、クッション基材11のエラストマー粘弾性体12が装着された貫通孔11aの周囲と表皮材13および裏皮材13とが接着されるとともに、接着された部分が凹状に形成され、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成して構成してある。

【0015】

すなわち、このクッション材10は、ウレタンフォームのクッション基材11の貫通孔11aにエラストマー粘弾性体12を装着し、その表裏面に、伸縮性生地13aとウレタンフォーム13bとをラミネートした表裏皮材13を積層して三層構造体としたものを、熱プレス成形して複数のエラストマー粘弾性体12の周囲と表裏皮材13、13を接着するとともに、エラストマー粘弾性体12の周囲の接着部において、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成し、エラストマー粘弾性体12部分を両側あるいは片側に凸状としたものであり、凹状部14による凹部とエラストマー粘弾性体12の凸部との凹凸部を備えたクッション材10となっている。

【0016】

なお、必要に応じて、表裏皮材13のクッション基材と接する面に接着剤を塗布するか、あるいはホットメルトフィルムを積層して、熱プレス成形してもよい。その際、接着剤の種類は特に限定されるものではないが、水性接着剤であれば、VOCの問題もなく、好ましい。

【0017】

これにより、複数のエラストマー粘弾性体12により底づき感のないクッション性を確保することができ、かつエラストマー粘弾性体12の周囲が接着されて凹状部14を形成することで、表裏側の両方、あるいは表裏側のいずれか一方に凹凸部を備えることになり、通気性を確保することができる。

【0018】

次に、このようなクッション材10の各部について詳細に説明する。

まず、このクッション材10のクッション性を得るためのエラストマー粘弾性体12を装着保持するクッション基材11としては、エラストマー粘弾性体12によるクッション性を確保するためその硬さがエラストマー粘弾性体12の硬さ以下とされる。

【0019】

このクッション基材11の硬さは、JIS K 6400−2 D法に準拠した硬さで40〜100Nのものが用いられる。

また、クッション基材11の表面硬度は、Fタイプ硬度計で15〜50°のものが用いられる。

さらに、クッション基材11は、エラストマー粘弾性体12の厚みの半分ないし同一の厚みとしたものを用いることで、貫通孔11aに装着したエラストマー粘弾性体12を保持でき、クッション性を損なわない程度の厚みとして、そのクッション性を利用できるようにする。

【0020】

このクッション基材11には、エラストマー粘弾性体12を装着・保持するための貫通孔11aが形成され、この貫通孔11aは、エラストマー粘弾性体12の周囲と合計1〜2mmの隙間を形成した大きさとしてもよく、例えば、円柱状のエラストマー粘弾性体12の半径rに対して貫通孔11aの半径r1をr+0.5〜1mmとする。

【0021】

こうすることで、クッション基材11の貫通孔11aへのエラストマー粘弾性体12の装着が容易となるとともに、装着したエラストマー粘弾性体12を保持することができる。

【0022】

次に、クッション基材11の貫通孔11aに装着保持されるエラストマー粘弾性体12は、ウレタン系エラストマー樹脂、シリコン系エラストマー樹脂、スチレン系エラストマー樹脂による成形体であり、たとえば円柱状に成形されたものが用いられる。

【0023】

このエラストマー粘弾性体12は、表面硬度がFタイプ硬度計による値が40〜75°の範囲のものを用いることができる。表面硬度が40°未満の場合には、柔らかいためクッションとして使用する場合の身体支持力に欠ける傾向にあり、75°を超える場合には、硬くクッション性に欠ける傾向にある。

【0024】

また、エラストマー粘弾性体12の厚みは10〜40mmのものを用いることができる。厚みが10mm未満の場合には、クッション性を損なう一方、40mmを超える場合には、重くなりハンドリング性を損なうとともに、コストアップとなる傾向にある。

【0025】

このエラストマー粘弾性体12は、クッション材10の大きさ、すなわち、投影面積(平面状態の面積(図1(a)の状態での投影面積))に対して50〜80%の配設面積とすることが好ましい。配設面積が50%未満の場合には、エラストマー粘弾性体12の面積が小さく、クッション性に欠ける傾向にあり、配設面積が80%を超える場合には、エラストマー粘弾性体12の使用量が増大するため、クッション材10が重くなりハンドリング性を損なうとともにコストアップとなる傾向にある。

【0026】

このエラストマー粘弾性体12は、例えば円柱状に成形したものを複数個、千鳥状に配置することで、クッション材10を構成する。

なお、エラストマー粘弾性体12の配置は、千鳥状にする場合に限らず、格子状など他の配置としても良く、クッション材10の使用目的などに応じて定めれば良く、千鳥状とすればクッション性をほぼ均一にすることができる。

また、エラストマー粘弾性体とこれを装着する貫通孔は、後述するように、他の形状であっても良い。

【0027】

クッション材10の表皮材13および裏皮材13は、伸縮性生地13aとウレタンフォーム13bを予めラミネートしたものが用いられる。

伸縮性生地13aは、JISAに準拠した定荷重伸び率(幅50mmの試験片、つかみ間隔が100mm、78.5N×10分間)が、たて10%以上、よこ20%以上のものを用いることができる。定荷重伸び率がこれ以下の場合には、伸縮性生地13aのテンションによりクッション材10に成形した場合の凹凸感に欠け、意匠性を損なう傾向にある。

【0028】

伸縮性生地13aとラミネートするウレタンフォーム13bは、JIS K 6400−2 D法に準拠した硬さが40〜120Nのものが用いられる。硬さが40N未満の場合には、ラミネート加工性に劣る傾向にあり、120Nを超える場合には、エラストマー粘弾性体12のクッション性を損なう傾向にある。

また、ウレタンフォーム13bの厚みは、1〜10mmのものが用いられ、1mm未満の場合には、加工性に劣る傾向にあり、10mmを超える場合には、触感を損なうとともに、コストアップとなる傾向にある。

【0029】

このような伸縮性生地13aとウレタンフォーム13bとが積層され、予めラミネートした状態とされて表皮材13および裏皮材13とされるが、ラミネートは、フレームラミネート、又は、ウレタンフォーム13bの接着面に、水溶性接着剤をスプレー、ロールコーティングなどで塗布して接着したり、あるいは、ホットメルトフィルムやホットメルト不織布を積層し、加熱圧着することで接着することもできる。

【0030】

クッション材10は、クッション基材11の貫通孔11aにエラストマー粘弾性体12が装着され、その表裏面にそれぞれ表皮材13および裏皮材13が積層され、エラストマー粘弾性体12が装着された貫通孔11aの周囲が接着され、エラストマー粘弾性体12の周囲の接着部を凹状部14としている。

【0031】

これらの接着には、熱プレス成形が用いられ、ウレタンフォームの熱融着性を利用して接着するようにしているが、より強固な接着強度を得るために、表裏皮材13のクッション基材と接する面に、水溶性接着剤をスプレー塗布、ホットメルトフィルム、ホットメルト不織布などを積層して接着させてから、熱プレス成形されてもよい。

【0032】

この凹状部14の幅は、2〜6mmが好ましい。2mm未満だと、表裏皮材とクッション基材との接着性が不十分で、耐久性に劣る傾向にあり、6mmを超えると、クッション性を損なうととに、意匠性を損なう傾向にある。

【0033】

この熱プレス成形には、上下成形型21,22と、これら上下成形型21,22を加熱する上下熱板23,24が用いられ、図示しないプレス機構によって加圧圧着できるようにして行なわれる。この熱プレス成形の条件は、150〜200℃で、120〜20秒である。プレス温度が高く、プレス時間が長いと、エラストマー粘弾性体12に含まれる成分が溶け出したりする傾向がある。

【0034】

そして、クッション材10の表面側および裏面側の両面に熱プレス成形による凹状部14を形成する場合には、図2(b)に示すように、上下の成形型21,22にエラストマー粘弾性体12の周囲を押える成形部21a,22aを備えたものを用いて熱プレス成形が行われる。

このように表裏面に凹凸部が形成されクッション材10は、両面が使用できる。

【0035】

また、一方側にのみ凹状部14を形成する場合には、図3に示すように、例えば下成形型22を平板状として熱プレス成形することで、表面側に凹状部14を備えたクッション材30とすることができる。

このクッション材30の場合には、クッション材30の裏面がほぼフラット形状となり、表面側が主に使用面とすることができる。

【0036】

このようにして得られたクッション材の端部は、例えば、熱プレス成形で接着されてもよく、または、帯状の部材などを用いて、表皮材、クッション基材、裏皮材の端部を挟んで縫合や接着することで、縁取りされていてもよい。

【0037】

このようなクッション材10によれば、エラストマー粘弾性体12の硬さよりやわらかいウレタンフォームのクッション基材11の貫通孔11aにエラストマー粘弾性体12を装着し、このクッション基材11の表裏面に、伸縮性生地13aとウレタンフォーム13bをラミネートした表皮材13および裏皮材13を積層し、クッション基材11のエラストマー粘弾性体12が装着された貫通孔11aの周囲と表皮材13および裏皮材13とが接着されるとともに、接着された部分が凹状部14に形成され、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成することで、クッション材10とすることができ、エラストマー粘弾性体12により底づき感のない優れたクッション性を確保することができるとともに、エラストマー粘弾性体12を装着した周囲に凹状部14を形成して接着することで、通気性を確保することできる。

【0038】

また、クッション基材11に貫通孔11aを形成してエラストマー粘弾性体12を装着することで、底付き穴を形成する場合に比べ加工が容易となるとともに、貫通孔11aの周囲を接着して凹状部14とすることで、エラストマー粘弾性体12を直接接着することなく保持することができ、倒れなどを確実に防止することができる。

【0039】

また、このクッション材10,30によれば、エラストマー粘弾性体12を、クッション材10,30の投影面積の50〜80%の範囲に配設して構成したので、クッション性を確保すると同時に、重量増大やコスト増大を防止して優れたクッション材とすることができる。

【0040】

さらに、このクッション材10,30によれば、クッション基材11を、エラストマー粘弾性体12の厚みの0.5〜1.0倍の厚みとして構成したので、クッション基材11でエラストマー粘弾性体12を保持できるとともに、クッション性を確保することができる。

【0041】

また、表裏面に凹凸部が形成されクッション材10は、両面が使用できる態様となり、片面に凹凸部が形成されたッション材30の場合には、他方面がほぼフラット形状となり、凹凸部が形成された面を主に使用面とすることができる。

【0042】

なお、上記実施の形態では、エラストマー粘弾性体12として円柱状に成形したものを用いた場合を例に説明したが、図4に示すように、平面形状が菱形状や長方形状などの角柱状に成形したもの、あるいは、長方形状の両端部を半円状にしたものなど他の形状のものを用いることもでき、鉛直方向(クッション材の厚み方向)の断面形状が楕円形状やが球形状のものを用いることもできる。

【符号の説明】

【0043】

10 クッション材

11 クッション基材

11a 貫通孔

12 エラストマー粘弾性体

13 表皮材および裏皮材

13a 伸縮性生地

13b ウレタンフォーム

14 凹状部

21 上成形型

21a 成形部

22 下成形型

22a 成形部

23 上熱板

24 下熱板

30 クッション材

【技術分野】

【0001】

本発明はクッション材に関し、底づき感がなくクッション性に優れるとともに、通気性に優れるクッション材であり、椅子や車両のシート、ソファー、レジャーシート上など屋内および屋外のいずれでも使用できるものである。

【背景技術】

【0002】

椅子や車両のシート、ソファー、レジャーシート上などでの座り心地向上などのためクッションを用いることも多く、種々のクッション材が提案されている。

例えば特許文献1のクッション材には、板状の弾性発泡体の表面に凹凸を設けたものが開示されている。このクッション材では、表面の凹凸によって指圧効果を有するものの、表面に形成する凸部は中空とされるため、底づき感があり、長期間使用するとへたってしまい、耐久性に劣るものであった。

【0003】

そこで、特許文献2のクッション材には、凹凸付形された加熱圧縮成形物の凹所部に熱可塑性材料を充填することで、底づき感のないクッション材を得ることができることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭59−101779号公報

【特許文献2】特開2000−37265号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような特許文献2のクッション材では、凹部に充填した熱可塑性材料が存在する範囲では、通気性が損なわれ、むれ易くなるという問題がある。また、クッション材の表面に荷重がかかると、熱可塑性材料が流動することで、体圧分散性に優れるものの、クッション性が得られにくいという問題がある。

【0006】

本発明は、かかる従来技術における課題を解決するためなされたものであり、底づき感がなく、クッション性、通気性に優れるクッション材を提供しようとするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の請求項1記載のクッション材は、クッション材の厚さ方向に貫通孔を形成したウレタンフォームのクッション基材と、このクッション基材の前記貫通孔に装着されるエラストマー粘弾性体と、前記貫通孔に前記エラストマー粘弾性体が装着された前記クッション基材の表裏面に設けられる伸縮性生地とその内側面にウレタンフォームがラミネートされた表皮材および裏皮材とからなり、前記クッション基材の硬さを前記エラストマー粘弾性体の硬さ以下とし、前記クッション基材の前記エラストマー粘弾性体が装着された前記貫通孔の周囲と前記表皮材および前記裏皮材とが接着されるとともに、接着された部分が凹状部に形成され、前記凹状部が、表裏側の両方、あるいは表裏側のいずれか一方に形成されて構成したことを特徴とするものである。

【0008】

また、本発明の請求項2記載のクッション材は、請求項1記載の構成に加え、前記エラストマー粘弾性体を、前記クッション材の投影面積の50〜80%の範囲に配設して構成したことを特徴とするものである。

ここで、投影面積とは、クッション材を縦×横×厚みで表す場合の縦×横による面積をいい、通常、クッション材の平面状態での大きさを表すものである。

【0009】

さらに、本発明の請求項3記載のクッション材は、請求項1または2記載の構成に加え、前記クッション基材を、前記エラストマー粘弾性体の厚みの0.5〜1.0倍の厚みとして構成したことを特徴とするものである。

【発明の効果】

【0010】

本発明の請求項1記載のクッション材によれば、クッション材の厚さ方向に貫通孔を形成したウレタンフォームのクッション基材と、このクッション基材の前記貫通孔に装着されるエラストマー粘弾性体と、前記貫通孔に前記エラストマー粘弾性体が装着された前記クッション基材の表裏面に設けられる伸縮性生地とその内側面にウレタンフォームがラミネートされた表皮材および裏皮材とからなり、前記クッション基材の硬さを前記エラストマー粘弾性体の硬さ以下とし、前記クッション基材の前記エラストマー粘弾性体が装着された前記貫通孔の周囲と前記表皮材および前記裏皮材とが接着されるとともに、接着された部分が凹状部に形成され、前記凹状部が、表裏側の両方、あるいは表裏側のいずれか一方に形成されて構成したクッション材とすることができ、エラストマー粘弾性体により底づき感のない優れたクッション性を確保することができるとともに、エラストマー粘弾性体を装着した周囲に凹状部を形成して接着することで、通気性を確保することできる。また、クッション基材に貫通孔を形成してエラストマー粘弾性体を装着することで、底付き穴を形成する場合に比べ加工が容易となるとともに、貫通孔の周囲を接着して凹状部とすることで、エラストマー粘弾性体を直接接着することなく保持することができ、倒れなどを確実に防止することができる。

【0011】

また、本発明の請求項2記載のクッション材によれば、前記エラストマー粘弾性体を、前記クッション材の投影面積の50〜80%の範囲に配設して構成したので、クッション性を確保すると同時に、重量増大やコスト増大を防止して優れたクッション材とすることができる。

【0012】

さらに、本発明の請求項3記載のクッション材によれば、前記クッション基材を、前記エラストマー粘弾性体の厚みの0.5〜1.0倍の厚みとして構成したので、クッション基材でエラストマー粘弾性体を保持できるとともに、クッション性を確保することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のクッション材の一実施の形態にかかる平面図および中央横断面図である。

【図2】本発明のクッション材の一実施の形態にかかる熱プレス成形前の状態の横断面図およびクッション基材の貫通孔の説明図である。

【図3】本発明のクッション材の他の一実施の形態にかかる熱プレス成形前の状態の横断面図および成形後の横断面図である。

【図4】本発明のクッション材のクッション基材の貫通孔とエラストマー粘弾性体の他の実施の形態の平面説明図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について、図面を参照して詳細に説明する。

本発明におけるクッション材10は、クッション材10の厚さ方向に複数の貫通孔11aを形成したウレタンフォームのクッション基材11と、このクッション基材11の複数の貫通孔11aに装着されるエラストマー粘弾性体12と、複数の貫通孔11aにエラストマー粘弾性体12が装着されたクッション基材11の表裏面に設けられる伸縮性生地13aとその内側面にウレタンフォーム13bがラミネートされた表皮材13および裏皮材13とからなり、クッション基材11の硬さをエラストマー粘弾性体12の硬さ以下とし、クッション基材11のエラストマー粘弾性体12が装着された貫通孔11aの周囲と表皮材13および裏皮材13とが接着されるとともに、接着された部分が凹状に形成され、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成して構成してある。

【0015】

すなわち、このクッション材10は、ウレタンフォームのクッション基材11の貫通孔11aにエラストマー粘弾性体12を装着し、その表裏面に、伸縮性生地13aとウレタンフォーム13bとをラミネートした表裏皮材13を積層して三層構造体としたものを、熱プレス成形して複数のエラストマー粘弾性体12の周囲と表裏皮材13、13を接着するとともに、エラストマー粘弾性体12の周囲の接着部において、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成し、エラストマー粘弾性体12部分を両側あるいは片側に凸状としたものであり、凹状部14による凹部とエラストマー粘弾性体12の凸部との凹凸部を備えたクッション材10となっている。

【0016】

なお、必要に応じて、表裏皮材13のクッション基材と接する面に接着剤を塗布するか、あるいはホットメルトフィルムを積層して、熱プレス成形してもよい。その際、接着剤の種類は特に限定されるものではないが、水性接着剤であれば、VOCの問題もなく、好ましい。

【0017】

これにより、複数のエラストマー粘弾性体12により底づき感のないクッション性を確保することができ、かつエラストマー粘弾性体12の周囲が接着されて凹状部14を形成することで、表裏側の両方、あるいは表裏側のいずれか一方に凹凸部を備えることになり、通気性を確保することができる。

【0018】

次に、このようなクッション材10の各部について詳細に説明する。

まず、このクッション材10のクッション性を得るためのエラストマー粘弾性体12を装着保持するクッション基材11としては、エラストマー粘弾性体12によるクッション性を確保するためその硬さがエラストマー粘弾性体12の硬さ以下とされる。

【0019】

このクッション基材11の硬さは、JIS K 6400−2 D法に準拠した硬さで40〜100Nのものが用いられる。

また、クッション基材11の表面硬度は、Fタイプ硬度計で15〜50°のものが用いられる。

さらに、クッション基材11は、エラストマー粘弾性体12の厚みの半分ないし同一の厚みとしたものを用いることで、貫通孔11aに装着したエラストマー粘弾性体12を保持でき、クッション性を損なわない程度の厚みとして、そのクッション性を利用できるようにする。

【0020】

このクッション基材11には、エラストマー粘弾性体12を装着・保持するための貫通孔11aが形成され、この貫通孔11aは、エラストマー粘弾性体12の周囲と合計1〜2mmの隙間を形成した大きさとしてもよく、例えば、円柱状のエラストマー粘弾性体12の半径rに対して貫通孔11aの半径r1をr+0.5〜1mmとする。

【0021】

こうすることで、クッション基材11の貫通孔11aへのエラストマー粘弾性体12の装着が容易となるとともに、装着したエラストマー粘弾性体12を保持することができる。

【0022】

次に、クッション基材11の貫通孔11aに装着保持されるエラストマー粘弾性体12は、ウレタン系エラストマー樹脂、シリコン系エラストマー樹脂、スチレン系エラストマー樹脂による成形体であり、たとえば円柱状に成形されたものが用いられる。

【0023】

このエラストマー粘弾性体12は、表面硬度がFタイプ硬度計による値が40〜75°の範囲のものを用いることができる。表面硬度が40°未満の場合には、柔らかいためクッションとして使用する場合の身体支持力に欠ける傾向にあり、75°を超える場合には、硬くクッション性に欠ける傾向にある。

【0024】

また、エラストマー粘弾性体12の厚みは10〜40mmのものを用いることができる。厚みが10mm未満の場合には、クッション性を損なう一方、40mmを超える場合には、重くなりハンドリング性を損なうとともに、コストアップとなる傾向にある。

【0025】

このエラストマー粘弾性体12は、クッション材10の大きさ、すなわち、投影面積(平面状態の面積(図1(a)の状態での投影面積))に対して50〜80%の配設面積とすることが好ましい。配設面積が50%未満の場合には、エラストマー粘弾性体12の面積が小さく、クッション性に欠ける傾向にあり、配設面積が80%を超える場合には、エラストマー粘弾性体12の使用量が増大するため、クッション材10が重くなりハンドリング性を損なうとともにコストアップとなる傾向にある。

【0026】

このエラストマー粘弾性体12は、例えば円柱状に成形したものを複数個、千鳥状に配置することで、クッション材10を構成する。

なお、エラストマー粘弾性体12の配置は、千鳥状にする場合に限らず、格子状など他の配置としても良く、クッション材10の使用目的などに応じて定めれば良く、千鳥状とすればクッション性をほぼ均一にすることができる。

また、エラストマー粘弾性体とこれを装着する貫通孔は、後述するように、他の形状であっても良い。

【0027】

クッション材10の表皮材13および裏皮材13は、伸縮性生地13aとウレタンフォーム13bを予めラミネートしたものが用いられる。

伸縮性生地13aは、JISAに準拠した定荷重伸び率(幅50mmの試験片、つかみ間隔が100mm、78.5N×10分間)が、たて10%以上、よこ20%以上のものを用いることができる。定荷重伸び率がこれ以下の場合には、伸縮性生地13aのテンションによりクッション材10に成形した場合の凹凸感に欠け、意匠性を損なう傾向にある。

【0028】

伸縮性生地13aとラミネートするウレタンフォーム13bは、JIS K 6400−2 D法に準拠した硬さが40〜120Nのものが用いられる。硬さが40N未満の場合には、ラミネート加工性に劣る傾向にあり、120Nを超える場合には、エラストマー粘弾性体12のクッション性を損なう傾向にある。

また、ウレタンフォーム13bの厚みは、1〜10mmのものが用いられ、1mm未満の場合には、加工性に劣る傾向にあり、10mmを超える場合には、触感を損なうとともに、コストアップとなる傾向にある。

【0029】

このような伸縮性生地13aとウレタンフォーム13bとが積層され、予めラミネートした状態とされて表皮材13および裏皮材13とされるが、ラミネートは、フレームラミネート、又は、ウレタンフォーム13bの接着面に、水溶性接着剤をスプレー、ロールコーティングなどで塗布して接着したり、あるいは、ホットメルトフィルムやホットメルト不織布を積層し、加熱圧着することで接着することもできる。

【0030】

クッション材10は、クッション基材11の貫通孔11aにエラストマー粘弾性体12が装着され、その表裏面にそれぞれ表皮材13および裏皮材13が積層され、エラストマー粘弾性体12が装着された貫通孔11aの周囲が接着され、エラストマー粘弾性体12の周囲の接着部を凹状部14としている。

【0031】

これらの接着には、熱プレス成形が用いられ、ウレタンフォームの熱融着性を利用して接着するようにしているが、より強固な接着強度を得るために、表裏皮材13のクッション基材と接する面に、水溶性接着剤をスプレー塗布、ホットメルトフィルム、ホットメルト不織布などを積層して接着させてから、熱プレス成形されてもよい。

【0032】

この凹状部14の幅は、2〜6mmが好ましい。2mm未満だと、表裏皮材とクッション基材との接着性が不十分で、耐久性に劣る傾向にあり、6mmを超えると、クッション性を損なうととに、意匠性を損なう傾向にある。

【0033】

この熱プレス成形には、上下成形型21,22と、これら上下成形型21,22を加熱する上下熱板23,24が用いられ、図示しないプレス機構によって加圧圧着できるようにして行なわれる。この熱プレス成形の条件は、150〜200℃で、120〜20秒である。プレス温度が高く、プレス時間が長いと、エラストマー粘弾性体12に含まれる成分が溶け出したりする傾向がある。

【0034】

そして、クッション材10の表面側および裏面側の両面に熱プレス成形による凹状部14を形成する場合には、図2(b)に示すように、上下の成形型21,22にエラストマー粘弾性体12の周囲を押える成形部21a,22aを備えたものを用いて熱プレス成形が行われる。

このように表裏面に凹凸部が形成されクッション材10は、両面が使用できる。

【0035】

また、一方側にのみ凹状部14を形成する場合には、図3に示すように、例えば下成形型22を平板状として熱プレス成形することで、表面側に凹状部14を備えたクッション材30とすることができる。

このクッション材30の場合には、クッション材30の裏面がほぼフラット形状となり、表面側が主に使用面とすることができる。

【0036】

このようにして得られたクッション材の端部は、例えば、熱プレス成形で接着されてもよく、または、帯状の部材などを用いて、表皮材、クッション基材、裏皮材の端部を挟んで縫合や接着することで、縁取りされていてもよい。

【0037】

このようなクッション材10によれば、エラストマー粘弾性体12の硬さよりやわらかいウレタンフォームのクッション基材11の貫通孔11aにエラストマー粘弾性体12を装着し、このクッション基材11の表裏面に、伸縮性生地13aとウレタンフォーム13bをラミネートした表皮材13および裏皮材13を積層し、クッション基材11のエラストマー粘弾性体12が装着された貫通孔11aの周囲と表皮材13および裏皮材13とが接着されるとともに、接着された部分が凹状部14に形成され、表裏側の両方、あるいは表裏側のいずれか一方に凹状部14を形成することで、クッション材10とすることができ、エラストマー粘弾性体12により底づき感のない優れたクッション性を確保することができるとともに、エラストマー粘弾性体12を装着した周囲に凹状部14を形成して接着することで、通気性を確保することできる。

【0038】

また、クッション基材11に貫通孔11aを形成してエラストマー粘弾性体12を装着することで、底付き穴を形成する場合に比べ加工が容易となるとともに、貫通孔11aの周囲を接着して凹状部14とすることで、エラストマー粘弾性体12を直接接着することなく保持することができ、倒れなどを確実に防止することができる。

【0039】

また、このクッション材10,30によれば、エラストマー粘弾性体12を、クッション材10,30の投影面積の50〜80%の範囲に配設して構成したので、クッション性を確保すると同時に、重量増大やコスト増大を防止して優れたクッション材とすることができる。

【0040】

さらに、このクッション材10,30によれば、クッション基材11を、エラストマー粘弾性体12の厚みの0.5〜1.0倍の厚みとして構成したので、クッション基材11でエラストマー粘弾性体12を保持できるとともに、クッション性を確保することができる。

【0041】

また、表裏面に凹凸部が形成されクッション材10は、両面が使用できる態様となり、片面に凹凸部が形成されたッション材30の場合には、他方面がほぼフラット形状となり、凹凸部が形成された面を主に使用面とすることができる。

【0042】

なお、上記実施の形態では、エラストマー粘弾性体12として円柱状に成形したものを用いた場合を例に説明したが、図4に示すように、平面形状が菱形状や長方形状などの角柱状に成形したもの、あるいは、長方形状の両端部を半円状にしたものなど他の形状のものを用いることもでき、鉛直方向(クッション材の厚み方向)の断面形状が楕円形状やが球形状のものを用いることもできる。

【符号の説明】

【0043】

10 クッション材

11 クッション基材

11a 貫通孔

12 エラストマー粘弾性体

13 表皮材および裏皮材

13a 伸縮性生地

13b ウレタンフォーム

14 凹状部

21 上成形型

21a 成形部

22 下成形型

22a 成形部

23 上熱板

24 下熱板

30 クッション材

【特許請求の範囲】

【請求項1】

クッション材の厚さ方向に貫通孔を形成したウレタンフォームのクッション基材と、

このクッション基材の前記貫通孔に装着されるエラストマー粘弾性体と、

前記貫通孔に前記エラストマー粘弾性体が装着された前記クッション基材の表裏面に設けられる伸縮性生地とその内側面にウレタンフォームがラミネートされた表皮材および裏皮材とからなり、

前記クッション基材の硬さを前記エラストマー粘弾性体の硬さ以下とし、

前記クッション基材の前記エラストマー粘弾性体が装着された前記貫通孔の周囲と前記表皮材および前記裏皮材とが接着されるとともに、接着された部分が凹状部に形成され、

前記凹状部が、表裏側の両方、あるいは表裏側のいずれか一方に形成されて構成したことを特徴とするクッション材。

【請求項2】

前記エラストマー粘弾性体を、前記クッション材の投影面積の50〜80%の範囲に配設して構成したことを特徴とする請求項1記載のクッション材。

【請求項3】

前記クッション基材を、前記エラストマー粘弾性体の厚みの0.5〜1.0倍の厚みとして構成したことを特徴とする請求項1または2記載のクッション材。

【請求項1】

クッション材の厚さ方向に貫通孔を形成したウレタンフォームのクッション基材と、

このクッション基材の前記貫通孔に装着されるエラストマー粘弾性体と、

前記貫通孔に前記エラストマー粘弾性体が装着された前記クッション基材の表裏面に設けられる伸縮性生地とその内側面にウレタンフォームがラミネートされた表皮材および裏皮材とからなり、

前記クッション基材の硬さを前記エラストマー粘弾性体の硬さ以下とし、

前記クッション基材の前記エラストマー粘弾性体が装着された前記貫通孔の周囲と前記表皮材および前記裏皮材とが接着されるとともに、接着された部分が凹状部に形成され、

前記凹状部が、表裏側の両方、あるいは表裏側のいずれか一方に形成されて構成したことを特徴とするクッション材。

【請求項2】

前記エラストマー粘弾性体を、前記クッション材の投影面積の50〜80%の範囲に配設して構成したことを特徴とする請求項1記載のクッション材。

【請求項3】

前記クッション基材を、前記エラストマー粘弾性体の厚みの0.5〜1.0倍の厚みとして構成したことを特徴とする請求項1または2記載のクッション材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−100910(P2012−100910A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252581(P2010−252581)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

[ Back to top ]