クリップおよびバッテリテスタ

【課題】簡便かつ精度よくバッテリの温度を測定可能なクリップを提供する。

【解決手段】クリップ30は、2つのクリップ片31と、2つのクリップ片31のそれぞれの先端部に設けられバッテリの正極外部端子に当接する金属片32と、2つのクリップ片31を連結する連結部材34と、2つのクリップ片のそれぞれの先端部に設けられた金属片32の先端同士が接触するように付勢するバネと、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に固定された温度センサとを備えている。外部端子を2つのクリップ片31で挟むことにより外部端子と金属片とを簡便に接続することができ、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に温度センサが固定されているため、バッテリの内部まで挿入されている正極外部端子の温度をバッテリの温度として測定できる。

【解決手段】クリップ30は、2つのクリップ片31と、2つのクリップ片31のそれぞれの先端部に設けられバッテリの正極外部端子に当接する金属片32と、2つのクリップ片31を連結する連結部材34と、2つのクリップ片のそれぞれの先端部に設けられた金属片32の先端同士が接触するように付勢するバネと、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に固定された温度センサとを備えている。外部端子を2つのクリップ片31で挟むことにより外部端子と金属片とを簡便に接続することができ、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に温度センサが固定されているため、バッテリの内部まで挿入されている正極外部端子の温度をバッテリの温度として測定できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はクリップおよびバッテリテスタに係り、特に、バッテリに立設された外部端子を挟み外部端子との電気的接続を確保するためのクリップおよび該クリップを備えたバッテリテスタに関する。

【背景技術】

【0002】

UPS、非常灯、非常放送設備、電話交換機、通信機器基地局など、非常時のバックアップを想定した機器や、自動車、電動車などでバッテリが使用されている。これらの機器はバッテリの劣化や放電などにより機能を発揮できなくなる。これを避けるため、バッテリの性能が低下しているかを確認するバッテリ検査装置がある。バッテリ検査装置は、温度によって精度に大きな影響がでるため、温度センサでバッテリの温度を測定し、他に測定した電圧値および電流値からバッテリのパラメータ値を求めパラメータ値を所定温度(例えば、室温)に変換する温度補正を行っている。このようなバッテリ検査装置として、例えば、バッテリ放電機能を持たないバッテリ監視装置やバッテリ放電機能を持つバッテリテスタが知られている。

【0003】

バッテリ監視装置は、一般にバッテリとともに使用され、例えば、バッテリの上蓋等に配置される場合が多い。このため、バッテリの正負極外部端子に直接接続され、クリップ等の接続部材は不要である。また、バッテリの温度を測定する温度センサもバッテリの電槽等に収容ないし固着可能な構成が採られている(例えば、特許文献1参照)。

【0004】

一方、バッテリテスタは、異なる用途のために設計された種々のバッテリを検査することが可能であり、バッテリとともに使用されるバッテリ監視装置とは異なり、バッテリとは別個にバッテリのテスト(検査)が必要なときにバッテリに接続される。このため、バッテリテスタは、一般に、バッテリに立設された正極外部端子および負極外部端子にクリップを介して(クリップで挟んで)接続される。また、バッテリの温度は、例えば、温度センサをバッテリの電槽の壁面等に粘着テープ等を介して固定して測定する。バッテリの温度は測らずに、テスタ本体内の温度センサで測定した温度をバッテリ温度とみなして取り扱うテスタもある。

【0005】

バッテリテスタは、バッテリをパルス放電させ、その時の電圧、電流から求めた内部抵抗や電導度(内部抵抗の逆数)の値を表示したり、コールドクランキングアンペア(CCA)に換算し表示したりする。また、バッテリテスタは、バッテリの充電状態(SOC)についても検出可能であり、電流が流れていない状態かごくわすがしか電流が流れていない状態でのバッテリ電圧から推定し表示したりしている。

【0006】

劣化バッテリでの健康度(SOH)や容量は、複素インピーダンスの周波数分散データへのカーブフィッティングにより等価回路のパラメータを測定することから求めることができるが、印加波形が正弦波となるため、装置が高コストであり一般的ではない。

【0007】

一般的なバッテリテスタは、定抵抗放電によるものであり、大きく分けて、100Aの大電流で5秒程度バッテリを放電させるものと、1A〜100Aで1ms〜10msの放電させるものがある。前者はエンジン始動時の電流を模擬したものであり、エンジン始動用バッテリの試験方法としては妥当性がある。後者は、単発パルス時間幅が充分短いので、複数回放電するのが一般的であり、得られた複数のデータは平均化処理など精度向上のための処理に利用する。後者は一般に装置が小さく、近年普及してきている。

【0008】

なお、バッテリ検査装置用途以外のクリップとして温度計測が可能なクリップとしては、例えば、特許文献2〜4のものが知られている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−010601号公報(段落「0017」)

【特許文献2】特開2005−062014号公報

【特許文献3】特開平11−153495号公報

【特許文献4】実公平8−8432号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、バッテリテスタにおいて、温度センサをバッテリの電槽の壁面等に固定して測定すると、固定する位置や固定方法により測定温度にばらつきが生じるとともに、温度センサをバッテリに固定する手間が掛かる。とりわけ、バッテリテスタは異なる用途のために設計された種々のバッテリを検査するため、温度センサをバッテリに固定する手間が大きい。

【0011】

本発明は上記事案に鑑み、簡便かつ精度よくバッテリの温度を測定可能なクリップおよび該クリップを備えたバッテリテスタを提供することを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の第1の態様は、バッテリに立設された外部端子を挟み前記外部端子との電気的接続を確保するためのクリップにおいて、2つの樹脂製クリップ片と、前記2つのクリップ片のそれぞれの先端部に設けられ、前記外部端子に当接する金属片と、前記2つのクリップ片を連結する連結部材と、前記2つのクリップ片のそれぞれの先端部に設けられた金属片の先端同士が接触ないし近接するように付勢するバネと、前記2つのクリップ片のうちいずれか一方の内側に配置された温度センサと、を備える。

【0013】

第1の態様において、温度センサはフレキシブル基板にマウントされており、フレキシブル基板が2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方に固着しているようにしてもよい。このとき、フレキシブル基板は、2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方の金属片の先端とは反対側の位置に固着していることが好ましい。また、2つのクリップ片のそれぞれの先端部に設けられた金属片は外部端子と接触可能な鋸状部分を有しており、該鋸状部分が2つのクリップ片のそれぞれから突出していることが望ましい。さらに、温度センサはサーミスタであってもよい。また、金属片は、2つのクリップ片のそれぞれの先端部にネジ固定またはインサートされていてもよい。勿論、温度センサは、金属片に固着されず、2つのクリップ片のうちいずれか一方の内側に直接固定されて、或いは固定されずに配置されていてもよい。

【0014】

また、上記課題を解決するために、本発明の第2の態様は、バッテリに立設された正極外部端子および負極外部端子をそれぞれ挟み前記外部端子との電気的接続を確保するための一対のクリップを備えたバッテリテスタにおいて、前記一対のクリップの少なくとも一方に、第1の態様のクリップを用いたことを特徴とする。

【0015】

第2の態様において、温度センサが、一対のクリップのうち正極外部端子との電気的接続を確保するためのクリップに配されていてもよい。この場合に、温度センサはフレキシブル基板にマウントされており、フレキシブル基板が正極外部端子との電気的接続を確保するためのクリップを構成する2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方に、または、2つのクリップ片のうちいずれか一方の内側に直接固着しており、フレキシブル基板を介して温度センサの出力線が導出されていてもよい。このとき、正極外部端子との電気的接続を確保するためのクリップを構成する2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方からはテスタ本体と接続される接続線が導出されており、接続線とフレキシブル基板を介して導出された温度センサの出力線とが同一の被覆チューブを有する1本の線としてテスタ本体まで導出されていてもよい。

【発明の効果】

【0016】

本発明によれば、外部端子を2つのクリップ片で挟むことにより外部端子と金属片とを簡便に接続することができるとともに、手に接触するクリップ部分は樹脂のため熱伝導性が低いので手の温度が温度センサに影響しにくく、また、2つのクリップ片のうちいずれか一方の内側に温度センサが配置されているので、金属製で熱伝導性が高くバッテリの内部まで挿入されている外部端子の温度をバッテリの温度として精度よく測定することができる、という効果を得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明が適用可能な実施形態のバッテリテスタの平面図である。

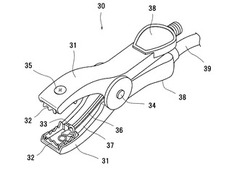

【図2】テスト対象バッテリの正極外部端子に接続される実施形態のバッテリテスタのクリップの外観斜視図である。

【図3】実施形態のバッテリテスタのブロック回路図である。

【図4】実施形態のバッテリテスタのマイクロプロセッサのCPUが実行するバッテリ状態推定ルーチンのフローチャートである。

【図5】バッテリに通電する電流の印加波形を示す説明図である。

【図6】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、開回路電圧(OCV)と、コールドクランキングアンペア(CCA)と、バッテリ状態との関係を表す通常自動車用バッテリの判定マップの説明図である。

【図7】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、開回路電圧(OCV)と、コールドクランキングアンペア(CCA)と、バッテリ状態との関係を表すISS車用および充電制御車用バッテリの判定マップの説明図である。

【図8】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、バッテリの開回路電圧と充電状態との関係を表す関係マップの説明図である。

【図9】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、バッテリの内部抵抗と健康度との関係を表す関係マップの説明図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明を、ハンディータイプで自動車用の複数種類のバッテリの状態を推定可能なバッテリテスタに適用した実施の形態について説明する。

【0019】

(外観構成)

図1に示すように、本実施形態のバッテリテスタ1は、矩形状のテスタ本体20と、テスタ本体から導出されテスト(検査)対象となるバッテリの正負極外部端子にそれぞれ接続するための一対の正極クリップ30および負極クリップ40とを有している。

【0020】

テスタ本体20の正面には、上から順に、バッテリテスタ1によるテスト対象バッテリ(図3の符号10も参照)の状態推定結果を印刷するミニプリンタ8、3つのLEDを有しテスト対象バッテリの状態を表示する表示部12、液晶表示装置(LCD)7、5つのプッシュキーを有しLCD7に表示された画面からテスト対象バッテリの種類を特定するための情報を選択するための入力操作部6が配設されている。また、ミニプリンタ8の下部から表示部12にかけて対応するテスタ本体20の側面(図1の右側)にはUSB端子11が配されている。

【0021】

ミニプリンタ8は、交換可能なフープ状印刷用紙を内蔵しており、印刷済の用紙部を外側(図1の紙面手前側)に排出する機能を有している。印刷用紙は開閉蓋を介してミニプリンタ8内に内蔵される。また、ミニプリンタ8は、排出された印刷済の用紙部の端を切り取るためのギザギザ状のカッタを有している。

【0022】

表示部12は、テスト対象バッテリが良好な状態にあることを表示するための緑色LED、テスト対象バッテリが要充電状態にあることを表示するための黄色LED、テスト対象バッテリが要交換状態にあることを表示するための赤色LEDを有している。なお、これらのLEDは、抵抗とトランジスタ等のスイッチ素子とを有しテスタ本体20内部に配された作動部(表示部12の一部)から供給された電力により点灯する。

【0023】

LCD7は、マイクロプロセッサ(図3の符号2参照)の指示に従い、テスト対象バッテリの種類を特定するための情報をオペレータ(ユーザ)に選択させるための画面を表示する。

【0024】

入力操作部6は、円形のエンター(決定)キーの周りに、上下左右にそれぞれ上スクロールキー(△)、下スクロールキー(▽)、メニューキー、リターンキーが円環状に配され、全体として円形状の形状を有している。エンターキーはオペレータがLCD7に表示された画面の選択項目の決定を行うときに押下され、上下スクロールキーはLCD7に表示された画面の選択項目を上下にスクロールするときに押下され、メニューキーはLCD7にメニュー画面を表示するときに押下され、リターンキーはLCD7に表示された画面の前画面に戻るときに押下される。

【0025】

USB端子11は、USBメモリやUSBケーブルと接続するためのもので、USBメモリやUSBケーブルを介して接続されたパーソナルコンピュータ(PC)から(外部から)、入力操作部6による入力に代えて(または入力操作部6による入力とともに)、テスト対象バッテリの種類を特定するための情報を取得するために用いられる。

【0026】

バッテリテスタ1は、テスト対象バッテリ(以下、単にバッテリという。)に立設された正極外部端子および負極外部端子に、それぞれ正極外部端子を挟み正極外部端子との電気的接続を確保するための正極クリップ30および負極外部端子を挟み負極外部端子との電気的接続を確保するための負極クリップ40を介して接続される。

【0027】

図2に示すように、正極クリップ30は、樹脂製(例えば、ポリカーボネート)の2つのクリップ片31と、2つのクリップ片31のそれぞれの先端部に設けられ、バッテリに立設された正極外部端子に当接する金属片32と、2つのクリップ片31を連結するピン状の連結部材34と、連結部材34に周囲に配置され、金属片32の先端同士が接触するように付勢する図示しないバネとを有している。

【0028】

2つのクリップ片31は全体として曲線形状を有しており、その略中央部には丸孔が形成されている。連結部材34はその丸孔に2つのクリップ片31が回動可能に挿通されている。クリップ片31の先端部にはネジ孔が形成されており、金属片32がネジ35によるネジ締結によりクリップ片31の先端部の内側(他方のクリップ片と向き合う面側)に固定されている。クリップ片31の先端とは反対側の端部には、オペレータ(ユーザ)が図示しないバネの付勢力に抗して2つの金属片32の先端間を離間させるために(正極クリップ30を開くために)、平面を有する把持部38が形成されている。オペレータは、上下2つの把持部38が近接するようにそれぞれを指等で押下することにより2つの金属片32の先端間を離間させことができる。図2は、この状態(オペレータが正極クリップ30を開いた状態)を示している。バッテリの正極外部端子に接続する場合には、この状態から、金属片32でバッテリの正極外部端子を挟み把持部38への押圧力を解除することにより、図示しないバネの付勢力によって正極クリップ30はバッテリの正極外部端子との接続を確保することができる。なお、図2に示すように、2つのクリップ片31には厳密には若干の相違があるが、それらの相違は微差であるためその説明を省略する。

【0029】

金属片32は、クリップ片31から内側に向けて突出するように、その4辺の周部が折り曲げられている。これら4辺のうち、先端(図2の左側)とは反対側(把持部38側)の辺を除く3辺の折り曲げ先端部は、バッテリの正極外部端子との接触を確保するためにギザギザの鋸状に形成されている。一方、先端とは反対側の辺の折り曲げ先端は略直線状とされている。

【0030】

2つのクリップ片31のうち一方のクリップ片(図2の下側のクリップ片)に固定された金属片32の先端とは反対側の辺の折り曲げ部には、フレキシブル基板33が固着している。フレキシブル基板33には温度センサ(本例では、サーミスタ、図3の符号THも参照)がマウント(実装)されており、フレキシブル基板33にプリントされた配線を介して温度センサは出力線36に接続(導出)されている。なお、フレキシブル基板33は、2つのクリップ片31のうち他方のクリップ片(図2の上側のクリップ片)に固定された金属片32と抵触しないように、金属片32の先端とは反対側の辺の折り曲げ部の突出高さより小さい高さのサイズを有している。

【0031】

また、2つのクリップ片31のうち一方のクリップ片に固定された金属片32には、テスタ本体20と接続される接続線37がはんだ付けで接続されている。出力線36および接続線37は、遊動しないように一方のクリップ片の内側に固定されており、同一の被覆チューブを有する1本の接続ケーブル39としてテスタ本体20まで導出されている。なお、2つのクリップ片31のうち他方のクリップ片には、フレキシブル基板33(および温度センサ)、出力線36、接続線37および接続ケーブルは配設されていない。

【0032】

一方、負極クリップ40は、上述した正極クリップ30と同様に構成されているが、フレキシブル基板33(および温度センサ)並びに出力線36を欠く点で正極クリップ30と相違する。また、正極クリップ30および負極クリップ40は、バッテリの正極外部端子と負極外部端子とに接続される際の誤接続を防ぐために、クリップを覆うカバー(不図示)の色が異なっている。本例では、バッテリの正極外部端子に接続するためのクリップに赤色、負極外部端子に接続するためのクリップに黒色のカバーが用いられている。

【0033】

(内部構成)

次に、図3を参照して、バッテリテスタ1の内部構成について説明する。なお、図3では、オペレータにより正負極クリップを介してバッテリテスタ1がバッテリ10の正負極外部端子にそれぞれ接続された状態を示している。

【0034】

正負極クリップには、第1のスイッチSW1と第1の抵抗R1とが直列に接続された第1の通電回路と、第2のスイッチSW2と第2の抵抗R2とが直列に接続された第2の通電回路とが上述した接続線37および接続ケーブル39を介してそれぞれ並列に接続されている。第1のスイッチSW1、第2のスイッチSW2は、例えば、FET等のスイッチング素子で構成することができる。

【0035】

正負極クリップには、バッテリ10の開回路電圧値(OCV)を測定する電圧測定回路3が接続されている。電圧測定回路3は、さらに、第1のスイッチSW1を閉じたとき(オン状態としたとき)の第1の抵抗R1の両端電圧値(V1)、および、第2のスイッチSW2を閉じたときの第2の抵抗R2の両端電圧値(V2)を測定するために、第1の抵抗R1の両端および第2の抵抗R2の両端にも接続されている。電圧測定回路3は、インピーダンス等による影響を低減させる差動増幅回路およびデジタル電圧値を出力するためのA/Dコンバータを含んで構成されている。電圧測定回路3の出力側はマイクロプロセッサ2に接続されている。

【0036】

本例では、電圧測定回路3を構成するA/Dコンバータに、自動車用12Vモノブロック電池のJIS規格電池で一番大きな245H52形電池(公称容量:176Ah)でも、2Aで10LSB以上の値として分極が測定できる20Vフルスケール16ビットA/Dコンバータを使用した。10LSB以上を基準とした理由は、通常A/Dコンバータは3LSB程度の誤差を含むため、有意な電圧測定値であるためには、測定値が3LSBより充分大きな値である必要があるからである。なお、本例ではA/Dコンバータは10μsのサンプリング速度で作動する。

【0037】

また、バッテリテスタ1は、ホール素子HS等の電流センサを介して第1の通電回路(第1の抵抗R1)に流れる電流値(I1)および第2の通電回路(第2の抵抗R2)に流れる電流値(I2)を測定する第1電流測定回路41および第2電流測定回路42を有しており、これらの電流測定回路の出力側はそれぞれマイクロプロセッサ2に接続されている。また、温度センサTHは上述した出力線36および接続ケーブル39を介して温度測定回路5に接続されており、温度測定回路5の出力側はマイクロプロセッサ2に接続されている。第1電流測定回路41、第2電流測定回路42および温度測定回路5はそれぞれA/Dコンバータを含んで構成されている。なお、本例では、第1電流測定回路41および第2電流測定回路42のA/Dコンバータは、電圧測定回路3のA/Dコンバータと同じく10μsのサンプリング速度で作動する。

【0038】

このように第1の抵抗R1、第2の抵抗R2の両端電圧を測定するのは、FET等で構成される第1のスイッチSW1、第2のスイッチSW2のオン状態での抵抗の影響による誤差を低減させるためであり、また、これらの抵抗に流れる電流を別々の電流測定回路で測定するのは、後述するように2つの抵抗に流れる電流値が1桁異なるため測定電流値に則した電流測定回路で測定することで誤差を低減させるためであり、ひいては、後述するバッテリ10のオーミックな抵抗成分および電荷移動抵抗成分を精度よく測定するためである。

【0039】

また、第1のスイッチSW1、第2のスイッチSW2はマイクロプロセッサ2に接続されており、マイクロプロセッサ2から出力される信号に従ってオン、オフが制御される。

【0040】

さらに、マイクロプロセッサ2には、上述したミニプリンタ8、表示部12、LCD7、入力操作部6、USB端子11が接続されている。

【0041】

マイクロプロセッサ2は、中央演算処理装置として機能するCPU、CPUのワークエリアとして働くRAM、CPUのプログラムや後述するマップ、式、第1の抵抗R1および第2の抵抗R2の抵抗値等のデータが格納されたROMを含んで構成されている。

【0042】

ここで、第1、第2の通電回路を構成する第1のスイッチSW1、第2のスイッチSW2のマイクロプロセッサ2によるオン制御時間および第1、第2の通電回路の抵抗の抵抗値について説明する。

【0043】

図5に示すように、0.5ms30Aと0.5s2Aのパルスを組み合わせた波形を、JIS−D5301の通常自動車用鉛蓄電池80D26に印加した。30A、2Aとした理由については後述する。電気化学セルの抵抗は一般に時間依存性があり、複素インピーダンスの周波数分散解析がバッテリの特性評価に用いられる。80D26の虚数部−実数部インピーダンス応答は、円弧とその右側に伸びる直線からなっており、1Hzで虚数部が極小値をとり、1kHzで虚数部がゼロとなる。これは、一般に知られるランドレス(Randles)等価回路と呼ばれる、電気化学システム等価回路モデルに対応するものであり、高周波側の虚数部がゼロのときの実数部の抵抗がオーミックな抵抗Rohmで、より低周波数側での虚数部が極小値をとっている周波数での実数部の値が、オーミックな抵抗Rohmと電荷移動抵抗Retの和である。

【0044】

オーミックな抵抗Rohm、電荷移動抵抗Retは、Rohm=1kHz抵抗、Ret=1Hz抵抗−1kHz抵抗と表すことができる。直流パルスの場合に換算すると、Rohm=パルス幅0.5ms抵抗=(パルス前電圧−0.5ms電圧)/0.5ms電流と表すことができる。0.5ms電流はバッテリテスタ1の内部を流れる電流として扱う。

【0045】

バッテリ10の状態を精度よく判定するには、バッテリでのオーミックな抵抗Rohmと電荷移動抵抗Retを測定するのに適した周波数を用い、それらの周波数で測定した電圧値および電流値を用いてバッテリの劣化を推定することが望ましい。測定する周波数がばらついたり、バッテリのばらつきのために周波数とインピーダンスとの対応がずれたりした場合の誤差が小さくなる周波数を選ぶことが好ましい。0.5〜2Hz(パルス幅換算1s〜0.25ms)の低周波と300Hz〜3kHz(パルス幅換算1.7ms〜0.17ms)の高周波領域で誤差が小さくなる。バッテリテスタとして利用する場合は、これらの2つの領域の周波数に相当する短いパルス幅1.7ms〜0.17msと、長いパルス幅1s〜0.25msとで通電し、その際の電圧値、電流値からバッテリのオーミックな抵抗Rohmおよび電荷移動抵抗Retを算出すればよい。

【0046】

このため、本実施形態では、マイクロプロセッサ2のCPUによる第1のスイッチSW1のオン時間を短いパルス幅内の0.5ms、第2のスイッチSW2のオン時間を長いパルス幅内の0.5sに設定し、異なる時間にこれら2つのスイッチをオン状態に制御、より具体的には、第2のスイッチSW2をオフ状態とし第1のスイッチSW1を短いパルス幅(0.5ms)でオン状態に制御した後直ちに、第1のスイッチSW1をオフ状態とし第2のスイッチSW2を長いパルス幅(0.5s)でオン状態に制御する構成とした。

【0047】

発熱が大きいと抵抗の抵抗値が変動して電流測定精度が悪くなったり、ひどい場合には部品が壊れたり、テスタ表面まで熱くなり手で持てなくなる可能性がある。このため、発熱の問題を避ける点も考慮し、上述したように、長いパルス幅のパルスでは電流を小さくし2Aとした。

【0048】

一方、1.7ms〜0.17msの短いパルス幅の電流は、JIS−D5301に規定された各種電池型式のバッテリにおいて劣化バッテリの検出に適した電流を調べたところ30Aとなったので、30Aとした。劣化バッテリの検出に適しているかどうかは、同一規格の新品バッテリと劣化バッテリで各種電流で放電して内部抵抗を測定し、新品バッテリと劣化バッテリで内部抵抗の違いが大きい電流を劣化バッテリの検出に適していると判断した。1.7ms〜0.17ms30Aでは発熱の問題は起き難いので、短いパルスでは発熱を理由に電流を制限する必要はなかった。

【0049】

以上を前提に、本実施形態では、第1の抵抗R1に巻き線型の0.4Ω(誤差精度5%)の定抵抗、第2の抵抗R2に巻き線型の6Ω(誤差精度5%)の定抵抗を用いた。なお、これらの抵抗値では、図5に示すV1が約300mV、V2が約100mVとなる。

【0050】

(動作)

次に、マイクロプロセッサ2のCPU(以下、単にCPUという。)が実行するバッテリ状態推定ルーチンについて説明する。オペレータが正負極クリップをそれぞれ正負極端子に接続すると、図示を省略した電圧センサがバッテリ10の電圧を感知し内蔵電池による電力を上述した各部に供給することでマイクロプロセッサ2のROMに格納されたプログラムやデータをRAMに展開する等の初期設定処理を経てバッテリ状態推定ルーチンが開始される。

【0051】

図4に示すように、バッテリ状態推定ルーチンでは、まずステップ102において、バッテリ10の種類を特定するための情報の入力(選択)を要求する画面をLCD7に表示する。バッテリ10の種類を特定するための情報としては、バッテリ10の型式(例えば、通常自動車用バッテリでJIS−D5301規格の55D23や、ISS車用バッテリで電池工業会のSBA0101規格のQ55)、バッテリ10のタイプ(例えば、通常自動車用バッテリ、ISS車用バッテリ、充電制御車用バッテリ)、バッテリ10が搭載された車両のタイプ(例えば、通常自動車用、ISS車、充電制御車)を挙げることができる。

【0052】

オペレータは、例えば、入力操作部6のメニューキー等を操作してバッテリ10の型式、バッテリ10のタイプ、バッテリ10が搭載された車両のタイプのいずれでバッテリ10の種類を特定するための情報を入力するかを表すメニュー画面をLCD7に表示させ、入力操作部6の決定キーを押下して自己が入力(選択)を希望する入力(選択)画面をLCD7に表示させる。入力画面には、例えば、オペレータがバッテリ10の型式を選択した場合には、バッテリの型式の一覧画面が表示される。オペレータは、一覧画面を参照し上下スクロールキー等を操作してバッテリ10の型式を選択し決定キーを押下することにより、バッテリ10の種類を特定するための情報を入力する。オペレータがバッテリ10のタイプやバッテリ10が搭載された車両のタイプを選択した場合も同様に、バッテリのタイプやバッテリが搭載された車両のタイプの一覧画面が表示され、オペレータは、上下スクロールキー等を操作してバッテリ10の型式を選択し決定キーを押下することにより、バッテリ10の種類を特定するための情報を入力する。

【0053】

なお、通常自動車用バッテリの型式はJIS−D5301規格で定められており、ISS車用バッテリの型式は電池工業会のSBA0101規格で定められている。回生充電を含む充電制御車用バッテリの型式は通常自動車用バッテリと同じであるが上面に充電制御車用であることを表すシールが貼ってあるので充電制御車であることを確認することができる。

【0054】

また、バッテリテスタ1はUSB端子11を有しているので、以上のようなLCD7および入力操作部6によるバッテリ10の種類を特定するための情報の入力方法に代えて、USB端子11にUSBケーブルを介して接続されたPCからバッテリ10の種類を特定するための情報を送信することにより、バッテリ10の種類を特定するための情報を入力するようにしても、またはUSB端子11にバッテリ10の種類を特定するための情報を記憶したUSBメモリを接続して入力操作部6を操作してバッテリ10の種類を特定するための情報を入力するようにしてもよい。

【0055】

一方、CPUは、ステップ104において、バッテリ10の種類を特定するための情報が入力(選択)されるまで待機し、入力(選択)されると、次のステップ106において、バッテリ10の種類を特定する。その際、例えば、バッテリ10の型式やバッテリ10が搭載された車両のタイプでバッテリ10の種類を特定するための情報が入力(選択)された場合には、対応するテーブルを参照して、バッテリ10の種類を特定する(例えば、バッテリ10の型式としてQ55が選択されたときやバッテリが搭載された車両のタイプとしてISS車が選択されたときは、ISS車用バッテリと特定する。)。

【0056】

次いでステップ108において、CPUは電圧測定回路3から出力されたバッテリ10の開回路電圧値(OCV)を取り込む。なお、第1のスイッチSW1、第2のスイッチSW2はオフ状態のままである。また、ステップ108では、温度測定回路5から出力された温度値も取り込む。

【0057】

次にステップ110では、第1のスイッチSW1を0.5msの間オン状態に制御し、次のステップ112において、第1のスイッチSW1がオン状態に制御されている間に、電圧測定回路3から出力された第1の抵抗R1の両端電圧値(V1)および第1電流測定回路41から出力された第1の抵抗R1に流れる電流値(I1)を取り込む。なお、この状態で、第2のスイッチSW2はオフ状態のままである。

【0058】

次いでステップ114では、第1のスイッチSW1をオフ状態、第2のスイッチSW2を0.5sの間オン状態に制御し、次のステップ116において、第2のスイッチSW2がオン状態に制御されている間に、電圧測定回路3から出力された第2の抵抗R2の両端電圧値(V2)および第2電流測定回路42から出力された第2の抵抗に流れる電流値(I2)を取り込む。この取り込みが終了すると、第2のスイッチSW2をオフ状態に制御する。

【0059】

次に、ステップ118において、測定した開回路電圧値(OCV)、第1の抵抗R1の両端電圧値(V1)、第1の抵抗R1に流れる電流値(I1)、第2の抵抗R2の両端電圧値(V2)、第2の抵抗R2に流れる電流値(I2)から、下式(1)により、コールドクランキングアンペア(CCA)値を演算(算出)する。上述したように、OCV、V1、I1、V2、I2は、10μs毎に測定されるので、測定したそれぞれの平均値をOCV、V1、I1、V2、I2としてもよい。なお、CPUは、CCAを演算する際に、ROMに格納されRAMに展開されたRohmからRohm*への変換マップおよびRetからRet*への変換マップを参照する。

【0060】

【数1】

【0061】

次に、ステップ120において、ステップ106で特定されたバッテリの種類に対応する判定マップに、測定したOCVと演算したCCAとを当てはめてバッテリ10の状態を推定する。

【0062】

本例の判定マップは、OCVと、CCAと、バッテリの状態の関係を定めたものであるが、図6に通常自動車用バッテリの判定マップ、図7にISS車用および充電制御車用バッテリの判定マップの例を示す。これらの判定マップでは、新品バッテリでは理想的には図6および図7の縦軸100%の位置になるはずであるが、劣化するに従い下がるため75%の位置を良好/要交換判定のしきい値に設定した。しかし、良好/要交換判定のしきい値はこれに限られるものではない。

【0063】

また、これらの判定マップは、バッテリの状態に要充電しきい値を介して隣接する良好領域と要充電領域とを含んでいる。通常自動車用バッテリの判定マップ(図6)では、要充電しきい値が12.6Vであるのに対し、ISS車用および充電制御車用バッテリの判定マップ(図7)では、要充電しきい値が12.4Vに設定されている。ISS車や回生充電を含む充電制御車ではSOCが低い状態でバッテリが使用されるため、要充電しきい値のOCVが通常自動車用バッテリと同じ12.6Vでは要充電判定が頻発する。通常自動車用バッテリでは低SOCで使用されると短寿命となるが、ISS車用や充電制御車用バッテリは低SOCで使用しても問題を生じない設計がなされている。このため、要充電しきい値を12.4V程度に下げることで誤った要充電判定を避けることができる。

【0064】

さらに、本例の判定マップでは、バッテリの状態として、「劣化セル交換」、「良好要充電」、「良好」、「充電後再テスト」および「劣化交換」の5つに分類されているが、より多くまたは少なく分類するようにしてもよい。なお、図6、図7に示した判定マップにおいて、「充電後再テスト」と「劣化交換」とを画する斜線をCCA=0%まで延ばしたときのOCVは11.8Vである。

【0065】

次のステップ122では、バッテリ10の充電状態(SOC)や健康度(SOH)を推定し、タッチパネルに表示する。すなわち、図8に示すように、開回路電圧(OCV)と充電状態(SOC)との関係を定めた関係マップにステップ108で測定した開回路電圧値(OCV)を当てはめてバッテリ10の充電状態(SOC)を推定する。また、図9に示すように、ROMには電荷移動抵抗Retと健康度(SOH)との関係を定めた第2の関係マップに実測したRetを当てはめてバッテリ10の健康度(SOH)を推定する。オーミックな抵抗とSOHは一般に対応する性質のものではないが、一方、電荷移動抵抗は電極の有効表面積や電解液中の電極反応種(硫酸)濃度に依存するので、鉛電池のような充電状態(SOC)によって有効表面積や電極反応種(硫酸)濃度が変わる電池系において電荷移動抵抗はSOHと対応する。残容量はSOHと1対1に対応する量なので、残容量を推定することもできる。なお、これらSOH、SOCを推定するにあたり、所定の温度でのSOH、SOCに温度補正することが好ましい。

【0066】

また、ステップ122では、バッテリテスタ1によるバッテリ10の状態の推定(テスト)結果として、バッテリ10が良好な状態にあるときは表示部12の緑色LEDを、バッテリ10が要充電状態にあるときは表示部12の黄色LEDを、バッテリ10が要交換状態にあるときは表示部12の赤色LEDを、それぞれ所定時間(例えば、2分)点灯させる。さらに、入力操作部6を介して、測定結果や推定結果についてミニプリンタ8への出力指示がある場合には、指示に従い出力(印刷)する。ステップ122での処理が終了すると、バッテリ状態推定ルーチンは終了する。

【0067】

(作用効果等)

次に、本実施形態のバッテリテスタ1の作用効果等について説明する。

【0068】

本実施形態のバッテリテスタ1の正極クリップ30は、2つのクリップ片31と、2つのクリップ片31のそれぞれの先端部に設けられバッテリの正極外部端子に当接する金属片32と、2つのクリップ片31を連結する連結部材34と、2つのクリップ片のそれぞれの先端部に設けられた金属片32の先端同士が接触するように付勢する図示しないバネと、2つのクリップ片31のうちいずれか一方の内側に配置された、または、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に固定された温度センサTHとを備えている。このため、バッテリの正極外部端子を2つのクリップ片31で挟むことにより正極外部端子と金属片32とを簡便に接続することができるとともに、手に接触するクリップ部分は樹脂のため熱伝導性が低いので手の温度が温度センサTHに影響しにくく、また、金属製で熱伝導性が高くバッテリの内部まで挿入されている正極外部端子の温度をバッテリの温度として精度よく測定することができる。2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に温度センサTHが固定されている場合は、正極外部端子の温度をバッテリの温度として、さらに精度よく測定することができる。また、正極外部端子は負極外部端子より太くするのが一般的であり、バッテリ温度が負極外部端子に対してより伝わりやすい。従って、正極外部端子を挟むクリップ片31の内側に温度センサを配置することにより、バッテリの温度により近い温度を測定できるので都合がよい。

【0069】

また、本実施形態のバッテリテスタ1の正極クリップ30では、温度センサTHがフレキシブル基板33にマウントされており、フレキシブル基板33が2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に固着している。このため、温度センサTHの金属片32への固着を容易に行うことができる。さらに、フレキシブル基板33は、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方の金属片の先端とは反対側の位置に固着している。このため、正極クリップ30をバッテリの正極外部端子に接続したときに、フレキシブル基板33やフレキシブル基板33にマウントされた温度センサTHが正極外部端子や対向する金属片と接触したり干渉したりすることを防止することができる。

【0070】

さらに、本実施形態のバッテリテスタ1の正極クリップ30では、2つのクリップ片31のそれぞれの先端部に設けられた金属片32が正極外部端子と接触可能な鋸状部分を有しており、該鋸状部分が2つのクリップ片31のそれぞれから内側(他方の金属片32側)に突出している。このため、正極外部端子との接触による電気的接続を確保することができる。また、本実施形態のバッテリテスタ1の正極クリップ30では、金属片32は、2つのクリップ片31のそれぞれの先端部にネジ固定されている。このため、金属片32を最後にクリップ片31の先端に固定でき組立性を向上させることができる。

【0071】

さらにまた、本実施形態のバッテリテスタ1では、温度センサTHが、バッテリの正極外部端子に接続するための正極クリップ30に配されている。正極外部端子は一般に負極外部端子より太いため(熱容量が大きいため)、温度センサによる温度測定を行う場合に負極外部端子と比べ正確に温度を測定することができる。

【0072】

また、本実施形態のバッテリテスタ1では、フレキシブル基板33を介して温度センサTHの出力線が導出されているので、出力線36の導出位置をクリップ片31の適正な箇所に設定することができる。さらに、本実施形態のバッテリテスタ1では、接続線37と出力線36とが同一の被覆チューブを有する1本の接続ケーブル39としてテスタ本体20まで導出されているので、クリップ30とテスタ本体20との間の配線本数を少なくすることができる。

【0073】

さらに、本実施形態のバッテリテスタ1では、ROMに、OCVと、CCAと、バッテリの状態との関係を定めたマップであって、バッテリの状態に要充電しきい値を介して隣接する良好領域と要充電領域とを含み、バッテリの種類に対応して少なくとも要充電しきい値が異なる複数の判定マップ(図6、7参照)が記憶されており、これらの判定マップはRAMに展開されている。入力操作部6で入力(選択)されたバッテリの種類を特定するための情報に応じて、バッテリの種類に対応して要充電しきい値が異なる判定マップを切り替えて(バッテリの種類に対応した判定マップを特定して)バッテリの状態を推定する(ステップ106、120)。このため、ISS車用や充電制御車用バッテリでも誤った要充電判定を避け、適正にバッテリ10の状態を判定することができる。

【0074】

また、本実施形態のバッテリテスタ1によれば、マイクロプロセッサ2は、バッテリ10のオーミックな抵抗Rohmと電荷移動抵抗Retとを算出する際の、周波数誤差がほぼ最小となるパルス幅内で第1のスイッチSW1、第2のスイッチSW2をオン状態に制御する。このため、マイクロプロセッサ2は、バッテリ10の開回路電圧値(OCV)と、第1のスイッチSW1を短いパルス幅(0.5ms)でオン状態に制御した状態で測定した第1の抵抗R1の両端電圧値(V1)および第1の抵抗R1に流れる電流値(I1)とからバッテリ10のオーミックな抵抗成分Rohmを適正に検出でき(式(1)参照)、このオーミックな抵抗成分Rohmと、バッテリ10の開回路電圧値(OCV)と、第2のスイッチSW2を長いパルス幅(0.5s)でオン状態に制御した状態で測定した第2の抵抗R2の両端電圧値(V2)および第2の抵抗に流れる電流値(I2)とからバッテリ10の電荷移動抵抗Retを適正に検出できるため(式(1)参照)、バッテリ10の状態を精度よく推定することができる。

【0075】

また、本実施形態のバッテリテスタ1によれば、第1および第2の通電回路に流れる通電パルスが長いパルス幅(0.5s)でも1s以下であり、通電電流(30A)もエンジン始動を模擬する程の大電流とする必要がないため、発熱を抑制し、第1の抵抗R1、第2の抵抗R2を小さくでき装置全体の小型化を図ることができる。

【0076】

さらに、本実施形態のバッテリテスタ1によれば、マイクロプロセッサ2は、第2のスイッチSW2をオフ状態とし第1のスイッチSW1を短いパルス幅(0.5ms)でオン状態に制御した後直ちに、第1のスイッチSW1をオフ状態とし第2のスイッチSW2を長いパルス幅(0.5s)でオン状態に制御するため、バッテリ10の残存容量の変化による影響を低減でき、バッテリ10の状態を精度よく推定することができる。

【0077】

また、本実施形態のバッテリテスタ1によれば、マイクロプロセッサ2は、開回路電圧値(OCV)、第1の抵抗R1の両端電圧値(V1)および第1の抵抗R1に流れる電流値(I1)と、第2の抵抗R2の両端電圧値(V2)および第2の抵抗R2に流れる電流値(I2)とからバッテリ10の電荷移動抵抗値Retを算出し、算出した電荷移動抵抗値Retを、ROMに予め格納されたバッテリ10の電荷移動抵抗値Retと健康度との関係を定めた関係マップに当てはめてバッテリ10の健康度(SOH)を推定するとともに、開回路電圧値(OCV)を、開回路電圧と充電状態との関係を定めた関係マップに当てはめてバッテリ10の充電状態(SOC)を推定するので、バッテリ10の状態を詳しく検出することができる。

【0078】

さらに、本実施形態のバッテリテスタ1によれば、温度センサTHを有する温度測定回路5で測定された温度値により、算出したオーミックな抵抗Rohmおよび電荷移動抵抗Retを−18℃での値に温度補正するので、コールドクランキングアンペア値を精度よく算出することができ、その結果、バッテリ10の状態を適正に推定することができる。

【0079】

なお、本実施形態では、図示しないバネにより金属片32の先端同士が接触するように付勢するクリップ30の例を示したが、本発明はこれに限定されるものではない。例えば、金属片32の先端同士の接触を避ける係止部材を設け、金属片32の先端同士が近接するように構成してもよい。

【0080】

また、本実施形態では、温度センサTHを正極クリップ30に配する例を示したが、本発明はこれに限られるものではなく、負極クリップ40に配するようにしてもよく、また、正極クリップ30および負極クリップ40の両者に配するようにしてもよい。後者の場合には、2つの温度センサで測定した温度の平均値等をバッテリの温度としてもよい。さらにまた、本実施形態では、出力線36と接続線37とを同一の金属片32およびその金属片32に固着したフレキシブル基板33から導出する例を示したが、出力線36と接続線37とを対向する2つの金属片32のいずれか一方および他方から導出するようにしてもよい。

【0081】

さらに、本実施形態では、金属片32が、2つのクリップ片31のそれぞれの先端部にネジ固定されている例を示したが、本発明はこれに限定されるものではなく、例えば、2つのクリップ片の先端部に金属片をインサート成形により配設するようにしてもよい。また、本実施形態では、温度センサTHをマウントしたフレキシブル基板33が金属片32に固着した例を示したが、本発明はこれに限らず、例えば、2つのクリップ片31のうちいずれか一方の内側に直接固定ないし固着されていてもよく、或いは固定ないし固着されずに配置されているだけでもよい。

【0082】

また、本実施形態では、OCVと、CCAと、バッテリの状態との関係を定めた複数の判定マップを例示したが、本発明はこれに限定されるものではない。例えば、OCVに代えてSOCを用いるようにしてもよい。OCVからSOCへの変換は、例えば、図8に示した関係マップを用いて行うことができる。また、CCAに代えてSOHやバッテリの内部抵抗(Ir)を用いるようにしてもよい。上述したように、電荷移動抵抗値Retと健康度(SOH)には相関があり(図9も参照)、SOHと内部抵抗(Ir)とに相関があることは知られているため、電荷移動抵抗値RetからSOH、Irを求めることができる。従って、例えば、SOCと、SOHまたはIrと、バッテリの状態との関係を定めた複数の判定マップを用いる場合には、OCVとSOCとの関係を定めた第1の関係マップ、電荷移動抵抗とSOHまたはIrとの関係を定めた第2の関係マップもROMに記憶しておき、測定したOCVを第1の関係マップに当てはめてSOCの値を算出するとともに、式(1)で算出した電荷移動抵抗値を第2の関係マップに当てはめてSOHまたはIrの値を算出し、バッテリ10の種類に対応する判定マップに算出したSOC、およびSOHまたはIrの値を当てはめてバッテリ10の状態を推定するようにしてもよい。さらに、本実施形態ではCCA(%)を例示したが、これに代えてCCA(A)を用いるようにしてもよい。

【0083】

また、本実施形態では、バッテリテスタ1によるバッテリ10の状態の推定結果を表示部12のLEDを点灯させることで表示する例を示したが、本発明はこれに限ることなく、例えば、LCD7で表示するようにしてもよい。さらにまた、本実施形態では、バッテリテスタ1の判定精度を高めるために、第1、第2の2つの通電回路を例示したが、本発明はこれに限らず、1つの通電回路を用いて判定するバッテリテスタにも適用可能である。

【0084】

さらに、本実施形態では、図6、7に示したように、全域の判定マップを例示したが、OCV、CCAともに離散値としたテーブルを判定マップとし、CPUが離散値間の数値を按分計算により補完するようにしてもよい。

【0085】

また、本実施形態では、コストの点を考慮し、電圧測定回路3を単一のものとしたが、本発明はこれに限らず、バッテリ10の開回路電圧を測定する開回路電圧測定部、第1の抵抗R1の両端電圧を測定する第1電圧測定部および第2の抵抗R2の両端電圧を測定する第2電圧測定部の3つの電圧測定部で構成するようにしてもよい。

【0086】

また、本実施形態では、電流測定精度を高めるために、第1の抵抗R1に流れる電流を測定する第1電流測定回路41と、第2の抵抗R2に流れる電流を測定する第2電流測定回路42との2つの電流測定回路を例示したが、例えば、正極クリップと第2のスイッチSW2との間に電流センサを設け、第1のスイッチSW1および第2のスイッチSW2を閉じたときのバッテリ10に流れる電流を1つの電流測定回路で測定するようにしてもよい。この場合には、第1のスイッチSW1、第2のスイッチSW2のオン状態時の抵抗を考慮して第1の抵抗R1や第2の抵抗R2に流れる電流値を算出するようにすればよい。

【0087】

そして、本実施形態では、オペレータが正負極クリップをそれぞれ正負極端子に接続することで、図示を省略した電圧センサがバッテリ10の電圧を感知し内蔵電池による電力を自動的に各部に供給することでバッテリ状態推定ルーチンが開始される例を示したが、バッテリテスタ1の電源をオンまたはオフとする電源スイッチを設け、オペレータが正負極クリップをそれぞれ正負極端子に接続し、電源スイッチをオンとすることでバッテリ状態推定ルーチンが開始されるようにしてもよい。

【産業上の利用可能性】

【0088】

本発明は簡便かつ精度よくバッテリの温度を測定可能なクリップおよび該クリップを備えたバッテリテスタを提供するものであるため、クリップおよびバッテリテスタの製造、販売に寄与するので、産業上の利用可能性を有する。

【符号の説明】

【0089】

1 バッテリテスタ

20 テスタ本体

30 正極クリップ(クリップ)

31 クリップ片

32 金属片

33 フレキシブル基板

34 連結部材

35 ネジ

36 出力線

37 接続線

TH 温度センサ

【技術分野】

【0001】

本発明はクリップおよびバッテリテスタに係り、特に、バッテリに立設された外部端子を挟み外部端子との電気的接続を確保するためのクリップおよび該クリップを備えたバッテリテスタに関する。

【背景技術】

【0002】

UPS、非常灯、非常放送設備、電話交換機、通信機器基地局など、非常時のバックアップを想定した機器や、自動車、電動車などでバッテリが使用されている。これらの機器はバッテリの劣化や放電などにより機能を発揮できなくなる。これを避けるため、バッテリの性能が低下しているかを確認するバッテリ検査装置がある。バッテリ検査装置は、温度によって精度に大きな影響がでるため、温度センサでバッテリの温度を測定し、他に測定した電圧値および電流値からバッテリのパラメータ値を求めパラメータ値を所定温度(例えば、室温)に変換する温度補正を行っている。このようなバッテリ検査装置として、例えば、バッテリ放電機能を持たないバッテリ監視装置やバッテリ放電機能を持つバッテリテスタが知られている。

【0003】

バッテリ監視装置は、一般にバッテリとともに使用され、例えば、バッテリの上蓋等に配置される場合が多い。このため、バッテリの正負極外部端子に直接接続され、クリップ等の接続部材は不要である。また、バッテリの温度を測定する温度センサもバッテリの電槽等に収容ないし固着可能な構成が採られている(例えば、特許文献1参照)。

【0004】

一方、バッテリテスタは、異なる用途のために設計された種々のバッテリを検査することが可能であり、バッテリとともに使用されるバッテリ監視装置とは異なり、バッテリとは別個にバッテリのテスト(検査)が必要なときにバッテリに接続される。このため、バッテリテスタは、一般に、バッテリに立設された正極外部端子および負極外部端子にクリップを介して(クリップで挟んで)接続される。また、バッテリの温度は、例えば、温度センサをバッテリの電槽の壁面等に粘着テープ等を介して固定して測定する。バッテリの温度は測らずに、テスタ本体内の温度センサで測定した温度をバッテリ温度とみなして取り扱うテスタもある。

【0005】

バッテリテスタは、バッテリをパルス放電させ、その時の電圧、電流から求めた内部抵抗や電導度(内部抵抗の逆数)の値を表示したり、コールドクランキングアンペア(CCA)に換算し表示したりする。また、バッテリテスタは、バッテリの充電状態(SOC)についても検出可能であり、電流が流れていない状態かごくわすがしか電流が流れていない状態でのバッテリ電圧から推定し表示したりしている。

【0006】

劣化バッテリでの健康度(SOH)や容量は、複素インピーダンスの周波数分散データへのカーブフィッティングにより等価回路のパラメータを測定することから求めることができるが、印加波形が正弦波となるため、装置が高コストであり一般的ではない。

【0007】

一般的なバッテリテスタは、定抵抗放電によるものであり、大きく分けて、100Aの大電流で5秒程度バッテリを放電させるものと、1A〜100Aで1ms〜10msの放電させるものがある。前者はエンジン始動時の電流を模擬したものであり、エンジン始動用バッテリの試験方法としては妥当性がある。後者は、単発パルス時間幅が充分短いので、複数回放電するのが一般的であり、得られた複数のデータは平均化処理など精度向上のための処理に利用する。後者は一般に装置が小さく、近年普及してきている。

【0008】

なお、バッテリ検査装置用途以外のクリップとして温度計測が可能なクリップとしては、例えば、特許文献2〜4のものが知られている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−010601号公報(段落「0017」)

【特許文献2】特開2005−062014号公報

【特許文献3】特開平11−153495号公報

【特許文献4】実公平8−8432号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、バッテリテスタにおいて、温度センサをバッテリの電槽の壁面等に固定して測定すると、固定する位置や固定方法により測定温度にばらつきが生じるとともに、温度センサをバッテリに固定する手間が掛かる。とりわけ、バッテリテスタは異なる用途のために設計された種々のバッテリを検査するため、温度センサをバッテリに固定する手間が大きい。

【0011】

本発明は上記事案に鑑み、簡便かつ精度よくバッテリの温度を測定可能なクリップおよび該クリップを備えたバッテリテスタを提供することを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の第1の態様は、バッテリに立設された外部端子を挟み前記外部端子との電気的接続を確保するためのクリップにおいて、2つの樹脂製クリップ片と、前記2つのクリップ片のそれぞれの先端部に設けられ、前記外部端子に当接する金属片と、前記2つのクリップ片を連結する連結部材と、前記2つのクリップ片のそれぞれの先端部に設けられた金属片の先端同士が接触ないし近接するように付勢するバネと、前記2つのクリップ片のうちいずれか一方の内側に配置された温度センサと、を備える。

【0013】

第1の態様において、温度センサはフレキシブル基板にマウントされており、フレキシブル基板が2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方に固着しているようにしてもよい。このとき、フレキシブル基板は、2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方の金属片の先端とは反対側の位置に固着していることが好ましい。また、2つのクリップ片のそれぞれの先端部に設けられた金属片は外部端子と接触可能な鋸状部分を有しており、該鋸状部分が2つのクリップ片のそれぞれから突出していることが望ましい。さらに、温度センサはサーミスタであってもよい。また、金属片は、2つのクリップ片のそれぞれの先端部にネジ固定またはインサートされていてもよい。勿論、温度センサは、金属片に固着されず、2つのクリップ片のうちいずれか一方の内側に直接固定されて、或いは固定されずに配置されていてもよい。

【0014】

また、上記課題を解決するために、本発明の第2の態様は、バッテリに立設された正極外部端子および負極外部端子をそれぞれ挟み前記外部端子との電気的接続を確保するための一対のクリップを備えたバッテリテスタにおいて、前記一対のクリップの少なくとも一方に、第1の態様のクリップを用いたことを特徴とする。

【0015】

第2の態様において、温度センサが、一対のクリップのうち正極外部端子との電気的接続を確保するためのクリップに配されていてもよい。この場合に、温度センサはフレキシブル基板にマウントされており、フレキシブル基板が正極外部端子との電気的接続を確保するためのクリップを構成する2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方に、または、2つのクリップ片のうちいずれか一方の内側に直接固着しており、フレキシブル基板を介して温度センサの出力線が導出されていてもよい。このとき、正極外部端子との電気的接続を確保するためのクリップを構成する2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方からはテスタ本体と接続される接続線が導出されており、接続線とフレキシブル基板を介して導出された温度センサの出力線とが同一の被覆チューブを有する1本の線としてテスタ本体まで導出されていてもよい。

【発明の効果】

【0016】

本発明によれば、外部端子を2つのクリップ片で挟むことにより外部端子と金属片とを簡便に接続することができるとともに、手に接触するクリップ部分は樹脂のため熱伝導性が低いので手の温度が温度センサに影響しにくく、また、2つのクリップ片のうちいずれか一方の内側に温度センサが配置されているので、金属製で熱伝導性が高くバッテリの内部まで挿入されている外部端子の温度をバッテリの温度として精度よく測定することができる、という効果を得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明が適用可能な実施形態のバッテリテスタの平面図である。

【図2】テスト対象バッテリの正極外部端子に接続される実施形態のバッテリテスタのクリップの外観斜視図である。

【図3】実施形態のバッテリテスタのブロック回路図である。

【図4】実施形態のバッテリテスタのマイクロプロセッサのCPUが実行するバッテリ状態推定ルーチンのフローチャートである。

【図5】バッテリに通電する電流の印加波形を示す説明図である。

【図6】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、開回路電圧(OCV)と、コールドクランキングアンペア(CCA)と、バッテリ状態との関係を表す通常自動車用バッテリの判定マップの説明図である。

【図7】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、開回路電圧(OCV)と、コールドクランキングアンペア(CCA)と、バッテリ状態との関係を表すISS車用および充電制御車用バッテリの判定マップの説明図である。

【図8】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、バッテリの開回路電圧と充電状態との関係を表す関係マップの説明図である。

【図9】実施形態のバッテリテスタのマイクロプロセッサのROMに格納された、バッテリの内部抵抗と健康度との関係を表す関係マップの説明図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明を、ハンディータイプで自動車用の複数種類のバッテリの状態を推定可能なバッテリテスタに適用した実施の形態について説明する。

【0019】

(外観構成)

図1に示すように、本実施形態のバッテリテスタ1は、矩形状のテスタ本体20と、テスタ本体から導出されテスト(検査)対象となるバッテリの正負極外部端子にそれぞれ接続するための一対の正極クリップ30および負極クリップ40とを有している。

【0020】

テスタ本体20の正面には、上から順に、バッテリテスタ1によるテスト対象バッテリ(図3の符号10も参照)の状態推定結果を印刷するミニプリンタ8、3つのLEDを有しテスト対象バッテリの状態を表示する表示部12、液晶表示装置(LCD)7、5つのプッシュキーを有しLCD7に表示された画面からテスト対象バッテリの種類を特定するための情報を選択するための入力操作部6が配設されている。また、ミニプリンタ8の下部から表示部12にかけて対応するテスタ本体20の側面(図1の右側)にはUSB端子11が配されている。

【0021】

ミニプリンタ8は、交換可能なフープ状印刷用紙を内蔵しており、印刷済の用紙部を外側(図1の紙面手前側)に排出する機能を有している。印刷用紙は開閉蓋を介してミニプリンタ8内に内蔵される。また、ミニプリンタ8は、排出された印刷済の用紙部の端を切り取るためのギザギザ状のカッタを有している。

【0022】

表示部12は、テスト対象バッテリが良好な状態にあることを表示するための緑色LED、テスト対象バッテリが要充電状態にあることを表示するための黄色LED、テスト対象バッテリが要交換状態にあることを表示するための赤色LEDを有している。なお、これらのLEDは、抵抗とトランジスタ等のスイッチ素子とを有しテスタ本体20内部に配された作動部(表示部12の一部)から供給された電力により点灯する。

【0023】

LCD7は、マイクロプロセッサ(図3の符号2参照)の指示に従い、テスト対象バッテリの種類を特定するための情報をオペレータ(ユーザ)に選択させるための画面を表示する。

【0024】

入力操作部6は、円形のエンター(決定)キーの周りに、上下左右にそれぞれ上スクロールキー(△)、下スクロールキー(▽)、メニューキー、リターンキーが円環状に配され、全体として円形状の形状を有している。エンターキーはオペレータがLCD7に表示された画面の選択項目の決定を行うときに押下され、上下スクロールキーはLCD7に表示された画面の選択項目を上下にスクロールするときに押下され、メニューキーはLCD7にメニュー画面を表示するときに押下され、リターンキーはLCD7に表示された画面の前画面に戻るときに押下される。

【0025】

USB端子11は、USBメモリやUSBケーブルと接続するためのもので、USBメモリやUSBケーブルを介して接続されたパーソナルコンピュータ(PC)から(外部から)、入力操作部6による入力に代えて(または入力操作部6による入力とともに)、テスト対象バッテリの種類を特定するための情報を取得するために用いられる。

【0026】

バッテリテスタ1は、テスト対象バッテリ(以下、単にバッテリという。)に立設された正極外部端子および負極外部端子に、それぞれ正極外部端子を挟み正極外部端子との電気的接続を確保するための正極クリップ30および負極外部端子を挟み負極外部端子との電気的接続を確保するための負極クリップ40を介して接続される。

【0027】

図2に示すように、正極クリップ30は、樹脂製(例えば、ポリカーボネート)の2つのクリップ片31と、2つのクリップ片31のそれぞれの先端部に設けられ、バッテリに立設された正極外部端子に当接する金属片32と、2つのクリップ片31を連結するピン状の連結部材34と、連結部材34に周囲に配置され、金属片32の先端同士が接触するように付勢する図示しないバネとを有している。

【0028】

2つのクリップ片31は全体として曲線形状を有しており、その略中央部には丸孔が形成されている。連結部材34はその丸孔に2つのクリップ片31が回動可能に挿通されている。クリップ片31の先端部にはネジ孔が形成されており、金属片32がネジ35によるネジ締結によりクリップ片31の先端部の内側(他方のクリップ片と向き合う面側)に固定されている。クリップ片31の先端とは反対側の端部には、オペレータ(ユーザ)が図示しないバネの付勢力に抗して2つの金属片32の先端間を離間させるために(正極クリップ30を開くために)、平面を有する把持部38が形成されている。オペレータは、上下2つの把持部38が近接するようにそれぞれを指等で押下することにより2つの金属片32の先端間を離間させことができる。図2は、この状態(オペレータが正極クリップ30を開いた状態)を示している。バッテリの正極外部端子に接続する場合には、この状態から、金属片32でバッテリの正極外部端子を挟み把持部38への押圧力を解除することにより、図示しないバネの付勢力によって正極クリップ30はバッテリの正極外部端子との接続を確保することができる。なお、図2に示すように、2つのクリップ片31には厳密には若干の相違があるが、それらの相違は微差であるためその説明を省略する。

【0029】

金属片32は、クリップ片31から内側に向けて突出するように、その4辺の周部が折り曲げられている。これら4辺のうち、先端(図2の左側)とは反対側(把持部38側)の辺を除く3辺の折り曲げ先端部は、バッテリの正極外部端子との接触を確保するためにギザギザの鋸状に形成されている。一方、先端とは反対側の辺の折り曲げ先端は略直線状とされている。

【0030】

2つのクリップ片31のうち一方のクリップ片(図2の下側のクリップ片)に固定された金属片32の先端とは反対側の辺の折り曲げ部には、フレキシブル基板33が固着している。フレキシブル基板33には温度センサ(本例では、サーミスタ、図3の符号THも参照)がマウント(実装)されており、フレキシブル基板33にプリントされた配線を介して温度センサは出力線36に接続(導出)されている。なお、フレキシブル基板33は、2つのクリップ片31のうち他方のクリップ片(図2の上側のクリップ片)に固定された金属片32と抵触しないように、金属片32の先端とは反対側の辺の折り曲げ部の突出高さより小さい高さのサイズを有している。

【0031】

また、2つのクリップ片31のうち一方のクリップ片に固定された金属片32には、テスタ本体20と接続される接続線37がはんだ付けで接続されている。出力線36および接続線37は、遊動しないように一方のクリップ片の内側に固定されており、同一の被覆チューブを有する1本の接続ケーブル39としてテスタ本体20まで導出されている。なお、2つのクリップ片31のうち他方のクリップ片には、フレキシブル基板33(および温度センサ)、出力線36、接続線37および接続ケーブルは配設されていない。

【0032】

一方、負極クリップ40は、上述した正極クリップ30と同様に構成されているが、フレキシブル基板33(および温度センサ)並びに出力線36を欠く点で正極クリップ30と相違する。また、正極クリップ30および負極クリップ40は、バッテリの正極外部端子と負極外部端子とに接続される際の誤接続を防ぐために、クリップを覆うカバー(不図示)の色が異なっている。本例では、バッテリの正極外部端子に接続するためのクリップに赤色、負極外部端子に接続するためのクリップに黒色のカバーが用いられている。

【0033】

(内部構成)

次に、図3を参照して、バッテリテスタ1の内部構成について説明する。なお、図3では、オペレータにより正負極クリップを介してバッテリテスタ1がバッテリ10の正負極外部端子にそれぞれ接続された状態を示している。

【0034】

正負極クリップには、第1のスイッチSW1と第1の抵抗R1とが直列に接続された第1の通電回路と、第2のスイッチSW2と第2の抵抗R2とが直列に接続された第2の通電回路とが上述した接続線37および接続ケーブル39を介してそれぞれ並列に接続されている。第1のスイッチSW1、第2のスイッチSW2は、例えば、FET等のスイッチング素子で構成することができる。

【0035】

正負極クリップには、バッテリ10の開回路電圧値(OCV)を測定する電圧測定回路3が接続されている。電圧測定回路3は、さらに、第1のスイッチSW1を閉じたとき(オン状態としたとき)の第1の抵抗R1の両端電圧値(V1)、および、第2のスイッチSW2を閉じたときの第2の抵抗R2の両端電圧値(V2)を測定するために、第1の抵抗R1の両端および第2の抵抗R2の両端にも接続されている。電圧測定回路3は、インピーダンス等による影響を低減させる差動増幅回路およびデジタル電圧値を出力するためのA/Dコンバータを含んで構成されている。電圧測定回路3の出力側はマイクロプロセッサ2に接続されている。

【0036】

本例では、電圧測定回路3を構成するA/Dコンバータに、自動車用12Vモノブロック電池のJIS規格電池で一番大きな245H52形電池(公称容量:176Ah)でも、2Aで10LSB以上の値として分極が測定できる20Vフルスケール16ビットA/Dコンバータを使用した。10LSB以上を基準とした理由は、通常A/Dコンバータは3LSB程度の誤差を含むため、有意な電圧測定値であるためには、測定値が3LSBより充分大きな値である必要があるからである。なお、本例ではA/Dコンバータは10μsのサンプリング速度で作動する。

【0037】

また、バッテリテスタ1は、ホール素子HS等の電流センサを介して第1の通電回路(第1の抵抗R1)に流れる電流値(I1)および第2の通電回路(第2の抵抗R2)に流れる電流値(I2)を測定する第1電流測定回路41および第2電流測定回路42を有しており、これらの電流測定回路の出力側はそれぞれマイクロプロセッサ2に接続されている。また、温度センサTHは上述した出力線36および接続ケーブル39を介して温度測定回路5に接続されており、温度測定回路5の出力側はマイクロプロセッサ2に接続されている。第1電流測定回路41、第2電流測定回路42および温度測定回路5はそれぞれA/Dコンバータを含んで構成されている。なお、本例では、第1電流測定回路41および第2電流測定回路42のA/Dコンバータは、電圧測定回路3のA/Dコンバータと同じく10μsのサンプリング速度で作動する。

【0038】

このように第1の抵抗R1、第2の抵抗R2の両端電圧を測定するのは、FET等で構成される第1のスイッチSW1、第2のスイッチSW2のオン状態での抵抗の影響による誤差を低減させるためであり、また、これらの抵抗に流れる電流を別々の電流測定回路で測定するのは、後述するように2つの抵抗に流れる電流値が1桁異なるため測定電流値に則した電流測定回路で測定することで誤差を低減させるためであり、ひいては、後述するバッテリ10のオーミックな抵抗成分および電荷移動抵抗成分を精度よく測定するためである。

【0039】

また、第1のスイッチSW1、第2のスイッチSW2はマイクロプロセッサ2に接続されており、マイクロプロセッサ2から出力される信号に従ってオン、オフが制御される。

【0040】

さらに、マイクロプロセッサ2には、上述したミニプリンタ8、表示部12、LCD7、入力操作部6、USB端子11が接続されている。

【0041】

マイクロプロセッサ2は、中央演算処理装置として機能するCPU、CPUのワークエリアとして働くRAM、CPUのプログラムや後述するマップ、式、第1の抵抗R1および第2の抵抗R2の抵抗値等のデータが格納されたROMを含んで構成されている。

【0042】

ここで、第1、第2の通電回路を構成する第1のスイッチSW1、第2のスイッチSW2のマイクロプロセッサ2によるオン制御時間および第1、第2の通電回路の抵抗の抵抗値について説明する。

【0043】

図5に示すように、0.5ms30Aと0.5s2Aのパルスを組み合わせた波形を、JIS−D5301の通常自動車用鉛蓄電池80D26に印加した。30A、2Aとした理由については後述する。電気化学セルの抵抗は一般に時間依存性があり、複素インピーダンスの周波数分散解析がバッテリの特性評価に用いられる。80D26の虚数部−実数部インピーダンス応答は、円弧とその右側に伸びる直線からなっており、1Hzで虚数部が極小値をとり、1kHzで虚数部がゼロとなる。これは、一般に知られるランドレス(Randles)等価回路と呼ばれる、電気化学システム等価回路モデルに対応するものであり、高周波側の虚数部がゼロのときの実数部の抵抗がオーミックな抵抗Rohmで、より低周波数側での虚数部が極小値をとっている周波数での実数部の値が、オーミックな抵抗Rohmと電荷移動抵抗Retの和である。

【0044】

オーミックな抵抗Rohm、電荷移動抵抗Retは、Rohm=1kHz抵抗、Ret=1Hz抵抗−1kHz抵抗と表すことができる。直流パルスの場合に換算すると、Rohm=パルス幅0.5ms抵抗=(パルス前電圧−0.5ms電圧)/0.5ms電流と表すことができる。0.5ms電流はバッテリテスタ1の内部を流れる電流として扱う。

【0045】

バッテリ10の状態を精度よく判定するには、バッテリでのオーミックな抵抗Rohmと電荷移動抵抗Retを測定するのに適した周波数を用い、それらの周波数で測定した電圧値および電流値を用いてバッテリの劣化を推定することが望ましい。測定する周波数がばらついたり、バッテリのばらつきのために周波数とインピーダンスとの対応がずれたりした場合の誤差が小さくなる周波数を選ぶことが好ましい。0.5〜2Hz(パルス幅換算1s〜0.25ms)の低周波と300Hz〜3kHz(パルス幅換算1.7ms〜0.17ms)の高周波領域で誤差が小さくなる。バッテリテスタとして利用する場合は、これらの2つの領域の周波数に相当する短いパルス幅1.7ms〜0.17msと、長いパルス幅1s〜0.25msとで通電し、その際の電圧値、電流値からバッテリのオーミックな抵抗Rohmおよび電荷移動抵抗Retを算出すればよい。

【0046】

このため、本実施形態では、マイクロプロセッサ2のCPUによる第1のスイッチSW1のオン時間を短いパルス幅内の0.5ms、第2のスイッチSW2のオン時間を長いパルス幅内の0.5sに設定し、異なる時間にこれら2つのスイッチをオン状態に制御、より具体的には、第2のスイッチSW2をオフ状態とし第1のスイッチSW1を短いパルス幅(0.5ms)でオン状態に制御した後直ちに、第1のスイッチSW1をオフ状態とし第2のスイッチSW2を長いパルス幅(0.5s)でオン状態に制御する構成とした。

【0047】

発熱が大きいと抵抗の抵抗値が変動して電流測定精度が悪くなったり、ひどい場合には部品が壊れたり、テスタ表面まで熱くなり手で持てなくなる可能性がある。このため、発熱の問題を避ける点も考慮し、上述したように、長いパルス幅のパルスでは電流を小さくし2Aとした。

【0048】

一方、1.7ms〜0.17msの短いパルス幅の電流は、JIS−D5301に規定された各種電池型式のバッテリにおいて劣化バッテリの検出に適した電流を調べたところ30Aとなったので、30Aとした。劣化バッテリの検出に適しているかどうかは、同一規格の新品バッテリと劣化バッテリで各種電流で放電して内部抵抗を測定し、新品バッテリと劣化バッテリで内部抵抗の違いが大きい電流を劣化バッテリの検出に適していると判断した。1.7ms〜0.17ms30Aでは発熱の問題は起き難いので、短いパルスでは発熱を理由に電流を制限する必要はなかった。

【0049】

以上を前提に、本実施形態では、第1の抵抗R1に巻き線型の0.4Ω(誤差精度5%)の定抵抗、第2の抵抗R2に巻き線型の6Ω(誤差精度5%)の定抵抗を用いた。なお、これらの抵抗値では、図5に示すV1が約300mV、V2が約100mVとなる。

【0050】

(動作)

次に、マイクロプロセッサ2のCPU(以下、単にCPUという。)が実行するバッテリ状態推定ルーチンについて説明する。オペレータが正負極クリップをそれぞれ正負極端子に接続すると、図示を省略した電圧センサがバッテリ10の電圧を感知し内蔵電池による電力を上述した各部に供給することでマイクロプロセッサ2のROMに格納されたプログラムやデータをRAMに展開する等の初期設定処理を経てバッテリ状態推定ルーチンが開始される。

【0051】

図4に示すように、バッテリ状態推定ルーチンでは、まずステップ102において、バッテリ10の種類を特定するための情報の入力(選択)を要求する画面をLCD7に表示する。バッテリ10の種類を特定するための情報としては、バッテリ10の型式(例えば、通常自動車用バッテリでJIS−D5301規格の55D23や、ISS車用バッテリで電池工業会のSBA0101規格のQ55)、バッテリ10のタイプ(例えば、通常自動車用バッテリ、ISS車用バッテリ、充電制御車用バッテリ)、バッテリ10が搭載された車両のタイプ(例えば、通常自動車用、ISS車、充電制御車)を挙げることができる。

【0052】

オペレータは、例えば、入力操作部6のメニューキー等を操作してバッテリ10の型式、バッテリ10のタイプ、バッテリ10が搭載された車両のタイプのいずれでバッテリ10の種類を特定するための情報を入力するかを表すメニュー画面をLCD7に表示させ、入力操作部6の決定キーを押下して自己が入力(選択)を希望する入力(選択)画面をLCD7に表示させる。入力画面には、例えば、オペレータがバッテリ10の型式を選択した場合には、バッテリの型式の一覧画面が表示される。オペレータは、一覧画面を参照し上下スクロールキー等を操作してバッテリ10の型式を選択し決定キーを押下することにより、バッテリ10の種類を特定するための情報を入力する。オペレータがバッテリ10のタイプやバッテリ10が搭載された車両のタイプを選択した場合も同様に、バッテリのタイプやバッテリが搭載された車両のタイプの一覧画面が表示され、オペレータは、上下スクロールキー等を操作してバッテリ10の型式を選択し決定キーを押下することにより、バッテリ10の種類を特定するための情報を入力する。

【0053】

なお、通常自動車用バッテリの型式はJIS−D5301規格で定められており、ISS車用バッテリの型式は電池工業会のSBA0101規格で定められている。回生充電を含む充電制御車用バッテリの型式は通常自動車用バッテリと同じであるが上面に充電制御車用であることを表すシールが貼ってあるので充電制御車であることを確認することができる。

【0054】

また、バッテリテスタ1はUSB端子11を有しているので、以上のようなLCD7および入力操作部6によるバッテリ10の種類を特定するための情報の入力方法に代えて、USB端子11にUSBケーブルを介して接続されたPCからバッテリ10の種類を特定するための情報を送信することにより、バッテリ10の種類を特定するための情報を入力するようにしても、またはUSB端子11にバッテリ10の種類を特定するための情報を記憶したUSBメモリを接続して入力操作部6を操作してバッテリ10の種類を特定するための情報を入力するようにしてもよい。

【0055】

一方、CPUは、ステップ104において、バッテリ10の種類を特定するための情報が入力(選択)されるまで待機し、入力(選択)されると、次のステップ106において、バッテリ10の種類を特定する。その際、例えば、バッテリ10の型式やバッテリ10が搭載された車両のタイプでバッテリ10の種類を特定するための情報が入力(選択)された場合には、対応するテーブルを参照して、バッテリ10の種類を特定する(例えば、バッテリ10の型式としてQ55が選択されたときやバッテリが搭載された車両のタイプとしてISS車が選択されたときは、ISS車用バッテリと特定する。)。

【0056】

次いでステップ108において、CPUは電圧測定回路3から出力されたバッテリ10の開回路電圧値(OCV)を取り込む。なお、第1のスイッチSW1、第2のスイッチSW2はオフ状態のままである。また、ステップ108では、温度測定回路5から出力された温度値も取り込む。

【0057】

次にステップ110では、第1のスイッチSW1を0.5msの間オン状態に制御し、次のステップ112において、第1のスイッチSW1がオン状態に制御されている間に、電圧測定回路3から出力された第1の抵抗R1の両端電圧値(V1)および第1電流測定回路41から出力された第1の抵抗R1に流れる電流値(I1)を取り込む。なお、この状態で、第2のスイッチSW2はオフ状態のままである。

【0058】

次いでステップ114では、第1のスイッチSW1をオフ状態、第2のスイッチSW2を0.5sの間オン状態に制御し、次のステップ116において、第2のスイッチSW2がオン状態に制御されている間に、電圧測定回路3から出力された第2の抵抗R2の両端電圧値(V2)および第2電流測定回路42から出力された第2の抵抗に流れる電流値(I2)を取り込む。この取り込みが終了すると、第2のスイッチSW2をオフ状態に制御する。

【0059】

次に、ステップ118において、測定した開回路電圧値(OCV)、第1の抵抗R1の両端電圧値(V1)、第1の抵抗R1に流れる電流値(I1)、第2の抵抗R2の両端電圧値(V2)、第2の抵抗R2に流れる電流値(I2)から、下式(1)により、コールドクランキングアンペア(CCA)値を演算(算出)する。上述したように、OCV、V1、I1、V2、I2は、10μs毎に測定されるので、測定したそれぞれの平均値をOCV、V1、I1、V2、I2としてもよい。なお、CPUは、CCAを演算する際に、ROMに格納されRAMに展開されたRohmからRohm*への変換マップおよびRetからRet*への変換マップを参照する。

【0060】

【数1】

【0061】

次に、ステップ120において、ステップ106で特定されたバッテリの種類に対応する判定マップに、測定したOCVと演算したCCAとを当てはめてバッテリ10の状態を推定する。

【0062】

本例の判定マップは、OCVと、CCAと、バッテリの状態の関係を定めたものであるが、図6に通常自動車用バッテリの判定マップ、図7にISS車用および充電制御車用バッテリの判定マップの例を示す。これらの判定マップでは、新品バッテリでは理想的には図6および図7の縦軸100%の位置になるはずであるが、劣化するに従い下がるため75%の位置を良好/要交換判定のしきい値に設定した。しかし、良好/要交換判定のしきい値はこれに限られるものではない。

【0063】

また、これらの判定マップは、バッテリの状態に要充電しきい値を介して隣接する良好領域と要充電領域とを含んでいる。通常自動車用バッテリの判定マップ(図6)では、要充電しきい値が12.6Vであるのに対し、ISS車用および充電制御車用バッテリの判定マップ(図7)では、要充電しきい値が12.4Vに設定されている。ISS車や回生充電を含む充電制御車ではSOCが低い状態でバッテリが使用されるため、要充電しきい値のOCVが通常自動車用バッテリと同じ12.6Vでは要充電判定が頻発する。通常自動車用バッテリでは低SOCで使用されると短寿命となるが、ISS車用や充電制御車用バッテリは低SOCで使用しても問題を生じない設計がなされている。このため、要充電しきい値を12.4V程度に下げることで誤った要充電判定を避けることができる。

【0064】

さらに、本例の判定マップでは、バッテリの状態として、「劣化セル交換」、「良好要充電」、「良好」、「充電後再テスト」および「劣化交換」の5つに分類されているが、より多くまたは少なく分類するようにしてもよい。なお、図6、図7に示した判定マップにおいて、「充電後再テスト」と「劣化交換」とを画する斜線をCCA=0%まで延ばしたときのOCVは11.8Vである。

【0065】

次のステップ122では、バッテリ10の充電状態(SOC)や健康度(SOH)を推定し、タッチパネルに表示する。すなわち、図8に示すように、開回路電圧(OCV)と充電状態(SOC)との関係を定めた関係マップにステップ108で測定した開回路電圧値(OCV)を当てはめてバッテリ10の充電状態(SOC)を推定する。また、図9に示すように、ROMには電荷移動抵抗Retと健康度(SOH)との関係を定めた第2の関係マップに実測したRetを当てはめてバッテリ10の健康度(SOH)を推定する。オーミックな抵抗とSOHは一般に対応する性質のものではないが、一方、電荷移動抵抗は電極の有効表面積や電解液中の電極反応種(硫酸)濃度に依存するので、鉛電池のような充電状態(SOC)によって有効表面積や電極反応種(硫酸)濃度が変わる電池系において電荷移動抵抗はSOHと対応する。残容量はSOHと1対1に対応する量なので、残容量を推定することもできる。なお、これらSOH、SOCを推定するにあたり、所定の温度でのSOH、SOCに温度補正することが好ましい。

【0066】

また、ステップ122では、バッテリテスタ1によるバッテリ10の状態の推定(テスト)結果として、バッテリ10が良好な状態にあるときは表示部12の緑色LEDを、バッテリ10が要充電状態にあるときは表示部12の黄色LEDを、バッテリ10が要交換状態にあるときは表示部12の赤色LEDを、それぞれ所定時間(例えば、2分)点灯させる。さらに、入力操作部6を介して、測定結果や推定結果についてミニプリンタ8への出力指示がある場合には、指示に従い出力(印刷)する。ステップ122での処理が終了すると、バッテリ状態推定ルーチンは終了する。

【0067】

(作用効果等)

次に、本実施形態のバッテリテスタ1の作用効果等について説明する。

【0068】

本実施形態のバッテリテスタ1の正極クリップ30は、2つのクリップ片31と、2つのクリップ片31のそれぞれの先端部に設けられバッテリの正極外部端子に当接する金属片32と、2つのクリップ片31を連結する連結部材34と、2つのクリップ片のそれぞれの先端部に設けられた金属片32の先端同士が接触するように付勢する図示しないバネと、2つのクリップ片31のうちいずれか一方の内側に配置された、または、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に固定された温度センサTHとを備えている。このため、バッテリの正極外部端子を2つのクリップ片31で挟むことにより正極外部端子と金属片32とを簡便に接続することができるとともに、手に接触するクリップ部分は樹脂のため熱伝導性が低いので手の温度が温度センサTHに影響しにくく、また、金属製で熱伝導性が高くバッテリの内部まで挿入されている正極外部端子の温度をバッテリの温度として精度よく測定することができる。2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に温度センサTHが固定されている場合は、正極外部端子の温度をバッテリの温度として、さらに精度よく測定することができる。また、正極外部端子は負極外部端子より太くするのが一般的であり、バッテリ温度が負極外部端子に対してより伝わりやすい。従って、正極外部端子を挟むクリップ片31の内側に温度センサを配置することにより、バッテリの温度により近い温度を測定できるので都合がよい。

【0069】

また、本実施形態のバッテリテスタ1の正極クリップ30では、温度センサTHがフレキシブル基板33にマウントされており、フレキシブル基板33が2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方に固着している。このため、温度センサTHの金属片32への固着を容易に行うことができる。さらに、フレキシブル基板33は、2つのクリップ片31のそれぞれの先端部に設けられた金属片32のうちいずれか一方の金属片の先端とは反対側の位置に固着している。このため、正極クリップ30をバッテリの正極外部端子に接続したときに、フレキシブル基板33やフレキシブル基板33にマウントされた温度センサTHが正極外部端子や対向する金属片と接触したり干渉したりすることを防止することができる。

【0070】

さらに、本実施形態のバッテリテスタ1の正極クリップ30では、2つのクリップ片31のそれぞれの先端部に設けられた金属片32が正極外部端子と接触可能な鋸状部分を有しており、該鋸状部分が2つのクリップ片31のそれぞれから内側(他方の金属片32側)に突出している。このため、正極外部端子との接触による電気的接続を確保することができる。また、本実施形態のバッテリテスタ1の正極クリップ30では、金属片32は、2つのクリップ片31のそれぞれの先端部にネジ固定されている。このため、金属片32を最後にクリップ片31の先端に固定でき組立性を向上させることができる。

【0071】

さらにまた、本実施形態のバッテリテスタ1では、温度センサTHが、バッテリの正極外部端子に接続するための正極クリップ30に配されている。正極外部端子は一般に負極外部端子より太いため(熱容量が大きいため)、温度センサによる温度測定を行う場合に負極外部端子と比べ正確に温度を測定することができる。

【0072】

また、本実施形態のバッテリテスタ1では、フレキシブル基板33を介して温度センサTHの出力線が導出されているので、出力線36の導出位置をクリップ片31の適正な箇所に設定することができる。さらに、本実施形態のバッテリテスタ1では、接続線37と出力線36とが同一の被覆チューブを有する1本の接続ケーブル39としてテスタ本体20まで導出されているので、クリップ30とテスタ本体20との間の配線本数を少なくすることができる。

【0073】

さらに、本実施形態のバッテリテスタ1では、ROMに、OCVと、CCAと、バッテリの状態との関係を定めたマップであって、バッテリの状態に要充電しきい値を介して隣接する良好領域と要充電領域とを含み、バッテリの種類に対応して少なくとも要充電しきい値が異なる複数の判定マップ(図6、7参照)が記憶されており、これらの判定マップはRAMに展開されている。入力操作部6で入力(選択)されたバッテリの種類を特定するための情報に応じて、バッテリの種類に対応して要充電しきい値が異なる判定マップを切り替えて(バッテリの種類に対応した判定マップを特定して)バッテリの状態を推定する(ステップ106、120)。このため、ISS車用や充電制御車用バッテリでも誤った要充電判定を避け、適正にバッテリ10の状態を判定することができる。

【0074】

また、本実施形態のバッテリテスタ1によれば、マイクロプロセッサ2は、バッテリ10のオーミックな抵抗Rohmと電荷移動抵抗Retとを算出する際の、周波数誤差がほぼ最小となるパルス幅内で第1のスイッチSW1、第2のスイッチSW2をオン状態に制御する。このため、マイクロプロセッサ2は、バッテリ10の開回路電圧値(OCV)と、第1のスイッチSW1を短いパルス幅(0.5ms)でオン状態に制御した状態で測定した第1の抵抗R1の両端電圧値(V1)および第1の抵抗R1に流れる電流値(I1)とからバッテリ10のオーミックな抵抗成分Rohmを適正に検出でき(式(1)参照)、このオーミックな抵抗成分Rohmと、バッテリ10の開回路電圧値(OCV)と、第2のスイッチSW2を長いパルス幅(0.5s)でオン状態に制御した状態で測定した第2の抵抗R2の両端電圧値(V2)および第2の抵抗に流れる電流値(I2)とからバッテリ10の電荷移動抵抗Retを適正に検出できるため(式(1)参照)、バッテリ10の状態を精度よく推定することができる。

【0075】

また、本実施形態のバッテリテスタ1によれば、第1および第2の通電回路に流れる通電パルスが長いパルス幅(0.5s)でも1s以下であり、通電電流(30A)もエンジン始動を模擬する程の大電流とする必要がないため、発熱を抑制し、第1の抵抗R1、第2の抵抗R2を小さくでき装置全体の小型化を図ることができる。

【0076】

さらに、本実施形態のバッテリテスタ1によれば、マイクロプロセッサ2は、第2のスイッチSW2をオフ状態とし第1のスイッチSW1を短いパルス幅(0.5ms)でオン状態に制御した後直ちに、第1のスイッチSW1をオフ状態とし第2のスイッチSW2を長いパルス幅(0.5s)でオン状態に制御するため、バッテリ10の残存容量の変化による影響を低減でき、バッテリ10の状態を精度よく推定することができる。

【0077】

また、本実施形態のバッテリテスタ1によれば、マイクロプロセッサ2は、開回路電圧値(OCV)、第1の抵抗R1の両端電圧値(V1)および第1の抵抗R1に流れる電流値(I1)と、第2の抵抗R2の両端電圧値(V2)および第2の抵抗R2に流れる電流値(I2)とからバッテリ10の電荷移動抵抗値Retを算出し、算出した電荷移動抵抗値Retを、ROMに予め格納されたバッテリ10の電荷移動抵抗値Retと健康度との関係を定めた関係マップに当てはめてバッテリ10の健康度(SOH)を推定するとともに、開回路電圧値(OCV)を、開回路電圧と充電状態との関係を定めた関係マップに当てはめてバッテリ10の充電状態(SOC)を推定するので、バッテリ10の状態を詳しく検出することができる。

【0078】

さらに、本実施形態のバッテリテスタ1によれば、温度センサTHを有する温度測定回路5で測定された温度値により、算出したオーミックな抵抗Rohmおよび電荷移動抵抗Retを−18℃での値に温度補正するので、コールドクランキングアンペア値を精度よく算出することができ、その結果、バッテリ10の状態を適正に推定することができる。

【0079】

なお、本実施形態では、図示しないバネにより金属片32の先端同士が接触するように付勢するクリップ30の例を示したが、本発明はこれに限定されるものではない。例えば、金属片32の先端同士の接触を避ける係止部材を設け、金属片32の先端同士が近接するように構成してもよい。

【0080】

また、本実施形態では、温度センサTHを正極クリップ30に配する例を示したが、本発明はこれに限られるものではなく、負極クリップ40に配するようにしてもよく、また、正極クリップ30および負極クリップ40の両者に配するようにしてもよい。後者の場合には、2つの温度センサで測定した温度の平均値等をバッテリの温度としてもよい。さらにまた、本実施形態では、出力線36と接続線37とを同一の金属片32およびその金属片32に固着したフレキシブル基板33から導出する例を示したが、出力線36と接続線37とを対向する2つの金属片32のいずれか一方および他方から導出するようにしてもよい。

【0081】

さらに、本実施形態では、金属片32が、2つのクリップ片31のそれぞれの先端部にネジ固定されている例を示したが、本発明はこれに限定されるものではなく、例えば、2つのクリップ片の先端部に金属片をインサート成形により配設するようにしてもよい。また、本実施形態では、温度センサTHをマウントしたフレキシブル基板33が金属片32に固着した例を示したが、本発明はこれに限らず、例えば、2つのクリップ片31のうちいずれか一方の内側に直接固定ないし固着されていてもよく、或いは固定ないし固着されずに配置されているだけでもよい。

【0082】

また、本実施形態では、OCVと、CCAと、バッテリの状態との関係を定めた複数の判定マップを例示したが、本発明はこれに限定されるものではない。例えば、OCVに代えてSOCを用いるようにしてもよい。OCVからSOCへの変換は、例えば、図8に示した関係マップを用いて行うことができる。また、CCAに代えてSOHやバッテリの内部抵抗(Ir)を用いるようにしてもよい。上述したように、電荷移動抵抗値Retと健康度(SOH)には相関があり(図9も参照)、SOHと内部抵抗(Ir)とに相関があることは知られているため、電荷移動抵抗値RetからSOH、Irを求めることができる。従って、例えば、SOCと、SOHまたはIrと、バッテリの状態との関係を定めた複数の判定マップを用いる場合には、OCVとSOCとの関係を定めた第1の関係マップ、電荷移動抵抗とSOHまたはIrとの関係を定めた第2の関係マップもROMに記憶しておき、測定したOCVを第1の関係マップに当てはめてSOCの値を算出するとともに、式(1)で算出した電荷移動抵抗値を第2の関係マップに当てはめてSOHまたはIrの値を算出し、バッテリ10の種類に対応する判定マップに算出したSOC、およびSOHまたはIrの値を当てはめてバッテリ10の状態を推定するようにしてもよい。さらに、本実施形態ではCCA(%)を例示したが、これに代えてCCA(A)を用いるようにしてもよい。

【0083】

また、本実施形態では、バッテリテスタ1によるバッテリ10の状態の推定結果を表示部12のLEDを点灯させることで表示する例を示したが、本発明はこれに限ることなく、例えば、LCD7で表示するようにしてもよい。さらにまた、本実施形態では、バッテリテスタ1の判定精度を高めるために、第1、第2の2つの通電回路を例示したが、本発明はこれに限らず、1つの通電回路を用いて判定するバッテリテスタにも適用可能である。

【0084】

さらに、本実施形態では、図6、7に示したように、全域の判定マップを例示したが、OCV、CCAともに離散値としたテーブルを判定マップとし、CPUが離散値間の数値を按分計算により補完するようにしてもよい。

【0085】

また、本実施形態では、コストの点を考慮し、電圧測定回路3を単一のものとしたが、本発明はこれに限らず、バッテリ10の開回路電圧を測定する開回路電圧測定部、第1の抵抗R1の両端電圧を測定する第1電圧測定部および第2の抵抗R2の両端電圧を測定する第2電圧測定部の3つの電圧測定部で構成するようにしてもよい。

【0086】

また、本実施形態では、電流測定精度を高めるために、第1の抵抗R1に流れる電流を測定する第1電流測定回路41と、第2の抵抗R2に流れる電流を測定する第2電流測定回路42との2つの電流測定回路を例示したが、例えば、正極クリップと第2のスイッチSW2との間に電流センサを設け、第1のスイッチSW1および第2のスイッチSW2を閉じたときのバッテリ10に流れる電流を1つの電流測定回路で測定するようにしてもよい。この場合には、第1のスイッチSW1、第2のスイッチSW2のオン状態時の抵抗を考慮して第1の抵抗R1や第2の抵抗R2に流れる電流値を算出するようにすればよい。

【0087】

そして、本実施形態では、オペレータが正負極クリップをそれぞれ正負極端子に接続することで、図示を省略した電圧センサがバッテリ10の電圧を感知し内蔵電池による電力を自動的に各部に供給することでバッテリ状態推定ルーチンが開始される例を示したが、バッテリテスタ1の電源をオンまたはオフとする電源スイッチを設け、オペレータが正負極クリップをそれぞれ正負極端子に接続し、電源スイッチをオンとすることでバッテリ状態推定ルーチンが開始されるようにしてもよい。

【産業上の利用可能性】

【0088】

本発明は簡便かつ精度よくバッテリの温度を測定可能なクリップおよび該クリップを備えたバッテリテスタを提供するものであるため、クリップおよびバッテリテスタの製造、販売に寄与するので、産業上の利用可能性を有する。

【符号の説明】

【0089】

1 バッテリテスタ

20 テスタ本体

30 正極クリップ(クリップ)

31 クリップ片

32 金属片

33 フレキシブル基板

34 連結部材

35 ネジ

36 出力線

37 接続線

TH 温度センサ

【特許請求の範囲】

【請求項1】

バッテリに立設された外部端子を挟み前記外部端子との電気的接続を確保するためのクリップにおいて、

2つの樹脂製クリップ片と、

前記2つのクリップ片のそれぞれの先端部に設けられ、前記外部端子に当接する金属片と、

前記2つのクリップ片を連結する連結部材と、

前記2つのクリップ片のそれぞれの先端部に設けられた金属片の先端同士が接触ないし近接するように付勢するバネと、

前記2つのクリップ片のうちいずれか一方の内側に配置された温度センサと、

を備えたクリップ。

【請求項2】

前記温度センサはフレキシブル基板にマウントされており、前記フレキシブル基板が前記2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方に固着していることを特徴とする請求項1に記載のクリップ。

【請求項3】

前記フレキシブル基板は、前記2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方の金属片の先端とは反対側の位置に固着していることを特徴とする請求項2に記載のクリップ。

【請求項4】

前記2つのクリップ片のそれぞれの先端部に設けられた金属片は前記外部端子と接触可能な鋸状部分を有しており、該鋸状部分が前記2つのクリップ片のそれぞれから突出していることを特徴とする請求項1ないし請求項3のいずれか1項に記載のクリップ。

【請求項5】

前記温度センサがサーミスタであることを特徴とする請求項1ないし請求項4のいずれか1項に記載のクリップ。

【請求項6】

前記金属片は、前記2つのクリップ片のそれぞれの先端部にネジ固定またはインサートされたことを特徴とする請求項1ないし請求項5のいずれか1項に記載のクリップ。

【請求項7】

バッテリに立設された正極外部端子および負極外部端子をそれぞれ挟み前記外部端子との電気的接続を確保するための一対のクリップを備えたバッテリテスタにおいて、前記一対のクリップの少なくとも一方に、請求項1ないし請求項6のいずれか1項に記載のクリップを用いたことを特徴とするバッテリテスタ。

【請求項8】

前記温度センサが、前記一対のクリップのうち前記正極外部端子との電気的接続を確保するためのクリップに配されたことを特徴とする請求項7に記載のバッテリテスタ。

【請求項9】

前記温度センサはフレキシブル基板にマウントされており、前記フレキシブル基板が前記正極外部端子との電気的接続を確保するためのクリップを構成する前記2つのクリップ片のうちいずれか一方の内側に配置されており、前記フレキシブル基板を介して前記温度センサの出力線が導出されたことを特徴とする請求項7に記載のバッテリテスタ。

【請求項10】

前記正極外部端子との電気的接続を確保するためのクリップを構成する前記2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方からはテスタ本体と接続される接続線が導出されており、前記接続線と前記フレキシブル基板を介して導出された前記温度センサの出力線とが同一の被覆チューブを有する1本の線として前記テスタ本体まで導出されたことを特徴とする請求項9に記載のバッテリテスタ。

【請求項1】

バッテリに立設された外部端子を挟み前記外部端子との電気的接続を確保するためのクリップにおいて、

2つの樹脂製クリップ片と、

前記2つのクリップ片のそれぞれの先端部に設けられ、前記外部端子に当接する金属片と、

前記2つのクリップ片を連結する連結部材と、

前記2つのクリップ片のそれぞれの先端部に設けられた金属片の先端同士が接触ないし近接するように付勢するバネと、

前記2つのクリップ片のうちいずれか一方の内側に配置された温度センサと、

を備えたクリップ。

【請求項2】

前記温度センサはフレキシブル基板にマウントされており、前記フレキシブル基板が前記2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方に固着していることを特徴とする請求項1に記載のクリップ。

【請求項3】

前記フレキシブル基板は、前記2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方の金属片の先端とは反対側の位置に固着していることを特徴とする請求項2に記載のクリップ。

【請求項4】

前記2つのクリップ片のそれぞれの先端部に設けられた金属片は前記外部端子と接触可能な鋸状部分を有しており、該鋸状部分が前記2つのクリップ片のそれぞれから突出していることを特徴とする請求項1ないし請求項3のいずれか1項に記載のクリップ。

【請求項5】

前記温度センサがサーミスタであることを特徴とする請求項1ないし請求項4のいずれか1項に記載のクリップ。

【請求項6】

前記金属片は、前記2つのクリップ片のそれぞれの先端部にネジ固定またはインサートされたことを特徴とする請求項1ないし請求項5のいずれか1項に記載のクリップ。

【請求項7】

バッテリに立設された正極外部端子および負極外部端子をそれぞれ挟み前記外部端子との電気的接続を確保するための一対のクリップを備えたバッテリテスタにおいて、前記一対のクリップの少なくとも一方に、請求項1ないし請求項6のいずれか1項に記載のクリップを用いたことを特徴とするバッテリテスタ。

【請求項8】

前記温度センサが、前記一対のクリップのうち前記正極外部端子との電気的接続を確保するためのクリップに配されたことを特徴とする請求項7に記載のバッテリテスタ。

【請求項9】

前記温度センサはフレキシブル基板にマウントされており、前記フレキシブル基板が前記正極外部端子との電気的接続を確保するためのクリップを構成する前記2つのクリップ片のうちいずれか一方の内側に配置されており、前記フレキシブル基板を介して前記温度センサの出力線が導出されたことを特徴とする請求項7に記載のバッテリテスタ。

【請求項10】

前記正極外部端子との電気的接続を確保するためのクリップを構成する前記2つのクリップ片のそれぞれの先端部に設けられた金属片のうちいずれか一方からはテスタ本体と接続される接続線が導出されており、前記接続線と前記フレキシブル基板を介して導出された前記温度センサの出力線とが同一の被覆チューブを有する1本の線として前記テスタ本体まで導出されたことを特徴とする請求項9に記載のバッテリテスタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−76570(P2013−76570A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215023(P2011−215023)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000001203)新神戸電機株式会社 (518)

【出願人】(000104098)カイセ株式会社 (3)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000001203)新神戸電機株式会社 (518)

【出願人】(000104098)カイセ株式会社 (3)

【Fターム(参考)】

[ Back to top ]