ゲルマニウムの溶融成形方法

【課題】ゲルマニウムの溶融成形方法において、昇温時の温度管理精度を上げ、エネルギーロス、昇温無駄時間を少なくする方法を提供する。

【解決手段】不活性ガス雰囲気中の成形型の下型又は溶融るつぼ内のゲルマニウム原料を溶融するに充分な融点温度より高い雰囲気温度で加熱し、ゲルマニウム原料を溶融する溶融工程と、溶融したゲルマニウム原料を成形型内に封入する封入工程と、ゲルマニウムが封入された成形型を冷却する工程と、を有するゲルマニウム溶融成形方法において、溶融工程は、下型又はるつぼに設けられたゲルマニウム原料の温度を測定するための温度センサにより、ゲルマニウム原料の温度を測定し、温度センサの温度がゲルマニウム融点温度以上となった後、温度センサの温度が横ばいとなり、さらに、再び温度センサの温度が上昇を開始した時点で、溶融工程を完了する。

【解決手段】不活性ガス雰囲気中の成形型の下型又は溶融るつぼ内のゲルマニウム原料を溶融するに充分な融点温度より高い雰囲気温度で加熱し、ゲルマニウム原料を溶融する溶融工程と、溶融したゲルマニウム原料を成形型内に封入する封入工程と、ゲルマニウムが封入された成形型を冷却する工程と、を有するゲルマニウム溶融成形方法において、溶融工程は、下型又はるつぼに設けられたゲルマニウム原料の温度を測定するための温度センサにより、ゲルマニウム原料の温度を測定し、温度センサの温度がゲルマニウム融点温度以上となった後、温度センサの温度が横ばいとなり、さらに、再び温度センサの温度が上昇を開始した時点で、溶融工程を完了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゲルマニウムの溶融成形方法に関し、特に赤外線レンズ等に有用なゲルマニウムレンズ等の溶融成形方法に関する。

【背景技術】

【0002】

従来、例えば特許文献1においては、赤外線計測用のゲルマニウムレンズは、ゲルマニウム原料を窒素雰囲気中で融点以上に昇温して、ゲルマニウムを溶かす。この液体状のゲルマニウムを鏡面仕上げしたレンズ鋳型に鋳込み、鋳型を冷却して製造している。また、不純物の侵入を防止するために、窒素ガス雰囲気とし、さらには、封入した窒素ガスを抜き取り真空にし、ゲルマニウム液体から空気等を脱泡している。これにより、ゲルマニウムレンズを一度に必要な形状に成形する。

【0003】

一方、ゲルマニウムは、他の金属類やガラスとは異なり、凝固する際に体積が膨張し、クラックや、膨らみ、陥没が発生するという問題があった。そこで、特許文献2においては、鋳型にゲルマニウム融液を高圧注入して密度を高めながら冷却し、凝固点付近では、注入圧力を弱めて、材料の凝固膨張の圧力を吸収して内部歪みの発生を防止し、凝固点以下で再度注入圧力を高めながら鋳型により溶融成形している。また、成形型の温度及び加熱炉内の温度を温度モニターで測定し温度制御している。さらに、成形型の下部にガス供給管を設け、還元性ガスを供給して原料粉末中の水分等を置換している。また、ゲルマニウムの溶融は、窒素ガス雰囲気内で、外部より融点以上となるようにゲルマニウム原料を加熱して、鋳型内で溶融させ鋳型形状になるように冷却する。あるいは、特許文献1と同様、るつぼ内で溶融させ、鋳型に封入して成形している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−157754号公報

【特許文献2】特開平7−314123号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、かかる従来技術においては、温度モニターにより温度制御しているが詳細な温度分布や溶融状態、変化については言及されていない。また、ゲルマニウムの溶融温度に対する溶融状況についても、詳細な説明はない。特にゲルマニウムを溶融する昇温にあたっては、単に炉内温度をゲルマニウムの溶融温度より高い温度とし、炉内温度が少なくとも溶融完了したと考えられる温度以上になった時を想定して溶融完了温度としている。あるいは、所定時間経過後に溶融完了としていると想像されるにすぎない。従って、昇温時間が長くなるばかりでなく、エネルギーのロスを生じている。また、溶融状態を把握していないので、冷却開始時の溶融状態に対する成形品の安定又はバラツキへの影響が不明であった。

【0006】

本発明の課題は、かかる問題点に鑑みて、ゲルマニウムの昇温時の温度管理精度を上げ、エネルギーロス、昇温無駄時間を少ないゲルマニウムの溶融成形法を提供することである。

【課題を解決するための手段】

【0007】

本願発明者等は、種々の実験を行っている中で、ゲルマニウムの昇温時の成形型内近傍の温度を測定していたが、溶融点付近で、上昇していた温度が融解熱によりある程度の間温度が上昇せずに横ばいとなった後、再度温度が上昇していることを知得した。

【0008】

かかる知得に基づき、本発明においては、不活性ガス雰囲気中の成形型の下型又は溶融るつぼ内にゲルマニウム原料を載置し、前記ゲルマニウム原料を溶融するに充分な融点温度より高い雰囲気温度で加熱し、前記成形型又はるつぼ内で前記ゲルマニウム原料を溶融する溶融工程と、前記溶融したゲルマニウム原料を成形型内に封入する封入工程と、前記ゲルマニウムが封入された成形型を冷却する冷却工程と、を有し、前記ゲルマニウム原料を溶融して型成形するゲルマニウム溶融成形方法において、

前記溶融工程において、前記下型又はるつぼに設けられた前記ゲルマニウム原料の温度を測定するための温度センサにより、前記ゲルマニウム原料の温度を測定し、前記温度センサの温度がゲルマニウム融点温度以上となった後、前記温度センサの温度が横ばいとなり、さらに、再び前記温度センサの温度が上昇を開始した時点で、前記溶融工程が完了したものとして、引き続いて、前記封入工程を開始するようにしたゲルマニウム原料の溶融成形方法提供することにより、前述した課題を解決した。

【0009】

この現象は、外部周辺温度の変化とは独立して鋳型内で発生しており、ゲルマニウムの溶融が完了したことを明確に示しているものと考える。また、これにより、加熱温度を余分に高くしたり、加熱時間を延ばすことが不要となる。なお、ゲルマニウムの温度は直接測定するのが好ましい。しかし、この場合は、構造が複雑あるいは高価となる。そこで、間接的に測定すればよい。例えば、ゲルマニウム原料が載置される下型の内壁近傍の下型内に温度センサの測定部を設置する。本発明では正確な温度ではなく、温度の変化を捉えて、溶融を判断しているので直接に温度を測定しなくても充分な精度を確保できる。

【0010】

さらに、請求項2に記載の発明においては、前記溶融工程及び前記封入工程完了後、前記成形型の外部周囲温度をゲルマニウム融点温度より高い一定温度で制御したまま、前記成形型の一部又は複数部分から全体に徐々に冷却しながら、前記一部又は複数部分側から徐々に全体に前記ゲルマニウムを凝固させ、前記ゲルマニウムの凝固が完了した後に、前記成形型の冷却を続行し、かつ前記外部周囲温度を降下させ、前記ゲルマニウム原料を成形するようにした。

【0011】

即ち、ゲルマニウムの溶融後の成形型内での凝固工程において、溶融ゲルマニウムが入れられた成形型(鋳型)全体を均一又は自然のままに冷却するのではなく、一部又は複数部分から冷却を開始し、徐々に冷却範囲を全体に広げることにより、ゲルマニウムの凝固の開始点を制御する。成形型の外部周囲温度を比較的高温に保つことにより、冷却分布や冷却速度を安定させる。これにより、凝固の開始を安定させ、部分から全体に徐々に成形型にフィットした凝固が行われる。凝固が完了した時点で、加熱装置の電源を切り、成形型、ゲルマニウム(材料)、装置全体を冷却してゲルマニウム成形品を得る。なお、外部周囲温度は、成形型の冷却により、少なくとも成形型内のゲルマニウムの凝固が可能な温度あるいは熱量にされることはいうまでもない。

【0012】

本願発明者等は、さらに、ゲルマニウムの冷却時の成形型内近傍の温度を測定していたが、凝固点付近で、下降していた温度が潜熱によりある程度温度が上昇した後、再度温度が下降していることを発見した。外部周囲温度も同時に降下している場合は外乱が大きく見逃していたが、本発明のように、外部周囲温度を一定に保ち、成形型のみを冷却し、成形型内温度を測定することによりこの現象を確認できたものと考える。かかる知得により、ゲルマニウムの凝固完了を特定できる。

【0013】

そこで、請求項3に記載の発明においては、前記凝固の完了は、前記冷却を開始した後、前記成形型内の温度が下降を開始し、再度温度上昇が開始され、その後再び前記温度が下降に転じた時を完了とし、前記外部の加熱をやめ、前記成形型内温度及び外部周囲温度を下降させるゲルマニウムの溶融成形方法とした。

【発明の効果】

【0014】

本発明においては、溶融工程において、温度センサの温度がゲルマニウム融点温度以上となった後、一旦、温度が横ばいとなり、再び温度が上昇を開始した時点で、溶融工程が完了したものとし、温度の変化を捉えて、溶融完了を正確に判断でき、温度を高くしたり、時間を長くする必要がないので、エネルギーロス、昇温無駄時間の少ないものとなった。さらには、溶融状態をバラツキのない状態とできるので、封入工程、冷却工程での温度制御も容易になる。温度変化を捉えて溶融の完了とするので、成形型の内部の成形型内より離隔して配置された温度センサによる温度の値を用いて行える。また、かかる間接的な測定でありながら、容易に溶融完了を特定でき、温度制御が容易である。

【0015】

また、請求項2に記載の発明においては、ゲルマニウムの溶融後の成形型内での凝固工程において、部分から冷却を開始し、徐々に冷却範囲を全体に広げ、ゲルマニウムの凝固の開始点を制御し、かつ、外部周囲温度を高温に保つことにより、凝固の開始を安定させ、部分から全体に徐々に成形型にフィットした凝固を行う。さらに、凝固完了後、加熱装置の電源を切り、装置全体の温度を下げてゲルマニウム成形品を得るようにしたので、温度制御、冷却方法が容易になり、凝固時の膨張の影響がない又は少なく、クラックや膨らみ、陥没のない又は少ないものとなった。

【0016】

また、請求項3に記載の発明おいては、凝固の完了を、温度下降開始後、再度温度上昇が開始され、その後再び温度が下降に転じた時を完了とし、成形型内温度及び外部周囲温度を下降させるようにしたので、凝固がどこで完了したかを特定することにより制御が容易になり、凝固工程が安定し、ばらつきが少なく形状も安定し、精度が高く、後加工工程が少ない鏡面な成形レンズを得られるものとなった。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態を示すゲルマニウムの溶融成形方法に用いるゲルマニウム溶融成形装置の断面説明図であり、上下型が当接してゲルマニウムが溶融している状態を示す。

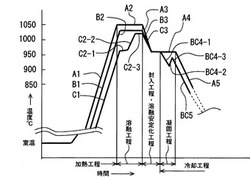

【図2】本発明の実施の形態を示すゲルマニウムの溶融成形方法の温度変化を模式的に示す時間−温度関係図であり、縦軸が摂氏温度、横軸が経過時間である。

【図3】本発明の実施の形態を示す溶融成形方法で成形したレンズ成形品の外観写真である。

【図4】従来の方法で成形したレンズの成形品の例を示す外観写真である。

【発明を実施するための形態】

【0018】

本発明の実施の形態について図面を参照して説明する。図1に示すように、ゲルマニウムの溶融成形装置1は、密閉断熱容器2(以下「密閉容器」という)内に上下型3,4及び上下型が挿入される上下支持部材5,6が設けられている。密閉容器2には窒素等の不活性ガスを供給する吸気弁9a、ガス流入路7及び不活性ガスを排気する排気口8及び排気弁9bが設けられており、図示しないガス源と接続され密閉容器内が不活性ガス雰囲気とされる。また、断熱材により、外部と断熱され熱効率を向上させる。上下型3,4は鍔付き円筒状を為し、その材料はガラス状カーボンとされ、下型4は鍔側(上面)4aに上向きのレンズ状、凹状型面4bを有し、ゲルマニウム原料10が供給される。下型の型面の外周縁にリング状の逃げ部4cが設けられている。上型3は半鍔側(下面)3aに下向きの型面3bを有する。本実施の形態の型面3bは平面とされている。

【0019】

上下型3,4の材料であるガラス状カーボンは、炭素電極等に用いられ、その性状は硬く稠密であり、酸化方向、還元方向に電位窓が広く、電気化学的に使いやすい。あるいは、耐薬品性に優れた黒色ガラス状の炭素素材であり、耐熱性に優れ、表面粗さも小さいといわれているものである。本実施の形態では、ガラス状カーボンとして、東海カーボン株式会社のグラッシーカーボン(登録商標)を用いた。なお、同様な性状を有するものであれば、本材料に限定されることなく適宜使用可能であることはいうまでもない。

【0020】

上型の型面3b及び下型の型面4bの中心軸c上の各壁面に近接した上型3及び下型4の内部に上型及び下型温度センサ11,12が設けられている。上型3及び下型4の鍔3d,4dに隣接する円筒部3e,4eがそれぞれ上支持部材5の本体15の下側面段付き挿入穴15a及び下支持部材6の本体16の段付き上側面挿入穴16aに挿入されている。両鍔部3d,4dが上限支持部材5,6の蓋部25,26の下端25a及び上端26aと本体部15,16の段部15b,16bとで挟持固定され、上下型3,4がそれぞれ上下支持部材5,6に固定されている。

【0021】

上支持部材5及び下支持部材6はそれぞれ移動装置である空気圧シリンダ35、36のロッド35a,36aに接続されている。空気圧シリンダ本体35b,36bはフランジ35c,36cで密閉容器2の外側の上下にそれぞれ取り付けられている。空気圧シリンダには図示しない空気圧源及び制御バルブが接続され、上下方向に上支持部材5及び上型3、又は下支持部材6及び下型4が移動可能にされ、上型及び下型が当接又は離隔可能にされている。なお、移動装置は空気圧シリンダ等以外に、ボールねじやラックピニオン等で駆動されるスライド機構等でもよい。

【0022】

上下型(成形型)3,4の部分冷却のため冷却用不活性ガス吹き出し口が18a,18b設けられ、上下型が部分的に冷却される。即ち、上支持部材蓋部25の下面25bの中心部25cと上型3の上面3fとの間に隙間17aが設けられている。上支持部材蓋部25の中央に冷却用不活性ガス吹き出し口18aが隙間17aに開口している。また、冷却用不活性ガス吹き出し口18aはフレキシブルホース20aを介して密閉容器2外の図示しないバルブ及び不活性ガス供給装置に接続されている。上支持部材蓋部25の冷却用不活性ガス吹き出し口18aの周囲に等分4箇所に冷却用不活性ガス排出口19aが隙間17aに開口し、上支持部材蓋部25内の連通路21aを介して密閉容器2内と連通している。

【0023】

同様に、下支持部材蓋部26の上面26bの中心部26cと下型4の下面4fとの間に隙間17bが設けられている。下支持部材蓋部の中央に冷却用不活性ガス吹き出し口18bが隙間17bに開口している。また、冷却用不活性ガス吹き出し口18bはフレキシブルホース20bを介して密閉容器2外の図示しないバルブ及び不活性ガス供給装置に接続されている。下支持部材蓋部26の冷却用不活性ガス吹き出し口18bの周囲に等分4箇所に冷却用不活性ガス排出口19bが隙間17bに開口し、下支持部材蓋部26内の連通路21bを介して密閉容器2内と連通している。

【0024】

上型3及び下型4が当接した位置を上下中心として、上下型の周囲に加熱装置(ヒータ)22が設けられ、上下型内3b,4bの温度をゲルマニウムの融点を超える温度となるように加熱できるようにされている。また、加熱装置内側の温度を測定する加熱装置温度センサ23が設けられている。

【0025】

次に、かかるゲルマニウム溶融成形装置1を用いた本発明の実施の形態のゲルマニウム溶融成形方法について述べる。なお、説明の簡単のため、下型4の位置は固定し、上型3のみ上下させる。図1において、まず、上型が上昇端位置において、密閉容器2の図示しない開口部を開け、下型4の型内4bに所定の量のゲルマニウム塊を載置する。次に、密閉容器2を密閉し、排気バルブ9b、供給バルブ9aを開放して密閉容器内に窒素ガスを封入し、空気を追い出しながら、窒素ガスを充満させる。窒素ガスの封入が完了したら、両バルブ9a、9bを閉じる。次に加熱装置22を運転し、加熱装置内側温度がゲルマニウム溶融温度(融点939℃)より高い、約1050℃の所定温度となるように加熱する(「加熱工程」とよぶ)。なお、この所定温度は装置の大きさ加熱装置の装置に対する配置、大きさ等によりゲルマニウム溶解時の温度が安定的に推移できる温度又は熱量に適宜設定する。なお、図2は説明のために定性的なものを図示した。したがって、実際のデータとは異なる。

【0026】

図2の符号A1に示すように時間と共に加熱装置内側温度が所定温度に達するが、上下型3,4内の温度上昇は符号B1、C1に示すように遅れる。さらに、下型4内の温度がゲルマニウム融点以上となるとゲルマニウムの溶解が始まる。このとき、符号A2に示すように加熱装置内側センサ23温度は所定温度に達し一定となり、さらに、符号B2に示すように、上型3の温度センサ11の温度は上昇を続ける。しかし、符号C2−1に示すように下型4の温度センサ12の温度は横ばいとなる。一定時間経過後、符号C2−2に示すように、再び下型4の温度センサ12の温度が上昇を開始する(「溶融工程」とよぶ)。これは、ゲルマニウム溶解時の融解熱が吸収され温度上昇が緩和又は横ばいとなり、溶解が完了した後、再度加熱装置の加熱により温度が上昇するものと考える。下型温度センサの温度が横ばいより再度上昇に転じ、下型温度センサの温度は加熱装置の容量等によってばらつくが、実施例の装置では1000℃以上である。

【0027】

下型温度センサ12の温度が横ばいより再度上昇に転じた時点をゲルマニウムの溶解が完了したとして、再度上昇に転じた後(実際は、符号C2−3に示す所定時間経過後、又は下型温度センサの温度が1000℃以上となった後)、符号A3、B3、C3に示すように、加熱装置の制御温度を下降させ、加熱装置22及び上下型3,4の温度が、溶融点よりやや高い温度(本実施の形態では950〜960℃ 以下同様)になるように下降させてゲルマニウム10が溶融状態のまま全体に安定した状態となるようにする(「溶融安定化工程」とよぶ)。

【0028】

このとき、下型4には表面張力により、液体ゲルマニウム10が型内面4bより盛り上がるように溶融している。加熱装置22の制御温度を下降させると同時に又は遅れて上型3を下降させ、下型4に当接させる。これにより、ゲルマニウム10は上下型内面3b、4bに充満する(「封入工程」という)。但し、凝固後の逃げ部4cを充満させるまでには至っていない。

【0029】

次に、図示しないバルブ及び不活性ガス供給装置から、冷却用不活性ガス吹き出し口18a、18bより隙間17a、17bに向かって冷却用不活性ガスとして常温の窒素ガス(以下「冷却ガス」という)を吹き出し、上下型3,4の中央部を強制冷却する。冷却ガスは冷却用不活性ガス排出口19a、19b連通路21a、21bを通って密閉容器2内に排出される。さらに、排気弁9bを開いて、冷却ガスは排気口8、排気弁9bを通って外部へ排出される。

【0030】

これにより、上下型3,4は中心部より外側に向かって徐々に冷却され、上下型面内のゲルマニウム10が中心部より凝固を開始する(「凝固工程」とよぶ)。このとき、符号A4に示すように、加熱装置は安定化温度を保つように制御されている。一方、ゲルマニウム10は溶融温度より低い、凝固温度に達し凝固するのであるが、そのまま上下型温度センサ11,12の温度は下降を続けるのではなく、符号BC4−1の下降から、符号BC4−2に示すように上昇に転ずる(910〜920℃)。その後再び、符号BC4−3に示すように下降に転ずる(925℃)。このときを、凝固完了とする。

【0031】

温度が下降に転じた後、所定時間経過後、冷却ガスの供給を続行したまま、加熱装置22の電源を切り、符号A5、BC5に示すように、密閉容器2内全体を冷却する(「冷却工程」とよぶ)。常温又は取り扱い可能な温度までに下がったら、冷却ガスの供給を停止し、上下型3,4を開き、成形されたゲルマニウム成形品を取り出す。なお、記載した温度は実施の形態での測定温度であり、温度センサの性能、設置場所、状況により左右され、物性的に正確な温度を示すものではない。

【実施例】

【0032】

かかる装置、方法により得られた実施例について説明する。図3(a)は、本発明の実施の形態で作成したレンズ成形品の外観写真である。図3(a)に示すように、本レンズ成形品50はレンズ本体51とバリ部52を有する。レンズ本体51は膨らみや欠陥がなく、上下型面内に沿った形状とされている。また、面粗度も良好であり、バリ部を除けばそのまま後加工なしにレンズとして使用可能な精度であった。バリ部52は逃げ部4c縁に沿って形成されている。バリ部52は凝固の際の逃げとなって最終的に固まるので面粗度や形状は悪い。

【0033】

また、図3(b)は、非球面レンズの例である。本レンズ成形品53は、(a)の場合と同様、本体54は膨らみや欠陥がなく、面粗度、形状精度もよい。バリ部55はレンズ全周囲でなく、1箇所にまとまって舌状に延び凝固しており、形状は安定している。この(a)(b)の違いは、原料の量と型内3b、4b及び逃げ部4cの形状や容量によって変えることができる。

【0034】

一方、本発明の実施の形態の凝固工程を設けず冷却したものでは、図4に示すように、レンズ60の本体61に膨らみが発生し、形状も悪くそのままではレンズとして全く使用できない。また、バリ部62も数カ所に発生し、場所、大きさ、延び方向もばらばらであり、不安定な凝固が行われたと思われる状態であった。また、成形品のばらつきも大きく一定の形状を得られなかった。

【0035】

このように、本実施の形態に示すように、型温度センサの温度を監視し、温度センサの温度がゲルマニウム融点温度以上となった後、一旦、温度が横ばいとなり、再び温度が上昇を開始した時点で、溶融工程完了とし、温度の変化を捉えて、溶融完了を判断でき、正確な温度測定は必ずしも必要がない。また、溶融状態のバラツキを少なく再現性が向上する。さらに、ゲルマニウム凝固時に中央部を冷却して、中央部から全体に凝固して行くように制御できるので、膨らみがなく、形状も安定し、ばらつきの少ないゲルマニウム成形品を得られる。また、凝固工程時においても、型温度センサの温度を監視し、凝固工程時の温度下降後、温度が再上昇し、再下降に転じた時の温度を凝固工程時の凝固完了として判断できるので、制御も容易であり、再現性を容易とし、製品の安定化、品質の特定が容易になる。

【0036】

なお、各設定温度は、ゲルマニウム原料、装置、温度センサの種類や設置位置、型の形状等により適宜設定されることはいうまでもない。また、融点を本実施の態様では、939℃としたが、引用文献1では937.4℃、引用文献2では958.5℃であり、それぞれの条件や純度等により必ずしも一定ではなく、また、融点と凝固点の正確な値の測定も困難であり、材料及び装置により、適宜決定される。また、冷却ガスの量は、加熱装置の配置や、型の大きさ、配置等により適宜設定される。また、上下型同じに限らず、異ならせたり、変化させてもよい。また、上下型は1枚のレンズの場合について述べたが、複数のレンズや、レンズアレイ等にも適用できることはいうまでもない。

【0037】

なお、温度センサ(モニター)は上型の型面又は下型の型面に近接して上型又は下型の内部に配置し、より正確な温度を測定できるようにするとよい。ゲルマニウムの成形物としては、レンズ等が有用であり、成形型の成形型内形状はレンズ状とし、成形型を冷却する部分は成形型の成形型内の中心軸上にあって、中心軸直角方向に向かって徐々に全体を冷却したが、レンズに限定されるものではない。また、成形型内形状が凹状の下型と平面又は凸状の上型としたが、ゲルマニウム溶融液は表面張力により下型の縁面より膨らんだ状態を保つことも可能であり、上型の成形型内形状は凹状となっていてもよい。また、上型又は下型の型面の縁に逃げ部4cは、溶融状態から型合わせや型締めを行う場合や、凝固時の膨張により体積が増すための余剰原料を成形型の必要型面外へ逃がすのがよい。ゲルマニウム原料は溶融したものを成形型内に注入(鋳込むように)してもよいが、設備が過大になるので、簡単には、粉末又塊の固定原料とするのが好ましい。一方、本発明の実施の形態で説明した溶融成形装置に限らず特許文献1や2の従来の溶融成形装置にも適用できることはいうまでもない。

【符号の説明】

【0038】

1 ゲルマニウムの溶融成形装置

4 成形型(下型)

4b 上向きの凹状型面(成形型内面)

10 ゲルマニウム

12 下型温度センサ

18a、18b 冷却用不活性ガス吹き出し口

23 加熱装置(外部周囲)温度センサ

22 加熱装置

c 中心軸

【技術分野】

【0001】

本発明は、ゲルマニウムの溶融成形方法に関し、特に赤外線レンズ等に有用なゲルマニウムレンズ等の溶融成形方法に関する。

【背景技術】

【0002】

従来、例えば特許文献1においては、赤外線計測用のゲルマニウムレンズは、ゲルマニウム原料を窒素雰囲気中で融点以上に昇温して、ゲルマニウムを溶かす。この液体状のゲルマニウムを鏡面仕上げしたレンズ鋳型に鋳込み、鋳型を冷却して製造している。また、不純物の侵入を防止するために、窒素ガス雰囲気とし、さらには、封入した窒素ガスを抜き取り真空にし、ゲルマニウム液体から空気等を脱泡している。これにより、ゲルマニウムレンズを一度に必要な形状に成形する。

【0003】

一方、ゲルマニウムは、他の金属類やガラスとは異なり、凝固する際に体積が膨張し、クラックや、膨らみ、陥没が発生するという問題があった。そこで、特許文献2においては、鋳型にゲルマニウム融液を高圧注入して密度を高めながら冷却し、凝固点付近では、注入圧力を弱めて、材料の凝固膨張の圧力を吸収して内部歪みの発生を防止し、凝固点以下で再度注入圧力を高めながら鋳型により溶融成形している。また、成形型の温度及び加熱炉内の温度を温度モニターで測定し温度制御している。さらに、成形型の下部にガス供給管を設け、還元性ガスを供給して原料粉末中の水分等を置換している。また、ゲルマニウムの溶融は、窒素ガス雰囲気内で、外部より融点以上となるようにゲルマニウム原料を加熱して、鋳型内で溶融させ鋳型形状になるように冷却する。あるいは、特許文献1と同様、るつぼ内で溶融させ、鋳型に封入して成形している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−157754号公報

【特許文献2】特開平7−314123号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、かかる従来技術においては、温度モニターにより温度制御しているが詳細な温度分布や溶融状態、変化については言及されていない。また、ゲルマニウムの溶融温度に対する溶融状況についても、詳細な説明はない。特にゲルマニウムを溶融する昇温にあたっては、単に炉内温度をゲルマニウムの溶融温度より高い温度とし、炉内温度が少なくとも溶融完了したと考えられる温度以上になった時を想定して溶融完了温度としている。あるいは、所定時間経過後に溶融完了としていると想像されるにすぎない。従って、昇温時間が長くなるばかりでなく、エネルギーのロスを生じている。また、溶融状態を把握していないので、冷却開始時の溶融状態に対する成形品の安定又はバラツキへの影響が不明であった。

【0006】

本発明の課題は、かかる問題点に鑑みて、ゲルマニウムの昇温時の温度管理精度を上げ、エネルギーロス、昇温無駄時間を少ないゲルマニウムの溶融成形法を提供することである。

【課題を解決するための手段】

【0007】

本願発明者等は、種々の実験を行っている中で、ゲルマニウムの昇温時の成形型内近傍の温度を測定していたが、溶融点付近で、上昇していた温度が融解熱によりある程度の間温度が上昇せずに横ばいとなった後、再度温度が上昇していることを知得した。

【0008】

かかる知得に基づき、本発明においては、不活性ガス雰囲気中の成形型の下型又は溶融るつぼ内にゲルマニウム原料を載置し、前記ゲルマニウム原料を溶融するに充分な融点温度より高い雰囲気温度で加熱し、前記成形型又はるつぼ内で前記ゲルマニウム原料を溶融する溶融工程と、前記溶融したゲルマニウム原料を成形型内に封入する封入工程と、前記ゲルマニウムが封入された成形型を冷却する冷却工程と、を有し、前記ゲルマニウム原料を溶融して型成形するゲルマニウム溶融成形方法において、

前記溶融工程において、前記下型又はるつぼに設けられた前記ゲルマニウム原料の温度を測定するための温度センサにより、前記ゲルマニウム原料の温度を測定し、前記温度センサの温度がゲルマニウム融点温度以上となった後、前記温度センサの温度が横ばいとなり、さらに、再び前記温度センサの温度が上昇を開始した時点で、前記溶融工程が完了したものとして、引き続いて、前記封入工程を開始するようにしたゲルマニウム原料の溶融成形方法提供することにより、前述した課題を解決した。

【0009】

この現象は、外部周辺温度の変化とは独立して鋳型内で発生しており、ゲルマニウムの溶融が完了したことを明確に示しているものと考える。また、これにより、加熱温度を余分に高くしたり、加熱時間を延ばすことが不要となる。なお、ゲルマニウムの温度は直接測定するのが好ましい。しかし、この場合は、構造が複雑あるいは高価となる。そこで、間接的に測定すればよい。例えば、ゲルマニウム原料が載置される下型の内壁近傍の下型内に温度センサの測定部を設置する。本発明では正確な温度ではなく、温度の変化を捉えて、溶融を判断しているので直接に温度を測定しなくても充分な精度を確保できる。

【0010】

さらに、請求項2に記載の発明においては、前記溶融工程及び前記封入工程完了後、前記成形型の外部周囲温度をゲルマニウム融点温度より高い一定温度で制御したまま、前記成形型の一部又は複数部分から全体に徐々に冷却しながら、前記一部又は複数部分側から徐々に全体に前記ゲルマニウムを凝固させ、前記ゲルマニウムの凝固が完了した後に、前記成形型の冷却を続行し、かつ前記外部周囲温度を降下させ、前記ゲルマニウム原料を成形するようにした。

【0011】

即ち、ゲルマニウムの溶融後の成形型内での凝固工程において、溶融ゲルマニウムが入れられた成形型(鋳型)全体を均一又は自然のままに冷却するのではなく、一部又は複数部分から冷却を開始し、徐々に冷却範囲を全体に広げることにより、ゲルマニウムの凝固の開始点を制御する。成形型の外部周囲温度を比較的高温に保つことにより、冷却分布や冷却速度を安定させる。これにより、凝固の開始を安定させ、部分から全体に徐々に成形型にフィットした凝固が行われる。凝固が完了した時点で、加熱装置の電源を切り、成形型、ゲルマニウム(材料)、装置全体を冷却してゲルマニウム成形品を得る。なお、外部周囲温度は、成形型の冷却により、少なくとも成形型内のゲルマニウムの凝固が可能な温度あるいは熱量にされることはいうまでもない。

【0012】

本願発明者等は、さらに、ゲルマニウムの冷却時の成形型内近傍の温度を測定していたが、凝固点付近で、下降していた温度が潜熱によりある程度温度が上昇した後、再度温度が下降していることを発見した。外部周囲温度も同時に降下している場合は外乱が大きく見逃していたが、本発明のように、外部周囲温度を一定に保ち、成形型のみを冷却し、成形型内温度を測定することによりこの現象を確認できたものと考える。かかる知得により、ゲルマニウムの凝固完了を特定できる。

【0013】

そこで、請求項3に記載の発明においては、前記凝固の完了は、前記冷却を開始した後、前記成形型内の温度が下降を開始し、再度温度上昇が開始され、その後再び前記温度が下降に転じた時を完了とし、前記外部の加熱をやめ、前記成形型内温度及び外部周囲温度を下降させるゲルマニウムの溶融成形方法とした。

【発明の効果】

【0014】

本発明においては、溶融工程において、温度センサの温度がゲルマニウム融点温度以上となった後、一旦、温度が横ばいとなり、再び温度が上昇を開始した時点で、溶融工程が完了したものとし、温度の変化を捉えて、溶融完了を正確に判断でき、温度を高くしたり、時間を長くする必要がないので、エネルギーロス、昇温無駄時間の少ないものとなった。さらには、溶融状態をバラツキのない状態とできるので、封入工程、冷却工程での温度制御も容易になる。温度変化を捉えて溶融の完了とするので、成形型の内部の成形型内より離隔して配置された温度センサによる温度の値を用いて行える。また、かかる間接的な測定でありながら、容易に溶融完了を特定でき、温度制御が容易である。

【0015】

また、請求項2に記載の発明においては、ゲルマニウムの溶融後の成形型内での凝固工程において、部分から冷却を開始し、徐々に冷却範囲を全体に広げ、ゲルマニウムの凝固の開始点を制御し、かつ、外部周囲温度を高温に保つことにより、凝固の開始を安定させ、部分から全体に徐々に成形型にフィットした凝固を行う。さらに、凝固完了後、加熱装置の電源を切り、装置全体の温度を下げてゲルマニウム成形品を得るようにしたので、温度制御、冷却方法が容易になり、凝固時の膨張の影響がない又は少なく、クラックや膨らみ、陥没のない又は少ないものとなった。

【0016】

また、請求項3に記載の発明おいては、凝固の完了を、温度下降開始後、再度温度上昇が開始され、その後再び温度が下降に転じた時を完了とし、成形型内温度及び外部周囲温度を下降させるようにしたので、凝固がどこで完了したかを特定することにより制御が容易になり、凝固工程が安定し、ばらつきが少なく形状も安定し、精度が高く、後加工工程が少ない鏡面な成形レンズを得られるものとなった。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態を示すゲルマニウムの溶融成形方法に用いるゲルマニウム溶融成形装置の断面説明図であり、上下型が当接してゲルマニウムが溶融している状態を示す。

【図2】本発明の実施の形態を示すゲルマニウムの溶融成形方法の温度変化を模式的に示す時間−温度関係図であり、縦軸が摂氏温度、横軸が経過時間である。

【図3】本発明の実施の形態を示す溶融成形方法で成形したレンズ成形品の外観写真である。

【図4】従来の方法で成形したレンズの成形品の例を示す外観写真である。

【発明を実施するための形態】

【0018】

本発明の実施の形態について図面を参照して説明する。図1に示すように、ゲルマニウムの溶融成形装置1は、密閉断熱容器2(以下「密閉容器」という)内に上下型3,4及び上下型が挿入される上下支持部材5,6が設けられている。密閉容器2には窒素等の不活性ガスを供給する吸気弁9a、ガス流入路7及び不活性ガスを排気する排気口8及び排気弁9bが設けられており、図示しないガス源と接続され密閉容器内が不活性ガス雰囲気とされる。また、断熱材により、外部と断熱され熱効率を向上させる。上下型3,4は鍔付き円筒状を為し、その材料はガラス状カーボンとされ、下型4は鍔側(上面)4aに上向きのレンズ状、凹状型面4bを有し、ゲルマニウム原料10が供給される。下型の型面の外周縁にリング状の逃げ部4cが設けられている。上型3は半鍔側(下面)3aに下向きの型面3bを有する。本実施の形態の型面3bは平面とされている。

【0019】

上下型3,4の材料であるガラス状カーボンは、炭素電極等に用いられ、その性状は硬く稠密であり、酸化方向、還元方向に電位窓が広く、電気化学的に使いやすい。あるいは、耐薬品性に優れた黒色ガラス状の炭素素材であり、耐熱性に優れ、表面粗さも小さいといわれているものである。本実施の形態では、ガラス状カーボンとして、東海カーボン株式会社のグラッシーカーボン(登録商標)を用いた。なお、同様な性状を有するものであれば、本材料に限定されることなく適宜使用可能であることはいうまでもない。

【0020】

上型の型面3b及び下型の型面4bの中心軸c上の各壁面に近接した上型3及び下型4の内部に上型及び下型温度センサ11,12が設けられている。上型3及び下型4の鍔3d,4dに隣接する円筒部3e,4eがそれぞれ上支持部材5の本体15の下側面段付き挿入穴15a及び下支持部材6の本体16の段付き上側面挿入穴16aに挿入されている。両鍔部3d,4dが上限支持部材5,6の蓋部25,26の下端25a及び上端26aと本体部15,16の段部15b,16bとで挟持固定され、上下型3,4がそれぞれ上下支持部材5,6に固定されている。

【0021】

上支持部材5及び下支持部材6はそれぞれ移動装置である空気圧シリンダ35、36のロッド35a,36aに接続されている。空気圧シリンダ本体35b,36bはフランジ35c,36cで密閉容器2の外側の上下にそれぞれ取り付けられている。空気圧シリンダには図示しない空気圧源及び制御バルブが接続され、上下方向に上支持部材5及び上型3、又は下支持部材6及び下型4が移動可能にされ、上型及び下型が当接又は離隔可能にされている。なお、移動装置は空気圧シリンダ等以外に、ボールねじやラックピニオン等で駆動されるスライド機構等でもよい。

【0022】

上下型(成形型)3,4の部分冷却のため冷却用不活性ガス吹き出し口が18a,18b設けられ、上下型が部分的に冷却される。即ち、上支持部材蓋部25の下面25bの中心部25cと上型3の上面3fとの間に隙間17aが設けられている。上支持部材蓋部25の中央に冷却用不活性ガス吹き出し口18aが隙間17aに開口している。また、冷却用不活性ガス吹き出し口18aはフレキシブルホース20aを介して密閉容器2外の図示しないバルブ及び不活性ガス供給装置に接続されている。上支持部材蓋部25の冷却用不活性ガス吹き出し口18aの周囲に等分4箇所に冷却用不活性ガス排出口19aが隙間17aに開口し、上支持部材蓋部25内の連通路21aを介して密閉容器2内と連通している。

【0023】

同様に、下支持部材蓋部26の上面26bの中心部26cと下型4の下面4fとの間に隙間17bが設けられている。下支持部材蓋部の中央に冷却用不活性ガス吹き出し口18bが隙間17bに開口している。また、冷却用不活性ガス吹き出し口18bはフレキシブルホース20bを介して密閉容器2外の図示しないバルブ及び不活性ガス供給装置に接続されている。下支持部材蓋部26の冷却用不活性ガス吹き出し口18bの周囲に等分4箇所に冷却用不活性ガス排出口19bが隙間17bに開口し、下支持部材蓋部26内の連通路21bを介して密閉容器2内と連通している。

【0024】

上型3及び下型4が当接した位置を上下中心として、上下型の周囲に加熱装置(ヒータ)22が設けられ、上下型内3b,4bの温度をゲルマニウムの融点を超える温度となるように加熱できるようにされている。また、加熱装置内側の温度を測定する加熱装置温度センサ23が設けられている。

【0025】

次に、かかるゲルマニウム溶融成形装置1を用いた本発明の実施の形態のゲルマニウム溶融成形方法について述べる。なお、説明の簡単のため、下型4の位置は固定し、上型3のみ上下させる。図1において、まず、上型が上昇端位置において、密閉容器2の図示しない開口部を開け、下型4の型内4bに所定の量のゲルマニウム塊を載置する。次に、密閉容器2を密閉し、排気バルブ9b、供給バルブ9aを開放して密閉容器内に窒素ガスを封入し、空気を追い出しながら、窒素ガスを充満させる。窒素ガスの封入が完了したら、両バルブ9a、9bを閉じる。次に加熱装置22を運転し、加熱装置内側温度がゲルマニウム溶融温度(融点939℃)より高い、約1050℃の所定温度となるように加熱する(「加熱工程」とよぶ)。なお、この所定温度は装置の大きさ加熱装置の装置に対する配置、大きさ等によりゲルマニウム溶解時の温度が安定的に推移できる温度又は熱量に適宜設定する。なお、図2は説明のために定性的なものを図示した。したがって、実際のデータとは異なる。

【0026】

図2の符号A1に示すように時間と共に加熱装置内側温度が所定温度に達するが、上下型3,4内の温度上昇は符号B1、C1に示すように遅れる。さらに、下型4内の温度がゲルマニウム融点以上となるとゲルマニウムの溶解が始まる。このとき、符号A2に示すように加熱装置内側センサ23温度は所定温度に達し一定となり、さらに、符号B2に示すように、上型3の温度センサ11の温度は上昇を続ける。しかし、符号C2−1に示すように下型4の温度センサ12の温度は横ばいとなる。一定時間経過後、符号C2−2に示すように、再び下型4の温度センサ12の温度が上昇を開始する(「溶融工程」とよぶ)。これは、ゲルマニウム溶解時の融解熱が吸収され温度上昇が緩和又は横ばいとなり、溶解が完了した後、再度加熱装置の加熱により温度が上昇するものと考える。下型温度センサの温度が横ばいより再度上昇に転じ、下型温度センサの温度は加熱装置の容量等によってばらつくが、実施例の装置では1000℃以上である。

【0027】

下型温度センサ12の温度が横ばいより再度上昇に転じた時点をゲルマニウムの溶解が完了したとして、再度上昇に転じた後(実際は、符号C2−3に示す所定時間経過後、又は下型温度センサの温度が1000℃以上となった後)、符号A3、B3、C3に示すように、加熱装置の制御温度を下降させ、加熱装置22及び上下型3,4の温度が、溶融点よりやや高い温度(本実施の形態では950〜960℃ 以下同様)になるように下降させてゲルマニウム10が溶融状態のまま全体に安定した状態となるようにする(「溶融安定化工程」とよぶ)。

【0028】

このとき、下型4には表面張力により、液体ゲルマニウム10が型内面4bより盛り上がるように溶融している。加熱装置22の制御温度を下降させると同時に又は遅れて上型3を下降させ、下型4に当接させる。これにより、ゲルマニウム10は上下型内面3b、4bに充満する(「封入工程」という)。但し、凝固後の逃げ部4cを充満させるまでには至っていない。

【0029】

次に、図示しないバルブ及び不活性ガス供給装置から、冷却用不活性ガス吹き出し口18a、18bより隙間17a、17bに向かって冷却用不活性ガスとして常温の窒素ガス(以下「冷却ガス」という)を吹き出し、上下型3,4の中央部を強制冷却する。冷却ガスは冷却用不活性ガス排出口19a、19b連通路21a、21bを通って密閉容器2内に排出される。さらに、排気弁9bを開いて、冷却ガスは排気口8、排気弁9bを通って外部へ排出される。

【0030】

これにより、上下型3,4は中心部より外側に向かって徐々に冷却され、上下型面内のゲルマニウム10が中心部より凝固を開始する(「凝固工程」とよぶ)。このとき、符号A4に示すように、加熱装置は安定化温度を保つように制御されている。一方、ゲルマニウム10は溶融温度より低い、凝固温度に達し凝固するのであるが、そのまま上下型温度センサ11,12の温度は下降を続けるのではなく、符号BC4−1の下降から、符号BC4−2に示すように上昇に転ずる(910〜920℃)。その後再び、符号BC4−3に示すように下降に転ずる(925℃)。このときを、凝固完了とする。

【0031】

温度が下降に転じた後、所定時間経過後、冷却ガスの供給を続行したまま、加熱装置22の電源を切り、符号A5、BC5に示すように、密閉容器2内全体を冷却する(「冷却工程」とよぶ)。常温又は取り扱い可能な温度までに下がったら、冷却ガスの供給を停止し、上下型3,4を開き、成形されたゲルマニウム成形品を取り出す。なお、記載した温度は実施の形態での測定温度であり、温度センサの性能、設置場所、状況により左右され、物性的に正確な温度を示すものではない。

【実施例】

【0032】

かかる装置、方法により得られた実施例について説明する。図3(a)は、本発明の実施の形態で作成したレンズ成形品の外観写真である。図3(a)に示すように、本レンズ成形品50はレンズ本体51とバリ部52を有する。レンズ本体51は膨らみや欠陥がなく、上下型面内に沿った形状とされている。また、面粗度も良好であり、バリ部を除けばそのまま後加工なしにレンズとして使用可能な精度であった。バリ部52は逃げ部4c縁に沿って形成されている。バリ部52は凝固の際の逃げとなって最終的に固まるので面粗度や形状は悪い。

【0033】

また、図3(b)は、非球面レンズの例である。本レンズ成形品53は、(a)の場合と同様、本体54は膨らみや欠陥がなく、面粗度、形状精度もよい。バリ部55はレンズ全周囲でなく、1箇所にまとまって舌状に延び凝固しており、形状は安定している。この(a)(b)の違いは、原料の量と型内3b、4b及び逃げ部4cの形状や容量によって変えることができる。

【0034】

一方、本発明の実施の形態の凝固工程を設けず冷却したものでは、図4に示すように、レンズ60の本体61に膨らみが発生し、形状も悪くそのままではレンズとして全く使用できない。また、バリ部62も数カ所に発生し、場所、大きさ、延び方向もばらばらであり、不安定な凝固が行われたと思われる状態であった。また、成形品のばらつきも大きく一定の形状を得られなかった。

【0035】

このように、本実施の形態に示すように、型温度センサの温度を監視し、温度センサの温度がゲルマニウム融点温度以上となった後、一旦、温度が横ばいとなり、再び温度が上昇を開始した時点で、溶融工程完了とし、温度の変化を捉えて、溶融完了を判断でき、正確な温度測定は必ずしも必要がない。また、溶融状態のバラツキを少なく再現性が向上する。さらに、ゲルマニウム凝固時に中央部を冷却して、中央部から全体に凝固して行くように制御できるので、膨らみがなく、形状も安定し、ばらつきの少ないゲルマニウム成形品を得られる。また、凝固工程時においても、型温度センサの温度を監視し、凝固工程時の温度下降後、温度が再上昇し、再下降に転じた時の温度を凝固工程時の凝固完了として判断できるので、制御も容易であり、再現性を容易とし、製品の安定化、品質の特定が容易になる。

【0036】

なお、各設定温度は、ゲルマニウム原料、装置、温度センサの種類や設置位置、型の形状等により適宜設定されることはいうまでもない。また、融点を本実施の態様では、939℃としたが、引用文献1では937.4℃、引用文献2では958.5℃であり、それぞれの条件や純度等により必ずしも一定ではなく、また、融点と凝固点の正確な値の測定も困難であり、材料及び装置により、適宜決定される。また、冷却ガスの量は、加熱装置の配置や、型の大きさ、配置等により適宜設定される。また、上下型同じに限らず、異ならせたり、変化させてもよい。また、上下型は1枚のレンズの場合について述べたが、複数のレンズや、レンズアレイ等にも適用できることはいうまでもない。

【0037】

なお、温度センサ(モニター)は上型の型面又は下型の型面に近接して上型又は下型の内部に配置し、より正確な温度を測定できるようにするとよい。ゲルマニウムの成形物としては、レンズ等が有用であり、成形型の成形型内形状はレンズ状とし、成形型を冷却する部分は成形型の成形型内の中心軸上にあって、中心軸直角方向に向かって徐々に全体を冷却したが、レンズに限定されるものではない。また、成形型内形状が凹状の下型と平面又は凸状の上型としたが、ゲルマニウム溶融液は表面張力により下型の縁面より膨らんだ状態を保つことも可能であり、上型の成形型内形状は凹状となっていてもよい。また、上型又は下型の型面の縁に逃げ部4cは、溶融状態から型合わせや型締めを行う場合や、凝固時の膨張により体積が増すための余剰原料を成形型の必要型面外へ逃がすのがよい。ゲルマニウム原料は溶融したものを成形型内に注入(鋳込むように)してもよいが、設備が過大になるので、簡単には、粉末又塊の固定原料とするのが好ましい。一方、本発明の実施の形態で説明した溶融成形装置に限らず特許文献1や2の従来の溶融成形装置にも適用できることはいうまでもない。

【符号の説明】

【0038】

1 ゲルマニウムの溶融成形装置

4 成形型(下型)

4b 上向きの凹状型面(成形型内面)

10 ゲルマニウム

12 下型温度センサ

18a、18b 冷却用不活性ガス吹き出し口

23 加熱装置(外部周囲)温度センサ

22 加熱装置

c 中心軸

【特許請求の範囲】

【請求項1】

不活性ガス雰囲気中の成形型の下型又は溶融るつぼ内にゲルマニウム原料を載置し、前記ゲルマニウム原料を溶融するに充分な融点温度より高い雰囲気温度で加熱し、前記成形型又はるつぼ内で前記ゲルマニウム原料を溶融する溶融工程と、前記溶融したゲルマニウム原料を成形型内に封入する封入工程と、前記ゲルマニウムが封入された成形型を冷却する冷却工程と、を有し、前記ゲルマニウム原料を溶融して型成形するゲルマニウム溶融成形方法において、

前記溶融工程において、前記下型又はるつぼに設けられた前記ゲルマニウム原料の温度を測定するための温度センサにより、前記ゲルマニウム原料の温度を測定し、前記温度センサの温度がゲルマニウム融点温度以上となった後、前記温度センサの温度が横ばいとなり、さらに、再び前記温度センサの温度が上昇を開始した時点で、前記溶融工程が完了したものとして、引き続いて、前記封入工程を開始するようにしたことを特徴とするゲルマニウム原料の溶融成形方法。

【請求項2】

前記溶融工程及び前記封入工程完了後、前記成形型の外部周囲温度をゲルマニウム融点温度より高い一定温度で制御したまま、前記成形型の一部又は複数部分から全体に徐々に冷却しながら、前記一部又は複数部分側から徐々に全体に前記ゲルマニウムを凝固させ、前記ゲルマニウムの凝固が完了した後に、前記成形型の冷却を続行し、かつ前記外部周囲温度を降下させ、前記ゲルマニウム原料を成形することを特徴とする請求項1記載のゲルマニウムの溶融成形方法。

【請求項3】

前記凝固の完了は、前記冷却を開始した後、前記成形型内の温度が下降を開始し、再度温度上昇が開始され、その後再び前記温度が下降に転じた時を完了とし、前記外部の加熱をやめ、前記成形型内温度及び外部周囲温度を下降させることを特徴とする請求項2記載のゲルマニウムの溶融成形方法。

【請求項1】

不活性ガス雰囲気中の成形型の下型又は溶融るつぼ内にゲルマニウム原料を載置し、前記ゲルマニウム原料を溶融するに充分な融点温度より高い雰囲気温度で加熱し、前記成形型又はるつぼ内で前記ゲルマニウム原料を溶融する溶融工程と、前記溶融したゲルマニウム原料を成形型内に封入する封入工程と、前記ゲルマニウムが封入された成形型を冷却する冷却工程と、を有し、前記ゲルマニウム原料を溶融して型成形するゲルマニウム溶融成形方法において、

前記溶融工程において、前記下型又はるつぼに設けられた前記ゲルマニウム原料の温度を測定するための温度センサにより、前記ゲルマニウム原料の温度を測定し、前記温度センサの温度がゲルマニウム融点温度以上となった後、前記温度センサの温度が横ばいとなり、さらに、再び前記温度センサの温度が上昇を開始した時点で、前記溶融工程が完了したものとして、引き続いて、前記封入工程を開始するようにしたことを特徴とするゲルマニウム原料の溶融成形方法。

【請求項2】

前記溶融工程及び前記封入工程完了後、前記成形型の外部周囲温度をゲルマニウム融点温度より高い一定温度で制御したまま、前記成形型の一部又は複数部分から全体に徐々に冷却しながら、前記一部又は複数部分側から徐々に全体に前記ゲルマニウムを凝固させ、前記ゲルマニウムの凝固が完了した後に、前記成形型の冷却を続行し、かつ前記外部周囲温度を降下させ、前記ゲルマニウム原料を成形することを特徴とする請求項1記載のゲルマニウムの溶融成形方法。

【請求項3】

前記凝固の完了は、前記冷却を開始した後、前記成形型内の温度が下降を開始し、再度温度上昇が開始され、その後再び前記温度が下降に転じた時を完了とし、前記外部の加熱をやめ、前記成形型内温度及び外部周囲温度を下降させることを特徴とする請求項2記載のゲルマニウムの溶融成形方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−60326(P2013−60326A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199612(P2011−199612)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000005197)株式会社不二越 (625)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000005197)株式会社不二越 (625)

[ Back to top ]