コイル材接続方法及びコイル材接続装置

【課題】生産ライン内で先後のコイル端部同士を接合しても接合部を境に曲がりを生じさせることがないコイル材接続の方法及び装置を提供する。

【解決手段】先行コイル9aと後行コイル9bの端部91,92同士を接続するに際して、生産ライン内に送り込まれている先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とを対向させた状態で夫々の端部を打抜きパンチ5により同時に打抜いて互いに引っ掛かり合う嵌合形状に形成し、嵌合形状に打抜かれた先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との夫々の嵌合形状部93,94を上下に配置させた状態でこれら嵌合形状部93,94同士を打抜きパンチ5を含む金型により押圧して嵌め込む。

【解決手段】先行コイル9aと後行コイル9bの端部91,92同士を接続するに際して、生産ライン内に送り込まれている先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とを対向させた状態で夫々の端部を打抜きパンチ5により同時に打抜いて互いに引っ掛かり合う嵌合形状に形成し、嵌合形状に打抜かれた先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との夫々の嵌合形状部93,94を上下に配置させた状態でこれら嵌合形状部93,94同士を打抜きパンチ5を含む金型により押圧して嵌め込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレス加工等に使用する厚板等の帯材を巻回したコイルに対して先行コイルの帯材終端と後行コイルの帯材始端とを接続するコイル材接続方法及びコイル材接続装置に関する。

【背景技術】

【0002】

例えば、順送プレス加工の生産ラインは、アンコイラーによりコイルから鋼板等の帯板を繰り出して順送プレス機に供給させるが、供給しているコイルが無くなると新たなコイルの掛け替えが行われる。この掛け替え時間を短縮し生産ラインの運転効率を向上させるため、帯板の端部同士を溶接により接合させてコイルを長尺化することが行われている(特許文献1、特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−95963号公報

【0004】

【特許文献2】特開平6−23559号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、コイルを長尺化するにしても、その運搬等の取り扱い上、またアンコイラーでのコイル取り付け部のサイズ等により巻径は制限される。そこで、順送プレス加工等の生産ライン内で先行コイルと後行コイルとのコイル端部同士を突合せ溶接して接合することが考えられる。この際、溶接接合部が熱歪みにより変形して帯板が長さ方向にく字状に曲がった場合、そのまま順送プレス機に供給すると、溶接接合部が順送金型に引っ掛かって送り不良を起こしたり順送金型を破損させる等の問題を生じさせる。そのため、溶接の場合は、上記歪みを無くす後加工処理が必要となり、また、溶接装置の調節が複雑であり作業者にも溶接の知識が必要となる等のため、生産ラインの生産性を更に向上するのが困難であった。また、潤滑油等を使用するプレス現場では、火が発生する溶接装置を付設するのは好ましくない。

【0006】

本発明は、上記事情に鑑みてなされ、生産ライン内で先後のコイル端部同士を接合しても接合部を境に曲がりを生じさせることがなく簡易に且つ確実な接続が行えるコイル材接続方法及びコイル材接続装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るコイル材接続方法は、

先行コイルと後行コイルの端部同士を接続するためのコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を打抜き型により同時に打抜いて互いに引っ掛かり合う嵌合形状に形成し、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を上記打抜き型を含む金型により押圧して嵌め込む。

【0008】

これにより、先行コイルの帯材終端と後行コイルの帯材始端との接合部は、打抜き型で打抜いた夫々の嵌合形状部同士を嵌め込んで形成されるので、溶接による接合部のような段差やひずみ等が生じることもなく接合部以外の場所と変らず略平坦な状態にすることができる。また、上記接合部は、嵌合形状部同士で嵌合されるから、引っ張り方向や押し方向の力にも十分に耐える接合とすることができる。

なお、上記金型には、押さえ型や上記打抜き型を含む。

【0009】

上記嵌合形状は、凸と凹とが略台形状の凹凸形状であるのが望ましい。

これにより、例えば、嵌合形状を凸と凹とがΩ字形状の凹凸形状とする場合に比べ、接合部の幅を短くすることができ、材料ロスを抑えることができる。

【0010】

また、本発明に係るコイル材接続装置は、

先行コイルと後行コイルの端部同士を接続するためのコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を互いに引っ掛かり合う嵌合形状に同時に打抜く打抜き型と、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を嵌め込むために押圧する上記打抜き型を含む金型と、

後行コイルからの帯材の始端近傍を挟持する挟持手段と、

上記打抜き型により嵌合形状に打抜かれた後行コイルの帯材始端を持ち上げるために上記挟持手段を上昇させる昇降手段と、

上記装置本体を帯材送り方向の前後に移動自在とする移送手段とを備える。

上記構成のコイル材接続装置により、上記方法と同様の作用を得ることができる。

【発明の効果】

【0011】

以上のように、本発明に係るコイル材接続方法やコイル材接続装置によれば、溶接を使用せずに先行コイルの帯材終端と後行コイルの帯材始端とを簡易に且つ確実な接続が行え、しかも接合部に段差等を生じさせることもない。従って、上記接合部を後加工処理することなくそのまま順送プレス機等の加工機へ送り込むことができ、生産ラインの生産性を更に向上することができる。

【図面の簡単な説明】

【0012】

【図1】実施形態によるコイル材接続装置が配設された順送プレス加工の生産ラインを示す側面図である。

【図2】コイル材接続装置における金型装置の構成を示す分解斜視図である。

【図3】金型装置における上型の底面図である。

【図4】打抜きパンチによる嵌合形状の変形例を示す平面図である。

【図5】金型装置の構造を示す一部断面図であり、図3中のX−X線に沿った一部断面図である。

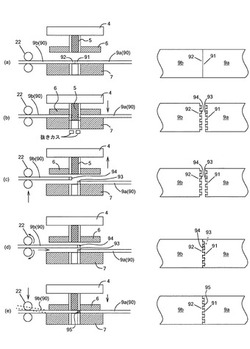

【図6】コイル材接続の過程を示す模式図である。

【発明を実施するための形態】

【0013】

図1に示すように、順送プレス加工の生産ラインは、鋼板(例えば、高張力鋼、SS41等)等のプレス材料のコイル9から帯材90を繰り出し自在に支持するアンコイラー11と、アンコイラー11から繰り出された帯材90の曲げ癖を矯正しながら搬送させるレベラー12と、順送金型14を備えた順送プレス機13とが配設されている。順送プレス機13には、帯材90を所定の送りピッチで間欠送りして順送金型14に供給させる送り機構15が付設されている。そして、本実施形態のコイル材接続装置10は、レベラー12と順送プレス機13との間に配設され、アンコイラー11において供給しているコイル(先行コイル9a)が無くなり新たなコイル(後行コイル9b)の掛け替えを行った際に、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とを接合するものである。なお、レベラー12とコイル材接続装置10との間の帯材90は、ループ状に垂れ下がった状態に配置される。これにより、この帯材90のループ状部分96が緩衝部となり、コイル材接続装置10で帯材接続を行う際に、生産時の間欠送りの送りピッチにかかわらず帯材90を適切に移送させることができる。

【0014】

コイル材接続装置10は、直動ガイド装置(移送手段)21により帯材90の送り方向に沿って前後動自在に設置された装置本体20を有し、この装置本体20に、金型装置3と、金型装置3内に帯材90が導入されるように帯材90を上下から挟持し且つ搬送可能に構成した一対の挟持ロール(挟持手段)22と、挟持ロール22を上下動させるシリンダー機構(昇降手段)23と、コイル9の帯材終端91を検知するセンサ24とを備える。

【0015】

金型装置3は、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士を接合するための装置である。この金型装置3は、図2〜図5を参照して、上下動自在の上型4と、上型4の下方に対向配置される下型7と、上型4と下型7との間に配置されて帯材90を下型7上に押し付ける押さえプレート(押さえ型)6とを備える。

【0016】

上型4には、その下面に打抜きパンチ(打抜き型)5が取り付けられている。打抜きパンチ5は、ノックピン46をノック孔53と上型4のピン孔41に圧入すると共に、締付ボルト47を上型4のボルト挿通孔42を通してボルト孔51に螺合することにより、上型4に固定される。この打抜きパンチ5は、長手側に対向する各打抜き面5A,5Bが後行コイル9bの帯材始端92と先行コイル9aの帯材終端91とを対向させた状態で夫々の端部91,92を互いに引っ掛かり合う凹凸形状に同時に打抜く形状となっている。各打抜き面5A,5Bの凹凸形状は、凸と凹とが略台形状となって長手方向に連続して形成され、且つ各打抜き面5A,5Bの互いの凸と凹とが対向するように配置されている。そして、各打抜き面5A,5Bにより打抜かれた後行コイル9bの帯材始端92の凹凸部94と先行コイル9aの帯材終端91の凹凸部93とは、互いに嵌合するサイズとなっている(図6参照)。すなわち、打抜きパンチ5における一方の打抜き面5Aの凹凸形状と他方の打抜き面5Bの凹凸形状との寸法公差として、例えば、+0.03mm〜+0.1mmとして圧入状態で嵌合するように設定されている。なお、各打抜き面5A,5Bの凹凸形状の凸と凹とをΩ字形状としてもよいし、また、図4に示す形状(キノコ形)でもよいし、さらには、T字形状、L字フック形状等のように互いに嵌合可能な種々の嵌合形状としてもよい。ただし、凹凸形状を上述の略台形状とする方が、Ω字形状等とする場合に比べ、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との接合部95の幅を短くすることができ、材料ロスを抑えることができる点で有利である。また、打抜きパンチ5の左右側部には、下方に延びた略矩形状のガイド52が一体形成されており、各ガイド52は、押さえプレート6及び下型7の各ガイド孔部62,72に挿通されて打抜きパンチ5の打抜き姿勢を安定して保持させる。

【0017】

押さえプレート6は、上型4の挿通孔43に受け止められたストリッパボルト44をボルト孔63に螺合させて取付けられ、上型4の下方に吊り下げ状態とし一定の範囲で上下移動可能に配置されている。ストリッパボルト44には、ウレタン等の弾性部材45が外装されている(図5参照)。従って、押さえプレート6は、上型4を下降させて帯材90上に当接すると、これより上型4を下降させることで弾性部材45の弾性作用が加わって帯材90を下型7との間で押し付け、挟持する。なお、この弾性部材45は、ウレタン等の樹脂に限らず、コイルバネ等のバネ部材を使用してもよい。また、押さえプレート6には、打抜きパンチ5を挿通するパンチ挿通孔部61が設けられている。このパンチ挿通孔部61は、打抜きパンチ5の外形に略沿った形状を有し、打抜きパンチ5をガイドする。また、押さえプレート6には、打抜きパンチ5に一体形成された左右のガイド52を挿通して案内する第1ガイド孔部62が上記パンチ挿通孔部61に連続して設けられている。

【0018】

下型7は、打抜きパンチ5を侵入させて帯材90の端部を打抜くための打抜きダイとなる貫通孔部71が設けられている。この貫通孔部71は、打抜きパンチ5の外形に略沿った形状を有し、下型7に貫通形成されている。下型7は、機台8上に図示しないクランプ手段により固定されている。機台8には、抜きカス排出孔81(図1参照)が設けられており、機台8の抜きカス排出孔81に下型7の貫通孔部71が連通されている。また、下型7には、上記ガイド52を挿通して案内する第2ガイド孔部72が上記貫通孔部71に連続して設けられている。

【0019】

次に、上記コイル材接続装置10によるコイルの帯材接続動作を説明する。

図6を参照して、まず、順送プレス機13にピッチ送りされている先行コイル9aの帯材終端91がセンサ24で検知されると、この帯材終端91の検知時点又は1回以上間欠送りした時点で間欠送りを停止させる。そして、直動ガイド装置21により装置本体20を前進移動又は後退移動させて、この先行コイル9aの帯材終端91を金型装置3の打抜きパンチ5が臨む型中心位置に配置させる。なお、このとき、先行コイル9aの帯材90は、順送プレス機13の送り機構15で保持されているので、装置本体20と一緒に動くことなく静止している。一方、アンコイラー11に新たに取り付けた後行コイル9bの帯材90をレベラー12を経てコイル材接続装置10の挟持ロール22にその帯材始端92の近傍を挟持させ、この後行コイル9bの帯材始端92を金型装置3の打抜きパンチ5が臨む型中心位置に配置させる。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とが対向した状態で金型装置3の打抜きパンチ5が臨む型中心位置に配置される(図6(a))。

【0020】

そして、上型4を下死点まで下降させ、打抜きパンチ5により先行コイル9aの帯材終端91と後行コイル9bの帯材始端92を同時に打抜く(図6(b))。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92は、互いに引っ掛かり合う凹凸形状に形成された凹凸部93,94となる。

【0021】

次いで、上型4を上昇させ、また、シリンダー機構23により挟持ロール22を上昇させて後行コイル9bの帯材始端92を持ち上げる(図6(c))。そして、挟持ロール22を回転させて後行コイル9bの帯材始端92を送り出し、その凹凸部94を先行コイル9aの帯材終端91の凹凸部93上に配置させる(図6(d))。

【0022】

そして、先行コイル9aの凹凸部93と後行コイル9bの凹凸部94とを上下に配置させた状態で、上型4を下降させて打抜きパンチ5により後行コイル9bの凹凸部94を押さえ付け、凹凸部93,94同士を嵌め込ませて接合部95とする(図6(e))。このとき、打抜きパンチ5は、先行コイル9a側を打ち抜いた打抜き面(5A又は5B)の凸部によって後行コイル9bの凹凸部94の凸部を押圧する。また、上型4は、下死点まで下降させず、打抜きパンチ5の下面と下型7の上面との距離が帯材90の板厚となる位置までしか下降させないようにする。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との接合が完了する。

【0023】

その後、上型4を上昇させ、シリンダー機構23により挟持ロール22を帯材90の送り位置に下降させ、また、直動ガイド装置21により装置本体20を初期位置に復帰移動させ、そして、この接合された帯材90を順送プレス機13に供給させて順送プレス加工を再開させる。

【0024】

以上のように、本実施形態によるコイル材接続装置10によれば、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との接合部95は、打抜きパンチ5で打抜いた夫々の凹凸部93,94同士を嵌め込んで形成されるので、溶接による接合部のような段差やひずみ等が生じることもなく接合部95以外の場所と変らず略平坦な状態にすることができる。また、上記接合部95は、凹凸部93,94同士で嵌合されるから、引っ張り方向や押し方向の力にも十分に耐える接合とすることができる。従って、上記接合部95を後加工処理することなくそのまま順送プレス機13へ送り込むことができ、材料切れによる生産ラインの停止時間を大幅に短縮して生産ラインの生産性を向上することができる。

【0025】

なお、上記実施形態では、後行コイル9bと先行コイル9aの互いの端部の凹凸部93,94同士を嵌め込む際に、打抜きパンチ5によって後行コイル9bの凹凸部94を押圧したが、直動ガイド装置21により装置本体20を移動させて上下に位置した凹凸部93,94を押さえプレート6の下に配置させ、押さえプレート6により押圧して上記凹凸部93,94を嵌め込むようにしてもよいし、また、この金型装置3に設けた別の押さえ型によって上記凹凸部93,94を嵌め込むようにしてもよい。

また、上記コイル材接続装置10は、順送プレスの生産ラインに限らず、他の生産ライン等に適用することができる。

【符号の説明】

【0026】

3 金型装置

4 上型

5 打抜きパンチ(打抜き型)

5A,5B 打抜き面

6 押さえプレート(押さえ型)

7 下型

9a 先行コイル

9b 後行コイル

10 コイル材接続装置

20 装置本体

21 直動ガイド装置(移送手段)

22 挟持ロール(挟持手段)

23 シリンダー機構(昇降手段)

24 センサ

52 ガイド

90 帯材

91 帯材終端

92 帯材始端

93,94 凹凸部

95 接合部

【技術分野】

【0001】

本発明は、プレス加工等に使用する厚板等の帯材を巻回したコイルに対して先行コイルの帯材終端と後行コイルの帯材始端とを接続するコイル材接続方法及びコイル材接続装置に関する。

【背景技術】

【0002】

例えば、順送プレス加工の生産ラインは、アンコイラーによりコイルから鋼板等の帯板を繰り出して順送プレス機に供給させるが、供給しているコイルが無くなると新たなコイルの掛け替えが行われる。この掛け替え時間を短縮し生産ラインの運転効率を向上させるため、帯板の端部同士を溶接により接合させてコイルを長尺化することが行われている(特許文献1、特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−95963号公報

【0004】

【特許文献2】特開平6−23559号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、コイルを長尺化するにしても、その運搬等の取り扱い上、またアンコイラーでのコイル取り付け部のサイズ等により巻径は制限される。そこで、順送プレス加工等の生産ライン内で先行コイルと後行コイルとのコイル端部同士を突合せ溶接して接合することが考えられる。この際、溶接接合部が熱歪みにより変形して帯板が長さ方向にく字状に曲がった場合、そのまま順送プレス機に供給すると、溶接接合部が順送金型に引っ掛かって送り不良を起こしたり順送金型を破損させる等の問題を生じさせる。そのため、溶接の場合は、上記歪みを無くす後加工処理が必要となり、また、溶接装置の調節が複雑であり作業者にも溶接の知識が必要となる等のため、生産ラインの生産性を更に向上するのが困難であった。また、潤滑油等を使用するプレス現場では、火が発生する溶接装置を付設するのは好ましくない。

【0006】

本発明は、上記事情に鑑みてなされ、生産ライン内で先後のコイル端部同士を接合しても接合部を境に曲がりを生じさせることがなく簡易に且つ確実な接続が行えるコイル材接続方法及びコイル材接続装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るコイル材接続方法は、

先行コイルと後行コイルの端部同士を接続するためのコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を打抜き型により同時に打抜いて互いに引っ掛かり合う嵌合形状に形成し、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を上記打抜き型を含む金型により押圧して嵌め込む。

【0008】

これにより、先行コイルの帯材終端と後行コイルの帯材始端との接合部は、打抜き型で打抜いた夫々の嵌合形状部同士を嵌め込んで形成されるので、溶接による接合部のような段差やひずみ等が生じることもなく接合部以外の場所と変らず略平坦な状態にすることができる。また、上記接合部は、嵌合形状部同士で嵌合されるから、引っ張り方向や押し方向の力にも十分に耐える接合とすることができる。

なお、上記金型には、押さえ型や上記打抜き型を含む。

【0009】

上記嵌合形状は、凸と凹とが略台形状の凹凸形状であるのが望ましい。

これにより、例えば、嵌合形状を凸と凹とがΩ字形状の凹凸形状とする場合に比べ、接合部の幅を短くすることができ、材料ロスを抑えることができる。

【0010】

また、本発明に係るコイル材接続装置は、

先行コイルと後行コイルの端部同士を接続するためのコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を互いに引っ掛かり合う嵌合形状に同時に打抜く打抜き型と、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を嵌め込むために押圧する上記打抜き型を含む金型と、

後行コイルからの帯材の始端近傍を挟持する挟持手段と、

上記打抜き型により嵌合形状に打抜かれた後行コイルの帯材始端を持ち上げるために上記挟持手段を上昇させる昇降手段と、

上記装置本体を帯材送り方向の前後に移動自在とする移送手段とを備える。

上記構成のコイル材接続装置により、上記方法と同様の作用を得ることができる。

【発明の効果】

【0011】

以上のように、本発明に係るコイル材接続方法やコイル材接続装置によれば、溶接を使用せずに先行コイルの帯材終端と後行コイルの帯材始端とを簡易に且つ確実な接続が行え、しかも接合部に段差等を生じさせることもない。従って、上記接合部を後加工処理することなくそのまま順送プレス機等の加工機へ送り込むことができ、生産ラインの生産性を更に向上することができる。

【図面の簡単な説明】

【0012】

【図1】実施形態によるコイル材接続装置が配設された順送プレス加工の生産ラインを示す側面図である。

【図2】コイル材接続装置における金型装置の構成を示す分解斜視図である。

【図3】金型装置における上型の底面図である。

【図4】打抜きパンチによる嵌合形状の変形例を示す平面図である。

【図5】金型装置の構造を示す一部断面図であり、図3中のX−X線に沿った一部断面図である。

【図6】コイル材接続の過程を示す模式図である。

【発明を実施するための形態】

【0013】

図1に示すように、順送プレス加工の生産ラインは、鋼板(例えば、高張力鋼、SS41等)等のプレス材料のコイル9から帯材90を繰り出し自在に支持するアンコイラー11と、アンコイラー11から繰り出された帯材90の曲げ癖を矯正しながら搬送させるレベラー12と、順送金型14を備えた順送プレス機13とが配設されている。順送プレス機13には、帯材90を所定の送りピッチで間欠送りして順送金型14に供給させる送り機構15が付設されている。そして、本実施形態のコイル材接続装置10は、レベラー12と順送プレス機13との間に配設され、アンコイラー11において供給しているコイル(先行コイル9a)が無くなり新たなコイル(後行コイル9b)の掛け替えを行った際に、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とを接合するものである。なお、レベラー12とコイル材接続装置10との間の帯材90は、ループ状に垂れ下がった状態に配置される。これにより、この帯材90のループ状部分96が緩衝部となり、コイル材接続装置10で帯材接続を行う際に、生産時の間欠送りの送りピッチにかかわらず帯材90を適切に移送させることができる。

【0014】

コイル材接続装置10は、直動ガイド装置(移送手段)21により帯材90の送り方向に沿って前後動自在に設置された装置本体20を有し、この装置本体20に、金型装置3と、金型装置3内に帯材90が導入されるように帯材90を上下から挟持し且つ搬送可能に構成した一対の挟持ロール(挟持手段)22と、挟持ロール22を上下動させるシリンダー機構(昇降手段)23と、コイル9の帯材終端91を検知するセンサ24とを備える。

【0015】

金型装置3は、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士を接合するための装置である。この金型装置3は、図2〜図5を参照して、上下動自在の上型4と、上型4の下方に対向配置される下型7と、上型4と下型7との間に配置されて帯材90を下型7上に押し付ける押さえプレート(押さえ型)6とを備える。

【0016】

上型4には、その下面に打抜きパンチ(打抜き型)5が取り付けられている。打抜きパンチ5は、ノックピン46をノック孔53と上型4のピン孔41に圧入すると共に、締付ボルト47を上型4のボルト挿通孔42を通してボルト孔51に螺合することにより、上型4に固定される。この打抜きパンチ5は、長手側に対向する各打抜き面5A,5Bが後行コイル9bの帯材始端92と先行コイル9aの帯材終端91とを対向させた状態で夫々の端部91,92を互いに引っ掛かり合う凹凸形状に同時に打抜く形状となっている。各打抜き面5A,5Bの凹凸形状は、凸と凹とが略台形状となって長手方向に連続して形成され、且つ各打抜き面5A,5Bの互いの凸と凹とが対向するように配置されている。そして、各打抜き面5A,5Bにより打抜かれた後行コイル9bの帯材始端92の凹凸部94と先行コイル9aの帯材終端91の凹凸部93とは、互いに嵌合するサイズとなっている(図6参照)。すなわち、打抜きパンチ5における一方の打抜き面5Aの凹凸形状と他方の打抜き面5Bの凹凸形状との寸法公差として、例えば、+0.03mm〜+0.1mmとして圧入状態で嵌合するように設定されている。なお、各打抜き面5A,5Bの凹凸形状の凸と凹とをΩ字形状としてもよいし、また、図4に示す形状(キノコ形)でもよいし、さらには、T字形状、L字フック形状等のように互いに嵌合可能な種々の嵌合形状としてもよい。ただし、凹凸形状を上述の略台形状とする方が、Ω字形状等とする場合に比べ、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との接合部95の幅を短くすることができ、材料ロスを抑えることができる点で有利である。また、打抜きパンチ5の左右側部には、下方に延びた略矩形状のガイド52が一体形成されており、各ガイド52は、押さえプレート6及び下型7の各ガイド孔部62,72に挿通されて打抜きパンチ5の打抜き姿勢を安定して保持させる。

【0017】

押さえプレート6は、上型4の挿通孔43に受け止められたストリッパボルト44をボルト孔63に螺合させて取付けられ、上型4の下方に吊り下げ状態とし一定の範囲で上下移動可能に配置されている。ストリッパボルト44には、ウレタン等の弾性部材45が外装されている(図5参照)。従って、押さえプレート6は、上型4を下降させて帯材90上に当接すると、これより上型4を下降させることで弾性部材45の弾性作用が加わって帯材90を下型7との間で押し付け、挟持する。なお、この弾性部材45は、ウレタン等の樹脂に限らず、コイルバネ等のバネ部材を使用してもよい。また、押さえプレート6には、打抜きパンチ5を挿通するパンチ挿通孔部61が設けられている。このパンチ挿通孔部61は、打抜きパンチ5の外形に略沿った形状を有し、打抜きパンチ5をガイドする。また、押さえプレート6には、打抜きパンチ5に一体形成された左右のガイド52を挿通して案内する第1ガイド孔部62が上記パンチ挿通孔部61に連続して設けられている。

【0018】

下型7は、打抜きパンチ5を侵入させて帯材90の端部を打抜くための打抜きダイとなる貫通孔部71が設けられている。この貫通孔部71は、打抜きパンチ5の外形に略沿った形状を有し、下型7に貫通形成されている。下型7は、機台8上に図示しないクランプ手段により固定されている。機台8には、抜きカス排出孔81(図1参照)が設けられており、機台8の抜きカス排出孔81に下型7の貫通孔部71が連通されている。また、下型7には、上記ガイド52を挿通して案内する第2ガイド孔部72が上記貫通孔部71に連続して設けられている。

【0019】

次に、上記コイル材接続装置10によるコイルの帯材接続動作を説明する。

図6を参照して、まず、順送プレス機13にピッチ送りされている先行コイル9aの帯材終端91がセンサ24で検知されると、この帯材終端91の検知時点又は1回以上間欠送りした時点で間欠送りを停止させる。そして、直動ガイド装置21により装置本体20を前進移動又は後退移動させて、この先行コイル9aの帯材終端91を金型装置3の打抜きパンチ5が臨む型中心位置に配置させる。なお、このとき、先行コイル9aの帯材90は、順送プレス機13の送り機構15で保持されているので、装置本体20と一緒に動くことなく静止している。一方、アンコイラー11に新たに取り付けた後行コイル9bの帯材90をレベラー12を経てコイル材接続装置10の挟持ロール22にその帯材始端92の近傍を挟持させ、この後行コイル9bの帯材始端92を金型装置3の打抜きパンチ5が臨む型中心位置に配置させる。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とが対向した状態で金型装置3の打抜きパンチ5が臨む型中心位置に配置される(図6(a))。

【0020】

そして、上型4を下死点まで下降させ、打抜きパンチ5により先行コイル9aの帯材終端91と後行コイル9bの帯材始端92を同時に打抜く(図6(b))。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92は、互いに引っ掛かり合う凹凸形状に形成された凹凸部93,94となる。

【0021】

次いで、上型4を上昇させ、また、シリンダー機構23により挟持ロール22を上昇させて後行コイル9bの帯材始端92を持ち上げる(図6(c))。そして、挟持ロール22を回転させて後行コイル9bの帯材始端92を送り出し、その凹凸部94を先行コイル9aの帯材終端91の凹凸部93上に配置させる(図6(d))。

【0022】

そして、先行コイル9aの凹凸部93と後行コイル9bの凹凸部94とを上下に配置させた状態で、上型4を下降させて打抜きパンチ5により後行コイル9bの凹凸部94を押さえ付け、凹凸部93,94同士を嵌め込ませて接合部95とする(図6(e))。このとき、打抜きパンチ5は、先行コイル9a側を打ち抜いた打抜き面(5A又は5B)の凸部によって後行コイル9bの凹凸部94の凸部を押圧する。また、上型4は、下死点まで下降させず、打抜きパンチ5の下面と下型7の上面との距離が帯材90の板厚となる位置までしか下降させないようにする。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との接合が完了する。

【0023】

その後、上型4を上昇させ、シリンダー機構23により挟持ロール22を帯材90の送り位置に下降させ、また、直動ガイド装置21により装置本体20を初期位置に復帰移動させ、そして、この接合された帯材90を順送プレス機13に供給させて順送プレス加工を再開させる。

【0024】

以上のように、本実施形態によるコイル材接続装置10によれば、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との接合部95は、打抜きパンチ5で打抜いた夫々の凹凸部93,94同士を嵌め込んで形成されるので、溶接による接合部のような段差やひずみ等が生じることもなく接合部95以外の場所と変らず略平坦な状態にすることができる。また、上記接合部95は、凹凸部93,94同士で嵌合されるから、引っ張り方向や押し方向の力にも十分に耐える接合とすることができる。従って、上記接合部95を後加工処理することなくそのまま順送プレス機13へ送り込むことができ、材料切れによる生産ラインの停止時間を大幅に短縮して生産ラインの生産性を向上することができる。

【0025】

なお、上記実施形態では、後行コイル9bと先行コイル9aの互いの端部の凹凸部93,94同士を嵌め込む際に、打抜きパンチ5によって後行コイル9bの凹凸部94を押圧したが、直動ガイド装置21により装置本体20を移動させて上下に位置した凹凸部93,94を押さえプレート6の下に配置させ、押さえプレート6により押圧して上記凹凸部93,94を嵌め込むようにしてもよいし、また、この金型装置3に設けた別の押さえ型によって上記凹凸部93,94を嵌め込むようにしてもよい。

また、上記コイル材接続装置10は、順送プレスの生産ラインに限らず、他の生産ライン等に適用することができる。

【符号の説明】

【0026】

3 金型装置

4 上型

5 打抜きパンチ(打抜き型)

5A,5B 打抜き面

6 押さえプレート(押さえ型)

7 下型

9a 先行コイル

9b 後行コイル

10 コイル材接続装置

20 装置本体

21 直動ガイド装置(移送手段)

22 挟持ロール(挟持手段)

23 シリンダー機構(昇降手段)

24 センサ

52 ガイド

90 帯材

91 帯材終端

92 帯材始端

93,94 凹凸部

95 接合部

【特許請求の範囲】

【請求項1】

先行コイルと後行コイルの端部同士を接続するためのコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を打抜き型により同時に打抜いて互いに引っ掛かり合う嵌合形状に形成し、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を上記打抜き型を含む金型により押圧して嵌め込むコイル材接続方法。

【請求項2】

請求項1に記載のコイル材接続方法において、

上記嵌合形状は、凸と凹とが略台形状の凹凸形状であるコイル材接続方法。

【請求項3】

先行コイルと後行コイルの端部同士を接続するためのコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を互いに引っ掛かり合う嵌合形状に同時に打抜く打抜き型と、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を嵌め込むために押圧する上記打抜き型を含む金型と、

後行コイルからの帯材の始端近傍を挟持する挟持手段と、

上記打抜き型により嵌合形状に打抜かれた後行コイルの帯材始端を持ち上げるために上記挟持手段を上昇させる昇降手段と、

上記装置本体を帯材送り方向の前後に移動自在とする移送手段とを備えるコイル材接続装置。

【請求項1】

先行コイルと後行コイルの端部同士を接続するためのコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を打抜き型により同時に打抜いて互いに引っ掛かり合う嵌合形状に形成し、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を上記打抜き型を含む金型により押圧して嵌め込むコイル材接続方法。

【請求項2】

請求項1に記載のコイル材接続方法において、

上記嵌合形状は、凸と凹とが略台形状の凹凸形状であるコイル材接続方法。

【請求項3】

先行コイルと後行コイルの端部同士を接続するためのコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端とを対向させた状態で夫々の端部を互いに引っ掛かり合う嵌合形状に同時に打抜く打抜き型と、

嵌合形状に打抜かれた先行コイルの帯材終端と後行コイルの帯材始端との夫々の嵌合形状部を上下に配置させた状態でこれら嵌合形状部同士を嵌め込むために押圧する上記打抜き型を含む金型と、

後行コイルからの帯材の始端近傍を挟持する挟持手段と、

上記打抜き型により嵌合形状に打抜かれた後行コイルの帯材始端を持ち上げるために上記挟持手段を上昇させる昇降手段と、

上記装置本体を帯材送り方向の前後に移動自在とする移送手段とを備えるコイル材接続装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−61510(P2012−61510A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209134(P2010−209134)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000100838)アイセル株式会社 (62)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000100838)アイセル株式会社 (62)

[ Back to top ]