コンクリート構造物用腐食環境検知センサ

【課題】

コンクリート躯体の強度、耐久性、耐力に悪影響を及ぼすことがなく、長期間に亘って、検知感度及び位置の精度の高い鉄筋腐食環境検知センサを実現し、鉄筋コンクリート内部の鉄筋に近接した位置に、簡単に取り付け、鉄筋近傍に浸食する腐食因子が鉄筋に到達する前に捉えることのできる腐食環境検知センサの実現することを課題とする。

【解決手段】

鉄筋コンクリート構造物中の鉄筋の腐食環境を検出するセンサであって、支柱部の軸方向の異なる位置に、検出部を含む複数のセンサ部を、支柱部の軸を中心に配置したことを特徴とする腐食センサ、を提供する。

コンクリート躯体の強度、耐久性、耐力に悪影響を及ぼすことがなく、長期間に亘って、検知感度及び位置の精度の高い鉄筋腐食環境検知センサを実現し、鉄筋コンクリート内部の鉄筋に近接した位置に、簡単に取り付け、鉄筋近傍に浸食する腐食因子が鉄筋に到達する前に捉えることのできる腐食環境検知センサの実現することを課題とする。

【解決手段】

鉄筋コンクリート構造物中の鉄筋の腐食環境を検出するセンサであって、支柱部の軸方向の異なる位置に、検出部を含む複数のセンサ部を、支柱部の軸を中心に配置したことを特徴とする腐食センサ、を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物中の鉄筋等の腐食環境を検出する腐食センサに関する。

【背景技術】

【0002】

鉄筋コンクリート構造物やプレストレストコンクリート構造物には、鉄筋、鋼製シース管、PC鋼材等の種々の鋼材が埋設されている。これらの鋼材が腐食すると、コンクリートのひび割れ、剥落、鉄筋あるいはPC鋼材の耐荷性能の低下により、構造物の美観、耐久性、安全性において問題が生じる。

【0003】

また、鋼橋や水道管、ケーソンなどの鋼構造物においても、耐久性や安全性において様々な問題が生じる。そこで、鋼材の腐食状況を検知したり予測したりする方法が種々検討されている。

【0004】

従来から、コンクリート構造物を診断するセンサが知られている。例えば、特許文献1には、検知対象物の使用環境下で検知対象物の金属より腐食し易い金属またはアルカリ溶解性金属からなるベース材、およびベース材の少なくとも一部を被覆して形成され、検知対象物の使用環境下で腐食する金属からなる被膜により形成される検知部と、検知部を保持するための基材と、腐食因子の浸透を妨げない被覆部から構成された腐食センサが開示されている。

【0005】

また、特許文献2には、コンクリート構造物中に埋設される鋼材の腐食進行状況を診断するのに用いる腐食センサが開示されている。この腐食センサは、腐食検出部で、測定対象物または測定対象物の近傍に敷設される検出用部材を有し、金属製の検出用部材の腐食を、検出用部材の電気的特性を測定することにより検出する。そして、腐食の検出結果を読取装置に対して無線送信する。この構成により、電気的特性の変化から検出用部材の腐食を検出することができ、鉄筋、PC鋼線、鋼製シース管等の鋼材の腐食が生じているかどうかを予想することを可能としている。これらは、複数の検出部を備えるものであっても、検出部全体としての電気的特性を測定して、腐食状況を判定するもので、腐食環境の検知位置による違いに関する情報が少なかった。

特許文献1には、はしご状、階段状に複数の検知部を設置し、腐食時期を概略推定可能なセンサが開示されている。しかし、はしご状ならば界面へのブリーディング水の浸透への影響が懸念され、階段状ならば、コンクリート打設時の充填不良への影響が懸念された。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−163324号公報

【特許文献2】特開2006−337169号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

比較的長期間に亘る腐食状況の把握が必要なとき、構造物内の腐食環境の進行状況を把握することが特に有用である。しかし、複数のセンサを設置して腐食因子による劣化の進展を把握する場合は、設置時にセンサが重なり合うと腐食因子の浸透が阻害され、腐食の進展が正確に把握できない。あわせて、センサの設置作業が煩雑になり、複数のセンサ周辺にコンクリートを充填することが難しくなるため、豆板状の表面凹凸や透かしの欠陥であるジャンカが生じやすい。その結果、構造物自体に耐力低下を招くおそれがある。また、複数のセンサを一体化した場合、大型化してしまい、設置対象の構造物の設計耐力とセンサ部の耐力に差異が生じ設計上の耐力を満たさないおそれがある。特にジャンカが生じるとコンクリートが緻密ではなくなり、十分な強度が発現せず、また、空気や水分等の侵入もあり、鉄筋の防錆力が低下しやすいという難点があった。

【0008】

本発明は、このような事情に鑑みてなされたものであり複数のセンサの設置を容易とし、長期間に亘るコンクリート内の特定位置の腐食進行を把握でき、センサ付近のジャンカの発生を回避し、鉄筋コンクリート構造物中の鉄筋の腐食環境を正確に検出することを可能とする腐食センサを提供する。又、コンクリートのブリーディング水等の影響による腐食の進展を回避し、センサ設置による構造物への影響を排しながら、複数のセンサの設置作業の時間短縮を図ることが可能となる腐食センサを提供する。

【0009】

即ち、コンクリート躯体の強度、耐久性、耐力に悪影響を及ぼすことがなく、長期間に亘って、検知感度と検知位置精度の高い鉄筋腐食環境検知センサを実現し、鉄筋コンクリート内部の鉄筋に近接した位置に、簡単に取り付けることができ、鉄筋近傍に浸食する腐食因子が鉄筋に到達する前に捉えることのできる腐食環境検知センサを実現することを課題とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明の腐食センサは、(1)支柱部の軸方向の異なる位置に、検出部を含む複数のセンサ部を、支柱部の軸を中心にして配置したことを特徴とする。本センサは、鉄筋コンクリート構造物中の鉄筋の腐食環境を長期に亘って検出するセンサであり、鉄筋を腐食させる因子(以下、腐食因子)のコンクリートへの浸透を検知する検出部と、前記検出部を被覆する腐食因子の浸透を妨げないセンサ被覆部(以下、被覆部)、及び、埋設対象である構造物の耐力を低下させない強度をもつセンサ外装(以下、外装部)とを備えても良い。外装部と被覆部を併せて外装被覆部というが、両者を一体に製造して、構成しても良い。

【0011】

さらに、支柱部の軸を中心に、任意にセンサ部を配置できるので、センサ部の複数のセンサ部が重なり合い、相互に腐食因子の浸透を妨げることがない。複数のセンサ部は、浸透因子の到達を均等な腐食環境で検出することが可能である。本センサは、放射状の構造となっており従来の階段状の形状と比べて設置体積を小さくすることが可能となる。その為、かぶり内においてのセンサ部の占有体積が小さくなり、コンクリートの充填を阻害することなく、豆板状の表面凹凸や透かしの欠陥であるジャンカが生じにくくなるために、構造体の耐力の低下を防ぐことができる。

【0012】

こうして、本腐食センサは、支柱部の軸方向を、コンクリートの腐食因子の浸透方向に対して配置したとき、腐食因子の浸透を複数のセンサ部で検出することができる。各センサ部で腐食因子を検出する時期の差異から、腐食因子の浸透速度を計測でき、鉄筋等の鋼材に腐食因子が到達する時期を予め推定することができる。

【0013】

(2)本発明の腐食センサは、支柱部の軸方向に、センサ部の配置位置を任意に設定することを特徴とする。支柱部軸方向にスライド機構等を設ける事で、センサ部は軸方向への移動が可能となり、センサ部位置を可変とすることができる。腐食因子の浸透する表面から鉄筋等の鋼材までの距離(かぶり)は、構造物によって差異があるため、複数のセンサ部をひとつのセンサとして、任意に設定できることにより、構造物の大小を問わず、様々な部材及び様々な構造体に対応した腐食環境の計測に好都合となる。また、センサ部の配置位置を任意に変更でき、センサ部間に十分な間隔を設けることができるため、コンクリートの充填を妨げることがない。その為コンクリートの分離によるジャンカを防止できる。

【0014】

(3)支柱部の長さ方向である軸を回転軸として、回転可能に設置されることを特徴とする。本発明のセンサは、支柱部を回転させて、センサ全体が、表面からの測定距離を変動させずに、回転するため、打設時の測定位置の再調整が不要である。また、センサ部も、摺動回転可能に鉄筋に保持されているので、打ち込まれたコンクリートを回転しながら受け流す。この効果は、センサ部が回転対称配置でなくとも有効である。こうして、さらにコンクリートの充填を阻害せず、充填不良によるジャンカを防止することできる。

【0015】

(4)また、本発明の腐食センサにおいて、前記センサ部は、腐食検出データを無線信号で出力することを特徴としている。

【0016】

このように、前記検出部は、RFIDタグに接続し、前記データを無線信号で出力するので、ケーブルをコンクリートから引き出す必要がなくなり、ケーブルとコンクリートとの隙間から腐食因子が浸入することを回避することが可能となる。

【発明の効果】

【0017】

本発明によれば、設置が容易で、センサ付近のジャンカの発生を回避し、長期間に亘る鉄筋コンクリート構造物中の鉄筋腐食の進行を、その検知位置を含めて把握でき、コンクリートのブリーディング水等の影響と、センサ設置自体の影響を排しながら、作業工程の大幅な短縮化を図ることができる腐食センサを実現した。

【図面の簡単な説明】

【0018】

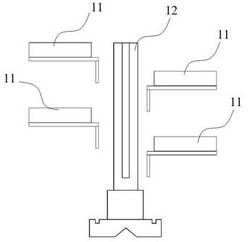

【図1】本発明のセンサの実施例の主要部の分解図である。

【図2】本発明のセンサの実施例の主要部の組立図である。

【図3】本発明の実施例のセンサの支持部とセンサ部を支持部の軸方向及び側面から投影した図である。

【図4】本センサを鉄筋に取り付け方法、支持部の摺動回転構造を示す図である。

【図5】コンクリート打設時の本センサの動作の模式図である。

【図6】センサ部の構造の模式図である。

【図7】本センサの計測イメージを示す図である。

【図8】促進養生の1サイクルのパターンを示す図である。

【図9】コンクリートの塩化物イオン分布測定図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しながら説明する。図1は、本実施形態のセンサ10の主要部の分解図である。主要部は、センサ部11と支持部12である。センサ部は、検出部を収納する矩形状の外装部と取付け部(取り付け治具)を含む。取付け部は、必ず必要なものでなく、外装部と直接接着したり、ボルトなどにより取り付けてもよい。

【0020】

図2は、図1に示したセンサの主要部分の組立図である。支持部12の軸方向に所定間隔で、4枚のセンサ部を回転対称に組み立てた。

支持部は、金属製、プラスチック製、コンクリート製、モルタル製等であるが、打設時の堅牢性を考慮し、構造物の品質と耐久性に影響を与えない材質を選定した。

本実施例の支持部12は、四角柱であり、側面には、溝が形成され、4枚のセンサ部が、取付け部を介して、この溝にスライドしながら任意の位置にボルトで配置される。本実施例の支持部12は、四角柱であるが、更なる多角柱、あるいは円柱でもよい。また、本実施例では溝による可動機構(スライド)であるが、全ねじによるスライド、もしくは固定穴、溶接、接着による固定を行ってもよい。センサ部の数は、2枚以上10枚以下が好ましく、3枚から7枚であることがより好ましい。1枚だと浸透速度の把握が難しく、11枚以上だとセンサ部の重なりによってコンクリートの打ちこみに支障が生ずる虞がある。

【0021】

図3は、組み立てたセンサの支持部とセンサ部を支持部の軸方向および支持部側面より投影した図である。4枚のセンサ部は、支持部の軸の廻りに、その検出部の全体が見通せ、腐食因子の浸透を互いに干渉しない構造とした。

検出部を含む複数のセンサ部を、支持部12を取り囲む形態で支持部の軸方向の異なる位置に、支持部の軸を中心にして回転対称に配置した。2枚以上のセンサ部を、支持部を軸として、軸方向から投影して、回転対称に配置することが好ましい。また、3枚のときも120度開きで回転対称とできるが、例えば支持部が四角柱である場合には、90度ずつずらして配置すればよい。

支持部に対してセンサ部を配置する際に、センサ部の軸方向の間隔(図3中B)は、測定を行いたい間隔に調整を行えばよく、とくに問わない。ただし、センサ設置間隔(図3中B)が打ち込むコンクリートの粗骨材の最大寸法より狭い場合、あるいは、センサ部と支柱部の間隔(図3中A)がそれより狭い場合には、当該間隔を、それより大きくすることで、その部分にコンクリートの構成する材料が均等に行きわたり、均質に充填されるために構造的な弱点となることを防ぐことが可能となる。

【0022】

図4は、本センサを鉄筋に取り付ける方法を示す図である。支持部側面図に示す通り、支持部12を、鉄筋接続部13を介して、鉄筋20が鉄筋30と直交する交差部にはめ込むように設置し、これを鉄筋30に対して、留め具40を使用して固定することもできる。更に、本センサの支持部12と鉄筋接続部13の摺動回転機構を、拡大断面図で表した。支持部12は、鉄筋接続部13の外周を包み込む形態で、鉄筋接続部13の廻りに、摺動回転可能に保持される。支持部の摺動面は、支持部のくり抜かれた円筒の内面であり、鉄筋接続部では、円柱を組み合わせた形状の外表面が摺動面となる。支持部12が抜け落ちないように、接続の深部は、その摺動半径を接続の入口部より大きく設定した。摺動回転機構は、鉄筋接続部13側に備わっていてもよい。

【0023】

図5は、上部から、生コンクリートを打ち込んだときの、本センサの動作を模式的に示した。左側の破線で囲まれた部分は、打ち込んだ後のコンクリート表面の一部を表している。図の右側が鉄筋側である。センサ部は、上方向からのコンクリートの打ち込みに対して、センサ部の厚さ方向が垂直となり、センサ部の平面方向が平行となるので、コンクリートの打ち込みに対する抵抗力が小さい。また、本センサは、摺動回転可能に鉄筋に保持されているので、打ち込まれるコンクリートを回転しながら受け流すこととなる。従って、コンクリートの分離が起こりにくく、本センサ周辺にコンクリートが十分に充填されジャンカを防止できる。

【0024】

ここで、センサ部について、補足説明をおこなう。

【0025】

センサ部は、検出部を外装部内の凹部に装着し、モルタルで被覆する構成と必要に応じて取付け部から構成される(図6参照)。検出部は、例えば、鉄箔を用いて、長方形や正方形、円形、梯子状、階段状など、任意の形状とすることができる。図3のセンサ部内における矩形状部分が、検出部である。検出部は、外装部の凹部にセットし、その表面を被覆部で、コートする。被覆部は、外装部の凹部全体を被覆しても良い。被覆は、その一部にとどまってもよい。また、検出部とRFIDやIC基盤等の部品を検出部と同様に外装部へ収容できる。取付け部を使用する場合には、外装部とは、クリップ、接着、フック、ボルトにより固定することができる。センサ部から支持部に、リード線を引きだしても良い。

【0026】

[外装部について]

外装部は、設置に不具合が無ければ任意の形状として良いが、その一部に円孤、又は楕円孤の輪郭を有する平板状することで、ブリーディング水による腐食現象がセンサ周辺において局所的に発生しないようにすることができる。外装部2は、モルタルを用いた。設置対象の構造物と同程度の強度か、それ以上の強度を有する材料であればよい。前記形状となる型枠を使用して外装部を作製する。この際、検出部の位置精度は、型枠で決定される。検出部1は、モルタルを流し込む前にあらかじめ外装部2の所定位置に設置されることとなる。検出部1を外装部2に設置後、まだ固まらない所定空気量のフレッシュなモルタルを前記外装部に流し込んで、被覆部とし、硬化させて作製する。

【0027】

[被覆部について]

被覆部の寸法は、検出部の寸法と比較して、小さすぎても大きすぎても好ましくない。検出部を被覆する被覆部の寸法は、例えば、50mm〜60mm、厚さは5mm以下である。被覆部厚は、小さいほうが検知感度の向上に繋がる等の理由で、2mm〜5mm程度とするのが好ましい。このとき、外装部の凹部の水平面を越えて、被覆部を盛り上げても良い。被覆部を、モルタルとするときは、空気量が10〜40%とすることが好ましい。空気量10%未満の配合では、十分な検知感度を確保できない場合があり、空気量が40%を越えると、被覆モルタルで検出部を保護する強度が不十分となる。センサ自身の耐力に影響しない程度の小さな体積占有率で、肉厚平板形状の外装部2の表層に凹部3を設け、凹部3に検出部1を装着し、これをコートし、埋め込む。被覆部4を環境因子の浸透する方向に向けて支持部12に配置する。

【0028】

被覆部のモルタル配合は、特に問わず、一般的な材料と一般的な方法により製造すればよい。セメントは、普通ポルトランドセメント以外に、他のポルトランドセメント、高炉セメントやフライアッシュセメントなどの混合セメントが適用できる。空気量をより多くしたい場合には、主成分が陰イオン界面活性剤である起泡剤を用いればよい。

【0029】

一例として、表1に被覆部を気泡モルタルとした場合の配合を示した。

【0030】

【表1】

【0031】

腐食センサは、センサ部と通信部を一体化する場合は、RFIDチップを含む通信回路部を外装部2に埋設する。また、センサ部と通信部を一体化しない場合は、通信部であるRFIDタグ部を別に鉄筋に固定し、ケーブルで接続する。いずれの方法においても構造物表面にはケーブルが露出しないため、ケーブル劣化の懸念等、長期耐久性において極めて有効な手段である。また、計測方法も構造物表面から電波もしくは電磁波で計測することが可能で効率的な手法である。

【0032】

[腐食環境の測定]

図7のように、本願発明の前記センサと鉄筋を装着したW/C55%のコンクリートにおいて、本願センサのセンサ部Aを、表面から25mm、センサ部Bを表面から40mmにセットし、試験を実施した(各4検体)。試験条件は、10%塩化ナトリウム水溶液を用いて、水中浸漬・乾燥による促進養生を用いて検討を行った。図8に、促進養生の1サイクルのパターンを示した。

その結果、かぶり位置25mmでは平均7サイクル、40mmでは平均12サイクルで設置したセンサ部が反応し、腐食因子が阻害されることはなかった。

【0033】

このセンサ部が反応したときのコンクリートの塩化物イオン分布を図9に示す。かぶり位置25mmおよび40mmの塩化物イオン量は約1.2〜2kg/m3であり、本センサは、一般的に鉄筋の腐食限界塩分量とされる1.2kg/m3以上となって反応することを確認できた。

【0034】

塩化物イオンの浸透予測は、一般にフィックの第2法則に基づいた拡散方程式を用いて行われている。

【0035】

【数1】

【0036】

ここに、C(x,t):深さx(cm),時刻t(年)における塩化物イオン濃度(kg/m3)

C0:表面における塩化物イオン濃度

Dap:塩化物イオンの見掛けの拡散係数 erf:誤差関数

上記式を用いて浸透予測をする場合、C0やDapの定数は、浸透予測を行うコンクリート構造物と同様のコンクリートを使用し、促進試験を行い、コンクリート標準示方書に記載されている数値や式を使用して求めることができる。コンクリート標準示方書に基づき、本センサによって得られた情報(かぶり位置、反応時期、塩化物イオン濃度1.2kg/m3)を用いて浸透予測を行うことにより、浸透予測の精度が格段に向上した。

【0037】

以上説明したように、本実施形態に係る腐食センサによれば、設置が容易で、センサ付近のジャンカの発生を回避して、鉄筋コンクリート構造物中の鉄筋の長期間に亘る腐食進行を、検知位置を含めて把握でき、コンクリートのブリーディング水等の影響による腐食の進展を回避して、センサ設置自体の影響を排しながら、作業工程の大幅な短縮化を図ることができた。

【符号の説明】

【0038】

1:検出部

2:外装部

3:凹部

4:被覆部

10:腐食センサ

11:センサ部(センサ部A乃至D)

12:支持部

13:鉄筋接続部

20:配力鉄筋

30:主鉄筋

40:留め具

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物中の鉄筋等の腐食環境を検出する腐食センサに関する。

【背景技術】

【0002】

鉄筋コンクリート構造物やプレストレストコンクリート構造物には、鉄筋、鋼製シース管、PC鋼材等の種々の鋼材が埋設されている。これらの鋼材が腐食すると、コンクリートのひび割れ、剥落、鉄筋あるいはPC鋼材の耐荷性能の低下により、構造物の美観、耐久性、安全性において問題が生じる。

【0003】

また、鋼橋や水道管、ケーソンなどの鋼構造物においても、耐久性や安全性において様々な問題が生じる。そこで、鋼材の腐食状況を検知したり予測したりする方法が種々検討されている。

【0004】

従来から、コンクリート構造物を診断するセンサが知られている。例えば、特許文献1には、検知対象物の使用環境下で検知対象物の金属より腐食し易い金属またはアルカリ溶解性金属からなるベース材、およびベース材の少なくとも一部を被覆して形成され、検知対象物の使用環境下で腐食する金属からなる被膜により形成される検知部と、検知部を保持するための基材と、腐食因子の浸透を妨げない被覆部から構成された腐食センサが開示されている。

【0005】

また、特許文献2には、コンクリート構造物中に埋設される鋼材の腐食進行状況を診断するのに用いる腐食センサが開示されている。この腐食センサは、腐食検出部で、測定対象物または測定対象物の近傍に敷設される検出用部材を有し、金属製の検出用部材の腐食を、検出用部材の電気的特性を測定することにより検出する。そして、腐食の検出結果を読取装置に対して無線送信する。この構成により、電気的特性の変化から検出用部材の腐食を検出することができ、鉄筋、PC鋼線、鋼製シース管等の鋼材の腐食が生じているかどうかを予想することを可能としている。これらは、複数の検出部を備えるものであっても、検出部全体としての電気的特性を測定して、腐食状況を判定するもので、腐食環境の検知位置による違いに関する情報が少なかった。

特許文献1には、はしご状、階段状に複数の検知部を設置し、腐食時期を概略推定可能なセンサが開示されている。しかし、はしご状ならば界面へのブリーディング水の浸透への影響が懸念され、階段状ならば、コンクリート打設時の充填不良への影響が懸念された。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−163324号公報

【特許文献2】特開2006−337169号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

比較的長期間に亘る腐食状況の把握が必要なとき、構造物内の腐食環境の進行状況を把握することが特に有用である。しかし、複数のセンサを設置して腐食因子による劣化の進展を把握する場合は、設置時にセンサが重なり合うと腐食因子の浸透が阻害され、腐食の進展が正確に把握できない。あわせて、センサの設置作業が煩雑になり、複数のセンサ周辺にコンクリートを充填することが難しくなるため、豆板状の表面凹凸や透かしの欠陥であるジャンカが生じやすい。その結果、構造物自体に耐力低下を招くおそれがある。また、複数のセンサを一体化した場合、大型化してしまい、設置対象の構造物の設計耐力とセンサ部の耐力に差異が生じ設計上の耐力を満たさないおそれがある。特にジャンカが生じるとコンクリートが緻密ではなくなり、十分な強度が発現せず、また、空気や水分等の侵入もあり、鉄筋の防錆力が低下しやすいという難点があった。

【0008】

本発明は、このような事情に鑑みてなされたものであり複数のセンサの設置を容易とし、長期間に亘るコンクリート内の特定位置の腐食進行を把握でき、センサ付近のジャンカの発生を回避し、鉄筋コンクリート構造物中の鉄筋の腐食環境を正確に検出することを可能とする腐食センサを提供する。又、コンクリートのブリーディング水等の影響による腐食の進展を回避し、センサ設置による構造物への影響を排しながら、複数のセンサの設置作業の時間短縮を図ることが可能となる腐食センサを提供する。

【0009】

即ち、コンクリート躯体の強度、耐久性、耐力に悪影響を及ぼすことがなく、長期間に亘って、検知感度と検知位置精度の高い鉄筋腐食環境検知センサを実現し、鉄筋コンクリート内部の鉄筋に近接した位置に、簡単に取り付けることができ、鉄筋近傍に浸食する腐食因子が鉄筋に到達する前に捉えることのできる腐食環境検知センサを実現することを課題とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明の腐食センサは、(1)支柱部の軸方向の異なる位置に、検出部を含む複数のセンサ部を、支柱部の軸を中心にして配置したことを特徴とする。本センサは、鉄筋コンクリート構造物中の鉄筋の腐食環境を長期に亘って検出するセンサであり、鉄筋を腐食させる因子(以下、腐食因子)のコンクリートへの浸透を検知する検出部と、前記検出部を被覆する腐食因子の浸透を妨げないセンサ被覆部(以下、被覆部)、及び、埋設対象である構造物の耐力を低下させない強度をもつセンサ外装(以下、外装部)とを備えても良い。外装部と被覆部を併せて外装被覆部というが、両者を一体に製造して、構成しても良い。

【0011】

さらに、支柱部の軸を中心に、任意にセンサ部を配置できるので、センサ部の複数のセンサ部が重なり合い、相互に腐食因子の浸透を妨げることがない。複数のセンサ部は、浸透因子の到達を均等な腐食環境で検出することが可能である。本センサは、放射状の構造となっており従来の階段状の形状と比べて設置体積を小さくすることが可能となる。その為、かぶり内においてのセンサ部の占有体積が小さくなり、コンクリートの充填を阻害することなく、豆板状の表面凹凸や透かしの欠陥であるジャンカが生じにくくなるために、構造体の耐力の低下を防ぐことができる。

【0012】

こうして、本腐食センサは、支柱部の軸方向を、コンクリートの腐食因子の浸透方向に対して配置したとき、腐食因子の浸透を複数のセンサ部で検出することができる。各センサ部で腐食因子を検出する時期の差異から、腐食因子の浸透速度を計測でき、鉄筋等の鋼材に腐食因子が到達する時期を予め推定することができる。

【0013】

(2)本発明の腐食センサは、支柱部の軸方向に、センサ部の配置位置を任意に設定することを特徴とする。支柱部軸方向にスライド機構等を設ける事で、センサ部は軸方向への移動が可能となり、センサ部位置を可変とすることができる。腐食因子の浸透する表面から鉄筋等の鋼材までの距離(かぶり)は、構造物によって差異があるため、複数のセンサ部をひとつのセンサとして、任意に設定できることにより、構造物の大小を問わず、様々な部材及び様々な構造体に対応した腐食環境の計測に好都合となる。また、センサ部の配置位置を任意に変更でき、センサ部間に十分な間隔を設けることができるため、コンクリートの充填を妨げることがない。その為コンクリートの分離によるジャンカを防止できる。

【0014】

(3)支柱部の長さ方向である軸を回転軸として、回転可能に設置されることを特徴とする。本発明のセンサは、支柱部を回転させて、センサ全体が、表面からの測定距離を変動させずに、回転するため、打設時の測定位置の再調整が不要である。また、センサ部も、摺動回転可能に鉄筋に保持されているので、打ち込まれたコンクリートを回転しながら受け流す。この効果は、センサ部が回転対称配置でなくとも有効である。こうして、さらにコンクリートの充填を阻害せず、充填不良によるジャンカを防止することできる。

【0015】

(4)また、本発明の腐食センサにおいて、前記センサ部は、腐食検出データを無線信号で出力することを特徴としている。

【0016】

このように、前記検出部は、RFIDタグに接続し、前記データを無線信号で出力するので、ケーブルをコンクリートから引き出す必要がなくなり、ケーブルとコンクリートとの隙間から腐食因子が浸入することを回避することが可能となる。

【発明の効果】

【0017】

本発明によれば、設置が容易で、センサ付近のジャンカの発生を回避し、長期間に亘る鉄筋コンクリート構造物中の鉄筋腐食の進行を、その検知位置を含めて把握でき、コンクリートのブリーディング水等の影響と、センサ設置自体の影響を排しながら、作業工程の大幅な短縮化を図ることができる腐食センサを実現した。

【図面の簡単な説明】

【0018】

【図1】本発明のセンサの実施例の主要部の分解図である。

【図2】本発明のセンサの実施例の主要部の組立図である。

【図3】本発明の実施例のセンサの支持部とセンサ部を支持部の軸方向及び側面から投影した図である。

【図4】本センサを鉄筋に取り付け方法、支持部の摺動回転構造を示す図である。

【図5】コンクリート打設時の本センサの動作の模式図である。

【図6】センサ部の構造の模式図である。

【図7】本センサの計測イメージを示す図である。

【図8】促進養生の1サイクルのパターンを示す図である。

【図9】コンクリートの塩化物イオン分布測定図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照しながら説明する。図1は、本実施形態のセンサ10の主要部の分解図である。主要部は、センサ部11と支持部12である。センサ部は、検出部を収納する矩形状の外装部と取付け部(取り付け治具)を含む。取付け部は、必ず必要なものでなく、外装部と直接接着したり、ボルトなどにより取り付けてもよい。

【0020】

図2は、図1に示したセンサの主要部分の組立図である。支持部12の軸方向に所定間隔で、4枚のセンサ部を回転対称に組み立てた。

支持部は、金属製、プラスチック製、コンクリート製、モルタル製等であるが、打設時の堅牢性を考慮し、構造物の品質と耐久性に影響を与えない材質を選定した。

本実施例の支持部12は、四角柱であり、側面には、溝が形成され、4枚のセンサ部が、取付け部を介して、この溝にスライドしながら任意の位置にボルトで配置される。本実施例の支持部12は、四角柱であるが、更なる多角柱、あるいは円柱でもよい。また、本実施例では溝による可動機構(スライド)であるが、全ねじによるスライド、もしくは固定穴、溶接、接着による固定を行ってもよい。センサ部の数は、2枚以上10枚以下が好ましく、3枚から7枚であることがより好ましい。1枚だと浸透速度の把握が難しく、11枚以上だとセンサ部の重なりによってコンクリートの打ちこみに支障が生ずる虞がある。

【0021】

図3は、組み立てたセンサの支持部とセンサ部を支持部の軸方向および支持部側面より投影した図である。4枚のセンサ部は、支持部の軸の廻りに、その検出部の全体が見通せ、腐食因子の浸透を互いに干渉しない構造とした。

検出部を含む複数のセンサ部を、支持部12を取り囲む形態で支持部の軸方向の異なる位置に、支持部の軸を中心にして回転対称に配置した。2枚以上のセンサ部を、支持部を軸として、軸方向から投影して、回転対称に配置することが好ましい。また、3枚のときも120度開きで回転対称とできるが、例えば支持部が四角柱である場合には、90度ずつずらして配置すればよい。

支持部に対してセンサ部を配置する際に、センサ部の軸方向の間隔(図3中B)は、測定を行いたい間隔に調整を行えばよく、とくに問わない。ただし、センサ設置間隔(図3中B)が打ち込むコンクリートの粗骨材の最大寸法より狭い場合、あるいは、センサ部と支柱部の間隔(図3中A)がそれより狭い場合には、当該間隔を、それより大きくすることで、その部分にコンクリートの構成する材料が均等に行きわたり、均質に充填されるために構造的な弱点となることを防ぐことが可能となる。

【0022】

図4は、本センサを鉄筋に取り付ける方法を示す図である。支持部側面図に示す通り、支持部12を、鉄筋接続部13を介して、鉄筋20が鉄筋30と直交する交差部にはめ込むように設置し、これを鉄筋30に対して、留め具40を使用して固定することもできる。更に、本センサの支持部12と鉄筋接続部13の摺動回転機構を、拡大断面図で表した。支持部12は、鉄筋接続部13の外周を包み込む形態で、鉄筋接続部13の廻りに、摺動回転可能に保持される。支持部の摺動面は、支持部のくり抜かれた円筒の内面であり、鉄筋接続部では、円柱を組み合わせた形状の外表面が摺動面となる。支持部12が抜け落ちないように、接続の深部は、その摺動半径を接続の入口部より大きく設定した。摺動回転機構は、鉄筋接続部13側に備わっていてもよい。

【0023】

図5は、上部から、生コンクリートを打ち込んだときの、本センサの動作を模式的に示した。左側の破線で囲まれた部分は、打ち込んだ後のコンクリート表面の一部を表している。図の右側が鉄筋側である。センサ部は、上方向からのコンクリートの打ち込みに対して、センサ部の厚さ方向が垂直となり、センサ部の平面方向が平行となるので、コンクリートの打ち込みに対する抵抗力が小さい。また、本センサは、摺動回転可能に鉄筋に保持されているので、打ち込まれるコンクリートを回転しながら受け流すこととなる。従って、コンクリートの分離が起こりにくく、本センサ周辺にコンクリートが十分に充填されジャンカを防止できる。

【0024】

ここで、センサ部について、補足説明をおこなう。

【0025】

センサ部は、検出部を外装部内の凹部に装着し、モルタルで被覆する構成と必要に応じて取付け部から構成される(図6参照)。検出部は、例えば、鉄箔を用いて、長方形や正方形、円形、梯子状、階段状など、任意の形状とすることができる。図3のセンサ部内における矩形状部分が、検出部である。検出部は、外装部の凹部にセットし、その表面を被覆部で、コートする。被覆部は、外装部の凹部全体を被覆しても良い。被覆は、その一部にとどまってもよい。また、検出部とRFIDやIC基盤等の部品を検出部と同様に外装部へ収容できる。取付け部を使用する場合には、外装部とは、クリップ、接着、フック、ボルトにより固定することができる。センサ部から支持部に、リード線を引きだしても良い。

【0026】

[外装部について]

外装部は、設置に不具合が無ければ任意の形状として良いが、その一部に円孤、又は楕円孤の輪郭を有する平板状することで、ブリーディング水による腐食現象がセンサ周辺において局所的に発生しないようにすることができる。外装部2は、モルタルを用いた。設置対象の構造物と同程度の強度か、それ以上の強度を有する材料であればよい。前記形状となる型枠を使用して外装部を作製する。この際、検出部の位置精度は、型枠で決定される。検出部1は、モルタルを流し込む前にあらかじめ外装部2の所定位置に設置されることとなる。検出部1を外装部2に設置後、まだ固まらない所定空気量のフレッシュなモルタルを前記外装部に流し込んで、被覆部とし、硬化させて作製する。

【0027】

[被覆部について]

被覆部の寸法は、検出部の寸法と比較して、小さすぎても大きすぎても好ましくない。検出部を被覆する被覆部の寸法は、例えば、50mm〜60mm、厚さは5mm以下である。被覆部厚は、小さいほうが検知感度の向上に繋がる等の理由で、2mm〜5mm程度とするのが好ましい。このとき、外装部の凹部の水平面を越えて、被覆部を盛り上げても良い。被覆部を、モルタルとするときは、空気量が10〜40%とすることが好ましい。空気量10%未満の配合では、十分な検知感度を確保できない場合があり、空気量が40%を越えると、被覆モルタルで検出部を保護する強度が不十分となる。センサ自身の耐力に影響しない程度の小さな体積占有率で、肉厚平板形状の外装部2の表層に凹部3を設け、凹部3に検出部1を装着し、これをコートし、埋め込む。被覆部4を環境因子の浸透する方向に向けて支持部12に配置する。

【0028】

被覆部のモルタル配合は、特に問わず、一般的な材料と一般的な方法により製造すればよい。セメントは、普通ポルトランドセメント以外に、他のポルトランドセメント、高炉セメントやフライアッシュセメントなどの混合セメントが適用できる。空気量をより多くしたい場合には、主成分が陰イオン界面活性剤である起泡剤を用いればよい。

【0029】

一例として、表1に被覆部を気泡モルタルとした場合の配合を示した。

【0030】

【表1】

【0031】

腐食センサは、センサ部と通信部を一体化する場合は、RFIDチップを含む通信回路部を外装部2に埋設する。また、センサ部と通信部を一体化しない場合は、通信部であるRFIDタグ部を別に鉄筋に固定し、ケーブルで接続する。いずれの方法においても構造物表面にはケーブルが露出しないため、ケーブル劣化の懸念等、長期耐久性において極めて有効な手段である。また、計測方法も構造物表面から電波もしくは電磁波で計測することが可能で効率的な手法である。

【0032】

[腐食環境の測定]

図7のように、本願発明の前記センサと鉄筋を装着したW/C55%のコンクリートにおいて、本願センサのセンサ部Aを、表面から25mm、センサ部Bを表面から40mmにセットし、試験を実施した(各4検体)。試験条件は、10%塩化ナトリウム水溶液を用いて、水中浸漬・乾燥による促進養生を用いて検討を行った。図8に、促進養生の1サイクルのパターンを示した。

その結果、かぶり位置25mmでは平均7サイクル、40mmでは平均12サイクルで設置したセンサ部が反応し、腐食因子が阻害されることはなかった。

【0033】

このセンサ部が反応したときのコンクリートの塩化物イオン分布を図9に示す。かぶり位置25mmおよび40mmの塩化物イオン量は約1.2〜2kg/m3であり、本センサは、一般的に鉄筋の腐食限界塩分量とされる1.2kg/m3以上となって反応することを確認できた。

【0034】

塩化物イオンの浸透予測は、一般にフィックの第2法則に基づいた拡散方程式を用いて行われている。

【0035】

【数1】

【0036】

ここに、C(x,t):深さx(cm),時刻t(年)における塩化物イオン濃度(kg/m3)

C0:表面における塩化物イオン濃度

Dap:塩化物イオンの見掛けの拡散係数 erf:誤差関数

上記式を用いて浸透予測をする場合、C0やDapの定数は、浸透予測を行うコンクリート構造物と同様のコンクリートを使用し、促進試験を行い、コンクリート標準示方書に記載されている数値や式を使用して求めることができる。コンクリート標準示方書に基づき、本センサによって得られた情報(かぶり位置、反応時期、塩化物イオン濃度1.2kg/m3)を用いて浸透予測を行うことにより、浸透予測の精度が格段に向上した。

【0037】

以上説明したように、本実施形態に係る腐食センサによれば、設置が容易で、センサ付近のジャンカの発生を回避して、鉄筋コンクリート構造物中の鉄筋の長期間に亘る腐食進行を、検知位置を含めて把握でき、コンクリートのブリーディング水等の影響による腐食の進展を回避して、センサ設置自体の影響を排しながら、作業工程の大幅な短縮化を図ることができた。

【符号の説明】

【0038】

1:検出部

2:外装部

3:凹部

4:被覆部

10:腐食センサ

11:センサ部(センサ部A乃至D)

12:支持部

13:鉄筋接続部

20:配力鉄筋

30:主鉄筋

40:留め具

【特許請求の範囲】

【請求項1】

鉄筋コンクリート構造物中の鉄筋の腐食環境を検出するセンサであって、支柱部の軸方向の異なる位置に、検出部を含む複数のセンサ部を、支柱部の軸を中心に配置したことを特徴とする腐食センサ。

【請求項2】

前記支柱部の軸方向に、センサ部の位置を任意に設定することを特徴とする請求項1記載の腐食センサ。

【請求項3】

前記支柱部の軸が、回転可能に設置されることを特徴とする請求項1又は2記載の腐食センサ。

【請求項4】

前記検出部は、検出データを無線信号で出力することを特徴とする請求項1乃至3のいずれかに記載の腐食センサ。

【請求項1】

鉄筋コンクリート構造物中の鉄筋の腐食環境を検出するセンサであって、支柱部の軸方向の異なる位置に、検出部を含む複数のセンサ部を、支柱部の軸を中心に配置したことを特徴とする腐食センサ。

【請求項2】

前記支柱部の軸方向に、センサ部の位置を任意に設定することを特徴とする請求項1記載の腐食センサ。

【請求項3】

前記支柱部の軸が、回転可能に設置されることを特徴とする請求項1又は2記載の腐食センサ。

【請求項4】

前記検出部は、検出データを無線信号で出力することを特徴とする請求項1乃至3のいずれかに記載の腐食センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−72674(P2013−72674A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210237(P2011−210237)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]