コンクリート等の構造物の表面剥離方法及び表面剥離装置

【課題】小さな駆動力により、コンクリート等の構造物の表面を能率良く剥離することができるとともに、粉塵の飛散を抑制できるコンクリート等の構造物の表面剥離方法及び表面剥離装置を提供する。

【解決手段】ホールカッタを用いて、コンクリート、アスファルト等の構造物Sの表面部Saに凹部Cを形成する。その後、円盤カッタ44を用いて、構造物S上の凹部Cの内側面を切り込んで、構造物Sの表面部Saを剥離する。

【解決手段】ホールカッタを用いて、コンクリート、アスファルト等の構造物Sの表面部Saに凹部Cを形成する。その後、円盤カッタ44を用いて、構造物S上の凹部Cの内側面を切り込んで、構造物Sの表面部Saを剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリートやアスファルト等の壁面や床面等の構造物の表面を剥離するための表面剥離方法及び表面剥離装置に関するものである。

【背景技術】

【0002】

耐震性向上等の要請に基づくコンクリート構造物のリニューアル工事においては、コンクリート構造物の劣化箇所の表面を剥離する作業が必要になることがある。このような要求に対応するために、例えば特許文献1に開示されるようなコンクリート構造物の表面剥離方法が従来から提案されている。

【0003】

特許文献1に記載の従来方法においては、コンクリート構造物の表面にあらかじめ形成された複数の孔にピンを挿入し、少なくとも1つのピンを移動機構により他のピンに対して接近、離間する方向へ往復移動させることによって、複数の孔間における構造物の表面を破砕して、表面を剥離するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−67143号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1の従来の表面剥離方法においては、次のような問題があった。

すなわち、特許文献1に記載の従来方法では、ピンの移動により、コンクリート構造物の表面を破砕して剥離するようにしている。このため、破砕領域はピンの直径分の範囲であるため、剥離能率が悪くて作業時間が長くかかり、広い範囲の剥離には適していない。また、前記のようにピンは剥離しようとする部分の深さ方向の全域を破砕しながら移動するため、破砕速度が遅くてもピンを移動させるために強い駆動トルクが必要になる。従って、モータを含む駆動機構の大形化を避けることができないとともに、多大なエネルギ消費をともなうものであった。

【0006】

さらには、前記のように、ピンが剥離深さ方向の全域を破砕するために、大量の粉塵が周囲に飛散して、作業環境が劣悪化するものであった。これを防止するために、構造物の破砕部に散水することも考慮されるが、破砕部から流出する汚染水の処理を行ない得ない場合も多い。

【0007】

本発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的は、小さな駆動力により、コンクリート等の構造物の表面を能率良く剥離することができて、剥離作業時間を短縮することができるとともに、作業環境の劣悪化を回避できるコンクリート等の構造物の表面剥離方法及び表面剥離装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、コンクリート等の構造物の表面剥離方法に関する発明においては、コンクリート、アスファルト等の構造物の側面を円盤カッタによって切り込んで構造物の表面を剥離することを特徴とする。

【0009】

ここで、コンクリート等の構造物とは、コンクリート,アスファルト,モルタル等よりなる壁や床,路面,舗装面あるいは天井等を指す。また、側面とは、構造物の凹部の内側面,構造物の端面を指す。

【0010】

従って、本発明の表面剥離方法においては、例えば、構造物の表面に凹部を形成した後、その凹部の内側面を円盤カッタ等で切り込むことにより、構造物の表面を能率良く剥離することができる。よって、従来方法とは異なり、構造物の表面を剥離するのに大きな駆動力を必要とせず、小さな駆動力で剥離作業を短時間に行うことができる。

【0011】

前記の方法において、コンクリート、アスファルト等の構造物の表面に凹部を形成し、その凹部の内側面を切り込んで構造物の表面を剥離するとよい。

また、前記の方法において、前記凹部を溝状に形成するとよい。

【0012】

さらに、前記の方法において、前記構造物の表面をホールカッタにより穿孔し、その穿孔に続いてホールカッタを構造物の表面と平行な方向に移動させることにより、孔を起点とした溝を形成するとよい。

【0013】

加えて、前記の方法において、複数の穿孔をその一部において連続させることにより全体として溝状の凹部を形成するとよい。

コンクリート等の構造物の表面剥離装置に関する発明は、コンクリート、アスファルト等の構造物の表面に凹部を形成するためのホールカッタと、その凹部の内側面を切り込んで表面を剥離するための円盤カッタとを備えたことを特徴としている。

【0014】

従って、本発明の構造物の表面剥離装置においては、ホールカッタを用いて構造物の表面に凹部を形成した後、その凹部の内側面を円盤カッタで切り込むことにより、構造物の表面を小さな回転駆動力で能率良く剥離することができる。

【0015】

前記の構成において、前記構造物の表面に固定される支持手段を備え、その支持手段にはホールカッタ及び円盤カッタが取り付けられる回転軸を構造物の表面に沿った2軸方向へ移動可能に支持するとよい。

【0016】

また、前記の構成において、前記ホールカッタのボディに集塵孔を形成するとともに、その集塵孔には集塵機の吸引側を接続し、集塵孔を介して切削粉塵等を吸引するようにするとよい。

【発明の効果】

【0017】

以上のように、本発明によれば、小さな駆動力により、コンクリート等の構造物の表面を能率良く剥離することができて、剥離作業時間を短縮することができるとともに、粉塵の飛散を抑制できるという効果を発揮する。

【図面の簡単な説明】

【0018】

【図1】第1実施形態のコンクリート等の構造物の表面剥離装置においてホールカッタにより建造物の表面に凹部を形成する状態を示す平面図。

【図2】図1の表面剥離装置の一部破断正面図。

【図3】図2のホールカッタ部分を拡大して示す一部破断正面図。

【図4】図3のホールカッタの底面図。

【図5】図4の5−5線における断面図。

【図6】図2の表面剥離装置において円盤カッタにより構造物の表面を剥離する状態を示す一部破断正面図。

【図7】図6の円盤カッタ部分を拡大して示す要部正面図。

【図8】図7の8−8線における断面図。

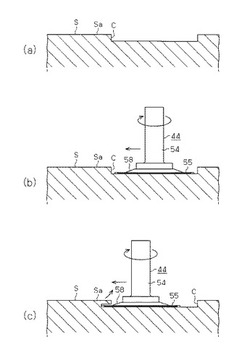

【図9】(a)〜(c)は円盤カッタにより構造物の表面を剥離する方法を順に示す部分断面図。

【図10】第2実施形態の表面剥離装置のホールカッタを示す底面図。

【図11】第3実施形態の表面剥離装置の円盤カッタを示す部分正面図。

【図12】図11の12−12線における断面図。

【図13】第4実施形態の表面剥離装置の円盤カッタを示す部分断面図。

【図14】(a)は穿孔を起点とした溝を示す平面図、(b)は穿孔を連続させた溝を示す平面図。

【発明を実施するための形態】

【0019】

(第1実施形態)

以下に、本発明を具体化したコンクリート等の構造物の表面剥離装置の第1実施形態を図1〜図9に従って説明する。

【0020】

図1及び図2に示すように、この実施形態の表面剥離装置においては、支持手段としての支持枠21が備えられている。この支持枠21は、各一対の横材21a及び縦材21bにより全体として四角枠状に形成され、その四隅には取付部22が固定されている。各取付部22には、支持枠21をコンクリート、アスファルト等の構造物(以下、単に構造物という)Sの表面に取り付けるための各一対のアンカーボルト23が取付けられる。

【0021】

前記支持枠21の横材21a間には、X軸方向移動台24が一対のガイドレール25を介してX軸方向(図1の横方向)に移動可能に支持されている。支持枠21の一側部にはX軸方向移動用モータ26が設置され、このモータ26の回転によりボールネジ27及びナット28を介して、X軸方向移動台24がX軸方向に往復移動される。X軸方向移動台24上にはY軸方向移動台29が一対のガイドレール30を介してY軸方向(図1の縦方向)に移動可能に支持されている。X軸方向移動台24上にはY軸方向移動用モータ31が設置され、このモータ31の回転によりボールネジ32及びナット33を介して、Y軸方向移動台29がY軸方向に往復移動される。

【0022】

前記Y軸方向移動台29上には、コラム34が立設されている。コラム34の側面にはZ軸方向移動台35がガイドレール36を介してZ軸方向(図2の上下方向)に移動可能に支持されている。コラム34上にはZ軸方向移動用モータ37が設置され、このモータ37の回転によりボールネジ38及びナット39を介して、Z軸方向移動台35がZ軸方向に往復移動される。Z軸方向移動台35の側面には、ギアドモータ40が支持され、そのギアドモータ40のモータ軸41の下端にはカップリング42が取り付けられている。図2及び図6に示すように、カップリング42には、構造物Sの表面部Saに凹部Cを穿孔によって形成するためのホールカッタ43と、その凹部Cの内側面を切り込んで表面部Saを剥離するための円盤カッタ44とが着脱可能に装着される。

【0023】

図3〜図5に示すように、前記ホールカッタ43は、カップリング42に着脱可能に取り付けられる軸部45と、その軸部45の下端に螺着されたボディ46とを備えている。ボディ46は、円筒状の周壁46aと緩い円錐状の底壁46bとにより有底中空円筒状をなすように形成されている。周壁46aの上部外面には、軸部45の下端内面の雌ネジ部45aに螺合可能な雄ネジ部46cが形成されている。

【0024】

ボディ46における底壁46bの外側面の中心部には、複数の穿孔刃としての3つの第1刃47が120度間隔をおいて突設されている。底壁46bの外側面の外周部には、複数の穿孔刃としての第2刃48が第1刃47間の位置において60度間隔を隔てて突設されている。図4に示すように、前記各第1刃47及び各第2刃48は、それぞれ放射方向に延びている。また、第1刃47の回転軌跡の外周側部分と第2刃48の内周側部分の回転軌跡とがラップするようになっている。さらに、各第2刃48の外周側の刃先がボディ46の周壁46aの外面より外側に突出した位置に配置されている。ボディ46の周壁には第3刃49が30度間隔を隔てて突設されており、1つおきの第3刃49が前記第2刃48と一体に形成されている。前記各刃47〜49は、それぞれダイヤモンドやホワイトアランダム等の切削粒を保持している。

【0025】

そして、図1及び図2に示すように、表面剥離装置におけるモータ軸41のカップリング42にホールカッタ43が装着された状態で、ホールカッタ43が回転されることにより、主として前記第1刃47及び第2刃48によって、構造物Sの表面部Saに孔Hが穿設される。それに続いて、ホールカッタ43が回転されながら構造物Sの表面部Saと平行な方向に移動させることにより、第1〜第3刃47〜49によって構造物Sの表面部Saに孔Hを起点とした溝部M(図1の2点鎖線位置)が形成される。この溝部Mと孔Hとにより溝状の凹部Cが形成される。

【0026】

図4及び図5に示すように、前記ホールカッタ43におけるボディ46の底壁46bには、複数の集塵孔51A,51B,51Cが形成されている。これらの集塵孔51A,51B,51Cのうちの1つの集塵孔51Aは、各第1刃47の間における底壁46bの中心に形成されている。また、複数の集塵孔51Bは、各第2刃48間の位置においてその第2刃48の回転軌跡の内周側の部分に位置するように、底壁46bの外周部に60度間隔を隔てて形成されている。これらの集塵孔51Bと周壁46aの外周面との間における底壁46bの外側面には溝状の集塵通路52が形成されている。さらに、残りの複数の集塵孔51Cは、各第1刃47間の2箇所において第1刃47の回転軌跡の外周部に位置するように形成されている。

【0027】

図2及び図3に示すように、前記ホールカッタ43の軸部45には、図示しない集塵機の吸引側の吸引アダプタ53が相対回転可能に接続されている。この吸引アダプタ53はホールカッタ43の軸部45及びボディ46の内部を介して、ボディ46の底壁46b上の各集塵孔51A〜51Cに連通されている。そして、ホールカッタ43の第1刃47及び第2刃48によって、構造物Sの表面部Saに孔Hや溝部Mが形成される際に発生する切削粉塵等が、各集塵孔51A〜51Cから吸引アダプタ53及びホース53aを介して集塵機に吸引される。

【0028】

次に、前記円盤カッタ44について詳細に説明する。図6〜図8に示すように、円盤カッタ44は、表面剥離装置のモータ軸41のカップリング42に着脱可能に装着される軸部54と、その軸部54の下端の刃取付部54aに対して複数のボルト56及びナット57により着脱可能に取り付けられる円盤状の刃体55とを備えている。刃体55の外周には、複数の刃部55aが所定間隔をおいて設けられている。これらの刃部55aには、ダイヤモンドやホワイトアランダム等の切削粒が保持されている。軸部54の刃取付部54aの下端外周には、上方に向かって次第に小径となる円錐状の傾斜面58が形成されている。

【0029】

そして、図6に示すように、表面剥離装置におけるモータ軸41のカップリング42に円盤カッタ44が装着された状態で、その円盤カッタ44の刃体55により、構造物Sの表面部Saに形成された凹部Cの内側面が切り込まれることによって、構造物Sの表面部Saが剥離される。このとき、図9(c)に示すように、凹部Cの内側面の切り込みにともなって、円盤カッタ44の軸部54の下端の傾斜面58が構造物Sの表面部Saに当接することにより、その表面部Saが掬い上げられて、表面部Saの剥離が促進される。

【0030】

次に、前記のように構成された表面剥離装置を用いて、コンクリート等の構造物の表面を剥離する場合の表面剥離方法について説明する。

この表面剥離装置の使用時には、図1及び図2に示すように、モータ軸41のカップリング42にホールカッタ43を装着する。そして、構造物Sに対するアンカーボルト23の打ち付けにより、支持枠21を構造物Sの表面部Sa上の剥離箇所に固定する。この状態で、X軸方向移動用モータ26及びY軸方向移動用モータ31が駆動されると、X軸方向移動台24及びY軸方向移動台29が構造物Sの表面部Saの表面に沿ってX軸及びY軸の2軸方向に移動されて、モータ軸41上のホールカッタ43が構造物Sの表面部Sa上の所要の穿孔位置に配置される。その後、ギアドモータ40によりホールカッタ43が回転されるとともに、Z軸方向移動用モータ37によりZ軸方向移動台35がZ軸方向の下方に移動されて、ホールカッタ43により構造物Sの表面部Saに孔Hが穿設される。

【0031】

それに続いて、X軸方向移動用モータ26またはY軸方向移動用モータ31によりX軸方向移動台24またはY軸方向移動台29がX軸方向あるいはY軸方向、または両軸方向に移動されると、ホールカッタ43が回転されながら構造物Sの表面部Saと平行な1軸方向または2軸方向に移動されて、図1及び図9(a)、及び図14(a)に示すように、構造物Sの表面部Saに孔Hを起点とした溝部Mが形成される。

【0032】

この構造物Sの表面部Saに対する孔Hや溝部Mの形成時には、ホールカッタ43の周辺で発生する切削粉塵等が、ホールカッタ43のボディ46に設けられた複数の集塵孔51A〜51Cから吸引アダプタ53を介して集塵機に吸引される。よって、孔Hや溝部Mの形成箇所から切削粉塵等が周囲に飛散するおそれはほとんどない。

【0033】

次いで、図6に示すように、モータ軸41のカップリング42に円盤カッタ44をホールカッタ43と交換して装着する。この状態で、X軸方向移動用モータ26、Y軸方向移動用モータ31及びZ軸方向移動用モータ37の駆動により、X軸方向移動台24、Y軸方向移動台29及びZ軸方向移動台35が移動されて、図9(b)に示すように、円盤カッタ44が構造物Sの表面部Sa上の凹部C内に配置される。その後、円盤カッタ44がギアドモータ40により回転されるとともに、X軸方向移動用モータ26またはY軸方向移動用モータ31によりX軸方向移動台24またはY軸方向移動台29がX軸方向あるいはY軸方向、または両軸方向に移動されて、円盤カッタ44が凹部C内において移動される。この移動により、図9(c)に示すように、凹部Cの内側面が切り込まれて、構造物Sの表面部Saが剥離される。このとき、凹部Cの内側面の切り込みにともなって、円盤カッタ44の軸部54の下端の傾斜面58が構造物Sの表面部Saに当接して、その表面部Saの切り込まれた部分が掬い上げられて、剥離される。

【0034】

この円盤カッタ44による剥離作業においては、円盤カッタ44が凹部Cの内側面を切り込むことにより、表面部Saの剥離が行なわれるため、表面部Saは板状の大きな塊となって分離される。従って、粉塵はほとんど発生しない。

【0035】

従って、この実施形態によれば、以下のような効果を得ることができる。

(1) この構造物の表面剥離方法においては、構造物Sの表面部Saに凹部Cを形成し、その凹部Cの内側面を円盤カッタ44により切り込んで表面部Saを剥離するようにしている。このため、凹部Cの内側面を円盤カッタ44の厚さ分だけ切り込めよく、前述した特許文献1による剥離方法と比較して、構造物Sの表面部Saを小さな駆動力で能率良く短時間で剥離することができる。しかも、ホールカッタ43や円盤カッタ44は、X,Y軸方向のガイドレール25,30に沿って案内移動されるため、構造物Sの表面部Saを所要の厚さ分だけ正確に剥離することができる。

【0036】

(2) この構造物の表面剥離方法においては、前記凹部Cを溝状に形成している。このため、円盤カッタ44を溝部Mの延長方向に移動させることにより、構造物Sの表面部Saを広範囲にわたって能率良く剥離することができる。

【0037】

(3) この構造物の表面剥離方法においては、前記構造物Sの表面部Saをホールカッタ43により穿孔し、その穿孔に続いてホールカッタ43を表面部Saと平行な方向に移動させることにより、孔Hを起点とした溝部Mを形成するようになっている。このため、1つのホールカッタ43により、構造物Sの表面部Saに溝状の凹部Cを容易に形成することができる。

【0038】

(4) この構造物の表面剥離装置においては、コンクリート等の構造物Sの表面部Saに凹部Cを形成するためのホールカッタ43と、その凹部Cの内側面を切り込んで表面部Saを剥離するための円盤カッタ44とが用意されている。このため、ホールカッタ43を用いて構造物Sの表面部Saに凹部Cを形成した後、その凹部Cの内側面を円盤カッタ44で切り込むことにより、構造物Sの表面部Saを能率良く剥離することができる。

【0039】

(5) この構造物の表面剥離装置においては、前記構造物Sの表面部Saに固定される支持枠21が設けられ、その支持枠21上にホールカッタ43及び円盤カッタ44を着脱可能に取り付けるためのモータ軸41が構造物Sの表面部Saに沿った2軸方向へ移動可能に支持されている。このため、モータ軸41にホールカッタ43または円盤カッタ44を取り付けた状態で、モータ軸41を回転させながら支持枠21上で構造物Sの表面部Saに沿いながら移動させることにより、構造物Sの表面部Saの所要位置に溝部Mを形成することができるとともに、その溝部Mの内側面の切り込みを無理なく行うことができる。

【0040】

(6) この構造物の表面剥離装置においては、前記ホールカッタ43のボディ46に集塵孔51A〜51Cが形成されるとともに、その集塵孔51A〜51Cに集塵機の吸引アダプタ53が接続され、切削粉塵等が集塵孔51A〜51Cを介して集塵機に吸引される。このため、ホールカッタ43を用いて構造物Sの表面部Saに孔Hや溝部Mを形成する際に発生する切削粉塵等を、ホールカッタ43のボディ46上の集塵孔51A〜51Cから吸引することができて、その切削粉塵等が周囲に飛散するおそれを抑制することができる。一方、円盤カッタ44による作業においては、比較的大きな板状の塊が剥離されるため、粉塵はほとんど舞い上がらない。これらのことから、粉塵による作業環境の劣悪化を避けることができる。

【0041】

(7) この構造物の表面剥離装置においては、ボディ46の周壁46aに第3刃49が設けられて、その第3刃49間に間隙50が形成されているため、孔Hや溝部Mの内側面とホールカッタ43のボディ46の外周面とが接触することはない。そのため、ボディ46の摩擦による発熱が防止される。それとともに、切削粉塵が、第3刃49間の間隙50を介してボディ46の底壁46b側に導かれて、集塵孔51A〜51Cを介して吸引される。このため、粉塵の飛散を抑制できる。

【0042】

(8) この構造物の表面剥離装置においては、ホールカッタ43のボディ46の外周側の集塵孔51Bとボディ外周面との間に位置する集塵通路52を設けた。このため、ボディ46の外周側の粉塵を集塵通路52を介して吸引でき、前記と同様に粉塵の飛散を抑制できる。

【0043】

(9) この構造物の表面剥離装置においては、円盤カッタ44の中央部に傾斜面58が形成されている。このため、表面部Saの切り込みにおいて、切り込まれた表面部Saを傾斜面58によって掬い上げることができて、表面部Saを円滑に剥離させることができる。

【0044】

(第2実施形態)

次に、本発明を具体化した構造物の表面剥離装置の第2実施形態を前記第1実施形態と異なる部分を中心に説明する。

【0045】

この第2実施形態では、図10に示すように、ホールカッタ43のボディ46の周壁46aの第3刃49が15度間隔に突設されている。

従って、この第2実施形態においても、前記第1実施形態における(1)〜(9)に記載の効果に加えて以下の効果がある。

【0046】

(10) この実施形態においては、ボディ46の周壁46aの第3刃49が多数設けられているため、溝部Mを切削する場合に都合がよい。

(第3実施形態)

次に、本発明を具体化した構造物の表面剥離装置の第3実施形態を前記第1実施形態と異なる部分を中心に説明する。

【0047】

この第3実施形態では、図11及び図12に示すように、前記円盤カッタ44の軸部54における傾斜面58上に、複数の刃部66が所定角度間隔をおいて突設されている。そして、この刃部66により、切り込まれた表面部Saがさらに下面側から切り込まれる。

【0048】

従って、この第3実施形態によれば、前記第1実施形態における(1)〜(9)に記載の効果に加えて、以下のような効果を得ることができる。

(11) この実施形態においては、円盤カッタ44の傾斜面58上の刃部66が掬い上げと切り込みとの双方の機能を兼備するため、構造物Sの表面部Saの剥離作業時間をさらに短縮することができる。

【0049】

(第4実施形態)

次に、本発明を具体化した構造物の表面剥離装置の第4実施形態を前記第1実施形態と異なる部分を中心に説明する。

【0050】

この第4実施形態においては、図13に示すように、円盤カッタ44の刃体55上に段差状凹部67が形成され、その段差状凹部67に軸部54の刃取付部54aが嵌合された状態で、ボルト56及びナット57により刃体55が軸部54の刃取付部54aに取り付けられる。

【0051】

従って、この第4実施形態によれば、前記第1実施形態における(1)〜(9)に記載の効果に加えて、以下のような効果を得ることができる。

(12) この実施形態においては、軸部54の刃取付部54aが刃体55上の段差状凹部67に内に嵌合状態で固定される。このため、切り込み時に、軸部54と刃体55と固定状態を強固に維持できて、円滑な切り込みを行うことができる。

【0052】

(変更例)

なお、この実施形態は、次のように変更して具体化することも可能である。

・ 前記実施形態の表面剥離装置において、ホールカッタ43の構成を変更すること。例えば、無底円筒形状をなすボディの底部周壁に複数の刃を有するホールカッタを用いること。

【0053】

・ 前記実施形態の表面剥離装置において、円盤カッタ44の構成を変更すること。例えば、円盤の外周に複数の超硬チップよりなる刃を設けた構成とすること。

・ 前記実施形態の表面剥離装置では、支持枠21をコンクリート等の構造物Sにおける床面等の上面の表面部Saに水平状態で固定配置した場合について説明したが、支持枠21を構造物Sの側壁等の表面部Saに垂直状態で固定配置したり、天井面の下面に固定配置したりして、それらの表面部Saの剥離を行うようにすること。

【0054】

・ 前記実施形態では、ホールカッタ43を回転させながら位置方向に移動させることにより図14(a)に示すように、凹部Cとしての溝部Mを穿孔Hを起点として形成した。この方法以外に、例えば図14(b)に示すように、複数の穿孔Hをその一部において連続させることにより全体として溝状の凹部Cを形成すること。この場合、各穿孔H間の扇形の突出部は円盤カッタ44によって切除される。このようにすれば、ホールカッタ43による穿孔において前記のように扇形の突出部が残留されるため、その分だけ粉塵の発生量が少なく、しかも、円盤カッタ44による剥離において粉塵はそれほど発生しない。従って、図14(b)の方法においては、溝状の凹部Cの形成において粉塵の発生量を少なくすることができる。

【符号の説明】

【0055】

21…支持手段としての支持枠、23…アンカーボルト、24…X軸方向移動台、26…X軸方向移動用モータ、29…Y軸方向移動台、31…Y軸方向移動用モータ、34…コラム、35…Z軸方向移動台、37…Z軸方向移動用モータ、40…ギアドモータ、41…回転軸、42…カップリング、43…ホールカッタ、44…円盤カッタ、45…軸部、46…ボディ、47…第1刃、48…第2刃、51A〜51C…集塵孔、53…吸引アダプタ、54…軸部、55…刃体、58…傾斜面、S…構造物、Sa…表面、C…凹部、H…孔、M…溝部。

【技術分野】

【0001】

本発明は、コンクリートやアスファルト等の壁面や床面等の構造物の表面を剥離するための表面剥離方法及び表面剥離装置に関するものである。

【背景技術】

【0002】

耐震性向上等の要請に基づくコンクリート構造物のリニューアル工事においては、コンクリート構造物の劣化箇所の表面を剥離する作業が必要になることがある。このような要求に対応するために、例えば特許文献1に開示されるようなコンクリート構造物の表面剥離方法が従来から提案されている。

【0003】

特許文献1に記載の従来方法においては、コンクリート構造物の表面にあらかじめ形成された複数の孔にピンを挿入し、少なくとも1つのピンを移動機構により他のピンに対して接近、離間する方向へ往復移動させることによって、複数の孔間における構造物の表面を破砕して、表面を剥離するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−67143号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1の従来の表面剥離方法においては、次のような問題があった。

すなわち、特許文献1に記載の従来方法では、ピンの移動により、コンクリート構造物の表面を破砕して剥離するようにしている。このため、破砕領域はピンの直径分の範囲であるため、剥離能率が悪くて作業時間が長くかかり、広い範囲の剥離には適していない。また、前記のようにピンは剥離しようとする部分の深さ方向の全域を破砕しながら移動するため、破砕速度が遅くてもピンを移動させるために強い駆動トルクが必要になる。従って、モータを含む駆動機構の大形化を避けることができないとともに、多大なエネルギ消費をともなうものであった。

【0006】

さらには、前記のように、ピンが剥離深さ方向の全域を破砕するために、大量の粉塵が周囲に飛散して、作業環境が劣悪化するものであった。これを防止するために、構造物の破砕部に散水することも考慮されるが、破砕部から流出する汚染水の処理を行ない得ない場合も多い。

【0007】

本発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的は、小さな駆動力により、コンクリート等の構造物の表面を能率良く剥離することができて、剥離作業時間を短縮することができるとともに、作業環境の劣悪化を回避できるコンクリート等の構造物の表面剥離方法及び表面剥離装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、コンクリート等の構造物の表面剥離方法に関する発明においては、コンクリート、アスファルト等の構造物の側面を円盤カッタによって切り込んで構造物の表面を剥離することを特徴とする。

【0009】

ここで、コンクリート等の構造物とは、コンクリート,アスファルト,モルタル等よりなる壁や床,路面,舗装面あるいは天井等を指す。また、側面とは、構造物の凹部の内側面,構造物の端面を指す。

【0010】

従って、本発明の表面剥離方法においては、例えば、構造物の表面に凹部を形成した後、その凹部の内側面を円盤カッタ等で切り込むことにより、構造物の表面を能率良く剥離することができる。よって、従来方法とは異なり、構造物の表面を剥離するのに大きな駆動力を必要とせず、小さな駆動力で剥離作業を短時間に行うことができる。

【0011】

前記の方法において、コンクリート、アスファルト等の構造物の表面に凹部を形成し、その凹部の内側面を切り込んで構造物の表面を剥離するとよい。

また、前記の方法において、前記凹部を溝状に形成するとよい。

【0012】

さらに、前記の方法において、前記構造物の表面をホールカッタにより穿孔し、その穿孔に続いてホールカッタを構造物の表面と平行な方向に移動させることにより、孔を起点とした溝を形成するとよい。

【0013】

加えて、前記の方法において、複数の穿孔をその一部において連続させることにより全体として溝状の凹部を形成するとよい。

コンクリート等の構造物の表面剥離装置に関する発明は、コンクリート、アスファルト等の構造物の表面に凹部を形成するためのホールカッタと、その凹部の内側面を切り込んで表面を剥離するための円盤カッタとを備えたことを特徴としている。

【0014】

従って、本発明の構造物の表面剥離装置においては、ホールカッタを用いて構造物の表面に凹部を形成した後、その凹部の内側面を円盤カッタで切り込むことにより、構造物の表面を小さな回転駆動力で能率良く剥離することができる。

【0015】

前記の構成において、前記構造物の表面に固定される支持手段を備え、その支持手段にはホールカッタ及び円盤カッタが取り付けられる回転軸を構造物の表面に沿った2軸方向へ移動可能に支持するとよい。

【0016】

また、前記の構成において、前記ホールカッタのボディに集塵孔を形成するとともに、その集塵孔には集塵機の吸引側を接続し、集塵孔を介して切削粉塵等を吸引するようにするとよい。

【発明の効果】

【0017】

以上のように、本発明によれば、小さな駆動力により、コンクリート等の構造物の表面を能率良く剥離することができて、剥離作業時間を短縮することができるとともに、粉塵の飛散を抑制できるという効果を発揮する。

【図面の簡単な説明】

【0018】

【図1】第1実施形態のコンクリート等の構造物の表面剥離装置においてホールカッタにより建造物の表面に凹部を形成する状態を示す平面図。

【図2】図1の表面剥離装置の一部破断正面図。

【図3】図2のホールカッタ部分を拡大して示す一部破断正面図。

【図4】図3のホールカッタの底面図。

【図5】図4の5−5線における断面図。

【図6】図2の表面剥離装置において円盤カッタにより構造物の表面を剥離する状態を示す一部破断正面図。

【図7】図6の円盤カッタ部分を拡大して示す要部正面図。

【図8】図7の8−8線における断面図。

【図9】(a)〜(c)は円盤カッタにより構造物の表面を剥離する方法を順に示す部分断面図。

【図10】第2実施形態の表面剥離装置のホールカッタを示す底面図。

【図11】第3実施形態の表面剥離装置の円盤カッタを示す部分正面図。

【図12】図11の12−12線における断面図。

【図13】第4実施形態の表面剥離装置の円盤カッタを示す部分断面図。

【図14】(a)は穿孔を起点とした溝を示す平面図、(b)は穿孔を連続させた溝を示す平面図。

【発明を実施するための形態】

【0019】

(第1実施形態)

以下に、本発明を具体化したコンクリート等の構造物の表面剥離装置の第1実施形態を図1〜図9に従って説明する。

【0020】

図1及び図2に示すように、この実施形態の表面剥離装置においては、支持手段としての支持枠21が備えられている。この支持枠21は、各一対の横材21a及び縦材21bにより全体として四角枠状に形成され、その四隅には取付部22が固定されている。各取付部22には、支持枠21をコンクリート、アスファルト等の構造物(以下、単に構造物という)Sの表面に取り付けるための各一対のアンカーボルト23が取付けられる。

【0021】

前記支持枠21の横材21a間には、X軸方向移動台24が一対のガイドレール25を介してX軸方向(図1の横方向)に移動可能に支持されている。支持枠21の一側部にはX軸方向移動用モータ26が設置され、このモータ26の回転によりボールネジ27及びナット28を介して、X軸方向移動台24がX軸方向に往復移動される。X軸方向移動台24上にはY軸方向移動台29が一対のガイドレール30を介してY軸方向(図1の縦方向)に移動可能に支持されている。X軸方向移動台24上にはY軸方向移動用モータ31が設置され、このモータ31の回転によりボールネジ32及びナット33を介して、Y軸方向移動台29がY軸方向に往復移動される。

【0022】

前記Y軸方向移動台29上には、コラム34が立設されている。コラム34の側面にはZ軸方向移動台35がガイドレール36を介してZ軸方向(図2の上下方向)に移動可能に支持されている。コラム34上にはZ軸方向移動用モータ37が設置され、このモータ37の回転によりボールネジ38及びナット39を介して、Z軸方向移動台35がZ軸方向に往復移動される。Z軸方向移動台35の側面には、ギアドモータ40が支持され、そのギアドモータ40のモータ軸41の下端にはカップリング42が取り付けられている。図2及び図6に示すように、カップリング42には、構造物Sの表面部Saに凹部Cを穿孔によって形成するためのホールカッタ43と、その凹部Cの内側面を切り込んで表面部Saを剥離するための円盤カッタ44とが着脱可能に装着される。

【0023】

図3〜図5に示すように、前記ホールカッタ43は、カップリング42に着脱可能に取り付けられる軸部45と、その軸部45の下端に螺着されたボディ46とを備えている。ボディ46は、円筒状の周壁46aと緩い円錐状の底壁46bとにより有底中空円筒状をなすように形成されている。周壁46aの上部外面には、軸部45の下端内面の雌ネジ部45aに螺合可能な雄ネジ部46cが形成されている。

【0024】

ボディ46における底壁46bの外側面の中心部には、複数の穿孔刃としての3つの第1刃47が120度間隔をおいて突設されている。底壁46bの外側面の外周部には、複数の穿孔刃としての第2刃48が第1刃47間の位置において60度間隔を隔てて突設されている。図4に示すように、前記各第1刃47及び各第2刃48は、それぞれ放射方向に延びている。また、第1刃47の回転軌跡の外周側部分と第2刃48の内周側部分の回転軌跡とがラップするようになっている。さらに、各第2刃48の外周側の刃先がボディ46の周壁46aの外面より外側に突出した位置に配置されている。ボディ46の周壁には第3刃49が30度間隔を隔てて突設されており、1つおきの第3刃49が前記第2刃48と一体に形成されている。前記各刃47〜49は、それぞれダイヤモンドやホワイトアランダム等の切削粒を保持している。

【0025】

そして、図1及び図2に示すように、表面剥離装置におけるモータ軸41のカップリング42にホールカッタ43が装着された状態で、ホールカッタ43が回転されることにより、主として前記第1刃47及び第2刃48によって、構造物Sの表面部Saに孔Hが穿設される。それに続いて、ホールカッタ43が回転されながら構造物Sの表面部Saと平行な方向に移動させることにより、第1〜第3刃47〜49によって構造物Sの表面部Saに孔Hを起点とした溝部M(図1の2点鎖線位置)が形成される。この溝部Mと孔Hとにより溝状の凹部Cが形成される。

【0026】

図4及び図5に示すように、前記ホールカッタ43におけるボディ46の底壁46bには、複数の集塵孔51A,51B,51Cが形成されている。これらの集塵孔51A,51B,51Cのうちの1つの集塵孔51Aは、各第1刃47の間における底壁46bの中心に形成されている。また、複数の集塵孔51Bは、各第2刃48間の位置においてその第2刃48の回転軌跡の内周側の部分に位置するように、底壁46bの外周部に60度間隔を隔てて形成されている。これらの集塵孔51Bと周壁46aの外周面との間における底壁46bの外側面には溝状の集塵通路52が形成されている。さらに、残りの複数の集塵孔51Cは、各第1刃47間の2箇所において第1刃47の回転軌跡の外周部に位置するように形成されている。

【0027】

図2及び図3に示すように、前記ホールカッタ43の軸部45には、図示しない集塵機の吸引側の吸引アダプタ53が相対回転可能に接続されている。この吸引アダプタ53はホールカッタ43の軸部45及びボディ46の内部を介して、ボディ46の底壁46b上の各集塵孔51A〜51Cに連通されている。そして、ホールカッタ43の第1刃47及び第2刃48によって、構造物Sの表面部Saに孔Hや溝部Mが形成される際に発生する切削粉塵等が、各集塵孔51A〜51Cから吸引アダプタ53及びホース53aを介して集塵機に吸引される。

【0028】

次に、前記円盤カッタ44について詳細に説明する。図6〜図8に示すように、円盤カッタ44は、表面剥離装置のモータ軸41のカップリング42に着脱可能に装着される軸部54と、その軸部54の下端の刃取付部54aに対して複数のボルト56及びナット57により着脱可能に取り付けられる円盤状の刃体55とを備えている。刃体55の外周には、複数の刃部55aが所定間隔をおいて設けられている。これらの刃部55aには、ダイヤモンドやホワイトアランダム等の切削粒が保持されている。軸部54の刃取付部54aの下端外周には、上方に向かって次第に小径となる円錐状の傾斜面58が形成されている。

【0029】

そして、図6に示すように、表面剥離装置におけるモータ軸41のカップリング42に円盤カッタ44が装着された状態で、その円盤カッタ44の刃体55により、構造物Sの表面部Saに形成された凹部Cの内側面が切り込まれることによって、構造物Sの表面部Saが剥離される。このとき、図9(c)に示すように、凹部Cの内側面の切り込みにともなって、円盤カッタ44の軸部54の下端の傾斜面58が構造物Sの表面部Saに当接することにより、その表面部Saが掬い上げられて、表面部Saの剥離が促進される。

【0030】

次に、前記のように構成された表面剥離装置を用いて、コンクリート等の構造物の表面を剥離する場合の表面剥離方法について説明する。

この表面剥離装置の使用時には、図1及び図2に示すように、モータ軸41のカップリング42にホールカッタ43を装着する。そして、構造物Sに対するアンカーボルト23の打ち付けにより、支持枠21を構造物Sの表面部Sa上の剥離箇所に固定する。この状態で、X軸方向移動用モータ26及びY軸方向移動用モータ31が駆動されると、X軸方向移動台24及びY軸方向移動台29が構造物Sの表面部Saの表面に沿ってX軸及びY軸の2軸方向に移動されて、モータ軸41上のホールカッタ43が構造物Sの表面部Sa上の所要の穿孔位置に配置される。その後、ギアドモータ40によりホールカッタ43が回転されるとともに、Z軸方向移動用モータ37によりZ軸方向移動台35がZ軸方向の下方に移動されて、ホールカッタ43により構造物Sの表面部Saに孔Hが穿設される。

【0031】

それに続いて、X軸方向移動用モータ26またはY軸方向移動用モータ31によりX軸方向移動台24またはY軸方向移動台29がX軸方向あるいはY軸方向、または両軸方向に移動されると、ホールカッタ43が回転されながら構造物Sの表面部Saと平行な1軸方向または2軸方向に移動されて、図1及び図9(a)、及び図14(a)に示すように、構造物Sの表面部Saに孔Hを起点とした溝部Mが形成される。

【0032】

この構造物Sの表面部Saに対する孔Hや溝部Mの形成時には、ホールカッタ43の周辺で発生する切削粉塵等が、ホールカッタ43のボディ46に設けられた複数の集塵孔51A〜51Cから吸引アダプタ53を介して集塵機に吸引される。よって、孔Hや溝部Mの形成箇所から切削粉塵等が周囲に飛散するおそれはほとんどない。

【0033】

次いで、図6に示すように、モータ軸41のカップリング42に円盤カッタ44をホールカッタ43と交換して装着する。この状態で、X軸方向移動用モータ26、Y軸方向移動用モータ31及びZ軸方向移動用モータ37の駆動により、X軸方向移動台24、Y軸方向移動台29及びZ軸方向移動台35が移動されて、図9(b)に示すように、円盤カッタ44が構造物Sの表面部Sa上の凹部C内に配置される。その後、円盤カッタ44がギアドモータ40により回転されるとともに、X軸方向移動用モータ26またはY軸方向移動用モータ31によりX軸方向移動台24またはY軸方向移動台29がX軸方向あるいはY軸方向、または両軸方向に移動されて、円盤カッタ44が凹部C内において移動される。この移動により、図9(c)に示すように、凹部Cの内側面が切り込まれて、構造物Sの表面部Saが剥離される。このとき、凹部Cの内側面の切り込みにともなって、円盤カッタ44の軸部54の下端の傾斜面58が構造物Sの表面部Saに当接して、その表面部Saの切り込まれた部分が掬い上げられて、剥離される。

【0034】

この円盤カッタ44による剥離作業においては、円盤カッタ44が凹部Cの内側面を切り込むことにより、表面部Saの剥離が行なわれるため、表面部Saは板状の大きな塊となって分離される。従って、粉塵はほとんど発生しない。

【0035】

従って、この実施形態によれば、以下のような効果を得ることができる。

(1) この構造物の表面剥離方法においては、構造物Sの表面部Saに凹部Cを形成し、その凹部Cの内側面を円盤カッタ44により切り込んで表面部Saを剥離するようにしている。このため、凹部Cの内側面を円盤カッタ44の厚さ分だけ切り込めよく、前述した特許文献1による剥離方法と比較して、構造物Sの表面部Saを小さな駆動力で能率良く短時間で剥離することができる。しかも、ホールカッタ43や円盤カッタ44は、X,Y軸方向のガイドレール25,30に沿って案内移動されるため、構造物Sの表面部Saを所要の厚さ分だけ正確に剥離することができる。

【0036】

(2) この構造物の表面剥離方法においては、前記凹部Cを溝状に形成している。このため、円盤カッタ44を溝部Mの延長方向に移動させることにより、構造物Sの表面部Saを広範囲にわたって能率良く剥離することができる。

【0037】

(3) この構造物の表面剥離方法においては、前記構造物Sの表面部Saをホールカッタ43により穿孔し、その穿孔に続いてホールカッタ43を表面部Saと平行な方向に移動させることにより、孔Hを起点とした溝部Mを形成するようになっている。このため、1つのホールカッタ43により、構造物Sの表面部Saに溝状の凹部Cを容易に形成することができる。

【0038】

(4) この構造物の表面剥離装置においては、コンクリート等の構造物Sの表面部Saに凹部Cを形成するためのホールカッタ43と、その凹部Cの内側面を切り込んで表面部Saを剥離するための円盤カッタ44とが用意されている。このため、ホールカッタ43を用いて構造物Sの表面部Saに凹部Cを形成した後、その凹部Cの内側面を円盤カッタ44で切り込むことにより、構造物Sの表面部Saを能率良く剥離することができる。

【0039】

(5) この構造物の表面剥離装置においては、前記構造物Sの表面部Saに固定される支持枠21が設けられ、その支持枠21上にホールカッタ43及び円盤カッタ44を着脱可能に取り付けるためのモータ軸41が構造物Sの表面部Saに沿った2軸方向へ移動可能に支持されている。このため、モータ軸41にホールカッタ43または円盤カッタ44を取り付けた状態で、モータ軸41を回転させながら支持枠21上で構造物Sの表面部Saに沿いながら移動させることにより、構造物Sの表面部Saの所要位置に溝部Mを形成することができるとともに、その溝部Mの内側面の切り込みを無理なく行うことができる。

【0040】

(6) この構造物の表面剥離装置においては、前記ホールカッタ43のボディ46に集塵孔51A〜51Cが形成されるとともに、その集塵孔51A〜51Cに集塵機の吸引アダプタ53が接続され、切削粉塵等が集塵孔51A〜51Cを介して集塵機に吸引される。このため、ホールカッタ43を用いて構造物Sの表面部Saに孔Hや溝部Mを形成する際に発生する切削粉塵等を、ホールカッタ43のボディ46上の集塵孔51A〜51Cから吸引することができて、その切削粉塵等が周囲に飛散するおそれを抑制することができる。一方、円盤カッタ44による作業においては、比較的大きな板状の塊が剥離されるため、粉塵はほとんど舞い上がらない。これらのことから、粉塵による作業環境の劣悪化を避けることができる。

【0041】

(7) この構造物の表面剥離装置においては、ボディ46の周壁46aに第3刃49が設けられて、その第3刃49間に間隙50が形成されているため、孔Hや溝部Mの内側面とホールカッタ43のボディ46の外周面とが接触することはない。そのため、ボディ46の摩擦による発熱が防止される。それとともに、切削粉塵が、第3刃49間の間隙50を介してボディ46の底壁46b側に導かれて、集塵孔51A〜51Cを介して吸引される。このため、粉塵の飛散を抑制できる。

【0042】

(8) この構造物の表面剥離装置においては、ホールカッタ43のボディ46の外周側の集塵孔51Bとボディ外周面との間に位置する集塵通路52を設けた。このため、ボディ46の外周側の粉塵を集塵通路52を介して吸引でき、前記と同様に粉塵の飛散を抑制できる。

【0043】

(9) この構造物の表面剥離装置においては、円盤カッタ44の中央部に傾斜面58が形成されている。このため、表面部Saの切り込みにおいて、切り込まれた表面部Saを傾斜面58によって掬い上げることができて、表面部Saを円滑に剥離させることができる。

【0044】

(第2実施形態)

次に、本発明を具体化した構造物の表面剥離装置の第2実施形態を前記第1実施形態と異なる部分を中心に説明する。

【0045】

この第2実施形態では、図10に示すように、ホールカッタ43のボディ46の周壁46aの第3刃49が15度間隔に突設されている。

従って、この第2実施形態においても、前記第1実施形態における(1)〜(9)に記載の効果に加えて以下の効果がある。

【0046】

(10) この実施形態においては、ボディ46の周壁46aの第3刃49が多数設けられているため、溝部Mを切削する場合に都合がよい。

(第3実施形態)

次に、本発明を具体化した構造物の表面剥離装置の第3実施形態を前記第1実施形態と異なる部分を中心に説明する。

【0047】

この第3実施形態では、図11及び図12に示すように、前記円盤カッタ44の軸部54における傾斜面58上に、複数の刃部66が所定角度間隔をおいて突設されている。そして、この刃部66により、切り込まれた表面部Saがさらに下面側から切り込まれる。

【0048】

従って、この第3実施形態によれば、前記第1実施形態における(1)〜(9)に記載の効果に加えて、以下のような効果を得ることができる。

(11) この実施形態においては、円盤カッタ44の傾斜面58上の刃部66が掬い上げと切り込みとの双方の機能を兼備するため、構造物Sの表面部Saの剥離作業時間をさらに短縮することができる。

【0049】

(第4実施形態)

次に、本発明を具体化した構造物の表面剥離装置の第4実施形態を前記第1実施形態と異なる部分を中心に説明する。

【0050】

この第4実施形態においては、図13に示すように、円盤カッタ44の刃体55上に段差状凹部67が形成され、その段差状凹部67に軸部54の刃取付部54aが嵌合された状態で、ボルト56及びナット57により刃体55が軸部54の刃取付部54aに取り付けられる。

【0051】

従って、この第4実施形態によれば、前記第1実施形態における(1)〜(9)に記載の効果に加えて、以下のような効果を得ることができる。

(12) この実施形態においては、軸部54の刃取付部54aが刃体55上の段差状凹部67に内に嵌合状態で固定される。このため、切り込み時に、軸部54と刃体55と固定状態を強固に維持できて、円滑な切り込みを行うことができる。

【0052】

(変更例)

なお、この実施形態は、次のように変更して具体化することも可能である。

・ 前記実施形態の表面剥離装置において、ホールカッタ43の構成を変更すること。例えば、無底円筒形状をなすボディの底部周壁に複数の刃を有するホールカッタを用いること。

【0053】

・ 前記実施形態の表面剥離装置において、円盤カッタ44の構成を変更すること。例えば、円盤の外周に複数の超硬チップよりなる刃を設けた構成とすること。

・ 前記実施形態の表面剥離装置では、支持枠21をコンクリート等の構造物Sにおける床面等の上面の表面部Saに水平状態で固定配置した場合について説明したが、支持枠21を構造物Sの側壁等の表面部Saに垂直状態で固定配置したり、天井面の下面に固定配置したりして、それらの表面部Saの剥離を行うようにすること。

【0054】

・ 前記実施形態では、ホールカッタ43を回転させながら位置方向に移動させることにより図14(a)に示すように、凹部Cとしての溝部Mを穿孔Hを起点として形成した。この方法以外に、例えば図14(b)に示すように、複数の穿孔Hをその一部において連続させることにより全体として溝状の凹部Cを形成すること。この場合、各穿孔H間の扇形の突出部は円盤カッタ44によって切除される。このようにすれば、ホールカッタ43による穿孔において前記のように扇形の突出部が残留されるため、その分だけ粉塵の発生量が少なく、しかも、円盤カッタ44による剥離において粉塵はそれほど発生しない。従って、図14(b)の方法においては、溝状の凹部Cの形成において粉塵の発生量を少なくすることができる。

【符号の説明】

【0055】

21…支持手段としての支持枠、23…アンカーボルト、24…X軸方向移動台、26…X軸方向移動用モータ、29…Y軸方向移動台、31…Y軸方向移動用モータ、34…コラム、35…Z軸方向移動台、37…Z軸方向移動用モータ、40…ギアドモータ、41…回転軸、42…カップリング、43…ホールカッタ、44…円盤カッタ、45…軸部、46…ボディ、47…第1刃、48…第2刃、51A〜51C…集塵孔、53…吸引アダプタ、54…軸部、55…刃体、58…傾斜面、S…構造物、Sa…表面、C…凹部、H…孔、M…溝部。

【特許請求の範囲】

【請求項1】

コンクリート、アスファルト等の構造物の側面を円盤カッタによって切り込んで構造物の表面を剥離することを特徴とするコンクリート等の構造物の表面剥離方法。

【請求項2】

コンクリート、アスファルト等の構造物の表面に凹部を形成し、その凹部の内側面を切り込んで構造物の表面を剥離することを特徴とするコンクリート等の構造物の表面剥離方法。

【請求項3】

前記凹部を溝状に形成することを特徴とする請求項2に記載のコンクリート等の構造物の表面剥離方法。

【請求項4】

前記構造物の表面をホールカッタにより穿孔し、その穿孔に続いてホールカッタを構造物の表面と平行な方向に移動させることにより、孔を起点とした溝を形成することを特徴とする請求項3に記載のコンクリート等の構造物の表面剥離方法。

【請求項5】

複数の穿孔をその一部において連続させることにより全体として溝状の凹部を形成することを特徴とする請求項3に記載のコンクリート等の構造物の表面剥離方法。

【請求項6】

コンクリート、アスファルト等の構造物の表面に凹部を形成するためのホールカッタと、その凹部の内側面を切り込んで表面を剥離するための円盤カッタとを備えたことを特徴とするコンクリート等の構造物の表面剥離装置。

【請求項7】

前記構造物の表面に固定される支持手段を備え、その支持手段にはホールカッタ及び円盤カッタが取り付けられる回転軸を構造物の表面に沿った2軸方向へ移動可能に支持したことを特徴とする請求項6に記載のコンクリート等の構造物の表面剥離装置。

【請求項8】

前記ホールカッタのボディに集塵孔を形成するとともに、その集塵孔には集塵機の吸引側を接続し、集塵孔を介して切削粉塵等を吸引するようにしたことを特徴とする請求項6または7に記載のコンクリート等の構造物の表面剥離装置。

【請求項1】

コンクリート、アスファルト等の構造物の側面を円盤カッタによって切り込んで構造物の表面を剥離することを特徴とするコンクリート等の構造物の表面剥離方法。

【請求項2】

コンクリート、アスファルト等の構造物の表面に凹部を形成し、その凹部の内側面を切り込んで構造物の表面を剥離することを特徴とするコンクリート等の構造物の表面剥離方法。

【請求項3】

前記凹部を溝状に形成することを特徴とする請求項2に記載のコンクリート等の構造物の表面剥離方法。

【請求項4】

前記構造物の表面をホールカッタにより穿孔し、その穿孔に続いてホールカッタを構造物の表面と平行な方向に移動させることにより、孔を起点とした溝を形成することを特徴とする請求項3に記載のコンクリート等の構造物の表面剥離方法。

【請求項5】

複数の穿孔をその一部において連続させることにより全体として溝状の凹部を形成することを特徴とする請求項3に記載のコンクリート等の構造物の表面剥離方法。

【請求項6】

コンクリート、アスファルト等の構造物の表面に凹部を形成するためのホールカッタと、その凹部の内側面を切り込んで表面を剥離するための円盤カッタとを備えたことを特徴とするコンクリート等の構造物の表面剥離装置。

【請求項7】

前記構造物の表面に固定される支持手段を備え、その支持手段にはホールカッタ及び円盤カッタが取り付けられる回転軸を構造物の表面に沿った2軸方向へ移動可能に支持したことを特徴とする請求項6に記載のコンクリート等の構造物の表面剥離装置。

【請求項8】

前記ホールカッタのボディに集塵孔を形成するとともに、その集塵孔には集塵機の吸引側を接続し、集塵孔を介して切削粉塵等を吸引するようにしたことを特徴とする請求項6または7に記載のコンクリート等の構造物の表面剥離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−39718(P2013−39718A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−177662(P2011−177662)

【出願日】平成23年8月15日(2011.8.15)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(502263905)ダイヤモンド機工株式会社 (2)

【出願人】(000165424)株式会社コンセック (30)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月15日(2011.8.15)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(502263905)ダイヤモンド機工株式会社 (2)

【出願人】(000165424)株式会社コンセック (30)

【Fターム(参考)】

[ Back to top ]