コールドクルーシブル溶解炉の出湯用電磁ノズル装置

【課題】コールドクルーシブル溶解炉において、溶解した金属の溶湯を安定して出湯することのできる出湯用電磁ノズル装置を提供する。

【解決手段】コールドクルーシブル溶解炉10のるつぼ底部16に、出湯用ノズル20とその外側のノズルコイル22とから成る出湯用電磁ノズル装置18を設ける。その出湯用電磁ノズル装置18は、出湯用ノズル20の出湯口径をDとして、ノズルコイル22の下端が出湯用ノズル20の下端よりもD以上の上位置となる位置関係で出湯用ノズル20の外側に配置しておき、溶湯の出湯時のノズルコイル22による高周波誘導加熱にて生じる出湯用ノズル20の下端の口部の磁束密度が50mT以下となるようにしておく。

【解決手段】コールドクルーシブル溶解炉10のるつぼ底部16に、出湯用ノズル20とその外側のノズルコイル22とから成る出湯用電磁ノズル装置18を設ける。その出湯用電磁ノズル装置18は、出湯用ノズル20の出湯口径をDとして、ノズルコイル22の下端が出湯用ノズル20の下端よりもD以上の上位置となる位置関係で出湯用ノズル20の外側に配置しておき、溶湯の出湯時のノズルコイル22による高周波誘導加熱にて生じる出湯用ノズル20の下端の口部の磁束密度が50mT以下となるようにしておく。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は水冷のるつぼ内で原料金属を溶解用コイルによる高周波誘導加熱で半浮遊状態に溶解するコールドクルーシブル溶解炉の出湯用電磁ノズル装置に関する。

【背景技術】

【0002】

チタンを始めとする高融点で活性な金属の溶解炉として、従来コールドクルーシブル溶解炉が用いられている。

ここで従来用いられているコールドクルーシブル溶解炉は、周方向に複数分割された円弧状の水冷銅セグメントを絶縁材を介して周方向に互いに繋ぎ合わせて筒状の水冷のるつぼ(銅るつぼ)を構成し、そしてその外側に溶解用コイルを配置した形態のもので、るつぼ内部に装入した原料金属を溶解用コイルによる高周波誘導加熱により溶解する。

【0003】

このとき、るつぼ内で溶解した金属は溶解用コイルによる電磁力の作用で、即ち磁気的な反発力(ローレンツ斥力)でるつぼの周壁部から離れ、中心部が上向きに盛り上がったドーム状の半浮遊状態となる(従ってこのコールドクルーシブル溶解炉はレビテーション溶解炉とも呼ばれる)。

このコールドクルーシブル溶解炉による溶解技術は未だ発展途上にある技術であり、現状ではるつぼ内で溶解した金属を銅るつぼ及び溶解用コイルごと傾動させて出湯する方法が一般に用いられている。

【0004】

しかしながらこの出湯方法は、出湯歩留まりその他に様々な問題がある。

そこで図7に示すようにるつぼ底部に出湯用ノズル200を設け、るつぼ内の溶湯をるつぼ底部から出湯用ノズル200を通じて外部下方に出湯する方法が種々検討されている。

【0005】

しかしながらこの出湯方法にもまた困難な問題が内在している。

コールドクルーシブル溶解炉を用いた溶解では、るつぼ内部の金属溶湯はるつぼ底部に接する部分が、るつぼ底部による冷却によって凝固金属(スカル)となり、金属の溶解中はその凝固スカルによって出湯用ノズルが閉塞された状態にある。

【0006】

この状態からるつぼ内部の金属の溶湯を出湯用ノズル200から出湯するため、従来の出湯用ノズル装置(電磁ノズル装置)では、出湯用ノズル200を逆円錐台形状の上部の漏斗部200-1と、その漏斗部200-1に続いて下方に垂下する下部のストレート部200-2とを有する形態となし、その漏斗部200-1で凝固し出湯用ノズル200を閉塞している凝固スカルを、出湯用ノズル200の外側に配置したノズルコイル202による高周波誘導加熱にて溶解し、出湯用ノズル200を開放状態として、るつぼ内部の溶湯を出湯用ノズル200を通じて下方に出湯するようにしている。

【0007】

しかしながら従来の出湯用電磁ノズル装置にあっては、出湯用ノズル200自体もまた分割構造の水冷銅にて構成してあり、そのため出湯に際して溶湯が出湯用ノズル200に触れることにより冷却され、出湯用ノズル200を出たところに、即ち出湯用ノズル200の下端の下側に凝固スカルkが付着し且つ成長して、これが出湯用ノズル200からの出湯流に乱れを生ぜしめ、安定した出湯が得られないといった問題が生じていた。

【0008】

而してこのような出湯流の乱れが生じると、出湯用ノズル200から流出した溶湯が散乱し、場合によっては下方に設置してある鋳型の内部に良好に入らなかったりする。また出湯用ノズル200の下端部に生じた凝固スカルkが成長することによって、遂には出湯用ノズル200が閉塞されてしまうといったことが起こり得る。

【0009】

出湯に際してこうした問題が生じると出湯を継続できなくなり、上記のような出湯流の乱れが生じ且つその出湯を停止せざるを得なくなってしまう。

こうした問題のため、現状では大容量のコールドクルーシブル溶解炉を用いた溶解は未だ実用化に到っていないのが実情である。

尚、出湯用ノズル200への凝固スカルの付着の問題を解決することを目的とした出湯用電磁ノズル装置が幾つか提案されているが(例えば下記特許文献1,特許文献2)、未だ十分に上記の問題を解決できてはいない。

尚、更に他の先行技術として下記特許文献3に記載されたものがある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−183067号公報

【特許文献2】特開2006−153362号公報

【特許文献3】特開2005−140491号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は以上のような事情を背景とし、コールドクルーシブル溶解炉において、溶解した金属の溶湯を安定して出湯することのできる出湯用電磁ノズル装置を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0012】

而して請求項1の出湯用電磁ノズル装置は、水冷のるつぼの内部に装入した原料金属を該るつぼの外側に設けた溶解用コイルにて高周波誘導溶解し、該原料金属を該るつぼ内で半浮遊状態に溶解するコールドクルーシブル溶解炉のるつぼ底部に溶湯を出湯する出湯用ノズルを設けるとともに、該出湯用ノズルの外側にノズルコイルを設けて成り、該ノズルコイルにより該るつぼ底部で凝固した凝固金属を高周波誘導溶解して前記るつぼ内の溶湯を出湯するようになしたコールドクルーシブル溶解炉の出湯用電磁ノズル装置において、前記出湯用ノズルの出湯口径をDとして、前記ノズルコイルを該出湯用ノズルに対し該ノズルコイルの下端が該出湯用ノズルの下端よりもD以上の上位置となる位置関係で該出湯用ノズルの外側に配置してあって、前記溶湯の出湯時の前記ノズルコイルによる高周波誘導加熱により生じる前記出湯用ノズルの下端の口部の磁束密度が50mT以下となしてあり、前記出湯用ノズルの下端の口部から出た溶湯に対し、前記ノズルコイルが形成する磁場による外向きの引張力が抑制されるようになしてあることを特徴とする。

【発明の作用・効果】

【0013】

以上のように請求項1のものは、ノズルコイルの下端が出湯用ノズルの下端よりも出湯口径D以上の上位置となる位置関係でノズルコイルを出湯用ノズルの外側に配置したものである。

本発明者らは、出湯用ノズルの下端部に凝固スカルが付着し且つ成長する現象を、るつぼ内の溶湯が出湯用ノズルを通過する際に溶湯の流れがそこで絞られるため、出湯用ノズルを出て圧力開放されたところで溶湯流が広がって一部の溶湯が出湯用ノズルの下端に凝固して付着し、それが成長するものであると考えていた。

【0014】

しかしながら各種試験を行う中で、ノズルコイルに通電を行った状態で出湯を行った場合と、通電を停止した状態で出湯を行ったときとで、ノズル下端部への凝固スカルの付着の仕方が明らかに異なることを発見した。

具体的には、ノズルコイルを通電停止した状態で出湯を行ったところ、図8に示すように出湯用ノズルの下端からつらら状に垂れ下がるような形で凝固スカルk-1が生じたのに対し、ノズルコイルに通電を行った状態で出湯を行ったところ、出湯用ノズルの下端の口部から出た溶湯が激しく外向きに広がって、出湯用ノズルの下端で外向きに広がった形の凝固スカルk-2の生じる事実を見出した。

【0015】

このことから、本発明者らは出湯用ノズルの下端部に付着し成長する凝固スカルが、ノズルコイルが電磁誘導作用にて出湯流を加熱する際に、そのノズルコイルの作る磁場が溶湯を外向きに引張ることが主たる原因で生じるものと考えた。

【0016】

本発明はこのような知見に基づいてなされたものである。

即ち本発明者らは、ノズルコイルの作る磁場によって出湯用ノズルの下端の口部を出た溶湯が外向きに引張られるのであれば、ノズルコイルの下端位置を従来よりも上側に位置させておけば良いと考え、そこで適正な上下方向・配置位置を調べた結果、ノズルコイルをその下端が出湯用ノズルの下端よりもD以上上位置となるように配置しておくことで良好な結果の得られることが判明した。

【0017】

かかる本発明は、るつぼ内の金属の溶湯を出湯するに際し、出湯流の乱れを効果的に抑制し得て、安定して出湯を行うことを可能とするものであり、大容量のコールドクルーシブル溶解炉を用いた溶解技術を実用化に向けて大きく前進させる意義を有するものである。

【0018】

この請求項1において、出湯用ノズルを逆円錐台形状の上部の漏斗部と、漏斗部に続いて下方に垂下する下部のストレート部とを有するものとなし、そしてそのストレート部の上端を上限位置として、ノズルコイルの下端が上記D以上の位置と、この上限位置との間に位置するようにノズルコイルを配置しておくことができる。

【0019】

出湯用ノズルにおける上部の漏斗部は、るつぼの内部で金属をレビテーション溶解したときに底部の凝固スカルにて閉鎖される部分であって、出湯開始時にその凝固スカルを加熱により溶かし、また出湯中その開口を維持するためにノズルコイルにて加熱を必要とする部分であり、一方においてこれに続く下部のストレート部は場合によってノズルコイルによる加熱を省略することが可能な部分である。

従って本発明では、極端な場合にはその漏斗部の外側だけにノズルコイルを配置し、ストレート部の外側についてはノズルコイルが無い状態としておくことも可能である。

【0020】

本発明では、溶湯の出湯時に出湯用ノズルの下端の口部の磁束密度を50mT以下、望ましくは20mT以下となるように装置を構成しておくことができ、これにより出湯中に磁場の外向きの引張力によって出湯用ノズルの下端部に凝固スカルが付着し成長する現象を抑制ないし防止することができる。

【図面の簡単な説明】

【0021】

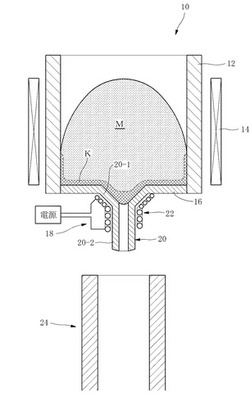

【図1】本発明の一実施形態の出湯用電磁ノズル装置をコールドクルーシブル溶解炉とともに示した図である。

【図2】図1の要部拡大図である。

【図3】参考例の要部を示した図である。

【図4】他の参考例の要部を示した図である。

【図5】本発明の他の実施形態の要部を示した図である。

【図6】磁束密度の測定位置を示した図である。

【図7】従来の出湯用電磁ノズル装置の不具合の説明図である。

【図8】本発明の解決課題を具体的に示した説明図である。

【発明を実施するための形態】

【0022】

次に本発明の実施形態を図面に基づいて詳しく説明する。

図1において、10はコールドクルーシブル溶解炉で、水冷の銅製のるつぼ12と、その外側に配置された溶解用コイル14とを有している。

るつぼ12は周方向に複数分割された円弧状の水冷銅セグメントを絶縁材を介して円筒形状に繋ぎ合わせて構成してある。

16は平板状をなするつぼ底部で水冷銅製である。

【0023】

18は出湯用電磁ノズル装置で、出湯用ノズル20と、その外側に配置されたノズルコイル22とを有している。

出湯用ノズル20は、逆円錐台形状をなす上部の漏斗部20-1と、この漏斗部20-1に続いて下方に垂下する下部のストレート部20-2とを有している。

この出湯用ノズル20も、周方向に分割構造の水冷銅から成るもので、各セグメントを絶縁材を介して周方向に繋ぎ合わせて構成してある。

尚、24はコールドクルーシブル溶解炉10の下方に設置された鋳型であり、またMはるつぼ12内部で溶解された金属の溶湯を、Kはるつぼ12への接触による冷却によって凝固した凝固スカルを表している。

【0024】

このコールドクルーシブル溶解炉10では、るつぼ12内に原料金属を装入し、そして溶解用コイル14に通電を行ってるつぼ12内部の原料金属を高周波誘導加熱にて溶解する。

溶解した金属の溶湯Mは、溶解用コイル14による電磁誘導に基づくローレンツ斥力によってるつぼ12の壁部から離れ、るつぼ12内で中心部が上向きに盛り上がったドーム状に半浮遊した状態となる。

そしてるつぼ底部16に接して冷却された底部が凝固して凝固スカルKを形成する。

このとき、凝固スカルKは出湯用ノズル20の上部の漏斗部20-1の開口を閉塞した状態にある。

【0025】

溶解用コイル14による一定時間の溶解を行った後、るつぼ12内部の溶湯Mを、出湯用電磁ノズル装置18にて下方の鋳型24内部に出湯する。

具体的には、ノズルコイル22への通電を行って、出湯用ノズル20の漏斗部20-1の開口を閉鎖している凝固スカルKを高周波誘導加熱により溶解し、閉塞状態にあった漏斗部20-1を開口せしめる。

これにより、るつぼ12内の金属の溶湯Mが、出湯用ノズル20を通過して下方の鋳型24へと出湯される。

【0026】

この実施形態では、図2(I)に示しているように出湯用ノズル20の出湯口径、詳しくはストレート部20-2の下端の口部の口径をDとして(ストレート部20-2は他部も内径D)、ノズルコイル22をその下端が出湯用ノズル20の下端よりもL1(L1≧Dmm)上位置となる位置関係で出湯用ノズル20の外側に配置してある。

【0027】

このようにした結果、本実施形態によればるつぼ12内の金属の溶湯Mを出湯するに際し、出湯用ノズル20の下端の口部から出た溶湯に対し、ノズルコイル22が形成する磁場による外向きの引張力が抑制され、図2(II)に示しているように出湯用ノズル20からの出湯流に乱れを生ぜしめず、安定した出湯を行うことが可能となる。

【0028】

尚本実施形態では、ストレート部20-2の上端を上限位置として、ノズルコイル22の下端がその上限位置と上記Dだけ出湯用ノズル20の下端より上側の位置との間に位置するようにノズルコイル22を配置しておくことができる。

即ち場合によってノズルコイル22を、漏斗部20-1の部分にだけ配置しておくことも可能である。

【0029】

次に図3は参考例を示したもので、この例はノズルコイル22を上下にスライド可能となし、かかるノズルコイル22を図3(B)(I)に示す位置(図3(B)(I)中L1≧D)を上位置として、その上位置と、ノズルコイル22の下端が出湯用ノズル20の下端よりもL2(L2≧(1/2)Dmm)だけ下方に突き出した図3(B)(II)の下位置との間で上下に移動可能となした例である。

【0030】

この例では、溶湯Mの出湯時にはノズルコイル22を図3(B)(I)に示す上位置に位置させておき、その状態でノズルコイル22による高周波誘導加熱を行う。

一方、出湯が終わったところでノズルコイル22を図3(B)(II)に示す下位置までスライド下降させて、出湯後におけるノズルコイル22による高周波誘導加熱を行う。

【0031】

この場合、出湯停止時において最後の溶湯Mが出湯用ノズル20を流れ落ちるときに凝固して、その凝固スカルKが出湯用ノズル20からぶら下がる状態となったとしても、出湯後の下降位置のノズルコイル22による加熱によってこれを溶融させ、出湯用ノズル20から除去することができる。

従って次のチャージの溶解操業を良好且つ円滑に行うことができる。

【0032】

図4は他の参考例を示している。

この例は、ノズルコイル22を上コイル22-1と、下コイル22-2とに上下に分割し、そして上コイル22-1を図3(B)(I)に示す上位置に、また下コイル22-2を、その下端が出湯用ノズル20の下端からL2(L2≧(1/2)Dmm)下方に突き出すように上コイル22-1に並べて配置した例である。

この図4に示す例では、溶湯Mの出湯中は下コイル22-2を上コイル22-1に対し出力を低減若しくはゼロとする。

一方、出湯後に下コイル22-2の出力を高めて下コイル22-2により出湯用ノズル20の下端部に付着した凝固スカルを溶解除去する。

【0033】

この図4の例によれば、図3に示す例のものとほぼ同様の効果を奏することができるのに加えて、図3に示す例のように出湯時の加熱と、出湯後の加熱とを、ノズルコイル22をわざわざスライド移動させて行う必要がなく、単に上コイル22-1と下コイル22-2との通電の切り換えないし制御を行うだけで良く、出湯時及びその後の加熱のための作業及び工程に面倒がない利点を有する。尚、上コイル22-1と下コイル22-2に1つの電源を接続し、出湯時と出湯後で通電するコイルを切り替えても良い。

【0034】

次に図5は本発明の更に他の実施形態を示したもので、この例は、ノズルコイル22を図3(B)(I)に示す上位置に配置した上で、ノズルコイル22からの磁場の作用を遮蔽するための磁場遮蔽用導電リング30,32を、ノズルコイル22の下端と出湯用ノズル20の口部との間に介装した例である。

このうち図5(A)の例は、磁場遮蔽用導電リング30を出湯用ノズル20の外周側且つノズルコイル22の下側に配置した例であり、また図5(B)の例は、テーパ状をなす磁場遮蔽用導電リング32を、出湯用ノズル20の下端面から下向きに突出する状態に設けた例である。

【0035】

この実施形態によれば、磁場遮蔽用導電リング30,32の磁場遮蔽効果によって、ノズルコイル22からの磁場が出湯用ノズル20の下端の口部から流出する溶湯を外向に引張るのを効果的に抑制ないし防止することができる。

従ってこの実施形態によっても、出湯中に出湯用ノズル20の下端部に凝固スカルが付着し且つ成長する現象を効果的に抑制することができる。

【0036】

本発明では、出湯用ノズル20の下端の口部、詳しくは出湯用ノズル20の下端位置であって、その内面から距離L3(=10mm)離れた位置Pの磁束密度を50mT以下、望ましくは20mT以下とするように出湯電磁ノズル装置を構成しておくことができる。

このようにしておくことで、出湯中に磁場の外向きの引張力によって出湯用ノズル20の下端部に凝固スカルが付着し成長する現象を効果的に抑制ないし防止することができる。

【0037】

[実験例]

<実験例1>

純チタンスポンジチタン,スクラップ(合計500kg)を雰囲気コントロールが可能なチャンバ内に設置したるつぼ12内に装入し、そしてチャンバ内を密閉して50Paまで真空排気後、チャンバ内にArを大気圧となるまで封入した。

そして溶解用コイル14を出力2400kW,600Hzの周波数で通電して、るつぼ12内に装入した原料金属を全量溶解し、30分間均質化のための保持を行った。

【0038】

その後ノズルコイル22を出力350kW,10kHzの周波数で通電して30秒後に出湯を開始し、出湯用ノズル20の下側に配置した内径500mmφ×高さ750mmの鋳型に60秒で溶湯の全量を出湯した。

その後鋳塊を500℃以下までArガス雰囲気下で冷却し、しかる後これを取り出した。

【0039】

表1は出湯用電磁ノズル装置の構成を種々変えて出湯条件を異ならせ、出湯したときの結果を表したものである(表1において出湯量とるつぼへのチャージ量である500kgとの差は、凝固スカルとしてるつぼ内に残存した量である)。

ここで表1中のNo.1は図1及び図2に示す出湯用電磁ノズル装置において図2(I)中L1の距離を−20mm(つまりノズルコイル22下端が出湯用ノズル20の下端よりも下側位置)とした場合であり、またNo.2はL1を20mmとした場合、No.3はL1を40mmとした場合、No.4はL1を55mmとした場合、No.5はL1を55mmとし且つ図5(A)に示す磁場遮蔽用導電リング30を用いた場合を、No.6はL1を55mmとし且つ図5(B)の磁場遮蔽用導電リング32を用いた場合をそれぞれ示している。

【0040】

尚No.5は図5(A)の磁場遮蔽用導電リング30として水冷銅製で内径d1=φ90mm,外径d2=φ230mm,板厚t=6mmのものを用いて、これをその下面と出湯用ノズル20の下端との間の距離L3が20mmとなるように配置した。

またNo.6は図5(B)の磁場遮蔽用導電リング32として、銅製で下端の内径d3=φ102mm,外径d4=φ114mm,上端の内径d5=φ70mm,外径d6=φ82mm,高さH=45mmのものを用いた。

【0041】

更に表1中のノズル口元磁束密度は図6のP位置で磁束密度の測定結果を表している。

尚この実施例において、出湯用ノズル20における口径D=φ35mmである(ストレート部20-2の長さ:225mm,ノズルコイル22の巻数:9.5巻)。

【0042】

【表1】

【0043】

表1の結果から、本発明に従ってノズルコイル22の下端を出湯用ノズル20の下端よりも40mm以上、上側に位置させることによって、また図5に示す磁場遮蔽用導電リング30,32を用いることによって出湯流を安定化でき、良好な結果の得られることが分る。

【0044】

<実験例2>

次に、図2に示したノズルコイル22を出湯後に下向きにスライド下降させ、そして図3(B)(II)に示すL2を変えてノズルコイル22による出湯後の加熱を行った。

その結果が表2に示してある。

【0045】

但し表2中No.7は、ノズルコイル22の下端を出湯用ノズル20の下端と同じ位置に位置させて出湯後の加熱を行った場合、No.8はノズルコイル22の下端を出湯用ノズル20の下端よりも下側に位置させ且つそれらの間の距離(図3(B)(II)中L2)を−15mmとして出湯後の加熱を行った場合、No.9はL2=−20mmとして出湯後の加熱を行った場合をそれぞれ示している。

【0046】

【表2】

【0047】

この表2の結果から、出湯後において出湯用ノズル20の下端よりもノズルコイル22の下端が下側位置且つその下端が出湯用ノズル20の下端よりも(1/2)D以上の20mm突出するようにノズルコイル22を配置し、出湯後の加熱を行うことで、出湯用ノズル20に付着した凝固スカルを良好に溶融し除去できることが分る。

【0048】

以上本発明の実施形態を参考例とともに詳述したが、これらはあくまで一例示であり、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態で実施可能である。

【符号の説明】

【0049】

10 コールドクルーシブル溶解炉

12 るつぼ

14 溶解用コイル

16 るつぼ底部

18 出湯用電磁ノズル装置

20 出湯用ノズル

20-1 漏斗部

20-2 ストレート部

22 ノズルコイル

22-1 上コイル

22-2 下コイル

30,32 磁場遮蔽用導電リング

【技術分野】

【0001】

この発明は水冷のるつぼ内で原料金属を溶解用コイルによる高周波誘導加熱で半浮遊状態に溶解するコールドクルーシブル溶解炉の出湯用電磁ノズル装置に関する。

【背景技術】

【0002】

チタンを始めとする高融点で活性な金属の溶解炉として、従来コールドクルーシブル溶解炉が用いられている。

ここで従来用いられているコールドクルーシブル溶解炉は、周方向に複数分割された円弧状の水冷銅セグメントを絶縁材を介して周方向に互いに繋ぎ合わせて筒状の水冷のるつぼ(銅るつぼ)を構成し、そしてその外側に溶解用コイルを配置した形態のもので、るつぼ内部に装入した原料金属を溶解用コイルによる高周波誘導加熱により溶解する。

【0003】

このとき、るつぼ内で溶解した金属は溶解用コイルによる電磁力の作用で、即ち磁気的な反発力(ローレンツ斥力)でるつぼの周壁部から離れ、中心部が上向きに盛り上がったドーム状の半浮遊状態となる(従ってこのコールドクルーシブル溶解炉はレビテーション溶解炉とも呼ばれる)。

このコールドクルーシブル溶解炉による溶解技術は未だ発展途上にある技術であり、現状ではるつぼ内で溶解した金属を銅るつぼ及び溶解用コイルごと傾動させて出湯する方法が一般に用いられている。

【0004】

しかしながらこの出湯方法は、出湯歩留まりその他に様々な問題がある。

そこで図7に示すようにるつぼ底部に出湯用ノズル200を設け、るつぼ内の溶湯をるつぼ底部から出湯用ノズル200を通じて外部下方に出湯する方法が種々検討されている。

【0005】

しかしながらこの出湯方法にもまた困難な問題が内在している。

コールドクルーシブル溶解炉を用いた溶解では、るつぼ内部の金属溶湯はるつぼ底部に接する部分が、るつぼ底部による冷却によって凝固金属(スカル)となり、金属の溶解中はその凝固スカルによって出湯用ノズルが閉塞された状態にある。

【0006】

この状態からるつぼ内部の金属の溶湯を出湯用ノズル200から出湯するため、従来の出湯用ノズル装置(電磁ノズル装置)では、出湯用ノズル200を逆円錐台形状の上部の漏斗部200-1と、その漏斗部200-1に続いて下方に垂下する下部のストレート部200-2とを有する形態となし、その漏斗部200-1で凝固し出湯用ノズル200を閉塞している凝固スカルを、出湯用ノズル200の外側に配置したノズルコイル202による高周波誘導加熱にて溶解し、出湯用ノズル200を開放状態として、るつぼ内部の溶湯を出湯用ノズル200を通じて下方に出湯するようにしている。

【0007】

しかしながら従来の出湯用電磁ノズル装置にあっては、出湯用ノズル200自体もまた分割構造の水冷銅にて構成してあり、そのため出湯に際して溶湯が出湯用ノズル200に触れることにより冷却され、出湯用ノズル200を出たところに、即ち出湯用ノズル200の下端の下側に凝固スカルkが付着し且つ成長して、これが出湯用ノズル200からの出湯流に乱れを生ぜしめ、安定した出湯が得られないといった問題が生じていた。

【0008】

而してこのような出湯流の乱れが生じると、出湯用ノズル200から流出した溶湯が散乱し、場合によっては下方に設置してある鋳型の内部に良好に入らなかったりする。また出湯用ノズル200の下端部に生じた凝固スカルkが成長することによって、遂には出湯用ノズル200が閉塞されてしまうといったことが起こり得る。

【0009】

出湯に際してこうした問題が生じると出湯を継続できなくなり、上記のような出湯流の乱れが生じ且つその出湯を停止せざるを得なくなってしまう。

こうした問題のため、現状では大容量のコールドクルーシブル溶解炉を用いた溶解は未だ実用化に到っていないのが実情である。

尚、出湯用ノズル200への凝固スカルの付着の問題を解決することを目的とした出湯用電磁ノズル装置が幾つか提案されているが(例えば下記特許文献1,特許文献2)、未だ十分に上記の問題を解決できてはいない。

尚、更に他の先行技術として下記特許文献3に記載されたものがある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−183067号公報

【特許文献2】特開2006−153362号公報

【特許文献3】特開2005−140491号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は以上のような事情を背景とし、コールドクルーシブル溶解炉において、溶解した金属の溶湯を安定して出湯することのできる出湯用電磁ノズル装置を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0012】

而して請求項1の出湯用電磁ノズル装置は、水冷のるつぼの内部に装入した原料金属を該るつぼの外側に設けた溶解用コイルにて高周波誘導溶解し、該原料金属を該るつぼ内で半浮遊状態に溶解するコールドクルーシブル溶解炉のるつぼ底部に溶湯を出湯する出湯用ノズルを設けるとともに、該出湯用ノズルの外側にノズルコイルを設けて成り、該ノズルコイルにより該るつぼ底部で凝固した凝固金属を高周波誘導溶解して前記るつぼ内の溶湯を出湯するようになしたコールドクルーシブル溶解炉の出湯用電磁ノズル装置において、前記出湯用ノズルの出湯口径をDとして、前記ノズルコイルを該出湯用ノズルに対し該ノズルコイルの下端が該出湯用ノズルの下端よりもD以上の上位置となる位置関係で該出湯用ノズルの外側に配置してあって、前記溶湯の出湯時の前記ノズルコイルによる高周波誘導加熱により生じる前記出湯用ノズルの下端の口部の磁束密度が50mT以下となしてあり、前記出湯用ノズルの下端の口部から出た溶湯に対し、前記ノズルコイルが形成する磁場による外向きの引張力が抑制されるようになしてあることを特徴とする。

【発明の作用・効果】

【0013】

以上のように請求項1のものは、ノズルコイルの下端が出湯用ノズルの下端よりも出湯口径D以上の上位置となる位置関係でノズルコイルを出湯用ノズルの外側に配置したものである。

本発明者らは、出湯用ノズルの下端部に凝固スカルが付着し且つ成長する現象を、るつぼ内の溶湯が出湯用ノズルを通過する際に溶湯の流れがそこで絞られるため、出湯用ノズルを出て圧力開放されたところで溶湯流が広がって一部の溶湯が出湯用ノズルの下端に凝固して付着し、それが成長するものであると考えていた。

【0014】

しかしながら各種試験を行う中で、ノズルコイルに通電を行った状態で出湯を行った場合と、通電を停止した状態で出湯を行ったときとで、ノズル下端部への凝固スカルの付着の仕方が明らかに異なることを発見した。

具体的には、ノズルコイルを通電停止した状態で出湯を行ったところ、図8に示すように出湯用ノズルの下端からつらら状に垂れ下がるような形で凝固スカルk-1が生じたのに対し、ノズルコイルに通電を行った状態で出湯を行ったところ、出湯用ノズルの下端の口部から出た溶湯が激しく外向きに広がって、出湯用ノズルの下端で外向きに広がった形の凝固スカルk-2の生じる事実を見出した。

【0015】

このことから、本発明者らは出湯用ノズルの下端部に付着し成長する凝固スカルが、ノズルコイルが電磁誘導作用にて出湯流を加熱する際に、そのノズルコイルの作る磁場が溶湯を外向きに引張ることが主たる原因で生じるものと考えた。

【0016】

本発明はこのような知見に基づいてなされたものである。

即ち本発明者らは、ノズルコイルの作る磁場によって出湯用ノズルの下端の口部を出た溶湯が外向きに引張られるのであれば、ノズルコイルの下端位置を従来よりも上側に位置させておけば良いと考え、そこで適正な上下方向・配置位置を調べた結果、ノズルコイルをその下端が出湯用ノズルの下端よりもD以上上位置となるように配置しておくことで良好な結果の得られることが判明した。

【0017】

かかる本発明は、るつぼ内の金属の溶湯を出湯するに際し、出湯流の乱れを効果的に抑制し得て、安定して出湯を行うことを可能とするものであり、大容量のコールドクルーシブル溶解炉を用いた溶解技術を実用化に向けて大きく前進させる意義を有するものである。

【0018】

この請求項1において、出湯用ノズルを逆円錐台形状の上部の漏斗部と、漏斗部に続いて下方に垂下する下部のストレート部とを有するものとなし、そしてそのストレート部の上端を上限位置として、ノズルコイルの下端が上記D以上の位置と、この上限位置との間に位置するようにノズルコイルを配置しておくことができる。

【0019】

出湯用ノズルにおける上部の漏斗部は、るつぼの内部で金属をレビテーション溶解したときに底部の凝固スカルにて閉鎖される部分であって、出湯開始時にその凝固スカルを加熱により溶かし、また出湯中その開口を維持するためにノズルコイルにて加熱を必要とする部分であり、一方においてこれに続く下部のストレート部は場合によってノズルコイルによる加熱を省略することが可能な部分である。

従って本発明では、極端な場合にはその漏斗部の外側だけにノズルコイルを配置し、ストレート部の外側についてはノズルコイルが無い状態としておくことも可能である。

【0020】

本発明では、溶湯の出湯時に出湯用ノズルの下端の口部の磁束密度を50mT以下、望ましくは20mT以下となるように装置を構成しておくことができ、これにより出湯中に磁場の外向きの引張力によって出湯用ノズルの下端部に凝固スカルが付着し成長する現象を抑制ないし防止することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態の出湯用電磁ノズル装置をコールドクルーシブル溶解炉とともに示した図である。

【図2】図1の要部拡大図である。

【図3】参考例の要部を示した図である。

【図4】他の参考例の要部を示した図である。

【図5】本発明の他の実施形態の要部を示した図である。

【図6】磁束密度の測定位置を示した図である。

【図7】従来の出湯用電磁ノズル装置の不具合の説明図である。

【図8】本発明の解決課題を具体的に示した説明図である。

【発明を実施するための形態】

【0022】

次に本発明の実施形態を図面に基づいて詳しく説明する。

図1において、10はコールドクルーシブル溶解炉で、水冷の銅製のるつぼ12と、その外側に配置された溶解用コイル14とを有している。

るつぼ12は周方向に複数分割された円弧状の水冷銅セグメントを絶縁材を介して円筒形状に繋ぎ合わせて構成してある。

16は平板状をなするつぼ底部で水冷銅製である。

【0023】

18は出湯用電磁ノズル装置で、出湯用ノズル20と、その外側に配置されたノズルコイル22とを有している。

出湯用ノズル20は、逆円錐台形状をなす上部の漏斗部20-1と、この漏斗部20-1に続いて下方に垂下する下部のストレート部20-2とを有している。

この出湯用ノズル20も、周方向に分割構造の水冷銅から成るもので、各セグメントを絶縁材を介して周方向に繋ぎ合わせて構成してある。

尚、24はコールドクルーシブル溶解炉10の下方に設置された鋳型であり、またMはるつぼ12内部で溶解された金属の溶湯を、Kはるつぼ12への接触による冷却によって凝固した凝固スカルを表している。

【0024】

このコールドクルーシブル溶解炉10では、るつぼ12内に原料金属を装入し、そして溶解用コイル14に通電を行ってるつぼ12内部の原料金属を高周波誘導加熱にて溶解する。

溶解した金属の溶湯Mは、溶解用コイル14による電磁誘導に基づくローレンツ斥力によってるつぼ12の壁部から離れ、るつぼ12内で中心部が上向きに盛り上がったドーム状に半浮遊した状態となる。

そしてるつぼ底部16に接して冷却された底部が凝固して凝固スカルKを形成する。

このとき、凝固スカルKは出湯用ノズル20の上部の漏斗部20-1の開口を閉塞した状態にある。

【0025】

溶解用コイル14による一定時間の溶解を行った後、るつぼ12内部の溶湯Mを、出湯用電磁ノズル装置18にて下方の鋳型24内部に出湯する。

具体的には、ノズルコイル22への通電を行って、出湯用ノズル20の漏斗部20-1の開口を閉鎖している凝固スカルKを高周波誘導加熱により溶解し、閉塞状態にあった漏斗部20-1を開口せしめる。

これにより、るつぼ12内の金属の溶湯Mが、出湯用ノズル20を通過して下方の鋳型24へと出湯される。

【0026】

この実施形態では、図2(I)に示しているように出湯用ノズル20の出湯口径、詳しくはストレート部20-2の下端の口部の口径をDとして(ストレート部20-2は他部も内径D)、ノズルコイル22をその下端が出湯用ノズル20の下端よりもL1(L1≧Dmm)上位置となる位置関係で出湯用ノズル20の外側に配置してある。

【0027】

このようにした結果、本実施形態によればるつぼ12内の金属の溶湯Mを出湯するに際し、出湯用ノズル20の下端の口部から出た溶湯に対し、ノズルコイル22が形成する磁場による外向きの引張力が抑制され、図2(II)に示しているように出湯用ノズル20からの出湯流に乱れを生ぜしめず、安定した出湯を行うことが可能となる。

【0028】

尚本実施形態では、ストレート部20-2の上端を上限位置として、ノズルコイル22の下端がその上限位置と上記Dだけ出湯用ノズル20の下端より上側の位置との間に位置するようにノズルコイル22を配置しておくことができる。

即ち場合によってノズルコイル22を、漏斗部20-1の部分にだけ配置しておくことも可能である。

【0029】

次に図3は参考例を示したもので、この例はノズルコイル22を上下にスライド可能となし、かかるノズルコイル22を図3(B)(I)に示す位置(図3(B)(I)中L1≧D)を上位置として、その上位置と、ノズルコイル22の下端が出湯用ノズル20の下端よりもL2(L2≧(1/2)Dmm)だけ下方に突き出した図3(B)(II)の下位置との間で上下に移動可能となした例である。

【0030】

この例では、溶湯Mの出湯時にはノズルコイル22を図3(B)(I)に示す上位置に位置させておき、その状態でノズルコイル22による高周波誘導加熱を行う。

一方、出湯が終わったところでノズルコイル22を図3(B)(II)に示す下位置までスライド下降させて、出湯後におけるノズルコイル22による高周波誘導加熱を行う。

【0031】

この場合、出湯停止時において最後の溶湯Mが出湯用ノズル20を流れ落ちるときに凝固して、その凝固スカルKが出湯用ノズル20からぶら下がる状態となったとしても、出湯後の下降位置のノズルコイル22による加熱によってこれを溶融させ、出湯用ノズル20から除去することができる。

従って次のチャージの溶解操業を良好且つ円滑に行うことができる。

【0032】

図4は他の参考例を示している。

この例は、ノズルコイル22を上コイル22-1と、下コイル22-2とに上下に分割し、そして上コイル22-1を図3(B)(I)に示す上位置に、また下コイル22-2を、その下端が出湯用ノズル20の下端からL2(L2≧(1/2)Dmm)下方に突き出すように上コイル22-1に並べて配置した例である。

この図4に示す例では、溶湯Mの出湯中は下コイル22-2を上コイル22-1に対し出力を低減若しくはゼロとする。

一方、出湯後に下コイル22-2の出力を高めて下コイル22-2により出湯用ノズル20の下端部に付着した凝固スカルを溶解除去する。

【0033】

この図4の例によれば、図3に示す例のものとほぼ同様の効果を奏することができるのに加えて、図3に示す例のように出湯時の加熱と、出湯後の加熱とを、ノズルコイル22をわざわざスライド移動させて行う必要がなく、単に上コイル22-1と下コイル22-2との通電の切り換えないし制御を行うだけで良く、出湯時及びその後の加熱のための作業及び工程に面倒がない利点を有する。尚、上コイル22-1と下コイル22-2に1つの電源を接続し、出湯時と出湯後で通電するコイルを切り替えても良い。

【0034】

次に図5は本発明の更に他の実施形態を示したもので、この例は、ノズルコイル22を図3(B)(I)に示す上位置に配置した上で、ノズルコイル22からの磁場の作用を遮蔽するための磁場遮蔽用導電リング30,32を、ノズルコイル22の下端と出湯用ノズル20の口部との間に介装した例である。

このうち図5(A)の例は、磁場遮蔽用導電リング30を出湯用ノズル20の外周側且つノズルコイル22の下側に配置した例であり、また図5(B)の例は、テーパ状をなす磁場遮蔽用導電リング32を、出湯用ノズル20の下端面から下向きに突出する状態に設けた例である。

【0035】

この実施形態によれば、磁場遮蔽用導電リング30,32の磁場遮蔽効果によって、ノズルコイル22からの磁場が出湯用ノズル20の下端の口部から流出する溶湯を外向に引張るのを効果的に抑制ないし防止することができる。

従ってこの実施形態によっても、出湯中に出湯用ノズル20の下端部に凝固スカルが付着し且つ成長する現象を効果的に抑制することができる。

【0036】

本発明では、出湯用ノズル20の下端の口部、詳しくは出湯用ノズル20の下端位置であって、その内面から距離L3(=10mm)離れた位置Pの磁束密度を50mT以下、望ましくは20mT以下とするように出湯電磁ノズル装置を構成しておくことができる。

このようにしておくことで、出湯中に磁場の外向きの引張力によって出湯用ノズル20の下端部に凝固スカルが付着し成長する現象を効果的に抑制ないし防止することができる。

【0037】

[実験例]

<実験例1>

純チタンスポンジチタン,スクラップ(合計500kg)を雰囲気コントロールが可能なチャンバ内に設置したるつぼ12内に装入し、そしてチャンバ内を密閉して50Paまで真空排気後、チャンバ内にArを大気圧となるまで封入した。

そして溶解用コイル14を出力2400kW,600Hzの周波数で通電して、るつぼ12内に装入した原料金属を全量溶解し、30分間均質化のための保持を行った。

【0038】

その後ノズルコイル22を出力350kW,10kHzの周波数で通電して30秒後に出湯を開始し、出湯用ノズル20の下側に配置した内径500mmφ×高さ750mmの鋳型に60秒で溶湯の全量を出湯した。

その後鋳塊を500℃以下までArガス雰囲気下で冷却し、しかる後これを取り出した。

【0039】

表1は出湯用電磁ノズル装置の構成を種々変えて出湯条件を異ならせ、出湯したときの結果を表したものである(表1において出湯量とるつぼへのチャージ量である500kgとの差は、凝固スカルとしてるつぼ内に残存した量である)。

ここで表1中のNo.1は図1及び図2に示す出湯用電磁ノズル装置において図2(I)中L1の距離を−20mm(つまりノズルコイル22下端が出湯用ノズル20の下端よりも下側位置)とした場合であり、またNo.2はL1を20mmとした場合、No.3はL1を40mmとした場合、No.4はL1を55mmとした場合、No.5はL1を55mmとし且つ図5(A)に示す磁場遮蔽用導電リング30を用いた場合を、No.6はL1を55mmとし且つ図5(B)の磁場遮蔽用導電リング32を用いた場合をそれぞれ示している。

【0040】

尚No.5は図5(A)の磁場遮蔽用導電リング30として水冷銅製で内径d1=φ90mm,外径d2=φ230mm,板厚t=6mmのものを用いて、これをその下面と出湯用ノズル20の下端との間の距離L3が20mmとなるように配置した。

またNo.6は図5(B)の磁場遮蔽用導電リング32として、銅製で下端の内径d3=φ102mm,外径d4=φ114mm,上端の内径d5=φ70mm,外径d6=φ82mm,高さH=45mmのものを用いた。

【0041】

更に表1中のノズル口元磁束密度は図6のP位置で磁束密度の測定結果を表している。

尚この実施例において、出湯用ノズル20における口径D=φ35mmである(ストレート部20-2の長さ:225mm,ノズルコイル22の巻数:9.5巻)。

【0042】

【表1】

【0043】

表1の結果から、本発明に従ってノズルコイル22の下端を出湯用ノズル20の下端よりも40mm以上、上側に位置させることによって、また図5に示す磁場遮蔽用導電リング30,32を用いることによって出湯流を安定化でき、良好な結果の得られることが分る。

【0044】

<実験例2>

次に、図2に示したノズルコイル22を出湯後に下向きにスライド下降させ、そして図3(B)(II)に示すL2を変えてノズルコイル22による出湯後の加熱を行った。

その結果が表2に示してある。

【0045】

但し表2中No.7は、ノズルコイル22の下端を出湯用ノズル20の下端と同じ位置に位置させて出湯後の加熱を行った場合、No.8はノズルコイル22の下端を出湯用ノズル20の下端よりも下側に位置させ且つそれらの間の距離(図3(B)(II)中L2)を−15mmとして出湯後の加熱を行った場合、No.9はL2=−20mmとして出湯後の加熱を行った場合をそれぞれ示している。

【0046】

【表2】

【0047】

この表2の結果から、出湯後において出湯用ノズル20の下端よりもノズルコイル22の下端が下側位置且つその下端が出湯用ノズル20の下端よりも(1/2)D以上の20mm突出するようにノズルコイル22を配置し、出湯後の加熱を行うことで、出湯用ノズル20に付着した凝固スカルを良好に溶融し除去できることが分る。

【0048】

以上本発明の実施形態を参考例とともに詳述したが、これらはあくまで一例示であり、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態で実施可能である。

【符号の説明】

【0049】

10 コールドクルーシブル溶解炉

12 るつぼ

14 溶解用コイル

16 るつぼ底部

18 出湯用電磁ノズル装置

20 出湯用ノズル

20-1 漏斗部

20-2 ストレート部

22 ノズルコイル

22-1 上コイル

22-2 下コイル

30,32 磁場遮蔽用導電リング

【特許請求の範囲】

【請求項1】

水冷のるつぼの内部に装入した原料金属を該るつぼの外側に設けた溶解用コイルにて高周波誘導溶解し、該原料金属を該るつぼ内で半浮遊状態に溶解するコールドクルーシブル溶解炉のるつぼ底部に溶湯を出湯する出湯用ノズルを設けるとともに、該出湯用ノズルの外側にノズルコイルを設けて成り、該ノズルコイルにより該るつぼ底部で凝固した凝固金属を高周波誘導溶解して前記るつぼ内の溶湯を出湯するようになしたコールドクルーシブル溶解炉の出湯用電磁ノズル装置において

前記出湯用ノズルの出湯口径をDとして、前記ノズルコイルを該出湯用ノズルに対し該ノズルコイルの下端が該出湯用ノズルの下端よりもD以上の上位置となる位置関係で該出湯用ノズルの外側に配置してあって、

前記溶湯の出湯時の前記ノズルコイルによる高周波誘導加熱により生じる前記出湯用ノズルの下端の口部の磁束密度が50mT以下となしてあり、

前記出湯用ノズルの下端の口部から出た溶湯に対し、前記ノズルコイルが形成する磁場による外向きの引張力が抑制されるようになしてあることを特徴とするコールドクルーシブル溶解炉の出湯用電磁ノズル装置。

【請求項1】

水冷のるつぼの内部に装入した原料金属を該るつぼの外側に設けた溶解用コイルにて高周波誘導溶解し、該原料金属を該るつぼ内で半浮遊状態に溶解するコールドクルーシブル溶解炉のるつぼ底部に溶湯を出湯する出湯用ノズルを設けるとともに、該出湯用ノズルの外側にノズルコイルを設けて成り、該ノズルコイルにより該るつぼ底部で凝固した凝固金属を高周波誘導溶解して前記るつぼ内の溶湯を出湯するようになしたコールドクルーシブル溶解炉の出湯用電磁ノズル装置において

前記出湯用ノズルの出湯口径をDとして、前記ノズルコイルを該出湯用ノズルに対し該ノズルコイルの下端が該出湯用ノズルの下端よりもD以上の上位置となる位置関係で該出湯用ノズルの外側に配置してあって、

前記溶湯の出湯時の前記ノズルコイルによる高周波誘導加熱により生じる前記出湯用ノズルの下端の口部の磁束密度が50mT以下となしてあり、

前記出湯用ノズルの下端の口部から出た溶湯に対し、前記ノズルコイルが形成する磁場による外向きの引張力が抑制されるようになしてあることを特徴とするコールドクルーシブル溶解炉の出湯用電磁ノズル装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−100981(P2013−100981A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−289087(P2012−289087)

【出願日】平成24年12月28日(2012.12.28)

【分割の表示】特願2007−15661(P2007−15661)の分割

【原出願日】平成19年1月25日(2007.1.25)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年12月28日(2012.12.28)

【分割の表示】特願2007−15661(P2007−15661)の分割

【原出願日】平成19年1月25日(2007.1.25)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]