ゴム補強用スチールコード及び空気入りラジアルタイヤ

【課題】疲労性を損なうことなく、タイヤなどのゴム製品の軽量化を図る。

【解決手段】直径0.15〜0.30mmの金属フィラメントからなる主フィラメント12を、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束13を、1本の真直の金属フィラメント14でラッピングしてなるn+1構造(但し、n=2〜6)の扁平なスチールコード10である。前記主フィラメントは、炭素含有量が0.95〜1.20質量%、クロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、結節強力保持率が50%以上である。該スチールコードは空気入りラジアルタイヤのベルト層に用いることができる。

【解決手段】直径0.15〜0.30mmの金属フィラメントからなる主フィラメント12を、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束13を、1本の真直の金属フィラメント14でラッピングしてなるn+1構造(但し、n=2〜6)の扁平なスチールコード10である。前記主フィラメントは、炭素含有量が0.95〜1.20質量%、クロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、結節強力保持率が50%以上である。該スチールコードは空気入りラジアルタイヤのベルト層に用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤなどのゴム製品の補強用として用いられるスチールコード、及び該スチールコードを用いた空気入りラジアルタイヤに関するものである。

【背景技術】

【0002】

近年、地球環境の問題から、車両の低燃費化が強く要望されるようになり、その一環として、空気入りラジアルタイヤの軽量化は、大きな技術課題の一つとして注目を集めている。タイヤの軽量化を達成するための方策としては、補強部材であるスチールコードの使用量を削減したり、スチールコードを被覆するゴム厚みを減少することが考えられる。そのための具体的手段の一つとして、複数のフィラメントを撚り合わせたスチールコードを使用するのではなく、複数のフィラメントを並列に並べ、その周囲に1本のフィラメントを巻き付けてなる扁平なスチールコードが提案されている(下記特許文献1〜3参照)。

【0003】

一方、スチールコードの使用量を削減するという観点からは、スチールコードを高強度にすることが有効であり、そのため、比較的高い炭素含有量(例えば、0.82質量%、0.86質量%、0.92質量%など)を持つフィラメントからなるスチールコードが提案されている(下記特許文献4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−120578号公報

【特許文献2】特開平11−21776号公報

【特許文献3】特開2004−60128号公報

【特許文献4】特開2007−262496号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、高強度のスチールコードを求め、炭素含有量が0.92質量%以上の高炭素鋼フィラメントを使用しての軽量化タイヤを検討したところ、炭素含有量が増加するにつれて鋼材が硬くなり、加工性が悪化して、伸線中に断線が多発することになった。また、フィラメントの靱性も悪化するために、疲労性の悪いスチールコードとなり、ベルトコードとして使用した場合に走行中に切れるケースがあることが判明した。

【0006】

本発明は、上記の問題点に鑑み、疲労性を損なうことなく、タイヤなどのゴム製品の軽量化を達成することができるゴム補強用スチールコード、及びそれを用いた空気入りラジアルタイヤを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るゴム補強用スチールコードは、直径0.15〜0.30mmの金属フィラメントからなる主フィラメントを、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束を、1本の真直の金属フィラメントからなるラッピングフィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なスチールコードであって、前記主フィラメントは、炭素含有量が0.95〜1.20質量%かつクロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、該主フィラメントの結節強力保持率が50%以上であることを特徴とするものである。

【0008】

本発明に係る空気入りラジアルタイヤは、上記ゴム補強用スチールコードをベルト層に用いたものである。

【発明の効果】

【0009】

本発明によれば、主フィラメントを撚ることなく1列に引き揃えることで扁平なコード構成としたので被覆ゴムの厚みを小さくすることができ、また該主フィラメントに高炭素鋼を使用することで高強度スチールコードとして鉄の使用量を減らすことができ、よって、タイヤなどのゴム製品の軽量化を図ることができる。また、その際、高炭素鋼にクロムを所定量添加した鋼材を主フィラメントに用い、またそのメッキ組成を規定した上でメッキ付着量を多く設定して結節強力保持率を高めたので、フィラメントの伸線加工性を確保しつつ耐疲労性の悪化を防ぐことができる。

【図面の簡単な説明】

【0010】

【図1】一実施形態に係る空気入りラジアルタイヤの半断面図である。

【図2】実施形態にかかるスチールコードの構成を示す図である。

【図3】該スチールコードを埋設したベルト層の断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について詳細に説明する。

【0012】

図1に示すように、実施形態の空気入りタイヤは、乗用車用空気入りラジアルタイヤであって、左右一対のビード部(1)及びサイドウォール部(2)と、左右のサイドウォール部(2)の径方向外方端部同士を連結するように両サイドウォール部(2)間に設けられたトレッド部(3)とを備えて構成されており、一対のビード部(1)間にまたがって延びるカーカス(4)が設けられている。

【0013】

カーカス(4)は、トレッド部(3)からサイドウォール部(2)をへて、ビード部(1)に埋設された環状のビードコア(5)にて両端部が係止された少なくとも1枚のカーカスプライからなり、この例では1枚のカーカスプライにより構成されている。カーカスプライは、有機繊維コード等からなるカーカスコードをタイヤ周方向に対し実質上直角に配列してなる。カーカス(4)の内面側には、タイヤ内面の全体にわたってインナーライナー(9)が設けられている。

【0014】

トレッド部(3)におけるカーカス(4)の外周側(即ち、タイヤ径方向外側)には、カーカス(4)とトレッドゴム部(8)との間に、ベルト(7)が配されている。ベルト(7)は、カーカス(4)のクラウン部の外周に重ねて設けられており、1枚又は複数枚のベルト層、通常は少なくとも2枚のベルト層で構成することができ、本実施形態では、カーカス(4)側の第1ベルト層(7A)と、トレッドゴム部(8)側の第2ベルト層(7B)との2枚のベルト層で構成されている。

【0015】

ベルト層は、スチールコード(10)をタイヤ周方向に対して所定の角度(例えば、15〜35度)で傾斜させかつタイヤ幅方向に所定の間隔にて配列させてなるものであり、図3に示すようにコーティングゴム(11)で被覆されている。スチールコード(10)は、上記2枚のベルト層(7A)(7B)間で互いに交差するように配設されている。

【0016】

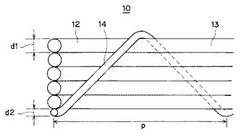

本実施形態では、上記スチールコード(10)として、図2に示すように、金属フィラメント(以下、主フィラメントという。)(12)を、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束(13)を、1本の真直の金属フィラメント(以下、ラッピングフィラメントという。)(14)でラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードが用いられている。該主フィラメント(12)は、直径が0.15〜0.30mmであり、炭素含有量が0.95〜1.20質量%かつクロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、該主フィラメント(12)の結節強力保持率が50%以上であることを特徴とする。

【0017】

このスチールコード(10)は、金属フィラメントを撚り合わせることによる強力低下をなくし、1列に引き揃えることでベルト層のコーティングゴム厚みを少なくしたものである。また、主フィラメント(12)に高炭素鋼を使用して高強度スチールコードを構成することにより、鉄の使用量を減らすことができる。そのため、タイヤの軽量化を図ることができる。その一方で、フィラメントを撚り合わせないコード構成は、コードの疲労性を大きく悪化させる要因となる。そのため、主フィラメント(12)の直径を規定した上で、主フィラメント(12)に使用する鋼材、メッキ組成及び付着量、並びに結節強力保持率を規定することにより、タイヤとして要求される疲労性を確保し、軽量化と耐疲労性を両立している。

【0018】

主フィラメント(12)の炭素含有量は0.95〜1.20質量%であり、従来よりも炭素含有量の高い高炭素鋼を用いる。該炭素含有量が0.95質量%未満であると、3500MPa以上のコード引張強度を出すことが難しく、打ち込み本数を密にしなければ、ベルト層として必要な引張強力が得られず、軽量化を図ることができない。また、打ち込み本数を密にしすぎると、コード−コード間のゴムスペースが小さくなり、セパレーションによる故障が発生しやすくなる。炭素含有量が1.20質量%を超えると、フィラメントの伸線加工性が低下し、伸線中に断線が多発するおそれがある。主フィラメント(12)の炭素含有量は、より好ましくは0.98〜1.12質量%である。

【0019】

主フィラメント(12)のクロム含有量は0.05〜0.50質量%であり、上記のような高炭素鋼にクロムを添加することにより、強度を更に向上させるとともに、ラメラ間隔の微細化により伸線加工性を向上することができ、炭素含有量が増加することによる伸線加工性の悪化を改善することができる。クロム含有量が0.05質量%未満であると、上記クロムの添加効果が十分得られない。逆に、クロム含有量が0.50質量%を超えると、熱処理後のフェライト相の延性を低下させ、結節強力の低い、従って悪路走行でコード切れが生じやすいスチールコードとなってしまう。主フィラメント(12)のクロム含有量は、より好ましくは0.1〜0.3質量%である。

【0020】

好ましい実施態様として、主フィラメント(12)は、ケイ素(Si)含有量が0.1〜1.5質量%であり、マンガン(Mn)含有量が0.1〜1.0質量%である。ケイ素は、脱酸剤として作用し、パーライト中のフェライトを強化することができ、また、その含有量を1.5質量%以下に規定することで、ベイナイトの生成を抑えて伸線加工での限界加工度の低下を抑制することができる。マンガンは、脱酸剤として作用し、パテンティング強度を高めることができ、また、その含有量を1.0質量%以下に規定することで、マルテンサイトやベイナイトの生成を抑えて伸線加工性の低下を抑制することができる。

【0021】

ここで、炭素含有量は、JIS G1211に準拠した赤外線吸収法(附属書3:全炭素定量法−高周波誘導加熱炉燃焼)により測定され、より詳細には、LECO製「CS−400」なる装置を用い、鋼を高周波加熱により溶解し、赤外線吸収法で定量分析を行うことにより求めることができる。また、クロム、ケイ素及びマンガンの含有量は、JIS G1258−1(発光強度比法)に準拠して測定され、より詳細には、塩酸:硝酸:水=1:1:2(質量比)の水溶液に鋼材を溶解し、ICP分析(発光分光分析)することにより測定できる。

【0022】

主フィラメント(12)の直径(フィラメント径d1)は0.15〜0.30mmであり、これが0.15mm未満であると、所定のコード強力を得るために打ち込み本数を密にしなければならず、タイヤ故障が生じやすくなる。逆に、0.30mmを超えると、タイヤ走行中に金属疲労によりコード切れが起こるおそれがある。フィラメント(d1)は、より好ましくは0.15〜0.25mmである。

【0023】

ここで、フィラメント径の測定は、JIS G3510に準拠し、所定の厚み計により金属フィラメントの直径を計測することにより行われる。

【0024】

主フィラメント(12)は、上記所定の化学組成を持つ炭素鋼線材を用い、パテンティング(熱処理)と乾式伸線加工を繰り返し所望径の中間線とし、黄銅メッキを被覆した後、湿式伸線により最終加工することにより得られる。本実施形態では、上記黄銅メッキとして、銅含有率が65〜70質量%、亜鉛含有率が35〜30質量%のものを用いることを特徴とするものであり、また、得られた主フィラメント(12)におけるメッキ付着量が4.5〜8.0g/kgであることを特徴とする。このような組成を持つ黄銅メッキを多めの付着量で被覆することにより、主フィラメントの伸線加工時においてフィラメントとダイス間の摩擦を低減することができる。すなわち、該黄銅メッキは伸線過程において潤滑剤として機能することにより、ダイスとの摩擦係数を低減することができ、結果として、主フィラメントの結節強力保持率を高くすることができる。

【0025】

上記黄銅メッキの銅含有率が65質量%未満であると、黄銅メッキ中のβ相の比率が高くなり、上記潤滑剤としての機能が損なわれて、伸線加工性が悪化し、断線が多発したり、結節強力保持率を高めることが難しくなる。逆に、銅含有率が70質量%を超えると、得られたスチールコードの湿熱接着性が損なわれる。黄銅メッキの銅含有率は、より好ましくは66〜70質量%である。

【0026】

上記メッキ付着量は、主フィラメント(12)を構成する鋼材質量(黄銅メッキを除く質量)に対する黄銅メッキの質量であり、該メッキ付着量が4.5g/kg未満では、上記潤滑剤としての機能が損なわれて、伸線加工性が悪化し、断線が発生したり、結節強力保持率を高めることが難しくなる。逆に、該メッキ付着量が8.0g/kgを超えると、得られたスチールコードの湿熱接着性が損なわれる。メッキ付着量は、より好ましくは4.7〜7.0g/kgである。

【0027】

ここで、黄銅メッキの銅含有率とメッキ付着量は、JIS K0121に準拠して測定される。より詳細には、スチールコードを濃硝酸でメッキ部分を溶解し、この溶液を蒸留水で希釈した後、濾過し、島津製作所製「AA−6200」なる装置を用いて、フレーム原子吸光分析を実施することで測定することができる。

【0028】

主フィラメント(12)の結節強力保持率は50%以上であり、これによりスチールコードの疲労性を向上することができる。すなわち、結節強力保持率が50%未満では、スチールコードの靱性が低く、タイヤ使用中にコード切れが発生するおそれがある。結節強力保持率は高いほど好ましく、従って上限は特に限定されないが、通常は70%以下である。結節強力保持率の値は、鋼材自体の組成の他に、伸線加工を含めた製造条件にも左右される。そのため、結節強力保持率を50%以上にするには、例えば、伸線加工に使用するダイスとして、ダイヤモンドダイスを使用したり(合金製の超硬ダイスに比べて潤滑性がよい)、ダイスアプローチ角度(ダイスの孔のテーパ角度)の低減などダイス形状を見直して均一な加工を行うことなどが挙げられる。また、上述した黄銅メッキの組成と付着量も、フィラメント−ダイス間の摩擦係数を低減して、結節強力保持率を高くすることができる。

【0029】

ここで、結節強力保持率は、JIS L1013に準じてフィラメントに結節を設け、JIS G3510の方法に準じて結節時の引張強力(結節強力)と、結節していない元の引張強力(未結節強力)とを測定することにより、次式から求められる。なお、引張強力は、JIS G3510に準拠し、引張試験機を用いて、フィラメントつかみ間隔300mm、引張速度30mm/分にて測定したときのフィラメントが切断するのに要する最大荷重である。

【0030】

結節強力保持率(%)=(結節強力(N)/未結節強力(N))×100

【0031】

主フィラメント(12)は、図2に示すように、波付けされていない真直な金属フィラメントであってもよく、あるいはまた、波付け加工された金属フィラメントを用いることもできる。波付け加工する場合、主フィラメントは、スチールコードの長径方向にのみ波付けされること、すなわち、長径方向及び長手方向に沿った平面内にて、二次元的に波付けされることが好ましい。この場合、複数本の金属フィラメントを長手方向に同じ波高さ及び波長で型付けしたものを用いてもよい。また、その場合、波付けの位相を複数本の金属フィラメントで一致させて引き揃えてもよく、あるいはまた、位相をずらして引き揃えてもよい。

【0032】

一方、上記ラッピングフィラメント(14)としては、波付け等していない真直な金属フィラメントが用いられる。ラッピングフィラメント(14)に用いられる鋼材としては、特に限定されるものではなく、例えば炭素含有量が0.60〜1.02質量%の炭素鋼線材を用いることができ、JIS G3502規定のピアノ線材からなる各種炭素鋼(例えば、SWRS72A、SWRS82Aなど)を用いることができる。

【0033】

ラッピングフィラメント(14)の直径(フィラメント径d2)は、0.05〜0.20mmであることが好ましく、上記主フィラメント(12)の直径(d1)に対して同等以下(即ち、d2≦d1)であることが好ましい。ラッピングフィラメント(14)の直径(d2)が0.20mmを超えるような大きなものであると、スチールコード(10)の厚み方向におけるコード径が大きくなり、被覆するコーティングゴム(11)の厚みが増加し、軽量化を図ることが難しくなる。逆に、フィラメント径(d2)が0.05mm未満では、スチールコード(10)のコード形状を安定化することが難しくなる。フィラメント(d2)は、より好ましくは0.10〜0.15mmである。

【0034】

スチールコード(10)は、上記主フィラメント(12)を複数本撚り合わせることなく横一列に引き揃えて配置した主フィラメント束(13)に対し、上記ラッピングフィラメント(14)を巻き付けることでラッピングしてなるn+1構造を有するものである。引き揃える主フィラメント(12)の本数は2〜6本(即ち、n=2〜6)であり、該フィラメント本数が6本を超えると、主フィラメント束(13)が一列に並ぶ形状とすることが困難となる。該フィラメント本数はより好ましくは3〜5本である。

【0035】

ラッピングフィラメント(14)の巻きピッチ(p)は、フィラメント径(d1,d2)や主フィラメント(12)の本数などによって異なるので特に限定されないが、2.0〜6.0mmであることが好ましい。巻きピッチ(p)が小さすぎると、スチールコード(10)の形状安定性には優れるものの、ラッピングフィラメント(14)が強力部材として働かないことからスチールコード(10)の強力が小さくなり、またスチールコード(10)の単位長さ当たりの質量が大きくなる。逆に、巻きピッチ(p)が大きすぎると、スチールコード(10)の強力向上には寄与できるものの、スチールコード(10)の形状安定性が損なわれ、また主フィラメント(12)が整列しなくなり、乱れることで、見かけのコード径が大きくなってしまう。巻きピッチ(p)は、より好ましくは3.0〜5.0mmである。

【0036】

上記スチールコード(10)は、引張強度が3500MPa以上であることが好ましい。引張強度が3500MPa未満では、ベルト(7)の補強部材として、打ち込み本数を密にしなければ必要な強力を得ることが困難となる。引張強度は、より好ましくは4000MPa以上である。引張強度は高いほど好ましいので上限は特に限定されないが、通常は5000MPa以下である。

【0037】

ここで、コードの引張強度は、コードの引張強力を断面積で割った値である。引張強力は、JIS G3510に準拠し、引張試験機を用いて、コードつかみ間隔300mm、引張速度30mm/分にて測定したときのスチールコードが切断するのに要する最大荷重である。また、断面積は、スチールコード(10)の1m当たりの重量を、鉄の比重である7.86で割った値である。

【0038】

スチールコード(10)のコード径は特に限定されないが、長径(D1)が1.00〜1.50mm、短径(D2)が0.30〜0.60mmであることが好ましい。ここで、コード径の測定は、JIS G3510に準拠し、所定の厚み計によりスチールコード(10)の長径側の外径と短径側の外径を計測することにより行われる。

【0039】

図3に示すように、ベルト層は、その厚み方向(K)にスチールコード(10)の短径方向(A)を向けて当該スチールコード(10)を配設することにより形成されている。すなわち、ベルト層内において、スチールコード(10)は、その短径方向(A)がベルト層の厚み方向(K)と一致するようにして、所定間隔でコーティングゴム(11)内に埋設されている。このように構成することにより、スチールコード(10)をゴム被覆する際に加工しやすく、またベルト層の厚みを薄くしてタイヤ重量の増加を抑えることができる。

【0040】

ベルト層における上記スチールコード(10)のエンド数(打ち込み本数)は、コード引張強力等に応じて適宜に設定することができ、特に限定されないが、10〜25本/25.4mmであることが好ましい。

【実施例】

【0041】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0042】

下記表1に示す化学組成を有する鋼材を熱間圧延で径5.5mmにした後、パテンティングと乾式伸線を繰り返して径1.7mmの中間線とし、下記表2,3記載のメッキ付着量(g/kg)とメッキ銅含有率(質量%)との黄銅メッキを被覆した後、湿式伸線することにより、所定径の主フィラメントを得た。なお、表1中のリン(P)の含有量は、上述したクロム含有量と同様の方法で測定し、硫黄(S)と含有量は、JIS G1215(附属書6:燃焼−高周波誘導加熱赤外線吸収法)により測定した。

【表1】

【0043】

得られた主フィラメントを用い、下記表2,3に示す構造を持つスチールコードを作製した。比較例9のスチールコードは、2本の金属フィラメントを引き揃えた芯部の周りに、同一径の1本の金属フィラメントを撚り合わせてなる2+1の複層撚り構造であり、それ以外のスチールコードは、全て、複数本の主フィラメントを撚り合わせることなく1列に引き揃えて配置した主フィラメント束を、1本の真直のラッピングフィラメントでラッピングしてなるn+1構造のスチールコードである。

【0044】

得られたスチールコードをベルトコードとして用いて、表2,3に示すベルト構成に従い、図1に示す断面形状を持つタイヤサイズ195/65R15のラジアルタイヤを、常法に従い加硫成形した。各タイヤについて、ベルト以外の構成は、全て共通の構成とした。ベルト層(7A)/(7B)におけるスチールコード(10)の角度は、タイヤ周方向に対して+25°/−25°とした。各タイヤは、ベルト強力がほぼ同一となるように、スチールコードのエンド数を設定した。なお、表2,3中のベルトTOPゲージは、コーティングゴム(11)を被覆する際のゴムゲージである。

【0045】

得られた各タイヤについて、タイヤ重量を測定するとともに、悪路走行試験と湿式接着試験を実施した。結果を表2,3に示す。各試験方法は以下の通りである。

【0046】

・悪路走行試験:15×6JJのリムに内圧220kPaで組み込んだ各タイヤを乗用車に装着し、1周2kmの砂利道を12,000km走行させた後に、タイヤを解体調査し、ベルトコードの切れ有無を調べた。また、エッジセパ性として、悪路走行試験後にタイヤを解体し、ベルトエッジ部のセパレーションの長さを測定した。

【0047】

・湿熱接着試験:タイヤ丸ごと1本を、温度75℃、湿度95%RHの恒温恒湿槽に入れ、劣化させた。劣化させたタイヤのトレッドゴム部(8)を除去し、最外層のベルトコードに沿って短冊状に、より詳細には、第2ベルト層(7B)、第1ベルト層(7A)、カーカス(4)及びインナライナー(9)が付いている状態で幅約35mm及び長さ150mmの短冊状に切り出した後、第2ベルト層(7B)のコードを両側1本ずつ除去した。その後、第1ベルト層(7A)と第2ベルト層(7B)の層間を剥離するように、両ベルト層(7A)(7B)の間に50mmの切込みを入れ、30mm/分の速度で、引張試験機を用いて、剥離試験を実施した。劣化時間を変更して何点かカバレージ(ゴム付着率)を調査した。調査したデータからカバレージが50%になる日数を推定し、その日数を湿熱接着性C50として表2,3中に示した。日数が長いほど、湿熱接着性に優れることを示す。

【表2】

【表3】

【0048】

従来例に相当する比較例9に対し、本発明に係る実施例1〜7であると、疲労性と湿熱接着性を損なうことなく、タイヤの軽量化が図られていた。

【0049】

これに対し、比較例1では、主フィラメントのクロム含有量が多すぎ、結節強力保持率が小さくて、疲労性が損なわれていた。比較例2では、主フィラメントの直径が規定値よりも小さく、所定の強力を得るためにエンド数が多くなり、スチールコード間が狭くなったことにより、悪路耐久試験でタイヤ故障が生じた。比較例3では、主フィラメントの直径が規定値よりも大きいので、悪路耐久試験において金属疲労によりコード切れが発生し、またタイヤの軽量化も図れなかった。比較例4,5では、主フィラメントの炭素含有量が規定値よりも少なく、コード引張強度が3500MPa未満であったため、所定の強力を得るためにエンド数が多くなり、スチールコード間が狭くなって、ベルトエッジ部でのセパレーションが長くなった。なお、比較例4,5は、実施例4よりもスチールコード間が大きいが、ベルト層中のスチール量が多いため、ベルトエッジ部でのスチールコードカット端面積(非接着部分)が実施例4よりも多くなり、そのため、ベルトエッジ部でのセパレーションが長くなった。比較例6では、主フィラメントの結節強力保持率が規定値よりも低く、悪路耐久試験でコード切れが発生し、疲労性に劣るものであった。比較例7では、主フィラメントのメッキ付着量が規定値よりも多く、湿熱接着性に劣っていた。比較例8では、主フィラメントのメッキ中の銅含有率が高すぎて、湿熱接着性に劣っていた。比較例10ではメッキ銅含有率が規定値よりも低く、比較例11ではメッキ付着量が規定値よりも低く、比較例12,13ではクロム含有量が規定値よりも低く、いずれも湿式伸線中に断線が多発しコードにならなかった。

【産業上の利用可能性】

【0050】

本発明のスチールコードは、各種ゴム製品の補強部材として用いることができ、特に、乗用車用タイヤを始めとする各種の空気入りラジアルタイヤに好適に用いることができる。

【符号の説明】

【0051】

1…ビード部、2…サイドウォール部、3…トレッド部、4…カーカス、

5…ビードコア、7…ベルト、7A,7b…ベルト層、8…トレッドゴム部、

10…スチールコード、11…コーティングゴム、12…主フィラメント、

13…主フィラメント束、14…ラッピングフィラメント、

d1…主フィラメントの直径、d2…ラッピングフィラメントの直径

【技術分野】

【0001】

本発明は、タイヤなどのゴム製品の補強用として用いられるスチールコード、及び該スチールコードを用いた空気入りラジアルタイヤに関するものである。

【背景技術】

【0002】

近年、地球環境の問題から、車両の低燃費化が強く要望されるようになり、その一環として、空気入りラジアルタイヤの軽量化は、大きな技術課題の一つとして注目を集めている。タイヤの軽量化を達成するための方策としては、補強部材であるスチールコードの使用量を削減したり、スチールコードを被覆するゴム厚みを減少することが考えられる。そのための具体的手段の一つとして、複数のフィラメントを撚り合わせたスチールコードを使用するのではなく、複数のフィラメントを並列に並べ、その周囲に1本のフィラメントを巻き付けてなる扁平なスチールコードが提案されている(下記特許文献1〜3参照)。

【0003】

一方、スチールコードの使用量を削減するという観点からは、スチールコードを高強度にすることが有効であり、そのため、比較的高い炭素含有量(例えば、0.82質量%、0.86質量%、0.92質量%など)を持つフィラメントからなるスチールコードが提案されている(下記特許文献4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−120578号公報

【特許文献2】特開平11−21776号公報

【特許文献3】特開2004−60128号公報

【特許文献4】特開2007−262496号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、高強度のスチールコードを求め、炭素含有量が0.92質量%以上の高炭素鋼フィラメントを使用しての軽量化タイヤを検討したところ、炭素含有量が増加するにつれて鋼材が硬くなり、加工性が悪化して、伸線中に断線が多発することになった。また、フィラメントの靱性も悪化するために、疲労性の悪いスチールコードとなり、ベルトコードとして使用した場合に走行中に切れるケースがあることが判明した。

【0006】

本発明は、上記の問題点に鑑み、疲労性を損なうことなく、タイヤなどのゴム製品の軽量化を達成することができるゴム補強用スチールコード、及びそれを用いた空気入りラジアルタイヤを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るゴム補強用スチールコードは、直径0.15〜0.30mmの金属フィラメントからなる主フィラメントを、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束を、1本の真直の金属フィラメントからなるラッピングフィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なスチールコードであって、前記主フィラメントは、炭素含有量が0.95〜1.20質量%かつクロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、該主フィラメントの結節強力保持率が50%以上であることを特徴とするものである。

【0008】

本発明に係る空気入りラジアルタイヤは、上記ゴム補強用スチールコードをベルト層に用いたものである。

【発明の効果】

【0009】

本発明によれば、主フィラメントを撚ることなく1列に引き揃えることで扁平なコード構成としたので被覆ゴムの厚みを小さくすることができ、また該主フィラメントに高炭素鋼を使用することで高強度スチールコードとして鉄の使用量を減らすことができ、よって、タイヤなどのゴム製品の軽量化を図ることができる。また、その際、高炭素鋼にクロムを所定量添加した鋼材を主フィラメントに用い、またそのメッキ組成を規定した上でメッキ付着量を多く設定して結節強力保持率を高めたので、フィラメントの伸線加工性を確保しつつ耐疲労性の悪化を防ぐことができる。

【図面の簡単な説明】

【0010】

【図1】一実施形態に係る空気入りラジアルタイヤの半断面図である。

【図2】実施形態にかかるスチールコードの構成を示す図である。

【図3】該スチールコードを埋設したベルト層の断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について詳細に説明する。

【0012】

図1に示すように、実施形態の空気入りタイヤは、乗用車用空気入りラジアルタイヤであって、左右一対のビード部(1)及びサイドウォール部(2)と、左右のサイドウォール部(2)の径方向外方端部同士を連結するように両サイドウォール部(2)間に設けられたトレッド部(3)とを備えて構成されており、一対のビード部(1)間にまたがって延びるカーカス(4)が設けられている。

【0013】

カーカス(4)は、トレッド部(3)からサイドウォール部(2)をへて、ビード部(1)に埋設された環状のビードコア(5)にて両端部が係止された少なくとも1枚のカーカスプライからなり、この例では1枚のカーカスプライにより構成されている。カーカスプライは、有機繊維コード等からなるカーカスコードをタイヤ周方向に対し実質上直角に配列してなる。カーカス(4)の内面側には、タイヤ内面の全体にわたってインナーライナー(9)が設けられている。

【0014】

トレッド部(3)におけるカーカス(4)の外周側(即ち、タイヤ径方向外側)には、カーカス(4)とトレッドゴム部(8)との間に、ベルト(7)が配されている。ベルト(7)は、カーカス(4)のクラウン部の外周に重ねて設けられており、1枚又は複数枚のベルト層、通常は少なくとも2枚のベルト層で構成することができ、本実施形態では、カーカス(4)側の第1ベルト層(7A)と、トレッドゴム部(8)側の第2ベルト層(7B)との2枚のベルト層で構成されている。

【0015】

ベルト層は、スチールコード(10)をタイヤ周方向に対して所定の角度(例えば、15〜35度)で傾斜させかつタイヤ幅方向に所定の間隔にて配列させてなるものであり、図3に示すようにコーティングゴム(11)で被覆されている。スチールコード(10)は、上記2枚のベルト層(7A)(7B)間で互いに交差するように配設されている。

【0016】

本実施形態では、上記スチールコード(10)として、図2に示すように、金属フィラメント(以下、主フィラメントという。)(12)を、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束(13)を、1本の真直の金属フィラメント(以下、ラッピングフィラメントという。)(14)でラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードが用いられている。該主フィラメント(12)は、直径が0.15〜0.30mmであり、炭素含有量が0.95〜1.20質量%かつクロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、該主フィラメント(12)の結節強力保持率が50%以上であることを特徴とする。

【0017】

このスチールコード(10)は、金属フィラメントを撚り合わせることによる強力低下をなくし、1列に引き揃えることでベルト層のコーティングゴム厚みを少なくしたものである。また、主フィラメント(12)に高炭素鋼を使用して高強度スチールコードを構成することにより、鉄の使用量を減らすことができる。そのため、タイヤの軽量化を図ることができる。その一方で、フィラメントを撚り合わせないコード構成は、コードの疲労性を大きく悪化させる要因となる。そのため、主フィラメント(12)の直径を規定した上で、主フィラメント(12)に使用する鋼材、メッキ組成及び付着量、並びに結節強力保持率を規定することにより、タイヤとして要求される疲労性を確保し、軽量化と耐疲労性を両立している。

【0018】

主フィラメント(12)の炭素含有量は0.95〜1.20質量%であり、従来よりも炭素含有量の高い高炭素鋼を用いる。該炭素含有量が0.95質量%未満であると、3500MPa以上のコード引張強度を出すことが難しく、打ち込み本数を密にしなければ、ベルト層として必要な引張強力が得られず、軽量化を図ることができない。また、打ち込み本数を密にしすぎると、コード−コード間のゴムスペースが小さくなり、セパレーションによる故障が発生しやすくなる。炭素含有量が1.20質量%を超えると、フィラメントの伸線加工性が低下し、伸線中に断線が多発するおそれがある。主フィラメント(12)の炭素含有量は、より好ましくは0.98〜1.12質量%である。

【0019】

主フィラメント(12)のクロム含有量は0.05〜0.50質量%であり、上記のような高炭素鋼にクロムを添加することにより、強度を更に向上させるとともに、ラメラ間隔の微細化により伸線加工性を向上することができ、炭素含有量が増加することによる伸線加工性の悪化を改善することができる。クロム含有量が0.05質量%未満であると、上記クロムの添加効果が十分得られない。逆に、クロム含有量が0.50質量%を超えると、熱処理後のフェライト相の延性を低下させ、結節強力の低い、従って悪路走行でコード切れが生じやすいスチールコードとなってしまう。主フィラメント(12)のクロム含有量は、より好ましくは0.1〜0.3質量%である。

【0020】

好ましい実施態様として、主フィラメント(12)は、ケイ素(Si)含有量が0.1〜1.5質量%であり、マンガン(Mn)含有量が0.1〜1.0質量%である。ケイ素は、脱酸剤として作用し、パーライト中のフェライトを強化することができ、また、その含有量を1.5質量%以下に規定することで、ベイナイトの生成を抑えて伸線加工での限界加工度の低下を抑制することができる。マンガンは、脱酸剤として作用し、パテンティング強度を高めることができ、また、その含有量を1.0質量%以下に規定することで、マルテンサイトやベイナイトの生成を抑えて伸線加工性の低下を抑制することができる。

【0021】

ここで、炭素含有量は、JIS G1211に準拠した赤外線吸収法(附属書3:全炭素定量法−高周波誘導加熱炉燃焼)により測定され、より詳細には、LECO製「CS−400」なる装置を用い、鋼を高周波加熱により溶解し、赤外線吸収法で定量分析を行うことにより求めることができる。また、クロム、ケイ素及びマンガンの含有量は、JIS G1258−1(発光強度比法)に準拠して測定され、より詳細には、塩酸:硝酸:水=1:1:2(質量比)の水溶液に鋼材を溶解し、ICP分析(発光分光分析)することにより測定できる。

【0022】

主フィラメント(12)の直径(フィラメント径d1)は0.15〜0.30mmであり、これが0.15mm未満であると、所定のコード強力を得るために打ち込み本数を密にしなければならず、タイヤ故障が生じやすくなる。逆に、0.30mmを超えると、タイヤ走行中に金属疲労によりコード切れが起こるおそれがある。フィラメント(d1)は、より好ましくは0.15〜0.25mmである。

【0023】

ここで、フィラメント径の測定は、JIS G3510に準拠し、所定の厚み計により金属フィラメントの直径を計測することにより行われる。

【0024】

主フィラメント(12)は、上記所定の化学組成を持つ炭素鋼線材を用い、パテンティング(熱処理)と乾式伸線加工を繰り返し所望径の中間線とし、黄銅メッキを被覆した後、湿式伸線により最終加工することにより得られる。本実施形態では、上記黄銅メッキとして、銅含有率が65〜70質量%、亜鉛含有率が35〜30質量%のものを用いることを特徴とするものであり、また、得られた主フィラメント(12)におけるメッキ付着量が4.5〜8.0g/kgであることを特徴とする。このような組成を持つ黄銅メッキを多めの付着量で被覆することにより、主フィラメントの伸線加工時においてフィラメントとダイス間の摩擦を低減することができる。すなわち、該黄銅メッキは伸線過程において潤滑剤として機能することにより、ダイスとの摩擦係数を低減することができ、結果として、主フィラメントの結節強力保持率を高くすることができる。

【0025】

上記黄銅メッキの銅含有率が65質量%未満であると、黄銅メッキ中のβ相の比率が高くなり、上記潤滑剤としての機能が損なわれて、伸線加工性が悪化し、断線が多発したり、結節強力保持率を高めることが難しくなる。逆に、銅含有率が70質量%を超えると、得られたスチールコードの湿熱接着性が損なわれる。黄銅メッキの銅含有率は、より好ましくは66〜70質量%である。

【0026】

上記メッキ付着量は、主フィラメント(12)を構成する鋼材質量(黄銅メッキを除く質量)に対する黄銅メッキの質量であり、該メッキ付着量が4.5g/kg未満では、上記潤滑剤としての機能が損なわれて、伸線加工性が悪化し、断線が発生したり、結節強力保持率を高めることが難しくなる。逆に、該メッキ付着量が8.0g/kgを超えると、得られたスチールコードの湿熱接着性が損なわれる。メッキ付着量は、より好ましくは4.7〜7.0g/kgである。

【0027】

ここで、黄銅メッキの銅含有率とメッキ付着量は、JIS K0121に準拠して測定される。より詳細には、スチールコードを濃硝酸でメッキ部分を溶解し、この溶液を蒸留水で希釈した後、濾過し、島津製作所製「AA−6200」なる装置を用いて、フレーム原子吸光分析を実施することで測定することができる。

【0028】

主フィラメント(12)の結節強力保持率は50%以上であり、これによりスチールコードの疲労性を向上することができる。すなわち、結節強力保持率が50%未満では、スチールコードの靱性が低く、タイヤ使用中にコード切れが発生するおそれがある。結節強力保持率は高いほど好ましく、従って上限は特に限定されないが、通常は70%以下である。結節強力保持率の値は、鋼材自体の組成の他に、伸線加工を含めた製造条件にも左右される。そのため、結節強力保持率を50%以上にするには、例えば、伸線加工に使用するダイスとして、ダイヤモンドダイスを使用したり(合金製の超硬ダイスに比べて潤滑性がよい)、ダイスアプローチ角度(ダイスの孔のテーパ角度)の低減などダイス形状を見直して均一な加工を行うことなどが挙げられる。また、上述した黄銅メッキの組成と付着量も、フィラメント−ダイス間の摩擦係数を低減して、結節強力保持率を高くすることができる。

【0029】

ここで、結節強力保持率は、JIS L1013に準じてフィラメントに結節を設け、JIS G3510の方法に準じて結節時の引張強力(結節強力)と、結節していない元の引張強力(未結節強力)とを測定することにより、次式から求められる。なお、引張強力は、JIS G3510に準拠し、引張試験機を用いて、フィラメントつかみ間隔300mm、引張速度30mm/分にて測定したときのフィラメントが切断するのに要する最大荷重である。

【0030】

結節強力保持率(%)=(結節強力(N)/未結節強力(N))×100

【0031】

主フィラメント(12)は、図2に示すように、波付けされていない真直な金属フィラメントであってもよく、あるいはまた、波付け加工された金属フィラメントを用いることもできる。波付け加工する場合、主フィラメントは、スチールコードの長径方向にのみ波付けされること、すなわち、長径方向及び長手方向に沿った平面内にて、二次元的に波付けされることが好ましい。この場合、複数本の金属フィラメントを長手方向に同じ波高さ及び波長で型付けしたものを用いてもよい。また、その場合、波付けの位相を複数本の金属フィラメントで一致させて引き揃えてもよく、あるいはまた、位相をずらして引き揃えてもよい。

【0032】

一方、上記ラッピングフィラメント(14)としては、波付け等していない真直な金属フィラメントが用いられる。ラッピングフィラメント(14)に用いられる鋼材としては、特に限定されるものではなく、例えば炭素含有量が0.60〜1.02質量%の炭素鋼線材を用いることができ、JIS G3502規定のピアノ線材からなる各種炭素鋼(例えば、SWRS72A、SWRS82Aなど)を用いることができる。

【0033】

ラッピングフィラメント(14)の直径(フィラメント径d2)は、0.05〜0.20mmであることが好ましく、上記主フィラメント(12)の直径(d1)に対して同等以下(即ち、d2≦d1)であることが好ましい。ラッピングフィラメント(14)の直径(d2)が0.20mmを超えるような大きなものであると、スチールコード(10)の厚み方向におけるコード径が大きくなり、被覆するコーティングゴム(11)の厚みが増加し、軽量化を図ることが難しくなる。逆に、フィラメント径(d2)が0.05mm未満では、スチールコード(10)のコード形状を安定化することが難しくなる。フィラメント(d2)は、より好ましくは0.10〜0.15mmである。

【0034】

スチールコード(10)は、上記主フィラメント(12)を複数本撚り合わせることなく横一列に引き揃えて配置した主フィラメント束(13)に対し、上記ラッピングフィラメント(14)を巻き付けることでラッピングしてなるn+1構造を有するものである。引き揃える主フィラメント(12)の本数は2〜6本(即ち、n=2〜6)であり、該フィラメント本数が6本を超えると、主フィラメント束(13)が一列に並ぶ形状とすることが困難となる。該フィラメント本数はより好ましくは3〜5本である。

【0035】

ラッピングフィラメント(14)の巻きピッチ(p)は、フィラメント径(d1,d2)や主フィラメント(12)の本数などによって異なるので特に限定されないが、2.0〜6.0mmであることが好ましい。巻きピッチ(p)が小さすぎると、スチールコード(10)の形状安定性には優れるものの、ラッピングフィラメント(14)が強力部材として働かないことからスチールコード(10)の強力が小さくなり、またスチールコード(10)の単位長さ当たりの質量が大きくなる。逆に、巻きピッチ(p)が大きすぎると、スチールコード(10)の強力向上には寄与できるものの、スチールコード(10)の形状安定性が損なわれ、また主フィラメント(12)が整列しなくなり、乱れることで、見かけのコード径が大きくなってしまう。巻きピッチ(p)は、より好ましくは3.0〜5.0mmである。

【0036】

上記スチールコード(10)は、引張強度が3500MPa以上であることが好ましい。引張強度が3500MPa未満では、ベルト(7)の補強部材として、打ち込み本数を密にしなければ必要な強力を得ることが困難となる。引張強度は、より好ましくは4000MPa以上である。引張強度は高いほど好ましいので上限は特に限定されないが、通常は5000MPa以下である。

【0037】

ここで、コードの引張強度は、コードの引張強力を断面積で割った値である。引張強力は、JIS G3510に準拠し、引張試験機を用いて、コードつかみ間隔300mm、引張速度30mm/分にて測定したときのスチールコードが切断するのに要する最大荷重である。また、断面積は、スチールコード(10)の1m当たりの重量を、鉄の比重である7.86で割った値である。

【0038】

スチールコード(10)のコード径は特に限定されないが、長径(D1)が1.00〜1.50mm、短径(D2)が0.30〜0.60mmであることが好ましい。ここで、コード径の測定は、JIS G3510に準拠し、所定の厚み計によりスチールコード(10)の長径側の外径と短径側の外径を計測することにより行われる。

【0039】

図3に示すように、ベルト層は、その厚み方向(K)にスチールコード(10)の短径方向(A)を向けて当該スチールコード(10)を配設することにより形成されている。すなわち、ベルト層内において、スチールコード(10)は、その短径方向(A)がベルト層の厚み方向(K)と一致するようにして、所定間隔でコーティングゴム(11)内に埋設されている。このように構成することにより、スチールコード(10)をゴム被覆する際に加工しやすく、またベルト層の厚みを薄くしてタイヤ重量の増加を抑えることができる。

【0040】

ベルト層における上記スチールコード(10)のエンド数(打ち込み本数)は、コード引張強力等に応じて適宜に設定することができ、特に限定されないが、10〜25本/25.4mmであることが好ましい。

【実施例】

【0041】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0042】

下記表1に示す化学組成を有する鋼材を熱間圧延で径5.5mmにした後、パテンティングと乾式伸線を繰り返して径1.7mmの中間線とし、下記表2,3記載のメッキ付着量(g/kg)とメッキ銅含有率(質量%)との黄銅メッキを被覆した後、湿式伸線することにより、所定径の主フィラメントを得た。なお、表1中のリン(P)の含有量は、上述したクロム含有量と同様の方法で測定し、硫黄(S)と含有量は、JIS G1215(附属書6:燃焼−高周波誘導加熱赤外線吸収法)により測定した。

【表1】

【0043】

得られた主フィラメントを用い、下記表2,3に示す構造を持つスチールコードを作製した。比較例9のスチールコードは、2本の金属フィラメントを引き揃えた芯部の周りに、同一径の1本の金属フィラメントを撚り合わせてなる2+1の複層撚り構造であり、それ以外のスチールコードは、全て、複数本の主フィラメントを撚り合わせることなく1列に引き揃えて配置した主フィラメント束を、1本の真直のラッピングフィラメントでラッピングしてなるn+1構造のスチールコードである。

【0044】

得られたスチールコードをベルトコードとして用いて、表2,3に示すベルト構成に従い、図1に示す断面形状を持つタイヤサイズ195/65R15のラジアルタイヤを、常法に従い加硫成形した。各タイヤについて、ベルト以外の構成は、全て共通の構成とした。ベルト層(7A)/(7B)におけるスチールコード(10)の角度は、タイヤ周方向に対して+25°/−25°とした。各タイヤは、ベルト強力がほぼ同一となるように、スチールコードのエンド数を設定した。なお、表2,3中のベルトTOPゲージは、コーティングゴム(11)を被覆する際のゴムゲージである。

【0045】

得られた各タイヤについて、タイヤ重量を測定するとともに、悪路走行試験と湿式接着試験を実施した。結果を表2,3に示す。各試験方法は以下の通りである。

【0046】

・悪路走行試験:15×6JJのリムに内圧220kPaで組み込んだ各タイヤを乗用車に装着し、1周2kmの砂利道を12,000km走行させた後に、タイヤを解体調査し、ベルトコードの切れ有無を調べた。また、エッジセパ性として、悪路走行試験後にタイヤを解体し、ベルトエッジ部のセパレーションの長さを測定した。

【0047】

・湿熱接着試験:タイヤ丸ごと1本を、温度75℃、湿度95%RHの恒温恒湿槽に入れ、劣化させた。劣化させたタイヤのトレッドゴム部(8)を除去し、最外層のベルトコードに沿って短冊状に、より詳細には、第2ベルト層(7B)、第1ベルト層(7A)、カーカス(4)及びインナライナー(9)が付いている状態で幅約35mm及び長さ150mmの短冊状に切り出した後、第2ベルト層(7B)のコードを両側1本ずつ除去した。その後、第1ベルト層(7A)と第2ベルト層(7B)の層間を剥離するように、両ベルト層(7A)(7B)の間に50mmの切込みを入れ、30mm/分の速度で、引張試験機を用いて、剥離試験を実施した。劣化時間を変更して何点かカバレージ(ゴム付着率)を調査した。調査したデータからカバレージが50%になる日数を推定し、その日数を湿熱接着性C50として表2,3中に示した。日数が長いほど、湿熱接着性に優れることを示す。

【表2】

【表3】

【0048】

従来例に相当する比較例9に対し、本発明に係る実施例1〜7であると、疲労性と湿熱接着性を損なうことなく、タイヤの軽量化が図られていた。

【0049】

これに対し、比較例1では、主フィラメントのクロム含有量が多すぎ、結節強力保持率が小さくて、疲労性が損なわれていた。比較例2では、主フィラメントの直径が規定値よりも小さく、所定の強力を得るためにエンド数が多くなり、スチールコード間が狭くなったことにより、悪路耐久試験でタイヤ故障が生じた。比較例3では、主フィラメントの直径が規定値よりも大きいので、悪路耐久試験において金属疲労によりコード切れが発生し、またタイヤの軽量化も図れなかった。比較例4,5では、主フィラメントの炭素含有量が規定値よりも少なく、コード引張強度が3500MPa未満であったため、所定の強力を得るためにエンド数が多くなり、スチールコード間が狭くなって、ベルトエッジ部でのセパレーションが長くなった。なお、比較例4,5は、実施例4よりもスチールコード間が大きいが、ベルト層中のスチール量が多いため、ベルトエッジ部でのスチールコードカット端面積(非接着部分)が実施例4よりも多くなり、そのため、ベルトエッジ部でのセパレーションが長くなった。比較例6では、主フィラメントの結節強力保持率が規定値よりも低く、悪路耐久試験でコード切れが発生し、疲労性に劣るものであった。比較例7では、主フィラメントのメッキ付着量が規定値よりも多く、湿熱接着性に劣っていた。比較例8では、主フィラメントのメッキ中の銅含有率が高すぎて、湿熱接着性に劣っていた。比較例10ではメッキ銅含有率が規定値よりも低く、比較例11ではメッキ付着量が規定値よりも低く、比較例12,13ではクロム含有量が規定値よりも低く、いずれも湿式伸線中に断線が多発しコードにならなかった。

【産業上の利用可能性】

【0050】

本発明のスチールコードは、各種ゴム製品の補強部材として用いることができ、特に、乗用車用タイヤを始めとする各種の空気入りラジアルタイヤに好適に用いることができる。

【符号の説明】

【0051】

1…ビード部、2…サイドウォール部、3…トレッド部、4…カーカス、

5…ビードコア、7…ベルト、7A,7b…ベルト層、8…トレッドゴム部、

10…スチールコード、11…コーティングゴム、12…主フィラメント、

13…主フィラメント束、14…ラッピングフィラメント、

d1…主フィラメントの直径、d2…ラッピングフィラメントの直径

【特許請求の範囲】

【請求項1】

直径0.15〜0.30mmの金属フィラメントからなる主フィラメントを、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束を、1本の真直の金属フィラメントからなるラッピングフィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なスチールコードであって、

前記主フィラメントは、炭素含有量が0.95〜1.20質量%かつクロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、該主フィラメントの結節強力保持率が50%以上である

ことを特徴とするゴム補強用スチールコード。

【請求項2】

引張強度が3500MPa以上であることを特徴とする請求項1記載のゴム補強用スチールコード。

【請求項3】

前記ラッピングフィラメントの直径が0.05〜0.20mmであって、前記主フィラメントの直径以下であることを特徴とする請求項1又は2記載のゴム補強用スチールコード。

【請求項4】

請求項1〜3のいずれか1項に記載のゴム補強用スチールコードを用いたベルト層を備える空気入りラジアルタイヤ。

【請求項1】

直径0.15〜0.30mmの金属フィラメントからなる主フィラメントを、複数本撚り合わせることなく1列に引き揃えて配置した主フィラメント束を、1本の真直の金属フィラメントからなるラッピングフィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なスチールコードであって、

前記主フィラメントは、炭素含有量が0.95〜1.20質量%かつクロム含有量が0.05〜0.5質量%のスチールフィラメントであって、銅含有率65〜70質量%の黄銅メッキにより4.5〜8g/kgのメッキ付着量にて被覆されてなり、該主フィラメントの結節強力保持率が50%以上である

ことを特徴とするゴム補強用スチールコード。

【請求項2】

引張強度が3500MPa以上であることを特徴とする請求項1記載のゴム補強用スチールコード。

【請求項3】

前記ラッピングフィラメントの直径が0.05〜0.20mmであって、前記主フィラメントの直径以下であることを特徴とする請求項1又は2記載のゴム補強用スチールコード。

【請求項4】

請求項1〜3のいずれか1項に記載のゴム補強用スチールコードを用いたベルト層を備える空気入りラジアルタイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−107353(P2012−107353A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256063(P2010−256063)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

[ Back to top ]