サセプタ基材の加工方法及びサセプタ基材

【課題】ウエハが載置される部分に切削痕ができないサセプタ基材の加工方法及びサセプタ基材を提供する。

【解決手段】回転刃物を用いて切削加工を行うサセプタ基材11の加工方法であって、回転刃物15の軸先端がR形状であり、回転刃物15がサセプタ基材11の上面の法線23に対して所定角度傾斜させて前記サセプタ基材の切削加工を行い、サセプタ基材11の切削加工が行われた凹部に切削痕のない加工面27を形成する。

【解決手段】回転刃物を用いて切削加工を行うサセプタ基材11の加工方法であって、回転刃物15の軸先端がR形状であり、回転刃物15がサセプタ基材11の上面の法線23に対して所定角度傾斜させて前記サセプタ基材の切削加工を行い、サセプタ基材11の切削加工が行われた凹部に切削痕のない加工面27を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サセプタ基材の加工方法及びサセプタ基材に関する。

【背景技術】

【0002】

黒鉛材からなるサセプタ基材のウエハが載置される部分(ウエハポケット)は、切削、研削などの加工方法によって形成される(例えば特許文献1)。従来、図6に示すように、サセプタ基材501に形成されるウエハポケット503が曲面の場合、(1)刃物を曲面に沿って移動させる方法、(2)刃面が被加工面に相当するカーブ形状に形成された刃物を用いる方法、(3)上記の(1)と(2)を複合させた方法が加工方法として用いられる。(1)の加工方法は、X方向、Y方向、Z方向の3軸のNC加工機でボールエンドミル等の刃物505の高さを制御しながら加工することができる。また、(2)の加工方法は、刃物の高さを制御するだけで、目的の曲面とすることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−200436号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、3軸のNC加工機で刃物の高さを制御しながら加工する従来の加工方法では、切削痕(ツールマーク)が形成される。このツールマークは、後工程のサセプタ基材501にSiC被膜を形成しても残留する。そのため、Si、SiC、化合物半導体などのエピタキシャル成長の際にこのようなサセプタ基材を用いると、ツールマークの残留(切削痕)がウエハに転写される問題がある。また、あらかじめ指定された所定のカーブ(曲線)を持った刃物で加工する従来の加工方法は、一つの形状を大量に生産する場合には適しているが、刃物の摩耗により、徐々に加工された形状の設計値との誤差が大きくなるという問題がある。そのため、加工形状の誤差を低減するために、刃物の交換が必要となり、研削加工の設備費が増大する。

【0005】

本発明は上記状況に鑑みてなされたもので、その目的は、ウエハが載置される部分に切削痕ができないサセプタ基材の加工方法及びサセプタ基材を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る上記目的は、下記構成により達成される。

(1) 回転刃物を用いて切削加工を行うサセプタ基材の加工方法であって、前記回転刃物の軸先端がR形状であり、前記回転刃物が前記サセプタ基材の上面の法線に対して所定角度傾斜させて前記サセプタ基材の切削を行い、該サセプタ基材の切削加工が行われた凹部に切削痕のない加工面を形成することを特徴とするサセプタ基材の加工方法。

【0007】

このサセプタ基材の加工方法によれば、回転刃物が、サセプタ基材の上面の法線に対して傾斜することで、切削速度「0」の非切削点、すなわち加工能力のない回転刃物の回転中心が加工面に触れ移動しなくなり、切削痕が加工面に形成されなくなる。

【0008】

(2) 前記サセプタ基材は、ウエハが載置される凹部を有し、前記回転刃物は該凹部の中心軸を中心に渦巻き状に黒鉛材を切削加工することを特徴とする(1)のサセプタ基材の加工方法。

【0009】

このサセプタ基材の加工方法によれば、円形の面となる凹部の加工面を、回転刃物を接触させたまま連続して切削加工が行え、回転刃物が離反、再接触することによる段部等が加工面に生じないため、切削痕が発生しない。

【0010】

(3) 前記回転刃物は前記サセプタ基材の凹部の中心から外周に向かって切削加工することを特徴とする(2)のサセプタ基材の加工方法。

【0011】

このサセプタ基材の加工方法によれば、サセプタ基材の中心から外周に向かって渦巻き状に切削加工するので、切削加工の途中及び切削加工の完了時の加工残りの小さな突起が形成されない。そのため、突起の脱落による凹みができず加工面を欠け、あるいはむしれなく加工することができる。

【0012】

(4) 前記切削加工は、ダウンカット加工であることを特徴とする(3)のサセプタ基材の加工方法。

【0013】

このサセプタ基材の加工方法によれば、回転刃物が高速回転することによる刃の移動方向と、回転刃物自体の移動方向とが反対方向となるため、サセプタ基材の加工面がむしれ加工になることがなく、平滑な加工面を得ることができる。なお、むしれ加工については、後ほど図4を用いて説明する。

【0014】

(5) 前記サセプタ基材の移動は、該サセプタ基材の中心を軸とした回転であることを特徴とする(4)のサセプタ基材の加工方法。

【0015】

このサセプタ基材の加工方法によれば、回転刃物をサセプタ基材に接触させたまま連続して切削加工が行える。

【0016】

(6) 前記回転刃物の前記サセプタ基材の上面の法線に対する所定角度は、20〜70度であることを特徴とする(1)〜(5)のいずれか1つのサセプタ基材の加工方法。

【0017】

このサセプタ基材の加工方法によれば、回転刃物のサセプタ基材の上面の法線に対しての傾斜角度が、70度を越えるとサセプタ基材と切削加工機が干渉しやすくなる上に、回転刃物にかかる回転軸に垂直なラジアル荷重成分が大きくなるため、回転刃物が撓んで加工精度が出せなくなる。また、回転刃物のサセプタ基材の上面の法線に対しての傾斜角度が、20度未満であると光沢のあるサセプタ基材の切削痕が形成されやすくなる。

【0018】

(7) 前記凹部の形状は、該凹部の底面が曲面であることを特徴とする(1)〜(6)のいずれか1つのサセプタ基材の加工方法。

【0019】

このサセプタ基材の加工方法によれば、サセプタ基材の凹部の底面が曲面であるので、サセプタ基材の凹部にウエハが載置されて成膜処理を行う場合、ウエハに熱変形が生じてもサセプタ基材とウエハとの間隔を小さくできるので、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0020】

(8) 前記凹部の底面が凸状の曲面であることを特徴とする(7)のサセプタ基材の加工方法。

【0021】

このサセプタ基材の加工方法によれば、サセプタ基材の凹部の底面が凸状の曲線であるので、上面が凸方向に変形する化合物半導体のウエハがサセプタ基材の凹部に載置されて成膜処理を行う場合、ウエハに熱変形が生じてもサセプタ基材とウエハとの間隔を小さくできるので、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0022】

(9) 前記凹部の底面は、前記ウエハの加工処理を行った際に発生する反りに相似する形状であることを特徴とする(7)のサセプタ基材の加工方法。

【0023】

このサセプタ基材の加工方法によれば、加工処理を行ったウエハの反りに相似する形状のサセプタ基材の凹部の底面が形成されているので、ウエハ加工処理によってウエハに反りの変形が生じても、変形したウエハ形状をサセプタ基材の凹部の底部の面で確実に支持できる。そのため、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0024】

(10) 複数の前記ウエハに対応して複数の凹部が形成される(2)〜(9)のいずれか1つのサセプタ基材の加工方法。

【0025】

このサセプタ基材の加工方法によれば、複数のウエハに対する凹部が形成されるので、一つのサセプタ基材を回転させながら、複数の凹部を順次に切削加工することができる。

【0026】

(11) (1)〜(10)のいずれか1つのサセプタ基材の加工方法によって加工されたサセプタ基材。

【0027】

このサセプタ基材によれば、ウエハが載置される部分に切削痕が存在しないので、面状態による熱放射率の違いによる温度ムラがウエハに生じなくなる。そのため、このサセプタを用いて製造されたウエハは製膜温度のばらつきが小さくなり、切り出される半導体製品の特性にばらつきのないウエハを製造できる。

【発明の効果】

【0028】

本発明に係るサセプタ基材の加工方法によれば、ウエハが載置される部分に切削痕ができないサセプタ基材の加工方法及びサセプタ基材を得ることができる。

【0029】

本発明に係るサセプタ基材によれば、切削痕による熱放射率の違いを抑止でき、ウエハ温度のムラを防止できる。

【図面の簡単な説明】

【0030】

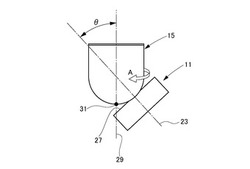

【図1】本発明に係るサセプタ基材の加工方法によって切削されているウエハが載置される部分を回転刃物と共に表した模式図である。

【図2】図1の要部拡大図である。

【図3】本発明に係るサセプタ基材の加工方法の模式図であり、(a)回転刃物の回転方向と、サセプタ基材の加工面の移動方向との関係を表した平面図、(b)はその側面図である。

【図4】本発明に係るサセプタ基材の加工方法の模式図であり、(a)は図3(a)のP−P断面で、ダウンカット加工を説明する図、(b)は図3(a)のP−P断面で、アップカット加工を説明する図である。

【図5】本発明に係るサセプタ基材の加工方法の模式図であり、(a)は5軸加工機の一例を示す側面図、(b)は(a)の正面図である。

【図6】従来の加工方法によって切削されるサセプタ基材と、その加工状況を表した模式図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面を参照して説明する。

図1は本発明に係るサセプタ基材の加工方法によって切削されているウエハが載置される部分を回転刃物と共に表した模式図を示し、図2は図1の要部拡大図を示す。図3は本発明に係るサセプタ基材の加工方法の模式図を示し、(a)は回転刃物の回転方向及び移動方向と、サセプタ基材の移動方向との関係を表した平面図、(b)はその側面図である。

本実施の形態に係るサセプタ基材11の加工方法は、軸先端13がR形状になされた回転刃物15を用いる。この回転刃物15には、曲面17の切削に好適な例えばボールエンドミルを用いることができる。なお、ボールエンドミルの外に、コーナ部がR形状のラジアスエンドミルも加工に用いることができる。回転刃物15は、R形状となった円周上に刃が設けられる。それぞれの刃における「すくい角」と「逃げ角」の関係は旋盤のバイトと同様となる。R形状では中心軸を中心に回転させたときに、回転刃物の切削部が凸の曲面を形成していればよく、例えば、切削部の半径0.1〜3mmのボールエンドミルの外、切削部のコーナ部の曲率半径が0.1〜3mmのラジアスエンドミルが利用できる。また、切削部の曲率半径は一定でなくてもよく、連続的あるいは段階的に変化して繋がったR形状であってもよい。

【0032】

回転刃物15は、サセプタ基材11の上面21の法線23に対して所定角度θだけ傾斜させて切削加工を行い、サセプタ基材11の切削加工が行われた凹部25に切削痕のない加工面27を形成する。なお、この回転刃物15の所定角度θは、相対角度であり、回転軸29が鉛直方向となって図に示すようにサセプタ基材11が傾斜していてもよい。サセプタ基材11の加工方法では、回転刃物15が、サセプタ基材11の上面21の法線23に対して傾斜することで、切削速度「0」の非切削点31が加工面27に触れなくなり、切削痕がサセプタ基材11の加工面27に形成されなくなる。

【0033】

回転刃物15は、ウエハが載置される部分の中心軸33を中心に渦巻き状に黒鉛材からなるサセプタ基材を切削加工する。これにより、円形の面となる凹部25の加工面27を、回転刃物15を接触させたまま連続して切削加工が行える。そのため、回転刃物15がサセプタ基材の加工面の表面に離反、再接触することによる切削痕の段部等が加工面27に生じない。

【0034】

また、回転刃物15は、サセプタ基材のウエハが載置される部分の中心から外周に向かって渦巻き状に切削加工することが好ましい。サセプタ基材を中心から外周に向かって渦巻き状に切削加工するので、切削加工の途中及び切削加工の完了後に加工残りの小さな突起を形成することがなく、加工面27を欠け、あるいはむしれなく加工することができる。

【0035】

図3は、本発明に係るサセプタ基材の加工方法の模式図であり、(a)回転刃物の回転方向と、サセプタ基材の加工面の移動方向との関係を表した平面図、(b)はその側面図である。図4は、本発明に係るサセプタ基材の加工方法の模式図であり、(a)は図3(a)のP−P断面で、ダウンカット加工を説明する図、(b)は図3(a)のP−P断面で、アップカット加工を説明する図である。

図3において、回転刃物15の回転方向と、サセプタ基材11の加工面27の送り方向との関係は、回転刃物15の回転方向が矢印A方向で、サセプタ基材11の加工面27の送り方向が矢印L方向であると、図4に示すように、回転刃物15の進行方向Cに対し、回転刃物15が加工面27を削り込むように作用する所謂ダウンカット加工、あるいは、回転刃物15が加工面27を削り上げるように作用する所謂ダウンカットのいずれかとなる。つまり、ダウンカット加工は、図4(a)に示すような加工物の表面から内部に向いて刃先を回転させて行うことができる。また、アップカット加工は、図4(b)に示すような加工物の内部から表面に向けて刃先を回転させて行うことができる。

【0036】

アップカット加工は刃先に安定した送り応力が与えられ、安全に加工できるが、加工面に上向きの引張力がかかり、刃先が切屑を巻き込んで加工面27にむしれ傷を付けることがあり、黒鉛材のような脆性材料の切削加工による仕上げ加工には一般に適しない。一方、ダウンカット加工は、加工面に下向きの圧縮力がかかる。黒鉛材のような脆性材料は、圧縮強度が引張強度に比べて強い性質がある。このため、アップカット加工に比べて大きな力が加工面に必要とされる反面、切り込み深さを少なくして加工すると、切り屑が小さくなり、加工面が平滑で、欠けやむしれ傷のない綺麗な面が得られ、黒鉛材のような脆性材料の仕上げ加工に好適である。

【0037】

サセプタ基材11の移動は、サセプタ基材11の中心を軸とした回転となる。これにより、回転刃物15を接触させたまま連続して切削加工が行える。サセプタ基材11にウエハ載置面が複数存在する場合にも、回転刃物15をXYZ方向にウエハ載置面に追従させて加工することにより、サセプタ基材11を支持し直すことなく連続的に切削加工を行うことができる。回転刃物15がサセプタ基材11の上面21の法線23に対して傾斜させて切削加工を行う角度は、20〜70度であることが好ましい。回転刃物15のサセプタ基材11の上面21の法線23に対しての傾斜角度が、70度を越えるとサセプタ基材と加工機が干渉しやすくなる上に、回転刃物にかかる回転軸に垂直なラジアル荷重成分が大きくなるため、回転刃物が撓んで加工精度が出せなくなる。回転刃物15のサセプタ基材11の上面21の法線23に対しての傾斜角度が、20度未満であると光沢のある切削痕が形成されやすくなる。

【0038】

サセプタ基材11の加工方法では、サセプタ基材11に、複数枚のウエハが載置される部分(ウエハ載置面)を形成しても良い。複数のウエハが載置される部分を形成したサセプタ基材11としては、例えば、図6に示すように3つのウエハが載置される部分を設けたものとすることができる。複数のウエハを載置する凹部25を有することで、一つのサセプタ基材11を回転させながら、それぞれの凹部25を順次に切削加工することができる。

【0039】

サセプタ基材11の切削加工が行われた凹部25の形状は、凹部25の底面が曲面17を有する形状とする。曲面17を有することで、ウエハが載置されて例えば成膜加工処理を行う場合、サセプタとウエハが点接触となりにくく、サセプタからウエハに均等に熱が伝わりやすいので、サセプタ基材11に載置されたウエハを均熱化して、熱変形をしにくくすることができる。

なお、ウエハの成膜処理としては、例えば化合物半導体のエピタキシャル成長を挙げることができる。

【0040】

また、サセプタ基材11の切削加工が行われた凹部25の形状は、凹部25の底面が凸状の曲面17を有する形状であることが好ましい。底面が凸状の曲面17となることにより、上面が凸方向に変形する化合物半導体のウエハが載置されて成膜処理を行う場合、ウエハに熱変形が生じてもウエハとサセプタとの間隔を小さくできるので、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0041】

また、サセプタ基材11の切削加工が行われた凹部25の形状は、ウエハが載置されてウエハの成膜処理を行う場合に発生するウエハの反りに相似する形状であることが好ましい。ウエハの反った形状とサセプタ基材11の凹部の底部の形状が相似のため、ウエハ成膜処理によってウエハに反り等の変形が生じても、変形したウエハをサセプタ基材11の凹部25の底面で確実に支持できるためである。

【0042】

次に、サセプタ基材11の加工を、5軸加工機39を用いて行う加工方法について説明する。

図5は本発明に係るサセプタ基材の加工方法の模式図であり、(a)は5軸加工機39の一例を示す側面図、(b)は(a)の正面図である。

5軸加工機39は、凸曲面となるウエハ載置面の輪郭制御加工を可能とする。5軸加工機39は、ベッド41に不図示のコラムが固定され、コラムは回転刃物15を高速回転させる主軸45を備える。主軸45は、軸線が回転刃物15の軸中心と一致する。主軸45は、回転刃物15の軸中心に直交する平面内におけるX方向、Y方向に移動自在に支持される。また、主軸45はコラムに対して上下方向となるZ方向に移動自在に支持される。

【0043】

主軸45の下方にはワークとなる黒鉛基材を固定する回転テーブル47が設けられる。回転テーブル47は、ベッド41に固定された回動機構部49に、中心軸43を中心とした回転方向に回動自在に支持される。回動機構部49は、回転刃物15の軸中心に直交する方向の揺動軸51を中心に、回転テーブル47を揺動自在に支持する。つまり、5軸加工機39は、直線3軸、回転2軸となっている。なお、この5軸加工機39は一例であり、複数のウエハ載置面を有する黒鉛からなるサセプタ基材を、回転刃物15を用いて傾斜させて切削加工できるものであればこれに限定されるものではない。例えば、回転テーブル側ではなく回転刃物側を揺動させる5軸加工機でも同様に切削加工できる。

【0044】

次に、サセプタ基材11の加工方法の作用を説明する。

サセプタ基材11の加工方法では、回転刃物15の回転軸29とサセプタ基材11の法線23とを傾斜させて切削加工する。傾斜させて切削加工しているので、回転刃物15の切削速度「0」の非切削点31は加工に寄与せず、加工面27はほぼ同様の加工条件となる。なお、切削速度「0」の非切削点31は、加工能力がなく、加工面27をこすりながら移動するだけであるので、光沢のある切削痕が形成され易い。本実施の形態のように、回転刃物15を傾斜させて加工した場合は、加工能力のない非切削点が加工に寄与しないので、サセプタ基材の凹部の底面の表面に切削痕のない均一な加工面27が得られることになる。

【0045】

また、回転刃物15の回転方向は、ダウンカット加工とすることが好ましい。これにより、サセプタ基材の表面から内部に向けて刃先が回転するので切削痕又はむしれ傷等が生じにくく、切削面をきれいな仕上げ面として得ることができる。

【0046】

したがって、本実施の形態に係るサセプタ基材11の加工方法によれば、ウエハが載置される部分に切削痕又はむしれ傷等ができないサセプタ基材11を得ることができる。

【0047】

上記サセプタ基材11の加工方法によって得られたサセプタ基材によれば、加工面27に切削痕が存在しないので、切削痕による面状態の違いによる熱放射率の違いを抑止でき、放射率の違いによる温度ムラがサセプタ基材に載置されたウエハに生じない。その結果、エピタキシャル成長のサセプタに用いた場合に、切り出される半導体製品の特性にばらつきのない高品質なウエハを製造できる。

【実施例】

【0048】

次に、回転刃物を用いてサセプタ基材を切削加工した実施例及び比較例について説明する。

試料(黒鉛からなるサセプタ基材)をステージ上に固定し、サセプタ基材の加工部の中心から外周部に向かって25mmの長さで表面測定を行う。試料はφ100mmのサセプタ基材で、サセプタ基材の加工面にφ50mmのウエハポケットが3箇所形成する。表面測定装置には、KLA−Tencor製P−15(触針式)の表面粗さ計を使用する。表面測定の条件は、測定長25mm、走査速度100μm/sec、荷重5mgとする。

[実施例1]

切削刃物がXYZ方向に移動し、回転テーブルが揺動可能な5軸加工機を使用し、回転テーブルにサセプタ基材をセットしてウエハポケットを加工した。

加工ツールに半径1mmのボールエンドミルを使用し、回転刃物は、傾斜角をサセプタ基材の上面の法線に対して40度傾斜させるように追従させ、回転数を18000rpmとする。また、サセプタ基材の送り速度は、2100mm/minとする。

回転刃物を40度傾斜させているので、加工速度「0」の非切削点が加工面に触れず、サセプタ基材の加工面に切削痕の発生はなかった。

【0049】

[比較例1]

切削刃物がXYZ方向に移動可能な3軸加工機を使用し、回転テーブルにサセプタ基材をセットしてウエハポケットを加工した。

加工ツールに半径5mmのフラットエンドミルを使用し、回転刃物は、回転軸を加工面に垂直とし、回転数を18000rpmとする。また、サセプタ基材の送り速度は、2100mm/minとする。

回転刃物を傾斜させていないので、加工速度「0」の非切削点が加工面に触れて回転刃物が連続して移動していくため、後述する面粗さが実施例1と同等であるにもかかわらず、光沢のある切削痕の発生が確認された。

[比較例2]

回転刃物は、刃面が被加工面に相当するカーブ形状となる曲率半径が33000mm、半径25mmの大径の1枚刃を使用し、回転刃物を加工面に垂直とし、回転数を5000rpmとして定位置で回転させる。

回転刃物として、大径刃物を用いて回転刃物の送りを行っていないので、非切削点がウエハポケットの中心部の微少領域に形成されるのみで、切削痕の発生はない。

実施例1及び比較例1,2のサセプタ基材の加工条件(ツール、傾斜角、回転数、送り速度)をまとめて表1に示し、合わせて、サセプタ基材の加工面(凹部の底面の表面)の切削痕の発生の有無を示した。

【0050】

【表1】

【0051】

上記表1から、実施例1では比較例1と同様なエンドミルを用いて切削加工しているにもかかわらず、大径刃物を用いた比較例2と同じように切削痕の発生が見られない。

なお、実施例1及び比較例1及び比較例2において、切削加工したサセプタ加工面の表面粗さを測定した。表2に示す、実施例1及び比較例1、2の算術平均粗さ、十点平均粗さのいずれの測定結果にあっても顕著な差異がない。しかしながら、比較例1において切削痕の存在が確認できる。つまり、切削痕は表面粗さを制御することによって、発生を抑えることができず、加工する刃物の非切削点を使用せずに加工することで、切削痕の発生を抑えることができることがわかる。すなわち、非切削点を使用せずに加工する、本発明のサセプタ基材の加工方法を用いれば、確実に切削痕の発生を抑えることができると考えられる。

【0052】

【表2】

【0053】

表中、n1〜n3は、一つのサセプタの3つのウエハ載置部での表面粗さの測定結果を示す。

【符号の説明】

【0054】

11 サセプタ基材

13 軸先端

15 回転刃物

17 曲面

21 上面

23 法線

25 凹部

27 加工面

33 ウエハが載置される部分の中心軸

【技術分野】

【0001】

本発明は、サセプタ基材の加工方法及びサセプタ基材に関する。

【背景技術】

【0002】

黒鉛材からなるサセプタ基材のウエハが載置される部分(ウエハポケット)は、切削、研削などの加工方法によって形成される(例えば特許文献1)。従来、図6に示すように、サセプタ基材501に形成されるウエハポケット503が曲面の場合、(1)刃物を曲面に沿って移動させる方法、(2)刃面が被加工面に相当するカーブ形状に形成された刃物を用いる方法、(3)上記の(1)と(2)を複合させた方法が加工方法として用いられる。(1)の加工方法は、X方向、Y方向、Z方向の3軸のNC加工機でボールエンドミル等の刃物505の高さを制御しながら加工することができる。また、(2)の加工方法は、刃物の高さを制御するだけで、目的の曲面とすることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−200436号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、3軸のNC加工機で刃物の高さを制御しながら加工する従来の加工方法では、切削痕(ツールマーク)が形成される。このツールマークは、後工程のサセプタ基材501にSiC被膜を形成しても残留する。そのため、Si、SiC、化合物半導体などのエピタキシャル成長の際にこのようなサセプタ基材を用いると、ツールマークの残留(切削痕)がウエハに転写される問題がある。また、あらかじめ指定された所定のカーブ(曲線)を持った刃物で加工する従来の加工方法は、一つの形状を大量に生産する場合には適しているが、刃物の摩耗により、徐々に加工された形状の設計値との誤差が大きくなるという問題がある。そのため、加工形状の誤差を低減するために、刃物の交換が必要となり、研削加工の設備費が増大する。

【0005】

本発明は上記状況に鑑みてなされたもので、その目的は、ウエハが載置される部分に切削痕ができないサセプタ基材の加工方法及びサセプタ基材を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係る上記目的は、下記構成により達成される。

(1) 回転刃物を用いて切削加工を行うサセプタ基材の加工方法であって、前記回転刃物の軸先端がR形状であり、前記回転刃物が前記サセプタ基材の上面の法線に対して所定角度傾斜させて前記サセプタ基材の切削を行い、該サセプタ基材の切削加工が行われた凹部に切削痕のない加工面を形成することを特徴とするサセプタ基材の加工方法。

【0007】

このサセプタ基材の加工方法によれば、回転刃物が、サセプタ基材の上面の法線に対して傾斜することで、切削速度「0」の非切削点、すなわち加工能力のない回転刃物の回転中心が加工面に触れ移動しなくなり、切削痕が加工面に形成されなくなる。

【0008】

(2) 前記サセプタ基材は、ウエハが載置される凹部を有し、前記回転刃物は該凹部の中心軸を中心に渦巻き状に黒鉛材を切削加工することを特徴とする(1)のサセプタ基材の加工方法。

【0009】

このサセプタ基材の加工方法によれば、円形の面となる凹部の加工面を、回転刃物を接触させたまま連続して切削加工が行え、回転刃物が離反、再接触することによる段部等が加工面に生じないため、切削痕が発生しない。

【0010】

(3) 前記回転刃物は前記サセプタ基材の凹部の中心から外周に向かって切削加工することを特徴とする(2)のサセプタ基材の加工方法。

【0011】

このサセプタ基材の加工方法によれば、サセプタ基材の中心から外周に向かって渦巻き状に切削加工するので、切削加工の途中及び切削加工の完了時の加工残りの小さな突起が形成されない。そのため、突起の脱落による凹みができず加工面を欠け、あるいはむしれなく加工することができる。

【0012】

(4) 前記切削加工は、ダウンカット加工であることを特徴とする(3)のサセプタ基材の加工方法。

【0013】

このサセプタ基材の加工方法によれば、回転刃物が高速回転することによる刃の移動方向と、回転刃物自体の移動方向とが反対方向となるため、サセプタ基材の加工面がむしれ加工になることがなく、平滑な加工面を得ることができる。なお、むしれ加工については、後ほど図4を用いて説明する。

【0014】

(5) 前記サセプタ基材の移動は、該サセプタ基材の中心を軸とした回転であることを特徴とする(4)のサセプタ基材の加工方法。

【0015】

このサセプタ基材の加工方法によれば、回転刃物をサセプタ基材に接触させたまま連続して切削加工が行える。

【0016】

(6) 前記回転刃物の前記サセプタ基材の上面の法線に対する所定角度は、20〜70度であることを特徴とする(1)〜(5)のいずれか1つのサセプタ基材の加工方法。

【0017】

このサセプタ基材の加工方法によれば、回転刃物のサセプタ基材の上面の法線に対しての傾斜角度が、70度を越えるとサセプタ基材と切削加工機が干渉しやすくなる上に、回転刃物にかかる回転軸に垂直なラジアル荷重成分が大きくなるため、回転刃物が撓んで加工精度が出せなくなる。また、回転刃物のサセプタ基材の上面の法線に対しての傾斜角度が、20度未満であると光沢のあるサセプタ基材の切削痕が形成されやすくなる。

【0018】

(7) 前記凹部の形状は、該凹部の底面が曲面であることを特徴とする(1)〜(6)のいずれか1つのサセプタ基材の加工方法。

【0019】

このサセプタ基材の加工方法によれば、サセプタ基材の凹部の底面が曲面であるので、サセプタ基材の凹部にウエハが載置されて成膜処理を行う場合、ウエハに熱変形が生じてもサセプタ基材とウエハとの間隔を小さくできるので、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0020】

(8) 前記凹部の底面が凸状の曲面であることを特徴とする(7)のサセプタ基材の加工方法。

【0021】

このサセプタ基材の加工方法によれば、サセプタ基材の凹部の底面が凸状の曲線であるので、上面が凸方向に変形する化合物半導体のウエハがサセプタ基材の凹部に載置されて成膜処理を行う場合、ウエハに熱変形が生じてもサセプタ基材とウエハとの間隔を小さくできるので、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0022】

(9) 前記凹部の底面は、前記ウエハの加工処理を行った際に発生する反りに相似する形状であることを特徴とする(7)のサセプタ基材の加工方法。

【0023】

このサセプタ基材の加工方法によれば、加工処理を行ったウエハの反りに相似する形状のサセプタ基材の凹部の底面が形成されているので、ウエハ加工処理によってウエハに反りの変形が生じても、変形したウエハ形状をサセプタ基材の凹部の底部の面で確実に支持できる。そのため、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0024】

(10) 複数の前記ウエハに対応して複数の凹部が形成される(2)〜(9)のいずれか1つのサセプタ基材の加工方法。

【0025】

このサセプタ基材の加工方法によれば、複数のウエハに対する凹部が形成されるので、一つのサセプタ基材を回転させながら、複数の凹部を順次に切削加工することができる。

【0026】

(11) (1)〜(10)のいずれか1つのサセプタ基材の加工方法によって加工されたサセプタ基材。

【0027】

このサセプタ基材によれば、ウエハが載置される部分に切削痕が存在しないので、面状態による熱放射率の違いによる温度ムラがウエハに生じなくなる。そのため、このサセプタを用いて製造されたウエハは製膜温度のばらつきが小さくなり、切り出される半導体製品の特性にばらつきのないウエハを製造できる。

【発明の効果】

【0028】

本発明に係るサセプタ基材の加工方法によれば、ウエハが載置される部分に切削痕ができないサセプタ基材の加工方法及びサセプタ基材を得ることができる。

【0029】

本発明に係るサセプタ基材によれば、切削痕による熱放射率の違いを抑止でき、ウエハ温度のムラを防止できる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るサセプタ基材の加工方法によって切削されているウエハが載置される部分を回転刃物と共に表した模式図である。

【図2】図1の要部拡大図である。

【図3】本発明に係るサセプタ基材の加工方法の模式図であり、(a)回転刃物の回転方向と、サセプタ基材の加工面の移動方向との関係を表した平面図、(b)はその側面図である。

【図4】本発明に係るサセプタ基材の加工方法の模式図であり、(a)は図3(a)のP−P断面で、ダウンカット加工を説明する図、(b)は図3(a)のP−P断面で、アップカット加工を説明する図である。

【図5】本発明に係るサセプタ基材の加工方法の模式図であり、(a)は5軸加工機の一例を示す側面図、(b)は(a)の正面図である。

【図6】従来の加工方法によって切削されるサセプタ基材と、その加工状況を表した模式図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面を参照して説明する。

図1は本発明に係るサセプタ基材の加工方法によって切削されているウエハが載置される部分を回転刃物と共に表した模式図を示し、図2は図1の要部拡大図を示す。図3は本発明に係るサセプタ基材の加工方法の模式図を示し、(a)は回転刃物の回転方向及び移動方向と、サセプタ基材の移動方向との関係を表した平面図、(b)はその側面図である。

本実施の形態に係るサセプタ基材11の加工方法は、軸先端13がR形状になされた回転刃物15を用いる。この回転刃物15には、曲面17の切削に好適な例えばボールエンドミルを用いることができる。なお、ボールエンドミルの外に、コーナ部がR形状のラジアスエンドミルも加工に用いることができる。回転刃物15は、R形状となった円周上に刃が設けられる。それぞれの刃における「すくい角」と「逃げ角」の関係は旋盤のバイトと同様となる。R形状では中心軸を中心に回転させたときに、回転刃物の切削部が凸の曲面を形成していればよく、例えば、切削部の半径0.1〜3mmのボールエンドミルの外、切削部のコーナ部の曲率半径が0.1〜3mmのラジアスエンドミルが利用できる。また、切削部の曲率半径は一定でなくてもよく、連続的あるいは段階的に変化して繋がったR形状であってもよい。

【0032】

回転刃物15は、サセプタ基材11の上面21の法線23に対して所定角度θだけ傾斜させて切削加工を行い、サセプタ基材11の切削加工が行われた凹部25に切削痕のない加工面27を形成する。なお、この回転刃物15の所定角度θは、相対角度であり、回転軸29が鉛直方向となって図に示すようにサセプタ基材11が傾斜していてもよい。サセプタ基材11の加工方法では、回転刃物15が、サセプタ基材11の上面21の法線23に対して傾斜することで、切削速度「0」の非切削点31が加工面27に触れなくなり、切削痕がサセプタ基材11の加工面27に形成されなくなる。

【0033】

回転刃物15は、ウエハが載置される部分の中心軸33を中心に渦巻き状に黒鉛材からなるサセプタ基材を切削加工する。これにより、円形の面となる凹部25の加工面27を、回転刃物15を接触させたまま連続して切削加工が行える。そのため、回転刃物15がサセプタ基材の加工面の表面に離反、再接触することによる切削痕の段部等が加工面27に生じない。

【0034】

また、回転刃物15は、サセプタ基材のウエハが載置される部分の中心から外周に向かって渦巻き状に切削加工することが好ましい。サセプタ基材を中心から外周に向かって渦巻き状に切削加工するので、切削加工の途中及び切削加工の完了後に加工残りの小さな突起を形成することがなく、加工面27を欠け、あるいはむしれなく加工することができる。

【0035】

図3は、本発明に係るサセプタ基材の加工方法の模式図であり、(a)回転刃物の回転方向と、サセプタ基材の加工面の移動方向との関係を表した平面図、(b)はその側面図である。図4は、本発明に係るサセプタ基材の加工方法の模式図であり、(a)は図3(a)のP−P断面で、ダウンカット加工を説明する図、(b)は図3(a)のP−P断面で、アップカット加工を説明する図である。

図3において、回転刃物15の回転方向と、サセプタ基材11の加工面27の送り方向との関係は、回転刃物15の回転方向が矢印A方向で、サセプタ基材11の加工面27の送り方向が矢印L方向であると、図4に示すように、回転刃物15の進行方向Cに対し、回転刃物15が加工面27を削り込むように作用する所謂ダウンカット加工、あるいは、回転刃物15が加工面27を削り上げるように作用する所謂ダウンカットのいずれかとなる。つまり、ダウンカット加工は、図4(a)に示すような加工物の表面から内部に向いて刃先を回転させて行うことができる。また、アップカット加工は、図4(b)に示すような加工物の内部から表面に向けて刃先を回転させて行うことができる。

【0036】

アップカット加工は刃先に安定した送り応力が与えられ、安全に加工できるが、加工面に上向きの引張力がかかり、刃先が切屑を巻き込んで加工面27にむしれ傷を付けることがあり、黒鉛材のような脆性材料の切削加工による仕上げ加工には一般に適しない。一方、ダウンカット加工は、加工面に下向きの圧縮力がかかる。黒鉛材のような脆性材料は、圧縮強度が引張強度に比べて強い性質がある。このため、アップカット加工に比べて大きな力が加工面に必要とされる反面、切り込み深さを少なくして加工すると、切り屑が小さくなり、加工面が平滑で、欠けやむしれ傷のない綺麗な面が得られ、黒鉛材のような脆性材料の仕上げ加工に好適である。

【0037】

サセプタ基材11の移動は、サセプタ基材11の中心を軸とした回転となる。これにより、回転刃物15を接触させたまま連続して切削加工が行える。サセプタ基材11にウエハ載置面が複数存在する場合にも、回転刃物15をXYZ方向にウエハ載置面に追従させて加工することにより、サセプタ基材11を支持し直すことなく連続的に切削加工を行うことができる。回転刃物15がサセプタ基材11の上面21の法線23に対して傾斜させて切削加工を行う角度は、20〜70度であることが好ましい。回転刃物15のサセプタ基材11の上面21の法線23に対しての傾斜角度が、70度を越えるとサセプタ基材と加工機が干渉しやすくなる上に、回転刃物にかかる回転軸に垂直なラジアル荷重成分が大きくなるため、回転刃物が撓んで加工精度が出せなくなる。回転刃物15のサセプタ基材11の上面21の法線23に対しての傾斜角度が、20度未満であると光沢のある切削痕が形成されやすくなる。

【0038】

サセプタ基材11の加工方法では、サセプタ基材11に、複数枚のウエハが載置される部分(ウエハ載置面)を形成しても良い。複数のウエハが載置される部分を形成したサセプタ基材11としては、例えば、図6に示すように3つのウエハが載置される部分を設けたものとすることができる。複数のウエハを載置する凹部25を有することで、一つのサセプタ基材11を回転させながら、それぞれの凹部25を順次に切削加工することができる。

【0039】

サセプタ基材11の切削加工が行われた凹部25の形状は、凹部25の底面が曲面17を有する形状とする。曲面17を有することで、ウエハが載置されて例えば成膜加工処理を行う場合、サセプタとウエハが点接触となりにくく、サセプタからウエハに均等に熱が伝わりやすいので、サセプタ基材11に載置されたウエハを均熱化して、熱変形をしにくくすることができる。

なお、ウエハの成膜処理としては、例えば化合物半導体のエピタキシャル成長を挙げることができる。

【0040】

また、サセプタ基材11の切削加工が行われた凹部25の形状は、凹部25の底面が凸状の曲面17を有する形状であることが好ましい。底面が凸状の曲面17となることにより、上面が凸方向に変形する化合物半導体のウエハが載置されて成膜処理を行う場合、ウエハに熱変形が生じてもウエハとサセプタとの間隔を小さくできるので、サセプタからウエハに均等に伝熱できるサセプタを得ることができる。

【0041】

また、サセプタ基材11の切削加工が行われた凹部25の形状は、ウエハが載置されてウエハの成膜処理を行う場合に発生するウエハの反りに相似する形状であることが好ましい。ウエハの反った形状とサセプタ基材11の凹部の底部の形状が相似のため、ウエハ成膜処理によってウエハに反り等の変形が生じても、変形したウエハをサセプタ基材11の凹部25の底面で確実に支持できるためである。

【0042】

次に、サセプタ基材11の加工を、5軸加工機39を用いて行う加工方法について説明する。

図5は本発明に係るサセプタ基材の加工方法の模式図であり、(a)は5軸加工機39の一例を示す側面図、(b)は(a)の正面図である。

5軸加工機39は、凸曲面となるウエハ載置面の輪郭制御加工を可能とする。5軸加工機39は、ベッド41に不図示のコラムが固定され、コラムは回転刃物15を高速回転させる主軸45を備える。主軸45は、軸線が回転刃物15の軸中心と一致する。主軸45は、回転刃物15の軸中心に直交する平面内におけるX方向、Y方向に移動自在に支持される。また、主軸45はコラムに対して上下方向となるZ方向に移動自在に支持される。

【0043】

主軸45の下方にはワークとなる黒鉛基材を固定する回転テーブル47が設けられる。回転テーブル47は、ベッド41に固定された回動機構部49に、中心軸43を中心とした回転方向に回動自在に支持される。回動機構部49は、回転刃物15の軸中心に直交する方向の揺動軸51を中心に、回転テーブル47を揺動自在に支持する。つまり、5軸加工機39は、直線3軸、回転2軸となっている。なお、この5軸加工機39は一例であり、複数のウエハ載置面を有する黒鉛からなるサセプタ基材を、回転刃物15を用いて傾斜させて切削加工できるものであればこれに限定されるものではない。例えば、回転テーブル側ではなく回転刃物側を揺動させる5軸加工機でも同様に切削加工できる。

【0044】

次に、サセプタ基材11の加工方法の作用を説明する。

サセプタ基材11の加工方法では、回転刃物15の回転軸29とサセプタ基材11の法線23とを傾斜させて切削加工する。傾斜させて切削加工しているので、回転刃物15の切削速度「0」の非切削点31は加工に寄与せず、加工面27はほぼ同様の加工条件となる。なお、切削速度「0」の非切削点31は、加工能力がなく、加工面27をこすりながら移動するだけであるので、光沢のある切削痕が形成され易い。本実施の形態のように、回転刃物15を傾斜させて加工した場合は、加工能力のない非切削点が加工に寄与しないので、サセプタ基材の凹部の底面の表面に切削痕のない均一な加工面27が得られることになる。

【0045】

また、回転刃物15の回転方向は、ダウンカット加工とすることが好ましい。これにより、サセプタ基材の表面から内部に向けて刃先が回転するので切削痕又はむしれ傷等が生じにくく、切削面をきれいな仕上げ面として得ることができる。

【0046】

したがって、本実施の形態に係るサセプタ基材11の加工方法によれば、ウエハが載置される部分に切削痕又はむしれ傷等ができないサセプタ基材11を得ることができる。

【0047】

上記サセプタ基材11の加工方法によって得られたサセプタ基材によれば、加工面27に切削痕が存在しないので、切削痕による面状態の違いによる熱放射率の違いを抑止でき、放射率の違いによる温度ムラがサセプタ基材に載置されたウエハに生じない。その結果、エピタキシャル成長のサセプタに用いた場合に、切り出される半導体製品の特性にばらつきのない高品質なウエハを製造できる。

【実施例】

【0048】

次に、回転刃物を用いてサセプタ基材を切削加工した実施例及び比較例について説明する。

試料(黒鉛からなるサセプタ基材)をステージ上に固定し、サセプタ基材の加工部の中心から外周部に向かって25mmの長さで表面測定を行う。試料はφ100mmのサセプタ基材で、サセプタ基材の加工面にφ50mmのウエハポケットが3箇所形成する。表面測定装置には、KLA−Tencor製P−15(触針式)の表面粗さ計を使用する。表面測定の条件は、測定長25mm、走査速度100μm/sec、荷重5mgとする。

[実施例1]

切削刃物がXYZ方向に移動し、回転テーブルが揺動可能な5軸加工機を使用し、回転テーブルにサセプタ基材をセットしてウエハポケットを加工した。

加工ツールに半径1mmのボールエンドミルを使用し、回転刃物は、傾斜角をサセプタ基材の上面の法線に対して40度傾斜させるように追従させ、回転数を18000rpmとする。また、サセプタ基材の送り速度は、2100mm/minとする。

回転刃物を40度傾斜させているので、加工速度「0」の非切削点が加工面に触れず、サセプタ基材の加工面に切削痕の発生はなかった。

【0049】

[比較例1]

切削刃物がXYZ方向に移動可能な3軸加工機を使用し、回転テーブルにサセプタ基材をセットしてウエハポケットを加工した。

加工ツールに半径5mmのフラットエンドミルを使用し、回転刃物は、回転軸を加工面に垂直とし、回転数を18000rpmとする。また、サセプタ基材の送り速度は、2100mm/minとする。

回転刃物を傾斜させていないので、加工速度「0」の非切削点が加工面に触れて回転刃物が連続して移動していくため、後述する面粗さが実施例1と同等であるにもかかわらず、光沢のある切削痕の発生が確認された。

[比較例2]

回転刃物は、刃面が被加工面に相当するカーブ形状となる曲率半径が33000mm、半径25mmの大径の1枚刃を使用し、回転刃物を加工面に垂直とし、回転数を5000rpmとして定位置で回転させる。

回転刃物として、大径刃物を用いて回転刃物の送りを行っていないので、非切削点がウエハポケットの中心部の微少領域に形成されるのみで、切削痕の発生はない。

実施例1及び比較例1,2のサセプタ基材の加工条件(ツール、傾斜角、回転数、送り速度)をまとめて表1に示し、合わせて、サセプタ基材の加工面(凹部の底面の表面)の切削痕の発生の有無を示した。

【0050】

【表1】

【0051】

上記表1から、実施例1では比較例1と同様なエンドミルを用いて切削加工しているにもかかわらず、大径刃物を用いた比較例2と同じように切削痕の発生が見られない。

なお、実施例1及び比較例1及び比較例2において、切削加工したサセプタ加工面の表面粗さを測定した。表2に示す、実施例1及び比較例1、2の算術平均粗さ、十点平均粗さのいずれの測定結果にあっても顕著な差異がない。しかしながら、比較例1において切削痕の存在が確認できる。つまり、切削痕は表面粗さを制御することによって、発生を抑えることができず、加工する刃物の非切削点を使用せずに加工することで、切削痕の発生を抑えることができることがわかる。すなわち、非切削点を使用せずに加工する、本発明のサセプタ基材の加工方法を用いれば、確実に切削痕の発生を抑えることができると考えられる。

【0052】

【表2】

【0053】

表中、n1〜n3は、一つのサセプタの3つのウエハ載置部での表面粗さの測定結果を示す。

【符号の説明】

【0054】

11 サセプタ基材

13 軸先端

15 回転刃物

17 曲面

21 上面

23 法線

25 凹部

27 加工面

33 ウエハが載置される部分の中心軸

【特許請求の範囲】

【請求項1】

回転刃物を用いて切削加工を行うサセプタ基材の加工方法であって、

前記回転刃物の軸先端がR形状であり、前記回転刃物を前記サセプタ基材の上面の法線に対して所定角度傾斜させて前記サセプタ基材の切削加工を行い、該サセプタ基材の切削加工が行われた凹部に切削痕のない加工面を形成することを特徴とするサセプタ基材の加工方法。

【請求項2】

前記サセプタ基材はウエハが載置される前記凹部を有し、前記回転刃物は該凹部の中心軸を中心に渦巻き状に黒鉛材を切削加工することを特徴とする請求項1に記載のサセプタ基材の加工方法。

【請求項3】

前記回転刃物は前記サセプタ基材の凹部の中心から外周に向かって切削加工することを特徴とする請求項2に記載のサセプタ基材の加工方法。

【請求項4】

前記切削加工は、ダウンカット加工であることを特徴とする請求項3に記載のサセプタ基材の加工方法。

【請求項5】

前記サセプタ基材の移動は、該サセプタ基材の中心を軸とした回転であることを特徴とする請求項4に記載のサセプタ基材の加工方法。

【請求項6】

前記回転刃物の前記サセプタ基材の上面の法線に対する角度は、20〜70度であることを特徴とする請求項1〜請求項5のいずれか1項に記載のサセプタ基材の加工方法。

【請求項7】

前記凹部は、該凹部の底面が曲面を有する形状であることを特徴とする請求項1〜請求項6のいずれか1項に記載のサセプタ基材の加工方法。

【請求項8】

前記凹部の形状は、該底面の底面が凸状の曲面であることを特徴とする請求項7に記載のサセプタ基材の加工方法。

【請求項9】

前記凹部の底面は、前記ウエハの加工処理を行った際に発生する反りに相似する形状であることを特徴とする請求項7に記載のサセプタ基材の加工方法。

【請求項10】

複数枚の前記ウエハに対応して複数の凹部が形成されることを特徴とする請求項2乃至9のいずれか1項に記載のサセプタ基材の加工方法。

【請求項11】

請求項1乃至10のいずれか1項に記載のサセプタ基材の加工方法によって形成されるサセプタ基材。

【請求項1】

回転刃物を用いて切削加工を行うサセプタ基材の加工方法であって、

前記回転刃物の軸先端がR形状であり、前記回転刃物を前記サセプタ基材の上面の法線に対して所定角度傾斜させて前記サセプタ基材の切削加工を行い、該サセプタ基材の切削加工が行われた凹部に切削痕のない加工面を形成することを特徴とするサセプタ基材の加工方法。

【請求項2】

前記サセプタ基材はウエハが載置される前記凹部を有し、前記回転刃物は該凹部の中心軸を中心に渦巻き状に黒鉛材を切削加工することを特徴とする請求項1に記載のサセプタ基材の加工方法。

【請求項3】

前記回転刃物は前記サセプタ基材の凹部の中心から外周に向かって切削加工することを特徴とする請求項2に記載のサセプタ基材の加工方法。

【請求項4】

前記切削加工は、ダウンカット加工であることを特徴とする請求項3に記載のサセプタ基材の加工方法。

【請求項5】

前記サセプタ基材の移動は、該サセプタ基材の中心を軸とした回転であることを特徴とする請求項4に記載のサセプタ基材の加工方法。

【請求項6】

前記回転刃物の前記サセプタ基材の上面の法線に対する角度は、20〜70度であることを特徴とする請求項1〜請求項5のいずれか1項に記載のサセプタ基材の加工方法。

【請求項7】

前記凹部は、該凹部の底面が曲面を有する形状であることを特徴とする請求項1〜請求項6のいずれか1項に記載のサセプタ基材の加工方法。

【請求項8】

前記凹部の形状は、該底面の底面が凸状の曲面であることを特徴とする請求項7に記載のサセプタ基材の加工方法。

【請求項9】

前記凹部の底面は、前記ウエハの加工処理を行った際に発生する反りに相似する形状であることを特徴とする請求項7に記載のサセプタ基材の加工方法。

【請求項10】

複数枚の前記ウエハに対応して複数の凹部が形成されることを特徴とする請求項2乃至9のいずれか1項に記載のサセプタ基材の加工方法。

【請求項11】

請求項1乃至10のいずれか1項に記載のサセプタ基材の加工方法によって形成されるサセプタ基材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−129360(P2012−129360A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−279485(P2010−279485)

【出願日】平成22年12月15日(2010.12.15)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月15日(2010.12.15)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]