シリコン製造装置およびシリコン製造方法

【課題】生成シリコンを固体状態で回収する亜鉛還元法において、反応器の休止時間を最小限に抑えることにより多結晶シリコンの生産効率を高め、多結晶シリコンを比較的安価に大量に製造することができる高純度多結晶シリコンの製造装置および製造方法を提供すること。

【解決手段】四塩化珪素を亜鉛により還元して高純度多結晶シリコンを製造するシリコン製造装置において、反応器2は上下に切り離し可能な反応器上側本体4と反応器下側本体6とを備え、反応器上側本体6の上部には亜鉛ガス供給配管と四塩化珪素ガス供給配管が接続されていることを特徴としている。

【解決手段】四塩化珪素を亜鉛により還元して高純度多結晶シリコンを製造するシリコン製造装置において、反応器2は上下に切り離し可能な反応器上側本体4と反応器下側本体6とを備え、反応器上側本体6の上部には亜鉛ガス供給配管と四塩化珪素ガス供給配管が接続されていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシリコン製造装置およびシリコン製造方法に関する。

【背景技術】

【0002】

これまで太陽電池用シリコンの原料となる多結晶シリコンとしては、半導体用シリコンを太陽電池用として用いる以外に、半導体用単結晶シリコンを引き上げた後の坩堝残渣や単結晶シリコンインゴットの切削屑などのスクラップ品が用いられてきた。しかしながら、太陽電池の市場が急速に拡大している現在、半導体用シリコンは高価格であること、また、半導体市場との原料取り合いや双方の市場事情による原料ダブツキ或いは原料不足が起こることなどが問題になってきている。

【0003】

半導体用単結晶シリコンの原料となる高純度多結晶シリコンの代表的な製造法としてシーメンス法があげられる。シーメンス法で製造された多結晶シリコンは極めて高純度である反面、反応速度が遅くて製造原価に占める電力原単位が大きく、また、製造設備の運転は回分式になるため製品価格が高価となり、安価な販売価格が望まれる太陽電池用多結晶シリコンの製造法としては不適である。

【0004】

近年、シーメンス法よりも安価に製造できる多結晶シリコン製造法として、四塩化珪素を金属亜鉛で還元して高純度多結晶シリコンを製造する亜鉛還元法が提案されている。

特許文献1には、高純度四塩化珪素及び高純度亜鉛をそれぞれ気化させて、900〜1100℃のガス雰囲気において反応を行うにあたり、反応器内部に通電可能なシリコン芯又はタンタル芯を設置し芯上にシリコン析出を促進するものであり、反応終了後に反応器を開放し、生成した針状およびフレーク状シリコンを取り出す方法が開示されている。

【0005】

また、特許文献2には、上部に設置されたシリコン塩化物ガス供給ノズルと、還元剤ガス供給ノズルと、排気ガス抜き出しパイプとを有する縦型反応器を用いて、該反応器内にシリコン塩化物ガスと還元剤ガスを供給し、シリコン塩化物ガスと還元剤ガスとの反応によりシリコン塩化物ガス供給ノズルの先端部に多結晶シリコンを生成させ、更にそのまま下方に成長させる多結晶シリコンの製造装置が開示されている。成長した多結晶シリコンは自然落下するものも一部あるが、通常はノズル先端に固着した状態であり、この場合は反応終了後、反応器を開放してシリコン成長体を取り出す必要がある。

【0006】

太陽電池用多結晶シリコンの需要が今後ますます拡大すると言われる状況において、安価に製造できる多結晶シリコンの大量生産装置の実現が期待されている。従来提案されている生成シリコンを固体状態で回収する亜鉛還元法は、反応終了後、反応器を開放して生成シリコンを取り出す回分方式のため、反応器の運転休止時間が長く、生産効率が低いため、製造コストがなかなか下がらないという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4200703号

【特許文献2】特開2007−223822号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような従来の実情に鑑み、生成シリコンを固体状態で回収する亜鉛還元法において、反応器の休止時間を最小限に抑えることにより多結晶シリコンの生産効率を高め、多結晶シリコンを比較的安価に大量に製造することができる高純度多結晶シリコンの製造装置および製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するめの本発明に係るシリコン製造装置は、

四塩化珪素を亜鉛により還元して高純度多結晶シリコンを製造するシリコン製造装置において、

反応器は上下に切り離し可能な反応器上側本体と反応器下側本体とを備え、前記反応器上側本体の上部には亜鉛ガス供給配管と四塩化珪素ガス供給配管が接続されていることを特徴としている。

【0010】

ここで、本発明では、前記反応器下側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることが好ましい。

また、本発明では、前記反応器上側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることが好ましい。

【0011】

さらに、本発明では、前記反応器の左右両側には、反応で生成したシリコンを回収する回収機構がそれぞれ離間して配置されていることが好ましい。

また、本発明は、前記反応器上側本体はその下方部が台車で支持されており、この台車によりレール上を水平方向に移動可能であることが好ましい。

【0012】

さらに、本発明では、前記反応器上側本体は水平方向に移動して、前記回収機構の上部と接続可能にされていることが好ましい。

さらに、本発明では、前記反応器上側本体と前記反応器下側本体の接続部は、耐熱性パッキンを介して密閉可能にされていることが好ましい。

【0013】

また、本発明では、前記反応器下側本体の下部又は前記反応器上側本体の下部に設けられた排ガスの排出口には、塩化亜鉛凝縮装置が接続されることが好ましい。

さらに、本発明では、前記回収機構は、上部が前記反応器上側本体と接続可能であるとともに、かつその上部が開放された回収容器であることが好ましい。

【0014】

また、本発明では、前記回収容器の側壁には、シリコン回収装置が出入り自由になるように開閉扉が具備されていることが好ましい。

さらに、本発明では、前記回収機構は、上部が反応器上側本体と接続可能であるとともに、かつその上部及び下部が開放した構造であり、シリコン成長体の回収時以外は下部開放部を蓋で閉鎖する構造であることが好ましい。

【0015】

また、本発明は、前記反応器上側本体の上部天板には、下方に向かって挿入された複数の四塩化珪素ガス供給ノズルと下方に向かって挿入された亜鉛ガス供給ノズルが備えられていることが好ましい。

【0016】

さらに、本発明は、前記反応器上側本体、前記反応器下側本体及び前記回収機構には加熱手段が備えられていることが好ましい。

また、本発明に係るシリコン製造方法は、上記いずれかに記載のシリコン製造装置を用いて、シリコンを製造する方法であって、

1)反応器上側本体Aと反応器下側本体を接続して構成された反応器を用いて、四塩化珪素ガスと亜鉛ガスを反応させる工程、

2)反応で生成したシリコン成長体を保持した前記反応器上側本体Aを移動して回収機構Aの上に載置し接続して降温する工程、

3)別の回収機構B上で予め昇温した反応器上側本体Bを移動して前記反応器下側本体上に載置し接続した後、四塩化珪素ガスと亜鉛ガスを反応させる工程、

4)前記2)の工程で生成したシリコン成長体を回収後、前記反応器上側本体Aを昇温する工程、

5)反応で生成したシリコン成長体を保持した前記反応器上側本体Bを移動して前記回収機構Bの上に載置し接続して降温する工程、

6)所定温度まで昇温した前記反応器上側本体Aを前記反応器下側本体上まで移動し載置し接続する工程、

7)前記3)の工程で生成したシリコン成長体を回収後、反応器上側本体Bを昇温する工程、前記1)から7)の工程を順次繰り返し行うことにより、シリコンを連続的に製造することを特徴としている。

【0017】

ここで、本発明に係る製造方法では、四塩化珪素ガスと亜鉛ガスの反応は800〜1,200℃の温度で行われることが好ましい。

また、本発明に係る方法では、四塩化珪素ガスと亜鉛ガスの反応は907〜1,100℃の温度で行われることがより好ましい。

【0018】

さらに、本発明に係る方法では、反応で成長したシリコンの回収は、前記回収機構Aまたは回収機構Bを開放し、回収手段を備えた移動可能な回収装置を利用して行うことが好ましい。

【発明の効果】

【0019】

本発明に係るシリコン製造装置およびシリコン製造方法によれば、反応器の休止時間を最小限に抑えることにより多結晶シリコンの生産効率を高めることができるとともに、多結晶シリコンを比較的安価に、かつ大量に製造することができる。

【図面の簡単な説明】

【0020】

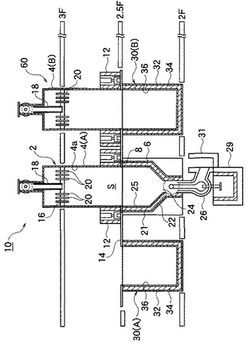

【図1】図1は本発明に係るシリコン製造装置を、回収機構と関連付けて示す概略図である。

【図2】図2は本発明に係るシリコン製造装置を、回収機構と関連付けて示す概略図で、特に生成したシリコンを取り出す工程とともに示す概略図である。

【図3】図3は本発明に係るシリコン製造装置を構成する縦型反応器、回収器および回収装置の配置構成を示す概略平面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら本発明に係るシリコン製造装置を構成要素ごとに説明する。

[縦型反応器]

図1に示したように、本実施例のシリコン製造装置10では、2階と3階との間に略円筒形状の縦型反応器2が配置されている。また、この縦型反応器2は、反応器上側本体4と反応器下側本体6との2つの分割体から構成されている。略円筒形状の反応器上側本体4と反応器下側本体6とは、図1において、2.5Fで示す床面レベルで上下に接続されている。反応器下側本体6と反応器上側本体4との接合部には密閉性を維持するため、耐熱性パッキン8が介在されている。

【0022】

また、反応器上側本体4には昇降手段(図示せず)が具備され、上下動可能にされている。シリコン製造装置10では、反応器上側本体4と反応器下側本体6との接合時または切り離し時に、上記昇降手段を起動して反応器上側本体4を上方に持ち上げることにより、耐熱性パッキン8の挿入及び交換などの作業を容易に行うことができる。

【0023】

反応器上側本体4と反応器下側本体6との接合は反応器上側本体4の自重により密閉性を維持することができるが、反応器上側本体4と反応器下側本体6に、それぞれ図示しない接合フランジを設け、この接合フランジ間に複数本のボルトを挿通し、これらのボルトで互いを締め付ければ、密閉性を確実に保持することができる。反応器上側本体4の下部外周には複数の車輪を備えた台車12が取り付けられている。そして、反応器上側本体4は、この台車12を介して床面2.5Fに設けられたレール14上を図面の左右方向(水平方向)に移動可能になっている。

【0024】

さらに、反応器上側本体4と反応器下側本体6との内部には加熱手段が具備されている。

縦型反応器2の反応器上側本体4の上部には天板16が反応器上側本体4の内壁4aに一体的に取り付けられている。また、この天板16の略中央部を貫通して亜鉛ガス供給ノズル18が取り付けられるとともに、これを囲繞する形で複数本の四塩化珪素ガス供給ノズル20が取り付けられている。また、亜鉛ガス供給ノズル18と四塩化珪素ガス供給ノズル20とは、それぞれの供給配管を経由して、縦型反応器2の外部に配置された図示しない亜鉛蒸発器及び四塩化珪素ガス蒸発器に接続されている。亜鉛ガスの供給配管及び四塩化珪素ガスの供給配管はその途中で切り離し可能となっている。この切り離し部には耐熱性のパッキンが介在されており、必要に応じて反応器2側のガス供給配管と、図示しない蒸発器側のガス供給配管とに切り離しできる構造となっている。

【0025】

反応器上側本体4を構成する材質は、四塩化珪素ガスと亜鉛ガスの反応が行なわれる800〜1200℃の使用温度範囲で耐久性を有する材質であれば特に限定されない。例として石英、炭化珪素、窒化珪素などが上げられる。また反応器上側本体4及び反応器下側本体6の内壁形状は、円筒状、直方体状、多角形体状、或いはこれらを部分的に組み合わせたものなどを例示することができるが、形状は特に限定されない。

【0026】

一方、縦型反応器2の反応器下側本体6は床面(図1では2Fの位置)に適宜な手段により固定設置されている。反応器下側本体6の上部は開口しており、該反応器下側本体6が反応器上側本体4と耐熱性パッキン8を介して接合されたときに、反応器下側本体6の内部空間は、反応器上側本体4の内部空間と一体になり縦長の反応空間Sを形成する。また、反応器下側本体6の下部には、還元反応で生成した塩化亜鉛ガス及び亜鉛並びに四塩化珪素等の未反応ガスを排出する排出口24が設けられている。

【0027】

排出口24は、反応器下側本体6の下部に配置された塩化亜鉛凝縮装置26と接続されており、排出口24から排出された塩化亜鉛ガス及び未反応亜鉛ガスは、所定温度に維持された塩化亜鉛凝縮装置26により主に四塩化珪素を主体とした未反応ガスと凝縮された液体とに分離され、液体状態に保持された融液は比重差によって塩化亜鉛融液と亜鉛融液の2層に分離される。塩化亜鉛融液はさらに電解工程に送られ、電解により塩素と亜鉛に分離される。亜鉛は亜鉛還元反応の還元剤として再使用され、また塩素は金属シリコンの塩化剤として使用されて四塩化珪素を製造することにより、これも亜鉛還元反応の原料として使用できる。

【0028】

尚、上記において、還元反応で生成した塩化亜鉛ガス及び亜鉛並びに四塩化珪素等の未反応ガスを排出する排出口24が前記反応器下側本体6の下部に設けられた例を説明したが本発明はこれに限定されるものではない。未反応ガスを排出する排出口24が前記反応器上側本体4の下部に設けられる場合も本発明の1形態である。この場合、排出口24と塩化亜鉛凝縮装置26を接続する配管はその途中で切り離し可能になっている。

【0029】

排出口24が反応器下側本体6の下部又は反応器上側本体4の下部のどちらに設けられるかは、反応器の下流側に設置される塩化亜鉛凝縮装置26のプラント全体の中の配置状態によって決定される。

【0030】

反応器下側本体6は、金属外皮21の内側に断熱性の耐火物22を配置し、更にその内側に不定形耐火物あるいは石英、炭化珪素、窒化珪素などの材質により内張り層25を形成して構成することができる。しかしながら、反応器下側本体6の構成は、実施例に何ら限定されるものではない。反応器下側本体6は、反応器上側本体4で生成したシリコン成長体の不時の落下衝撃に耐えるような堅牢な材質であり、かつ反応ガス及び生成ガスと反応しないような耐熱性の材質であれば自由に選択することができる。

【0031】

縦型反応器2において、四塩化珪素と亜鉛との反応は、800〜1200℃の温度範囲で行われる。より好ましくは、亜鉛の沸点である907℃から1100℃の温度範囲で行われる。1100℃以上になると、逆反応が増加し、また生成シリコン中の不純物濃度が増加する。

【0032】

[回収機構]

シリコン製造装置10には生成したシリコン(図2におけるシリコン成長体40)を回収するための回収機構が具備される。

【0033】

以下、縦型反応器2内で生成されたシリコンを回収するための回収機構について説明する。

生成シリコンの回収機構は、例えば、図3に示したように、反応器下側本体6のレール14に沿う両側に回収容器30がそれぞれ1基づつ配置されることにより構成される。

【0034】

また、この回収機構は上部が開放した回収容器30、あるいは上部および下部がともに開放されシリコン成長体の回収時以外は下部開口が蓋体で閉鎖される蓋付回収器などで構成することもできる。これら回収機構を構成する回収容器30または蓋付回収器などの外径は反応器上側本体4と同じかやや大きめの寸法であり、その内径は反応器下側本体6の上部開口レベルと略同一になるように設定される。

【0035】

回収容器30を構成する部材は金属外皮32の内側に断熱性の耐火物レンガ34を配置し、この耐火物レンガ34の内側に不定形耐火物あるいは石英、炭化珪素、窒化珪素などの材質で内張り層36を形成することで構成されている。しかしながら、回収容器30の構成はこの実施例に限定されるものではない。

【0036】

回収容器30の上部は開口しており、図2に示したように、反応を終了して四塩化珪素ガス供給ノズル20の近傍にシリコン成長体40を保持した反応器上側本体4が、図2において矢印で示したように水平方向に移動してきて、一方の回収容器30の上部に接続されるようになっている。なお、反応器上側本体4と回収器30との接続部は、耐熱性パッキン8を介して密閉できるようになっている。また、反応器上側本体4の下端開口と回収容器30の上端開口にそれぞれフランジ部を設け、これらのフランジ部間に複数本のボルトを挿通して締め付けることにより反応器上側本体4を回収容器30に安定して保持させることもできる。

【0037】

回収機構の一形態である回収容器30の前面側壁には、図2に示したように、耐火性の開閉扉38が取り付けられている。そして、前面側(図2における右方)に、無人で制御可能な移動機構付きのシリコン回収装置50が走行自在に待機されることにより、反応器上側本体4の四塩化珪素ガス供給ノズル20近傍に形成されたシリコン成長体40を回収できるようになっている。なお、シリコン回収装置50の近づく方向を変更したい場合には、開閉扉38の設置位置を90度変更すれば良い。

【0038】

また、回収容器30の内部には加熱手段が備えられている。そして、この加熱手段により、反応器上側本体6と回収容器30とが接続された状態で反応器上側本体6と回収容器30との全体を加熱することが可能にされている。

【0039】

シリコン成長体40を回収するためのシリコン回収装置50には、図2に示したように、上部に逆傘状の捕集器52を備えた伸縮自在の腕54が具備されており、この腕54を上下左右方向に揺動させ、上方のシリコン成長体40に衝撃を与えることにより四塩化珪素ガス供給ノズル20からシリコン成長体40を脱離して捕集器52内に回収することができる。また、伸縮自在の腕54の先端に小型クラッシャーを配置し、さらに腕54の内部を中空の蛇腹構造とすることもできる。このような構成であれば、解砕したシリコンを腕54内を通して回収装置50まで搬送することができる。

【0040】

なお、シリコン回収装置50は上記実施例に限定されるものではない。シリコン回収装置50は、反応器上側本体4の四塩化珪素ガス供給ノズル20近傍に形成されたシリコン成長体40を速やかに回収できるものであれば、どのような形態であっても良い。

【0041】

[量産時の機器構成]

高純度シリコンの量産時は、上記で説明した要素機器を以下の構成にして1セットとして操業する。以下の1セットの構成により高純度シリコンの製造を反応の休止時間を最小限に抑えつつ連続的に行なうことができる。高純度シリコンの生産量を拡大するときは、各要素機器のサイズを最大限大きくするとともに、セット数を順次増設することにより対応可能である。

【0042】

すなわち、反応器上側本体4内にシリコン成長体40が成長して、そのシリコン成長体40を回収する時に、反応器上側本体4を一方の回収容器30の上方に移動させる。そして、反応器上側本体4の元あった位置に新たな反応器上側本体4をセットし、この状態からシリコンを再度成長させる。新たな生成シリコンを製造している最中に、シリコン回収装置50によりシリコン成長体40の回収を行なえば、時間を有効利用してシリコンを回収することができる。

【0043】

1セットの機器構成:

反応器上側本体4を2基、反応器下側本体6を1基、亜鉛蒸発器を1基、四塩化亜鉛蒸発器を1基、塩化亜鉛凝縮装置26を1基、回収容器30を2基。

【実施例】

【0044】

以下、上記で説明したシリコン製造装置を用いて高純度シリコンを製造する方法について説明するが、本発明はこれら実施例になんら限定されるものではない。

【実施例1】

【0045】

1)内径900mmの縦型反応器2の天板16に内径120mmの亜鉛ガス供給ノズル18をその中心に1本設置し、それを囲繞する形で内径30mmの四塩化珪素ガス供給ノズル20を20本、それぞれの間隔が等しくなるように設置した。反応器上側本体4を2基、反応器下側本体6を1基、回収容器30を2基、亜鉛蒸発器を1基、四塩化亜鉛蒸発器を1基、塩化亜鉛凝縮装置26を1基、それぞれ用意した。

【0046】

また、図1に示したように、2基用意した反応器上側本体4のうち一方を反応器上側本体A、他方を反応器上側本体Bとし、2基用意した回収容器30の一方を回収容器A、他方を回収容器Bとする。

【0047】

2)反応器上側本体Aと反応器下側本体6とで構成された縦型反応器2内に1100℃に過熱した四塩化珪素ガスを150kg/hの供給速度で、また950℃に過熱した亜鉛ガスを100kg/hの供給速度で供給して反応を行った。

【0048】

3)反応開始から7時間後に反応を終了した。その後、反応器上側本体Aから亜鉛ガス供給管と四塩化珪素ガス供給管を途中で切り離し、反応器上側本体Aを隣に位置する一方の回収容器Aまで水平方向に移動し、その回収容器Aの上部に反応器上側本体Aを載置した。この状態で回収容器Aの上部に載置された上側本体A内へ窒素ガスを吹き込むことにより内部の降温を開始した。

【0049】

4)一方、他方の回収装置B上に載置された状態で予め全体が800℃程度に加熱された反応器上側本体Bを水平方向に移動して、それまで反応器上側本体Aが載置されていた反応器下側本体6上に載置した。そして、反応器上側本体Bの上部に備えられている亜鉛ガスの供給配管及び四塩化珪素ガスの供給配管をそれぞれ亜鉛蒸発器及び四塩化珪素蒸発器と接続した。反応器内部の反応空間Sを高純度の窒素ガスを用いて置換し、縦型反応器2の外周に設置した加熱手段により950℃まで加熱して温度を維持した。こうして反応準備ができた縦型反応器2において上記2)と同様の操作により反応を行った。

【0050】

5)上記3)の反応器上側本体Aと回収容器Aで構成された構成体60の全体温度が500℃程度まで下がったことを確認して、回収装置30の前面側壁の開閉扉38を開放した。反応器上側本体4の四塩化珪素ガス供給ノズル20近傍に成長したシリコン成長体40を回収するために、無人で制御可能な自走式シリコン回収装置50(ロボット)を回収容器Aの中へ導入した。この回収装置50に取り付けてある伸縮自在の腕54を上方へ伸張して前後左右方向に揺動させることにより、四塩化珪素ガス供給ノズル20近傍に形成されたシリコン成長体40を脱離して、腕54の先端に設けられた逆傘状の捕集器52の中へ捕集した。この操作を数回繰り返し、シリコン成長体40を全て回収した。回収したシリコンの総量は70Kgであった。

【0051】

6)シリコン成長体40の回収が終わった反応器上側本体4と、開閉扉38を閉じた回収容器Aで構成された構成体60を反応器上側本体4外周の外部加熱手段及び回収容器Aに備えられた加熱手段により加熱して昇温を開始した。全体が800℃程度までなるように加熱し温度を維持した。

【0052】

7)上記4)において反応開始から7時間後に反応を終了した反応器上側本体Bから亜鉛ガス供給管と四塩化珪素ガス供給管を切り離し、反応器上側本体Bを隣に配置する回収容器30まで水平に移動し、回収容器Bの上部に反応器上側本体Bを載置した。この状態の反応器内部へ窒素ガスを吹き込むことにより反応器内部の降温を開始した。

【0053】

8)上記6)で予め昇温された反応器上側本体Aを移動して、それまで反応器上側本体Bが載置されていた反応器下側本体6と接続した。

【0054】

9)上記7)で構成された反応器上側本体Bと回収容器Bで構成された構成体が500℃程度まで下がったことを確認して、上記5)と同様の操作を行って、シリコン成長体40を回収した。次いで上記6)と同様の操作を行い、昇温を行った。以後、2)〜9)の操作(1サイクル)を繰り返し行うことにより、高純度多結晶シリコンを連続的に製造することができた。

【符号の説明】

【0055】

2 縦型反応器

4 反応器上側本体

4a 内壁

6 反応器下側本体

8 耐熱性パッキン

10 シリコン製造装置

12 台車

14 レール

16 天板

18 亜鉛ガス供給ノズル

20 四塩化珪素ガス供給ノズル

21 金属外皮

22 耐火物

24 排出口

25 内張り層

26 塩化亜鉛凝縮装置

29 塩化亜鉛貯留槽

30 回収容器

31 亜鉛貯留槽

32 金属外皮

34 耐火物レンガ

36 内張り層

38 開閉扉

40 シリコン成長体

50 シリコン回収装置

52 捕集器

54 腕

A 一方の回収容器、一方の反応器上側本体

B 他方の回収容器、他方の反応器上側本体

S 反応空間

【技術分野】

【0001】

本発明はシリコン製造装置およびシリコン製造方法に関する。

【背景技術】

【0002】

これまで太陽電池用シリコンの原料となる多結晶シリコンとしては、半導体用シリコンを太陽電池用として用いる以外に、半導体用単結晶シリコンを引き上げた後の坩堝残渣や単結晶シリコンインゴットの切削屑などのスクラップ品が用いられてきた。しかしながら、太陽電池の市場が急速に拡大している現在、半導体用シリコンは高価格であること、また、半導体市場との原料取り合いや双方の市場事情による原料ダブツキ或いは原料不足が起こることなどが問題になってきている。

【0003】

半導体用単結晶シリコンの原料となる高純度多結晶シリコンの代表的な製造法としてシーメンス法があげられる。シーメンス法で製造された多結晶シリコンは極めて高純度である反面、反応速度が遅くて製造原価に占める電力原単位が大きく、また、製造設備の運転は回分式になるため製品価格が高価となり、安価な販売価格が望まれる太陽電池用多結晶シリコンの製造法としては不適である。

【0004】

近年、シーメンス法よりも安価に製造できる多結晶シリコン製造法として、四塩化珪素を金属亜鉛で還元して高純度多結晶シリコンを製造する亜鉛還元法が提案されている。

特許文献1には、高純度四塩化珪素及び高純度亜鉛をそれぞれ気化させて、900〜1100℃のガス雰囲気において反応を行うにあたり、反応器内部に通電可能なシリコン芯又はタンタル芯を設置し芯上にシリコン析出を促進するものであり、反応終了後に反応器を開放し、生成した針状およびフレーク状シリコンを取り出す方法が開示されている。

【0005】

また、特許文献2には、上部に設置されたシリコン塩化物ガス供給ノズルと、還元剤ガス供給ノズルと、排気ガス抜き出しパイプとを有する縦型反応器を用いて、該反応器内にシリコン塩化物ガスと還元剤ガスを供給し、シリコン塩化物ガスと還元剤ガスとの反応によりシリコン塩化物ガス供給ノズルの先端部に多結晶シリコンを生成させ、更にそのまま下方に成長させる多結晶シリコンの製造装置が開示されている。成長した多結晶シリコンは自然落下するものも一部あるが、通常はノズル先端に固着した状態であり、この場合は反応終了後、反応器を開放してシリコン成長体を取り出す必要がある。

【0006】

太陽電池用多結晶シリコンの需要が今後ますます拡大すると言われる状況において、安価に製造できる多結晶シリコンの大量生産装置の実現が期待されている。従来提案されている生成シリコンを固体状態で回収する亜鉛還元法は、反応終了後、反応器を開放して生成シリコンを取り出す回分方式のため、反応器の運転休止時間が長く、生産効率が低いため、製造コストがなかなか下がらないという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4200703号

【特許文献2】特開2007−223822号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような従来の実情に鑑み、生成シリコンを固体状態で回収する亜鉛還元法において、反応器の休止時間を最小限に抑えることにより多結晶シリコンの生産効率を高め、多結晶シリコンを比較的安価に大量に製造することができる高純度多結晶シリコンの製造装置および製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するめの本発明に係るシリコン製造装置は、

四塩化珪素を亜鉛により還元して高純度多結晶シリコンを製造するシリコン製造装置において、

反応器は上下に切り離し可能な反応器上側本体と反応器下側本体とを備え、前記反応器上側本体の上部には亜鉛ガス供給配管と四塩化珪素ガス供給配管が接続されていることを特徴としている。

【0010】

ここで、本発明では、前記反応器下側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることが好ましい。

また、本発明では、前記反応器上側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることが好ましい。

【0011】

さらに、本発明では、前記反応器の左右両側には、反応で生成したシリコンを回収する回収機構がそれぞれ離間して配置されていることが好ましい。

また、本発明は、前記反応器上側本体はその下方部が台車で支持されており、この台車によりレール上を水平方向に移動可能であることが好ましい。

【0012】

さらに、本発明では、前記反応器上側本体は水平方向に移動して、前記回収機構の上部と接続可能にされていることが好ましい。

さらに、本発明では、前記反応器上側本体と前記反応器下側本体の接続部は、耐熱性パッキンを介して密閉可能にされていることが好ましい。

【0013】

また、本発明では、前記反応器下側本体の下部又は前記反応器上側本体の下部に設けられた排ガスの排出口には、塩化亜鉛凝縮装置が接続されることが好ましい。

さらに、本発明では、前記回収機構は、上部が前記反応器上側本体と接続可能であるとともに、かつその上部が開放された回収容器であることが好ましい。

【0014】

また、本発明では、前記回収容器の側壁には、シリコン回収装置が出入り自由になるように開閉扉が具備されていることが好ましい。

さらに、本発明では、前記回収機構は、上部が反応器上側本体と接続可能であるとともに、かつその上部及び下部が開放した構造であり、シリコン成長体の回収時以外は下部開放部を蓋で閉鎖する構造であることが好ましい。

【0015】

また、本発明は、前記反応器上側本体の上部天板には、下方に向かって挿入された複数の四塩化珪素ガス供給ノズルと下方に向かって挿入された亜鉛ガス供給ノズルが備えられていることが好ましい。

【0016】

さらに、本発明は、前記反応器上側本体、前記反応器下側本体及び前記回収機構には加熱手段が備えられていることが好ましい。

また、本発明に係るシリコン製造方法は、上記いずれかに記載のシリコン製造装置を用いて、シリコンを製造する方法であって、

1)反応器上側本体Aと反応器下側本体を接続して構成された反応器を用いて、四塩化珪素ガスと亜鉛ガスを反応させる工程、

2)反応で生成したシリコン成長体を保持した前記反応器上側本体Aを移動して回収機構Aの上に載置し接続して降温する工程、

3)別の回収機構B上で予め昇温した反応器上側本体Bを移動して前記反応器下側本体上に載置し接続した後、四塩化珪素ガスと亜鉛ガスを反応させる工程、

4)前記2)の工程で生成したシリコン成長体を回収後、前記反応器上側本体Aを昇温する工程、

5)反応で生成したシリコン成長体を保持した前記反応器上側本体Bを移動して前記回収機構Bの上に載置し接続して降温する工程、

6)所定温度まで昇温した前記反応器上側本体Aを前記反応器下側本体上まで移動し載置し接続する工程、

7)前記3)の工程で生成したシリコン成長体を回収後、反応器上側本体Bを昇温する工程、前記1)から7)の工程を順次繰り返し行うことにより、シリコンを連続的に製造することを特徴としている。

【0017】

ここで、本発明に係る製造方法では、四塩化珪素ガスと亜鉛ガスの反応は800〜1,200℃の温度で行われることが好ましい。

また、本発明に係る方法では、四塩化珪素ガスと亜鉛ガスの反応は907〜1,100℃の温度で行われることがより好ましい。

【0018】

さらに、本発明に係る方法では、反応で成長したシリコンの回収は、前記回収機構Aまたは回収機構Bを開放し、回収手段を備えた移動可能な回収装置を利用して行うことが好ましい。

【発明の効果】

【0019】

本発明に係るシリコン製造装置およびシリコン製造方法によれば、反応器の休止時間を最小限に抑えることにより多結晶シリコンの生産効率を高めることができるとともに、多結晶シリコンを比較的安価に、かつ大量に製造することができる。

【図面の簡単な説明】

【0020】

【図1】図1は本発明に係るシリコン製造装置を、回収機構と関連付けて示す概略図である。

【図2】図2は本発明に係るシリコン製造装置を、回収機構と関連付けて示す概略図で、特に生成したシリコンを取り出す工程とともに示す概略図である。

【図3】図3は本発明に係るシリコン製造装置を構成する縦型反応器、回収器および回収装置の配置構成を示す概略平面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら本発明に係るシリコン製造装置を構成要素ごとに説明する。

[縦型反応器]

図1に示したように、本実施例のシリコン製造装置10では、2階と3階との間に略円筒形状の縦型反応器2が配置されている。また、この縦型反応器2は、反応器上側本体4と反応器下側本体6との2つの分割体から構成されている。略円筒形状の反応器上側本体4と反応器下側本体6とは、図1において、2.5Fで示す床面レベルで上下に接続されている。反応器下側本体6と反応器上側本体4との接合部には密閉性を維持するため、耐熱性パッキン8が介在されている。

【0022】

また、反応器上側本体4には昇降手段(図示せず)が具備され、上下動可能にされている。シリコン製造装置10では、反応器上側本体4と反応器下側本体6との接合時または切り離し時に、上記昇降手段を起動して反応器上側本体4を上方に持ち上げることにより、耐熱性パッキン8の挿入及び交換などの作業を容易に行うことができる。

【0023】

反応器上側本体4と反応器下側本体6との接合は反応器上側本体4の自重により密閉性を維持することができるが、反応器上側本体4と反応器下側本体6に、それぞれ図示しない接合フランジを設け、この接合フランジ間に複数本のボルトを挿通し、これらのボルトで互いを締め付ければ、密閉性を確実に保持することができる。反応器上側本体4の下部外周には複数の車輪を備えた台車12が取り付けられている。そして、反応器上側本体4は、この台車12を介して床面2.5Fに設けられたレール14上を図面の左右方向(水平方向)に移動可能になっている。

【0024】

さらに、反応器上側本体4と反応器下側本体6との内部には加熱手段が具備されている。

縦型反応器2の反応器上側本体4の上部には天板16が反応器上側本体4の内壁4aに一体的に取り付けられている。また、この天板16の略中央部を貫通して亜鉛ガス供給ノズル18が取り付けられるとともに、これを囲繞する形で複数本の四塩化珪素ガス供給ノズル20が取り付けられている。また、亜鉛ガス供給ノズル18と四塩化珪素ガス供給ノズル20とは、それぞれの供給配管を経由して、縦型反応器2の外部に配置された図示しない亜鉛蒸発器及び四塩化珪素ガス蒸発器に接続されている。亜鉛ガスの供給配管及び四塩化珪素ガスの供給配管はその途中で切り離し可能となっている。この切り離し部には耐熱性のパッキンが介在されており、必要に応じて反応器2側のガス供給配管と、図示しない蒸発器側のガス供給配管とに切り離しできる構造となっている。

【0025】

反応器上側本体4を構成する材質は、四塩化珪素ガスと亜鉛ガスの反応が行なわれる800〜1200℃の使用温度範囲で耐久性を有する材質であれば特に限定されない。例として石英、炭化珪素、窒化珪素などが上げられる。また反応器上側本体4及び反応器下側本体6の内壁形状は、円筒状、直方体状、多角形体状、或いはこれらを部分的に組み合わせたものなどを例示することができるが、形状は特に限定されない。

【0026】

一方、縦型反応器2の反応器下側本体6は床面(図1では2Fの位置)に適宜な手段により固定設置されている。反応器下側本体6の上部は開口しており、該反応器下側本体6が反応器上側本体4と耐熱性パッキン8を介して接合されたときに、反応器下側本体6の内部空間は、反応器上側本体4の内部空間と一体になり縦長の反応空間Sを形成する。また、反応器下側本体6の下部には、還元反応で生成した塩化亜鉛ガス及び亜鉛並びに四塩化珪素等の未反応ガスを排出する排出口24が設けられている。

【0027】

排出口24は、反応器下側本体6の下部に配置された塩化亜鉛凝縮装置26と接続されており、排出口24から排出された塩化亜鉛ガス及び未反応亜鉛ガスは、所定温度に維持された塩化亜鉛凝縮装置26により主に四塩化珪素を主体とした未反応ガスと凝縮された液体とに分離され、液体状態に保持された融液は比重差によって塩化亜鉛融液と亜鉛融液の2層に分離される。塩化亜鉛融液はさらに電解工程に送られ、電解により塩素と亜鉛に分離される。亜鉛は亜鉛還元反応の還元剤として再使用され、また塩素は金属シリコンの塩化剤として使用されて四塩化珪素を製造することにより、これも亜鉛還元反応の原料として使用できる。

【0028】

尚、上記において、還元反応で生成した塩化亜鉛ガス及び亜鉛並びに四塩化珪素等の未反応ガスを排出する排出口24が前記反応器下側本体6の下部に設けられた例を説明したが本発明はこれに限定されるものではない。未反応ガスを排出する排出口24が前記反応器上側本体4の下部に設けられる場合も本発明の1形態である。この場合、排出口24と塩化亜鉛凝縮装置26を接続する配管はその途中で切り離し可能になっている。

【0029】

排出口24が反応器下側本体6の下部又は反応器上側本体4の下部のどちらに設けられるかは、反応器の下流側に設置される塩化亜鉛凝縮装置26のプラント全体の中の配置状態によって決定される。

【0030】

反応器下側本体6は、金属外皮21の内側に断熱性の耐火物22を配置し、更にその内側に不定形耐火物あるいは石英、炭化珪素、窒化珪素などの材質により内張り層25を形成して構成することができる。しかしながら、反応器下側本体6の構成は、実施例に何ら限定されるものではない。反応器下側本体6は、反応器上側本体4で生成したシリコン成長体の不時の落下衝撃に耐えるような堅牢な材質であり、かつ反応ガス及び生成ガスと反応しないような耐熱性の材質であれば自由に選択することができる。

【0031】

縦型反応器2において、四塩化珪素と亜鉛との反応は、800〜1200℃の温度範囲で行われる。より好ましくは、亜鉛の沸点である907℃から1100℃の温度範囲で行われる。1100℃以上になると、逆反応が増加し、また生成シリコン中の不純物濃度が増加する。

【0032】

[回収機構]

シリコン製造装置10には生成したシリコン(図2におけるシリコン成長体40)を回収するための回収機構が具備される。

【0033】

以下、縦型反応器2内で生成されたシリコンを回収するための回収機構について説明する。

生成シリコンの回収機構は、例えば、図3に示したように、反応器下側本体6のレール14に沿う両側に回収容器30がそれぞれ1基づつ配置されることにより構成される。

【0034】

また、この回収機構は上部が開放した回収容器30、あるいは上部および下部がともに開放されシリコン成長体の回収時以外は下部開口が蓋体で閉鎖される蓋付回収器などで構成することもできる。これら回収機構を構成する回収容器30または蓋付回収器などの外径は反応器上側本体4と同じかやや大きめの寸法であり、その内径は反応器下側本体6の上部開口レベルと略同一になるように設定される。

【0035】

回収容器30を構成する部材は金属外皮32の内側に断熱性の耐火物レンガ34を配置し、この耐火物レンガ34の内側に不定形耐火物あるいは石英、炭化珪素、窒化珪素などの材質で内張り層36を形成することで構成されている。しかしながら、回収容器30の構成はこの実施例に限定されるものではない。

【0036】

回収容器30の上部は開口しており、図2に示したように、反応を終了して四塩化珪素ガス供給ノズル20の近傍にシリコン成長体40を保持した反応器上側本体4が、図2において矢印で示したように水平方向に移動してきて、一方の回収容器30の上部に接続されるようになっている。なお、反応器上側本体4と回収器30との接続部は、耐熱性パッキン8を介して密閉できるようになっている。また、反応器上側本体4の下端開口と回収容器30の上端開口にそれぞれフランジ部を設け、これらのフランジ部間に複数本のボルトを挿通して締め付けることにより反応器上側本体4を回収容器30に安定して保持させることもできる。

【0037】

回収機構の一形態である回収容器30の前面側壁には、図2に示したように、耐火性の開閉扉38が取り付けられている。そして、前面側(図2における右方)に、無人で制御可能な移動機構付きのシリコン回収装置50が走行自在に待機されることにより、反応器上側本体4の四塩化珪素ガス供給ノズル20近傍に形成されたシリコン成長体40を回収できるようになっている。なお、シリコン回収装置50の近づく方向を変更したい場合には、開閉扉38の設置位置を90度変更すれば良い。

【0038】

また、回収容器30の内部には加熱手段が備えられている。そして、この加熱手段により、反応器上側本体6と回収容器30とが接続された状態で反応器上側本体6と回収容器30との全体を加熱することが可能にされている。

【0039】

シリコン成長体40を回収するためのシリコン回収装置50には、図2に示したように、上部に逆傘状の捕集器52を備えた伸縮自在の腕54が具備されており、この腕54を上下左右方向に揺動させ、上方のシリコン成長体40に衝撃を与えることにより四塩化珪素ガス供給ノズル20からシリコン成長体40を脱離して捕集器52内に回収することができる。また、伸縮自在の腕54の先端に小型クラッシャーを配置し、さらに腕54の内部を中空の蛇腹構造とすることもできる。このような構成であれば、解砕したシリコンを腕54内を通して回収装置50まで搬送することができる。

【0040】

なお、シリコン回収装置50は上記実施例に限定されるものではない。シリコン回収装置50は、反応器上側本体4の四塩化珪素ガス供給ノズル20近傍に形成されたシリコン成長体40を速やかに回収できるものであれば、どのような形態であっても良い。

【0041】

[量産時の機器構成]

高純度シリコンの量産時は、上記で説明した要素機器を以下の構成にして1セットとして操業する。以下の1セットの構成により高純度シリコンの製造を反応の休止時間を最小限に抑えつつ連続的に行なうことができる。高純度シリコンの生産量を拡大するときは、各要素機器のサイズを最大限大きくするとともに、セット数を順次増設することにより対応可能である。

【0042】

すなわち、反応器上側本体4内にシリコン成長体40が成長して、そのシリコン成長体40を回収する時に、反応器上側本体4を一方の回収容器30の上方に移動させる。そして、反応器上側本体4の元あった位置に新たな反応器上側本体4をセットし、この状態からシリコンを再度成長させる。新たな生成シリコンを製造している最中に、シリコン回収装置50によりシリコン成長体40の回収を行なえば、時間を有効利用してシリコンを回収することができる。

【0043】

1セットの機器構成:

反応器上側本体4を2基、反応器下側本体6を1基、亜鉛蒸発器を1基、四塩化亜鉛蒸発器を1基、塩化亜鉛凝縮装置26を1基、回収容器30を2基。

【実施例】

【0044】

以下、上記で説明したシリコン製造装置を用いて高純度シリコンを製造する方法について説明するが、本発明はこれら実施例になんら限定されるものではない。

【実施例1】

【0045】

1)内径900mmの縦型反応器2の天板16に内径120mmの亜鉛ガス供給ノズル18をその中心に1本設置し、それを囲繞する形で内径30mmの四塩化珪素ガス供給ノズル20を20本、それぞれの間隔が等しくなるように設置した。反応器上側本体4を2基、反応器下側本体6を1基、回収容器30を2基、亜鉛蒸発器を1基、四塩化亜鉛蒸発器を1基、塩化亜鉛凝縮装置26を1基、それぞれ用意した。

【0046】

また、図1に示したように、2基用意した反応器上側本体4のうち一方を反応器上側本体A、他方を反応器上側本体Bとし、2基用意した回収容器30の一方を回収容器A、他方を回収容器Bとする。

【0047】

2)反応器上側本体Aと反応器下側本体6とで構成された縦型反応器2内に1100℃に過熱した四塩化珪素ガスを150kg/hの供給速度で、また950℃に過熱した亜鉛ガスを100kg/hの供給速度で供給して反応を行った。

【0048】

3)反応開始から7時間後に反応を終了した。その後、反応器上側本体Aから亜鉛ガス供給管と四塩化珪素ガス供給管を途中で切り離し、反応器上側本体Aを隣に位置する一方の回収容器Aまで水平方向に移動し、その回収容器Aの上部に反応器上側本体Aを載置した。この状態で回収容器Aの上部に載置された上側本体A内へ窒素ガスを吹き込むことにより内部の降温を開始した。

【0049】

4)一方、他方の回収装置B上に載置された状態で予め全体が800℃程度に加熱された反応器上側本体Bを水平方向に移動して、それまで反応器上側本体Aが載置されていた反応器下側本体6上に載置した。そして、反応器上側本体Bの上部に備えられている亜鉛ガスの供給配管及び四塩化珪素ガスの供給配管をそれぞれ亜鉛蒸発器及び四塩化珪素蒸発器と接続した。反応器内部の反応空間Sを高純度の窒素ガスを用いて置換し、縦型反応器2の外周に設置した加熱手段により950℃まで加熱して温度を維持した。こうして反応準備ができた縦型反応器2において上記2)と同様の操作により反応を行った。

【0050】

5)上記3)の反応器上側本体Aと回収容器Aで構成された構成体60の全体温度が500℃程度まで下がったことを確認して、回収装置30の前面側壁の開閉扉38を開放した。反応器上側本体4の四塩化珪素ガス供給ノズル20近傍に成長したシリコン成長体40を回収するために、無人で制御可能な自走式シリコン回収装置50(ロボット)を回収容器Aの中へ導入した。この回収装置50に取り付けてある伸縮自在の腕54を上方へ伸張して前後左右方向に揺動させることにより、四塩化珪素ガス供給ノズル20近傍に形成されたシリコン成長体40を脱離して、腕54の先端に設けられた逆傘状の捕集器52の中へ捕集した。この操作を数回繰り返し、シリコン成長体40を全て回収した。回収したシリコンの総量は70Kgであった。

【0051】

6)シリコン成長体40の回収が終わった反応器上側本体4と、開閉扉38を閉じた回収容器Aで構成された構成体60を反応器上側本体4外周の外部加熱手段及び回収容器Aに備えられた加熱手段により加熱して昇温を開始した。全体が800℃程度までなるように加熱し温度を維持した。

【0052】

7)上記4)において反応開始から7時間後に反応を終了した反応器上側本体Bから亜鉛ガス供給管と四塩化珪素ガス供給管を切り離し、反応器上側本体Bを隣に配置する回収容器30まで水平に移動し、回収容器Bの上部に反応器上側本体Bを載置した。この状態の反応器内部へ窒素ガスを吹き込むことにより反応器内部の降温を開始した。

【0053】

8)上記6)で予め昇温された反応器上側本体Aを移動して、それまで反応器上側本体Bが載置されていた反応器下側本体6と接続した。

【0054】

9)上記7)で構成された反応器上側本体Bと回収容器Bで構成された構成体が500℃程度まで下がったことを確認して、上記5)と同様の操作を行って、シリコン成長体40を回収した。次いで上記6)と同様の操作を行い、昇温を行った。以後、2)〜9)の操作(1サイクル)を繰り返し行うことにより、高純度多結晶シリコンを連続的に製造することができた。

【符号の説明】

【0055】

2 縦型反応器

4 反応器上側本体

4a 内壁

6 反応器下側本体

8 耐熱性パッキン

10 シリコン製造装置

12 台車

14 レール

16 天板

18 亜鉛ガス供給ノズル

20 四塩化珪素ガス供給ノズル

21 金属外皮

22 耐火物

24 排出口

25 内張り層

26 塩化亜鉛凝縮装置

29 塩化亜鉛貯留槽

30 回収容器

31 亜鉛貯留槽

32 金属外皮

34 耐火物レンガ

36 内張り層

38 開閉扉

40 シリコン成長体

50 シリコン回収装置

52 捕集器

54 腕

A 一方の回収容器、一方の反応器上側本体

B 他方の回収容器、他方の反応器上側本体

S 反応空間

【特許請求の範囲】

【請求項1】

四塩化珪素を亜鉛により還元して高純度多結晶シリコンを製造するシリコン製造装置において、

反応器は上下に切り離し可能な反応器上側本体と反応器下側本体とを備え、前記反応器上側本体の上部には亜鉛ガス供給配管と四塩化珪素ガス供給配管が接続されていることを特徴とするシリコン製造装置。

【請求項2】

前記反応器下側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることを特徴とする請求項1に記載のシリコン製造装置。

【請求項3】

前記反応器上側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることを特徴とする請求項1に記載のシリコン製造装置。

【請求項4】

前記反応器の左右両側には、反応で生成したシリコンを回収する回収機構がそれぞれ離間して配置されていることを特徴とする請求項1から3のいずれかに記載のシリコン製造装置。

【請求項5】

前記反応器上側本体はその下方部が台車で支持されており、この台車によりレール上を水平方向に移動可能である請求項1から4のいずれかに記載のシリコン製造装置。

【請求項6】

前記反応器上側本体は水平方向に移動して、前記回収機構の上部と接続可能にされていることを特徴とする請求項1から5のいずれかに記載のシリコン製造装置。

【請求項7】

前記反応器上側本体と前記反応器下側側本体の接続部は、耐熱性パッキンを介して密閉可能にされていることを特徴とする請求項1から6のいずれかに記載のシリコン製造装置。

【請求項8】

前記反応器下側本体の下部又は前記反応器上側本体の下部に設けられた排ガスの排出口には、塩化亜鉛凝縮装置が接続されることを特徴とする請求項1から7のいずれかに記載のシリコン製造装置。

【請求項9】

前記回収機構は、上部が前記反応器上側本体と接続可能であるとともに、かつその上部が開放された回収容器であることを特徴とする請求項4から8のいずれかに記載のシリコン製造装置。

【請求項10】

前記回収容器の側壁には、シリコン回収装置が出入り自由になるように開閉扉が具備されていることを特徴とする請求項9に記載のシリコン製造装置。

【請求項11】

前記回収機構は、上部が前記反応器上側本体と接続可能であり、かつその上部及び下部が開放した構造であり、シリコン成長体の回収時以外は下部開放部を蓋で閉鎖する構造であることを特徴とする請求項4から8のいずれかに記載のシリコン製造装置。

【請求項12】

前記反応器上側本体の上部天板には、下方に向かって挿入された複数の四塩化珪素ガス供給ノズルと下方に向かって挿入された亜鉛ガス供給ノズルが備えられていることを特徴とする請求項1から11のいずれかに記載のシリコン製造装置。

【請求項13】

前記反応器上側本体、前記反応器下側本体及び前記回収機構には加熱手段が備えられていることを特徴とする請求項1から12のいずれかに記載のシリコン製造装置。

【請求項14】

請求項4から13のいずれかに記載のシリコン製造装置を用いて、シリコンを製造する方法であって、

1)反応器上側本体Aと反応器下側本体を接続して構成された反応器を用いて、四塩化珪素ガスと亜鉛ガスを反応させる工程、

2)反応で生成したシリコン成長体を保持した前記反応器上側本体Aを移動して回収機構Aの上に載置し接続して降温する工程、

3)別の回収機構B上で予め昇温した反応器上側本体Bを移動して前記反応器下側本体上に載置し接続した後、四塩化珪素ガスと亜鉛ガスを反応させる工程、

4)前記2)の工程で生成したシリコン成長体を回収後、前記反応器上側本体Aを昇温する工程、

5)反応で生成したシリコン成長体を保持した前記反応器上側本体Bを移動して前記回収機構Bの上に載置し接続して降温する工程、

6)所定温度まで昇温した前記反応器上側本体Aを前記反応器下側本体上まで移動し載置し接続する工程、

7)前記3)の工程で生成したシリコン成長体を回収後、反応器上側本体Bを昇温する工程、

前記1)から7)の工程を順次繰り返し行うことにより、シリコンを連続的に製造するシリコンの製造方法。

【請求項15】

四塩化珪素ガスと亜鉛ガスの反応は800〜1,200℃の温度で行われることを特徴とする請求項14に記載のシリコン製造方法。

【請求項16】

四塩化珪素ガスと亜鉛ガスの反応は907〜1,100℃の温度で行われることを特徴とする請求項15に記載のシリコン製造方法。

【請求項17】

反応で成長したシリコンの回収は、前記回収機構Aまたは回収機構Bを開放し、回収手段を備えた移動可能な回収装置を利用して行うことを特徴とする請求項14から16のいずれかに記載のシリコン製造方法。

【請求項1】

四塩化珪素を亜鉛により還元して高純度多結晶シリコンを製造するシリコン製造装置において、

反応器は上下に切り離し可能な反応器上側本体と反応器下側本体とを備え、前記反応器上側本体の上部には亜鉛ガス供給配管と四塩化珪素ガス供給配管が接続されていることを特徴とするシリコン製造装置。

【請求項2】

前記反応器下側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることを特徴とする請求項1に記載のシリコン製造装置。

【請求項3】

前記反応器上側本体の下部には、反応で生成した塩化亜鉛を含む排ガスの排出口が設けられていることを特徴とする請求項1に記載のシリコン製造装置。

【請求項4】

前記反応器の左右両側には、反応で生成したシリコンを回収する回収機構がそれぞれ離間して配置されていることを特徴とする請求項1から3のいずれかに記載のシリコン製造装置。

【請求項5】

前記反応器上側本体はその下方部が台車で支持されており、この台車によりレール上を水平方向に移動可能である請求項1から4のいずれかに記載のシリコン製造装置。

【請求項6】

前記反応器上側本体は水平方向に移動して、前記回収機構の上部と接続可能にされていることを特徴とする請求項1から5のいずれかに記載のシリコン製造装置。

【請求項7】

前記反応器上側本体と前記反応器下側側本体の接続部は、耐熱性パッキンを介して密閉可能にされていることを特徴とする請求項1から6のいずれかに記載のシリコン製造装置。

【請求項8】

前記反応器下側本体の下部又は前記反応器上側本体の下部に設けられた排ガスの排出口には、塩化亜鉛凝縮装置が接続されることを特徴とする請求項1から7のいずれかに記載のシリコン製造装置。

【請求項9】

前記回収機構は、上部が前記反応器上側本体と接続可能であるとともに、かつその上部が開放された回収容器であることを特徴とする請求項4から8のいずれかに記載のシリコン製造装置。

【請求項10】

前記回収容器の側壁には、シリコン回収装置が出入り自由になるように開閉扉が具備されていることを特徴とする請求項9に記載のシリコン製造装置。

【請求項11】

前記回収機構は、上部が前記反応器上側本体と接続可能であり、かつその上部及び下部が開放した構造であり、シリコン成長体の回収時以外は下部開放部を蓋で閉鎖する構造であることを特徴とする請求項4から8のいずれかに記載のシリコン製造装置。

【請求項12】

前記反応器上側本体の上部天板には、下方に向かって挿入された複数の四塩化珪素ガス供給ノズルと下方に向かって挿入された亜鉛ガス供給ノズルが備えられていることを特徴とする請求項1から11のいずれかに記載のシリコン製造装置。

【請求項13】

前記反応器上側本体、前記反応器下側本体及び前記回収機構には加熱手段が備えられていることを特徴とする請求項1から12のいずれかに記載のシリコン製造装置。

【請求項14】

請求項4から13のいずれかに記載のシリコン製造装置を用いて、シリコンを製造する方法であって、

1)反応器上側本体Aと反応器下側本体を接続して構成された反応器を用いて、四塩化珪素ガスと亜鉛ガスを反応させる工程、

2)反応で生成したシリコン成長体を保持した前記反応器上側本体Aを移動して回収機構Aの上に載置し接続して降温する工程、

3)別の回収機構B上で予め昇温した反応器上側本体Bを移動して前記反応器下側本体上に載置し接続した後、四塩化珪素ガスと亜鉛ガスを反応させる工程、

4)前記2)の工程で生成したシリコン成長体を回収後、前記反応器上側本体Aを昇温する工程、

5)反応で生成したシリコン成長体を保持した前記反応器上側本体Bを移動して前記回収機構Bの上に載置し接続して降温する工程、

6)所定温度まで昇温した前記反応器上側本体Aを前記反応器下側本体上まで移動し載置し接続する工程、

7)前記3)の工程で生成したシリコン成長体を回収後、反応器上側本体Bを昇温する工程、

前記1)から7)の工程を順次繰り返し行うことにより、シリコンを連続的に製造するシリコンの製造方法。

【請求項15】

四塩化珪素ガスと亜鉛ガスの反応は800〜1,200℃の温度で行われることを特徴とする請求項14に記載のシリコン製造方法。

【請求項16】

四塩化珪素ガスと亜鉛ガスの反応は907〜1,100℃の温度で行われることを特徴とする請求項15に記載のシリコン製造方法。

【請求項17】

反応で成長したシリコンの回収は、前記回収機構Aまたは回収機構Bを開放し、回収手段を備えた移動可能な回収装置を利用して行うことを特徴とする請求項14から16のいずれかに記載のシリコン製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−148666(P2011−148666A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−13143(P2010−13143)

【出願日】平成22年1月25日(2010.1.25)

【出願人】(000002071)チッソ株式会社 (658)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月25日(2010.1.25)

【出願人】(000002071)チッソ株式会社 (658)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]