シート材の製造方法

【課題】 ポリウレタンフォームと表面材を積層したシート材の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成でき、また、表面材とポリウレタンフォーム間における必要な剥離強度が得られるようにする。

【解決手段】 ポリウレタンフォーム2の表面に任意の手段で所定模様の凹凸形状を形成し、ポリウレタンフォーム2の凹凸面上あるいは表面材3の少なくともいずれか一方に接着剤層を形成した後、ポリウレタンフォーム2と表面材3とを接着剤層を介して重ね合わせ、重ね合わせ部分を熱プレス4または圧着式無端ベルト5で平面圧着して積層してシート材1を製造する。

【解決手段】 ポリウレタンフォーム2の表面に任意の手段で所定模様の凹凸形状を形成し、ポリウレタンフォーム2の凹凸面上あるいは表面材3の少なくともいずれか一方に接着剤層を形成した後、ポリウレタンフォーム2と表面材3とを接着剤層を介して重ね合わせ、重ね合わせ部分を熱プレス4または圧着式無端ベルト5で平面圧着して積層してシート材1を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば車両の内装材や家具等に使用される意匠性、クッション性に優れたシート材の製造技術に関する。

【背景技術】

【0002】

従来、例えば車両の内装材や家具等に使用されるシート材として、ポリウレタンフォームの表面に表面材を積層したようなシート材が多く用いられている。また、ポリウレタンフォームの表面に伸縮性を有する繊維基材を積層し、この一体化した積層体を部分的に熱圧縮して表面に凹凸模様を形成するような技術が知られている(例えば、特許文献1参照。)。

この際、シート材の表面に凹凸模様を形成するための手段として、フラット型のエンボス加工によると、バッチ加工となってシート材が連続したものではなく枚葉でしか生産できず、生産効率が悪いものとなる。また、連続生産可能なロータリー型のエンボス加工によって生産効率を上げようとする場合、空気層を有するポリウレタンフォームを積層したシート材の表面には凹凸模様が深く形成されないという問題があるため、シート材を、加熱したエンボスロースとヒートロールの間を通過させ、その表面に凹凸模様を形成するような技術も開示されている(例えば、特許文献2参照。)。

【0003】

一方、シート材の表面に凹凸模様を形成する技術として、予めスポンジ体の表面に凹凸形状を形成し、この凹凸面に沿って凹凸形状が変形しないよう伸縮自在な布地を添えて凹凸型で押圧して接着一体化するような技術も知られている(例えば、特許文献3参照。)。

また、ポリウレタンフォームの表面に凹凸形状を形成し、この凹凸形状の表面にシート状の表面材を積層して一体化するにあたり、ポリウレタンフォームの凹凸面側を加熱溶融して表面材と一体化するとともに、凹凸形状にかみ合う形状のアタッチメントを使用してフレームラミネートするような技術(例えば、特許文献4参照。)も知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭61−26044号公報

【特許文献2】特開2007−276285号公報

【特許文献3】実公昭54−35182号公報

【特許文献4】特公平1−35735号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1や特許文献2の技術のように、ポリウレタンフォームの表面に表面材を積層した後、一体化した積層体を部分的に熱圧縮してシート材表面に凹凸模様を形成する場合、凹凸模様を形成するために高温でプレスする必要が生じるとともに、表面材の熱プレスした箇所に毛倒れや艶が生じたりして、特に柔らかい表面材を用いた場合などに風合いを損ねるという問題があった。また、このような熱プレスを行うと、シート材表面には、比較的明瞭な凹凸模様が形成され、凹凸模様の輪郭がぼんやりして全体がふんわりとした柔らかい印象を与える凹凸模様を成形できないという問題もあった。

【0006】

また、特許文献3の技術のように、スポンジ体の凹凸形状に倣った凹凸型を設け、接着一体化するような方法は、所望の剥離強度で接合するためスポンジ体の凹凸形状に対応してそれぞれ別個の凹凸型を設けなければならず、位置合わせが容易ではなく、手間がかかると同時に設備費用が嵩むという問題があった。更に、特許文献4の技術のように、フレームラミネートする場合、アタッチメントの補助を必要とするため、ポリウレタンフォームの凹凸形状に合わせてそれぞれ専用のアタッチメントを準備する必要があるとともに、ポリウレタンフォームの凹凸面側を加熱溶融しているため、特に凹部内にバーナーの火が届きにくく、溶融ムラを生じて表面材とポリウレタンフォームの剥離強度が不十分になるという問題があった。

【0007】

そこで本発明は、ポリウレタンフォームと表面材を積層した積層体の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成することができ、また、表面材とポリウレタンフォームの剥離強度を十分満足するようなシート材を得るための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明は、表面に凹凸形状が形成されたポリウレタンフォームの表面に、表面材が積層されたシート材を製造する方法において、ポリウレタンフォームの表面に、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の凹凸形状を形成する工程と、ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程と、前記ポリウレタンフォームと表面材とを接着剤層を介して重ね合わせて平面的に圧着して積層させる工程から構成した。

【0009】

ここで、本発明者らは、既に凹凸形状が形成されたポリウレタンフォームの凹凸面に表面材を接着剤で積層するにあたり、ポリウレタンフォームと表面材との間の必要な剥離強度を得、しかもシート材表面に形成される凹凸模様の輪郭がぼんやりし全体がふんわりとして柔らかい印象の意匠にするためには、ポリウレタンフォームの凹凸形状が大きなポイントであると着目し、凸部と凸部の間隔や、凸部の最大高さと凹部の最低高さの差(高低差)を色々変化させて多数の剥離試験とデザイン性の評価を行った。

この結果、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)を中心間隔aの1/10〜1/3にした場合には、表面材の風合いを残したままで、シート材の表面に形成された凹凸模様の輪郭がぼんやりしてふんわりとして柔らかい印象のデザインになり、しかも、このようなポリウレタンフォームの凹凸面上に接着剤を介して表面材を接着し、必要な剥離強度を得るためには、例えばロール圧着のように、ロールとロールが相対する線状の範囲を局部的に圧着するのでは不十分であり、平面的に広い範囲で圧着することが必要であることが判明した。

【0010】

そこで、ポリウレタンフォームの表面に、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の凹凸形状を形成し、ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成するとともに、ポリウレタンフォームの凹凸面と表面材とを接着剤層を介して重ね合わせて平面的に圧着して積層するようにした。

このような方法を採用することで、表面材の風合いを損ねることなく、シート材の表面に形成された凹凸模様の輪郭がぼんやりしてふんわりとして柔らかい印象のデザインになり、また平面圧着することで、ポリウレタンフォームと表面材の剥離強度を高めることができる。

この際、ポリウレタンフォームの表面に凹凸形状を形成する方法としては、いわゆるプロファイル加工で成形したものでも、また二次元カッターによって成形したものでもよく、その他の手段で成形したものでもよい。

なお、圧着条件としては、ポリウレタンフォームと表面材のどちら側に接着剤層を設けるか、または表面材や接着剤の種類によって適宜設定することができる。本発明においては、平面的に圧着することが重要である。

【0011】

なお、表面材としては、例えば定荷重伸び率10%以上の表面材が使用可能であり、定荷重伸び率が10%未満であれば、例えばポリウレタンフォームに形成された凹部等における表面材の追随性が悪くなり、同部での接着性が悪くなったり、シワが発生したりするようになるが、定荷重伸び率が10%以上であれば、そのような不具合がない。

【0012】

ここで、定荷重伸び率とは、幅50mmの試験片の上部を固定し、つかみ間隔を100mmとして、下部に29.4Nの荷重を5分間かけた後に測定したつかみ間隔の、初期のつかみ間隔に対する伸び率を測定したものである。

また、表面材としては、例えば合成皮革、人工皮革、織物、編物、毛織物等が使用でき、また、その裏にポリウレタンフォームなどを積層して表面材としたものでもよい。

【0013】

また本発明では、前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程として、ポリウレタンフォームの凹凸面上に接着剤をスプレー塗布することにより行うようにした。

【0014】

このようにポリウレタンフォームの凹凸面上に接着剤を塗布するにあたり、スプレー塗布することで凹部内にも隈なく塗布することができ、全体をしっかりと接着することができる。

また、前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着する工程において、平板の熱プレスを用いることができる。平板の熱プレスで圧着する圧着条件としては、表面材や接着剤の種類等によって適宜設定されるが、例えば、60℃〜90℃の温度で1〜2分程度の加圧とする。

【0015】

また本発明では、前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程として、表面材側に接着剤を塗布すること、または予め表面材に接着剤シートを積層することにより行うようにした。

【0016】

この際、表面材側に接着剤を塗布する方法は任意であり、ロールコーターを用いる方法やその他の方法でも構わない。

また、表面材に積層する接着剤シートとしては、例えば、ホットメルトフィルムや、粘着剤層を備えたフィルムなどが使用できる。粘着剤層を備えたフィルムを用いる場合、表面材にその粘着剤層が接するように積層して、ポリウレタンフォームと表面材とを積層する際に、粘着剤層を残して該フィルムのみを剥がして、平面的に圧着することで、表面材とポリウレタンフォームを粘着剤層を介して積層することができる。

また、前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着する工程において、平板の熱プレスを用いることができる。平板の熱プレスで圧着する圧着条件としては、表面材の種類、接着層の種類等によって適宜設定する。

【0017】

また本発明では、前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着する工程において、重ね合わせた表面材とポリウレタンフォームを一対の圧着式無端ベルト間を通過させてもよい。

このように、圧着式無端ベルトで圧着するようにすれば、ワークを連続的に流動させながら製造することができるため生産性の向上が図られる。

なお、この際の無端ベルトとしては、例えば空気が自由に流通するメッシュベルトを使用し、ワークの流動経路を除いた周囲を60℃〜90℃程度に加温可能な乾燥オーブンで囲うことにより、接着剤の溶剤や水分等を蒸発させながら積層できるようにすれば、より効率的に作業することができ、好ましい。

【発明の効果】

【0018】

ポリウレタンフォームの表面に所定模様の凹凸形状を形成し、その上に接着剤層を介して表面材を重ねて平面圧着することにより、表面材とポリウレタンフォームの剥離強度を十分満足するようなシート材を得ることができ、しかも表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成することができる。

【図面の簡単な説明】

【0019】

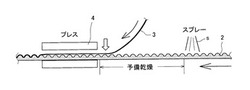

【図1】本発明に係るシート材の成形方法の第一例を説明する説明図である。

【図2】本発明に係るシート材の成形方法の第二例を説明する説明図である。

【図3】本発明に係るシート材の成形方法のうち、圧着工程の第三例を示す説明図である。

【図4】本発明におけるシート材の説明図である。

【図5】本発明に係るポリウレタンフォームの凹凸形状を説明するための説明図である。

【図6】積層一体化物に対しエンボス加工等で凹凸模様を形成した場合の一例を示す説明図である。

【発明を実施するための形態】

【0020】

本発明は、ポリウレタンフォームと表面材を積層した積層体の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成することができ、また、表面材とポリウレタンフォームの剥離強度も十分満足するようなシート材の製造方法を提供できるものであり、ポリウレタンフォームの表面の凹凸形状と接着剤による接着方法を特徴としている。

【0021】

すなわち、ポリウレタンフォームと表面材を積層した積層体の表面に凹凸模様を形成してシート材とする場合、積層一体化物に対してエンボス加工等によって凹凸模様を形成すると、例えば、図6に示すように、凹凸模様の輪郭が明瞭となり、全体の雰囲気がふんわりと柔らかい印象の意匠を成形することができず、しかも表面材の風合いを損ねてしまい、意匠の表現の幅が制限されるという不具合があった。

【0022】

そこで、本発明者らは、表面材の風合いを損ねることなく、しかも表面材とポリウレタンフォームを強固に接合し、しかも凹凸模様の輪郭がぼんやりし全体がふんわりとして柔らかい印象の意匠にするためには、予めポリウレタンフォームの表面に凹凸形状を形成し、その後、その表面に表面材を積層することが必要であると考え、その際、凹凸形状が剥離強度の点やデザイン性の点で重要なポイントになると着目した。

【0023】

このため、本発明者らは、図5に示すように、ポリウレタンフォーム2に形成された凹凸形状において、凸部と凸部の中心間隔aや、凸部の最大高さと凹部の最低高さの差bや、両者の関係等を色々変化させてポリウレタンフォーム2と表面材3とを積層一体化し、剥離強度やデザイン性を試験したところ、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の場合には、シート材表面に、凹凸模様の輪郭がぼんやりして今までにないふんわりとした柔らかい印象の意匠が得られ、しかも、表面材をポリウレタンフォームの凹凸面に接着剤で接合する際、平面圧着することにより所望の剥離強度が得られること見出した。

【0024】

そこで、このようなシート材の成形方法の第一例について説明する。

まず、図5に示すように、ポリウレタンフォーム2の表面に凹凸形状を形成する。この際、この凹凸形状は、凸部と凸部の中心間隔aを25〜60mmにするとともに、凸部の最大高さと凹部の最低高さの差b(高低差)を中心間隔aの1/10〜1/3にする。

中心間隔aが、25mm未満であると、表面材がポリウレタンフォーム2の凹凸形状に追随しにくくなり、剥離強度に劣るとともに、シート材表面にポリウレタンフォーム2の凹凸形状が表現できなくなり、60mmを超えると、意匠性に乏しくなる。

さらに、高低差bが、中心間隔aに対して、1/10未満であれば、凹凸感に乏しく、意匠が得られなくなり、1/3を超えれば、表面材3がポリウレタンフォーム2の凹凸形状に追随しにくくなり、十分な剥離強度が得られない。

なお、表面材3がポリウレタンフォーム2の凹凸形状に追随しにくくなるとは、特に凹部において、表面材3とポリウレタンフォーム2が接着しにくくなることであり、そのために、十分な剥離強度が得られず、また、その凹部にしわが生じてしまい、シート材表面にポリウレタンフォーム2の凹凸形状が表現できなくなり、意匠性に劣るものとなる。

そして、ポリウレタンフォーム2の表面にこのような凹凸形状を形成する手段は、一対の凹凸型を利用して変形させたポリウレタンフォームの中間部を平面的に分断するいわゆるプロファイル加工でもよく、二次元カッターを利用して表面に凹凸形状を形成するものでもよく、その他の手段によるものでもよい。

このように、表面に凹凸形状を形成されたポリウレタンフォーム2の最大厚みとしては、10〜30mm程度であれば、車両の内装材や家具等に使用した際に、クッション性に優れるものとなる。

【0025】

一方、表面材3としては、例えば合成皮革や人工皮革や織物や編物や毛織物などからなる単層のものでもよく、またこれらの裏側に、ポリウレタンフォームなどを積層したものでもよい。そしてこのポリウレタンフォームの積層は接着剤ラミネートでもフレームラミネートでも構わない。

【0026】

この際、表面材3の定荷重伸び率は、10%以上であることが望ましい。これは、定荷重伸び率が10%未満であれば、ポリウレタンフォーム2の凹凸面に積層する際、ポリウレタンフォーム2の凹部等における表面材3の追随性が悪くなり、同部での接着性が悪くなったり、シート材1表面の、特に凹部にシワが発生したりするようになるからである。

【0027】

次いで、表面に凹凸形状が形成されたウレタンフォーム2の凹凸面上に、図1に示す要領により表面材3を積層する。

すなわち、表面に凹凸形状が形成されたポリウレタンフォーム2を搬送ラインに沿って搬送し、ポリウレタンフォーム2の凹凸面上に接着剤sをスプレー塗布して接着剤層を形成する。この際、接着剤sをスプレー塗布することで、凹凸面の凹部内にも隈なく塗布することができる。

そして、その下流側では、スプレー塗布した接着剤sを予備乾燥することで、接着剤に含まれる溶剤や水分などの一部を蒸発させ、更にその下流側では、予備乾燥を終えたポリウレタンフォーム2の凹凸面上の接着剤層の上に表面材3を重ね合わせ、平板の熱プレス4によって圧着し積層させて、シート材1とする。

【0028】

この熱プレス4による圧着の際、搬送ラインを停止させて圧着するが、前記予備乾燥は、搬送ラインが停止してワークの流動が停止している期間行うようにすればよい。

なお、この際の熱プレス4による圧着条件としては、例えば60〜90℃の温度で1〜2分程度の時間が好適である。

【0029】

このような成形方法において、図4に示すような表面材3とポリウレタンフォーム2が一体化され、この際、シート材1表面に形成された凹凸模様の輪郭がぼんやりすることで全体の雰囲気がふんわりと柔らかい印象の意匠のシート材1を成形することができ、また、表面材3とポリウレタンフォーム2の剥離強度も十分満足できるものとなる。また、表面材3の風合いを損ねることなく、シート材1表面の、特に凹部のシワ等の発生を抑制できる。

【0030】

次に、本発明の製造方法の第二例について図2に基づき説明する。

この方法は、表面材3側に接着剤層を形成する方法であり、図2に示すように、表面材3を搬送ラインに沿って搬送し、表面材3上に接着剤sを塗布して接着剤層を形成する。この際、接着剤の塗布は、図に示すようなロール塗布でもよいが、その他の方法で塗布してもよい。また、予め表面材3にホットメルトフィルムや粘着剤層を備えたフィルムなどの接着剤シートを積層したものを使用してもよい。

そして、その下流側では、塗布した接着剤sを予備乾燥することで、接着剤sに含まれる溶剤や水分などの一部を蒸発させ、更にその下流側では、予備乾燥を終えた表面材3上の接着剤層の上にポリウレタンフォーム2の凹凸面側を重ね合わせ、平板の熱プレス4によって圧着し積層させて、シート材1とする。

なお、接着剤シートを使用する場合は、予備乾燥の工程を省略することができる。

【0031】

この際の圧着条件等は、表面材や接着剤の種類等によって適宜設定することができる。

【0032】

ところで、以上のような第一例、第二例の圧着工程において、熱プレス4による圧着の代わりに、図3に示すような一対の圧着式無端ベルト5を使用して圧着するようにしてもよい。

この場合は、圧着式無端ベルト5のベルト5aをメッシュ材から構成することにより、接着剤の乾燥効率を高め、しかもワークの流通経路を除いてその周囲を乾燥オーブン6で取り囲み、60〜90℃程度に加温してワークを通過させるようにすれば、ワークを連続的に流動させながら製造することができるため、効率的に積層することができる。

【実施例】

【0033】

〔実施例1〜4、比較例1〜5〕

ポリウレタンフォームの表面に、表1及び2に示す中心間隔a及び高低差bを有する凹凸形状をそれぞれ連続的に形成した。その凹凸面に、ウレタン系水溶性接着剤をスプレー塗布して予備乾燥させた後、定荷重伸び率が20%の編物を積層し、80℃で1分間熱プレスしてシート材を得た。

〔実施例5、比較例6〕

表面材に、ウレタン系水溶性接着剤をロールコーターによって塗布し接着剤層を形成し、その接着剤層と、ポリウレタンフォームの凹凸面を積層すること以外は、上記と同様にして、シート材を得た。

〔実施例6、比較例7〕

熱プレスの代わりに、80℃の乾燥オーブン内で、圧着式無端ベルトを用いて圧着させること以外は、実施例5と同様にして、シート材を得た。

【0034】

実施例1〜6及び比較例1〜7で得られたシート材について、以下の評価を行った。結果を表1及び2に示す。

〔評価方法〕

(1)剥離試験

得られたシート材を幅25mmに切断したサンプル片において、表面に凹凸形状が形成されたポリウレタンフォームに対する表面材の180度剥離強度を測定した。

評価基準は以下の通りである。

○

剥離強度が2.0N/25mm以上、或いはポリウレタンフォームが破断した

× 剥離強度が2.0N/25mm未満

(2)デザイン性

評価基準は以下の通りである。

○ 表面材がポリウレタンフォームの凹凸形状に追随しており、シート材表面が、全体がふんわりとして柔らかい印象の凹凸模様を有する

× 表面材がポリウレタンフォームの凹凸形状に追随せず、シート材表面の凹部にしわが生じてしまい、意匠性に劣る、

或いは、表面材がポリウレタンフォームの凹凸形状に追随するが、凹凸感が乏しく、意匠が得られない

【0035】

【表1】

【0036】

【表2】

【0037】

実施例1〜4において、凸部と凸部の中心間隔aを25〜60mmで、凸部と凹部の高低差bを中心間隔aの1/10〜1/3としたので、表面材がポリウレタンフォームの凹凸形状に追随し、十分な剥離強度が得られ、かつ全体がふんわりとして柔らかい印象の凹凸模様を有するシート材が得られた。

また、実施例5、実施例6の方法においても、良好なシート材が得られた。

【0038】

それに対し、比較例1〜7において、ポリウレタンフォームの表面に形成する凹凸形状として、凸部と凸部の間隔aが25〜60mm以外で、凸部と凹部の高低差bが中心間隔aの1/10〜1/3以外である場合、表面材がポリウレタンフォームの凹凸形状に追随せず、特に凹部の接着が不十分で、そこにしわが生じてしまい、剥離強度にも劣るものであったり、剥離強度は十分でも、凹凸感が乏しく、意匠性に劣るシート材となった。

この結果、本発明の有効性が確認された。

【0039】

なお本発明は以上のような実施形態に限定されるものではない。本発明の特許請求の範囲に記載した事項と実質的に同一の構成を有し、同一の作用効果を奏するものは本発明の技術的範囲に属する。

【産業上の利用可能性】

【0040】

従来にないほんわりとした柔らかい印象の凹凸模様が形成され、しかも表面材とポリウレタンフォームを強固に接合できるため、例えば車両の内装材や家具等における広い普及が期待される。

【符号の説明】

【0041】

1…シート材、2…ポリウレタンフォーム、3…表面材、4…熱プレス、5…圧着式無端ベルト。

【技術分野】

【0001】

本発明は、例えば車両の内装材や家具等に使用される意匠性、クッション性に優れたシート材の製造技術に関する。

【背景技術】

【0002】

従来、例えば車両の内装材や家具等に使用されるシート材として、ポリウレタンフォームの表面に表面材を積層したようなシート材が多く用いられている。また、ポリウレタンフォームの表面に伸縮性を有する繊維基材を積層し、この一体化した積層体を部分的に熱圧縮して表面に凹凸模様を形成するような技術が知られている(例えば、特許文献1参照。)。

この際、シート材の表面に凹凸模様を形成するための手段として、フラット型のエンボス加工によると、バッチ加工となってシート材が連続したものではなく枚葉でしか生産できず、生産効率が悪いものとなる。また、連続生産可能なロータリー型のエンボス加工によって生産効率を上げようとする場合、空気層を有するポリウレタンフォームを積層したシート材の表面には凹凸模様が深く形成されないという問題があるため、シート材を、加熱したエンボスロースとヒートロールの間を通過させ、その表面に凹凸模様を形成するような技術も開示されている(例えば、特許文献2参照。)。

【0003】

一方、シート材の表面に凹凸模様を形成する技術として、予めスポンジ体の表面に凹凸形状を形成し、この凹凸面に沿って凹凸形状が変形しないよう伸縮自在な布地を添えて凹凸型で押圧して接着一体化するような技術も知られている(例えば、特許文献3参照。)。

また、ポリウレタンフォームの表面に凹凸形状を形成し、この凹凸形状の表面にシート状の表面材を積層して一体化するにあたり、ポリウレタンフォームの凹凸面側を加熱溶融して表面材と一体化するとともに、凹凸形状にかみ合う形状のアタッチメントを使用してフレームラミネートするような技術(例えば、特許文献4参照。)も知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭61−26044号公報

【特許文献2】特開2007−276285号公報

【特許文献3】実公昭54−35182号公報

【特許文献4】特公平1−35735号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1や特許文献2の技術のように、ポリウレタンフォームの表面に表面材を積層した後、一体化した積層体を部分的に熱圧縮してシート材表面に凹凸模様を形成する場合、凹凸模様を形成するために高温でプレスする必要が生じるとともに、表面材の熱プレスした箇所に毛倒れや艶が生じたりして、特に柔らかい表面材を用いた場合などに風合いを損ねるという問題があった。また、このような熱プレスを行うと、シート材表面には、比較的明瞭な凹凸模様が形成され、凹凸模様の輪郭がぼんやりして全体がふんわりとした柔らかい印象を与える凹凸模様を成形できないという問題もあった。

【0006】

また、特許文献3の技術のように、スポンジ体の凹凸形状に倣った凹凸型を設け、接着一体化するような方法は、所望の剥離強度で接合するためスポンジ体の凹凸形状に対応してそれぞれ別個の凹凸型を設けなければならず、位置合わせが容易ではなく、手間がかかると同時に設備費用が嵩むという問題があった。更に、特許文献4の技術のように、フレームラミネートする場合、アタッチメントの補助を必要とするため、ポリウレタンフォームの凹凸形状に合わせてそれぞれ専用のアタッチメントを準備する必要があるとともに、ポリウレタンフォームの凹凸面側を加熱溶融しているため、特に凹部内にバーナーの火が届きにくく、溶融ムラを生じて表面材とポリウレタンフォームの剥離強度が不十分になるという問題があった。

【0007】

そこで本発明は、ポリウレタンフォームと表面材を積層した積層体の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成することができ、また、表面材とポリウレタンフォームの剥離強度を十分満足するようなシート材を得るための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明は、表面に凹凸形状が形成されたポリウレタンフォームの表面に、表面材が積層されたシート材を製造する方法において、ポリウレタンフォームの表面に、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の凹凸形状を形成する工程と、ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程と、前記ポリウレタンフォームと表面材とを接着剤層を介して重ね合わせて平面的に圧着して積層させる工程から構成した。

【0009】

ここで、本発明者らは、既に凹凸形状が形成されたポリウレタンフォームの凹凸面に表面材を接着剤で積層するにあたり、ポリウレタンフォームと表面材との間の必要な剥離強度を得、しかもシート材表面に形成される凹凸模様の輪郭がぼんやりし全体がふんわりとして柔らかい印象の意匠にするためには、ポリウレタンフォームの凹凸形状が大きなポイントであると着目し、凸部と凸部の間隔や、凸部の最大高さと凹部の最低高さの差(高低差)を色々変化させて多数の剥離試験とデザイン性の評価を行った。

この結果、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)を中心間隔aの1/10〜1/3にした場合には、表面材の風合いを残したままで、シート材の表面に形成された凹凸模様の輪郭がぼんやりしてふんわりとして柔らかい印象のデザインになり、しかも、このようなポリウレタンフォームの凹凸面上に接着剤を介して表面材を接着し、必要な剥離強度を得るためには、例えばロール圧着のように、ロールとロールが相対する線状の範囲を局部的に圧着するのでは不十分であり、平面的に広い範囲で圧着することが必要であることが判明した。

【0010】

そこで、ポリウレタンフォームの表面に、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の凹凸形状を形成し、ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成するとともに、ポリウレタンフォームの凹凸面と表面材とを接着剤層を介して重ね合わせて平面的に圧着して積層するようにした。

このような方法を採用することで、表面材の風合いを損ねることなく、シート材の表面に形成された凹凸模様の輪郭がぼんやりしてふんわりとして柔らかい印象のデザインになり、また平面圧着することで、ポリウレタンフォームと表面材の剥離強度を高めることができる。

この際、ポリウレタンフォームの表面に凹凸形状を形成する方法としては、いわゆるプロファイル加工で成形したものでも、また二次元カッターによって成形したものでもよく、その他の手段で成形したものでもよい。

なお、圧着条件としては、ポリウレタンフォームと表面材のどちら側に接着剤層を設けるか、または表面材や接着剤の種類によって適宜設定することができる。本発明においては、平面的に圧着することが重要である。

【0011】

なお、表面材としては、例えば定荷重伸び率10%以上の表面材が使用可能であり、定荷重伸び率が10%未満であれば、例えばポリウレタンフォームに形成された凹部等における表面材の追随性が悪くなり、同部での接着性が悪くなったり、シワが発生したりするようになるが、定荷重伸び率が10%以上であれば、そのような不具合がない。

【0012】

ここで、定荷重伸び率とは、幅50mmの試験片の上部を固定し、つかみ間隔を100mmとして、下部に29.4Nの荷重を5分間かけた後に測定したつかみ間隔の、初期のつかみ間隔に対する伸び率を測定したものである。

また、表面材としては、例えば合成皮革、人工皮革、織物、編物、毛織物等が使用でき、また、その裏にポリウレタンフォームなどを積層して表面材としたものでもよい。

【0013】

また本発明では、前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程として、ポリウレタンフォームの凹凸面上に接着剤をスプレー塗布することにより行うようにした。

【0014】

このようにポリウレタンフォームの凹凸面上に接着剤を塗布するにあたり、スプレー塗布することで凹部内にも隈なく塗布することができ、全体をしっかりと接着することができる。

また、前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着する工程において、平板の熱プレスを用いることができる。平板の熱プレスで圧着する圧着条件としては、表面材や接着剤の種類等によって適宜設定されるが、例えば、60℃〜90℃の温度で1〜2分程度の加圧とする。

【0015】

また本発明では、前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程として、表面材側に接着剤を塗布すること、または予め表面材に接着剤シートを積層することにより行うようにした。

【0016】

この際、表面材側に接着剤を塗布する方法は任意であり、ロールコーターを用いる方法やその他の方法でも構わない。

また、表面材に積層する接着剤シートとしては、例えば、ホットメルトフィルムや、粘着剤層を備えたフィルムなどが使用できる。粘着剤層を備えたフィルムを用いる場合、表面材にその粘着剤層が接するように積層して、ポリウレタンフォームと表面材とを積層する際に、粘着剤層を残して該フィルムのみを剥がして、平面的に圧着することで、表面材とポリウレタンフォームを粘着剤層を介して積層することができる。

また、前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着する工程において、平板の熱プレスを用いることができる。平板の熱プレスで圧着する圧着条件としては、表面材の種類、接着層の種類等によって適宜設定する。

【0017】

また本発明では、前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着する工程において、重ね合わせた表面材とポリウレタンフォームを一対の圧着式無端ベルト間を通過させてもよい。

このように、圧着式無端ベルトで圧着するようにすれば、ワークを連続的に流動させながら製造することができるため生産性の向上が図られる。

なお、この際の無端ベルトとしては、例えば空気が自由に流通するメッシュベルトを使用し、ワークの流動経路を除いた周囲を60℃〜90℃程度に加温可能な乾燥オーブンで囲うことにより、接着剤の溶剤や水分等を蒸発させながら積層できるようにすれば、より効率的に作業することができ、好ましい。

【発明の効果】

【0018】

ポリウレタンフォームの表面に所定模様の凹凸形状を形成し、その上に接着剤層を介して表面材を重ねて平面圧着することにより、表面材とポリウレタンフォームの剥離強度を十分満足するようなシート材を得ることができ、しかも表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るシート材の成形方法の第一例を説明する説明図である。

【図2】本発明に係るシート材の成形方法の第二例を説明する説明図である。

【図3】本発明に係るシート材の成形方法のうち、圧着工程の第三例を示す説明図である。

【図4】本発明におけるシート材の説明図である。

【図5】本発明に係るポリウレタンフォームの凹凸形状を説明するための説明図である。

【図6】積層一体化物に対しエンボス加工等で凹凸模様を形成した場合の一例を示す説明図である。

【発明を実施するための形態】

【0020】

本発明は、ポリウレタンフォームと表面材を積層した積層体の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成することができ、また、表面材とポリウレタンフォームの剥離強度も十分満足するようなシート材の製造方法を提供できるものであり、ポリウレタンフォームの表面の凹凸形状と接着剤による接着方法を特徴としている。

【0021】

すなわち、ポリウレタンフォームと表面材を積層した積層体の表面に凹凸模様を形成してシート材とする場合、積層一体化物に対してエンボス加工等によって凹凸模様を形成すると、例えば、図6に示すように、凹凸模様の輪郭が明瞭となり、全体の雰囲気がふんわりと柔らかい印象の意匠を成形することができず、しかも表面材の風合いを損ねてしまい、意匠の表現の幅が制限されるという不具合があった。

【0022】

そこで、本発明者らは、表面材の風合いを損ねることなく、しかも表面材とポリウレタンフォームを強固に接合し、しかも凹凸模様の輪郭がぼんやりし全体がふんわりとして柔らかい印象の意匠にするためには、予めポリウレタンフォームの表面に凹凸形状を形成し、その後、その表面に表面材を積層することが必要であると考え、その際、凹凸形状が剥離強度の点やデザイン性の点で重要なポイントになると着目した。

【0023】

このため、本発明者らは、図5に示すように、ポリウレタンフォーム2に形成された凹凸形状において、凸部と凸部の中心間隔aや、凸部の最大高さと凹部の最低高さの差bや、両者の関係等を色々変化させてポリウレタンフォーム2と表面材3とを積層一体化し、剥離強度やデザイン性を試験したところ、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の場合には、シート材表面に、凹凸模様の輪郭がぼんやりして今までにないふんわりとした柔らかい印象の意匠が得られ、しかも、表面材をポリウレタンフォームの凹凸面に接着剤で接合する際、平面圧着することにより所望の剥離強度が得られること見出した。

【0024】

そこで、このようなシート材の成形方法の第一例について説明する。

まず、図5に示すように、ポリウレタンフォーム2の表面に凹凸形状を形成する。この際、この凹凸形状は、凸部と凸部の中心間隔aを25〜60mmにするとともに、凸部の最大高さと凹部の最低高さの差b(高低差)を中心間隔aの1/10〜1/3にする。

中心間隔aが、25mm未満であると、表面材がポリウレタンフォーム2の凹凸形状に追随しにくくなり、剥離強度に劣るとともに、シート材表面にポリウレタンフォーム2の凹凸形状が表現できなくなり、60mmを超えると、意匠性に乏しくなる。

さらに、高低差bが、中心間隔aに対して、1/10未満であれば、凹凸感に乏しく、意匠が得られなくなり、1/3を超えれば、表面材3がポリウレタンフォーム2の凹凸形状に追随しにくくなり、十分な剥離強度が得られない。

なお、表面材3がポリウレタンフォーム2の凹凸形状に追随しにくくなるとは、特に凹部において、表面材3とポリウレタンフォーム2が接着しにくくなることであり、そのために、十分な剥離強度が得られず、また、その凹部にしわが生じてしまい、シート材表面にポリウレタンフォーム2の凹凸形状が表現できなくなり、意匠性に劣るものとなる。

そして、ポリウレタンフォーム2の表面にこのような凹凸形状を形成する手段は、一対の凹凸型を利用して変形させたポリウレタンフォームの中間部を平面的に分断するいわゆるプロファイル加工でもよく、二次元カッターを利用して表面に凹凸形状を形成するものでもよく、その他の手段によるものでもよい。

このように、表面に凹凸形状を形成されたポリウレタンフォーム2の最大厚みとしては、10〜30mm程度であれば、車両の内装材や家具等に使用した際に、クッション性に優れるものとなる。

【0025】

一方、表面材3としては、例えば合成皮革や人工皮革や織物や編物や毛織物などからなる単層のものでもよく、またこれらの裏側に、ポリウレタンフォームなどを積層したものでもよい。そしてこのポリウレタンフォームの積層は接着剤ラミネートでもフレームラミネートでも構わない。

【0026】

この際、表面材3の定荷重伸び率は、10%以上であることが望ましい。これは、定荷重伸び率が10%未満であれば、ポリウレタンフォーム2の凹凸面に積層する際、ポリウレタンフォーム2の凹部等における表面材3の追随性が悪くなり、同部での接着性が悪くなったり、シート材1表面の、特に凹部にシワが発生したりするようになるからである。

【0027】

次いで、表面に凹凸形状が形成されたウレタンフォーム2の凹凸面上に、図1に示す要領により表面材3を積層する。

すなわち、表面に凹凸形状が形成されたポリウレタンフォーム2を搬送ラインに沿って搬送し、ポリウレタンフォーム2の凹凸面上に接着剤sをスプレー塗布して接着剤層を形成する。この際、接着剤sをスプレー塗布することで、凹凸面の凹部内にも隈なく塗布することができる。

そして、その下流側では、スプレー塗布した接着剤sを予備乾燥することで、接着剤に含まれる溶剤や水分などの一部を蒸発させ、更にその下流側では、予備乾燥を終えたポリウレタンフォーム2の凹凸面上の接着剤層の上に表面材3を重ね合わせ、平板の熱プレス4によって圧着し積層させて、シート材1とする。

【0028】

この熱プレス4による圧着の際、搬送ラインを停止させて圧着するが、前記予備乾燥は、搬送ラインが停止してワークの流動が停止している期間行うようにすればよい。

なお、この際の熱プレス4による圧着条件としては、例えば60〜90℃の温度で1〜2分程度の時間が好適である。

【0029】

このような成形方法において、図4に示すような表面材3とポリウレタンフォーム2が一体化され、この際、シート材1表面に形成された凹凸模様の輪郭がぼんやりすることで全体の雰囲気がふんわりと柔らかい印象の意匠のシート材1を成形することができ、また、表面材3とポリウレタンフォーム2の剥離強度も十分満足できるものとなる。また、表面材3の風合いを損ねることなく、シート材1表面の、特に凹部のシワ等の発生を抑制できる。

【0030】

次に、本発明の製造方法の第二例について図2に基づき説明する。

この方法は、表面材3側に接着剤層を形成する方法であり、図2に示すように、表面材3を搬送ラインに沿って搬送し、表面材3上に接着剤sを塗布して接着剤層を形成する。この際、接着剤の塗布は、図に示すようなロール塗布でもよいが、その他の方法で塗布してもよい。また、予め表面材3にホットメルトフィルムや粘着剤層を備えたフィルムなどの接着剤シートを積層したものを使用してもよい。

そして、その下流側では、塗布した接着剤sを予備乾燥することで、接着剤sに含まれる溶剤や水分などの一部を蒸発させ、更にその下流側では、予備乾燥を終えた表面材3上の接着剤層の上にポリウレタンフォーム2の凹凸面側を重ね合わせ、平板の熱プレス4によって圧着し積層させて、シート材1とする。

なお、接着剤シートを使用する場合は、予備乾燥の工程を省略することができる。

【0031】

この際の圧着条件等は、表面材や接着剤の種類等によって適宜設定することができる。

【0032】

ところで、以上のような第一例、第二例の圧着工程において、熱プレス4による圧着の代わりに、図3に示すような一対の圧着式無端ベルト5を使用して圧着するようにしてもよい。

この場合は、圧着式無端ベルト5のベルト5aをメッシュ材から構成することにより、接着剤の乾燥効率を高め、しかもワークの流通経路を除いてその周囲を乾燥オーブン6で取り囲み、60〜90℃程度に加温してワークを通過させるようにすれば、ワークを連続的に流動させながら製造することができるため、効率的に積層することができる。

【実施例】

【0033】

〔実施例1〜4、比較例1〜5〕

ポリウレタンフォームの表面に、表1及び2に示す中心間隔a及び高低差bを有する凹凸形状をそれぞれ連続的に形成した。その凹凸面に、ウレタン系水溶性接着剤をスプレー塗布して予備乾燥させた後、定荷重伸び率が20%の編物を積層し、80℃で1分間熱プレスしてシート材を得た。

〔実施例5、比較例6〕

表面材に、ウレタン系水溶性接着剤をロールコーターによって塗布し接着剤層を形成し、その接着剤層と、ポリウレタンフォームの凹凸面を積層すること以外は、上記と同様にして、シート材を得た。

〔実施例6、比較例7〕

熱プレスの代わりに、80℃の乾燥オーブン内で、圧着式無端ベルトを用いて圧着させること以外は、実施例5と同様にして、シート材を得た。

【0034】

実施例1〜6及び比較例1〜7で得られたシート材について、以下の評価を行った。結果を表1及び2に示す。

〔評価方法〕

(1)剥離試験

得られたシート材を幅25mmに切断したサンプル片において、表面に凹凸形状が形成されたポリウレタンフォームに対する表面材の180度剥離強度を測定した。

評価基準は以下の通りである。

○

剥離強度が2.0N/25mm以上、或いはポリウレタンフォームが破断した

× 剥離強度が2.0N/25mm未満

(2)デザイン性

評価基準は以下の通りである。

○ 表面材がポリウレタンフォームの凹凸形状に追随しており、シート材表面が、全体がふんわりとして柔らかい印象の凹凸模様を有する

× 表面材がポリウレタンフォームの凹凸形状に追随せず、シート材表面の凹部にしわが生じてしまい、意匠性に劣る、

或いは、表面材がポリウレタンフォームの凹凸形状に追随するが、凹凸感が乏しく、意匠が得られない

【0035】

【表1】

【0036】

【表2】

【0037】

実施例1〜4において、凸部と凸部の中心間隔aを25〜60mmで、凸部と凹部の高低差bを中心間隔aの1/10〜1/3としたので、表面材がポリウレタンフォームの凹凸形状に追随し、十分な剥離強度が得られ、かつ全体がふんわりとして柔らかい印象の凹凸模様を有するシート材が得られた。

また、実施例5、実施例6の方法においても、良好なシート材が得られた。

【0038】

それに対し、比較例1〜7において、ポリウレタンフォームの表面に形成する凹凸形状として、凸部と凸部の間隔aが25〜60mm以外で、凸部と凹部の高低差bが中心間隔aの1/10〜1/3以外である場合、表面材がポリウレタンフォームの凹凸形状に追随せず、特に凹部の接着が不十分で、そこにしわが生じてしまい、剥離強度にも劣るものであったり、剥離強度は十分でも、凹凸感が乏しく、意匠性に劣るシート材となった。

この結果、本発明の有効性が確認された。

【0039】

なお本発明は以上のような実施形態に限定されるものではない。本発明の特許請求の範囲に記載した事項と実質的に同一の構成を有し、同一の作用効果を奏するものは本発明の技術的範囲に属する。

【産業上の利用可能性】

【0040】

従来にないほんわりとした柔らかい印象の凹凸模様が形成され、しかも表面材とポリウレタンフォームを強固に接合できるため、例えば車両の内装材や家具等における広い普及が期待される。

【符号の説明】

【0041】

1…シート材、2…ポリウレタンフォーム、3…表面材、4…熱プレス、5…圧着式無端ベルト。

【特許請求の範囲】

【請求項1】

表面に凹凸形状が形成されたポリウレタンフォームの表面に、表面材が積層されたシート材を製造する方法であって、ポリウレタンフォームの表面に、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の凹凸形状を形成する工程と、ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程と、前記ポリウレタンフォームの凹凸面と表面材とを接着剤層を介して重ね合わせて平面的に圧着して積層する工程を備えたことを特徴とするシート材の製造方法。

【請求項2】

前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程は、ポリウレタンフォームの凹凸面上に接着剤をスプレー塗布することによって行われることを特徴とする請求項1に記載のシート材の製造方法。

【請求項3】

前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程は、表面材側に接着剤を塗布すること、または予め表面材に接着剤シートを積層することによって行われることを特徴とする請求項1に記載のシート材の製造方法。

【請求項4】

前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着して貼り合わせる工程は、重ね合わせた表面材とポリウレタンフォームを一対の圧着式無端ベルト間を通過させることで行われることを特徴とする請求項1〜3のいずれか一項に記載のシート材の製造方法。

【請求項1】

表面に凹凸形状が形成されたポリウレタンフォームの表面に、表面材が積層されたシート材を製造する方法であって、ポリウレタンフォームの表面に、凸部と凸部の中心間隔aが25〜60mmで、凸部の最大高さと凹部の最低高さの差b(高低差)が中心間隔aの1/10〜1/3の凹凸形状を形成する工程と、ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程と、前記ポリウレタンフォームの凹凸面と表面材とを接着剤層を介して重ね合わせて平面的に圧着して積層する工程を備えたことを特徴とするシート材の製造方法。

【請求項2】

前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程は、ポリウレタンフォームの凹凸面上に接着剤をスプレー塗布することによって行われることを特徴とする請求項1に記載のシート材の製造方法。

【請求項3】

前記ポリウレタンフォームの凹凸面上あるいは表面材の少なくともいずれか一方に接着剤層を形成する工程は、表面材側に接着剤を塗布すること、または予め表面材に接着剤シートを積層することによって行われることを特徴とする請求項1に記載のシート材の製造方法。

【請求項4】

前記重ね合わせた表面材とポリウレタンフォームを平面的に圧着して貼り合わせる工程は、重ね合わせた表面材とポリウレタンフォームを一対の圧着式無端ベルト間を通過させることで行われることを特徴とする請求項1〜3のいずれか一項に記載のシート材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−210734(P2012−210734A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76734(P2011−76734)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

[ Back to top ]