スノーボード及びその製造方法

【課題】 上面側に凹溝を形成することで、スノーボードに荷重が加えられていない状態であっても滑走面をコンベックス形状とすることができるスノーボード及びその製造方法を提供すること。

【解決手段】

本発明は、熱膨張性合成樹脂製芯材をスノーボード10のインサートとして部分的に使用し、スノーボード10を一体化成型し、その後、前記熱膨張性合成樹脂製芯材4に上面側からスノーボード10の長手方向に沿った凹溝8aを形成し、前記熱膨張性合成樹脂製芯材4における内部応力の解放により滑走面がコンベックス形状となるスノーボード10及びその製造方法である。

【解決手段】

本発明は、熱膨張性合成樹脂製芯材をスノーボード10のインサートとして部分的に使用し、スノーボード10を一体化成型し、その後、前記熱膨張性合成樹脂製芯材4に上面側からスノーボード10の長手方向に沿った凹溝8aを形成し、前記熱膨張性合成樹脂製芯材4における内部応力の解放により滑走面がコンベックス形状となるスノーボード10及びその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スノーボード(雪上滑走用具)に関するものであって、より詳細には上面に溝を形成することで、滑走面がコンベックス形状(長手方向と交差する方向において、下に凸となるように滑走面が屈曲した形状)に変形する構造を備えたスノーボード、及び、滑走面がコンベックス形状になっているスノーボードに関するものである。

【0002】

本発明は、滑走面がフラットな従来のスノーボードを製造するための金型をそのまま用いて滑走面がコンベックス形状のスノーボードを簡単かつ安価に製造することができるスノーボードの製造方法に関するものである。

【背景技術】

【0003】

従来のスノーボードにおいては、その滑走面がフラットなものが一般的であるが、滑走性能を向上させるために、滑走時における滑走面をコンベックス形状とすることが試みられており、その一例として、スキー板本体の上面層の幅方向中央部に非補強用弾性部材を長手方向に沿って埋設した構造が提案されている(特許文献1参照)。

【0004】

この従来技術においては、スキー板本体の上面に形成した凹溝に非補強用弾性部材を埋設することで、スキー回転操作時にスキー板本体に加えられる荷重(エッジング力)でスキー板の滑走面に幅方向へのベンドが生じ、滑走面がコンベックス形状となるため、スキー滑走面を含むエッジ部分の雪面への食い込み面積を小さくし、雪面に対する引掛かり抵抗を減少させることができる。

【0005】

しかしながら、かかる従来技術においては、スキー板にエッジング力が加わることで滑走面がコンベックス形状となるものであり、平坦な雪面においては板材の滑走面がフラットであり、板材の滑走性能の向上及び操作性の向上といった効果を得ることはできないという問題があった。

【0006】

また、かかる従来技術においては、スキー板の長手方向に沿って埋設した非補強用弾性部材に剥がれが生じることがあるという問題があった。

【0007】

他の従来技術としては、滑走用の板材を方向転換させる操作を容易にするために、板材上部に補強材を配置し、板材の中央部に板材の長手方向に沿った凹溝を形成することで、板材を捩り易くする構造が提案されている(特許文献2参照)。

【0008】

しかしながら、上記特許文献2に記載の板材においても、板材に荷重(捩れ力)を加えた場合にのみ滑走面がコンベックス形状となるため、平坦な雪面においては板材の滑走面がフラットであり、板材の滑走性能の向上及び操作性の向上といった効果を得ることは出来ないという問題があった。

【0009】

また、上記特許文献2に記載の板材においては、芯部まで形成した凹溝を埋めるために、凹溝に沿った形状の取付具を嵌め込む必要があり、製造上手間がかかるという問題があった。

【0010】

さらに、特に近年、金属製のレールの上を滑走するというようなアトラクションパークにおける滑走が広く行われるようになっており、このような滑走に際しては、エッジによる引っ掛かりを除去できるようにスノーボードの滑走面が常時コンベックス形状であることが求められている。

【0011】

そして、従来このようなコンベックス形状のスノーボードを製造する際には、滑走面がフラットな通常のスノーボードを製造するための金型を使用することはできず、滑走面をコンベックス形状に形成できる金型を特別に別途用意する必要がある。

【0012】

さらに、従来の製造方法にて滑走面が常時コンベックス形状であるスノーボードを製造すると、スノーボードの滑走面を研磨する工程に使用する研磨装置も滑走面の形状に合わせたものを特別に別途用意して精巧な加工作業を行う必要もあり、滑走面が常時コンベックス形状であるスノーボードが高額になるという問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】実開平2−79988号公報

【特許文献2】実用新案登録第3103025号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

そこで、本発明が解決しようとする課題は、従来装置を用いて製造することが可能であって滑走面が常時コンベックス形状であるスノーボードが提案されていないことであり、本発明の目的は、従来装置を用いて簡単かつ安価に製造することが可能であって滑走面を常時コンベックス形状とすることができるスノーボードを提供することにある。

【0015】

さらに、本発明の目的は、上面に凹溝を形成することで、滑走面がコンベックス形状(下に凸となるように滑走面が湾曲した形状)に変形する構造を備えたスノーボードの製造方法であって、滑走面がフラットな従来のスノーボードを製造するための金型及び研磨装置をそのまま用いることができるスノーボードの製造方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明は、熱膨張性合成樹脂製芯材がスノーボードの周縁部以外のインサートとして部分的に使用されており、成型後に前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分において成型時に生じていた熱膨張を原因とする内部応力の解放(成型後の内部残留応力の解放)により滑走面をコンベックス形状とすることができるスノーボードを最も主要な特徴とするものである。

【0017】

かかる本発明のスノーボードは、販売の際に又は販売後にユーザー等の希望に応じて凹溝を形成することで、滑走面がフラットなスノーボードの滑走面をコンベックス形状に変更することができる。

さらに、本発明は、市販前の成型後に凹溝を形成し、滑走面が既にコンベックス形状となっているスノーボードをもその対象とするものである。

【0018】

なお、熱膨張性合成樹脂製芯材が「スノーボードの周縁部以外の」インサートとして部分的に使用されているとの本発明の構成は、スノーボードの周縁部に合成樹脂製芯材を使用したスノーボードを排除する趣旨ではなく、凹溝を形成してもスノーボードがコンベックス形状に変形することがないようなスノーボードの周縁部に使用されている合成樹脂製芯材に凹溝を形成することを、本発明を構成しないものとして除外する趣旨である。

【0019】

前記凹溝は、好ましくは、ビンディングを固定する位置を避けて形成され、前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃であり、ヤング率が1〜9Gpaであるとよい。

【0020】

さらに、本発明は、熱膨張性合成樹脂製芯材をスノーボードのインサートとして部分的に使用し、スノーボードを一体成型し、その後、前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成し、前記熱膨張性合成樹脂製芯材における内部応力の解放により滑走面がコンベックス形状となるスノーボードを製造できるようにしたスノーボードの製造方法を特徴とするものである。

【発明の効果】

【0021】

本発明は、滑走面を常時コンベックス形状とすることができるスノーボードを簡単かつ安価に提供することができる。

そして、本発明のスノーボードは、滑走時の荷重が加えられていない時であっても滑走面がコンベックス形状となっているため、平坦な雪面を滑走する際においても優れた回転性能及び操作性を発揮することができるばかりか、近年盛んになっているアトラクションパークにおけるレール、ボックスといった金属製の構造物上を滑走するような特別な滑走形態にも好適に使用することができる。

【0022】

さらに、本発明のスノーボードの製造方法は、滑走面が平坦な従来の金型をそのまま使用することができ、特別な設備と複雑な曲面の研磨作業を必要とすることなく、滑走面が常時コンベックス形状となっているスノーボードを簡易に製造することができる。

【0023】

また、本発明のスノーボードは、合成樹脂製芯材に凹溝を形成しているため、木製のインサートが凹溝内に露出することがなく、耐水性及び耐久性に優れたものとすることができる。

【図面の簡単な説明】

【0024】

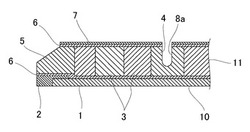

【図1】図1は本発明のスノーボードの製造方法により製造したスノーボードを長手方向と直交する方向に切断して示す部分端面図である。

【図2】図2は本発明のスノーボードの製造方法により製造したスノーボードの平面図である。

【図3】図3は本発明のスノーボードの製造方法によりスノーボードを製造する際のスノーボード内部のコアを示す平面図である。

【図4】図4は本発明のスノーボードの製造方法により製造したスノーボードに凹溝を形成する前のスノーボードを示す平面図である。

【図5】図5の(a)〜(c)は本発明のスノーボードの製造方法によりスノーボードを製造する際のスノーボードの端面形状の変化を示す模式図である。

【図6】図6は本発明のスノーボードの製造方法により製造した他の実施形態のスノーボードの平面図である(実施例2)。

【図7】図7は本発明のスノーボードの製造方法によりスノーボードを製造する際のスノーボード内部のコアを示す平面図である(実施例3)。

【図8】図8は本発明のスノーボードの製造方法により製造したスノーボードの平面図である(実施例3)。

【発明を実施するための形態】

【0025】

本発明は、滑走面がコンベックス形状のスノーボードを従来設備を用いて簡易に製造するためになされたものであって、熱膨張性合成樹脂製芯材をスノーボードの周縁部以外のインサートとして部分的に使用し、スノーボードを一体成型し、その後、前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材における内部応力を解放させ、滑走面がコンベックス形状となるスノーボードを製造できるようにしたスノーボードの製造方法を実現した。

【0026】

前記凹溝は、ビンディングを固定する位置を避けて形成されることで、ビンディング取付位置のスノーボードの強度の低下を防ぐことができる。

また、前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃の範囲内にあり、ヤング率が1〜9Gpaの範囲内であるとよい。

【実施例1】

【0027】

図1は、本発明のスノーボードの製造方法により製造したスノーボード10の一実施例を示す端面図であって、スノーボード10の長手方向ほぼ中央部において長手方向と直交する方向に切断して一部を切り欠いて示す部分端面図である。

【0028】

1はスノーボード10の滑走面を構成する合成樹脂(ポリエチレン)からなる薄い板状の滑走面材、2は当該面材1の周縁に配置された金属製のエッジ材である。

3はスノーボード10のインサートとして使用されスノーボード10の長手方向に延びる複数本の角棒状の木製芯材、4はスノーボード10のインサートとして使用されスノーボード10の長手方向に延びる角棒状の合成樹脂製芯材である。

【0029】

本実施例においては、前記合成樹脂製芯材4として、ABS樹脂から構成された幅が20mm、厚さが9mmの角材を木製芯材3と同程度の厚さ(5〜7mm)に加工したものを用いており、製造コスト、重量、剛性などを考慮して当該合成樹脂製芯材4を前記木製芯材3の間に挟むようにして配置している。

なお、厚さを加工する前の合成樹脂製芯材4を木製芯材3の間に挟むように配置して一体化してから木製芯材3とともに同じ厚さに加工するようにしてもよい。

【0030】

5は、スノーボード10の周縁において木製芯材3と隣接して配置されたABS樹脂製の枠材(モール)である。

6はFRP層であって、前記枠材5、前記木製芯材3及び合成樹脂製芯材4の上面及び下面と接して設けられている。

7は上面側のFRP層6の上面を覆うように設けられたポリアミド製の表面シートであって、スノーボード10の上面を構成する部材である。

【0031】

前記合成樹脂製芯材4は、スノーボードの芯材としての適当な強度を備えた熱膨張性樹脂から構成する必要があるが、本発明の意図する「成型後に前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分における内部応力の解放により滑走面がコンベックス形状となる」ことを達成することができる樹脂から適宜選択可能である。

【0032】

従って、前記合成樹脂製芯材4として使用できる素材としては、具体的には、熱膨張率が6×10-5/℃ 〜 13×10-5/℃程度であり、ヤング率が1〜9Gpa程度の樹脂(素材)であって、スノーボードの芯材として適当な強度と耐久性を備えたものを適宜好適に使用可能である。

なお、本実施例のABS樹脂は、熱膨張率が6×10-5/℃ 〜 13×10-5/℃程度であり、ヤング率が3Gpa程度となっている。

【0033】

本実施例のスノーボード10においては、前記合成樹脂製芯材4が、スノーボード10の長手方向中心線Cとエッジ(両側端)との中間位置よりややエッジ寄りの位置に各1本配置されている。そして、その各合成樹脂製芯材4の上面には、スノーボード10の長手方向に沿って3本の波状の凹溝8a,8b,8cが形成されている。

【0034】

本実施例においてスノーボード10の中央部に形成されている前記凹溝8aは、長手方向の長さL1が約420mm、溝幅が5mm、スノーボード10上面からの最深部の深さが5mmとなっている。

また、スノーボード10の長手方向における前後の端部寄りの位置に形成された凹溝8b及び凹溝8cは、長手方向の長さL2,L3が約180mm、溝幅が5mmとなっているが、深さはスノーボード10の厚みの変化に応じて端部側ほど浅くなるように5〜3mm程度となっている。

なお、スノーボード10の上面から滑走面までの長さ(スノーボード10の厚み)は、スノーボード10の中央部にて約10mm、前後の端部近傍にて約5mmとなっている。

【0035】

上記各凹溝8a〜8cを設けることで、本実施例において、スノーボード10の中央部付近における滑走面の中央部は、周縁部よりも約3〜4mm下向きに凸となるコンベックス形状に変形した。

【0036】

従って、特に中央部に形成された前記凹溝8aは、スノーボード10に対するビンディング取付用のねじ穴9が複数形成されている位置(左右のブーツが対応して足からの荷重が加えられる位置)の間に亘って形成されることになり、スノーボード10の両側部の滑走面に下向きに凸となるコンベックス形状を生じさせ、スノーボード10の操作性を効率的に向上させることができるばかりか、近年盛んになっているアトラクションパークにおける特別な滑走形態にも好適に使用することができるようになっている。

【0037】

なお、前記凹溝8a〜8cは、合成樹脂製のインサート部分に形成されるため、木製のインサートが露出することが無く、防水効果と優れた耐久性を得ることができる。

また、凹溝8a〜8c内に露出する合成樹脂製芯材4の色によってスノーボード10上面のデザイン上の効果を得たり、デザイン上のバリエーションを増やすこともできる。

【0038】

次に、本発明のスノーボードをプレス成型により製造する方法について説明する。

本発明によりスノーボード10を製造するには、一般に広く用いられている滑走面がフラットなスノーボードを製造するための従来の金型をそのまま使用することができる。

【0039】

従って、滑走面がフラットである通常のスノーボードと同一の設備にて本発明による滑走面がコンベックス形状となっているスノーボード10も製造可能であるため、本発明のスノーボードの製造方法はコスト的に非常に有利な製造方法である。

【0040】

本発明によりスノーボード10を製造するには、予め木製芯材3を並べて接着剤にて一体化し、スノーボードの外形に合わせて加工したものに2本の合成樹脂製芯材4を配置したコア11を用意する(図3参照)。

なお、このコア11には、ねじ穴9を備えたナットを所定の位置に複数個取り付けておく。

【0041】

そして、本実施例においてはエポキシ系の接着剤を塗布しつつ滑走面材1上に金属製のエッジ材2、ガラス繊維製のシート、コア11、枠材5、ガラス繊維製のシート、表面シート7を配置したものを加熱しながら金型を使ってプレスし、数十分から1時間半程度の時間をかけて接着剤を硬化させ、その後、常温に冷却する。

【0042】

なお、前記ガラス繊維製のシートは、接着剤が硬化することでFRP層6を形成するものであり、上記の製造工程は、スノーボードのコア11のインサートとして合成樹脂製芯材4を使用するということ以外の点では従来の一般的なスノーボードを製造するための工程と何ら異なるものではない。

【0043】

次に、スノーボード10の滑走面を研磨仕上げ加工した後、R2.5mmのボールエンドミルを用いて、合成樹脂製芯材4と対応する位置に上面からスノーボード10の長手方向に沿って波状に凹溝8a,8b,8cを切削加工して形成する。

この切削加工時において、表面シート7、上部のFRP層6及び合成樹脂製芯材4の上部が削り取られ、凹溝8a,8b,8cが形成されることになる。

【0044】

なお、本発明の製造方法に従って合成樹脂製芯材4をインサートとして用いて成型されたスノーボードにおいては、図4に示すようにスノーボードの上面に凹溝8aなどを形成する前の状態では滑走面がフラットな状態となっており、滑走面の研磨作業も従来装置を用いて容易に行うことができ、かつ、滑走面がフラットな通常のスノーボードとしてそのまま販売・使用することも可能である。

この凹溝8aなどを形成する前の図4に示す状態のスノーボードも本発明の対象物である。

【0045】

上記のとおりの方法で複数のスノーボードを製造し、合成樹脂製芯材と対応して溝幅が5mm、スノーボード上面からの深さが5mmの凹溝8aをスノーボードの長手方向に沿って設ける長さL1と、スノーボードの滑走面の形状について試験したところ、以下のとおりとなった。

凹溝8aの長さL1が50mm、75mm、100mm、125mm、150mmの場合には、スノーボードの滑走面がコンベックス形状に変化することはなかった。

凹溝8aの長さL1が175mmの場合には、スノーボードの滑走面が下向きに凸となるコンベックス形状に変化する傾向が認められた。

凹溝8aの長さL1が200mmの場合には、スノーボードの滑走面がコンベックス形状に変化した。

【0046】

次に、複数のねじ穴9を形成した位置の中央部間(スタンスセンター間)に相当する長さ570mmの直線状の凹溝(溝幅は5mm)を、前記凹溝8aを形成した合成樹脂製芯材4の上に、深さを変えて形成した場合の滑走面の変化を試験したところ、以下のとおりとなった。

凹溝の深さが1mmの場合には、合成樹脂製芯材4の上面がかすかに削れるのみであり、滑走面はコンベックス形状に変化することはなかった。

凹溝の深さが2mmの場合には、スノーボードの滑走面が下向きに凸となるコンベックス形状に変化する傾向が認められた。

凹溝の深さが3mmの場合には、スノーボードの滑走面がコンベックス形状に変化した。

【0047】

上記の試験結果から、スノーボードのインサートとして部分的に使用されている熱膨張性合成樹脂製芯材(スノーボードの周縁部に配置されたものを除く)に上面側からスノーボードの長手方向に沿った凹溝、特に長さが約175mm程度以上(好ましくは200mm以上)、深さが2mm程度以上(好ましくは3mm以上)の凹溝、を形成することで、スノーボードの滑走面をコンベックス形状とすることができることが確かめられた。

【0048】

即ち、図5の(a)に示す状態となっている本実施例1のスノーボード10は、図5の(b)に示すようにその上面にスノーボード10の長手方向に沿った凹溝8aを設けることにより、図5の(c)に示すように滑走面がコンベックス形状(下に凸となるように滑走面が湾曲した形状)に変形し、アトラクションパークにおける特殊な滑走形態にも適したスノーボード10を簡便に得ることができる。

【0049】

なお、凹溝8a〜8cの溝幅は、5mmに限られるものではなく、合成樹脂製芯材4として幅20mmのものを使用した場合、1〜10mm程度の範囲で適宜変更可能である。

【実施例2】

【0050】

図6は、本発明のスノーボードの製造方法により製造した他の実施例のスノーボード20を示す平面図であって、前記実施例のスノーボード10と同様の構成の部材には同一の符号を付してその説明を省略する。

【0051】

この実施例のスノーボード20においては、前記実施例においてスノーボードの中央位置に設けた凹溝8aに代えて(ベースプレート取付用の前記ねじ穴9が複数形成されている位置を避けるように)直線状に形成した2本の凹溝8d(長さL4)がスノーボード20の長手方向に沿って形成されている。そして、前記実施例における凹溝8b及び凹溝8cを省略している。

【0052】

かかる実施例においても、足と対応して大きな荷重が加えられるスノーボード20の位置におけるスノーボード20の強度を損なったり、ビンディングの取り付けに支障を生じることなく、スノーボード20の両側部の滑走面に下向きに凸となるコンベックス形状を効果的に生じさせ、荷重によるスノーボード20の操作性を効率的に向上させることができるようになっている。

【0053】

なお、前記実施例1及び本実施例2においては、比較的長い凹溝8a又は凹溝8dをスノーボード10の両側部に沿って2本配置したが、それらに代えてより短い2本以上の溝をスノーボード10の長手方向に沿って並べて配置しても良い。

また、凹溝8a〜8cを隣接して2本並行するように形成し、それらの端部同士を凹溝で連結するようにしてもよい。この場合、4辺の凹溝を直線状とすれば、凹溝は矩形に配置されることになる。

【0054】

さらに、本実施例においては凹溝8a〜8dの溝幅及び深さを一定としたが、適宜の位置において凹溝の溝幅を変更したり凹溝の深さを変更して実施してもよい。

その場合、凹溝の溝幅を広めにしたり凹溝を深めにするほど滑走面をより大きくコンベックス形状とすることができ、凹溝の溝幅を狭くしたり凹溝を浅くするほど滑走面のコンベックス形状を小さくすることができる。

【0055】

かかる構成により、金型を何ら変更することなく、かつ、複雑な滑走面の研磨仕上げ作業を行うことなく、スノーボード10又はスノーボード20の滑走面がコンベックス形状となる位置及び滑走面の湾曲の程度を細かく設定することができ、滑走者の好みに合わせてスノーボード10又はスノーボード20の性能を変更して多様なスノーボードを簡単にかつ低コストで製造することができる。

【実施例3】

【0056】

図7及び図8は、本発明のスノーボードの製造方法により製造した他の実施例のスノーボード30を示す平面図であって、前記実施例のスノーボード10と同様の構成の部材には同一の符号を付してその説明を省略する。

【0057】

本実施例のスノーボード30においては、図7に示すように、スノーボードの中心線上の中央位置に熱膨張製合成樹脂(本実施例においてはABS樹脂)からなる合成樹脂製芯材4aをインサートとして追加して木製芯材3の間に挟むように配置したコア21を用いている。

【0058】

そして、前記実施例1において形成した波状の凹溝8a〜8cに加え、スノーボード30の中心線上の中央位置に直線状の凹溝8eを形成している。

従って、本実施例のスノーボード30においては、浅めの凹溝8a、凹溝8eであってもスノーボード30中央部の滑走面をコンベックス形状とすることができるようになる。

【0059】

本発明は上記実施例に限定されるものではなく、前記凹溝8a〜8dと並行するようにさらに他の凹溝を形成して実施してもよい。そして、この場合には、合成樹脂製芯材4を例えば4本平行に並べるようにしてそれぞれの合成樹脂製芯材4の上面から追加の凹溝を形成してもよい。

【0060】

また、1)対角線上にある凹溝8b及び凹溝8cのみを省略したり短くしたり浅くすることで、スノーボードの滑走面のコンベックス形状を点対称としたり、2)一方の側部の凹溝8a〜8cの長さや深さを変更したり、3)凹溝8b又は凹溝8cのいずれかを省略したり短くしたり浅くして実施してもよい。

【0061】

例えば、テール側の凹溝をトップ側の凹溝よりも長くしたり深くすることで、スライドしやすいスノーボードを得ることができる。

さらに、本発明は、本発明の趣旨を逸脱しない範囲で前記スノーボード10,20の各部材の材質、寸法、強度などを適宜変更したり、凹溝の形状、位置、大きさ、長さ、数などを適宜変更して実施してもよい。

【0062】

なお、本発明によってスノーボードの滑走面がコンベックス形状となる程度については、周囲の気温が高いほど顕著ではなく、周囲の気温がゲレンデのように低下すると顕著になる。

よって、本発明は、気温が高い状態で滑走面がほぼフラットになってしまっているものであっても、ゲレンデのような低温下において滑走面がコンベックス形状となるものであれば、本発明に含まれるものである。

【0063】

なお、本発明の対象であるスノーボードは、雪上を滑走するために板状に形成した装置であって、ブーツを固定するためのビンディングを固定できるものであればよいので、その名称の如何にかかわらず、本発明の意図する作用効果を奏するものであれば、本発明のスノーボードに含まれる。例えば、幅広に形成したスキー板と呼ばれるものなどであっても、本発明と同様の構成により本発明の意図する作用効果を奏するものであれば、本発明の特許請求の範囲に記載の発明に含まれる。

【産業上の利用可能性】

【0064】

本発明は、アトラクションパークでの使用にも適する滑走性能に優れたスノーボード及びその製造において好適に利用可能である。

【符号の説明】

【0065】

1 滑走面材

2 エッジ材

3 木製芯材

4 合成樹脂製芯材

4a 合成樹脂製芯材

5 枠材

6 FRP層

7 表面シート

8a〜8e 凹溝

9 ねじ穴

10 スノーボード

11 コア

20 スノーボード

21 コア

30 スノーボード

【技術分野】

【0001】

本発明は、スノーボード(雪上滑走用具)に関するものであって、より詳細には上面に溝を形成することで、滑走面がコンベックス形状(長手方向と交差する方向において、下に凸となるように滑走面が屈曲した形状)に変形する構造を備えたスノーボード、及び、滑走面がコンベックス形状になっているスノーボードに関するものである。

【0002】

本発明は、滑走面がフラットな従来のスノーボードを製造するための金型をそのまま用いて滑走面がコンベックス形状のスノーボードを簡単かつ安価に製造することができるスノーボードの製造方法に関するものである。

【背景技術】

【0003】

従来のスノーボードにおいては、その滑走面がフラットなものが一般的であるが、滑走性能を向上させるために、滑走時における滑走面をコンベックス形状とすることが試みられており、その一例として、スキー板本体の上面層の幅方向中央部に非補強用弾性部材を長手方向に沿って埋設した構造が提案されている(特許文献1参照)。

【0004】

この従来技術においては、スキー板本体の上面に形成した凹溝に非補強用弾性部材を埋設することで、スキー回転操作時にスキー板本体に加えられる荷重(エッジング力)でスキー板の滑走面に幅方向へのベンドが生じ、滑走面がコンベックス形状となるため、スキー滑走面を含むエッジ部分の雪面への食い込み面積を小さくし、雪面に対する引掛かり抵抗を減少させることができる。

【0005】

しかしながら、かかる従来技術においては、スキー板にエッジング力が加わることで滑走面がコンベックス形状となるものであり、平坦な雪面においては板材の滑走面がフラットであり、板材の滑走性能の向上及び操作性の向上といった効果を得ることはできないという問題があった。

【0006】

また、かかる従来技術においては、スキー板の長手方向に沿って埋設した非補強用弾性部材に剥がれが生じることがあるという問題があった。

【0007】

他の従来技術としては、滑走用の板材を方向転換させる操作を容易にするために、板材上部に補強材を配置し、板材の中央部に板材の長手方向に沿った凹溝を形成することで、板材を捩り易くする構造が提案されている(特許文献2参照)。

【0008】

しかしながら、上記特許文献2に記載の板材においても、板材に荷重(捩れ力)を加えた場合にのみ滑走面がコンベックス形状となるため、平坦な雪面においては板材の滑走面がフラットであり、板材の滑走性能の向上及び操作性の向上といった効果を得ることは出来ないという問題があった。

【0009】

また、上記特許文献2に記載の板材においては、芯部まで形成した凹溝を埋めるために、凹溝に沿った形状の取付具を嵌め込む必要があり、製造上手間がかかるという問題があった。

【0010】

さらに、特に近年、金属製のレールの上を滑走するというようなアトラクションパークにおける滑走が広く行われるようになっており、このような滑走に際しては、エッジによる引っ掛かりを除去できるようにスノーボードの滑走面が常時コンベックス形状であることが求められている。

【0011】

そして、従来このようなコンベックス形状のスノーボードを製造する際には、滑走面がフラットな通常のスノーボードを製造するための金型を使用することはできず、滑走面をコンベックス形状に形成できる金型を特別に別途用意する必要がある。

【0012】

さらに、従来の製造方法にて滑走面が常時コンベックス形状であるスノーボードを製造すると、スノーボードの滑走面を研磨する工程に使用する研磨装置も滑走面の形状に合わせたものを特別に別途用意して精巧な加工作業を行う必要もあり、滑走面が常時コンベックス形状であるスノーボードが高額になるという問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】実開平2−79988号公報

【特許文献2】実用新案登録第3103025号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

そこで、本発明が解決しようとする課題は、従来装置を用いて製造することが可能であって滑走面が常時コンベックス形状であるスノーボードが提案されていないことであり、本発明の目的は、従来装置を用いて簡単かつ安価に製造することが可能であって滑走面を常時コンベックス形状とすることができるスノーボードを提供することにある。

【0015】

さらに、本発明の目的は、上面に凹溝を形成することで、滑走面がコンベックス形状(下に凸となるように滑走面が湾曲した形状)に変形する構造を備えたスノーボードの製造方法であって、滑走面がフラットな従来のスノーボードを製造するための金型及び研磨装置をそのまま用いることができるスノーボードの製造方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明は、熱膨張性合成樹脂製芯材がスノーボードの周縁部以外のインサートとして部分的に使用されており、成型後に前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分において成型時に生じていた熱膨張を原因とする内部応力の解放(成型後の内部残留応力の解放)により滑走面をコンベックス形状とすることができるスノーボードを最も主要な特徴とするものである。

【0017】

かかる本発明のスノーボードは、販売の際に又は販売後にユーザー等の希望に応じて凹溝を形成することで、滑走面がフラットなスノーボードの滑走面をコンベックス形状に変更することができる。

さらに、本発明は、市販前の成型後に凹溝を形成し、滑走面が既にコンベックス形状となっているスノーボードをもその対象とするものである。

【0018】

なお、熱膨張性合成樹脂製芯材が「スノーボードの周縁部以外の」インサートとして部分的に使用されているとの本発明の構成は、スノーボードの周縁部に合成樹脂製芯材を使用したスノーボードを排除する趣旨ではなく、凹溝を形成してもスノーボードがコンベックス形状に変形することがないようなスノーボードの周縁部に使用されている合成樹脂製芯材に凹溝を形成することを、本発明を構成しないものとして除外する趣旨である。

【0019】

前記凹溝は、好ましくは、ビンディングを固定する位置を避けて形成され、前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃であり、ヤング率が1〜9Gpaであるとよい。

【0020】

さらに、本発明は、熱膨張性合成樹脂製芯材をスノーボードのインサートとして部分的に使用し、スノーボードを一体成型し、その後、前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成し、前記熱膨張性合成樹脂製芯材における内部応力の解放により滑走面がコンベックス形状となるスノーボードを製造できるようにしたスノーボードの製造方法を特徴とするものである。

【発明の効果】

【0021】

本発明は、滑走面を常時コンベックス形状とすることができるスノーボードを簡単かつ安価に提供することができる。

そして、本発明のスノーボードは、滑走時の荷重が加えられていない時であっても滑走面がコンベックス形状となっているため、平坦な雪面を滑走する際においても優れた回転性能及び操作性を発揮することができるばかりか、近年盛んになっているアトラクションパークにおけるレール、ボックスといった金属製の構造物上を滑走するような特別な滑走形態にも好適に使用することができる。

【0022】

さらに、本発明のスノーボードの製造方法は、滑走面が平坦な従来の金型をそのまま使用することができ、特別な設備と複雑な曲面の研磨作業を必要とすることなく、滑走面が常時コンベックス形状となっているスノーボードを簡易に製造することができる。

【0023】

また、本発明のスノーボードは、合成樹脂製芯材に凹溝を形成しているため、木製のインサートが凹溝内に露出することがなく、耐水性及び耐久性に優れたものとすることができる。

【図面の簡単な説明】

【0024】

【図1】図1は本発明のスノーボードの製造方法により製造したスノーボードを長手方向と直交する方向に切断して示す部分端面図である。

【図2】図2は本発明のスノーボードの製造方法により製造したスノーボードの平面図である。

【図3】図3は本発明のスノーボードの製造方法によりスノーボードを製造する際のスノーボード内部のコアを示す平面図である。

【図4】図4は本発明のスノーボードの製造方法により製造したスノーボードに凹溝を形成する前のスノーボードを示す平面図である。

【図5】図5の(a)〜(c)は本発明のスノーボードの製造方法によりスノーボードを製造する際のスノーボードの端面形状の変化を示す模式図である。

【図6】図6は本発明のスノーボードの製造方法により製造した他の実施形態のスノーボードの平面図である(実施例2)。

【図7】図7は本発明のスノーボードの製造方法によりスノーボードを製造する際のスノーボード内部のコアを示す平面図である(実施例3)。

【図8】図8は本発明のスノーボードの製造方法により製造したスノーボードの平面図である(実施例3)。

【発明を実施するための形態】

【0025】

本発明は、滑走面がコンベックス形状のスノーボードを従来設備を用いて簡易に製造するためになされたものであって、熱膨張性合成樹脂製芯材をスノーボードの周縁部以外のインサートとして部分的に使用し、スノーボードを一体成型し、その後、前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材における内部応力を解放させ、滑走面がコンベックス形状となるスノーボードを製造できるようにしたスノーボードの製造方法を実現した。

【0026】

前記凹溝は、ビンディングを固定する位置を避けて形成されることで、ビンディング取付位置のスノーボードの強度の低下を防ぐことができる。

また、前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃の範囲内にあり、ヤング率が1〜9Gpaの範囲内であるとよい。

【実施例1】

【0027】

図1は、本発明のスノーボードの製造方法により製造したスノーボード10の一実施例を示す端面図であって、スノーボード10の長手方向ほぼ中央部において長手方向と直交する方向に切断して一部を切り欠いて示す部分端面図である。

【0028】

1はスノーボード10の滑走面を構成する合成樹脂(ポリエチレン)からなる薄い板状の滑走面材、2は当該面材1の周縁に配置された金属製のエッジ材である。

3はスノーボード10のインサートとして使用されスノーボード10の長手方向に延びる複数本の角棒状の木製芯材、4はスノーボード10のインサートとして使用されスノーボード10の長手方向に延びる角棒状の合成樹脂製芯材である。

【0029】

本実施例においては、前記合成樹脂製芯材4として、ABS樹脂から構成された幅が20mm、厚さが9mmの角材を木製芯材3と同程度の厚さ(5〜7mm)に加工したものを用いており、製造コスト、重量、剛性などを考慮して当該合成樹脂製芯材4を前記木製芯材3の間に挟むようにして配置している。

なお、厚さを加工する前の合成樹脂製芯材4を木製芯材3の間に挟むように配置して一体化してから木製芯材3とともに同じ厚さに加工するようにしてもよい。

【0030】

5は、スノーボード10の周縁において木製芯材3と隣接して配置されたABS樹脂製の枠材(モール)である。

6はFRP層であって、前記枠材5、前記木製芯材3及び合成樹脂製芯材4の上面及び下面と接して設けられている。

7は上面側のFRP層6の上面を覆うように設けられたポリアミド製の表面シートであって、スノーボード10の上面を構成する部材である。

【0031】

前記合成樹脂製芯材4は、スノーボードの芯材としての適当な強度を備えた熱膨張性樹脂から構成する必要があるが、本発明の意図する「成型後に前記熱膨張性合成樹脂製芯材に上面からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分における内部応力の解放により滑走面がコンベックス形状となる」ことを達成することができる樹脂から適宜選択可能である。

【0032】

従って、前記合成樹脂製芯材4として使用できる素材としては、具体的には、熱膨張率が6×10-5/℃ 〜 13×10-5/℃程度であり、ヤング率が1〜9Gpa程度の樹脂(素材)であって、スノーボードの芯材として適当な強度と耐久性を備えたものを適宜好適に使用可能である。

なお、本実施例のABS樹脂は、熱膨張率が6×10-5/℃ 〜 13×10-5/℃程度であり、ヤング率が3Gpa程度となっている。

【0033】

本実施例のスノーボード10においては、前記合成樹脂製芯材4が、スノーボード10の長手方向中心線Cとエッジ(両側端)との中間位置よりややエッジ寄りの位置に各1本配置されている。そして、その各合成樹脂製芯材4の上面には、スノーボード10の長手方向に沿って3本の波状の凹溝8a,8b,8cが形成されている。

【0034】

本実施例においてスノーボード10の中央部に形成されている前記凹溝8aは、長手方向の長さL1が約420mm、溝幅が5mm、スノーボード10上面からの最深部の深さが5mmとなっている。

また、スノーボード10の長手方向における前後の端部寄りの位置に形成された凹溝8b及び凹溝8cは、長手方向の長さL2,L3が約180mm、溝幅が5mmとなっているが、深さはスノーボード10の厚みの変化に応じて端部側ほど浅くなるように5〜3mm程度となっている。

なお、スノーボード10の上面から滑走面までの長さ(スノーボード10の厚み)は、スノーボード10の中央部にて約10mm、前後の端部近傍にて約5mmとなっている。

【0035】

上記各凹溝8a〜8cを設けることで、本実施例において、スノーボード10の中央部付近における滑走面の中央部は、周縁部よりも約3〜4mm下向きに凸となるコンベックス形状に変形した。

【0036】

従って、特に中央部に形成された前記凹溝8aは、スノーボード10に対するビンディング取付用のねじ穴9が複数形成されている位置(左右のブーツが対応して足からの荷重が加えられる位置)の間に亘って形成されることになり、スノーボード10の両側部の滑走面に下向きに凸となるコンベックス形状を生じさせ、スノーボード10の操作性を効率的に向上させることができるばかりか、近年盛んになっているアトラクションパークにおける特別な滑走形態にも好適に使用することができるようになっている。

【0037】

なお、前記凹溝8a〜8cは、合成樹脂製のインサート部分に形成されるため、木製のインサートが露出することが無く、防水効果と優れた耐久性を得ることができる。

また、凹溝8a〜8c内に露出する合成樹脂製芯材4の色によってスノーボード10上面のデザイン上の効果を得たり、デザイン上のバリエーションを増やすこともできる。

【0038】

次に、本発明のスノーボードをプレス成型により製造する方法について説明する。

本発明によりスノーボード10を製造するには、一般に広く用いられている滑走面がフラットなスノーボードを製造するための従来の金型をそのまま使用することができる。

【0039】

従って、滑走面がフラットである通常のスノーボードと同一の設備にて本発明による滑走面がコンベックス形状となっているスノーボード10も製造可能であるため、本発明のスノーボードの製造方法はコスト的に非常に有利な製造方法である。

【0040】

本発明によりスノーボード10を製造するには、予め木製芯材3を並べて接着剤にて一体化し、スノーボードの外形に合わせて加工したものに2本の合成樹脂製芯材4を配置したコア11を用意する(図3参照)。

なお、このコア11には、ねじ穴9を備えたナットを所定の位置に複数個取り付けておく。

【0041】

そして、本実施例においてはエポキシ系の接着剤を塗布しつつ滑走面材1上に金属製のエッジ材2、ガラス繊維製のシート、コア11、枠材5、ガラス繊維製のシート、表面シート7を配置したものを加熱しながら金型を使ってプレスし、数十分から1時間半程度の時間をかけて接着剤を硬化させ、その後、常温に冷却する。

【0042】

なお、前記ガラス繊維製のシートは、接着剤が硬化することでFRP層6を形成するものであり、上記の製造工程は、スノーボードのコア11のインサートとして合成樹脂製芯材4を使用するということ以外の点では従来の一般的なスノーボードを製造するための工程と何ら異なるものではない。

【0043】

次に、スノーボード10の滑走面を研磨仕上げ加工した後、R2.5mmのボールエンドミルを用いて、合成樹脂製芯材4と対応する位置に上面からスノーボード10の長手方向に沿って波状に凹溝8a,8b,8cを切削加工して形成する。

この切削加工時において、表面シート7、上部のFRP層6及び合成樹脂製芯材4の上部が削り取られ、凹溝8a,8b,8cが形成されることになる。

【0044】

なお、本発明の製造方法に従って合成樹脂製芯材4をインサートとして用いて成型されたスノーボードにおいては、図4に示すようにスノーボードの上面に凹溝8aなどを形成する前の状態では滑走面がフラットな状態となっており、滑走面の研磨作業も従来装置を用いて容易に行うことができ、かつ、滑走面がフラットな通常のスノーボードとしてそのまま販売・使用することも可能である。

この凹溝8aなどを形成する前の図4に示す状態のスノーボードも本発明の対象物である。

【0045】

上記のとおりの方法で複数のスノーボードを製造し、合成樹脂製芯材と対応して溝幅が5mm、スノーボード上面からの深さが5mmの凹溝8aをスノーボードの長手方向に沿って設ける長さL1と、スノーボードの滑走面の形状について試験したところ、以下のとおりとなった。

凹溝8aの長さL1が50mm、75mm、100mm、125mm、150mmの場合には、スノーボードの滑走面がコンベックス形状に変化することはなかった。

凹溝8aの長さL1が175mmの場合には、スノーボードの滑走面が下向きに凸となるコンベックス形状に変化する傾向が認められた。

凹溝8aの長さL1が200mmの場合には、スノーボードの滑走面がコンベックス形状に変化した。

【0046】

次に、複数のねじ穴9を形成した位置の中央部間(スタンスセンター間)に相当する長さ570mmの直線状の凹溝(溝幅は5mm)を、前記凹溝8aを形成した合成樹脂製芯材4の上に、深さを変えて形成した場合の滑走面の変化を試験したところ、以下のとおりとなった。

凹溝の深さが1mmの場合には、合成樹脂製芯材4の上面がかすかに削れるのみであり、滑走面はコンベックス形状に変化することはなかった。

凹溝の深さが2mmの場合には、スノーボードの滑走面が下向きに凸となるコンベックス形状に変化する傾向が認められた。

凹溝の深さが3mmの場合には、スノーボードの滑走面がコンベックス形状に変化した。

【0047】

上記の試験結果から、スノーボードのインサートとして部分的に使用されている熱膨張性合成樹脂製芯材(スノーボードの周縁部に配置されたものを除く)に上面側からスノーボードの長手方向に沿った凹溝、特に長さが約175mm程度以上(好ましくは200mm以上)、深さが2mm程度以上(好ましくは3mm以上)の凹溝、を形成することで、スノーボードの滑走面をコンベックス形状とすることができることが確かめられた。

【0048】

即ち、図5の(a)に示す状態となっている本実施例1のスノーボード10は、図5の(b)に示すようにその上面にスノーボード10の長手方向に沿った凹溝8aを設けることにより、図5の(c)に示すように滑走面がコンベックス形状(下に凸となるように滑走面が湾曲した形状)に変形し、アトラクションパークにおける特殊な滑走形態にも適したスノーボード10を簡便に得ることができる。

【0049】

なお、凹溝8a〜8cの溝幅は、5mmに限られるものではなく、合成樹脂製芯材4として幅20mmのものを使用した場合、1〜10mm程度の範囲で適宜変更可能である。

【実施例2】

【0050】

図6は、本発明のスノーボードの製造方法により製造した他の実施例のスノーボード20を示す平面図であって、前記実施例のスノーボード10と同様の構成の部材には同一の符号を付してその説明を省略する。

【0051】

この実施例のスノーボード20においては、前記実施例においてスノーボードの中央位置に設けた凹溝8aに代えて(ベースプレート取付用の前記ねじ穴9が複数形成されている位置を避けるように)直線状に形成した2本の凹溝8d(長さL4)がスノーボード20の長手方向に沿って形成されている。そして、前記実施例における凹溝8b及び凹溝8cを省略している。

【0052】

かかる実施例においても、足と対応して大きな荷重が加えられるスノーボード20の位置におけるスノーボード20の強度を損なったり、ビンディングの取り付けに支障を生じることなく、スノーボード20の両側部の滑走面に下向きに凸となるコンベックス形状を効果的に生じさせ、荷重によるスノーボード20の操作性を効率的に向上させることができるようになっている。

【0053】

なお、前記実施例1及び本実施例2においては、比較的長い凹溝8a又は凹溝8dをスノーボード10の両側部に沿って2本配置したが、それらに代えてより短い2本以上の溝をスノーボード10の長手方向に沿って並べて配置しても良い。

また、凹溝8a〜8cを隣接して2本並行するように形成し、それらの端部同士を凹溝で連結するようにしてもよい。この場合、4辺の凹溝を直線状とすれば、凹溝は矩形に配置されることになる。

【0054】

さらに、本実施例においては凹溝8a〜8dの溝幅及び深さを一定としたが、適宜の位置において凹溝の溝幅を変更したり凹溝の深さを変更して実施してもよい。

その場合、凹溝の溝幅を広めにしたり凹溝を深めにするほど滑走面をより大きくコンベックス形状とすることができ、凹溝の溝幅を狭くしたり凹溝を浅くするほど滑走面のコンベックス形状を小さくすることができる。

【0055】

かかる構成により、金型を何ら変更することなく、かつ、複雑な滑走面の研磨仕上げ作業を行うことなく、スノーボード10又はスノーボード20の滑走面がコンベックス形状となる位置及び滑走面の湾曲の程度を細かく設定することができ、滑走者の好みに合わせてスノーボード10又はスノーボード20の性能を変更して多様なスノーボードを簡単にかつ低コストで製造することができる。

【実施例3】

【0056】

図7及び図8は、本発明のスノーボードの製造方法により製造した他の実施例のスノーボード30を示す平面図であって、前記実施例のスノーボード10と同様の構成の部材には同一の符号を付してその説明を省略する。

【0057】

本実施例のスノーボード30においては、図7に示すように、スノーボードの中心線上の中央位置に熱膨張製合成樹脂(本実施例においてはABS樹脂)からなる合成樹脂製芯材4aをインサートとして追加して木製芯材3の間に挟むように配置したコア21を用いている。

【0058】

そして、前記実施例1において形成した波状の凹溝8a〜8cに加え、スノーボード30の中心線上の中央位置に直線状の凹溝8eを形成している。

従って、本実施例のスノーボード30においては、浅めの凹溝8a、凹溝8eであってもスノーボード30中央部の滑走面をコンベックス形状とすることができるようになる。

【0059】

本発明は上記実施例に限定されるものではなく、前記凹溝8a〜8dと並行するようにさらに他の凹溝を形成して実施してもよい。そして、この場合には、合成樹脂製芯材4を例えば4本平行に並べるようにしてそれぞれの合成樹脂製芯材4の上面から追加の凹溝を形成してもよい。

【0060】

また、1)対角線上にある凹溝8b及び凹溝8cのみを省略したり短くしたり浅くすることで、スノーボードの滑走面のコンベックス形状を点対称としたり、2)一方の側部の凹溝8a〜8cの長さや深さを変更したり、3)凹溝8b又は凹溝8cのいずれかを省略したり短くしたり浅くして実施してもよい。

【0061】

例えば、テール側の凹溝をトップ側の凹溝よりも長くしたり深くすることで、スライドしやすいスノーボードを得ることができる。

さらに、本発明は、本発明の趣旨を逸脱しない範囲で前記スノーボード10,20の各部材の材質、寸法、強度などを適宜変更したり、凹溝の形状、位置、大きさ、長さ、数などを適宜変更して実施してもよい。

【0062】

なお、本発明によってスノーボードの滑走面がコンベックス形状となる程度については、周囲の気温が高いほど顕著ではなく、周囲の気温がゲレンデのように低下すると顕著になる。

よって、本発明は、気温が高い状態で滑走面がほぼフラットになってしまっているものであっても、ゲレンデのような低温下において滑走面がコンベックス形状となるものであれば、本発明に含まれるものである。

【0063】

なお、本発明の対象であるスノーボードは、雪上を滑走するために板状に形成した装置であって、ブーツを固定するためのビンディングを固定できるものであればよいので、その名称の如何にかかわらず、本発明の意図する作用効果を奏するものであれば、本発明のスノーボードに含まれる。例えば、幅広に形成したスキー板と呼ばれるものなどであっても、本発明と同様の構成により本発明の意図する作用効果を奏するものであれば、本発明の特許請求の範囲に記載の発明に含まれる。

【産業上の利用可能性】

【0064】

本発明は、アトラクションパークでの使用にも適する滑走性能に優れたスノーボード及びその製造において好適に利用可能である。

【符号の説明】

【0065】

1 滑走面材

2 エッジ材

3 木製芯材

4 合成樹脂製芯材

4a 合成樹脂製芯材

5 枠材

6 FRP層

7 表面シート

8a〜8e 凹溝

9 ねじ穴

10 スノーボード

11 コア

20 スノーボード

21 コア

30 スノーボード

【特許請求の範囲】

【請求項1】

熱膨張性合成樹脂製芯材がスノーボードの周縁部以外のインサートとして部分的に使用されており、前記熱膨張性合成樹脂製芯材に上面側からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分における内部応力の解放により、滑走面をコンベックス形状とすることができることを特徴とするスノーボード。

【請求項2】

熱膨張性合成樹脂製芯材をスノーボードのインサートとして部分的に使用し、成型後に前記熱膨張性合成樹脂製芯材に上面側からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分における内部応力の解放により、滑走面をコンベックス形状としたことを特徴とするスノーボード。

【請求項3】

前記凹溝は、ビンディングを固定する位置を避けて形成されていることを特徴とする請求項2に記載のスノーボード。

【請求項4】

前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃であり、ヤング率が1〜9Gpaであることを特徴とする請求項1ないし請求項3のいずれか一項に記載のスノーボード。

【請求項5】

熱膨張性合成樹脂製芯材をスノーボードのインサートとして部分的に使用し、スノーボードを一体成型し、その後、前記熱膨張性合成樹脂製芯材に上面側からスノーボードの長手方向に沿った凹溝を形成し、前記熱膨張性合成樹脂製芯材における内部応力の解放により滑走面がコンベックス形状となるスノーボードを製造できるようにしたことを特徴とするスノーボードの製造方法。

【請求項6】

前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃であり、ヤング率が1〜9Gpaであることを特徴とする請求項5に記載のスノーボードの製造方法。

【請求項1】

熱膨張性合成樹脂製芯材がスノーボードの周縁部以外のインサートとして部分的に使用されており、前記熱膨張性合成樹脂製芯材に上面側からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分における内部応力の解放により、滑走面をコンベックス形状とすることができることを特徴とするスノーボード。

【請求項2】

熱膨張性合成樹脂製芯材をスノーボードのインサートとして部分的に使用し、成型後に前記熱膨張性合成樹脂製芯材に上面側からスノーボードの長手方向に沿った凹溝を形成することで、前記熱膨張性合成樹脂製芯材からなるインサート部分における内部応力の解放により、滑走面をコンベックス形状としたことを特徴とするスノーボード。

【請求項3】

前記凹溝は、ビンディングを固定する位置を避けて形成されていることを特徴とする請求項2に記載のスノーボード。

【請求項4】

前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃であり、ヤング率が1〜9Gpaであることを特徴とする請求項1ないし請求項3のいずれか一項に記載のスノーボード。

【請求項5】

熱膨張性合成樹脂製芯材をスノーボードのインサートとして部分的に使用し、スノーボードを一体成型し、その後、前記熱膨張性合成樹脂製芯材に上面側からスノーボードの長手方向に沿った凹溝を形成し、前記熱膨張性合成樹脂製芯材における内部応力の解放により滑走面がコンベックス形状となるスノーボードを製造できるようにしたことを特徴とするスノーボードの製造方法。

【請求項6】

前記熱膨張性合成樹脂製芯材は、その熱膨張率が6×10-5/℃ 〜 13×10-5/℃であり、ヤング率が1〜9Gpaであることを特徴とする請求項5に記載のスノーボードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−115447(P2011−115447A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−276512(P2009−276512)

【出願日】平成21年12月4日(2009.12.4)

【出願人】(303011275)株式会社ジャパーナ (43)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月4日(2009.12.4)

【出願人】(303011275)株式会社ジャパーナ (43)

[ Back to top ]