スパッタリングターゲット

【課題】セラミックス充填率が低く尚且つ均質な金属−セラミックス複合材料からなるスパッタリングターゲットを提供する。

【解決手段】スパッタリングターゲットは、セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、セラミックスがSiC、Al2O3、Si3N4の何れかであり、マトリックス金属及び金属が同種でSi、Al、Cuの何れかであり、セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなる。

【解決手段】スパッタリングターゲットは、セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、セラミックスがSiC、Al2O3、Si3N4の何れかであり、マトリックス金属及び金属が同種でSi、Al、Cuの何れかであり、セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパッタリングターゲット、特にセラミックス充填率が低い金属−セラミックス複合材料からなるスパッタリングターゲットに関する。

【背景技術】

【0002】

半導体デバイスの電極、ゲート、配線、素子、保護膜等の薄膜、液晶表示装置の透明導電膜など多種の薄膜を形成するためにスパッタリングが利用されている。スパッタリングは、スパッタリングターゲットと基板との間に高電圧を印加して放電を生じさせ、加速されたイオンがターゲット表面に衝突することにより、ターゲットから加速された原子を基板上に堆積させて薄膜を形成する技術である。特に、スパッタリングにより製造されるSiO2は低屈折率膜として知られ、自動車用ガラス、フラットディスプレイなどに好適に用いられる。

【0003】

そして、SiC/Si複合材料などの金属−セラミックス複合材料は、金属とセラミックスの割合を変化させることにより熱膨張係数、ヤング率などを制御することができ、スパッタリングターゲットとして使用されている。

【0004】

例えば、スパッタリングによりSiO2を基板面上に成膜する場合、主にSiC/Si複合材料又はSi単体がスパッタリングターゲットとして使用されている。ただし、金属Si単体をスパッタリングターゲットとして用いた場合、熱伝導率が低く局所的に温度が上昇するため、クラックなどの損傷が発生しやすくなるという問題点がある。SiC/Si複合材料からなるスパッタリングターゲットとして用いた場合、このような問題はない。

【0005】

なお、一般的に、金属−セラミックス複合材料中のセラミックスの占有率(以下、これをセラミックス充填率という)を50体積%以上とする場合、セラミックス粉末で構成される多孔体に金属を加圧又は非加圧により浸透させて製造する。一方、セラミックス充填率を50体積%未満とする場合、溶融金属にセラミックス粒子を分散させて製造する。

【0006】

SiC/Si複合材料は、一般的には、SiC粉末と有機バインダと必要に応じて炭素粉末とからなる混合物をプレス成形して成形体を形成し、その成形体に脱バインダ処理及び焼結処理を行って多孔質焼結体を得て、この多孔質焼結体に金属Siを含浸させるという手順で製造される(例えば、特許文献1,2参照)。

【0007】

有機バインダや炭素粉末等の炭素源の添加量を増加させれば、脱バインダ処理を行った後に残存する炭素量が増加し、この炭素と金属Siとが反応してSiCを生成するので、SiC/Si複合材料中のSiCの占有率(以下、これをSiC充填率という)は増加すると考えられる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭36−8728号公報

【特許文献2】特開2001−151579号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、SiC充填率が50体積%以上のSiC/Si複合材料からなるスパッタリングターゲットを用いた場合、高抵抗となりスパッタ中の放電が不安定となるという問題がある。

【0010】

そして、SiC充填率、さらに一般化して述べれば金属−セラミックス複合材料のセラミックス充填率が低く尚且つ均質な組織を有する金属基複合材料の製造方法は確立されていなかった。SiC充填率を50体積%未満とするには、金属溶湯中にSiCを添加すればよい。しかし、時間経過によりSiC粒子が沈降するため、素材の上下でSiC充填率に差が生じて、熱膨張差による変形が生じやすくなる。

【0011】

成形体を保形可能な下限まで有機バインダの添加量を減らしてSiCの反応生成量を抑えても、SiC/Si複合材料のSiC充填率を50体積%未満にすることはできない。また、SiCからなる多孔質焼結体の気孔率を増加させると、弱体化して多孔質焼結体自体を得ることができない。

【0012】

本発明は、これらの問題に鑑みてなされたものであり、セラミックス充填率が低く尚且つ均質な金属−セラミックス複合材料からなるスパッタリングターゲットを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明のスパッタリングターゲットは、セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、前記セラミックスがSiC、Al2O3、Si3N4の何れかであり、前記マトリックス金属及び前記金属が同種でSi、Al、Cuの何れかであり、前記セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなることを特徴とする。

【0014】

本発明における金属−セラミックス複合材料では、セラミックス粉末及び有機バインダの他に成形材料に予め金属粉末を添加しておくことにより、成形体におけるセラミックスの初期充填率が低下する。これに伴い、成形体を焼結して得られる多孔質焼結体は、セラミックス充填率が低くなると共に空孔が大きくならず強度的に優れたものとなる。そして、この多孔質焼結体に金属を含浸させることにより、セラミックス充填率が低く尚且つ均質な金属−セラミックス複合材料を得ることができる。なお、焼成後に残存する有機バインダの炭素成分は、その後浸透させる金属と反応し炭化物となる。

【0015】

金属粉末の添加量に応じてセラミックス充填率が調整され、金属粉末の添加量を増やすことによって、セラミックス充填率を20〜50体積%とすることも可能である。

【0016】

セラミックスの充填率が20体積%未満の金属−セラミックス複合材料からなるスパッタリングターゲットでは、熱伝導率が低く、局所的に高温になる部分が生じ、クラックなどの損傷の原因となる。一方、セラミックス充填率が50体積%を超える金属−セラミックス複合材料からなるスパッタリングターゲットでは、高抵抗となるためスパッタ中の放電が安定せず、基板面上に良好に成膜することができない。

【0017】

本発明において、前記セラミックスの充填率が20〜35体積%であることが特に好ましい。これは、セラミックスの充填率が35体積%以下の金属−セラミックス複合材料からなるスパッタリングターゲットは、スパッタ中の放電がより安定するためである。

【図面の簡単な説明】

【0018】

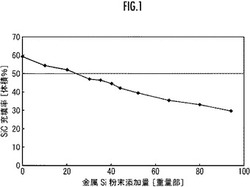

【図1】金属Si粉末の添加量とSiC/Si複合材料のSiC充填率との関係を表すグラフ。

【発明を実施するための形態】

【0019】

本発明のスパッタリングターゲットは、セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、セラミックスがSiC(炭化珪素)、Al2O3(アルミナ)、Si3N4(窒化珪素)の何れかであり、マトリックス金属及び金属が同種でSi(珪素)、Al(アルミニウム)、Cu(銅)の何れかであり、前記セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなるものである。

【0020】

そして、この金属−セラミックス複合材料は、SiC、Al2O3、Si3N4の何れからなるセラミックス粉末と有機バインダとにSi、Al、Cuの何れからなる金属粉末を添加した混合物を成形した成形体を焼成して多孔質焼結体を得て、該多孔質焼結体に前記金属粉末と同種の金属を含浸させることによって製造することができる。

【0021】

以下、本発明の実施形態に係るスパッタリングターゲットを形成する金属−セラミックス複合材料がSiC/Si複合材料である場合を例に挙げて説明する。SiC/Si複合材料は、マトリックス金属をSi、強化材をSiCとした金属−セラミックス複合材料である。

【0022】

SiC/Si複合材料の製造方法は、SiC粉末及び金属Si粉末に有機バインダを添加し混合して混合粉末を得る混合工程の他に、成型工程、脱バインダ工程、焼結工程、含浸工程を含むものであり、SiC充填率が50体積%以下と低いSiC/Si複合材料を製造することができる。なお、成型工程、脱バインダ工程、焼結工程、含浸工程は、以下に説明する方法に限定されず、任意の既知の方法を用いることができる。

【0023】

まず、混合工程において、原料粉末であるSiC粉末と金属Si粉末に、有機バインダを添加し混合して、成形原料を作製する。混合方法は、湿式、乾式の何れであってもよく、例えばボールミル、振動ミルなどの混合器を用いることができる。なお、焼結助剤などの添加剤を少量添加してもよい。

【0024】

SiC粉末は、高純度であることが好ましく、その純度は、好ましくは96%以上、より好ましくは98%以上である。

【0025】

金属Si粉末は、高純度であることが好ましく、その純度は、好ましくは96%以上、より好ましくは98%以上である。金属Si粉末の添加量は、SiC/Si複合材料のSiC充填率に応じて適宜調整すればよいが、好ましくはSiC粉末100重量部に対して30〜130重量部である。そして、SiC粉末に対する金属Si粉末の平均粒径比は、好ましくは1/2以上2以下である。

【0026】

有機バインダとして、特に好ましくはフェノール樹脂であるが、ポリビニルアルコール(PVA)、メチルセルロース(MC)、イソバン、ポリエチレンイミン等の樹脂も好ましい。有機バインダは、成形体を保形可能な下限値から前記セラミックス粉末及び前記金属粉末を成形型にタップ充填した際に生じる空隙の容積の100体積%の量まで添加することができる。より好ましくは、空隙の容積の20〜30体積%である。

【0027】

混合工程で得られた成形原料を、成形工程において、適宜な形状にプレス成型する。その方法は、特に限定されず、一軸プレス成形、冷間静水圧プレス(CIP)、加圧鋳込などの既知の成形方法を用いることができる。成形圧力は、2.0〜5.0MPaであることが好ましい。

【0028】

成形工程で得られた成形体を、脱バインダ工程において、添加された有機バインダを完全に炭化させる。脱バインダ処理は、真空雰囲気中で、例えば、250〜1000℃の温度範囲を昇温速度30℃/hr以下で行うことが好ましい。ただし、温度範囲や昇温速度は、生産効率等を考慮して適宜定めればよい。炭化して生じた微量の炭素成分は、成形体中に残留する。

【0029】

なお、有機バインダの添加量は、SiC粉末及び金属Si粉末を成形型にタップ充填した際に生じる空隙の容積の100体積%以下とすることが好ましい。空隙の容積の100体積%を超える有機バインダを添加した場合、多孔質焼結体の気孔率が低下し、有機バインダが熱硬化の縮重合反応により発生する縮重合水の抜け道が少なくなる。そのため、脱バインダ処理の際に成形体中の縮重合水が急激に体積膨張して、クラックが発生するおそれが生じる。また、SiCの反応生成量も増加するので、SiC/Si複合材料のSiC充填率が増加することになる。

【0030】

脱バインダ処理した成形体を、脱酸素工程において、脱酸素処理を行い、多孔質焼結体を得る。脱酸素処理は、真空雰囲気中で、例えば、1300〜1410℃の温度範囲で、5〜20時間保持する。より好ましくは、真空雰囲気中で、1350〜1410℃の温度範囲で、15〜20時間焼成する。なお、焼結雰囲気の圧力は限定されず、減圧、常圧から数気圧の加圧まで任意であるが、コスト面からは常圧が好ましい。

【0031】

焼成して得られた多孔質焼結体は、5〜20μmの多数の気孔を有し、気孔率は、好ましくは40〜50%である。なお、多孔質焼結体を、必要に応じて、機械的手段によって研削してもよい。予め多孔質焼結体を所定形状に形成すれば、得られるSiC/Si複合材料がニアネットとなり、最終形状とする際に必要な加工を削減することができる。

【0032】

そして、得られた多孔質焼結体を、含浸工程において、溶解された金属Siを含浸させる。含浸処理は、非加圧浸透法で行うことが好ましいが、加圧浸透法などの他の方法で行ってもよい。非加圧浸透で行う場合、例えば、真空雰囲気で1550℃まで加熱し、さらに、それ以降は不活性ガス雰囲気で1645℃まで加熱して、10時間、より好ましくは20〜30時間保持する。金属Siの一部は多孔質焼結体に残留した炭素成分と反応してSiCが生成されるが、大部分の金属Siは気孔に含浸する。

【0033】

これにより、SiC充填率が20〜50体積%と低いSiC/Si複合材料を得ることができる。そして、得られたSiC/Si複合材料を、スパッタリングターゲットに適した形状になるよう、機械的手段によって研削する。

【0034】

以上説明したように、SiC粉末及び有機バインダを含む成形材料に予め金属Si粉末を添加しておくことにより、成形体におけるSiCの初期充填率が低下する。これに伴い、成形体を焼結して得られる多孔質焼結体は、SiC充填率が低くなると共に空孔が大きくならず強度的に優れたものとなる。そして、この多孔質焼結体に金属Siを含浸させることにより、SiC充填率が低いSiC/Si複合材料を得ることができる。金属Si粉末の添加量を増やすことによって、SiC充填率を20〜50体積%とすることも可能となる。

【0035】

なお、成形材料に金属Si粉末を添加せず有機バインダの添加量を増加させた場合、多孔質焼結体の気孔率が大き過ぎて強度的に問題があり、最終製品であるSiC/Si複合材料のSiC充填率は50体積%が実質的な限界であった。本発明では成形材料に金属Si粉末を予め混入することにより、多孔質焼結体の気孔率が過度に高くなることを防止して、この問題を解決した。

【0036】

そして、スパッタリングターゲットは、以上にようにして得られたSiC充填率が20〜50体積%のSiC/Si複合材料からなり、電気抵抗率が0.7×10−1〜1.7×10−1Ω・cmと低抵抗であり、25℃での熱伝導率が90〜120W/(m・K)と高い。よって、スパッタリングターゲットは、スパッタ中の放電が安定的となるため良好なSiO2膜を安定して成膜することができ、且つ、局所的に高温になる部分が少ないため損傷のおそれが小さい。

【0037】

SiC充填率が20体積%未満のSiC/Si複合材料からなるスパッタリングターゲットでは、熱伝導率が低く、局所的に高温になる部分が生じ、クラックなどの損傷の原因となる。そこで、熱伝導率は90W/(m・K)以上であることが好ましい。一方、SiC充填率が50体積%を超えるSiC/Si複合材料からなるスパッタリングターゲットでは、高抵抗となるため放電が安定せず、基板面上に良好にSiO2膜を成膜することができない。そこで、電気抵抗率は1.7×10−1Ω・cm以下であることが好ましい。

【実施例】

【0038】

以下、本発明の実施例及び比較例を具体的に挙げ、本発明を詳細に説明する。

【0039】

実施例1〜8及び比較例1〜3では、まず、原料粉末として、SiC粉末(♯800、平均粒径17μm、信濃電気製錬株式会社製のGP#800)と金属Si粉末(平均粒径10μm、福田金属箔粉工業株式会社製のSi−S−10μm)を準備した。また、有機バインダとして、フェノール樹脂(大日本インキ化学工業株式会社製のOI−305A)を準備した。SiC粉末に対する金属Si粉末の平均粒径比は10/17である。

【0040】

そして、SiC粉末の添加量を100重量部、金属Si粉末の添加量を表1に示した重量部とし、SiC粉末及び金属Si粉末をタップ充填した際に成形型に生じた空隙の容積に対するフェノール樹脂の添加量を表1に示した体積%として、これらを混合して成形型に入れ、2.94MPaの成形圧力で、一辺200mm厚さ10mmの正方形板状の成形体を作製した。

【0041】

そして、得られた成形体を、真空雰囲気中で250〜1000℃の温度範囲を昇温速度28℃/hrで加熱して、脱バインダ処理を行った。その後、真空雰囲気中で1300〜1410℃の温度範囲を昇温速度22℃/hrで加熱して、焼結処理を行い、多孔質焼結体を得た。

【0042】

そして、得られた多孔質焼結体と融点以上に加熱されたSi(日本電工株式会社製)を接触させ、不活性ガス雰囲気中で1645℃の温度で24時間保持して、溶融したSiと多孔質焼結体中に含まれている炭素とを反応させてSiCにすると同時にSiを気孔に含浸させることにより、SiC/Si複合材料を作製した。

【0043】

そして、得られたSiC/Si複合材料の中央部及び4つの角部の嵩密度をそれぞれ測定して、測定結果からSiC充填率とその標準偏差を求めた。結果を表1にまとめ、金属Si添加量とSiC充填率との関係を図1に表した。

【0044】

【表1】

【0045】

比較例1のように金属Si粉末の添加量を0重量部とした場合、得られたSiC/Si複合材料のSiC充填率は59.1体積%となり、50体積%を大きく超えた。SiC充填率の標準偏差は0.61体積%であった。

【0046】

比較例2,3のように金属Si粉末の添加量を10重量部、20重量部とした場合、得られたSiC/Si複合材料のSiC充填率はそれぞれ54.4体積%、52.1体積%となり、50体積%を超えた。SiC充填率の標準偏差はそれぞれ0.21体積%、0.28体積%であり、SiC充填率のばらつきは比較例1より小さかった。

【0047】

実施例1,2,3,4,5,6,7,8のように金属Si粉末の添加量を30重量部、35重量部、40重量部、44重量部、52重量部、66重量部、80重量部、94重量部とした場合、得られたSiC/Si複合材料のSiC充填率はそれぞれ47.1体積%、46.4体積%、44.5体積%、41.9体積%、39.5体積%、35.7体積%、33.2体積%、29.9体積%となり、50体積%以下となった。SiC充填率の標準偏差は0.29〜0.57体積%であり、SiC充填率のばらつきは比較例1と同等以下であった。

【0048】

そして、図1に示すように、金属Si粉末の添加量が増加するほど、SiC/Si複合材料のSiC充填率は低下することが分かった。これより、SiC粉末100重量部に対し金属Si粉末を130重量部添加すれば、SiC/Si複合材料中のSiC充填率は20体積%程度になると推定される。

【0049】

さらに、比較例4として、金属Si粉末の代わりにカーボンビーズ(平均粒径6μm、オリエンタル産業株式会社製のATNo.40−C)を使用したこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。得られたSiC/Si複合材料の嵩密度の測定結果から求めたSiC充填率は、70.9体積%であり、50体積%を大きく超えた。

【0050】

比較例5として、フェノール樹脂の添加量を、SiC粉末をタップした際に金型に生じた空隙の容積の120体積%としたこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。しかし、プレス成形の際に成形体にクラックが発生した。

【0051】

さらに、比較例6として、SiC粉末としてESK Ceramics GmbH & Co.(ドイツ)製のGC#180(♯180、平均粒径88μm)を使用したこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。このとき、SiC粉末に対する金属Si粉末の平均粒径比は、10/88であり1/2以下であった。得られたSiC/Si複合材料の嵩密度の測定結果から求めたSiC充填率は、59.1体積%であり、50体積%を超えた。

【0052】

比較例7として、金属Si粉末として山石金属株式会社製のM.Si.No.600(平均粒径3μm)を使用したこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。このとき、これより、SiC粉末に対する金属Si粉末の平均粒径比が3/17であり1/2以下であった。得られたSiC/Si複合材料の嵩密度の測定結果から求めたSiC充填率は、55.1体積%であり、50体積%を超えた。実施例3、比較例6,7の結果を表2にまとめた。

【0053】

【表2】

【0054】

実施例9〜11及び比較例8,9では、原料粉末として、SiC粉末(♯800、平均粒径17μm、信濃電気製錬株式会社製のGP#800)と金属Si粉末(平均粒径10μm、福田金属箔粉工業株式会社製のSi−S−10μm)を準備した。また、有機バインダとして、フェノール樹脂(大日本インキ化学工業株式会社製のOI−305A)を準備した。SiC粉末に対する金属Si粉末の平均粒径比は10/17である。

【0055】

そして、得られるSiC/Si複合材料のSiC充填率が表3に示す値になるように金属Si粉末の添加量を適宜調整した上で、実施例1〜8と同様にしてSiC/Si複合材料を得た。

【0056】

実施例9,10,11及び比較例8のようにSiC/Si複合材料のSiC充填率をそれぞれ20体積%、30体積%、50体積%、80体積%とした場合、得られたSiC/Si複合材料の電気抵抗率はそれぞれ0.7×10−3Ω・cm、1.0×10−3Ω・cm、1.7×10−3Ω・cm、1×10−1Ω・cmとなった。

【0057】

さらに、実施例9〜11及び比較例8,9では、得られたSiC/Si複合材料から、直径100mm、厚さ10mmの円板形状からなるスパッタリングターゲットを作成した。そして、このスパッタリングターゲットを用いて、アルゴン(Ar)と酸素(O2)との混合ガス(混合比率50%:50%)をスパッタガスとして、プラスチックフィルム基板上に成膜を行うべく、投入電力2kW(電力密度11W/cm2)でスパッタリングを行った。

【0058】

実施例9〜11では、スパッタ中の放電は安定しており、基板上に良好にSiO2膜を成膜することができた。また、均熱性は良好であり、局所的に高温となる部分は発生しなかった。これは、熱伝導性の高いSiCが適度に添加されているためであると考えられる。また、スパッタリングターゲットに反り、クラック等の損傷は認められなかった。

【0059】

比較例8では、スパッタ中の放電は不安定となり、基板上にSiO2膜を成膜することはできなかった。

【0060】

なお、比較例9では、SiC/Si複合材料のSiC充填率をそれぞれ10体積%としたが、熱伝導率が低く、局所的に高温となる部分が生じ、スパッタリングターゲットにクラックが発生した。実施例9〜11及び比較例8,9の結果を表3にまとめた。

【0061】

【表3】

【技術分野】

【0001】

本発明は、スパッタリングターゲット、特にセラミックス充填率が低い金属−セラミックス複合材料からなるスパッタリングターゲットに関する。

【背景技術】

【0002】

半導体デバイスの電極、ゲート、配線、素子、保護膜等の薄膜、液晶表示装置の透明導電膜など多種の薄膜を形成するためにスパッタリングが利用されている。スパッタリングは、スパッタリングターゲットと基板との間に高電圧を印加して放電を生じさせ、加速されたイオンがターゲット表面に衝突することにより、ターゲットから加速された原子を基板上に堆積させて薄膜を形成する技術である。特に、スパッタリングにより製造されるSiO2は低屈折率膜として知られ、自動車用ガラス、フラットディスプレイなどに好適に用いられる。

【0003】

そして、SiC/Si複合材料などの金属−セラミックス複合材料は、金属とセラミックスの割合を変化させることにより熱膨張係数、ヤング率などを制御することができ、スパッタリングターゲットとして使用されている。

【0004】

例えば、スパッタリングによりSiO2を基板面上に成膜する場合、主にSiC/Si複合材料又はSi単体がスパッタリングターゲットとして使用されている。ただし、金属Si単体をスパッタリングターゲットとして用いた場合、熱伝導率が低く局所的に温度が上昇するため、クラックなどの損傷が発生しやすくなるという問題点がある。SiC/Si複合材料からなるスパッタリングターゲットとして用いた場合、このような問題はない。

【0005】

なお、一般的に、金属−セラミックス複合材料中のセラミックスの占有率(以下、これをセラミックス充填率という)を50体積%以上とする場合、セラミックス粉末で構成される多孔体に金属を加圧又は非加圧により浸透させて製造する。一方、セラミックス充填率を50体積%未満とする場合、溶融金属にセラミックス粒子を分散させて製造する。

【0006】

SiC/Si複合材料は、一般的には、SiC粉末と有機バインダと必要に応じて炭素粉末とからなる混合物をプレス成形して成形体を形成し、その成形体に脱バインダ処理及び焼結処理を行って多孔質焼結体を得て、この多孔質焼結体に金属Siを含浸させるという手順で製造される(例えば、特許文献1,2参照)。

【0007】

有機バインダや炭素粉末等の炭素源の添加量を増加させれば、脱バインダ処理を行った後に残存する炭素量が増加し、この炭素と金属Siとが反応してSiCを生成するので、SiC/Si複合材料中のSiCの占有率(以下、これをSiC充填率という)は増加すると考えられる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭36−8728号公報

【特許文献2】特開2001−151579号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、SiC充填率が50体積%以上のSiC/Si複合材料からなるスパッタリングターゲットを用いた場合、高抵抗となりスパッタ中の放電が不安定となるという問題がある。

【0010】

そして、SiC充填率、さらに一般化して述べれば金属−セラミックス複合材料のセラミックス充填率が低く尚且つ均質な組織を有する金属基複合材料の製造方法は確立されていなかった。SiC充填率を50体積%未満とするには、金属溶湯中にSiCを添加すればよい。しかし、時間経過によりSiC粒子が沈降するため、素材の上下でSiC充填率に差が生じて、熱膨張差による変形が生じやすくなる。

【0011】

成形体を保形可能な下限まで有機バインダの添加量を減らしてSiCの反応生成量を抑えても、SiC/Si複合材料のSiC充填率を50体積%未満にすることはできない。また、SiCからなる多孔質焼結体の気孔率を増加させると、弱体化して多孔質焼結体自体を得ることができない。

【0012】

本発明は、これらの問題に鑑みてなされたものであり、セラミックス充填率が低く尚且つ均質な金属−セラミックス複合材料からなるスパッタリングターゲットを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明のスパッタリングターゲットは、セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、前記セラミックスがSiC、Al2O3、Si3N4の何れかであり、前記マトリックス金属及び前記金属が同種でSi、Al、Cuの何れかであり、前記セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなることを特徴とする。

【0014】

本発明における金属−セラミックス複合材料では、セラミックス粉末及び有機バインダの他に成形材料に予め金属粉末を添加しておくことにより、成形体におけるセラミックスの初期充填率が低下する。これに伴い、成形体を焼結して得られる多孔質焼結体は、セラミックス充填率が低くなると共に空孔が大きくならず強度的に優れたものとなる。そして、この多孔質焼結体に金属を含浸させることにより、セラミックス充填率が低く尚且つ均質な金属−セラミックス複合材料を得ることができる。なお、焼成後に残存する有機バインダの炭素成分は、その後浸透させる金属と反応し炭化物となる。

【0015】

金属粉末の添加量に応じてセラミックス充填率が調整され、金属粉末の添加量を増やすことによって、セラミックス充填率を20〜50体積%とすることも可能である。

【0016】

セラミックスの充填率が20体積%未満の金属−セラミックス複合材料からなるスパッタリングターゲットでは、熱伝導率が低く、局所的に高温になる部分が生じ、クラックなどの損傷の原因となる。一方、セラミックス充填率が50体積%を超える金属−セラミックス複合材料からなるスパッタリングターゲットでは、高抵抗となるためスパッタ中の放電が安定せず、基板面上に良好に成膜することができない。

【0017】

本発明において、前記セラミックスの充填率が20〜35体積%であることが特に好ましい。これは、セラミックスの充填率が35体積%以下の金属−セラミックス複合材料からなるスパッタリングターゲットは、スパッタ中の放電がより安定するためである。

【図面の簡単な説明】

【0018】

【図1】金属Si粉末の添加量とSiC/Si複合材料のSiC充填率との関係を表すグラフ。

【発明を実施するための形態】

【0019】

本発明のスパッタリングターゲットは、セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、セラミックスがSiC(炭化珪素)、Al2O3(アルミナ)、Si3N4(窒化珪素)の何れかであり、マトリックス金属及び金属が同種でSi(珪素)、Al(アルミニウム)、Cu(銅)の何れかであり、前記セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなるものである。

【0020】

そして、この金属−セラミックス複合材料は、SiC、Al2O3、Si3N4の何れからなるセラミックス粉末と有機バインダとにSi、Al、Cuの何れからなる金属粉末を添加した混合物を成形した成形体を焼成して多孔質焼結体を得て、該多孔質焼結体に前記金属粉末と同種の金属を含浸させることによって製造することができる。

【0021】

以下、本発明の実施形態に係るスパッタリングターゲットを形成する金属−セラミックス複合材料がSiC/Si複合材料である場合を例に挙げて説明する。SiC/Si複合材料は、マトリックス金属をSi、強化材をSiCとした金属−セラミックス複合材料である。

【0022】

SiC/Si複合材料の製造方法は、SiC粉末及び金属Si粉末に有機バインダを添加し混合して混合粉末を得る混合工程の他に、成型工程、脱バインダ工程、焼結工程、含浸工程を含むものであり、SiC充填率が50体積%以下と低いSiC/Si複合材料を製造することができる。なお、成型工程、脱バインダ工程、焼結工程、含浸工程は、以下に説明する方法に限定されず、任意の既知の方法を用いることができる。

【0023】

まず、混合工程において、原料粉末であるSiC粉末と金属Si粉末に、有機バインダを添加し混合して、成形原料を作製する。混合方法は、湿式、乾式の何れであってもよく、例えばボールミル、振動ミルなどの混合器を用いることができる。なお、焼結助剤などの添加剤を少量添加してもよい。

【0024】

SiC粉末は、高純度であることが好ましく、その純度は、好ましくは96%以上、より好ましくは98%以上である。

【0025】

金属Si粉末は、高純度であることが好ましく、その純度は、好ましくは96%以上、より好ましくは98%以上である。金属Si粉末の添加量は、SiC/Si複合材料のSiC充填率に応じて適宜調整すればよいが、好ましくはSiC粉末100重量部に対して30〜130重量部である。そして、SiC粉末に対する金属Si粉末の平均粒径比は、好ましくは1/2以上2以下である。

【0026】

有機バインダとして、特に好ましくはフェノール樹脂であるが、ポリビニルアルコール(PVA)、メチルセルロース(MC)、イソバン、ポリエチレンイミン等の樹脂も好ましい。有機バインダは、成形体を保形可能な下限値から前記セラミックス粉末及び前記金属粉末を成形型にタップ充填した際に生じる空隙の容積の100体積%の量まで添加することができる。より好ましくは、空隙の容積の20〜30体積%である。

【0027】

混合工程で得られた成形原料を、成形工程において、適宜な形状にプレス成型する。その方法は、特に限定されず、一軸プレス成形、冷間静水圧プレス(CIP)、加圧鋳込などの既知の成形方法を用いることができる。成形圧力は、2.0〜5.0MPaであることが好ましい。

【0028】

成形工程で得られた成形体を、脱バインダ工程において、添加された有機バインダを完全に炭化させる。脱バインダ処理は、真空雰囲気中で、例えば、250〜1000℃の温度範囲を昇温速度30℃/hr以下で行うことが好ましい。ただし、温度範囲や昇温速度は、生産効率等を考慮して適宜定めればよい。炭化して生じた微量の炭素成分は、成形体中に残留する。

【0029】

なお、有機バインダの添加量は、SiC粉末及び金属Si粉末を成形型にタップ充填した際に生じる空隙の容積の100体積%以下とすることが好ましい。空隙の容積の100体積%を超える有機バインダを添加した場合、多孔質焼結体の気孔率が低下し、有機バインダが熱硬化の縮重合反応により発生する縮重合水の抜け道が少なくなる。そのため、脱バインダ処理の際に成形体中の縮重合水が急激に体積膨張して、クラックが発生するおそれが生じる。また、SiCの反応生成量も増加するので、SiC/Si複合材料のSiC充填率が増加することになる。

【0030】

脱バインダ処理した成形体を、脱酸素工程において、脱酸素処理を行い、多孔質焼結体を得る。脱酸素処理は、真空雰囲気中で、例えば、1300〜1410℃の温度範囲で、5〜20時間保持する。より好ましくは、真空雰囲気中で、1350〜1410℃の温度範囲で、15〜20時間焼成する。なお、焼結雰囲気の圧力は限定されず、減圧、常圧から数気圧の加圧まで任意であるが、コスト面からは常圧が好ましい。

【0031】

焼成して得られた多孔質焼結体は、5〜20μmの多数の気孔を有し、気孔率は、好ましくは40〜50%である。なお、多孔質焼結体を、必要に応じて、機械的手段によって研削してもよい。予め多孔質焼結体を所定形状に形成すれば、得られるSiC/Si複合材料がニアネットとなり、最終形状とする際に必要な加工を削減することができる。

【0032】

そして、得られた多孔質焼結体を、含浸工程において、溶解された金属Siを含浸させる。含浸処理は、非加圧浸透法で行うことが好ましいが、加圧浸透法などの他の方法で行ってもよい。非加圧浸透で行う場合、例えば、真空雰囲気で1550℃まで加熱し、さらに、それ以降は不活性ガス雰囲気で1645℃まで加熱して、10時間、より好ましくは20〜30時間保持する。金属Siの一部は多孔質焼結体に残留した炭素成分と反応してSiCが生成されるが、大部分の金属Siは気孔に含浸する。

【0033】

これにより、SiC充填率が20〜50体積%と低いSiC/Si複合材料を得ることができる。そして、得られたSiC/Si複合材料を、スパッタリングターゲットに適した形状になるよう、機械的手段によって研削する。

【0034】

以上説明したように、SiC粉末及び有機バインダを含む成形材料に予め金属Si粉末を添加しておくことにより、成形体におけるSiCの初期充填率が低下する。これに伴い、成形体を焼結して得られる多孔質焼結体は、SiC充填率が低くなると共に空孔が大きくならず強度的に優れたものとなる。そして、この多孔質焼結体に金属Siを含浸させることにより、SiC充填率が低いSiC/Si複合材料を得ることができる。金属Si粉末の添加量を増やすことによって、SiC充填率を20〜50体積%とすることも可能となる。

【0035】

なお、成形材料に金属Si粉末を添加せず有機バインダの添加量を増加させた場合、多孔質焼結体の気孔率が大き過ぎて強度的に問題があり、最終製品であるSiC/Si複合材料のSiC充填率は50体積%が実質的な限界であった。本発明では成形材料に金属Si粉末を予め混入することにより、多孔質焼結体の気孔率が過度に高くなることを防止して、この問題を解決した。

【0036】

そして、スパッタリングターゲットは、以上にようにして得られたSiC充填率が20〜50体積%のSiC/Si複合材料からなり、電気抵抗率が0.7×10−1〜1.7×10−1Ω・cmと低抵抗であり、25℃での熱伝導率が90〜120W/(m・K)と高い。よって、スパッタリングターゲットは、スパッタ中の放電が安定的となるため良好なSiO2膜を安定して成膜することができ、且つ、局所的に高温になる部分が少ないため損傷のおそれが小さい。

【0037】

SiC充填率が20体積%未満のSiC/Si複合材料からなるスパッタリングターゲットでは、熱伝導率が低く、局所的に高温になる部分が生じ、クラックなどの損傷の原因となる。そこで、熱伝導率は90W/(m・K)以上であることが好ましい。一方、SiC充填率が50体積%を超えるSiC/Si複合材料からなるスパッタリングターゲットでは、高抵抗となるため放電が安定せず、基板面上に良好にSiO2膜を成膜することができない。そこで、電気抵抗率は1.7×10−1Ω・cm以下であることが好ましい。

【実施例】

【0038】

以下、本発明の実施例及び比較例を具体的に挙げ、本発明を詳細に説明する。

【0039】

実施例1〜8及び比較例1〜3では、まず、原料粉末として、SiC粉末(♯800、平均粒径17μm、信濃電気製錬株式会社製のGP#800)と金属Si粉末(平均粒径10μm、福田金属箔粉工業株式会社製のSi−S−10μm)を準備した。また、有機バインダとして、フェノール樹脂(大日本インキ化学工業株式会社製のOI−305A)を準備した。SiC粉末に対する金属Si粉末の平均粒径比は10/17である。

【0040】

そして、SiC粉末の添加量を100重量部、金属Si粉末の添加量を表1に示した重量部とし、SiC粉末及び金属Si粉末をタップ充填した際に成形型に生じた空隙の容積に対するフェノール樹脂の添加量を表1に示した体積%として、これらを混合して成形型に入れ、2.94MPaの成形圧力で、一辺200mm厚さ10mmの正方形板状の成形体を作製した。

【0041】

そして、得られた成形体を、真空雰囲気中で250〜1000℃の温度範囲を昇温速度28℃/hrで加熱して、脱バインダ処理を行った。その後、真空雰囲気中で1300〜1410℃の温度範囲を昇温速度22℃/hrで加熱して、焼結処理を行い、多孔質焼結体を得た。

【0042】

そして、得られた多孔質焼結体と融点以上に加熱されたSi(日本電工株式会社製)を接触させ、不活性ガス雰囲気中で1645℃の温度で24時間保持して、溶融したSiと多孔質焼結体中に含まれている炭素とを反応させてSiCにすると同時にSiを気孔に含浸させることにより、SiC/Si複合材料を作製した。

【0043】

そして、得られたSiC/Si複合材料の中央部及び4つの角部の嵩密度をそれぞれ測定して、測定結果からSiC充填率とその標準偏差を求めた。結果を表1にまとめ、金属Si添加量とSiC充填率との関係を図1に表した。

【0044】

【表1】

【0045】

比較例1のように金属Si粉末の添加量を0重量部とした場合、得られたSiC/Si複合材料のSiC充填率は59.1体積%となり、50体積%を大きく超えた。SiC充填率の標準偏差は0.61体積%であった。

【0046】

比較例2,3のように金属Si粉末の添加量を10重量部、20重量部とした場合、得られたSiC/Si複合材料のSiC充填率はそれぞれ54.4体積%、52.1体積%となり、50体積%を超えた。SiC充填率の標準偏差はそれぞれ0.21体積%、0.28体積%であり、SiC充填率のばらつきは比較例1より小さかった。

【0047】

実施例1,2,3,4,5,6,7,8のように金属Si粉末の添加量を30重量部、35重量部、40重量部、44重量部、52重量部、66重量部、80重量部、94重量部とした場合、得られたSiC/Si複合材料のSiC充填率はそれぞれ47.1体積%、46.4体積%、44.5体積%、41.9体積%、39.5体積%、35.7体積%、33.2体積%、29.9体積%となり、50体積%以下となった。SiC充填率の標準偏差は0.29〜0.57体積%であり、SiC充填率のばらつきは比較例1と同等以下であった。

【0048】

そして、図1に示すように、金属Si粉末の添加量が増加するほど、SiC/Si複合材料のSiC充填率は低下することが分かった。これより、SiC粉末100重量部に対し金属Si粉末を130重量部添加すれば、SiC/Si複合材料中のSiC充填率は20体積%程度になると推定される。

【0049】

さらに、比較例4として、金属Si粉末の代わりにカーボンビーズ(平均粒径6μm、オリエンタル産業株式会社製のATNo.40−C)を使用したこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。得られたSiC/Si複合材料の嵩密度の測定結果から求めたSiC充填率は、70.9体積%であり、50体積%を大きく超えた。

【0050】

比較例5として、フェノール樹脂の添加量を、SiC粉末をタップした際に金型に生じた空隙の容積の120体積%としたこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。しかし、プレス成形の際に成形体にクラックが発生した。

【0051】

さらに、比較例6として、SiC粉末としてESK Ceramics GmbH & Co.(ドイツ)製のGC#180(♯180、平均粒径88μm)を使用したこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。このとき、SiC粉末に対する金属Si粉末の平均粒径比は、10/88であり1/2以下であった。得られたSiC/Si複合材料の嵩密度の測定結果から求めたSiC充填率は、59.1体積%であり、50体積%を超えた。

【0052】

比較例7として、金属Si粉末として山石金属株式会社製のM.Si.No.600(平均粒径3μm)を使用したこと以外は、実施例3と同様にしてSiC/Si複合材料を作製した。このとき、これより、SiC粉末に対する金属Si粉末の平均粒径比が3/17であり1/2以下であった。得られたSiC/Si複合材料の嵩密度の測定結果から求めたSiC充填率は、55.1体積%であり、50体積%を超えた。実施例3、比較例6,7の結果を表2にまとめた。

【0053】

【表2】

【0054】

実施例9〜11及び比較例8,9では、原料粉末として、SiC粉末(♯800、平均粒径17μm、信濃電気製錬株式会社製のGP#800)と金属Si粉末(平均粒径10μm、福田金属箔粉工業株式会社製のSi−S−10μm)を準備した。また、有機バインダとして、フェノール樹脂(大日本インキ化学工業株式会社製のOI−305A)を準備した。SiC粉末に対する金属Si粉末の平均粒径比は10/17である。

【0055】

そして、得られるSiC/Si複合材料のSiC充填率が表3に示す値になるように金属Si粉末の添加量を適宜調整した上で、実施例1〜8と同様にしてSiC/Si複合材料を得た。

【0056】

実施例9,10,11及び比較例8のようにSiC/Si複合材料のSiC充填率をそれぞれ20体積%、30体積%、50体積%、80体積%とした場合、得られたSiC/Si複合材料の電気抵抗率はそれぞれ0.7×10−3Ω・cm、1.0×10−3Ω・cm、1.7×10−3Ω・cm、1×10−1Ω・cmとなった。

【0057】

さらに、実施例9〜11及び比較例8,9では、得られたSiC/Si複合材料から、直径100mm、厚さ10mmの円板形状からなるスパッタリングターゲットを作成した。そして、このスパッタリングターゲットを用いて、アルゴン(Ar)と酸素(O2)との混合ガス(混合比率50%:50%)をスパッタガスとして、プラスチックフィルム基板上に成膜を行うべく、投入電力2kW(電力密度11W/cm2)でスパッタリングを行った。

【0058】

実施例9〜11では、スパッタ中の放電は安定しており、基板上に良好にSiO2膜を成膜することができた。また、均熱性は良好であり、局所的に高温となる部分は発生しなかった。これは、熱伝導性の高いSiCが適度に添加されているためであると考えられる。また、スパッタリングターゲットに反り、クラック等の損傷は認められなかった。

【0059】

比較例8では、スパッタ中の放電は不安定となり、基板上にSiO2膜を成膜することはできなかった。

【0060】

なお、比較例9では、SiC/Si複合材料のSiC充填率をそれぞれ10体積%としたが、熱伝導率が低く、局所的に高温となる部分が生じ、スパッタリングターゲットにクラックが発生した。実施例9〜11及び比較例8,9の結果を表3にまとめた。

【0061】

【表3】

【特許請求の範囲】

【請求項1】

セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、前記セラミックスがSiC、Al2O3、Si3N4の何れかであり、前記マトリックス金属及び前記金属が同種でSi、Al、Cuの何れかであり、前記セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなることを特徴とするスパッタリングターゲット。

【請求項2】

前記セラミックスの充填率が20〜35体積%であることを特徴とする請求項1に記載のスパッタリングターゲット。

【請求項1】

セラミックス及びマトリックス金属からなる多孔質焼結体に金属を含浸させてなり、前記セラミックスがSiC、Al2O3、Si3N4の何れかであり、前記マトリックス金属及び前記金属が同種でSi、Al、Cuの何れかであり、前記セラミックスの充填率が20〜50体積%である金属−セラミックス複合材料からなることを特徴とするスパッタリングターゲット。

【請求項2】

前記セラミックスの充填率が20〜35体積%であることを特徴とする請求項1に記載のスパッタリングターゲット。

【図1】

【公開番号】特開2013−10992(P2013−10992A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144403(P2011−144403)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]