スピンコート用樹脂鋳型

【課題】樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能なスピンコート用樹脂鋳型を提供すること。

【解決手段】本発明のスピンコート用樹脂鋳型(1)は、無機基材(11)と、無機基材(11)の主面上に設けられ、表面に微細凹凸構造(12a)を有する樹脂層(12)と、を具備し、樹脂層(12)は、微細凹凸構造(12a)が形成された表面の表面部におけるフッ素元素濃度(Es)が、樹脂層(12)中の平均フッ素元素濃度(Eb)より高いことを特徴とする。

【解決手段】本発明のスピンコート用樹脂鋳型(1)は、無機基材(11)と、無機基材(11)の主面上に設けられ、表面に微細凹凸構造(12a)を有する樹脂層(12)と、を具備し、樹脂層(12)は、微細凹凸構造(12a)が形成された表面の表面部におけるフッ素元素濃度(Es)が、樹脂層(12)中の平均フッ素元素濃度(Eb)より高いことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成型体の製造に用いられる樹脂鋳型に関し、特に、スピンコート法による樹脂材料の製膜に用いられるスピンコート用樹脂鋳型に関する。

【背景技術】

【0002】

近年、光学素子やバイオ材料においては、所望の物性を実現するため、ナノ・マイクロメートルサイズ領域での精密な加工制御が必要とされている。光学素子やバイオ材料の開発においては、高粘度の樹脂材料が原料として用いられており、高粘度の樹脂材料から表面に微細凹凸構造を有する成型体を精度よく形成する技術が必要とされている。

【0003】

一般に、表面に微細凹凸構造を有する成型体を製造するためには、微細凹凸構造を有する原鋳型の微細凹凸構造形成面上に、キャスト法やスピンコート法により高粘度の樹脂材料を製膜する。そして、製膜された樹脂材料を原鋳型から剥離することにより、原鋳型の微細凹凸構造が表面に転写された樹脂材料の成型体が製造される。

【0004】

原鋳型の微細凹凸構造は、微細加工技術により形成される。公知の微細加工技術としては、例えば、電子線を使って直接微細加工する方法や、干渉露光で大面積の微細凹凸構造を一括描画する方法などがある。最近では、半導体技術でのステッパー装置を応用したステップ&リピート法での微細パターン加工も知られている。しかしながら、いずれも、複数の加工工程を必要とし、且つ高額な設備投資が必要であるため、スループット性やコスト面で生産性の良い技術とは言い難い。さらに、ステッパー装置を用いて原鋳型を作製する場合において、近年の微細凹凸構造の微細化に対応するためには、投影レンズと原鋳型との間の空間を液体で満たす液浸方式を用いる必要があり、用いる液体の種類により環境負荷が生じる問題がある。このように、原鋳型は、環境負荷の高い製法で作製されることから、原鋳型から環境負荷の低い方法で作製される樹脂鋳型によって樹脂材料の成型体を製造することが望ましい。

【0005】

また、樹脂材料の成型体の製造工程においては、表面に微細凹凸構造を有する原鋳型から、樹脂材料の成型体を剥離する剥離工程が必要となる。剥離工程において、原鋳型から樹脂材料の成型体を剥離する剥離力が大きい場合、剥離に伴う樹脂材料の成型体表面の微細凹凸構造の破壊や、樹脂材料の成型体自体の破壊が生じる。このような問題を解決するために、樹脂材料の成型体の製造工程においては、原鋳型の微細凹凸構造表面に対し、剥離力を低減する離型処理剤を塗布する離型処理工程が導入される。しかしながら、離型処理剤は、フッ素を含有すると共に耐久性が低く、原鋳型から樹脂材料に複数回の転写を行うごとに定期的に離型処理工程を行う必要がある。このため、環境性・生産性の観点から離型処理のいらない技術が望まれている。離型処理を不要とするため、原鋳型からの離型性を向上するフッ素樹脂重合体を用いた樹脂モールドが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−198883号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、樹脂材料の成型体の製造工程においては、スループット性やコスト面を考慮すると樹脂材料の成型体製造用鋳型への樹脂材料の製膜にスピンコート法を用いることが望ましい。スピンコート法においては、樹脂材料の成型体製造用鋳型をスピンコーターで高速回転させた状態で樹脂材料を塗布することが必要となる。

【0008】

しかしながら、特許文献1に記載の樹脂モールド(樹脂材料の成型体製造用鋳型)は、フッ素樹脂重合体によって構成されフレキシブル性を有するので、スピンコーターによる高速回転させた状態での樹脂材料の塗布が困難となる問題がある。また、平滑な基材上に特許文献1に記載の樹脂モールドを設けて樹脂材料の成型体製造用鋳型として用いた場合であっても、離型性に優れるフッ素樹脂重合体を含有することから、基材と樹脂モールドとの間の密着性が必ずしも十分に得られない問題があり、スピンコート法による製膜が困難となる問題があった。

【0009】

本発明は、かかる点に鑑みてなされたものであり、樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能なスピンコート用樹脂鋳型を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のスピンコート用樹脂鋳型は、無機基材と、前記無機基材の主面上に設けられ、表面に微細凹凸構造を有する樹脂層と、を具備し、前記樹脂層は、前記微細凹凸構造が形成された表面の表面部におけるフッ素元素濃度(Es)が、前記樹脂層中の平均フッ素元素濃度(Eb)より高いことを特徴とする。

【0011】

この構成によれば、樹脂層における微細凹凸構造形成面側のフッ素元素濃度(Es)が、樹脂層中の平均フッ素元素濃度(Eb)に対して相対的に高いことから、樹脂鋳型からの樹脂材料の成型体の離型性が向上すると共に、無機基材と樹脂層との間の密着性が向上する。

【0012】

本発明のスピンコート用樹脂鋳型においては、前記無機基材と前記樹脂層との間に設けられた接着層を有することが好ましい。

【0013】

本発明のスピンコート用樹脂鋳型においては、前記樹脂層は、前記表面部におけるフッ素元素濃度(Es)と、前記樹脂層中の平均フッ素元素濃度(Eb)と、の比が、下記式(1)を満たすことが好ましい。

20≦Es/Eb≦200 式(1)

【0014】

本発明の積層体は、上記スピンコート用樹脂鋳型と、前記樹脂層の微細凹凸構造形成面上に設けられた薄膜と、を具備することを特徴とする。

【0015】

本発明の自立薄膜は、上記積層体から薄膜を単離する工程を経て製造された自立薄膜であって、対向する一対の主面の一方の主面に微細凹凸構造を有することを特徴とする。

【0016】

本発明の自立薄膜の製造方法は、上記スピンコート用樹脂鋳型の樹脂層の微細凹凸構造上に樹脂材料を塗布して薄膜を設ける塗布工程と、前記薄膜を前記樹脂層から剥離する剥離工程とを有することを特徴とする。

【発明の効果】

【0017】

本発明によれば、樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能なスピンコート用樹脂鋳型を実現できる。

【図面の簡単な説明】

【0018】

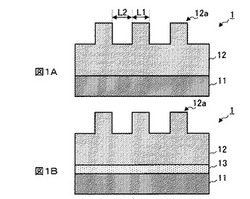

【図1】本実施の形態に係るスピンコート用樹脂鋳型の一例を示す断面模式図である。

【図2】本実施の形態に係る積層体の例を示す断面模式図である。

【図3】本実施の形態に係る自立薄膜の断面模式図である。

【図4】本実施の形態に係るスピンコート用樹脂鋳型の微細凹凸構造パターンを示す模式図である。

【図5】本実施の形態に係るスピンコート用樹脂鋳型の製造方法の概略図である。

【発明を実施するための形態】

【0019】

以下、本発明の一実施の形態について、添付図面を参照して詳細に説明する。

図1A、図1Bは、本実施の形態に係るスピンコート用樹脂鋳型の一例を示す断面模式図である。図1Aに示すように、本実施の形態に係るスピンコート用樹脂鋳型1は、無機基材11と、この無機基材11の主面上に設けられ、表面に微細凹凸構造12aが形成された樹脂層12とを具備する。樹脂層12の微細凹凸構造12aとしては、例えば、樹脂層12の表面を基準面とし、この基準面から上方に突出する複数の凸部を設けたものであってもよく、基準面から下方に窪んだ複数の凹部を設けたものであってもよい。本実施の形態に係るスピンコート用樹脂鋳型1においては、樹脂層12表面の微細凹凸構造12aを樹脂材料に転写して樹脂材料の成型体を製造する。

【0020】

本実施の形態に係るスピンコート用樹脂鋳型1において、樹脂層12は、微細凹凸構造12aが形成された表面(以下、「微細凹凸構造形成面」という)の表面部(以下、単に「表面部」ともいう)におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素元素濃度(Eb)より高くなるように設けられる。これにより、樹脂層12の表面部におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素元素濃度(Eb)より相対的に高くなるので、樹脂層12の微細凹凸構造形成面の自由エネルギーが低下する。この結果、樹脂層12の表面に塗布され、微細凹凸構造12aが転写された樹脂材料(以下、「転写材樹脂」ともいう)と樹脂層12との離型性が向上し、ナノメートルサイズの微細凹凸構造を繰り返し樹脂/樹脂転写できる。さらに、樹脂層12中の無機基材11側の表面側におけるフッ素元素濃度が相対的に低くなるので、樹脂層12の無機基材11側の表面の自由エネルギーが高く保たれ、無機基材11と樹脂層12との間の密着性が向上する。

【0021】

このように、本実施の形態に係るスピンコート用樹脂鋳型1においては、樹脂層12の微細凹凸構造形成面側の表面部におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素濃度(Eb)に対して相対的に大きくなるように、すなわち無機基材11側の表面部から微細凹凸構造形成面側の表面部に向けて濃度勾配を設けることにより、樹脂層12と基材11との間の密着性を維持した状態で、樹脂層12の微細凹凸構造12a上に設けた転写材樹脂の離型性が向上する。なお、樹脂層12の濃度勾配としては、微細凹凸構造形成面側の樹脂層12のフッ素元素濃度(Es)が樹脂層12中のフッ素元素濃度(Eb)に対して相対的に大きくなる範囲となればどのようなものであってもよい。例えば、濃度勾配としては、樹脂層12の無機基材11側の表面部から微細凹凸構造形成面側の表面部に向けて連続的に無段階に変化するものであってもよく、階段状に段階的に変化するものであってもよい。また、樹脂層12の無機基材11側の表面部から微細凹凸構造形成面側への厚み方向において、無機基材11側の表面部から樹脂層12の中央部までの濃度勾配と、樹脂層12の中央部から微細凹凸構造形成面側の表面部までの濃度勾配とが同一であってもよく、異なる濃度勾配を有していてもよい。

【0022】

樹脂層12としては、樹脂層12の表面部におけるフッ素元素濃度(Es)と樹脂層12中の平均フッ素元素濃度(Eb)との比が下記式(1)を満たすことが好ましい。これにより、樹脂層12からの転写材樹脂の離型性及び樹脂層12と無機基材11との間の密着性がさらに向上する。

式(1)

1<Es/Eb≦1500

【0023】

また、樹脂層12としては、上記式(1)の範囲内において、20≦Es/Eb≦200の範囲であれば、樹脂層12の微細凹凸構造形成面側の表面部におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素元素濃度(Eb)より十分高くなる。これにより、樹脂層12の微細凹凸構造形成面の自由エネルギーが更に減少するので、転写材樹脂との離型性が向上する。また、樹脂層12中の平均フッ素元素濃度(Eb)が、樹脂層12の表面部におけるフッ素元素濃度(Es)に対して相対的に低くなるので、樹脂層12自体の強度が向上すると共に、樹脂層12中の無機基材11側の表面では、自由エネルギーを高く保つことができる。これにより、無機基材11と樹脂層12との間の密着性、樹脂層12からの転写材樹脂の離型性、及び繰り返し転写性がさらに向上する。また、26≦Es/Eb≦189の範囲であれば、樹脂層12の微細凹凸構造形成面の自由エネルギーがより低くなるので、繰り返し転写性が特に良好になるため好ましい。さらに、樹脂層12は、上記式(1)の範囲内において、30≦Es/Eb≦160がより好ましく、31≦Es/Eb≦155であればさらに好ましく、46≦Es/Eb≦155であれば、上記効果をより一層発現できるため特に好ましい。

【0024】

また、スピンコート用樹脂鋳型1としては、図1Bに示すように、無機基材11と樹脂層12との間に無機基材11と樹脂層12とを接着する接着層13を有するものであってもよい。無機基材11と樹脂層12との間に接着層13を設けることにより、無機基材11と樹脂層12との間の密着性がさらに向上する。

【0025】

本明細書中、「樹脂層12の表面部」とは、樹脂層12の微細凹凸構造12aの表面部のことを示し、樹脂層12表面に直交する厚み方向において、樹脂層12の表面側から略1%〜10%の範囲の部分又は2nm〜20nmの範囲の部分を意味する。なお、「樹脂層12の表面部」とは、樹脂層12全体の平均フッ素濃度(Eb)に対して、相対的に平均フッ素濃度が高い特定領域が存在する範囲を含むものとする。このため、必ずしも樹脂層12の微細凹凸構造形成面側の全体に亘って均一に平均フッ素濃度(Es)が高い特定領域が存在している必要はない。また、本発明においては、樹脂層12表面部のフッ素元素濃度(Es)は、後述するXPS法により求めた値を採用する。本発明においては、XPS法におけるX線の侵入長である数nmの深さにおける測定値をもってフッ素元素濃度(Es)としている。

【0026】

一方、本明細書中、「樹脂層12中の平均フッ素元素濃度(Eb)」とは、仕込み量から計算した値、ガスクロマトグラフ質量分析計(GC/MS)から解析した値、又はイオンクロマトグラフ分析から解析した値を採用する。すなわち、樹脂層12全体に含まれるフッ素元素濃度を意味する。例えば、フィルム状に形成された光重合性混合物の硬化物から構成される樹脂モールドの、樹脂部分を物理的に剥離した切片を、フラスコ燃焼法にて分解し、続いてイオンクロマトグラフ分析にかけることで樹脂中の平均フッ素元素濃度(Eb)を同定することができる。

【0027】

次に、本実施の形態に係る積層体について説明する。図2A、図2Bは、本実施の形態に係る積層体2の断面模式図である。図2Aに示すように、この積層体2は、図1に示したスピンコート用樹脂鋳型1上に設けられた薄膜14を具備する。すなわち、積層体2は、無機基材11と、この無機基材11上に設けられ表面に微細凹凸構造12aが形成された樹脂層12と、樹脂層12の微細凹凸構造12a上に設けられた薄膜14とを具備する。また、積層体2としては、無機基材11と樹脂層12との間に無機基材11と樹脂層12とを接着する接着層13を有するものであってもよい(図2B参照)。なお、本実施の形態に係る積層体2は、スピンコート用樹脂鋳型1から後述する微細凹凸構造12aを有する自立薄膜(以下、薄膜14を自立薄膜14ともいう)を製造する際の中間体である。

【0028】

次に、本実施の形態に係る自立薄膜14について説明する。図3は、本実施の形態に係る自立薄膜14の断面模式図である。本実施の形態に係る自立薄膜14は、上述したスピンコート用樹脂鋳型1を用いて製造される。本実施の形態に係る自立薄膜14は、例えば、スピンコート用樹脂鋳型1の樹脂層12の微細凹凸構造12a上にスピンコーターやダイコーターなどにより樹脂材料を塗布して薄膜14を設け(塗布工程)、微細凹凸構造12aを転写した薄膜14を樹脂層12から剥離して単離する(剥離工程)ことにより製造する。この場合、図3に示すように、対向する一対の主面の一方の主面に微細凹凸構造14aを有する自立薄膜14が得られる。

【0029】

<微細凹凸構造形状>

次に、樹脂層12の微細凹凸構造12aについて詳細に説明する。樹脂層12の微細凹凸構造12aの形状としては、特に限定されないが、円錐形状、角錐形状、又は楕円錘形状の凸部を複数含むピラー形状や、ラインアンドスペース構造であることが好ましく、円錐形状、角錐形状、又は楕円錘形状の凸部を複数含むピラー形状であることがより好ましい。ピラー形状としては、ピラーが滑らかな凹部を通じ隣接していてもよい。さらに、大きな凹凸構造の上に、ピラー形状が形成されていてもよい。あるいは、円錐形状、角錐形状、又は楕円錘形状の凹部を複数含むホール形状であることが好ましい。ここで、「ピラー形状」とは、「柱状体(錐状態)が複数配置された形状」であり、「ホール形状」とは、「柱状(錐状)の穴が複数形成された形状」である。

【0030】

図4に、樹脂層12の微細凹凸構造12aの配列の一例を示す。なお、図4においては、樹脂層12表面の平面図を模式的に示し、樹脂層12表面内において互いに直交する方向を第1方向及び第2方向として示している。

【0031】

図4に示す例においては、微細凹凸構造12aは、第1方向において複数の凸部(又は凹部)がそれぞれピッチPで配列された複数の凸部列(又は凹部列)を含む。各凸部列(又は凹部列)は、第2方向においてピッチSで互いに離間して配列される。また、各凸部列(又は凹部列)は、互いに隣接する凸部列に属する各凸部(又は各凹部)が、第1方向において互いに位置差αが生じるように配列される。ここで、位置差αとは、互いに隣接する凸部列(又は凹部列)に属する各凸部(又は各凹部)のうち、最も近接する凸部中央部間(又は凹部中央部間)の第1方向における距離をいう。例えば、図4に示されるように、第(N)列の凸部列(又は凹部列)に属する各凸部(又は各凹部)の中心を通る第2方向における線分と、第(N)列に隣接する第(N+1)列の凸部列(又は凹部列)に属する各凸部(又は凹部)の中心を通る第2方向における線分と、の間の距離を意味する。なお、各凸部列は、第2方向において隣接する各凸部列間において、第1方向における位置差αが周期的に配列されていてもよく、非周期的に配列されていてもよい。また、微細凹凸構造12aの配列としては、図4に示した例以外にも、正方格子や六方最密充填などの配列が挙げられる。なお、ピッチPおよびピッチSは、想定する用途に応じ、適宜設計することができる。

【0032】

例えば、自立薄膜14の表面に微細凹凸構造14aを形成し自立薄膜14に反射防止機能と、それに伴う透過率向上及び、入射光の入射角度依存性低下の機能を付加する場合、光源から照射される光の波長分布を全て考慮し、微細凹凸構造14aのピッチP,Sや高さ(又は深さ)といった要素を決定する必要がある。特に、自立薄膜14の光学性能をより発揮するために、光源から照射される光のうち、最も短波長の光を基準として微細凹凸構造14aを設計することが好ましい。以下、光源から照射される光のうち、最も短い光の波長を基準波長と呼ぶ。例えば、i線であれば、365nm±10nmの波長分布を有することから、基準波長は355nmとなり、g線であれば、436nm±5nmの波長分布を有すことから、基準波長は431nmとなる。したがって、微細凹凸構造14aは、光源から照射される光がi線であれば、基準波長355nmに基づいて設計し、光源から照射される光がg線であれば、基準波長431nmに基づいて設計することが好ましい。このような設計が望ましい自立薄膜14としては、ペリクル膜が挙げられる。

【0033】

微細凹凸構造12aの隣接する凸部(又は凹部)間の距離であるピッチP,Sは、基準波長に対して0.7倍以下であると、上述した透過率の向上、及び入射角依存性の低下を実現できるため好ましい。ピッチP,Sの下限値が50nmであれば、薄膜14(ペリクル膜)の剥離性が良好となり、生産性を維持できるため好ましい。微細凹凸構造12aの高さ(又は深さ)としては、アスペクト比[凸部の高さ(又は凹部の深さ)/凸部頂部の長さL1(又は凹部底部の長さL2:図1、図4参照)]が2.5以下であれば、薄膜14(ペリクル膜)の剥離性が良好となるため好ましく、2以下であればより好ましい。下限値が30nm以上であれば、上記光学性能を発現できるため好ましい。また、上記光学性能をより発揮するため、微細凹凸構造12aの占有率(微細凹凸構造形成面内における凹部又は凸部の占有面積)が、70%以上であることが好ましく、85%以上であることがより好ましく、95%以上であることが特に好ましい。

【0034】

(無機基材)

無機基材11としては、特に限定されず、使用用途で求められる特性(例えば、熱、UV耐性など)に合わせて選定すればよい。例えば、無機基材11の材料としては、合成石英や溶融石英に代表される石英、無アルカリガラス、低アルカリガラス、ソーダライムガラスに代表されるガラス、シリコンウェハ、ニッケル版、サファイヤ、ダイヤモンドなど無機材料や、SiC基板やマイカ基板などが挙げられる。これらの中でも、特に、合成石英や溶融石英といった石英、無アルカリガラス、低アルカリガラスやソーダライムガラスといったガラス、及びシリコンウェハから選ばれた無機材料を用いることが好ましい。また、使用用途によっては、耐熱性が要求される。この場合、無機基材における温度斑による、無機基材の割れを抑制することを考慮して、小さな熱膨張係数を持つ、無機基材を使用することが好ましい。特に、0℃〜300℃における線膨張係数が、50×10−7m/℃以下であることが好ましい。特に、ガラス、シリコンウェハが表面平滑性の観点から好ましい。

【0035】

(樹脂層)

樹脂層12は、樹脂材料を光重合又は熱重合により硬化して形成される。樹脂層12を構成する樹脂材料としては、光重合又は熱重合により硬化物するものであれば、特に限定されず、各種樹脂材料を用いることができる。樹脂層12を構成する樹脂材料としては、光重合性混合物を含む樹脂材料が好ましい。

【0036】

樹脂層12に用いられる光重合性混合物としては、非フッ素含有の(メタ)アクリレートと、フッ素含有(メタ)アクリレートと、光重合開始剤とを含むものが好ましい。この光重合性混合物を表面自由エネルギーの低い疎水性界面などに接触させた状態で硬化させると樹脂層12の表面部におけるフッ素元素濃度(Es)を樹脂層12中の平均フッ素元素濃度(Eb)以上、さらには樹脂層12中の平均フッ素元素濃度(Eb)をより小さくするように任意に調整することができる。樹脂層12の表面部におけるフッ素元素濃度(Es)を、樹脂層12中の平均フッ素元素濃度(Eb)より大きくすることで、樹脂層12の微細凹凸構造形成面における自由エネルギーが低下し、樹脂層12と転写材樹脂との離型性が向上する。また、樹脂層12における無機基材11近傍では自由エネルギーが高く保たれ、樹脂層12と無機基材11との間の密着性が向上する。この結果、ナノメートルサイズの凹凸構造を繰り返し樹脂/樹脂転写でき、しかも、無機基材11と樹脂層12との密着性が良好なスピンコート用樹脂鋳型1を実現できる。

【0037】

本実施の形態に係るスピンコート用樹脂鋳型1においては、樹脂層12中の平均フッ素元素濃度(Eb)を低く保った状態で、光重合性混合物を表面自由エネルギーの低い界面などに接触させた状態で硬化させることが望ましい。これにより、系全体のエネルギーを低くするように、フッ素含有(メタ)アクリレートが表面自由エネルギーの低い界面へと効果的に偏析するため、Es/Ebがより大きくなり、繰り返し転写性の良好な樹脂鋳型を作製することができる。

【0038】

また、光重合性混合物としては、非フッ素含有の(メタ)アクリレート100重量部に対して、フッ素含有(メタ)アクリレートを0.1重量部〜50重量部、光重合開始剤を0.01重量部〜10重量部含有するものが好ましい。フッ素含有(メタ)アクリレートが、0.1重量部以上であれば樹脂層12からの転写材樹脂の離型性が向上し、50重量部以下であれば樹脂層12と無機基材11との間の密着性が向上するため好ましい。特に、フッ素含有(メタ)アクリレートが、5重量部〜10重量部であればフッ素含有(メタ)アクリレートの表面偏析に優れる。なお、上記範囲の中でもフッ素含有(メタ)アクリレートが、0.8重量部以上であれば、樹脂層12の表面部におけるフッ素元素濃度(Es)を高くでき、樹脂層12からの転写材樹脂の離型性が向上し、繰り返し転写性が良好になるため好ましい。また、フッ素含有(メタ)アクリレートが、6重量部以下であれば、樹脂層12中の平均フッ素元素濃度(Eb)を低くでき、樹脂層12のバルク強度と樹脂層12と無機基材11との間の密着力を高くできるためより好ましい。

【0039】

また、光重合開始剤は、(メタ)アクリレート、特に、非フッ素含有の(メタ)アクリレート100重量部に対して、0.01重量部以上であれば重合性に優れ、10重量部以下であれば、硬化後の未反応開始剤や分解物の樹脂表面へブリードアウトを低減できるため好ましい。光重合開始剤は、0.5重量部以上であることがより好ましく、1重量部以上であることが更に好ましい。以下に樹脂層12に用いられる光重合性混合物の成分について、詳細に説明する。

【0040】

(A)(メタ)アクリレート

(メタ)アクリレートとしては、後述する(B)フッ素含有(メタ)アクリレート以外の重合性モノマーであれば制限はないが、アクリロイル基またはメタクリロイル基を有するモノマー、ビニル基を有するモノマー、アリル基を有するモノマーが好ましく、アクリロイル基またはメタクリロイル基を有するモノマーがより好ましい。そして、それらは非フッ素含有のモノマーであることが好ましい。

【0041】

また、重合性モノマーとしては、重合性基を複数具備した多官能性モノマーであることが好ましく、重合性基の数は、重合性に優れることから1〜4の整数が好ましい。また、2種類以上の重合性モノマーを混合して用いる場合、重合性基の平均数は1〜3が好ましい。単一モノマーを使用する場合は、重合反応後の架橋点を増やし、硬化物の物理的安定性(強度、耐熱性など)を得るため、重合性基の数が3以上のモノマーであることが好ましい。また、重合性基の数が1または2であるモノマーの場合、重合性数の異なるモノマーと併用して使用することが好ましい。

【0042】

(メタ)アクリレートモノマーの具体例としては、下記の化合物が挙げられる。アクリロイル基またはメタクリロイル基を有するモノマーとしては、(メタ)アクリル酸、芳香族系の(メタ)アクリレート[フェノキシエチルアクリレート、ベンジルアクリレートなど]、炭化水素系の(メタ)アクリレート[ステアリルアクリレート、ラウリルアクリレート、2−エチルヘキシルアクリレート、アリルアクリレート、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、トリメチロールプロパントリアクリレート、ペンタアエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレートなど]、エーテル性酸素原子を含む炭化水素系の(メタ)アクリレート[エトキシエチルアクリレート、メトキシエチルアクリレート、グリシジルアクリレート、テトラヒドロフルフリールアクリレート、ジエチレングリコールジアクリレート、ネオペンチルグリコールジアクリレート、ポリオキシエチレングリコールジアクリレート、トリプロピレングリコールジアクリレートなど]、官能基を含む炭化水素系の(メタ)アクリレート[2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルビニルエーテル、N,N−ジエチルアミノエチルアクリレート、N,N−ジメチルアミノエチルアクリレート、N−ビニルピロリドン、ジメチルアミノエチルメタクリレートなど]、シリコーン系のアクリレートなど。他には、EO変性グリセロールトリ(メタ)アクリレート、ECH変性グリセロールトリ(メタ)アクリレート、PO変性グリセロールトリ(メタ)アクリレート、ペンタエリスリトールトリアクリレート、EO変性リン酸トリアクリレート、トリメチロールプロパントリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパントリ(メタ)アクリレート、PO変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、EO変性トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、アルキル変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールポリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、アルキル変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジエチレングリコールモノエチルエーテル(メタ)アクリレート、ジメチロールジシクロペンタンジ(メタ)アクリレート、ジ(メタ)アクリル化イソシアヌレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、EO変性1,6−ヘキサンジオールジ(メタ)アクリレート、ECH変性1,6−ヘキサンジオールジ(メタ)アクリレート、アリロキシポリエチレングリコールアクリレート、1,9−ノナンジオールジ(メタ)アクリレート、EO変性ビスフェノールAジ(メタ)アクリレート、PO変性ビスフェノールAジ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、EO変性ビスフェノールFジ(メタ)アクリレート、ECH変性ヘキサヒドロフタル酸ジアクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、EO変性ネオペンチルグリコールジアクリレート、PO変性ネオペンチルグリコールジアクリレート、カプロラクトン変性ヒドロキシピバリン酸エステルネオペンチルグリコール、ステアリン酸変性ペンタエリスリトールジ(メタ)アクリレート、ECH変性プロピレングリコールジ(メタ)アクリレート、ECH変性フタル酸ジ(メタ)アクリレート、ポリ(エチレングリコール−テトラメチレングリコール)ジ(メタ)アクリレート、ポリ(プロピレングリコール−テトラメチレングリコール)ジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、シリコーンジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、ポリエステル(ジ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、ネオペンチルグリコール変性トリメチロールプロパンジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、トリグリセロールジ(メタ)アクリレート、EO変性トリプロピレングリコールジ(メタ)アクリレート、ジビニルエチレン尿素、ジビニルプロピレン尿素、2−エチル−2−ブチルプロパンジオールアクリレート、2−エチルヘキシル(メタ)アクリレート、2−エチルヘキシルカルビトール(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、3−メトキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、アクリル酸ダイマー、ベンジル(メタ)アクリレート、ブタンジオールモノ(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート、EO変性クレゾール(メタ)アクリレート、エトキシ化フェニル(メタ)アクリレート、エチル(メタ)アクリレート、ジプロピレングリコール(メタ)アクリレート、イソアミル(メタ)アクリレート、イソブチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンタニルオキシエチル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、ラウリル(メタ)アクリレート、メトキシジプロピレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メチル(メタ)アクリレート、メトキシトリプロピレングリコール(メタ)アクリレート、ネオペンチルグリコールベンゾエート(メタ)アクリレート、ノニルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、オクチル(メタ)アクリレート、パラクミルフェノキシエチレングリコール(メタ)アクリレート、ECH変性フェノキシアクリレート、フェノキシジエチレングリコール(メタ)アクリレート、フェノキシヘキサエチレングリコール(メタ)アクリレート、フェノキシテトラエチレングリコール(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリエチレングリコール−ポリプロピレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、ステアリル(メタ)アクリレート、EO変性コハク酸(メタ)アクリレート、tert−ブチル(メタ)アクリレート、トリブロモフェニル(メタ)アクリレート、EO変性トリブロモフェニル(メタ)アクリレート、トリドデシル(メタ)アクリレート、イソシアヌル酸EO変性ジ及びトリアクリレート、ε―カプロラクトン変性トリス(アクロキシエチル)イソシアヌレート、ジトリメチロールプロパンテトラアクリレートなどが挙げられる。アリル基を有するモノマーとしては、p−イソプロペニルフェノール、ビニル基を有するモノマーとしては、スチレン、α−メチルスチレン、アクリロニトリル、ビニルカルバゾールなどが挙げられる。なお、EO変性とはエチレンオキシド変性をECH変性とはエピクロロヒドリン変性を、PO変性とはプロピレンオキシド変性を意味する。

【0043】

(B)フッ素含有(メタ)アクリレート

フッ素含有(メタ)アクリレートとしては、ポリフルオロアルキレン鎖及び/又はペルフルオロ(ポリオキシアルキレン)鎖と、重合性基とを有することが好ましく、直鎖状ペルフルオロアルキレン基、または炭素原子−炭素原子間にエーテル性酸素原子が挿入されかつトリフルオロメチル基を側鎖に有するペルフルオロオキシアルキレン基がさらに好ましい。また、トリフルオロメチル基を分子側鎖または分子構造末端に有する直鎖状のポリフルオロアルキレン鎖及び/又は直鎖状のペルフルオロ(ポリオキシアルキレン)鎖が特に好ましい。

【0044】

ポリフルオロアルキレン鎖は、炭素数2〜炭素数24のポリフルオロアルキレン基が好ましい。また、ポリフルオロアルキレン基は、官能基を有していてもよい。

【0045】

ペルフルオロ(ポリオキシアルキレン)鎖は、(CF2CF2O)単位、(CF2CF(CF3)O)単位、(CF2CF2CF2O)単位および(CF2O)単位からなる群から選ばれた1種以上のペルフルオロ(オキシアルキレン)単位からなることが好ましく、(CF2CF2O)単位、(CF2CF(CF3)O)単位、又は(CF2CF2CF2O)単位からなることがより好ましい。ペルフルオロ(ポリオキシアルキレン)鎖は、含フッ素重合体の物性(耐熱性、耐酸性など)が優れることから、(CF2CF2O)単位からなることが特に好ましい。ペルフルオロ(オキシアルキレン)単位の数は、含フッ素重合体の離型性と硬度が高いことから、2〜200の整数が好ましく、2〜50の整数がより好ましい。

【0046】

重合性基としては、ビニル基、アリル基、アクリロイル基、メタクリロイル基、エポキシ基、ジオキタセン基、シアノ基、イソシアネート基または式−(CH2)aSi(M1)3−b(M2)bで表される加水分解性シリル基が好ましく、アクリロイル基またはメタクリロイル基がより好ましい。ここで、M1は加水分解反応により水酸基に変換される置換基である。このような置換基としては、ハロゲン原子、アルコキシ基、アシロキシ基などが挙げられる。ハロゲン原子としては、塩素原子が好ましい。アルコキシ基としては、メトキシ基またはエトキシ基が好ましく、メトキシ基がより好ましい。M1としては、アルコキシ基が好ましく、メトキシ基がより好ましい。M2は、1価の炭化水素基である。M2としては、アルキル基、1以上のアリール基で置換されたアルキル基、アルケニル基、アルキニル基、シクロアルキル基、アリール基などが挙げられ、アルキル基またはアルケニル基が好ましい。M2がアルキル基である場合、炭素数1〜炭素数4のアルキル基が好ましく、メチル基またはエチル基がより好ましい。M2がアルケニル基である場合、炭素数2〜炭素数4のアルケニル基が好ましく、ビニル基またはアリル基がより好ましい。aは1〜3の整数であり、3が好ましい。bは0または1〜3の整数であり、0が好ましい。加水分解性シリル基としては、(CH3O)3SiCH2−、(CH3CH2O)3SiCH2−、(CH3O)3Si(CH2)3−または(CH3CH2O)3Si(CH2)3−が好ましい。

【0047】

重合性基の数は、重合性に優れることから1〜4の整数が好ましく、1〜3の整数がより好ましい。2種以上の化合物を用いる場合、重合性基の平均数は1〜3が好ましい。

【0048】

フッ素含有(メタ)アクリレートは、官能基を有すると透明基板との密着性に優れる。官能基としては、カルボキシル基、スルホン酸基、エステル結合を有する官能基、アミド結合を有する官能基、水酸基、アミノ基、シアノ基、ウレタン基、イソシアネート基、イソシアヌル酸誘導体を有する官能基などが挙げられる。特に、カルボキシル基、ウレタン基、イソシアヌル酸誘導体を有する官能基の少なくとも一つの官能基を含むことが好ましい。尚、イソシアヌル酸誘導体には、イソシアヌル酸骨格を有するもので、窒素原子に結合する少なくとも一つの水素原子が他の基で置換されている構造のものが包含される。フッ素含有(メタ)アクリレートとしては、フルオロ(メタ)アクリレート、フルオロジエンなどを用いることができる。フッ素含有(メタ)アクリレートの具体例としては、下記の化合物が挙げられる。

【0049】

フルオロ(メタ)アクリレートとしては、CH2=CHCOO(CH2)2(CF2)10F、CH2=CHCOO(CH2)2(CF2)8F、CH2=CHCOO(CH2)2(CF2)6F、CH2=C(CH3)COO(CH2)2(CF2)10F、CH2=C(CH3)COO(CH2)2(CF2)8F、CH2=C(CH3)COO(CH2)2(CF2)6F、CH2=CHCOOCH2(CF2)6F、CH2=C(CH3)COOCH2(CF2)6F、CH2=CHCOOCH2(CF2)7F、CH2=C(CH3)COOCH2(CF2)7F、CH2=CHCOOCH2CF2CF2H、CH2=CHCOOCH2(CF2CF2)2H、CH2=CHCOOCH2(CF2CF2)4H、CH2=C(CH3)COOCH2(CF2CF2)H、CH2=C(CH3)COOCH2(CF2CF2)2H、CH2=C(CH3)COOCH2(CF2CF2)4H、CH2=CHCOOCH2CF2OCF2CF2OCF3、CH2=CHCOOCH2CF2O(CF2CF2O)3CF3、CH2=C(CH3)COOCH2CF2OCF2CF2OCF3、CH2=C(CH3)COOCH2CF2O(CF2CF2O)3CF3、CH2=CHCOOCH2CF(CF3)OCF2CF(CF3)O(CF2)3F、CH2=CHCOOCH2CF(CF3)O(CF2CF(CF3)O)2(CF2)3F、CH2=C(CH3)COOCH2CF(CF3)OCF2CF(CF3)O(CF2)3F、CH2=C(CH3)COOCH2CF(CF3)O(CF2CF(CF3)O)2(CF2)3F、CH2=CFCOOCH2CH(OH)CH2(CF2)6CF(CF3)2、CH2=CFCOOCH2CH(CH2OH)CH2(CF2)6CF(CF3)2、CH2=CFCOOCH2CH(OH)CH2(CF2)10F、CH2=CFCOOCH2CH(OH)CH2(CF2)10F、CH2=CHCOOCH2CH2(CF2CF2)3CH2CH2OCOCH=CH2、CH2=C(CH3)COOCH2CH2(CF2CF2)3CH2CH2OCOC(CH3)=CH2、CH2=CHCOOCH2CyFCH2OCOCH=CH2、CH2=C(CH3)COOCH2CyFCH2OCOC(CH3)=CH2などのフルオロ(メタ)アクリレートが挙げられる(但し、CyFはペルフルオロ(1,4−シクロへキシレン基)を示す。)。

【0050】

フルオロジエンとしては、CF2=CFCF2CF=CF2、CF2=CFOCF2CF=CF2、CF2=CFOCF2CF2CF=CF2、CF2=CFOCF(CF3)CF2CF=CF2、CF2=CFOCF2CF(CF3)CF=CF2、CF2=CFOCF2OCF=CF2、CF2=CFOCF2CF(CF3)OCF2CF=CF2、CF2=CFCF2C(OH)(CF3)CH2CH=CH2、CF2=CFCF2C(OH)(CF3)CH=CH2、CF2=CFCF2C(CF3)(OCH2OCH3)CH2CH=CH2、CF2=CFCH2C(C(CF3)2OH)(CF3)CH2CH=CH2などのフルオロジエンが挙げられる。

【0051】

また、上記フッ素含有(メタ)アクリレートとしては、下記化学式(1)で示されるフッ素含有ウレタン(メタ)アクリレート、及び/又は下記化学式(2)で示されるフッ素含有(メタ)アクリレートであることで、樹脂層12の微細凹凸構造形成面の表面自由エネルギーをより低くできるので、樹脂層12と無機基材11との間の密着性が向上する。また、樹脂層12中の平均フッ素元素濃度(Eb)を減少させ樹脂層12の強度を保つことができるため、繰り返し転写性がより向上するため好ましい。このようなウレタン(メタ)アクリレートとしては、例えば、ダイキン工業社製の「オプツールDAC」を用いることができる。

【0052】

【化1】

(化学式(1)中、R1は、下記化学式(3)を表し、R2は、下記化学式(4)を表す。)

【0053】

【化2】

(化学式(3)中、nは、1以上6以下の整数である。)

【0054】

【化3】

(化学式(4)中、Rは、H又はCH3である。)

【0055】

フッ素含有(メタ)アクリレートとしては、1種を単独で用いてもよく、2種以上を併用してもよい。また、耐摩耗性、耐傷付き、指紋付着防止、防汚性、レベリング性や撥水撥油性などの表面改質剤との併用もできる。例えば、ネオス社製「フタージェント」(例えば、Mシリーズ:フタージェント251、フタージェント215M、フタージェント250、FTX−245M、FTX−290M;Sシリーズ:FTX−207S、FTX−211S、FTX−220S、FTX−230S;Fシリーズ:FTX−209F、FTX−213F、フタージェント222F、FTX−233F、フタージェント245F;Gシリーズ:フタージェント208G、FTX−218G、FTX−230G、FTS−240G;オリゴマーシリーズ:フタージェント730FM、フタージェント730LM;フタージェントPシリーズ:フタージェント710FL、FTX−710HLなど)、DIC社製「メガファック」(例えば、F−114、F−410、F−493、F−494、F−443、F−444、F−445、F−470、F−471、F−474、F−475、F−477、F−479、F−480SF、F−482、F−483、F−489、F−172D、F−178K、F−178RM、MCF−350SFなど)、ダイキン社製「オプツール(登録商標)」(例えば、DSX、DAC、AES)、「エフトーン(登録商標)」(例えば、AT−100)、「ゼッフル(登録商標)」(例えば、GH−701)、「ユニダイン(登録商標)」、「ダイフリー(登録商標)」、「オプトエース(登録商標)」、住友スリーエム社製「ノベックEGC−1720」、フロロテクノロジー社製「フロロサーフ(登録商標)」などが挙げられる。

【0056】

フッ素含有(メタ)アクリレートとしては、重量平均分子量Mwが50〜50000であることが好ましく、相溶性の観点から重量平均分子量Mwが50〜5000であることが好ましく、重量平均分子量Mwが100〜5000であることがより好ましい。相溶性の低い高分子量を使用する際は希釈溶剤を使用しても良い。希釈溶剤としては、単一溶剤の沸点が40℃〜180℃の溶剤が好ましく、60℃〜180℃がより好ましく、60℃〜140℃がさらに好ましい。希釈剤は2種類以上使用もよい。

【0057】

(C)光重合開始剤

光重合開始剤は、光によりラジカル反応またはイオン反応を引き起こすものであり、ラジカル反応を引き起こす光重合開始剤が好ましい。光重合開始剤としては、下記の光重合開始剤が挙げられる。

【0058】

アセトフェノン系の光重合開始剤としては、アセトフェノン、p−tert−ブチルトリクロロアセトフェノン、クロロアセトフェノン、2,2−ジエトキシアセトフェノン、ヒドロキシアセトフェノン、2,2−ジメトキシ−2’−フェニルアセトフェノン、2−アミノアセトフェノン、ジアルキルアミノアセトフェノンなどが挙げられる。

【0059】

ベンゾイン系の光重合開始剤としては、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−2−メチルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、ベンジルジメチルケタールなどが挙げられる。

【0060】

ベンゾフェノン系の光重合開始剤としては、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、メチル−o−ベンゾイルベンゾエート、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、ヒドロキシプロピルベンゾフェノン、アクリルベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、ペルフルオロベンゾフェノンなどが挙げられる。

【0061】

チオキサントン系の光重合開始剤としては、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、ジエチルチオキサントン、ジメチルチオキサントンなどが挙げられる。

【0062】

アントラキノン系の光重合開始剤としては、2−メチルアントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、1−クロロアントラキノン、2−アミルアントラキノンなどが挙げられる。ケタール系の光重合開始剤としては、アセトフェノンジメチルケタール、ベンジルジメチルケタールなどが挙げられる。

【0063】

その他の光重合開始剤としては、α−アシルオキシムエステル、ベンジル−(o−エトキシカルボニル)−α−モノオキシム、アシルホスフィンオキサイド、グリオキシエステル、3−ケトクマリン、2−エチルアンスラキノン、カンファーキノン、テトラメチルチウラムスルフィド、アゾビスイソブチロニトリル、ベンゾイルペルオキシド、ジアルキルペルオキシド、tert−ブチルペルオキシピバレートなどが挙げられる。フッ素原子を有する光重合開始剤としては、ペルフルオロtert−ブチルペルオキシド、ペルフルオロベンゾイルペルオキシドなどが挙げられる。また、これらの公知慣用の光重合開始剤を単独で又は2種以上を組み合わせて用いてもよい。

【0064】

なお、光重合性混合物は、光増感剤を含んでいてもよい。光増感剤の具体例としては、n−ブチルアミン、ジ−n−ブチルアミン、トリ−n−ブチルホスフィン、アリルチオ尿素、s−ベンジスイソチウロニウム−p−トルエンスルフィネート、トリエチルアミン、ジエチルアミノエチルメタクリレート、トリエチレンテトラミン、4,4’−ビス(ジアルキルアミノ)ベンゾフェノン、N,N−ジメチルアミノ安息香酸エチルエステル、N,N−ジメチルアミノ安息香酸イソアミルエステル、ペンチル−4−ジメチルアミノベンゾエート、トリエチルアミン、トリエタノールアミンなどのアミン類のような公知慣用の光増感剤の1種又は2種以上と組み合わせて用いることができる。

【0065】

市販されている光重合開始剤の例としては、Ciba社製の「IRGACURE」(例えば、IRGACURE651、184、500、2959、127、754、907、369、379、379EG、819、1800、784、OXE01、OXE02)や「DAROCUR」(例えば、DAROCUR1173、MBF、TPO、4265)などが挙げられる。

【0066】

光重合開始剤は、1種のみを単独で用いても、2種類以上を併用してもよい。2種類以上併用する場合には、フッ素含有(メタ)アクリレートの分散性、及び光重合性混合物の微細凹凸構造形成面側の表面部及び内部の硬化性の観点から選択するとよい。例えば、αヒドロキシケトン系光重合開始剤とαアミノケトン系光重合開始剤とを併用することが挙げられる。また、2種類併用する場合の組み合わせとしては、例えば、Ciba社製の「IRGACURE」同士、「IRGACURE」と「DAROCUR」の組み合わせとして、DAROCUR1173とIRGACURE819、IRGACURE379とIRGACURE127、IRGACURE819とIRGACURE127、IRGACURE250とIRGACURE127、IRGACURE184とIRGACURE369、IRGACURE184とIRGACURE379EG、IRGACURE184とIRGACURE907、IRGACURE127とIRGACURE379EG、IRGACURE819とIRGACURE184、DAROCURTPOとIRGACURE184などが挙げられる。

【0067】

(接着層)

接着層13としては、例えば、エポキシ樹脂系接着剤、ポリウレタン系接着剤、シランカップリング剤などが挙げられる。特に、シランカップリング剤が好ましい。シランカップリング剤としては、アクリロイル基、メタクリロイル基、アクリロキシ基、メタクリロキシ基、アクリル基、メタクリル基、ビニル基、エポキシ基、グリシジル基、アリル基、オキセタニル基などの官能基を含む、シランカップリング剤であると、好ましい。特に、(メタ)アクリル基・(メタ)アクリロイル基・(メタ)アクリロキシ基・エポキシ基・グリシジル基、オキセタン基のいずれかであると、無機基材11との接着性、及び樹脂層12との接着性がより良好になるため、好ましい。これらのシランカップリング剤としては、例えば、ビニルトリメトキシシランであるKBM−1003(信越シリコーン社製)、ビニルトリエトキシシランであるKBE−1003(信越シリコーン社製)、ビニルトリメトキシシランであるSZ−6300(東レダウコーニング社製)、ビニルトリアセトキシシランであるSZ−6075(東レダウコーニング社製)、ビニルトリメトキシシランであるTSL8310(GE東芝シリコーン社製)、ビニルトリエトキシシランであるTSL8311(GE東芝シリコーン社製)、3−メタクリロキシプロピルメチルジメトキシシランであるKMB−502(信越シリコーン社製)、3−メタクリロキシプロピルトリメトキシシランであるKMB−503(信越シリコーン社製)、3−メタクリロキシプロピルメチルジエトキシシランであるKME−502(信越シリコーン社製)、3−メタクリロキシプロピルトリエトキシシランであるKBM−503(信越シリコーン社製)、γ―メタクリロキシプロピルトリメトキシシランであるSZ−6030(GE東芝シリコーン社製)、γ―メタクリロキシプロピルトリメトキシシランであるTSL8370(GE東芝シリコーン社製)、γ―メタクリロキシプロピルメチルジメトキシシランであるTSL8375(GE東芝シリコーン社製)、3−アクリロキシプロピルトリメトキシシランであるKBM−5103(信越シリコーン社製)、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランであるKBM−303(信越シリコーン社製)、3-グリシドキシプロピルメチルジメトキシシランであるKBM−402(信越シリコーン社製)、3-グリシドキシプロピルトリメトキシシランであるKBM−403(信越シリコーン社製)、3-グリシドキシプロピルメチルジエトキシシランであるKBE−402(信越シリコーン社製)、3-グリシドキシプロピルトリエトキシシランであるKBE−403(信越シリコーン社製)、p-スチリルトリメトキシシランであるKBM−1403(信越シリコーン社製)など、が挙げられる。

【0068】

また、接着層13としては、接着層13中に光重合開始剤を含むことができる。光重合開始剤は、光によりラジカル反応またはイオン反応を引き起こすものである。光重合開始剤としては、ラジカル反応を引き起こす光重合開始剤が好ましい。光重合開始剤としては、上述した樹脂層12の光重合開始剤と同様のものを用いることができる。

【0069】

接着層13の膜厚は、単分子層から1μmであると、接着性が良好であり、単分子層から500nmであると、接着層13の膜厚均質性もより良好になるため、好ましい。

【0070】

自立薄膜14を構成する樹脂材料としては、特に限定されず、用途に応じ、材料を適宜選定すればよい。例えば、自立薄膜を反射防止膜として使用する場合、自立薄膜を貼合する基材の屈折率と、自立薄膜の屈折率がほぼ等しくなる材料を選定すればよい。また、自立薄膜14をペリクル膜として使用する場合、ペリクル膜が使用される露光波長において光透過率の高いものであることが好ましい。ペリクル膜を構成する材料としては、例えば、セルロース誘導体(ニトロセルロース、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなど、又はこれら2種以上の混合物)、シクロオレフィン樹脂(ノルボルネンの重合体又は共重合体、及びそれらに水素添加したものを含む)であり、例えば、アペル(登録商標:三井化学社製)、トパス(登録商標:ポリプラスチックス社製)、ゼオネックス(登録商標:日本ゼオン社製)、ゼオノア(登録商標:日本ゼオン社製)、アートン(登録商標:JSR社製)など、フッ素系樹脂(テトラフルオロエチレン−ビニリデンフルオライド−ヘキサフルオロプロピレンの3元コポリマー、パーフルオロアルキルエーテル環構造を有するフッ素系樹脂であるテフロンAF(登録商標:デュ・ポン社製)、サイトップ(商品名:旭硝子社製)、アルゴフロン(商品名:アウジモント社製)など)などの樹脂材料が挙げられる。上記樹脂材料の中でも特に、パーフルオロアルキルエーテル環構造を有するフッ素系樹脂、セルロースアセテートプロピオネート又はシクロオレフィン樹脂を、ペリクル膜材料の主成分として用いると、ペリクル膜の鋳型からの剥離性が良好であるため好ましい。

【0071】

ペリクル膜の作製には、ペリクル膜材料を有機溶媒に溶解させたポリマー溶液を使用することが好ましい。溶媒に関しては周囲温度での揮発が極めて少なく、且つ、沸点が高すぎないものが好ましい。以上を考慮して溶媒は沸点が100〜200℃のものであることが望ましい。

【0072】

このような溶媒としては、例えば脂肪族炭化水素系化合物、芳香族系化合物、塩素系炭化水素などのハロゲン化系炭化水素、エステル系化合物、またはケトン系化合物などが挙げられる。中でも、シクロオレフィン系樹脂に対しては脂環式炭化水素などの飽和脂肪族炭化水素系化合物、芳香族系化合物、ハロゲン化炭化水素などの有機溶媒が好適に使用でき、セルロース誘導体に関しては塩素系炭化水素、ケトン、エステル、アルコキシアルコール、ベンゼン、アルコールなどの単一又は混合有機溶媒に可溶である。これらの有機溶媒の例としては、塩素系炭化水素やエステル系化合物、ケトン系化合物などの有機溶媒が挙げられる。塩素系炭化水素としては、塩化メチレン、塩化エチレン、塩化プロピレンなどが好適に使用され、ケトン系化合物有機溶媒としては、アセトン、メチルエチルケトン、メチルイソブチルケトンなどが好適に使用される。エステル系化合物有機溶媒としては、酢酸エステル類(酢酸メチル、酢酸エチル、酢酸ブチルなど)、乳酸エステル類(乳酸エチル、乳酸ブチルなど)が好適に使用される。そのほかとしてはベンゼン、エタノール、メタノール、セルソルブアセテート、カルビトールなども単一または混合溶媒として利用できる。ペリクル膜材料を溶解させたポリマー溶液は、ペリクル膜の光透過率を大きく、かつペリクル膜中の異物を少なくするため、吸光度が0.05以下のものが好ましい。

【0073】

次に、図5を参照して本実施の形態に係るスピンコート用樹脂鋳型の製造方法の一例について説明する。図5は、本実施の形態に係るスピンコート用樹脂鋳型の製造方法の概略図である。

【0074】

図5に示すように、本実施の形態に係るスピンコート用樹脂鋳型の製造方法においては、無機基材11の主面上に樹脂層12を形成し(樹脂層12形成工程)、形成した樹脂層12の表面に樹脂モールド21の微細凹凸構造を転写し(転写工程)、微細凹凸構造が転写された樹脂層12から樹脂モールドを離型する(離型工程)。

【0075】

樹脂層12形成工程では、無機基材11上にスピンコートやバーコートなどにより、上述した光重合性混合物などを塗布して樹脂層12を製膜する。樹脂層12の製膜方法としては、例えば、ディップ法、キャスト法、スピンコート法、バーコーティング法、ダイコーティング法などが挙げられる。

【0076】

樹脂層12形成工程では、必要に応じて、無機基材11にオゾン処理や酸素アッシング処理や、ピラニア溶液、KOH溶液、又はピラニア溶液若しくはKOH溶液と超音波処理とを組み合わせた処理などにより、表面処理を行ってもよい。このような表面処理により、無機基材11表面が活性化し、樹脂層12と無機基材11との密着性が向上する。

【0077】

転写工程では、樹脂層12の表面と樹脂モールド21の微細凹凸構造形成面とが対向するように、樹脂モールド21/樹脂層12/無機基材11の順に樹脂モールド21を樹脂層12に貼り合せて積層体22とする。そして、UV照射により樹脂層12を硬化させて樹脂モールド21の微細凹凸構造を転写する。樹脂モールド21としては、フッ素含有樹脂から構成される樹脂モールドであれば特に限定されないが、より好ましくは、樹脂層12と同様に光重合性混合物を含有するものであることが好ましい。

【0078】

転写工程では、樹脂モールド21の微細凹凸構造形成面を樹脂層12表面に押圧した状態、或いは押圧した後に圧力を開放した状態で、UV照射を行うことにより、転写精度、及び樹脂層12の膜厚精度が向上するため好ましい。樹脂モールド21を樹脂層12に押圧する際のプレス圧力としては、0MPa超〜10MPaが好ましく、0.01MPa〜5MPaがより好ましく、0.01MPa〜1MPaがさらに好ましい。

【0079】

また、転写工程では、UV照射後に加熱処理を施すことが好ましい。この加熱処理を施すことにより、樹脂層12を構成する光重合性混合物中の未反応基を減少させることができ、離型が容易になる。加熱処理の温度としては、50℃〜120℃が好ましく、50℃〜105℃がより好ましく、60℃〜105℃がさらに好ましい。加熱処理の加熱時間としては、15秒〜10分が好ましく、15秒〜5分がより好ましく、30秒〜5分がさらに好ましい。

【0080】

離型工程では、積層体22の樹脂層12から樹脂モールド21を剥離してスピンコート用樹脂鋳型を得る。剥離工程では、樹脂モールド21の剥離後に加熱処理を行ってもよい。この加熱処理により、樹脂層12を構成する光重合性混合物中の未反応基の反応が促進されるので、樹脂層12から樹脂モールド21の離型性が向上する。さらに、加熱処理により、加熱温度において安定なスピンコート用樹脂鋳型を得ることができるので、スピンコート用樹脂鋳型から転写材へ転写する際に、スピンコート用樹脂鋳型から転写材への樹脂材料の浸透が抑制され、スピンコート用樹脂鋳型の離型性が向上する。

【0081】

加熱処理の温度としては、50℃〜250℃が好ましく、105℃〜200℃がより好ましい。加熱処理の加熱時間としては、30秒〜60分が好ましく、5分〜60分がより好ましく、10分〜30分がさらに好ましい。

【0082】

なお、無機基材11と樹脂層12との間に接着層13を有するスピンコート用樹脂鋳型(図1B参照)を製造する場合には、樹脂層12形成工程において、樹脂層12を形成する前に接着層13を塗布などにより形成する。接着層13として、例えば、シランカップリング剤を使用する場合、シランカップリング剤、又はシランカップリング剤と光重合開始剤との混合物を溶剤で希釈してから、必要に応じ、溶液のpHを低下させた状態で加水分解反応を促進させ、無機基材11上に溶液を製膜する。そして、溶剤を揮発させて接着層13を形成する。接着層13の製膜方法としては、ディップ、キャスト、スピンコート、バーコート、ダイコート法などが挙げられる。溶剤を揮発させる際の温度としては、20℃〜200℃が好ましく、60℃〜180℃がさらに好ましい。また、接着層13は、シランカップリング剤の蒸気に無機基材11を晒し、単分子膜を形成することによって形成してもよい。

【0083】

また、薄膜14を有する積層体2(図2A、図2B参照)を製造する場合には、離型工程後に樹脂層12の微細凹凸構造上に薄膜14を製膜する。薄膜14(ペリクル膜)の製膜方法としては、公知の製膜方法を用いることができるが、例えば、次の製膜方法で製膜できる。ペリクル膜原料、例えば透明フッ素樹脂サイトップ(旭硝子社製)や、セルロースアセテートプロピオネート(イーストマンコダック社製)等を溶剤で希釈し、スピンコート用樹脂鋳型1の樹脂層12の微細凹凸構造形成面上にスピンコートにより製膜してから、加温処理する。加温処理の温度としては、60℃〜105℃が好ましく、70℃〜90℃がさらに好ましい。加温処理後、更に別の温度で加熱処理を行ってもよい。加温処理の時間としては、1分〜10分が好ましく、3分〜7分がさらに好ましい。加熱処理の温度としては、150℃〜200℃が好ましく、170℃〜190℃がさらに好ましい。加熱処理の時間としては、1分〜10分が好ましく、3分〜7分がさらに好ましい。

【0084】

なお、上述したスピンコート用樹脂鋳型1の製造方法においては、無機基材11上に樹脂層12を塗布により形成する製造方法について説明したが、スピンコート用樹脂鋳型1の製造方法としては、フィルム基材上に樹脂層12を形成した樹脂モールドを無機基材11に貼り合せて製造することもできる。この場合、樹脂モールドのフィルム基材としては、スピンコート用樹脂鋳型を使用する環境耐性を基準に選定すればよい。例えば、高沸点溶剤を揮発させる過程を経る用途においては、フィルム基材として、PC(ポリカーボネート)、PES(ポリエーテルサルホン)やPEN(ポリエチレンナフタレート)などが挙げられる。

【0085】

本発明に係るスピンコート用樹脂鋳型1は、ナノインプリント用途において様々に用いられる。具体的には、マイクロレンズアレーやワイヤグリッド型偏光、モスアイ型無反射膜や回折格子、フォトニック結晶素子などの光デバイスや、パターンドメディアなどのナノインプリント用途として製造する際に用いられる。他にも、細胞培養シートや脂肪培養チップ、バイオセンサー電極などのバイオデバイスへの製造に用いることができる。その他にも、各種電池やキャパシタの電極や、マイクロ・ナノ流路、放熱面、断熱面などの製造へと応用できる。

【0086】

以上説明したように、本実施の形態に係るスピンモールド用樹脂鋳型1によれば、無機基材11上に微細凹凸構造形成面側のフッ素元素濃度(Es)と、樹脂層12中の平均フッ素元素濃度(Eb)とが異なる樹脂層12を設けたことから、微細凹凸構造形成面の表面自由エネルギーが、無機基材11側の表面自由エネルギーに対して相対的に低下する。これにより、スピンコート用樹脂鋳型からの転写材樹脂の離型性が向上すると共に、無機基材11と樹脂層12との間の密着性が向上する。したがって、転写性及び離型性に優れるスピンコート用樹脂鋳型1を実現できる。

【実施例】

【0087】

以下、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は、以下の実施例によって何ら限定されるものではない。

【0088】

[フッ素元素濃度測定]

樹脂層の表面フッ素元素濃度はX線光電子分光法(以下、XPS)にて測定した。XPSにおける、X線のサンプル表面への侵入長は数nmと非常に浅いため、XPSの測定値を本発明における樹脂層の表面部のフッ素元素濃度(Es)として採用した。樹脂モールドを約2mm四方の小片として切り出し、1mm×2mmのスロット型のマスクを被せて下記条件でXPS測定に供した。

XPS測定条件

使用機器 ;サーモフィッシャーESCALAB250

励起源 ;mono.AlKα 15kV×10mA

分析サイズ;約1mm(形状は楕円)

取込領域

Survey scan;0〜1, 100eV

Narrow scan;F 1s,C 1s,O 1s,N 1s

Pass energy

Survey scan; 100eV

Narrow scan; 20eV

【0089】

一方、樹脂層を構成する樹脂中の平均フッ素元素濃度(Eb)を測定するには、物理的に剥離した切片を、フラスコ燃焼法にて分解し、続いてイオンクロマトグラフ分析にかけることで、樹脂中の平均フッ素元素濃度(Eb)を測定した。

【0090】

(a)円筒状金型作製(樹脂モールド作製用鋳型の作製)

円筒状金型の基材には石英ガラスを用い、半導体レーザーを用いた直接描画リソグラフィー法により微細凹凸構造を石英ガラス表面に形成した。微細表面凹凸を形成した石英ガラスロール表面に対し、デュラサーフHD−1101Z(ダイキン化学工業社製)を塗布し、60℃で1時間加熱後、室温で24時間静置、固定化した。その後、デュラサーフHD−ZV(ダイキン化学工業社製)で3回洗浄し、離型処理を実施した。なお、石英ガラスは3本使用した(石英1〜石英3)。石英1には微細凹凸構造1を、石英2には微細凹凸構造2を、石英3には微細凹凸構造3を形成した。以下、樹脂モールド作製では、石英1〜石英3全てに対し、同様の工程を得て、樹脂モールドを作製した。

【0091】

(b)樹脂モールド作製

下記表1に示す樹脂番号に相当する原料を混合した。全ての溶液に対し、下記工程を行った。なお、後述する樹脂モールド(A)から樹脂モールド(B)を作る工程では、樹脂モールド(A)を作製する際に使用した樹脂と同様の樹脂を使用し、樹脂モールド(B)を形成した。なお、下記表1において、DACHPとは、OPTOOL DAC HP(ダイキン工業社製)であり、M350とは、トリメチロールプロパントリアクリレート(東亞合成社製)であり、l.184とは、IRGACURE 184(Ciba社製)であり、l.369とは、IRGACURE 369(Ciba社製)である。

【0092】

PETフィルム:A4100(東洋紡社製:幅300mm、厚さ100μm)に、該PETフィルムの易接着面にマイクログラビアコーティング(廉井精機社製)により、塗布膜厚6μmになるように塗布した。次いで、円筒状金型に対し、光硬化性樹脂が塗布されたPETフィルムをニップロール(0.1MPa)で押し付け、大気下、温度25℃、湿度60%で、ランプ中心下での積算露光量が600mJ/cm2となるように、UV露光装置(Hバルブ、フュージョンUVシステムズ・ジャパン社製)を用いて紫外線を照射し、連続的に光硬化を実施し、表面に微細凹凸構造が転写されたリール状の樹脂モールド(A)(長さ200m、幅300mm)を得た。リール状樹脂モールド(A)の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。下記表1に、得られた樹脂モールド(A)の、表面フッ素元素濃度(Es)と、平均フッ素元素濃度(Eb)の比率、Es/Ebを記載した。尚、以下樹脂モールド(B)作製においては、石英1由来の樹脂モールド(A)〜石英3由来の樹脂モールド(A)全てにおいて同様の操作を行った。

【0093】

PETフィルム:A4100(東洋紡社製:幅300mm、厚さ100μm)に、樹脂モールド(A)を作製した際に使用した樹脂と同様の樹脂を、PETフィルムの易接着面にマイクログラビアコーティング(廉井精機社製)により、塗布膜厚6μmになるように塗布した。次いで、円筒状金型から直接転写し得られた樹脂モールド(A)の微細凹凸構造形成面に対し、光硬化性樹脂が塗布されたPETフィルムをニップロール(0.1MPa)で押し付け、大気下、温度25℃、湿度60%で、ランプ中心下での積算露光量が600mJ/cm2となるように、UV露光装置(Hバルブ、フュージョンUVシステムズ・ジャパン社製)を用いて紫外線を照射し、連続的に光硬化を実施し、表面に微細凹凸構造が転写された、円筒状金型と同様の微細凹凸構造を具備するリール状の樹脂モールド(B)(長さ200m、幅300mm)を複数得た。リール状樹脂モールド(B)の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。また、以下に記載の試験において、樹脂モールドを使用する試験においては、樹脂番号1〜3及び、石英1〜石英3から作製された9種類の樹脂モールドに対し、全て同じ試験を行った。

【0094】

【表1】

【0095】

(c)スピンコート用樹脂鋳型作製

無機基材には500mm四方のガラス基材を使用した。ガラス基材は使用前に、オゾン処理を15分行った。

【0096】

<スピンコート用樹脂鋳型1>

バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、無機基材に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。その後、UV光を樹脂モールド側から照射してから、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られた、スピンコート用樹脂鋳型は、ガラス基材の端部において、僅かに、樹脂層が剥離していた。

【0097】

<スピンコート用樹脂鋳型2>

3APTMS(3アクリロキシプロピルトリメトキシシラン 信越化学社製 KBM5103)100質量部に対し、I.184(IRGACURE 184 Ciba社製)を5質量部添加し、15分間室温下にて攪拌した。続いて、塩酸にてpHを3.5に調整したエタノール溶液を用い、0.1%に希釈して15分間撹拌した。オゾン処理を施したガラス基材上にバーコーティング法にて成膜した後、60℃で10分間乾燥させた。(積層体(A))。続いて、バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、積層体(A)に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。

【0098】

UV光を樹脂モールド側から照射してから、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱し、安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られた、スピンコート用樹脂鋳型は、ガラス基材全面に対し、綺麗に作製されていた。

【0099】

<スピンコート用樹脂鋳型3>

3APTMS(3アクリロキシプロピルトリメトキシシラン 信越化学社製 KBM5103)の蒸気に、シリコンウェハを晒した。温度は60℃で1時間行った。その後、105℃で10分間加温した(積層体(A))。続いて、バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、無機基材に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。

【0100】

UV光を樹脂モールド側から照射してから、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られたスピンコート用樹脂鋳型は、ガラス基材全面に対して綺麗に作製されていた。

【0101】

<スピンコート用樹脂鋳型4>

G0210(Glycidyloxypropyl trimethoxysilane、東京化成工業社製)100質量部に対し、水を0.09質量部、エタノールを2.75質量部加え、30分間室温下にて攪拌した。続いて、メチルエチルケトン溶剤で10倍に希釈し、オゾン処理を施したシリコンウェハ上にスピンコート法にて製膜した。製膜後、室温にて3分間静置し、その後、105℃で10分間加温した(積層体(A))。続いて、バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、無機基材に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。

【0102】

UV光を樹脂モールド側から照射し、続いて105℃で30秒加温した。加温後、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られた、スピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られた、スピンコート用樹脂鋳型は、ガラス基材全面に対し、綺麗に作製されていた。

【0103】

<スピンコート用樹脂鋳型5>

3APTMS(3アクリロキシプロピルトリメトキシシラン 信越化学社製 KBM5103)100質量部に対し、水を0.09質量部、エタノールを2.75質量部加え、30分間攪拌した。続いて、I.184(IRGACURE 184 Ciba社製)を5質量部添加し、15分間室温下にて攪拌した。続いて、メチルエチルケトン溶剤で100倍に希釈し、オゾン処理を施したガラス基材上にバーコート法にて製膜した。製膜後、室温にて3分間静置し、その後、105℃で10分間加温した(積層体(A))。

【0104】

続いて、樹脂モールドを作製した樹脂と同様の樹脂を積層体(A)の製膜面に対し、バーコート法にて製膜すると同時に、樹脂モールドを貼合した。その後、UV光を、樹脂モールド側から照射し、続いて105℃で30秒加温した。加温後、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られたスピンコート用樹脂鋳型は、ガラス基材全面に対して綺麗に作製されていた。

【0105】

(d)転写

上記スピンコート用樹脂鋳型1〜5全てを使用し、転写試験を行った。CTX−809SP2(旭硝子社製、商品名)をパーフルオロトリブチルアミン(フロリナートFC−43 住友スリーエム社製、商品名)で希釈し、スピンコート用鋳型の微細凹凸構造形成面上に滴下し、スピンコーター上で、310rpmで回転塗布した。続いて、80度で5分間乾燥し、その後、180℃で5分間乾燥した。室温に戻した後に、粘着剤のついた枠を押し当て、引き離すことで、薄膜(ペリクル膜)を剥離した。剥離したペリクル膜表面を原子間力顕微鏡で観察したところ、石英1由来の樹脂モールド(A)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。

【0106】

以上説明したように、本実施例に係るスピンコート用樹脂鋳型1〜5によれば、スピンコーターにより転写を行う場合であっても、無機基材から樹脂層が剥離することなく、薄膜(ペリクル膜)に微細凹凸構造を転写することができた。また、ペリクル膜自体が破壊されることなく良好に剥離することができ、しかも転写前後のスピンコート用樹脂鋳型1〜5及び剥離したペリクル膜の微細凹凸構造の破壊及び変形はなかった。さらに、以上の結果は、本実施例に係るスピンコート用樹脂鋳型1〜5から、ペリクル膜を複数枚転写しても、同様であった。

【0107】

なお、本発明は上記実施の形態に限定されず、種々変更して実施することが可能である。上記実施の形態において、添付図面に図示されている大きさや形状などについては、これに限定されず、本発明の効果を発揮する範囲内で適宜変更することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【産業上の利用可能性】

【0108】

本発明は、樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能となるという効果を奏し、特にスピンコート法による製膜に用いられるスピンコート用樹脂鋳型として好適に用いることが可能である。

【符号の説明】

【0109】

1 スピンコート用樹脂鋳型

2、22 積層体

11 無機基材

12 樹脂層

13 接着層

14 薄膜/自立薄膜

【技術分野】

【0001】

本発明は、樹脂成型体の製造に用いられる樹脂鋳型に関し、特に、スピンコート法による樹脂材料の製膜に用いられるスピンコート用樹脂鋳型に関する。

【背景技術】

【0002】

近年、光学素子やバイオ材料においては、所望の物性を実現するため、ナノ・マイクロメートルサイズ領域での精密な加工制御が必要とされている。光学素子やバイオ材料の開発においては、高粘度の樹脂材料が原料として用いられており、高粘度の樹脂材料から表面に微細凹凸構造を有する成型体を精度よく形成する技術が必要とされている。

【0003】

一般に、表面に微細凹凸構造を有する成型体を製造するためには、微細凹凸構造を有する原鋳型の微細凹凸構造形成面上に、キャスト法やスピンコート法により高粘度の樹脂材料を製膜する。そして、製膜された樹脂材料を原鋳型から剥離することにより、原鋳型の微細凹凸構造が表面に転写された樹脂材料の成型体が製造される。

【0004】

原鋳型の微細凹凸構造は、微細加工技術により形成される。公知の微細加工技術としては、例えば、電子線を使って直接微細加工する方法や、干渉露光で大面積の微細凹凸構造を一括描画する方法などがある。最近では、半導体技術でのステッパー装置を応用したステップ&リピート法での微細パターン加工も知られている。しかしながら、いずれも、複数の加工工程を必要とし、且つ高額な設備投資が必要であるため、スループット性やコスト面で生産性の良い技術とは言い難い。さらに、ステッパー装置を用いて原鋳型を作製する場合において、近年の微細凹凸構造の微細化に対応するためには、投影レンズと原鋳型との間の空間を液体で満たす液浸方式を用いる必要があり、用いる液体の種類により環境負荷が生じる問題がある。このように、原鋳型は、環境負荷の高い製法で作製されることから、原鋳型から環境負荷の低い方法で作製される樹脂鋳型によって樹脂材料の成型体を製造することが望ましい。

【0005】

また、樹脂材料の成型体の製造工程においては、表面に微細凹凸構造を有する原鋳型から、樹脂材料の成型体を剥離する剥離工程が必要となる。剥離工程において、原鋳型から樹脂材料の成型体を剥離する剥離力が大きい場合、剥離に伴う樹脂材料の成型体表面の微細凹凸構造の破壊や、樹脂材料の成型体自体の破壊が生じる。このような問題を解決するために、樹脂材料の成型体の製造工程においては、原鋳型の微細凹凸構造表面に対し、剥離力を低減する離型処理剤を塗布する離型処理工程が導入される。しかしながら、離型処理剤は、フッ素を含有すると共に耐久性が低く、原鋳型から樹脂材料に複数回の転写を行うごとに定期的に離型処理工程を行う必要がある。このため、環境性・生産性の観点から離型処理のいらない技術が望まれている。離型処理を不要とするため、原鋳型からの離型性を向上するフッ素樹脂重合体を用いた樹脂モールドが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−198883号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、樹脂材料の成型体の製造工程においては、スループット性やコスト面を考慮すると樹脂材料の成型体製造用鋳型への樹脂材料の製膜にスピンコート法を用いることが望ましい。スピンコート法においては、樹脂材料の成型体製造用鋳型をスピンコーターで高速回転させた状態で樹脂材料を塗布することが必要となる。

【0008】

しかしながら、特許文献1に記載の樹脂モールド(樹脂材料の成型体製造用鋳型)は、フッ素樹脂重合体によって構成されフレキシブル性を有するので、スピンコーターによる高速回転させた状態での樹脂材料の塗布が困難となる問題がある。また、平滑な基材上に特許文献1に記載の樹脂モールドを設けて樹脂材料の成型体製造用鋳型として用いた場合であっても、離型性に優れるフッ素樹脂重合体を含有することから、基材と樹脂モールドとの間の密着性が必ずしも十分に得られない問題があり、スピンコート法による製膜が困難となる問題があった。

【0009】

本発明は、かかる点に鑑みてなされたものであり、樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能なスピンコート用樹脂鋳型を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のスピンコート用樹脂鋳型は、無機基材と、前記無機基材の主面上に設けられ、表面に微細凹凸構造を有する樹脂層と、を具備し、前記樹脂層は、前記微細凹凸構造が形成された表面の表面部におけるフッ素元素濃度(Es)が、前記樹脂層中の平均フッ素元素濃度(Eb)より高いことを特徴とする。

【0011】

この構成によれば、樹脂層における微細凹凸構造形成面側のフッ素元素濃度(Es)が、樹脂層中の平均フッ素元素濃度(Eb)に対して相対的に高いことから、樹脂鋳型からの樹脂材料の成型体の離型性が向上すると共に、無機基材と樹脂層との間の密着性が向上する。

【0012】

本発明のスピンコート用樹脂鋳型においては、前記無機基材と前記樹脂層との間に設けられた接着層を有することが好ましい。

【0013】

本発明のスピンコート用樹脂鋳型においては、前記樹脂層は、前記表面部におけるフッ素元素濃度(Es)と、前記樹脂層中の平均フッ素元素濃度(Eb)と、の比が、下記式(1)を満たすことが好ましい。

20≦Es/Eb≦200 式(1)

【0014】

本発明の積層体は、上記スピンコート用樹脂鋳型と、前記樹脂層の微細凹凸構造形成面上に設けられた薄膜と、を具備することを特徴とする。

【0015】

本発明の自立薄膜は、上記積層体から薄膜を単離する工程を経て製造された自立薄膜であって、対向する一対の主面の一方の主面に微細凹凸構造を有することを特徴とする。

【0016】

本発明の自立薄膜の製造方法は、上記スピンコート用樹脂鋳型の樹脂層の微細凹凸構造上に樹脂材料を塗布して薄膜を設ける塗布工程と、前記薄膜を前記樹脂層から剥離する剥離工程とを有することを特徴とする。

【発明の効果】

【0017】

本発明によれば、樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能なスピンコート用樹脂鋳型を実現できる。

【図面の簡単な説明】

【0018】

【図1】本実施の形態に係るスピンコート用樹脂鋳型の一例を示す断面模式図である。

【図2】本実施の形態に係る積層体の例を示す断面模式図である。

【図3】本実施の形態に係る自立薄膜の断面模式図である。

【図4】本実施の形態に係るスピンコート用樹脂鋳型の微細凹凸構造パターンを示す模式図である。

【図5】本実施の形態に係るスピンコート用樹脂鋳型の製造方法の概略図である。

【発明を実施するための形態】

【0019】

以下、本発明の一実施の形態について、添付図面を参照して詳細に説明する。

図1A、図1Bは、本実施の形態に係るスピンコート用樹脂鋳型の一例を示す断面模式図である。図1Aに示すように、本実施の形態に係るスピンコート用樹脂鋳型1は、無機基材11と、この無機基材11の主面上に設けられ、表面に微細凹凸構造12aが形成された樹脂層12とを具備する。樹脂層12の微細凹凸構造12aとしては、例えば、樹脂層12の表面を基準面とし、この基準面から上方に突出する複数の凸部を設けたものであってもよく、基準面から下方に窪んだ複数の凹部を設けたものであってもよい。本実施の形態に係るスピンコート用樹脂鋳型1においては、樹脂層12表面の微細凹凸構造12aを樹脂材料に転写して樹脂材料の成型体を製造する。

【0020】

本実施の形態に係るスピンコート用樹脂鋳型1において、樹脂層12は、微細凹凸構造12aが形成された表面(以下、「微細凹凸構造形成面」という)の表面部(以下、単に「表面部」ともいう)におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素元素濃度(Eb)より高くなるように設けられる。これにより、樹脂層12の表面部におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素元素濃度(Eb)より相対的に高くなるので、樹脂層12の微細凹凸構造形成面の自由エネルギーが低下する。この結果、樹脂層12の表面に塗布され、微細凹凸構造12aが転写された樹脂材料(以下、「転写材樹脂」ともいう)と樹脂層12との離型性が向上し、ナノメートルサイズの微細凹凸構造を繰り返し樹脂/樹脂転写できる。さらに、樹脂層12中の無機基材11側の表面側におけるフッ素元素濃度が相対的に低くなるので、樹脂層12の無機基材11側の表面の自由エネルギーが高く保たれ、無機基材11と樹脂層12との間の密着性が向上する。

【0021】

このように、本実施の形態に係るスピンコート用樹脂鋳型1においては、樹脂層12の微細凹凸構造形成面側の表面部におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素濃度(Eb)に対して相対的に大きくなるように、すなわち無機基材11側の表面部から微細凹凸構造形成面側の表面部に向けて濃度勾配を設けることにより、樹脂層12と基材11との間の密着性を維持した状態で、樹脂層12の微細凹凸構造12a上に設けた転写材樹脂の離型性が向上する。なお、樹脂層12の濃度勾配としては、微細凹凸構造形成面側の樹脂層12のフッ素元素濃度(Es)が樹脂層12中のフッ素元素濃度(Eb)に対して相対的に大きくなる範囲となればどのようなものであってもよい。例えば、濃度勾配としては、樹脂層12の無機基材11側の表面部から微細凹凸構造形成面側の表面部に向けて連続的に無段階に変化するものであってもよく、階段状に段階的に変化するものであってもよい。また、樹脂層12の無機基材11側の表面部から微細凹凸構造形成面側への厚み方向において、無機基材11側の表面部から樹脂層12の中央部までの濃度勾配と、樹脂層12の中央部から微細凹凸構造形成面側の表面部までの濃度勾配とが同一であってもよく、異なる濃度勾配を有していてもよい。

【0022】

樹脂層12としては、樹脂層12の表面部におけるフッ素元素濃度(Es)と樹脂層12中の平均フッ素元素濃度(Eb)との比が下記式(1)を満たすことが好ましい。これにより、樹脂層12からの転写材樹脂の離型性及び樹脂層12と無機基材11との間の密着性がさらに向上する。

式(1)

1<Es/Eb≦1500

【0023】

また、樹脂層12としては、上記式(1)の範囲内において、20≦Es/Eb≦200の範囲であれば、樹脂層12の微細凹凸構造形成面側の表面部におけるフッ素元素濃度(Es)が、樹脂層12中の平均フッ素元素濃度(Eb)より十分高くなる。これにより、樹脂層12の微細凹凸構造形成面の自由エネルギーが更に減少するので、転写材樹脂との離型性が向上する。また、樹脂層12中の平均フッ素元素濃度(Eb)が、樹脂層12の表面部におけるフッ素元素濃度(Es)に対して相対的に低くなるので、樹脂層12自体の強度が向上すると共に、樹脂層12中の無機基材11側の表面では、自由エネルギーを高く保つことができる。これにより、無機基材11と樹脂層12との間の密着性、樹脂層12からの転写材樹脂の離型性、及び繰り返し転写性がさらに向上する。また、26≦Es/Eb≦189の範囲であれば、樹脂層12の微細凹凸構造形成面の自由エネルギーがより低くなるので、繰り返し転写性が特に良好になるため好ましい。さらに、樹脂層12は、上記式(1)の範囲内において、30≦Es/Eb≦160がより好ましく、31≦Es/Eb≦155であればさらに好ましく、46≦Es/Eb≦155であれば、上記効果をより一層発現できるため特に好ましい。

【0024】

また、スピンコート用樹脂鋳型1としては、図1Bに示すように、無機基材11と樹脂層12との間に無機基材11と樹脂層12とを接着する接着層13を有するものであってもよい。無機基材11と樹脂層12との間に接着層13を設けることにより、無機基材11と樹脂層12との間の密着性がさらに向上する。

【0025】

本明細書中、「樹脂層12の表面部」とは、樹脂層12の微細凹凸構造12aの表面部のことを示し、樹脂層12表面に直交する厚み方向において、樹脂層12の表面側から略1%〜10%の範囲の部分又は2nm〜20nmの範囲の部分を意味する。なお、「樹脂層12の表面部」とは、樹脂層12全体の平均フッ素濃度(Eb)に対して、相対的に平均フッ素濃度が高い特定領域が存在する範囲を含むものとする。このため、必ずしも樹脂層12の微細凹凸構造形成面側の全体に亘って均一に平均フッ素濃度(Es)が高い特定領域が存在している必要はない。また、本発明においては、樹脂層12表面部のフッ素元素濃度(Es)は、後述するXPS法により求めた値を採用する。本発明においては、XPS法におけるX線の侵入長である数nmの深さにおける測定値をもってフッ素元素濃度(Es)としている。

【0026】

一方、本明細書中、「樹脂層12中の平均フッ素元素濃度(Eb)」とは、仕込み量から計算した値、ガスクロマトグラフ質量分析計(GC/MS)から解析した値、又はイオンクロマトグラフ分析から解析した値を採用する。すなわち、樹脂層12全体に含まれるフッ素元素濃度を意味する。例えば、フィルム状に形成された光重合性混合物の硬化物から構成される樹脂モールドの、樹脂部分を物理的に剥離した切片を、フラスコ燃焼法にて分解し、続いてイオンクロマトグラフ分析にかけることで樹脂中の平均フッ素元素濃度(Eb)を同定することができる。

【0027】

次に、本実施の形態に係る積層体について説明する。図2A、図2Bは、本実施の形態に係る積層体2の断面模式図である。図2Aに示すように、この積層体2は、図1に示したスピンコート用樹脂鋳型1上に設けられた薄膜14を具備する。すなわち、積層体2は、無機基材11と、この無機基材11上に設けられ表面に微細凹凸構造12aが形成された樹脂層12と、樹脂層12の微細凹凸構造12a上に設けられた薄膜14とを具備する。また、積層体2としては、無機基材11と樹脂層12との間に無機基材11と樹脂層12とを接着する接着層13を有するものであってもよい(図2B参照)。なお、本実施の形態に係る積層体2は、スピンコート用樹脂鋳型1から後述する微細凹凸構造12aを有する自立薄膜(以下、薄膜14を自立薄膜14ともいう)を製造する際の中間体である。

【0028】

次に、本実施の形態に係る自立薄膜14について説明する。図3は、本実施の形態に係る自立薄膜14の断面模式図である。本実施の形態に係る自立薄膜14は、上述したスピンコート用樹脂鋳型1を用いて製造される。本実施の形態に係る自立薄膜14は、例えば、スピンコート用樹脂鋳型1の樹脂層12の微細凹凸構造12a上にスピンコーターやダイコーターなどにより樹脂材料を塗布して薄膜14を設け(塗布工程)、微細凹凸構造12aを転写した薄膜14を樹脂層12から剥離して単離する(剥離工程)ことにより製造する。この場合、図3に示すように、対向する一対の主面の一方の主面に微細凹凸構造14aを有する自立薄膜14が得られる。

【0029】

<微細凹凸構造形状>

次に、樹脂層12の微細凹凸構造12aについて詳細に説明する。樹脂層12の微細凹凸構造12aの形状としては、特に限定されないが、円錐形状、角錐形状、又は楕円錘形状の凸部を複数含むピラー形状や、ラインアンドスペース構造であることが好ましく、円錐形状、角錐形状、又は楕円錘形状の凸部を複数含むピラー形状であることがより好ましい。ピラー形状としては、ピラーが滑らかな凹部を通じ隣接していてもよい。さらに、大きな凹凸構造の上に、ピラー形状が形成されていてもよい。あるいは、円錐形状、角錐形状、又は楕円錘形状の凹部を複数含むホール形状であることが好ましい。ここで、「ピラー形状」とは、「柱状体(錐状態)が複数配置された形状」であり、「ホール形状」とは、「柱状(錐状)の穴が複数形成された形状」である。

【0030】

図4に、樹脂層12の微細凹凸構造12aの配列の一例を示す。なお、図4においては、樹脂層12表面の平面図を模式的に示し、樹脂層12表面内において互いに直交する方向を第1方向及び第2方向として示している。

【0031】

図4に示す例においては、微細凹凸構造12aは、第1方向において複数の凸部(又は凹部)がそれぞれピッチPで配列された複数の凸部列(又は凹部列)を含む。各凸部列(又は凹部列)は、第2方向においてピッチSで互いに離間して配列される。また、各凸部列(又は凹部列)は、互いに隣接する凸部列に属する各凸部(又は各凹部)が、第1方向において互いに位置差αが生じるように配列される。ここで、位置差αとは、互いに隣接する凸部列(又は凹部列)に属する各凸部(又は各凹部)のうち、最も近接する凸部中央部間(又は凹部中央部間)の第1方向における距離をいう。例えば、図4に示されるように、第(N)列の凸部列(又は凹部列)に属する各凸部(又は各凹部)の中心を通る第2方向における線分と、第(N)列に隣接する第(N+1)列の凸部列(又は凹部列)に属する各凸部(又は凹部)の中心を通る第2方向における線分と、の間の距離を意味する。なお、各凸部列は、第2方向において隣接する各凸部列間において、第1方向における位置差αが周期的に配列されていてもよく、非周期的に配列されていてもよい。また、微細凹凸構造12aの配列としては、図4に示した例以外にも、正方格子や六方最密充填などの配列が挙げられる。なお、ピッチPおよびピッチSは、想定する用途に応じ、適宜設計することができる。

【0032】

例えば、自立薄膜14の表面に微細凹凸構造14aを形成し自立薄膜14に反射防止機能と、それに伴う透過率向上及び、入射光の入射角度依存性低下の機能を付加する場合、光源から照射される光の波長分布を全て考慮し、微細凹凸構造14aのピッチP,Sや高さ(又は深さ)といった要素を決定する必要がある。特に、自立薄膜14の光学性能をより発揮するために、光源から照射される光のうち、最も短波長の光を基準として微細凹凸構造14aを設計することが好ましい。以下、光源から照射される光のうち、最も短い光の波長を基準波長と呼ぶ。例えば、i線であれば、365nm±10nmの波長分布を有することから、基準波長は355nmとなり、g線であれば、436nm±5nmの波長分布を有すことから、基準波長は431nmとなる。したがって、微細凹凸構造14aは、光源から照射される光がi線であれば、基準波長355nmに基づいて設計し、光源から照射される光がg線であれば、基準波長431nmに基づいて設計することが好ましい。このような設計が望ましい自立薄膜14としては、ペリクル膜が挙げられる。

【0033】

微細凹凸構造12aの隣接する凸部(又は凹部)間の距離であるピッチP,Sは、基準波長に対して0.7倍以下であると、上述した透過率の向上、及び入射角依存性の低下を実現できるため好ましい。ピッチP,Sの下限値が50nmであれば、薄膜14(ペリクル膜)の剥離性が良好となり、生産性を維持できるため好ましい。微細凹凸構造12aの高さ(又は深さ)としては、アスペクト比[凸部の高さ(又は凹部の深さ)/凸部頂部の長さL1(又は凹部底部の長さL2:図1、図4参照)]が2.5以下であれば、薄膜14(ペリクル膜)の剥離性が良好となるため好ましく、2以下であればより好ましい。下限値が30nm以上であれば、上記光学性能を発現できるため好ましい。また、上記光学性能をより発揮するため、微細凹凸構造12aの占有率(微細凹凸構造形成面内における凹部又は凸部の占有面積)が、70%以上であることが好ましく、85%以上であることがより好ましく、95%以上であることが特に好ましい。

【0034】

(無機基材)

無機基材11としては、特に限定されず、使用用途で求められる特性(例えば、熱、UV耐性など)に合わせて選定すればよい。例えば、無機基材11の材料としては、合成石英や溶融石英に代表される石英、無アルカリガラス、低アルカリガラス、ソーダライムガラスに代表されるガラス、シリコンウェハ、ニッケル版、サファイヤ、ダイヤモンドなど無機材料や、SiC基板やマイカ基板などが挙げられる。これらの中でも、特に、合成石英や溶融石英といった石英、無アルカリガラス、低アルカリガラスやソーダライムガラスといったガラス、及びシリコンウェハから選ばれた無機材料を用いることが好ましい。また、使用用途によっては、耐熱性が要求される。この場合、無機基材における温度斑による、無機基材の割れを抑制することを考慮して、小さな熱膨張係数を持つ、無機基材を使用することが好ましい。特に、0℃〜300℃における線膨張係数が、50×10−7m/℃以下であることが好ましい。特に、ガラス、シリコンウェハが表面平滑性の観点から好ましい。

【0035】

(樹脂層)

樹脂層12は、樹脂材料を光重合又は熱重合により硬化して形成される。樹脂層12を構成する樹脂材料としては、光重合又は熱重合により硬化物するものであれば、特に限定されず、各種樹脂材料を用いることができる。樹脂層12を構成する樹脂材料としては、光重合性混合物を含む樹脂材料が好ましい。

【0036】

樹脂層12に用いられる光重合性混合物としては、非フッ素含有の(メタ)アクリレートと、フッ素含有(メタ)アクリレートと、光重合開始剤とを含むものが好ましい。この光重合性混合物を表面自由エネルギーの低い疎水性界面などに接触させた状態で硬化させると樹脂層12の表面部におけるフッ素元素濃度(Es)を樹脂層12中の平均フッ素元素濃度(Eb)以上、さらには樹脂層12中の平均フッ素元素濃度(Eb)をより小さくするように任意に調整することができる。樹脂層12の表面部におけるフッ素元素濃度(Es)を、樹脂層12中の平均フッ素元素濃度(Eb)より大きくすることで、樹脂層12の微細凹凸構造形成面における自由エネルギーが低下し、樹脂層12と転写材樹脂との離型性が向上する。また、樹脂層12における無機基材11近傍では自由エネルギーが高く保たれ、樹脂層12と無機基材11との間の密着性が向上する。この結果、ナノメートルサイズの凹凸構造を繰り返し樹脂/樹脂転写でき、しかも、無機基材11と樹脂層12との密着性が良好なスピンコート用樹脂鋳型1を実現できる。

【0037】

本実施の形態に係るスピンコート用樹脂鋳型1においては、樹脂層12中の平均フッ素元素濃度(Eb)を低く保った状態で、光重合性混合物を表面自由エネルギーの低い界面などに接触させた状態で硬化させることが望ましい。これにより、系全体のエネルギーを低くするように、フッ素含有(メタ)アクリレートが表面自由エネルギーの低い界面へと効果的に偏析するため、Es/Ebがより大きくなり、繰り返し転写性の良好な樹脂鋳型を作製することができる。

【0038】

また、光重合性混合物としては、非フッ素含有の(メタ)アクリレート100重量部に対して、フッ素含有(メタ)アクリレートを0.1重量部〜50重量部、光重合開始剤を0.01重量部〜10重量部含有するものが好ましい。フッ素含有(メタ)アクリレートが、0.1重量部以上であれば樹脂層12からの転写材樹脂の離型性が向上し、50重量部以下であれば樹脂層12と無機基材11との間の密着性が向上するため好ましい。特に、フッ素含有(メタ)アクリレートが、5重量部〜10重量部であればフッ素含有(メタ)アクリレートの表面偏析に優れる。なお、上記範囲の中でもフッ素含有(メタ)アクリレートが、0.8重量部以上であれば、樹脂層12の表面部におけるフッ素元素濃度(Es)を高くでき、樹脂層12からの転写材樹脂の離型性が向上し、繰り返し転写性が良好になるため好ましい。また、フッ素含有(メタ)アクリレートが、6重量部以下であれば、樹脂層12中の平均フッ素元素濃度(Eb)を低くでき、樹脂層12のバルク強度と樹脂層12と無機基材11との間の密着力を高くできるためより好ましい。

【0039】

また、光重合開始剤は、(メタ)アクリレート、特に、非フッ素含有の(メタ)アクリレート100重量部に対して、0.01重量部以上であれば重合性に優れ、10重量部以下であれば、硬化後の未反応開始剤や分解物の樹脂表面へブリードアウトを低減できるため好ましい。光重合開始剤は、0.5重量部以上であることがより好ましく、1重量部以上であることが更に好ましい。以下に樹脂層12に用いられる光重合性混合物の成分について、詳細に説明する。

【0040】

(A)(メタ)アクリレート

(メタ)アクリレートとしては、後述する(B)フッ素含有(メタ)アクリレート以外の重合性モノマーであれば制限はないが、アクリロイル基またはメタクリロイル基を有するモノマー、ビニル基を有するモノマー、アリル基を有するモノマーが好ましく、アクリロイル基またはメタクリロイル基を有するモノマーがより好ましい。そして、それらは非フッ素含有のモノマーであることが好ましい。

【0041】

また、重合性モノマーとしては、重合性基を複数具備した多官能性モノマーであることが好ましく、重合性基の数は、重合性に優れることから1〜4の整数が好ましい。また、2種類以上の重合性モノマーを混合して用いる場合、重合性基の平均数は1〜3が好ましい。単一モノマーを使用する場合は、重合反応後の架橋点を増やし、硬化物の物理的安定性(強度、耐熱性など)を得るため、重合性基の数が3以上のモノマーであることが好ましい。また、重合性基の数が1または2であるモノマーの場合、重合性数の異なるモノマーと併用して使用することが好ましい。

【0042】

(メタ)アクリレートモノマーの具体例としては、下記の化合物が挙げられる。アクリロイル基またはメタクリロイル基を有するモノマーとしては、(メタ)アクリル酸、芳香族系の(メタ)アクリレート[フェノキシエチルアクリレート、ベンジルアクリレートなど]、炭化水素系の(メタ)アクリレート[ステアリルアクリレート、ラウリルアクリレート、2−エチルヘキシルアクリレート、アリルアクリレート、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、トリメチロールプロパントリアクリレート、ペンタアエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレートなど]、エーテル性酸素原子を含む炭化水素系の(メタ)アクリレート[エトキシエチルアクリレート、メトキシエチルアクリレート、グリシジルアクリレート、テトラヒドロフルフリールアクリレート、ジエチレングリコールジアクリレート、ネオペンチルグリコールジアクリレート、ポリオキシエチレングリコールジアクリレート、トリプロピレングリコールジアクリレートなど]、官能基を含む炭化水素系の(メタ)アクリレート[2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、4−ヒドロキシブチルビニルエーテル、N,N−ジエチルアミノエチルアクリレート、N,N−ジメチルアミノエチルアクリレート、N−ビニルピロリドン、ジメチルアミノエチルメタクリレートなど]、シリコーン系のアクリレートなど。他には、EO変性グリセロールトリ(メタ)アクリレート、ECH変性グリセロールトリ(メタ)アクリレート、PO変性グリセロールトリ(メタ)アクリレート、ペンタエリスリトールトリアクリレート、EO変性リン酸トリアクリレート、トリメチロールプロパントリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパントリ(メタ)アクリレート、PO変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、EO変性トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、アルキル変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールポリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、アルキル変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジエチレングリコールモノエチルエーテル(メタ)アクリレート、ジメチロールジシクロペンタンジ(メタ)アクリレート、ジ(メタ)アクリル化イソシアヌレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、EO変性1,6−ヘキサンジオールジ(メタ)アクリレート、ECH変性1,6−ヘキサンジオールジ(メタ)アクリレート、アリロキシポリエチレングリコールアクリレート、1,9−ノナンジオールジ(メタ)アクリレート、EO変性ビスフェノールAジ(メタ)アクリレート、PO変性ビスフェノールAジ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、EO変性ビスフェノールFジ(メタ)アクリレート、ECH変性ヘキサヒドロフタル酸ジアクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、EO変性ネオペンチルグリコールジアクリレート、PO変性ネオペンチルグリコールジアクリレート、カプロラクトン変性ヒドロキシピバリン酸エステルネオペンチルグリコール、ステアリン酸変性ペンタエリスリトールジ(メタ)アクリレート、ECH変性プロピレングリコールジ(メタ)アクリレート、ECH変性フタル酸ジ(メタ)アクリレート、ポリ(エチレングリコール−テトラメチレングリコール)ジ(メタ)アクリレート、ポリ(プロピレングリコール−テトラメチレングリコール)ジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、シリコーンジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、ポリエステル(ジ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、ネオペンチルグリコール変性トリメチロールプロパンジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、トリグリセロールジ(メタ)アクリレート、EO変性トリプロピレングリコールジ(メタ)アクリレート、ジビニルエチレン尿素、ジビニルプロピレン尿素、2−エチル−2−ブチルプロパンジオールアクリレート、2−エチルヘキシル(メタ)アクリレート、2−エチルヘキシルカルビトール(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、3−メトキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、アクリル酸ダイマー、ベンジル(メタ)アクリレート、ブタンジオールモノ(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート、EO変性クレゾール(メタ)アクリレート、エトキシ化フェニル(メタ)アクリレート、エチル(メタ)アクリレート、ジプロピレングリコール(メタ)アクリレート、イソアミル(メタ)アクリレート、イソブチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンタニルオキシエチル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、ラウリル(メタ)アクリレート、メトキシジプロピレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メチル(メタ)アクリレート、メトキシトリプロピレングリコール(メタ)アクリレート、ネオペンチルグリコールベンゾエート(メタ)アクリレート、ノニルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、オクチル(メタ)アクリレート、パラクミルフェノキシエチレングリコール(メタ)アクリレート、ECH変性フェノキシアクリレート、フェノキシジエチレングリコール(メタ)アクリレート、フェノキシヘキサエチレングリコール(メタ)アクリレート、フェノキシテトラエチレングリコール(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリエチレングリコール−ポリプロピレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、ステアリル(メタ)アクリレート、EO変性コハク酸(メタ)アクリレート、tert−ブチル(メタ)アクリレート、トリブロモフェニル(メタ)アクリレート、EO変性トリブロモフェニル(メタ)アクリレート、トリドデシル(メタ)アクリレート、イソシアヌル酸EO変性ジ及びトリアクリレート、ε―カプロラクトン変性トリス(アクロキシエチル)イソシアヌレート、ジトリメチロールプロパンテトラアクリレートなどが挙げられる。アリル基を有するモノマーとしては、p−イソプロペニルフェノール、ビニル基を有するモノマーとしては、スチレン、α−メチルスチレン、アクリロニトリル、ビニルカルバゾールなどが挙げられる。なお、EO変性とはエチレンオキシド変性をECH変性とはエピクロロヒドリン変性を、PO変性とはプロピレンオキシド変性を意味する。

【0043】

(B)フッ素含有(メタ)アクリレート

フッ素含有(メタ)アクリレートとしては、ポリフルオロアルキレン鎖及び/又はペルフルオロ(ポリオキシアルキレン)鎖と、重合性基とを有することが好ましく、直鎖状ペルフルオロアルキレン基、または炭素原子−炭素原子間にエーテル性酸素原子が挿入されかつトリフルオロメチル基を側鎖に有するペルフルオロオキシアルキレン基がさらに好ましい。また、トリフルオロメチル基を分子側鎖または分子構造末端に有する直鎖状のポリフルオロアルキレン鎖及び/又は直鎖状のペルフルオロ(ポリオキシアルキレン)鎖が特に好ましい。

【0044】

ポリフルオロアルキレン鎖は、炭素数2〜炭素数24のポリフルオロアルキレン基が好ましい。また、ポリフルオロアルキレン基は、官能基を有していてもよい。

【0045】

ペルフルオロ(ポリオキシアルキレン)鎖は、(CF2CF2O)単位、(CF2CF(CF3)O)単位、(CF2CF2CF2O)単位および(CF2O)単位からなる群から選ばれた1種以上のペルフルオロ(オキシアルキレン)単位からなることが好ましく、(CF2CF2O)単位、(CF2CF(CF3)O)単位、又は(CF2CF2CF2O)単位からなることがより好ましい。ペルフルオロ(ポリオキシアルキレン)鎖は、含フッ素重合体の物性(耐熱性、耐酸性など)が優れることから、(CF2CF2O)単位からなることが特に好ましい。ペルフルオロ(オキシアルキレン)単位の数は、含フッ素重合体の離型性と硬度が高いことから、2〜200の整数が好ましく、2〜50の整数がより好ましい。

【0046】

重合性基としては、ビニル基、アリル基、アクリロイル基、メタクリロイル基、エポキシ基、ジオキタセン基、シアノ基、イソシアネート基または式−(CH2)aSi(M1)3−b(M2)bで表される加水分解性シリル基が好ましく、アクリロイル基またはメタクリロイル基がより好ましい。ここで、M1は加水分解反応により水酸基に変換される置換基である。このような置換基としては、ハロゲン原子、アルコキシ基、アシロキシ基などが挙げられる。ハロゲン原子としては、塩素原子が好ましい。アルコキシ基としては、メトキシ基またはエトキシ基が好ましく、メトキシ基がより好ましい。M1としては、アルコキシ基が好ましく、メトキシ基がより好ましい。M2は、1価の炭化水素基である。M2としては、アルキル基、1以上のアリール基で置換されたアルキル基、アルケニル基、アルキニル基、シクロアルキル基、アリール基などが挙げられ、アルキル基またはアルケニル基が好ましい。M2がアルキル基である場合、炭素数1〜炭素数4のアルキル基が好ましく、メチル基またはエチル基がより好ましい。M2がアルケニル基である場合、炭素数2〜炭素数4のアルケニル基が好ましく、ビニル基またはアリル基がより好ましい。aは1〜3の整数であり、3が好ましい。bは0または1〜3の整数であり、0が好ましい。加水分解性シリル基としては、(CH3O)3SiCH2−、(CH3CH2O)3SiCH2−、(CH3O)3Si(CH2)3−または(CH3CH2O)3Si(CH2)3−が好ましい。

【0047】

重合性基の数は、重合性に優れることから1〜4の整数が好ましく、1〜3の整数がより好ましい。2種以上の化合物を用いる場合、重合性基の平均数は1〜3が好ましい。

【0048】

フッ素含有(メタ)アクリレートは、官能基を有すると透明基板との密着性に優れる。官能基としては、カルボキシル基、スルホン酸基、エステル結合を有する官能基、アミド結合を有する官能基、水酸基、アミノ基、シアノ基、ウレタン基、イソシアネート基、イソシアヌル酸誘導体を有する官能基などが挙げられる。特に、カルボキシル基、ウレタン基、イソシアヌル酸誘導体を有する官能基の少なくとも一つの官能基を含むことが好ましい。尚、イソシアヌル酸誘導体には、イソシアヌル酸骨格を有するもので、窒素原子に結合する少なくとも一つの水素原子が他の基で置換されている構造のものが包含される。フッ素含有(メタ)アクリレートとしては、フルオロ(メタ)アクリレート、フルオロジエンなどを用いることができる。フッ素含有(メタ)アクリレートの具体例としては、下記の化合物が挙げられる。

【0049】

フルオロ(メタ)アクリレートとしては、CH2=CHCOO(CH2)2(CF2)10F、CH2=CHCOO(CH2)2(CF2)8F、CH2=CHCOO(CH2)2(CF2)6F、CH2=C(CH3)COO(CH2)2(CF2)10F、CH2=C(CH3)COO(CH2)2(CF2)8F、CH2=C(CH3)COO(CH2)2(CF2)6F、CH2=CHCOOCH2(CF2)6F、CH2=C(CH3)COOCH2(CF2)6F、CH2=CHCOOCH2(CF2)7F、CH2=C(CH3)COOCH2(CF2)7F、CH2=CHCOOCH2CF2CF2H、CH2=CHCOOCH2(CF2CF2)2H、CH2=CHCOOCH2(CF2CF2)4H、CH2=C(CH3)COOCH2(CF2CF2)H、CH2=C(CH3)COOCH2(CF2CF2)2H、CH2=C(CH3)COOCH2(CF2CF2)4H、CH2=CHCOOCH2CF2OCF2CF2OCF3、CH2=CHCOOCH2CF2O(CF2CF2O)3CF3、CH2=C(CH3)COOCH2CF2OCF2CF2OCF3、CH2=C(CH3)COOCH2CF2O(CF2CF2O)3CF3、CH2=CHCOOCH2CF(CF3)OCF2CF(CF3)O(CF2)3F、CH2=CHCOOCH2CF(CF3)O(CF2CF(CF3)O)2(CF2)3F、CH2=C(CH3)COOCH2CF(CF3)OCF2CF(CF3)O(CF2)3F、CH2=C(CH3)COOCH2CF(CF3)O(CF2CF(CF3)O)2(CF2)3F、CH2=CFCOOCH2CH(OH)CH2(CF2)6CF(CF3)2、CH2=CFCOOCH2CH(CH2OH)CH2(CF2)6CF(CF3)2、CH2=CFCOOCH2CH(OH)CH2(CF2)10F、CH2=CFCOOCH2CH(OH)CH2(CF2)10F、CH2=CHCOOCH2CH2(CF2CF2)3CH2CH2OCOCH=CH2、CH2=C(CH3)COOCH2CH2(CF2CF2)3CH2CH2OCOC(CH3)=CH2、CH2=CHCOOCH2CyFCH2OCOCH=CH2、CH2=C(CH3)COOCH2CyFCH2OCOC(CH3)=CH2などのフルオロ(メタ)アクリレートが挙げられる(但し、CyFはペルフルオロ(1,4−シクロへキシレン基)を示す。)。

【0050】

フルオロジエンとしては、CF2=CFCF2CF=CF2、CF2=CFOCF2CF=CF2、CF2=CFOCF2CF2CF=CF2、CF2=CFOCF(CF3)CF2CF=CF2、CF2=CFOCF2CF(CF3)CF=CF2、CF2=CFOCF2OCF=CF2、CF2=CFOCF2CF(CF3)OCF2CF=CF2、CF2=CFCF2C(OH)(CF3)CH2CH=CH2、CF2=CFCF2C(OH)(CF3)CH=CH2、CF2=CFCF2C(CF3)(OCH2OCH3)CH2CH=CH2、CF2=CFCH2C(C(CF3)2OH)(CF3)CH2CH=CH2などのフルオロジエンが挙げられる。

【0051】

また、上記フッ素含有(メタ)アクリレートとしては、下記化学式(1)で示されるフッ素含有ウレタン(メタ)アクリレート、及び/又は下記化学式(2)で示されるフッ素含有(メタ)アクリレートであることで、樹脂層12の微細凹凸構造形成面の表面自由エネルギーをより低くできるので、樹脂層12と無機基材11との間の密着性が向上する。また、樹脂層12中の平均フッ素元素濃度(Eb)を減少させ樹脂層12の強度を保つことができるため、繰り返し転写性がより向上するため好ましい。このようなウレタン(メタ)アクリレートとしては、例えば、ダイキン工業社製の「オプツールDAC」を用いることができる。

【0052】

【化1】

(化学式(1)中、R1は、下記化学式(3)を表し、R2は、下記化学式(4)を表す。)

【0053】

【化2】

(化学式(3)中、nは、1以上6以下の整数である。)

【0054】

【化3】

(化学式(4)中、Rは、H又はCH3である。)

【0055】

フッ素含有(メタ)アクリレートとしては、1種を単独で用いてもよく、2種以上を併用してもよい。また、耐摩耗性、耐傷付き、指紋付着防止、防汚性、レベリング性や撥水撥油性などの表面改質剤との併用もできる。例えば、ネオス社製「フタージェント」(例えば、Mシリーズ:フタージェント251、フタージェント215M、フタージェント250、FTX−245M、FTX−290M;Sシリーズ:FTX−207S、FTX−211S、FTX−220S、FTX−230S;Fシリーズ:FTX−209F、FTX−213F、フタージェント222F、FTX−233F、フタージェント245F;Gシリーズ:フタージェント208G、FTX−218G、FTX−230G、FTS−240G;オリゴマーシリーズ:フタージェント730FM、フタージェント730LM;フタージェントPシリーズ:フタージェント710FL、FTX−710HLなど)、DIC社製「メガファック」(例えば、F−114、F−410、F−493、F−494、F−443、F−444、F−445、F−470、F−471、F−474、F−475、F−477、F−479、F−480SF、F−482、F−483、F−489、F−172D、F−178K、F−178RM、MCF−350SFなど)、ダイキン社製「オプツール(登録商標)」(例えば、DSX、DAC、AES)、「エフトーン(登録商標)」(例えば、AT−100)、「ゼッフル(登録商標)」(例えば、GH−701)、「ユニダイン(登録商標)」、「ダイフリー(登録商標)」、「オプトエース(登録商標)」、住友スリーエム社製「ノベックEGC−1720」、フロロテクノロジー社製「フロロサーフ(登録商標)」などが挙げられる。

【0056】

フッ素含有(メタ)アクリレートとしては、重量平均分子量Mwが50〜50000であることが好ましく、相溶性の観点から重量平均分子量Mwが50〜5000であることが好ましく、重量平均分子量Mwが100〜5000であることがより好ましい。相溶性の低い高分子量を使用する際は希釈溶剤を使用しても良い。希釈溶剤としては、単一溶剤の沸点が40℃〜180℃の溶剤が好ましく、60℃〜180℃がより好ましく、60℃〜140℃がさらに好ましい。希釈剤は2種類以上使用もよい。

【0057】

(C)光重合開始剤

光重合開始剤は、光によりラジカル反応またはイオン反応を引き起こすものであり、ラジカル反応を引き起こす光重合開始剤が好ましい。光重合開始剤としては、下記の光重合開始剤が挙げられる。

【0058】

アセトフェノン系の光重合開始剤としては、アセトフェノン、p−tert−ブチルトリクロロアセトフェノン、クロロアセトフェノン、2,2−ジエトキシアセトフェノン、ヒドロキシアセトフェノン、2,2−ジメトキシ−2’−フェニルアセトフェノン、2−アミノアセトフェノン、ジアルキルアミノアセトフェノンなどが挙げられる。

【0059】

ベンゾイン系の光重合開始剤としては、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−2−メチルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、ベンジルジメチルケタールなどが挙げられる。

【0060】

ベンゾフェノン系の光重合開始剤としては、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、メチル−o−ベンゾイルベンゾエート、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、ヒドロキシプロピルベンゾフェノン、アクリルベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、ペルフルオロベンゾフェノンなどが挙げられる。

【0061】

チオキサントン系の光重合開始剤としては、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、ジエチルチオキサントン、ジメチルチオキサントンなどが挙げられる。

【0062】

アントラキノン系の光重合開始剤としては、2−メチルアントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、1−クロロアントラキノン、2−アミルアントラキノンなどが挙げられる。ケタール系の光重合開始剤としては、アセトフェノンジメチルケタール、ベンジルジメチルケタールなどが挙げられる。

【0063】

その他の光重合開始剤としては、α−アシルオキシムエステル、ベンジル−(o−エトキシカルボニル)−α−モノオキシム、アシルホスフィンオキサイド、グリオキシエステル、3−ケトクマリン、2−エチルアンスラキノン、カンファーキノン、テトラメチルチウラムスルフィド、アゾビスイソブチロニトリル、ベンゾイルペルオキシド、ジアルキルペルオキシド、tert−ブチルペルオキシピバレートなどが挙げられる。フッ素原子を有する光重合開始剤としては、ペルフルオロtert−ブチルペルオキシド、ペルフルオロベンゾイルペルオキシドなどが挙げられる。また、これらの公知慣用の光重合開始剤を単独で又は2種以上を組み合わせて用いてもよい。

【0064】

なお、光重合性混合物は、光増感剤を含んでいてもよい。光増感剤の具体例としては、n−ブチルアミン、ジ−n−ブチルアミン、トリ−n−ブチルホスフィン、アリルチオ尿素、s−ベンジスイソチウロニウム−p−トルエンスルフィネート、トリエチルアミン、ジエチルアミノエチルメタクリレート、トリエチレンテトラミン、4,4’−ビス(ジアルキルアミノ)ベンゾフェノン、N,N−ジメチルアミノ安息香酸エチルエステル、N,N−ジメチルアミノ安息香酸イソアミルエステル、ペンチル−4−ジメチルアミノベンゾエート、トリエチルアミン、トリエタノールアミンなどのアミン類のような公知慣用の光増感剤の1種又は2種以上と組み合わせて用いることができる。

【0065】

市販されている光重合開始剤の例としては、Ciba社製の「IRGACURE」(例えば、IRGACURE651、184、500、2959、127、754、907、369、379、379EG、819、1800、784、OXE01、OXE02)や「DAROCUR」(例えば、DAROCUR1173、MBF、TPO、4265)などが挙げられる。

【0066】

光重合開始剤は、1種のみを単独で用いても、2種類以上を併用してもよい。2種類以上併用する場合には、フッ素含有(メタ)アクリレートの分散性、及び光重合性混合物の微細凹凸構造形成面側の表面部及び内部の硬化性の観点から選択するとよい。例えば、αヒドロキシケトン系光重合開始剤とαアミノケトン系光重合開始剤とを併用することが挙げられる。また、2種類併用する場合の組み合わせとしては、例えば、Ciba社製の「IRGACURE」同士、「IRGACURE」と「DAROCUR」の組み合わせとして、DAROCUR1173とIRGACURE819、IRGACURE379とIRGACURE127、IRGACURE819とIRGACURE127、IRGACURE250とIRGACURE127、IRGACURE184とIRGACURE369、IRGACURE184とIRGACURE379EG、IRGACURE184とIRGACURE907、IRGACURE127とIRGACURE379EG、IRGACURE819とIRGACURE184、DAROCURTPOとIRGACURE184などが挙げられる。

【0067】

(接着層)

接着層13としては、例えば、エポキシ樹脂系接着剤、ポリウレタン系接着剤、シランカップリング剤などが挙げられる。特に、シランカップリング剤が好ましい。シランカップリング剤としては、アクリロイル基、メタクリロイル基、アクリロキシ基、メタクリロキシ基、アクリル基、メタクリル基、ビニル基、エポキシ基、グリシジル基、アリル基、オキセタニル基などの官能基を含む、シランカップリング剤であると、好ましい。特に、(メタ)アクリル基・(メタ)アクリロイル基・(メタ)アクリロキシ基・エポキシ基・グリシジル基、オキセタン基のいずれかであると、無機基材11との接着性、及び樹脂層12との接着性がより良好になるため、好ましい。これらのシランカップリング剤としては、例えば、ビニルトリメトキシシランであるKBM−1003(信越シリコーン社製)、ビニルトリエトキシシランであるKBE−1003(信越シリコーン社製)、ビニルトリメトキシシランであるSZ−6300(東レダウコーニング社製)、ビニルトリアセトキシシランであるSZ−6075(東レダウコーニング社製)、ビニルトリメトキシシランであるTSL8310(GE東芝シリコーン社製)、ビニルトリエトキシシランであるTSL8311(GE東芝シリコーン社製)、3−メタクリロキシプロピルメチルジメトキシシランであるKMB−502(信越シリコーン社製)、3−メタクリロキシプロピルトリメトキシシランであるKMB−503(信越シリコーン社製)、3−メタクリロキシプロピルメチルジエトキシシランであるKME−502(信越シリコーン社製)、3−メタクリロキシプロピルトリエトキシシランであるKBM−503(信越シリコーン社製)、γ―メタクリロキシプロピルトリメトキシシランであるSZ−6030(GE東芝シリコーン社製)、γ―メタクリロキシプロピルトリメトキシシランであるTSL8370(GE東芝シリコーン社製)、γ―メタクリロキシプロピルメチルジメトキシシランであるTSL8375(GE東芝シリコーン社製)、3−アクリロキシプロピルトリメトキシシランであるKBM−5103(信越シリコーン社製)、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランであるKBM−303(信越シリコーン社製)、3-グリシドキシプロピルメチルジメトキシシランであるKBM−402(信越シリコーン社製)、3-グリシドキシプロピルトリメトキシシランであるKBM−403(信越シリコーン社製)、3-グリシドキシプロピルメチルジエトキシシランであるKBE−402(信越シリコーン社製)、3-グリシドキシプロピルトリエトキシシランであるKBE−403(信越シリコーン社製)、p-スチリルトリメトキシシランであるKBM−1403(信越シリコーン社製)など、が挙げられる。

【0068】

また、接着層13としては、接着層13中に光重合開始剤を含むことができる。光重合開始剤は、光によりラジカル反応またはイオン反応を引き起こすものである。光重合開始剤としては、ラジカル反応を引き起こす光重合開始剤が好ましい。光重合開始剤としては、上述した樹脂層12の光重合開始剤と同様のものを用いることができる。

【0069】

接着層13の膜厚は、単分子層から1μmであると、接着性が良好であり、単分子層から500nmであると、接着層13の膜厚均質性もより良好になるため、好ましい。

【0070】

自立薄膜14を構成する樹脂材料としては、特に限定されず、用途に応じ、材料を適宜選定すればよい。例えば、自立薄膜を反射防止膜として使用する場合、自立薄膜を貼合する基材の屈折率と、自立薄膜の屈折率がほぼ等しくなる材料を選定すればよい。また、自立薄膜14をペリクル膜として使用する場合、ペリクル膜が使用される露光波長において光透過率の高いものであることが好ましい。ペリクル膜を構成する材料としては、例えば、セルロース誘導体(ニトロセルロース、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなど、又はこれら2種以上の混合物)、シクロオレフィン樹脂(ノルボルネンの重合体又は共重合体、及びそれらに水素添加したものを含む)であり、例えば、アペル(登録商標:三井化学社製)、トパス(登録商標:ポリプラスチックス社製)、ゼオネックス(登録商標:日本ゼオン社製)、ゼオノア(登録商標:日本ゼオン社製)、アートン(登録商標:JSR社製)など、フッ素系樹脂(テトラフルオロエチレン−ビニリデンフルオライド−ヘキサフルオロプロピレンの3元コポリマー、パーフルオロアルキルエーテル環構造を有するフッ素系樹脂であるテフロンAF(登録商標:デュ・ポン社製)、サイトップ(商品名:旭硝子社製)、アルゴフロン(商品名:アウジモント社製)など)などの樹脂材料が挙げられる。上記樹脂材料の中でも特に、パーフルオロアルキルエーテル環構造を有するフッ素系樹脂、セルロースアセテートプロピオネート又はシクロオレフィン樹脂を、ペリクル膜材料の主成分として用いると、ペリクル膜の鋳型からの剥離性が良好であるため好ましい。

【0071】

ペリクル膜の作製には、ペリクル膜材料を有機溶媒に溶解させたポリマー溶液を使用することが好ましい。溶媒に関しては周囲温度での揮発が極めて少なく、且つ、沸点が高すぎないものが好ましい。以上を考慮して溶媒は沸点が100〜200℃のものであることが望ましい。

【0072】

このような溶媒としては、例えば脂肪族炭化水素系化合物、芳香族系化合物、塩素系炭化水素などのハロゲン化系炭化水素、エステル系化合物、またはケトン系化合物などが挙げられる。中でも、シクロオレフィン系樹脂に対しては脂環式炭化水素などの飽和脂肪族炭化水素系化合物、芳香族系化合物、ハロゲン化炭化水素などの有機溶媒が好適に使用でき、セルロース誘導体に関しては塩素系炭化水素、ケトン、エステル、アルコキシアルコール、ベンゼン、アルコールなどの単一又は混合有機溶媒に可溶である。これらの有機溶媒の例としては、塩素系炭化水素やエステル系化合物、ケトン系化合物などの有機溶媒が挙げられる。塩素系炭化水素としては、塩化メチレン、塩化エチレン、塩化プロピレンなどが好適に使用され、ケトン系化合物有機溶媒としては、アセトン、メチルエチルケトン、メチルイソブチルケトンなどが好適に使用される。エステル系化合物有機溶媒としては、酢酸エステル類(酢酸メチル、酢酸エチル、酢酸ブチルなど)、乳酸エステル類(乳酸エチル、乳酸ブチルなど)が好適に使用される。そのほかとしてはベンゼン、エタノール、メタノール、セルソルブアセテート、カルビトールなども単一または混合溶媒として利用できる。ペリクル膜材料を溶解させたポリマー溶液は、ペリクル膜の光透過率を大きく、かつペリクル膜中の異物を少なくするため、吸光度が0.05以下のものが好ましい。

【0073】

次に、図5を参照して本実施の形態に係るスピンコート用樹脂鋳型の製造方法の一例について説明する。図5は、本実施の形態に係るスピンコート用樹脂鋳型の製造方法の概略図である。

【0074】

図5に示すように、本実施の形態に係るスピンコート用樹脂鋳型の製造方法においては、無機基材11の主面上に樹脂層12を形成し(樹脂層12形成工程)、形成した樹脂層12の表面に樹脂モールド21の微細凹凸構造を転写し(転写工程)、微細凹凸構造が転写された樹脂層12から樹脂モールドを離型する(離型工程)。

【0075】

樹脂層12形成工程では、無機基材11上にスピンコートやバーコートなどにより、上述した光重合性混合物などを塗布して樹脂層12を製膜する。樹脂層12の製膜方法としては、例えば、ディップ法、キャスト法、スピンコート法、バーコーティング法、ダイコーティング法などが挙げられる。

【0076】

樹脂層12形成工程では、必要に応じて、無機基材11にオゾン処理や酸素アッシング処理や、ピラニア溶液、KOH溶液、又はピラニア溶液若しくはKOH溶液と超音波処理とを組み合わせた処理などにより、表面処理を行ってもよい。このような表面処理により、無機基材11表面が活性化し、樹脂層12と無機基材11との密着性が向上する。

【0077】

転写工程では、樹脂層12の表面と樹脂モールド21の微細凹凸構造形成面とが対向するように、樹脂モールド21/樹脂層12/無機基材11の順に樹脂モールド21を樹脂層12に貼り合せて積層体22とする。そして、UV照射により樹脂層12を硬化させて樹脂モールド21の微細凹凸構造を転写する。樹脂モールド21としては、フッ素含有樹脂から構成される樹脂モールドであれば特に限定されないが、より好ましくは、樹脂層12と同様に光重合性混合物を含有するものであることが好ましい。

【0078】

転写工程では、樹脂モールド21の微細凹凸構造形成面を樹脂層12表面に押圧した状態、或いは押圧した後に圧力を開放した状態で、UV照射を行うことにより、転写精度、及び樹脂層12の膜厚精度が向上するため好ましい。樹脂モールド21を樹脂層12に押圧する際のプレス圧力としては、0MPa超〜10MPaが好ましく、0.01MPa〜5MPaがより好ましく、0.01MPa〜1MPaがさらに好ましい。

【0079】

また、転写工程では、UV照射後に加熱処理を施すことが好ましい。この加熱処理を施すことにより、樹脂層12を構成する光重合性混合物中の未反応基を減少させることができ、離型が容易になる。加熱処理の温度としては、50℃〜120℃が好ましく、50℃〜105℃がより好ましく、60℃〜105℃がさらに好ましい。加熱処理の加熱時間としては、15秒〜10分が好ましく、15秒〜5分がより好ましく、30秒〜5分がさらに好ましい。

【0080】

離型工程では、積層体22の樹脂層12から樹脂モールド21を剥離してスピンコート用樹脂鋳型を得る。剥離工程では、樹脂モールド21の剥離後に加熱処理を行ってもよい。この加熱処理により、樹脂層12を構成する光重合性混合物中の未反応基の反応が促進されるので、樹脂層12から樹脂モールド21の離型性が向上する。さらに、加熱処理により、加熱温度において安定なスピンコート用樹脂鋳型を得ることができるので、スピンコート用樹脂鋳型から転写材へ転写する際に、スピンコート用樹脂鋳型から転写材への樹脂材料の浸透が抑制され、スピンコート用樹脂鋳型の離型性が向上する。

【0081】

加熱処理の温度としては、50℃〜250℃が好ましく、105℃〜200℃がより好ましい。加熱処理の加熱時間としては、30秒〜60分が好ましく、5分〜60分がより好ましく、10分〜30分がさらに好ましい。

【0082】

なお、無機基材11と樹脂層12との間に接着層13を有するスピンコート用樹脂鋳型(図1B参照)を製造する場合には、樹脂層12形成工程において、樹脂層12を形成する前に接着層13を塗布などにより形成する。接着層13として、例えば、シランカップリング剤を使用する場合、シランカップリング剤、又はシランカップリング剤と光重合開始剤との混合物を溶剤で希釈してから、必要に応じ、溶液のpHを低下させた状態で加水分解反応を促進させ、無機基材11上に溶液を製膜する。そして、溶剤を揮発させて接着層13を形成する。接着層13の製膜方法としては、ディップ、キャスト、スピンコート、バーコート、ダイコート法などが挙げられる。溶剤を揮発させる際の温度としては、20℃〜200℃が好ましく、60℃〜180℃がさらに好ましい。また、接着層13は、シランカップリング剤の蒸気に無機基材11を晒し、単分子膜を形成することによって形成してもよい。

【0083】

また、薄膜14を有する積層体2(図2A、図2B参照)を製造する場合には、離型工程後に樹脂層12の微細凹凸構造上に薄膜14を製膜する。薄膜14(ペリクル膜)の製膜方法としては、公知の製膜方法を用いることができるが、例えば、次の製膜方法で製膜できる。ペリクル膜原料、例えば透明フッ素樹脂サイトップ(旭硝子社製)や、セルロースアセテートプロピオネート(イーストマンコダック社製)等を溶剤で希釈し、スピンコート用樹脂鋳型1の樹脂層12の微細凹凸構造形成面上にスピンコートにより製膜してから、加温処理する。加温処理の温度としては、60℃〜105℃が好ましく、70℃〜90℃がさらに好ましい。加温処理後、更に別の温度で加熱処理を行ってもよい。加温処理の時間としては、1分〜10分が好ましく、3分〜7分がさらに好ましい。加熱処理の温度としては、150℃〜200℃が好ましく、170℃〜190℃がさらに好ましい。加熱処理の時間としては、1分〜10分が好ましく、3分〜7分がさらに好ましい。

【0084】

なお、上述したスピンコート用樹脂鋳型1の製造方法においては、無機基材11上に樹脂層12を塗布により形成する製造方法について説明したが、スピンコート用樹脂鋳型1の製造方法としては、フィルム基材上に樹脂層12を形成した樹脂モールドを無機基材11に貼り合せて製造することもできる。この場合、樹脂モールドのフィルム基材としては、スピンコート用樹脂鋳型を使用する環境耐性を基準に選定すればよい。例えば、高沸点溶剤を揮発させる過程を経る用途においては、フィルム基材として、PC(ポリカーボネート)、PES(ポリエーテルサルホン)やPEN(ポリエチレンナフタレート)などが挙げられる。

【0085】

本発明に係るスピンコート用樹脂鋳型1は、ナノインプリント用途において様々に用いられる。具体的には、マイクロレンズアレーやワイヤグリッド型偏光、モスアイ型無反射膜や回折格子、フォトニック結晶素子などの光デバイスや、パターンドメディアなどのナノインプリント用途として製造する際に用いられる。他にも、細胞培養シートや脂肪培養チップ、バイオセンサー電極などのバイオデバイスへの製造に用いることができる。その他にも、各種電池やキャパシタの電極や、マイクロ・ナノ流路、放熱面、断熱面などの製造へと応用できる。

【0086】

以上説明したように、本実施の形態に係るスピンモールド用樹脂鋳型1によれば、無機基材11上に微細凹凸構造形成面側のフッ素元素濃度(Es)と、樹脂層12中の平均フッ素元素濃度(Eb)とが異なる樹脂層12を設けたことから、微細凹凸構造形成面の表面自由エネルギーが、無機基材11側の表面自由エネルギーに対して相対的に低下する。これにより、スピンコート用樹脂鋳型からの転写材樹脂の離型性が向上すると共に、無機基材11と樹脂層12との間の密着性が向上する。したがって、転写性及び離型性に優れるスピンコート用樹脂鋳型1を実現できる。

【実施例】

【0087】

以下、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は、以下の実施例によって何ら限定されるものではない。

【0088】

[フッ素元素濃度測定]

樹脂層の表面フッ素元素濃度はX線光電子分光法(以下、XPS)にて測定した。XPSにおける、X線のサンプル表面への侵入長は数nmと非常に浅いため、XPSの測定値を本発明における樹脂層の表面部のフッ素元素濃度(Es)として採用した。樹脂モールドを約2mm四方の小片として切り出し、1mm×2mmのスロット型のマスクを被せて下記条件でXPS測定に供した。

XPS測定条件

使用機器 ;サーモフィッシャーESCALAB250

励起源 ;mono.AlKα 15kV×10mA

分析サイズ;約1mm(形状は楕円)

取込領域

Survey scan;0〜1, 100eV

Narrow scan;F 1s,C 1s,O 1s,N 1s

Pass energy

Survey scan; 100eV

Narrow scan; 20eV

【0089】

一方、樹脂層を構成する樹脂中の平均フッ素元素濃度(Eb)を測定するには、物理的に剥離した切片を、フラスコ燃焼法にて分解し、続いてイオンクロマトグラフ分析にかけることで、樹脂中の平均フッ素元素濃度(Eb)を測定した。

【0090】

(a)円筒状金型作製(樹脂モールド作製用鋳型の作製)

円筒状金型の基材には石英ガラスを用い、半導体レーザーを用いた直接描画リソグラフィー法により微細凹凸構造を石英ガラス表面に形成した。微細表面凹凸を形成した石英ガラスロール表面に対し、デュラサーフHD−1101Z(ダイキン化学工業社製)を塗布し、60℃で1時間加熱後、室温で24時間静置、固定化した。その後、デュラサーフHD−ZV(ダイキン化学工業社製)で3回洗浄し、離型処理を実施した。なお、石英ガラスは3本使用した(石英1〜石英3)。石英1には微細凹凸構造1を、石英2には微細凹凸構造2を、石英3には微細凹凸構造3を形成した。以下、樹脂モールド作製では、石英1〜石英3全てに対し、同様の工程を得て、樹脂モールドを作製した。

【0091】

(b)樹脂モールド作製

下記表1に示す樹脂番号に相当する原料を混合した。全ての溶液に対し、下記工程を行った。なお、後述する樹脂モールド(A)から樹脂モールド(B)を作る工程では、樹脂モールド(A)を作製する際に使用した樹脂と同様の樹脂を使用し、樹脂モールド(B)を形成した。なお、下記表1において、DACHPとは、OPTOOL DAC HP(ダイキン工業社製)であり、M350とは、トリメチロールプロパントリアクリレート(東亞合成社製)であり、l.184とは、IRGACURE 184(Ciba社製)であり、l.369とは、IRGACURE 369(Ciba社製)である。

【0092】

PETフィルム:A4100(東洋紡社製:幅300mm、厚さ100μm)に、該PETフィルムの易接着面にマイクログラビアコーティング(廉井精機社製)により、塗布膜厚6μmになるように塗布した。次いで、円筒状金型に対し、光硬化性樹脂が塗布されたPETフィルムをニップロール(0.1MPa)で押し付け、大気下、温度25℃、湿度60%で、ランプ中心下での積算露光量が600mJ/cm2となるように、UV露光装置(Hバルブ、フュージョンUVシステムズ・ジャパン社製)を用いて紫外線を照射し、連続的に光硬化を実施し、表面に微細凹凸構造が転写されたリール状の樹脂モールド(A)(長さ200m、幅300mm)を得た。リール状樹脂モールド(A)の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。下記表1に、得られた樹脂モールド(A)の、表面フッ素元素濃度(Es)と、平均フッ素元素濃度(Eb)の比率、Es/Ebを記載した。尚、以下樹脂モールド(B)作製においては、石英1由来の樹脂モールド(A)〜石英3由来の樹脂モールド(A)全てにおいて同様の操作を行った。

【0093】

PETフィルム:A4100(東洋紡社製:幅300mm、厚さ100μm)に、樹脂モールド(A)を作製した際に使用した樹脂と同様の樹脂を、PETフィルムの易接着面にマイクログラビアコーティング(廉井精機社製)により、塗布膜厚6μmになるように塗布した。次いで、円筒状金型から直接転写し得られた樹脂モールド(A)の微細凹凸構造形成面に対し、光硬化性樹脂が塗布されたPETフィルムをニップロール(0.1MPa)で押し付け、大気下、温度25℃、湿度60%で、ランプ中心下での積算露光量が600mJ/cm2となるように、UV露光装置(Hバルブ、フュージョンUVシステムズ・ジャパン社製)を用いて紫外線を照射し、連続的に光硬化を実施し、表面に微細凹凸構造が転写された、円筒状金型と同様の微細凹凸構造を具備するリール状の樹脂モールド(B)(長さ200m、幅300mm)を複数得た。リール状樹脂モールド(B)の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。また、以下に記載の試験において、樹脂モールドを使用する試験においては、樹脂番号1〜3及び、石英1〜石英3から作製された9種類の樹脂モールドに対し、全て同じ試験を行った。

【0094】

【表1】

【0095】

(c)スピンコート用樹脂鋳型作製

無機基材には500mm四方のガラス基材を使用した。ガラス基材は使用前に、オゾン処理を15分行った。

【0096】

<スピンコート用樹脂鋳型1>

バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、無機基材に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。その後、UV光を樹脂モールド側から照射してから、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られた、スピンコート用樹脂鋳型は、ガラス基材の端部において、僅かに、樹脂層が剥離していた。

【0097】

<スピンコート用樹脂鋳型2>

3APTMS(3アクリロキシプロピルトリメトキシシラン 信越化学社製 KBM5103)100質量部に対し、I.184(IRGACURE 184 Ciba社製)を5質量部添加し、15分間室温下にて攪拌した。続いて、塩酸にてpHを3.5に調整したエタノール溶液を用い、0.1%に希釈して15分間撹拌した。オゾン処理を施したガラス基材上にバーコーティング法にて成膜した後、60℃で10分間乾燥させた。(積層体(A))。続いて、バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、積層体(A)に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。

【0098】

UV光を樹脂モールド側から照射してから、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱し、安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られた、スピンコート用樹脂鋳型は、ガラス基材全面に対し、綺麗に作製されていた。

【0099】

<スピンコート用樹脂鋳型3>

3APTMS(3アクリロキシプロピルトリメトキシシラン 信越化学社製 KBM5103)の蒸気に、シリコンウェハを晒した。温度は60℃で1時間行った。その後、105℃で10分間加温した(積層体(A))。続いて、バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、無機基材に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。

【0100】

UV光を樹脂モールド側から照射してから、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られたスピンコート用樹脂鋳型は、ガラス基材全面に対して綺麗に作製されていた。

【0101】

<スピンコート用樹脂鋳型4>

G0210(Glycidyloxypropyl trimethoxysilane、東京化成工業社製)100質量部に対し、水を0.09質量部、エタノールを2.75質量部加え、30分間室温下にて攪拌した。続いて、メチルエチルケトン溶剤で10倍に希釈し、オゾン処理を施したシリコンウェハ上にスピンコート法にて製膜した。製膜後、室温にて3分間静置し、その後、105℃で10分間加温した(積層体(A))。続いて、バーコーティング法により、樹脂モールドを作製した樹脂と同様の樹脂を、無機基材に塗工すると同時に、樹脂モールドの微細凹凸構造形成面を貼合した。

【0102】

UV光を樹脂モールド側から照射し、続いて105℃で30秒加温した。加温後、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られた、スピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られた、スピンコート用樹脂鋳型は、ガラス基材全面に対し、綺麗に作製されていた。

【0103】

<スピンコート用樹脂鋳型5>

3APTMS(3アクリロキシプロピルトリメトキシシラン 信越化学社製 KBM5103)100質量部に対し、水を0.09質量部、エタノールを2.75質量部加え、30分間攪拌した。続いて、I.184(IRGACURE 184 Ciba社製)を5質量部添加し、15分間室温下にて攪拌した。続いて、メチルエチルケトン溶剤で100倍に希釈し、オゾン処理を施したガラス基材上にバーコート法にて製膜した。製膜後、室温にて3分間静置し、その後、105℃で10分間加温した(積層体(A))。

【0104】

続いて、樹脂モールドを作製した樹脂と同様の樹脂を積層体(A)の製膜面に対し、バーコート法にて製膜すると同時に、樹脂モールドを貼合した。その後、UV光を、樹脂モールド側から照射し、続いて105℃で30秒加温した。加温後、樹脂モールドを剥離してスピンコート用樹脂鋳型を得た。スピンコート用樹脂鋳型は180℃で30分間加熱して安定化させた。得られたスピンコート用樹脂鋳型の表面微細凹凸の形状は、走査型電子顕微鏡観察で確認した結果、石英1由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。得られたスピンコート用樹脂鋳型は、ガラス基材全面に対して綺麗に作製されていた。

【0105】

(d)転写

上記スピンコート用樹脂鋳型1〜5全てを使用し、転写試験を行った。CTX−809SP2(旭硝子社製、商品名)をパーフルオロトリブチルアミン(フロリナートFC−43 住友スリーエム社製、商品名)で希釈し、スピンコート用鋳型の微細凹凸構造形成面上に滴下し、スピンコーター上で、310rpmで回転塗布した。続いて、80度で5分間乾燥し、その後、180℃で5分間乾燥した。室温に戻した後に、粘着剤のついた枠を押し当て、引き離すことで、薄膜(ペリクル膜)を剥離した。剥離したペリクル膜表面を原子間力顕微鏡で観察したところ、石英1由来の樹脂モールド(A)を使用したものは、凸部同士の隣接距離は200nm、凸部高さは200nmであった。石英2由来の樹脂モールド(A)を使用したものは、凸部同士の隣接距離は150nm、凸部高さは200nmであった。石英3由来の樹脂モールド(A)を使用したものは、凸部同士の隣接距離は130nm、凸部高さは100nmであった。石英1由来の樹脂モールド(B)を使用したものは、凹部同士の隣接距離は200nm、凹部高さは200nmであった。石英2由来の樹脂モールド(B)を使用したものは、凹部同士の隣接距離は150nm、凹部高さは200nmであった。石英3由来の樹脂モールド(B)を使用したものは、凹部同士の隣接距離は130nm、凹部高さは100nmであった。

【0106】

以上説明したように、本実施例に係るスピンコート用樹脂鋳型1〜5によれば、スピンコーターにより転写を行う場合であっても、無機基材から樹脂層が剥離することなく、薄膜(ペリクル膜)に微細凹凸構造を転写することができた。また、ペリクル膜自体が破壊されることなく良好に剥離することができ、しかも転写前後のスピンコート用樹脂鋳型1〜5及び剥離したペリクル膜の微細凹凸構造の破壊及び変形はなかった。さらに、以上の結果は、本実施例に係るスピンコート用樹脂鋳型1〜5から、ペリクル膜を複数枚転写しても、同様であった。

【0107】

なお、本発明は上記実施の形態に限定されず、種々変更して実施することが可能である。上記実施の形態において、添付図面に図示されている大きさや形状などについては、これに限定されず、本発明の効果を発揮する範囲内で適宜変更することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【産業上の利用可能性】

【0108】

本発明は、樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能となるという効果を奏し、特にスピンコート法による製膜に用いられるスピンコート用樹脂鋳型として好適に用いることが可能である。

【符号の説明】

【0109】

1 スピンコート用樹脂鋳型

2、22 積層体

11 無機基材

12 樹脂層

13 接着層

14 薄膜/自立薄膜

【特許請求の範囲】

【請求項1】

無機基材と、前記無機基材の主面上に設けられ、表面に微細凹凸構造を有する樹脂層と、を具備し、前記樹脂層は、前記微細凹凸構造が形成された表面の表面部におけるフッ素元素濃度(Es)が、前記樹脂層中の平均フッ素元素濃度(Eb)より高いことを特徴とするスピンコート用樹脂鋳型。

【請求項2】

前記無機基材と前記樹脂層との間に設けられた接着層を有することを特徴とする請求項1記載のスピンコート用樹脂鋳型。

【請求項3】

前記樹脂層は、前記表面部におけるフッ素元素濃度(Es)と、前記樹脂層中の平均フッ素元素濃度(Eb)と、の比が、下記式(1)を満たすことを特徴とする請求項1又は請求項2記載のスピンコート用樹脂鋳型。

20≦Es/Eb≦200 式(1)

【請求項4】

請求項1から請求項3のいずれかに記載のスピンコート用樹脂鋳型と、前記樹脂層の微細凹凸構造形成面上に設けられた薄膜と、を具備することを特徴とする積層体。

【請求項5】

請求項4記載の積層体から、前記薄膜を単離する工程を経て製造された自立薄膜であって、対向する一対の主面の一方の主面に微細凹凸構造を有することを特徴とする自立薄膜。

【請求項6】

請求項1から請求項3のいずれかに記載のスピンコート用樹脂鋳型の樹脂層の微細凹凸構造上に樹脂材料を塗布して薄膜を設ける塗布工程と、前記薄膜を前記樹脂層から剥離する剥離工程とを有することを特徴とする自立薄膜の製造方法。

【請求項1】

無機基材と、前記無機基材の主面上に設けられ、表面に微細凹凸構造を有する樹脂層と、を具備し、前記樹脂層は、前記微細凹凸構造が形成された表面の表面部におけるフッ素元素濃度(Es)が、前記樹脂層中の平均フッ素元素濃度(Eb)より高いことを特徴とするスピンコート用樹脂鋳型。

【請求項2】

前記無機基材と前記樹脂層との間に設けられた接着層を有することを特徴とする請求項1記載のスピンコート用樹脂鋳型。

【請求項3】

前記樹脂層は、前記表面部におけるフッ素元素濃度(Es)と、前記樹脂層中の平均フッ素元素濃度(Eb)と、の比が、下記式(1)を満たすことを特徴とする請求項1又は請求項2記載のスピンコート用樹脂鋳型。

20≦Es/Eb≦200 式(1)

【請求項4】

請求項1から請求項3のいずれかに記載のスピンコート用樹脂鋳型と、前記樹脂層の微細凹凸構造形成面上に設けられた薄膜と、を具備することを特徴とする積層体。

【請求項5】

請求項4記載の積層体から、前記薄膜を単離する工程を経て製造された自立薄膜であって、対向する一対の主面の一方の主面に微細凹凸構造を有することを特徴とする自立薄膜。

【請求項6】

請求項1から請求項3のいずれかに記載のスピンコート用樹脂鋳型の樹脂層の微細凹凸構造上に樹脂材料を塗布して薄膜を設ける塗布工程と、前記薄膜を前記樹脂層から剥離する剥離工程とを有することを特徴とする自立薄膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−28006(P2013−28006A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164129(P2011−164129)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000000033)旭化成株式会社 (901)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000000033)旭化成株式会社 (901)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

[ Back to top ]