セパレータプレート及びコアプレートの製造方法並びにセパレータプレート及びコアプレートを用いた湿式多板クラッチ

【課題】 反りを軽減したセパレータプレート及びコアプレートの製造方法を提供する。

【解決手段】 内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられた環状のセパレータプレートを製造する方法であって、板材を打ち抜き、スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、板材を打ち抜き、環状の複数の孔の内側に前記貫通孔を形成すること、環状の孔の径方向の外縁と内縁との間において、環状に板材を打ち抜き、セパレータプレートを取り出す。

【解決手段】 内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられた環状のセパレータプレートを製造する方法であって、板材を打ち抜き、スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、板材を打ち抜き、環状の複数の孔の内側に前記貫通孔を形成すること、環状の孔の径方向の外縁と内縁との間において、環状に板材を打ち抜き、セパレータプレートを取り出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式多板クラッチなどに用いられるセパレータプレート及びコアプレートの製造方法並びにセパレータプレート及びコアプレートを用いた湿式多板クラッチに関する。

【背景技術】

【0002】

湿式多板クラッチなどの摩擦係合装置のドリブンプレートとして環状のセパレータプレートが用いられている。また、ドライブプレートとして環状のコアプレートが用いられている。摩擦材の固定されていないセパレータプレートは、内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられている。また、コアプレートは軸方向の表面に摩擦材を固定したフリクションプレートとして用いられ、環状の外周を備え、内周に複数のスプラインが設けられている。従来、このようなセパレータプレートまたはコアプレートは、プレスなどによりその形状を板材から一度に抜くことで形成している。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、一度の打ち抜きでセパレータプレートまたはコアプレートを形成すると、板材に反りが発生する。そのため、湿式多板クラッチに用いられた場合、セパレータプレートまたはコアプレートの反りにより、プレート間の当たりムラが生じ、ジャダーが発生し、湿式多板クラッチの作動に影響がでる恐れがあった。

【0004】

また、パンチとダイスによりセパレータプレートまたはコアプレートを打ち抜く際、スプライン周りに曲面の凸部と曲面の凹部とが円周上に連続して配置されるため、一定のクリアランスでは、歯先部にバリが発生しやすい。バリの発生を防ぐため、各コーナ隅のR部のクリアランスを狭くすることが考えられるが、クリアランスを小さくすると金型の磨耗が進行しやすくなり、その結果、金型が消耗する問題があった。

【0005】

従って、本発明の目的は、反りを軽減すると共に、ジャダーの発生を抑え、トルク容量を増大したセパレータプレート及びコアプレートの製造方法を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明のセパレータプレートの製造方法は、

内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられた環状のセパレータプレートを製造する方法であって、

鋼板を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記環状の複数の孔の内側に前記貫通孔を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記セパレータプレートを取り出すこと、

を有することを特徴としている。

【0007】

また、上記目的を達成するため、本発明のコアプレートの製造方法は、

ほぼ環状の外周を備え、内周に複数のスプラインが設けられた環状のコアプレートを製造する方法であって、

板材を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記複数の孔の径方向外方に前記環状の外周を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記コアプレートを取り出すこと、

を有することを特徴としている。

【発明の効果】

【0008】

以上説明した本発明によれば、以下のような効果が得られる。

スプラインと貫通孔の打ち抜きを一度でなく、別工程として分離しているため、形成したセパレータプレート及びコアプレートに生じる反りを減少させることができる。

【0009】

また、環状に配置された孔の径方向の外縁と内縁との間において、環状に板材を打ち抜き、セパレータプレート及びコアプレートを取り出す構成のため、歯先のR部(曲面部)がなくなるため、歯横面積が確保され、トルク容量の増大に貢献する。また、円周上の切欠で抜くことになるため、曲面部が凸部になり、バリが抑制される。この結果、ジャダーの発生の要因ともなり、クラッチレスポンスに影響するクラッチ総合スキマの安定化に寄与する。

【0010】

さらに、従来に比べてデザイン性も向上し、外観上の差別化も容易となるという効果も期待できる。

【図面の簡単な説明】

【0011】

【図1】本発明のセパレータプレートの製造方法の第一工程を示す板材の正面図である。

【図2】本発明のセパレータプレートの製造方法の第二工程を示す板材の正面図である。

【図3】本発明のセパレータプレートの製造方法の第三工程を示す板材の正面図である。

【図4】本発明のセパレータプレートの製造方法により製造されたセパレータプレートの正面図である。

【図5】図1乃至図3に示した孔の正面図である。

【図6】本発明のセパレータプレート及びコアプレートが用いられた湿式多板クラッチの軸方向部分断面図である。

【発明の実施の形態】

【0012】

本発明においては、スプラインと貫通孔の打ち抜きを一度の工程で行なわず、別工程で分離して打ち抜いているため、形成したセパレータプレート及びコアプレートに生じる反りを減少させることができる。

【実施例】

【0013】

以下、添付図面を参照して本発明の各実施例を詳細に説明する。尚、図面において同一部分は同一符号にて説明してある。また以下説明する実施例は本発明を例示として説明するものであり、限定するものでないことは言うまでもない。

【0014】

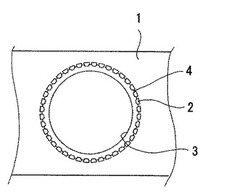

図1乃至図4は、本発明のセパレータプレートの製造方法を示す正面図である。図1は、その第1工程であり、用意したブランク板材、すなわち鋼板1にパンチにより軸方向に貫通した複数の孔2を打ち抜く。複数の孔2は、図1に示すように周方向において同ピッチで環状(円形)に形成される。鋼板1の所定位置(環状に配置された複数の孔2の中心位置)にはパンチの位置合わせをするためのピアス穴70が貫通して設けられている。

【0015】

図5は、図1乃至図3で示した孔2の拡大図である。孔2は、台形の形状をしており、内縁、すなわち上底部9、上底部9と平行で上底部9より長い外縁、すなわち下底部10を備えている。台形の四つの角部は、それぞれ曲面として形成されている。角部5と角部6は、同一の曲率を有する曲面として形成され、角部7と角部8も同一の曲率を有する曲面として形成されている。

【0016】

角部5及び角部6の曲率は、角部7及び角部8の曲率より大きくなっている。後述の工程から分かるように、角部7及び9は、セパレータプレート30(図4)に形成されるスプライン12の谷部の隅部に対応している。また、孔2の上底部9側の半分はスプライン12の形状に対して相補的な形状を有している。

【0017】

図1の第1工程の後、図2に示す第2工程が行なわれる。ここでは、第1工程で形成された、環状の孔2と同中心を有する円孔である、軸方向の貫通孔3がパンチまたはプレスにより打ち抜かれる。このように、スプラインを形成するための孔2を打ち抜く第1工程と貫通孔3を打ち抜き第2工程が同時に行なわれるのではなく、別工程として別々に行なわれるため、形成したセパレータプレートに生じる反りを減少させることができる。

【0018】

第1工程及び第2工程の後で、図3に示す第3工程が行なわれる。図3において、環状に配置された複数の孔2の径方向の外縁と内縁との間において、円環状のライン4に沿って環状に鋼板1を打ち抜き、セパレータプレート30を鋼板1から取り出す。打ち抜きは、プレスまたはパンチで行なう。このようにして取り出されたセパレータプレート30は、図4に示されており、環状の本体部13の外周にスプライン12を備え、内周に貫通孔3を備えた形状を有する。ライン4は、複数の孔2の径方向の中間に位置することが好ましい。

【0019】

図3において、ライン4の輪郭を打ち抜くパンチとダイスは、所定のクリアランスを有する単純円の金型を用いるため、従来のように大径のスプラインを打ち抜く工具より安価となるためコストダウンが可能となる。また、ライン4の輪郭は、孔2と同一方向のパンチで打ち抜くことにより、孔2がパンチ基準の寸法に対してライン4はダイス基準の寸法となり、抜き面はせん断面が入れ替わる輪郭を得ることができる。これにより抜き打ちに伴うダレ方向が上下に配置されることで、打ち抜きによる変形を相殺し、平面度改善に寄与する。ライン4を打ち抜くときは、孔2と貫通孔3のときと同様に適正圧でストリップすることで、平坦な製品を得ることができる。

【0020】

以上の実施例では、セパレータプレートの製造法を説明したが、本発明は、ほぼ環状の外周を備え、内周に複数のスプラインが設けられた環状のコアプレートを製造するために用いることもできる。図5における孔2の構成を変更して、台形をちょうど径方向で逆転させ、上底部9と下底部10の長さを逆にして、下底部10が、上底部9より短くすればよい。その他の工程については、上述の方法が同様に適用できる。

【0021】

図6は、本発明のセパレータプレート及びコアプレートが用いられた湿式多板クラッチの湿式多板クラッチの軸方向部分断面図である。湿式多板クラッチ50は、クラッチハウジング51と、クラッチハウジング51の閉端部にO−リング54により油密に嵌合する軸方向に移動可能なピストン53と、スプラインによりハブ52に嵌合した複数の摩擦板、すなわちフリクションプレート57と、フリクションプレート57と交互に配置され、クラッチハウジング51の内周に設けたスプライン部55に嵌合したセパレータプレート56とを備えている。

【0022】

クラッチハウジング51の開口端には、ストッパーリング59により固定されたバッキングプレート58が設けられている。各フリクションプレート57は、本発明の製造方法で作られたコアプレートの軸方向の両面に摩擦材61を接着固定することで形成されている。

【0023】

湿式多板クラッチ50は、次のように締結・解放動作を行う。図6は、湿式多板クラッチ50の解放状態を示している。クラッチハウジング50の閉端部とピストン53との間に画成された油室60に供給される油が発生する油圧により、ピストン53が図6において右方向に移動する。

【0024】

ピストン53が、軸方向で図中右方向に移動するとセパレータプレート56に当接し、それを押圧しながら、更に移動する。最後に全てのセパレータプレート56とフリクションプレート57をバッキングプレート58との間で挟み込み押圧し、係合させる。これにより、湿式多板クラッチ50が締結状態となり、動力の伝達が可能となる。次に、油室60の油圧を解除することで、ピストン53は、不図示のリターンスプリングにより初期位置に戻され、湿式多板クラッチ50は解放状態に戻る。

【0025】

本発明のセパレータプレートは、フリクションプレートの間に配置した湿式多板クラッチに用いられる。また、本発明のコアプレートは、軸方向の両面または片面に摩擦材を固定したフリクションプレートとして、湿式多板クラッチに用いることができる。

【符号の説明】

【0026】

1 鋼板

2 孔

3 貫通孔

4 ライン

12 スプライン

30 セパレータプレート

50 湿式多板クラッチ

【技術分野】

【0001】

本発明は、湿式多板クラッチなどに用いられるセパレータプレート及びコアプレートの製造方法並びにセパレータプレート及びコアプレートを用いた湿式多板クラッチに関する。

【背景技術】

【0002】

湿式多板クラッチなどの摩擦係合装置のドリブンプレートとして環状のセパレータプレートが用いられている。また、ドライブプレートとして環状のコアプレートが用いられている。摩擦材の固定されていないセパレータプレートは、内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられている。また、コアプレートは軸方向の表面に摩擦材を固定したフリクションプレートとして用いられ、環状の外周を備え、内周に複数のスプラインが設けられている。従来、このようなセパレータプレートまたはコアプレートは、プレスなどによりその形状を板材から一度に抜くことで形成している。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、一度の打ち抜きでセパレータプレートまたはコアプレートを形成すると、板材に反りが発生する。そのため、湿式多板クラッチに用いられた場合、セパレータプレートまたはコアプレートの反りにより、プレート間の当たりムラが生じ、ジャダーが発生し、湿式多板クラッチの作動に影響がでる恐れがあった。

【0004】

また、パンチとダイスによりセパレータプレートまたはコアプレートを打ち抜く際、スプライン周りに曲面の凸部と曲面の凹部とが円周上に連続して配置されるため、一定のクリアランスでは、歯先部にバリが発生しやすい。バリの発生を防ぐため、各コーナ隅のR部のクリアランスを狭くすることが考えられるが、クリアランスを小さくすると金型の磨耗が進行しやすくなり、その結果、金型が消耗する問題があった。

【0005】

従って、本発明の目的は、反りを軽減すると共に、ジャダーの発生を抑え、トルク容量を増大したセパレータプレート及びコアプレートの製造方法を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明のセパレータプレートの製造方法は、

内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられた環状のセパレータプレートを製造する方法であって、

鋼板を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記環状の複数の孔の内側に前記貫通孔を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記セパレータプレートを取り出すこと、

を有することを特徴としている。

【0007】

また、上記目的を達成するため、本発明のコアプレートの製造方法は、

ほぼ環状の外周を備え、内周に複数のスプラインが設けられた環状のコアプレートを製造する方法であって、

板材を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記複数の孔の径方向外方に前記環状の外周を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記コアプレートを取り出すこと、

を有することを特徴としている。

【発明の効果】

【0008】

以上説明した本発明によれば、以下のような効果が得られる。

スプラインと貫通孔の打ち抜きを一度でなく、別工程として分離しているため、形成したセパレータプレート及びコアプレートに生じる反りを減少させることができる。

【0009】

また、環状に配置された孔の径方向の外縁と内縁との間において、環状に板材を打ち抜き、セパレータプレート及びコアプレートを取り出す構成のため、歯先のR部(曲面部)がなくなるため、歯横面積が確保され、トルク容量の増大に貢献する。また、円周上の切欠で抜くことになるため、曲面部が凸部になり、バリが抑制される。この結果、ジャダーの発生の要因ともなり、クラッチレスポンスに影響するクラッチ総合スキマの安定化に寄与する。

【0010】

さらに、従来に比べてデザイン性も向上し、外観上の差別化も容易となるという効果も期待できる。

【図面の簡単な説明】

【0011】

【図1】本発明のセパレータプレートの製造方法の第一工程を示す板材の正面図である。

【図2】本発明のセパレータプレートの製造方法の第二工程を示す板材の正面図である。

【図3】本発明のセパレータプレートの製造方法の第三工程を示す板材の正面図である。

【図4】本発明のセパレータプレートの製造方法により製造されたセパレータプレートの正面図である。

【図5】図1乃至図3に示した孔の正面図である。

【図6】本発明のセパレータプレート及びコアプレートが用いられた湿式多板クラッチの軸方向部分断面図である。

【発明の実施の形態】

【0012】

本発明においては、スプラインと貫通孔の打ち抜きを一度の工程で行なわず、別工程で分離して打ち抜いているため、形成したセパレータプレート及びコアプレートに生じる反りを減少させることができる。

【実施例】

【0013】

以下、添付図面を参照して本発明の各実施例を詳細に説明する。尚、図面において同一部分は同一符号にて説明してある。また以下説明する実施例は本発明を例示として説明するものであり、限定するものでないことは言うまでもない。

【0014】

図1乃至図4は、本発明のセパレータプレートの製造方法を示す正面図である。図1は、その第1工程であり、用意したブランク板材、すなわち鋼板1にパンチにより軸方向に貫通した複数の孔2を打ち抜く。複数の孔2は、図1に示すように周方向において同ピッチで環状(円形)に形成される。鋼板1の所定位置(環状に配置された複数の孔2の中心位置)にはパンチの位置合わせをするためのピアス穴70が貫通して設けられている。

【0015】

図5は、図1乃至図3で示した孔2の拡大図である。孔2は、台形の形状をしており、内縁、すなわち上底部9、上底部9と平行で上底部9より長い外縁、すなわち下底部10を備えている。台形の四つの角部は、それぞれ曲面として形成されている。角部5と角部6は、同一の曲率を有する曲面として形成され、角部7と角部8も同一の曲率を有する曲面として形成されている。

【0016】

角部5及び角部6の曲率は、角部7及び角部8の曲率より大きくなっている。後述の工程から分かるように、角部7及び9は、セパレータプレート30(図4)に形成されるスプライン12の谷部の隅部に対応している。また、孔2の上底部9側の半分はスプライン12の形状に対して相補的な形状を有している。

【0017】

図1の第1工程の後、図2に示す第2工程が行なわれる。ここでは、第1工程で形成された、環状の孔2と同中心を有する円孔である、軸方向の貫通孔3がパンチまたはプレスにより打ち抜かれる。このように、スプラインを形成するための孔2を打ち抜く第1工程と貫通孔3を打ち抜き第2工程が同時に行なわれるのではなく、別工程として別々に行なわれるため、形成したセパレータプレートに生じる反りを減少させることができる。

【0018】

第1工程及び第2工程の後で、図3に示す第3工程が行なわれる。図3において、環状に配置された複数の孔2の径方向の外縁と内縁との間において、円環状のライン4に沿って環状に鋼板1を打ち抜き、セパレータプレート30を鋼板1から取り出す。打ち抜きは、プレスまたはパンチで行なう。このようにして取り出されたセパレータプレート30は、図4に示されており、環状の本体部13の外周にスプライン12を備え、内周に貫通孔3を備えた形状を有する。ライン4は、複数の孔2の径方向の中間に位置することが好ましい。

【0019】

図3において、ライン4の輪郭を打ち抜くパンチとダイスは、所定のクリアランスを有する単純円の金型を用いるため、従来のように大径のスプラインを打ち抜く工具より安価となるためコストダウンが可能となる。また、ライン4の輪郭は、孔2と同一方向のパンチで打ち抜くことにより、孔2がパンチ基準の寸法に対してライン4はダイス基準の寸法となり、抜き面はせん断面が入れ替わる輪郭を得ることができる。これにより抜き打ちに伴うダレ方向が上下に配置されることで、打ち抜きによる変形を相殺し、平面度改善に寄与する。ライン4を打ち抜くときは、孔2と貫通孔3のときと同様に適正圧でストリップすることで、平坦な製品を得ることができる。

【0020】

以上の実施例では、セパレータプレートの製造法を説明したが、本発明は、ほぼ環状の外周を備え、内周に複数のスプラインが設けられた環状のコアプレートを製造するために用いることもできる。図5における孔2の構成を変更して、台形をちょうど径方向で逆転させ、上底部9と下底部10の長さを逆にして、下底部10が、上底部9より短くすればよい。その他の工程については、上述の方法が同様に適用できる。

【0021】

図6は、本発明のセパレータプレート及びコアプレートが用いられた湿式多板クラッチの湿式多板クラッチの軸方向部分断面図である。湿式多板クラッチ50は、クラッチハウジング51と、クラッチハウジング51の閉端部にO−リング54により油密に嵌合する軸方向に移動可能なピストン53と、スプラインによりハブ52に嵌合した複数の摩擦板、すなわちフリクションプレート57と、フリクションプレート57と交互に配置され、クラッチハウジング51の内周に設けたスプライン部55に嵌合したセパレータプレート56とを備えている。

【0022】

クラッチハウジング51の開口端には、ストッパーリング59により固定されたバッキングプレート58が設けられている。各フリクションプレート57は、本発明の製造方法で作られたコアプレートの軸方向の両面に摩擦材61を接着固定することで形成されている。

【0023】

湿式多板クラッチ50は、次のように締結・解放動作を行う。図6は、湿式多板クラッチ50の解放状態を示している。クラッチハウジング50の閉端部とピストン53との間に画成された油室60に供給される油が発生する油圧により、ピストン53が図6において右方向に移動する。

【0024】

ピストン53が、軸方向で図中右方向に移動するとセパレータプレート56に当接し、それを押圧しながら、更に移動する。最後に全てのセパレータプレート56とフリクションプレート57をバッキングプレート58との間で挟み込み押圧し、係合させる。これにより、湿式多板クラッチ50が締結状態となり、動力の伝達が可能となる。次に、油室60の油圧を解除することで、ピストン53は、不図示のリターンスプリングにより初期位置に戻され、湿式多板クラッチ50は解放状態に戻る。

【0025】

本発明のセパレータプレートは、フリクションプレートの間に配置した湿式多板クラッチに用いられる。また、本発明のコアプレートは、軸方向の両面または片面に摩擦材を固定したフリクションプレートとして、湿式多板クラッチに用いることができる。

【符号の説明】

【0026】

1 鋼板

2 孔

3 貫通孔

4 ライン

12 スプライン

30 セパレータプレート

50 湿式多板クラッチ

【特許請求の範囲】

【請求項1】

内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられた環状のセパレータプレートを製造する方法であって、

板材を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記環状の複数の孔の内側に前記貫通孔を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記セパレータプレートを取り出すこと、

を有するセパレータプレートの製造方法。

【請求項2】

請求項1の製造方法により製造されたセパレータプレートを用いた湿式多板クラッチ。

【請求項3】

ほぼ環状の外周を備え、内周に複数のスプラインが設けられた環状のコアプレートを製造する方法であって、

板材を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記複数の孔の径方向外方に前記環状の外周を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記コアプレートを取り出すこと、

を有するコアプレートの製造方法。

【請求項4】

請求項3の製造方法により製造されたコアプレートを用いた湿式多板クラッチ。

【請求項5】

請求項1の製造方法により製造されたセパレータプレートと請求項3の製造方法により製造されたコアプレートを用いた湿式多板クラッチ。

【請求項1】

内周に軸方向に貫通した貫通孔を備え、外周に複数のスプラインが設けられた環状のセパレータプレートを製造する方法であって、

板材を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記環状の複数の孔の内側に前記貫通孔を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記セパレータプレートを取り出すこと、

を有するセパレータプレートの製造方法。

【請求項2】

請求項1の製造方法により製造されたセパレータプレートを用いた湿式多板クラッチ。

【請求項3】

ほぼ環状の外周を備え、内周に複数のスプラインが設けられた環状のコアプレートを製造する方法であって、

板材を打ち抜き、前記スプラインの形状に相補的な形状を有する複数の孔を環状に形成すること、

前記板材を打ち抜き、前記複数の孔の径方向外方に前記環状の外周を形成すること、

前記複数の孔の径方向の外縁と内縁との間において、環状に前記板材を打ち抜き、前記コアプレートを取り出すこと、

を有するコアプレートの製造方法。

【請求項4】

請求項3の製造方法により製造されたコアプレートを用いた湿式多板クラッチ。

【請求項5】

請求項1の製造方法により製造されたセパレータプレートと請求項3の製造方法により製造されたコアプレートを用いた湿式多板クラッチ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−7473(P2013−7473A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−142052(P2011−142052)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000102784)NSKワーナー株式会社 (149)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000102784)NSKワーナー株式会社 (149)

【Fターム(参考)】

[ Back to top ]