セラミックスヒータ

【課題】載置面の中心部から外周部にかけて単調に温度変化するような温度分布を得ることが可能なセラミックスヒータを提供する。

【解決手段】セラミックスヒータ1は、載置面Sに被加熱物Wが載置されるセラミックス基板2と、セラミックス基板2に埋設された内側発熱抵抗体Q1と、内側発熱抵抗体Q1の外側にてセラミックス基板2に埋設された外側発熱抵抗体Q2と、発熱抵抗体Q1,Q2とに供給する電力を独立して制御可能な制御部とを備える。セラミックス基板2の上面の中心点Oから外端までの距離をRとしたとき、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜0.5Rの領域内に配置され、外側発熱抵抗体Q2は、上面視で中心点Oを中心とした0.8R〜Rの領域内に配置される。

【解決手段】セラミックスヒータ1は、載置面Sに被加熱物Wが載置されるセラミックス基板2と、セラミックス基板2に埋設された内側発熱抵抗体Q1と、内側発熱抵抗体Q1の外側にてセラミックス基板2に埋設された外側発熱抵抗体Q2と、発熱抵抗体Q1,Q2とに供給する電力を独立して制御可能な制御部とを備える。セラミックス基板2の上面の中心点Oから外端までの距離をRとしたとき、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜0.5Rの領域内に配置され、外側発熱抵抗体Q2は、上面視で中心点Oを中心とした0.8R〜Rの領域内に配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハなどの被加熱物を加熱するセラミックスヒータに関する。

【背景技術】

【0002】

セラミックスヒータにおいて、成膜又はエッチング等の処理対象となる半導体ウエハなどの被加熱物が載置されるセラミックス基板が内周側と外周側の2つのゾーンに区分され、これら2つのゾーンのそれぞれに発熱抵抗体が埋設された2ゾーンヒータが提案されている(例えば、特許文献1,2参照)。2ゾーンヒータは、各発熱抵抗体による発熱量が独立に制御されるため、ゾーンごとに異なる態様で温度制御を行うことが可能である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3897563号公報

【特許文献2】特許第4028149号公報

【発明の概要】

【0004】

しかしながら、例えば、セラミックス基板及びこれを支持するシャフトが窒化アルミニウム等の熱伝導率が高い素材からなる場合、セラミックス基板において発生した熱が中空のシャフトを介して放熱する。そのため、各発熱抵抗体の発熱量をそれぞれ制御しても、セラミックス基板の上面である載置面の中心部付近の温度がその周囲の領域の温度より低くなる。よって、載置面の中心部から外周部にかけて単調に温度低下するような温度分布を得ることは困難であった。

【0005】

そこで、本発明は、載置面の中心部から外周部にかけて単調に温度変化するような温度分布を得ることが可能なセラミックスヒータを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、セラミックスからなり、上面に被加熱物が載置されるセラミックス基板と、前記セラミックス基板に埋設された内側発熱抵抗体と、前記内側発熱抵抗体の外側にて前記セラミックス基板に埋設された外側発熱抵抗体と、前記内側発熱抵抗体と前記外側発熱抵抗体とに供給する電力を独立して制御可能な制御部とを備えたセラミックスヒータであって、前記セラミックス基板の上面の中心点から外端までの距離をRとしたとき、前記内側発熱抵抗体は、上面視で前記中心点を中心とした0〜0.5Rの領域内に配置され、前記外側発熱抵抗体は、上面視で前記中心点を中心とした0.8R〜Rの領域内に配置されることを特徴とする。

【0007】

本発明のセラミックスヒータによれば、従来のように内側発熱抵抗体と外側発熱抵抗体とが隣接して配置されておらず、その間には、少なくも0.3Rの間隔が設けられている。そのため、従来に比較して内側発熱抵抗体が存在する領域が狭いので、同じ発熱量であれば、内側発熱抵抗体が存在する領域の上方に位置する載置面の温度を効果的に上昇させることができる。

【0008】

よって、例えば、セラミックス基板の下面の中心部に接続されたシャフトを介した放熱があっても、載置面の中心部付近の温度をその周辺の領域と同様に高くすることが可能となる。従って、載置面の中心部から外周部にかけて単調に温度低下するような温度分布を得ることが可能となる。

【0009】

また、例えば、セラミックス基板の下面の外周部に接続されたフランジを介した放熱があっても、載置面の外周部付近の温度をその周辺の領域と同様に高くすることが可能となる。従って、載置面の外周部から中心部にかけて単調に温度低下するような温度分布を得ることが可能となる。

【0010】

このように、載置面の温度分布を単調にすることが可能となる。

【0011】

また、本発明において、前記内側発熱抵抗体は、前記外側発熱抵抗体より上方に配置されることが好ましい。

【0012】

この場合、内側発熱抵抗体の発熱がより効率的に上方の載置面に伝達され、載置面の中心部付近をさらに高温にすることが可能となる。

【0013】

また、本発明において、前記内側発熱抵抗体は、上下に複数積層されて配置されることも好ましい。

【0014】

この場合、内側発熱抵抗体の配置領域が小さくなり、載置面の中心部付近をさらに高温にすることが可能となる。中心部にはシャフトが接合されており、且つ内側発熱抵抗体を配置可能な領域が狭いので、内側発熱抵抗体を多層化することは、内側発熱抵抗体の発熱量を増加させる効果的な手段である。

【0015】

従って、これらの場合、セラミックス基板の下面の中心部にシャフトが接続されている場合であっても、載置面の中心部から外周部にかけて単調に温度低下するような温度分布をより容易に得ることが可能となる。

【0016】

そして、本発明において、セラミックスからなり、前記セラミックス基板の下面の中心部に接続された中空のシャフトを備え、前記セラミックス基板と前記シャフトの接合部の外端は、上面視で前記中心点を中心とした0.1R〜0.3Rの領域内に位置することが好ましい。

【0017】

0.1Rより小さいと、シャフト内部での発熱体への配線スペースが狭小になるからである。一方、0.3Rより大きいと、載置面中心温度が接合部直上の載置面温度より大きく低下し、載置面の半径方向の温度分布が単調でなくなるからである。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係るセラミックスヒータの模式縦断面図。

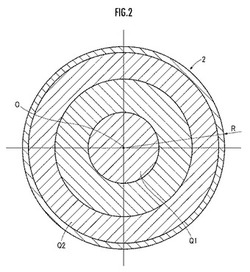

【図2】図1のII−II線矢視模式断面図。

【図3】実施例における載置面の径方向の温度分布態様のシミュレーション結果を示すグラフ。

【図4】比較例における載置面の径方向の温度分布態様のシミュレーション結果を示すグラフ。

【発明を実施するための形態】

【0019】

(セラミックスヒータの構成)

本発明の実施形態に係るセラミックスヒータ1は、図1に示すように、半導体ウエハ等の被加熱物Wが載置される載置面Sを上面に有するセラミックス基板2と、セラミックス基板2に埋設された内側発熱抵抗体Q1と、内側発熱抵抗体Q1の外側にてセラミックス基板2に埋設された外側発熱抵抗体Q2と、セラミックスからなり、セラミックス基板2の下面2aの中心部に接続された中空のシャフト3とを備えた2ゾーンヒータである。

【0020】

セラミックスヒータ1は、様々な半導体製造プロセスに使用される半導体製造装置(例えば、成膜装置、エッチング装置、検査装置)を構成するセラミックス製品に適用される。

【0021】

セラミックス基板2は、半径Rの略円板状のセラミックス焼結体により構成されている。セラミックス基板2は、例えば使用温度におけるその体積抵抗率が108Ω・cm以上になるように、窒化アルニウム(AlN)、アルミナ(Al2O3)、窒化ケイ素(Si3N4)、窒化ホウ素(BN)、イットリア(Y2O3)、炭化珪素(SiC)、石英を主成分として含み、焼結助剤などを副成分として含んでいる。

【0022】

特に窒化アルミニウムを主成分とする高熱伝導性セラミックスは、熱伝導性が80〜170W/m・Kと高く温度追従性に優れるので、良好な加熱応答性が求められるセラミックスヒータ1のセラミックス基板2の材料として好適である。

【0023】

原料粉末のプレス成形体に発熱抵抗体Q1,Q2が設置され、その上にさらに原料粉末が載置されたものがプレス成形されることによって得られたセラミックス成形体が、ホットプレスによって焼成され、表面研磨等の加工が適宜施されることにより、発熱抵抗体Q1,Q2が埋設されたセラミックス基板2が製造されている。発熱抵抗体Q1,Q2は、同じ層内に形成されており、例えばスクリーン印刷法で形成すればよい。

【0024】

発熱抵抗体Q1,Q2は、モリブデン(Mo)又はタングステン(W)等の耐熱金属により、箔、膜、板、線、メッシュ、繊維、コイル、リボン状など任意の形状に形成され、面、螺旋、折返し状などの任意の形態に配置されている。

【0025】

そして、図2に示すように、セラミックス基板2の上面の中心点をOとしたとき、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜0.5Rの円状領域内に配置され、外側発熱抵抗体Q2は、上面視で中心点Oを中心とした0.8R〜Rの領域内に配置されている。そして、上面視で中心点Oを中心とした0.5R〜0.8Rの円環状領域内には、発熱抵抗体は配置されていない。

【0026】

セラミックス基板2には、その下面中央部に接続端子(図示略)が埋設されている。発熱抵抗体Q1,Q2は、それぞれセラミックス基板2に埋設されている電流供給部材(図示略)によって一対の接続端子に接続されている。各接続端子には、シャフト3の中空部を通って配線されている給電線(図示略)が接続されている。給電線は電源(図示略)に接続されている。

【0027】

電流供給部材と接続端子とはろう付け又は溶接されている。電流供給部材はモリブデン(Mo)又はタングステン(W)などからなる。接続端子は、箔、板、塊状のニッケル(Ni)、コバール(登録商標)(Fe−Ni−Co)、モリブデン(Mo)、タングステン(W)、又はモリブデン(Mo)及びタングステン(W)を主成分とする耐熱合金などの耐熱金属から構成される。

【0028】

さらに、セラミックスヒータ1は、コンピュータにより構成されている制御部(図示略)を備えている。制御部は、電源から発熱抵抗体Q1,Q2のそれぞれに対する供給電力を独立して制御する。これにより、発熱抵抗体Q1,Q2のそれぞれの発熱量、さらには発熱抵抗体Q1,Q2により画定される2つのゾーンのそれぞれにおけるセラミックス基板2の載置面Sの温度分布が制御される。

【0029】

図1に示すように、シャフト3は、セラミックス基板2の下面2aの中心部に接合された中空のセラミックス焼結体である。シャフト3は、大略円筒形状であり、セラミックス基板2との接合部分の外径が他の軸部3aより拡大した拡大部3bを有し、拡大部3bの上面がセラミックス基板2との接合面となっている。 シャフト3の材質は、セラミックス基板2の材質と同等でよいが、断熱性を高めるために、セラミックス基板2の素材より熱伝導率の低い素材から形成されていてもよい。

【0030】

セラミックス基板2の下面2aとシャフト3の上端面とが、拡散接合又はセラミックス若しくはガラス等の接合材による固層接合によって接合されている。なお、セラミックス基板2とシャフト3とは、ねじ止めやろう付けなどによって接続されてもよい。

【0031】

セラミックス基板2とシャフト3の接合部の外端は、上面視で中心点Oを中心とした0.1R〜0.3Rの領域内に位置することが好ましい。

【0032】

なお、図示しないが、シャフト3の下端部は、フランジなどを介して真空チャンバーに接続されており、シャフト3の中空部が真空チャンバーの内部と同じ雰囲気となるように構成されている。

【0033】

以上のように、セラミックスヒータ1は、従来のように内側発熱抵抗体Q1と外側発熱抵抗体Q2とが隣接して配置されておらず、その間には、セラミックス基板2の上面(載置面)Sの外半径をRとしたとき、少なくも0.3Rの間隔が設けられている。

【0034】

そのため、従来と比較して内側発熱抵抗体Q1が存在する領域が狭いので、同じ発熱量であれば、内側発熱抵抗体Q1が存在する領域の上方に位置する載置面Sの温度をより効果的に上昇させることができる。よって、シャフト3を介した放熱があっても、載置面Sの中心部付近の温度をその周辺の領域と同様に高くすることが可能となる。従って、中心部から外周部にかけて単調に温度低下するような温度分布を得ることが可能となる。

【0035】

本発明は、載置面Sの中心部付近の温度分布が高くすることを目的としている。ただし、セラミックス基板2とシャフト3との間に熱抵抗構成を追加する、又は、シャフト3の熱伝導率を著しく小さくすることによっても、同様の効果が得られる可能性はある。

【0036】

しかし、本発明によれば、内側発熱抵抗体Q1の発熱量と外側発熱抵抗発体Q2の発熱量の比を外部の制御部によって容易に変更できることが可能であるので、載置面Sの中心部付近の温度分布を高くすることも低くすることも含めて、任意の単調温度分布を容易に実現することが可能となる。

【0037】

(実施例1,2、比較例)

セラミックスヒータ1について、発熱抵抗体Q1,Q2の合計発熱量を1300Wとし、各発熱抵抗体Q1,Q2の発熱量割合を変化させて、定常状態での載置面Sの径方向の各位置での温度をシミュレーションで求めた。

【0038】

実施例1,2及び比較例では、以下のように設定した。

【0039】

セラミックス基板2は、窒化アルミニウムからなり、半径R170mm、厚さ20mmの円板状であるとした。

【0040】

発熱抵抗体Q1,Q2はともにモリブデンからなる膜状であり、載置面Sから10mm下方に配置されているとした。

【0041】

シャフト3は、窒化アルミニウムからなり、軸部3aを外半径25mm(0.15R)

、厚さ4mm、長さ250mmの円板状、拡大部3bを外半径33.5mm(0.20R)、厚さ6mm、長さ15mmの円筒状であるとした。シャフト3は、セラミックス基板2と一体化されているとした。

【0042】

そして、実施例1では、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜80mm(0.47R)の円形状領域全面内に配置されているとした。外側発熱抵抗体Q2は、上面視で中心点Oを中心とした136mm(0.80R)〜165mm(0.97R)の円環状領域内全面に配置されているとした。

【0043】

実施例2では、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜60mm(0.35R)の円形状領域全面内に配置されているとした。外側発熱抵抗体Q2は、上面視で中心点Oを中心とした136mm(0.80R)〜165mm(0.97R)の円環状領域内全面に配置されているとした。

【0044】

比較例では、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜126mm(0.74R)の円形状領域全面内に配置されているとした。外側発熱抵抗体Q2は、上面視で中心点Oを中心とした136mm(0.80R)〜165mm(0.97R)の円環状領域内全面に配置されているとした。

【0045】

実施例1,2におけるセラミックス基板2の載置面Sの径方向の温度分布態様のシミュレーション結果を図3に示す。図3では、実施例1で内側発熱抵抗体Q1の発熱量割合を90%、外側発熱抵抗体Q2の発熱量割合を10%とした場合が三角形で、実施例1で内側発熱抵抗体Q1の発熱量割合を10%、外側発熱抵抗体Q2の発熱量割合を90%とした場合がXで、実施例2で内側発熱抵抗体Q1の発熱量割合を90%、外側発熱抵抗体Q2の発熱量割合を10%とした場合が四角形で、それぞれプロットされている。

【0046】

比較例におけるセラミックス基板2の載置面Sの径方向の温度分布態様のシミュレーション結果を図4に示す。図4では、内側発熱抵抗体Q1の発熱量割合を90%、外側発熱抵抗体Q2の発熱量割合を10%とした場合がXで、内側発熱抵抗体Q1の発熱量割合を70%、外側発熱抵抗体Q2の発熱量割合を30%とした場合が三角形で、内側発熱抵抗体Q1の発熱量割合を60%、外側発熱抵抗体Q2の発熱量割合を40%とした場合が四角形で、内側発熱抵抗体Q1の発熱量割合を30%、外側発熱抵抗体Q2の発熱量割合を70%とした場合が菱形で、それぞれプロットされている。

【0047】

図3及び図4から、実施例1,2のセラミックスヒータは、比較例のセラミックスヒータと比較して、載置面Sの中心部付近に温度低下が生じておらず、中心部から外周部にかけて単調に温度低下する温度分布を得られることが分かった。

【0048】

さらに、図3から、内側発熱抵抗体Q1の発熱量割合が90%、外側発熱抵抗体Q2の発熱量割合が10%である場合、実施例2のセラミックスヒータは、実施例1のセラミックスヒータと比較して、載置面Sの中心部付近の温度が高くなっていることが分かった。

【0049】

(他の実施形態)

上述した実施形態に係るセラミックスヒータ1においては、発熱抵抗体Q1,Q2は同じ層内に形成されていた。しかし、内側発熱抵抗体Q1を外側発熱抵抗体Q2よりも上層に形成してもよい。この場合、内側発熱抵抗体Q1の発熱がより効率的に上方の載置面Sに伝達され、載置面Sの中心部付近をさらに高温にすることが可能となる。

【0050】

また、上述した実施形態に係るセラミックスヒータにおいては、発熱抵抗体Q1,Q2は単層で形成されていた。しかし、内側発熱抵抗体Q1を多層化してもよい。この場合、内側発熱抵抗体Q1の配置領域が小さくなり、載置面Sの中心部付近をさらに高温にすることが可能となる。中心部にはシャフト3が接合されており、且つ内側発熱抵抗体Q1を配置可能な領域が狭いので、内側発熱抵抗体Q1を多層化することは、内側発熱抵抗体Q1の発熱量を増加させる効果的な手段である。

【0051】

以上、本発明の実施形態及びその変形について説明したが、本発明はこれに限定されない。例えば、セラミックス基板の形状は、円板状に限定されず、楕円形板状、多角形板状など任意の形状であってもよい。

【0052】

そして、セラミックス基板の上面の中心点から外端までの距離をRとしたとき、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜0.5Rの領域内に配置され、外側発熱抵抗体Q2は、上面視で中心点Oを中心とした0.8R〜Rの領域内に配置されればよい。従って、発熱抵抗体Q1,Q2は、上面視で中心点Oを中心として、セラミックス基板の上面の形状に相似した領域内に配置される。

【0053】

また、シャフトの形状も、円筒状に限定されず、楕円筒状、多角形筒状など任意の中空形状であってもよい。そして、セラミックス基板とシャフトとの中心軸とは必ずしも一致していなくともよい。

【0054】

また、本発明は、セラミックス基板2に中空のシャフト3を接合したことによって、発熱抵抗体Q1,Q2から発生した熱流がシャフト3を介して放熱させるものに限定されない。

【0055】

例えば、セラミックス基板2の外周部下面にリング状のフランジが接続され、このフランジを介してセラミックス基板2の外周部から熱流が散逸する場合にも、本発明を適用することができる。この場合には、セラミックス基板2の中心部の温度が低く外周部の温度が高くなるような単調な温度分布を実現することも可能となる。

【符号の説明】

【0056】

1…セラミックスヒータ、 2‥セラミックス基板、 3‥シャフト、 3a…軸部、3b…拡径部、 Q1‥内側発熱抵抗体、 Q2‥外側発熱抵抗体、 S…載置面(上面)、 W…被加熱物。

【技術分野】

【0001】

本発明は、半導体ウエハなどの被加熱物を加熱するセラミックスヒータに関する。

【背景技術】

【0002】

セラミックスヒータにおいて、成膜又はエッチング等の処理対象となる半導体ウエハなどの被加熱物が載置されるセラミックス基板が内周側と外周側の2つのゾーンに区分され、これら2つのゾーンのそれぞれに発熱抵抗体が埋設された2ゾーンヒータが提案されている(例えば、特許文献1,2参照)。2ゾーンヒータは、各発熱抵抗体による発熱量が独立に制御されるため、ゾーンごとに異なる態様で温度制御を行うことが可能である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3897563号公報

【特許文献2】特許第4028149号公報

【発明の概要】

【0004】

しかしながら、例えば、セラミックス基板及びこれを支持するシャフトが窒化アルミニウム等の熱伝導率が高い素材からなる場合、セラミックス基板において発生した熱が中空のシャフトを介して放熱する。そのため、各発熱抵抗体の発熱量をそれぞれ制御しても、セラミックス基板の上面である載置面の中心部付近の温度がその周囲の領域の温度より低くなる。よって、載置面の中心部から外周部にかけて単調に温度低下するような温度分布を得ることは困難であった。

【0005】

そこで、本発明は、載置面の中心部から外周部にかけて単調に温度変化するような温度分布を得ることが可能なセラミックスヒータを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、セラミックスからなり、上面に被加熱物が載置されるセラミックス基板と、前記セラミックス基板に埋設された内側発熱抵抗体と、前記内側発熱抵抗体の外側にて前記セラミックス基板に埋設された外側発熱抵抗体と、前記内側発熱抵抗体と前記外側発熱抵抗体とに供給する電力を独立して制御可能な制御部とを備えたセラミックスヒータであって、前記セラミックス基板の上面の中心点から外端までの距離をRとしたとき、前記内側発熱抵抗体は、上面視で前記中心点を中心とした0〜0.5Rの領域内に配置され、前記外側発熱抵抗体は、上面視で前記中心点を中心とした0.8R〜Rの領域内に配置されることを特徴とする。

【0007】

本発明のセラミックスヒータによれば、従来のように内側発熱抵抗体と外側発熱抵抗体とが隣接して配置されておらず、その間には、少なくも0.3Rの間隔が設けられている。そのため、従来に比較して内側発熱抵抗体が存在する領域が狭いので、同じ発熱量であれば、内側発熱抵抗体が存在する領域の上方に位置する載置面の温度を効果的に上昇させることができる。

【0008】

よって、例えば、セラミックス基板の下面の中心部に接続されたシャフトを介した放熱があっても、載置面の中心部付近の温度をその周辺の領域と同様に高くすることが可能となる。従って、載置面の中心部から外周部にかけて単調に温度低下するような温度分布を得ることが可能となる。

【0009】

また、例えば、セラミックス基板の下面の外周部に接続されたフランジを介した放熱があっても、載置面の外周部付近の温度をその周辺の領域と同様に高くすることが可能となる。従って、載置面の外周部から中心部にかけて単調に温度低下するような温度分布を得ることが可能となる。

【0010】

このように、載置面の温度分布を単調にすることが可能となる。

【0011】

また、本発明において、前記内側発熱抵抗体は、前記外側発熱抵抗体より上方に配置されることが好ましい。

【0012】

この場合、内側発熱抵抗体の発熱がより効率的に上方の載置面に伝達され、載置面の中心部付近をさらに高温にすることが可能となる。

【0013】

また、本発明において、前記内側発熱抵抗体は、上下に複数積層されて配置されることも好ましい。

【0014】

この場合、内側発熱抵抗体の配置領域が小さくなり、載置面の中心部付近をさらに高温にすることが可能となる。中心部にはシャフトが接合されており、且つ内側発熱抵抗体を配置可能な領域が狭いので、内側発熱抵抗体を多層化することは、内側発熱抵抗体の発熱量を増加させる効果的な手段である。

【0015】

従って、これらの場合、セラミックス基板の下面の中心部にシャフトが接続されている場合であっても、載置面の中心部から外周部にかけて単調に温度低下するような温度分布をより容易に得ることが可能となる。

【0016】

そして、本発明において、セラミックスからなり、前記セラミックス基板の下面の中心部に接続された中空のシャフトを備え、前記セラミックス基板と前記シャフトの接合部の外端は、上面視で前記中心点を中心とした0.1R〜0.3Rの領域内に位置することが好ましい。

【0017】

0.1Rより小さいと、シャフト内部での発熱体への配線スペースが狭小になるからである。一方、0.3Rより大きいと、載置面中心温度が接合部直上の載置面温度より大きく低下し、載置面の半径方向の温度分布が単調でなくなるからである。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係るセラミックスヒータの模式縦断面図。

【図2】図1のII−II線矢視模式断面図。

【図3】実施例における載置面の径方向の温度分布態様のシミュレーション結果を示すグラフ。

【図4】比較例における載置面の径方向の温度分布態様のシミュレーション結果を示すグラフ。

【発明を実施するための形態】

【0019】

(セラミックスヒータの構成)

本発明の実施形態に係るセラミックスヒータ1は、図1に示すように、半導体ウエハ等の被加熱物Wが載置される載置面Sを上面に有するセラミックス基板2と、セラミックス基板2に埋設された内側発熱抵抗体Q1と、内側発熱抵抗体Q1の外側にてセラミックス基板2に埋設された外側発熱抵抗体Q2と、セラミックスからなり、セラミックス基板2の下面2aの中心部に接続された中空のシャフト3とを備えた2ゾーンヒータである。

【0020】

セラミックスヒータ1は、様々な半導体製造プロセスに使用される半導体製造装置(例えば、成膜装置、エッチング装置、検査装置)を構成するセラミックス製品に適用される。

【0021】

セラミックス基板2は、半径Rの略円板状のセラミックス焼結体により構成されている。セラミックス基板2は、例えば使用温度におけるその体積抵抗率が108Ω・cm以上になるように、窒化アルニウム(AlN)、アルミナ(Al2O3)、窒化ケイ素(Si3N4)、窒化ホウ素(BN)、イットリア(Y2O3)、炭化珪素(SiC)、石英を主成分として含み、焼結助剤などを副成分として含んでいる。

【0022】

特に窒化アルミニウムを主成分とする高熱伝導性セラミックスは、熱伝導性が80〜170W/m・Kと高く温度追従性に優れるので、良好な加熱応答性が求められるセラミックスヒータ1のセラミックス基板2の材料として好適である。

【0023】

原料粉末のプレス成形体に発熱抵抗体Q1,Q2が設置され、その上にさらに原料粉末が載置されたものがプレス成形されることによって得られたセラミックス成形体が、ホットプレスによって焼成され、表面研磨等の加工が適宜施されることにより、発熱抵抗体Q1,Q2が埋設されたセラミックス基板2が製造されている。発熱抵抗体Q1,Q2は、同じ層内に形成されており、例えばスクリーン印刷法で形成すればよい。

【0024】

発熱抵抗体Q1,Q2は、モリブデン(Mo)又はタングステン(W)等の耐熱金属により、箔、膜、板、線、メッシュ、繊維、コイル、リボン状など任意の形状に形成され、面、螺旋、折返し状などの任意の形態に配置されている。

【0025】

そして、図2に示すように、セラミックス基板2の上面の中心点をOとしたとき、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜0.5Rの円状領域内に配置され、外側発熱抵抗体Q2は、上面視で中心点Oを中心とした0.8R〜Rの領域内に配置されている。そして、上面視で中心点Oを中心とした0.5R〜0.8Rの円環状領域内には、発熱抵抗体は配置されていない。

【0026】

セラミックス基板2には、その下面中央部に接続端子(図示略)が埋設されている。発熱抵抗体Q1,Q2は、それぞれセラミックス基板2に埋設されている電流供給部材(図示略)によって一対の接続端子に接続されている。各接続端子には、シャフト3の中空部を通って配線されている給電線(図示略)が接続されている。給電線は電源(図示略)に接続されている。

【0027】

電流供給部材と接続端子とはろう付け又は溶接されている。電流供給部材はモリブデン(Mo)又はタングステン(W)などからなる。接続端子は、箔、板、塊状のニッケル(Ni)、コバール(登録商標)(Fe−Ni−Co)、モリブデン(Mo)、タングステン(W)、又はモリブデン(Mo)及びタングステン(W)を主成分とする耐熱合金などの耐熱金属から構成される。

【0028】

さらに、セラミックスヒータ1は、コンピュータにより構成されている制御部(図示略)を備えている。制御部は、電源から発熱抵抗体Q1,Q2のそれぞれに対する供給電力を独立して制御する。これにより、発熱抵抗体Q1,Q2のそれぞれの発熱量、さらには発熱抵抗体Q1,Q2により画定される2つのゾーンのそれぞれにおけるセラミックス基板2の載置面Sの温度分布が制御される。

【0029】

図1に示すように、シャフト3は、セラミックス基板2の下面2aの中心部に接合された中空のセラミックス焼結体である。シャフト3は、大略円筒形状であり、セラミックス基板2との接合部分の外径が他の軸部3aより拡大した拡大部3bを有し、拡大部3bの上面がセラミックス基板2との接合面となっている。 シャフト3の材質は、セラミックス基板2の材質と同等でよいが、断熱性を高めるために、セラミックス基板2の素材より熱伝導率の低い素材から形成されていてもよい。

【0030】

セラミックス基板2の下面2aとシャフト3の上端面とが、拡散接合又はセラミックス若しくはガラス等の接合材による固層接合によって接合されている。なお、セラミックス基板2とシャフト3とは、ねじ止めやろう付けなどによって接続されてもよい。

【0031】

セラミックス基板2とシャフト3の接合部の外端は、上面視で中心点Oを中心とした0.1R〜0.3Rの領域内に位置することが好ましい。

【0032】

なお、図示しないが、シャフト3の下端部は、フランジなどを介して真空チャンバーに接続されており、シャフト3の中空部が真空チャンバーの内部と同じ雰囲気となるように構成されている。

【0033】

以上のように、セラミックスヒータ1は、従来のように内側発熱抵抗体Q1と外側発熱抵抗体Q2とが隣接して配置されておらず、その間には、セラミックス基板2の上面(載置面)Sの外半径をRとしたとき、少なくも0.3Rの間隔が設けられている。

【0034】

そのため、従来と比較して内側発熱抵抗体Q1が存在する領域が狭いので、同じ発熱量であれば、内側発熱抵抗体Q1が存在する領域の上方に位置する載置面Sの温度をより効果的に上昇させることができる。よって、シャフト3を介した放熱があっても、載置面Sの中心部付近の温度をその周辺の領域と同様に高くすることが可能となる。従って、中心部から外周部にかけて単調に温度低下するような温度分布を得ることが可能となる。

【0035】

本発明は、載置面Sの中心部付近の温度分布が高くすることを目的としている。ただし、セラミックス基板2とシャフト3との間に熱抵抗構成を追加する、又は、シャフト3の熱伝導率を著しく小さくすることによっても、同様の効果が得られる可能性はある。

【0036】

しかし、本発明によれば、内側発熱抵抗体Q1の発熱量と外側発熱抵抗発体Q2の発熱量の比を外部の制御部によって容易に変更できることが可能であるので、載置面Sの中心部付近の温度分布を高くすることも低くすることも含めて、任意の単調温度分布を容易に実現することが可能となる。

【0037】

(実施例1,2、比較例)

セラミックスヒータ1について、発熱抵抗体Q1,Q2の合計発熱量を1300Wとし、各発熱抵抗体Q1,Q2の発熱量割合を変化させて、定常状態での載置面Sの径方向の各位置での温度をシミュレーションで求めた。

【0038】

実施例1,2及び比較例では、以下のように設定した。

【0039】

セラミックス基板2は、窒化アルミニウムからなり、半径R170mm、厚さ20mmの円板状であるとした。

【0040】

発熱抵抗体Q1,Q2はともにモリブデンからなる膜状であり、載置面Sから10mm下方に配置されているとした。

【0041】

シャフト3は、窒化アルミニウムからなり、軸部3aを外半径25mm(0.15R)

、厚さ4mm、長さ250mmの円板状、拡大部3bを外半径33.5mm(0.20R)、厚さ6mm、長さ15mmの円筒状であるとした。シャフト3は、セラミックス基板2と一体化されているとした。

【0042】

そして、実施例1では、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜80mm(0.47R)の円形状領域全面内に配置されているとした。外側発熱抵抗体Q2は、上面視で中心点Oを中心とした136mm(0.80R)〜165mm(0.97R)の円環状領域内全面に配置されているとした。

【0043】

実施例2では、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜60mm(0.35R)の円形状領域全面内に配置されているとした。外側発熱抵抗体Q2は、上面視で中心点Oを中心とした136mm(0.80R)〜165mm(0.97R)の円環状領域内全面に配置されているとした。

【0044】

比較例では、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜126mm(0.74R)の円形状領域全面内に配置されているとした。外側発熱抵抗体Q2は、上面視で中心点Oを中心とした136mm(0.80R)〜165mm(0.97R)の円環状領域内全面に配置されているとした。

【0045】

実施例1,2におけるセラミックス基板2の載置面Sの径方向の温度分布態様のシミュレーション結果を図3に示す。図3では、実施例1で内側発熱抵抗体Q1の発熱量割合を90%、外側発熱抵抗体Q2の発熱量割合を10%とした場合が三角形で、実施例1で内側発熱抵抗体Q1の発熱量割合を10%、外側発熱抵抗体Q2の発熱量割合を90%とした場合がXで、実施例2で内側発熱抵抗体Q1の発熱量割合を90%、外側発熱抵抗体Q2の発熱量割合を10%とした場合が四角形で、それぞれプロットされている。

【0046】

比較例におけるセラミックス基板2の載置面Sの径方向の温度分布態様のシミュレーション結果を図4に示す。図4では、内側発熱抵抗体Q1の発熱量割合を90%、外側発熱抵抗体Q2の発熱量割合を10%とした場合がXで、内側発熱抵抗体Q1の発熱量割合を70%、外側発熱抵抗体Q2の発熱量割合を30%とした場合が三角形で、内側発熱抵抗体Q1の発熱量割合を60%、外側発熱抵抗体Q2の発熱量割合を40%とした場合が四角形で、内側発熱抵抗体Q1の発熱量割合を30%、外側発熱抵抗体Q2の発熱量割合を70%とした場合が菱形で、それぞれプロットされている。

【0047】

図3及び図4から、実施例1,2のセラミックスヒータは、比較例のセラミックスヒータと比較して、載置面Sの中心部付近に温度低下が生じておらず、中心部から外周部にかけて単調に温度低下する温度分布を得られることが分かった。

【0048】

さらに、図3から、内側発熱抵抗体Q1の発熱量割合が90%、外側発熱抵抗体Q2の発熱量割合が10%である場合、実施例2のセラミックスヒータは、実施例1のセラミックスヒータと比較して、載置面Sの中心部付近の温度が高くなっていることが分かった。

【0049】

(他の実施形態)

上述した実施形態に係るセラミックスヒータ1においては、発熱抵抗体Q1,Q2は同じ層内に形成されていた。しかし、内側発熱抵抗体Q1を外側発熱抵抗体Q2よりも上層に形成してもよい。この場合、内側発熱抵抗体Q1の発熱がより効率的に上方の載置面Sに伝達され、載置面Sの中心部付近をさらに高温にすることが可能となる。

【0050】

また、上述した実施形態に係るセラミックスヒータにおいては、発熱抵抗体Q1,Q2は単層で形成されていた。しかし、内側発熱抵抗体Q1を多層化してもよい。この場合、内側発熱抵抗体Q1の配置領域が小さくなり、載置面Sの中心部付近をさらに高温にすることが可能となる。中心部にはシャフト3が接合されており、且つ内側発熱抵抗体Q1を配置可能な領域が狭いので、内側発熱抵抗体Q1を多層化することは、内側発熱抵抗体Q1の発熱量を増加させる効果的な手段である。

【0051】

以上、本発明の実施形態及びその変形について説明したが、本発明はこれに限定されない。例えば、セラミックス基板の形状は、円板状に限定されず、楕円形板状、多角形板状など任意の形状であってもよい。

【0052】

そして、セラミックス基板の上面の中心点から外端までの距離をRとしたとき、内側発熱抵抗体Q1は、上面視で中心点Oを中心とした0〜0.5Rの領域内に配置され、外側発熱抵抗体Q2は、上面視で中心点Oを中心とした0.8R〜Rの領域内に配置されればよい。従って、発熱抵抗体Q1,Q2は、上面視で中心点Oを中心として、セラミックス基板の上面の形状に相似した領域内に配置される。

【0053】

また、シャフトの形状も、円筒状に限定されず、楕円筒状、多角形筒状など任意の中空形状であってもよい。そして、セラミックス基板とシャフトとの中心軸とは必ずしも一致していなくともよい。

【0054】

また、本発明は、セラミックス基板2に中空のシャフト3を接合したことによって、発熱抵抗体Q1,Q2から発生した熱流がシャフト3を介して放熱させるものに限定されない。

【0055】

例えば、セラミックス基板2の外周部下面にリング状のフランジが接続され、このフランジを介してセラミックス基板2の外周部から熱流が散逸する場合にも、本発明を適用することができる。この場合には、セラミックス基板2の中心部の温度が低く外周部の温度が高くなるような単調な温度分布を実現することも可能となる。

【符号の説明】

【0056】

1…セラミックスヒータ、 2‥セラミックス基板、 3‥シャフト、 3a…軸部、3b…拡径部、 Q1‥内側発熱抵抗体、 Q2‥外側発熱抵抗体、 S…載置面(上面)、 W…被加熱物。

【特許請求の範囲】

【請求項1】

セラミックスからなり、上面に被加熱物が載置されるセラミックス基板と、

前記セラミックス基板に埋設された内側発熱抵抗体と、

前記内側発熱抵抗体の外側にて前記セラミックス基板に埋設された外側発熱抵抗体と、

前記内側発熱抵抗体と前記外側発熱抵抗体とに供給する電力を独立して制御可能な制御部とを備えたセラミックスヒータであって、

前記セラミックス基板の上面の中心点から外端までの距離をRとしたとき、前記内側発熱抵抗体は、上面視で前記中心点を中心とした0〜0.5Rの領域内に配置され、前記外側発熱抵抗体は、上面視で前記中心点を中心とした0.8R〜Rの領域内に配置されることを特徴とするセラミックスヒータ。

【請求項2】

前記内側発熱抵抗体は、前記外側発熱抵抗体より上方に配置されることを特徴とする請求項1に記載のセラミックスヒータ。

【請求項3】

前記内側発熱抵抗体は、上下に複数積層されて配置されることを特徴とする請求項1に記載のセラミックスヒータ。

【請求項4】

セラミックスからなり、前記セラミックス基板の下面の中心部に接続された中空のシャフトを備え、

前記セラミックス基板と前記シャフトの接合部の外端は、上面視で前記中心点を中心とした0.1R〜0.3Rの領域内に位置することを特徴とする請求項1から3の何れか1項に記載のセラミックスヒータ。

【請求項1】

セラミックスからなり、上面に被加熱物が載置されるセラミックス基板と、

前記セラミックス基板に埋設された内側発熱抵抗体と、

前記内側発熱抵抗体の外側にて前記セラミックス基板に埋設された外側発熱抵抗体と、

前記内側発熱抵抗体と前記外側発熱抵抗体とに供給する電力を独立して制御可能な制御部とを備えたセラミックスヒータであって、

前記セラミックス基板の上面の中心点から外端までの距離をRとしたとき、前記内側発熱抵抗体は、上面視で前記中心点を中心とした0〜0.5Rの領域内に配置され、前記外側発熱抵抗体は、上面視で前記中心点を中心とした0.8R〜Rの領域内に配置されることを特徴とするセラミックスヒータ。

【請求項2】

前記内側発熱抵抗体は、前記外側発熱抵抗体より上方に配置されることを特徴とする請求項1に記載のセラミックスヒータ。

【請求項3】

前記内側発熱抵抗体は、上下に複数積層されて配置されることを特徴とする請求項1に記載のセラミックスヒータ。

【請求項4】

セラミックスからなり、前記セラミックス基板の下面の中心部に接続された中空のシャフトを備え、

前記セラミックス基板と前記シャフトの接合部の外端は、上面視で前記中心点を中心とした0.1R〜0.3Rの領域内に位置することを特徴とする請求項1から3の何れか1項に記載のセラミックスヒータ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−69641(P2013−69641A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−209288(P2011−209288)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(391005824)株式会社日本セラテック (200)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(391005824)株式会社日本セラテック (200)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]