セラミックス接合体及びガス分散板の製造方法

【課題】ガス分散板のガス噴出口として用いたときに安定した流量を得ることができるセラミックス接合体を製造することができる方法及びそれを用いたガス分散板を歩留まり良く製造することができる方法を提供する。

【解決手段】セラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックス11を得る(第1焼結工程)。セラミックス微粒の環状成形体に多孔質セラミックス11を嵌め込み、環状成形体12を緻密化させるとともに、環状の緻密質セラミックス12と多孔質セラミックス11とを直接接合させる(第2焼結工程)。セラミックス接合体10を、焼結後にガス分散板20の本体となるセラミックス成形体33に設けられた穴部34aに嵌め込む。セラミックス成形体33を緻密化させるとともに、ガス分散板20の本体とセラミックス接合体10とを直接接合させる(第3焼結工程)。

【解決手段】セラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックス11を得る(第1焼結工程)。セラミックス微粒の環状成形体に多孔質セラミックス11を嵌め込み、環状成形体12を緻密化させるとともに、環状の緻密質セラミックス12と多孔質セラミックス11とを直接接合させる(第2焼結工程)。セラミックス接合体10を、焼結後にガス分散板20の本体となるセラミックス成形体33に設けられた穴部34aに嵌め込む。セラミックス成形体33を緻密化させるとともに、ガス分散板20の本体とセラミックス接合体10とを直接接合させる(第3焼結工程)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックス接合体及びこれを用いたガス分散板の製造方法に関する。

【背景技術】

【0002】

従来、ガス分散板には多孔質セラミックスと緻密質セラミックスとを接合した接合体が用いられている。このような接合体の例として、多孔質セラミックスの外周をほぼ囲繞する内周を有する中空セラミックス仮焼体を嵌合し、これを仮焼温度より高い温度で焼成して得られる接合体が提案されている(特許文献1参照)。また、緻密質部分がセラミック微粒の焼結によって形成されており、多孔質部分がセラミック粗粒の焼結によって形成されており、セラミック微粒とセラミック粗粒とが一体で加圧焼結されているセラミックス接合体が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003-238267号公報

【特許文献2】特開2002-338334号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1記載の先行技術1のように攪拌起泡により多孔質セラミックスを形成する方法では、外部と連通しない独立気泡が大部分であるため、通気性を要するガス分散板には不適であった。また、特許文献2記載の先行技術2のような加圧焼結により緻密質部分と多孔質部分とを一体化する方法では、加圧条件によって多孔質部分の外径が変化する問題や、多孔質部分を介して加圧された緻密質部分が均一に緻密化せず、それに伴って多孔質部分も変形する問題があった。このような問題があると多孔質部分が不均質になるし、寸法精度も悪くなるため均一にガスを分散することができず実用は難しかった。

【0005】

先行技術1によれば、多孔質セラミックスと緻密質セラミックスとを接合する場合、セラミックスの焼成収縮率を調整して、接合後の形状が一致するようにする方法が行われる。しかし、収縮後の形状を一致させるだけでなく、収縮時期も一致させる必要があるため完全に一体化させることは非常に困難であった。収縮時期が異なると、緻密質セラミックスまたは多孔質セラミックスに割れが生じたり、傾いて接合されて接合部に隙間が生じたりする問題があった。

【0006】

また、多数のガス噴出口を持つガス分散板では、個々のガス噴出口のガス流量を同等にしなければ均等にガスを分散することができない。そのため、それぞれのガス噴出口に嵌め込んだ多孔質セラミックスの気孔径及び気孔率、並びに隙間の有無などの接合状態を同等にする必要があり、これを達成することが非常に困難であった。特に、多孔質セラミックスの気孔径や気孔率について均一に作成することは可能であっても、ガス噴出口に嵌め込んだときの接合状態を同等にすることは難しく、ガス流量にばらつきが生じる問題があった。また、個々のガス分散板のガス流量にもばらつきがあるため、それぞれのガス分散板についてガスの圧力調整を行わなければならず、作業が煩雑になるという問題があった。

【0007】

さらに、一部のガス噴出口に隙間等が生じて流量のばらつきが大きくなると、ごく一部の隙間等によりガス分散板としての性能が発揮されなくなる。したがって、ガス分散板の歩留まりが悪くコスト高になる問題もあった。

【0008】

本発明はこれらの問題に鑑みて見出されたものであり、ガス分散板のガス噴出口として用いたときに安定した流量を得ることができるセラミックス接合体を製造することができる方法及びそれを用いたガス分散板を歩留まり良く製造することができる方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のセラミックス接合体の製造方法は、平均粒径が10〜50[μm]であるセラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックスを得る第1焼結工程と、平均粒径が0.1〜1[μm]であるセラミックス微粒の環状成形体に前記多孔質セラミックスを嵌め込み、前記環状成形体を緻密化させるとともに、環状の緻密質セラミックスと前記多孔質セラミックスとを直接接合させる第2焼結工程と、を含むことを特徴とする。

【0010】

セラミックス粗粒の加圧焼結により得られる多孔質セラミックスと、セラミックス微粒の環状成形体とを組み合わせることにより接合層を介さずに隙間なく接合された接合体を得ることができる。また、放電プラズマ焼結によれば、セラミックス粗粒間の結合を形成しようとする部分に放電プラズマが集中し、ネッキングが形成される。ネッキングは、セラミックス粗粒間の放電プラズマにより表面で局所的に発熱し溶融と気化が起こり進行する。したがって、通常の焼結よりも粒子表面の焼結が進行しているので、その後の緻密質セラミックスとの接合や、ガス分散板の本体との接合の際の焼結収縮が抑制される。

【0011】

前記環状成形体は、前記多孔質セラミックスを嵌め込まずに焼結させたときの内径が、前記多孔質セラミックスの外径よりも1〜7%小さくなるように設計される。焼き締め率をこの範囲とすることで、隙間や割れなしに接合することができる。

【0012】

本発明のガス分散板の製造方法は、前記のように製造されたセラミックス接合体を、焼結後にガス分散板の本体となるセラミックス成形体に設けられた穴部に嵌め込む工程と、前記セラミックス成形体を緻密化させるとともに、ガス分散板の本体と前記セラミックス接合体とを直接接合させる第3焼結工程と、を含むことを特徴とする。

【0013】

また、本体となるセラミックス成形体の穴部は、前記セラミックス接合体を嵌め込まずに焼結させたときの内径が、前記セラミックス接合体の外径よりも1〜7%小さくなるように設計される。

【0014】

ここで、前記ガス分散板の本体と前記セラミックス接合体とを接合する第3焼結工程の前に、セラミックス接合体についてガス流量測定を行い所定の条件を満たしたものを用いることが望ましい。セラミックス接合体は、環状の緻密質セラミックスが接合されているため、接合前にガス流量の確認ができる。しかも、ガス分散板の本体への接合前後で気孔径、気孔率が変わらないので、接合前に確認したガス噴出口用セラミックス接合体のガス流量特性と同等特性を有するガス噴出口をガス分散板に形成できる。したがって、ガス分散板の全体ガス流量を確実に調整でき、ガス分散の均一性も確保できる。さらに、ガス分散板の歩留まりを著しく高めることができる。

【発明の効果】

【0015】

上述のように本発明によれば、安定した流量を得ることができるセラミックス接合体を製造することができ、さらに当該セラミックス接合体を用いたガス分散板を歩留まり良く製造することができる。

【図面の簡単な説明】

【0016】

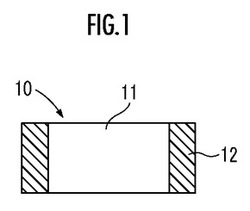

【図1】ガス噴出口用セラミックス接合体の概略断面図。

【図2】ガス分散板の概略断面図。

【図3】セラミックス成形体の穴部の概略断面図。

【発明を実施するための形態】

【0017】

図1は本発明の方法により製造されるセラミックス接合体10の概略断面図である。多孔質セラミックス11と環状の緻密質セラミックス12とは接合層を介さずに隙間なく接合されている。

【0018】

多孔質セラミックス11は、セラミックス粗粒の加圧焼結によるネッキング構造から構成される。ここで、セラミックス粗粒は、アルミナ、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア等、種々のセラミックスを用いることができる。その平均粒径(レーザー回折式粒度分布測定によるD50。セラミックス原料粒径について以下同じ)は10〜50[μm]のものが好ましい。このような原料を用いることにより、多孔質セラミックスの気孔率、気孔径を調整でき、本発明に好適な多孔質セラミックスを得ることができる。

【0019】

多孔質セラミックス11の焼結後の平均粒径(光学顕微鏡粒径観察インターセプト法による測定値。焼結後の粒径について以下同じ)は、原料のセラミックス粗粒の平均粒径と同等である。これは、放電プラズマ焼結を行っているため、粒子表面のネッキングによる焼結のみが進み、粒成長はほとんど起きないからである。また、多孔質セラミックスの平均気孔径(水銀圧入法)は、2〜25[μm]、気孔率は10〜50%とすることが望ましい。上記範囲で調整することにより、ガス分散板に好適となる。

【0020】

環状の緻密質セラミックス12は、セラミックス微粒の焼結体である。セラミックス微粒としては、アルミナ、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア等、種々のセラミックスを用いることができる。ただし、多孔質セラミックスに用いたセラミックスと同種の材料が熱膨張マッチングの点で望ましい。セラミックス微粒の平均粒径は、0.1〜1[μm]のものが好ましい。セラミックス微粒を用いるのは、緻密質セラミックスを得るにはセラミックス粗粒よりも焼結性の高い粉末を用いる必要があるためである。なお、環状の緻密質セラミックスの気孔率は、0.1%以下とすることにより、多孔質セラミックスを環状に囲んだ部分からのガス漏れを抑えることができる。

【0021】

環状の緻密質セラミックスの肉厚(外半径と内半径の差)は、0.5〜3[mm]が好ましい。これは、肉厚が0.5[mm]よりも小さいと加工や取扱時に割れが生じる場合があり、3[mm]よりも大きいと原料コストや加工コストがかかったり、簡便さが低減したりしてメリットが無いためである。

【0022】

図2は、本発明の方法により製造されるガス分散板20の概略断面図である。先に述べた多孔質セラミックス21と環状の緻密質セラミックス22からなるガス噴出口用セラミックス接合体がガス分散板の本体23に嵌め込まれており、ガス噴出口である多孔質セラミックスはガス穴24に通じている。

【0023】

ガス分散板の本体23は、緻密質セラミックスからなる。セラミックス材料としては、アルミナ、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア等、種々のセラミックスを用いることができる。ただし、ガス噴出口に用いたセラミックスと同種の材料が熱膨張マッチングの点で望ましく、環状の緻密質セラミックスに用いたものと同等か、それよりも、焼結し易いものを用いることが好ましい。これは、ガス噴出口用セラミックス接合体と本体との接合(第3焼結工程)の際に、本体は焼結収縮するが、接合体は収縮しないようにするためである。したがって、セラミックス粉末としては、少なくとも環状緻密質セラミックスと同等の焼結性を有するものを用いることが望ましい。

【0024】

図2は一つのガス噴出口のみの概略図であるが、実際は複数のガス噴出口が設けられている。その配置は、放射状、同心円状等、種々採用可能であり、その数も特に限定されない。本発明では、多数のガス噴出口のあるガス分散板であっても、ガス噴出口用セラミックス接合体10のガス流量が均一であり、接合後のガス流量にも変化がないので、作成が容易であり、歩留まり良く製造することができる。

【0025】

本発明のセラミックス接合体10及びガス分散板20の製造方法について説明する。

【0026】

多孔質セラミックス11は、平均粒径10〜50[μm]のセラミックス粗粒の加圧焼結(第1焼結工程)により得られる。セラミックス粗粒の粒径分布は、ばらつきの少ないシャープなものが望ましい。これは、多孔質セラミックス11の内部の均質性、およびガス噴出口間のガス流量のばらつきを少なくするためである。

【0027】

成形は、カーボン冶具に粉末を充填しプレスすることにより行う。粉末の充填は、プレスが偏らないように均一に充填する。カーボン冶具は所定の気孔率の多孔質セラミックス11が得られるように、スペーサを入れて調整する。

【0028】

次にセラミックス粗粒を加圧焼結する。加圧焼結方法としては、ホットプレスが好適であるが、なかでも放電プラズマ焼結が最も好適である。放電プラズマ焼結は、加圧しながらカーボン冶具を介してパルス通電して粒子間にプラズマを発生させ、粒子間にネッキングを形成させることができる。したがって、通常の焼結よりも粒子表面の焼結が進行しており、その後の緻密質セラミックス12との接合や、ガス分散板本体との接合の際に多孔質セラミックス11が焼結収縮を起こし難いので隙間無く密着した接合体10を得ることができる。また、必要に応じて多孔質セラミックス11に加工を施して形状を整えた後、環状の緻密質セラミックス12と接合すると良い。

【0029】

環状の緻密質セラミックス12の原料としては、セラミックス微粒を用いることができ、成形方法は、CIP等の一般的な方法を採用できる。ここで、本発明のガス噴出口用のセラミックス接合体10は、1つのガス分散板20について多数個必要となるため、一度に大量に作製できることが好ましい。したがって、例えば、セラミックスの平板成形体に環状部分を島状に多数形成し、環状部分に多孔質セラミックス11を嵌め込んで接合した後に平板の部分を切除して作製する方法が採用できる。

【0030】

セラミックスの環状成形体12(環状部分)は、多孔質セラミックス11を嵌め込まずに焼結させたときの内径が、多孔質セラミックス11の外径よりも1〜7%小さくなるように設計される。焼き締め率がこの範囲であれば、環状の緻密質セラミックス12と多孔質セラミックス11との間に隙間ができず、また、割れが生じることなく作製することが可能である。

【0031】

第2焼結工程の焼結温度は、第1焼結工程と同等か、それよりも高温にすることができる。これは、第1焼結工程の放電プラズマ焼結は、粒子間に局所的に大きなエネルギーが生じて焼結が進行しているため、第2工程で焼結温度を高めても焼結収縮等の不都合は起きないからである。また、第1焼結工程は加圧焼結であるが、第2焼結工程は常圧焼結である。このように、第1焼結工程を加圧焼結とし、第2焼結工程を常圧焼結とすれば、割れ等の不具合なく容易に接合させることができる。

【0032】

セラミックス接合体10を得た後、本体との接合前に、ガス流量を確認することができる。このとき、たとえ所望のガス流量が得られなかったものが生じても、接合前に取り除くことができるので、ガス分散板20の歩留まりを著しく向上させることができる。セラミックス接合体10のガス流量は、本体に接合した後のガス流量と同等であるので、ガス分散板20全体としてのガス流量を調整でき、各ガス噴出口の流量ばらつきを確実に抑えることが可能となる。

【0033】

図3は、焼結後にガス分散板20の本体となるセラミックス成形体33の穴部34aの概略断面図である。上述のようにして製造されたセラミックス接合体10をセラミックス成形体33の一方の主面側に設けられた穴部34aに嵌め込んで焼結することで、このセラミックス成形体33の緻密化とともに、ガス分散板20の本体とガス噴出口用セラミックス接合体10とを直接接合させる。成形体33の他方の主面側には、各穴部34aに連通する、当該穴部34aよりも小径の通路34が形成されている。環状成形体の場合と同様に、本体となるセラミックス成形体33の穴部34aは、ガス噴出口用のセラミックス接合体10を嵌め込まずに焼結させたときの内径が、セラミックス接合体10の外径よりも1〜7%小さくなるように設計される。焼き締め率がこの範囲であれば、セラミックス接合体10とガス分散板20の本体との間に隙間ができず、また、割れが生じることなく作製することが可能である。

【0034】

第3焼結工程の焼結温度は、第2焼結工程と同等か低温が望ましい。これは、第2焼結工程と第3焼結工程は、通常の常圧焼結であるため、第3焼結工程で高温まで加熱すると、環状の緻密質セラミックス12が収縮するおそれがあるためである。

【実施例】

【0035】

以下、実施例を示して本発明を詳細に説明する。

【0036】

はじめに、ガス噴出口用のセラミックス接合体10を作製した(表1試験No.1〜16)。表1でSPSと示した放電プラズマ焼結については、アルミナ粗粒(平均粒径20[μm]、純度99.5%)を内径φ100[mm]のカーボンダイスに詰め、60[MPa]で仮プレスし、昇温速度30[℃/min]、1550[℃]で30分、60[MPa]の圧力をかけて放電プラズマ焼結を行った。

【0037】

表1にHPと示したホットプレス焼結については、同様のアルミナ粗粒、カーボンダイスを用いて、0.1[MPa]で仮プレスし、昇温速度300[℃/min]、1625[℃]で180分、8[MPa]の圧力をかけてホットプレス焼結を行った。得られた多孔質セラミックス11のアルキメデス法により測定した気孔率は21%、水銀圧入法により測定した気孔径は3[μm]であった。また、焼結後の平均粒径を光学顕微鏡観察しインターセプト法により測定したところ、原料粗粒の平均粒径と同等の20[μm]であった。得られた多孔質セラミックス11の加工を行って表1に示した外径、厚さ5[mm]の円筒形状とした。

【0038】

次に環状成形体(平板成形体に環状部分を多数形成したもの)を作製した。アルミナ微粒(平均粒径1[μm]、純度99.5%)に成型用のバインダを加え、造粒、CIPしたのち生加工を行った。環状成形体(環状部分)の寸法は、焼結後の内径が多孔質セラミックス11の外径よりも表1に示した所定の割合(焼き締め率(%))で小さくなるように設計した。環状部分の内側に多孔質セラミックス11を嵌め入れ、昇温速度10[℃/h]、1600[℃]で3時間保持し、焼結を行った(第2焼結工程)。焼結後、平板部分等を加工により除去し、セラミックス接合体10とした。接合体10のうち、環状の緻密質セラミックス12の気孔率は、いずれも0.1%以下であった。

【0039】

比較のため、成形用バインダを含むアルミナ顆粒を用いてCIP成形した後、常圧焼結して得られた多孔質セラミックス11についても同様に接合体10を作製した(作製No.16)。

【0040】

このようにして得られた20個のセラミックス接合体10のガス流量を測定した。ガス流量の測定は、セラミックス接合体10の多孔質セラミックス11の一方の面に、吸気管の先に設けた多孔質セラミックス11よりも大きな径の吸盤を密着させて、所定排気量の真空ポンプに接続して真空吸引したときに、多孔質セラミックス11を流れるガス(大気)流量を測定し、そのばらつき(標準偏差/平均値×100(%))を算出した。結果を表1に示す。

【0041】

【表1】

【0042】

作製No.1〜13のセラミックス接合体10のガス流量のばらつきは、5%よりも小さく、流量が安定していた。焼き締め率の設計値が本発明の範囲よりも小さい作製No.14のセラミックス接合体10では、多孔質セラミックス11と緻密質セラミックス12との接合部に隙間が生じたため、ガス流量のばらつきが大きかった。また、焼き締め率の設計値が本発明の範囲よりも大きい作製No.15では、環状の緻密質セラミックス12に割れが生じたため、接合体10を得ることができなかった。常圧焼結の多孔質セラミックス11を用いた作製No.16では、第2焼結工程で焼結収縮し、一部に隙間が生じたためガス流量のばらつきが大きくなった。

【0043】

次に、セラミックス接合体10をガス分散板20の本体と接合した。本体となるセラミックス成形体33は、アルミナ微粒(平均粒径1[μm]、純度99.5%)に成型用のバインダを加え、造粒、CIPしたのち生加工して作製した。本体となるセラミックス成形体の寸法は、ガス噴出口用のセラミックス接合体10が嵌め込まれる穴部の焼結後の内径が環状の緻密質セラミックス12の外径よりも表2に示した所定の割合(焼き締め率(%))で小さくなるように設計した。穴部34aにセラミックス接合体10を入れ、昇温速度10[℃/h]、1600[℃]で3時間保持して焼結を行った(第3焼結工程)。

【0044】

なお、環状の緻密質セラミックス12を用いなかった作製No.41〜43(表2)のガス分散板20については、穴部34aの内径が多孔質セラミックス11の外径よりも所定割合で小さくなるように設計した。ガス分散板20は円板状で外径200[mm]とし、ガス噴出口用セラミックス接合体10が嵌め込まれる穴部34aは放射状配置、20個とした。焼結後の本体の気孔率は、いずれも0.1%以下であった。ガス流量の試験は、各ガス噴出口に吸盤を密着させて、接合体10の場合と同様に測定した。当該測定結果を表2に示す。

【0045】

【表2】

【0046】

本発明の方法により製造された作製No.21〜27、29〜32、及び34〜39のガス分散板20のガス流量のばらつきは、接合体10と同様に5%よりも小さく、流量が安定していた。また、各ガス噴出口のガス流量も接合体10の流量とほぼ同等であった。一方、ガス分散板20の本体の焼き締め率の設計値が本発明の範囲よりも小さい作製No.28では、接合部に隙間が生じたため、ガス流量のばらつきが大きかった。

【0047】

また、焼き締め率の設計値が本発明の範囲よりも大きい作製No.33のガス分散板20では、環状の緻密質セラミックス12に割れが生じたため、ガス分散板20を得ることができなかった。常圧焼結の多孔質セラミックス11を用いた作製No.40のガス分散板20では、第3焼結工程でさらに焼結収縮し、一部に隙間が生じたためガス流量のばらつきが大きくなった。環状の緻密質セラミックス12を用いなかった作製No.41〜43では、多孔質セラミックス11と本体との間に隙間が生じたため、一部のガス穴からの流量が大きくなり、ばらつきが大きくなった。

【0048】

なお、上記の作製例では、ガス分散板20の各ガス噴出口について、均等に調整した例を示したが、本発明はこれに限るものではなく、各ガス噴出口について任意のガス流量とすることができ、所望の分散能を有するガス分散板を作製できる。

【符号の説明】

【0049】

10‥セラミックス接合体、11‥多孔質セラミックス、12‥環状の緻密質セラミックス、20‥ガス分散板、23‥本体、24‥ガス穴、33‥セラミックス成形体、34a‥穴部。

【技術分野】

【0001】

本発明は、セラミックス接合体及びこれを用いたガス分散板の製造方法に関する。

【背景技術】

【0002】

従来、ガス分散板には多孔質セラミックスと緻密質セラミックスとを接合した接合体が用いられている。このような接合体の例として、多孔質セラミックスの外周をほぼ囲繞する内周を有する中空セラミックス仮焼体を嵌合し、これを仮焼温度より高い温度で焼成して得られる接合体が提案されている(特許文献1参照)。また、緻密質部分がセラミック微粒の焼結によって形成されており、多孔質部分がセラミック粗粒の焼結によって形成されており、セラミック微粒とセラミック粗粒とが一体で加圧焼結されているセラミックス接合体が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003-238267号公報

【特許文献2】特開2002-338334号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1記載の先行技術1のように攪拌起泡により多孔質セラミックスを形成する方法では、外部と連通しない独立気泡が大部分であるため、通気性を要するガス分散板には不適であった。また、特許文献2記載の先行技術2のような加圧焼結により緻密質部分と多孔質部分とを一体化する方法では、加圧条件によって多孔質部分の外径が変化する問題や、多孔質部分を介して加圧された緻密質部分が均一に緻密化せず、それに伴って多孔質部分も変形する問題があった。このような問題があると多孔質部分が不均質になるし、寸法精度も悪くなるため均一にガスを分散することができず実用は難しかった。

【0005】

先行技術1によれば、多孔質セラミックスと緻密質セラミックスとを接合する場合、セラミックスの焼成収縮率を調整して、接合後の形状が一致するようにする方法が行われる。しかし、収縮後の形状を一致させるだけでなく、収縮時期も一致させる必要があるため完全に一体化させることは非常に困難であった。収縮時期が異なると、緻密質セラミックスまたは多孔質セラミックスに割れが生じたり、傾いて接合されて接合部に隙間が生じたりする問題があった。

【0006】

また、多数のガス噴出口を持つガス分散板では、個々のガス噴出口のガス流量を同等にしなければ均等にガスを分散することができない。そのため、それぞれのガス噴出口に嵌め込んだ多孔質セラミックスの気孔径及び気孔率、並びに隙間の有無などの接合状態を同等にする必要があり、これを達成することが非常に困難であった。特に、多孔質セラミックスの気孔径や気孔率について均一に作成することは可能であっても、ガス噴出口に嵌め込んだときの接合状態を同等にすることは難しく、ガス流量にばらつきが生じる問題があった。また、個々のガス分散板のガス流量にもばらつきがあるため、それぞれのガス分散板についてガスの圧力調整を行わなければならず、作業が煩雑になるという問題があった。

【0007】

さらに、一部のガス噴出口に隙間等が生じて流量のばらつきが大きくなると、ごく一部の隙間等によりガス分散板としての性能が発揮されなくなる。したがって、ガス分散板の歩留まりが悪くコスト高になる問題もあった。

【0008】

本発明はこれらの問題に鑑みて見出されたものであり、ガス分散板のガス噴出口として用いたときに安定した流量を得ることができるセラミックス接合体を製造することができる方法及びそれを用いたガス分散板を歩留まり良く製造することができる方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のセラミックス接合体の製造方法は、平均粒径が10〜50[μm]であるセラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックスを得る第1焼結工程と、平均粒径が0.1〜1[μm]であるセラミックス微粒の環状成形体に前記多孔質セラミックスを嵌め込み、前記環状成形体を緻密化させるとともに、環状の緻密質セラミックスと前記多孔質セラミックスとを直接接合させる第2焼結工程と、を含むことを特徴とする。

【0010】

セラミックス粗粒の加圧焼結により得られる多孔質セラミックスと、セラミックス微粒の環状成形体とを組み合わせることにより接合層を介さずに隙間なく接合された接合体を得ることができる。また、放電プラズマ焼結によれば、セラミックス粗粒間の結合を形成しようとする部分に放電プラズマが集中し、ネッキングが形成される。ネッキングは、セラミックス粗粒間の放電プラズマにより表面で局所的に発熱し溶融と気化が起こり進行する。したがって、通常の焼結よりも粒子表面の焼結が進行しているので、その後の緻密質セラミックスとの接合や、ガス分散板の本体との接合の際の焼結収縮が抑制される。

【0011】

前記環状成形体は、前記多孔質セラミックスを嵌め込まずに焼結させたときの内径が、前記多孔質セラミックスの外径よりも1〜7%小さくなるように設計される。焼き締め率をこの範囲とすることで、隙間や割れなしに接合することができる。

【0012】

本発明のガス分散板の製造方法は、前記のように製造されたセラミックス接合体を、焼結後にガス分散板の本体となるセラミックス成形体に設けられた穴部に嵌め込む工程と、前記セラミックス成形体を緻密化させるとともに、ガス分散板の本体と前記セラミックス接合体とを直接接合させる第3焼結工程と、を含むことを特徴とする。

【0013】

また、本体となるセラミックス成形体の穴部は、前記セラミックス接合体を嵌め込まずに焼結させたときの内径が、前記セラミックス接合体の外径よりも1〜7%小さくなるように設計される。

【0014】

ここで、前記ガス分散板の本体と前記セラミックス接合体とを接合する第3焼結工程の前に、セラミックス接合体についてガス流量測定を行い所定の条件を満たしたものを用いることが望ましい。セラミックス接合体は、環状の緻密質セラミックスが接合されているため、接合前にガス流量の確認ができる。しかも、ガス分散板の本体への接合前後で気孔径、気孔率が変わらないので、接合前に確認したガス噴出口用セラミックス接合体のガス流量特性と同等特性を有するガス噴出口をガス分散板に形成できる。したがって、ガス分散板の全体ガス流量を確実に調整でき、ガス分散の均一性も確保できる。さらに、ガス分散板の歩留まりを著しく高めることができる。

【発明の効果】

【0015】

上述のように本発明によれば、安定した流量を得ることができるセラミックス接合体を製造することができ、さらに当該セラミックス接合体を用いたガス分散板を歩留まり良く製造することができる。

【図面の簡単な説明】

【0016】

【図1】ガス噴出口用セラミックス接合体の概略断面図。

【図2】ガス分散板の概略断面図。

【図3】セラミックス成形体の穴部の概略断面図。

【発明を実施するための形態】

【0017】

図1は本発明の方法により製造されるセラミックス接合体10の概略断面図である。多孔質セラミックス11と環状の緻密質セラミックス12とは接合層を介さずに隙間なく接合されている。

【0018】

多孔質セラミックス11は、セラミックス粗粒の加圧焼結によるネッキング構造から構成される。ここで、セラミックス粗粒は、アルミナ、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア等、種々のセラミックスを用いることができる。その平均粒径(レーザー回折式粒度分布測定によるD50。セラミックス原料粒径について以下同じ)は10〜50[μm]のものが好ましい。このような原料を用いることにより、多孔質セラミックスの気孔率、気孔径を調整でき、本発明に好適な多孔質セラミックスを得ることができる。

【0019】

多孔質セラミックス11の焼結後の平均粒径(光学顕微鏡粒径観察インターセプト法による測定値。焼結後の粒径について以下同じ)は、原料のセラミックス粗粒の平均粒径と同等である。これは、放電プラズマ焼結を行っているため、粒子表面のネッキングによる焼結のみが進み、粒成長はほとんど起きないからである。また、多孔質セラミックスの平均気孔径(水銀圧入法)は、2〜25[μm]、気孔率は10〜50%とすることが望ましい。上記範囲で調整することにより、ガス分散板に好適となる。

【0020】

環状の緻密質セラミックス12は、セラミックス微粒の焼結体である。セラミックス微粒としては、アルミナ、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア等、種々のセラミックスを用いることができる。ただし、多孔質セラミックスに用いたセラミックスと同種の材料が熱膨張マッチングの点で望ましい。セラミックス微粒の平均粒径は、0.1〜1[μm]のものが好ましい。セラミックス微粒を用いるのは、緻密質セラミックスを得るにはセラミックス粗粒よりも焼結性の高い粉末を用いる必要があるためである。なお、環状の緻密質セラミックスの気孔率は、0.1%以下とすることにより、多孔質セラミックスを環状に囲んだ部分からのガス漏れを抑えることができる。

【0021】

環状の緻密質セラミックスの肉厚(外半径と内半径の差)は、0.5〜3[mm]が好ましい。これは、肉厚が0.5[mm]よりも小さいと加工や取扱時に割れが生じる場合があり、3[mm]よりも大きいと原料コストや加工コストがかかったり、簡便さが低減したりしてメリットが無いためである。

【0022】

図2は、本発明の方法により製造されるガス分散板20の概略断面図である。先に述べた多孔質セラミックス21と環状の緻密質セラミックス22からなるガス噴出口用セラミックス接合体がガス分散板の本体23に嵌め込まれており、ガス噴出口である多孔質セラミックスはガス穴24に通じている。

【0023】

ガス分散板の本体23は、緻密質セラミックスからなる。セラミックス材料としては、アルミナ、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア等、種々のセラミックスを用いることができる。ただし、ガス噴出口に用いたセラミックスと同種の材料が熱膨張マッチングの点で望ましく、環状の緻密質セラミックスに用いたものと同等か、それよりも、焼結し易いものを用いることが好ましい。これは、ガス噴出口用セラミックス接合体と本体との接合(第3焼結工程)の際に、本体は焼結収縮するが、接合体は収縮しないようにするためである。したがって、セラミックス粉末としては、少なくとも環状緻密質セラミックスと同等の焼結性を有するものを用いることが望ましい。

【0024】

図2は一つのガス噴出口のみの概略図であるが、実際は複数のガス噴出口が設けられている。その配置は、放射状、同心円状等、種々採用可能であり、その数も特に限定されない。本発明では、多数のガス噴出口のあるガス分散板であっても、ガス噴出口用セラミックス接合体10のガス流量が均一であり、接合後のガス流量にも変化がないので、作成が容易であり、歩留まり良く製造することができる。

【0025】

本発明のセラミックス接合体10及びガス分散板20の製造方法について説明する。

【0026】

多孔質セラミックス11は、平均粒径10〜50[μm]のセラミックス粗粒の加圧焼結(第1焼結工程)により得られる。セラミックス粗粒の粒径分布は、ばらつきの少ないシャープなものが望ましい。これは、多孔質セラミックス11の内部の均質性、およびガス噴出口間のガス流量のばらつきを少なくするためである。

【0027】

成形は、カーボン冶具に粉末を充填しプレスすることにより行う。粉末の充填は、プレスが偏らないように均一に充填する。カーボン冶具は所定の気孔率の多孔質セラミックス11が得られるように、スペーサを入れて調整する。

【0028】

次にセラミックス粗粒を加圧焼結する。加圧焼結方法としては、ホットプレスが好適であるが、なかでも放電プラズマ焼結が最も好適である。放電プラズマ焼結は、加圧しながらカーボン冶具を介してパルス通電して粒子間にプラズマを発生させ、粒子間にネッキングを形成させることができる。したがって、通常の焼結よりも粒子表面の焼結が進行しており、その後の緻密質セラミックス12との接合や、ガス分散板本体との接合の際に多孔質セラミックス11が焼結収縮を起こし難いので隙間無く密着した接合体10を得ることができる。また、必要に応じて多孔質セラミックス11に加工を施して形状を整えた後、環状の緻密質セラミックス12と接合すると良い。

【0029】

環状の緻密質セラミックス12の原料としては、セラミックス微粒を用いることができ、成形方法は、CIP等の一般的な方法を採用できる。ここで、本発明のガス噴出口用のセラミックス接合体10は、1つのガス分散板20について多数個必要となるため、一度に大量に作製できることが好ましい。したがって、例えば、セラミックスの平板成形体に環状部分を島状に多数形成し、環状部分に多孔質セラミックス11を嵌め込んで接合した後に平板の部分を切除して作製する方法が採用できる。

【0030】

セラミックスの環状成形体12(環状部分)は、多孔質セラミックス11を嵌め込まずに焼結させたときの内径が、多孔質セラミックス11の外径よりも1〜7%小さくなるように設計される。焼き締め率がこの範囲であれば、環状の緻密質セラミックス12と多孔質セラミックス11との間に隙間ができず、また、割れが生じることなく作製することが可能である。

【0031】

第2焼結工程の焼結温度は、第1焼結工程と同等か、それよりも高温にすることができる。これは、第1焼結工程の放電プラズマ焼結は、粒子間に局所的に大きなエネルギーが生じて焼結が進行しているため、第2工程で焼結温度を高めても焼結収縮等の不都合は起きないからである。また、第1焼結工程は加圧焼結であるが、第2焼結工程は常圧焼結である。このように、第1焼結工程を加圧焼結とし、第2焼結工程を常圧焼結とすれば、割れ等の不具合なく容易に接合させることができる。

【0032】

セラミックス接合体10を得た後、本体との接合前に、ガス流量を確認することができる。このとき、たとえ所望のガス流量が得られなかったものが生じても、接合前に取り除くことができるので、ガス分散板20の歩留まりを著しく向上させることができる。セラミックス接合体10のガス流量は、本体に接合した後のガス流量と同等であるので、ガス分散板20全体としてのガス流量を調整でき、各ガス噴出口の流量ばらつきを確実に抑えることが可能となる。

【0033】

図3は、焼結後にガス分散板20の本体となるセラミックス成形体33の穴部34aの概略断面図である。上述のようにして製造されたセラミックス接合体10をセラミックス成形体33の一方の主面側に設けられた穴部34aに嵌め込んで焼結することで、このセラミックス成形体33の緻密化とともに、ガス分散板20の本体とガス噴出口用セラミックス接合体10とを直接接合させる。成形体33の他方の主面側には、各穴部34aに連通する、当該穴部34aよりも小径の通路34が形成されている。環状成形体の場合と同様に、本体となるセラミックス成形体33の穴部34aは、ガス噴出口用のセラミックス接合体10を嵌め込まずに焼結させたときの内径が、セラミックス接合体10の外径よりも1〜7%小さくなるように設計される。焼き締め率がこの範囲であれば、セラミックス接合体10とガス分散板20の本体との間に隙間ができず、また、割れが生じることなく作製することが可能である。

【0034】

第3焼結工程の焼結温度は、第2焼結工程と同等か低温が望ましい。これは、第2焼結工程と第3焼結工程は、通常の常圧焼結であるため、第3焼結工程で高温まで加熱すると、環状の緻密質セラミックス12が収縮するおそれがあるためである。

【実施例】

【0035】

以下、実施例を示して本発明を詳細に説明する。

【0036】

はじめに、ガス噴出口用のセラミックス接合体10を作製した(表1試験No.1〜16)。表1でSPSと示した放電プラズマ焼結については、アルミナ粗粒(平均粒径20[μm]、純度99.5%)を内径φ100[mm]のカーボンダイスに詰め、60[MPa]で仮プレスし、昇温速度30[℃/min]、1550[℃]で30分、60[MPa]の圧力をかけて放電プラズマ焼結を行った。

【0037】

表1にHPと示したホットプレス焼結については、同様のアルミナ粗粒、カーボンダイスを用いて、0.1[MPa]で仮プレスし、昇温速度300[℃/min]、1625[℃]で180分、8[MPa]の圧力をかけてホットプレス焼結を行った。得られた多孔質セラミックス11のアルキメデス法により測定した気孔率は21%、水銀圧入法により測定した気孔径は3[μm]であった。また、焼結後の平均粒径を光学顕微鏡観察しインターセプト法により測定したところ、原料粗粒の平均粒径と同等の20[μm]であった。得られた多孔質セラミックス11の加工を行って表1に示した外径、厚さ5[mm]の円筒形状とした。

【0038】

次に環状成形体(平板成形体に環状部分を多数形成したもの)を作製した。アルミナ微粒(平均粒径1[μm]、純度99.5%)に成型用のバインダを加え、造粒、CIPしたのち生加工を行った。環状成形体(環状部分)の寸法は、焼結後の内径が多孔質セラミックス11の外径よりも表1に示した所定の割合(焼き締め率(%))で小さくなるように設計した。環状部分の内側に多孔質セラミックス11を嵌め入れ、昇温速度10[℃/h]、1600[℃]で3時間保持し、焼結を行った(第2焼結工程)。焼結後、平板部分等を加工により除去し、セラミックス接合体10とした。接合体10のうち、環状の緻密質セラミックス12の気孔率は、いずれも0.1%以下であった。

【0039】

比較のため、成形用バインダを含むアルミナ顆粒を用いてCIP成形した後、常圧焼結して得られた多孔質セラミックス11についても同様に接合体10を作製した(作製No.16)。

【0040】

このようにして得られた20個のセラミックス接合体10のガス流量を測定した。ガス流量の測定は、セラミックス接合体10の多孔質セラミックス11の一方の面に、吸気管の先に設けた多孔質セラミックス11よりも大きな径の吸盤を密着させて、所定排気量の真空ポンプに接続して真空吸引したときに、多孔質セラミックス11を流れるガス(大気)流量を測定し、そのばらつき(標準偏差/平均値×100(%))を算出した。結果を表1に示す。

【0041】

【表1】

【0042】

作製No.1〜13のセラミックス接合体10のガス流量のばらつきは、5%よりも小さく、流量が安定していた。焼き締め率の設計値が本発明の範囲よりも小さい作製No.14のセラミックス接合体10では、多孔質セラミックス11と緻密質セラミックス12との接合部に隙間が生じたため、ガス流量のばらつきが大きかった。また、焼き締め率の設計値が本発明の範囲よりも大きい作製No.15では、環状の緻密質セラミックス12に割れが生じたため、接合体10を得ることができなかった。常圧焼結の多孔質セラミックス11を用いた作製No.16では、第2焼結工程で焼結収縮し、一部に隙間が生じたためガス流量のばらつきが大きくなった。

【0043】

次に、セラミックス接合体10をガス分散板20の本体と接合した。本体となるセラミックス成形体33は、アルミナ微粒(平均粒径1[μm]、純度99.5%)に成型用のバインダを加え、造粒、CIPしたのち生加工して作製した。本体となるセラミックス成形体の寸法は、ガス噴出口用のセラミックス接合体10が嵌め込まれる穴部の焼結後の内径が環状の緻密質セラミックス12の外径よりも表2に示した所定の割合(焼き締め率(%))で小さくなるように設計した。穴部34aにセラミックス接合体10を入れ、昇温速度10[℃/h]、1600[℃]で3時間保持して焼結を行った(第3焼結工程)。

【0044】

なお、環状の緻密質セラミックス12を用いなかった作製No.41〜43(表2)のガス分散板20については、穴部34aの内径が多孔質セラミックス11の外径よりも所定割合で小さくなるように設計した。ガス分散板20は円板状で外径200[mm]とし、ガス噴出口用セラミックス接合体10が嵌め込まれる穴部34aは放射状配置、20個とした。焼結後の本体の気孔率は、いずれも0.1%以下であった。ガス流量の試験は、各ガス噴出口に吸盤を密着させて、接合体10の場合と同様に測定した。当該測定結果を表2に示す。

【0045】

【表2】

【0046】

本発明の方法により製造された作製No.21〜27、29〜32、及び34〜39のガス分散板20のガス流量のばらつきは、接合体10と同様に5%よりも小さく、流量が安定していた。また、各ガス噴出口のガス流量も接合体10の流量とほぼ同等であった。一方、ガス分散板20の本体の焼き締め率の設計値が本発明の範囲よりも小さい作製No.28では、接合部に隙間が生じたため、ガス流量のばらつきが大きかった。

【0047】

また、焼き締め率の設計値が本発明の範囲よりも大きい作製No.33のガス分散板20では、環状の緻密質セラミックス12に割れが生じたため、ガス分散板20を得ることができなかった。常圧焼結の多孔質セラミックス11を用いた作製No.40のガス分散板20では、第3焼結工程でさらに焼結収縮し、一部に隙間が生じたためガス流量のばらつきが大きくなった。環状の緻密質セラミックス12を用いなかった作製No.41〜43では、多孔質セラミックス11と本体との間に隙間が生じたため、一部のガス穴からの流量が大きくなり、ばらつきが大きくなった。

【0048】

なお、上記の作製例では、ガス分散板20の各ガス噴出口について、均等に調整した例を示したが、本発明はこれに限るものではなく、各ガス噴出口について任意のガス流量とすることができ、所望の分散能を有するガス分散板を作製できる。

【符号の説明】

【0049】

10‥セラミックス接合体、11‥多孔質セラミックス、12‥環状の緻密質セラミックス、20‥ガス分散板、23‥本体、24‥ガス穴、33‥セラミックス成形体、34a‥穴部。

【特許請求の範囲】

【請求項1】

平均粒径が10〜50[μm]であるセラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックスを得る第1焼結工程と、

平均粒径が0.1〜1[μm]であるセラミックス微粒の環状成形体に前記多孔質セラミックスを嵌め込み、前記環状成形体を緻密化させるとともに、環状の緻密質セラミックスと前記多孔質セラミックスとを直接接合させる第2焼結工程と、を含むことを特徴とするセラミックス接合体の製造方法。

【請求項2】

請求項1記載の方法において、前記第1焼結工程が、放電プラズマによる焼結工程であることを特徴とする方法。

【請求項3】

請求項1又は2記載の方法において、前記環状成形体は、前記多孔質セラミックスを嵌め込まずに焼結させたときの内径が、前記多孔質セラミックスの外径よりも1〜7%小さくなるように設計されることを特徴とする方法。

【請求項4】

請求項1〜3のうちいずれか1つに記載の方法により製造されたセラミックス接合体を、焼結後にガス分散板の本体となるセラミックス成形体に設けられた穴部に嵌め込む工程と、

前記セラミックス成形体を緻密化させるとともに、ガス分散板の本体と前記セラミックス接合体とを直接接合させる第3焼結工程と、を含むことを特徴とするガス分散板の製造方法。

【請求項5】

請求項4記載の方法において、前記セラミックス成形体の穴部は、前記セラミックス接合体を嵌め込まずに焼結させたときの内径が、前記セラミックス接合体の外径よりも1〜7%小さくなるように設計されることを特徴とする方法。

【請求項6】

請求項4又は5記載の方法において、前記セラミックス接合体についてガス流量測定を行い所定の条件を満たしたものを用いることを特徴とする方法。

【請求項1】

平均粒径が10〜50[μm]であるセラミックス粗粒の成形体を加圧焼結させ、多孔質セラミックスを得る第1焼結工程と、

平均粒径が0.1〜1[μm]であるセラミックス微粒の環状成形体に前記多孔質セラミックスを嵌め込み、前記環状成形体を緻密化させるとともに、環状の緻密質セラミックスと前記多孔質セラミックスとを直接接合させる第2焼結工程と、を含むことを特徴とするセラミックス接合体の製造方法。

【請求項2】

請求項1記載の方法において、前記第1焼結工程が、放電プラズマによる焼結工程であることを特徴とする方法。

【請求項3】

請求項1又は2記載の方法において、前記環状成形体は、前記多孔質セラミックスを嵌め込まずに焼結させたときの内径が、前記多孔質セラミックスの外径よりも1〜7%小さくなるように設計されることを特徴とする方法。

【請求項4】

請求項1〜3のうちいずれか1つに記載の方法により製造されたセラミックス接合体を、焼結後にガス分散板の本体となるセラミックス成形体に設けられた穴部に嵌め込む工程と、

前記セラミックス成形体を緻密化させるとともに、ガス分散板の本体と前記セラミックス接合体とを直接接合させる第3焼結工程と、を含むことを特徴とするガス分散板の製造方法。

【請求項5】

請求項4記載の方法において、前記セラミックス成形体の穴部は、前記セラミックス接合体を嵌め込まずに焼結させたときの内径が、前記セラミックス接合体の外径よりも1〜7%小さくなるように設計されることを特徴とする方法。

【請求項6】

請求項4又は5記載の方法において、前記セラミックス接合体についてガス流量測定を行い所定の条件を満たしたものを用いることを特徴とする方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−236762(P2012−236762A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−156945(P2012−156945)

【出願日】平成24年7月12日(2012.7.12)

【分割の表示】特願2008−19768(P2008−19768)の分割

【原出願日】平成20年1月30日(2008.1.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年7月12日(2012.7.12)

【分割の表示】特願2008−19768(P2008−19768)の分割

【原出願日】平成20年1月30日(2008.1.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]