セラミック放電容器

【課題】セラミック放電ランプに使用するセラミック放電容器の製造工程において、放電容器の強度不足による破損などの不具合の発生を抑え、放電容器の歩留りの向上を目的とする。

【解決手段】光散乱率が50%以上のセラミック放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を10%から45%にする。光散乱率が50%以上である放電容器は十分な強度を有するため、製造工程での破損などの不具合が発生しにくく、製造工程における放電容器の歩留りを向上させることが可能となる。

【解決手段】光散乱率が50%以上のセラミック放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を10%から45%にする。光散乱率が50%以上である放電容器は十分な強度を有するため、製造工程での破損などの不具合が発生しにくく、製造工程における放電容器の歩留りを向上させることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナトリウムランプやメタルハライドランプに用いるセラミック放電容器に関する。

【背景技術】

【0002】

メタルハライドランプは水銀ランプや高圧ナトリウムランプに比べ演色性に優れており、屋内及び屋外用の一般照明として、広く利用されている。特にセラミック製放電容器を使用したセラミックメタルハライドランプは、石英製の発光管に比べ、金属ハロゲン化物による侵食が少なく、長寿命、高効率という特長を有する。

【0003】

これらのセラミックメタルハライドランプに使用されるセラミック放電容器の製造方法は特許文献1などに開示されている。

原料粉末として、平均粒子径0.5μm以下であり純度99.99%以上の高純度のアルミナ粉末を用意し、このアルミナ粉末の泥漿(スラリー)を製作した後、泥漿を樹脂または金属からなる型内に充填して圧力を加えることにより

所定の形状に成形する。

得られた成形体を大気雰囲気中に1200〜1300℃程度の温度で仮焼して緻密化させ、さらに1500〜1800℃の水素雰囲気または真空雰囲気下で本焼成を行い、放電容器を得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−320524号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

放電容器の強度は本焼成後の放電ランプとしての特性(耐圧力)にも影響を及ぼすが、放電容器の製造工程においても、破損などの不具合が発生する確率が高くなり、歩留りが低下する。

【0006】

そこで本発明は、製造工程における放電容器の強度不足による破損などの不具合の発生を抑え、放電容器の製造工程における歩留りの向上を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明のセラミック放電容器は、光散乱率が50%以上の放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を10%から45%にしたことを特徴とする。

【発明の効果】

【0008】

本発明によれば、焼成前の光散乱率が50%以上であるため、放電容器の強度が高く、製造工程における破損などの不具合を抑制し、歩留りを向上させることができる。

また、1700〜1900℃の温度で2〜10時間の焼成工程により、50%以上の光散乱率であった仮焼体の光散乱率を10〜45%にすることができ、放電ランプとして十分な透過率を得ることができる。

【図面の簡単な説明】

【0009】

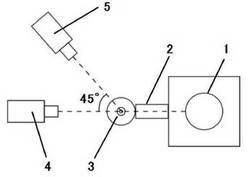

【図1】本発明に係る光散乱率の測定方法を示す図。

【図2】本発明に係るセラミック放電ランプの断面図。

【図3】本発明に係る放電容器の光散乱率とセラミック放電ランプの光束値との関係を示す図。

【発明を実施するための形態】

【0010】

本発明に係るセラミック放電容器を製造する最も好適なプロセスについて述べる。

使用する原料は純度99.99%のアルミナ粉末である。このアルミナ粉末に、焼結助剤、有機バインダーを加え混合する。混合した原料は脱泡後、成形される。成形方法としては、鋳込み成形などの方法がある。

成形した放電容器に対して、大気中にて800℃の温度にて30分間保持する1次仮焼を行う。1次仮焼後、含水させた後、乾燥させ、大気中にて800℃の温度にて10時間保持する2次仮焼を行う。

2次仮焼後の放電容器は、真空または水素雰囲気中で、1500℃の温度にて3時間処理する1次本焼成工程を行う。

1次本焼成後の放電容器の光散乱率は50%以上であり、光散乱率が50%以上である放電容器は強度が高く、製造工程において外力が加わった場合の破損、変形などの不具合が少なく、2次本焼成前まででの高い歩留りを実現できる。

【0011】

図1は光散乱率の測定方法を示す図である。

図1において、光源1(ハロゲン電球)からの光は導光部2を通り、放電容器3に入射される。放電容器3に入射した光は、放電容器により散乱され、直線的に透過する光を測定する光度計A4と散乱された光を測定する光度計B5にそれぞれ入射する。

光度計B5は光度計A4と放電容器3とを結ぶ線から45°の角度をなす位置に配置されており、光度計A4に入射する光量に対する光度計B5に入射する光量の比を散乱率とする。

【0012】

このようにして得られた1次本焼成体に対して、1800℃の温度にて4時間保持する2次本焼成を行う。2次本焼成後の放電容器の光散乱率は20%である。

放電容器の光散乱率は2次本焼成工程の時間と温度を調節することにより変化する。

【0013】

表1は、2次本焼成の条件と2次本焼成後の放電容器の光散乱率の測定結果である。

【0014】

【表1】

【0015】

また、表1の放電容器を使用したセラミックメタルハライドランプを作製し、その特性を測定した。

図2は表1の放電容器を使用したセラミックメタルハライドランプ11を示す断面図である。

図2に示すように、セラミックメタルハライドランプ11は、発光部12と両端に細管部13を備えている。細管部13には、タングステン製の電極14、モリブデン製のロッドにモリブデン製のコイルを巻き回した中間材15、導電性サーメットロッド16、モリブデン製の外部リード17、ニオブ製のストッパー18からなる電極マウントが固着されている。ストッパー18は、細管部の端部に電極マウントを係止するためのもので、導電性サーメットロッド16に溶接されている。また導電性サーメットロッド16と外部リード17の周囲には、この部分が折損しないための補強部材としてアルミナ製の補強リング19が固着されている。

【0016】

作製したセラミックメタルハライドランプを点灯し、その明るさを測定し、散乱率との関係を求めた(図3)。

図3は、最も光散乱率が低い1900℃、10時間の条件で2次本焼成工程を実施したセラミック放電ランプの光束値を100%とした場合の、各セラミック放電ランプの光束値を相対値で表したグラフである。

1700〜1900℃で2次本焼成を行った、光散乱率10〜45%のセラミック放電ランプは透過率が本焼成前よりも向上しているので、セラミック放電ランプとして高い光束値を得ることができたが、1600℃で2次本焼成を行った光散乱率46%以上のセラミック放電ランプの光束値は、2次本焼成で透過率があまり向上しなかたので、低い光束値であった。

【0017】

以上のように、2次本焼成の温度を高く、時間を長くした場合は、光散乱率は低下し、透過率は向上するが、2次本焼成工程に使用するエネルギー量が増大するため、コストの増加を招く。また、放電容器の結晶成長が続伸され、放電容器の強度が低下してしまうため、2次本焼成後の放電容器の光散乱率は10%以上にする必要があり、好ましくは15%以上である。

一方、2次本焼成の温度を低く、時間を短くした場合は、光散乱率は余り低下せず、透過率が余り向上しないため、この放電容器を使用したセラミック放電ランプの明るさは低下する。このため、光散乱率は45%以下にする必要があり、好ましくは25%以下である。

【0018】

なお、2次本焼成の温度が1900℃を超える場合、仮焼体の機械的強度が低下し、放電容器の強度が低下するために、使用できない。

以上のように、光散乱率50%以上の仮焼体を使用することにより、強度の高い放電容器を製作することが可能になり、放電容器の製造工程における歩留りが向上した。

また、1700〜1900℃の温度で2〜10時間の本焼成を行うことにより、50%以上の光散乱率であった放電容器の光散乱率を10〜45%にし、放電容器の透過率を高め、放電ランプとして十分な明るさを得ることができた。

【符号の説明】

【0019】

1 光源

2 導光部

3 放電容器

4 光度計A

5 光度計B

11 セラミック放電ランプ

12 発光部

13 細管部

14 電極

15 中間材

16 導電性サーメットロッド

17 外部リード

18 ストッパー

19 補強リング

【技術分野】

【0001】

本発明は、ナトリウムランプやメタルハライドランプに用いるセラミック放電容器に関する。

【背景技術】

【0002】

メタルハライドランプは水銀ランプや高圧ナトリウムランプに比べ演色性に優れており、屋内及び屋外用の一般照明として、広く利用されている。特にセラミック製放電容器を使用したセラミックメタルハライドランプは、石英製の発光管に比べ、金属ハロゲン化物による侵食が少なく、長寿命、高効率という特長を有する。

【0003】

これらのセラミックメタルハライドランプに使用されるセラミック放電容器の製造方法は特許文献1などに開示されている。

原料粉末として、平均粒子径0.5μm以下であり純度99.99%以上の高純度のアルミナ粉末を用意し、このアルミナ粉末の泥漿(スラリー)を製作した後、泥漿を樹脂または金属からなる型内に充填して圧力を加えることにより

所定の形状に成形する。

得られた成形体を大気雰囲気中に1200〜1300℃程度の温度で仮焼して緻密化させ、さらに1500〜1800℃の水素雰囲気または真空雰囲気下で本焼成を行い、放電容器を得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−320524号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

放電容器の強度は本焼成後の放電ランプとしての特性(耐圧力)にも影響を及ぼすが、放電容器の製造工程においても、破損などの不具合が発生する確率が高くなり、歩留りが低下する。

【0006】

そこで本発明は、製造工程における放電容器の強度不足による破損などの不具合の発生を抑え、放電容器の製造工程における歩留りの向上を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明のセラミック放電容器は、光散乱率が50%以上の放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を10%から45%にしたことを特徴とする。

【発明の効果】

【0008】

本発明によれば、焼成前の光散乱率が50%以上であるため、放電容器の強度が高く、製造工程における破損などの不具合を抑制し、歩留りを向上させることができる。

また、1700〜1900℃の温度で2〜10時間の焼成工程により、50%以上の光散乱率であった仮焼体の光散乱率を10〜45%にすることができ、放電ランプとして十分な透過率を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る光散乱率の測定方法を示す図。

【図2】本発明に係るセラミック放電ランプの断面図。

【図3】本発明に係る放電容器の光散乱率とセラミック放電ランプの光束値との関係を示す図。

【発明を実施するための形態】

【0010】

本発明に係るセラミック放電容器を製造する最も好適なプロセスについて述べる。

使用する原料は純度99.99%のアルミナ粉末である。このアルミナ粉末に、焼結助剤、有機バインダーを加え混合する。混合した原料は脱泡後、成形される。成形方法としては、鋳込み成形などの方法がある。

成形した放電容器に対して、大気中にて800℃の温度にて30分間保持する1次仮焼を行う。1次仮焼後、含水させた後、乾燥させ、大気中にて800℃の温度にて10時間保持する2次仮焼を行う。

2次仮焼後の放電容器は、真空または水素雰囲気中で、1500℃の温度にて3時間処理する1次本焼成工程を行う。

1次本焼成後の放電容器の光散乱率は50%以上であり、光散乱率が50%以上である放電容器は強度が高く、製造工程において外力が加わった場合の破損、変形などの不具合が少なく、2次本焼成前まででの高い歩留りを実現できる。

【0011】

図1は光散乱率の測定方法を示す図である。

図1において、光源1(ハロゲン電球)からの光は導光部2を通り、放電容器3に入射される。放電容器3に入射した光は、放電容器により散乱され、直線的に透過する光を測定する光度計A4と散乱された光を測定する光度計B5にそれぞれ入射する。

光度計B5は光度計A4と放電容器3とを結ぶ線から45°の角度をなす位置に配置されており、光度計A4に入射する光量に対する光度計B5に入射する光量の比を散乱率とする。

【0012】

このようにして得られた1次本焼成体に対して、1800℃の温度にて4時間保持する2次本焼成を行う。2次本焼成後の放電容器の光散乱率は20%である。

放電容器の光散乱率は2次本焼成工程の時間と温度を調節することにより変化する。

【0013】

表1は、2次本焼成の条件と2次本焼成後の放電容器の光散乱率の測定結果である。

【0014】

【表1】

【0015】

また、表1の放電容器を使用したセラミックメタルハライドランプを作製し、その特性を測定した。

図2は表1の放電容器を使用したセラミックメタルハライドランプ11を示す断面図である。

図2に示すように、セラミックメタルハライドランプ11は、発光部12と両端に細管部13を備えている。細管部13には、タングステン製の電極14、モリブデン製のロッドにモリブデン製のコイルを巻き回した中間材15、導電性サーメットロッド16、モリブデン製の外部リード17、ニオブ製のストッパー18からなる電極マウントが固着されている。ストッパー18は、細管部の端部に電極マウントを係止するためのもので、導電性サーメットロッド16に溶接されている。また導電性サーメットロッド16と外部リード17の周囲には、この部分が折損しないための補強部材としてアルミナ製の補強リング19が固着されている。

【0016】

作製したセラミックメタルハライドランプを点灯し、その明るさを測定し、散乱率との関係を求めた(図3)。

図3は、最も光散乱率が低い1900℃、10時間の条件で2次本焼成工程を実施したセラミック放電ランプの光束値を100%とした場合の、各セラミック放電ランプの光束値を相対値で表したグラフである。

1700〜1900℃で2次本焼成を行った、光散乱率10〜45%のセラミック放電ランプは透過率が本焼成前よりも向上しているので、セラミック放電ランプとして高い光束値を得ることができたが、1600℃で2次本焼成を行った光散乱率46%以上のセラミック放電ランプの光束値は、2次本焼成で透過率があまり向上しなかたので、低い光束値であった。

【0017】

以上のように、2次本焼成の温度を高く、時間を長くした場合は、光散乱率は低下し、透過率は向上するが、2次本焼成工程に使用するエネルギー量が増大するため、コストの増加を招く。また、放電容器の結晶成長が続伸され、放電容器の強度が低下してしまうため、2次本焼成後の放電容器の光散乱率は10%以上にする必要があり、好ましくは15%以上である。

一方、2次本焼成の温度を低く、時間を短くした場合は、光散乱率は余り低下せず、透過率が余り向上しないため、この放電容器を使用したセラミック放電ランプの明るさは低下する。このため、光散乱率は45%以下にする必要があり、好ましくは25%以下である。

【0018】

なお、2次本焼成の温度が1900℃を超える場合、仮焼体の機械的強度が低下し、放電容器の強度が低下するために、使用できない。

以上のように、光散乱率50%以上の仮焼体を使用することにより、強度の高い放電容器を製作することが可能になり、放電容器の製造工程における歩留りが向上した。

また、1700〜1900℃の温度で2〜10時間の本焼成を行うことにより、50%以上の光散乱率であった放電容器の光散乱率を10〜45%にし、放電容器の透過率を高め、放電ランプとして十分な明るさを得ることができた。

【符号の説明】

【0019】

1 光源

2 導光部

3 放電容器

4 光度計A

5 光度計B

11 セラミック放電ランプ

12 発光部

13 細管部

14 電極

15 中間材

16 導電性サーメットロッド

17 外部リード

18 ストッパー

19 補強リング

【特許請求の範囲】

【請求項1】

光散乱率が50%以上の放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を10%から45%にしたことを特徴とする、セラミック放電容器。

【請求項2】

光散乱率が50%以上の放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を15〜25%にしたことを特徴とする、請求項1項記載のセラミック放電容器。

【請求項3】

光散乱率が50%以上の放電容器を、1800〜1900℃の温度で2〜4時間保持する焼成工程により、光散乱率を15〜25%にしたことを特徴とする、請求項2項または2項記載のセラミック放電容器。

【請求項4】

請求項1項ないし3項記載の放電容器を用いた、セラミック放電ランプ。

【請求項1】

光散乱率が50%以上の放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を10%から45%にしたことを特徴とする、セラミック放電容器。

【請求項2】

光散乱率が50%以上の放電容器を、1700〜1900℃の温度で2〜10時間保持する焼成工程により、光散乱率を15〜25%にしたことを特徴とする、請求項1項記載のセラミック放電容器。

【請求項3】

光散乱率が50%以上の放電容器を、1800〜1900℃の温度で2〜4時間保持する焼成工程により、光散乱率を15〜25%にしたことを特徴とする、請求項2項または2項記載のセラミック放電容器。

【請求項4】

請求項1項ないし3項記載の放電容器を用いた、セラミック放電ランプ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−12304(P2013−12304A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−142452(P2011−142452)

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

[ Back to top ]