セルフアンローダ船のコンベヤ装置

【課題】セルフアンローダ船の船体長手方向に配置されるトラフを有したコンベヤ装置について、船体の上下方向の変形に対応可能としてトラフの耐久性を充分に確保できるようにする。

【解決手段】セルフアンローダ船の船体長手方向に長手方向を一致させて載置されるトラフ5及びトラフ5に内装して載置されるチェーンコンベヤ3を備えたコンベヤ装置2において、そのトラフ5を、複数のトラフユニット5a,5a,・・を長手方向に連結してなるとともにトラフユニット5a,5a,・・同士の連結部分に少なくともトラフ5長手方向に弾性変形可能な緩衝部材としてのゴムパッキン71を介装したものとして、中央部が下方向に撓む船体変形に伴って生じたトラフ5長手方向の圧縮荷重の少なくとも一部を緩衝部材による弾性変形で吸収する。

【解決手段】セルフアンローダ船の船体長手方向に長手方向を一致させて載置されるトラフ5及びトラフ5に内装して載置されるチェーンコンベヤ3を備えたコンベヤ装置2において、そのトラフ5を、複数のトラフユニット5a,5a,・・を長手方向に連結してなるとともにトラフユニット5a,5a,・・同士の連結部分に少なくともトラフ5長手方向に弾性変形可能な緩衝部材としてのゴムパッキン71を介装したものとして、中央部が下方向に撓む船体変形に伴って生じたトラフ5長手方向の圧縮荷重の少なくとも一部を緩衝部材による弾性変形で吸収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルフアンローダ船のコンベヤ装置に関し、殊に、コンベヤがトラフとともに船体長手方向に沿って配設された状態で積み荷のばら物を連続的に搬送するセルフアンローダ船のコンベヤ装置に関する。

【背景技術】

【0002】

従来より、木材チップ、石炭、石灰石、鉄鉱石などのばら物を運搬する貨物船には、例えば特開平11−322083号公報に記載されているように、貨物の積卸し効率を上げる目的で船体に荷揚げ装置を備えたセルフアンローダ船が使用されている。

【0003】

図4は、後述の本発明によるコンベヤ装置2を船体1に載置したセルフアンローダ船と一般的なコンベヤ装置を載置したセルフアンローダ船に共通した船体1及びコンベヤ装置2の変形状況を説明するためのものであるが、セルフアンローダ船は図4(A)に示すように船体1の長手方向に沿って貨物を連続的に搬送するコンベヤがトラフ(ケーシング)に内装されたコンベヤ装置2を備えているのが通常であり、その船体1は貨物の積載重量や航海中の波浪衝撃等により中央部が上下に撓んで変形するため、コンベヤ装置2のトラフにも比較的大きな力が作用することが知られている。

【0004】

即ち、船体1が下方向に変形した場合(図4(B))は、コンベヤ装置2のトラフに圧縮方向の力が作用し、船体1が上方向に変形した場合(図4(C))には、トラフに引っ張り方向の力が作用する。そのため、船体1の長手方向に沿ってコンベヤ装置2を設けたセルフアンローダ船においては、そのトラフ自体の耐久性が問題となりやすい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−322083号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような問題を解決しようとするものであり、セルフアンローダ船の船体長手方向に配置されるトラフを有したコンベヤ装置について、船体の上下方向の変形に対応可能としてトラフの耐久性を充分に確保できるようにすることを課題とする。

【課題を解決するための手段】

【0007】

そこで、本発明は、セルフアンローダ船の船体長手方向に長手方向を一致させて載置されるトラフ及びこのトラフに内装して載置されるコンベヤを備えたコンベヤ装置において、そのトラフは複数のトラフユニットを長手方向に連結してなるとともにトラフユニット同士の連結部分に少なくともトラフ長手方向に弾性変形可能な緩衝部材が介装されており、中央部が下方向に撓む船体変形に伴って生じたトラフ長手方向の圧縮荷重の少なくとも一部を、緩衝部材による弾性変形で吸収することを特徴とするものとした。

【0008】

このように、セルフアンローダ船の船体長手方向に沿って設けるコンベヤ装置のトラフを、複数のトラフユニットの連結部分に緩衝部材を介装してなるものとしたことで、船体が下方向に撓む変形による圧縮方向の荷重を緩衝部材の弾性変形能で吸収することができ、トラフの耐久性を確保しやすいものとなる。

【0009】

また、このセルフアンローダ船のコンベヤ装置において、そのトラフユニット同士の連

結部分は、両トラフユニットの端部側に形成したフランジの接合面を対向した状態で両接合面の間に緩衝部材が介装されて、両フランジがトラフ長手方向に沿って貫通したボルト孔部分でボルト・ナットにより締結されている場合には、緩衝部材を介装した状態で両トラフユニットが間隔を変動させる方向に動作可能となって、緩衝機能を発揮しやすいものとなる。

【0010】

さらに、この場合、そのトラフユニット同士の連結部分は、少なくとも一方のフランジにおける接合面の反対側面とボルトヘッドの押圧面又はナットの押圧面との間に第2の緩衝部材が介装されており、中央部が上方向に撓む船体変形に伴って生じたトラフ長手方向の引張荷重の少なくとも一部を、その第2の緩衝部材による弾性変形で吸収することを特徴とするものとすれば、トラフに引張り方向の力が加わった場合でも、トラフユニット連結部分におけるボルト・ナットに対する過剰な負荷を回避することができる。

【0011】

さらにまた、上述したセルフアンローダ船のコンベヤ装置において、そのトラフの下端側と船体上設置面との接合部分に、中央部が上下方向に撓む船体変形に伴って生じたトラフ長手方向の圧縮荷重及び引張荷重の少なくとも一部を吸収する緩衝部材が介装されている、ことを特徴としたものとすれば、トラフに加わる変形荷重を一層軽減しやすいものとなる。

【0012】

加えて、上述したセルフアンローダ船のコンベヤ装置において、その緩衝部材にはゴムパッキンが用いられていることを特徴としたものとすれば、弾性変形能に優れて良好な緩衝作用を発揮しやすいことに加え、連結部分の密着性を確保しやすいものとなる。

【0013】

また、上述したセルフアンローダ船のコンベヤ装置において、その連結部分のボルトにはフランジ式ボルトが用いられていることを特徴としたものとすれば、ワッシャーを装着する手間を要することなくトラフユニットのフランジを傷めにくい状態で装着できることに加え、締結後の緩みが生じにくいものとなる。

【発明の効果】

【0014】

複数のトラフユニット連結部分に緩衝部材を介装した本発明によると、船体の上下方向の変形に対応可能としてトラフの耐久性を充分に確保できるものである。

【図面の簡単な説明】

【0015】

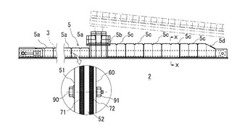

【図1】本発明における実施の形態のコンベヤ装置を示す側面図である。

【図2】図1のX−X線に沿う拡大断面図である。

【図3】図2の円形部分の詳細を示す部分拡大図である。

【図4】(A),(B),(C)は図1のコンベヤ装置を配置したセルフアンローダ船及び一般的なセルフアンローダ船の変形状況を説明するための簡略化した側面図である。

【発明を実施するための形態】

【0016】

以下に、図面を参照しながら本発明を実施するための形態を説明する。

【0017】

図1は、本実施の形態であるセルフアンローダ船のコンベヤ装置2を示しており(途中一部省略)、このコンベヤ装置2は、セルフアンローダ船の船体長手方向にその長手方向を一致させて載置されるトラフ(ケーシング)5と、これに内装された状態で載置されるチェーンコンベヤ3を備えている。そのトラフ5は、複数のトラフユニット5a,5a,・・,5b,5c,5c,・・,5dを長手方向に連結して構成され、図示しない船体1の甲板上に図示しないボルト・ナット等で接続して固定されるものであり、以上の構成部分は従来のセルフアンローダ船にも共通した周知のものである。

【0018】

そして、本発明においては、図1の引き出し矢印で指示された円形部分の部分拡大図に示すように、複数のトラフユニット5a,5a,・・・同士の各連結部分に、トラフ5長手方向に弾性変形可能な緩衝部材としてのゴムパッキン71が介装されており、図4(B)に示すような中央部が下方向に撓む船体変形によるトラフ5長手方向の圧縮荷重の殆どを、このゴムパッキン71の圧縮変形により吸収することを特徴としている。

【0019】

この機能により、積載した貨物による荷重や波浪衝撃等により中央部が下向きに撓んで船体1が変形して甲板上に配置したコンベヤ装置2のトラフ5に長手方向に沿った圧縮荷重が加わった場合でも、これを複数のゴムパッキン71,71,71,・・・の弾性(圧縮)変形で吸収して甲板部分の変形に対応することができるため、その耐久性を確保しやすいものとなる。

【0020】

このゴムパッキン71を介装した隣り合うトラフユニット同士の連結部分は、円形の部分拡大図に示すように、両トラフユニット5a,5aの端部側に形成したフランジ51,52の接合面を対向した状態で、その接合面間に薄板状のゴムパッキン71が介装されており、両フランジ51,52がトラフ5の長手方向に沿って貫通した図示しないボルト孔部分において、ボルト90で挿通されナット91で締結されている。このように、長手方向に挿通したボルト90による固定としたことで、長手方向に沿った圧縮変形に伴うフランジ51,52間の間隔の変動にも充分に追従することができる。

【0021】

また、本実施の形態では、このトラフユニット連結部分が、一方のフランジ52の接合面とは反対側の面とボルト90のボルトヘッドの押圧面(ネジ山側の面)とナット91の押圧面との間に第2の緩衝部材であるゴムパッキン72が介装されており、中央部が上方向に撓む船体変形(図4(C)参照)によるトラフ5に加わる長手方向の引張荷重の殆どを、ゴムパッキン72の弾性(圧縮)変形により吸収可能とした点も特徴部分となっている。

【0022】

これにより、トラフ5に引張(伸長)方向の荷重がかかった場合でも、トラフユニット連結部分のボルト90、ナット91及びフランジ51,52に過剰な負荷が加わることを回避することができる。したがって、本実施の形態のコンベヤ装置2は、前述のゴムパッキン71による船体1の下方向の撓み変形への対応に加え、ゴムパッキン72で船体1の上方向の撓み変形にも対応することができ、上下両方向の船体変形によるトラフ5における圧縮(縮小)・引張(伸長)方向の両方の荷重の大部分を吸収しながら良好な耐久性を実現できるものとなる。

【0023】

尚、本実施の形態では、ゴムパッキン72とナット91の間には座金プレート60が介装されており、ゴムパッキン72に加わる荷重の平均化が図られている。また、ボルト90にはフランジ式ボルトを用いてあり、ワッシャー装着の手間を要することなくフランジ51を傷めにくくすることに加え、締結後に緩みが生じにくいものとしている。

【0024】

図2は、図1のX−X線に沿う拡大断面図であるが、この図においては船体1の甲板上の取付部分にトラフ5を接続・固定した状態を示している。トラフ5を構成しているトラフユニット5cにはチェーンコンベヤ3が内装されているが、チェーンコンベヤ3を構成している上側のフライト31が、トラフユニット5cの中間位置で左右の側板に架設したテーブル55で支持されている。また、フランジ54は全体としてアーチを形成してトラフ5における構造体としての強度を与えている。

【0025】

図3は、図2の引き出し矢印で指示した円形部分拡大図であるが、トラフユニット5cの下端側には外側90度方向に屈曲したフランジ58が形成されており、船体1の設置面

に設けた取付金具8のフランジ8aに対し、直角方向に挿通したボルト90、ナット91で締結・固定される。

【0026】

そして、この接合部分においても両フランジ58,8aの接合面の間に介装されて船体1の長手方向における圧縮荷重及び引張荷重の少なくとも一部を吸収する緩衝部材としてのゴムパッキン73が介装されており、前述のゴムパッキン71,72とともに機能して船体変形に追従しながらトラフ5にかかる変形荷重を一層軽減しやすいものとしている。

【0027】

以下に、セルフアンローダ船に上述のコンベヤ装置2を実際に設置する際に、船体変形時のボルト接合部におけるひずみ量、接合部分ボルト・ナットの条件及びゴムパッキン71,72の設置条件等ついて検討する。

【0028】

再度図4を参照して、船体の長さL1を89m(船幅17m、甲板高さ11.5m)、コンベヤ装置(トラフ)の長さL2を40m(幅1.2m、高さ1.2m)、トラフユニットの連結箇所を20とし、船体たわみ量aを0.1mとして、変形後の長さL’、変形後の伸び量δ(L’−L)、変形後のひずみε(δ/L)、変形後の応力σ、ヤング率E、ボルト接合部のひずみ量を各々計算にて求めた結果を以下に示す。尚、表1は下方向変形時の船体(上は甲板、中は中間2点鎖線部分、下は船底)、表2は下方向変形時のコンベヤ装置(上は上端、下は下端)、表3は上方向変形時の船体、表4は上方向変形時のコンベヤ装置である。

【0029】

【表1】

【0030】

【表2】

【0031】

【表3】

【0032】

【表4】

【0033】

(結果)以上のように、上下0.1m変形時におけるボルト接合部のひずみ量は、下方向の船体変形で−1.4mm、上方向の船体変形で+1.4mmとなった。

【0034】

次に、船体1の下方向の変形の場合(圧縮方向用のゴムパッキン71のみを介装した場合)を検討すると、ボルト90(M16)の一つの連結部分で使用する本数を26本とした場合、ボルト締め付け時のボルト応力σ1は14.6kg/mm2であり、10mm厚のゴムパッキン71を1mm圧縮するための荷重PAは、1mmたわませるのに必要な面圧SPが20kg/cm2、ゴムパッキン71の面積AP=360cm×6cm=2,160cm2であることから、SP×AP=20×2,160=43,200kgである。

【0035】

そのため、ボルトを接合した状態でのゴムパッキンたわみ量は2,300(ボルト軸力)×26÷43,200≒1.4mmである。したがって、これに船体下方向変形時のひずみ量を見込むと、圧縮方向用のゴムパッキン71は10mm厚のもので適当と考えられ、これによりボルト軸力は増加しない。

【0036】

一方、船体1の上方向の変形の場合を検討すると、ボルト締め付け時のボルト応力σ1は14.6kg/mm2、船体変形によりボルト90が伸びた場合のボルト応力σ2はボルト長50mmで420kg/mm2であり、ボルト合計応力σBは、

σ1+σ2=14.6+420=434.6kg/mm2であり、M16ボルト(8.8T)の保証荷重応力59,1kg/mm2では強度不足となる 。

【0037】

そこで、図1の円形部分拡大図のように、圧縮方向用のゴムパッキン71に加えて引張方向用のゴムパッキン72を(10mm厚)フランジ52と座金プレート60の間に介装する場合、ゴムパッキン72を1mm圧縮するのに必要なボルト応力σP1は、ボルトの有効断面積A=157mm2で、荷重PA=43,200kgであるから、PA÷A×26本=43,200÷157×26=10.6kg/mm2となる。

【0038】

ボルト合計応力σP=σ1+σP1=14.6+10.6=25.2kg/mm2となって、ボルト強度は満足する。そして、ボルトを接合した状態における圧縮及び引張方向用ゴムパッキンたわみ量は、2,300×26÷43,200×2≒2.8mmであることから、これに船体下方向変形時のひずみ量を見込んで、引張方向用のゴムパッキン72は10mm厚のもので適当と考えられ、この場合のボルト強度は満足する。

【0039】

以上、述べたように、トラフを有してセルフアンローダ船の船体長手方向に配置されるコンベヤ装置について、本発明により、船体上下方向の変形に追従しながら対応可能なものとして、トラフの耐久性を充分に確保できるようになった。

【符号の説明】

【0040】

1 船体、2 コンベヤ装置、3 チェーンコンベヤ、5 トラフ、5a,5b,5c,5d トラフユニット、51,52,54,58 フランジ、71,72,73 ゴムパッキン、90 ボルト、91 ナット

【技術分野】

【0001】

本発明は、セルフアンローダ船のコンベヤ装置に関し、殊に、コンベヤがトラフとともに船体長手方向に沿って配設された状態で積み荷のばら物を連続的に搬送するセルフアンローダ船のコンベヤ装置に関する。

【背景技術】

【0002】

従来より、木材チップ、石炭、石灰石、鉄鉱石などのばら物を運搬する貨物船には、例えば特開平11−322083号公報に記載されているように、貨物の積卸し効率を上げる目的で船体に荷揚げ装置を備えたセルフアンローダ船が使用されている。

【0003】

図4は、後述の本発明によるコンベヤ装置2を船体1に載置したセルフアンローダ船と一般的なコンベヤ装置を載置したセルフアンローダ船に共通した船体1及びコンベヤ装置2の変形状況を説明するためのものであるが、セルフアンローダ船は図4(A)に示すように船体1の長手方向に沿って貨物を連続的に搬送するコンベヤがトラフ(ケーシング)に内装されたコンベヤ装置2を備えているのが通常であり、その船体1は貨物の積載重量や航海中の波浪衝撃等により中央部が上下に撓んで変形するため、コンベヤ装置2のトラフにも比較的大きな力が作用することが知られている。

【0004】

即ち、船体1が下方向に変形した場合(図4(B))は、コンベヤ装置2のトラフに圧縮方向の力が作用し、船体1が上方向に変形した場合(図4(C))には、トラフに引っ張り方向の力が作用する。そのため、船体1の長手方向に沿ってコンベヤ装置2を設けたセルフアンローダ船においては、そのトラフ自体の耐久性が問題となりやすい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−322083号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような問題を解決しようとするものであり、セルフアンローダ船の船体長手方向に配置されるトラフを有したコンベヤ装置について、船体の上下方向の変形に対応可能としてトラフの耐久性を充分に確保できるようにすることを課題とする。

【課題を解決するための手段】

【0007】

そこで、本発明は、セルフアンローダ船の船体長手方向に長手方向を一致させて載置されるトラフ及びこのトラフに内装して載置されるコンベヤを備えたコンベヤ装置において、そのトラフは複数のトラフユニットを長手方向に連結してなるとともにトラフユニット同士の連結部分に少なくともトラフ長手方向に弾性変形可能な緩衝部材が介装されており、中央部が下方向に撓む船体変形に伴って生じたトラフ長手方向の圧縮荷重の少なくとも一部を、緩衝部材による弾性変形で吸収することを特徴とするものとした。

【0008】

このように、セルフアンローダ船の船体長手方向に沿って設けるコンベヤ装置のトラフを、複数のトラフユニットの連結部分に緩衝部材を介装してなるものとしたことで、船体が下方向に撓む変形による圧縮方向の荷重を緩衝部材の弾性変形能で吸収することができ、トラフの耐久性を確保しやすいものとなる。

【0009】

また、このセルフアンローダ船のコンベヤ装置において、そのトラフユニット同士の連

結部分は、両トラフユニットの端部側に形成したフランジの接合面を対向した状態で両接合面の間に緩衝部材が介装されて、両フランジがトラフ長手方向に沿って貫通したボルト孔部分でボルト・ナットにより締結されている場合には、緩衝部材を介装した状態で両トラフユニットが間隔を変動させる方向に動作可能となって、緩衝機能を発揮しやすいものとなる。

【0010】

さらに、この場合、そのトラフユニット同士の連結部分は、少なくとも一方のフランジにおける接合面の反対側面とボルトヘッドの押圧面又はナットの押圧面との間に第2の緩衝部材が介装されており、中央部が上方向に撓む船体変形に伴って生じたトラフ長手方向の引張荷重の少なくとも一部を、その第2の緩衝部材による弾性変形で吸収することを特徴とするものとすれば、トラフに引張り方向の力が加わった場合でも、トラフユニット連結部分におけるボルト・ナットに対する過剰な負荷を回避することができる。

【0011】

さらにまた、上述したセルフアンローダ船のコンベヤ装置において、そのトラフの下端側と船体上設置面との接合部分に、中央部が上下方向に撓む船体変形に伴って生じたトラフ長手方向の圧縮荷重及び引張荷重の少なくとも一部を吸収する緩衝部材が介装されている、ことを特徴としたものとすれば、トラフに加わる変形荷重を一層軽減しやすいものとなる。

【0012】

加えて、上述したセルフアンローダ船のコンベヤ装置において、その緩衝部材にはゴムパッキンが用いられていることを特徴としたものとすれば、弾性変形能に優れて良好な緩衝作用を発揮しやすいことに加え、連結部分の密着性を確保しやすいものとなる。

【0013】

また、上述したセルフアンローダ船のコンベヤ装置において、その連結部分のボルトにはフランジ式ボルトが用いられていることを特徴としたものとすれば、ワッシャーを装着する手間を要することなくトラフユニットのフランジを傷めにくい状態で装着できることに加え、締結後の緩みが生じにくいものとなる。

【発明の効果】

【0014】

複数のトラフユニット連結部分に緩衝部材を介装した本発明によると、船体の上下方向の変形に対応可能としてトラフの耐久性を充分に確保できるものである。

【図面の簡単な説明】

【0015】

【図1】本発明における実施の形態のコンベヤ装置を示す側面図である。

【図2】図1のX−X線に沿う拡大断面図である。

【図3】図2の円形部分の詳細を示す部分拡大図である。

【図4】(A),(B),(C)は図1のコンベヤ装置を配置したセルフアンローダ船及び一般的なセルフアンローダ船の変形状況を説明するための簡略化した側面図である。

【発明を実施するための形態】

【0016】

以下に、図面を参照しながら本発明を実施するための形態を説明する。

【0017】

図1は、本実施の形態であるセルフアンローダ船のコンベヤ装置2を示しており(途中一部省略)、このコンベヤ装置2は、セルフアンローダ船の船体長手方向にその長手方向を一致させて載置されるトラフ(ケーシング)5と、これに内装された状態で載置されるチェーンコンベヤ3を備えている。そのトラフ5は、複数のトラフユニット5a,5a,・・,5b,5c,5c,・・,5dを長手方向に連結して構成され、図示しない船体1の甲板上に図示しないボルト・ナット等で接続して固定されるものであり、以上の構成部分は従来のセルフアンローダ船にも共通した周知のものである。

【0018】

そして、本発明においては、図1の引き出し矢印で指示された円形部分の部分拡大図に示すように、複数のトラフユニット5a,5a,・・・同士の各連結部分に、トラフ5長手方向に弾性変形可能な緩衝部材としてのゴムパッキン71が介装されており、図4(B)に示すような中央部が下方向に撓む船体変形によるトラフ5長手方向の圧縮荷重の殆どを、このゴムパッキン71の圧縮変形により吸収することを特徴としている。

【0019】

この機能により、積載した貨物による荷重や波浪衝撃等により中央部が下向きに撓んで船体1が変形して甲板上に配置したコンベヤ装置2のトラフ5に長手方向に沿った圧縮荷重が加わった場合でも、これを複数のゴムパッキン71,71,71,・・・の弾性(圧縮)変形で吸収して甲板部分の変形に対応することができるため、その耐久性を確保しやすいものとなる。

【0020】

このゴムパッキン71を介装した隣り合うトラフユニット同士の連結部分は、円形の部分拡大図に示すように、両トラフユニット5a,5aの端部側に形成したフランジ51,52の接合面を対向した状態で、その接合面間に薄板状のゴムパッキン71が介装されており、両フランジ51,52がトラフ5の長手方向に沿って貫通した図示しないボルト孔部分において、ボルト90で挿通されナット91で締結されている。このように、長手方向に挿通したボルト90による固定としたことで、長手方向に沿った圧縮変形に伴うフランジ51,52間の間隔の変動にも充分に追従することができる。

【0021】

また、本実施の形態では、このトラフユニット連結部分が、一方のフランジ52の接合面とは反対側の面とボルト90のボルトヘッドの押圧面(ネジ山側の面)とナット91の押圧面との間に第2の緩衝部材であるゴムパッキン72が介装されており、中央部が上方向に撓む船体変形(図4(C)参照)によるトラフ5に加わる長手方向の引張荷重の殆どを、ゴムパッキン72の弾性(圧縮)変形により吸収可能とした点も特徴部分となっている。

【0022】

これにより、トラフ5に引張(伸長)方向の荷重がかかった場合でも、トラフユニット連結部分のボルト90、ナット91及びフランジ51,52に過剰な負荷が加わることを回避することができる。したがって、本実施の形態のコンベヤ装置2は、前述のゴムパッキン71による船体1の下方向の撓み変形への対応に加え、ゴムパッキン72で船体1の上方向の撓み変形にも対応することができ、上下両方向の船体変形によるトラフ5における圧縮(縮小)・引張(伸長)方向の両方の荷重の大部分を吸収しながら良好な耐久性を実現できるものとなる。

【0023】

尚、本実施の形態では、ゴムパッキン72とナット91の間には座金プレート60が介装されており、ゴムパッキン72に加わる荷重の平均化が図られている。また、ボルト90にはフランジ式ボルトを用いてあり、ワッシャー装着の手間を要することなくフランジ51を傷めにくくすることに加え、締結後に緩みが生じにくいものとしている。

【0024】

図2は、図1のX−X線に沿う拡大断面図であるが、この図においては船体1の甲板上の取付部分にトラフ5を接続・固定した状態を示している。トラフ5を構成しているトラフユニット5cにはチェーンコンベヤ3が内装されているが、チェーンコンベヤ3を構成している上側のフライト31が、トラフユニット5cの中間位置で左右の側板に架設したテーブル55で支持されている。また、フランジ54は全体としてアーチを形成してトラフ5における構造体としての強度を与えている。

【0025】

図3は、図2の引き出し矢印で指示した円形部分拡大図であるが、トラフユニット5cの下端側には外側90度方向に屈曲したフランジ58が形成されており、船体1の設置面

に設けた取付金具8のフランジ8aに対し、直角方向に挿通したボルト90、ナット91で締結・固定される。

【0026】

そして、この接合部分においても両フランジ58,8aの接合面の間に介装されて船体1の長手方向における圧縮荷重及び引張荷重の少なくとも一部を吸収する緩衝部材としてのゴムパッキン73が介装されており、前述のゴムパッキン71,72とともに機能して船体変形に追従しながらトラフ5にかかる変形荷重を一層軽減しやすいものとしている。

【0027】

以下に、セルフアンローダ船に上述のコンベヤ装置2を実際に設置する際に、船体変形時のボルト接合部におけるひずみ量、接合部分ボルト・ナットの条件及びゴムパッキン71,72の設置条件等ついて検討する。

【0028】

再度図4を参照して、船体の長さL1を89m(船幅17m、甲板高さ11.5m)、コンベヤ装置(トラフ)の長さL2を40m(幅1.2m、高さ1.2m)、トラフユニットの連結箇所を20とし、船体たわみ量aを0.1mとして、変形後の長さL’、変形後の伸び量δ(L’−L)、変形後のひずみε(δ/L)、変形後の応力σ、ヤング率E、ボルト接合部のひずみ量を各々計算にて求めた結果を以下に示す。尚、表1は下方向変形時の船体(上は甲板、中は中間2点鎖線部分、下は船底)、表2は下方向変形時のコンベヤ装置(上は上端、下は下端)、表3は上方向変形時の船体、表4は上方向変形時のコンベヤ装置である。

【0029】

【表1】

【0030】

【表2】

【0031】

【表3】

【0032】

【表4】

【0033】

(結果)以上のように、上下0.1m変形時におけるボルト接合部のひずみ量は、下方向の船体変形で−1.4mm、上方向の船体変形で+1.4mmとなった。

【0034】

次に、船体1の下方向の変形の場合(圧縮方向用のゴムパッキン71のみを介装した場合)を検討すると、ボルト90(M16)の一つの連結部分で使用する本数を26本とした場合、ボルト締め付け時のボルト応力σ1は14.6kg/mm2であり、10mm厚のゴムパッキン71を1mm圧縮するための荷重PAは、1mmたわませるのに必要な面圧SPが20kg/cm2、ゴムパッキン71の面積AP=360cm×6cm=2,160cm2であることから、SP×AP=20×2,160=43,200kgである。

【0035】

そのため、ボルトを接合した状態でのゴムパッキンたわみ量は2,300(ボルト軸力)×26÷43,200≒1.4mmである。したがって、これに船体下方向変形時のひずみ量を見込むと、圧縮方向用のゴムパッキン71は10mm厚のもので適当と考えられ、これによりボルト軸力は増加しない。

【0036】

一方、船体1の上方向の変形の場合を検討すると、ボルト締め付け時のボルト応力σ1は14.6kg/mm2、船体変形によりボルト90が伸びた場合のボルト応力σ2はボルト長50mmで420kg/mm2であり、ボルト合計応力σBは、

σ1+σ2=14.6+420=434.6kg/mm2であり、M16ボルト(8.8T)の保証荷重応力59,1kg/mm2では強度不足となる 。

【0037】

そこで、図1の円形部分拡大図のように、圧縮方向用のゴムパッキン71に加えて引張方向用のゴムパッキン72を(10mm厚)フランジ52と座金プレート60の間に介装する場合、ゴムパッキン72を1mm圧縮するのに必要なボルト応力σP1は、ボルトの有効断面積A=157mm2で、荷重PA=43,200kgであるから、PA÷A×26本=43,200÷157×26=10.6kg/mm2となる。

【0038】

ボルト合計応力σP=σ1+σP1=14.6+10.6=25.2kg/mm2となって、ボルト強度は満足する。そして、ボルトを接合した状態における圧縮及び引張方向用ゴムパッキンたわみ量は、2,300×26÷43,200×2≒2.8mmであることから、これに船体下方向変形時のひずみ量を見込んで、引張方向用のゴムパッキン72は10mm厚のもので適当と考えられ、この場合のボルト強度は満足する。

【0039】

以上、述べたように、トラフを有してセルフアンローダ船の船体長手方向に配置されるコンベヤ装置について、本発明により、船体上下方向の変形に追従しながら対応可能なものとして、トラフの耐久性を充分に確保できるようになった。

【符号の説明】

【0040】

1 船体、2 コンベヤ装置、3 チェーンコンベヤ、5 トラフ、5a,5b,5c,5d トラフユニット、51,52,54,58 フランジ、71,72,73 ゴムパッキン、90 ボルト、91 ナット

【特許請求の範囲】

【請求項1】

セルフアンローダ船の船体長手方向に長手方向を一致させて載置されるトラフ及び該トラフに内装して載置されるコンベヤを備えたコンベヤ装置において、前記トラフは複数のトラフユニットを長手方向に連結してなるとともに前記トラフユニット同士の連結部分に少なくとも前記トラフ長手方向に弾性変形可能な緩衝部材が介装されており、中央部が下方向に撓む船体変形に伴って生じた前記トラフ長手方向の圧縮荷重の少なくとも一部を、前記緩衝部材による弾性変形で吸収することを特徴とするセルフアンローダ船のコンベヤ装置。

【請求項2】

前記トラフユニット同士の連結部分が、前記両トラフユニットの端部側に形成されたフランジの接合面を対向した状態で該両接合面の間に前記緩衝部材が介装されて、前記両フランジが前記トラフ長手方向に沿って貫通したボルト孔部分でボルト・ナットにより締結されていることを特徴とする請求項1に記載したセルフアンローダ船のコンベヤ装置。

【請求項3】

前記トラフユニット同士の連結部分は、少なくとも一方の前記フランジにおける接合面の反対側面とボルトヘッドの押圧面またはナットの押圧面との間に第2の緩衝部材が介装されており、中央部が上方向に撓む船体変形に伴って生じた前記トラフ長手方向の引張荷重の少なくとも一部を、前記第2の緩衝部材による弾性変形で吸収することを特徴とする請求項2に記載したセルフアンローダ船のコンベヤ装置。

【請求項4】

前記トラフの下端側と前記船体上設置面との接合部分に、中央部が上下方向に撓む船体変形に伴って生じた前記トラフ長手方向の圧縮荷重及び引張荷重の少なくとも一部を吸収する緩衝部材が介装されていることを特徴とする請求項1,2または3に記載したセルフアンローダ船のコンベヤ装置。

【請求項5】

前記緩衝部材としてゴムパッキンが用いられていることを特徴とする請求項1,2,3または4に記載したセルフアンローダ船のコンベヤ装置。

【請求項6】

前記連結部分のボルトにフランジ式ボルトが用いられていることを特徴とする請求項1,2,3,4または5に記載したセルフアンローダ船のコンベヤ装置。

【請求項1】

セルフアンローダ船の船体長手方向に長手方向を一致させて載置されるトラフ及び該トラフに内装して載置されるコンベヤを備えたコンベヤ装置において、前記トラフは複数のトラフユニットを長手方向に連結してなるとともに前記トラフユニット同士の連結部分に少なくとも前記トラフ長手方向に弾性変形可能な緩衝部材が介装されており、中央部が下方向に撓む船体変形に伴って生じた前記トラフ長手方向の圧縮荷重の少なくとも一部を、前記緩衝部材による弾性変形で吸収することを特徴とするセルフアンローダ船のコンベヤ装置。

【請求項2】

前記トラフユニット同士の連結部分が、前記両トラフユニットの端部側に形成されたフランジの接合面を対向した状態で該両接合面の間に前記緩衝部材が介装されて、前記両フランジが前記トラフ長手方向に沿って貫通したボルト孔部分でボルト・ナットにより締結されていることを特徴とする請求項1に記載したセルフアンローダ船のコンベヤ装置。

【請求項3】

前記トラフユニット同士の連結部分は、少なくとも一方の前記フランジにおける接合面の反対側面とボルトヘッドの押圧面またはナットの押圧面との間に第2の緩衝部材が介装されており、中央部が上方向に撓む船体変形に伴って生じた前記トラフ長手方向の引張荷重の少なくとも一部を、前記第2の緩衝部材による弾性変形で吸収することを特徴とする請求項2に記載したセルフアンローダ船のコンベヤ装置。

【請求項4】

前記トラフの下端側と前記船体上設置面との接合部分に、中央部が上下方向に撓む船体変形に伴って生じた前記トラフ長手方向の圧縮荷重及び引張荷重の少なくとも一部を吸収する緩衝部材が介装されていることを特徴とする請求項1,2または3に記載したセルフアンローダ船のコンベヤ装置。

【請求項5】

前記緩衝部材としてゴムパッキンが用いられていることを特徴とする請求項1,2,3または4に記載したセルフアンローダ船のコンベヤ装置。

【請求項6】

前記連結部分のボルトにフランジ式ボルトが用いられていることを特徴とする請求項1,2,3,4または5に記載したセルフアンローダ船のコンベヤ装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−82315(P2013−82315A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223425(P2011−223425)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000005924)株式会社三井三池製作所 (43)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000005924)株式会社三井三池製作所 (43)

[ Back to top ]