タイヤ用滑り止め装置及びその製造方法

【課題】 短繊維入りゴム製タイヤ用滑り止め装置に対して、集中荷重に耐え得る機能を具備せしめ、製造能率と強度確保を両立せしめる。

【解決手段】 短繊維cを混入したゴム材bを用いて滑り止め装置本体aを構成する共に、同本体aにおける所定箇所に高張力性の芯材d1を部分的に内設し、集中的に加わる荷重を上記芯材d1により受けて破損を防止する。

【解決手段】 短繊維cを混入したゴム材bを用いて滑り止め装置本体aを構成する共に、同本体aにおける所定箇所に高張力性の芯材d1を部分的に内設し、集中的に加わる荷重を上記芯材d1により受けて破損を防止する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明はタイヤ用滑り止め装置に関する。

【0002】

【従来の技術】従来のタイヤ用滑り止め装置の中には、図10にて示すタイヤ用滑り止め装置100のように、滑り止め装置本体100’をゴム材を用いて網目状のパターンに構成したものがある。上記した滑り止め装置100は、芯材の入ったゴム製線材を、網目状のパターンに組んで一体成形することにより、装置本体100’を構成してある。

【0003】装置本体100’は、タイヤ内側縁及びタイヤ外側縁に沿って掛止部101,102を所定の間隔をおいて形成すると共に、タイヤ内側の各掛止部101に沿って、締め付けロープ103を配設し、止着金具104を介して上記各掛止部101の突端部に止着してある。また、タイヤ外側の各掛止部102には、締め付け用のゴムバンド(図示せず)を掛止する掛止金具105を止着してある。

【0004】

【発明が解決しようとする課題】上記したように構成したタイヤ用滑り止め装置100は、高張力性の芯材(図示せず)を内設した線材を網状に組んで一体成形することにより、装置本体100’の全ての部分に芯材を内設し、これにより装置本体100’の各部分に十分な引っ張り強度を持たせている。また、実際に上記した装置本体100’を製造するには、高張力性芯材の周囲に未加硫ゴムを被覆して成る線材を、装置本体100’と同じ網目パターンにて正確に仮組みし、仮組みした線材を成形用の金型内に嵌め込んでプレス成形している。

【0005】しかし、上記したように芯材を内設した線材を装置本体100’と同じ網目パターンに仮組みする作業には大変な手間がかかるため、本願出願人は、線材を仮組みする作業を行わずに構成することのできる、短繊維入りのゴム材を用いて成形するタイヤ用滑り止め装置を試作した。

【0006】そのタイヤ用滑り止め装置は、数ミリの長さに切断した高張力繊維を未加硫ゴムの中に混入し、この未加硫ゴムを所定厚さの帯状に圧延した上、装置本体と略同じ外形に打ち抜き成形し、このゴム材を成形用金型内に嵌め込んで加硫成形したものである。このタイヤ用滑り止め装置は、前記した従来のタイヤ用滑り止め装置にて必要であった、線材の仮組み工程を省くことができるので、製造能率を大幅に向上せしめることができる。

【0007】しかし、上記したように短繊維入りのゴム材により構成した装置本体は、接地部分等の強度は事足りるものの、集中荷重に耐えることが出来ず、締め付けロープの止着金具やゴムバンドの掛止金具を止着した掛止部が切断してしまう問題が生じた。

【0008】本発明の目的は、上記した如く短繊維入りのゴム材により構成するタイヤ用滑り止め装置に対して、金具取り付け部分等に加わる集中荷重に耐え得る機能を具備せしめることにより、製造能率と強度確保を両立し得るタイヤ用滑り止め装置、及びその製造方法を提供することにある。

【0009】

【課題を解決するための手段】上記した課題を解決するために、本発明のタイヤ用滑り止め装置は、短繊維を混入したゴムを用いて網目状パターンの滑り止め装置本体を構成し、該滑り止め装置本体における所定箇所に高張力性の芯材を部分的に内設して成るものである。

【0010】上記したタイヤ用滑り止め装置は、短繊維としてアラミド繊維を用いるとよい。

【0011】本発明のタイヤ用滑り止め装置の製造方法においては、短繊維を混入した未加硫ゴムを圧延して所定肉厚の帯状ゴム素材を形成し、該帯状ゴム素材から網目状パターンの滑り止め装置本体と略同型な本体素材を打ち抜き形成すると共に、打ち抜いた本体素材を滑り止め装置本体成形用の金型内に嵌め込み、該成形金型内の所定箇所に、高張力性の芯材に未加硫ゴムを被覆して成る線材を嵌め込んで上記本体素材の一部分として付着せしめ、上記成形金型をプレスしながら型内の未加硫ゴムを加硫成形することを特徴とするものである。

【0012】上記した如き手段によれば、以下に記する作用を伴う。本発明のタイヤ用滑り止め装置は、短繊維を混入したゴムによって網目状パターンの滑り止め装置本体を構成してある。上記した短繊維は、ゴムの内部に密に混入して応力材として機能し、同ゴム材の機械的強度を向上せしめる。また、滑り止め装置本体の所定箇所、例えば掛止金具等を止着した部分には、高張力性の芯材を部分的に内設せしめてある。充分な引っ張り強度を発揮する芯材は、上記掛止金具等を介して集中的に加わる荷重を受け、同部分におけるゴムが破断するのを防止する。

【0013】本発明の製造方法においては、短繊維を混入した未加硫ゴムは所定の肉厚に圧延して帯状ゴム素材とする。上記帯状ゴム素材は、滑り止め装置本体と略同型に打ち抜いて本体素材とし、装置本体成形用の金型内に嵌め込んだ状態とする。また、上記金型内における所定箇所、例えば掛止金具の取り付け部分に対応する箇所には、線材を嵌め込んで上記本体素材の一部分として付着せしめる。上記線材は高張力芯材に未加硫ゴムを被覆して成り、本体素材に対して未加硫ゴムの粘性を利用して付着せしめる。成形用金型内に納めた本体素材は、加熱、加圧されながら加硫され、同金型内において装置本体として成形される。加硫過程において、本体素材及び線材の未加硫ゴム同士は溶融して完全に一体化する。

【0014】

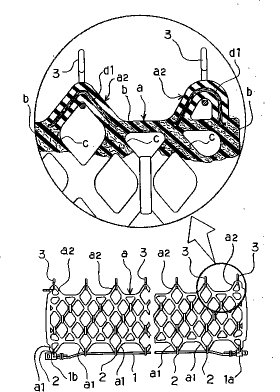

【発明の実施の形態】以下、本発明の一実施例を図面に基づいて説明する。図1にて示すタイヤ用滑り止め装置は、タイヤの外周に巻回して装着するゴム製の滑り止め装置であり、ゴムから成る網目状パターンの装置本体aを具備している。

【0015】網目状のパターンに構成される装置本体aは、ゴム材bを用いて外形略帯状に形成してあり、そのタイヤの内側及び外側に対応する両側縁部に沿って、略山形に突出する掛止部a1,a2をそれぞれ定間隔を置いて形成してある。

【0016】装置本体a内側の各掛止部a1に沿っては、非伸縮性の締め付けロープ1を沿設し、止着金具2を介して各掛止部a1にかしめ固定してある。上記締め付けロープ1は、両端部に取り付けた接続具1a,1bを接続することにより、装置本体a内側の締め付けを行う。また、装置本体a外側の各掛止部a2には、締め付け用のゴムバンド及びアタッチメント(図示せず)を掛止するための掛止金具3をかしめ固定してある。

【0017】上記装置本体aは、アラミド繊維の短繊維cを混入したゴム材bを使用して一体成形してある。短繊維cはアラミド繊維を3ミリ程度の長さに切断し成り、ゴム材bに対して3%(重量比)程度混入してある。尚、短繊維は高張力性且つ強靭性に富むアラミド繊維が最も適しているが、ポリエステル繊維やナイロン繊維等を使用してもよい。

【0018】装置本体aの各掛止部a1,a2の中芯部に沿っては、高張力性の合成樹脂繊維からなる芯材d1を内設してある(図1)。芯材d1は、装置本体aの両側縁部から突出する掛止部a1,a2の範囲に部分的に内設してあり、同掛止部a1,a2における引っ張り強度を確保している。

【0019】上記したように構成した装置本体aは、ゴム材bに混入した無数の短繊維cが応力材として機能し、各掛止部a1,a2を除く各部分に必要な引っ張り強度と剛性を確保する。また、装置本体aの各掛止部a1,a2には、止着金具2及び掛止金具3を介して集中的に荷重が加わるが、同部分に内設した強力な芯材d1によりこの荷重に対応することができる。

【0020】次ぎに、上記した如く構成したタイヤ用滑り止め装置の製造方法について説明する。装置本体aの素材となる未加硫ゴムb’には、所定量、例えば重量比3%程度のアラミド短繊維cを混入し、良く練り込んで未加硫ゴムb’の中に均等に分布させる。尚、未加硫ゴムb’に混入するアラミド短繊維cの量は重量比3%程度が適しているが、その混入量は任意である。アラミド短繊維cの長さは、3ミリ以上であっても、若しくは3ミリ以下であってもよい。また、長さの異なる短繊維を混合して使用してもよい。さらに、短繊維の種類もアラミド繊維の他にポリエステル繊維、ナイロン繊維等を使用してもよい。

【0021】アラミド短繊維cを混入した未加硫ゴムb’は、ロールにより圧延して、所定厚さの帯状ゴム素材eとして成形する。尚、上記帯状ゴム素材eの肉厚は、実際の装置本体aの肉厚よりも幾分厚く設定する。

【0022】上記した帯状ゴム素材eからは、抜き型(図示せず)を使用して、装置本体aと略同じ外形の本体素材a’を打ち抜き形成する(図2)。上記本体素材a’は、装置本体aと同じ外形に打ち抜くが、本体両側部の各掛止部a1,a2に対応する部分は、後述する線材dを用いて形成するため、装置本体aから各掛止部a1,a2を取り除いた外形に打ち抜き形成する(図3R>3)。

【0023】上述したように、本体素材a’は、実際の装置本体aよりも幾分肉厚状に形成してある。また、本体素材a’の網目状パターンを構成する各線状部位の幅寸法は、実際の装置本体aの線状部位の幅よりも幾分狭く形成してある。その結果、本体素材a’の線状部位の断面形は、装置本体aの断面形よりも幅が狭く、且つ、肉厚状なものとなる。また、本体素材a’の容積は、装置本体aの容積よりも幾分大きく成るように構成してある。

【0024】上記したように打ち抜き形成した本体素材a’は、装置本体a成形用の金型h内に定置する。成形用金型hは、装置本体aを成形するための精密なキャビティh1を具備し、このキャビティh1内に上記した本体素材a’を嵌め込んで正確に定置する(図4,図5R>5)。ちなみに、上記状態では、本体素材a’の上面が上記キャビティh1の上縁部よりも幾分突出した状態となる(図4)。

【0025】上記した如く本体素材a’を嵌め込んだ成形用金型hは、キャビティーh1における各掛止部a1,a2に対応する部分に、まだゴム素材が嵌め込まれていない状態となっている。上記キャビティh1における各掛止部a1,a2を成形する部分には、ゴム素材となる線材dを嵌め込んで本体素材a’の一部分として組み込む。

【0026】線材dは、高張力性の合成樹脂繊維を紐状に縒って構成した芯材d1の周りに、未加硫ゴムd2を被覆することにより、図6にて示すように線状に成形したものである。上記線材dは、予め、掛止部a1,a2を形成するのに必要な長さに切断しておく。切断した線材dは、上記キャビティーh1内における各掛止部a1,a2部分に対応する部分に嵌め込み、両端部分をキャビティh1内に納めた本体素材a’の側縁部に押し付け、未加硫ゴム同士の粘性を利用して付着せしめる(図4R>4,図5)。

【0027】上記したように本体素材a’及び各掛止部a1,a2の線材dを嵌め込んだ成形用金型hは、図7にて示すように、型面に対してプレス型iを押圧しながら加熱し、成形用金型h内の本体素材a’を、所定温度,圧力にて所定時間加硫成形する。加硫成形の過程において、成形用金型h内にて加熱される本体素材a’は、溶融状態となってキャビティーh1に密着し、装置本体aとして精密に成形される。これと同時に、各掛止部a1,a2を構成する線材dの未加硫ゴムd2は、本体素材a’の未加硫ゴムb’と溶融して完全に一体化する。また、上記線材dの芯材d1は、成形された装置本体aの各掛止部a1,a2の断面中心部に沿って部分的に内設された状態となる。

【0028】加硫成形が終了したならば、成形用金型h内から成形された装置本体aを取り出し、周囲にはみ出したバリを取り除いた後、各掛止部a1,a2に締め付けロープ1の止着金具2及び掛止金具3をかしめ固定する。

【0029】尚、上記実施例においては、線材dに使用する未加硫ゴムd2として何も混入していない通常の未加硫ゴムを使用したが、線材に使用する未加硫ゴムは、本体素材a’の未加硫ゴムと同様にアラミド単繊維cを混入したものを使用してもよく、これにより加硫成形後における線材dと本体素材a’との境界部分を、より自然な状態で一体成形することができる。

【0030】上記実施例のタイヤ用滑り止め装置は、各掛止部a1,a2に芯材d1を部分的に内設したが、芯材を内設する部分は、金具取り付け部分のように荷重が集中的に加わる部分で、且つ、補強を必要とする部分であれば、装置本体のどの部分であってもよい。また、装置本体の所要部分に内設する芯材の形態も、上記した掛止部a1,a2のように本体の形状に沿って内設するだけではなく、その他の部分に内設してもよい。例えば、図9にて示したタイヤ用すベリ止め装置のように、装置本体a2をタイヤ外周方向へ3分割して構成したものの場合、上記装置本体a2の接合部分同士を連結せしめる金具4を挿嵌する孔5の周囲に、芯材d1を略環状に内設し、上記孔5の補強を行うように構成してもよい。

【0031】上記した実施例においては、装置本体aの掛止部a1,a2を、本体素材a’の側部に対して線材dを付着させることにより、芯材d1を内設した状態に構成した。しかし、装置本体の各掛止部は、図8にて示すもののように製造してもよい。図8にて示す本体素材a’’は、打ち抜き成形時において、各掛止部a1’,a2’をも含めて一体に成形してある。そして、掛止部a1’,a2’付きの本体素材a’’を、成形用金型hのキャビティーh1内に嵌装した後、キャビティーh1内に収められた本体素材a’’掛止部a1’,a2’の上に沿って、ゴムプライマーで被覆した芯材d1’を載置する。その後、前記したと同様に加硫成形すると、上記芯材d1’は溶融状態となった各掛止部a1’,a2’のゴム材の内部に埋め込まれ、芯材d1として内設される。尚、この場合、各掛止部a1,a2のゴム材中にもアラミド繊維cが含まれた状態となる。

【0032】

【発明の効果】本発明は以上説明したように、短繊維を混入したゴムを用いて網目状パターンの滑り止め装置本体を構成し、この装置本体における所定箇所に高張力性の芯材を部分的に内設して成るものであるから、滑り止め装置本体の接地面等、走行中に加わる荷重が比較的分散して加わる部分の強度を、ゴムに混入にした短繊維により維持すると共に、強い集中荷重が加わって破断し易い装置本体の金具取り付け部分等の強度を、ゴムに内設した高張力性の芯材により充分に確保し得ることができる。従って、滑り止め装置本体の全体に芯材を内設していた従来のものと比較すると、線材を仮組みする手間を大幅に削減すると共に、材料費を低減することができ、さらに、滑り止め装置本体の金具取り付け部分等に集中荷重が加わっても、部分的に内設した芯材により荷重を受けて本体の破断を防止することができる。

【0033】また、ゴムに混入する短繊維としてアラミド繊維を用いたものにおいては、ゴム中において応力材として機能する短繊維が、高張力且つ強靭性の高いものとなり、他の繊維と比較して、装置本体の破断防止効果、及び亀裂の成長を遅延せしめる機能を効果的に向上することがてきる。

【0034】本発明の製造方法においては、短繊維を混入した帯状ゴム素材から網目状パターンの本体素材を打ち抜き形成し、この本体素材を滑り止め装置本体成形用の金型内に嵌め込み、該成形金型内の所定箇所に、芯材の入った線材を嵌め込んで上記本体素材の一部分として付着せしめ、上記成形金型を使用して滑り止め装置本体をプレス成形するものであるから、タイヤ用滑り止め装置として必要な強度を確保し得ると共に、大変に手間のかかっていた線材の仮組作業を、帯状ゴム素材から本体素材を打ち抜く作業に置き換えることができ、その結果、製造に必要な手間を大幅に削減し、製造コストの低減を図ることができる。

【図面の簡単な説明】

【図1】 本発明を実施したタイヤ用滑り止め装置を一部切欠して示す使用面図。

【図2】 帯状ゴム素材から本体素材を打ち抜き成形する状態を示す斜視図。

【図3】 打ち抜いた本体素材を示す正面図。

【図4】 成形用金型内に本体素材と線材とを嵌め込んだ状態を示す斜視図。

【図5】 上記成形用金型を示す平面図。

【図6】 線材を示す斜視図。

【図7】 成形用金型をプレスしながら加硫成形する状態を一部切欠して示す側面図。

【図8】 本体素材と一体的に形成した掛止部に芯材を載せた状態を示す斜視図。

【図9】 装置本体を分割して構成したタイヤ用滑り止め装置を示す正面図。

【図10】 従来のタイヤ用滑り止め装置を一部切欠して示す正面図。

【符号の説明】

a・・・装置本体

a’・・・本体素材

b’・・・未加硫ゴム

c・・・アラミド短繊維

d・・・線材

d1・・・芯材

d2・・・未加硫ゴム

h・・・成形用金型

【0001】

【発明の属する技術分野】この発明はタイヤ用滑り止め装置に関する。

【0002】

【従来の技術】従来のタイヤ用滑り止め装置の中には、図10にて示すタイヤ用滑り止め装置100のように、滑り止め装置本体100’をゴム材を用いて網目状のパターンに構成したものがある。上記した滑り止め装置100は、芯材の入ったゴム製線材を、網目状のパターンに組んで一体成形することにより、装置本体100’を構成してある。

【0003】装置本体100’は、タイヤ内側縁及びタイヤ外側縁に沿って掛止部101,102を所定の間隔をおいて形成すると共に、タイヤ内側の各掛止部101に沿って、締め付けロープ103を配設し、止着金具104を介して上記各掛止部101の突端部に止着してある。また、タイヤ外側の各掛止部102には、締め付け用のゴムバンド(図示せず)を掛止する掛止金具105を止着してある。

【0004】

【発明が解決しようとする課題】上記したように構成したタイヤ用滑り止め装置100は、高張力性の芯材(図示せず)を内設した線材を網状に組んで一体成形することにより、装置本体100’の全ての部分に芯材を内設し、これにより装置本体100’の各部分に十分な引っ張り強度を持たせている。また、実際に上記した装置本体100’を製造するには、高張力性芯材の周囲に未加硫ゴムを被覆して成る線材を、装置本体100’と同じ網目パターンにて正確に仮組みし、仮組みした線材を成形用の金型内に嵌め込んでプレス成形している。

【0005】しかし、上記したように芯材を内設した線材を装置本体100’と同じ網目パターンに仮組みする作業には大変な手間がかかるため、本願出願人は、線材を仮組みする作業を行わずに構成することのできる、短繊維入りのゴム材を用いて成形するタイヤ用滑り止め装置を試作した。

【0006】そのタイヤ用滑り止め装置は、数ミリの長さに切断した高張力繊維を未加硫ゴムの中に混入し、この未加硫ゴムを所定厚さの帯状に圧延した上、装置本体と略同じ外形に打ち抜き成形し、このゴム材を成形用金型内に嵌め込んで加硫成形したものである。このタイヤ用滑り止め装置は、前記した従来のタイヤ用滑り止め装置にて必要であった、線材の仮組み工程を省くことができるので、製造能率を大幅に向上せしめることができる。

【0007】しかし、上記したように短繊維入りのゴム材により構成した装置本体は、接地部分等の強度は事足りるものの、集中荷重に耐えることが出来ず、締め付けロープの止着金具やゴムバンドの掛止金具を止着した掛止部が切断してしまう問題が生じた。

【0008】本発明の目的は、上記した如く短繊維入りのゴム材により構成するタイヤ用滑り止め装置に対して、金具取り付け部分等に加わる集中荷重に耐え得る機能を具備せしめることにより、製造能率と強度確保を両立し得るタイヤ用滑り止め装置、及びその製造方法を提供することにある。

【0009】

【課題を解決するための手段】上記した課題を解決するために、本発明のタイヤ用滑り止め装置は、短繊維を混入したゴムを用いて網目状パターンの滑り止め装置本体を構成し、該滑り止め装置本体における所定箇所に高張力性の芯材を部分的に内設して成るものである。

【0010】上記したタイヤ用滑り止め装置は、短繊維としてアラミド繊維を用いるとよい。

【0011】本発明のタイヤ用滑り止め装置の製造方法においては、短繊維を混入した未加硫ゴムを圧延して所定肉厚の帯状ゴム素材を形成し、該帯状ゴム素材から網目状パターンの滑り止め装置本体と略同型な本体素材を打ち抜き形成すると共に、打ち抜いた本体素材を滑り止め装置本体成形用の金型内に嵌め込み、該成形金型内の所定箇所に、高張力性の芯材に未加硫ゴムを被覆して成る線材を嵌め込んで上記本体素材の一部分として付着せしめ、上記成形金型をプレスしながら型内の未加硫ゴムを加硫成形することを特徴とするものである。

【0012】上記した如き手段によれば、以下に記する作用を伴う。本発明のタイヤ用滑り止め装置は、短繊維を混入したゴムによって網目状パターンの滑り止め装置本体を構成してある。上記した短繊維は、ゴムの内部に密に混入して応力材として機能し、同ゴム材の機械的強度を向上せしめる。また、滑り止め装置本体の所定箇所、例えば掛止金具等を止着した部分には、高張力性の芯材を部分的に内設せしめてある。充分な引っ張り強度を発揮する芯材は、上記掛止金具等を介して集中的に加わる荷重を受け、同部分におけるゴムが破断するのを防止する。

【0013】本発明の製造方法においては、短繊維を混入した未加硫ゴムは所定の肉厚に圧延して帯状ゴム素材とする。上記帯状ゴム素材は、滑り止め装置本体と略同型に打ち抜いて本体素材とし、装置本体成形用の金型内に嵌め込んだ状態とする。また、上記金型内における所定箇所、例えば掛止金具の取り付け部分に対応する箇所には、線材を嵌め込んで上記本体素材の一部分として付着せしめる。上記線材は高張力芯材に未加硫ゴムを被覆して成り、本体素材に対して未加硫ゴムの粘性を利用して付着せしめる。成形用金型内に納めた本体素材は、加熱、加圧されながら加硫され、同金型内において装置本体として成形される。加硫過程において、本体素材及び線材の未加硫ゴム同士は溶融して完全に一体化する。

【0014】

【発明の実施の形態】以下、本発明の一実施例を図面に基づいて説明する。図1にて示すタイヤ用滑り止め装置は、タイヤの外周に巻回して装着するゴム製の滑り止め装置であり、ゴムから成る網目状パターンの装置本体aを具備している。

【0015】網目状のパターンに構成される装置本体aは、ゴム材bを用いて外形略帯状に形成してあり、そのタイヤの内側及び外側に対応する両側縁部に沿って、略山形に突出する掛止部a1,a2をそれぞれ定間隔を置いて形成してある。

【0016】装置本体a内側の各掛止部a1に沿っては、非伸縮性の締め付けロープ1を沿設し、止着金具2を介して各掛止部a1にかしめ固定してある。上記締め付けロープ1は、両端部に取り付けた接続具1a,1bを接続することにより、装置本体a内側の締め付けを行う。また、装置本体a外側の各掛止部a2には、締め付け用のゴムバンド及びアタッチメント(図示せず)を掛止するための掛止金具3をかしめ固定してある。

【0017】上記装置本体aは、アラミド繊維の短繊維cを混入したゴム材bを使用して一体成形してある。短繊維cはアラミド繊維を3ミリ程度の長さに切断し成り、ゴム材bに対して3%(重量比)程度混入してある。尚、短繊維は高張力性且つ強靭性に富むアラミド繊維が最も適しているが、ポリエステル繊維やナイロン繊維等を使用してもよい。

【0018】装置本体aの各掛止部a1,a2の中芯部に沿っては、高張力性の合成樹脂繊維からなる芯材d1を内設してある(図1)。芯材d1は、装置本体aの両側縁部から突出する掛止部a1,a2の範囲に部分的に内設してあり、同掛止部a1,a2における引っ張り強度を確保している。

【0019】上記したように構成した装置本体aは、ゴム材bに混入した無数の短繊維cが応力材として機能し、各掛止部a1,a2を除く各部分に必要な引っ張り強度と剛性を確保する。また、装置本体aの各掛止部a1,a2には、止着金具2及び掛止金具3を介して集中的に荷重が加わるが、同部分に内設した強力な芯材d1によりこの荷重に対応することができる。

【0020】次ぎに、上記した如く構成したタイヤ用滑り止め装置の製造方法について説明する。装置本体aの素材となる未加硫ゴムb’には、所定量、例えば重量比3%程度のアラミド短繊維cを混入し、良く練り込んで未加硫ゴムb’の中に均等に分布させる。尚、未加硫ゴムb’に混入するアラミド短繊維cの量は重量比3%程度が適しているが、その混入量は任意である。アラミド短繊維cの長さは、3ミリ以上であっても、若しくは3ミリ以下であってもよい。また、長さの異なる短繊維を混合して使用してもよい。さらに、短繊維の種類もアラミド繊維の他にポリエステル繊維、ナイロン繊維等を使用してもよい。

【0021】アラミド短繊維cを混入した未加硫ゴムb’は、ロールにより圧延して、所定厚さの帯状ゴム素材eとして成形する。尚、上記帯状ゴム素材eの肉厚は、実際の装置本体aの肉厚よりも幾分厚く設定する。

【0022】上記した帯状ゴム素材eからは、抜き型(図示せず)を使用して、装置本体aと略同じ外形の本体素材a’を打ち抜き形成する(図2)。上記本体素材a’は、装置本体aと同じ外形に打ち抜くが、本体両側部の各掛止部a1,a2に対応する部分は、後述する線材dを用いて形成するため、装置本体aから各掛止部a1,a2を取り除いた外形に打ち抜き形成する(図3R>3)。

【0023】上述したように、本体素材a’は、実際の装置本体aよりも幾分肉厚状に形成してある。また、本体素材a’の網目状パターンを構成する各線状部位の幅寸法は、実際の装置本体aの線状部位の幅よりも幾分狭く形成してある。その結果、本体素材a’の線状部位の断面形は、装置本体aの断面形よりも幅が狭く、且つ、肉厚状なものとなる。また、本体素材a’の容積は、装置本体aの容積よりも幾分大きく成るように構成してある。

【0024】上記したように打ち抜き形成した本体素材a’は、装置本体a成形用の金型h内に定置する。成形用金型hは、装置本体aを成形するための精密なキャビティh1を具備し、このキャビティh1内に上記した本体素材a’を嵌め込んで正確に定置する(図4,図5R>5)。ちなみに、上記状態では、本体素材a’の上面が上記キャビティh1の上縁部よりも幾分突出した状態となる(図4)。

【0025】上記した如く本体素材a’を嵌め込んだ成形用金型hは、キャビティーh1における各掛止部a1,a2に対応する部分に、まだゴム素材が嵌め込まれていない状態となっている。上記キャビティh1における各掛止部a1,a2を成形する部分には、ゴム素材となる線材dを嵌め込んで本体素材a’の一部分として組み込む。

【0026】線材dは、高張力性の合成樹脂繊維を紐状に縒って構成した芯材d1の周りに、未加硫ゴムd2を被覆することにより、図6にて示すように線状に成形したものである。上記線材dは、予め、掛止部a1,a2を形成するのに必要な長さに切断しておく。切断した線材dは、上記キャビティーh1内における各掛止部a1,a2部分に対応する部分に嵌め込み、両端部分をキャビティh1内に納めた本体素材a’の側縁部に押し付け、未加硫ゴム同士の粘性を利用して付着せしめる(図4R>4,図5)。

【0027】上記したように本体素材a’及び各掛止部a1,a2の線材dを嵌め込んだ成形用金型hは、図7にて示すように、型面に対してプレス型iを押圧しながら加熱し、成形用金型h内の本体素材a’を、所定温度,圧力にて所定時間加硫成形する。加硫成形の過程において、成形用金型h内にて加熱される本体素材a’は、溶融状態となってキャビティーh1に密着し、装置本体aとして精密に成形される。これと同時に、各掛止部a1,a2を構成する線材dの未加硫ゴムd2は、本体素材a’の未加硫ゴムb’と溶融して完全に一体化する。また、上記線材dの芯材d1は、成形された装置本体aの各掛止部a1,a2の断面中心部に沿って部分的に内設された状態となる。

【0028】加硫成形が終了したならば、成形用金型h内から成形された装置本体aを取り出し、周囲にはみ出したバリを取り除いた後、各掛止部a1,a2に締め付けロープ1の止着金具2及び掛止金具3をかしめ固定する。

【0029】尚、上記実施例においては、線材dに使用する未加硫ゴムd2として何も混入していない通常の未加硫ゴムを使用したが、線材に使用する未加硫ゴムは、本体素材a’の未加硫ゴムと同様にアラミド単繊維cを混入したものを使用してもよく、これにより加硫成形後における線材dと本体素材a’との境界部分を、より自然な状態で一体成形することができる。

【0030】上記実施例のタイヤ用滑り止め装置は、各掛止部a1,a2に芯材d1を部分的に内設したが、芯材を内設する部分は、金具取り付け部分のように荷重が集中的に加わる部分で、且つ、補強を必要とする部分であれば、装置本体のどの部分であってもよい。また、装置本体の所要部分に内設する芯材の形態も、上記した掛止部a1,a2のように本体の形状に沿って内設するだけではなく、その他の部分に内設してもよい。例えば、図9にて示したタイヤ用すベリ止め装置のように、装置本体a2をタイヤ外周方向へ3分割して構成したものの場合、上記装置本体a2の接合部分同士を連結せしめる金具4を挿嵌する孔5の周囲に、芯材d1を略環状に内設し、上記孔5の補強を行うように構成してもよい。

【0031】上記した実施例においては、装置本体aの掛止部a1,a2を、本体素材a’の側部に対して線材dを付着させることにより、芯材d1を内設した状態に構成した。しかし、装置本体の各掛止部は、図8にて示すもののように製造してもよい。図8にて示す本体素材a’’は、打ち抜き成形時において、各掛止部a1’,a2’をも含めて一体に成形してある。そして、掛止部a1’,a2’付きの本体素材a’’を、成形用金型hのキャビティーh1内に嵌装した後、キャビティーh1内に収められた本体素材a’’掛止部a1’,a2’の上に沿って、ゴムプライマーで被覆した芯材d1’を載置する。その後、前記したと同様に加硫成形すると、上記芯材d1’は溶融状態となった各掛止部a1’,a2’のゴム材の内部に埋め込まれ、芯材d1として内設される。尚、この場合、各掛止部a1,a2のゴム材中にもアラミド繊維cが含まれた状態となる。

【0032】

【発明の効果】本発明は以上説明したように、短繊維を混入したゴムを用いて網目状パターンの滑り止め装置本体を構成し、この装置本体における所定箇所に高張力性の芯材を部分的に内設して成るものであるから、滑り止め装置本体の接地面等、走行中に加わる荷重が比較的分散して加わる部分の強度を、ゴムに混入にした短繊維により維持すると共に、強い集中荷重が加わって破断し易い装置本体の金具取り付け部分等の強度を、ゴムに内設した高張力性の芯材により充分に確保し得ることができる。従って、滑り止め装置本体の全体に芯材を内設していた従来のものと比較すると、線材を仮組みする手間を大幅に削減すると共に、材料費を低減することができ、さらに、滑り止め装置本体の金具取り付け部分等に集中荷重が加わっても、部分的に内設した芯材により荷重を受けて本体の破断を防止することができる。

【0033】また、ゴムに混入する短繊維としてアラミド繊維を用いたものにおいては、ゴム中において応力材として機能する短繊維が、高張力且つ強靭性の高いものとなり、他の繊維と比較して、装置本体の破断防止効果、及び亀裂の成長を遅延せしめる機能を効果的に向上することがてきる。

【0034】本発明の製造方法においては、短繊維を混入した帯状ゴム素材から網目状パターンの本体素材を打ち抜き形成し、この本体素材を滑り止め装置本体成形用の金型内に嵌め込み、該成形金型内の所定箇所に、芯材の入った線材を嵌め込んで上記本体素材の一部分として付着せしめ、上記成形金型を使用して滑り止め装置本体をプレス成形するものであるから、タイヤ用滑り止め装置として必要な強度を確保し得ると共に、大変に手間のかかっていた線材の仮組作業を、帯状ゴム素材から本体素材を打ち抜く作業に置き換えることができ、その結果、製造に必要な手間を大幅に削減し、製造コストの低減を図ることができる。

【図面の簡単な説明】

【図1】 本発明を実施したタイヤ用滑り止め装置を一部切欠して示す使用面図。

【図2】 帯状ゴム素材から本体素材を打ち抜き成形する状態を示す斜視図。

【図3】 打ち抜いた本体素材を示す正面図。

【図4】 成形用金型内に本体素材と線材とを嵌め込んだ状態を示す斜視図。

【図5】 上記成形用金型を示す平面図。

【図6】 線材を示す斜視図。

【図7】 成形用金型をプレスしながら加硫成形する状態を一部切欠して示す側面図。

【図8】 本体素材と一体的に形成した掛止部に芯材を載せた状態を示す斜視図。

【図9】 装置本体を分割して構成したタイヤ用滑り止め装置を示す正面図。

【図10】 従来のタイヤ用滑り止め装置を一部切欠して示す正面図。

【符号の説明】

a・・・装置本体

a’・・・本体素材

b’・・・未加硫ゴム

c・・・アラミド短繊維

d・・・線材

d1・・・芯材

d2・・・未加硫ゴム

h・・・成形用金型

【特許請求の範囲】

【請求項1】 短繊維を混入したゴムを用いて網目状パターンの滑り止め装置本体を構成し、該滑り止め装置本体における所定箇所に高張力性の芯材を部分的に内設して成るタイヤ用滑り止め装置。

【請求項2】 短繊維としてアラミド繊維を用いて成る請求項1記載のタイヤ用滑り止め装置。

【請求項3】 短繊維を混入した未加硫ゴムを圧延し所定肉厚の帯状ゴム素材を形成し、該帯状ゴム素材から網目状パターンの滑り止め装置本体と略同型な本体素材を打ち抜き形成すると共に、打ち抜いた本体素材を滑り止め装置本体成形用の金型内に嵌め込み、該成形金型内の所定箇所に、高張力性の芯材に未加硫ゴムを被覆して成る線材を嵌め込んで上記本体素材の一部分として付着せしめ、上記成形金型をプレスしながら型内の未加硫ゴムを加硫成形することを特徴とするタイヤ用滑り止め装置の製造方法。

【請求項1】 短繊維を混入したゴムを用いて網目状パターンの滑り止め装置本体を構成し、該滑り止め装置本体における所定箇所に高張力性の芯材を部分的に内設して成るタイヤ用滑り止め装置。

【請求項2】 短繊維としてアラミド繊維を用いて成る請求項1記載のタイヤ用滑り止め装置。

【請求項3】 短繊維を混入した未加硫ゴムを圧延し所定肉厚の帯状ゴム素材を形成し、該帯状ゴム素材から網目状パターンの滑り止め装置本体と略同型な本体素材を打ち抜き形成すると共に、打ち抜いた本体素材を滑り止め装置本体成形用の金型内に嵌め込み、該成形金型内の所定箇所に、高張力性の芯材に未加硫ゴムを被覆して成る線材を嵌め込んで上記本体素材の一部分として付着せしめ、上記成形金型をプレスしながら型内の未加硫ゴムを加硫成形することを特徴とするタイヤ用滑り止め装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開平10−58928

【公開日】平成10年(1998)3月3日

【国際特許分類】

【出願番号】特願平8−218675

【出願日】平成8年(1996)8月20日

【出願人】(000000550)オカモト株式会社 (118)

【公開日】平成10年(1998)3月3日

【国際特許分類】

【出願日】平成8年(1996)8月20日

【出願人】(000000550)オカモト株式会社 (118)

[ Back to top ]