タンディッシュにおける吹付材の施工方法

【課題】タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うにあたって、吹付材の剥離を防止する。

【解決手段】タンディッシュに施工された耐火物の稼働面4側にMgO材質の吹付材5を湿式にて吹き付けて施工を行うに際し、圧縮強度が110℃で3MPa以上15MPaの吹付材5を2層吹きで吹き付けるとし、1層目の厚みを20mm以上とすると共に合計の吹付材5の吹き付け厚みを30〜60mmとする。吹き付け後の養生時に発生した幅10mm以上の亀裂が発生した場合には補修する。タンディッシュ加熱前の吹付材の水分含有量を14質量%以下にする。

【解決手段】タンディッシュに施工された耐火物の稼働面4側にMgO材質の吹付材5を湿式にて吹き付けて施工を行うに際し、圧縮強度が110℃で3MPa以上15MPaの吹付材5を2層吹きで吹き付けるとし、1層目の厚みを20mm以上とすると共に合計の吹付材5の吹き付け厚みを30〜60mmとする。吹き付け後の養生時に発生した幅10mm以上の亀裂が発生した場合には補修する。タンディッシュ加熱前の吹付材の水分含有量を14質量%以下にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンディッシュにおける吹付材の施工方法に関する。

【背景技術】

【0002】

従来より、連続鋳造装置などには、取鍋から装入された溶鋼を一時的に貯留するタンディッシュが備えられており、このようなタンディッシュ内には、定形耐火物が配置された上で、キャスタブルなどの不定形耐火物や定形耐火物が施工されている。また、施工後の耐火物の稼働面(溶鋼に接する面)側には、当該耐火物を溶鋼から保護するために吹付材が吹き付け施工されている。吹付材の種類や吹付材の施工方法として特許文献1〜3に示すものがある。

【0003】

特許文献1では、吹付用不定形耐火組成物に水を4〜12重量%添加、混練し、ピストンポンプ等の圧送機器を使用し、配管内を圧送して配管先端に取り付けられた吹付ノズルにて圧搾空気にて送られたアルカリ性ゲル化剤と混合して吹付け、吹付は缶体鉄皮に直接行うか、永久張りとして施工されている断熱れんが、断熱ボード、耐火れんがあるいは吹付材や流し込み材の上に実施している。

【0004】

特許文献2では、鉄皮にパーマー煉瓦を内張りし、その表面に不定形耐火物を吹き付けるタンディッシュ不定形耐火物の施工方法において、MgOが77〜94wt%、Al2O3が3〜10wt%、SiO2が2〜8wt%、残部が不可避的に含有する組成物が1〜5wt%含有する不定形耐火物を用いている。

特許文献3では、1000℃に加熱したマグネシア質レンガの上に、縦・横・深さ各40mmの枠を乗せ、この枠に加水混練した吹付材を流し込みを行っている。

【0005】

上述した特許文献1〜3の他にも吹付材や吹付材の施工方法が開示されたものとして特許文献4〜6に示すものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−310475号公報

【特許文献2】特開平11−123508号公報

【特許文献3】特開平10−236885号公報

【特許文献4】特開平10−017374号公報

【特許文献5】特開平07−195158号公報

【特許文献6】特開平02−157171号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1〜特許文献6に示すように、吹付材の施工方法について様々な方法が開示されているものの、これらの技術は吹付材を不定形耐火物に吹き付けるということを単に示しているだけで、このような技術を用いても吹付材が剥離する場合があることが現場の実績として挙がってきており、新たな施工技術の開発が望まれている。

そこで、本発明では、タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うにあたって、吹付材の剥離を確実に防止することができるタンディッシュにおける吹付材の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明のタンディッシュにおける吹付材の施工方法は、タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うに際し、圧縮強度が110℃で3MPa以上15MPaの吹付材を2層吹きで吹き付けることとし、前記吹付材の1層目の厚みを20mm以上とすると共に合計の吹付材の吹き付け厚みを30〜60mmとし、前記タンディッシュの加熱乾燥前においては、前記吹付材の水分含有量を14質量%以下にすると共に、吹き付け後の養生時に発生した吹付材の亀裂の幅が10mm以上の場合には、当該亀裂を補修する。

【発明の効果】

【0009】

本発明によれば、タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うにあたって、吹付材の剥離を確実に防止することができる。

【図面の簡単な説明】

【0010】

【図1】タンディッシュの概略を示した図である。

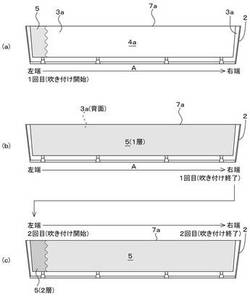

【図2】吹付材の吹き付けの手順を説明する説明図である。

【図3】吹付材の剥離を説明する説明図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を、図面に基づき説明する。

図1は、吹付材を施工するタンディッシュの全体図を示したもので、(a)はタンディッシュの平面図であり、(b)はタンディッシュの長手方向の断面図であり、(c)はタンディッシュの長手方向に直角方向の断面図である。説明の便宜上、図1(a),(b)での左右方向をとし、図1(a),(b)の上側を後方、下側を前方として、まず、タンディッシュの構造から説明する。

【0012】

図1(a)〜(c)に示すように、タンディッシュ1は、平面視でT字型となるT型タンディッシュと言われるもので、主に外側を構成する鉄皮2と、鉄皮2の内側(溶鋼が接する側、稼働側と呼ぶこともある)に施工された耐火物3とで構成されている。

図1(c) に示すように、鉄皮2の稼働面側は、固形の耐火物3(以降、定形耐火物3aという)が施工されている。例えば、定形耐火物3aは、ろう石で構成されている。

【0013】

この定形耐火物3a(ろう石)の稼働面4には、MgO材質(マグネシア質)の吹付材5が吹き付け施工されている。即ち、敷部(底部)6における定形耐火物3aの稼働面全体と、側壁部(敷部に囲まれた部分)7における定形耐火物3aの稼働面全体には、吹付材5が吹き付けられている。

吹付材5は、定形耐火物3aの稼働面4側をコーティングするためのものであって、当該定形耐火物3aと溶鋼との接触やスラグとの接触を防止し、定形耐火物3aの溶損を低減するものである。MgO材質の吹付材5は、マグネシアクリンカーを主原料とした塩基性の耐火物であり、例えば、「耐火物手帳99、耐火物技術協会、210頁、表2吹き付け材の代表的化学組成」に記載されているものである。

【0014】

本発明では、定形耐火物3aの稼働面4側に吹付材5を吹き付け施工するに際して、施工を工夫することによって、施工後の吹付材5の剥離などを確実に防止している。以下、本発明について詳しく説明する。

まず本発明においては、吹付材5の材料は、材料強度(圧縮強度)が110℃において3MPa以上15MPa以下のものを用いることとしている。圧縮強度とは、柱状の試験片に対して徐々に圧縮荷重を加え、試験片に割れが生じる性質を測定し、材料の圧縮力に対する破壊強度を示したもので、JIS R 2555に準拠して求めたものである。なお、吹付材5の材料は、水分が蒸発した状態を考慮することが好ましいため、110℃での圧縮強度を規定している。

【0015】

吹付材5の材料の圧縮強度が3MPa未満である場合、吹付材5の吹き付け後、加熱乾燥時(加熱して乾燥させる)において、水分が蒸発するときに発生する力(蒸気圧など)に耐えられず、吹き付け後の吹付材5の表面などに亀裂が発生し易くなる。そのため、吹付材5の材料の圧縮強度は、3MPa以上とする必要がある。しかしながら、吹付材5の材料の圧縮強度が高すぎて15MPaを超えてしまうと、タンディッシュ1を使用後に吹付材5を解体する場合(定形耐火物3aから剥がす場合)に非常に強い力が必要となり、例えば、重機などで吹付材5を剥がしたときに吹付材5の背面側(稼働面4とは反対側)にある定形耐火物3aを損傷してしまう可能性がある。

【0016】

したがって、吹付材5の材料は、弱過ぎず強く過ぎないものがよく、上述したように110℃での圧縮強度が3MPa以上15MPa以下であることが必要である。

さて、定形耐火物3aに吹付材5を吹き付けるにあたっては、まず、圧縮強度が3MPa以上15MPa以下の吹付材5を用意し、吹き付ける前に事前に吹付材5に水分を含ませ、吹付材5をスラリー状にしておく。そして、スラリー状にした吹付材5を定形耐火物3aの稼働面4に吹き付ける(吹付材5を湿式施工する)。

【0017】

ここで、吹付材5を定形耐火物3aに吹き付ける場合は、吹付材5を2回吹き付ける2層吹きを行うこととし、1層目の厚みを20mm以上としている。吹き付けについて図2を用いて詳しく説明する。

図2(a)は、前側に位置する側壁部(前側壁部7aという)を内部から見た図である。図2(a)に示すように、前側壁部7aに対応する定形耐火物3aの稼働面4a(前稼働面4aという)に吹付材5を吹き付ける場合、まず、前稼働面4aの左端から吹付材5を吹き付けていき、1回目の吹きつけを開始する。そして、前稼働面4aの左端における吹付材5の厚みが20mm以上になると、矢印Aに示すように、吹き付け位置を次第に右側に移動させ、吹きつけを連続的に続ける。そして、図2(b)に示すように、吹き付け位置が前稼働面4aの右端に達して、前稼働面4aの左端から右端までの範囲を20mm以上の厚みで吹き付けると、1回目の吹き付け、即ち、1層吹きが終了となる。

【0018】

図2(b)に示すように、1回目の吹き付けが終了すると、再び、1回目の吹き付けを開始した前稼働面4aの左端に吹き付け位置を戻し、2回目の吹きつけを開始する。そして、再び、矢印Aに示すように、吹き付け位置を右側に移動させながら、前稼働面4aの右端まで吹きつけを行い、吹き付け位置が再び右端に達すると、2回目の吹き付け、2層吹きが終了となる。なお、吹き付け毎の吹き付け開始から吹き付け終了までの時間(吹き付け1回当たりの時間)は、例えば、30分程度であって、吹付材5の表面が軽く乾いている状態である。

【0019】

これから分かるように、本発明では、同じ箇所に対して時間間隔をおいて吹付材5を2回吹く2層吹きを行い、これによって吹付材5の吹き付け後の表面から背面までの厚み方向における亀裂が生じることを可及的に防止することとしている。特に、1層目の吹付材5の厚みを20mm以上とすることによって、吹き付けを2層とした効果が高まり、亀裂の発生を抑えることができる。

【0020】

なお、2回吹き付けた後(2層吹き後)での合計の吹付材5の厚みは、30〜60mmとしており、30mm以上とすることによって2層にしたときの亀裂の低減効果が向上すると共に吹付材5による定形耐火物3aの保護効果も向上する。一方、余りにも吹付材5の厚みが大き過ぎ60mmを超えてしまうと、施工時や養生時にも亀裂の発生する可能性があり、施工自体が難しくなるため60mm以下であることが実操業としては好ましい。なお、上記した手順と同様なやり方で、タンディッシュ1の底部6にも吹付材5を吹き付ける。

【0021】

このように、吹付材5の2層吹きが終了すると、吹付材5を自然乾燥をする養生を行う。斯かる養生時には、吹きつけ後の吹付材5の表面に亀裂が生じることがある。養生時における吹付材5の表面の亀裂が余り大きくなく、その幅が10mm未満である場合には、次工程で行われる加熱時(加熱工程時)に吹付材5等の膨張によって亀裂が塞がる。しかしながら、吹付材5の表面の亀裂の幅が、10mm以上になってしまうと、加熱工程時に亀裂が塞がらない場合もあるため、本発明では、吹き付け後の養生時に発生した幅10mm以上の亀裂が発生した場合には補修して亀裂を塞ぐこととしている。亀裂の補修は、同じ吹付材5によって行う。

【0022】

亀裂の補修が終了した後、加熱工程にて強制的に吹付材5の加熱(タンディッシュの加熱)を行うこととなっているが、加熱工程前の吹付材5の水分含有量(加熱前の水分含有量)は14質量%以下にしている。水分含有量とは吹付材5に含まれる水分量を重量比で示したもので、加熱前までの養生時間などを適宜設定することによって、吹付材5の水分含有量を調整することができる。

【0023】

加熱前の吹付材5の水分含有量が14質量%を超えた場合、加熱時における水分量が多く、加熱したときの水蒸気の発生が多大となり、吹付材5が水蒸気の蒸発(水分の気化に伴う膨張)の影響を受けて剥離してしまう可能性がある。そのため、本発明では、吹付材5の加熱前の水分含有量を14質量%以下としている。

以上、本発明によれば、耐火物の稼働面4側にMgO材質の吹付材5を湿式にて吹き付けて施工を行うに際して、以下の条件(1)〜(5)で施工することとしている。

【0024】

(1)吹付材5の圧縮強度は、3MPa〜15MPa(110℃時)

(2)2層吹きとし、1層目(第1層)の厚みを20mm以上

(3)吹付材5の合計の厚みは、30〜60mm

(4)加熱前の養生時に発生した幅10mm以上の亀裂は補修する

(5)加熱前の吹付材5の水分含有量は、14質量%以下

表1は、実施条件を示したものである。

【0025】

表1に示すように、タンディッシュに施工した稼働面4側の定形耐火物3a(TD側壁材質)は、ろう石質のものを用いた。吹付材5はMgO材質のものを使用した。1つのタンディッシュに使用した吹付材5の吹き付け量(側壁部と敷部の合計)は2000〜2400kgとした。吹付材5の湿式施工の開始時における水分量は、20〜21質量%とした。なお、吹付材5の湿式施工は、特開平02−157171号公報などに開示されているように当業者常法通りに行った。加熱工程では、加熱時間を5〜10時間程度とし、鋳造を行う前(吹付材5の施工後)、COガスと空気を混合したバーナにて常温から1000℃まで加熱した。詳しくは、タンディッシュの上部に全体を閉鎖する蓋を設置し、この蓋に略均等に設けられた5カ所のそれぞれの孔に、バーナーを下向きに差し込んで(タンディッシュの底部に向けて差し込む)、吹付材5を加熱して乾燥させた。バーナーからの炎はタンディッシュの底部に接する程度としている。また、加熱工程では、急激に加熱すると、水蒸気が多量に発生して吹付材5が剥離や爆裂することがあるため、加熱時間を最低5時間とする一定の基準を設けた。なお、加熱時間、加熱温度及び加熱方法は当業者常法通りである。

【0026】

【表1】

【0027】

表2及び表3は、本発明のタンディッシュにおける吹付材の施工方法にて施工を行った実施例と、本発明とは異なる方法にて施工を行った比較例とを示したものである。

【0028】

【表2】

【0029】

【表3】

【0030】

実施例や比較例では、図3に示すように、加熱中に吹付材5が剥離した場合を剥離有り「×」とし、吹付材5が剥離しなかった場合を剥離無し「○」とて評価した。吹付材5の剥離の有無は目視で行い、剥離部分の大きさが、平面視の内接円換算で直径20mm以上のものを剥離有りとした。また、実施例や比較例では、タンディッシュの使用後に吹付材5を解体する場合(定形耐火物3aから剥がす場合)、定形耐火物3aに損傷が亀裂が入った場合を解体性不良「×」とし、亀裂が入らなかった場合を解体性良好「○」として評価した。

【0031】

表2及び表3に示すように、実験No2、3、10、11、18、19、42、43、97〜103の実施例では、第1層目の厚みが最小でも20mm以上(第1層のMinが20mm以上)であり、吹付材5の合計の厚みは30〜60mm(吹き付け合計Min厚み又は吹き付け合計Min厚みが30〜60mm)である。また、実施例では、吹付材5の圧縮強度が3MPa〜15MPa(材料強度が3MPa〜15MPa)であり、吹付材5も2層吹き(吹き数2以上)であり、加熱前の養生時に発生した幅10mm以上の亀裂があった場合(Max亀裂幅が10mm以上)に補修している(亀裂発生、実施)。さらに、実施例では、加熱前の吹付材5の水分含有量は14質量%以下(水分量が14質量%以上)である。

【0032】

つまり、実施例では、本発明の吹付材5の施工における条件(1)〜(5)の全てを満たしいるため、剥離発生も無く(剥離発生有無「○」)、解体性も良好(解体性「○」)であった(総合判定「○」)。

一方、比較例では、条件(1)〜(5)のいずれか1つでも満たさない場合は、吹付材5が剥離したり、解体性が良くなかった。例えば、圧縮強度が2MPaや16MPaであったり、吹き付け回数が1回(吹き数1)であったり、10mm以上の亀裂が発生しているのに(Max亀裂幅が10mm以上)その補修を行わなかったり(亀裂発生、実施しない)、吹付材5の水分含有量が15質量%など、条件から外れると、吹付材5の剥離が発生すると共に解体性が悪く定形耐火物3aの損傷が見受けられた。

【0033】

なお、今回開示された実施形態において、明示的に開示されていない事項、例えば、操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

例えば、上述した実施形態では、T型タンディッシュに施工した定形耐火物3aに吹付材5を吹き付けているが、タンディッシュの形状は限定されず、例えば、I型と言われるタンディッシュやH型と言われるタンディッシュでもよく、鋳造装置に備えられるタンディッシュであればどのようなものであってもよい。

【符号の説明】

【0034】

1 タンディッシュ

2 鉄皮

3 耐火物

3a 定形耐火物

4 定形耐火物の稼働面

4a 前側壁部の定形耐火物の稼働面

5 吹付材

6 敷部

7 側壁部

7a 前側壁部

【技術分野】

【0001】

本発明は、タンディッシュにおける吹付材の施工方法に関する。

【背景技術】

【0002】

従来より、連続鋳造装置などには、取鍋から装入された溶鋼を一時的に貯留するタンディッシュが備えられており、このようなタンディッシュ内には、定形耐火物が配置された上で、キャスタブルなどの不定形耐火物や定形耐火物が施工されている。また、施工後の耐火物の稼働面(溶鋼に接する面)側には、当該耐火物を溶鋼から保護するために吹付材が吹き付け施工されている。吹付材の種類や吹付材の施工方法として特許文献1〜3に示すものがある。

【0003】

特許文献1では、吹付用不定形耐火組成物に水を4〜12重量%添加、混練し、ピストンポンプ等の圧送機器を使用し、配管内を圧送して配管先端に取り付けられた吹付ノズルにて圧搾空気にて送られたアルカリ性ゲル化剤と混合して吹付け、吹付は缶体鉄皮に直接行うか、永久張りとして施工されている断熱れんが、断熱ボード、耐火れんがあるいは吹付材や流し込み材の上に実施している。

【0004】

特許文献2では、鉄皮にパーマー煉瓦を内張りし、その表面に不定形耐火物を吹き付けるタンディッシュ不定形耐火物の施工方法において、MgOが77〜94wt%、Al2O3が3〜10wt%、SiO2が2〜8wt%、残部が不可避的に含有する組成物が1〜5wt%含有する不定形耐火物を用いている。

特許文献3では、1000℃に加熱したマグネシア質レンガの上に、縦・横・深さ各40mmの枠を乗せ、この枠に加水混練した吹付材を流し込みを行っている。

【0005】

上述した特許文献1〜3の他にも吹付材や吹付材の施工方法が開示されたものとして特許文献4〜6に示すものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−310475号公報

【特許文献2】特開平11−123508号公報

【特許文献3】特開平10−236885号公報

【特許文献4】特開平10−017374号公報

【特許文献5】特開平07−195158号公報

【特許文献6】特開平02−157171号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1〜特許文献6に示すように、吹付材の施工方法について様々な方法が開示されているものの、これらの技術は吹付材を不定形耐火物に吹き付けるということを単に示しているだけで、このような技術を用いても吹付材が剥離する場合があることが現場の実績として挙がってきており、新たな施工技術の開発が望まれている。

そこで、本発明では、タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うにあたって、吹付材の剥離を確実に防止することができるタンディッシュにおける吹付材の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明のタンディッシュにおける吹付材の施工方法は、タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うに際し、圧縮強度が110℃で3MPa以上15MPaの吹付材を2層吹きで吹き付けることとし、前記吹付材の1層目の厚みを20mm以上とすると共に合計の吹付材の吹き付け厚みを30〜60mmとし、前記タンディッシュの加熱乾燥前においては、前記吹付材の水分含有量を14質量%以下にすると共に、吹き付け後の養生時に発生した吹付材の亀裂の幅が10mm以上の場合には、当該亀裂を補修する。

【発明の効果】

【0009】

本発明によれば、タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うにあたって、吹付材の剥離を確実に防止することができる。

【図面の簡単な説明】

【0010】

【図1】タンディッシュの概略を示した図である。

【図2】吹付材の吹き付けの手順を説明する説明図である。

【図3】吹付材の剥離を説明する説明図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を、図面に基づき説明する。

図1は、吹付材を施工するタンディッシュの全体図を示したもので、(a)はタンディッシュの平面図であり、(b)はタンディッシュの長手方向の断面図であり、(c)はタンディッシュの長手方向に直角方向の断面図である。説明の便宜上、図1(a),(b)での左右方向をとし、図1(a),(b)の上側を後方、下側を前方として、まず、タンディッシュの構造から説明する。

【0012】

図1(a)〜(c)に示すように、タンディッシュ1は、平面視でT字型となるT型タンディッシュと言われるもので、主に外側を構成する鉄皮2と、鉄皮2の内側(溶鋼が接する側、稼働側と呼ぶこともある)に施工された耐火物3とで構成されている。

図1(c) に示すように、鉄皮2の稼働面側は、固形の耐火物3(以降、定形耐火物3aという)が施工されている。例えば、定形耐火物3aは、ろう石で構成されている。

【0013】

この定形耐火物3a(ろう石)の稼働面4には、MgO材質(マグネシア質)の吹付材5が吹き付け施工されている。即ち、敷部(底部)6における定形耐火物3aの稼働面全体と、側壁部(敷部に囲まれた部分)7における定形耐火物3aの稼働面全体には、吹付材5が吹き付けられている。

吹付材5は、定形耐火物3aの稼働面4側をコーティングするためのものであって、当該定形耐火物3aと溶鋼との接触やスラグとの接触を防止し、定形耐火物3aの溶損を低減するものである。MgO材質の吹付材5は、マグネシアクリンカーを主原料とした塩基性の耐火物であり、例えば、「耐火物手帳99、耐火物技術協会、210頁、表2吹き付け材の代表的化学組成」に記載されているものである。

【0014】

本発明では、定形耐火物3aの稼働面4側に吹付材5を吹き付け施工するに際して、施工を工夫することによって、施工後の吹付材5の剥離などを確実に防止している。以下、本発明について詳しく説明する。

まず本発明においては、吹付材5の材料は、材料強度(圧縮強度)が110℃において3MPa以上15MPa以下のものを用いることとしている。圧縮強度とは、柱状の試験片に対して徐々に圧縮荷重を加え、試験片に割れが生じる性質を測定し、材料の圧縮力に対する破壊強度を示したもので、JIS R 2555に準拠して求めたものである。なお、吹付材5の材料は、水分が蒸発した状態を考慮することが好ましいため、110℃での圧縮強度を規定している。

【0015】

吹付材5の材料の圧縮強度が3MPa未満である場合、吹付材5の吹き付け後、加熱乾燥時(加熱して乾燥させる)において、水分が蒸発するときに発生する力(蒸気圧など)に耐えられず、吹き付け後の吹付材5の表面などに亀裂が発生し易くなる。そのため、吹付材5の材料の圧縮強度は、3MPa以上とする必要がある。しかしながら、吹付材5の材料の圧縮強度が高すぎて15MPaを超えてしまうと、タンディッシュ1を使用後に吹付材5を解体する場合(定形耐火物3aから剥がす場合)に非常に強い力が必要となり、例えば、重機などで吹付材5を剥がしたときに吹付材5の背面側(稼働面4とは反対側)にある定形耐火物3aを損傷してしまう可能性がある。

【0016】

したがって、吹付材5の材料は、弱過ぎず強く過ぎないものがよく、上述したように110℃での圧縮強度が3MPa以上15MPa以下であることが必要である。

さて、定形耐火物3aに吹付材5を吹き付けるにあたっては、まず、圧縮強度が3MPa以上15MPa以下の吹付材5を用意し、吹き付ける前に事前に吹付材5に水分を含ませ、吹付材5をスラリー状にしておく。そして、スラリー状にした吹付材5を定形耐火物3aの稼働面4に吹き付ける(吹付材5を湿式施工する)。

【0017】

ここで、吹付材5を定形耐火物3aに吹き付ける場合は、吹付材5を2回吹き付ける2層吹きを行うこととし、1層目の厚みを20mm以上としている。吹き付けについて図2を用いて詳しく説明する。

図2(a)は、前側に位置する側壁部(前側壁部7aという)を内部から見た図である。図2(a)に示すように、前側壁部7aに対応する定形耐火物3aの稼働面4a(前稼働面4aという)に吹付材5を吹き付ける場合、まず、前稼働面4aの左端から吹付材5を吹き付けていき、1回目の吹きつけを開始する。そして、前稼働面4aの左端における吹付材5の厚みが20mm以上になると、矢印Aに示すように、吹き付け位置を次第に右側に移動させ、吹きつけを連続的に続ける。そして、図2(b)に示すように、吹き付け位置が前稼働面4aの右端に達して、前稼働面4aの左端から右端までの範囲を20mm以上の厚みで吹き付けると、1回目の吹き付け、即ち、1層吹きが終了となる。

【0018】

図2(b)に示すように、1回目の吹き付けが終了すると、再び、1回目の吹き付けを開始した前稼働面4aの左端に吹き付け位置を戻し、2回目の吹きつけを開始する。そして、再び、矢印Aに示すように、吹き付け位置を右側に移動させながら、前稼働面4aの右端まで吹きつけを行い、吹き付け位置が再び右端に達すると、2回目の吹き付け、2層吹きが終了となる。なお、吹き付け毎の吹き付け開始から吹き付け終了までの時間(吹き付け1回当たりの時間)は、例えば、30分程度であって、吹付材5の表面が軽く乾いている状態である。

【0019】

これから分かるように、本発明では、同じ箇所に対して時間間隔をおいて吹付材5を2回吹く2層吹きを行い、これによって吹付材5の吹き付け後の表面から背面までの厚み方向における亀裂が生じることを可及的に防止することとしている。特に、1層目の吹付材5の厚みを20mm以上とすることによって、吹き付けを2層とした効果が高まり、亀裂の発生を抑えることができる。

【0020】

なお、2回吹き付けた後(2層吹き後)での合計の吹付材5の厚みは、30〜60mmとしており、30mm以上とすることによって2層にしたときの亀裂の低減効果が向上すると共に吹付材5による定形耐火物3aの保護効果も向上する。一方、余りにも吹付材5の厚みが大き過ぎ60mmを超えてしまうと、施工時や養生時にも亀裂の発生する可能性があり、施工自体が難しくなるため60mm以下であることが実操業としては好ましい。なお、上記した手順と同様なやり方で、タンディッシュ1の底部6にも吹付材5を吹き付ける。

【0021】

このように、吹付材5の2層吹きが終了すると、吹付材5を自然乾燥をする養生を行う。斯かる養生時には、吹きつけ後の吹付材5の表面に亀裂が生じることがある。養生時における吹付材5の表面の亀裂が余り大きくなく、その幅が10mm未満である場合には、次工程で行われる加熱時(加熱工程時)に吹付材5等の膨張によって亀裂が塞がる。しかしながら、吹付材5の表面の亀裂の幅が、10mm以上になってしまうと、加熱工程時に亀裂が塞がらない場合もあるため、本発明では、吹き付け後の養生時に発生した幅10mm以上の亀裂が発生した場合には補修して亀裂を塞ぐこととしている。亀裂の補修は、同じ吹付材5によって行う。

【0022】

亀裂の補修が終了した後、加熱工程にて強制的に吹付材5の加熱(タンディッシュの加熱)を行うこととなっているが、加熱工程前の吹付材5の水分含有量(加熱前の水分含有量)は14質量%以下にしている。水分含有量とは吹付材5に含まれる水分量を重量比で示したもので、加熱前までの養生時間などを適宜設定することによって、吹付材5の水分含有量を調整することができる。

【0023】

加熱前の吹付材5の水分含有量が14質量%を超えた場合、加熱時における水分量が多く、加熱したときの水蒸気の発生が多大となり、吹付材5が水蒸気の蒸発(水分の気化に伴う膨張)の影響を受けて剥離してしまう可能性がある。そのため、本発明では、吹付材5の加熱前の水分含有量を14質量%以下としている。

以上、本発明によれば、耐火物の稼働面4側にMgO材質の吹付材5を湿式にて吹き付けて施工を行うに際して、以下の条件(1)〜(5)で施工することとしている。

【0024】

(1)吹付材5の圧縮強度は、3MPa〜15MPa(110℃時)

(2)2層吹きとし、1層目(第1層)の厚みを20mm以上

(3)吹付材5の合計の厚みは、30〜60mm

(4)加熱前の養生時に発生した幅10mm以上の亀裂は補修する

(5)加熱前の吹付材5の水分含有量は、14質量%以下

表1は、実施条件を示したものである。

【0025】

表1に示すように、タンディッシュに施工した稼働面4側の定形耐火物3a(TD側壁材質)は、ろう石質のものを用いた。吹付材5はMgO材質のものを使用した。1つのタンディッシュに使用した吹付材5の吹き付け量(側壁部と敷部の合計)は2000〜2400kgとした。吹付材5の湿式施工の開始時における水分量は、20〜21質量%とした。なお、吹付材5の湿式施工は、特開平02−157171号公報などに開示されているように当業者常法通りに行った。加熱工程では、加熱時間を5〜10時間程度とし、鋳造を行う前(吹付材5の施工後)、COガスと空気を混合したバーナにて常温から1000℃まで加熱した。詳しくは、タンディッシュの上部に全体を閉鎖する蓋を設置し、この蓋に略均等に設けられた5カ所のそれぞれの孔に、バーナーを下向きに差し込んで(タンディッシュの底部に向けて差し込む)、吹付材5を加熱して乾燥させた。バーナーからの炎はタンディッシュの底部に接する程度としている。また、加熱工程では、急激に加熱すると、水蒸気が多量に発生して吹付材5が剥離や爆裂することがあるため、加熱時間を最低5時間とする一定の基準を設けた。なお、加熱時間、加熱温度及び加熱方法は当業者常法通りである。

【0026】

【表1】

【0027】

表2及び表3は、本発明のタンディッシュにおける吹付材の施工方法にて施工を行った実施例と、本発明とは異なる方法にて施工を行った比較例とを示したものである。

【0028】

【表2】

【0029】

【表3】

【0030】

実施例や比較例では、図3に示すように、加熱中に吹付材5が剥離した場合を剥離有り「×」とし、吹付材5が剥離しなかった場合を剥離無し「○」とて評価した。吹付材5の剥離の有無は目視で行い、剥離部分の大きさが、平面視の内接円換算で直径20mm以上のものを剥離有りとした。また、実施例や比較例では、タンディッシュの使用後に吹付材5を解体する場合(定形耐火物3aから剥がす場合)、定形耐火物3aに損傷が亀裂が入った場合を解体性不良「×」とし、亀裂が入らなかった場合を解体性良好「○」として評価した。

【0031】

表2及び表3に示すように、実験No2、3、10、11、18、19、42、43、97〜103の実施例では、第1層目の厚みが最小でも20mm以上(第1層のMinが20mm以上)であり、吹付材5の合計の厚みは30〜60mm(吹き付け合計Min厚み又は吹き付け合計Min厚みが30〜60mm)である。また、実施例では、吹付材5の圧縮強度が3MPa〜15MPa(材料強度が3MPa〜15MPa)であり、吹付材5も2層吹き(吹き数2以上)であり、加熱前の養生時に発生した幅10mm以上の亀裂があった場合(Max亀裂幅が10mm以上)に補修している(亀裂発生、実施)。さらに、実施例では、加熱前の吹付材5の水分含有量は14質量%以下(水分量が14質量%以上)である。

【0032】

つまり、実施例では、本発明の吹付材5の施工における条件(1)〜(5)の全てを満たしいるため、剥離発生も無く(剥離発生有無「○」)、解体性も良好(解体性「○」)であった(総合判定「○」)。

一方、比較例では、条件(1)〜(5)のいずれか1つでも満たさない場合は、吹付材5が剥離したり、解体性が良くなかった。例えば、圧縮強度が2MPaや16MPaであったり、吹き付け回数が1回(吹き数1)であったり、10mm以上の亀裂が発生しているのに(Max亀裂幅が10mm以上)その補修を行わなかったり(亀裂発生、実施しない)、吹付材5の水分含有量が15質量%など、条件から外れると、吹付材5の剥離が発生すると共に解体性が悪く定形耐火物3aの損傷が見受けられた。

【0033】

なお、今回開示された実施形態において、明示的に開示されていない事項、例えば、操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

例えば、上述した実施形態では、T型タンディッシュに施工した定形耐火物3aに吹付材5を吹き付けているが、タンディッシュの形状は限定されず、例えば、I型と言われるタンディッシュやH型と言われるタンディッシュでもよく、鋳造装置に備えられるタンディッシュであればどのようなものであってもよい。

【符号の説明】

【0034】

1 タンディッシュ

2 鉄皮

3 耐火物

3a 定形耐火物

4 定形耐火物の稼働面

4a 前側壁部の定形耐火物の稼働面

5 吹付材

6 敷部

7 側壁部

7a 前側壁部

【特許請求の範囲】

【請求項1】

タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うに際し、

圧縮強度が110℃で3MPa以上15MPaの吹付材を2層吹きで吹き付けることとし、前記吹付材の1層目の厚みを20mm以上とすると共に合計の吹付材の吹き付け厚みを30〜60mmとし、

前記タンディッシュの加熱乾燥前においては、前記吹付材の水分含有量を14質量%以下にすると共に、吹き付け後の養生時に発生した吹付材の亀裂の幅が10mm以上の場合には、当該亀裂を補修することを特徴とするタンディッシュにおける吹付材の施工方法。

【請求項1】

タンディッシュに施工された耐火物の稼働面側にMgO材質の吹付材を湿式にて吹き付けて施工を行うに際し、

圧縮強度が110℃で3MPa以上15MPaの吹付材を2層吹きで吹き付けることとし、前記吹付材の1層目の厚みを20mm以上とすると共に合計の吹付材の吹き付け厚みを30〜60mmとし、

前記タンディッシュの加熱乾燥前においては、前記吹付材の水分含有量を14質量%以下にすると共に、吹き付け後の養生時に発生した吹付材の亀裂の幅が10mm以上の場合には、当該亀裂を補修することを特徴とするタンディッシュにおける吹付材の施工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−111650(P2013−111650A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263478(P2011−263478)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]