ターゲット及びその製造方法

【課題】アーキングの発生を回避しながら成膜速度のさらなる向上を図ることができるターゲット及びその製造方法を提供する。

【解決手段】本発明のターゲットは、ZnO及びZn2SnO4からなる。錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にある。ZnOの平均粒径が2[μm]以上の範囲にある一方、Zn2SnO4の平均粒径が14[μm]以下の範囲にある。ターゲットの体積抵抗率は1E−01[Ωcm]以下であり、気孔率は1.7%以下である。

【解決手段】本発明のターゲットは、ZnO及びZn2SnO4からなる。錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にある。ZnOの平均粒径が2[μm]以上の範囲にある一方、Zn2SnO4の平均粒径が14[μm]以下の範囲にある。ターゲットの体積抵抗率は1E−01[Ωcm]以下であり、気孔率は1.7%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物焼結体からなるターゲット及びその製造方法に関する。

【背景技術】

【0002】

ターゲットを用いた酸化物等の成膜速度の向上のためには、交流スパッタリング法等よりも直流スパッタリング法が採用されることが好ましい。その一方、直流スパッタリング法が採用されることにより、膜質の低下を招来するアーキングが発生しやすくなる。

【0003】

そこで、直流スパッタリング法が成膜に際して採用された場合でも、アーキングの発生を防止するため、亜鉛及び錫を含有する酸化物焼結体からなり、錫(Sn)と亜鉛(Zn)との原子数比Sn/(Zn+Sn)等が調節されたターゲットが提案されている(特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4552950号公報

【特許文献2】特開2010−248547号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、成膜速度の向上及びアーキングの発生防止の観点から、ターゲットのさらなる改善が求められている。

【0006】

そこで、本発明は、アーキングの発生を回避しながら成膜速度のさらなる向上を図ることができるターゲット及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明のターゲットは、ZnO及びZn2SnO4からなり、

錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にあり、ZnOの平均粒径が2[μm]以上の範囲にあり、かつ、Zn2SnO4の平均粒径が14[μm]以下の範囲にあることを特徴とする。体積抵抗率が1E−01[Ωcm]以下であり、かつ、気孔率が1.7[%]以下であることが好ましい。ZnOの平均粒径が2〜10[μm]の範囲にあり、かつ、Zn2SnO4の平均粒径が6〜14[μm]の範囲にあることが好ましい。

【0008】

前記課題を解決するための本発明のターゲットを製造する方法は、酸化亜鉛(ZnO)及び酸化錫(SnO2)のそれぞれの原料粉末を溶媒及び分散剤とともに第1所定時間にわたり混合する工程と、錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲に収まるように酸化亜鉛混合物及び酸化錫混合物を合わせたものにバインダーを添加した上で、さらに第2所定時間にわたり混合することによりスラリーを調製する工程と、前記スラリーを用いて所定形状の成形体を作成する工程と、大気雰囲気下で、酸化亜鉛の揮発が防止されるように昇温速度が調節された上で、1350〜1450[℃]の温度範囲に収まる温度で5〜10時間にわたり前記成形体を焼成することにより、前記ターゲットとしての焼結体を作成する工程とを含むことを特徴とする。

【発明の効果】

【0009】

本発明のターゲット及びその製造方法によれば、ZnO粒子間のクビレの発生が防止される。「クビレ」とは、図3(a)に破線で囲まれて示されているように、Zn2SnO4粒子(斜線が付されている。)により囲まれたZnO粒子(白抜きで示されている。)同士の接触面積が小さくなり、局所的に高抵抗となっている箇所を意味する。図3(b)には、ZnO粒子間のクビレが生じていない様子が概念的に示されている。

【0010】

ZnO粒子間のクビレ、すなわち、局所的な高抵抗箇所の存在が回避される結果、ターゲットの体積抵抗率の著しい低減が図られる。そして、成膜速度の向上のために高電流が流されたとしてもターゲットのアーキングの発生頻度を著しく低下させることができる。すなわち、本発明によれば、アーキングの発生を回避しながら成膜速度のさらなる向上を図ることができる。

【図面の簡単な説明】

【0011】

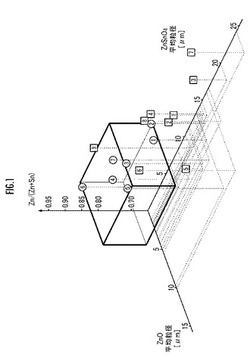

【図1】原子数比Zn/(Zn+Sn)と、ZnOの平均粒径と、Zn2SnO4の平均粒径との相関関係に関する説明図。

【図2】原子数比Zn/(Zn+Sn)と、体積抵抗率と、気孔率との相関関係に関する説明図。

【図3】ZnO粒子間のクビレの概念説明図。

【発明を実施するための形態】

【0012】

(ターゲットの製造方法)

本発明の一実施形態としてのターゲットの製造方法について説明する。

【0013】

SnO2原料の粒径が、ZnO原料の粒径の2倍以上になるように原料粉末が調製される。

【0014】

ターゲットにおけるZnO粒子間の「クビレ」の発生を防止するためには、ZnO及びSnO2の混合粉末が作製される際に、その分散度が高く調節される必要がある。

【0015】

このため、まず、ZnO及びSnO2のそれぞれが、溶媒及び分散剤とともにボールミル等を用いて第1所定時間(例えば1時間以上の時間)にわたり混合される。溶媒としては水、アルコール又は石油類などが採用される。

【0016】

その後、ZnO及びSnO2のそれぞれの当該混合物が合わせられ、バインダーが添加された上で、さらにボールミル等を用いて第2所定時間(例えば6時間以上の時間)にわたり混合される。

【0017】

ZnO、SnO2、分散剤及びバインダーは一気に混合されてもよいが、SnO2の凝集が発生しないように、例えば、混合容器のなかに、溶媒とバインダーを入れた後に、SnO2及びZnOを入れるなど、注意が必要である。

【0018】

原料の成形方法としては、CIP又は鋳込み方法などが採用される。CIP成形の場合、スラリーがスプレードライ乾燥された上で、金型プレス又はCIPによって成形体が作成される。鋳込み成形の場合、スラリーが石膏型等の吸湿性の型に流し込まれ、原料粉末が当該型の形状にしたがって着肉することによって成形体が作成される。

【0019】

成形体は大気雰囲気で焼成される。昇温速度は1[℃/min]以上であることが好ましい。ZnOは揮発しやすいため、昇温速度は速いほど揮発量が減る。1350[℃]になるまでは昇温速度は3[℃/min]以下に調節されることが望ましい。これは、添加されたSnO2の全てをZnOと反応させ、Zn2SnO4に変化させるためである。

【0020】

焼成温度は1250〜1550[℃]、好ましくは1350〜1450[℃]の温度範囲に収まるように調節される。これは、当該温度範囲の下限値より低温で成形体が焼成された場合、焼結体の緻密化が不十分になるためである。また、当該温度範囲の上限値より高温で成形体が焼成された場合、ZnOの揮発によって焼結体における気孔が多くなるからである。

【0021】

焼成時間は5〜25時間、好ましくは5〜10時間の範囲に調節される。これは、焼成時間が当該時間範囲の下限値より短いと焼結体の緻密化が不十分になるためである。また、焼成時間が当該時間範囲の上限値より長いとZnOの揮発によって焼結体における気孔率が高くなるからである。焼成時間は、ターゲットの形状によって左右されるので、例えばターゲットが厚いほど、焼成時間は長く調節されることが好ましい。

【0022】

焼成雰囲気としては、通常の空気雰囲気が好ましい。ZnOの揮発を抑えつつ、ZnO中の酸素欠損が生じにくくなることで焼結体の抵抗が高くなることを回避するため、焼成雰囲気における酸素濃度が高くならないように調節される。焼成炉の内部の空気は循環させてもよいし、焼成炉が密閉されていてもよい。

【0023】

(ターゲットの構成)

前記方法によって製造された焼結体としてのターゲットは、ZnO及びZn2SnO4からなり、錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にあり、ZnOの平均粒径が2[μm]以上の範囲にあり、Zn2SnO4の平均粒径が14[μm]以下の範囲にある。また、その体積抵抗率は1E−01[Ωcm]以下であり、かつ、気孔率が1.7[%]以下である。

【0024】

ターゲットがZnO及びZn2SnO4からなることは、ターゲットの一部についてXRD(X線回折)強度の測定結果において、ZnO及びZn2SnO4由来のピークのみが観察されることによって確認された。

【0025】

ターゲットの一部が切り出され、当該断片が研磨され、サーマルエッチングが施された上で、SEM(走査型電子顕微鏡)を用いて観察された。そして、当該観察結果に基づき、インターセプト法にしたがって、ZnOの平均粒径及びZn2SnO4の平均粒径が測定された。

【0026】

また、SEMの1000倍の倍率での観察の結果、ターゲットにおいて、ZnO粒子及びZn2SnO4粒子にポアはほとんど存在せず、特にZnO粒子においてポアは皆無であることが確認された。

【0027】

ターゲットの体積抵抗率は「四端子法」にしたがって測定された。ターゲットのようなバルク体の体積抵抗率を正確に測定するためには、薄膜の抵抗を測定するための四探針法よりも四端子法のほうが適当である。四探針法は、針を接触させるため表面の状態に影響されやすく、ターゲットの緻密化度合いが気孔率により表現されていることから好ましくない。気孔率はアルキメデス法によって測定された。

【0028】

(実施例)

(実施例1)

平均粒径0.4[μm]のZnO原料と、平均粒径1.0[μm]のSnO2原料が用いられた。前記のように原料粉末の混合に費やす時間として第1所定時間が3時間に設定され、第2所定時間が12時間に設定された。適当なバインダー及び分散剤が原料粉末に添加され、原子数比Zn/(Zn+Sn)が「0.81」になるようにスラリーが調整された。これがスプレードライ乾燥されることにより顆粒が得られた。

【0029】

当該顆粒がCIPによって成形された上で、この成形体が1450[℃]で5時間にわたって焼成され、加工が施されることによって100×111×6[mm]の焼結体が製造された。

【0030】

さらに、焼結体がスパッタ評価用の100×100×6[mm]の部分と、物性測定用の100×10×6[mm]の部分とに切断された。100×100×6[mm]の焼結体が銅製のバッキングプレートにインジウムで接合されることにより、実施例1のターゲットが製造された。

【0031】

(実施例2)

平均粒径0.9[μm]のSnO2原料が用いられ、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、実施例1と同一条件下で実施例2のターゲットが製造された。

【0032】

(実施例3)

原子数比Zn/(Zn+Sn)が「0.88」になるように原料が調整され、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、実施例1と同一条件下で実施例3のターゲットが製造された。

【0033】

(実施例4)

平均粒径1.3[μm]のSnO2原料が用いられたほかは、実施例3と同一条件下で実施例4のターゲットが製造された。

【0034】

(実施例5)

原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調製され、成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、実施例3と同一条件下で実施例5のターゲットが製造された。

【0035】

(実施例6)

平均粒径1.3[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調製され、かつ、成形体の焼成温度が1350[℃]に設定されたほかは、実施例1と同一条件下で実施例6のターゲットが製造された。

【0036】

(実施例7)

平均粒径0.9[μm]のSnO2原料が用いられ、かつ、成形体の焼成時間が10時間に設定されたほかは、実施例6と同一条件下で実施例7のターゲットが製造された。

【0037】

表1には、実施例1〜7のそれぞれのターゲットについて、原子数比Zn/(Zn+Sn)及び焼成条件のほか、ZnO及びZnSn2O4の平均粒径及び粒径比、体積抵抗、気孔率及びアーキングの発生有無の測定結果がまとめて示されている。ターゲットに対して電力密度1[W/cm2]以上の直流電流が流され、予備的にスパッタが(例えば10分間)実行された後の1分間におけるアーキングの発生の有無が観測された。

【0038】

【表1】

(比較例)

(比較例1)

原子数比Zn/(Zn+Sn)が「0.74」になるように原料が調整され、成形体の焼成温度が1500[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、実施例1と同一条件下で比較例1のターゲットが製造された。

【0039】

(比較例2)

成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が15時間に設定されたほかは、比較例1と同一条件下で比較例2のターゲットが製造された。

【0040】

(比較例3)

成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が30時間に設定されたほかは、比較例1と同一条件下で比較例3のターゲットが製造された。

【0041】

(比較例4)

原子数比Zn/(Zn+Sn)が「0.81」になるように原料が調整され、成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が4時間に設定されたほかは、比較例1と同一条件下で比較例4のターゲットが製造された。

【0042】

(比較例5)

原子数比Zn/(Zn+Sn)が「0.70」になるように原料が調整され、成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が20時間に設定されたほかは、比較例1と同一条件下で比較例5のターゲットが製造された。

【0043】

(比較例6)

原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調整され、成形体の焼成温度が1550[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、比較例1と同一条件下で比較例6のターゲットが製造された。

【0044】

(比較例7)

平均粒径0.6[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.81」になるように原料が調整され、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、比較例1と同一条件下で比較例7のターゲットが製造された。

【0045】

(比較例8)

平均粒径0.6[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.88」になるように原料が調整され、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、比較例1と同一条件下で比較例8のターゲットが製造された。

【0046】

(比較例9)

平均粒径0.9[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調整され、成形体の焼成温度が1300[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、比較例1と同一条件下で比較例9のターゲットが製造された。

【0047】

表2には、比較例1〜9のそれぞれのターゲットについて、原子数比Zn/(Zn+Sn)及び焼成条件のほか、ZnO及びZnSn2O4の平均粒径及び粒径比、体積抵抗、気孔率及びアーキングの発生有無の測定結果がまとめて示されている。

【0048】

【表2】

図1には、各数番の実施例のターゲットにおける原子数比Zn/(Zn+Sn)、ZnOの平均粒径及びZn2SnO4の平均粒径の組み合わせが、丸で囲まれた該当数の位置(プロット位置)により示されている。同様に、各数番の比較例のターゲットにおける原子数比Zn/(Zn+Sn)、ZnOの平均粒径及びZn2SnO4の平均粒径の組み合わせが、四角で囲まれた該当数の位置により示されている。

【0049】

図2には、各数番の実施例のターゲットにおける原子数比Zn/(Zn+Sn)、体積抵抗率及び気孔率の組み合わせが、丸で囲まれた該当数の位置(プロット位置)により示されている。同様に、各数番の比較例のターゲットにおける原子数比Zn/(Zn+Sn)、体積抵抗率及び気孔率の組み合わせが、四角で囲まれた該当数の位置により示されている。

【0050】

図1には、原子数比Zn/(Zn+Sn)の範囲0.81〜0.94と、ZnOの平均粒径の範囲2〜10[μm]と、Zn2SnO4の平均粒径の範囲6〜14[μm]とにより画定される直方体状の3次元領域が太線で示されている。図1から明らかなように、実施例1〜7のそれぞれのプロット位置は当該3次元領域に含まれている一方、比較例1〜9のそれぞれのプロット位置は当該3次元領域から外れている。

【0051】

図2には、原子数比Zn/(Zn+Sn)の範囲0.81〜0.94と、体積抵抗率の範囲2E−02〜1E−01[Ωcm]と、気孔率の範囲0.4〜1.7[%]とにより画定される直方体状の3次元領域が太線で示されている。図2から明らかなように、実施例1〜7のそれぞれのプロット位置は当該3次元領域に含まれている一方、比較例1〜9のそれぞれのプロット位置は当該3次元領域から外れている。

【0052】

実施例1〜7のターゲットにおいては前記のようにZnO粒子間のクビレの発生が防止されていることが確認された一方(図3(b)参照)、比較例1〜9のターゲットにおいてはクビレが発生していることが確認された(図3(a)参照)。

【0053】

表1及び表2の対比から明らかなように、図1及び図2のそれぞれに示されている3次元領域に含まれている実施例1〜7のターゲットにおいては、アーキングの発生が確認されなかった一方、比較例1〜9のターゲットにおいては、アーキングの発生が確認された。これは、実施例1〜7においては、比較例1〜9と比較して、クビレの発生が防止されていることにより、ターゲットにおける体積抵抗率の著しい低減が図られ、かつ、気孔率の低減が図られていることによる。

【0054】

比較例1、2及び5のターゲットにおいては、焼結が進んだため、ZnOの揮発が盛んになって気孔率が高くなった。この焼結体がターゲットとして用いられた場合、Snの量が多いため膜質が低下する可能性がある。比較例3はさらに焼結が進んだことで、気孔率は小さくなったがZn2SnO4の粒成長が過度に進行し抵抗が高くなった。

【0055】

比較例4では焼成時間が適正時間範囲(の下限値)よりも短いため、ZnOの粒成長があまり進行しなかった。比較例6では焼成温度が適性温度範囲(の上限値)よりも高いため、ZnOの揮発が過度に進行し、焼結体の気孔率が高くなった。比較例9では焼成温度が適性温度範囲(の下限値)よりも低いため、焼結体の気孔率が高くなった。比較例7及び8では、SnO2原料の平均粒径が小さすぎるためにZn2SnO4の粒成長が過度に進行したことにより、ターゲットにおける電気抵抗が高くなった。

【0056】

したがって、本発明によれば、成膜速度の向上のために高電流が流されたとしてもターゲットのアーキングの発生頻度を著しく低下させることができる。

【技術分野】

【0001】

本発明は、酸化物焼結体からなるターゲット及びその製造方法に関する。

【背景技術】

【0002】

ターゲットを用いた酸化物等の成膜速度の向上のためには、交流スパッタリング法等よりも直流スパッタリング法が採用されることが好ましい。その一方、直流スパッタリング法が採用されることにより、膜質の低下を招来するアーキングが発生しやすくなる。

【0003】

そこで、直流スパッタリング法が成膜に際して採用された場合でも、アーキングの発生を防止するため、亜鉛及び錫を含有する酸化物焼結体からなり、錫(Sn)と亜鉛(Zn)との原子数比Sn/(Zn+Sn)等が調節されたターゲットが提案されている(特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4552950号公報

【特許文献2】特開2010−248547号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、成膜速度の向上及びアーキングの発生防止の観点から、ターゲットのさらなる改善が求められている。

【0006】

そこで、本発明は、アーキングの発生を回避しながら成膜速度のさらなる向上を図ることができるターゲット及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明のターゲットは、ZnO及びZn2SnO4からなり、

錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にあり、ZnOの平均粒径が2[μm]以上の範囲にあり、かつ、Zn2SnO4の平均粒径が14[μm]以下の範囲にあることを特徴とする。体積抵抗率が1E−01[Ωcm]以下であり、かつ、気孔率が1.7[%]以下であることが好ましい。ZnOの平均粒径が2〜10[μm]の範囲にあり、かつ、Zn2SnO4の平均粒径が6〜14[μm]の範囲にあることが好ましい。

【0008】

前記課題を解決するための本発明のターゲットを製造する方法は、酸化亜鉛(ZnO)及び酸化錫(SnO2)のそれぞれの原料粉末を溶媒及び分散剤とともに第1所定時間にわたり混合する工程と、錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲に収まるように酸化亜鉛混合物及び酸化錫混合物を合わせたものにバインダーを添加した上で、さらに第2所定時間にわたり混合することによりスラリーを調製する工程と、前記スラリーを用いて所定形状の成形体を作成する工程と、大気雰囲気下で、酸化亜鉛の揮発が防止されるように昇温速度が調節された上で、1350〜1450[℃]の温度範囲に収まる温度で5〜10時間にわたり前記成形体を焼成することにより、前記ターゲットとしての焼結体を作成する工程とを含むことを特徴とする。

【発明の効果】

【0009】

本発明のターゲット及びその製造方法によれば、ZnO粒子間のクビレの発生が防止される。「クビレ」とは、図3(a)に破線で囲まれて示されているように、Zn2SnO4粒子(斜線が付されている。)により囲まれたZnO粒子(白抜きで示されている。)同士の接触面積が小さくなり、局所的に高抵抗となっている箇所を意味する。図3(b)には、ZnO粒子間のクビレが生じていない様子が概念的に示されている。

【0010】

ZnO粒子間のクビレ、すなわち、局所的な高抵抗箇所の存在が回避される結果、ターゲットの体積抵抗率の著しい低減が図られる。そして、成膜速度の向上のために高電流が流されたとしてもターゲットのアーキングの発生頻度を著しく低下させることができる。すなわち、本発明によれば、アーキングの発生を回避しながら成膜速度のさらなる向上を図ることができる。

【図面の簡単な説明】

【0011】

【図1】原子数比Zn/(Zn+Sn)と、ZnOの平均粒径と、Zn2SnO4の平均粒径との相関関係に関する説明図。

【図2】原子数比Zn/(Zn+Sn)と、体積抵抗率と、気孔率との相関関係に関する説明図。

【図3】ZnO粒子間のクビレの概念説明図。

【発明を実施するための形態】

【0012】

(ターゲットの製造方法)

本発明の一実施形態としてのターゲットの製造方法について説明する。

【0013】

SnO2原料の粒径が、ZnO原料の粒径の2倍以上になるように原料粉末が調製される。

【0014】

ターゲットにおけるZnO粒子間の「クビレ」の発生を防止するためには、ZnO及びSnO2の混合粉末が作製される際に、その分散度が高く調節される必要がある。

【0015】

このため、まず、ZnO及びSnO2のそれぞれが、溶媒及び分散剤とともにボールミル等を用いて第1所定時間(例えば1時間以上の時間)にわたり混合される。溶媒としては水、アルコール又は石油類などが採用される。

【0016】

その後、ZnO及びSnO2のそれぞれの当該混合物が合わせられ、バインダーが添加された上で、さらにボールミル等を用いて第2所定時間(例えば6時間以上の時間)にわたり混合される。

【0017】

ZnO、SnO2、分散剤及びバインダーは一気に混合されてもよいが、SnO2の凝集が発生しないように、例えば、混合容器のなかに、溶媒とバインダーを入れた後に、SnO2及びZnOを入れるなど、注意が必要である。

【0018】

原料の成形方法としては、CIP又は鋳込み方法などが採用される。CIP成形の場合、スラリーがスプレードライ乾燥された上で、金型プレス又はCIPによって成形体が作成される。鋳込み成形の場合、スラリーが石膏型等の吸湿性の型に流し込まれ、原料粉末が当該型の形状にしたがって着肉することによって成形体が作成される。

【0019】

成形体は大気雰囲気で焼成される。昇温速度は1[℃/min]以上であることが好ましい。ZnOは揮発しやすいため、昇温速度は速いほど揮発量が減る。1350[℃]になるまでは昇温速度は3[℃/min]以下に調節されることが望ましい。これは、添加されたSnO2の全てをZnOと反応させ、Zn2SnO4に変化させるためである。

【0020】

焼成温度は1250〜1550[℃]、好ましくは1350〜1450[℃]の温度範囲に収まるように調節される。これは、当該温度範囲の下限値より低温で成形体が焼成された場合、焼結体の緻密化が不十分になるためである。また、当該温度範囲の上限値より高温で成形体が焼成された場合、ZnOの揮発によって焼結体における気孔が多くなるからである。

【0021】

焼成時間は5〜25時間、好ましくは5〜10時間の範囲に調節される。これは、焼成時間が当該時間範囲の下限値より短いと焼結体の緻密化が不十分になるためである。また、焼成時間が当該時間範囲の上限値より長いとZnOの揮発によって焼結体における気孔率が高くなるからである。焼成時間は、ターゲットの形状によって左右されるので、例えばターゲットが厚いほど、焼成時間は長く調節されることが好ましい。

【0022】

焼成雰囲気としては、通常の空気雰囲気が好ましい。ZnOの揮発を抑えつつ、ZnO中の酸素欠損が生じにくくなることで焼結体の抵抗が高くなることを回避するため、焼成雰囲気における酸素濃度が高くならないように調節される。焼成炉の内部の空気は循環させてもよいし、焼成炉が密閉されていてもよい。

【0023】

(ターゲットの構成)

前記方法によって製造された焼結体としてのターゲットは、ZnO及びZn2SnO4からなり、錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にあり、ZnOの平均粒径が2[μm]以上の範囲にあり、Zn2SnO4の平均粒径が14[μm]以下の範囲にある。また、その体積抵抗率は1E−01[Ωcm]以下であり、かつ、気孔率が1.7[%]以下である。

【0024】

ターゲットがZnO及びZn2SnO4からなることは、ターゲットの一部についてXRD(X線回折)強度の測定結果において、ZnO及びZn2SnO4由来のピークのみが観察されることによって確認された。

【0025】

ターゲットの一部が切り出され、当該断片が研磨され、サーマルエッチングが施された上で、SEM(走査型電子顕微鏡)を用いて観察された。そして、当該観察結果に基づき、インターセプト法にしたがって、ZnOの平均粒径及びZn2SnO4の平均粒径が測定された。

【0026】

また、SEMの1000倍の倍率での観察の結果、ターゲットにおいて、ZnO粒子及びZn2SnO4粒子にポアはほとんど存在せず、特にZnO粒子においてポアは皆無であることが確認された。

【0027】

ターゲットの体積抵抗率は「四端子法」にしたがって測定された。ターゲットのようなバルク体の体積抵抗率を正確に測定するためには、薄膜の抵抗を測定するための四探針法よりも四端子法のほうが適当である。四探針法は、針を接触させるため表面の状態に影響されやすく、ターゲットの緻密化度合いが気孔率により表現されていることから好ましくない。気孔率はアルキメデス法によって測定された。

【0028】

(実施例)

(実施例1)

平均粒径0.4[μm]のZnO原料と、平均粒径1.0[μm]のSnO2原料が用いられた。前記のように原料粉末の混合に費やす時間として第1所定時間が3時間に設定され、第2所定時間が12時間に設定された。適当なバインダー及び分散剤が原料粉末に添加され、原子数比Zn/(Zn+Sn)が「0.81」になるようにスラリーが調整された。これがスプレードライ乾燥されることにより顆粒が得られた。

【0029】

当該顆粒がCIPによって成形された上で、この成形体が1450[℃]で5時間にわたって焼成され、加工が施されることによって100×111×6[mm]の焼結体が製造された。

【0030】

さらに、焼結体がスパッタ評価用の100×100×6[mm]の部分と、物性測定用の100×10×6[mm]の部分とに切断された。100×100×6[mm]の焼結体が銅製のバッキングプレートにインジウムで接合されることにより、実施例1のターゲットが製造された。

【0031】

(実施例2)

平均粒径0.9[μm]のSnO2原料が用いられ、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、実施例1と同一条件下で実施例2のターゲットが製造された。

【0032】

(実施例3)

原子数比Zn/(Zn+Sn)が「0.88」になるように原料が調整され、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、実施例1と同一条件下で実施例3のターゲットが製造された。

【0033】

(実施例4)

平均粒径1.3[μm]のSnO2原料が用いられたほかは、実施例3と同一条件下で実施例4のターゲットが製造された。

【0034】

(実施例5)

原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調製され、成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、実施例3と同一条件下で実施例5のターゲットが製造された。

【0035】

(実施例6)

平均粒径1.3[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調製され、かつ、成形体の焼成温度が1350[℃]に設定されたほかは、実施例1と同一条件下で実施例6のターゲットが製造された。

【0036】

(実施例7)

平均粒径0.9[μm]のSnO2原料が用いられ、かつ、成形体の焼成時間が10時間に設定されたほかは、実施例6と同一条件下で実施例7のターゲットが製造された。

【0037】

表1には、実施例1〜7のそれぞれのターゲットについて、原子数比Zn/(Zn+Sn)及び焼成条件のほか、ZnO及びZnSn2O4の平均粒径及び粒径比、体積抵抗、気孔率及びアーキングの発生有無の測定結果がまとめて示されている。ターゲットに対して電力密度1[W/cm2]以上の直流電流が流され、予備的にスパッタが(例えば10分間)実行された後の1分間におけるアーキングの発生の有無が観測された。

【0038】

【表1】

(比較例)

(比較例1)

原子数比Zn/(Zn+Sn)が「0.74」になるように原料が調整され、成形体の焼成温度が1500[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、実施例1と同一条件下で比較例1のターゲットが製造された。

【0039】

(比較例2)

成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が15時間に設定されたほかは、比較例1と同一条件下で比較例2のターゲットが製造された。

【0040】

(比較例3)

成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が30時間に設定されたほかは、比較例1と同一条件下で比較例3のターゲットが製造された。

【0041】

(比較例4)

原子数比Zn/(Zn+Sn)が「0.81」になるように原料が調整され、成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が4時間に設定されたほかは、比較例1と同一条件下で比較例4のターゲットが製造された。

【0042】

(比較例5)

原子数比Zn/(Zn+Sn)が「0.70」になるように原料が調整され、成形体の焼成温度が1450[℃]に設定され、かつ、焼成時間が20時間に設定されたほかは、比較例1と同一条件下で比較例5のターゲットが製造された。

【0043】

(比較例6)

原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調整され、成形体の焼成温度が1550[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、比較例1と同一条件下で比較例6のターゲットが製造された。

【0044】

(比較例7)

平均粒径0.6[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.81」になるように原料が調整され、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が10時間に設定されたほかは、比較例1と同一条件下で比較例7のターゲットが製造された。

【0045】

(比較例8)

平均粒径0.6[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.88」になるように原料が調整され、成形体の焼成温度が1400[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、比較例1と同一条件下で比較例8のターゲットが製造された。

【0046】

(比較例9)

平均粒径0.9[μm]のSnO2原料が用いられ、原子数比Zn/(Zn+Sn)が「0.94」になるように原料が調整され、成形体の焼成温度が1300[℃]に設定され、かつ、焼成時間が5時間に設定されたほかは、比較例1と同一条件下で比較例9のターゲットが製造された。

【0047】

表2には、比較例1〜9のそれぞれのターゲットについて、原子数比Zn/(Zn+Sn)及び焼成条件のほか、ZnO及びZnSn2O4の平均粒径及び粒径比、体積抵抗、気孔率及びアーキングの発生有無の測定結果がまとめて示されている。

【0048】

【表2】

図1には、各数番の実施例のターゲットにおける原子数比Zn/(Zn+Sn)、ZnOの平均粒径及びZn2SnO4の平均粒径の組み合わせが、丸で囲まれた該当数の位置(プロット位置)により示されている。同様に、各数番の比較例のターゲットにおける原子数比Zn/(Zn+Sn)、ZnOの平均粒径及びZn2SnO4の平均粒径の組み合わせが、四角で囲まれた該当数の位置により示されている。

【0049】

図2には、各数番の実施例のターゲットにおける原子数比Zn/(Zn+Sn)、体積抵抗率及び気孔率の組み合わせが、丸で囲まれた該当数の位置(プロット位置)により示されている。同様に、各数番の比較例のターゲットにおける原子数比Zn/(Zn+Sn)、体積抵抗率及び気孔率の組み合わせが、四角で囲まれた該当数の位置により示されている。

【0050】

図1には、原子数比Zn/(Zn+Sn)の範囲0.81〜0.94と、ZnOの平均粒径の範囲2〜10[μm]と、Zn2SnO4の平均粒径の範囲6〜14[μm]とにより画定される直方体状の3次元領域が太線で示されている。図1から明らかなように、実施例1〜7のそれぞれのプロット位置は当該3次元領域に含まれている一方、比較例1〜9のそれぞれのプロット位置は当該3次元領域から外れている。

【0051】

図2には、原子数比Zn/(Zn+Sn)の範囲0.81〜0.94と、体積抵抗率の範囲2E−02〜1E−01[Ωcm]と、気孔率の範囲0.4〜1.7[%]とにより画定される直方体状の3次元領域が太線で示されている。図2から明らかなように、実施例1〜7のそれぞれのプロット位置は当該3次元領域に含まれている一方、比較例1〜9のそれぞれのプロット位置は当該3次元領域から外れている。

【0052】

実施例1〜7のターゲットにおいては前記のようにZnO粒子間のクビレの発生が防止されていることが確認された一方(図3(b)参照)、比較例1〜9のターゲットにおいてはクビレが発生していることが確認された(図3(a)参照)。

【0053】

表1及び表2の対比から明らかなように、図1及び図2のそれぞれに示されている3次元領域に含まれている実施例1〜7のターゲットにおいては、アーキングの発生が確認されなかった一方、比較例1〜9のターゲットにおいては、アーキングの発生が確認された。これは、実施例1〜7においては、比較例1〜9と比較して、クビレの発生が防止されていることにより、ターゲットにおける体積抵抗率の著しい低減が図られ、かつ、気孔率の低減が図られていることによる。

【0054】

比較例1、2及び5のターゲットにおいては、焼結が進んだため、ZnOの揮発が盛んになって気孔率が高くなった。この焼結体がターゲットとして用いられた場合、Snの量が多いため膜質が低下する可能性がある。比較例3はさらに焼結が進んだことで、気孔率は小さくなったがZn2SnO4の粒成長が過度に進行し抵抗が高くなった。

【0055】

比較例4では焼成時間が適正時間範囲(の下限値)よりも短いため、ZnOの粒成長があまり進行しなかった。比較例6では焼成温度が適性温度範囲(の上限値)よりも高いため、ZnOの揮発が過度に進行し、焼結体の気孔率が高くなった。比較例9では焼成温度が適性温度範囲(の下限値)よりも低いため、焼結体の気孔率が高くなった。比較例7及び8では、SnO2原料の平均粒径が小さすぎるためにZn2SnO4の粒成長が過度に進行したことにより、ターゲットにおける電気抵抗が高くなった。

【0056】

したがって、本発明によれば、成膜速度の向上のために高電流が流されたとしてもターゲットのアーキングの発生頻度を著しく低下させることができる。

【特許請求の範囲】

【請求項1】

ZnO及びZn2SnO4からなり、

錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にあり、ZnOの平均粒径が2[μm]以上の範囲にあり、かつ、Zn2SnO4の平均粒径が14[μm]以下の範囲にあることを特徴とするターゲット。

【請求項2】

請求項1記載のターゲットにおいて、

体積抵抗率が1E−01[Ωcm]以下であり、かつ、気孔率が1.7[%]以下であることを特徴とするターゲット。

【請求項3】

請求項1又は2記載のターゲットにおいて、

ZnOの平均粒径が2〜10[μm]の範囲にあり、かつ、Zn2SnO4の平均粒径が6〜14[μm]の範囲にあることを特徴とするターゲット。

【請求項4】

請求項1記載のターゲットを製造する方法であって、

酸化亜鉛(ZnO)及び酸化錫(SnO2)のそれぞれの原料粉末を溶媒及び分散剤とともに第1所定時間にわたり混合する工程と、

錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲に収まるように酸化亜鉛混合物及び酸化錫混合物を合わせたものにバインダーを添加した上で、さらに第2所定時間にわたり混合することによりスラリーを調製する工程と、

前記スラリーを用いて所定形状の成形体を作成する工程と、

大気雰囲気下で、酸化亜鉛の揮発が防止されるように昇温速度が調節された上で、1350〜1450[℃]の温度範囲に収まる温度で5〜10時間にわたり前記成形体を焼成することにより、前記ターゲットとしての焼結体を作成する工程とを含むことを特徴とする方法。

【請求項1】

ZnO及びZn2SnO4からなり、

錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲にあり、ZnOの平均粒径が2[μm]以上の範囲にあり、かつ、Zn2SnO4の平均粒径が14[μm]以下の範囲にあることを特徴とするターゲット。

【請求項2】

請求項1記載のターゲットにおいて、

体積抵抗率が1E−01[Ωcm]以下であり、かつ、気孔率が1.7[%]以下であることを特徴とするターゲット。

【請求項3】

請求項1又は2記載のターゲットにおいて、

ZnOの平均粒径が2〜10[μm]の範囲にあり、かつ、Zn2SnO4の平均粒径が6〜14[μm]の範囲にあることを特徴とするターゲット。

【請求項4】

請求項1記載のターゲットを製造する方法であって、

酸化亜鉛(ZnO)及び酸化錫(SnO2)のそれぞれの原料粉末を溶媒及び分散剤とともに第1所定時間にわたり混合する工程と、

錫(Sn)及び亜鉛(Zn)の原子数比Zn/(Zn+Sn)が0.81〜0.94の範囲に収まるように酸化亜鉛混合物及び酸化錫混合物を合わせたものにバインダーを添加した上で、さらに第2所定時間にわたり混合することによりスラリーを調製する工程と、

前記スラリーを用いて所定形状の成形体を作成する工程と、

大気雰囲気下で、酸化亜鉛の揮発が防止されるように昇温速度が調節された上で、1350〜1450[℃]の温度範囲に収まる温度で5〜10時間にわたり前記成形体を焼成することにより、前記ターゲットとしての焼結体を作成する工程とを含むことを特徴とする方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−53350(P2013−53350A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192721(P2011−192721)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]