ダンパ装置

【課題】大型化が容易な摩擦ダンパに対し、小型の流体圧シリンダにより、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得るダンパ装置を提供する。

【解決手段】流体の粘性により減衰特性を有する流体圧シリンダ5と、摩擦減衰を行う摩擦ダンパ11との間に、流体圧シリンダ5の速度比例減衰力を摩擦ダンパ11の押圧部材10に対し押圧力として付与する伝達手段14を設ける。

【解決手段】流体の粘性により減衰特性を有する流体圧シリンダ5と、摩擦減衰を行う摩擦ダンパ11との間に、流体圧シリンダ5の速度比例減衰力を摩擦ダンパ11の押圧部材10に対し押圧力として付与する伝達手段14を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダンパ装置に関するものである。

【背景技術】

【0002】

一般に、地震等の急激な振動が発生した場合に、基礎に対する構造物或いは橋脚に対する橋梁等の振動を有効に減衰させるものとしてダンパ装置が使用されている。

【0003】

そして、ある構造物に減衰を付与する場合、その減衰特性は、速度に比例して減衰力を発生させる、いわゆる線形減衰(粘性減衰)であることが望ましい。

【0004】

前記線形減衰の場合、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことができ、又、最大地震応答の予測計算によく用いられる「応答スペクトル法」は対象の系が線形系であることを想定しているので、減衰も線形の場合のみ正確な予測を与え得る。

【0005】

前記線形(速度比例型)の減衰力を得られる減衰力発生装置としては、油圧シリンダを用いたオイルダンパがあり、地震を対象とした制振装置や免震装置だけではなく、自動車をはじめ幅広い分野で利用されている。

【0006】

ここで、前記オイルダンパは小型なら安価であるが、制振装置や免震装置用といった大型のものに利用する場合、大容量・大ストロークのダンパが不可欠となり、シリンダやピストンは一体で加工しなければならないため、相応の工場設備が必要となると共に、大型でも小型と同等の加工精度が要求されるため、オイルダンパの大型化には非常に高いコストがかかる。

【0007】

一方、摩擦散逸型・塑性散逸型のダンパは、オイルダンパほどの加工精度は要求されず、大容量化が容易でコストアップも避けられるメリットがある反面、このような摩擦減衰の場合、強い非線形性を有し、運動方程式が解析的に解けないため、異なるいくつかの地震波を入力して健全性を立証すべく、何らかの近似計算を施して解析を行なう必要があるが、その近似計算の精度によって応答予測の誤差が大きくなったり、同じスペクトル(振動数毎の波の強さ)を持つ地震波を入力しても、位相(振動数毎の波の入力タイミング)によって応答が変わったりしてしまう問題があり、前記線形減衰の場合と比較して設計の検証が難しく、手間もかかる。

【0008】

尚、前記線形の減衰力を得られる油圧シリンダと、前記摩擦減衰とを組み合わせた形式のダンパ装置に関連する一般的技術水準を示すものとしては、例えば、特許文献1がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4312426号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に開示されたダンパ装置の場合、油圧シリンダのピストンロッドに対して摩擦力を付与するようになっているため、制振装置や免震装置用といった大型のものに利用しようとすると、大容量・大ストロークで且つ加工精度も要求される油圧シリンダが不可欠となり、相応の工場設備が必要となると共に、非常に高いコストがかかることは避けられなかった。

【0011】

本発明は、斯かる実情に鑑み、大型化が容易な摩擦ダンパに対し、小型の流体圧シリンダにより、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得るダンパ装置を提供しようとするものである。

【課題を解決するための手段】

【0012】

本発明は、シリンダ本体内に充填された流体の粘性によりピストンロッドの軸線方向への減衰特性を有する流体圧シリンダと、

該流体圧シリンダのシリンダ本体と並列に配設される摩擦ダンパハウジングと、該摩擦ダンパハウジングに対し前記ピストンロッドの軸線方向と平行な方向へ摺動自在に嵌挿された摩擦部材と、該摩擦部材をその摺動方向と直角な方向へ押圧可能となるよう前記摩擦ダンパハウジング内に設けられた押圧部材とを有する摩擦ダンパと、

前記流体圧シリンダの速度比例減衰力を前記摩擦ダンパの押圧部材に対し押圧力として付与する伝達手段と

を備えたことを特徴とするダンパ装置にかかるものである。

【0013】

上記手段によれば、以下のような作用が得られる。

【0014】

地震等の発生時に、流体圧シリンダの収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、伝達手段により、摩擦ダンパの押圧部材に対し押圧力として付与されるため、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなる。

【0015】

しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダを設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパを大型化するだけで済み、コストが嵩む心配もない。

【0016】

前記ダンパ装置においては、前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入されて前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された加圧室と

から構成することができる。

【0017】

又、前記ダンパ装置においては、前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入され加圧ピストンを介して前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された複数の加圧室と

から構成することもできる。

【0018】

更に又、前記ダンパ装置においては、前記伝達手段を、

前記摩擦部材の摺動方向と直角な方向へ延びるよう前記摩擦ダンパハウジングに支持された支点ピンと、

該支点ピンを中心に回動自在に配設され、一端が前記押圧部材に取り付けられ且つ他端が前記流体圧シリンダの一端に枢着されたレバーと

から構成しても良い。

【発明の効果】

【0019】

本発明のダンパ装置によれば、大型化が容易な摩擦ダンパに対し、小型の流体圧シリンダにより、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得るという優れた効果を奏し得る。

【図面の簡単な説明】

【0020】

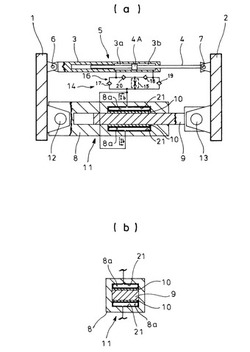

【図1】本発明のダンパ装置の第一実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIb−Ib断面図である。

【図2】本発明のダンパ装置の第二実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIIb−IIb断面図である。

【図3】本発明のダンパ装置の第三実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIIIb−IIIb断面図である。

【図4】本発明のダンパ装置の第四実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIVb−IVb断面図である。

【図5】本発明のダンパ装置の第五実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のVb−Vb断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0022】

図1(a)及び図1(b)は本発明のダンパ装置の第一実施例であって、基礎側に固定されたベースプレート1と、基礎上に設置される構造物側に固定されたベースプレート2との間に、シリンダ本体3内に充填された油等の流体の粘性によりピストンロッド4の軸線方向への減衰特性を有する流体圧シリンダ5を、該流体圧シリンダ5のシリンダ本体3の基端部とピストンロッド4の先端部とがそれぞれピン6,7にて枢着されるよう、介装すると共に、前記流体圧シリンダ5のシリンダ本体3と並列に配設される摩擦ダンパハウジング8と、該摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摺動自在に嵌挿された摩擦部材9と、該摩擦部材9をその摺動方向と直角な方向へ押圧可能となるよう前記摩擦ダンパハウジング8内に設けられた押圧部材10とを有する摩擦ダンパ11を、該摩擦ダンパ11の摩擦ダンパハウジング8の基端部と摩擦部材9の先端部とがそれぞれピン12,13にて枢着されるよう、介装し、前記流体圧シリンダ5と摩擦ダンパ11との間に、前記流体圧シリンダ5の速度比例減衰力を前記摩擦ダンパ11の押圧部材10に対し押圧力として付与する伝達手段14を設けたものである。

【0023】

本第一実施例の場合、前記伝達手段14は、前記流体圧シリンダ5のピストン4Aで画成されるシリンダ室3a,3bを絞り15を介して連通せしめる流体圧回路16と、該流体圧回路16に生じる流体圧が導入されて前記押圧部材10に付与されるよう前記摩擦ダンパハウジング8内に形成された加圧室8aとから構成してある。

【0024】

前記流体圧回路16には、前記流体圧シリンダ5の一方のシリンダ室3aから他方のシリンダ室3b並びに前記加圧室8aへの流体の流れのみを可能とする逆止弁17,18を設けると共に、前記流体圧シリンダ5の他方のシリンダ室3bから一方のシリンダ室3a並びに前記加圧室8aへの流体の流れのみを可能とする逆止弁19,20を設けてあり、又、前記絞り15における圧力損失ΔPは、該絞り15の強さを示す比例定数をcとし、流体の流量をQとした場合、

ΔP=c×Q

で表される。

【0025】

前記加圧室8a内には、内部に流体が給排されることにより膨張・収縮自在な袋状の弾性膜21を設け、該弾性膜21により加圧室8a内からの流体の漏れを防止しつつ前記押圧部材10に流体圧を付与し得るようにしてある。

【0026】

次に、上記第一実施例の作用を説明する。

【0027】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、一方のシリンダ室3aから流体が、伝達手段14である流体圧回路16の逆止弁17を介し加圧室8aの弾性膜21内へ供給されると共に、絞り15と逆止弁18とを介して他方のシリンダ室3bへ供給され、逆に、前記流体圧シリンダ5が伸長作動した場合、他方のシリンダ室3bから流体が、伝達手段14である流体圧回路16の逆止弁19を介し加圧室8aの弾性膜21内へ供給されると共に、絞り15と逆止弁20とを介して一方のシリンダ室3aへ供給されることから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14である流体圧回路16により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となる。

【0028】

このため、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなる。

【0029】

しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0030】

こうして、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0031】

図2(a)及び図2(b)は本発明のダンパ装置の第二実施例であって、図中、図1(a)及び図1(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1(a)及び図1(b)に示すものと同様であるが、本第二実施例の特徴とするところは、図2(a)及び図2(b)に示す如く、前記加圧室8aを複数(図2の例では摩擦部材9の片面で5×3=15個、両面で合計30個)に分割形成し、該分割形成した各加圧室8aに加圧ピストン22を摺動自在に嵌入し、前記流体圧回路16に生じる流体圧が前記各加圧室8aに導入され加圧ピストン22を介して前記押圧部材10に付与されるようにし、これにより伝達手段14を構成した点にある。

【0032】

次に、上記第二実施例の作用を説明する。

【0033】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、一方のシリンダ室3aから流体が、伝達手段14である流体圧回路16の逆止弁17を介し各加圧室8a内へ供給されると共に、絞り15と逆止弁18とを介して他方のシリンダ室3bへ供給され、逆に、前記流体圧シリンダ5が伸長作動した場合、他方のシリンダ室3bから流体が、伝達手段14である流体圧回路16の逆止弁19を介し各加圧室8a内へ供給されると共に、絞り15と逆止弁20とを介して一方のシリンダ室3aへ供給されることから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14である流体圧回路16により、各加圧ピストン22に作用し、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となる。

【0034】

このため、図2(a)及び図2(b)に示す第二実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0035】

こうして、第二実施例においても、第一実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0036】

図3(a)及び図3(b)は本発明のダンパ装置の第三実施例であって、図中、図1(a)及び図1(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1(a)及び図1(b)に示すものと同様であるが、本第三実施例の特徴とするところは、図3(a)及び図3(b)に示す如く、前記流体圧シリンダ5のシリンダ本体3と並列に配設される摩擦ダンパハウジング8の内部にその厚さ方向へ所要間隔をあけて複数(図3の例では七個)の薄溝8bを先端側が開放されるよう凹設すると共に、これに合わせて、前記摩擦部材9をその厚さ方向へ櫛歯状に積層されるよう複数(図3の例では七枚)に分割形成し、該分割形成した摩擦部材9を、前記摩擦ダンパハウジング8の薄溝8bに対し前記ピストンロッド4の軸線方向と平行な方向へ摺動自在に嵌挿した点にある。

【0037】

次に、上記第三実施例の作用を説明する。

【0038】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、一方のシリンダ室3aから流体が、伝達手段14である流体圧回路16の逆止弁17を介し加圧室8a内へ供給されると共に、絞り15と逆止弁18とを介して他方のシリンダ室3bへ供給され、逆に、前記流体圧シリンダ5が伸長作動した場合、他方のシリンダ室3bから流体が、伝達手段14である流体圧回路16の逆止弁19を介し加圧室8a内へ供給されると共に、絞り15と逆止弁20とを介して一方のシリンダ室3aへ供給されることから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14である流体圧回路16により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となるが、前記櫛歯状に積層されるよう複数に分割形成した摩擦部材9が摩擦ダンパハウジング8の薄溝8bに嵌挿されているため、該摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗を増大させることが可能となる。

【0039】

このため、図3(a)及び図3(b)に示す第三実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0040】

こうして、第三実施例においても、第一実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0041】

図4(a)及び図4(b)は本発明のダンパ装置の第四実施例であって、図中、図1(a)及び図1(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1(a)及び図1(b)に示すものと同様であるが、本第四実施例の特徴とするところは、図4(a)及び図4(b)に示す如く、前記摩擦ダンパハウジング8に二本の支点ピン23を、前記摩擦部材9の摺動方向と直角な方向へ延び且つ摩擦部材9の摩擦面と対向するよう支持せしめ、該各支点ピン23を中心に回動自在にレバー24を配設し、該レバー24の一端を前記押圧部材10に取り付け且つ前記レバー24の他端を前記流体圧シリンダ5の一端にピン6´にて枢着し、これにより、二本の前記流体圧シリンダ5の速度比例減衰力を前記摩擦ダンパ11の押圧部材10に対し押圧力として付与する伝達手段14を構成した点にある。

【0042】

本第四実施例の場合、前記流体圧シリンダ5のピストン4Aには、シリンダ室3a,3bを連通せしめる細孔25を穿設し、絞りとしての機能を持たせ、ピストン4Aの軸線方向移動により流体が細孔25を流れる際のピストン4A前後に生じる圧力差が減衰力としてピストン4Aに作用するようにしてある。

【0043】

次に、上記第四実施例の作用を説明する。

【0044】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、ピストン4Aの軸線方向移動と連動して、一方のシリンダ室3aから流体が細孔25を介し他方のシリンダ室3bへ流通すると共に、その反力が伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に回動し、逆に、前記流体圧シリンダ5が伸長作動した場合、ピストン4Aの軸線方向移動と連動して、他方のシリンダ室3bから流体が細孔25を介し一方のシリンダ室3aへ流通すると共に、その反力が前記伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に前記流体圧シリンダ5の収縮時とは反対方向へ回動することから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14であるレバー24の支点ピン23を中心とする回動により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となる。

【0045】

このため、図4(a)及び図4(b)に示す第四実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0046】

こうして、第四実施例においても、第一実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0047】

図5(a)及び図5(b)は本発明のダンパ装置の第五実施例であって、図中、図4(a)及び図4(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図4(a)及び図4(b)に示すものと同様であるが、本第五実施例の特徴とするところは、図5(a)及び図5(b)に示す如く、前記押圧部材10を、摩擦部材9の摺動方向へ支点ピン23を基準として対称配置されるよう複数(図5の例では二個)に分割形成し、該分割形成した押圧部材10を前記レバー24の一端に、支点ピン23と平行なコロ軸26を基点として回動自在に取り付けた点にある。

【0048】

次に、上記第五実施例の作用を説明する。

【0049】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、ピストン4Aの軸線方向移動と連動して、一方のシリンダ室3aから流体が細孔25を介し他方のシリンダ室3bへ流通すると共に、その反力が伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に回動し、逆に、前記流体圧シリンダ5が伸長作動した場合、ピストン4Aの軸線方向移動と連動して、他方のシリンダ室3bから流体が細孔25を介し一方のシリンダ室3aへ流通すると共に、その反力が前記伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に前記流体圧シリンダ5の収縮時とは反対方向へ回動することから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14であるレバー24の支点ピン23を中心とする回動により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となるが、前記押圧部材10は、摩擦部材9の摺動方向へ支点ピン23を基準として対称配置されるよう複数(図5の例では二個)に分割形成され、且つレバー24の一端に支点ピン23と平行なコロ軸26を基点として回動自在に取り付けられているため、摩擦部材9の摩擦面に倣うように前記押圧部材10を押し付けることが可能となり、好ましい。

【0050】

このため、図5(a)及び図5(b)に示す第五実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0051】

こうして、第五実施例においても、第四実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0052】

尚、本発明のダンパ装置は、上述の実施例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【符号の説明】

【0053】

3 シリンダ本体

3a シリンダ室

3b シリンダ室

4 ピストンロッド

4A ピストン

5 流体圧シリンダ

8 摩擦ダンパハウジング

8a 加圧室

9 摩擦部材

10 押圧部材

11 摩擦ダンパ

14 伝達手段

15 絞り

16 流体圧回路

21 弾性膜

22 加圧ピストン

23 支点ピン

24 レバー

【技術分野】

【0001】

本発明は、ダンパ装置に関するものである。

【背景技術】

【0002】

一般に、地震等の急激な振動が発生した場合に、基礎に対する構造物或いは橋脚に対する橋梁等の振動を有効に減衰させるものとしてダンパ装置が使用されている。

【0003】

そして、ある構造物に減衰を付与する場合、その減衰特性は、速度に比例して減衰力を発生させる、いわゆる線形減衰(粘性減衰)であることが望ましい。

【0004】

前記線形減衰の場合、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことができ、又、最大地震応答の予測計算によく用いられる「応答スペクトル法」は対象の系が線形系であることを想定しているので、減衰も線形の場合のみ正確な予測を与え得る。

【0005】

前記線形(速度比例型)の減衰力を得られる減衰力発生装置としては、油圧シリンダを用いたオイルダンパがあり、地震を対象とした制振装置や免震装置だけではなく、自動車をはじめ幅広い分野で利用されている。

【0006】

ここで、前記オイルダンパは小型なら安価であるが、制振装置や免震装置用といった大型のものに利用する場合、大容量・大ストロークのダンパが不可欠となり、シリンダやピストンは一体で加工しなければならないため、相応の工場設備が必要となると共に、大型でも小型と同等の加工精度が要求されるため、オイルダンパの大型化には非常に高いコストがかかる。

【0007】

一方、摩擦散逸型・塑性散逸型のダンパは、オイルダンパほどの加工精度は要求されず、大容量化が容易でコストアップも避けられるメリットがある反面、このような摩擦減衰の場合、強い非線形性を有し、運動方程式が解析的に解けないため、異なるいくつかの地震波を入力して健全性を立証すべく、何らかの近似計算を施して解析を行なう必要があるが、その近似計算の精度によって応答予測の誤差が大きくなったり、同じスペクトル(振動数毎の波の強さ)を持つ地震波を入力しても、位相(振動数毎の波の入力タイミング)によって応答が変わったりしてしまう問題があり、前記線形減衰の場合と比較して設計の検証が難しく、手間もかかる。

【0008】

尚、前記線形の減衰力を得られる油圧シリンダと、前記摩擦減衰とを組み合わせた形式のダンパ装置に関連する一般的技術水準を示すものとしては、例えば、特許文献1がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4312426号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に開示されたダンパ装置の場合、油圧シリンダのピストンロッドに対して摩擦力を付与するようになっているため、制振装置や免震装置用といった大型のものに利用しようとすると、大容量・大ストロークで且つ加工精度も要求される油圧シリンダが不可欠となり、相応の工場設備が必要となると共に、非常に高いコストがかかることは避けられなかった。

【0011】

本発明は、斯かる実情に鑑み、大型化が容易な摩擦ダンパに対し、小型の流体圧シリンダにより、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得るダンパ装置を提供しようとするものである。

【課題を解決するための手段】

【0012】

本発明は、シリンダ本体内に充填された流体の粘性によりピストンロッドの軸線方向への減衰特性を有する流体圧シリンダと、

該流体圧シリンダのシリンダ本体と並列に配設される摩擦ダンパハウジングと、該摩擦ダンパハウジングに対し前記ピストンロッドの軸線方向と平行な方向へ摺動自在に嵌挿された摩擦部材と、該摩擦部材をその摺動方向と直角な方向へ押圧可能となるよう前記摩擦ダンパハウジング内に設けられた押圧部材とを有する摩擦ダンパと、

前記流体圧シリンダの速度比例減衰力を前記摩擦ダンパの押圧部材に対し押圧力として付与する伝達手段と

を備えたことを特徴とするダンパ装置にかかるものである。

【0013】

上記手段によれば、以下のような作用が得られる。

【0014】

地震等の発生時に、流体圧シリンダの収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、伝達手段により、摩擦ダンパの押圧部材に対し押圧力として付与されるため、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなる。

【0015】

しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダを設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパを大型化するだけで済み、コストが嵩む心配もない。

【0016】

前記ダンパ装置においては、前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入されて前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された加圧室と

から構成することができる。

【0017】

又、前記ダンパ装置においては、前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入され加圧ピストンを介して前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された複数の加圧室と

から構成することもできる。

【0018】

更に又、前記ダンパ装置においては、前記伝達手段を、

前記摩擦部材の摺動方向と直角な方向へ延びるよう前記摩擦ダンパハウジングに支持された支点ピンと、

該支点ピンを中心に回動自在に配設され、一端が前記押圧部材に取り付けられ且つ他端が前記流体圧シリンダの一端に枢着されたレバーと

から構成しても良い。

【発明の効果】

【0019】

本発明のダンパ装置によれば、大型化が容易な摩擦ダンパに対し、小型の流体圧シリンダにより、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得るという優れた効果を奏し得る。

【図面の簡単な説明】

【0020】

【図1】本発明のダンパ装置の第一実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIb−Ib断面図である。

【図2】本発明のダンパ装置の第二実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIIb−IIb断面図である。

【図3】本発明のダンパ装置の第三実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIIIb−IIIb断面図である。

【図4】本発明のダンパ装置の第四実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のIVb−IVb断面図である。

【図5】本発明のダンパ装置の第五実施例を示す全体概要構成図であって、(a)は側断面図、(b)は(a)のVb−Vb断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を添付図面を参照して説明する。

【0022】

図1(a)及び図1(b)は本発明のダンパ装置の第一実施例であって、基礎側に固定されたベースプレート1と、基礎上に設置される構造物側に固定されたベースプレート2との間に、シリンダ本体3内に充填された油等の流体の粘性によりピストンロッド4の軸線方向への減衰特性を有する流体圧シリンダ5を、該流体圧シリンダ5のシリンダ本体3の基端部とピストンロッド4の先端部とがそれぞれピン6,7にて枢着されるよう、介装すると共に、前記流体圧シリンダ5のシリンダ本体3と並列に配設される摩擦ダンパハウジング8と、該摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摺動自在に嵌挿された摩擦部材9と、該摩擦部材9をその摺動方向と直角な方向へ押圧可能となるよう前記摩擦ダンパハウジング8内に設けられた押圧部材10とを有する摩擦ダンパ11を、該摩擦ダンパ11の摩擦ダンパハウジング8の基端部と摩擦部材9の先端部とがそれぞれピン12,13にて枢着されるよう、介装し、前記流体圧シリンダ5と摩擦ダンパ11との間に、前記流体圧シリンダ5の速度比例減衰力を前記摩擦ダンパ11の押圧部材10に対し押圧力として付与する伝達手段14を設けたものである。

【0023】

本第一実施例の場合、前記伝達手段14は、前記流体圧シリンダ5のピストン4Aで画成されるシリンダ室3a,3bを絞り15を介して連通せしめる流体圧回路16と、該流体圧回路16に生じる流体圧が導入されて前記押圧部材10に付与されるよう前記摩擦ダンパハウジング8内に形成された加圧室8aとから構成してある。

【0024】

前記流体圧回路16には、前記流体圧シリンダ5の一方のシリンダ室3aから他方のシリンダ室3b並びに前記加圧室8aへの流体の流れのみを可能とする逆止弁17,18を設けると共に、前記流体圧シリンダ5の他方のシリンダ室3bから一方のシリンダ室3a並びに前記加圧室8aへの流体の流れのみを可能とする逆止弁19,20を設けてあり、又、前記絞り15における圧力損失ΔPは、該絞り15の強さを示す比例定数をcとし、流体の流量をQとした場合、

ΔP=c×Q

で表される。

【0025】

前記加圧室8a内には、内部に流体が給排されることにより膨張・収縮自在な袋状の弾性膜21を設け、該弾性膜21により加圧室8a内からの流体の漏れを防止しつつ前記押圧部材10に流体圧を付与し得るようにしてある。

【0026】

次に、上記第一実施例の作用を説明する。

【0027】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、一方のシリンダ室3aから流体が、伝達手段14である流体圧回路16の逆止弁17を介し加圧室8aの弾性膜21内へ供給されると共に、絞り15と逆止弁18とを介して他方のシリンダ室3bへ供給され、逆に、前記流体圧シリンダ5が伸長作動した場合、他方のシリンダ室3bから流体が、伝達手段14である流体圧回路16の逆止弁19を介し加圧室8aの弾性膜21内へ供給されると共に、絞り15と逆止弁20とを介して一方のシリンダ室3aへ供給されることから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14である流体圧回路16により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となる。

【0028】

このため、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなる。

【0029】

しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0030】

こうして、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0031】

図2(a)及び図2(b)は本発明のダンパ装置の第二実施例であって、図中、図1(a)及び図1(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1(a)及び図1(b)に示すものと同様であるが、本第二実施例の特徴とするところは、図2(a)及び図2(b)に示す如く、前記加圧室8aを複数(図2の例では摩擦部材9の片面で5×3=15個、両面で合計30個)に分割形成し、該分割形成した各加圧室8aに加圧ピストン22を摺動自在に嵌入し、前記流体圧回路16に生じる流体圧が前記各加圧室8aに導入され加圧ピストン22を介して前記押圧部材10に付与されるようにし、これにより伝達手段14を構成した点にある。

【0032】

次に、上記第二実施例の作用を説明する。

【0033】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、一方のシリンダ室3aから流体が、伝達手段14である流体圧回路16の逆止弁17を介し各加圧室8a内へ供給されると共に、絞り15と逆止弁18とを介して他方のシリンダ室3bへ供給され、逆に、前記流体圧シリンダ5が伸長作動した場合、他方のシリンダ室3bから流体が、伝達手段14である流体圧回路16の逆止弁19を介し各加圧室8a内へ供給されると共に、絞り15と逆止弁20とを介して一方のシリンダ室3aへ供給されることから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14である流体圧回路16により、各加圧ピストン22に作用し、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となる。

【0034】

このため、図2(a)及び図2(b)に示す第二実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0035】

こうして、第二実施例においても、第一実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0036】

図3(a)及び図3(b)は本発明のダンパ装置の第三実施例であって、図中、図1(a)及び図1(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1(a)及び図1(b)に示すものと同様であるが、本第三実施例の特徴とするところは、図3(a)及び図3(b)に示す如く、前記流体圧シリンダ5のシリンダ本体3と並列に配設される摩擦ダンパハウジング8の内部にその厚さ方向へ所要間隔をあけて複数(図3の例では七個)の薄溝8bを先端側が開放されるよう凹設すると共に、これに合わせて、前記摩擦部材9をその厚さ方向へ櫛歯状に積層されるよう複数(図3の例では七枚)に分割形成し、該分割形成した摩擦部材9を、前記摩擦ダンパハウジング8の薄溝8bに対し前記ピストンロッド4の軸線方向と平行な方向へ摺動自在に嵌挿した点にある。

【0037】

次に、上記第三実施例の作用を説明する。

【0038】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、一方のシリンダ室3aから流体が、伝達手段14である流体圧回路16の逆止弁17を介し加圧室8a内へ供給されると共に、絞り15と逆止弁18とを介して他方のシリンダ室3bへ供給され、逆に、前記流体圧シリンダ5が伸長作動した場合、他方のシリンダ室3bから流体が、伝達手段14である流体圧回路16の逆止弁19を介し加圧室8a内へ供給されると共に、絞り15と逆止弁20とを介して一方のシリンダ室3aへ供給されることから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14である流体圧回路16により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となるが、前記櫛歯状に積層されるよう複数に分割形成した摩擦部材9が摩擦ダンパハウジング8の薄溝8bに嵌挿されているため、該摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗を増大させることが可能となる。

【0039】

このため、図3(a)及び図3(b)に示す第三実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0040】

こうして、第三実施例においても、第一実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0041】

図4(a)及び図4(b)は本発明のダンパ装置の第四実施例であって、図中、図1(a)及び図1(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図1(a)及び図1(b)に示すものと同様であるが、本第四実施例の特徴とするところは、図4(a)及び図4(b)に示す如く、前記摩擦ダンパハウジング8に二本の支点ピン23を、前記摩擦部材9の摺動方向と直角な方向へ延び且つ摩擦部材9の摩擦面と対向するよう支持せしめ、該各支点ピン23を中心に回動自在にレバー24を配設し、該レバー24の一端を前記押圧部材10に取り付け且つ前記レバー24の他端を前記流体圧シリンダ5の一端にピン6´にて枢着し、これにより、二本の前記流体圧シリンダ5の速度比例減衰力を前記摩擦ダンパ11の押圧部材10に対し押圧力として付与する伝達手段14を構成した点にある。

【0042】

本第四実施例の場合、前記流体圧シリンダ5のピストン4Aには、シリンダ室3a,3bを連通せしめる細孔25を穿設し、絞りとしての機能を持たせ、ピストン4Aの軸線方向移動により流体が細孔25を流れる際のピストン4A前後に生じる圧力差が減衰力としてピストン4Aに作用するようにしてある。

【0043】

次に、上記第四実施例の作用を説明する。

【0044】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、ピストン4Aの軸線方向移動と連動して、一方のシリンダ室3aから流体が細孔25を介し他方のシリンダ室3bへ流通すると共に、その反力が伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に回動し、逆に、前記流体圧シリンダ5が伸長作動した場合、ピストン4Aの軸線方向移動と連動して、他方のシリンダ室3bから流体が細孔25を介し一方のシリンダ室3aへ流通すると共に、その反力が前記伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に前記流体圧シリンダ5の収縮時とは反対方向へ回動することから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14であるレバー24の支点ピン23を中心とする回動により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となる。

【0045】

このため、図4(a)及び図4(b)に示す第四実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0046】

こうして、第四実施例においても、第一実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0047】

図5(a)及び図5(b)は本発明のダンパ装置の第五実施例であって、図中、図4(a)及び図4(b)と同一の符号を付した部分は同一物を表わしており、基本的な構成は図4(a)及び図4(b)に示すものと同様であるが、本第五実施例の特徴とするところは、図5(a)及び図5(b)に示す如く、前記押圧部材10を、摩擦部材9の摺動方向へ支点ピン23を基準として対称配置されるよう複数(図5の例では二個)に分割形成し、該分割形成した押圧部材10を前記レバー24の一端に、支点ピン23と平行なコロ軸26を基点として回動自在に取り付けた点にある。

【0048】

次に、上記第五実施例の作用を説明する。

【0049】

地震等の発生時に、流体圧シリンダ5が収縮作動した場合、ピストン4Aの軸線方向移動と連動して、一方のシリンダ室3aから流体が細孔25を介し他方のシリンダ室3bへ流通すると共に、その反力が伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に回動し、逆に、前記流体圧シリンダ5が伸長作動した場合、ピストン4Aの軸線方向移動と連動して、他方のシリンダ室3bから流体が細孔25を介し一方のシリンダ室3aへ流通すると共に、その反力が前記伝達手段14であるレバー24に作用して該レバー24が支点ピン23を中心に前記流体圧シリンダ5の収縮時とは反対方向へ回動することから、前記流体圧シリンダ5の収縮作動或いは伸長作動に伴い速度に比例して発生する減衰力は、前記伝達手段14であるレバー24の支点ピン23を中心とする回動により、摩擦ダンパ11の押圧部材10に対し押圧力として付与される形となり、前記摩擦ダンパハウジング8に対し前記ピストンロッド4の軸線方向と平行な方向へ摩擦部材9が摺動する際の抵抗となるが、前記押圧部材10は、摩擦部材9の摺動方向へ支点ピン23を基準として対称配置されるよう複数(図5の例では二個)に分割形成され、且つレバー24の一端に支点ピン23と平行なコロ軸26を基点として回動自在に取り付けられているため、摩擦部材9の摩擦面に倣うように前記押圧部材10を押し付けることが可能となり、好ましい。

【0050】

このため、図5(a)及び図5(b)に示す第五実施例においても、摩擦減衰の場合、単独では、強い非線形性を有し、運動方程式が解析的に解けないが、線形減衰の場合と同様、運動方程式が解析的に解けるので、地震に対する応答の計算が簡単で正確に行うことが可能となり、手間もかからなくなり、しかも、特許文献1に開示されたダンパ装置とは異なり、制振装置や免震装置用といった大型のものに利用したとしても、大容量・大ストロークで且つ加工精度も要求される油圧シリンダは不要で、小型の流体圧シリンダ5を設けると共に、加工精度が要求されずに大容量化が容易でコストアップも避けられる摩擦ダンパ11を大型化するだけで済み、コストが嵩む心配もない。

【0051】

こうして、第五実施例においても、第四実施例と同様、大型化が容易な摩擦ダンパ11に対し、小型の流体圧シリンダ5により、速度に比例した摩擦抵抗力を発生させる機能を持たせることができ、コスト削減を図り得る。

【0052】

尚、本発明のダンパ装置は、上述の実施例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【符号の説明】

【0053】

3 シリンダ本体

3a シリンダ室

3b シリンダ室

4 ピストンロッド

4A ピストン

5 流体圧シリンダ

8 摩擦ダンパハウジング

8a 加圧室

9 摩擦部材

10 押圧部材

11 摩擦ダンパ

14 伝達手段

15 絞り

16 流体圧回路

21 弾性膜

22 加圧ピストン

23 支点ピン

24 レバー

【特許請求の範囲】

【請求項1】

シリンダ本体内に充填された流体の粘性によりピストンロッドの軸線方向への減衰特性を有する流体圧シリンダと、

該流体圧シリンダのシリンダ本体と並列に配設される摩擦ダンパハウジングと、該摩擦ダンパハウジングに対し前記ピストンロッドの軸線方向と平行な方向へ摺動自在に嵌挿された摩擦部材と、該摩擦部材をその摺動方向と直角な方向へ押圧可能となるよう前記摩擦ダンパハウジング内に設けられた押圧部材とを有する摩擦ダンパと、

前記流体圧シリンダの速度比例減衰力を前記摩擦ダンパの押圧部材に対し押圧力として付与する伝達手段と

を備えたことを特徴とするダンパ装置。

【請求項2】

前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入されて前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された加圧室と

から構成した請求項1記載のダンパ装置。

【請求項3】

前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入され加圧ピストンを介して前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された複数の加圧室と

から構成した請求項1記載のダンパ装置。

【請求項4】

前記伝達手段を、

前記摩擦部材の摺動方向と直角な方向へ延びるよう前記摩擦ダンパハウジングに支持された支点ピンと、

該支点ピンを中心に回動自在に配設され、一端が前記押圧部材に取り付けられ且つ他端が前記流体圧シリンダの一端に枢着されたレバーと

から構成した請求項1記載のダンパ装置。

【請求項1】

シリンダ本体内に充填された流体の粘性によりピストンロッドの軸線方向への減衰特性を有する流体圧シリンダと、

該流体圧シリンダのシリンダ本体と並列に配設される摩擦ダンパハウジングと、該摩擦ダンパハウジングに対し前記ピストンロッドの軸線方向と平行な方向へ摺動自在に嵌挿された摩擦部材と、該摩擦部材をその摺動方向と直角な方向へ押圧可能となるよう前記摩擦ダンパハウジング内に設けられた押圧部材とを有する摩擦ダンパと、

前記流体圧シリンダの速度比例減衰力を前記摩擦ダンパの押圧部材に対し押圧力として付与する伝達手段と

を備えたことを特徴とするダンパ装置。

【請求項2】

前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入されて前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された加圧室と

から構成した請求項1記載のダンパ装置。

【請求項3】

前記伝達手段を、

前記流体圧シリンダのピストンで画成されるシリンダ室を絞りを介して連通せしめる流体圧回路と、

該流体圧回路に生じる流体圧が導入され加圧ピストンを介して前記押圧部材に付与されるよう前記摩擦ダンパハウジング内に形成された複数の加圧室と

から構成した請求項1記載のダンパ装置。

【請求項4】

前記伝達手段を、

前記摩擦部材の摺動方向と直角な方向へ延びるよう前記摩擦ダンパハウジングに支持された支点ピンと、

該支点ピンを中心に回動自在に配設され、一端が前記押圧部材に取り付けられ且つ他端が前記流体圧シリンダの一端に枢着されたレバーと

から構成した請求項1記載のダンパ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−31983(P2012−31983A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−174324(P2010−174324)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]