チップの製造方法

【課題】ウエハのダイシング工程におけるチッピング、バリ、コンタミ等の発生を抑えつつ、適用可能なウエハが限定されることもなく、分割後の整直性の問題もなく、ダイシング装置以外の装置を必要とすることなく、ウエハをチップに分割すること。

【解決手段】ウエハ1を複数のチップ8に分割するチップ製造方法において、少なくとも一方の面に粘着剤層を有する保護テープ2の粘着剤層をウエハ1に貼りつける第1の工程と、ウエハ1にハーフカットダイシングを行う第2の工程と、第2の工程によりハーフカットされたウエハ1のハーフカット面に、少なくとも一方の面に粘着剤層を有する保護テープ6の粘着剤層を貼りつける第3の工程と、第1の工程において貼った保護テープ2を剥がす第4の工程と、ハーフカット面と反対側の面からウエハ1にハーフカットダイシングを行って複数のチップ8に分割する第5の工程と、を有する。

【解決手段】ウエハ1を複数のチップ8に分割するチップ製造方法において、少なくとも一方の面に粘着剤層を有する保護テープ2の粘着剤層をウエハ1に貼りつける第1の工程と、ウエハ1にハーフカットダイシングを行う第2の工程と、第2の工程によりハーフカットされたウエハ1のハーフカット面に、少なくとも一方の面に粘着剤層を有する保護テープ6の粘着剤層を貼りつける第3の工程と、第1の工程において貼った保護テープ2を剥がす第4の工程と、ハーフカット面と反対側の面からウエハ1にハーフカットダイシングを行って複数のチップ8に分割する第5の工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置や電子部品等のチップを製造するチップ製造方法に関し、特にダイシング加工時のチッピングやバリ、コンタミ(コンタミネーション)、デブリ等を抑えつつ、ウエハを個々のチップに分割するチップ製造方法に関する。

【背景技術】

【0002】

半導体の製造工程において、表面に回路パターン等が形成されたウエハは、ダイシング工程で個々のチップに分割される。

一般的に、ダイシング工程では、回路パターンが形成されたウエハの裏面にダイシングテープを貼り付け、ウエハを固定した状態で回路パターンが形成されたウエハの表面側からダイシングブレードやレーザにより切り込みを入れ、個々のチップに分割する。

ダイシングブレードを用いてダイシングを行う場合には、ダイシングブレードが円板状に形成され、ダイシングブレードを高速で回転させてウエハを切断することから、ダイシングブレードの位置によってウエハを切断し始める位置が異なる。そのため、切断領域のウエハを完全に切断するためには、最も突出したダイシングブレードの刃先部分がウエハの裏面のダイシングシートまで切り込む必要がある。しかし、ウエハと一緒にダイシングシートまで切断してしまうと、ダイシングシートからバリやコンタミが発生する。また、ダイシングブレードにかかる切削抵抗により、ウエハの裏面にクラックやチッピングが発生することもある。

レーザダイシングを行う場合には、ウエハはダイシングシートに固定されているため、ウエハをフルカットする際に、ウエハを貫通したレーザがダイシングシートにあたり、デブリが発生する。

以上のように、バリやデブリが発生するとその後のピックアップ工程に悪影響を及ぼし、チッピングやコンタミが発生すると、チップの強度、デバイスの信頼性に悪影響を及ぼす。

【0003】

そこで、ダイシングブレードやレーザがダイシングシートに触れないようにダイシングを行い、ウエハをチップに分割する方法が開示されている。

チップの分割方法としては、ウエハをハーフカットした後、ハーフカットした面にエキスパンドシートを貼り付け、このエキスパンドシートをエキスパンドすることによりウエハの切り残された部分を劈開してチップに分割する方法が知られている(例えば、特許文献1参照。)。

また、他の方法としては、ウエハをハーフカットした後、ハーフカットした面の裏面からハーフカットの溝に到達するまで研削してチップに分割する方法が知られている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−260154号公報

【特許文献2】特開2003−007653号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記の特許文献1に記載のチップの製造方法は、ガリウム砒素等からなるウエハのような劈開可能なウエハにしか適用することができない。

また、上記の特許文献2に記載のチップの製造方法は、チップに分割した後のウエハの整直性に問題があり、さらにはダイシング装置以外にもウエハ研削用の装置が必要となる。

【0006】

本発明は、上記の課題を解決するためになされたものであり、ウエハのダイシング工程におけるチッピング、バリ、コンタミ、デブリ等の発生を抑えつつ、適用可能なウエハが限定されることもなく、分割後の整直性の問題もなく、ダイシング装置以外の装置を必要とすることなく、ウエハをチップに分割することができるチップの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、本発明は、一方の面にパターンが形成されたウエハを複数のチップに分割するチップ製造方法において、

少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を前記ウエハに貼りつける第1の工程と、

前記ウエハにハーフカットダイシングを行う第2の工程と、

前記第2の工程によりハーフカットされた前記ウエハのハーフカット面に、少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を貼りつける第3の工程と、

前記第1の工程において貼った保護テープを剥がす第4の工程と、

前記ハーフカット面と反対側の面から前記ウエハにハーフカットダイシングを行って複数のチップに分割する第5の工程と、

を有することを特徴とする。

【0008】

また、本発明に係るチップ製造方法では、前記第2の工程と前記第5の工程の少なくとも一方では、ダイシングブレードを用いてハーフカットダイシングを行うことを特徴とする。

【0009】

また、本発明に係るチップ製造方法では、前記第2の工程と前記第5の工程の少なくとも一方では、レーザダイシングによりハーフカットダイシングを行うことを特徴とする。

【0010】

また、本発明に係るチップ製造方法では、前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、紫外線硬化型の粘着剤層であり、

前記第4の工程では、この保護テープに紫外線を照射した後に前記ウエハから剥がすことを特徴とする。

【0011】

また、本発明に係るチップ製造方法では、前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、熱硬化型の粘着剤層であり、

前記第4の工程では、この保護テープを加熱した後に前記ウエハから剥がすことを特徴とする。

【0012】

また、本発明に係るチップ製造方法では、前記第3の工程において、前記ウエハに貼られる保護テープの粘着剤層は、前記第2の工程で行われたハーフカットダイシングによる前記ウエハのハーフカット深さよりも厚いことを特徴とする。

【発明の効果】

【0013】

本発明によれば、ウエハのダイシング工程におけるチッピング、バリ、コンタミ、デブリ等の発生を抑えつつ、適用可能なウエハが限定されることもなく、分割後の整直性の問題もなく、ダイシング装置以外の装置を必要とすることなく、ウエハをチップに分割することができる。

【図面の簡単な説明】

【0014】

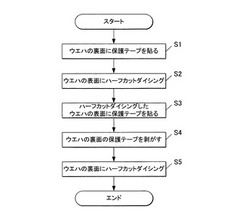

【図1】チップの製造方法のフローチャート。

【図2】チップの製造方法を模式的に表した模式図。

【発明を実施するための形態】

【0015】

本発明に係るチップの製造方法の実施形態について説明する。

チップは、例えば、一方の面に回路パターンが形成されたシリコンウエハをダイシングにより切断することで製造される。

図1は、チップの製造方法のフローチャートであり、図2は、チップの製造方法を模式的に表した模式図である。なお、ウエハ1の一方の面には、予め回路パターンを形成しておく。以下、ダイシングにおいて、最初にハーフカットダイシングが行われる面を表面、この表面に対向する面であって、次にハーフカットダイシングが行われる面を裏面とする。

【0016】

<チップの製造方法>

図1、図2に示すように、ダイシングを行う際には、ウエハ1の裏面に保護テープ2の粘着剤層を貼りつける(ステップS1:第1の工程)。

ここで、保護テープ2は、基材フィルムの一方の面に粘着剤からなる粘着剤層が設けられたものである。この粘着剤層は、ウエハ1に貼りつけた際に、ウエハ1がずれない程度に支持する接着力を有している。

なお、保護テープ(ダイシングテープ)は、ロール状の製品状態であってウエハに貼りつける前のものを指し、保護シート(ダイシングシート)は、ウエハに貼りつけた状態のものを指すこととする。

【0017】

基材フィルムは、例えば、ポリオレフィン系やエラストマー系等の汎用重合体の層を用いることが可能である。具体的には、ポリエチレン、エチレン−酢酸ビニル共重合体等のエチレン系共重合体、ポリプロピレン、ポリブチレン、アイオノマー、ポリブタジエン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリメチルペンテン、ポリウレタン等の汎用重合体が使用可能で、要求特性、コスト等の点に応じて樹脂の種類や層比率を任意に選択することができる。

【0018】

粘着剤層は、従来より公知のものを広く使用可能で、例えば、アクリル系粘着剤等が用いられる。具体的には、アクリル酸エステルを重合体構成単位とする重合体及びアクリル酸エステル系共重合体等のアクリル系重合体、あるいは官能性単量体との共重合体、及びこれら重合体の混合物が挙げられる。

【0019】

また、保護テープ2は、紫外線硬化型の粘着剤層を有するものを用いても良い。粘着剤層が紫外線硬化型であれば、保護テープ2をウエハ1から剥がす際に、紫外線を照射することで粘着剤層が硬化し、剥がしやすくなるからである。

また、保護テープ2は、熱硬化型の粘着剤層を有するものを用いても良い。粘着剤層が熱硬化型であれば、保護テープ2をウエハ1から剥がす際に、加熱することで粘着剤層が硬化し、剥がしやすくなるからである。

【0020】

保護テープ2は、透明であり、ウエハ1に貼った状態でもウエハ1の裏面が見えるようになっている。

保護テープ2は、ダイシング装置3のフレーム4に張った状態で支持されている。このとき、ウエハ1の表面は上方を向いており、ウエハ1の裏面は下方を向くと共に保護テープ2上に設けられた状態となっている。

【0021】

次いで、ダイシング装置3のダイシングブレード5を高速で回転させることにより、ウエハ1の表面側からウエハ1の表面にハーフカットダイシングを施す(ステップS2:第2の工程)。ここで、ハーフカットとは、ウエハ1の表面から裏面に貫通しないようにダイシングをすることをいい、必ずしもウエハ1の厚さの半分である必要はない。なお、ダイシングは、ダイシングブレード5によるものでも良いし、レーザによるものであっても良い。

【0022】

次いで、ステップS2において形成されたウエハ1のハーフカット面に保護テープ6の粘着剤層を貼りつける(ステップS3:第3の工程)。ここで、保護テープ6は、ダイシング装置3のフレーム4に張った状態で支持されている。このとき、ウエハ1は、表面に保護テープ6、裏面に保護テープ2が貼られた状態となっている。

保護テープ6は、保護テープ2と同じものであり、汎用重合体層からなる基材フィルムと汎用の粘着剤層を有するものである。

【0023】

保護テープ6は、透明であり、ウエハ1に貼った状態でもウエハ1の表面が見えるようになっている。

保護テープ6は、その粘着剤層が、ステップS2で行われたハーフカットダイシングによるウエハ1のハーフカット溝7の深さよりも厚いものが用いられる。

【0024】

次いで、ステップS1で貼った保護テープ2を剥がす(ステップS4:第4の工程)。

ここで、保護テープ2の粘着剤層が紫外線硬化型であれば、保護テープ2を剥がす際、保護テープ2に紫外線を照射した後にウエハ1から剥がすと、粘着剤層の粘着力が弱まっているので剥がしやすくなる。

また、保護テープ2の粘着剤層が熱硬化型であれば、保護テープ2を剥がす際、保護テープ2を加熱した後にウエハ1から剥がすと、粘着剤層の粘着力が弱まっているので剥がしやすくなる。

【0025】

次いで、保護テープ6を貼った面、すなわち、ウエハ1の表面側からカメラによりハーフカット溝7を撮像し、その撮像画像に基づいて、ハーフカット溝7の位置を特定する。ハーフカット溝7の位置を特定後、ダイシング装置3のダイシングブレード5がハーフカット溝7の直下にくるように位置合わせを行い、位置合わせ完了後、ウエハ1のハーフカット面(表面)と反対側の面(裏面側)からウエハ1の裏面にハーフカットダイシングを行って複数のチップ8に分割する(ステップS5:第5の工程)。ここで、ステップS5におけるハーフカットは、少なくともステップS1において形成されたハーフカット溝7に連通する深さまで行えばよい。なお、ダイシングは、ダイシングブレード5によるダイシングでも良いし、レーザによるダイシングであっても良い。

以上の手順により、ダイシング工程が終了し、保護テープ6上の各チップ8は、ピックアップ装置によるピックアップ工程に移される。

【0026】

<作用・効果>

以上のように、上記チップ8の製造方法によれば、ウエハ1のダイシング工程において、保護テープ2,6は切断されない。そのため、ステップS2及びステップS5において、ダイシングブレード5を用いてハーフカットダイシングを行う場合には、保護テープ2,6に切れ込みが入ることはなく、保護テープ2,6からのバリやコンタミの発生を抑えることができる。

また、ステップS2及びステップS5において、レーザダイシングによりハーフカットダイシングを行う場合には、保護テープ2,6にレーザが当たることはないため、保護テープ2,6にデブリの発生を抑えることができる。

また、ステップS2においてウエハ1の表面にハーフカットダイシングした後、ステップS5においてウエハ1の裏面からハーフカットダイシングを行うので、ウエハ1の裏面のクラックやチッピングの発生を抑えることができる。

【0027】

また、上記チップ8の製造方法によれば、ウエハ1にハーフカットダイシングをした後にシートをエキスパンドして劈開することもないので、ウエハ1を形成する材料が劈開可能な材料に限られることもない。

また、上記チップ8の製造方法によれば、ウエハ1の表面にハーフカットダイシングをした後にウエハ1の裏面を研削(グラインド)することもないので、チップ8に分割後の整直性の問題もなく、研削装置のようなダイシング装置以外の装置を必要とすることがない。

【0028】

また、ステップS3において、ウエハ1に貼られる保護テープ6の粘着剤層は、ステップS2で行われたハーフカットダイシングによるウエハ1のハーフカット溝7の深さよりも厚いため、ハーフカット溝7を粘着剤で埋めることができる。これにより、製造されるチップ8の品質を安定させることができる。

【0029】

<その他>

なお、本発明は、上記実施形態に限られるものではない。例えば、ウエハ1のハーフカットにおいて、表面と裏面のハーフカットを同じ方法で行う必要はなく、ウエハ1の表面をダイシングブレード、裏面をレーザダイシングによってダイシングしても良い。

また、回路パターンが形成された面をウエハの表面とするか裏面とするかは自由であって、どちらの面のダイシングを先に行うかは自由である。

また、ステップS2とステップS5においては、ダイシングを行う方向が異なっているが、ステップS5においてウエハ側を反転させ、ステップS2と同じ方向からダイシングを行っても良い。

【実施例】

【0030】

次に、本発明に係るチップの製造方法を上記実施形態に基づいて具体的に実施した実施例について説明する。また、本発明に係るチップの製造方法の優れている点を示すため、比較例として従来の方法を挙げ、製造されたチップの品質を比較した。さらに、ダイシングブレードを用いてブレードダイシングを行った場合と、レーザを用いてレーザダイシングを行った場合とでダイシング方法の違いによるチップの品質を比較した。

【0031】

<ブレードダイシング>

上記実施形態の方法でブレードダイシングを行ったときの条件を表1に示し、従来の方法でブレードダイシングを行ったときの条件を表2に示す。そして、それぞれの方法で製造されたチップの評価結果を表3に示す。

実施例1及び比較例におけるブレードダイシングでは、古河電気工業株式会社製UC-353EP-110で、粘着剤層の厚さが10μmの保護テープ(ダイシングテープ)を用いた。

実施例2におけるブレードダイシングでは、古河電気工業株式会社製SP-537T-160で、粘着剤層の厚さが60μmの保護テープ(ダイシングテープ)を用いた。

また、各例では、同じシリコンウエハを用い、製造するチップの厚さが100μm、チップのサイズが7mm×8mmとなるようにシングルカットでブレードダイシングを行った。

表1、表2に示すように、使用したダイシング装置、ダイシングブレード、ダイシングブレードの回転数、送り速度は各実施例及び比較例共に同じである。

実施例1,2では、カットハイトは、第2の工程(ステップS2)においてウエハの表面から40μmの深さまで切り込んでハーフカット溝を形成し、第5の工程(ステップS5)においてウエハの裏面から65μmの深さまで切り込み、ウエハを分割した。

比較例では、カットハイトは、ウエハの表面から裏面のダイシングテープに20μm切り込む深さまで切り込み、ウエハを分割した。

【表1】

【表2】

【0032】

表3に示すように、ブレードダイシングにより製造されるチップの評価は、ダイシングシートからのバリの発生の有無と、ウエハの裏面のチッピングの深さとによって行った。ここで、バリの発生の有無は、目視によって観察し、一つでもあれば「あり」としている。また、チッピングの深さは、顕微鏡観察によって行い、最大深さで評価した。

実施例1においては、バリの発生はなく、チッピングの最大深さは2μmであった。

実施例2においては、バリの発生はなく、チッピングの最大深さは1μmであった。

比較例においては、バリの発生があり、チッピングの最大深さは4μmであった。

これにより、上記実施形態のチップの製造方法が従来の製造方法よりも優れていることがわかる。

また、実施例1と実施例2を比べると、ダイシングテープの粘着剤層の厚さが第2の工程におけるウエハの表面のハーフカット溝の深さよりも厚い方がより良好なチップを製造できることが分かる。

【表3】

【0033】

<レーザダイシング>

上記実施形態の方法でレーザダイシングを行ったときの条件を表4に示し、従来の方法でレーザダイシングを行ったときの条件を表5に示す。そして、それぞれの方法で製造されたチップの評価結果を表6に示す。

実施例及び比較例におけるレーザダイシングでは、古河電気工業社製UC-353EP-110で、粘着剤層の厚さが10μmの保護テープ(ダイシングテープ)を用いた。

また、各例において、同じシリコンウエハを用い、製造するチップの厚さが100μm、チップのサイズが7mm×8mmとなるようにレーザダイシングを行った。

表4、表5に示すように、使用したダイシング装置、送り速度は実施例及び比較例共に同じである。

実施例では、第2の工程(ステップS2)においてウエハの分割領域をレーザで2回照射して、ウエハの表面から40μmの深さを目標としてハーフカット溝を形成し、第5の工程(ステップS5)においてウエハの分割領域をレーザで3回照射して、ウエハを分割した。

比較例では、ウエハの分割領域をレーザで5回照射して、ウエハを分割した。

【表4】

【表5】

【0034】

表6に示すように、レーザダイシングにより製造されるチップの評価は、ダイシングテープからのバリの発生の有無と、デブリの発生の有無とによって行った。ここで、バリ及びデブリの発生の有無は、目視によって観察し、一つでもあれば「あり」としている。

実施例においては、バリの発生はなく、デブリの発生もなかった。

比較例においては、バリの発生はなく、デブリの発生があった。

これにより、上記実施形態のチップの製造方法が従来の製造方法よりも優れていることがわかる。

【表6】

【符号の説明】

【0035】

1 ウエハ

2 保護テープ

3 ダイシング装置

4 フレーム

5 ダイシングブレード

6 保護テープ

7 ハーフカット溝

8 チップ

【技術分野】

【0001】

本発明は、半導体装置や電子部品等のチップを製造するチップ製造方法に関し、特にダイシング加工時のチッピングやバリ、コンタミ(コンタミネーション)、デブリ等を抑えつつ、ウエハを個々のチップに分割するチップ製造方法に関する。

【背景技術】

【0002】

半導体の製造工程において、表面に回路パターン等が形成されたウエハは、ダイシング工程で個々のチップに分割される。

一般的に、ダイシング工程では、回路パターンが形成されたウエハの裏面にダイシングテープを貼り付け、ウエハを固定した状態で回路パターンが形成されたウエハの表面側からダイシングブレードやレーザにより切り込みを入れ、個々のチップに分割する。

ダイシングブレードを用いてダイシングを行う場合には、ダイシングブレードが円板状に形成され、ダイシングブレードを高速で回転させてウエハを切断することから、ダイシングブレードの位置によってウエハを切断し始める位置が異なる。そのため、切断領域のウエハを完全に切断するためには、最も突出したダイシングブレードの刃先部分がウエハの裏面のダイシングシートまで切り込む必要がある。しかし、ウエハと一緒にダイシングシートまで切断してしまうと、ダイシングシートからバリやコンタミが発生する。また、ダイシングブレードにかかる切削抵抗により、ウエハの裏面にクラックやチッピングが発生することもある。

レーザダイシングを行う場合には、ウエハはダイシングシートに固定されているため、ウエハをフルカットする際に、ウエハを貫通したレーザがダイシングシートにあたり、デブリが発生する。

以上のように、バリやデブリが発生するとその後のピックアップ工程に悪影響を及ぼし、チッピングやコンタミが発生すると、チップの強度、デバイスの信頼性に悪影響を及ぼす。

【0003】

そこで、ダイシングブレードやレーザがダイシングシートに触れないようにダイシングを行い、ウエハをチップに分割する方法が開示されている。

チップの分割方法としては、ウエハをハーフカットした後、ハーフカットした面にエキスパンドシートを貼り付け、このエキスパンドシートをエキスパンドすることによりウエハの切り残された部分を劈開してチップに分割する方法が知られている(例えば、特許文献1参照。)。

また、他の方法としては、ウエハをハーフカットした後、ハーフカットした面の裏面からハーフカットの溝に到達するまで研削してチップに分割する方法が知られている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−260154号公報

【特許文献2】特開2003−007653号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記の特許文献1に記載のチップの製造方法は、ガリウム砒素等からなるウエハのような劈開可能なウエハにしか適用することができない。

また、上記の特許文献2に記載のチップの製造方法は、チップに分割した後のウエハの整直性に問題があり、さらにはダイシング装置以外にもウエハ研削用の装置が必要となる。

【0006】

本発明は、上記の課題を解決するためになされたものであり、ウエハのダイシング工程におけるチッピング、バリ、コンタミ、デブリ等の発生を抑えつつ、適用可能なウエハが限定されることもなく、分割後の整直性の問題もなく、ダイシング装置以外の装置を必要とすることなく、ウエハをチップに分割することができるチップの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、本発明は、一方の面にパターンが形成されたウエハを複数のチップに分割するチップ製造方法において、

少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を前記ウエハに貼りつける第1の工程と、

前記ウエハにハーフカットダイシングを行う第2の工程と、

前記第2の工程によりハーフカットされた前記ウエハのハーフカット面に、少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を貼りつける第3の工程と、

前記第1の工程において貼った保護テープを剥がす第4の工程と、

前記ハーフカット面と反対側の面から前記ウエハにハーフカットダイシングを行って複数のチップに分割する第5の工程と、

を有することを特徴とする。

【0008】

また、本発明に係るチップ製造方法では、前記第2の工程と前記第5の工程の少なくとも一方では、ダイシングブレードを用いてハーフカットダイシングを行うことを特徴とする。

【0009】

また、本発明に係るチップ製造方法では、前記第2の工程と前記第5の工程の少なくとも一方では、レーザダイシングによりハーフカットダイシングを行うことを特徴とする。

【0010】

また、本発明に係るチップ製造方法では、前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、紫外線硬化型の粘着剤層であり、

前記第4の工程では、この保護テープに紫外線を照射した後に前記ウエハから剥がすことを特徴とする。

【0011】

また、本発明に係るチップ製造方法では、前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、熱硬化型の粘着剤層であり、

前記第4の工程では、この保護テープを加熱した後に前記ウエハから剥がすことを特徴とする。

【0012】

また、本発明に係るチップ製造方法では、前記第3の工程において、前記ウエハに貼られる保護テープの粘着剤層は、前記第2の工程で行われたハーフカットダイシングによる前記ウエハのハーフカット深さよりも厚いことを特徴とする。

【発明の効果】

【0013】

本発明によれば、ウエハのダイシング工程におけるチッピング、バリ、コンタミ、デブリ等の発生を抑えつつ、適用可能なウエハが限定されることもなく、分割後の整直性の問題もなく、ダイシング装置以外の装置を必要とすることなく、ウエハをチップに分割することができる。

【図面の簡単な説明】

【0014】

【図1】チップの製造方法のフローチャート。

【図2】チップの製造方法を模式的に表した模式図。

【発明を実施するための形態】

【0015】

本発明に係るチップの製造方法の実施形態について説明する。

チップは、例えば、一方の面に回路パターンが形成されたシリコンウエハをダイシングにより切断することで製造される。

図1は、チップの製造方法のフローチャートであり、図2は、チップの製造方法を模式的に表した模式図である。なお、ウエハ1の一方の面には、予め回路パターンを形成しておく。以下、ダイシングにおいて、最初にハーフカットダイシングが行われる面を表面、この表面に対向する面であって、次にハーフカットダイシングが行われる面を裏面とする。

【0016】

<チップの製造方法>

図1、図2に示すように、ダイシングを行う際には、ウエハ1の裏面に保護テープ2の粘着剤層を貼りつける(ステップS1:第1の工程)。

ここで、保護テープ2は、基材フィルムの一方の面に粘着剤からなる粘着剤層が設けられたものである。この粘着剤層は、ウエハ1に貼りつけた際に、ウエハ1がずれない程度に支持する接着力を有している。

なお、保護テープ(ダイシングテープ)は、ロール状の製品状態であってウエハに貼りつける前のものを指し、保護シート(ダイシングシート)は、ウエハに貼りつけた状態のものを指すこととする。

【0017】

基材フィルムは、例えば、ポリオレフィン系やエラストマー系等の汎用重合体の層を用いることが可能である。具体的には、ポリエチレン、エチレン−酢酸ビニル共重合体等のエチレン系共重合体、ポリプロピレン、ポリブチレン、アイオノマー、ポリブタジエン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリメチルペンテン、ポリウレタン等の汎用重合体が使用可能で、要求特性、コスト等の点に応じて樹脂の種類や層比率を任意に選択することができる。

【0018】

粘着剤層は、従来より公知のものを広く使用可能で、例えば、アクリル系粘着剤等が用いられる。具体的には、アクリル酸エステルを重合体構成単位とする重合体及びアクリル酸エステル系共重合体等のアクリル系重合体、あるいは官能性単量体との共重合体、及びこれら重合体の混合物が挙げられる。

【0019】

また、保護テープ2は、紫外線硬化型の粘着剤層を有するものを用いても良い。粘着剤層が紫外線硬化型であれば、保護テープ2をウエハ1から剥がす際に、紫外線を照射することで粘着剤層が硬化し、剥がしやすくなるからである。

また、保護テープ2は、熱硬化型の粘着剤層を有するものを用いても良い。粘着剤層が熱硬化型であれば、保護テープ2をウエハ1から剥がす際に、加熱することで粘着剤層が硬化し、剥がしやすくなるからである。

【0020】

保護テープ2は、透明であり、ウエハ1に貼った状態でもウエハ1の裏面が見えるようになっている。

保護テープ2は、ダイシング装置3のフレーム4に張った状態で支持されている。このとき、ウエハ1の表面は上方を向いており、ウエハ1の裏面は下方を向くと共に保護テープ2上に設けられた状態となっている。

【0021】

次いで、ダイシング装置3のダイシングブレード5を高速で回転させることにより、ウエハ1の表面側からウエハ1の表面にハーフカットダイシングを施す(ステップS2:第2の工程)。ここで、ハーフカットとは、ウエハ1の表面から裏面に貫通しないようにダイシングをすることをいい、必ずしもウエハ1の厚さの半分である必要はない。なお、ダイシングは、ダイシングブレード5によるものでも良いし、レーザによるものであっても良い。

【0022】

次いで、ステップS2において形成されたウエハ1のハーフカット面に保護テープ6の粘着剤層を貼りつける(ステップS3:第3の工程)。ここで、保護テープ6は、ダイシング装置3のフレーム4に張った状態で支持されている。このとき、ウエハ1は、表面に保護テープ6、裏面に保護テープ2が貼られた状態となっている。

保護テープ6は、保護テープ2と同じものであり、汎用重合体層からなる基材フィルムと汎用の粘着剤層を有するものである。

【0023】

保護テープ6は、透明であり、ウエハ1に貼った状態でもウエハ1の表面が見えるようになっている。

保護テープ6は、その粘着剤層が、ステップS2で行われたハーフカットダイシングによるウエハ1のハーフカット溝7の深さよりも厚いものが用いられる。

【0024】

次いで、ステップS1で貼った保護テープ2を剥がす(ステップS4:第4の工程)。

ここで、保護テープ2の粘着剤層が紫外線硬化型であれば、保護テープ2を剥がす際、保護テープ2に紫外線を照射した後にウエハ1から剥がすと、粘着剤層の粘着力が弱まっているので剥がしやすくなる。

また、保護テープ2の粘着剤層が熱硬化型であれば、保護テープ2を剥がす際、保護テープ2を加熱した後にウエハ1から剥がすと、粘着剤層の粘着力が弱まっているので剥がしやすくなる。

【0025】

次いで、保護テープ6を貼った面、すなわち、ウエハ1の表面側からカメラによりハーフカット溝7を撮像し、その撮像画像に基づいて、ハーフカット溝7の位置を特定する。ハーフカット溝7の位置を特定後、ダイシング装置3のダイシングブレード5がハーフカット溝7の直下にくるように位置合わせを行い、位置合わせ完了後、ウエハ1のハーフカット面(表面)と反対側の面(裏面側)からウエハ1の裏面にハーフカットダイシングを行って複数のチップ8に分割する(ステップS5:第5の工程)。ここで、ステップS5におけるハーフカットは、少なくともステップS1において形成されたハーフカット溝7に連通する深さまで行えばよい。なお、ダイシングは、ダイシングブレード5によるダイシングでも良いし、レーザによるダイシングであっても良い。

以上の手順により、ダイシング工程が終了し、保護テープ6上の各チップ8は、ピックアップ装置によるピックアップ工程に移される。

【0026】

<作用・効果>

以上のように、上記チップ8の製造方法によれば、ウエハ1のダイシング工程において、保護テープ2,6は切断されない。そのため、ステップS2及びステップS5において、ダイシングブレード5を用いてハーフカットダイシングを行う場合には、保護テープ2,6に切れ込みが入ることはなく、保護テープ2,6からのバリやコンタミの発生を抑えることができる。

また、ステップS2及びステップS5において、レーザダイシングによりハーフカットダイシングを行う場合には、保護テープ2,6にレーザが当たることはないため、保護テープ2,6にデブリの発生を抑えることができる。

また、ステップS2においてウエハ1の表面にハーフカットダイシングした後、ステップS5においてウエハ1の裏面からハーフカットダイシングを行うので、ウエハ1の裏面のクラックやチッピングの発生を抑えることができる。

【0027】

また、上記チップ8の製造方法によれば、ウエハ1にハーフカットダイシングをした後にシートをエキスパンドして劈開することもないので、ウエハ1を形成する材料が劈開可能な材料に限られることもない。

また、上記チップ8の製造方法によれば、ウエハ1の表面にハーフカットダイシングをした後にウエハ1の裏面を研削(グラインド)することもないので、チップ8に分割後の整直性の問題もなく、研削装置のようなダイシング装置以外の装置を必要とすることがない。

【0028】

また、ステップS3において、ウエハ1に貼られる保護テープ6の粘着剤層は、ステップS2で行われたハーフカットダイシングによるウエハ1のハーフカット溝7の深さよりも厚いため、ハーフカット溝7を粘着剤で埋めることができる。これにより、製造されるチップ8の品質を安定させることができる。

【0029】

<その他>

なお、本発明は、上記実施形態に限られるものではない。例えば、ウエハ1のハーフカットにおいて、表面と裏面のハーフカットを同じ方法で行う必要はなく、ウエハ1の表面をダイシングブレード、裏面をレーザダイシングによってダイシングしても良い。

また、回路パターンが形成された面をウエハの表面とするか裏面とするかは自由であって、どちらの面のダイシングを先に行うかは自由である。

また、ステップS2とステップS5においては、ダイシングを行う方向が異なっているが、ステップS5においてウエハ側を反転させ、ステップS2と同じ方向からダイシングを行っても良い。

【実施例】

【0030】

次に、本発明に係るチップの製造方法を上記実施形態に基づいて具体的に実施した実施例について説明する。また、本発明に係るチップの製造方法の優れている点を示すため、比較例として従来の方法を挙げ、製造されたチップの品質を比較した。さらに、ダイシングブレードを用いてブレードダイシングを行った場合と、レーザを用いてレーザダイシングを行った場合とでダイシング方法の違いによるチップの品質を比較した。

【0031】

<ブレードダイシング>

上記実施形態の方法でブレードダイシングを行ったときの条件を表1に示し、従来の方法でブレードダイシングを行ったときの条件を表2に示す。そして、それぞれの方法で製造されたチップの評価結果を表3に示す。

実施例1及び比較例におけるブレードダイシングでは、古河電気工業株式会社製UC-353EP-110で、粘着剤層の厚さが10μmの保護テープ(ダイシングテープ)を用いた。

実施例2におけるブレードダイシングでは、古河電気工業株式会社製SP-537T-160で、粘着剤層の厚さが60μmの保護テープ(ダイシングテープ)を用いた。

また、各例では、同じシリコンウエハを用い、製造するチップの厚さが100μm、チップのサイズが7mm×8mmとなるようにシングルカットでブレードダイシングを行った。

表1、表2に示すように、使用したダイシング装置、ダイシングブレード、ダイシングブレードの回転数、送り速度は各実施例及び比較例共に同じである。

実施例1,2では、カットハイトは、第2の工程(ステップS2)においてウエハの表面から40μmの深さまで切り込んでハーフカット溝を形成し、第5の工程(ステップS5)においてウエハの裏面から65μmの深さまで切り込み、ウエハを分割した。

比較例では、カットハイトは、ウエハの表面から裏面のダイシングテープに20μm切り込む深さまで切り込み、ウエハを分割した。

【表1】

【表2】

【0032】

表3に示すように、ブレードダイシングにより製造されるチップの評価は、ダイシングシートからのバリの発生の有無と、ウエハの裏面のチッピングの深さとによって行った。ここで、バリの発生の有無は、目視によって観察し、一つでもあれば「あり」としている。また、チッピングの深さは、顕微鏡観察によって行い、最大深さで評価した。

実施例1においては、バリの発生はなく、チッピングの最大深さは2μmであった。

実施例2においては、バリの発生はなく、チッピングの最大深さは1μmであった。

比較例においては、バリの発生があり、チッピングの最大深さは4μmであった。

これにより、上記実施形態のチップの製造方法が従来の製造方法よりも優れていることがわかる。

また、実施例1と実施例2を比べると、ダイシングテープの粘着剤層の厚さが第2の工程におけるウエハの表面のハーフカット溝の深さよりも厚い方がより良好なチップを製造できることが分かる。

【表3】

【0033】

<レーザダイシング>

上記実施形態の方法でレーザダイシングを行ったときの条件を表4に示し、従来の方法でレーザダイシングを行ったときの条件を表5に示す。そして、それぞれの方法で製造されたチップの評価結果を表6に示す。

実施例及び比較例におけるレーザダイシングでは、古河電気工業社製UC-353EP-110で、粘着剤層の厚さが10μmの保護テープ(ダイシングテープ)を用いた。

また、各例において、同じシリコンウエハを用い、製造するチップの厚さが100μm、チップのサイズが7mm×8mmとなるようにレーザダイシングを行った。

表4、表5に示すように、使用したダイシング装置、送り速度は実施例及び比較例共に同じである。

実施例では、第2の工程(ステップS2)においてウエハの分割領域をレーザで2回照射して、ウエハの表面から40μmの深さを目標としてハーフカット溝を形成し、第5の工程(ステップS5)においてウエハの分割領域をレーザで3回照射して、ウエハを分割した。

比較例では、ウエハの分割領域をレーザで5回照射して、ウエハを分割した。

【表4】

【表5】

【0034】

表6に示すように、レーザダイシングにより製造されるチップの評価は、ダイシングテープからのバリの発生の有無と、デブリの発生の有無とによって行った。ここで、バリ及びデブリの発生の有無は、目視によって観察し、一つでもあれば「あり」としている。

実施例においては、バリの発生はなく、デブリの発生もなかった。

比較例においては、バリの発生はなく、デブリの発生があった。

これにより、上記実施形態のチップの製造方法が従来の製造方法よりも優れていることがわかる。

【表6】

【符号の説明】

【0035】

1 ウエハ

2 保護テープ

3 ダイシング装置

4 フレーム

5 ダイシングブレード

6 保護テープ

7 ハーフカット溝

8 チップ

【特許請求の範囲】

【請求項1】

一方の面にパターンが形成されたウエハを複数のチップに分割するチップ製造方法において、

少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を前記ウエハに貼りつける第1の工程と、

前記ウエハにハーフカットダイシングを行う第2の工程と、

前記第2の工程によりハーフカットされた前記ウエハのハーフカット面に、少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を貼りつける第3の工程と、

前記第1の工程において貼った保護テープを剥がす第4の工程と、

前記ハーフカット面と反対側の面から前記ウエハにハーフカットダイシングを行って複数のチップに分割する第5の工程と、

を有することを特徴とするチップ製造方法。

【請求項2】

前記第2の工程と前記第5の工程の少なくとも一方では、ダイシングブレードを用いてハーフカットダイシングを行うことを特徴とする請求項1に記載のチップ製造方法。

【請求項3】

前記第2の工程と前記第5の工程の少なくとも一方では、レーザダイシングによりハーフカットダイシングを行うことを特徴とする請求項1に記載のチップ製造方法。

【請求項4】

前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、紫外線硬化型の粘着剤層であり、

前記第4の工程では、この保護テープに紫外線を照射した後に前記ウエハから剥がすことを特徴とする請求項1〜3のいずれか一項に記載のチップ製造方法。

【請求項5】

前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、熱硬化型の粘着剤層であり、

前記第4の工程では、この保護テープを加熱した後に前記ウエハから剥がすことを特徴とする請求項1〜3のいずれか一項に記載のチップ製造方法。

【請求項6】

前記第3の工程において、前記ウエハに貼られる保護テープの粘着剤層は、前記第2の工程で行われたハーフカットダイシングによる前記ウエハのハーフカット深さよりも厚いことを特徴とする請求項1〜5のいずれか一項に記載のチップ製造方法。

【請求項1】

一方の面にパターンが形成されたウエハを複数のチップに分割するチップ製造方法において、

少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を前記ウエハに貼りつける第1の工程と、

前記ウエハにハーフカットダイシングを行う第2の工程と、

前記第2の工程によりハーフカットされた前記ウエハのハーフカット面に、少なくとも一方の面に粘着剤層を有する保護テープの粘着剤層を貼りつける第3の工程と、

前記第1の工程において貼った保護テープを剥がす第4の工程と、

前記ハーフカット面と反対側の面から前記ウエハにハーフカットダイシングを行って複数のチップに分割する第5の工程と、

を有することを特徴とするチップ製造方法。

【請求項2】

前記第2の工程と前記第5の工程の少なくとも一方では、ダイシングブレードを用いてハーフカットダイシングを行うことを特徴とする請求項1に記載のチップ製造方法。

【請求項3】

前記第2の工程と前記第5の工程の少なくとも一方では、レーザダイシングによりハーフカットダイシングを行うことを特徴とする請求項1に記載のチップ製造方法。

【請求項4】

前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、紫外線硬化型の粘着剤層であり、

前記第4の工程では、この保護テープに紫外線を照射した後に前記ウエハから剥がすことを特徴とする請求項1〜3のいずれか一項に記載のチップ製造方法。

【請求項5】

前記第1の工程及び前記第3の工程において、前記ウエハに貼る保護テープの粘着剤層は、熱硬化型の粘着剤層であり、

前記第4の工程では、この保護テープを加熱した後に前記ウエハから剥がすことを特徴とする請求項1〜3のいずれか一項に記載のチップ製造方法。

【請求項6】

前記第3の工程において、前記ウエハに貼られる保護テープの粘着剤層は、前記第2の工程で行われたハーフカットダイシングによる前記ウエハのハーフカット深さよりも厚いことを特徴とする請求項1〜5のいずれか一項に記載のチップ製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−159679(P2011−159679A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−18104(P2010−18104)

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000005290)古河電気工業株式会社 (4,457)

[ Back to top ]