ディスポーザ

【課題】 難破砕物の破砕性を向上させ、比較的少ない給水量でも、破砕された生ごみが排水管路中で滞留しにくいディスポーザを提供する。

【解決手段】 駆動モータ3で駆動する破砕機構4により生ごみを破砕して給水された水と共に排出するディスポーザDの破砕機構4は、内側に固定歯41,41…が形成された固定リング40と、該固定リングの内側に位置し駆動モータによって回動され、回転刃46,46が形成された円盤状回転テーブル44とから構成され、固定歯は、その歯深さが0.8〜1.6mmに設定される。また、回転刃は円盤状ターンテーブル44の外周部の一部が切り起こされて形成される。円盤状回転テーブルは、その外周に切り欠き部45aを有することが好ましい。円盤状回転テーブル44は、回転刃を切り起こした凹部48を覆う補強板47をターンテーブルに固定して、生ごみの落下を防止する。

【解決手段】 駆動モータ3で駆動する破砕機構4により生ごみを破砕して給水された水と共に排出するディスポーザDの破砕機構4は、内側に固定歯41,41…が形成された固定リング40と、該固定リングの内側に位置し駆動モータによって回動され、回転刃46,46が形成された円盤状回転テーブル44とから構成され、固定歯は、その歯深さが0.8〜1.6mmに設定される。また、回転刃は円盤状ターンテーブル44の外周部の一部が切り起こされて形成される。円盤状回転テーブルは、その外周に切り欠き部45aを有することが好ましい。円盤状回転テーブル44は、回転刃を切り起こした凹部48を覆う補強板47をターンテーブルに固定して、生ごみの落下を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流しのシンクに取付けられ、生ごみを破砕するディスポーザに係り、特に、破砕された生ごみの排水管路内での滞留を防止して、排水管路の詰まりを防止できると共に、難破砕物の破砕・搬送性を向上できるディスポーザに関する。

【背景技術】

【0002】

従来、この種のディスポーザの運転方法として、生ごみをディスポーザの粉砕室に投入後、一定の流速で洗浄水を供給しつつ、低速回転でディスポーザハンマーを回転し続け、粉砕が終了したらハンマーの回転を停止し、ついで洗浄水の供給を停止するディスポーザの運転方法がある。そして、ディスポーザハンマーの回転を、洗浄水供給開始後低速回転で回転を開始し、粉砕室に残っている生ごみの量が減少するに従って高速回転にし、粉砕が終了したらハンマーの回転を停止している(例えば、特許文献1参照)。

【0003】

また、ディスポーザの運転装置の他の例として、モータの起動時に、短時間の低速運転を数回繰返して行い、この低速運転で過負荷電流を生じない場合に、所定の制御特性による運転を行わせるディスポーザの運転装置がある。この技術は、例えば2秒間だけ運転していったん停止し2秒間給電されないことを繰り返し、異物の混入による異常音や振動などの異常が発生したときにも、あわてずに運転スイッチの開路操作を確実に行わせることができるものである(例えば、特許文献2参照)。

【0004】

【特許文献1】特開2002−204972号公報

【特許文献2】特開2003−320267号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記特許文献1に記載のディスポーザの運転方法は、生ごみ破砕の間を通して、生ごみ重量に対する洗浄水量は従来のディスポーザと比較して多くなり、破砕された生ごみが排水管路中に滞留し難くなるという効果を奏するものであるが、大量の生ごみが一度に投入され破砕された際には、破砕された生ごみが一気に排出され、排水管路中に滞留するおそれがあった。

【0006】

また、特許文献2に記載のディスポーザの運転装置は、スプーンなどの異物を跳ね飛ばして異常音を発生させるもので、低速運転中の過負荷電流を検出して噛み込みなどの異常の場合は、高速運転を行わせないようにしており、排水管路中での破砕物の滞留については考慮されていない。さらに、特許文献2に記載のディスポーザは、破砕室の底部に回転刃板を設けており、この回転刃板の上面に1個または数個の固定あるいはスイングする打撃刃をそなえ、外周面に回転刃を形成しており、回転刃の構成が複雑であり、難破砕物の破砕には適していなかった。

【0007】

本発明は、このような問題に鑑みてなされたものであって、その目的とするところは、比較的少ない給水量でも、破砕された生ごみが排水管路中で滞留することを防止でき、難破砕物の破砕性を向上させたディスポーザを提供することにある。また、小型化でき、低騒音で作動でき、安定した作動が可能なディスポーザを提供することにある。さらに、回転刃の構成を簡単にでき、破砕機構のコストを低減できるディスポーザを提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成すべく、本発明に係るディスポーザは、駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、前記固定歯は、その歯深さが0.8〜1.6mmに設定されることを特徴としている。回転刃は、テーブルと一体に形成されても、別部材を固定して形成してもよい。

【0009】

このように構成された本発明のディスポーザは、破砕機構を構成する円盤状回転テーブルには回転刃が形成され、この回転刃と、外周に位置し内側に固定歯が形成された固定リングとにより生ごみを破砕することができ、固定歯の歯深さが0.8〜1.6mmに設定されるため、難破砕物を確実に破砕することができる。すなわち、従来の破砕機構の歯深さより小さい深さに設定されるため、枝豆の鞘等の繊維性の難破砕物を確実に破砕することができ、排水管路の詰まりを防止することができる。

【0010】

本発明に係るディスポーザの他の態様は、駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、前記回転刃は円盤状回転テーブルの外周部の一部が切り起こされて形成されたことを特徴としている。

【0011】

このように構成されたディスポーザは、円盤状回転テーブルの外周部の一部を切り起こして回転刃を連続して形成することができるため、回転するテーブル上でハンマーを揺動させる構成の回転刃と比較して簡略化でき、製造が容易となってコストを低減することができる。また、ハンマーが揺動する構成と比較して、破砕時の騒音を大幅に低減することができる。

【0012】

前記円盤状回転テーブルは、その外周に切り欠き部を有することが好ましい。切り欠き部としては、外周から凹ませた凹部や、スリット状の切り欠きが好適である。この構成によれば、固定リングの内側に形成された固定歯の隙間に、鳥骨等の小片が詰まって回転テーブルがロックしたときに、この切欠き部で小片をカットして破砕することでロック状態を防止することができ、ディスポーザの破砕物が挟まることによる停止を回避することができる。

【0013】

前記円盤状回転テーブルは、前記回転刃を切り起こした切欠き部を覆う補強板を固定したものであることが好ましい。すなわち、テーブルの一部を切り起こして回転刃を形成するため、テーブルには切欠き部が発生し、この切欠き部を通して生ごみが落下するのを防止するため、この切欠き部に対応して補強板を当てて板材から形成された円盤状回転テーブルの補強を兼ねて生ごみの落下を防止することができる。

【0014】

前記回転刃は、外周側が高く、内周側が低い形状を有することが好ましい。この構成によれば、内周側の低い低歯部で生ごみを外周側に送り、外周側の高い高歯部と固定リングの固定歯とにより生ごみを容易に破砕することができる。そして、所定の歯深さに設定された固定歯と共に枝豆の鞘等の繊維性の難破砕物でも確実に破砕することができ、吸水された水と共に排出して排水管路の詰まりを防止することができる。

【0015】

また、前記駆動モータは直流モータであることが好ましく、特にブラシレスの直流モータが最適である。ディスポーザの破砕機構を駆動するモータを直流モータで構成すると、容易に回転速度を変更することができ、低速回転、高速回転、回転中の停止や、反転動作等が自由に実施でき、モータの小型化が達成できるため、ディスポーザの小型化が可能となる。

【発明の効果】

【0016】

本発明によれば、生ごみの破砕機構を構成する固定リングの内側に形成された固定歯の歯深さを0.8〜1.6mmに設定しているため、難破砕物の破砕が確実に行なえる。また、生ごみの破砕機構を構成する円盤状回転テーブルに、その外周部の一部が切り起こされて回転刃が形成されているため、破砕機構を簡略化することができ、破砕機構の製造が容易となり、コストを低減することができる。そして、投入された生ごみの状態を先ず平坦な状態に均してから、生ごみの破砕が少しずつ進むように駆動モータを制御しているため、破砕室から多量の破砕物が一気に排出されず、生ごみは給水された水と共に排水管路内を徐々に流れるため滞留が防止される。これによりディスポーザの運転状態を安定させることができる。また、ディスポーザの小型化を達成でき、運転中の騒音や振動を低減でき、快適な使用を可能とする。

【発明を実施するための最良の形態】

【0017】

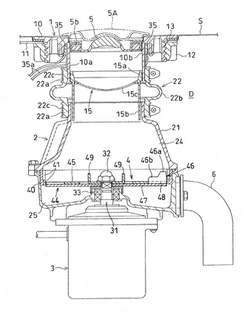

以下、本発明に係るディスポーザの一実施形態を図面に基づき詳細に説明する。図1は、本実施形態に係るディスポーザの取付状態を示す概略構成図、図2は、図1のディスポーザの要部構成を示す断面図、図3は図2のディスポーザの要部平面図、図4は破砕機構の回転部を示す斜視図および要部断面図である。

【0018】

図1〜4において、ディスポーザDは流しのシンクSに固定される固定部材1と、この固定部材1の下方に連結され下方が広がった有底筒状のディスポーザ本体2と、このディスポーザ本体2の下端に固定された駆動源としての駆動モータ3とから構成され、この駆動モータ3の駆動力を受けてディスポーザ本体2の下部で生ごみ破砕動作を行う破砕機構4を備え、固定部材1の排水口に装着された目皿5を外して投入した生ごみを破砕し、上部より給水しながらディスポーザ本体2に接続された排水管6より排出するものである。

【0019】

ここで、図2〜4を参照して、ディスポーザDについて詳細に説明する。シンクS側の固定部材1は排水口部材10、支持板11およびリング状の固定ねじ12より構成され、シンクSの排水口の上部に防水シール13を挟み、下部に支持板11を挟んで水密状態に取付けられる。排水口部材10の下端は水や生ごみを案内するパイプ状部10aとなっており、上端開口部が生ごみ投入口10bとなっている。この生ごみ投入口10bには合成樹脂製の目皿5および止水蓋5Aが装着可能となっている。図2は、生ごみ投入口10bに目皿5および止水蓋5Aが共に装着された状態を示しており、図3は止水蓋5Aを外した状態を示している。目皿5には、シンクS内の水を本体ケーシング21に流すための複数の開口5aが形成されている。

【0020】

ディスポーザ本体2は固定部材1に防振ゴム20を介して連結されるものであり、破砕機構4を収容した本体ケーシング21を備えている。そして、本体ケーシング21の内部空間に破砕室24が形成されると共に、破砕室24内の破砕機構4の下方に排出室25が形成されている。排出室25は底面が傾斜しており、破砕された生ごみが排水管6に流れやすいように形成されている。

【0021】

防振ゴム22は略筒状をしており、上下の円筒状の取付部22aが本体ケーシング21および排水口部材10の下端のパイプ状部10aの各外周囲に嵌り込むことで、固定部材1に対して本体ケーシング21の僅かな相対移動を可能に、水密状態に連結するものであり、中間部は容易に変形可能な薄肉部22bとなっている。防振ゴム22の上下の取付部22aは厚肉に形成され、夫々金属バンド等の締付バンド22cで漏水しないように固定されている。本体ケーシング21と固定部材1は、防振ゴム22により連結されることにより、本体ケーシング21内で発生した振動や駆動モータ3の振動が、固定部材1およびシンクSへ伝達されることを抑制するようになっている。

【0022】

防振ゴム22の内周には飛散防止ゴム15が嵌合している。この飛散防止ゴムはリング状の上方基部15aと、この上方基部から下方に延出する筒状部15bと、上方基部から内方に湾曲して延出する蓋部15cとを有し、蓋部の中心には貫通孔が形成され、蓋部には放射状に多数の切り込みが形成されている。したがって、通常時は破砕室24の上方開口を蓋部15cが中心の貫通孔を除いて覆っており、生ごみ投入時には蓋部15cは切り込み部分が広がって下方に湾曲して生ごみの投入を可能としており、投入後は閉じる構成となっている。筒状部15bは破砕した生ごみの薄肉部22bへの付着を防止する。

【0023】

駆動モータ3は本体ケーシング21の下部に固定され、鉛直上方に延びる駆動軸31を備え、この駆動軸31が本体ケーシング21の下端を貫通して破砕室24内に延びており、駆動モータ3により駆動される破砕機構4が袋ナット32で連結されている。駆動軸31はOリング等のシール33により水密状態となっており、破砕室24に給水される水が駆動モータ3方向に漏水するのを防止する。駆動モータ3は直流のブラシレスモータが使用されており、このモータは例えば電流値を変えることや、周波数を変更すること、あるいはPWM信号のデューティを変更することで回転速度を変更できるものであり、従来の交流モータと比較して小型化されている。また、高トルクであるため低速回転時でも十分な駆動力を出力でき、きめ細かな速度制御も可能である。駆動モータ3は後述する位置検出用のホールICを備えている。

【0024】

破砕機構4は、内側に固定歯が形成された固定リング40と、この固定リング内に位置し駆動モータ3で駆動される円盤状回転テーブル44とから構成され、この回転テーブルは円盤状のターンテーブル45と回転刃46とを備えており、このターンテーブル45の中心部が、駆動モータ3の駆動軸31の上端に固定されている。ターンテーブル45には、外周からの切り込みを形成して上方に立上げた2つの回転刃46,46が固定リング40に近接して形成されている。回転刃46は外周側の高歯部46aと内周側の低歯部46bとを有している。また、ターンテーブル45の下方には補強板47が固定されている。ターンテーブル45および補強板47は厚さが数mm程度のステンレス鋼板等の金属板から形成され、ターンテーブルの直径方向に所定幅の補強板47を溶接等で固着することによりターンテーブルの剛性を増して回転状態を安定させている。複数個所をスポット溶接することが好ましい。

【0025】

ターンテーブル45には小径の孔が貫通して多数個形成され、上部から供給された水道水を下方に流すことができる構成となっている。ディスポーザDを作動させないときは、水道水はこの孔やターンテーブル45と固定リング40との間から排出室25に流下して排水される。補強板47は両端部がターンテーブル45の外周に合わせて円弧に形成され、回転刃46形成用の凹部48を覆う位置に固着されている。したがって、この凹部48から生ごみが落下することを防止できる。

【0026】

ターンテーブル45は、その外周に2つの切り欠き部45a,45aが形成されている。これらの切り欠き部は、外周から2mm程度の深さで、幅が6mm程度に形成されており、回転刃46,46の位置と直交する位置関係で形成されている。切り欠き部45a,45aは、固定歯41,41…の隙間に鳥骨等の小片が詰まった場合に、小片をカット(切断)する目的で形成されている。切り欠き部45a,45aを形成することで、破砕された小片により円盤状回転テーブルがロックするのを防止できる。切り欠き部の個数は2個に限られるものでなく、1個所でも、多数個所でもよい。

【0027】

ターンテーブル45の中心には駆動モータ3との連結用の中心孔が形成され、中心孔から半径の1/3程度の位置にごみを撹拌するための突部49,49が形成されている。この突部と回転刃46,46は補強板47の固着された直径方向に一直線上に配置されている。なお、撹拌用の突部49,49も2つに限られず、この突部を形成する切欠き部も補強板47で覆われているため、生ごみが落下しない。

【0028】

一方、固定リング40は、本体ケーシング21の内面において、円盤状回転テーブル44のターンテーブル45に対向する位置に固定されていると共に、その内側に複数の固定歯41,41…が形成されている。固定歯41の上下方向の幅はターンテーブル45の回転刃46の高さより大きく設定されている。固定歯41の歯深さは1.5mm程度に設定され、固定歯41の突部と凹部の幅はそれぞれ4mm程度に設定されている。歯深さは0.8mm〜1.6mm程度が好ましく、この範囲に設定することで、繊維質の強い枝豆の皮等のごみの破砕・搬送性を向上させることができる。すなわち、固定歯の歯深さを浅くすることで、固定歯の凹部への被破砕物の落ち込み量を制限して破砕・搬送性を向上させている。

【0029】

そして、円盤状回転テーブル44は本体ケーシング21の下方に水平に位置するように駆動モータ3の駆動軸31の先端に固定され、本体ケーシング21の内部空間のうち、破砕機構4の上側が前記破砕室24として構成されると共に、破砕機構4の下側が破砕した生ごみを排出するための排出室25として構成されている。破砕機構4を構成する円盤状回転テーブル44は、金属板材からなるターンテーブル45をプレス加工等で形成し、生ごみを固定リング40の固定歯41,41…に押付ける回転刃46を一体的に形成し、補強板47を固着して形成できるため、従来のような可動ハンマーを揺動可能に支持する回転刃と比較して容易に製造でき、コストを低減することができる。また、ターンテーブル上に可動部分がないため低騒音にでき、耐久性にも優れる特長を有している。

【0030】

駆動モータ3の駆動に伴う円盤状回転テーブル44の回転により、破砕室24内において回転刃46と固定リング40の固定歯41,41…との間で生ごみが破砕され、破砕後の生ごみは固定リング40とターンテーブル45との間の隙間から排出室25に落下されるように構成されている。この隙間は通常1mm程度、あるいは1mm以下に設定され、破砕された生ごみの排出時の大きさを決定する。また、本体ケーシング21の側面下端部には排水管6が接続されており、排出室25に落下された生ごみの破砕片は、給水された水と共に排水管6より順次排出されるように構成されている。

【0031】

排水口部材10のパイプ状部10aの外周には、目皿検出装置(図示せず)を構成するホールセンサ35,35が装着されている。また、目皿5には、前記のホールセンサと対向可能な位置に磁石5b,5bが内蔵されている。目皿5は図3に示すように、生ごみ投入口に嵌合した状態で90度回転できるように構成され、OFF位置で嵌合させ、ON位置でロックされるように構成され、ON位置でホールセンサと磁石が対向する。

【0032】

目皿検出装置は、プラスチック材で形成され回転ロック機構を有する目皿5が生ごみ投入口10bに嵌合されロックされたのをホールセンサ35,35が検出するものであり、生ごみを投入し目皿5をロックさせたことをホールセンサ35,35が検出してから、駆動モータ3を回転駆動させて生ごみを破砕するものであり、目皿5が装着されない状態では駆動モータ3を回転させないようにしてある。この構成により、生ごみ投入口10bに誤って手を挿入するのを防止し、破砕中に生ごみが噴出するのを防止している。なお、ホールセンサと磁石は2つずつ設けているが、適宜の数とすることができる。ホールセンサ35,35と磁石5b,5bにより目皿スイッチが構成される。

【0033】

前記のように構成される本実施形態のディスポーザDは、図1のように流しのシンクSに取付けられる。図1において、流しのシンクSには混合水栓50が取付けられ、給湯器からの温水管路61が温水通路51に接続され、上水道からの給水管路62が給水通路52に接続されている。温水通路51と給水通路52は混合バルブ53に接続され、混合バルブ53から蛇口まで混合水通路54が設けられ、蛇口から開口している。混合水栓50の上部にはハンドル55が取付けられ、混合バルブ53を操作して温水と上水を混合し、蛇口から給水することができる。そして、給水管路62から分岐したバイパス管路63の途中に電磁弁70が設けられ、バイパス管路63はバイパス通路56を介して混合水通路54に連通している。したがって、混合バルブ53を閉じた状態でも、電磁弁70を開弁することにより蛇口から給水することができる。

【0034】

ディスポーザDおよび電磁弁70は制御装置80により制御される。制御装置80には交流の商用電源81が供給され、ディスポーザDの駆動モータ3、目皿検出装置のホールセンサ35、および電磁弁70は制御装置80に接続され、この制御装置は駆動モータ3の駆動・停止および電磁弁70の開閉動作を行う。また、制御装置80は駆動モータ3を低速回転または高速回転させると共に、駆動モータの起動時に短時間間隔で回転速度を変化させる制御を行う。回転速度を変化させる制御とは、例えば低速回転させた後停止させる制御、低速回転させた後反転させる制御等がある。

【0035】

ここで、図5を参照して、ディスポーザDの制御装置80について詳細に説明する。図5は、本実施形態のディスポーザDの制御装置80を示す回路図であり、制御装置80は整流回路90、電源供給回路100、マイクロコンピュータ110、ドライバ回路120、駆動モータ3の駆動部130および生ごみの破砕終了の検知部140を備えている。駆動モータ3は直流ブラシレス(DCBL)モータであり、3相のステータコイル(巻線)u、v、wを有するステータ(図示せず)と、永久磁石を有するロータ(図示せず)とを備え、位置検出用のホールIC(図示せず)から出力される信号が信号線3aによりドライバ回路120に供給されている。

【0036】

整流回路90は、AC商用電源81を直流電流に整流する回路であり、整流素子91、チョークコイル92および電解コンデンサ93を備えており、整流した電源を電源供給回路100、駆動モータの駆動部130に供給するものである。なお、整流回路90は簡略化した構成を示しており、ディスポーザの仕様にあわせて適宜の整流回路を用いることができるのは勿論である。

【0037】

電源供給回路100は、マイクロコンピュータ110、ドライバ回路120に必要な電圧に変圧された直流電源を供給するもので、基本的にはDC/DCコンバータ101,102や3端子レギュレータ103から構成されている。DC/DCコンバータ101はマイクロコンピュータ110に、例えば5Vの電源電圧を供給し、DC/DCコンバータ102はドライバ回路120に、例えば15Vの電源電圧を供給する。

【0038】

マイクロコンピュータ110は、CPU、ROM、RAMおよび電気的に書換可能な不揮発性メモリであるEEPROM(electrically erasable programmable ROM)からなる記憶部が内蔵され、コネクタ111のSW端子112、SW端子113から起動スイッチや目皿検出スイッチ等の信号が入力される。また、マイクロコンピュータ110には駆動モータ3の温度情報がTENP−Mとして入力され、駆動部130のトランジスタの温度情報がTENP−Pとして入力される。

【0039】

さらに、マイクロコンピュータ110には、駆動モータ3の駆動電流が検知部140で検知され、オペアンプ141を介して入力され、この駆動電流はドライバ回路120にも入力される。この駆動電流は、生ごみの破砕終了を検知するために入力される。また、検知部140では、破砕機構4が生ごみを噛み込んで停止したときに、駆動電流値が大きくなることを検知して噛み込みを判断することができる。なお、生ごみを噛み込んで破砕機構4が停止したことは、駆動モータ3の回転数からも容易に検出することができる。

【0040】

マイクロコンピュータ110は、ディスポーザDの運転制御を含む装置全体の制御を行う制御部であり、具体的にはディスポーザを運転制御する通常運転処理、目皿が外されたときに実行される目皿緊急停止処理、および破砕機構が噛み込んだときに実行される噛み込み解除処理を行なう。ROM上の制御プログラムに従い、演算に使用するデータを記憶したメモリを使用して後述するディスポーザDの駆動モータ3の運転制御を実行し、生ごみの破砕処理を実行する。

【0041】

マイクロコンピュータ110からの制御信号は、ドライバ回路120に入力される。この制御信号は例えばPWM信号が使用される。ドライバ回路120はマイクロコンピュータ110からの制御信号を受けて駆動モータ3の駆動部130に矩形波等の駆動信号を供給する。駆動モータ3の駆動部130は、前記のように対となった電界効果型のトランジスタ(FET)131,132から構成され、ドライバ回路120からの駆動信号を受けて駆動モータ3を直流電流により駆動する。駆動モータ3から出力されるH−SIGNALは、ホールICからの位置検出信号であり、例えば120度の矩形波がドライバ回路120に供給される。すなわち、マイクロコンピュータ110からの運転指令により、ドライバ回路120は運転指示され、駆動部130のFET131,132のゲートへ駆動信号を出力し、ホールICの信号で回転速度をモニターし、この動作を繰返して駆動モータ3の運転を行う。

【0042】

なお、FET131,132は1相分のみ図示しているが実際には3相分必要であり、3相のそれぞれからU,V,Wの3つの駆動信号が駆動モータ3に供給される構成となっている。すなわち、ドライバ回路120から出力される一方の制御信号UVW−Hが一方のFET131のゲートに供給され、他方の制御信号UVW−Lが他方のFET132のゲートに供給され、一方のFET131のドレインが他方のFET132のソースに接続されている。そして、駆動部130のU,V,W出力が駆動モータ3に供給されている。

【0043】

他方のFET132のドレインは検知部140を構成する抵抗142の一端に接続され、この抵抗142の他端は接地されている。これにより、抵抗142を流れる電流を抵抗142上端に発生する電圧により検知して、この検出信号をドライバ回路120に入力すると共に、オペアンプ141を介してマイクロコンピュータ110に入力する。駆動モータ3の電流変化を検出することで生ごみの破砕の終了時を検知する。すなわち、駆動モータ3の負荷が軽減すると電流が所定値より小さくなることを検出して、破砕室24に投入された生ごみの破砕終了を検知している。

【0044】

マイクロコンピュータ110には、駆動部130のトランジスタの温度情報TENP−Pと駆動モータ3の温度情報TENP−Mが入力され、また動作状態等を示すLED150が接続されている。マイクロコンピュータ110は、通電状態、運転状態、ロック状態等をLED150の点灯により知らせる共に、温度情報TENP−Mを基に駆動モータ3の温度情報が所定の温度を超えた時や、温度情報TENP−Pを基に駆動部130のトランジスタの温度情報が温度を超えた時にLED150を点灯させる。

【0045】

なお、ロック状態とは、例えば生ごみが破砕機構4の円盤状回転テーブル44と固定リング40との間に噛み込んだときに点灯し、駆動モータへの過電流保護の目的で点灯するように機能する。マイクロコンピュータ110に入力されるリセット信号151はディスポーザDをリセットし、例えば破砕動作を再度実施するとき等に使用する。また、マイクロコンピュータ110から出力されるブザー152は、例えば破砕が終了したときに鳴動するように設定してある。

【0046】

前記の如く構成された本実施形態のディスポーザDの生ごみ破砕動作と、ディスポーザDの駆動モータの運転制御方法について、図5のブロック図、図6,7のフローチャートおよび図8の運転パターン図を参照して説明する。図6は、ディスポーザDの通常運転処理を示すフローチャートであり、図7は割込み処理を示すフローチャートであり、図中、Sはフローの各ステップを示す。本フローは、マイクロコンピュータ110により実行され、マイクロコンピュータ110の制御信号を受けた各駆動部により駆動される。本実施の形態では、ディスポーザDは起動時に駆動モータ3の回転数を変化させる制御手段を備えることを特徴とするものである。本実施の形態では、図6に図示されていないが、固定部材1の生ごみ投入口10bから生ごみを投入して目皿5が装着されたことを受けて駆動モータ3の制御を開始する。

【0047】

先ず、図6の通常運転処理について説明する。流しのシンクに固定された生ごみ投入口10bから生ごみを投入し、起動スイッチ(図示せず)を閉じると電磁弁70が開いて蛇口から給水する(ステップS1)。給水が所定時間行われる間、モータウェイト状態(ステップS2)で給水され、ディスポーザDを起動する。次いで、ステップS3で駆動モータ3は制御装置80からの信号で例えば1000rpmの低速回転を開始し、低速回転を1秒間実施した後、ステップS4で駆動モータを停止させる。

【0048】

次いで、ステップS5で前記駆動モータ回転および駆動モータ停止が所定回数(ここでは4回)繰返されたか否かを判別し、駆動モータ回転および停止が所定回数繰返されていれば、ステップS6に進み、繰返されていなければ前記ステップS3に戻って所定回数になるまで前記処理を繰返す。このように、低速回転をさせて停止させるという動作を例えば4回繰返す(図8、S3〜S5)。このように駆動モータ3を低速回転して停止させる動作を繰返すことにより、生ごみは微量だけターンテーブル45の回転刃46と固定リング40の固定歯41により挟まれて破砕されると共に、均されてターンテーブル上に平坦に載置された状態となる。本例では、駆動モータ回転および停止の例を示したが、停止後又は停止に代えて逆回転する態様でもよく、高速回転と低速回転を繰返すようにしてもよい。

【0049】

ステップS6では、駆動モータを1000rpm程度の低速回転で5秒間連続回転させる。この低速回転のあと、ステップS7で例えば1000〜2500rpmへ15秒間程度で加速し、その後ステップS8で例えば2500rpm程度の回転数で高速回転を行う。この高速回転は、破砕が終了するまで行う。生ごみの破砕は、固定リング40の固定歯41,41…と円盤状回転テーブル44の回転刃46とにより挟まれて破砕され、従来のようにハンマーが揺動しないため、低騒音、低振動で破砕が行なわれる。破砕が終了したときの検知は、駆動モータ3を作動させるFET131,132のコレクタ電流を検出して行う。破砕が終了すると負荷が減るため抵抗142を流れる電流値が減少し、この電流変化で破砕終了を判定する。

【0050】

次いで、ステップS9で運転時間が120秒以内かを判別し、ステップS9で120秒以内のときは終了検知を開始する。検知状態が連続2秒続いたときにステップS10で終了バッファ処理を実施し、ステップS11で終了検知処理を完了し、駆動モータ3の高速回転を終了する。この処理フローにより、ステップS1〜S8までの処理は、運転時間が最大で120秒を超えないように制御され、ステップS9で120秒を超えたときにはステップS11で、駆動モータ3を1000rpmで5秒程度低速回転し(ステップS12)、低速回転で逆転、正転を繰り返し(ステップS13〜S15)、再び1000rpmで5秒程度低速回転(ステップS16)させてから駆動モータを停止(ステップS17)する。ステップS18で駆動モータ3の停止後、5秒経過すると電磁弁70を閉じ、給水を停止する。

【0051】

このように、生ごみの破砕終了後に、水道水を供給した状態で低速回転(ステップS12)、回転速度を変化させた回転を繰り返し(ステップS13〜S15)、最後に低速回転(ステップS16)させてから駆動モータを停止(ステップS17)させるため、追い水効果を発現し、破砕された生ごみの小片の搬送性を向上させることができる。この結果、生ごみを排出する排水管路の詰まりを防止することができる。なお、生ごみの破砕終了検知後に、回転速度を変化させて回転させる例として、1000rpmで正転、停止、逆転、停止を繰返す例を示したが、正転、停止を繰返してもよく、正転、逆転を繰返してもよい。

【0052】

次に、前記の通常運転処理に対する割込み処理について、図7を参照して説明する。マイクロコンピュータ110は、図7(a)に示される目皿処理実行部として、常時または所定時間間隔で目皿スイッチがOFFとなったかどうかを監視している。図7(a)に示すように、前記通常運転処理のフローを実行中に、固定部材1の排水口に装着された目皿5が外されると、目皿スイッチを構成するホールセンサ35と磁石5bとが離れて目皿スイッチがOFFとなる。ステップS21では、目皿スイッチOFFを検出し、ステップS22で目皿スイッチがOFFの場合、すなわち目皿5が外された場合は駆動モータ3を緊急停止して本フローを終了する。また、前記ステップS21で目皿スイッチOFFを検出しない場合は、本フローは実行されない。これにより、前記した各工程で、ステップS1からステップS17の間に、目皿が外されると目皿スイッチがOFFとなり、駆動モータ3を緊急停止させる。この際、駆動モータ3の駆動部130において、FET131,132を瞬間的に短絡させて回生ブレーキとして機能させ、速やかに停止させる構成となっている。

【0053】

また、マイクロコンピュータ110は、噛み込み解除処理の実行部として、駆動モータ3の電流を検知する検知部140を常時または所定時間間隔で監視している。図7(b)に示すように、前記通常運転処理のフローを実行中に破砕機構4が生ゴミを噛み込んで停止すると、ステップS25では、破砕機構4の噛み込みを検出し、ステップS26で駆動モータ3を逆転する。破砕機構4の固定リング40の固定歯41,41…と、円盤状回転テーブル44の回転刃46との間に生ゴミ等が挟まった状態で駆動モータ3が停止すると、ホールICが回転停止状態を検知して信号線3aによりドライバ回路120に入力され、あるいは検知部140の電流値が上昇したことがマイクロコンピュータ110に入力され、マイクロコンピュータ110はドライバ回路120を介して駆動モータ3に逆転する駆動信号を供給する。これにより円盤状回転テーブル44は逆転して噛み込みは解除され、本フローを終了する。ステップS25で噛み込みが検出されないときは、本フローは実行されない。なお、駆動モータ3を逆転して噛み込みが解除されたあと、通常の破砕動作に復帰させるようにしてもよい。

【0054】

このように、本実施形態の通常運転処理フローでは、駆動モータ3を低速で極短時間(1秒以内程度)回転させて停止させる動作を複数回繰返す(ステップS3〜S5)ことにより、生ごみを破砕室24内で均すことができる。このように均された生ごみはターンテーブル45上で平坦な状態となり、次工程の低速破砕運転(ステップS6)で生ごみのアンバランスによる振動や騒音の発生を抑制することができる。また、破砕の前の均し運転は、低速破砕および高速本破砕の準備段階で生ごみを均等な状態とするものであり、本格的な破砕や終了検知は高速の破砕運転で実施する。

【0055】

そして、生ごみの破砕終了後に、駆動モータ3を低速で回転させ(ステップS12)、反転させる動作を複数回行ない(ステップS13〜S15)、低速回転を所定時間継続して停止する(ステップS16)。このように生ごみの破砕終了後に水道水を供給した状態でターンテーブルを低速で回転させたあと、複数回反転させ、その後低速回転させることで、破砕された生ごみの破片を円滑にディスポーザDの本体から排出させることができる。また、反転動作を繰返すことで、生ごみの破片が一度に排出されず排水管路の詰まりを防止することができる。

【0056】

このように動作するディスポーザDは、起動時から一気に高速回転する従来のディスポーザと比較して、先ず低速で回転数を変えながら均し運転を行うため初期破砕と共に生ごみの偏りを防止することができる。初期破砕(ステップS3〜S6)では破砕量が微量であり、給水と共に徐々に排出するため、急激な排出は行われない。また、低速回転で回転と停止を繰返すため騒音や振動の発生が少なく、破砕機構4のターンテーブル45上の生ごみの偏心を均すことができ、次の低速破砕(ステップS6)や加速破砕(ステップS7)、高速本破砕(ステップS8)に対する準備段階となる。

【0057】

低速破砕(ステップS6)では、駆動モータ3を低速回転させて破砕機構4により生ごみを破砕するステップであり、前記のステップで投入された生ごみは均されているため、騒音や振動が低い状態で運転することができる。この低速破砕は、前記の均し工程で均された生ごみが外周側から徐々に破砕され、破砕された生ごみの排出量が少なく徐々に排出されるため、配水管6およびその下流側の排水管路で破砕された生ごみが滞留することが回避される。この低速破砕は予め設定された時間、本実施形態では5秒程度だけ運転される。

【0058】

この後、駆動モータ3の回転数を上昇させ加速して低速回転から高速回転に移行する(ステップS7)。すなわち、1000rpm〜2500rpmまで約15秒間で駆動モータ3の回転数を上昇させる。回転数上昇を急激に行なわないため、騒音や振動を低く抑えることができ、徐々に破砕量を増やすことができる。さらに、高速本破砕(ステップS8)では、低速破砕の5秒間、加速破砕の15秒間で徐々に破砕した残りの生ごみを本格的に破砕するもので、生ごみは予備破砕で小片化されているため、破砕機構4を高速回転させても大きな騒音を発生せず、振動自体も低いレベルになる。また、事前の均し運転や低速破砕運転、加速破砕運転で既に少量の生ごみが排出されているため、高速本破砕運転の排出量は減っており、破砕された生ごみが一気に排出室25から排水管6へ排出されることはない。

【0059】

このように、生ごみの破砕を駆動モータ3の低速回転による低速破砕と、加速運転破砕と、高速回転による高速破砕の3段階で行うため、効率の良い生ごみの破砕が低騒音、低振動で実施できる。また、破砕された生ごみが一気に排出されず、均し運転、低速破砕運転、加速運転破砕、高速本破砕運転と順次行われ、給水された水と共に徐々に排出されるので排水管路での滞留が防止される。さらに、破砕機構4は、回転刃46を有する円盤状回転テーブル44と、歯深さが0.8〜1.6mmに設定された固定歯41を備える固定リング40から構成されるため、繊維質の多い難破砕物の破砕が確実に行なえるため、排水管路の詰まりを防止することができ、このディスポーザDを使用したシステム全体を滞留等の不都合がないように運用することができる。

【0060】

また、生ごみが円盤状回転テーブル44の回転刃46と、固定リング40の固定歯41,41…との間に噛み込んで、破砕機構4がロック状態になると、マイクロコンピュータ110は電流検知部140での電流上昇を検知し、あるいはホールICが回転停止状態を検知し、ドライバ回路120に停止信号を送出して駆動モータ3を停止させる。そして、所定時間経過後にドライバ回路120から駆動モータ3に逆転させる電流を印加し、駆動モータ3を反転させる。この動作により、破砕機構4に噛み込まれた生ごみは取り除かれ、再度駆動モータ3を正転させて破砕が実施される。

【0061】

つぎに、本発明のディスポーザの他の運転パターンを図9に基づき詳細に説明する。図9は本発明に係るディスポーザの駆動モータの運転制御方法の他の運転パターン図である。なお、この運転パターンは前記した運転パターンに対し、最初に実施する駆動モータの起動時に、所定のタイミングで回転速度を変化させて回転させる第1のステップを省略して第2のステップから駆動モータを回転させることを特徴としている。そして、他の実質的に同等の構成については同じ符号を付して詳細な説明は省略する。

【0062】

図9に示す運転パターンのディスポーザの駆動モータの運転制御方法では、制御手段は、先ず駆動モータ3を低速回転させ(ステップS31)、所定時間低速回転させたあと回転数を徐々に上昇させて加速し(ステップS32)、上昇させた回転数で所定時間高速回転させて本破砕を行ない(ステップS33)、破砕が終了したのを検知して回転数を下降させ、そのあと低速回転させる(ステップS34)。そして、所定のタイミングで回転速度を変化させて低速回転させ(ステップS35)、次いで所定時間低速回転(ステップS36)させて処理を終了する。

【0063】

この運転パターンによる駆動モータの運転制御方法では、先ずステップS31で低速回転による予備破砕を行ない、ステップS32で徐々に回転数を上昇させるため振動が発生せず、加速しながら破砕したあと、ステップS33の高速回転による本破砕に移行することができる。このように、この実施形態の運転パターンでは、前記の実施形態の生ごみを平坦に均す動作を省略しているため、全体の実行時間を短縮することができ、特に生ごみの量が少ない場合の制御に適している。

【0064】

この運転パターンの場合も、前記した運転パターンと同様に、駆動モータ3を低速回転させて低速破砕するステップと、低速回転から高速回転に加速するステップと、高速回転させて高速破砕するステップの3段階の破砕処理により、破砕された生ごみが排水管6から一度に多量に排出されることがないため、排水管路での滞留を防止でき、騒音や振動を抑えた破砕を行なうことができる。

【0065】

なお、図示していないが、均し運転は、所定時間低速回転(例えば800rpm、1秒以内)したあと、さらに低速(例えば数100rpmで1秒以内)で回転させる等、回転速度を変更するように構成することができ、この動作を数回繰返すようにしてもよい。また、均し運転は、所定時間低速回転(例えば500rpm、1秒以内)したあと、さらに低速(例えば数100rpmで1秒以内)で反転させる等、種々の組み合わせをすることができる。このように、均し運転の回転数、回転時間、停止時間は適宜変更できるものである。

【0066】

以上、本発明の一実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。例えば、ディスポーザは電磁弁を開閉することで破砕時に自動給水する例を示したが、手動で混合水栓を開く場合でも適用できるものである。すなわち、手動給水でも排水管路内での破砕生ごみの滞留を確実に防止することができる。

【0067】

破砕機構の回転刃は2個形成した例について述べたが、1個の回転刃を備える例や、3個以上の回転刃を備えるように構成してもよい。シンクに固定された固定部材とディスポーザ本体との連結の例として円筒状の防振ゴムで連結する例を示したが、円筒状の防振ゴムのみで連結せずに、連結機構を併用して連結するように構成してもよい。

【図面の簡単な説明】

【0068】

【図1】本発明に係るディスポーザの一実施形態の取付状態を示す概略構成図。

【図2】図1のディスポーザの要部構成を示す断面図。

【図3】図2のディスポーザの要部平面図。

【図4】(a)は図1,2のディスポーザの粉砕機構の回転部を示す斜視図、(b)はその要部断面図。

【図5】ディスポーザの駆動モータの制御手段を示す回路図。

【図6】動作説明のためのフローチャート。

【図7】図6のフローチャートの割込み制御を示すフローチャート。

【図8】動作説明のための運転パターン図。

【図9】本発明に係るディスポーザの他の運転パターン図。

【符号の説明】

【0069】

D:ディスポーザ、3:駆動モータ(直流ブラシレスモータ)、4:破砕機構、40:固定リング、41:固定歯、44:円盤状回転テーブル、45:ターンテーブル、45a,45a:切り欠き部、46:回転刃、46a:高歯部、46b:低歯部、47:補強板、48:凹部、5:目皿、6:排水管、35:ホールセンサ、50:混合水栓、70:電磁弁、80:制御装置(制御手段)、90:整流回路、100:電源供給回路、110:マイクロコンピュータ、120:ドライバ回路、130:駆動モータの駆動部、140:破砕終了の検知部、S3〜S5:生ごみを均すステップ、S6:生ごみを低速破砕するステップ、S7:生ごみを加速破砕するステップ、S8:生ごみを高速破砕するステップ、S12〜S16:生ごみの小片を排出するステップ

【技術分野】

【0001】

本発明は、流しのシンクに取付けられ、生ごみを破砕するディスポーザに係り、特に、破砕された生ごみの排水管路内での滞留を防止して、排水管路の詰まりを防止できると共に、難破砕物の破砕・搬送性を向上できるディスポーザに関する。

【背景技術】

【0002】

従来、この種のディスポーザの運転方法として、生ごみをディスポーザの粉砕室に投入後、一定の流速で洗浄水を供給しつつ、低速回転でディスポーザハンマーを回転し続け、粉砕が終了したらハンマーの回転を停止し、ついで洗浄水の供給を停止するディスポーザの運転方法がある。そして、ディスポーザハンマーの回転を、洗浄水供給開始後低速回転で回転を開始し、粉砕室に残っている生ごみの量が減少するに従って高速回転にし、粉砕が終了したらハンマーの回転を停止している(例えば、特許文献1参照)。

【0003】

また、ディスポーザの運転装置の他の例として、モータの起動時に、短時間の低速運転を数回繰返して行い、この低速運転で過負荷電流を生じない場合に、所定の制御特性による運転を行わせるディスポーザの運転装置がある。この技術は、例えば2秒間だけ運転していったん停止し2秒間給電されないことを繰り返し、異物の混入による異常音や振動などの異常が発生したときにも、あわてずに運転スイッチの開路操作を確実に行わせることができるものである(例えば、特許文献2参照)。

【0004】

【特許文献1】特開2002−204972号公報

【特許文献2】特開2003−320267号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記特許文献1に記載のディスポーザの運転方法は、生ごみ破砕の間を通して、生ごみ重量に対する洗浄水量は従来のディスポーザと比較して多くなり、破砕された生ごみが排水管路中に滞留し難くなるという効果を奏するものであるが、大量の生ごみが一度に投入され破砕された際には、破砕された生ごみが一気に排出され、排水管路中に滞留するおそれがあった。

【0006】

また、特許文献2に記載のディスポーザの運転装置は、スプーンなどの異物を跳ね飛ばして異常音を発生させるもので、低速運転中の過負荷電流を検出して噛み込みなどの異常の場合は、高速運転を行わせないようにしており、排水管路中での破砕物の滞留については考慮されていない。さらに、特許文献2に記載のディスポーザは、破砕室の底部に回転刃板を設けており、この回転刃板の上面に1個または数個の固定あるいはスイングする打撃刃をそなえ、外周面に回転刃を形成しており、回転刃の構成が複雑であり、難破砕物の破砕には適していなかった。

【0007】

本発明は、このような問題に鑑みてなされたものであって、その目的とするところは、比較的少ない給水量でも、破砕された生ごみが排水管路中で滞留することを防止でき、難破砕物の破砕性を向上させたディスポーザを提供することにある。また、小型化でき、低騒音で作動でき、安定した作動が可能なディスポーザを提供することにある。さらに、回転刃の構成を簡単にでき、破砕機構のコストを低減できるディスポーザを提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成すべく、本発明に係るディスポーザは、駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、前記固定歯は、その歯深さが0.8〜1.6mmに設定されることを特徴としている。回転刃は、テーブルと一体に形成されても、別部材を固定して形成してもよい。

【0009】

このように構成された本発明のディスポーザは、破砕機構を構成する円盤状回転テーブルには回転刃が形成され、この回転刃と、外周に位置し内側に固定歯が形成された固定リングとにより生ごみを破砕することができ、固定歯の歯深さが0.8〜1.6mmに設定されるため、難破砕物を確実に破砕することができる。すなわち、従来の破砕機構の歯深さより小さい深さに設定されるため、枝豆の鞘等の繊維性の難破砕物を確実に破砕することができ、排水管路の詰まりを防止することができる。

【0010】

本発明に係るディスポーザの他の態様は、駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、前記回転刃は円盤状回転テーブルの外周部の一部が切り起こされて形成されたことを特徴としている。

【0011】

このように構成されたディスポーザは、円盤状回転テーブルの外周部の一部を切り起こして回転刃を連続して形成することができるため、回転するテーブル上でハンマーを揺動させる構成の回転刃と比較して簡略化でき、製造が容易となってコストを低減することができる。また、ハンマーが揺動する構成と比較して、破砕時の騒音を大幅に低減することができる。

【0012】

前記円盤状回転テーブルは、その外周に切り欠き部を有することが好ましい。切り欠き部としては、外周から凹ませた凹部や、スリット状の切り欠きが好適である。この構成によれば、固定リングの内側に形成された固定歯の隙間に、鳥骨等の小片が詰まって回転テーブルがロックしたときに、この切欠き部で小片をカットして破砕することでロック状態を防止することができ、ディスポーザの破砕物が挟まることによる停止を回避することができる。

【0013】

前記円盤状回転テーブルは、前記回転刃を切り起こした切欠き部を覆う補強板を固定したものであることが好ましい。すなわち、テーブルの一部を切り起こして回転刃を形成するため、テーブルには切欠き部が発生し、この切欠き部を通して生ごみが落下するのを防止するため、この切欠き部に対応して補強板を当てて板材から形成された円盤状回転テーブルの補強を兼ねて生ごみの落下を防止することができる。

【0014】

前記回転刃は、外周側が高く、内周側が低い形状を有することが好ましい。この構成によれば、内周側の低い低歯部で生ごみを外周側に送り、外周側の高い高歯部と固定リングの固定歯とにより生ごみを容易に破砕することができる。そして、所定の歯深さに設定された固定歯と共に枝豆の鞘等の繊維性の難破砕物でも確実に破砕することができ、吸水された水と共に排出して排水管路の詰まりを防止することができる。

【0015】

また、前記駆動モータは直流モータであることが好ましく、特にブラシレスの直流モータが最適である。ディスポーザの破砕機構を駆動するモータを直流モータで構成すると、容易に回転速度を変更することができ、低速回転、高速回転、回転中の停止や、反転動作等が自由に実施でき、モータの小型化が達成できるため、ディスポーザの小型化が可能となる。

【発明の効果】

【0016】

本発明によれば、生ごみの破砕機構を構成する固定リングの内側に形成された固定歯の歯深さを0.8〜1.6mmに設定しているため、難破砕物の破砕が確実に行なえる。また、生ごみの破砕機構を構成する円盤状回転テーブルに、その外周部の一部が切り起こされて回転刃が形成されているため、破砕機構を簡略化することができ、破砕機構の製造が容易となり、コストを低減することができる。そして、投入された生ごみの状態を先ず平坦な状態に均してから、生ごみの破砕が少しずつ進むように駆動モータを制御しているため、破砕室から多量の破砕物が一気に排出されず、生ごみは給水された水と共に排水管路内を徐々に流れるため滞留が防止される。これによりディスポーザの運転状態を安定させることができる。また、ディスポーザの小型化を達成でき、運転中の騒音や振動を低減でき、快適な使用を可能とする。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係るディスポーザの一実施形態を図面に基づき詳細に説明する。図1は、本実施形態に係るディスポーザの取付状態を示す概略構成図、図2は、図1のディスポーザの要部構成を示す断面図、図3は図2のディスポーザの要部平面図、図4は破砕機構の回転部を示す斜視図および要部断面図である。

【0018】

図1〜4において、ディスポーザDは流しのシンクSに固定される固定部材1と、この固定部材1の下方に連結され下方が広がった有底筒状のディスポーザ本体2と、このディスポーザ本体2の下端に固定された駆動源としての駆動モータ3とから構成され、この駆動モータ3の駆動力を受けてディスポーザ本体2の下部で生ごみ破砕動作を行う破砕機構4を備え、固定部材1の排水口に装着された目皿5を外して投入した生ごみを破砕し、上部より給水しながらディスポーザ本体2に接続された排水管6より排出するものである。

【0019】

ここで、図2〜4を参照して、ディスポーザDについて詳細に説明する。シンクS側の固定部材1は排水口部材10、支持板11およびリング状の固定ねじ12より構成され、シンクSの排水口の上部に防水シール13を挟み、下部に支持板11を挟んで水密状態に取付けられる。排水口部材10の下端は水や生ごみを案内するパイプ状部10aとなっており、上端開口部が生ごみ投入口10bとなっている。この生ごみ投入口10bには合成樹脂製の目皿5および止水蓋5Aが装着可能となっている。図2は、生ごみ投入口10bに目皿5および止水蓋5Aが共に装着された状態を示しており、図3は止水蓋5Aを外した状態を示している。目皿5には、シンクS内の水を本体ケーシング21に流すための複数の開口5aが形成されている。

【0020】

ディスポーザ本体2は固定部材1に防振ゴム20を介して連結されるものであり、破砕機構4を収容した本体ケーシング21を備えている。そして、本体ケーシング21の内部空間に破砕室24が形成されると共に、破砕室24内の破砕機構4の下方に排出室25が形成されている。排出室25は底面が傾斜しており、破砕された生ごみが排水管6に流れやすいように形成されている。

【0021】

防振ゴム22は略筒状をしており、上下の円筒状の取付部22aが本体ケーシング21および排水口部材10の下端のパイプ状部10aの各外周囲に嵌り込むことで、固定部材1に対して本体ケーシング21の僅かな相対移動を可能に、水密状態に連結するものであり、中間部は容易に変形可能な薄肉部22bとなっている。防振ゴム22の上下の取付部22aは厚肉に形成され、夫々金属バンド等の締付バンド22cで漏水しないように固定されている。本体ケーシング21と固定部材1は、防振ゴム22により連結されることにより、本体ケーシング21内で発生した振動や駆動モータ3の振動が、固定部材1およびシンクSへ伝達されることを抑制するようになっている。

【0022】

防振ゴム22の内周には飛散防止ゴム15が嵌合している。この飛散防止ゴムはリング状の上方基部15aと、この上方基部から下方に延出する筒状部15bと、上方基部から内方に湾曲して延出する蓋部15cとを有し、蓋部の中心には貫通孔が形成され、蓋部には放射状に多数の切り込みが形成されている。したがって、通常時は破砕室24の上方開口を蓋部15cが中心の貫通孔を除いて覆っており、生ごみ投入時には蓋部15cは切り込み部分が広がって下方に湾曲して生ごみの投入を可能としており、投入後は閉じる構成となっている。筒状部15bは破砕した生ごみの薄肉部22bへの付着を防止する。

【0023】

駆動モータ3は本体ケーシング21の下部に固定され、鉛直上方に延びる駆動軸31を備え、この駆動軸31が本体ケーシング21の下端を貫通して破砕室24内に延びており、駆動モータ3により駆動される破砕機構4が袋ナット32で連結されている。駆動軸31はOリング等のシール33により水密状態となっており、破砕室24に給水される水が駆動モータ3方向に漏水するのを防止する。駆動モータ3は直流のブラシレスモータが使用されており、このモータは例えば電流値を変えることや、周波数を変更すること、あるいはPWM信号のデューティを変更することで回転速度を変更できるものであり、従来の交流モータと比較して小型化されている。また、高トルクであるため低速回転時でも十分な駆動力を出力でき、きめ細かな速度制御も可能である。駆動モータ3は後述する位置検出用のホールICを備えている。

【0024】

破砕機構4は、内側に固定歯が形成された固定リング40と、この固定リング内に位置し駆動モータ3で駆動される円盤状回転テーブル44とから構成され、この回転テーブルは円盤状のターンテーブル45と回転刃46とを備えており、このターンテーブル45の中心部が、駆動モータ3の駆動軸31の上端に固定されている。ターンテーブル45には、外周からの切り込みを形成して上方に立上げた2つの回転刃46,46が固定リング40に近接して形成されている。回転刃46は外周側の高歯部46aと内周側の低歯部46bとを有している。また、ターンテーブル45の下方には補強板47が固定されている。ターンテーブル45および補強板47は厚さが数mm程度のステンレス鋼板等の金属板から形成され、ターンテーブルの直径方向に所定幅の補強板47を溶接等で固着することによりターンテーブルの剛性を増して回転状態を安定させている。複数個所をスポット溶接することが好ましい。

【0025】

ターンテーブル45には小径の孔が貫通して多数個形成され、上部から供給された水道水を下方に流すことができる構成となっている。ディスポーザDを作動させないときは、水道水はこの孔やターンテーブル45と固定リング40との間から排出室25に流下して排水される。補強板47は両端部がターンテーブル45の外周に合わせて円弧に形成され、回転刃46形成用の凹部48を覆う位置に固着されている。したがって、この凹部48から生ごみが落下することを防止できる。

【0026】

ターンテーブル45は、その外周に2つの切り欠き部45a,45aが形成されている。これらの切り欠き部は、外周から2mm程度の深さで、幅が6mm程度に形成されており、回転刃46,46の位置と直交する位置関係で形成されている。切り欠き部45a,45aは、固定歯41,41…の隙間に鳥骨等の小片が詰まった場合に、小片をカット(切断)する目的で形成されている。切り欠き部45a,45aを形成することで、破砕された小片により円盤状回転テーブルがロックするのを防止できる。切り欠き部の個数は2個に限られるものでなく、1個所でも、多数個所でもよい。

【0027】

ターンテーブル45の中心には駆動モータ3との連結用の中心孔が形成され、中心孔から半径の1/3程度の位置にごみを撹拌するための突部49,49が形成されている。この突部と回転刃46,46は補強板47の固着された直径方向に一直線上に配置されている。なお、撹拌用の突部49,49も2つに限られず、この突部を形成する切欠き部も補強板47で覆われているため、生ごみが落下しない。

【0028】

一方、固定リング40は、本体ケーシング21の内面において、円盤状回転テーブル44のターンテーブル45に対向する位置に固定されていると共に、その内側に複数の固定歯41,41…が形成されている。固定歯41の上下方向の幅はターンテーブル45の回転刃46の高さより大きく設定されている。固定歯41の歯深さは1.5mm程度に設定され、固定歯41の突部と凹部の幅はそれぞれ4mm程度に設定されている。歯深さは0.8mm〜1.6mm程度が好ましく、この範囲に設定することで、繊維質の強い枝豆の皮等のごみの破砕・搬送性を向上させることができる。すなわち、固定歯の歯深さを浅くすることで、固定歯の凹部への被破砕物の落ち込み量を制限して破砕・搬送性を向上させている。

【0029】

そして、円盤状回転テーブル44は本体ケーシング21の下方に水平に位置するように駆動モータ3の駆動軸31の先端に固定され、本体ケーシング21の内部空間のうち、破砕機構4の上側が前記破砕室24として構成されると共に、破砕機構4の下側が破砕した生ごみを排出するための排出室25として構成されている。破砕機構4を構成する円盤状回転テーブル44は、金属板材からなるターンテーブル45をプレス加工等で形成し、生ごみを固定リング40の固定歯41,41…に押付ける回転刃46を一体的に形成し、補強板47を固着して形成できるため、従来のような可動ハンマーを揺動可能に支持する回転刃と比較して容易に製造でき、コストを低減することができる。また、ターンテーブル上に可動部分がないため低騒音にでき、耐久性にも優れる特長を有している。

【0030】

駆動モータ3の駆動に伴う円盤状回転テーブル44の回転により、破砕室24内において回転刃46と固定リング40の固定歯41,41…との間で生ごみが破砕され、破砕後の生ごみは固定リング40とターンテーブル45との間の隙間から排出室25に落下されるように構成されている。この隙間は通常1mm程度、あるいは1mm以下に設定され、破砕された生ごみの排出時の大きさを決定する。また、本体ケーシング21の側面下端部には排水管6が接続されており、排出室25に落下された生ごみの破砕片は、給水された水と共に排水管6より順次排出されるように構成されている。

【0031】

排水口部材10のパイプ状部10aの外周には、目皿検出装置(図示せず)を構成するホールセンサ35,35が装着されている。また、目皿5には、前記のホールセンサと対向可能な位置に磁石5b,5bが内蔵されている。目皿5は図3に示すように、生ごみ投入口に嵌合した状態で90度回転できるように構成され、OFF位置で嵌合させ、ON位置でロックされるように構成され、ON位置でホールセンサと磁石が対向する。

【0032】

目皿検出装置は、プラスチック材で形成され回転ロック機構を有する目皿5が生ごみ投入口10bに嵌合されロックされたのをホールセンサ35,35が検出するものであり、生ごみを投入し目皿5をロックさせたことをホールセンサ35,35が検出してから、駆動モータ3を回転駆動させて生ごみを破砕するものであり、目皿5が装着されない状態では駆動モータ3を回転させないようにしてある。この構成により、生ごみ投入口10bに誤って手を挿入するのを防止し、破砕中に生ごみが噴出するのを防止している。なお、ホールセンサと磁石は2つずつ設けているが、適宜の数とすることができる。ホールセンサ35,35と磁石5b,5bにより目皿スイッチが構成される。

【0033】

前記のように構成される本実施形態のディスポーザDは、図1のように流しのシンクSに取付けられる。図1において、流しのシンクSには混合水栓50が取付けられ、給湯器からの温水管路61が温水通路51に接続され、上水道からの給水管路62が給水通路52に接続されている。温水通路51と給水通路52は混合バルブ53に接続され、混合バルブ53から蛇口まで混合水通路54が設けられ、蛇口から開口している。混合水栓50の上部にはハンドル55が取付けられ、混合バルブ53を操作して温水と上水を混合し、蛇口から給水することができる。そして、給水管路62から分岐したバイパス管路63の途中に電磁弁70が設けられ、バイパス管路63はバイパス通路56を介して混合水通路54に連通している。したがって、混合バルブ53を閉じた状態でも、電磁弁70を開弁することにより蛇口から給水することができる。

【0034】

ディスポーザDおよび電磁弁70は制御装置80により制御される。制御装置80には交流の商用電源81が供給され、ディスポーザDの駆動モータ3、目皿検出装置のホールセンサ35、および電磁弁70は制御装置80に接続され、この制御装置は駆動モータ3の駆動・停止および電磁弁70の開閉動作を行う。また、制御装置80は駆動モータ3を低速回転または高速回転させると共に、駆動モータの起動時に短時間間隔で回転速度を変化させる制御を行う。回転速度を変化させる制御とは、例えば低速回転させた後停止させる制御、低速回転させた後反転させる制御等がある。

【0035】

ここで、図5を参照して、ディスポーザDの制御装置80について詳細に説明する。図5は、本実施形態のディスポーザDの制御装置80を示す回路図であり、制御装置80は整流回路90、電源供給回路100、マイクロコンピュータ110、ドライバ回路120、駆動モータ3の駆動部130および生ごみの破砕終了の検知部140を備えている。駆動モータ3は直流ブラシレス(DCBL)モータであり、3相のステータコイル(巻線)u、v、wを有するステータ(図示せず)と、永久磁石を有するロータ(図示せず)とを備え、位置検出用のホールIC(図示せず)から出力される信号が信号線3aによりドライバ回路120に供給されている。

【0036】

整流回路90は、AC商用電源81を直流電流に整流する回路であり、整流素子91、チョークコイル92および電解コンデンサ93を備えており、整流した電源を電源供給回路100、駆動モータの駆動部130に供給するものである。なお、整流回路90は簡略化した構成を示しており、ディスポーザの仕様にあわせて適宜の整流回路を用いることができるのは勿論である。

【0037】

電源供給回路100は、マイクロコンピュータ110、ドライバ回路120に必要な電圧に変圧された直流電源を供給するもので、基本的にはDC/DCコンバータ101,102や3端子レギュレータ103から構成されている。DC/DCコンバータ101はマイクロコンピュータ110に、例えば5Vの電源電圧を供給し、DC/DCコンバータ102はドライバ回路120に、例えば15Vの電源電圧を供給する。

【0038】

マイクロコンピュータ110は、CPU、ROM、RAMおよび電気的に書換可能な不揮発性メモリであるEEPROM(electrically erasable programmable ROM)からなる記憶部が内蔵され、コネクタ111のSW端子112、SW端子113から起動スイッチや目皿検出スイッチ等の信号が入力される。また、マイクロコンピュータ110には駆動モータ3の温度情報がTENP−Mとして入力され、駆動部130のトランジスタの温度情報がTENP−Pとして入力される。

【0039】

さらに、マイクロコンピュータ110には、駆動モータ3の駆動電流が検知部140で検知され、オペアンプ141を介して入力され、この駆動電流はドライバ回路120にも入力される。この駆動電流は、生ごみの破砕終了を検知するために入力される。また、検知部140では、破砕機構4が生ごみを噛み込んで停止したときに、駆動電流値が大きくなることを検知して噛み込みを判断することができる。なお、生ごみを噛み込んで破砕機構4が停止したことは、駆動モータ3の回転数からも容易に検出することができる。

【0040】

マイクロコンピュータ110は、ディスポーザDの運転制御を含む装置全体の制御を行う制御部であり、具体的にはディスポーザを運転制御する通常運転処理、目皿が外されたときに実行される目皿緊急停止処理、および破砕機構が噛み込んだときに実行される噛み込み解除処理を行なう。ROM上の制御プログラムに従い、演算に使用するデータを記憶したメモリを使用して後述するディスポーザDの駆動モータ3の運転制御を実行し、生ごみの破砕処理を実行する。

【0041】

マイクロコンピュータ110からの制御信号は、ドライバ回路120に入力される。この制御信号は例えばPWM信号が使用される。ドライバ回路120はマイクロコンピュータ110からの制御信号を受けて駆動モータ3の駆動部130に矩形波等の駆動信号を供給する。駆動モータ3の駆動部130は、前記のように対となった電界効果型のトランジスタ(FET)131,132から構成され、ドライバ回路120からの駆動信号を受けて駆動モータ3を直流電流により駆動する。駆動モータ3から出力されるH−SIGNALは、ホールICからの位置検出信号であり、例えば120度の矩形波がドライバ回路120に供給される。すなわち、マイクロコンピュータ110からの運転指令により、ドライバ回路120は運転指示され、駆動部130のFET131,132のゲートへ駆動信号を出力し、ホールICの信号で回転速度をモニターし、この動作を繰返して駆動モータ3の運転を行う。

【0042】

なお、FET131,132は1相分のみ図示しているが実際には3相分必要であり、3相のそれぞれからU,V,Wの3つの駆動信号が駆動モータ3に供給される構成となっている。すなわち、ドライバ回路120から出力される一方の制御信号UVW−Hが一方のFET131のゲートに供給され、他方の制御信号UVW−Lが他方のFET132のゲートに供給され、一方のFET131のドレインが他方のFET132のソースに接続されている。そして、駆動部130のU,V,W出力が駆動モータ3に供給されている。

【0043】

他方のFET132のドレインは検知部140を構成する抵抗142の一端に接続され、この抵抗142の他端は接地されている。これにより、抵抗142を流れる電流を抵抗142上端に発生する電圧により検知して、この検出信号をドライバ回路120に入力すると共に、オペアンプ141を介してマイクロコンピュータ110に入力する。駆動モータ3の電流変化を検出することで生ごみの破砕の終了時を検知する。すなわち、駆動モータ3の負荷が軽減すると電流が所定値より小さくなることを検出して、破砕室24に投入された生ごみの破砕終了を検知している。

【0044】

マイクロコンピュータ110には、駆動部130のトランジスタの温度情報TENP−Pと駆動モータ3の温度情報TENP−Mが入力され、また動作状態等を示すLED150が接続されている。マイクロコンピュータ110は、通電状態、運転状態、ロック状態等をLED150の点灯により知らせる共に、温度情報TENP−Mを基に駆動モータ3の温度情報が所定の温度を超えた時や、温度情報TENP−Pを基に駆動部130のトランジスタの温度情報が温度を超えた時にLED150を点灯させる。

【0045】

なお、ロック状態とは、例えば生ごみが破砕機構4の円盤状回転テーブル44と固定リング40との間に噛み込んだときに点灯し、駆動モータへの過電流保護の目的で点灯するように機能する。マイクロコンピュータ110に入力されるリセット信号151はディスポーザDをリセットし、例えば破砕動作を再度実施するとき等に使用する。また、マイクロコンピュータ110から出力されるブザー152は、例えば破砕が終了したときに鳴動するように設定してある。

【0046】

前記の如く構成された本実施形態のディスポーザDの生ごみ破砕動作と、ディスポーザDの駆動モータの運転制御方法について、図5のブロック図、図6,7のフローチャートおよび図8の運転パターン図を参照して説明する。図6は、ディスポーザDの通常運転処理を示すフローチャートであり、図7は割込み処理を示すフローチャートであり、図中、Sはフローの各ステップを示す。本フローは、マイクロコンピュータ110により実行され、マイクロコンピュータ110の制御信号を受けた各駆動部により駆動される。本実施の形態では、ディスポーザDは起動時に駆動モータ3の回転数を変化させる制御手段を備えることを特徴とするものである。本実施の形態では、図6に図示されていないが、固定部材1の生ごみ投入口10bから生ごみを投入して目皿5が装着されたことを受けて駆動モータ3の制御を開始する。

【0047】

先ず、図6の通常運転処理について説明する。流しのシンクに固定された生ごみ投入口10bから生ごみを投入し、起動スイッチ(図示せず)を閉じると電磁弁70が開いて蛇口から給水する(ステップS1)。給水が所定時間行われる間、モータウェイト状態(ステップS2)で給水され、ディスポーザDを起動する。次いで、ステップS3で駆動モータ3は制御装置80からの信号で例えば1000rpmの低速回転を開始し、低速回転を1秒間実施した後、ステップS4で駆動モータを停止させる。

【0048】

次いで、ステップS5で前記駆動モータ回転および駆動モータ停止が所定回数(ここでは4回)繰返されたか否かを判別し、駆動モータ回転および停止が所定回数繰返されていれば、ステップS6に進み、繰返されていなければ前記ステップS3に戻って所定回数になるまで前記処理を繰返す。このように、低速回転をさせて停止させるという動作を例えば4回繰返す(図8、S3〜S5)。このように駆動モータ3を低速回転して停止させる動作を繰返すことにより、生ごみは微量だけターンテーブル45の回転刃46と固定リング40の固定歯41により挟まれて破砕されると共に、均されてターンテーブル上に平坦に載置された状態となる。本例では、駆動モータ回転および停止の例を示したが、停止後又は停止に代えて逆回転する態様でもよく、高速回転と低速回転を繰返すようにしてもよい。

【0049】

ステップS6では、駆動モータを1000rpm程度の低速回転で5秒間連続回転させる。この低速回転のあと、ステップS7で例えば1000〜2500rpmへ15秒間程度で加速し、その後ステップS8で例えば2500rpm程度の回転数で高速回転を行う。この高速回転は、破砕が終了するまで行う。生ごみの破砕は、固定リング40の固定歯41,41…と円盤状回転テーブル44の回転刃46とにより挟まれて破砕され、従来のようにハンマーが揺動しないため、低騒音、低振動で破砕が行なわれる。破砕が終了したときの検知は、駆動モータ3を作動させるFET131,132のコレクタ電流を検出して行う。破砕が終了すると負荷が減るため抵抗142を流れる電流値が減少し、この電流変化で破砕終了を判定する。

【0050】

次いで、ステップS9で運転時間が120秒以内かを判別し、ステップS9で120秒以内のときは終了検知を開始する。検知状態が連続2秒続いたときにステップS10で終了バッファ処理を実施し、ステップS11で終了検知処理を完了し、駆動モータ3の高速回転を終了する。この処理フローにより、ステップS1〜S8までの処理は、運転時間が最大で120秒を超えないように制御され、ステップS9で120秒を超えたときにはステップS11で、駆動モータ3を1000rpmで5秒程度低速回転し(ステップS12)、低速回転で逆転、正転を繰り返し(ステップS13〜S15)、再び1000rpmで5秒程度低速回転(ステップS16)させてから駆動モータを停止(ステップS17)する。ステップS18で駆動モータ3の停止後、5秒経過すると電磁弁70を閉じ、給水を停止する。

【0051】

このように、生ごみの破砕終了後に、水道水を供給した状態で低速回転(ステップS12)、回転速度を変化させた回転を繰り返し(ステップS13〜S15)、最後に低速回転(ステップS16)させてから駆動モータを停止(ステップS17)させるため、追い水効果を発現し、破砕された生ごみの小片の搬送性を向上させることができる。この結果、生ごみを排出する排水管路の詰まりを防止することができる。なお、生ごみの破砕終了検知後に、回転速度を変化させて回転させる例として、1000rpmで正転、停止、逆転、停止を繰返す例を示したが、正転、停止を繰返してもよく、正転、逆転を繰返してもよい。

【0052】

次に、前記の通常運転処理に対する割込み処理について、図7を参照して説明する。マイクロコンピュータ110は、図7(a)に示される目皿処理実行部として、常時または所定時間間隔で目皿スイッチがOFFとなったかどうかを監視している。図7(a)に示すように、前記通常運転処理のフローを実行中に、固定部材1の排水口に装着された目皿5が外されると、目皿スイッチを構成するホールセンサ35と磁石5bとが離れて目皿スイッチがOFFとなる。ステップS21では、目皿スイッチOFFを検出し、ステップS22で目皿スイッチがOFFの場合、すなわち目皿5が外された場合は駆動モータ3を緊急停止して本フローを終了する。また、前記ステップS21で目皿スイッチOFFを検出しない場合は、本フローは実行されない。これにより、前記した各工程で、ステップS1からステップS17の間に、目皿が外されると目皿スイッチがOFFとなり、駆動モータ3を緊急停止させる。この際、駆動モータ3の駆動部130において、FET131,132を瞬間的に短絡させて回生ブレーキとして機能させ、速やかに停止させる構成となっている。

【0053】

また、マイクロコンピュータ110は、噛み込み解除処理の実行部として、駆動モータ3の電流を検知する検知部140を常時または所定時間間隔で監視している。図7(b)に示すように、前記通常運転処理のフローを実行中に破砕機構4が生ゴミを噛み込んで停止すると、ステップS25では、破砕機構4の噛み込みを検出し、ステップS26で駆動モータ3を逆転する。破砕機構4の固定リング40の固定歯41,41…と、円盤状回転テーブル44の回転刃46との間に生ゴミ等が挟まった状態で駆動モータ3が停止すると、ホールICが回転停止状態を検知して信号線3aによりドライバ回路120に入力され、あるいは検知部140の電流値が上昇したことがマイクロコンピュータ110に入力され、マイクロコンピュータ110はドライバ回路120を介して駆動モータ3に逆転する駆動信号を供給する。これにより円盤状回転テーブル44は逆転して噛み込みは解除され、本フローを終了する。ステップS25で噛み込みが検出されないときは、本フローは実行されない。なお、駆動モータ3を逆転して噛み込みが解除されたあと、通常の破砕動作に復帰させるようにしてもよい。

【0054】

このように、本実施形態の通常運転処理フローでは、駆動モータ3を低速で極短時間(1秒以内程度)回転させて停止させる動作を複数回繰返す(ステップS3〜S5)ことにより、生ごみを破砕室24内で均すことができる。このように均された生ごみはターンテーブル45上で平坦な状態となり、次工程の低速破砕運転(ステップS6)で生ごみのアンバランスによる振動や騒音の発生を抑制することができる。また、破砕の前の均し運転は、低速破砕および高速本破砕の準備段階で生ごみを均等な状態とするものであり、本格的な破砕や終了検知は高速の破砕運転で実施する。

【0055】

そして、生ごみの破砕終了後に、駆動モータ3を低速で回転させ(ステップS12)、反転させる動作を複数回行ない(ステップS13〜S15)、低速回転を所定時間継続して停止する(ステップS16)。このように生ごみの破砕終了後に水道水を供給した状態でターンテーブルを低速で回転させたあと、複数回反転させ、その後低速回転させることで、破砕された生ごみの破片を円滑にディスポーザDの本体から排出させることができる。また、反転動作を繰返すことで、生ごみの破片が一度に排出されず排水管路の詰まりを防止することができる。

【0056】

このように動作するディスポーザDは、起動時から一気に高速回転する従来のディスポーザと比較して、先ず低速で回転数を変えながら均し運転を行うため初期破砕と共に生ごみの偏りを防止することができる。初期破砕(ステップS3〜S6)では破砕量が微量であり、給水と共に徐々に排出するため、急激な排出は行われない。また、低速回転で回転と停止を繰返すため騒音や振動の発生が少なく、破砕機構4のターンテーブル45上の生ごみの偏心を均すことができ、次の低速破砕(ステップS6)や加速破砕(ステップS7)、高速本破砕(ステップS8)に対する準備段階となる。

【0057】

低速破砕(ステップS6)では、駆動モータ3を低速回転させて破砕機構4により生ごみを破砕するステップであり、前記のステップで投入された生ごみは均されているため、騒音や振動が低い状態で運転することができる。この低速破砕は、前記の均し工程で均された生ごみが外周側から徐々に破砕され、破砕された生ごみの排出量が少なく徐々に排出されるため、配水管6およびその下流側の排水管路で破砕された生ごみが滞留することが回避される。この低速破砕は予め設定された時間、本実施形態では5秒程度だけ運転される。

【0058】

この後、駆動モータ3の回転数を上昇させ加速して低速回転から高速回転に移行する(ステップS7)。すなわち、1000rpm〜2500rpmまで約15秒間で駆動モータ3の回転数を上昇させる。回転数上昇を急激に行なわないため、騒音や振動を低く抑えることができ、徐々に破砕量を増やすことができる。さらに、高速本破砕(ステップS8)では、低速破砕の5秒間、加速破砕の15秒間で徐々に破砕した残りの生ごみを本格的に破砕するもので、生ごみは予備破砕で小片化されているため、破砕機構4を高速回転させても大きな騒音を発生せず、振動自体も低いレベルになる。また、事前の均し運転や低速破砕運転、加速破砕運転で既に少量の生ごみが排出されているため、高速本破砕運転の排出量は減っており、破砕された生ごみが一気に排出室25から排水管6へ排出されることはない。

【0059】

このように、生ごみの破砕を駆動モータ3の低速回転による低速破砕と、加速運転破砕と、高速回転による高速破砕の3段階で行うため、効率の良い生ごみの破砕が低騒音、低振動で実施できる。また、破砕された生ごみが一気に排出されず、均し運転、低速破砕運転、加速運転破砕、高速本破砕運転と順次行われ、給水された水と共に徐々に排出されるので排水管路での滞留が防止される。さらに、破砕機構4は、回転刃46を有する円盤状回転テーブル44と、歯深さが0.8〜1.6mmに設定された固定歯41を備える固定リング40から構成されるため、繊維質の多い難破砕物の破砕が確実に行なえるため、排水管路の詰まりを防止することができ、このディスポーザDを使用したシステム全体を滞留等の不都合がないように運用することができる。

【0060】

また、生ごみが円盤状回転テーブル44の回転刃46と、固定リング40の固定歯41,41…との間に噛み込んで、破砕機構4がロック状態になると、マイクロコンピュータ110は電流検知部140での電流上昇を検知し、あるいはホールICが回転停止状態を検知し、ドライバ回路120に停止信号を送出して駆動モータ3を停止させる。そして、所定時間経過後にドライバ回路120から駆動モータ3に逆転させる電流を印加し、駆動モータ3を反転させる。この動作により、破砕機構4に噛み込まれた生ごみは取り除かれ、再度駆動モータ3を正転させて破砕が実施される。

【0061】

つぎに、本発明のディスポーザの他の運転パターンを図9に基づき詳細に説明する。図9は本発明に係るディスポーザの駆動モータの運転制御方法の他の運転パターン図である。なお、この運転パターンは前記した運転パターンに対し、最初に実施する駆動モータの起動時に、所定のタイミングで回転速度を変化させて回転させる第1のステップを省略して第2のステップから駆動モータを回転させることを特徴としている。そして、他の実質的に同等の構成については同じ符号を付して詳細な説明は省略する。

【0062】

図9に示す運転パターンのディスポーザの駆動モータの運転制御方法では、制御手段は、先ず駆動モータ3を低速回転させ(ステップS31)、所定時間低速回転させたあと回転数を徐々に上昇させて加速し(ステップS32)、上昇させた回転数で所定時間高速回転させて本破砕を行ない(ステップS33)、破砕が終了したのを検知して回転数を下降させ、そのあと低速回転させる(ステップS34)。そして、所定のタイミングで回転速度を変化させて低速回転させ(ステップS35)、次いで所定時間低速回転(ステップS36)させて処理を終了する。

【0063】

この運転パターンによる駆動モータの運転制御方法では、先ずステップS31で低速回転による予備破砕を行ない、ステップS32で徐々に回転数を上昇させるため振動が発生せず、加速しながら破砕したあと、ステップS33の高速回転による本破砕に移行することができる。このように、この実施形態の運転パターンでは、前記の実施形態の生ごみを平坦に均す動作を省略しているため、全体の実行時間を短縮することができ、特に生ごみの量が少ない場合の制御に適している。

【0064】

この運転パターンの場合も、前記した運転パターンと同様に、駆動モータ3を低速回転させて低速破砕するステップと、低速回転から高速回転に加速するステップと、高速回転させて高速破砕するステップの3段階の破砕処理により、破砕された生ごみが排水管6から一度に多量に排出されることがないため、排水管路での滞留を防止でき、騒音や振動を抑えた破砕を行なうことができる。

【0065】

なお、図示していないが、均し運転は、所定時間低速回転(例えば800rpm、1秒以内)したあと、さらに低速(例えば数100rpmで1秒以内)で回転させる等、回転速度を変更するように構成することができ、この動作を数回繰返すようにしてもよい。また、均し運転は、所定時間低速回転(例えば500rpm、1秒以内)したあと、さらに低速(例えば数100rpmで1秒以内)で反転させる等、種々の組み合わせをすることができる。このように、均し運転の回転数、回転時間、停止時間は適宜変更できるものである。

【0066】

以上、本発明の一実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。例えば、ディスポーザは電磁弁を開閉することで破砕時に自動給水する例を示したが、手動で混合水栓を開く場合でも適用できるものである。すなわち、手動給水でも排水管路内での破砕生ごみの滞留を確実に防止することができる。

【0067】

破砕機構の回転刃は2個形成した例について述べたが、1個の回転刃を備える例や、3個以上の回転刃を備えるように構成してもよい。シンクに固定された固定部材とディスポーザ本体との連結の例として円筒状の防振ゴムで連結する例を示したが、円筒状の防振ゴムのみで連結せずに、連結機構を併用して連結するように構成してもよい。

【図面の簡単な説明】

【0068】

【図1】本発明に係るディスポーザの一実施形態の取付状態を示す概略構成図。

【図2】図1のディスポーザの要部構成を示す断面図。

【図3】図2のディスポーザの要部平面図。

【図4】(a)は図1,2のディスポーザの粉砕機構の回転部を示す斜視図、(b)はその要部断面図。

【図5】ディスポーザの駆動モータの制御手段を示す回路図。

【図6】動作説明のためのフローチャート。

【図7】図6のフローチャートの割込み制御を示すフローチャート。

【図8】動作説明のための運転パターン図。

【図9】本発明に係るディスポーザの他の運転パターン図。

【符号の説明】

【0069】

D:ディスポーザ、3:駆動モータ(直流ブラシレスモータ)、4:破砕機構、40:固定リング、41:固定歯、44:円盤状回転テーブル、45:ターンテーブル、45a,45a:切り欠き部、46:回転刃、46a:高歯部、46b:低歯部、47:補強板、48:凹部、5:目皿、6:排水管、35:ホールセンサ、50:混合水栓、70:電磁弁、80:制御装置(制御手段)、90:整流回路、100:電源供給回路、110:マイクロコンピュータ、120:ドライバ回路、130:駆動モータの駆動部、140:破砕終了の検知部、S3〜S5:生ごみを均すステップ、S6:生ごみを低速破砕するステップ、S7:生ごみを加速破砕するステップ、S8:生ごみを高速破砕するステップ、S12〜S16:生ごみの小片を排出するステップ

【特許請求の範囲】

【請求項1】

駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、

前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、

前記固定歯は、その歯深さが0.8〜1.6mmに設定されることを特徴とするディスポーザ。

【請求項2】

駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、

前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、

前記回転刃は、前記円盤状回転テーブルの外周部の一部が切り起こされて形成されたことを特徴とするディスポーザ。

【請求項3】

前記円盤状回転テーブルは、その外周に切り欠き部を有することを特徴とする請求項1または2に記載のディスポーザ。

【請求項4】

前記円盤状回転テーブルは、前記回転刃を切り起こした凹部を覆う補強板を固定したものであることを特徴とする請求項2または3に記載のディスポーザ。

【請求項5】

前記回転刃は、外周側が高く、内周側が低い形状を有することを特徴とする請求項1〜4のいずれかに記載のディスポーザ。

【請求項6】

前記駆動モータは、直流モータであることを特徴とする請求項1〜5のいずれかに記載のディスポーザ。

【請求項1】

駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、

前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、

前記固定歯は、その歯深さが0.8〜1.6mmに設定されることを特徴とするディスポーザ。

【請求項2】

駆動モータで駆動する破砕機構により生ごみを破砕し、給水された水と共に排出するディスポーザであって、

前記破砕機構は、内側に固定歯が形成された固定リングと、該固定リングの内側に位置し前記駆動モータによって回動され、回転刃が形成された円盤状回転テーブルとから構成され、

前記回転刃は、前記円盤状回転テーブルの外周部の一部が切り起こされて形成されたことを特徴とするディスポーザ。

【請求項3】

前記円盤状回転テーブルは、その外周に切り欠き部を有することを特徴とする請求項1または2に記載のディスポーザ。

【請求項4】

前記円盤状回転テーブルは、前記回転刃を切り起こした凹部を覆う補強板を固定したものであることを特徴とする請求項2または3に記載のディスポーザ。

【請求項5】

前記回転刃は、外周側が高く、内周側が低い形状を有することを特徴とする請求項1〜4のいずれかに記載のディスポーザ。

【請求項6】

前記駆動モータは、直流モータであることを特徴とする請求項1〜5のいずれかに記載のディスポーザ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−334564(P2006−334564A)

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願番号】特願2005−165858(P2005−165858)

【出願日】平成17年6月6日(2005.6.6)

【出願人】(000002451)積水アクアシステム株式会社 (9)

【出願人】(593047552)株式会社フロム工業 (27)

【Fターム(参考)】

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願日】平成17年6月6日(2005.6.6)

【出願人】(000002451)積水アクアシステム株式会社 (9)

【出願人】(593047552)株式会社フロム工業 (27)

【Fターム(参考)】

[ Back to top ]