ハニカム構造体の製造方法、およびハニカム成形体の脱脂処理装置

【課題】比表面積が比較的大きな無機粒子を含むハニカム成形体を、より適正に脱脂することが可能な脱脂工程を含む、ハニカム構造体の製造方法。

【解決手段】本発明のハニカム構造体の製造方法は、50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程と、前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程と、前記脱脂装置内に導入ガスを供給する工程と、前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程と、前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程と、を含む。

【解決手段】本発明のハニカム構造体の製造方法は、50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程と、前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程と、前記脱脂装置内に導入ガスを供給する工程と、前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程と、前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造体の製造方法、およびハニカム成形体の脱脂処理装置に関する。

【背景技術】

【0002】

自動車からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような排ガスの規制に対応するため、排ガス浄化システムにおいて、排ガス中に含まれる所定の成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁、または触媒によって構成されたセル壁により、相互に区画されている。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒、またはセル壁を構成する触媒によって、排ガスに含まれるHC、CO、および/またはNOx等の物質が改質され、排ガス中のこれらの有害な成分を処理することができる。

【0005】

特に、SCR(Selective Catalitic Reduction)システムと呼ばれるシステムでは、アンモニアを用いることにより、排ガス中のNOxを窒素と水に分解することができる。例えば、特許文献1には、SCRシステムに使用され得る、ゼオライトを含むハニカム構造体が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第WO09/141897号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

ハニカム構造体は、例えば、無機粒子、無機バインダ、有機バインダ、成形助剤、および水等を含む原料ペーストを押出成形して、ハニカム成形体を作製した後、このハニカム成形体を脱脂処理し、さらに焼成することにより構成される。

【0008】

脱脂処理は、ハニカム成形体の焼成処理前に、ハニカム成形体に含まれる有機バインダおよび成形助剤を分解除去するために実施される。

【0009】

しかしながら、無機粒子として、多数の微細細孔を有し比表面積が大きな(例えば比表面積が50m2/g以上の)粒子を原料ペーストに用いた場合、ハニカム成形体の脱脂後に、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留してしまうという問題が生じ得る。これは、ハニカム成形体の脱脂処理中に、無機粒子の微細細孔内全体に酸素が十分に行き渡らず、有機バインダおよび/または成形助剤にとって、十分な酸化分解反応が進行しないためである。

【0010】

また、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留した状態で、ハニカム成形体を焼成すると、無機バインダを介した無機粒子同士の縮合結合が不十分となり、得られるハニカム焼成体の強度が低下する。

【0011】

本発明は、このような問題に鑑みなされたものであり、本発明では、比表面積が比較的大きな無機粒子を含むハニカム成形体を、より適正に脱脂することが可能な脱脂工程を含む、ハニカム構造体の製造方法を提供することを目的とする。また、本発明では、そのようなハニカム成形体の脱脂処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明によれば、ハニカムユニットを有するハニカム構造体の製造方法は、

(a)50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程と、

(b)前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程と、

(c)前記脱脂装置内に導入ガスを供給する工程と、

(d)前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程と、

(e)前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程と、

を含み、

前記導入ガスは、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とする。

【0013】

ここで、本発明によるハニカム構造体の製造方法では、前記(c)の工程において、前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部は、前記導入ガスの一部として再利用されても良い。

【0014】

また、本発明によるハニカム構造体の製造方法において、前記排出された導入ガスの該少なくとも一部は、酸化触媒を介して酸化されてから、前記導入ガスの一部として再利用されても良い。

【0015】

また、本発明によるハニカム構造体の製造方法において、前記(b)〜(e)の工程は、バッチ式または連続式に実施されても良い。

【0016】

また、本発明によるハニカム構造体の製造方法において、前記無機粒子は、ゼオライト粒子を含んでいることが好ましい。

【0017】

また、本発明によるハニカム構造体の製造方法において、前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることが好ましい。

【0018】

また、本発明によるハニカム構造体の製造方法において、前記ハニカム成形体は、さらに、無機バインダを含み、該無機バインダは、アルミナまたはアルミナの前駆体を含み、

前記(e)の工程において、前記セル壁の表面に、アルミナ層が形成されることが好ましい。

【0019】

また、本発明によるハニカム構造体の製造方法において、前記ハニカムユニットの平均気孔径は、0.01μm〜1.0μmの範囲であることが好ましい。

【0020】

また、本発明によるハニカム構造体の製造方法において、前記ハニカム構造体は、複数の前記ハニカムユニットを、接着層を介して接合することにより構成されても良い。

【0021】

さらに、本発明によれば、ハニカム成形体の脱脂処理装置は、

ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように配置するための支持台と、

当該装置内に導入ガスを供給する供給手段と、

前記ハニカム成形体を、200℃〜400℃の温度に加熱する加熱手段と、

前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れるように、前記導入ガスを誘導する誘導手段と、

を有し、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とする。

【0022】

ここで、本発明によるハニカム成形体の脱脂処理装置は、さらに

前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部を、前記導入ガスの一部として再利用するための循環経路を有しても良い。

【0023】

また、本発明によるハニカム成形体の脱脂処理装置において、前記循環経路は、酸化触媒を有しても良い。

【0024】

また、本発明によるハニカム成形体の脱脂処理装置において、前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることが好ましい。

【0025】

また、本発明によるハニカム成形体の脱脂処理装置は、さらに、前記ハニカム成形体を収容するハウジングを有し、

前記導入ガスは、前記ハウジングに設けられた入口から、前記ハウジング内に導入されることが好ましい。

【0026】

また、本発明によるハニカム成形体の脱脂処理装置において、前記入口は、前記ハウジングの高さの1/2よりも高い位置に設けられ、

前記誘導手段は、前記入口から導入された前記導入ガスを、前記ハニカム成形体の第1の端面よりも低い位置に誘導することが好ましい。

【0027】

また、本発明によるハニカム成形体の脱脂処理装置において、前記支持台は、複数の貫通孔を有し、

前記導入ガスは、前記複数の貫通孔を介して、前記ハニカム成形体の前記セル内に供給されても良い。

【0028】

また、本発明によるハニカム成形体の脱脂処理装置において、前記入口は、前記ハウジングの外側にある空気源または酸素源、および窒素源と接続されても良い。

【発明の効果】

【0029】

本発明では、比表面積が比較的大きな無機粒子を含むハニカム成形体を、より適正に脱脂することが可能な脱脂工程を含む、ハニカム構造体の製造方法を提供することができる。また、そのようなハニカム成形体の脱脂処理装置を提供することができる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るハニカム構造体の一例を模式的に示した斜視図である。

【図2】図1のハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

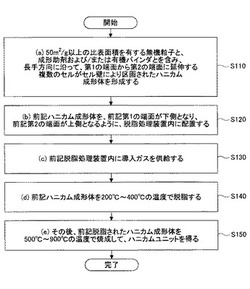

【図3】本発明によるハニカム構造体の製造方法の一例のフロー図である。

【図4】本発明のハニカム成形体の脱脂処理装置の構成の一例を概略的に示した図である。

【図5】本発明のハニカム成形体の脱脂処理装置において、ハニカム成形体が置載された支持台の概略的な上面図である。

【発明を実施するための形態】

【0031】

以下、図面により本発明の特徴を説明する。

【0032】

図1には、ハニカム構造体の構造を模式的に示す。また、図2には、図1に示したハニカム構造体の基本単位である、ハニカムユニットの一例を模式的に示す。

【0033】

図1に示すように、ハニカム構造体100は、目封じされていない2つの端面110および115を有する。また、ハニカム構造体100の両端面110、115を除く外周面には、外周コート層120が形成されている。

【0034】

ハニカム構造体100は、例えば、図2に示す柱状のセラミック製ハニカムユニット130を、接着層150を介して複数個(図1の例では、縦横4列ずつ16個)接合させた後、端面110、115を除く外周側を所定の形状(図1の例では、円柱状)に沿って切削加工することにより構成される。

【0035】

図2に示すように、ハニカムユニット130は、該ハニカムユニット130の長手方向に沿って一端から他端まで延伸し、両端面で開口された複数のセル(貫通孔)121と、該セル121を区画するセル壁123とを有する。これに限られるものではないが、図2の例では、セル121の長手方向(Z方向)に垂直な断面は、実質的に正方形状となっている。

【0036】

ハニカムユニットに含まれる無機粒子として、アルミナ、シリカ、チタニア、セリア、ジルコニア、ムライト、またはゼオライト等を使用した場合、そのようなハニカムユニットを有するハニカム構造体は、CO、HC、および/またはNOx等を浄化するための触媒担体(触媒)として、使用することができる。特に、無機粒子としてゼオライトを使用した触媒担体(触媒)は、尿素タンクを有する尿素SCRシステムに使用することができる。

【0037】

例えば、そのような尿素SCRシステムにおいて、システム内に排ガスが流通されると、尿素タンクに収容されている尿素が排ガス中の水と反応して、アンモニアが生じる(式(1))。

CO(NH2)2+H2O → 2NH3+CO2 式(1)

このアンモニアが、NOxを含む排ガスとともに、ハニカム構造体100の端面110、115の一方(例えば端面110)から、各セル121に流入した場合、セル壁123に含まれているゼオライトの触媒作用により、以下の式(2−1)および式(2−2)の反応が生じる。

4NH3+4NO+O2 → 4N2+6H2O 式(2−1)

8NH3+6NO2 → 7N2+12H2O 式(2−2)

その後、NOxが浄化された排ガスは、ハニカム構造体100の端面110、115の他方(例えば端面115)から排出される。このように、ハニカム構造体100内に排ガスを流通させることにより、排ガス中のNOxを処理することができる。

【0038】

ハニカム構造体を構成するハニカムユニットとしては、触媒が担持されたセル壁を有するもの、あるいは触媒によって構成されたセル壁を有するものがある。以下の記載では、触媒によって構成されたセル壁を有するハニカムユニットを含むハニカム構造体を例に、説明する。

【0039】

ハニカム構造体を構成するハニカムユニットは、例えば、無機粒子、無機バインダ、有機バインダ、成形助剤、および水等を含む原料ペーストを押出成形して、ハニカム成形体を作製する。その後、このハニカム成形体を脱脂処理し、さらに焼成することにより作製される。

【0040】

ハニカム成形体の脱脂処理は、焼成処理前に、ハニカム成形体に含まれる有機バインダおよび成形助剤を分解除去するために実施される。

【0041】

しかしながら、ハニカム成形体用の原料ペーストに含まれる無機粒子として、多数の微細細孔を有し比表面積が大きな(例えば50m2/g以上の)粒子を用いた場合、ハニカム成形体の脱脂後に、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留してしまうという問題が生じ得る。これは、ハニカム成形体の脱脂処理中に、無機粒子の微細細孔内全体に酸素が十分に行き渡らず、有機バインダおよび成形助剤にとって、十分な酸化分解反応が進行しないためである。

【0042】

また、その後の工程で、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留した状態で、ハニカム成形体を焼成すると、無機バインダを介した無機粒子同士の縮合結合が不十分となる。このため、得られるハニカムユニット(ハニカム焼成体)の強度が低下してしまう。

【0043】

これに対して、本発明によるハニカム構造体の製造方法では、脱脂工程が以下のような特徴を有する:

(i)脱脂処理中、ハニカム成形体は、例えば容器内などにおいて、第1の端面が下側となり、前記第2の端面が上側となるようにして(すなわち「ハニカム成形体を立てた状態」で)配置される。

(ii)脱脂用の導入ガスの一部は、ハニカム成形体のセルを通って、ハニカム成形体の内部を下側から上側に、すなわちハニカム成形体の第1の端面から第2の端面に向かって流れる。

(iii)導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)である。

【0044】

なお、上記のような比となるように空気量または酸素量および窒素量を調整する導入ガス制御手段を準備することにより、そのような導入ガス制御手段を用いて、上記の比にすることができる。

【0045】

ここで、ハニカム成形体のセルに、脱脂用の導入ガスを通過させると、ハニカム成形体のセル内で、導入ガスが乱流の状態となる。導入ガスが乱流の状態となることにより、導入ガス中の酸素成分が拡散しやすくなる。導入ガス中の酸素成分が拡散することにより、セル壁を構成する無機粒子の微細細孔内に酸素が容易に侵入し、無機粒子の微細細孔内に存在する有機バインダおよび成形助剤の酸化分解反応が可能となる。

【0046】

ここで、ハニカム成形体を「立てた状態」で、導入ガスをハニカム成形体に対して、上方から下方に向かって供給しようとした場合、ハニカム成形体の微細細孔内にまで、導入ガスを十分に供給することは難しくなる。一般に、導入ガスは、処理中の熱により暖められて高温となり、上昇する傾向にあるため、このような方法では、導入ガスを、ハニカム成形体内に形成されたセルを介して、第2の端面から第1の端面まで確実に誘導することが難しいからである。

【0047】

一方、ハニカム成形体を「立てた状態」ではなく横にした状態で、ハニカム成形体に導入ガスを供給して、ハニカム成形体の脱脂処理を行った場合、導入ガスおよび脱脂処理によって生じた脱脂ガスが、ハニカム成形体の内部から排出されにくくなるという問題が生じる。前述のように、暖められた導入ガスは、上昇する傾向にあるためである。この場合、脱脂ガスにより導入ガスの組成が変化してしまい、ハニカム成形体内部の導入ガスの下流側に位置する箇所では、十分な脱脂が行われにくくなる。

【0048】

これに対して、(i)および(ii)の特徴を有する本発明のハニカム構造体の製造方法では、ハニカム成形体の内部の全体にわたって、導入ガスを十分に供給することが可能となる。また、ハニカム成形体を横にした場合のような、ハニカム成形体の内部での導入ガスおよび脱脂ガスの停滞も生じにくい。

【0049】

さらに、本発明では、(iii)の特徴により、脱脂処理の間、ハニカム成形体には、常に一定の酸素濃度を有する導入ガスが供給されるようになる。

【0050】

従って、本発明のハニカム構造体の製造方法では、(i)〜(iii)の特徴により、脱脂処理中に、ハニカム成形体に含まれる無機粒子の微細細孔中にまで、酸素を十分に行き渡らせることが可能となる。またこれにより、無機粒子に含まれる有機バインダおよび成形助剤が十分に酸化され、無機粒子の微細細孔内に炭素成分が残留しにくくなるという効果が得られる。

【0051】

このように、本発明によるハニカム構造体の製造方法では、ハニカム成形体が、多数の微細細孔を有し、比表面積の比較的大きな(例えば、比表面積50m2/g以上の)無機粒子を含む場合であっても、ハニカム成形体に有機バインダおよび/または成形助剤の炭素成分を残留させることなく脱脂することができる。また、これにより、最終的に得られるハニカム構造体において、脱脂工程での残留成分に起因したハニカムユニットの強度低下を有意に抑制することができる。

【0052】

(ハニカム構造体100の構成)

次に、図1に示したハニカム構造体100の構成について、簡単に説明する。

【0053】

(ハニカムユニット130)

ここでは、特に、ハニカム構造体100に含まれるハニカムユニット130がゼオライトを主体とする材料で構成される場合について説明する。ただし、ハニカムユニット130がγアルミナ等、他の材料で構成される場合も、以下の説明の少なくとも一部が適用され得ることは、当業者には明らかである。

【0054】

ハニカムユニット130は、無機粒子(ゼオライト粒子)、および無機バインダを含む。すなわち、ハニカムユニット130のセル壁123自体が無機粒子(ゼオライト粒子)と無機バインダの固形分から構成されている。また、ハニカムユニット130は、ゼオライト粒子以外の無機粒子を含んでも良い。さらに、ハニカムユニット130は、無機繊維を含んでも良い。

【0055】

ハニカムユニット130に含まれるゼオライトは、例えば、β型ゼオライト、Y型ゼオライト、フェリエライト、ZSM−5型ゼオライト、モルデナイト、フォージサイト、ゼオライトA、ゼオライトL、またはリン酸塩系ゼオライト等が挙げられる。またリン酸塩系ゼオライトは、ALPO(アルミノリン酸塩)、またはSAPO(シリコアルミノリン酸塩)等であっても良い。また、ゼオライトは、Fe、Cu、Ni、Co、Zn、Mn、Ti、AgまたはV等でイオン交換されたものであっても良い。これらの元素の中では、特に、FeまたはCuが好ましい。

【0056】

ハニカムユニット130に含まれる無機バインダとしては、アルミナゾル、シリカゾル、チタニアゾル、水ガラス、セピオライト、アタパルジャイト、およびベーマイトからなる群から選択された少なくとも1種からなる固形分が望ましい。

【0057】

ハニカムユニット130に含まれるゼオライト粒子以外の無機粒子としては、アルミナ、シリカ、ジルコニア、チタニア、セリア、ムライト等が望ましい。これらの粒子は、単独で用いてもよく、2種以上併用しても良い。

【0058】

ハニカムユニット130に含まれるゼオライト粒子を含む無機粒子の量について、望ましい下限は30重量%であり、より望ましい下限は40重量%であり、さらに望ましい下限は50重量%である。一方、望ましい上限は90重量%であり、より望ましい上限は80重量%であり、さらに望ましい上限は75重量%である。無機粒子の含有量が30重量%未満では、排ガスの浄化に寄与するゼオライトの量が相対的に少なくなる。一方、90重量%を超えると、強度に寄与する無機バインダの量が相対的に減少するため、ハニカムユニット130の強度が低下する。

【0059】

また、ハニカムユニット130に無機繊維を加える場合、無機繊維の材料としては、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が望ましい。これらは、単独で用いてもよく、2種以上を併用してもよい。上記材料の中では、アルミナが望ましい。

【0060】

ハニカムユニット130の平均気孔径は、0.01μm〜1.0μmの範囲が望ましい。

【0061】

ハニカムユニット130の平均気孔径が0.01μm未満では、排ガスがセル壁123に十分に浸透されず、排ガスの浄化性能が低下する。一方、ハニカムユニット130の平均気孔径が1.0μmを超えると、無機バインダと無機粒子の接触点が減少することにより、ハニカムユニット130の強度が低下する。

【0062】

ハニカムユニット130のセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、46.5〜170個/cm2(300〜1100cpsi)の範囲であることがより好ましく、62〜155個/cm2(400〜1000cpsi)の範囲であることがさらに好ましい。

【0063】

ハニカムユニット130のセル密度が15.5個/cm2未満では、排ガスと接触するハニカムユニット130の面積が小さくなり、排ガスの浄化性能が低下する。一方、ハニカムユニット130のセル密度が186個/cm2を超えると、ハニカム構造体100の圧力損失が大きくなると言う問題がある。

【0064】

ハニカムユニット130のセル壁123の厚さは、特に限定されないが、強度の点から望ましい下限は、0.1mmであり、排ガスの浄化性能の観点から望ましい上限は、0.4mmである。

【0065】

(接着層150)

ハニカム構造体100の接着層150は、接着層用ペーストを原料として形成される。

【0066】

接着層150の厚さは、0.3〜2.0mmの範囲であることが好ましい。接着層150の厚さが0.3mm未満では、ハニカムユニット130に十分な接合強度が得られないためである。また接着層150の厚さが2.0mmを超えると、ハニカム構造体100の圧力損失が大きくなる。なお、接合させるハニカムユニット130の数は、ハニカム構造体100の大きさに合わせて適宜選定される。

【0067】

接着層用ペーストとしては、特に限定されないが、無機バインダおよび無機粒子の混合物、無機バインダおよび無機繊維の混合物、無機バインダ、無機粒子、および無機繊維の混合物等が挙げられる。

【0068】

また、接着層用ペーストは、さらに有機バインダを含んでも良い。有機バインダとしては、特に限定されないが、ポリビニルアルコール、メチルセルロース、エチルセルロース、またはカルボキシメチルセルロース等が挙げられ、二種以上を併用しても良い。

【0069】

原料となるペーストには、必要に応じて、酸化物系セラミックを成分とする微小中空球体であるバルーン、球状アクリル粒子、グラファイト等の造孔剤を添加しても良い。

【0070】

(外周コート層120)

ハニカム構造体100の外周コート層120には、上記接着層用ペーストを用いることができる。ハニカム構造体100の外周コート層120は、接着層150と同じ材料であっても、異なる材料であっても良い。外周コート層の最終的な厚さは、0.1mm〜2.0mmが好ましい。

【0071】

外周コート層120の厚さが0.1mm未満では、外周コート層120に十分な強度が得られない。また、外周コート層120の厚さが2.0mmを超えると、ハニカム構造体100の圧力損失が大きくなる。

【0072】

次に、ハニカムユニット130の集合体を所定の形状(図1の例では円柱状)に沿って切削加工し、得られた外周面に外周コート層用のペーストを塗布して、120℃で60分間、乾燥固化した後、600℃で120分間、接着層用のペーストおよび外周コート層のペーストを脱脂、固化して、ハニカム構造体100を作製する。

【0073】

なお、以上の記載では、図1に示すように、ハニカム構造体が複数のハニカムユニット130を接着層150を介して接合することにより構成される場合を例に、各部材の特徴を説明した。しかしながら、ハニカム構造体が単一のハニカムユニットで構成されても良いこと、およびその場合も、接着層を除き、同様の構成であることは、当業者には明らかである。

【0074】

(ハニカム構造体の製造方法)

以下、図面を参照して、本発明のハニカム構造体の製造方法について、詳しく説明する。

【0075】

図3には、本発明によるハニカム構造体の製造方法の一例のフロー図を示す。図3に示すように、本発明によるハニカム構造体の製造方法は、

(a)50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程(ステップS110)と、

(b)前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程(ステップS120)と、

(c)前記脱脂装置内に導入ガスを供給する工程(ステップS130)と、

(d)前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程(ステップS140)と、

(e)その後、前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程(ステップS150)と、

を有する。

【0076】

以下、各ステップについて説明する。

【0077】

(ステップS110)

最初に、以下の方法により、ハニカム成形体が作製される。

【0078】

まず、無機粒子と、成形助剤および/または有機バインダとを含む原料ペーストが調製される。原料ペーストには、これらの他に無機バインダ、無機繊維、および/または分散媒等を加えても良い。

【0079】

無機粒子は、ゼオライト、アルミナ、シリカ、チタニア、セリア、ジルコニア、ムライト等が挙げられるが、ゼオライトが好ましい。

【0080】

無機粒子の比表面積は、特に限られないが、比表面積が50m2/g以上の無機粒子を使用した場合、特に、良好な本発明の効果が得られる。

【0081】

無機粒子の比表面積は、大きい方が好ましいが、無機粒子の比表面積の上限としては、例えば、600m2/gが挙げられる。

【0082】

成形助剤は、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸およびポリアルコール等であっても良い。

【0083】

有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂およびエポキシ樹脂等から選ばれる1種以上の有機バインダが挙げられる。有機バインダの配合量は、無機粒子および無機バインダの合計100重量部に対して、1〜10重量部が好ましい。

【0084】

無機繊維は、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。上記材料の中では、アルミナが望ましい。

【0085】

分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)およびアルコール(メタノールなど)などを挙げることができる。成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸およびポリアルコール等を挙げることができる。

【0086】

原料ペーストは、特に限定されるものではないが、混合および混練することが好ましく、例えば、ミキサーまたはアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練してもよい。

【0087】

次に、原料ペーストを用いて押出成形等を行い、図2に示したような第1および第2の端面を有するハニカム成形体を作製する。

【0088】

(ステップS120)

次に、得られたハニカム成形体は、脱脂処理のため、ハニカム成形体を立てた状態で、すなわちハニカム成形体の第1の端面が下側となり、ハニカム成形体の第2の端面が上側となるようにして、脱脂装置内に配置される。

【0089】

(ステップS130)

次に、脱脂装置内に導入ガスが供給される。

【0090】

導入ガスは、少なくとも一部がハニカム成形体内のセルを通って、ハニカム成形体の内部を、第1の端面から第2の端面に向かって(すなわち、ハニカム成形体の下側から上側に向かって)流れるように供給される。

【0091】

導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)が好ましく、2.5:97.5(vol%)〜4.5:95.5(vol%)であることがより好ましく、3.5:96.5(vol%)であることがさらに好ましい。

【0092】

なお、上記のような比となるように空気量または酸素量および窒素量を調整する導入ガス制御手段を準備することにより、そのような導入ガス制御手段を用いて、上記の比にすることができる。

【0093】

酸素濃度が5.5%を超えると、ハニカム成形体の脱脂反応が加速され、ハニカム成形体の温度が急激に上昇してしまい、ゼオライトを失活させるという問題がある。また、酸素濃度が1.5%未満の場合、ハニカム成形体を構成する無機粒子の微細細孔内に、酸素が十分に供給されなくなり、脱脂が不十分となり、ハニカムユニットの強度が低下する。

【0094】

なお、導入ガスの一部は、ハニカム成形体の外周側に供給されても良い。この場合、ハニカム成形体の外周側に供給される導入ガスは、ハニカム成形体内を第1の端面から第2の端面に向かって流れる導入ガスと同じ方向、すなわち、ハニカム成形体の外周の下側から上側に向かって流れても良い。

【0095】

(ステップS140)

次に、ハニカム成形体が200℃〜400℃の温度に維持され、脱脂処理が行われる。

【0096】

(ステップS150)

最後に、脱脂処理後のハニカム成形体が500℃〜900℃の温度で焼成処理される。これにより、例えば、図2に示したようなハニカムユニットが作製される。

【0097】

得られたハニカムユニットは、その後、複数個が接着層を介して接合される。さらに、このハニカムユニットの接合体の外周面をダイヤモンドカッター等を用いて、例えば円柱状に切削加工される。これにより、所望の形状のハニカム構造体が作製される。なお、必要な場合、ハニカム構造体の外周面には、外周コート層が形成される。

【0098】

なお、前述の方法において、(ステップS120)と(ステップS130)の順番は、特に限られないことは、当業者には明らかである。すなわち、ハニカム成形体が立てた状態で配置されてから、導入ガスが供給されても良く、あるいは、導入ガスが供給されてから、ハニカム成形体が立てた状態で配置されても良い。

【0099】

前記ハニカム成形体がさらに無機バインダを含む場合、この無機バインダは、アルミナまたはアルミナの前駆体を含み、前記(e)の工程(すなわちステップS150)において、前記セル壁の表面に、アルミナ層が形成される。

【0100】

また、前述の方法において、ハニカム成形体を脱脂装置内に配置する工程(ステップS120)〜ハニカムユニットを得る工程(ステップS150)は、バッチ式で実施されても、連続的に実施されても良い。

【0101】

ここで、本発明によるハニカム構造体の製造方法によって得られたハニカム構造体は、ハニカムユニットのセル壁表面に、長手方向にわたって形成されたアルミナ層を有しても良い。

【0102】

前記ハニカム成形体がさらに無機バインダを含む場合、この無機バインダは、アルミナまたはアルミナの前駆体を含み、前記(e)の工程(すなわちステップS150)において、前記セル壁の表面に、アルミナ層が形成される。

【0103】

このアルミナ層は、無機バインダ中に含まれるアルミナ粒子を起源としており、以下の現象によって形成されるものと予想される。

【0104】

ハニカム成形体が無機バインダを含む場合、無機バインダ中に含まれるアルミナ粒子は、ハニカム成形体の脱脂過程において、有機バインダ、成形助剤、および/またはこれらの分解により生じた脱脂ガスとともに、ハニカム成形体のセル壁の表面の方に移動する。このうち、有機バインダおよび成形助剤は、脱脂反応により、ハニカム成形体のセル壁の表面で分解除去される。また、脱脂ガスは、ハニカム成形体のセル壁の表面から、気体として逸散する。しかしながら、当然のことながら、アルミナ粒子は、脱脂分解されないため、その後もハニカム成形体のセル壁の表面に残留する。この残留アルミナ粒子がハニカム成形体のセル壁の表面に均一に堆積された結果、ハニカム成形体のセル壁にアルミナが形成され、最終的にハニカムユニットのセル壁にアルミナ層が形成されると考えられる。

【0105】

(ハニカム成形体の脱脂処理装置)

次に、前述のステップS120〜S140を実施するための本発明の脱脂処理装置の一例について、説明する。図4には、本発明のハニカム成形体の脱脂処理装置の構成の一例を概略的に示す。

【0106】

図4に示すように、脱脂処理用の装置400は、ハニカム成形体425を収容するためのハウジング410を有する。ハウジング410の内部は、大きく分けて、上側に設けられた上部空間429Uと、下側に設けられた下側空間429Bと、両者の間の中央空間429Mと、で構成される。中央空間429Mは、該中央空間429M内に設置された仕切り板450によって、ハニカム成形体425が配置される内側空間429MIと、該内側空間429MIを取り囲む外側空間429MOとに仕切られている。また、中央空間429Mの内側空間429MIと、下側空間429Bとは、支持台420によって仕切られている。

【0107】

ハウジング410には、ガス入口415およびガス排出口416が設けられている。

【0108】

ガス入口415は、導入ガスをハウジング410の内部に供給するために設けられる。ガス入口415は、ハウジング410の外部で、空気源490および窒素源492と接続されている。なお、空気源490の代わりに、酸素源を使用しても良い。図4の例では、ガス入口415は、中央空間429Mの上部に設けられているが、ガス入口415は、上部空間429Uに設けられても良い。特に、ガス入口415は、ハウジング410の高さの1/2よりも高い位置に設けられることが好ましい。

【0109】

ガス入口415がハウジング410の高さの1/2以下の位置に設置されると、導入ガスと排ガスが混合される時間が短くなるため、ハニカム成形体425のセル内に導入されるガス成分が位置と時間によって不均一となり、有機バインダおよび成形助剤の酸化分解反応が不十分になる。

【0110】

一方、ガス排出口416は、ハニカム成形体425の脱脂処理によって生じた脱脂ガス、および未反応の導入ガスをハウジング410の外部に排出するために設けられる。通常の場合、ガス排出口416は、上部空間429Uに設けられる。

【0111】

さらに、図4の例では、ハウジング410の上部空間429Uに、酸化触媒480およびファン440が設置されている。ただし、後述するように、酸化触媒480は、排ガスを再利用する際に設置されるものであり、本脱脂処理装置400に必ずしも必要な部材ではない。

【0112】

図4の例では、酸化触媒480は、上部空間429Uと、中央空間429Mの外側空間429MOとを仕切るようにして、ハウジング410の外周側に設置される。酸化触媒480は、内部に多数の微細な貫通孔を有する。従って、上部空間429Uと、中央空間429Mの外側空間429MOとは、酸化触媒480内の貫通孔を介して気体連通される。

【0113】

なお、酸化触媒480を使用しない場合、酸化触媒480の位置には、例えば、上部空間429Uと中央空間429Mの外側空間429MOとを気体連通することが可能な仕切り板を配置しても良い。また、そもそも、排ガスを再利用しない場合は、酸化触媒480の位置には、上部空間429Uと中央空間429Mの外側空間429MOとの気体連通を遮断する遮蔽板が配置されても良い。

【0114】

前述のように、支持台420は、ハウジング410内の中央空間429Mの内側空間429MIと、下側空間429Bとを仕切るようにして配置される。ただし、支持台420は、複数の貫通孔422を有し、これにより、ハウジング410の下側空間429Bと、中央空間429Mの内側空間429MIとが気体連通される。

【0115】

なお、図4には示されていないが、脱脂処理装置400は、この他、ハニカム成形体425の加熱手段を有する。

【0116】

次に、脱脂処理装置400を用いて、ハニカム成形体425を脱脂処理する際の動作について説明する。

【0117】

(脱脂処理準備段階)

まず、ハニカム成形体425が立てた状態で、支持台420上に置載される。この際に、ハニカム成形体425は、該ハニカム成形体425内に設けられた各セルと下側空間429Bとが、支持台420の貫通孔422を介して気体連通するようにして、支持台420上に配置される。換言すれば、支持台420は、ハニカム成形体425内に設けられた各セルと連通されるように構成された多数の貫通孔422を有する。

【0118】

図5には、本発明のハニカム成形体の脱脂処理装置400において、ハニカム成形体425が置載された支持台420の概略的な上面図の一例を示す。この図5には、参考のため、脱脂処理されるハニカム成形体425の輪郭が同時に示されている。

【0119】

この図5に示すように、支持台420の貫通孔422は、格子状に形成され、各格子の寸法は、ハニカム成形体425のセルの寸法に比べて、十分に大きくなっている。従って、このような支持台420上にハニカム成形体425を置載することにより、貫通孔422とハニカム成形体425の各セルとの気体連通が可能となる。

【0120】

次に、空気源490および窒素源492が開放されると、図4の矢印A1に示すように、ガス入口415から、ハウジング410の中央空間429Mの外側空間429MOに、酸素と窒素からなる導入ガスが導入される。この際には、ファン440の動作により、導入ガスが酸化触媒480を介して、上部空間429Uの方向に移動することが抑制される。また、導入ガスは、空気源490からの空気量および窒素源492からの窒素量を制御することにより、所定の酸素:窒素比(例えば、3.5:96.5(vol%))に調整される。

【0121】

ガス入口415から導入された導入ガスは、仕切り板450およびファン440の動作により、図4の矢印A2に示すように、ハウジング410の中央空間429Mの外側空間429MOから、下側空間429Bの方に誘導される。

【0122】

下側空間429Bに到達した導入ガスは、次に、支持台420に設けられた複数の貫通孔422を介して、中央空間429Mの内側空間429MIに侵入する。この際に、導入ガスの一部は、図4の矢印A3に示すように、ハニカム成形体425の内部のセルを通って上方に移動する。また、導入ガスの一部は、図4の矢印A4に示すように、ハニカム成形体425の外周側を通って上方に移動する。

【0123】

その後、矢印A3およびA4で示されたそれぞれの導入ガスは、内側空間429MIの上方で再度統合され、図4の矢印A5に示すように、内側空間429MIから上部空間429Uへ移動する。

【0124】

この段階では、ハウジング410の上部に設けられたガス排出口416は、閉止されている。従って、上部空間429Uに到達した導入ガスは、矢印A6に示すように、そのまま酸化触媒480を介して、再度、中央空間429Mの外側空間429MOに導入される。

【0125】

(脱脂処理段階)

次に、導入ガスがハウジング410内をこのように流通する状態で、ハニカム成形体425が脱脂処理温度まで加熱される。脱脂処理温度は、200℃〜400℃の範囲が好ましい。それと同時に、ガス排出口416が開かれる。

【0126】

この段階では、矢印A3およびA4で示されたそれぞれの導入ガスが、成形体425の内部および外周側を流れることにより、ハニカム成形体425が脱脂される。

【0127】

ここで、ハニカム成形体425内の各セルには、下側から上側に導入ガスが流れることになる。特に、導入ガスは、ハニカム成形体425の脱脂の際に暖められて、上昇しやすくなるため、導入ガスの下側から上側への移動は、よりいっそう助長される。また、ハニカム成形体425に供給される前の導入ガスの組成(酸素と窒素の比)は、所定の値に設定されている。

【0128】

このため、このような脱脂処理装置400を用いてハニカム成形体425を脱脂することにより、ハニカム成形体425の内部の全体にわたって、所定の組成の導入ガスを十分に供給することが可能となる。

【0129】

従って、脱脂処理段階では、ハニカム成形体425に含まれる無機粒子の微細細孔中にまで、導入ガスを十分に行き渡らせることが可能となる。またこれにより、ハニカム成形体425に含まれる有機バインダおよび成形助剤は、十分に酸化され、これらの成分が無機粒子の微細細孔内に残留することを抑制することが可能となる。その結果、無機粒子同士の縮合結合が十分に促進され、十分な強度を得ることができる。

【0130】

ところで、この脱脂処理により、ハニカム成形体425から脱脂ガスが発生する。発生した脱脂ガスは、導入ガスとともに、図4の矢印A5に示すように、内側空間429MIから上部空間429Uへ移動する(以下、このガスを「混合ガス」と称する)。

【0131】

ここで、最も単純化された脱脂処理装置の場合、上部空間429Uへ移動した混合ガスは、図4の矢印A7に示すように、ガス排出口416を開にすることにより、ガス排出口416からハウジング410外に排出される。

【0132】

しかしながら、このような方法では、脱脂処理の間、空気源490および窒素源492から、多量の導入ガスをハウジング410内に供給し続ける必要があり、処理コストが上昇してしまう。

【0133】

従って、脱脂処理装置は、図4に示した脱脂処理装置400のように、混合ガスをリサイクルできる構成であることが好ましい。

【0134】

脱脂処理装置400の場合、脱脂処理段階において、上部空間429Uへ移動した混合ガスは、以下のようにリサイクルされる。

【0135】

まず、ガス排出口416が開にされる。これにより、上部空間429Uへ誘導された混合ガスは、図4の矢印A7に示すように、その一部がガス排出口416を介して、ハウジング410外に排出される。一方、混合ガスの残りの部分は、リサイクルのため、図4の矢印A6に示すように、酸化触媒480内に誘導される。

【0136】

酸化触媒480内に導入された混合ガスは、ここで酸化処理される。これにより、混合ガス中に含まれる、特に有機ガスのようなガス成分が酸化され、水蒸気と二酸化炭素に分解される。従って、この場合、混合ガスのリサイクルにより、ハウジング410内の有機ガス成分量が増大して、混合ガスの燃焼危険性が高まることを予防することができる。

【0137】

なお、酸化触媒480を介して、中央空間429Mの方にリサイクルされる混合ガス中に含まれる酸素と窒素の割合は、脱脂処理準備段階における酸素と窒素の割合とは異なっている可能性がある。このため、例えば、中央空間429Mの外側空間429MO〜下側空間429Bの間の領域において、ガスセンサ等により、混合ガス中に含まれる酸素と窒素の割合を常時モニターしても良い。また、酸素と窒素の割合が所定の範囲からずれている場合には、空気源490と窒素源492から供給される空気および窒素の量を制御することにより、酸素と窒素の割合が所定の範囲になるように調整しても良い。これにより、混合ガスをリサイクルした場合であっても、ハニカム成形体425に供給されるガス中に含まれる酸素と窒素の割合を、常時所定の範囲に維持することが可能となる。

【0138】

なお、上部空間429Uからガス排出口416を介して排出される混合ガスと、再利用される混合ガスの割合は、特に限られない。例えば、再利用される混合ガスの量は、混合ガス全体の90%であっても良い(この場合、排気される混合ガス量は10%となる)。

【0139】

なお、本願において、無機粒子の比表面積は、BET多点法により測定することができる。また、ハニカムユニットの平均気孔径は、水銀圧入法により測定することができる。

【実施例】

【0140】

以下、本発明の実施例について説明する。

【0141】

(実施例1)

本発明による方法で、実際に図2に示すハニカムユニットを作製した。

【0142】

まず、ハニカム成形体を作製した。

【0143】

原料として、ゼオライト粒子(粒子径2μm、比表面積250m2/g)3000重量部、アルミナファイバ650重量部(平均繊維径6μm、平均繊維長100μm)、無機バインダ(ベーマイト)840重量部、有機バインダ(メチルセルロース)330重量部、潤滑剤330重量部、およびイオン交換水1800重量部を混合して、ハニカム成形体用の原料ペーストを作製した。

【0144】

次に、この原料ペーストを用いて押出成形機により押出成形を行い、図2に示したような角柱状のハニカム成形体を得た。ハニカム成形体の寸法は、35mm×35mm×長さ50mmである。また、ハニカム成形体のセル壁の厚さは、0.25mmとし、セル密度は、71個/cm2とした。

【0145】

次に、図4に示すような脱脂処理装置400を用いて、ハニカム成形体を脱脂した。

【0146】

ハニカム成形体は、第1の端面が下側となり、第2の端面が上側となるように、支持台上に立てて配置した。

【0147】

次に、脱脂処理装置400内に導入ガスを供給した。導入ガスの組成は、酸素:窒素=3.5:96.5(vol%)である。導入ガスの流量は、100m3/時間とした。この状態で、昇温速度5℃/分で、ハニカム成形体を400℃まで加熱し、ハニカム成形体の脱脂を行った。

【0148】

次に、昇温速度5℃/分で、ハニカム成形体を700℃まで昇温し、700℃に2時間保持した。その後、自然冷却させ、実施例1に係るハニカムユニットを得た。

【0149】

(実施例2)

実施例1と同様の工程により、実施例2に係るハニカムユニットを作製した。ただし、この実施例2では、導入ガスの組成は、酸素:窒素=5.0:95.0(vol%)とした。その他の作製条件は、実施例1と同じである。

【0150】

(実施例3)

実施例1と同様の工程により、実施例3に係るハニカムユニットを作製した。ただし、この実施例3では、導入ガスの組成は、酸素:窒素=1.5:98.5(vol%)とした。その他の作製条件は、実施例1と同じである。

【0151】

(比較例1)

実施例1と同様の工程により、比較例1に係るハニカムユニットを作製した。ただし、この比較例1では、従来の脱脂処理装置を用いた。この脱脂処理装置では、導入ガスは、脱脂処理装置の上方から導入される。また、ハニカム成形体を置載する支持台には、貫通孔は設けられていない。従って、導入ガスは、ハニカム成形体の内部を下側の端面から上側の端面に向かって流れることはできない。

【0152】

その他の作製条件は、実施例1と同じである。

【0153】

(評価)

実施例1〜3および比較例1で作製したハニカムユニットを用いて圧縮曲げ試験を行い、各ハニカムユニットの強度を評価した。

【0154】

圧縮曲げ試験は、JIS R1601に基づき、3点曲げ試験とした。支点間距離は、30mmであり、ハニカムユニットの側面の中央部分に、上部から圧子による荷重を加え、ハニカムユニットが破損したときの荷重を曲げ強度とした。

【0155】

測定の結果、実施例1〜実施例3のハニカムユニットの曲げ強度は、それぞれ、4.9MPa、5.3MPa、および4.8MPaであり、いずれも、良好な曲げ強度が得られた。

【0156】

比較例1のハニカムユニットの曲げ強度は、3.4MPaであり、ハニカムユニットの強度が不十分であることがわかる。これは、比較例1で作製されたハニカムユニットは、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留し、無機バインダを介した無機粒子同士の縮合結合が不十分となったためであると考えられる。

【符号の説明】

【0157】

100 ハニカム構造体

110 第1の端面

115 第2の端面

120 外周コート層

121、122 セル

123、124 セル壁

130 ハニカムユニット

150 接着層

400 脱脂処理装置

410 ハウジング

415 ガス入口

416 ガス排出口

420 支持台

422 貫通孔

425 ハニカム成形体

429U 上部空間

429B 下側空間

429M 中央空間

429MI 内側空間

429MO 外側空間

440 ファン

450 仕切り板

480 酸化触媒

490 空気源

492 窒素源

【技術分野】

【0001】

本発明は、ハニカム構造体の製造方法、およびハニカム成形体の脱脂処理装置に関する。

【背景技術】

【0002】

自動車からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような排ガスの規制に対応するため、排ガス浄化システムにおいて、排ガス中に含まれる所定の成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁、または触媒によって構成されたセル壁により、相互に区画されている。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒、またはセル壁を構成する触媒によって、排ガスに含まれるHC、CO、および/またはNOx等の物質が改質され、排ガス中のこれらの有害な成分を処理することができる。

【0005】

特に、SCR(Selective Catalitic Reduction)システムと呼ばれるシステムでは、アンモニアを用いることにより、排ガス中のNOxを窒素と水に分解することができる。例えば、特許文献1には、SCRシステムに使用され得る、ゼオライトを含むハニカム構造体が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第WO09/141897号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

ハニカム構造体は、例えば、無機粒子、無機バインダ、有機バインダ、成形助剤、および水等を含む原料ペーストを押出成形して、ハニカム成形体を作製した後、このハニカム成形体を脱脂処理し、さらに焼成することにより構成される。

【0008】

脱脂処理は、ハニカム成形体の焼成処理前に、ハニカム成形体に含まれる有機バインダおよび成形助剤を分解除去するために実施される。

【0009】

しかしながら、無機粒子として、多数の微細細孔を有し比表面積が大きな(例えば比表面積が50m2/g以上の)粒子を原料ペーストに用いた場合、ハニカム成形体の脱脂後に、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留してしまうという問題が生じ得る。これは、ハニカム成形体の脱脂処理中に、無機粒子の微細細孔内全体に酸素が十分に行き渡らず、有機バインダおよび/または成形助剤にとって、十分な酸化分解反応が進行しないためである。

【0010】

また、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留した状態で、ハニカム成形体を焼成すると、無機バインダを介した無機粒子同士の縮合結合が不十分となり、得られるハニカム焼成体の強度が低下する。

【0011】

本発明は、このような問題に鑑みなされたものであり、本発明では、比表面積が比較的大きな無機粒子を含むハニカム成形体を、より適正に脱脂することが可能な脱脂工程を含む、ハニカム構造体の製造方法を提供することを目的とする。また、本発明では、そのようなハニカム成形体の脱脂処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明によれば、ハニカムユニットを有するハニカム構造体の製造方法は、

(a)50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程と、

(b)前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程と、

(c)前記脱脂装置内に導入ガスを供給する工程と、

(d)前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程と、

(e)前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程と、

を含み、

前記導入ガスは、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とする。

【0013】

ここで、本発明によるハニカム構造体の製造方法では、前記(c)の工程において、前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部は、前記導入ガスの一部として再利用されても良い。

【0014】

また、本発明によるハニカム構造体の製造方法において、前記排出された導入ガスの該少なくとも一部は、酸化触媒を介して酸化されてから、前記導入ガスの一部として再利用されても良い。

【0015】

また、本発明によるハニカム構造体の製造方法において、前記(b)〜(e)の工程は、バッチ式または連続式に実施されても良い。

【0016】

また、本発明によるハニカム構造体の製造方法において、前記無機粒子は、ゼオライト粒子を含んでいることが好ましい。

【0017】

また、本発明によるハニカム構造体の製造方法において、前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることが好ましい。

【0018】

また、本発明によるハニカム構造体の製造方法において、前記ハニカム成形体は、さらに、無機バインダを含み、該無機バインダは、アルミナまたはアルミナの前駆体を含み、

前記(e)の工程において、前記セル壁の表面に、アルミナ層が形成されることが好ましい。

【0019】

また、本発明によるハニカム構造体の製造方法において、前記ハニカムユニットの平均気孔径は、0.01μm〜1.0μmの範囲であることが好ましい。

【0020】

また、本発明によるハニカム構造体の製造方法において、前記ハニカム構造体は、複数の前記ハニカムユニットを、接着層を介して接合することにより構成されても良い。

【0021】

さらに、本発明によれば、ハニカム成形体の脱脂処理装置は、

ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように配置するための支持台と、

当該装置内に導入ガスを供給する供給手段と、

前記ハニカム成形体を、200℃〜400℃の温度に加熱する加熱手段と、

前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れるように、前記導入ガスを誘導する誘導手段と、

を有し、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とする。

【0022】

ここで、本発明によるハニカム成形体の脱脂処理装置は、さらに

前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部を、前記導入ガスの一部として再利用するための循環経路を有しても良い。

【0023】

また、本発明によるハニカム成形体の脱脂処理装置において、前記循環経路は、酸化触媒を有しても良い。

【0024】

また、本発明によるハニカム成形体の脱脂処理装置において、前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることが好ましい。

【0025】

また、本発明によるハニカム成形体の脱脂処理装置は、さらに、前記ハニカム成形体を収容するハウジングを有し、

前記導入ガスは、前記ハウジングに設けられた入口から、前記ハウジング内に導入されることが好ましい。

【0026】

また、本発明によるハニカム成形体の脱脂処理装置において、前記入口は、前記ハウジングの高さの1/2よりも高い位置に設けられ、

前記誘導手段は、前記入口から導入された前記導入ガスを、前記ハニカム成形体の第1の端面よりも低い位置に誘導することが好ましい。

【0027】

また、本発明によるハニカム成形体の脱脂処理装置において、前記支持台は、複数の貫通孔を有し、

前記導入ガスは、前記複数の貫通孔を介して、前記ハニカム成形体の前記セル内に供給されても良い。

【0028】

また、本発明によるハニカム成形体の脱脂処理装置において、前記入口は、前記ハウジングの外側にある空気源または酸素源、および窒素源と接続されても良い。

【発明の効果】

【0029】

本発明では、比表面積が比較的大きな無機粒子を含むハニカム成形体を、より適正に脱脂することが可能な脱脂工程を含む、ハニカム構造体の製造方法を提供することができる。また、そのようなハニカム成形体の脱脂処理装置を提供することができる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るハニカム構造体の一例を模式的に示した斜視図である。

【図2】図1のハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図3】本発明によるハニカム構造体の製造方法の一例のフロー図である。

【図4】本発明のハニカム成形体の脱脂処理装置の構成の一例を概略的に示した図である。

【図5】本発明のハニカム成形体の脱脂処理装置において、ハニカム成形体が置載された支持台の概略的な上面図である。

【発明を実施するための形態】

【0031】

以下、図面により本発明の特徴を説明する。

【0032】

図1には、ハニカム構造体の構造を模式的に示す。また、図2には、図1に示したハニカム構造体の基本単位である、ハニカムユニットの一例を模式的に示す。

【0033】

図1に示すように、ハニカム構造体100は、目封じされていない2つの端面110および115を有する。また、ハニカム構造体100の両端面110、115を除く外周面には、外周コート層120が形成されている。

【0034】

ハニカム構造体100は、例えば、図2に示す柱状のセラミック製ハニカムユニット130を、接着層150を介して複数個(図1の例では、縦横4列ずつ16個)接合させた後、端面110、115を除く外周側を所定の形状(図1の例では、円柱状)に沿って切削加工することにより構成される。

【0035】

図2に示すように、ハニカムユニット130は、該ハニカムユニット130の長手方向に沿って一端から他端まで延伸し、両端面で開口された複数のセル(貫通孔)121と、該セル121を区画するセル壁123とを有する。これに限られるものではないが、図2の例では、セル121の長手方向(Z方向)に垂直な断面は、実質的に正方形状となっている。

【0036】

ハニカムユニットに含まれる無機粒子として、アルミナ、シリカ、チタニア、セリア、ジルコニア、ムライト、またはゼオライト等を使用した場合、そのようなハニカムユニットを有するハニカム構造体は、CO、HC、および/またはNOx等を浄化するための触媒担体(触媒)として、使用することができる。特に、無機粒子としてゼオライトを使用した触媒担体(触媒)は、尿素タンクを有する尿素SCRシステムに使用することができる。

【0037】

例えば、そのような尿素SCRシステムにおいて、システム内に排ガスが流通されると、尿素タンクに収容されている尿素が排ガス中の水と反応して、アンモニアが生じる(式(1))。

CO(NH2)2+H2O → 2NH3+CO2 式(1)

このアンモニアが、NOxを含む排ガスとともに、ハニカム構造体100の端面110、115の一方(例えば端面110)から、各セル121に流入した場合、セル壁123に含まれているゼオライトの触媒作用により、以下の式(2−1)および式(2−2)の反応が生じる。

4NH3+4NO+O2 → 4N2+6H2O 式(2−1)

8NH3+6NO2 → 7N2+12H2O 式(2−2)

その後、NOxが浄化された排ガスは、ハニカム構造体100の端面110、115の他方(例えば端面115)から排出される。このように、ハニカム構造体100内に排ガスを流通させることにより、排ガス中のNOxを処理することができる。

【0038】

ハニカム構造体を構成するハニカムユニットとしては、触媒が担持されたセル壁を有するもの、あるいは触媒によって構成されたセル壁を有するものがある。以下の記載では、触媒によって構成されたセル壁を有するハニカムユニットを含むハニカム構造体を例に、説明する。

【0039】

ハニカム構造体を構成するハニカムユニットは、例えば、無機粒子、無機バインダ、有機バインダ、成形助剤、および水等を含む原料ペーストを押出成形して、ハニカム成形体を作製する。その後、このハニカム成形体を脱脂処理し、さらに焼成することにより作製される。

【0040】

ハニカム成形体の脱脂処理は、焼成処理前に、ハニカム成形体に含まれる有機バインダおよび成形助剤を分解除去するために実施される。

【0041】

しかしながら、ハニカム成形体用の原料ペーストに含まれる無機粒子として、多数の微細細孔を有し比表面積が大きな(例えば50m2/g以上の)粒子を用いた場合、ハニカム成形体の脱脂後に、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留してしまうという問題が生じ得る。これは、ハニカム成形体の脱脂処理中に、無機粒子の微細細孔内全体に酸素が十分に行き渡らず、有機バインダおよび成形助剤にとって、十分な酸化分解反応が進行しないためである。

【0042】

また、その後の工程で、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留した状態で、ハニカム成形体を焼成すると、無機バインダを介した無機粒子同士の縮合結合が不十分となる。このため、得られるハニカムユニット(ハニカム焼成体)の強度が低下してしまう。

【0043】

これに対して、本発明によるハニカム構造体の製造方法では、脱脂工程が以下のような特徴を有する:

(i)脱脂処理中、ハニカム成形体は、例えば容器内などにおいて、第1の端面が下側となり、前記第2の端面が上側となるようにして(すなわち「ハニカム成形体を立てた状態」で)配置される。

(ii)脱脂用の導入ガスの一部は、ハニカム成形体のセルを通って、ハニカム成形体の内部を下側から上側に、すなわちハニカム成形体の第1の端面から第2の端面に向かって流れる。

(iii)導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)である。

【0044】

なお、上記のような比となるように空気量または酸素量および窒素量を調整する導入ガス制御手段を準備することにより、そのような導入ガス制御手段を用いて、上記の比にすることができる。

【0045】

ここで、ハニカム成形体のセルに、脱脂用の導入ガスを通過させると、ハニカム成形体のセル内で、導入ガスが乱流の状態となる。導入ガスが乱流の状態となることにより、導入ガス中の酸素成分が拡散しやすくなる。導入ガス中の酸素成分が拡散することにより、セル壁を構成する無機粒子の微細細孔内に酸素が容易に侵入し、無機粒子の微細細孔内に存在する有機バインダおよび成形助剤の酸化分解反応が可能となる。

【0046】

ここで、ハニカム成形体を「立てた状態」で、導入ガスをハニカム成形体に対して、上方から下方に向かって供給しようとした場合、ハニカム成形体の微細細孔内にまで、導入ガスを十分に供給することは難しくなる。一般に、導入ガスは、処理中の熱により暖められて高温となり、上昇する傾向にあるため、このような方法では、導入ガスを、ハニカム成形体内に形成されたセルを介して、第2の端面から第1の端面まで確実に誘導することが難しいからである。

【0047】

一方、ハニカム成形体を「立てた状態」ではなく横にした状態で、ハニカム成形体に導入ガスを供給して、ハニカム成形体の脱脂処理を行った場合、導入ガスおよび脱脂処理によって生じた脱脂ガスが、ハニカム成形体の内部から排出されにくくなるという問題が生じる。前述のように、暖められた導入ガスは、上昇する傾向にあるためである。この場合、脱脂ガスにより導入ガスの組成が変化してしまい、ハニカム成形体内部の導入ガスの下流側に位置する箇所では、十分な脱脂が行われにくくなる。

【0048】

これに対して、(i)および(ii)の特徴を有する本発明のハニカム構造体の製造方法では、ハニカム成形体の内部の全体にわたって、導入ガスを十分に供給することが可能となる。また、ハニカム成形体を横にした場合のような、ハニカム成形体の内部での導入ガスおよび脱脂ガスの停滞も生じにくい。

【0049】

さらに、本発明では、(iii)の特徴により、脱脂処理の間、ハニカム成形体には、常に一定の酸素濃度を有する導入ガスが供給されるようになる。

【0050】

従って、本発明のハニカム構造体の製造方法では、(i)〜(iii)の特徴により、脱脂処理中に、ハニカム成形体に含まれる無機粒子の微細細孔中にまで、酸素を十分に行き渡らせることが可能となる。またこれにより、無機粒子に含まれる有機バインダおよび成形助剤が十分に酸化され、無機粒子の微細細孔内に炭素成分が残留しにくくなるという効果が得られる。

【0051】

このように、本発明によるハニカム構造体の製造方法では、ハニカム成形体が、多数の微細細孔を有し、比表面積の比較的大きな(例えば、比表面積50m2/g以上の)無機粒子を含む場合であっても、ハニカム成形体に有機バインダおよび/または成形助剤の炭素成分を残留させることなく脱脂することができる。また、これにより、最終的に得られるハニカム構造体において、脱脂工程での残留成分に起因したハニカムユニットの強度低下を有意に抑制することができる。

【0052】

(ハニカム構造体100の構成)

次に、図1に示したハニカム構造体100の構成について、簡単に説明する。

【0053】

(ハニカムユニット130)

ここでは、特に、ハニカム構造体100に含まれるハニカムユニット130がゼオライトを主体とする材料で構成される場合について説明する。ただし、ハニカムユニット130がγアルミナ等、他の材料で構成される場合も、以下の説明の少なくとも一部が適用され得ることは、当業者には明らかである。

【0054】

ハニカムユニット130は、無機粒子(ゼオライト粒子)、および無機バインダを含む。すなわち、ハニカムユニット130のセル壁123自体が無機粒子(ゼオライト粒子)と無機バインダの固形分から構成されている。また、ハニカムユニット130は、ゼオライト粒子以外の無機粒子を含んでも良い。さらに、ハニカムユニット130は、無機繊維を含んでも良い。

【0055】

ハニカムユニット130に含まれるゼオライトは、例えば、β型ゼオライト、Y型ゼオライト、フェリエライト、ZSM−5型ゼオライト、モルデナイト、フォージサイト、ゼオライトA、ゼオライトL、またはリン酸塩系ゼオライト等が挙げられる。またリン酸塩系ゼオライトは、ALPO(アルミノリン酸塩)、またはSAPO(シリコアルミノリン酸塩)等であっても良い。また、ゼオライトは、Fe、Cu、Ni、Co、Zn、Mn、Ti、AgまたはV等でイオン交換されたものであっても良い。これらの元素の中では、特に、FeまたはCuが好ましい。

【0056】

ハニカムユニット130に含まれる無機バインダとしては、アルミナゾル、シリカゾル、チタニアゾル、水ガラス、セピオライト、アタパルジャイト、およびベーマイトからなる群から選択された少なくとも1種からなる固形分が望ましい。

【0057】

ハニカムユニット130に含まれるゼオライト粒子以外の無機粒子としては、アルミナ、シリカ、ジルコニア、チタニア、セリア、ムライト等が望ましい。これらの粒子は、単独で用いてもよく、2種以上併用しても良い。

【0058】

ハニカムユニット130に含まれるゼオライト粒子を含む無機粒子の量について、望ましい下限は30重量%であり、より望ましい下限は40重量%であり、さらに望ましい下限は50重量%である。一方、望ましい上限は90重量%であり、より望ましい上限は80重量%であり、さらに望ましい上限は75重量%である。無機粒子の含有量が30重量%未満では、排ガスの浄化に寄与するゼオライトの量が相対的に少なくなる。一方、90重量%を超えると、強度に寄与する無機バインダの量が相対的に減少するため、ハニカムユニット130の強度が低下する。

【0059】

また、ハニカムユニット130に無機繊維を加える場合、無機繊維の材料としては、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が望ましい。これらは、単独で用いてもよく、2種以上を併用してもよい。上記材料の中では、アルミナが望ましい。

【0060】

ハニカムユニット130の平均気孔径は、0.01μm〜1.0μmの範囲が望ましい。

【0061】

ハニカムユニット130の平均気孔径が0.01μm未満では、排ガスがセル壁123に十分に浸透されず、排ガスの浄化性能が低下する。一方、ハニカムユニット130の平均気孔径が1.0μmを超えると、無機バインダと無機粒子の接触点が減少することにより、ハニカムユニット130の強度が低下する。

【0062】

ハニカムユニット130のセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、46.5〜170個/cm2(300〜1100cpsi)の範囲であることがより好ましく、62〜155個/cm2(400〜1000cpsi)の範囲であることがさらに好ましい。

【0063】

ハニカムユニット130のセル密度が15.5個/cm2未満では、排ガスと接触するハニカムユニット130の面積が小さくなり、排ガスの浄化性能が低下する。一方、ハニカムユニット130のセル密度が186個/cm2を超えると、ハニカム構造体100の圧力損失が大きくなると言う問題がある。

【0064】

ハニカムユニット130のセル壁123の厚さは、特に限定されないが、強度の点から望ましい下限は、0.1mmであり、排ガスの浄化性能の観点から望ましい上限は、0.4mmである。

【0065】

(接着層150)

ハニカム構造体100の接着層150は、接着層用ペーストを原料として形成される。

【0066】

接着層150の厚さは、0.3〜2.0mmの範囲であることが好ましい。接着層150の厚さが0.3mm未満では、ハニカムユニット130に十分な接合強度が得られないためである。また接着層150の厚さが2.0mmを超えると、ハニカム構造体100の圧力損失が大きくなる。なお、接合させるハニカムユニット130の数は、ハニカム構造体100の大きさに合わせて適宜選定される。

【0067】

接着層用ペーストとしては、特に限定されないが、無機バインダおよび無機粒子の混合物、無機バインダおよび無機繊維の混合物、無機バインダ、無機粒子、および無機繊維の混合物等が挙げられる。

【0068】

また、接着層用ペーストは、さらに有機バインダを含んでも良い。有機バインダとしては、特に限定されないが、ポリビニルアルコール、メチルセルロース、エチルセルロース、またはカルボキシメチルセルロース等が挙げられ、二種以上を併用しても良い。

【0069】

原料となるペーストには、必要に応じて、酸化物系セラミックを成分とする微小中空球体であるバルーン、球状アクリル粒子、グラファイト等の造孔剤を添加しても良い。

【0070】

(外周コート層120)

ハニカム構造体100の外周コート層120には、上記接着層用ペーストを用いることができる。ハニカム構造体100の外周コート層120は、接着層150と同じ材料であっても、異なる材料であっても良い。外周コート層の最終的な厚さは、0.1mm〜2.0mmが好ましい。

【0071】

外周コート層120の厚さが0.1mm未満では、外周コート層120に十分な強度が得られない。また、外周コート層120の厚さが2.0mmを超えると、ハニカム構造体100の圧力損失が大きくなる。

【0072】

次に、ハニカムユニット130の集合体を所定の形状(図1の例では円柱状)に沿って切削加工し、得られた外周面に外周コート層用のペーストを塗布して、120℃で60分間、乾燥固化した後、600℃で120分間、接着層用のペーストおよび外周コート層のペーストを脱脂、固化して、ハニカム構造体100を作製する。

【0073】

なお、以上の記載では、図1に示すように、ハニカム構造体が複数のハニカムユニット130を接着層150を介して接合することにより構成される場合を例に、各部材の特徴を説明した。しかしながら、ハニカム構造体が単一のハニカムユニットで構成されても良いこと、およびその場合も、接着層を除き、同様の構成であることは、当業者には明らかである。

【0074】

(ハニカム構造体の製造方法)

以下、図面を参照して、本発明のハニカム構造体の製造方法について、詳しく説明する。

【0075】

図3には、本発明によるハニカム構造体の製造方法の一例のフロー図を示す。図3に示すように、本発明によるハニカム構造体の製造方法は、

(a)50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程(ステップS110)と、

(b)前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程(ステップS120)と、

(c)前記脱脂装置内に導入ガスを供給する工程(ステップS130)と、

(d)前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程(ステップS140)と、

(e)その後、前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程(ステップS150)と、

を有する。

【0076】

以下、各ステップについて説明する。

【0077】

(ステップS110)

最初に、以下の方法により、ハニカム成形体が作製される。

【0078】

まず、無機粒子と、成形助剤および/または有機バインダとを含む原料ペーストが調製される。原料ペーストには、これらの他に無機バインダ、無機繊維、および/または分散媒等を加えても良い。

【0079】

無機粒子は、ゼオライト、アルミナ、シリカ、チタニア、セリア、ジルコニア、ムライト等が挙げられるが、ゼオライトが好ましい。

【0080】

無機粒子の比表面積は、特に限られないが、比表面積が50m2/g以上の無機粒子を使用した場合、特に、良好な本発明の効果が得られる。

【0081】

無機粒子の比表面積は、大きい方が好ましいが、無機粒子の比表面積の上限としては、例えば、600m2/gが挙げられる。

【0082】

成形助剤は、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸およびポリアルコール等であっても良い。

【0083】

有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂およびエポキシ樹脂等から選ばれる1種以上の有機バインダが挙げられる。有機バインダの配合量は、無機粒子および無機バインダの合計100重量部に対して、1〜10重量部が好ましい。

【0084】

無機繊維は、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。上記材料の中では、アルミナが望ましい。

【0085】

分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)およびアルコール(メタノールなど)などを挙げることができる。成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸およびポリアルコール等を挙げることができる。

【0086】

原料ペーストは、特に限定されるものではないが、混合および混練することが好ましく、例えば、ミキサーまたはアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練してもよい。

【0087】

次に、原料ペーストを用いて押出成形等を行い、図2に示したような第1および第2の端面を有するハニカム成形体を作製する。

【0088】

(ステップS120)

次に、得られたハニカム成形体は、脱脂処理のため、ハニカム成形体を立てた状態で、すなわちハニカム成形体の第1の端面が下側となり、ハニカム成形体の第2の端面が上側となるようにして、脱脂装置内に配置される。

【0089】

(ステップS130)

次に、脱脂装置内に導入ガスが供給される。

【0090】

導入ガスは、少なくとも一部がハニカム成形体内のセルを通って、ハニカム成形体の内部を、第1の端面から第2の端面に向かって(すなわち、ハニカム成形体の下側から上側に向かって)流れるように供給される。

【0091】

導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)が好ましく、2.5:97.5(vol%)〜4.5:95.5(vol%)であることがより好ましく、3.5:96.5(vol%)であることがさらに好ましい。

【0092】

なお、上記のような比となるように空気量または酸素量および窒素量を調整する導入ガス制御手段を準備することにより、そのような導入ガス制御手段を用いて、上記の比にすることができる。

【0093】

酸素濃度が5.5%を超えると、ハニカム成形体の脱脂反応が加速され、ハニカム成形体の温度が急激に上昇してしまい、ゼオライトを失活させるという問題がある。また、酸素濃度が1.5%未満の場合、ハニカム成形体を構成する無機粒子の微細細孔内に、酸素が十分に供給されなくなり、脱脂が不十分となり、ハニカムユニットの強度が低下する。

【0094】

なお、導入ガスの一部は、ハニカム成形体の外周側に供給されても良い。この場合、ハニカム成形体の外周側に供給される導入ガスは、ハニカム成形体内を第1の端面から第2の端面に向かって流れる導入ガスと同じ方向、すなわち、ハニカム成形体の外周の下側から上側に向かって流れても良い。

【0095】

(ステップS140)

次に、ハニカム成形体が200℃〜400℃の温度に維持され、脱脂処理が行われる。

【0096】

(ステップS150)

最後に、脱脂処理後のハニカム成形体が500℃〜900℃の温度で焼成処理される。これにより、例えば、図2に示したようなハニカムユニットが作製される。

【0097】

得られたハニカムユニットは、その後、複数個が接着層を介して接合される。さらに、このハニカムユニットの接合体の外周面をダイヤモンドカッター等を用いて、例えば円柱状に切削加工される。これにより、所望の形状のハニカム構造体が作製される。なお、必要な場合、ハニカム構造体の外周面には、外周コート層が形成される。

【0098】

なお、前述の方法において、(ステップS120)と(ステップS130)の順番は、特に限られないことは、当業者には明らかである。すなわち、ハニカム成形体が立てた状態で配置されてから、導入ガスが供給されても良く、あるいは、導入ガスが供給されてから、ハニカム成形体が立てた状態で配置されても良い。

【0099】

前記ハニカム成形体がさらに無機バインダを含む場合、この無機バインダは、アルミナまたはアルミナの前駆体を含み、前記(e)の工程(すなわちステップS150)において、前記セル壁の表面に、アルミナ層が形成される。

【0100】

また、前述の方法において、ハニカム成形体を脱脂装置内に配置する工程(ステップS120)〜ハニカムユニットを得る工程(ステップS150)は、バッチ式で実施されても、連続的に実施されても良い。

【0101】

ここで、本発明によるハニカム構造体の製造方法によって得られたハニカム構造体は、ハニカムユニットのセル壁表面に、長手方向にわたって形成されたアルミナ層を有しても良い。

【0102】

前記ハニカム成形体がさらに無機バインダを含む場合、この無機バインダは、アルミナまたはアルミナの前駆体を含み、前記(e)の工程(すなわちステップS150)において、前記セル壁の表面に、アルミナ層が形成される。

【0103】

このアルミナ層は、無機バインダ中に含まれるアルミナ粒子を起源としており、以下の現象によって形成されるものと予想される。

【0104】

ハニカム成形体が無機バインダを含む場合、無機バインダ中に含まれるアルミナ粒子は、ハニカム成形体の脱脂過程において、有機バインダ、成形助剤、および/またはこれらの分解により生じた脱脂ガスとともに、ハニカム成形体のセル壁の表面の方に移動する。このうち、有機バインダおよび成形助剤は、脱脂反応により、ハニカム成形体のセル壁の表面で分解除去される。また、脱脂ガスは、ハニカム成形体のセル壁の表面から、気体として逸散する。しかしながら、当然のことながら、アルミナ粒子は、脱脂分解されないため、その後もハニカム成形体のセル壁の表面に残留する。この残留アルミナ粒子がハニカム成形体のセル壁の表面に均一に堆積された結果、ハニカム成形体のセル壁にアルミナが形成され、最終的にハニカムユニットのセル壁にアルミナ層が形成されると考えられる。

【0105】

(ハニカム成形体の脱脂処理装置)

次に、前述のステップS120〜S140を実施するための本発明の脱脂処理装置の一例について、説明する。図4には、本発明のハニカム成形体の脱脂処理装置の構成の一例を概略的に示す。

【0106】

図4に示すように、脱脂処理用の装置400は、ハニカム成形体425を収容するためのハウジング410を有する。ハウジング410の内部は、大きく分けて、上側に設けられた上部空間429Uと、下側に設けられた下側空間429Bと、両者の間の中央空間429Mと、で構成される。中央空間429Mは、該中央空間429M内に設置された仕切り板450によって、ハニカム成形体425が配置される内側空間429MIと、該内側空間429MIを取り囲む外側空間429MOとに仕切られている。また、中央空間429Mの内側空間429MIと、下側空間429Bとは、支持台420によって仕切られている。

【0107】

ハウジング410には、ガス入口415およびガス排出口416が設けられている。

【0108】

ガス入口415は、導入ガスをハウジング410の内部に供給するために設けられる。ガス入口415は、ハウジング410の外部で、空気源490および窒素源492と接続されている。なお、空気源490の代わりに、酸素源を使用しても良い。図4の例では、ガス入口415は、中央空間429Mの上部に設けられているが、ガス入口415は、上部空間429Uに設けられても良い。特に、ガス入口415は、ハウジング410の高さの1/2よりも高い位置に設けられることが好ましい。

【0109】

ガス入口415がハウジング410の高さの1/2以下の位置に設置されると、導入ガスと排ガスが混合される時間が短くなるため、ハニカム成形体425のセル内に導入されるガス成分が位置と時間によって不均一となり、有機バインダおよび成形助剤の酸化分解反応が不十分になる。

【0110】

一方、ガス排出口416は、ハニカム成形体425の脱脂処理によって生じた脱脂ガス、および未反応の導入ガスをハウジング410の外部に排出するために設けられる。通常の場合、ガス排出口416は、上部空間429Uに設けられる。

【0111】

さらに、図4の例では、ハウジング410の上部空間429Uに、酸化触媒480およびファン440が設置されている。ただし、後述するように、酸化触媒480は、排ガスを再利用する際に設置されるものであり、本脱脂処理装置400に必ずしも必要な部材ではない。

【0112】

図4の例では、酸化触媒480は、上部空間429Uと、中央空間429Mの外側空間429MOとを仕切るようにして、ハウジング410の外周側に設置される。酸化触媒480は、内部に多数の微細な貫通孔を有する。従って、上部空間429Uと、中央空間429Mの外側空間429MOとは、酸化触媒480内の貫通孔を介して気体連通される。

【0113】

なお、酸化触媒480を使用しない場合、酸化触媒480の位置には、例えば、上部空間429Uと中央空間429Mの外側空間429MOとを気体連通することが可能な仕切り板を配置しても良い。また、そもそも、排ガスを再利用しない場合は、酸化触媒480の位置には、上部空間429Uと中央空間429Mの外側空間429MOとの気体連通を遮断する遮蔽板が配置されても良い。

【0114】

前述のように、支持台420は、ハウジング410内の中央空間429Mの内側空間429MIと、下側空間429Bとを仕切るようにして配置される。ただし、支持台420は、複数の貫通孔422を有し、これにより、ハウジング410の下側空間429Bと、中央空間429Mの内側空間429MIとが気体連通される。

【0115】

なお、図4には示されていないが、脱脂処理装置400は、この他、ハニカム成形体425の加熱手段を有する。

【0116】

次に、脱脂処理装置400を用いて、ハニカム成形体425を脱脂処理する際の動作について説明する。

【0117】

(脱脂処理準備段階)

まず、ハニカム成形体425が立てた状態で、支持台420上に置載される。この際に、ハニカム成形体425は、該ハニカム成形体425内に設けられた各セルと下側空間429Bとが、支持台420の貫通孔422を介して気体連通するようにして、支持台420上に配置される。換言すれば、支持台420は、ハニカム成形体425内に設けられた各セルと連通されるように構成された多数の貫通孔422を有する。

【0118】

図5には、本発明のハニカム成形体の脱脂処理装置400において、ハニカム成形体425が置載された支持台420の概略的な上面図の一例を示す。この図5には、参考のため、脱脂処理されるハニカム成形体425の輪郭が同時に示されている。

【0119】

この図5に示すように、支持台420の貫通孔422は、格子状に形成され、各格子の寸法は、ハニカム成形体425のセルの寸法に比べて、十分に大きくなっている。従って、このような支持台420上にハニカム成形体425を置載することにより、貫通孔422とハニカム成形体425の各セルとの気体連通が可能となる。

【0120】

次に、空気源490および窒素源492が開放されると、図4の矢印A1に示すように、ガス入口415から、ハウジング410の中央空間429Mの外側空間429MOに、酸素と窒素からなる導入ガスが導入される。この際には、ファン440の動作により、導入ガスが酸化触媒480を介して、上部空間429Uの方向に移動することが抑制される。また、導入ガスは、空気源490からの空気量および窒素源492からの窒素量を制御することにより、所定の酸素:窒素比(例えば、3.5:96.5(vol%))に調整される。

【0121】

ガス入口415から導入された導入ガスは、仕切り板450およびファン440の動作により、図4の矢印A2に示すように、ハウジング410の中央空間429Mの外側空間429MOから、下側空間429Bの方に誘導される。

【0122】

下側空間429Bに到達した導入ガスは、次に、支持台420に設けられた複数の貫通孔422を介して、中央空間429Mの内側空間429MIに侵入する。この際に、導入ガスの一部は、図4の矢印A3に示すように、ハニカム成形体425の内部のセルを通って上方に移動する。また、導入ガスの一部は、図4の矢印A4に示すように、ハニカム成形体425の外周側を通って上方に移動する。

【0123】

その後、矢印A3およびA4で示されたそれぞれの導入ガスは、内側空間429MIの上方で再度統合され、図4の矢印A5に示すように、内側空間429MIから上部空間429Uへ移動する。

【0124】

この段階では、ハウジング410の上部に設けられたガス排出口416は、閉止されている。従って、上部空間429Uに到達した導入ガスは、矢印A6に示すように、そのまま酸化触媒480を介して、再度、中央空間429Mの外側空間429MOに導入される。

【0125】

(脱脂処理段階)

次に、導入ガスがハウジング410内をこのように流通する状態で、ハニカム成形体425が脱脂処理温度まで加熱される。脱脂処理温度は、200℃〜400℃の範囲が好ましい。それと同時に、ガス排出口416が開かれる。

【0126】

この段階では、矢印A3およびA4で示されたそれぞれの導入ガスが、成形体425の内部および外周側を流れることにより、ハニカム成形体425が脱脂される。

【0127】

ここで、ハニカム成形体425内の各セルには、下側から上側に導入ガスが流れることになる。特に、導入ガスは、ハニカム成形体425の脱脂の際に暖められて、上昇しやすくなるため、導入ガスの下側から上側への移動は、よりいっそう助長される。また、ハニカム成形体425に供給される前の導入ガスの組成(酸素と窒素の比)は、所定の値に設定されている。

【0128】

このため、このような脱脂処理装置400を用いてハニカム成形体425を脱脂することにより、ハニカム成形体425の内部の全体にわたって、所定の組成の導入ガスを十分に供給することが可能となる。

【0129】

従って、脱脂処理段階では、ハニカム成形体425に含まれる無機粒子の微細細孔中にまで、導入ガスを十分に行き渡らせることが可能となる。またこれにより、ハニカム成形体425に含まれる有機バインダおよび成形助剤は、十分に酸化され、これらの成分が無機粒子の微細細孔内に残留することを抑制することが可能となる。その結果、無機粒子同士の縮合結合が十分に促進され、十分な強度を得ることができる。

【0130】

ところで、この脱脂処理により、ハニカム成形体425から脱脂ガスが発生する。発生した脱脂ガスは、導入ガスとともに、図4の矢印A5に示すように、内側空間429MIから上部空間429Uへ移動する(以下、このガスを「混合ガス」と称する)。

【0131】

ここで、最も単純化された脱脂処理装置の場合、上部空間429Uへ移動した混合ガスは、図4の矢印A7に示すように、ガス排出口416を開にすることにより、ガス排出口416からハウジング410外に排出される。

【0132】

しかしながら、このような方法では、脱脂処理の間、空気源490および窒素源492から、多量の導入ガスをハウジング410内に供給し続ける必要があり、処理コストが上昇してしまう。

【0133】

従って、脱脂処理装置は、図4に示した脱脂処理装置400のように、混合ガスをリサイクルできる構成であることが好ましい。

【0134】

脱脂処理装置400の場合、脱脂処理段階において、上部空間429Uへ移動した混合ガスは、以下のようにリサイクルされる。

【0135】

まず、ガス排出口416が開にされる。これにより、上部空間429Uへ誘導された混合ガスは、図4の矢印A7に示すように、その一部がガス排出口416を介して、ハウジング410外に排出される。一方、混合ガスの残りの部分は、リサイクルのため、図4の矢印A6に示すように、酸化触媒480内に誘導される。

【0136】

酸化触媒480内に導入された混合ガスは、ここで酸化処理される。これにより、混合ガス中に含まれる、特に有機ガスのようなガス成分が酸化され、水蒸気と二酸化炭素に分解される。従って、この場合、混合ガスのリサイクルにより、ハウジング410内の有機ガス成分量が増大して、混合ガスの燃焼危険性が高まることを予防することができる。

【0137】

なお、酸化触媒480を介して、中央空間429Mの方にリサイクルされる混合ガス中に含まれる酸素と窒素の割合は、脱脂処理準備段階における酸素と窒素の割合とは異なっている可能性がある。このため、例えば、中央空間429Mの外側空間429MO〜下側空間429Bの間の領域において、ガスセンサ等により、混合ガス中に含まれる酸素と窒素の割合を常時モニターしても良い。また、酸素と窒素の割合が所定の範囲からずれている場合には、空気源490と窒素源492から供給される空気および窒素の量を制御することにより、酸素と窒素の割合が所定の範囲になるように調整しても良い。これにより、混合ガスをリサイクルした場合であっても、ハニカム成形体425に供給されるガス中に含まれる酸素と窒素の割合を、常時所定の範囲に維持することが可能となる。

【0138】

なお、上部空間429Uからガス排出口416を介して排出される混合ガスと、再利用される混合ガスの割合は、特に限られない。例えば、再利用される混合ガスの量は、混合ガス全体の90%であっても良い(この場合、排気される混合ガス量は10%となる)。

【0139】

なお、本願において、無機粒子の比表面積は、BET多点法により測定することができる。また、ハニカムユニットの平均気孔径は、水銀圧入法により測定することができる。

【実施例】

【0140】

以下、本発明の実施例について説明する。

【0141】

(実施例1)

本発明による方法で、実際に図2に示すハニカムユニットを作製した。

【0142】

まず、ハニカム成形体を作製した。

【0143】

原料として、ゼオライト粒子(粒子径2μm、比表面積250m2/g)3000重量部、アルミナファイバ650重量部(平均繊維径6μm、平均繊維長100μm)、無機バインダ(ベーマイト)840重量部、有機バインダ(メチルセルロース)330重量部、潤滑剤330重量部、およびイオン交換水1800重量部を混合して、ハニカム成形体用の原料ペーストを作製した。

【0144】

次に、この原料ペーストを用いて押出成形機により押出成形を行い、図2に示したような角柱状のハニカム成形体を得た。ハニカム成形体の寸法は、35mm×35mm×長さ50mmである。また、ハニカム成形体のセル壁の厚さは、0.25mmとし、セル密度は、71個/cm2とした。

【0145】

次に、図4に示すような脱脂処理装置400を用いて、ハニカム成形体を脱脂した。

【0146】

ハニカム成形体は、第1の端面が下側となり、第2の端面が上側となるように、支持台上に立てて配置した。

【0147】

次に、脱脂処理装置400内に導入ガスを供給した。導入ガスの組成は、酸素:窒素=3.5:96.5(vol%)である。導入ガスの流量は、100m3/時間とした。この状態で、昇温速度5℃/分で、ハニカム成形体を400℃まで加熱し、ハニカム成形体の脱脂を行った。

【0148】

次に、昇温速度5℃/分で、ハニカム成形体を700℃まで昇温し、700℃に2時間保持した。その後、自然冷却させ、実施例1に係るハニカムユニットを得た。

【0149】

(実施例2)

実施例1と同様の工程により、実施例2に係るハニカムユニットを作製した。ただし、この実施例2では、導入ガスの組成は、酸素:窒素=5.0:95.0(vol%)とした。その他の作製条件は、実施例1と同じである。

【0150】

(実施例3)

実施例1と同様の工程により、実施例3に係るハニカムユニットを作製した。ただし、この実施例3では、導入ガスの組成は、酸素:窒素=1.5:98.5(vol%)とした。その他の作製条件は、実施例1と同じである。

【0151】

(比較例1)

実施例1と同様の工程により、比較例1に係るハニカムユニットを作製した。ただし、この比較例1では、従来の脱脂処理装置を用いた。この脱脂処理装置では、導入ガスは、脱脂処理装置の上方から導入される。また、ハニカム成形体を置載する支持台には、貫通孔は設けられていない。従って、導入ガスは、ハニカム成形体の内部を下側の端面から上側の端面に向かって流れることはできない。

【0152】

その他の作製条件は、実施例1と同じである。

【0153】

(評価)

実施例1〜3および比較例1で作製したハニカムユニットを用いて圧縮曲げ試験を行い、各ハニカムユニットの強度を評価した。

【0154】

圧縮曲げ試験は、JIS R1601に基づき、3点曲げ試験とした。支点間距離は、30mmであり、ハニカムユニットの側面の中央部分に、上部から圧子による荷重を加え、ハニカムユニットが破損したときの荷重を曲げ強度とした。

【0155】

測定の結果、実施例1〜実施例3のハニカムユニットの曲げ強度は、それぞれ、4.9MPa、5.3MPa、および4.8MPaであり、いずれも、良好な曲げ強度が得られた。

【0156】

比較例1のハニカムユニットの曲げ強度は、3.4MPaであり、ハニカムユニットの強度が不十分であることがわかる。これは、比較例1で作製されたハニカムユニットは、無機粒子の微細細孔内に有機バインダおよび/または成形助剤の炭素成分が残留し、無機バインダを介した無機粒子同士の縮合結合が不十分となったためであると考えられる。

【符号の説明】

【0157】

100 ハニカム構造体

110 第1の端面

115 第2の端面

120 外周コート層

121、122 セル

123、124 セル壁

130 ハニカムユニット

150 接着層

400 脱脂処理装置

410 ハウジング

415 ガス入口

416 ガス排出口

420 支持台

422 貫通孔

425 ハニカム成形体

429U 上部空間

429B 下側空間

429M 中央空間

429MI 内側空間

429MO 外側空間

440 ファン

450 仕切り板

480 酸化触媒

490 空気源

492 窒素源

【特許請求の範囲】

【請求項1】

ハニカムユニットを有するハニカム構造体の製造方法であって、

当該製造方法は、

(a)50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程と、

(b)前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程と、

(c)前記脱脂装置内に導入ガスを供給する工程と、

(d)前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程と、

(e)前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程と、

を含み、

前記導入ガスは、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とするハニカム構造体の製造方法。

【請求項2】

前記(c)の工程において、前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部は、前記導入ガスの一部として再利用されることを特徴とする請求項1に記載のハニカム構造体の製造方法。

【請求項3】

前記排出された導入ガスの該少なくとも一部は、酸化触媒を介して酸化されてから、前記導入ガスの一部として再利用されることを特徴とする請求項2に記載のハニカム構造体の製造方法。

【請求項4】

前記(b)〜(e)の工程は、バッチ式または連続式に実施されることを特徴とする請求項1乃至3のいずれか一つに記載のハニカム構造体の製造方法。

【請求項5】

前記無機粒子は、ゼオライト粒子を含むことを特徴とする請求項1乃至4のいずれか一つに記載のハニカム構造体の製造方法。

【請求項6】

前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることを特徴とする請求項1乃至5のいずれか一つに記載のハニカム構造体の製造方法。

【請求項7】

前記ハニカム成形体は、さらに、無機バインダを含み、該無機バインダは、アルミナまたはアルミナの前駆体を含み、

前記(e)の工程において、前記セル壁の表面に、アルミナ層が形成されることを特徴とする請求項1乃至6のいずれか一つに記載のハニカム構造体の製造方法。

【請求項8】

前記ハニカムユニットの平均気孔径は、0.01μm〜1.0μmの範囲であることを特徴とする請求項1乃至7のいずれか一つに記載のハニカム構造体の製造方法。

【請求項9】

前記ハニカム構造体は、複数の前記ハニカムユニットを、接着層を介して接合することにより構成されることを特徴とする請求項1乃至8のいずれか一つに記載のハニカム構造体の製造方法。

【請求項10】

ハニカム成形体の脱脂処理装置であって、

50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように配置するための支持台と、

当該脱脂処理装置内に導入ガスを供給する供給手段と、

前記ハニカム成形体を、200℃〜400℃の温度に加熱する加熱手段と、

前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れるように前記導入ガスを誘導する誘導手段と、

を有し、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とするハニカム成形体の脱脂処理装置。

【請求項11】

当該脱脂処理装置は、さらに

前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部を、前記導入ガスの一部として再利用するための循環経路を有することを特徴とする請求項10に記載のハニカム成形体の脱脂処理装置。

【請求項12】

前記循環経路は、酸化触媒を有することを特徴とする請求項11に記載のハニカム成形体の脱脂処理装置。

【請求項13】

前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることを特徴とする請求項10乃至12のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項14】

当該脱脂処理装置は、さらに、前記ハニカム成形体を収容するハウジングを有し、

前記導入ガスは、前記ハウジングに設けられた入口から、前記ハウジング内に導入されることを特徴とする請求項10乃至13のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項15】

前記入口は、前記ハウジングの高さの1/2よりも高い位置に設けられ、

前記誘導手段は、前記入口から導入された前記導入ガスを、前記ハニカム成形体の第1の端面よりも低い位置に誘導することを特徴とする請求項14に記載のハニカム成形体の脱脂処理装置。

【請求項16】

前記支持台は、複数の貫通孔を有し、

前記導入ガスは、前記複数の貫通孔を介して、前記ハニカム成形体の前記セル内に供給されることを特徴とする請求項10乃至15のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項17】

前記入口は、前記ハウジングの外側にある空気源または酸素源、および窒素源と接続されていることを特徴とする請求項10乃至16のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項1】

ハニカムユニットを有するハニカム構造体の製造方法であって、

当該製造方法は、

(a)50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を形成する工程と、

(b)前記ハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように、脱脂装置内に配置する工程と、

(c)前記脱脂装置内に導入ガスを供給する工程と、

(d)前記ハニカム成形体を200℃〜400℃の温度で脱脂する工程と、

(e)前記脱脂されたハニカム成形体を500℃〜900℃の温度で焼成して、ハニカムユニットを得る工程と、

を含み、

前記導入ガスは、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とするハニカム構造体の製造方法。

【請求項2】

前記(c)の工程において、前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部は、前記導入ガスの一部として再利用されることを特徴とする請求項1に記載のハニカム構造体の製造方法。

【請求項3】

前記排出された導入ガスの該少なくとも一部は、酸化触媒を介して酸化されてから、前記導入ガスの一部として再利用されることを特徴とする請求項2に記載のハニカム構造体の製造方法。

【請求項4】

前記(b)〜(e)の工程は、バッチ式または連続式に実施されることを特徴とする請求項1乃至3のいずれか一つに記載のハニカム構造体の製造方法。

【請求項5】

前記無機粒子は、ゼオライト粒子を含むことを特徴とする請求項1乃至4のいずれか一つに記載のハニカム構造体の製造方法。

【請求項6】

前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることを特徴とする請求項1乃至5のいずれか一つに記載のハニカム構造体の製造方法。

【請求項7】

前記ハニカム成形体は、さらに、無機バインダを含み、該無機バインダは、アルミナまたはアルミナの前駆体を含み、

前記(e)の工程において、前記セル壁の表面に、アルミナ層が形成されることを特徴とする請求項1乃至6のいずれか一つに記載のハニカム構造体の製造方法。

【請求項8】

前記ハニカムユニットの平均気孔径は、0.01μm〜1.0μmの範囲であることを特徴とする請求項1乃至7のいずれか一つに記載のハニカム構造体の製造方法。

【請求項9】

前記ハニカム構造体は、複数の前記ハニカムユニットを、接着層を介して接合することにより構成されることを特徴とする請求項1乃至8のいずれか一つに記載のハニカム構造体の製造方法。

【請求項10】

ハニカム成形体の脱脂処理装置であって、

50m2/g以上の比表面積を有する無機粒子と、成形助剤および/または有機バインダとを含み、長手方向に沿って、第1の端面から第2の端面に延伸する複数のセルがセル壁により区画されたハニカム成形体を、前記第1の端面が下側となり、前記第2の端面が上側となるように配置するための支持台と、

当該脱脂処理装置内に導入ガスを供給する供給手段と、

前記ハニカム成形体を、200℃〜400℃の温度に加熱する加熱手段と、

前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を前記第1の端面から前記第2の端面に向かって流れるように前記導入ガスを誘導する誘導手段と、

を有し、

前記導入ガスは、酸素と窒素を含み、該酸素と窒素の比は、1.5:98.5(vol%)〜5.5:94.5(vol%)であることを特徴とするハニカム成形体の脱脂処理装置。

【請求項11】

当該脱脂処理装置は、さらに

前記ハニカム成形体の前記第2の端面から排出された前記導入ガスの少なくとも一部を、前記導入ガスの一部として再利用するための循環経路を有することを特徴とする請求項10に記載のハニカム成形体の脱脂処理装置。

【請求項12】

前記循環経路は、酸化触媒を有することを特徴とする請求項11に記載のハニカム成形体の脱脂処理装置。

【請求項13】

前記導入ガスの第1の部分は、前記ハニカム成形体の前記セルを通って、前記ハニカム成形体の内部を、前記第1の端面から前記第2の端面に向かって流れ、

前記導入ガスの第2の部分は、前記ハニカム成形体の外周部を通って、前記第1の端面から前記第2の端面の方向と平行な方向に流れることを特徴とする請求項10乃至12のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項14】

当該脱脂処理装置は、さらに、前記ハニカム成形体を収容するハウジングを有し、

前記導入ガスは、前記ハウジングに設けられた入口から、前記ハウジング内に導入されることを特徴とする請求項10乃至13のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項15】

前記入口は、前記ハウジングの高さの1/2よりも高い位置に設けられ、

前記誘導手段は、前記入口から導入された前記導入ガスを、前記ハニカム成形体の第1の端面よりも低い位置に誘導することを特徴とする請求項14に記載のハニカム成形体の脱脂処理装置。

【請求項16】

前記支持台は、複数の貫通孔を有し、

前記導入ガスは、前記複数の貫通孔を介して、前記ハニカム成形体の前記セル内に供給されることを特徴とする請求項10乃至15のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【請求項17】

前記入口は、前記ハウジングの外側にある空気源または酸素源、および窒素源と接続されていることを特徴とする請求項10乃至16のいずれか一つに記載のハニカム成形体の脱脂処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−116742(P2012−116742A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−235193(P2011−235193)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]