バックライトユニット及び導光板の製造方法

【課題】 バックライトユニットの薄肉厚化を図る。

【解決手段】 導入面から導入した光を反射面2bにて反射して出光面2aから出光する導光板2を備えたバックライトユニットにおいて、導光板2の反射面2bとなる面に金属反射膜8が蒸着され、当該反射面と対向する出光面には光を拡散させるための微細な凹凸7加工が施されている。

【解決手段】 導入面から導入した光を反射面2bにて反射して出光面2aから出光する導光板2を備えたバックライトユニットにおいて、導光板2の反射面2bとなる面に金属反射膜8が蒸着され、当該反射面と対向する出光面には光を拡散させるための微細な凹凸7加工が施されている。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、液晶ディスプレイのような表示装置に用いられるバックライトユニットに関するものである。

【0002】

【従来の技術】液晶ディスプレイ等の液晶表示装置用のバックライトユニットには、線状光源(ランプ)からの照射光が導光板を介して液晶表示装置を照射するエッジライト式が多く用いられている。エッジライト方式のバックライトユニットは導光板の下側に反射板を重ねて配し、導光板の上側に拡散板、プリズムシートなどの光学シートを重ねて配している。

【0003】近年のバックライトユニットの構造は、a)薄型軽量化、b)高輝度化を実現するよう改良が加えられている。しかしながら、上記構造を有するバックライトの薄型化は、ランプの細径化の技術的限界とそれに伴う導光板の薄肉厚化制限および反射板、光学シートの厚み制限によって限界に達しようとしている。バックライトを薄肉厚化するためには、■ランプを細くする、■導光板を薄くする、■反射板を薄くする、■光学シートを薄くする、■光学シートを減らす、ことが考えられる。

【0004】しかし、■ランプを細くすることでは、現在知られている実使用に耐えるランプの最小径は1.8mmであり、現在、これ以上の細化はかなり難しい。また、ランプを細くするとランプの発生光量が減少し、また機械的強度も損なわれる。■導光板を薄くする場合に、ランプ径よりも薄くすると、導光板への入射効率が下がり、バックライトの輝度が低下することが実験により判明している。■反射板を薄くすると、反射板を透過する光が増えてしまいバックライトの輝度が下がる。■光学シートを薄くするとシートの撓みが発生しやすくなり、しかも拡散或いは集光性が得にくくなる。■光学シートを減らすと輝度の低下や品位の劣化が発生する。

【0005】

【発明が解決しようとする課題】本発明は、上記問題に鑑み、薄肉厚化を図る新たな手段を得ることを目的とする。

【0006】

【課題を解決するための手段】本発明者は、上記問題を回避しつつ、バックライトの薄肉厚化を図るために、導入面から導入した光を反射面にて反射して出光面から出光する導光板を備えたバックライトユニットにおいて、反射板を設ける代わりに、導光板の反射面側に金属反射膜を蒸着することに想到した。金属反射膜を蒸着することで、従来の反射板を無くすことができ、バックライトの軽量化・薄肉厚化を達成することができた。

【0007】しかも、金属反射膜と導光板とが蒸着により一体になっているため、光量のロスが減少した。すなわち、導光板と反射板とが別体であると、光の進路は、導光板、導光板と反射板の間の空気層、反射板、前記空気層、導光板の順番となるため、導光板の反射面から空気層に出て反射板によって反射されて再び導光板に戻ろうとする光のうちの一部は、導光板の反射面にて反射されてしまうため導光板内に戻ることができず光量のロスが発生するが、本発明のように金属反射膜と導光板とが蒸着により一体になっていると、このような光のロスが無いため、輝度を向上させることができる(図3参照)。

【0008】また、バックライトユニットにおいては、光の指向性を低くしてあらゆる角度に光が照射されることが要求されるが、導光板とは別体の反射板とを設ける場合においては、導光板に光を拡散させるための凹凸を形成したり、ドット印刷を施すことが行われていた。しかし、導光板に金属反射膜を蒸着させる場合にも凹凸を形成したり、ドット印刷を施すことは未だ提案されていなかった。本発明者は、導光板に蒸着された金属反射膜と凹凸又はドット印刷という新規な組合せを提案すると共に、金属反射膜を蒸着した導光板において凹凸やドット印刷を設ける場合における新規かつ有利な構造を発明するに至った。

【0009】この点に関する、本発明の第1の構造は、導光板の反射面となる面に金属反射膜が蒸着され、当該反射面と対向する出光面には光を拡散させるための微細な凹凸加工が施されていることを特徴とする。反射面に金属反射膜形成を形成すると、上述のように薄肉厚化を達成でき、光量のロスを抑えることはできるが、逆に、微細な凹凸を形成した面に金属反射膜を形成すると凹凸の効果が無くなるかあるいは効果が薄れてしまうことが判明した。すなわち、微細な凹凸が光を拡散させる効果は、凹凸が形成されている面が空気と接していることによって発揮されるものであり、凹凸面に別体の反射板を設ける場合には、凹凸の効果は発揮できるが、凹凸面が金属反射膜と一体化していると光の拡散効果は著しく減少する。

【0010】前記第1構造では、上記問題を考慮して、金属反射膜が蒸着される反射面ではなく、反射面と対向する出光面に微細な凹凸加工を施して凹凸による効果を維持することに成功した。しかも、微細な凹凸加工は、エッチング、プラスト、スタンパーなどによって導光板の表面に任意のパターン状のシボ、溝、又は孔等として施すことができる印刷レスであるため、後述のドット印刷のようにドット印刷の見えが気にならないという利点がある。さらに、本発明の第2の構造は、光を拡散させるためのドット印刷が施された反射面の上に金属反射膜が蒸着され、当該反射面と対向する出光面には光を拡散させるための微細な凹凸加工が施されていることを特徴とする。

【0011】導光板にドット印刷を施す場合、拡散剤などを含むドット印刷によって光が拡散するので、ドット印刷がされた面に金属反射膜を形成しても光拡散の効果が失われない。これを考慮して、反射面にまずドット印刷が施しておき、ドット印刷が施された反射面の上に重ねて金属反射膜を蒸着することで、金属反射膜によって、薄肉厚化を達成でき光量のロスを抑えることができるると共に、金属反射膜と反射面の間に存在するドット印刷により光拡散の効果も発揮できる。しかも、出光面側にドット印刷を施すとドット印刷の見えが気になるが、反射面側にドット印刷を施すことで、ドット印刷が発光時に見えにくいため有利である。

【0012】さらに、出光面に微細な凹凸加工が施されているので凹凸による拡散効果が一層高まっている。そして、本発明の第3の構造は、導光板の反射面となる面に金属反射膜が蒸着され、当該反射面と対向する出光面に光りを拡散させるためのドット印刷が施されていることを特徴とする。前記第2構造では、反射面に金属反射膜を蒸着させる前に、予め反射面にドット印刷を施しておく必要があるが、第3構造のように金属反射膜が蒸着される面とは反対側の出光面にドット印刷を施す場合には、金属反射膜を形成した後であっても、ドット印刷を施すことが可能であり、製造工程の自由度が高まり有利である。また、印刷ドットの見えについても、印刷ドットが非常に小さい等ドット見えが気にならない場合には採用可能となる。

【0013】また、他の観点からみた本発明の特徴は、導入面から導入した光を反射面にて反射して出光面から出光する導光板を備え、当該導光板の下に電気配線を有する基板が配置されるバックライトユニットにおいて、導光板の前記基板と対向する面に金属反射膜が蒸着されて当該面が反射面とされ、当該金属反射膜と前記基板の間に介在して両者を電気絶縁するための電気絶縁層が前記金属反射膜表面に形成されている点にある。この場合、導光板の反射面に金属反射膜を形成しても、その下に位置する電気配線との間が電気絶縁層によって絶縁されるので短絡を簡単に防止できる。電気絶縁層は、合成樹脂等の電気絶縁材料を金属反射膜の蒸着面に塗布したり、電気絶縁材料からなるフィルムを貼って形成することができる。

【0014】さらに、前記電気絶縁材は非透光性材料(不透明材料)とするのが好ましく、この場合、非透光性の金属反射膜により、金属反射膜の剥離防止、金属反射膜と下部基板の電気配線との電気絶縁に加えて、金属反射膜を透過する光を吸収して光りの漏れを防止できるという効果がある。さらに、本発明に係る導光板の製造方法は、反射面に金属を蒸着して金属反射膜を形成し、当該金属反射膜の表面に電気絶縁材からなる電気絶縁層を形成することを特徴とする。

【0015】

【発明の実施の形態】以下、本発明の実施形態を図面に基づいて説明する。図1及び図2は、本発明の第1実施形態を示しており、このバックライトユニット1は、導光板2と、導光板2の出光面(表面)2aに配置された光学シート3と、導光板2の一端側に設けられた線状光源(ランプ)5を備え、導光板2は、シャーシ(基板)6の上に配置されている。導光板2は、アクリル樹脂製であり、平面視において矩形状に形成されている。図1に示すように、導光板2は、出光面2aと反射面2bとが非平行に形成された側面視略楔形状に形成されている。なお、導光板2は、楔形状に限らず、平板状であってもよい。

【0016】前記光学シート3としては、本実施形態では、拡散板(PET)3a、第1レンズシート(PET)3b、第2レンズシート3cを有し、この順に下から重ねて配置されている。なお、レンズシート3b、3cは省略することもできる。なお、各光学シート3a,3b,3cは平面視において導光板2と略同形状の矩形状に形成されている。線状光源5は、導光板2の肉厚側の端面(導入面)2cに対向して配置されている。線状光源5は、導入面2cに沿って設けられており、この導入面2cから導光板2へ光が導入される。

【0017】シャーシ(基板)6は、導光板2等が固定される枠を有すると共に、プリントされた電気配線等が設けられる場所である。このシャーシ6の上に前記導光板2が反射面2bを下にして載置される。前記導光板2は、出光面2aに微細な凹凸(シボ、溝、又は穴)7とともに金型形成される。微細な凹凸は、所定の効果が得られるように任意のパターンで形成することができる。また、反射面2bは平坦で微細な凹凸が非形成とされている。なお、導光板2の形成方法は他の方法であってもよく、微細な凹凸加工も金型形成とは別に行ってもよい。また、本第1実施形態のように微細な凹凸を導光板表面に直接形成するタイプを、後述のドット印刷を施すものとの対比で「印刷レスタイプ」と呼ぶことができる。

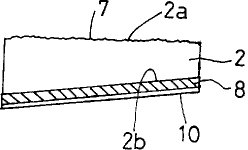

【0018】図2に示すように、微細な凹凸が非形成である反射面2bには、反射率の高い白色金属、例えばアルミニウム又は銀が蒸着され、この蒸着された金属膜8が反射膜(反射層)を構成する。金属反射膜8は、20ミクロン程度の厚みで形成することが可能であり、従来の反射板を省略できることで、バックライトユニットの薄肉厚化が可能となる。蒸着された金属反射膜8の表面にはさらにコーティング処理が行われる。コーティング処理は、金属反射膜8の表面に電気絶縁材料である合成樹脂を塗布したり、合成樹脂フィルムを貼り付けることによって電気絶縁層10を形成することによって行われる。電気絶縁層10を形成することにより、金属反射膜8が保護される他、金属反射膜8とシャーシ6に設けられた電気配線との間を電気絶縁層10によって電気絶縁することが可能となる。

【0019】また、電気絶縁層10として、非透光性(不透明)の合成樹脂を採用すると、金属反射膜8から漏れた光を遮断することができる。従来のように導光板2とは別体の反射板80を使用する場合、図3(a)中の矢印で示すように、線状光源5からの光は、導光板2の反射面2bから出て、反射板80で反射され、再び導光板2内に進入するが、点線の矢印で示すように、反射板80で反射した光の一部は、反射面2bでさらに反射され、導光板2内に進入できないため、光のロスが生ずる。一方、図3(b)に示すように、金属反射膜8が蒸着により導光板2と一体形成されている場合、図3(a)の点線の矢印で示すような光のロスが生じないので有利である。

【0020】また、本実施形態では、微細な凹凸7が金属反射膜8とは反対側の面に設けられているので、任意のパターンの微細な凹凸7によって光を拡散させる効果を維持できる。すなわち、微細な凹凸7が形成されている面に金属反射膜8を形成すると、微細な凹凸による光の拡散効果が得られなくなるが、反射面2bは微細な凹凸を非形成としてその反射面2bに金属反射膜8を形成するとともに、反対側の面2aに微細な凹凸を形成したので、金属反射膜8の効果と微細な凹凸7による効果を共に発揮することができる。

【0021】なお、図4に示すように、上記第1実施形態において、反射面2bの一部だけに微細な凹凸11を形成することも可能である。すなわち、導光板2の反射面2bの線状光源5側端側の両コーナ部付近に光の拡散効果を高めるために微細な凹凸を出光面2aとは別に形成してもよい。また、図4において、反射面2bにドット印刷を施しておき、そのドット印刷の表面に金属反射膜8を形成すると、一層効果的である。図5は、本発明の第2実施形態を示している。本第2実施形態は、導光板2に拡散剤入りのインクによりドット印刷15が施された印刷タイプである。ドット印刷15は、金型成形等により製作された導光板2の反射面2b側に任意のパターンにて施される。ドット印刷15は、例えばスクリーン印刷によって施される。ドット印刷15が施された印刷面(反射面)2bには、反射率の高い白色金属、例えばアルミニウムや銀が蒸着され、金属反射膜8が形成され、さらに金属反射膜8の表面に電気絶縁層10が形成される。このように印刷面2bの上に金属反射膜8が蒸着されていると、印刷ドット15が発光時に見えにくいため好ましい。しかも、導光板2の出光面2a側には微細な凹凸を形成することができ、この場合、比較拡散効果が一層向上する。

【0022】図5は、本発明の第3実施形態を示している。本第3実施形態も、導光板2に拡散剤入りのインクによりドット印刷15が施された印刷タイプである。ドット印刷15は、導光板2の出光面2a側に任意のパターンにて施される。ドット印刷15が施された印刷面(出光面)2aと反対側の反射面2bには、金属反射膜8が蒸着され、さらに金属反射膜8の表面に電気絶縁層10が形成される。印刷ドット15が非常に小さい等ドット15見えを気にしない場合は、第3実施形態のようにドット印刷15を施していない面に金属反射膜8を蒸着させることができ、ドット印刷面が出光面2aとなる。

【0023】この第3実施形態の場合、金属反射膜8を形成した後にドット印刷15を行うこともでき、製造工程の自由度が高まる。なお、上記第2及び第3実施形態において説明を省略した点は、第1実施形態と同様である。

【0024】

【発明の効果】請求項1〜3に係る本発明によれば、金属反射膜を導光板に蒸着させることでバックライトユニットの薄肉厚化が図れると共に、そのような導光板への微細な凹凸やドット印刷の適用が実現され、微細な凹凸やドット印刷の効果も達成できる。また、請求項4〜6に係る本発明によれば、金属反射膜が導光板に蒸着されるので、薄肉厚化が図られ、金属反射膜と基板に設けられた電気配線との絶縁を電気絶縁層によって行うことができる。

【図面の簡単な説明】

【図1】バックライトユニットの概略側面図である。

【図2】金属反射膜が蒸着された導光板(第1実施形態)の側面図である。

【図3】導光板における光の進路を示す図であり、図3(a)は従来の反射板を用いた場合を示し、図3(b)は蒸着金属反射膜を有する場合である。

【図4】第1実施形態の変形例を示し、図4(a)は底面図であり、図4(b)は側面図である。

【図5】金属反射膜が蒸着された導光板(第2実施形態)の側面図である。

【図6】金属反射膜が蒸着された導光板(第3実施形態)の側面図である。

【符号の説明】

1 バックライトユニット

2 導光板

2a 出光面

2b 反射面

3 光学シート

5 線状光源

6 シャーシ(基板)

7 凹凸

8 金属反射膜

10 電気絶縁層

【0001】

【発明の属する技術分野】本発明は、液晶ディスプレイのような表示装置に用いられるバックライトユニットに関するものである。

【0002】

【従来の技術】液晶ディスプレイ等の液晶表示装置用のバックライトユニットには、線状光源(ランプ)からの照射光が導光板を介して液晶表示装置を照射するエッジライト式が多く用いられている。エッジライト方式のバックライトユニットは導光板の下側に反射板を重ねて配し、導光板の上側に拡散板、プリズムシートなどの光学シートを重ねて配している。

【0003】近年のバックライトユニットの構造は、a)薄型軽量化、b)高輝度化を実現するよう改良が加えられている。しかしながら、上記構造を有するバックライトの薄型化は、ランプの細径化の技術的限界とそれに伴う導光板の薄肉厚化制限および反射板、光学シートの厚み制限によって限界に達しようとしている。バックライトを薄肉厚化するためには、

【0004】しかし、

【0005】

【発明が解決しようとする課題】本発明は、上記問題に鑑み、薄肉厚化を図る新たな手段を得ることを目的とする。

【0006】

【課題を解決するための手段】本発明者は、上記問題を回避しつつ、バックライトの薄肉厚化を図るために、導入面から導入した光を反射面にて反射して出光面から出光する導光板を備えたバックライトユニットにおいて、反射板を設ける代わりに、導光板の反射面側に金属反射膜を蒸着することに想到した。金属反射膜を蒸着することで、従来の反射板を無くすことができ、バックライトの軽量化・薄肉厚化を達成することができた。

【0007】しかも、金属反射膜と導光板とが蒸着により一体になっているため、光量のロスが減少した。すなわち、導光板と反射板とが別体であると、光の進路は、導光板、導光板と反射板の間の空気層、反射板、前記空気層、導光板の順番となるため、導光板の反射面から空気層に出て反射板によって反射されて再び導光板に戻ろうとする光のうちの一部は、導光板の反射面にて反射されてしまうため導光板内に戻ることができず光量のロスが発生するが、本発明のように金属反射膜と導光板とが蒸着により一体になっていると、このような光のロスが無いため、輝度を向上させることができる(図3参照)。

【0008】また、バックライトユニットにおいては、光の指向性を低くしてあらゆる角度に光が照射されることが要求されるが、導光板とは別体の反射板とを設ける場合においては、導光板に光を拡散させるための凹凸を形成したり、ドット印刷を施すことが行われていた。しかし、導光板に金属反射膜を蒸着させる場合にも凹凸を形成したり、ドット印刷を施すことは未だ提案されていなかった。本発明者は、導光板に蒸着された金属反射膜と凹凸又はドット印刷という新規な組合せを提案すると共に、金属反射膜を蒸着した導光板において凹凸やドット印刷を設ける場合における新規かつ有利な構造を発明するに至った。

【0009】この点に関する、本発明の第1の構造は、導光板の反射面となる面に金属反射膜が蒸着され、当該反射面と対向する出光面には光を拡散させるための微細な凹凸加工が施されていることを特徴とする。反射面に金属反射膜形成を形成すると、上述のように薄肉厚化を達成でき、光量のロスを抑えることはできるが、逆に、微細な凹凸を形成した面に金属反射膜を形成すると凹凸の効果が無くなるかあるいは効果が薄れてしまうことが判明した。すなわち、微細な凹凸が光を拡散させる効果は、凹凸が形成されている面が空気と接していることによって発揮されるものであり、凹凸面に別体の反射板を設ける場合には、凹凸の効果は発揮できるが、凹凸面が金属反射膜と一体化していると光の拡散効果は著しく減少する。

【0010】前記第1構造では、上記問題を考慮して、金属反射膜が蒸着される反射面ではなく、反射面と対向する出光面に微細な凹凸加工を施して凹凸による効果を維持することに成功した。しかも、微細な凹凸加工は、エッチング、プラスト、スタンパーなどによって導光板の表面に任意のパターン状のシボ、溝、又は孔等として施すことができる印刷レスであるため、後述のドット印刷のようにドット印刷の見えが気にならないという利点がある。さらに、本発明の第2の構造は、光を拡散させるためのドット印刷が施された反射面の上に金属反射膜が蒸着され、当該反射面と対向する出光面には光を拡散させるための微細な凹凸加工が施されていることを特徴とする。

【0011】導光板にドット印刷を施す場合、拡散剤などを含むドット印刷によって光が拡散するので、ドット印刷がされた面に金属反射膜を形成しても光拡散の効果が失われない。これを考慮して、反射面にまずドット印刷が施しておき、ドット印刷が施された反射面の上に重ねて金属反射膜を蒸着することで、金属反射膜によって、薄肉厚化を達成でき光量のロスを抑えることができるると共に、金属反射膜と反射面の間に存在するドット印刷により光拡散の効果も発揮できる。しかも、出光面側にドット印刷を施すとドット印刷の見えが気になるが、反射面側にドット印刷を施すことで、ドット印刷が発光時に見えにくいため有利である。

【0012】さらに、出光面に微細な凹凸加工が施されているので凹凸による拡散効果が一層高まっている。そして、本発明の第3の構造は、導光板の反射面となる面に金属反射膜が蒸着され、当該反射面と対向する出光面に光りを拡散させるためのドット印刷が施されていることを特徴とする。前記第2構造では、反射面に金属反射膜を蒸着させる前に、予め反射面にドット印刷を施しておく必要があるが、第3構造のように金属反射膜が蒸着される面とは反対側の出光面にドット印刷を施す場合には、金属反射膜を形成した後であっても、ドット印刷を施すことが可能であり、製造工程の自由度が高まり有利である。また、印刷ドットの見えについても、印刷ドットが非常に小さい等ドット見えが気にならない場合には採用可能となる。

【0013】また、他の観点からみた本発明の特徴は、導入面から導入した光を反射面にて反射して出光面から出光する導光板を備え、当該導光板の下に電気配線を有する基板が配置されるバックライトユニットにおいて、導光板の前記基板と対向する面に金属反射膜が蒸着されて当該面が反射面とされ、当該金属反射膜と前記基板の間に介在して両者を電気絶縁するための電気絶縁層が前記金属反射膜表面に形成されている点にある。この場合、導光板の反射面に金属反射膜を形成しても、その下に位置する電気配線との間が電気絶縁層によって絶縁されるので短絡を簡単に防止できる。電気絶縁層は、合成樹脂等の電気絶縁材料を金属反射膜の蒸着面に塗布したり、電気絶縁材料からなるフィルムを貼って形成することができる。

【0014】さらに、前記電気絶縁材は非透光性材料(不透明材料)とするのが好ましく、この場合、非透光性の金属反射膜により、金属反射膜の剥離防止、金属反射膜と下部基板の電気配線との電気絶縁に加えて、金属反射膜を透過する光を吸収して光りの漏れを防止できるという効果がある。さらに、本発明に係る導光板の製造方法は、反射面に金属を蒸着して金属反射膜を形成し、当該金属反射膜の表面に電気絶縁材からなる電気絶縁層を形成することを特徴とする。

【0015】

【発明の実施の形態】以下、本発明の実施形態を図面に基づいて説明する。図1及び図2は、本発明の第1実施形態を示しており、このバックライトユニット1は、導光板2と、導光板2の出光面(表面)2aに配置された光学シート3と、導光板2の一端側に設けられた線状光源(ランプ)5を備え、導光板2は、シャーシ(基板)6の上に配置されている。導光板2は、アクリル樹脂製であり、平面視において矩形状に形成されている。図1に示すように、導光板2は、出光面2aと反射面2bとが非平行に形成された側面視略楔形状に形成されている。なお、導光板2は、楔形状に限らず、平板状であってもよい。

【0016】前記光学シート3としては、本実施形態では、拡散板(PET)3a、第1レンズシート(PET)3b、第2レンズシート3cを有し、この順に下から重ねて配置されている。なお、レンズシート3b、3cは省略することもできる。なお、各光学シート3a,3b,3cは平面視において導光板2と略同形状の矩形状に形成されている。線状光源5は、導光板2の肉厚側の端面(導入面)2cに対向して配置されている。線状光源5は、導入面2cに沿って設けられており、この導入面2cから導光板2へ光が導入される。

【0017】シャーシ(基板)6は、導光板2等が固定される枠を有すると共に、プリントされた電気配線等が設けられる場所である。このシャーシ6の上に前記導光板2が反射面2bを下にして載置される。前記導光板2は、出光面2aに微細な凹凸(シボ、溝、又は穴)7とともに金型形成される。微細な凹凸は、所定の効果が得られるように任意のパターンで形成することができる。また、反射面2bは平坦で微細な凹凸が非形成とされている。なお、導光板2の形成方法は他の方法であってもよく、微細な凹凸加工も金型形成とは別に行ってもよい。また、本第1実施形態のように微細な凹凸を導光板表面に直接形成するタイプを、後述のドット印刷を施すものとの対比で「印刷レスタイプ」と呼ぶことができる。

【0018】図2に示すように、微細な凹凸が非形成である反射面2bには、反射率の高い白色金属、例えばアルミニウム又は銀が蒸着され、この蒸着された金属膜8が反射膜(反射層)を構成する。金属反射膜8は、20ミクロン程度の厚みで形成することが可能であり、従来の反射板を省略できることで、バックライトユニットの薄肉厚化が可能となる。蒸着された金属反射膜8の表面にはさらにコーティング処理が行われる。コーティング処理は、金属反射膜8の表面に電気絶縁材料である合成樹脂を塗布したり、合成樹脂フィルムを貼り付けることによって電気絶縁層10を形成することによって行われる。電気絶縁層10を形成することにより、金属反射膜8が保護される他、金属反射膜8とシャーシ6に設けられた電気配線との間を電気絶縁層10によって電気絶縁することが可能となる。

【0019】また、電気絶縁層10として、非透光性(不透明)の合成樹脂を採用すると、金属反射膜8から漏れた光を遮断することができる。従来のように導光板2とは別体の反射板80を使用する場合、図3(a)中の矢印で示すように、線状光源5からの光は、導光板2の反射面2bから出て、反射板80で反射され、再び導光板2内に進入するが、点線の矢印で示すように、反射板80で反射した光の一部は、反射面2bでさらに反射され、導光板2内に進入できないため、光のロスが生ずる。一方、図3(b)に示すように、金属反射膜8が蒸着により導光板2と一体形成されている場合、図3(a)の点線の矢印で示すような光のロスが生じないので有利である。

【0020】また、本実施形態では、微細な凹凸7が金属反射膜8とは反対側の面に設けられているので、任意のパターンの微細な凹凸7によって光を拡散させる効果を維持できる。すなわち、微細な凹凸7が形成されている面に金属反射膜8を形成すると、微細な凹凸による光の拡散効果が得られなくなるが、反射面2bは微細な凹凸を非形成としてその反射面2bに金属反射膜8を形成するとともに、反対側の面2aに微細な凹凸を形成したので、金属反射膜8の効果と微細な凹凸7による効果を共に発揮することができる。

【0021】なお、図4に示すように、上記第1実施形態において、反射面2bの一部だけに微細な凹凸11を形成することも可能である。すなわち、導光板2の反射面2bの線状光源5側端側の両コーナ部付近に光の拡散効果を高めるために微細な凹凸を出光面2aとは別に形成してもよい。また、図4において、反射面2bにドット印刷を施しておき、そのドット印刷の表面に金属反射膜8を形成すると、一層効果的である。図5は、本発明の第2実施形態を示している。本第2実施形態は、導光板2に拡散剤入りのインクによりドット印刷15が施された印刷タイプである。ドット印刷15は、金型成形等により製作された導光板2の反射面2b側に任意のパターンにて施される。ドット印刷15は、例えばスクリーン印刷によって施される。ドット印刷15が施された印刷面(反射面)2bには、反射率の高い白色金属、例えばアルミニウムや銀が蒸着され、金属反射膜8が形成され、さらに金属反射膜8の表面に電気絶縁層10が形成される。このように印刷面2bの上に金属反射膜8が蒸着されていると、印刷ドット15が発光時に見えにくいため好ましい。しかも、導光板2の出光面2a側には微細な凹凸を形成することができ、この場合、比較拡散効果が一層向上する。

【0022】図5は、本発明の第3実施形態を示している。本第3実施形態も、導光板2に拡散剤入りのインクによりドット印刷15が施された印刷タイプである。ドット印刷15は、導光板2の出光面2a側に任意のパターンにて施される。ドット印刷15が施された印刷面(出光面)2aと反対側の反射面2bには、金属反射膜8が蒸着され、さらに金属反射膜8の表面に電気絶縁層10が形成される。印刷ドット15が非常に小さい等ドット15見えを気にしない場合は、第3実施形態のようにドット印刷15を施していない面に金属反射膜8を蒸着させることができ、ドット印刷面が出光面2aとなる。

【0023】この第3実施形態の場合、金属反射膜8を形成した後にドット印刷15を行うこともでき、製造工程の自由度が高まる。なお、上記第2及び第3実施形態において説明を省略した点は、第1実施形態と同様である。

【0024】

【発明の効果】請求項1〜3に係る本発明によれば、金属反射膜を導光板に蒸着させることでバックライトユニットの薄肉厚化が図れると共に、そのような導光板への微細な凹凸やドット印刷の適用が実現され、微細な凹凸やドット印刷の効果も達成できる。また、請求項4〜6に係る本発明によれば、金属反射膜が導光板に蒸着されるので、薄肉厚化が図られ、金属反射膜と基板に設けられた電気配線との絶縁を電気絶縁層によって行うことができる。

【図面の簡単な説明】

【図1】バックライトユニットの概略側面図である。

【図2】金属反射膜が蒸着された導光板(第1実施形態)の側面図である。

【図3】導光板における光の進路を示す図であり、図3(a)は従来の反射板を用いた場合を示し、図3(b)は蒸着金属反射膜を有する場合である。

【図4】第1実施形態の変形例を示し、図4(a)は底面図であり、図4(b)は側面図である。

【図5】金属反射膜が蒸着された導光板(第2実施形態)の側面図である。

【図6】金属反射膜が蒸着された導光板(第3実施形態)の側面図である。

【符号の説明】

1 バックライトユニット

2 導光板

2a 出光面

2b 反射面

3 光学シート

5 線状光源

6 シャーシ(基板)

7 凹凸

8 金属反射膜

10 電気絶縁層

【特許請求の範囲】

【請求項1】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備えたバックライトユニットにおいて、導光板(2)の反射面(2b)となる面に金属反射膜(8)が蒸着され、当該反射面(2b)と対向する出光面(2a)には光を拡散させるための微細な凹凸(7)加工が施されていることを特徴とするバックライトユニット。

【請求項2】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備えたバックライトユニットにおいて、光を拡散させるためのドット印刷(15)が施された反射面(2b)の上に金属反射膜(8)が蒸着され、当該反射面(2b)と対向する出光面(2a)には光を拡散させるための微細な凹凸(7)加工が施されていることを特徴とするバックライトユニット。

【請求項3】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備えたバックライトユニットにおいて、導光板(2)の反射面(2b)となる面に金属反射膜(8)が蒸着され、当該反射面(2b)と対向する出光面(2a)に光を拡散させるためのドット印刷(15)が施されていることを特徴とするバックライトユニット。

【請求項4】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備え、当該導光板(2)の下に電気配線を有する基板(6)が配置されるバックライトユニットにおいて、導光板(2)の前記基板(6)と対向する面(2b)に金属反射膜(8)が蒸着されて当該面(2b)が反射面とされ、当該金属反射膜(8)と前記基板(6)の間に介在して両者(8,6)を電気絶縁するための電気絶縁層(10)が前記金属反射膜(8)表面に形成されていることを特徴とするバックライトユニット。

【請求項5】 前記電気絶縁材(10)が、非透光性材料からなることを特徴とする請求項4記載のバックライトユニット。

【請求項6】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板の製造方法において、反射面(2b)に金属を蒸着して金属反射膜(8)を形成し、当該金属反射膜(8)の表面に電気絶縁材からなる電気絶縁層を形成することを特徴とする導光板の製造方法。

【請求項1】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備えたバックライトユニットにおいて、導光板(2)の反射面(2b)となる面に金属反射膜(8)が蒸着され、当該反射面(2b)と対向する出光面(2a)には光を拡散させるための微細な凹凸(7)加工が施されていることを特徴とするバックライトユニット。

【請求項2】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備えたバックライトユニットにおいて、光を拡散させるためのドット印刷(15)が施された反射面(2b)の上に金属反射膜(8)が蒸着され、当該反射面(2b)と対向する出光面(2a)には光を拡散させるための微細な凹凸(7)加工が施されていることを特徴とするバックライトユニット。

【請求項3】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備えたバックライトユニットにおいて、導光板(2)の反射面(2b)となる面に金属反射膜(8)が蒸着され、当該反射面(2b)と対向する出光面(2a)に光を拡散させるためのドット印刷(15)が施されていることを特徴とするバックライトユニット。

【請求項4】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板(2)を備え、当該導光板(2)の下に電気配線を有する基板(6)が配置されるバックライトユニットにおいて、導光板(2)の前記基板(6)と対向する面(2b)に金属反射膜(8)が蒸着されて当該面(2b)が反射面とされ、当該金属反射膜(8)と前記基板(6)の間に介在して両者(8,6)を電気絶縁するための電気絶縁層(10)が前記金属反射膜(8)表面に形成されていることを特徴とするバックライトユニット。

【請求項5】 前記電気絶縁材(10)が、非透光性材料からなることを特徴とする請求項4記載のバックライトユニット。

【請求項6】 導入面(2c)から導入した光を反射面(2b)にて反射して出光面(2a)から出光する導光板の製造方法において、反射面(2b)に金属を蒸着して金属反射膜(8)を形成し、当該金属反射膜(8)の表面に電気絶縁材からなる電気絶縁層を形成することを特徴とする導光板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2002−109931(P2002−109931A)

【公開日】平成14年4月12日(2002.4.12)

【国際特許分類】

【出願番号】特願2000−302398(P2000−302398)

【出願日】平成12年10月2日(2000.10.2)

【出願人】(000103518)オーツタイヤ株式会社 (3)

【Fターム(参考)】

【公開日】平成14年4月12日(2002.4.12)

【国際特許分類】

【出願日】平成12年10月2日(2000.10.2)

【出願人】(000103518)オーツタイヤ株式会社 (3)

【Fターム(参考)】

[ Back to top ]