バット

【課題】 本発明は、反発特性を高くしつつも、軽量化を図ることができるバットを提供することを課題とする。

【解決手段】 硬質なバット本体2の打球部3における所定領域に弾性部材10が配置されるバットであって、前記弾性部材10は、前記打球部3の外周面からバット本体2の径方向外方に延びる弾性変形可能な複数の延設部13,13…を備えて構成される、若しくは、前記弾性部材10は、密接状態で並列する弾性変形可能なチューブ体11,11…を備えて構成されることを特徴とする。

【解決手段】 硬質なバット本体2の打球部3における所定領域に弾性部材10が配置されるバットであって、前記弾性部材10は、前記打球部3の外周面からバット本体2の径方向外方に延びる弾性変形可能な複数の延設部13,13…を備えて構成される、若しくは、前記弾性部材10は、密接状態で並列する弾性変形可能なチューブ体11,11…を備えて構成されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い反発特性を有するバットに関し、より詳しくは、野球(特に軟式野球)用バット若しくはソフトボール用バットに関する。

【背景技術】

【0002】

従来、反発特性を向上させて飛距離を大きくすることのできるバットとして、バット本体の打球部に弾性部材を配置したバットが提案されている。かかるバットは、打撃時に弾性部材を圧縮変形させることにより、ボールの変形によるエネルギー損失を小さく抑えられるとともに、弾性部材の復元力がボールを押し出す力として作用するため、弾性部材の設けられていない硬質なバット(例えば金属製バットや繊維強化プラスチック製バットなど)に比べて、反発特性を飛躍的に向上させている。その一例としては、特許文献1に開示されるようなバットが提案されている。

【0003】

特許文献1に開示されるバットについて詳しく説明すると、バット本体の打球部に形成された凹部に例えばスチレン系熱可塑性エラストマーからなる非発泡性の(若しくは中実な)弾性部材が設けられている。かかる弾性部材は、射出成形若しくは注型成形により筒状に成形され、また、バット本体の打球部に密着するように、装着される打球部の径よりも筒の内径が小さくなるように形成される。そして、バット本体の打球部に装着する際には、この弾性部材がバット本体の先端側から嵌挿される。

【0004】

【特許文献1】特開2004−242738号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記弾性部材は非発泡性で充填率が高いことにより、バット全体としての重量が嵩んでしまう傾向がある。しかも、前記弾性部材はバット本体の先端側に取り付けられるものであるため、バットの振りにくさの指標となる慣性モーメントが大きくなってしまう傾向がある。かかる不都合を小さく抑さえるためには、弾性部材が設けられる領域を小さくする方法が考えられるのであるが、それは取りも直さず打撃に有効な部位を小さくすることとならざるを得ない。そのため、現状ではバットを設計する上での自由度が低いという問題がある。

【0006】

そこで、本発明は、反発特性を高くしつつも、軽量化を図ることができるバットを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るバットは、硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、前記弾性部材は、前記打球部の外周面からバット本体の径方向外方に延びる弾性変形可能な複数の延設部を備えて構成されることを特徴とする。

【0008】

上記構成からなるバットによれば、打撃時にボールが弾性部材に当接すると、該弾性部材がバット本体の中心側に弾性変形する。その際、バット本体は硬質であることから実質的に変形せず、ボールのエネルギーは、主として弾性部材に貯蔵される。また、ボールの変形は、弾性部材が変形することによって小さく抑えられる。そして、ボールがバットから打ち出される際には、弾性部材の復元力がボールに対して付加的に作用する。従って、バットの反発特性を高めることができる。また、上記のような弾性変形は延設部によって実現されるものであり、弾性部材における延設部の周囲は空間部となる。従って、弾性部材全体としての重量を小さくすることができる。

【0009】

また、前記複数の延設部は、前記バット本体における径方向外方部位を外方接続部によって接続される構成が好ましい。このようにすれば、外方接続部によって延設部の外方部位(即ち、先端側)が接続されるため、延設部の外方部位の動きが規制され、ボールが弾性部材に当接すると前記バット本体の径方向とは異なる方向に変形することなく前記径方向に沿って好適に弾性変形することとなる。従って、ボールを押し出す際には、ボールに対し前記径方向に沿って復元力を作用させることができる。

【0010】

また、前記外方接続部によって接続される複数の延設部は、さらに前記バット本体における径方向内方部位を内方接続部によって接続される構成が好ましい。かかる構造を実現するに当たっては、例えば樹脂等からなるチューブ体など、容易に入手可能な材料を用いることができる。

【0011】

また、本発明に係るバットは、硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、前記弾性部材は、密接状態で並列する弾性変形可能なチューブ体を備えて構成されることを特徴とする。

【0012】

上記構成からなるバットにおいては、硬質なバット本体の打球部における所定領域に、弾性変形可能なチューブ体が密接状態で並列することとなり、かかるバットによれば、ボールの打撃時には、ボールがチューブ体に当接すると、該チューブ体がバット本体の中心側に弾性変形する。その際、バット本体は硬質であることから実質的に変形せず、ボールのエネルギーは、主としてチューブ体に貯蔵される。また、ボールの変形は、チューブ体が弾性変形することによって小さく抑えられる。そして、ボールがバットから打ち出される際には、チューブ体の復元力がボールに対して付加的に作用する。従って、バットの反発特性を高めることができる。また、チューブ体は中空であり、内部に空間を有する。従って、弾性部材全体としての重量を小さくすることができる。

【0013】

しかも、前記チューブ体は密接状態で並列して配置されるため、チューブ体にボールが当接すると、隣接するチューブ体同士が互いを支えあう状態となり、前記バット本体の径方向とは異なる方向に変形することなく前記径方向に沿って好適に弾性変形することとなる。従って、ボールを押し出す際には、ボールに対し前記径方向に沿って復元力を作用させることができる。

【0014】

また、前記チューブ体は、前記バット本体の周方向に巻き回される構成が好ましい。このようにすれば、バットの径方向に沿う断面がバット本体の軸線を中心に点対称な構造となるため、バットが重量バランスのよいものとなり、バットを振り易いものとすることができる。なお、チューブ体が前記バット本体の周方向に巻き回されることにより、弾性部材は、前記バット本体の全周に亘る領域に配置される状態となる。

【0015】

ここで、一般的にバットは先端部ほど膨径する形状を有するものであるため、例えば上記従来のバットでは、弾性部材を先端側から嵌挿しようとするといわば無理嵌めすることとなるため、特殊な工具を用いる必要が生じるなどといったように、製造が困難であるという問題がある。その点、上記構成を採用すれば、製造に際しては、チューブ体を外周面から順次巻き付けていけばよいため、製造が大変容易となる。

【0016】

また、前記バット本体の打球部には凹部が形成され、前記チューブ体は、該凹部を埋めるように配置される構成が好ましい。このようにすれば、弾性部材が凹部に埋め込まれる態様となるため、弾性部材が余分に突出する部位がなくなり、バットの振り易さを向上させることができるとともに、外観が良好となる。

【0017】

前記並列するチューブ体の外周側にはシート体が積層される構成が好ましい。このようにすれば、チューブ体が前記バット本体の径方向外方に突出した部分とチューブ体間の前記径方向内方に窪んだ部分とによってバットの外周面に発生する凹凸を覆うことができる。また、シート体はチューブ体を保護する役割を果たし、ボールの打撃時にチューブ体がばらけてしまうといった不都合を好適に防止することができる。

【0018】

また、前記並列するチューブ体は、外周側から加熱圧縮される構成が好ましい。このようにすれば、チューブ体は、前記バット本体の径方向外方に突出した部分が押圧されてチューブ体間の前記径方向内方に窪んだ部分を埋めるように変形するため、並列するチューブ体の表面の高さが均一となり、バットの外周に発生する凹凸を抑制することができる。また、隣接するチューブ体同士をより密着させることができる。

【発明の効果】

【0019】

以上のように、本発明によれば、反発特性を高くしつつも、軽量化を図ることができるバットを提供することができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明に係るバットの実施形態について、図面に基づいて説明する。

【0021】

<第一実施形態>

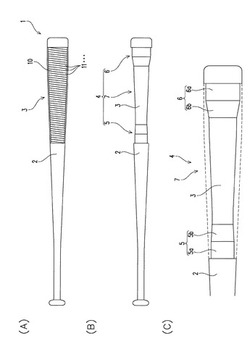

本実施形態に係るバットは、野球用、特に軟式野球用若しくはソフトボール用のバットであり、図1に示すように、先端側が基端側より膨径する概略的な外観形状を有する。該バット1は、一般にトップバランスタイプと呼ばれる重心が先端寄りに位置するものであり、第二実施形態に係るミドルバランスタイプ(図3)のものに比べてバット本体2の打球部3が細めに形成されるものである。

【0022】

バット1は、図1(A)に示すように、硬質なバット本体2の打球部3における所定領域に弾性部材10が配置され、弾性部材10は、密接状態で並列する弾性変形可能なチューブ体11,11…を備えて構成される。即ち、バット1は、硬質なバット本体2の打球部3における所定領域に、弾性変形可能なチューブ体11,11…が密接状態で並列するものである。具体的には、前記チューブ体11は、前記バット本体2の周方向に巻き回される。これにより、弾性部材10は、前記バット本体2の全周に亘る領域に配置される態様となる。

【0023】

前記バット本体2は、例えば木や金属、繊維強化プラスチック(FRP)などの硬質な素材を用いて構成されるものであり、ここではFRP製のものが用いられる。また、前記打球部3は、ボールを打撃するのに供する部位として、バット本体2の軸線方向の先端側に位置する。

【0024】

また、前記チューブ体11は、長尺で且つ中空であるとともに弾性変形可能な部材であり、例えば塩化ビニルやスチレン系エラストマー、ウレタン等の樹脂製の素材を用いて構成される。具体的には、ウレタン製のものが用いられる。なお、前記チューブ体11は、接着剤を用いてバット本体2に接着される。接着剤としては、エポキシ系接着剤、ウレタン系接着剤、ゴム系接着剤、シリコン系接着剤等の各種接着剤を使用することができる。ところで、前記チューブ体11の内部は、何ら物体が充填されない空間とされる。

【0025】

前記チューブ体11は、幅がボールの直径(約72mm)に比して小さいものが選択され、打撃時にはボールが複数のチューブ体11,11…に当接する状態となる。具体的には、チューブ体11は、断面角形状を有するものであり、その幅及び肉厚は、打撃時の変形や後述する加熱圧縮時の変形の程度を考慮して設定される。即ち、幅が大きすぎると、チューブ体11を構成する壁のうちバット1の外周側に位置する部位が打撃時や加熱圧縮時に内側(バット本体の中心側)に陥没してしまい、十分な反発性能を実現できない一方、幅が小さすぎると並列する各チューブ体11によって形成される表面の凹凸が大きくなってしまう。このため、チューブ体11の幅は8mm〜15mm程度であるのが好ましい。また、肉厚が大きすぎると弾性部材10の全体としての重量が重くなってしまう一方、肉厚が小さすぎると復元力を好適に発生させることができず、また、耐久性にも劣る。このため、チューブ体11の肉厚は1.0mm〜3.0mm程度であるのが好ましい。より具体的には、チューブ体11は加熱圧縮されて熱変形するため、材料として用いるチューブ体の形状は特に問わないが、入手が特に容易であるという観点からは断面環状のものが好ましく、例えば外径が8mm〜15mm程度、肉厚が1.0mm〜1.8mm程度の寸法のものが好ましい。

【0026】

前記打球部3には、図1(B)に示すように、底面がバットの概略形状よりも前記バット本体2の径方向内方に位置する凹部4が形成される。前記チューブ体11は、該凹部4に埋め込まれるように配置される。凹部4について具体的に説明すると、図1(C)に示すように、凹部4は、バット本体2の軸線方向全周に亘って形成される。また、該凹部4は、凹部4以外の部分との径の変化を段階的なものとすべく多段状に形成され、両端側部5,6(基端側部5及び先端側部6)が浅底に形成されるとともに、両端側部5,6間の中間部7が深底に形成される。前記中間部7の底面は、完成されたバット1が有する外周面であるバット表面からの深さが一定となるように形成され、該中間部7の深さ寸法は、配置されるチューブ体11の径や肉厚を考慮して決定される。その結果、チューブ体11によって構成される弾性部材10は、中間部7において一定の厚みとなる。具体的には、前記中間部7の深さ寸法は、約7〜10mm(最適値は7.5mm)に設定される。

【0027】

一方、前記両端側部5,6は、両端側に位置する第一浅底部5a,6aと、前記中間部7側に位置する第二浅底部5b,6bとを備えて構成される。前記第一浅底部5a,6aは、前記バット表面からの深さが一定となるように形成され、該第一浅底部5a,6aの深さ寸法は、配置されるチューブ体11の肉厚を考慮して決定される。具体的には、前記第一浅底部5a,6aの深さ寸法は、約2〜4mm(最適値は3mm)に設定される。また、前記第二浅底部5b,6bは、前記第一浅底部5a,6aから中間部7にかけて傾斜する部位である。

【0028】

なお、前記凹部4の軸線方向寸法はバット1の重量バランス等を考慮して設定され、バット1の全長が840mmでは、凹部4の軸線方向寸法が300mm程度、前記中間部7の軸線方向寸法が180mm程度、基端側部5若しくは先端側部6の軸線方向寸法が60mm程度に設定される。そして、第一浅底部5a,6aと第二浅底部5b,6bとは軸線方向寸法が同等に設定され、ここではそれぞれ30mm程度に設定される。また、バット本体2の先端から凹部4の先端までの距離は30mm程度に設定される。

【0029】

そして、前記並列するチューブ体11,11…は、外周側から加熱圧縮される。これにより、チューブ体11は、前記バット本体2の径方向外方に突出した部分が押圧されて、チューブ体11,11間の前記径方向内方に窪んだ部分を埋めるように変形するため、並列するチューブ体11,11…によって凹凸の小さい滑らかな表面が形成される。

【0030】

さらに、前記並列するチューブ体11,11…の外周側にはシート体12が積層される。該シート体12は、チューブ体11と同様に弾性変形可能な部材であり、チューブ体11の変形に追随して変形可能である。前記シート体12としては、例えば塩化ビニルやスチレン系エラストマー、ウレタン等の樹脂製の素材を用いて構成される。具体的には、ウレタン製のものが用いられる。また、前記シート体12としては、0.5mm程度の厚みのものが用いられる。そして、シート体12は接着剤を用いてチューブ体11に接着される。接着剤としては、上記と同様に、エポキシ系接着剤、ウレタン系接着剤、ゴム系接着剤、シリコン系接着剤等の各種接着剤を使用することができる。

【0031】

ところで、バット本体2の径方向に沿う弾性部材10の構造は、図2のようになっている。具体的に説明すると、前記弾性部材10は、前記打球部3の外周面からバット本体2の径方向外方に延びる弾性変形可能な複数の延設部13,13…を備えて構成される。即ち、前記チューブ体11,11を構成する壁のうちバット本体2の径方向に沿う部位は、前記打球部3の外周面からバット本体2の径方向外方に延びる延設部13として機能する。具体的には、該延設部13は、バット本体2の径方向外方に向かって延びる円弧状の断面形状を有する。

【0032】

また、前記複数の延設部13,13…は、前記バット本体2における径方向外方部位を外方接続部14によって接続されている。即ち、前記チューブ体11を構成する壁のうちバットの外周側に位置する部位は、前記延設部13の前記径方向外方部位同士を接続する外方接続部14として機能する。該外方接続部14は、バット本体2の周方向に沿う平坦な断面形状を有する。ところで、シート体12がチューブ体11に密着することから、シート体12も同様に径方向外方部位同士を接続する前記外方接続部14として機能する。

【0033】

さらに、前記外方接続部14によって接続される複数の延設部13,13…は、前記バット本体2における径方向内方部位を内方接続部15によって接続されている。即ち、前記チューブ体11を構成する壁のうちバット本体2の周方向に沿い且つ前記径方向内方に位置する部位は、前記延設部13の前記径方向内方部位同士を接続する内方接続部15として機能する。該内方接続部15は、バット本体2の周方向に沿う円弧状の断面形状を有する。

【0034】

そして、複数の延設部13,13…は二つで一対をなし、二つの延設部13,13が前記外方接続部14及び内方接続部15によって接続されることにより、チューブ状の弾性体(即ち、弾性変形可能なチューブ体11)が構成される。また、チューブ体11を構成する一対の延設部13,13は、チューブ体11に隣接するチューブ体11を構成する延設部13にそれぞれ密接し、密接する二つの延設部13,13は、前記バット本体2の径方向に沿う壁状の弾性部位を構成する。

【0035】

次に、本実施形態にかかるバット1を製造する方法について説明する。

【0036】

まず、チューブ体11をバット本体2に取り付ける作業が行われる。次に、前記バット本体2の凹部4における底面に接着剤を塗布する。そして、前記凹部4における基端側部5から先端側部6にかけてチューブ体11をバット本体2の周方向に巻き回す。このとき、チューブ体11,11同士が密接するように巻き付ける。さらに、該チューブ体11に対して金型を用いて加熱圧縮を施す。ここで、前記金型は、チューブ体11が巻き付けられた部位を挟み込む一対の型によって構成され、完成後のバット形状に対応した内部形状を有する。具体的には、まず、バット1を金型に嵌めた状態で、高温(例えば約130℃)で加熱しつつプレス機によって所定の時間(例えば約20分)プレスする。その後、低温下で冷却しつつでさらに所定の時間(例えば約7分)プレスする。これにより、チューブ体11の取り付け作業が完了する。なお、加熱温度及び各プレス時間は、使用するチューブ体11の材質等によって適宜変更され得る。

【0037】

チューブ体11の取り付け作業が終了すると、次にシート体12を取り付ける作業が行われる。まず、チューブ体11の表面に接着剤を塗布する。そして、シート体12を巻き付ける。なお、シート体12は、バット1に取り付けられた状態で不必要に重複する部分等のないような形状に裁断したものを予め準備しておく。さらに、上記チューブ体11の取り付け作業における場合と同様の要領で、該チューブ体11が巻き付けられた部位を前記金型に嵌めて加熱圧縮を施す。これにより、シート体12の取り付け作業が完了する。なお、その後、バット1は周知の方法で完成品に仕上られる。

【0038】

以上のように、本実施形態に係るバット1によれば、反発特性を高くしつつも、軽量化を図ることができ、しかも製造が容易となる。即ち、打撃時にボールが弾性部材10に当接すると、該弾性部材10がバット本体2の中心側に弾性変形する。その際、バット本体2は硬質であることから実質的に変形せず、ボールのエネルギーは、主として弾性部材10に貯蔵される。また、ボールの変形は、弾性部材10が変形することによって小さく抑えられる。そして、ボールがバット1から打ち出される際には、弾性部材10の復元力がボールに対して付加的に作用する。従って、バットの反発特性を高めることができる。また、チューブ体11は中空であり、内部に空間を有する。即ち、チューブ体11を構成する壁のうちバット本体2の径方向に沿う延設部13の周囲は空間部となる。従って、弾性部材10全体としての重量を小さくすることができる。

【0039】

しかも、前記各チューブ体11,11…は密接状態で並列して配置されるため、チューブ体11にボールが当接すると、隣接するチューブ体11,11同士が互いを支えあう状態となり、前記バット本体2の径方向とは異なる方向に変形することなく前記径方向に沿って好適に弾性変形することとなる。従って、ボールを押し出す際には、ボールに対し前記径方向に沿って復元力を作用させることができる。

【0040】

そして、製造に際しては、チューブ体11を外周面から順次巻き付けていけばよいため、製造が大変容易となる。しかも、バット1の径方向に沿う断面がバット本体の軸線を中心に点対称な構造となるため、バット1が重量バランスのよいものとなり、バット1を振り易いものとすることができる。

【0041】

しかも、チューブ体11がバット本体2の打球部3に形成された凹部4を埋めるように配置されることで弾性部材10が凹部4に埋め込まれる態様となるため、弾性部材10が余分に突出する部位がなくなり、バット1の振り易さを向上させることができるとともに、外観が良好となる。

【0042】

さらに、前記並列するチューブ体11,11…の外周側にシート体12が積層されることで、チューブ体11が前記バット本体2の径方向外方に突出した部分とチューブ体11,11間の前記径方向内方に窪んだ部分とによってバット1の外周面に発生する凹凸を覆うことができる。また、シート体12はチューブ体11を保護する役割を果たし、ボールの打撃時にチューブ体11がほぐれたりばらけたりしてしまうといった不都合を好適に防止することができる。

【0043】

加えて、前記並列するチューブ体11,11…が外周側から加熱圧縮されることで、前記バット本体2の径方向外方に突出した部分が押圧されて、チューブ体11,11間の前記径方向内方に窪んだ部分を埋めるように変形するため、並列するチューブ体11,11…の表面の高さが均一となり、バット1の外周に発生する凹凸を抑制することができる。また、隣接するチューブ体11,11同士をより密着させることができる。

【0044】

そして、前記バット本体2の打球部3に形成される凹部4は両端側部5,6が浅底に形成されるため、加熱圧縮の際には熱及び圧力が十分に作用し、該両端側部5,6においてチューブ体11,11同士が熱融着し得る。このため、弾性部材10(即ち、チューブ体11)がバット本体2に対して強固に固定され、バット1の耐久性をより高めることができる。

【0045】

さらには、容易に入手可能なチューブ体11などが材料として用いられ、また、特殊な製造設備を必要とせず汎用的な製造設備によって製造を行うことができるため、従来のものに比べて製造コストを大幅に低減することが可能である。

【0046】

<第二実施形態>

第二実施形態に係るバット1’は、一般にミドルバランスタイプと呼ばれる重心が基端寄りに位置するものであり、第一実施形態に係るバット1とは、バット本体2’の形状が一部異なる。具体的には、図3に示すように、第一実施形態に係るトップバランスタイプのものよりも前記打球部3’が太めに形成されるものである。また、バット本体2’の先端から凹部4’の先端までの距離が60mm程度に設定される。一方、基端側部5’、先端側部6’、第一浅底部5a’,6a’、第二浅底部5b’,6b’、中間部7’の寸法に関しては第一実施形態に係るバット1と基本的に共通し、さらに、弾性部材10の構成なども基本的に共通する。

【実施例1】

【0047】

以下、上記各実施形態に係るバット1,1’について、実施例を挙げてさらに詳細に説明する。

【0048】

実施例としては、表1に示すように、第一実施形態に対応するトップバランスタイプ(実施例1〜3)及び第二実施形態に対応するミドルバランスタイプ(実施例4〜6)の二種類のバット本体2,2’に対し、チューブ体11及びシート体12の材質や寸法が異なる三種類の素材(実施例1及び4、実施例2及び5、実施例3及び6に対応)を用いて構成された弾性部材10を備える計六種類のバットを用意した。なお、チューブ体11及びシート体12としてはいずれもウレタン製のものを用いた。また、表2には、加熱圧縮が施された後のチューブ体11の材質や寸法を示す。

【0049】

【表1】

【0050】

【表2】

【0051】

なお、上記各ヤング率Eの測定方法としては、UBM社製の動的粘弾性装置(Rheogel-E4000)にチャック間距離10mmとなるようにサンプルをセットし、23℃の雰囲気下で引張試験を行った。また、周波数は100Hzの正弦波であり、歪は5μm、0.05%であった。ところで、サンプルは、チューブ体11を長手方向に平行に20×5mmの大きさで裁断することで作製した。特に、成形後のものにあっては、外周面に沿う部位(前記外方接続部14に相当する部位)からサンプルを作製した。なお、ウレタン製チューブ体は異方性を有する素材ではないことから、部位ごとのヤング率は、成形後もほぼ均一であると考えられる。

【0052】

一方、参考例としては、従来のバットを二種類用意した(いずれも図示しない)。参考例1に係るバットは、FRP製のバット本体の打球部に形成された凹部にスチレン系熱可塑性エラストマー製の弾性部材を装着したものである。なお、前記バット本体は、全長が840mm、バット本体の先端から凹部の先端までの距離が60mm、凹部の軸線方向寸法が220mmに設定されている。また、前記弾性部材は、スチレン系熱可塑性エラストマー(C硬度18、肉厚6.0mm)と、その外周側に積層されるウレタン製シート体(A硬度70、肉厚0.5mm)とからなる。また、参考例2に係るバットは、弾性部材を備えていないアルミ製のものである。

【0053】

次に、各実施例及び各参考例に係るバットの反発特性を検証すべく反発係数eを測定する実験を行った。実験においては、上記各バットをウレタンマットの上に配置してバットに対する抵抗が近似的に0となる状況とした上で、バットの軸線上で且つ先端から基端側に170mmの箇所に向けて投球機(エアを用いることにより無回転のボールを発射可能なタイプのもの)からボールを発射した。そして、衝突地点に配置したハイスピードビデオカメラによって衝突の前後におけるボールの速度を計測した。また、ボールの発射速度は、第1速度;33m/sec(118.8km/h)、第2速度;45m/sec(162.0km/h)、第3速度;55m/sec(198.0km/h)の3パターンとした。その結果を表3に示す。なお、反発係数eは、以下に示す数式1を用いて算出した。

【0054】

【数1】

【0055】

【表3】

【0056】

ところで、発明者らは、弾性部材10の延設部13の設け方及び該延設部13の性状(具体的には、チューブ体11の材質)と反発特性とを関連付ける指標を導入する必要があると考えた。そのため、バットにおけるボールの衝突箇所に感圧紙を配置して、打撃の際の力の作用状態を検証したところ、前記延設部13に相当する部位において力が大きく作用していることが判明した。このことから、単位面積の伸縮度合いを表わすヤング率Eと打撃の際にボールからの力を受け止める延設部13の面積に比例する量とを掛け合わせた値が、弾性部材10全体としての弾性率を表わす指標として有効であるという知見を得た。従って、実施例に係るバットにおいては周方向に沿う延設部13が軸線方向に沿って一定間隔毎に配置されるものであることから、延設部13の厚みに対してヤング率Eを掛け合わせた値である弾性値Kを指標として導入することとした。これを表4に示す。

【0057】

また、上記表3に示した反発係数eと表4に示した弾性値Kとの関係を図4に示す。ここで、図4(A)〜(C)に示す各図においては、実線が実施例1,2,3に対応し、破線が実施例4,5,6に対応し、一点鎖線が参考例1に対応し、二点鎖線が参考例2に対応する。

【0058】

【表4】

【0059】

この結果、各実施例に係るバットは、参考例2に係るバットと比較していずれの速度においても高い反発係数eを示すことが確認された。また、少なくとも最も遅い第1速度を除いては、参考例1に係るバットと同等以上の反発係数eを有することが確認された。ここで、通常バッターがバットを振ってボールを打撃する場合、バットとボールとの相対速度は、第1〜第3速度のいずれよりも高速の72m/sec(260.0km/h)程度に達する。そして、前記検証結果によると、ボールが高速になるほど各参考例と比較した場合の反発特性が高いことが分かる。従って、通常の打撃速度では、各参考例に比べて十分高い反発特性を示すであろうことが容易に推測される。

【0060】

また、前記弾性値Kとの関係では、弾性値Kが3.5〜4.5にかけての領域で反発係数eが高くなることが分かった。上記実施例においては、実施例3及び6がこれに該当する。

【0061】

なお、本発明に係るバットは、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0062】

例えば、上記実施形態においては、弾性部材がバット本体の全周に亘る領域に配置されるものとして説明したが、これに限定されるものではなく、バット本体の全周に満たない所定角度範囲に亘る領域に配置されるものであってもよい。

【0063】

また、上記実施形態においては、チューブ体がバット本体の周方向を向いて配置されるものとして説明したが、これに限定されるものではなく、例えばチューブ体がバット本体の軸線方向を向いて向いて配置されるものであってもよく、バット本体の周方向及び軸線方向のいずれに対しても傾斜するものであってもよい。

【0064】

さらに、バット本体の打球部に凹部が形成されないものであってもよく、並列するチューブ体の外周側にシート体を積層しないものであってもよく、並列するチューブ体に加熱圧縮が施されないものであってもよい。

【0065】

また、上記実施形態においては、完成したバットのチューブ体が断面角形状を有するものとして説明したが、これに限定されるものではなく、断面環状のものであってもよい(上記のように加熱圧縮が施されない場合には、このような形状となり得る)。また、チューブ体に加熱圧縮を施すことにより断面角形状となるとして説明したが、これに限定されるものではなく、元から断面角形状を有するチューブ体を材料として用いるものであってもよい。さらに、チューブ体の断面形状は、外側と内側とが相似である必要はなく、外側が角形状で内側が円形状といったように異なる形状を有するものであってもよい。また、チューブ体の内部は何ら物体が充填されない空間として説明したが、これに限定されるものではなく、液体や紛体等の物質が充填されるものであってもよい。さらに、チューブ体は、内部にリブが形成されるものであってもよい。

【0066】

そして、上記実施形態においては、弾性部材がチューブ体を用いて構成されるものであったが、これに限定されるものではなく、打球部の外周面からバット本体の径方向外方に延びる弾性変形可能な複数の延設部を備えるものであれば、チューブ体の形状を有するものでなくてもよい。この場合には、バット本体の径方向外方に沿う延設部が打球部の外周面から(例えば垂直に)柱状に立ち上がる柱状体若しくは壁状に立ち上がる壁状体として設けられるものであってもよく、さらに、柱状体若しくは壁状体が一体的に接続した状態で形成されるものであってもよい。その一態様としては、断面多角形状の空間が面方向に沿って連続的に設けられるシート状の弾性部材(例えば、面方向に沿って連続するハニカム構造を有するもの)などが考えられる。他の態様としては、延設部としての筒状体若しくは円柱体が高さ方向をバット本体の径方向に沿う状態で設けられるものであってもよい。

【0067】

また、チューブ体とは異なる弾性体を用いて延設部を設ける場合であっても、チューブ体の場合と同様に、弾性体をバット本体の周方向に巻き回す手法を採用することができる。例えば、長尺で且つ中実な弾性体をバット本体の周方向に疎に(若しくは所定間隔を空けて)巻き回すものであってもよい。

【図面の簡単な説明】

【0068】

【図1】本発明の第一実施形態に係るバット(トップバランスタイプ)を説明する図であって、(A)は、バット全体を示し、(B)は、該バットを構成するバット本体を示し、(C)は、該バット本体の打球部の拡大図を示す。

【図2】同実施形態に係るバットの弾性部材の部位におけるバット本体の径方向に沿う断面図を示す。

【図3】本発明の第二実施形態に係るバット(ミドルバランスタイプ)を説明する図であって、(A)は、バット全体を示し、(B)は、該バットを構成するバット本体を示し、(C)は、該バット本体の打球部の拡大図を示す。

【図4】上記各実施形態に係るバット及び従来のバットの反発係数を比較するグラフを示す。

【符号の説明】

【0069】

E…ヤング率、e…反発係数、K…弾性値、1…バット、2…バット本体、3…打球部、4…凹部、5…基端側部、6…先端側部、5a,6a…第一浅底部、5b,6b…第二浅底部、7…中間部、10…弾性部材、11…チューブ体、12…シート体、13…延設部、14…外方接続部、15…内方接続部

【技術分野】

【0001】

本発明は、高い反発特性を有するバットに関し、より詳しくは、野球(特に軟式野球)用バット若しくはソフトボール用バットに関する。

【背景技術】

【0002】

従来、反発特性を向上させて飛距離を大きくすることのできるバットとして、バット本体の打球部に弾性部材を配置したバットが提案されている。かかるバットは、打撃時に弾性部材を圧縮変形させることにより、ボールの変形によるエネルギー損失を小さく抑えられるとともに、弾性部材の復元力がボールを押し出す力として作用するため、弾性部材の設けられていない硬質なバット(例えば金属製バットや繊維強化プラスチック製バットなど)に比べて、反発特性を飛躍的に向上させている。その一例としては、特許文献1に開示されるようなバットが提案されている。

【0003】

特許文献1に開示されるバットについて詳しく説明すると、バット本体の打球部に形成された凹部に例えばスチレン系熱可塑性エラストマーからなる非発泡性の(若しくは中実な)弾性部材が設けられている。かかる弾性部材は、射出成形若しくは注型成形により筒状に成形され、また、バット本体の打球部に密着するように、装着される打球部の径よりも筒の内径が小さくなるように形成される。そして、バット本体の打球部に装着する際には、この弾性部材がバット本体の先端側から嵌挿される。

【0004】

【特許文献1】特開2004−242738号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記弾性部材は非発泡性で充填率が高いことにより、バット全体としての重量が嵩んでしまう傾向がある。しかも、前記弾性部材はバット本体の先端側に取り付けられるものであるため、バットの振りにくさの指標となる慣性モーメントが大きくなってしまう傾向がある。かかる不都合を小さく抑さえるためには、弾性部材が設けられる領域を小さくする方法が考えられるのであるが、それは取りも直さず打撃に有効な部位を小さくすることとならざるを得ない。そのため、現状ではバットを設計する上での自由度が低いという問題がある。

【0006】

そこで、本発明は、反発特性を高くしつつも、軽量化を図ることができるバットを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るバットは、硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、前記弾性部材は、前記打球部の外周面からバット本体の径方向外方に延びる弾性変形可能な複数の延設部を備えて構成されることを特徴とする。

【0008】

上記構成からなるバットによれば、打撃時にボールが弾性部材に当接すると、該弾性部材がバット本体の中心側に弾性変形する。その際、バット本体は硬質であることから実質的に変形せず、ボールのエネルギーは、主として弾性部材に貯蔵される。また、ボールの変形は、弾性部材が変形することによって小さく抑えられる。そして、ボールがバットから打ち出される際には、弾性部材の復元力がボールに対して付加的に作用する。従って、バットの反発特性を高めることができる。また、上記のような弾性変形は延設部によって実現されるものであり、弾性部材における延設部の周囲は空間部となる。従って、弾性部材全体としての重量を小さくすることができる。

【0009】

また、前記複数の延設部は、前記バット本体における径方向外方部位を外方接続部によって接続される構成が好ましい。このようにすれば、外方接続部によって延設部の外方部位(即ち、先端側)が接続されるため、延設部の外方部位の動きが規制され、ボールが弾性部材に当接すると前記バット本体の径方向とは異なる方向に変形することなく前記径方向に沿って好適に弾性変形することとなる。従って、ボールを押し出す際には、ボールに対し前記径方向に沿って復元力を作用させることができる。

【0010】

また、前記外方接続部によって接続される複数の延設部は、さらに前記バット本体における径方向内方部位を内方接続部によって接続される構成が好ましい。かかる構造を実現するに当たっては、例えば樹脂等からなるチューブ体など、容易に入手可能な材料を用いることができる。

【0011】

また、本発明に係るバットは、硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、前記弾性部材は、密接状態で並列する弾性変形可能なチューブ体を備えて構成されることを特徴とする。

【0012】

上記構成からなるバットにおいては、硬質なバット本体の打球部における所定領域に、弾性変形可能なチューブ体が密接状態で並列することとなり、かかるバットによれば、ボールの打撃時には、ボールがチューブ体に当接すると、該チューブ体がバット本体の中心側に弾性変形する。その際、バット本体は硬質であることから実質的に変形せず、ボールのエネルギーは、主としてチューブ体に貯蔵される。また、ボールの変形は、チューブ体が弾性変形することによって小さく抑えられる。そして、ボールがバットから打ち出される際には、チューブ体の復元力がボールに対して付加的に作用する。従って、バットの反発特性を高めることができる。また、チューブ体は中空であり、内部に空間を有する。従って、弾性部材全体としての重量を小さくすることができる。

【0013】

しかも、前記チューブ体は密接状態で並列して配置されるため、チューブ体にボールが当接すると、隣接するチューブ体同士が互いを支えあう状態となり、前記バット本体の径方向とは異なる方向に変形することなく前記径方向に沿って好適に弾性変形することとなる。従って、ボールを押し出す際には、ボールに対し前記径方向に沿って復元力を作用させることができる。

【0014】

また、前記チューブ体は、前記バット本体の周方向に巻き回される構成が好ましい。このようにすれば、バットの径方向に沿う断面がバット本体の軸線を中心に点対称な構造となるため、バットが重量バランスのよいものとなり、バットを振り易いものとすることができる。なお、チューブ体が前記バット本体の周方向に巻き回されることにより、弾性部材は、前記バット本体の全周に亘る領域に配置される状態となる。

【0015】

ここで、一般的にバットは先端部ほど膨径する形状を有するものであるため、例えば上記従来のバットでは、弾性部材を先端側から嵌挿しようとするといわば無理嵌めすることとなるため、特殊な工具を用いる必要が生じるなどといったように、製造が困難であるという問題がある。その点、上記構成を採用すれば、製造に際しては、チューブ体を外周面から順次巻き付けていけばよいため、製造が大変容易となる。

【0016】

また、前記バット本体の打球部には凹部が形成され、前記チューブ体は、該凹部を埋めるように配置される構成が好ましい。このようにすれば、弾性部材が凹部に埋め込まれる態様となるため、弾性部材が余分に突出する部位がなくなり、バットの振り易さを向上させることができるとともに、外観が良好となる。

【0017】

前記並列するチューブ体の外周側にはシート体が積層される構成が好ましい。このようにすれば、チューブ体が前記バット本体の径方向外方に突出した部分とチューブ体間の前記径方向内方に窪んだ部分とによってバットの外周面に発生する凹凸を覆うことができる。また、シート体はチューブ体を保護する役割を果たし、ボールの打撃時にチューブ体がばらけてしまうといった不都合を好適に防止することができる。

【0018】

また、前記並列するチューブ体は、外周側から加熱圧縮される構成が好ましい。このようにすれば、チューブ体は、前記バット本体の径方向外方に突出した部分が押圧されてチューブ体間の前記径方向内方に窪んだ部分を埋めるように変形するため、並列するチューブ体の表面の高さが均一となり、バットの外周に発生する凹凸を抑制することができる。また、隣接するチューブ体同士をより密着させることができる。

【発明の効果】

【0019】

以上のように、本発明によれば、反発特性を高くしつつも、軽量化を図ることができるバットを提供することができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明に係るバットの実施形態について、図面に基づいて説明する。

【0021】

<第一実施形態>

本実施形態に係るバットは、野球用、特に軟式野球用若しくはソフトボール用のバットであり、図1に示すように、先端側が基端側より膨径する概略的な外観形状を有する。該バット1は、一般にトップバランスタイプと呼ばれる重心が先端寄りに位置するものであり、第二実施形態に係るミドルバランスタイプ(図3)のものに比べてバット本体2の打球部3が細めに形成されるものである。

【0022】

バット1は、図1(A)に示すように、硬質なバット本体2の打球部3における所定領域に弾性部材10が配置され、弾性部材10は、密接状態で並列する弾性変形可能なチューブ体11,11…を備えて構成される。即ち、バット1は、硬質なバット本体2の打球部3における所定領域に、弾性変形可能なチューブ体11,11…が密接状態で並列するものである。具体的には、前記チューブ体11は、前記バット本体2の周方向に巻き回される。これにより、弾性部材10は、前記バット本体2の全周に亘る領域に配置される態様となる。

【0023】

前記バット本体2は、例えば木や金属、繊維強化プラスチック(FRP)などの硬質な素材を用いて構成されるものであり、ここではFRP製のものが用いられる。また、前記打球部3は、ボールを打撃するのに供する部位として、バット本体2の軸線方向の先端側に位置する。

【0024】

また、前記チューブ体11は、長尺で且つ中空であるとともに弾性変形可能な部材であり、例えば塩化ビニルやスチレン系エラストマー、ウレタン等の樹脂製の素材を用いて構成される。具体的には、ウレタン製のものが用いられる。なお、前記チューブ体11は、接着剤を用いてバット本体2に接着される。接着剤としては、エポキシ系接着剤、ウレタン系接着剤、ゴム系接着剤、シリコン系接着剤等の各種接着剤を使用することができる。ところで、前記チューブ体11の内部は、何ら物体が充填されない空間とされる。

【0025】

前記チューブ体11は、幅がボールの直径(約72mm)に比して小さいものが選択され、打撃時にはボールが複数のチューブ体11,11…に当接する状態となる。具体的には、チューブ体11は、断面角形状を有するものであり、その幅及び肉厚は、打撃時の変形や後述する加熱圧縮時の変形の程度を考慮して設定される。即ち、幅が大きすぎると、チューブ体11を構成する壁のうちバット1の外周側に位置する部位が打撃時や加熱圧縮時に内側(バット本体の中心側)に陥没してしまい、十分な反発性能を実現できない一方、幅が小さすぎると並列する各チューブ体11によって形成される表面の凹凸が大きくなってしまう。このため、チューブ体11の幅は8mm〜15mm程度であるのが好ましい。また、肉厚が大きすぎると弾性部材10の全体としての重量が重くなってしまう一方、肉厚が小さすぎると復元力を好適に発生させることができず、また、耐久性にも劣る。このため、チューブ体11の肉厚は1.0mm〜3.0mm程度であるのが好ましい。より具体的には、チューブ体11は加熱圧縮されて熱変形するため、材料として用いるチューブ体の形状は特に問わないが、入手が特に容易であるという観点からは断面環状のものが好ましく、例えば外径が8mm〜15mm程度、肉厚が1.0mm〜1.8mm程度の寸法のものが好ましい。

【0026】

前記打球部3には、図1(B)に示すように、底面がバットの概略形状よりも前記バット本体2の径方向内方に位置する凹部4が形成される。前記チューブ体11は、該凹部4に埋め込まれるように配置される。凹部4について具体的に説明すると、図1(C)に示すように、凹部4は、バット本体2の軸線方向全周に亘って形成される。また、該凹部4は、凹部4以外の部分との径の変化を段階的なものとすべく多段状に形成され、両端側部5,6(基端側部5及び先端側部6)が浅底に形成されるとともに、両端側部5,6間の中間部7が深底に形成される。前記中間部7の底面は、完成されたバット1が有する外周面であるバット表面からの深さが一定となるように形成され、該中間部7の深さ寸法は、配置されるチューブ体11の径や肉厚を考慮して決定される。その結果、チューブ体11によって構成される弾性部材10は、中間部7において一定の厚みとなる。具体的には、前記中間部7の深さ寸法は、約7〜10mm(最適値は7.5mm)に設定される。

【0027】

一方、前記両端側部5,6は、両端側に位置する第一浅底部5a,6aと、前記中間部7側に位置する第二浅底部5b,6bとを備えて構成される。前記第一浅底部5a,6aは、前記バット表面からの深さが一定となるように形成され、該第一浅底部5a,6aの深さ寸法は、配置されるチューブ体11の肉厚を考慮して決定される。具体的には、前記第一浅底部5a,6aの深さ寸法は、約2〜4mm(最適値は3mm)に設定される。また、前記第二浅底部5b,6bは、前記第一浅底部5a,6aから中間部7にかけて傾斜する部位である。

【0028】

なお、前記凹部4の軸線方向寸法はバット1の重量バランス等を考慮して設定され、バット1の全長が840mmでは、凹部4の軸線方向寸法が300mm程度、前記中間部7の軸線方向寸法が180mm程度、基端側部5若しくは先端側部6の軸線方向寸法が60mm程度に設定される。そして、第一浅底部5a,6aと第二浅底部5b,6bとは軸線方向寸法が同等に設定され、ここではそれぞれ30mm程度に設定される。また、バット本体2の先端から凹部4の先端までの距離は30mm程度に設定される。

【0029】

そして、前記並列するチューブ体11,11…は、外周側から加熱圧縮される。これにより、チューブ体11は、前記バット本体2の径方向外方に突出した部分が押圧されて、チューブ体11,11間の前記径方向内方に窪んだ部分を埋めるように変形するため、並列するチューブ体11,11…によって凹凸の小さい滑らかな表面が形成される。

【0030】

さらに、前記並列するチューブ体11,11…の外周側にはシート体12が積層される。該シート体12は、チューブ体11と同様に弾性変形可能な部材であり、チューブ体11の変形に追随して変形可能である。前記シート体12としては、例えば塩化ビニルやスチレン系エラストマー、ウレタン等の樹脂製の素材を用いて構成される。具体的には、ウレタン製のものが用いられる。また、前記シート体12としては、0.5mm程度の厚みのものが用いられる。そして、シート体12は接着剤を用いてチューブ体11に接着される。接着剤としては、上記と同様に、エポキシ系接着剤、ウレタン系接着剤、ゴム系接着剤、シリコン系接着剤等の各種接着剤を使用することができる。

【0031】

ところで、バット本体2の径方向に沿う弾性部材10の構造は、図2のようになっている。具体的に説明すると、前記弾性部材10は、前記打球部3の外周面からバット本体2の径方向外方に延びる弾性変形可能な複数の延設部13,13…を備えて構成される。即ち、前記チューブ体11,11を構成する壁のうちバット本体2の径方向に沿う部位は、前記打球部3の外周面からバット本体2の径方向外方に延びる延設部13として機能する。具体的には、該延設部13は、バット本体2の径方向外方に向かって延びる円弧状の断面形状を有する。

【0032】

また、前記複数の延設部13,13…は、前記バット本体2における径方向外方部位を外方接続部14によって接続されている。即ち、前記チューブ体11を構成する壁のうちバットの外周側に位置する部位は、前記延設部13の前記径方向外方部位同士を接続する外方接続部14として機能する。該外方接続部14は、バット本体2の周方向に沿う平坦な断面形状を有する。ところで、シート体12がチューブ体11に密着することから、シート体12も同様に径方向外方部位同士を接続する前記外方接続部14として機能する。

【0033】

さらに、前記外方接続部14によって接続される複数の延設部13,13…は、前記バット本体2における径方向内方部位を内方接続部15によって接続されている。即ち、前記チューブ体11を構成する壁のうちバット本体2の周方向に沿い且つ前記径方向内方に位置する部位は、前記延設部13の前記径方向内方部位同士を接続する内方接続部15として機能する。該内方接続部15は、バット本体2の周方向に沿う円弧状の断面形状を有する。

【0034】

そして、複数の延設部13,13…は二つで一対をなし、二つの延設部13,13が前記外方接続部14及び内方接続部15によって接続されることにより、チューブ状の弾性体(即ち、弾性変形可能なチューブ体11)が構成される。また、チューブ体11を構成する一対の延設部13,13は、チューブ体11に隣接するチューブ体11を構成する延設部13にそれぞれ密接し、密接する二つの延設部13,13は、前記バット本体2の径方向に沿う壁状の弾性部位を構成する。

【0035】

次に、本実施形態にかかるバット1を製造する方法について説明する。

【0036】

まず、チューブ体11をバット本体2に取り付ける作業が行われる。次に、前記バット本体2の凹部4における底面に接着剤を塗布する。そして、前記凹部4における基端側部5から先端側部6にかけてチューブ体11をバット本体2の周方向に巻き回す。このとき、チューブ体11,11同士が密接するように巻き付ける。さらに、該チューブ体11に対して金型を用いて加熱圧縮を施す。ここで、前記金型は、チューブ体11が巻き付けられた部位を挟み込む一対の型によって構成され、完成後のバット形状に対応した内部形状を有する。具体的には、まず、バット1を金型に嵌めた状態で、高温(例えば約130℃)で加熱しつつプレス機によって所定の時間(例えば約20分)プレスする。その後、低温下で冷却しつつでさらに所定の時間(例えば約7分)プレスする。これにより、チューブ体11の取り付け作業が完了する。なお、加熱温度及び各プレス時間は、使用するチューブ体11の材質等によって適宜変更され得る。

【0037】

チューブ体11の取り付け作業が終了すると、次にシート体12を取り付ける作業が行われる。まず、チューブ体11の表面に接着剤を塗布する。そして、シート体12を巻き付ける。なお、シート体12は、バット1に取り付けられた状態で不必要に重複する部分等のないような形状に裁断したものを予め準備しておく。さらに、上記チューブ体11の取り付け作業における場合と同様の要領で、該チューブ体11が巻き付けられた部位を前記金型に嵌めて加熱圧縮を施す。これにより、シート体12の取り付け作業が完了する。なお、その後、バット1は周知の方法で完成品に仕上られる。

【0038】

以上のように、本実施形態に係るバット1によれば、反発特性を高くしつつも、軽量化を図ることができ、しかも製造が容易となる。即ち、打撃時にボールが弾性部材10に当接すると、該弾性部材10がバット本体2の中心側に弾性変形する。その際、バット本体2は硬質であることから実質的に変形せず、ボールのエネルギーは、主として弾性部材10に貯蔵される。また、ボールの変形は、弾性部材10が変形することによって小さく抑えられる。そして、ボールがバット1から打ち出される際には、弾性部材10の復元力がボールに対して付加的に作用する。従って、バットの反発特性を高めることができる。また、チューブ体11は中空であり、内部に空間を有する。即ち、チューブ体11を構成する壁のうちバット本体2の径方向に沿う延設部13の周囲は空間部となる。従って、弾性部材10全体としての重量を小さくすることができる。

【0039】

しかも、前記各チューブ体11,11…は密接状態で並列して配置されるため、チューブ体11にボールが当接すると、隣接するチューブ体11,11同士が互いを支えあう状態となり、前記バット本体2の径方向とは異なる方向に変形することなく前記径方向に沿って好適に弾性変形することとなる。従って、ボールを押し出す際には、ボールに対し前記径方向に沿って復元力を作用させることができる。

【0040】

そして、製造に際しては、チューブ体11を外周面から順次巻き付けていけばよいため、製造が大変容易となる。しかも、バット1の径方向に沿う断面がバット本体の軸線を中心に点対称な構造となるため、バット1が重量バランスのよいものとなり、バット1を振り易いものとすることができる。

【0041】

しかも、チューブ体11がバット本体2の打球部3に形成された凹部4を埋めるように配置されることで弾性部材10が凹部4に埋め込まれる態様となるため、弾性部材10が余分に突出する部位がなくなり、バット1の振り易さを向上させることができるとともに、外観が良好となる。

【0042】

さらに、前記並列するチューブ体11,11…の外周側にシート体12が積層されることで、チューブ体11が前記バット本体2の径方向外方に突出した部分とチューブ体11,11間の前記径方向内方に窪んだ部分とによってバット1の外周面に発生する凹凸を覆うことができる。また、シート体12はチューブ体11を保護する役割を果たし、ボールの打撃時にチューブ体11がほぐれたりばらけたりしてしまうといった不都合を好適に防止することができる。

【0043】

加えて、前記並列するチューブ体11,11…が外周側から加熱圧縮されることで、前記バット本体2の径方向外方に突出した部分が押圧されて、チューブ体11,11間の前記径方向内方に窪んだ部分を埋めるように変形するため、並列するチューブ体11,11…の表面の高さが均一となり、バット1の外周に発生する凹凸を抑制することができる。また、隣接するチューブ体11,11同士をより密着させることができる。

【0044】

そして、前記バット本体2の打球部3に形成される凹部4は両端側部5,6が浅底に形成されるため、加熱圧縮の際には熱及び圧力が十分に作用し、該両端側部5,6においてチューブ体11,11同士が熱融着し得る。このため、弾性部材10(即ち、チューブ体11)がバット本体2に対して強固に固定され、バット1の耐久性をより高めることができる。

【0045】

さらには、容易に入手可能なチューブ体11などが材料として用いられ、また、特殊な製造設備を必要とせず汎用的な製造設備によって製造を行うことができるため、従来のものに比べて製造コストを大幅に低減することが可能である。

【0046】

<第二実施形態>

第二実施形態に係るバット1’は、一般にミドルバランスタイプと呼ばれる重心が基端寄りに位置するものであり、第一実施形態に係るバット1とは、バット本体2’の形状が一部異なる。具体的には、図3に示すように、第一実施形態に係るトップバランスタイプのものよりも前記打球部3’が太めに形成されるものである。また、バット本体2’の先端から凹部4’の先端までの距離が60mm程度に設定される。一方、基端側部5’、先端側部6’、第一浅底部5a’,6a’、第二浅底部5b’,6b’、中間部7’の寸法に関しては第一実施形態に係るバット1と基本的に共通し、さらに、弾性部材10の構成なども基本的に共通する。

【実施例1】

【0047】

以下、上記各実施形態に係るバット1,1’について、実施例を挙げてさらに詳細に説明する。

【0048】

実施例としては、表1に示すように、第一実施形態に対応するトップバランスタイプ(実施例1〜3)及び第二実施形態に対応するミドルバランスタイプ(実施例4〜6)の二種類のバット本体2,2’に対し、チューブ体11及びシート体12の材質や寸法が異なる三種類の素材(実施例1及び4、実施例2及び5、実施例3及び6に対応)を用いて構成された弾性部材10を備える計六種類のバットを用意した。なお、チューブ体11及びシート体12としてはいずれもウレタン製のものを用いた。また、表2には、加熱圧縮が施された後のチューブ体11の材質や寸法を示す。

【0049】

【表1】

【0050】

【表2】

【0051】

なお、上記各ヤング率Eの測定方法としては、UBM社製の動的粘弾性装置(Rheogel-E4000)にチャック間距離10mmとなるようにサンプルをセットし、23℃の雰囲気下で引張試験を行った。また、周波数は100Hzの正弦波であり、歪は5μm、0.05%であった。ところで、サンプルは、チューブ体11を長手方向に平行に20×5mmの大きさで裁断することで作製した。特に、成形後のものにあっては、外周面に沿う部位(前記外方接続部14に相当する部位)からサンプルを作製した。なお、ウレタン製チューブ体は異方性を有する素材ではないことから、部位ごとのヤング率は、成形後もほぼ均一であると考えられる。

【0052】

一方、参考例としては、従来のバットを二種類用意した(いずれも図示しない)。参考例1に係るバットは、FRP製のバット本体の打球部に形成された凹部にスチレン系熱可塑性エラストマー製の弾性部材を装着したものである。なお、前記バット本体は、全長が840mm、バット本体の先端から凹部の先端までの距離が60mm、凹部の軸線方向寸法が220mmに設定されている。また、前記弾性部材は、スチレン系熱可塑性エラストマー(C硬度18、肉厚6.0mm)と、その外周側に積層されるウレタン製シート体(A硬度70、肉厚0.5mm)とからなる。また、参考例2に係るバットは、弾性部材を備えていないアルミ製のものである。

【0053】

次に、各実施例及び各参考例に係るバットの反発特性を検証すべく反発係数eを測定する実験を行った。実験においては、上記各バットをウレタンマットの上に配置してバットに対する抵抗が近似的に0となる状況とした上で、バットの軸線上で且つ先端から基端側に170mmの箇所に向けて投球機(エアを用いることにより無回転のボールを発射可能なタイプのもの)からボールを発射した。そして、衝突地点に配置したハイスピードビデオカメラによって衝突の前後におけるボールの速度を計測した。また、ボールの発射速度は、第1速度;33m/sec(118.8km/h)、第2速度;45m/sec(162.0km/h)、第3速度;55m/sec(198.0km/h)の3パターンとした。その結果を表3に示す。なお、反発係数eは、以下に示す数式1を用いて算出した。

【0054】

【数1】

【0055】

【表3】

【0056】

ところで、発明者らは、弾性部材10の延設部13の設け方及び該延設部13の性状(具体的には、チューブ体11の材質)と反発特性とを関連付ける指標を導入する必要があると考えた。そのため、バットにおけるボールの衝突箇所に感圧紙を配置して、打撃の際の力の作用状態を検証したところ、前記延設部13に相当する部位において力が大きく作用していることが判明した。このことから、単位面積の伸縮度合いを表わすヤング率Eと打撃の際にボールからの力を受け止める延設部13の面積に比例する量とを掛け合わせた値が、弾性部材10全体としての弾性率を表わす指標として有効であるという知見を得た。従って、実施例に係るバットにおいては周方向に沿う延設部13が軸線方向に沿って一定間隔毎に配置されるものであることから、延設部13の厚みに対してヤング率Eを掛け合わせた値である弾性値Kを指標として導入することとした。これを表4に示す。

【0057】

また、上記表3に示した反発係数eと表4に示した弾性値Kとの関係を図4に示す。ここで、図4(A)〜(C)に示す各図においては、実線が実施例1,2,3に対応し、破線が実施例4,5,6に対応し、一点鎖線が参考例1に対応し、二点鎖線が参考例2に対応する。

【0058】

【表4】

【0059】

この結果、各実施例に係るバットは、参考例2に係るバットと比較していずれの速度においても高い反発係数eを示すことが確認された。また、少なくとも最も遅い第1速度を除いては、参考例1に係るバットと同等以上の反発係数eを有することが確認された。ここで、通常バッターがバットを振ってボールを打撃する場合、バットとボールとの相対速度は、第1〜第3速度のいずれよりも高速の72m/sec(260.0km/h)程度に達する。そして、前記検証結果によると、ボールが高速になるほど各参考例と比較した場合の反発特性が高いことが分かる。従って、通常の打撃速度では、各参考例に比べて十分高い反発特性を示すであろうことが容易に推測される。

【0060】

また、前記弾性値Kとの関係では、弾性値Kが3.5〜4.5にかけての領域で反発係数eが高くなることが分かった。上記実施例においては、実施例3及び6がこれに該当する。

【0061】

なお、本発明に係るバットは、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0062】

例えば、上記実施形態においては、弾性部材がバット本体の全周に亘る領域に配置されるものとして説明したが、これに限定されるものではなく、バット本体の全周に満たない所定角度範囲に亘る領域に配置されるものであってもよい。

【0063】

また、上記実施形態においては、チューブ体がバット本体の周方向を向いて配置されるものとして説明したが、これに限定されるものではなく、例えばチューブ体がバット本体の軸線方向を向いて向いて配置されるものであってもよく、バット本体の周方向及び軸線方向のいずれに対しても傾斜するものであってもよい。

【0064】

さらに、バット本体の打球部に凹部が形成されないものであってもよく、並列するチューブ体の外周側にシート体を積層しないものであってもよく、並列するチューブ体に加熱圧縮が施されないものであってもよい。

【0065】

また、上記実施形態においては、完成したバットのチューブ体が断面角形状を有するものとして説明したが、これに限定されるものではなく、断面環状のものであってもよい(上記のように加熱圧縮が施されない場合には、このような形状となり得る)。また、チューブ体に加熱圧縮を施すことにより断面角形状となるとして説明したが、これに限定されるものではなく、元から断面角形状を有するチューブ体を材料として用いるものであってもよい。さらに、チューブ体の断面形状は、外側と内側とが相似である必要はなく、外側が角形状で内側が円形状といったように異なる形状を有するものであってもよい。また、チューブ体の内部は何ら物体が充填されない空間として説明したが、これに限定されるものではなく、液体や紛体等の物質が充填されるものであってもよい。さらに、チューブ体は、内部にリブが形成されるものであってもよい。

【0066】

そして、上記実施形態においては、弾性部材がチューブ体を用いて構成されるものであったが、これに限定されるものではなく、打球部の外周面からバット本体の径方向外方に延びる弾性変形可能な複数の延設部を備えるものであれば、チューブ体の形状を有するものでなくてもよい。この場合には、バット本体の径方向外方に沿う延設部が打球部の外周面から(例えば垂直に)柱状に立ち上がる柱状体若しくは壁状に立ち上がる壁状体として設けられるものであってもよく、さらに、柱状体若しくは壁状体が一体的に接続した状態で形成されるものであってもよい。その一態様としては、断面多角形状の空間が面方向に沿って連続的に設けられるシート状の弾性部材(例えば、面方向に沿って連続するハニカム構造を有するもの)などが考えられる。他の態様としては、延設部としての筒状体若しくは円柱体が高さ方向をバット本体の径方向に沿う状態で設けられるものであってもよい。

【0067】

また、チューブ体とは異なる弾性体を用いて延設部を設ける場合であっても、チューブ体の場合と同様に、弾性体をバット本体の周方向に巻き回す手法を採用することができる。例えば、長尺で且つ中実な弾性体をバット本体の周方向に疎に(若しくは所定間隔を空けて)巻き回すものであってもよい。

【図面の簡単な説明】

【0068】

【図1】本発明の第一実施形態に係るバット(トップバランスタイプ)を説明する図であって、(A)は、バット全体を示し、(B)は、該バットを構成するバット本体を示し、(C)は、該バット本体の打球部の拡大図を示す。

【図2】同実施形態に係るバットの弾性部材の部位におけるバット本体の径方向に沿う断面図を示す。

【図3】本発明の第二実施形態に係るバット(ミドルバランスタイプ)を説明する図であって、(A)は、バット全体を示し、(B)は、該バットを構成するバット本体を示し、(C)は、該バット本体の打球部の拡大図を示す。

【図4】上記各実施形態に係るバット及び従来のバットの反発係数を比較するグラフを示す。

【符号の説明】

【0069】

E…ヤング率、e…反発係数、K…弾性値、1…バット、2…バット本体、3…打球部、4…凹部、5…基端側部、6…先端側部、5a,6a…第一浅底部、5b,6b…第二浅底部、7…中間部、10…弾性部材、11…チューブ体、12…シート体、13…延設部、14…外方接続部、15…内方接続部

【特許請求の範囲】

【請求項1】

硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、

前記弾性部材は、前記打球部の外周面からバット本体の径方向外方に延びる弾性変形可能な複数の延設部を備えて構成されることを特徴とするバット。

【請求項2】

前記複数の延設部は、前記バット本体における径方向外方部位を外方接続部によって接続されることを特徴とする請求項1に記載のバット。

【請求項3】

前記外方接続部によって接続される複数の延設部は、さらに前記バット本体における径方向内方部位を内方接続部によって接続されることを特徴とする請求項2に記載のバット。

【請求項4】

硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、

前記弾性部材は、密接状態で並列する弾性変形可能なチューブ体を備えて構成されることを特徴とするバット。

【請求項5】

前記チューブ体は、前記バット本体の周方向に巻き回されることを特徴とする請求項4に記載のバット。

【請求項6】

前記バット本体の打球部には凹部が形成され、前記チューブ体は、該凹部を埋めるように配置されることを特徴とする請求項4又は5に記載のバット。

【請求項7】

前記並列するチューブ体の外周側にはシート体が積層されることを特徴とする請求項4から6のいずれか一項に記載のバット。

【請求項8】

前記並列するチューブ体は、外周側から加熱圧縮されることを特徴とする請求項4から7のいずれか一項に記載のバット。

【請求項1】

硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、

前記弾性部材は、前記打球部の外周面からバット本体の径方向外方に延びる弾性変形可能な複数の延設部を備えて構成されることを特徴とするバット。

【請求項2】

前記複数の延設部は、前記バット本体における径方向外方部位を外方接続部によって接続されることを特徴とする請求項1に記載のバット。

【請求項3】

前記外方接続部によって接続される複数の延設部は、さらに前記バット本体における径方向内方部位を内方接続部によって接続されることを特徴とする請求項2に記載のバット。

【請求項4】

硬質なバット本体の打球部における所定領域に弾性部材が配置されるバットであって、

前記弾性部材は、密接状態で並列する弾性変形可能なチューブ体を備えて構成されることを特徴とするバット。

【請求項5】

前記チューブ体は、前記バット本体の周方向に巻き回されることを特徴とする請求項4に記載のバット。

【請求項6】

前記バット本体の打球部には凹部が形成され、前記チューブ体は、該凹部を埋めるように配置されることを特徴とする請求項4又は5に記載のバット。

【請求項7】

前記並列するチューブ体の外周側にはシート体が積層されることを特徴とする請求項4から6のいずれか一項に記載のバット。

【請求項8】

前記並列するチューブ体は、外周側から加熱圧縮されることを特徴とする請求項4から7のいずれか一項に記載のバット。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−17931(P2008−17931A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2006−190604(P2006−190604)

【出願日】平成18年7月11日(2006.7.11)

【出願人】(000000310)株式会社アシックス (57)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成18年7月11日(2006.7.11)

【出願人】(000000310)株式会社アシックス (57)

[ Back to top ]