バンパ補強材

【課題】バンパ補強材において、必要十分な強度を確保しつつ、部品点数の低減と製造工数の低減を図って、コスト低減を図ること、しかも、素材の外形が維持されて、形状の悪化が生じないこと。

【解決手段】バンパ補強材10は、中空断面を有する軽合金押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部10a,10bにてクラッシュボックス20,30(支持部材)に組付けられて支持される。バンパ補強材10にて、両端部10a,10b間の中間部10cが、中空断面を閉断面とされている。また、両端部10a,10bが、中空断面を車体側に開口Aを有する開断面とされていて、車両前後方向の厚みを各先端に向けて順次薄くなるように除変されている。開口Aは、支持部材が有する連結部にて、閉じられていて、同開口Aの拡開が防がれている。

【解決手段】バンパ補強材10は、中空断面を有する軽合金押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部10a,10bにてクラッシュボックス20,30(支持部材)に組付けられて支持される。バンパ補強材10にて、両端部10a,10b間の中間部10cが、中空断面を閉断面とされている。また、両端部10a,10bが、中空断面を車体側に開口Aを有する開断面とされていて、車両前後方向の厚みを各先端に向けて順次薄くなるように除変されている。開口Aは、支持部材が有する連結部にて、閉じられていて、同開口Aの拡開が防がれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両に搭載される車両用バンパ装置に適用されるバンパ補強材に関する。

【背景技術】

【0002】

車両用バンパ装置に適用されるバンパ補強材は、例えば、下記特許文献1に示されていて、中空断面を有するアルミニウム合金押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部にて支持部材に組付けられて支持されている。なお、支持部材は、車体のサイドメンバ自体であってもよく、サイドメンバに組付けられるステイ(圧壊して衝撃を吸収するクラッシュボックスである場合もある)であってもよい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−151095号公報

【0004】

上記した特許文献1に記載されているバンパ補強材(バンパーリインフォース)は、中空断面を有するアルミニウム合金押出材からなり、車両にて車幅方向に延在配置され、両端部が車体側に曲げ加工されている本体部と、この本体部の両端部車外側に接合された一対の補強部材を備えている。また、このバンパ補強材では、本体部の曲げ加工された両端部車外側に、斜めの切り落し部(先端に向けて切り落し量が順次増大する切り落し部)が形成されていて、同部位(斜めの切り落し部)に補強部材が接合されている。これにより、本体部の両端部を大きく曲げ加工しなくても、車両の意匠性に対応した斜面を得ることができる。また、本体部の両端部の切り落しに伴う強度低下は、同部位(斜めの切り落し部)に接合される補強部材により補償される。

【発明の概要】

【0005】

(発明が解決しようとする課題)

ところで、上記した特許文献1に記載されているバンパ補強材では、本体部の両端部の切り落し部に、溶接または機械的接合により補強部材を接合する必要があり、部品点数および製造工数が増大してコストが増大する。また、補強部材が、本体部の両端部車外側に接合されるため、同部位の形状が悪化するおそれがある。

【0006】

(課題を解決するための手段)

本発明は、上記した課題を解決すべくなされたものであって、中空断面を有する軽合金(例えば、アルミニウム合金、マグネシウム合金等)押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部にて支持部材に組付けられて支持されるバンパ補強材であり、前記両端部間の中間部が、中空断面を閉断面とされていて、前記両端部が、中空断面を車体側に開口を有する開断面とされていて、車両前後方向の厚みを各先端に向けて順次薄くなるように除変されていて、前記支持部材が有する連結部にて、前記開口が閉じられていて、同開口の拡開が防がれているバンパ補強材に特徴がある。

【0007】

(発明の作用効果)

上記した本発明のバンパ補強材は、例えば、中空断面を有する軽合金押出材(素材)を所定の長さとする(通常は、切断により所定の長さとする)第1工程と、第1工程後において素材における両端部の車体側部位に所定の切欠を形成する第2工程と、第2工程後において素材の両端部を車体側に曲げ加工する第3工程と、第3工程後において素材の両端部を所定の形状に(車両前後方向の厚みを各先端に向けて順次薄くなるように)除変する第4工程等を経て製作することが可能である。

【0008】

このため、素材の両端部を車体側に曲げ加工する際に、切欠が有効に機能して曲げ加工を容易とする。したがって、車両の意匠性に対応した斜面を容易に得ることが可能である。また、素材に形成した切欠(開口)に伴う強度低下は、同部位に組付けられる支持部材の連結部にて、バンパ補強材の開口が閉じられて、同開口の拡開が防がれることにより補償される。なお、バンパ補強材の中間部は、中空断面を閉断面とされていて、その断面形状が長手方向にて同一とされているため、その強度は必要十分に確保されている。

【0009】

また、本発明のバンパ補強材では、素材の両端部車外側が曲げ加工された形状となるものの、その外形形状は素材の外形が維持されて、形状の悪化は生じない。また、本発明のバンパ補強材は、素材自体に加工(例えば、切断、切欠形成、曲げ加工、除変加工等)を施すことにより製作することが可能であって、素材以外の別部材が不要であるため、素材に別部材を接合する必要がなく、部品点数の低減を図るとともに製造工数の低減(素材と別部材の接合工程の削除)を図ることができて、コスト低減を図ることが可能である。

【0010】

上記した本発明の実施に際して、当該バンパ補強材の前記支持部材に組付けられている部位では、前記支持部材が有する保持部にて、上壁部と下壁部が保持されていることも可能である。この場合には、例えば、微小ラップバリア衝突での当該バンパ補強材の捩れを前記支持部材にて抑制することができて、当該バンパ補強材の機能を向上させることが可能である。

【図面の簡単な説明】

【0011】

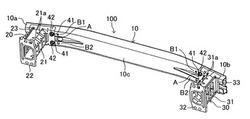

【図1】本発明によるバンパ補強材の一実施形態を示した平面図である。

【図2】図1に示したバンパ補強材とクラッシュボックスの背面図である。

【図3】図1に示したバンパ補強材とクラッシュボックスの後方斜視図である。

【図4】図1〜3に示したバンパ補強材における車幅方向の中央部分での拡大縦断断面図である。

【図5】図1〜3に示したバンパ補強材のクラッシュボックス取付部分(両端部)での拡大縦断断面図である。

【図6】図1〜図3に示したバンパ補強材の素材(中空断面を有するアルミニウム合金押出材)を概略的に示した斜視図である。

【図7】図6に示したバンパ補強材の素材における両端部の車体側部位に所定の切欠を形成した状態のバンパ補強材を示した斜視図である。

【図8】図7に示したバンパ補強材の両端部を車体側に曲げ加工した状態を示した斜視図である。

【図9】図8に示したバンパ補強材の両端部を所定の形状に除変した状態を示した斜視図である。

【図10】図9に示したバンパ補強材の両端部に挿通孔と取付孔を加工した状態を示した斜視図である。

【発明を実施するための形態】

【0012】

以下に、本発明の一実施形態を図面に基づいて説明する。図1〜図3は本発明によるバンパ補強材10と左右一対で面対称のクラッシュボックス20,30を備えた車両用バンパ装置100を示していて、この実施形態の車両用バンパ装置100は、車両の前方に装備されるものである。この車両用バンパ装置100では、アルミニウム合金製で長尺のバンパ補強材10がアルミニウム合金製のクラッシュボックス20,30を介して車体のサイドメンバ(図示省略)に組付けられて支持されるように構成されている。なお、車体のサイドメンバは、車両の側部に設けられていて、車両前後方向の剛性が他の部位の車両前後方向の剛性に比して十分に高められている。

【0013】

各クラッシュボックス20,30は、車両前後方向の荷重によって圧壊して衝撃エネルギーを吸収するものであり、各サイドメンバの前方にて車両の前後方向に沿って配設されている。また、各クラッシュボックス20,30は、その前後方向中間部に設けられていて車両の前後方向に配置される筒状の本体部21,31を備えるとともに、本体部21,31の後方に設けられていて本体部21,31に固着されている車体側取付部22,32と、本体部21,31の前方に設けられていて本体部21,31に固着されているバンパ側取付部23,33を備えている。

【0014】

各本体部21,31は、その縦断断面形状が多角形状(六角形)に形成されていて、所望の部位に複数個のビード21a,31aが設けられている。各車体側取付部22,32は、本体部21,31の後端部に溶接によって固着されていて、各サイドメンバの前端部に組付けられるように構成されている。各バンパ側取付部23,33は、バンパ補強材10の背面に沿う縦板部とバンパ補強材10の上面に沿う上板部とバンパ補強材10の下面に沿う下板部を有していてコ字状に形成されており、本体部21,31の前端部に溶接によって固着されていて、バンパ補強材10に3組のボルト41〜41,とナット42〜42を用いて組付けられている。各ナット42は、バンパ側取付部23,33の縦板部背面に溶接によって固着されている。各ボルト41は、バンパ補強材10に設けられているボルト挿通孔11,12とボルト取付孔13,14(図10参照)を通してナット42に螺着されていて、クラッシュボックス20,30とバンパ補強材10を一体的に連結している。

【0015】

バンパ補強材10は、車幅方向に沿って延在配置されるものであり、左右両端部10a,10bにて左右一対のクラッシュボックス20,30により支持されるものであり、両端部10a,10b間の直線状中間部10cが、図1〜図3と図4に示したように、中空断面を閉断面とされていて、その断面形状を長手方向にて同一とされている。また、両端部10a,10bが、図1〜図3と図5に示したように、中空断面を車体側に開口Aを有する開断面とされていて、車両前後方向の厚みTを各先端に向けて順次薄くなるように除変されている。なお、バンパ補強材10の厚みTは、中間部10cの中央部にてT1とされ(図4参照)、両端部10a,10bの中央部にてT2(T1>T2)とされている(図5参照)。

【0016】

また、バンパ補強材10では、図2と図3に示したように、開口Aの車幅方向中間部が、クラッシュボックス20,30におけるバンパ側取付部23,33の縦板部(これは、開口Aの上方にある縦壁B1と開口Aの下方にある縦壁B2を連結する連結部である)にて閉じられていて、同開口Aの拡開が防がれている。また、バンパ補強材10のクラッシュボックス20,30に組付けられている部位では、バンパ側取付部23,33の上板部と下板部(保持部)にて、バンパ補強材10の上壁部と下壁部が保持(挟持)されている。なお、ここでいう「挟持」とは、一方の部材と他方の部材との間に隙間が有る場合も含むものである。

【0017】

上記したバンパ補強材10は、縦断断面形状が中空で閉じた形状(閉断面形状)のアルミニウム合金押出材Wo(素材)を所定の長さLとする(通常は、切断により所定の長さLとする)第1工程(図6参照)と、第1工程後において素材Woにおける両端部Wa,Wbの車体側部位に所定(車幅方向にてV字状)の切欠Nを形成する第2工程(図7参照)と、第2工程後において素材Woの両端部Wa,Wbを車体側に曲げ加工する第3工程(図8参照)と、第3工程後において素材Woの両端部Wa,Wbを所定の形状に(車両前後方向の厚みTを各先端に向けて順次薄くなるように)除変する第4工程(図9参照)と、第4工程後において素材Woの両端部Wa,Wbにボルト挿通孔11,12とボルト取付孔13,14を孔加工する第5工程(図10参照)を経て製作されている。上記した第4工程では、図5に例示したように、開口Aの上方にある縦壁B1と開口Aの下方にある縦壁B2が仮想線に示した状態から実線に示した状態にプレス加工される。なお、図6〜図10に示した素材(Wo)等の形状は、図1〜図5に示したバンパ補強材10の製作工程を概略的に示したものであるため、図1〜図5に示したバンパ補強材10の形状とは異なっている。

【0018】

ところで、この実施形態のバンパ補強材10では、素材Woの両端部Wa,Wbを車体側に曲げ加工する際(上記した第3工程時)に、上記した第2工程にて形成した切欠Nが有効に機能して曲げ加工を容易とする。したがって、車両の意匠性に対応した斜面(曲げ加工した部位の形状)を容易に得ることが可能である。また、素材Woに形成した切欠N(開口A)に伴う強度低下は、同部位に組付けられるクラッシュボックス20,30におけるバンパ側取付部23,33の縦板部にて、バンパ補強材10の開口Aが閉じられて、同開口Aの拡開が防がれることにより補償される。なお、バンパ補強材10の中間部は、中空断面を閉断面とされていて、その断面形状が長手方向にて同一とされているため、その強度は必要十分に確保されている。

【0019】

また、この実施形態のバンパ補強材10では、素材Woの両端部Wa,Wb車外側が曲げ加工された形状となるものの、その外形形状は素材Woの外形が維持されて、形状の悪化は生じない。また、このバンパ補強材10は、素材Wo自体に加工(例えば、切断、切欠形成、曲げ加工、除変加工等)を施すことにより製作することが可能であって、素材Wo以外の別部材が不要であるため、素材Woに別部材を接合する必要がなく、部品点数の低減を図るとともに製造工数の低減(素材と別部材の接合工程の削除)を図ることができて、コスト低減を図ることが可能である。

【0020】

また、この実施形態のバンパ補強材10において、クラッシュボックス20,30に組付けられている部位では、バンパ側取付部23,33の上板部と下板部(保持部)にて、バンパ補強材10の上壁部と下壁部が保持(挟持)されている。このため、例えば、微小ラップバリア衝突での当該バンパ補強材10の捩れをクラッシュボックス20,30にて抑制することができて、当該バンパ補強材10の機能(強度)を向上させることが可能である。

【0021】

上記した実施形態においては、バンパ補強材10がクラッシュボックス20,30を介して車体のサイドメンバ(図示省略)に組付けられて支持されるように構成した(クラッシュボックス20,30がバンパ補強材10の支持部材であるように構成した)が、バンパ補強材が車体のサイドメンバに直接組付けられて支持されるように構成(車体のサイドメンバがバンパ補強材10の支持部材であるように構成)して実施することも可能である。また、上記した実施形態においては、バンパ補強材10がクラッシュボックス20,30(支持部材)にボルト41〜41,とナット42〜42を用いて組付けられるように構成して実施したが、バンパ補強材と支持部材の組付構成は、例えば、溶接であってもよく、適宜変更して実施することが可能である。

【0022】

また、上記した実施形態においては、バンパ補強材10がアルミニウム合金製である実施形態について説明したが、バンパ補強材は軽合金製であればよく、マグネシウム合金製等であってもよい。また、上記した実施形態においては、車両の前方に装備される車両用バンパ装置に本発明を実施したが、本発明は、車両の後方に装備される車両用バンパ装置にも同様にまたは適宜変更して実施することが可能である。

【符号の説明】

【0023】

10…バンパ補強材、10a,10b…両端部、10c…中間部、A…開口、Wo…アルミニウム合金(軽合金)押出材(素材)、20,30…クラッシュボックス(支持部材)、100…車両用バンパ装置

【技術分野】

【0001】

本発明は、自動車等の車両に搭載される車両用バンパ装置に適用されるバンパ補強材に関する。

【背景技術】

【0002】

車両用バンパ装置に適用されるバンパ補強材は、例えば、下記特許文献1に示されていて、中空断面を有するアルミニウム合金押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部にて支持部材に組付けられて支持されている。なお、支持部材は、車体のサイドメンバ自体であってもよく、サイドメンバに組付けられるステイ(圧壊して衝撃を吸収するクラッシュボックスである場合もある)であってもよい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−151095号公報

【0004】

上記した特許文献1に記載されているバンパ補強材(バンパーリインフォース)は、中空断面を有するアルミニウム合金押出材からなり、車両にて車幅方向に延在配置され、両端部が車体側に曲げ加工されている本体部と、この本体部の両端部車外側に接合された一対の補強部材を備えている。また、このバンパ補強材では、本体部の曲げ加工された両端部車外側に、斜めの切り落し部(先端に向けて切り落し量が順次増大する切り落し部)が形成されていて、同部位(斜めの切り落し部)に補強部材が接合されている。これにより、本体部の両端部を大きく曲げ加工しなくても、車両の意匠性に対応した斜面を得ることができる。また、本体部の両端部の切り落しに伴う強度低下は、同部位(斜めの切り落し部)に接合される補強部材により補償される。

【発明の概要】

【0005】

(発明が解決しようとする課題)

ところで、上記した特許文献1に記載されているバンパ補強材では、本体部の両端部の切り落し部に、溶接または機械的接合により補強部材を接合する必要があり、部品点数および製造工数が増大してコストが増大する。また、補強部材が、本体部の両端部車外側に接合されるため、同部位の形状が悪化するおそれがある。

【0006】

(課題を解決するための手段)

本発明は、上記した課題を解決すべくなされたものであって、中空断面を有する軽合金(例えば、アルミニウム合金、マグネシウム合金等)押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部にて支持部材に組付けられて支持されるバンパ補強材であり、前記両端部間の中間部が、中空断面を閉断面とされていて、前記両端部が、中空断面を車体側に開口を有する開断面とされていて、車両前後方向の厚みを各先端に向けて順次薄くなるように除変されていて、前記支持部材が有する連結部にて、前記開口が閉じられていて、同開口の拡開が防がれているバンパ補強材に特徴がある。

【0007】

(発明の作用効果)

上記した本発明のバンパ補強材は、例えば、中空断面を有する軽合金押出材(素材)を所定の長さとする(通常は、切断により所定の長さとする)第1工程と、第1工程後において素材における両端部の車体側部位に所定の切欠を形成する第2工程と、第2工程後において素材の両端部を車体側に曲げ加工する第3工程と、第3工程後において素材の両端部を所定の形状に(車両前後方向の厚みを各先端に向けて順次薄くなるように)除変する第4工程等を経て製作することが可能である。

【0008】

このため、素材の両端部を車体側に曲げ加工する際に、切欠が有効に機能して曲げ加工を容易とする。したがって、車両の意匠性に対応した斜面を容易に得ることが可能である。また、素材に形成した切欠(開口)に伴う強度低下は、同部位に組付けられる支持部材の連結部にて、バンパ補強材の開口が閉じられて、同開口の拡開が防がれることにより補償される。なお、バンパ補強材の中間部は、中空断面を閉断面とされていて、その断面形状が長手方向にて同一とされているため、その強度は必要十分に確保されている。

【0009】

また、本発明のバンパ補強材では、素材の両端部車外側が曲げ加工された形状となるものの、その外形形状は素材の外形が維持されて、形状の悪化は生じない。また、本発明のバンパ補強材は、素材自体に加工(例えば、切断、切欠形成、曲げ加工、除変加工等)を施すことにより製作することが可能であって、素材以外の別部材が不要であるため、素材に別部材を接合する必要がなく、部品点数の低減を図るとともに製造工数の低減(素材と別部材の接合工程の削除)を図ることができて、コスト低減を図ることが可能である。

【0010】

上記した本発明の実施に際して、当該バンパ補強材の前記支持部材に組付けられている部位では、前記支持部材が有する保持部にて、上壁部と下壁部が保持されていることも可能である。この場合には、例えば、微小ラップバリア衝突での当該バンパ補強材の捩れを前記支持部材にて抑制することができて、当該バンパ補強材の機能を向上させることが可能である。

【図面の簡単な説明】

【0011】

【図1】本発明によるバンパ補強材の一実施形態を示した平面図である。

【図2】図1に示したバンパ補強材とクラッシュボックスの背面図である。

【図3】図1に示したバンパ補強材とクラッシュボックスの後方斜視図である。

【図4】図1〜3に示したバンパ補強材における車幅方向の中央部分での拡大縦断断面図である。

【図5】図1〜3に示したバンパ補強材のクラッシュボックス取付部分(両端部)での拡大縦断断面図である。

【図6】図1〜図3に示したバンパ補強材の素材(中空断面を有するアルミニウム合金押出材)を概略的に示した斜視図である。

【図7】図6に示したバンパ補強材の素材における両端部の車体側部位に所定の切欠を形成した状態のバンパ補強材を示した斜視図である。

【図8】図7に示したバンパ補強材の両端部を車体側に曲げ加工した状態を示した斜視図である。

【図9】図8に示したバンパ補強材の両端部を所定の形状に除変した状態を示した斜視図である。

【図10】図9に示したバンパ補強材の両端部に挿通孔と取付孔を加工した状態を示した斜視図である。

【発明を実施するための形態】

【0012】

以下に、本発明の一実施形態を図面に基づいて説明する。図1〜図3は本発明によるバンパ補強材10と左右一対で面対称のクラッシュボックス20,30を備えた車両用バンパ装置100を示していて、この実施形態の車両用バンパ装置100は、車両の前方に装備されるものである。この車両用バンパ装置100では、アルミニウム合金製で長尺のバンパ補強材10がアルミニウム合金製のクラッシュボックス20,30を介して車体のサイドメンバ(図示省略)に組付けられて支持されるように構成されている。なお、車体のサイドメンバは、車両の側部に設けられていて、車両前後方向の剛性が他の部位の車両前後方向の剛性に比して十分に高められている。

【0013】

各クラッシュボックス20,30は、車両前後方向の荷重によって圧壊して衝撃エネルギーを吸収するものであり、各サイドメンバの前方にて車両の前後方向に沿って配設されている。また、各クラッシュボックス20,30は、その前後方向中間部に設けられていて車両の前後方向に配置される筒状の本体部21,31を備えるとともに、本体部21,31の後方に設けられていて本体部21,31に固着されている車体側取付部22,32と、本体部21,31の前方に設けられていて本体部21,31に固着されているバンパ側取付部23,33を備えている。

【0014】

各本体部21,31は、その縦断断面形状が多角形状(六角形)に形成されていて、所望の部位に複数個のビード21a,31aが設けられている。各車体側取付部22,32は、本体部21,31の後端部に溶接によって固着されていて、各サイドメンバの前端部に組付けられるように構成されている。各バンパ側取付部23,33は、バンパ補強材10の背面に沿う縦板部とバンパ補強材10の上面に沿う上板部とバンパ補強材10の下面に沿う下板部を有していてコ字状に形成されており、本体部21,31の前端部に溶接によって固着されていて、バンパ補強材10に3組のボルト41〜41,とナット42〜42を用いて組付けられている。各ナット42は、バンパ側取付部23,33の縦板部背面に溶接によって固着されている。各ボルト41は、バンパ補強材10に設けられているボルト挿通孔11,12とボルト取付孔13,14(図10参照)を通してナット42に螺着されていて、クラッシュボックス20,30とバンパ補強材10を一体的に連結している。

【0015】

バンパ補強材10は、車幅方向に沿って延在配置されるものであり、左右両端部10a,10bにて左右一対のクラッシュボックス20,30により支持されるものであり、両端部10a,10b間の直線状中間部10cが、図1〜図3と図4に示したように、中空断面を閉断面とされていて、その断面形状を長手方向にて同一とされている。また、両端部10a,10bが、図1〜図3と図5に示したように、中空断面を車体側に開口Aを有する開断面とされていて、車両前後方向の厚みTを各先端に向けて順次薄くなるように除変されている。なお、バンパ補強材10の厚みTは、中間部10cの中央部にてT1とされ(図4参照)、両端部10a,10bの中央部にてT2(T1>T2)とされている(図5参照)。

【0016】

また、バンパ補強材10では、図2と図3に示したように、開口Aの車幅方向中間部が、クラッシュボックス20,30におけるバンパ側取付部23,33の縦板部(これは、開口Aの上方にある縦壁B1と開口Aの下方にある縦壁B2を連結する連結部である)にて閉じられていて、同開口Aの拡開が防がれている。また、バンパ補強材10のクラッシュボックス20,30に組付けられている部位では、バンパ側取付部23,33の上板部と下板部(保持部)にて、バンパ補強材10の上壁部と下壁部が保持(挟持)されている。なお、ここでいう「挟持」とは、一方の部材と他方の部材との間に隙間が有る場合も含むものである。

【0017】

上記したバンパ補強材10は、縦断断面形状が中空で閉じた形状(閉断面形状)のアルミニウム合金押出材Wo(素材)を所定の長さLとする(通常は、切断により所定の長さLとする)第1工程(図6参照)と、第1工程後において素材Woにおける両端部Wa,Wbの車体側部位に所定(車幅方向にてV字状)の切欠Nを形成する第2工程(図7参照)と、第2工程後において素材Woの両端部Wa,Wbを車体側に曲げ加工する第3工程(図8参照)と、第3工程後において素材Woの両端部Wa,Wbを所定の形状に(車両前後方向の厚みTを各先端に向けて順次薄くなるように)除変する第4工程(図9参照)と、第4工程後において素材Woの両端部Wa,Wbにボルト挿通孔11,12とボルト取付孔13,14を孔加工する第5工程(図10参照)を経て製作されている。上記した第4工程では、図5に例示したように、開口Aの上方にある縦壁B1と開口Aの下方にある縦壁B2が仮想線に示した状態から実線に示した状態にプレス加工される。なお、図6〜図10に示した素材(Wo)等の形状は、図1〜図5に示したバンパ補強材10の製作工程を概略的に示したものであるため、図1〜図5に示したバンパ補強材10の形状とは異なっている。

【0018】

ところで、この実施形態のバンパ補強材10では、素材Woの両端部Wa,Wbを車体側に曲げ加工する際(上記した第3工程時)に、上記した第2工程にて形成した切欠Nが有効に機能して曲げ加工を容易とする。したがって、車両の意匠性に対応した斜面(曲げ加工した部位の形状)を容易に得ることが可能である。また、素材Woに形成した切欠N(開口A)に伴う強度低下は、同部位に組付けられるクラッシュボックス20,30におけるバンパ側取付部23,33の縦板部にて、バンパ補強材10の開口Aが閉じられて、同開口Aの拡開が防がれることにより補償される。なお、バンパ補強材10の中間部は、中空断面を閉断面とされていて、その断面形状が長手方向にて同一とされているため、その強度は必要十分に確保されている。

【0019】

また、この実施形態のバンパ補強材10では、素材Woの両端部Wa,Wb車外側が曲げ加工された形状となるものの、その外形形状は素材Woの外形が維持されて、形状の悪化は生じない。また、このバンパ補強材10は、素材Wo自体に加工(例えば、切断、切欠形成、曲げ加工、除変加工等)を施すことにより製作することが可能であって、素材Wo以外の別部材が不要であるため、素材Woに別部材を接合する必要がなく、部品点数の低減を図るとともに製造工数の低減(素材と別部材の接合工程の削除)を図ることができて、コスト低減を図ることが可能である。

【0020】

また、この実施形態のバンパ補強材10において、クラッシュボックス20,30に組付けられている部位では、バンパ側取付部23,33の上板部と下板部(保持部)にて、バンパ補強材10の上壁部と下壁部が保持(挟持)されている。このため、例えば、微小ラップバリア衝突での当該バンパ補強材10の捩れをクラッシュボックス20,30にて抑制することができて、当該バンパ補強材10の機能(強度)を向上させることが可能である。

【0021】

上記した実施形態においては、バンパ補強材10がクラッシュボックス20,30を介して車体のサイドメンバ(図示省略)に組付けられて支持されるように構成した(クラッシュボックス20,30がバンパ補強材10の支持部材であるように構成した)が、バンパ補強材が車体のサイドメンバに直接組付けられて支持されるように構成(車体のサイドメンバがバンパ補強材10の支持部材であるように構成)して実施することも可能である。また、上記した実施形態においては、バンパ補強材10がクラッシュボックス20,30(支持部材)にボルト41〜41,とナット42〜42を用いて組付けられるように構成して実施したが、バンパ補強材と支持部材の組付構成は、例えば、溶接であってもよく、適宜変更して実施することが可能である。

【0022】

また、上記した実施形態においては、バンパ補強材10がアルミニウム合金製である実施形態について説明したが、バンパ補強材は軽合金製であればよく、マグネシウム合金製等であってもよい。また、上記した実施形態においては、車両の前方に装備される車両用バンパ装置に本発明を実施したが、本発明は、車両の後方に装備される車両用バンパ装置にも同様にまたは適宜変更して実施することが可能である。

【符号の説明】

【0023】

10…バンパ補強材、10a,10b…両端部、10c…中間部、A…開口、Wo…アルミニウム合金(軽合金)押出材(素材)、20,30…クラッシュボックス(支持部材)、100…車両用バンパ装置

【特許請求の範囲】

【請求項1】

中空断面を有する軽合金押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部にて支持部材に組付けられて支持されるバンパ補強材であり、

前記両端部間の中間部が、中空断面を閉断面とされていて、

前記両端部が、中空断面を車体側に開口を有する開断面とされていて、車両前後方向の厚みを各先端に向けて順次薄くなるように除変されていて、

前記支持部材が有する連結部にて、前記開口が閉じられていて、同開口の拡開が防がれているバンパ補強材。

【請求項2】

請求項1に記載のバンパ補強材において、

前記支持部材に組付けられている部位では、前記支持部材が有する保持部にて、上壁部と下壁部が保持されていることを特徴とするバンパ補強材。

【請求項1】

中空断面を有する軽合金押出材からなり、車両にて車幅方向に延在配置され、車体側に曲げ加工された両端部にて支持部材に組付けられて支持されるバンパ補強材であり、

前記両端部間の中間部が、中空断面を閉断面とされていて、

前記両端部が、中空断面を車体側に開口を有する開断面とされていて、車両前後方向の厚みを各先端に向けて順次薄くなるように除変されていて、

前記支持部材が有する連結部にて、前記開口が閉じられていて、同開口の拡開が防がれているバンパ補強材。

【請求項2】

請求項1に記載のバンパ補強材において、

前記支持部材に組付けられている部位では、前記支持部材が有する保持部にて、上壁部と下壁部が保持されていることを特徴とするバンパ補強材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−95346(P2013−95346A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242034(P2011−242034)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000100791)アイシン軽金属株式会社 (137)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000100791)アイシン軽金属株式会社 (137)

[ Back to top ]