パターン構造体の製造方法

【課題】基材上にパターンを低温かつ低コストで形成することができると共に、リフトオフを容易にできるパターン構造体の製造方法を提供する。

【解決手段】実施形態に係るパターン構造体の製造方法では、基材10上に、インクジェット法によりリフトオフ材12を形成する。次に、基材10及びリフトオフ材12上に、原子層堆積法により機能膜14を形成する。次に、リフトオフ法によりリフトオフ材12を除去することによって、基材10上に、機能膜14からパターン14aを形成する。リフトオフ材12は、樹脂と溶媒とを含むインクを基材10上に塗布した後、溶媒を除去することによって形成される。溶媒は、樹脂に対する第1溶解性を有する第1溶媒と、第1溶解性よりも低い第2溶解性を有する第2溶媒とを含む。第1溶媒は第2溶媒に相溶する。

【解決手段】実施形態に係るパターン構造体の製造方法では、基材10上に、インクジェット法によりリフトオフ材12を形成する。次に、基材10及びリフトオフ材12上に、原子層堆積法により機能膜14を形成する。次に、リフトオフ法によりリフトオフ材12を除去することによって、基材10上に、機能膜14からパターン14aを形成する。リフトオフ材12は、樹脂と溶媒とを含むインクを基材10上に塗布した後、溶媒を除去することによって形成される。溶媒は、樹脂に対する第1溶解性を有する第1溶媒と、第1溶解性よりも低い第2溶解性を有する第2溶媒とを含む。第1溶媒は第2溶媒に相溶する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン構造体の製造方法に関する。

【背景技術】

【0002】

レジストパターン上に原子層堆積法(ALD法)を用いて薄膜を形成し、リフトオフ法を用いてレジストパターンを除去することによってパターンを形成する方法が知られている(例えば特許文献1〜4参照)。この方法では、基板上にレジストを塗布した後、レジストを露光及び現像することによってレジストパターンを形成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−40656号公報

【特許文献2】特開2009−157977号公報

【特許文献3】特開2007−335727号公報

【特許文献4】特開2008−547150号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1〜4のように通常のフォトリソグラフィー法を用いてレジストパターンを形成すると、基板が高温プロセスに晒されることになる。このため、例えばポリマーフィルム等の熱に弱い基材を用いることは難しい。また、通常のリソグラフィー法では高価なステッパー等の装置が必要になり、工程も長くなるので、パターンを形成する際のコストが高くなってしまう。

【0005】

さらに、原子層堆積法は、半導体デバイスのゲート絶縁膜を作製する方法として優れた手法であるため、近年その利用が増えている。しかしながら、リフトオフ法を適用することが難しいため、原子層堆積法により薄膜を形成した後、エッチングによりパターンを形成することが通常である。これは、原子層堆積法により堆積した材料がレジストパターン側壁にも付着し、基板上の堆積膜とレジストパターン上の堆積物が結合してしまい、レジストパターンの剥離が難しくなるためである。また、レジストパターンの表面が堆積膜で覆われてしまい、レジストパターンを剥離する溶媒がレジストパターン中にあまり浸透しないことも原因として挙げられる。

【0006】

本発明は、上記事情に鑑みて為されたものであり、基材上にパターンを低温かつ低コストで形成することができると共に、リフトオフを容易にできるパターン構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、本発明の一側面に係るパターン構造体の製造方法は、基材上に、インクジェット法によりリフトオフ材を形成する工程と、前記基材及び前記リフトオフ材上に、原子層堆積法により機能膜を形成する工程と、リフトオフ法により前記リフトオフ材を除去することによって、前記基材上に、前記機能膜からパターンを形成する工程とを含み、前記リフトオフ材が、樹脂と溶媒とを含むインクを前記基材上に塗布した後、前記溶媒を除去することによって形成され、前記溶媒が、前記樹脂に対する第1溶解性を有する第1溶媒と、前記第1溶解性よりも低い第2溶解性を有する第2溶媒とを含み、前記第1溶媒が前記第2溶媒に相溶する。

【0008】

この方法では、インクジェット法、原子層堆積法及びリフトオフ法という低温かつ低コストのプロセスが可能でありリフトオフが容易な方法を使用して、基材上にパターンを低温かつ低コストで形成することができる。例えば、インクジェット法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでリフトオフ材を形成可能であり、リフトオフが容易である。原子層堆積法では、通常の成膜方法に比べて低温で機能膜を形成可能である。リフトオフ法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでパターンを形成可能である。

【0009】

一般に、インクジェット法は、通常のフォトリソグラフィー法に比べて寸法精度の低いパターン形成に用いられることが多い。インクジェット法では、基材上に形成される材料の厚みが厚く、材料表面にミクロンオーダーの凹凸が形成され易い。このため、高い寸法精度の要求される原子層堆積法とインクジェット法を組み合わせることは難しい。また、インクジェット法では、基材上に形成された材料を何らかの用途に用いるのが通常であり、わざわざリフトオフ法を用いて材料を除去することはしない。

【0010】

インクジェット法により形成されたリフトオフ材を用いると、リフトオフが容易になる。その理由として、他の形成法に比較して、例えば溶媒の量が多いインクや不均一な溶媒のインクを用いることができるので、成膜後の表面形状を制御可能であることが挙げられる。制御次第でリフトオフ材の表面に凹凸を形成することができる。リフトオフ材の表面に凹凸が形成されると、原子層堆積法により成膜性の良い堆積膜がリフトオフ材の表面を覆った場合でも、リフトオフが容易になる。

【0011】

前記基材が凸部を有し、前記リフトオフ材が、前記凸部上に形成されてもよい。通常のフォトリソグラフィー法により凸部上にリフトオフ材を形成しようとすると、基材上に形成されるレジスト膜の表面を平坦にする必要がある。これに対して、インクジェット法によりリフトオフ材を形成する場合、所望の場所に選択的にリフトオフ材を形成することができるので、通常のフォトリソグラフィー法のような平坦化プロセスが不要であり、低コストである。

【0012】

前記凸部が、前記基材の表面に沿って第1の方向に延びており、前記リフトオフ材が、前記基材の前記表面に沿って前記第1の方向と交差する第2の方向に延びるように形成されてもよい。通常のフォトリソグラフィー法によりリフトオフ材を形成しようとすると、凸部の裾において、基材とリフトオフ材との間に第1の方向に沿って空隙が形成されてしまう。これに対して、インクジェット法によりリフトオフ材を形成する場合、そのような空隙の形成が抑制される。

【0013】

前記基材が、ポリマーフィルムであってもよい。低温プロセスでは、ポリマーフィルムを用いることができる。その結果、各種デバイス、フレキシブルプリント配線基板(FPC)を低コストで製造することができる。

【0014】

前記リフトオフ材が、溶媒に可溶であってもよい。この場合、溶媒によってリフトオフ材を簡単に除去することができる。溶媒は、水、有機溶剤であってもよい。リフトオフ材は、硬化プロセスが不要な材料からなってもよい。リフトオフ材は、樹脂と溶媒とを含んでもよい。

【0015】

インクジェット法では、不均一な溶媒や分散溶媒を用いることができる。リフトオフ材の種類に応じて、インクの組成を調整することにより、リフトオフ材の表面形状を制御することができる。

【0016】

インクに含まれる溶媒は、樹脂に対する第1溶解性を有する第1溶媒(例えば水系溶媒又はアルコール系溶媒)と、第1溶解性よりも低い第2溶解性を有する第2溶媒(例えばアルキレングリコール類又はアルキルエーテル類)とを含む。第1溶媒は第2溶媒に相溶する。例えば、第1溶媒が樹脂を溶解し、第2溶媒が樹脂を溶解しなくてもよい。例えば第1溶媒の沸点が第2溶媒の沸点よりも低いと、第1溶媒が先に揮発する。その結果、樹脂が析出するので、形成されるリフトオフ材の表面粗さを大きくすることができる。第1溶媒と第2溶媒との混合比率は、樹脂の種類に応じて決定可能である。

【0017】

使用される樹脂としては、例えば、ポリビニルアセタール、ポリビニルピロリドン、酢酸ビニル−ビニルピロリドン共重合体、及びポリアクリルアミド等が挙げられる。これらの中でも、ポリビニルアセタール、酢酸ビニル−ビニルピロリドン共重合体が特に好ましい。使用される溶媒としては、水、水溶性有機溶剤、及び水溶性有機溶剤に相溶する有機溶剤等が挙げられる。例えば、水、アルコール、グリコール、多価アルコール、ケトン類、ピロリドン類、グリコールエーテル類、グリコールジエーテル類、アルキレングリコール類、アルキルエーテル類及びこれらの混合溶媒等が挙げられる。

【0018】

リフトオフ材は、非硬化型の樹脂からなってもよい。この場合、硬化することなく溶媒を揮発させるだけで、低温でリフトオフ材を形成することができる。樹脂のガラス転移温度(Tg)は例えば100℃以下である。この場合、樹脂のガラス転移温度(Tg)以上の温度にリフトオフ材を加熱することによって、リフトオフ材の表面の応力が緩和され、表面形状が変化する。その結果、リフトオフが更に容易になる。

【0019】

前記リフトオフ材が、溶媒、超音波、ウォータージェット、ドライアイスブラスト、及び前記リフトオフ材と前記基材との熱膨張係数の差のうち少なくとも1つを用いて除去されてもよい。リフトオフ材と基材との熱膨張係数の差を用いる場合、熱又は光(例えば紫外線)によりリフトオフ材を可溶化させることにより、リフトオフ材を除去することができる。

【0020】

前記パターンを形成した後、前記リフトオフ材を形成する工程に戻ってもよい。これにより、パターン形成を繰り返すことによって、複数のパターンを基材上に積層させることができる。

【発明の効果】

【0021】

本発明によれば、基材上にパターンを低温かつ低コストで形成することができると共に、リフトオフを容易にできるパターン構造体の製造方法が提供される。

【図面の簡単な説明】

【0022】

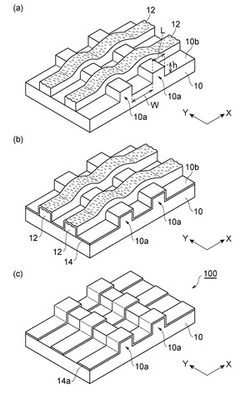

【図1】実施形態に係るパターン構造体の製造方法の各工程を模式的に示す図である。

【発明を実施するための形態】

【0023】

以下、添付図面を参照しながら本発明の実施形態を詳細に説明する。なお、図面の説明において、同一又は同等の要素には同一符号を用い、重複する説明を省略する。

【0024】

図1は、実施形態に係るパターン構造体の製造方法の各工程を模式的に示す図である。本実施形態に係るパターン構造体の製造方法は、例えば以下のように実施される。

【0025】

(リフトオフ材形成工程)

まず、図1(a)に示されるように、基材10上に、インクジェット法によりリフトオフ材12を形成する。基材10は凸部10aを有してもよい。リフトオフ材12は、凸部10a上に形成されてもよい。凸部10aは、基材10の表面10bに沿って第1の方向Yに延びている。リフトオフ材12は、基材10の表面10bに沿って第1の方向Yと交差する第2の方向Xに延びるように形成されてもよい。第1の方向Yは、第2の方向Xと直交してもよい。第2の方向Xに垂直な面におけるリフトオフ材12の断面は例えば半円状であるが、断面形状はこれに限定されない。第1の方向Yに垂直な面における凸部10aの断面は例えば矩形であるが、断面形状はこれに限定されない。凸部10aは、基材10と一体でもよいし、別体でもよい。凸部10aの幅をL、高さをhとしたときに、h/Lは100以下であってもよく、10以下であってもよい。隣接する凸部10a間の距離をWとしたときに、W/hは100以下であってもよく、10以下であってもよい。

【0026】

基材10は、例えばガラス基板、シリコン基板、ポリマーフィルム、フレキシブル基材又はこれらの組み合わせ等であってもよい。低温プロセスでは、基材10としてポリマーフィルムを用いることができる。その結果、例えばフレキシブルプリント配線基板(FPC)を低コストで製造することができる。基材10は、例えばポリイミドフィルム等の熱硬化性フィルム、例えばポリプロピレンフィルム等の熱可塑性樹脂フィルム、透明ポリエステル基材であってもよい。

【0027】

リフトオフ材12は、溶媒に可溶であってもよい。この場合、溶媒によってリフトオフ材12を簡単に除去することができる。溶媒としては、例えば水、有機溶剤等が挙げられる。リフトオフ材12は、例えばセルロース系(カルボキシルセルロース、ヒドロキシエチルセルロース)、合成ポリマー系(ポリアクリル酸ナトリウム、ポリアクリルアミド、ポリビニルアルコール、ポリエチレンイミン、ポリエチレンオキシド、ポリビニルピロリドン)等の樹脂からなってもよい。リフトオフ材12は、硬化プロセスが不要な材料からなってもよい。基材10の表面10bからのリフトオフ材12の高さは、例えば10nm〜10μmである。リフトオフ材12は、例えば樹脂と溶媒とを含むインクを基材10上に塗布した後、溶媒を乾燥除去することによって形成される。その結果、リフトオフ材12の表面には凹凸が形成される。凹凸の高さは、溶媒の種類や樹脂と溶媒との混合比率によって制御可能である。

【0028】

(成膜工程)

次に、図1(b)に示されるように、基材10及びリフトオフ材12上に、原子層堆積法により機能膜14を形成する。例えば、まず、機能膜14の第1原料を基材10及びリフトオフ材12上に供給した後、パージガスを供給する。その後、例えば酸化剤等の第2原料を基材10及びリフトオフ材12上に供給した後、パージガスを供給する。このようなサイクルを繰り返すことにより、機能膜14が形成される。

【0029】

原子層堆積法を用いると、広い面積において機能膜14の膜厚均一性を高めることができると共に、3次元的なコンフォーマリティを有する化学量論組成の機能膜14を形成することができる。また、機能膜14の膜厚を高精度に制御することができる。さらに、ダスト粒子が存在する場合であっても、ダスト粒子の陰になる場所において機能膜14が形成されるので、ダスト粒子の影響を比較的受けにくい。

【0030】

機能膜14は、例えば導体膜、半導体膜、絶縁膜、無機膜、有機膜、ナノ積層膜、複合酸化物膜、金属酸化膜又はこれらの組み合わせ等であってもよい。機能膜14が金属を含む場合、そのような金属としては、例えばアルミニウム、銅、ハフニウム、ルテニウム、タンタル、チタン、タングステン、亜鉛、ジルコニウム等が挙げられる。機能膜14の第1原料としては、例えばTMA(AL(CH3)3)、TDMAH(Hf[N(CH3)2]4)、Ru(C5H4−C2H5)2、(CH3)3CN=Ta(N(C2H5)2)3、TDMAT(Ti[N(CH3)2]4)、((CH3)3CN)2W(N(CH3)2)2、Zn(C2H5)2、TDMAZ(Zr[N(CH3)2]4)等をそれぞれ用いることができる。機能膜14は、ITO膜であってもよい。機能膜14は、例えばSiO2やAl2O3等からなるパッシベーション膜であってもよい。機能膜14は、例えばZnO半導体、IGZO半導体等からなる導体膜であってもよい。

【0031】

(パターン形成工程)

次に、図1(c)に示されるように、リフトオフ法によりリフトオフ材12を除去することによって、基材10上に、機能膜14からパターン14aを形成する。これにより、パターン構造体100が製造される。リフトオフ材12は、溶媒、超音波、ウォータージェット、ドライアイスブラスト、及びリフトオフ材12と基材10との熱膨張係数の差のうち少なくとも1つを用いて除去されてもよい。リフトオフ材12と基材10との熱膨張係数の差を用いる場合、熱又は光(例えば紫外線)によりリフトオフ材12を可溶化させることにより、リフトオフ材12を除去することができる。パターン14aを形成した後、上記リフトオフ材形成工程に戻ってもよい。これにより、パターン形成を繰り返すことによって、複数のパターン14aを基材10上に積層させることができる。複数のパターン14aは互いに異なってもよい。パターン14aは、配線パターンであってもよい。

【0032】

パターン構造体100は、例えば、集積回路、ディスプレイ、太陽電池、撮像装置、センサ、半導体デバイス、電子デバイス、光学デバイス、有機EL素子、無機EL素子、薄膜トランジスタ(TFT)、シフトレジスタ、プリント配線基板、フレキシブルプリント配線基板(FPC)又はこれらの組み合わせ等であってもよい。FPCの場合、基材10として透明ポリエステル基材を用い、パターン14aとしてビット線回路の配線を用い、例えばインクジェット法、スクリーン印刷法等により形成されたワード線回路の配線を用いることができる。TFTの場合、パターン構造体100はシフトレジスタを更に備えてもよく、基材10の幅は300mm以上、長さは2000mm以上と大面積であってもよい。有機EL素子の場合、パターン14aとして有機EL層を用いることができる。

【0033】

本実施形態に係るパターン構造体の製造方法では、インクジェット法、原子層堆積法及びリフトオフ法という低温かつ低コストのプロセスが可能でありリフトオフが容易な方法を使用して、基材10上にパターン14aを低温かつ低コストで形成することができる。例えば、インクジェット法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでリフトオフ材12を形成可能であり、リフトオフが容易である。原子層堆積法では、通常の成膜方法に比べて低温(例えば室温〜400℃)で機能膜14を形成可能である。リフトオフ法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでパターン14aを形成可能である。したがって、熱により損傷を受け易い基材10(例えばポリマーフィルム)を用いることができる。また、通常の原子層堆積法では適用が難しいリフトオフ法によって、パターン構造体100を製造することができる。

【0034】

本実施形態に係るパターン構造体の製造方法では、露光などのプロセスが不要なので、通常のフォトリソグラフィー法に比べてプロセスが単純であり、大面積のパターン形成が可能であり、製造コストも低い。例えばインクジェット法では大面積のパターン形成が可能である。例えばリフトオフ法では製造コストの低減が可能である。さらに、原子層堆積法では、低い圧力でプロセスを行うことができるので、インクジェット法及びリフトオフ法との連続プロセスが可能になる。また、基材10を巻いてロールを形成する、いわゆるロールトゥーロール(Roll−to−Roll)プロセスが可能になる。

【0035】

通常のフォトリソグラフィー法により凸部10a上にリフトオフ材12を形成しようとすると、基材10上に形成されるレジスト膜の表面を平坦にする必要がある。これに対して、インクジェット法によりリフトオフ材12を形成する場合、所望の場所に選択的にリフトオフ材12を形成することができるので、通常のフォトリソグラフィー法のような平坦化プロセスが不要である。

【0036】

通常のフォトリソグラフィー法によりリフトオフ材12を形成しようとすると、凸部10aの裾において、基材10とリフトオフ材12との間に第1の方向Yに沿って空隙が形成されてしまう。これに対して、インクジェット法によりリフトオフ材12を形成する場合、そのような空隙の形成が抑制される。

【0037】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は上記実施形態に限定されない。例えば、基材10は、凸部10aを有しておらず、平坦な表面10bを有してもよい。

【符号の説明】

【0038】

10…基材、10a…凸部、10b…基材の表面、12…リフトオフ材、14…機能膜、14a…パターン、100…パターン構造体、X…第2の方向、Y…第1の方向。

【技術分野】

【0001】

本発明は、パターン構造体の製造方法に関する。

【背景技術】

【0002】

レジストパターン上に原子層堆積法(ALD法)を用いて薄膜を形成し、リフトオフ法を用いてレジストパターンを除去することによってパターンを形成する方法が知られている(例えば特許文献1〜4参照)。この方法では、基板上にレジストを塗布した後、レジストを露光及び現像することによってレジストパターンを形成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−40656号公報

【特許文献2】特開2009−157977号公報

【特許文献3】特開2007−335727号公報

【特許文献4】特開2008−547150号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1〜4のように通常のフォトリソグラフィー法を用いてレジストパターンを形成すると、基板が高温プロセスに晒されることになる。このため、例えばポリマーフィルム等の熱に弱い基材を用いることは難しい。また、通常のリソグラフィー法では高価なステッパー等の装置が必要になり、工程も長くなるので、パターンを形成する際のコストが高くなってしまう。

【0005】

さらに、原子層堆積法は、半導体デバイスのゲート絶縁膜を作製する方法として優れた手法であるため、近年その利用が増えている。しかしながら、リフトオフ法を適用することが難しいため、原子層堆積法により薄膜を形成した後、エッチングによりパターンを形成することが通常である。これは、原子層堆積法により堆積した材料がレジストパターン側壁にも付着し、基板上の堆積膜とレジストパターン上の堆積物が結合してしまい、レジストパターンの剥離が難しくなるためである。また、レジストパターンの表面が堆積膜で覆われてしまい、レジストパターンを剥離する溶媒がレジストパターン中にあまり浸透しないことも原因として挙げられる。

【0006】

本発明は、上記事情に鑑みて為されたものであり、基材上にパターンを低温かつ低コストで形成することができると共に、リフトオフを容易にできるパターン構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、本発明の一側面に係るパターン構造体の製造方法は、基材上に、インクジェット法によりリフトオフ材を形成する工程と、前記基材及び前記リフトオフ材上に、原子層堆積法により機能膜を形成する工程と、リフトオフ法により前記リフトオフ材を除去することによって、前記基材上に、前記機能膜からパターンを形成する工程とを含み、前記リフトオフ材が、樹脂と溶媒とを含むインクを前記基材上に塗布した後、前記溶媒を除去することによって形成され、前記溶媒が、前記樹脂に対する第1溶解性を有する第1溶媒と、前記第1溶解性よりも低い第2溶解性を有する第2溶媒とを含み、前記第1溶媒が前記第2溶媒に相溶する。

【0008】

この方法では、インクジェット法、原子層堆積法及びリフトオフ法という低温かつ低コストのプロセスが可能でありリフトオフが容易な方法を使用して、基材上にパターンを低温かつ低コストで形成することができる。例えば、インクジェット法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでリフトオフ材を形成可能であり、リフトオフが容易である。原子層堆積法では、通常の成膜方法に比べて低温で機能膜を形成可能である。リフトオフ法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでパターンを形成可能である。

【0009】

一般に、インクジェット法は、通常のフォトリソグラフィー法に比べて寸法精度の低いパターン形成に用いられることが多い。インクジェット法では、基材上に形成される材料の厚みが厚く、材料表面にミクロンオーダーの凹凸が形成され易い。このため、高い寸法精度の要求される原子層堆積法とインクジェット法を組み合わせることは難しい。また、インクジェット法では、基材上に形成された材料を何らかの用途に用いるのが通常であり、わざわざリフトオフ法を用いて材料を除去することはしない。

【0010】

インクジェット法により形成されたリフトオフ材を用いると、リフトオフが容易になる。その理由として、他の形成法に比較して、例えば溶媒の量が多いインクや不均一な溶媒のインクを用いることができるので、成膜後の表面形状を制御可能であることが挙げられる。制御次第でリフトオフ材の表面に凹凸を形成することができる。リフトオフ材の表面に凹凸が形成されると、原子層堆積法により成膜性の良い堆積膜がリフトオフ材の表面を覆った場合でも、リフトオフが容易になる。

【0011】

前記基材が凸部を有し、前記リフトオフ材が、前記凸部上に形成されてもよい。通常のフォトリソグラフィー法により凸部上にリフトオフ材を形成しようとすると、基材上に形成されるレジスト膜の表面を平坦にする必要がある。これに対して、インクジェット法によりリフトオフ材を形成する場合、所望の場所に選択的にリフトオフ材を形成することができるので、通常のフォトリソグラフィー法のような平坦化プロセスが不要であり、低コストである。

【0012】

前記凸部が、前記基材の表面に沿って第1の方向に延びており、前記リフトオフ材が、前記基材の前記表面に沿って前記第1の方向と交差する第2の方向に延びるように形成されてもよい。通常のフォトリソグラフィー法によりリフトオフ材を形成しようとすると、凸部の裾において、基材とリフトオフ材との間に第1の方向に沿って空隙が形成されてしまう。これに対して、インクジェット法によりリフトオフ材を形成する場合、そのような空隙の形成が抑制される。

【0013】

前記基材が、ポリマーフィルムであってもよい。低温プロセスでは、ポリマーフィルムを用いることができる。その結果、各種デバイス、フレキシブルプリント配線基板(FPC)を低コストで製造することができる。

【0014】

前記リフトオフ材が、溶媒に可溶であってもよい。この場合、溶媒によってリフトオフ材を簡単に除去することができる。溶媒は、水、有機溶剤であってもよい。リフトオフ材は、硬化プロセスが不要な材料からなってもよい。リフトオフ材は、樹脂と溶媒とを含んでもよい。

【0015】

インクジェット法では、不均一な溶媒や分散溶媒を用いることができる。リフトオフ材の種類に応じて、インクの組成を調整することにより、リフトオフ材の表面形状を制御することができる。

【0016】

インクに含まれる溶媒は、樹脂に対する第1溶解性を有する第1溶媒(例えば水系溶媒又はアルコール系溶媒)と、第1溶解性よりも低い第2溶解性を有する第2溶媒(例えばアルキレングリコール類又はアルキルエーテル類)とを含む。第1溶媒は第2溶媒に相溶する。例えば、第1溶媒が樹脂を溶解し、第2溶媒が樹脂を溶解しなくてもよい。例えば第1溶媒の沸点が第2溶媒の沸点よりも低いと、第1溶媒が先に揮発する。その結果、樹脂が析出するので、形成されるリフトオフ材の表面粗さを大きくすることができる。第1溶媒と第2溶媒との混合比率は、樹脂の種類に応じて決定可能である。

【0017】

使用される樹脂としては、例えば、ポリビニルアセタール、ポリビニルピロリドン、酢酸ビニル−ビニルピロリドン共重合体、及びポリアクリルアミド等が挙げられる。これらの中でも、ポリビニルアセタール、酢酸ビニル−ビニルピロリドン共重合体が特に好ましい。使用される溶媒としては、水、水溶性有機溶剤、及び水溶性有機溶剤に相溶する有機溶剤等が挙げられる。例えば、水、アルコール、グリコール、多価アルコール、ケトン類、ピロリドン類、グリコールエーテル類、グリコールジエーテル類、アルキレングリコール類、アルキルエーテル類及びこれらの混合溶媒等が挙げられる。

【0018】

リフトオフ材は、非硬化型の樹脂からなってもよい。この場合、硬化することなく溶媒を揮発させるだけで、低温でリフトオフ材を形成することができる。樹脂のガラス転移温度(Tg)は例えば100℃以下である。この場合、樹脂のガラス転移温度(Tg)以上の温度にリフトオフ材を加熱することによって、リフトオフ材の表面の応力が緩和され、表面形状が変化する。その結果、リフトオフが更に容易になる。

【0019】

前記リフトオフ材が、溶媒、超音波、ウォータージェット、ドライアイスブラスト、及び前記リフトオフ材と前記基材との熱膨張係数の差のうち少なくとも1つを用いて除去されてもよい。リフトオフ材と基材との熱膨張係数の差を用いる場合、熱又は光(例えば紫外線)によりリフトオフ材を可溶化させることにより、リフトオフ材を除去することができる。

【0020】

前記パターンを形成した後、前記リフトオフ材を形成する工程に戻ってもよい。これにより、パターン形成を繰り返すことによって、複数のパターンを基材上に積層させることができる。

【発明の効果】

【0021】

本発明によれば、基材上にパターンを低温かつ低コストで形成することができると共に、リフトオフを容易にできるパターン構造体の製造方法が提供される。

【図面の簡単な説明】

【0022】

【図1】実施形態に係るパターン構造体の製造方法の各工程を模式的に示す図である。

【発明を実施するための形態】

【0023】

以下、添付図面を参照しながら本発明の実施形態を詳細に説明する。なお、図面の説明において、同一又は同等の要素には同一符号を用い、重複する説明を省略する。

【0024】

図1は、実施形態に係るパターン構造体の製造方法の各工程を模式的に示す図である。本実施形態に係るパターン構造体の製造方法は、例えば以下のように実施される。

【0025】

(リフトオフ材形成工程)

まず、図1(a)に示されるように、基材10上に、インクジェット法によりリフトオフ材12を形成する。基材10は凸部10aを有してもよい。リフトオフ材12は、凸部10a上に形成されてもよい。凸部10aは、基材10の表面10bに沿って第1の方向Yに延びている。リフトオフ材12は、基材10の表面10bに沿って第1の方向Yと交差する第2の方向Xに延びるように形成されてもよい。第1の方向Yは、第2の方向Xと直交してもよい。第2の方向Xに垂直な面におけるリフトオフ材12の断面は例えば半円状であるが、断面形状はこれに限定されない。第1の方向Yに垂直な面における凸部10aの断面は例えば矩形であるが、断面形状はこれに限定されない。凸部10aは、基材10と一体でもよいし、別体でもよい。凸部10aの幅をL、高さをhとしたときに、h/Lは100以下であってもよく、10以下であってもよい。隣接する凸部10a間の距離をWとしたときに、W/hは100以下であってもよく、10以下であってもよい。

【0026】

基材10は、例えばガラス基板、シリコン基板、ポリマーフィルム、フレキシブル基材又はこれらの組み合わせ等であってもよい。低温プロセスでは、基材10としてポリマーフィルムを用いることができる。その結果、例えばフレキシブルプリント配線基板(FPC)を低コストで製造することができる。基材10は、例えばポリイミドフィルム等の熱硬化性フィルム、例えばポリプロピレンフィルム等の熱可塑性樹脂フィルム、透明ポリエステル基材であってもよい。

【0027】

リフトオフ材12は、溶媒に可溶であってもよい。この場合、溶媒によってリフトオフ材12を簡単に除去することができる。溶媒としては、例えば水、有機溶剤等が挙げられる。リフトオフ材12は、例えばセルロース系(カルボキシルセルロース、ヒドロキシエチルセルロース)、合成ポリマー系(ポリアクリル酸ナトリウム、ポリアクリルアミド、ポリビニルアルコール、ポリエチレンイミン、ポリエチレンオキシド、ポリビニルピロリドン)等の樹脂からなってもよい。リフトオフ材12は、硬化プロセスが不要な材料からなってもよい。基材10の表面10bからのリフトオフ材12の高さは、例えば10nm〜10μmである。リフトオフ材12は、例えば樹脂と溶媒とを含むインクを基材10上に塗布した後、溶媒を乾燥除去することによって形成される。その結果、リフトオフ材12の表面には凹凸が形成される。凹凸の高さは、溶媒の種類や樹脂と溶媒との混合比率によって制御可能である。

【0028】

(成膜工程)

次に、図1(b)に示されるように、基材10及びリフトオフ材12上に、原子層堆積法により機能膜14を形成する。例えば、まず、機能膜14の第1原料を基材10及びリフトオフ材12上に供給した後、パージガスを供給する。その後、例えば酸化剤等の第2原料を基材10及びリフトオフ材12上に供給した後、パージガスを供給する。このようなサイクルを繰り返すことにより、機能膜14が形成される。

【0029】

原子層堆積法を用いると、広い面積において機能膜14の膜厚均一性を高めることができると共に、3次元的なコンフォーマリティを有する化学量論組成の機能膜14を形成することができる。また、機能膜14の膜厚を高精度に制御することができる。さらに、ダスト粒子が存在する場合であっても、ダスト粒子の陰になる場所において機能膜14が形成されるので、ダスト粒子の影響を比較的受けにくい。

【0030】

機能膜14は、例えば導体膜、半導体膜、絶縁膜、無機膜、有機膜、ナノ積層膜、複合酸化物膜、金属酸化膜又はこれらの組み合わせ等であってもよい。機能膜14が金属を含む場合、そのような金属としては、例えばアルミニウム、銅、ハフニウム、ルテニウム、タンタル、チタン、タングステン、亜鉛、ジルコニウム等が挙げられる。機能膜14の第1原料としては、例えばTMA(AL(CH3)3)、TDMAH(Hf[N(CH3)2]4)、Ru(C5H4−C2H5)2、(CH3)3CN=Ta(N(C2H5)2)3、TDMAT(Ti[N(CH3)2]4)、((CH3)3CN)2W(N(CH3)2)2、Zn(C2H5)2、TDMAZ(Zr[N(CH3)2]4)等をそれぞれ用いることができる。機能膜14は、ITO膜であってもよい。機能膜14は、例えばSiO2やAl2O3等からなるパッシベーション膜であってもよい。機能膜14は、例えばZnO半導体、IGZO半導体等からなる導体膜であってもよい。

【0031】

(パターン形成工程)

次に、図1(c)に示されるように、リフトオフ法によりリフトオフ材12を除去することによって、基材10上に、機能膜14からパターン14aを形成する。これにより、パターン構造体100が製造される。リフトオフ材12は、溶媒、超音波、ウォータージェット、ドライアイスブラスト、及びリフトオフ材12と基材10との熱膨張係数の差のうち少なくとも1つを用いて除去されてもよい。リフトオフ材12と基材10との熱膨張係数の差を用いる場合、熱又は光(例えば紫外線)によりリフトオフ材12を可溶化させることにより、リフトオフ材12を除去することができる。パターン14aを形成した後、上記リフトオフ材形成工程に戻ってもよい。これにより、パターン形成を繰り返すことによって、複数のパターン14aを基材10上に積層させることができる。複数のパターン14aは互いに異なってもよい。パターン14aは、配線パターンであってもよい。

【0032】

パターン構造体100は、例えば、集積回路、ディスプレイ、太陽電池、撮像装置、センサ、半導体デバイス、電子デバイス、光学デバイス、有機EL素子、無機EL素子、薄膜トランジスタ(TFT)、シフトレジスタ、プリント配線基板、フレキシブルプリント配線基板(FPC)又はこれらの組み合わせ等であってもよい。FPCの場合、基材10として透明ポリエステル基材を用い、パターン14aとしてビット線回路の配線を用い、例えばインクジェット法、スクリーン印刷法等により形成されたワード線回路の配線を用いることができる。TFTの場合、パターン構造体100はシフトレジスタを更に備えてもよく、基材10の幅は300mm以上、長さは2000mm以上と大面積であってもよい。有機EL素子の場合、パターン14aとして有機EL層を用いることができる。

【0033】

本実施形態に係るパターン構造体の製造方法では、インクジェット法、原子層堆積法及びリフトオフ法という低温かつ低コストのプロセスが可能でありリフトオフが容易な方法を使用して、基材10上にパターン14aを低温かつ低コストで形成することができる。例えば、インクジェット法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでリフトオフ材12を形成可能であり、リフトオフが容易である。原子層堆積法では、通常の成膜方法に比べて低温(例えば室温〜400℃)で機能膜14を形成可能である。リフトオフ法では、通常のフォトリソグラフィー法に比べて低温かつ低コストでパターン14aを形成可能である。したがって、熱により損傷を受け易い基材10(例えばポリマーフィルム)を用いることができる。また、通常の原子層堆積法では適用が難しいリフトオフ法によって、パターン構造体100を製造することができる。

【0034】

本実施形態に係るパターン構造体の製造方法では、露光などのプロセスが不要なので、通常のフォトリソグラフィー法に比べてプロセスが単純であり、大面積のパターン形成が可能であり、製造コストも低い。例えばインクジェット法では大面積のパターン形成が可能である。例えばリフトオフ法では製造コストの低減が可能である。さらに、原子層堆積法では、低い圧力でプロセスを行うことができるので、インクジェット法及びリフトオフ法との連続プロセスが可能になる。また、基材10を巻いてロールを形成する、いわゆるロールトゥーロール(Roll−to−Roll)プロセスが可能になる。

【0035】

通常のフォトリソグラフィー法により凸部10a上にリフトオフ材12を形成しようとすると、基材10上に形成されるレジスト膜の表面を平坦にする必要がある。これに対して、インクジェット法によりリフトオフ材12を形成する場合、所望の場所に選択的にリフトオフ材12を形成することができるので、通常のフォトリソグラフィー法のような平坦化プロセスが不要である。

【0036】

通常のフォトリソグラフィー法によりリフトオフ材12を形成しようとすると、凸部10aの裾において、基材10とリフトオフ材12との間に第1の方向Yに沿って空隙が形成されてしまう。これに対して、インクジェット法によりリフトオフ材12を形成する場合、そのような空隙の形成が抑制される。

【0037】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は上記実施形態に限定されない。例えば、基材10は、凸部10aを有しておらず、平坦な表面10bを有してもよい。

【符号の説明】

【0038】

10…基材、10a…凸部、10b…基材の表面、12…リフトオフ材、14…機能膜、14a…パターン、100…パターン構造体、X…第2の方向、Y…第1の方向。

【特許請求の範囲】

【請求項1】

基材上に、インクジェット法によりリフトオフ材を形成する工程と、

前記基材及び前記リフトオフ材上に、原子層堆積法により機能膜を形成する工程と、

リフトオフ法により前記リフトオフ材を除去することによって、前記基材上に、前記機能膜からパターンを形成する工程と、

を含み、

前記リフトオフ材が、樹脂と溶媒とを含むインクを前記基材上に塗布した後、前記溶媒を除去することによって形成され、

前記溶媒が、前記樹脂に対する第1溶解性を有する第1溶媒と、前記第1溶解性よりも低い第2溶解性を有する第2溶媒とを含み、前記第1溶媒が前記第2溶媒に相溶する、パターン構造体の製造方法。

【請求項2】

前記基材が凸部を有し、

前記リフトオフ材が、前記凸部上に形成されている、請求項1に記載のパターン構造体の製造方法。

【請求項3】

前記凸部が、前記基材の表面に沿って第1の方向に延びており、

前記リフトオフ材が、前記基材の前記表面に沿って前記第1の方向と交差する第2の方向に延びるように形成される、請求項2に記載のパターン構造体の製造方法。

【請求項4】

前記基材が、ポリマーフィルムである、請求項1〜3のいずれか一項に記載のパターン構造体の製造方法。

【請求項5】

前記リフトオフ材が、溶媒に可溶である、請求項1〜4のいずれか一項に記載のパターン構造体の製造方法。

【請求項6】

前記リフトオフ材が、溶媒、超音波、ウォータージェット、ドライアイスブラスト、及び前記リフトオフ材と前記基材との熱膨張係数の差のうち少なくとも1つを用いて除去される、請求項1〜5のいずれか一項に記載のパターン構造体の製造方法。

【請求項7】

前記パターンを形成した後、前記リフトオフ材を形成する工程に戻る、請求項1〜6のいずれか一項に記載のパターン構造体の製造方法。

【請求項1】

基材上に、インクジェット法によりリフトオフ材を形成する工程と、

前記基材及び前記リフトオフ材上に、原子層堆積法により機能膜を形成する工程と、

リフトオフ法により前記リフトオフ材を除去することによって、前記基材上に、前記機能膜からパターンを形成する工程と、

を含み、

前記リフトオフ材が、樹脂と溶媒とを含むインクを前記基材上に塗布した後、前記溶媒を除去することによって形成され、

前記溶媒が、前記樹脂に対する第1溶解性を有する第1溶媒と、前記第1溶解性よりも低い第2溶解性を有する第2溶媒とを含み、前記第1溶媒が前記第2溶媒に相溶する、パターン構造体の製造方法。

【請求項2】

前記基材が凸部を有し、

前記リフトオフ材が、前記凸部上に形成されている、請求項1に記載のパターン構造体の製造方法。

【請求項3】

前記凸部が、前記基材の表面に沿って第1の方向に延びており、

前記リフトオフ材が、前記基材の前記表面に沿って前記第1の方向と交差する第2の方向に延びるように形成される、請求項2に記載のパターン構造体の製造方法。

【請求項4】

前記基材が、ポリマーフィルムである、請求項1〜3のいずれか一項に記載のパターン構造体の製造方法。

【請求項5】

前記リフトオフ材が、溶媒に可溶である、請求項1〜4のいずれか一項に記載のパターン構造体の製造方法。

【請求項6】

前記リフトオフ材が、溶媒、超音波、ウォータージェット、ドライアイスブラスト、及び前記リフトオフ材と前記基材との熱膨張係数の差のうち少なくとも1つを用いて除去される、請求項1〜5のいずれか一項に記載のパターン構造体の製造方法。

【請求項7】

前記パターンを形成した後、前記リフトオフ材を形成する工程に戻る、請求項1〜6のいずれか一項に記載のパターン構造体の製造方法。

【図1】

【公開番号】特開2013−89772(P2013−89772A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229082(P2011−229082)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000002129)住友商事株式会社 (42)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000002129)住友商事株式会社 (42)

【Fターム(参考)】

[ Back to top ]