パレット用帯ゴム

【課題】重い荷重が掛かっても軟質ゴム部が切れにくく、滑り止め効果の低下を防止すること。

【解決手段】パレット1のデッキ面3に取り付けられて積載物の滑り止めをおこなうパレット用の帯ゴム2が、硬度の異なるゴム材料で構成され、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部4の側面に、軟質ゴム部4よりも硬度の硬いゴム材料からなる硬質ゴム部5を一体形成し、硬質ゴム部5の上端を表面に露出させた。

【解決手段】パレット1のデッキ面3に取り付けられて積載物の滑り止めをおこなうパレット用の帯ゴム2が、硬度の異なるゴム材料で構成され、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部4の側面に、軟質ゴム部4よりも硬度の硬いゴム材料からなる硬質ゴム部5を一体形成し、硬質ゴム部5の上端を表面に露出させた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パレット用帯ゴムに関し、詳しくはパレットのデッキ面に取り付けられて積載物の滑り止めをおこなう帯ゴムに関するものである。

【背景技術】

【0002】

合成樹脂製のパレットは、木製パレットに比べて、耐久性が優れている反面、滑性が高いために積載物が滑り易く、荷くずれ等が発生するおそれがある。このために、パレットのデッキ面に滑り止め用の帯ゴムを溶着するようにしている。

【0003】

従来は、図5に示すように、合成樹脂製のパレット1のデッキ面3の一部を凹ませて凹溝50を形成し、この凹溝50の底に帯ゴム51を溶着し、帯ゴム51の上端を凹溝50よりも突出させて積載物が接触し得るようにしたものが知られている(例えば、特許文献1参照)。

【0004】

この特許文献1では、図5(b)のように帯ゴム51の幅を凹溝50の溝幅よりも狭くすることで、帯ゴム51上に積載物の荷重がかかっても、図5(c)のように帯ゴム51が潰れて凹溝50内で逃げることで、積載物の荷重がデッキ面3で受け止められ、帯ゴム51が切断されないようにしている。しかし、パレット1に凹溝50を形成する必要があるため、パレット1を成形する金型コストが高くつくという問題や、凹溝50を成形するための入れ子の位置が金型内で固定され、凹溝50の形成位置の変化に対応できないという問題があり、さらには入れ子の個数が増えるという問題や、比較的高価な帯ゴム51の厚みを凹溝50の深さよりも厚肉にする必要があり、帯ゴム51の薄肉化ができず、更なるコストアップを招くという問題がある。そのうえ、帯ゴム51を多く必要とする場合を基準として多くの凹溝50を形成するため、帯ゴム51の使用数が少ない場合は、帯ゴム51が取り付けられない凹溝50内部にゴミが溜まるなどの問題もある。

【0005】

以上の問題に鑑みて、従来から、図6(a)のように合成樹脂製のパレット1のデッキ面3上に帯ゴム51を溶着することもおこなわれている。

【0006】

しかし、特に一斗缶等の重量物が載置される場合は、一斗缶の底面外周に突設している凸リブ(糸尻)が帯ゴム51上に載ると、帯ゴム51の逃げ場がなく、図6(b)のように線荷重Pによって帯ゴム51が切断されやすくなり、この切断によって帯ゴム51が細かくなってパレット1から剥離しやすくなるという問題が生じる。また運搬中に一斗缶が左右にズレて、帯ゴム51が延びて薄くなることや、切れることがある。なお、帯ゴム51が切断されないように硬いゴム材料で形成した場合は、積載物の滑り止め効果が低下するという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭56−41505号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記の事情に鑑みてなされたものであって、その目的とするところは、重い荷重が掛かっても軟質ゴム部が切れにくく、滑り止め効果の低下を防止できるようにしたパレット用帯ゴムを提供することにある。

【課題を解決するための手段】

【0009】

前記の課題を解決するために、本発明は、パレット1のデッキ面3に取り付けられて積載物の滑り止めをおこなうパレット用帯ゴムであって、硬度の異なるゴム材料で構成され、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部4の側面に、軟質ゴム部4よりも硬度の硬いゴム材料からなる硬質ゴム部を一体形成し、硬質ゴム部5の上端を表面に露出させてなることを特徴としている。

【0010】

このような構成とすることで、積載物が帯ゴムのどの位置に載っても、硬度の柔らかい軟質ゴム部4によって良好な滑り止め効果が得られると共に、重い荷重が掛かっても軟質ゴム部4の横側の表面に露出している硬度の硬い硬質ゴム部5は切れにくいため、軟質ゴム部4も切れることが少なくなり、軟質ゴム部4による優れた滑り止め効果を長期に亘って維持できるようになる。

【0011】

また、上記帯状の軟質ゴム部4の左右の両側面に、上記硬質ゴム部5をそれぞれ形成してなるのが好ましい。この場合、軟質ゴム部4の左右を硬度の硬い硬質ゴム部5で囲むことで、軟質ゴム部4が一層切れにくいものとなり、帯ゴム2の長寿命化を図ることができる。

【0012】

また、上記軟質ゴム部4の上端が硬質ゴム部5の上端よりも上方に突出しているのが好ましい。この場合、積載物が軟質ゴム部4の上端に接しやすくなり、滑り止め効果が確実に得られるようになる。

【発明の効果】

【0013】

本発明は、帯状の軟質ゴム部の横側に、上端が表面に露出するように硬度の硬い硬質ゴム部を表面に露出するように形成したことにより、硬度の柔らかい軟質ゴム部が重い荷重で切れにくくなり、結果、帯ゴムの滑り止め効果の低下を防止できるものである。

【図面の簡単な説明】

【0014】

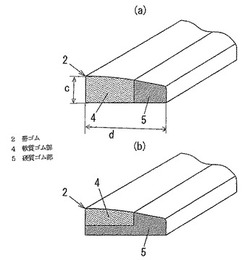

【図1】本発明のパレット用帯ゴムの実施形態の一例を示し、(a)は軟質ゴム部の横側に硬質ゴム部を形成した断面図であり、(b)は(a)の変形例の断面図である。

【図2】同上の帯ゴムを平坦なデッキ面に溶着した状態のパレットの斜視図である。

【図3】同上の帯ゴムの他例であり、(a)は図2のA部の拡大斜視図であり、(b)は(a)のB−B線断面図である。

【図4】(a)(b)はそれぞれ同上の帯ゴムの更に他例であり、(a)は軟質ゴム部の左右両側に硬質ゴム部を形成した場合の断面図であり、(b)は硬質ゴム部の両側面を薄肉の軟質ゴム部にて被覆した場合の断面図である。

【図5】(a)は従来の帯ゴム付きパレットの斜視図であり、(b)はパレットのデッキ面に凹ませた凹溝内に帯ゴムを溶着した状態の断面図であり、(c)は帯ゴムに荷重がかかったときに帯ゴムが凹溝内に逃げた状態を説明する断面図である。

【図6】他の従来例を示し、(a)はパレットの平坦なデッキ面上に帯ゴムを溶着した状態の断面図であり、(b)は帯ゴムが荷重によって切断される状態を説明する断面図である。

【発明を実施するための形態】

【0015】

以下、本発明を添付図面に示す実施形態に基いて説明する。

【0016】

合成樹脂製のパレット1は、PP、PE等の合成樹脂からなり、図2に示すように、積載物を載置する平坦なデッキ面3と、複数の桁部7とを備えたもので、桁部7,7間がフォーク挿入部8となっている。

【0017】

パレット1としては、4方差しのものと、2方差しのものとがあるが、本発明においてはいずれのタイプのものであってもよい。なお、図2では2方差しの例を示している。また、全体を合成樹脂の一体成形により成形する一体成形型パレットと、上半体と下半体とを別々に成形して上半体と下半体とを溶着一体化して成形する溶着型パレットとに大別できるが、図2では溶着型パレットを例示している。

【0018】

また、パレット1としては、両面がデッキ面3となった両面使用タイプのものと、片面のみがデッキ面3となった片面使用タイプのものとがあるが、本発明においては、これらのいずれかのタイプに限定されるものではない。

【0019】

帯ゴム2は、パレット1の平坦なデッキ面3上に取り付けられる。その一例として、帯ゴム2の裏面側を熱風等で溶融してデッキ面3に溶着する方法や、帯ゴム2の裏面側に接着剤を塗布し、帯ゴム2の裏面側を熱風等で溶融してデッキ面3に接着する方法など、従来から存在する公知の技術方法が用いられる。

【0020】

なお、図2の例では6本の帯ゴム2を等間隔で互いに平行に溶着或いは接着しているが、帯ゴム2の本数及び溶着箇所は適宜に設計変更自在である。

【0021】

図1(a)は、帯ゴム2の一例を示している。本例の帯ゴム2は、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部4の横側に、軟質ゴム部4よりも硬度の硬いゴム材料からなる帯状の硬質ゴム部5が形成されている。図1(a)では、軟質ゴム部4及び硬質ゴム部5は、それぞれ、断面略矩形状に形成されており、軟質ゴム部4の下面と硬質ゴム部5の下面を面一に揃えた状態で、軟質ゴム部4の側面に硬質ゴム部5が層状に形成されている。軟質ゴム部4と硬質ゴム部5の各上端はそれぞれ表面に露出していると共に、軟質ゴム部4の上端が硬質ゴム部5の上端よりも若干上方に突出するように、表面全体が滑らかに湾曲した半円弧面で形成されている。

【0022】

本例の帯ゴム2は、硬度の異なる2種類のゴム材料を組み合わせた二色成形(押出し成形)によって得られるものであり、軟質ゴム部4はJIS硬度95°の軟質ゴム材料、例えばオレフィン系エラストマーからなる。硬質ゴム部5はJIS硬度110°の硬質ゴム材料、例えばオレフィン系エラストマーとPP(或いはPE)との複合材料からなる。勿論これらの材料に限定されるものではなく、硬度が異なる2種類のゴム材料であればよい。

【0023】

ここにおいて、パレット1が、例えばPP製の場合は、硬質ゴム部5をオレフィン系エラストマーとPPの複合材料で構成する。パレット1がPE製の場合は、オレフィン系エラストマーとPEの複合材料で構成する。このように硬質ゴム部5内部にパレット1の形成材料と同系統の材料を含有させることで、パレット1に対する帯ゴム2の溶着強度が強められている。

【0024】

帯ゴム2の厚み寸法としては、2.0mm以上では積載物がダンボール箱の場合はその表面に帯ゴム2の跡形が付きやすくなり、1.0mm以下ではパレット1のヒケや反りに吸収されて帯ゴム2の表面がパレット1表面よりも低くなり、滑り止め効果が得られにくくなる。そこで、厚み寸法cを1.0mm以上で2.0mm以下、好ましくは、1.5mm又は1.6mm程度とし、左右幅寸法dを、例えば10mm程度とするのが好ましい。

【0025】

上記構成によれば、本パレット用帯ゴム2のどの位置に積載物が載置されても、硬度の柔らかい軟質ゴム部4による滑り止め効果が得られ、しかも軟質ゴム部4の上端が硬質ゴム部5の上端よりも上方に突出しているので、積載物が軟質ゴム部4に必ず接するようになり、軟質ゴム部4による良好な滑り止め効果が確実に得られるようになる。また、特に一斗缶のような重量物が載置された場合でも軟質ゴム部4の横側に形成されている硬度の硬い硬質ゴム部5は切れにくいため、軟質ゴム部4も切れることが少なくなり、滑り止め効果の低下を極力防止できる。

【0026】

しかも、硬質ゴム部5内部にパレット1の形成材料と同系統の材料を含有させることで、パレット1に対する帯ゴム2の溶着強度を強めることができる。ちなみに、帯ゴム2がオレフィン系エラストマー製の場合、PP製パレット1(或いはPE製パレット1)と溶着しても、溶着強度は弱く、剥離しやすいものであるが、本例のようにパレット1に溶着される硬質ゴム部5にパレット1と同系統の材質(PP或いPE)を含有させることで、パレット1と硬質ゴム部5との溶着強度を上げることができ、パレット1からの帯ゴム2の剥がれを確実に防ぐことができ、軟質ゴム部4による良好な滑り止め効果を長期に亘って維持できるものである。

【0027】

さらに軟質ゴム部4の横側に硬質ゴム部5を形成した簡易な構造であるため成形金型の構造を簡素化できる利点があり、さらに積載物が帯ゴム2の横側から当たっても硬質ゴム部5が削れたり、デッキ面3から剥がれたりすることが少なくなる利点がある。

【0028】

また、前記パレット1のデッキ面3の裏面側には縦横に延びたリブ52(図2参照)が形成されており、デッキ面3のリブ52が形成される面と反対側の表面に、該リブ52と直交する方向に帯ゴム2を溶着することによって、デッキ面3が帯ゴム2の長さ方向と直交する方向にリブ52によって補強されることとなり、デッキ面3の強度を高めることができる利点もある。

【0029】

上記帯ゴム2の変形例として、図1(b)のように、軟質ゴム部4を硬質ゴム部5よりも薄く形成すると共に、軟質ゴム部4の下側にも硬質ゴム部5を設けるようにしてもよい。この例では、軟質ゴム部4の厚み寸法を帯ゴム2の総厚の半分以上、好ましくは2/3以上としている。これにより、軟質ゴム部4による良好な滑り止め効果を維持しながら、硬質ゴム部5の幅寸法d(図1(a))を広げることができ、これによりパレット1に対する硬質ゴム部5の溶着面積が拡大して、帯ゴム2の溶着強度をより一層強めることができる。また、軟質ゴム部4の側面と下面とがそれぞれ硬質ゴム部5と接しているため、軟質ゴム部4と硬質ゴム部5との接着面積が大きくなって軟質ゴム部4の剥がれを確実に防止できる利点もある。

【0030】

図3は帯ゴム2の他の実施形態であり、硬質ゴム部5の中央部分を凹ませてこの凹み部分に軟質ゴム部4を埋め込むことにより、軟質ゴム部4の左右の両側面に硬質ゴム部5を形成した場合の一例を示している。本例では、軟質ゴム部4の厚み寸法を帯ゴム2の総厚の半分以上、好ましくは2/3以上としている。本例では帯ゴム2の表面中央領域Eを軟質ゴム部4で構成し、表面両側領域Fをそれぞれ硬質ゴム部5で構成している。ここでは、表面の硬い領域Fと柔らかい領域Eと硬い領域Fの比率を、3:4:3としている。

【0031】

従って、表面中央領域Eに露出した軟質ゴム部4によって積載物の滑り止め効果が得られると共に軟質ゴム部4の両側の硬度の硬い硬質ゴム部5は切断されにくいため、軟質ゴム部4も同様に切断されることが少ないものである。また本例では、表面中央の軟質ゴムの領域Eを表面両側の硬質ゴムの領域Fよりも大きくしているので、滑り止め効果が十分に得られるようにしながら切断されにくいバランスのとれた帯ゴム2を得ることができる。従って、特に積載物の積み降ろしする際に積載物が強く当たったり、或いは輸送時の振動により帯ゴム2に対して積載物からの振動荷重が掛かったり、或いは両面使用タイプや片面使用タイプのパレットの両面のデッキ面3にそれぞれ帯ゴム2を溶着した場合において、パレット1を引きずってパレット1裏側のデッキ面3上に溶着されている帯ゴム2の表面が地面で擦られたりした場合であっても、本例の帯ゴム2においては両側が硬質ゴム部5で囲まれた軟質ゴム部4が切れたり、削られたりすることが少ないものであり、帯ゴム2の長寿命化を達成できる利点があり、さらに、両側の硬質ゴム部5は軟質ゴム部4の下面側で一体に繋がっているので、成形金型の構造を簡素化できる利点もある。

【0032】

図4(a)は帯ゴム2の更に他例であり、軟質ゴム部4と硬質ゴム部5とを同じ厚み寸法とし、軟質ゴム部4の左右に硬質ゴム部5をそれぞれ配置した左右三層構造とすると共に、軟質ゴム部4の上端を硬質ゴム部5の上端よりも上方に突出させたものである。このように帯ゴム2の両方の端部にそれぞれ硬質ゴム部5を形成することによって、積載物が帯ゴム2の横側から当たっても硬質ゴム部5が削れたり、デッキ面3から剥がれたりすることが少なくなる。さらに他例として図4(b)のように、硬質ゴム部5の両側面に薄肉の軟質ゴム部4をそれぞれ形成して、軟質ゴムの露出面積を増加させてもよい。

【0033】

なお、前記実施形態では、軟質ゴム部4の上端を硬質ゴム部5の上端よりも上方に突出させた場合を例示したが、軟質ゴム部4の上端と硬質ゴム部5の上端とをフラット面としてもよいものである。

【0034】

本発明のパレット用帯ゴムは、パレットの平坦なデッキ面上に溶着或いは接着する場合に限らず、デッキ面に凹設した凹溝の中に溶着或いは接着して帯ゴム2の上端を凹溝の上方に突出させる使用態様にも広く適用可能である。

【符号の説明】

【0035】

1 パレット

2 帯ゴム

3 デッキ面

4 軟質ゴム部

5 硬質ゴム部

【技術分野】

【0001】

本発明は、パレット用帯ゴムに関し、詳しくはパレットのデッキ面に取り付けられて積載物の滑り止めをおこなう帯ゴムに関するものである。

【背景技術】

【0002】

合成樹脂製のパレットは、木製パレットに比べて、耐久性が優れている反面、滑性が高いために積載物が滑り易く、荷くずれ等が発生するおそれがある。このために、パレットのデッキ面に滑り止め用の帯ゴムを溶着するようにしている。

【0003】

従来は、図5に示すように、合成樹脂製のパレット1のデッキ面3の一部を凹ませて凹溝50を形成し、この凹溝50の底に帯ゴム51を溶着し、帯ゴム51の上端を凹溝50よりも突出させて積載物が接触し得るようにしたものが知られている(例えば、特許文献1参照)。

【0004】

この特許文献1では、図5(b)のように帯ゴム51の幅を凹溝50の溝幅よりも狭くすることで、帯ゴム51上に積載物の荷重がかかっても、図5(c)のように帯ゴム51が潰れて凹溝50内で逃げることで、積載物の荷重がデッキ面3で受け止められ、帯ゴム51が切断されないようにしている。しかし、パレット1に凹溝50を形成する必要があるため、パレット1を成形する金型コストが高くつくという問題や、凹溝50を成形するための入れ子の位置が金型内で固定され、凹溝50の形成位置の変化に対応できないという問題があり、さらには入れ子の個数が増えるという問題や、比較的高価な帯ゴム51の厚みを凹溝50の深さよりも厚肉にする必要があり、帯ゴム51の薄肉化ができず、更なるコストアップを招くという問題がある。そのうえ、帯ゴム51を多く必要とする場合を基準として多くの凹溝50を形成するため、帯ゴム51の使用数が少ない場合は、帯ゴム51が取り付けられない凹溝50内部にゴミが溜まるなどの問題もある。

【0005】

以上の問題に鑑みて、従来から、図6(a)のように合成樹脂製のパレット1のデッキ面3上に帯ゴム51を溶着することもおこなわれている。

【0006】

しかし、特に一斗缶等の重量物が載置される場合は、一斗缶の底面外周に突設している凸リブ(糸尻)が帯ゴム51上に載ると、帯ゴム51の逃げ場がなく、図6(b)のように線荷重Pによって帯ゴム51が切断されやすくなり、この切断によって帯ゴム51が細かくなってパレット1から剥離しやすくなるという問題が生じる。また運搬中に一斗缶が左右にズレて、帯ゴム51が延びて薄くなることや、切れることがある。なお、帯ゴム51が切断されないように硬いゴム材料で形成した場合は、積載物の滑り止め効果が低下するという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭56−41505号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記の事情に鑑みてなされたものであって、その目的とするところは、重い荷重が掛かっても軟質ゴム部が切れにくく、滑り止め効果の低下を防止できるようにしたパレット用帯ゴムを提供することにある。

【課題を解決するための手段】

【0009】

前記の課題を解決するために、本発明は、パレット1のデッキ面3に取り付けられて積載物の滑り止めをおこなうパレット用帯ゴムであって、硬度の異なるゴム材料で構成され、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部4の側面に、軟質ゴム部4よりも硬度の硬いゴム材料からなる硬質ゴム部を一体形成し、硬質ゴム部5の上端を表面に露出させてなることを特徴としている。

【0010】

このような構成とすることで、積載物が帯ゴムのどの位置に載っても、硬度の柔らかい軟質ゴム部4によって良好な滑り止め効果が得られると共に、重い荷重が掛かっても軟質ゴム部4の横側の表面に露出している硬度の硬い硬質ゴム部5は切れにくいため、軟質ゴム部4も切れることが少なくなり、軟質ゴム部4による優れた滑り止め効果を長期に亘って維持できるようになる。

【0011】

また、上記帯状の軟質ゴム部4の左右の両側面に、上記硬質ゴム部5をそれぞれ形成してなるのが好ましい。この場合、軟質ゴム部4の左右を硬度の硬い硬質ゴム部5で囲むことで、軟質ゴム部4が一層切れにくいものとなり、帯ゴム2の長寿命化を図ることができる。

【0012】

また、上記軟質ゴム部4の上端が硬質ゴム部5の上端よりも上方に突出しているのが好ましい。この場合、積載物が軟質ゴム部4の上端に接しやすくなり、滑り止め効果が確実に得られるようになる。

【発明の効果】

【0013】

本発明は、帯状の軟質ゴム部の横側に、上端が表面に露出するように硬度の硬い硬質ゴム部を表面に露出するように形成したことにより、硬度の柔らかい軟質ゴム部が重い荷重で切れにくくなり、結果、帯ゴムの滑り止め効果の低下を防止できるものである。

【図面の簡単な説明】

【0014】

【図1】本発明のパレット用帯ゴムの実施形態の一例を示し、(a)は軟質ゴム部の横側に硬質ゴム部を形成した断面図であり、(b)は(a)の変形例の断面図である。

【図2】同上の帯ゴムを平坦なデッキ面に溶着した状態のパレットの斜視図である。

【図3】同上の帯ゴムの他例であり、(a)は図2のA部の拡大斜視図であり、(b)は(a)のB−B線断面図である。

【図4】(a)(b)はそれぞれ同上の帯ゴムの更に他例であり、(a)は軟質ゴム部の左右両側に硬質ゴム部を形成した場合の断面図であり、(b)は硬質ゴム部の両側面を薄肉の軟質ゴム部にて被覆した場合の断面図である。

【図5】(a)は従来の帯ゴム付きパレットの斜視図であり、(b)はパレットのデッキ面に凹ませた凹溝内に帯ゴムを溶着した状態の断面図であり、(c)は帯ゴムに荷重がかかったときに帯ゴムが凹溝内に逃げた状態を説明する断面図である。

【図6】他の従来例を示し、(a)はパレットの平坦なデッキ面上に帯ゴムを溶着した状態の断面図であり、(b)は帯ゴムが荷重によって切断される状態を説明する断面図である。

【発明を実施するための形態】

【0015】

以下、本発明を添付図面に示す実施形態に基いて説明する。

【0016】

合成樹脂製のパレット1は、PP、PE等の合成樹脂からなり、図2に示すように、積載物を載置する平坦なデッキ面3と、複数の桁部7とを備えたもので、桁部7,7間がフォーク挿入部8となっている。

【0017】

パレット1としては、4方差しのものと、2方差しのものとがあるが、本発明においてはいずれのタイプのものであってもよい。なお、図2では2方差しの例を示している。また、全体を合成樹脂の一体成形により成形する一体成形型パレットと、上半体と下半体とを別々に成形して上半体と下半体とを溶着一体化して成形する溶着型パレットとに大別できるが、図2では溶着型パレットを例示している。

【0018】

また、パレット1としては、両面がデッキ面3となった両面使用タイプのものと、片面のみがデッキ面3となった片面使用タイプのものとがあるが、本発明においては、これらのいずれかのタイプに限定されるものではない。

【0019】

帯ゴム2は、パレット1の平坦なデッキ面3上に取り付けられる。その一例として、帯ゴム2の裏面側を熱風等で溶融してデッキ面3に溶着する方法や、帯ゴム2の裏面側に接着剤を塗布し、帯ゴム2の裏面側を熱風等で溶融してデッキ面3に接着する方法など、従来から存在する公知の技術方法が用いられる。

【0020】

なお、図2の例では6本の帯ゴム2を等間隔で互いに平行に溶着或いは接着しているが、帯ゴム2の本数及び溶着箇所は適宜に設計変更自在である。

【0021】

図1(a)は、帯ゴム2の一例を示している。本例の帯ゴム2は、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部4の横側に、軟質ゴム部4よりも硬度の硬いゴム材料からなる帯状の硬質ゴム部5が形成されている。図1(a)では、軟質ゴム部4及び硬質ゴム部5は、それぞれ、断面略矩形状に形成されており、軟質ゴム部4の下面と硬質ゴム部5の下面を面一に揃えた状態で、軟質ゴム部4の側面に硬質ゴム部5が層状に形成されている。軟質ゴム部4と硬質ゴム部5の各上端はそれぞれ表面に露出していると共に、軟質ゴム部4の上端が硬質ゴム部5の上端よりも若干上方に突出するように、表面全体が滑らかに湾曲した半円弧面で形成されている。

【0022】

本例の帯ゴム2は、硬度の異なる2種類のゴム材料を組み合わせた二色成形(押出し成形)によって得られるものであり、軟質ゴム部4はJIS硬度95°の軟質ゴム材料、例えばオレフィン系エラストマーからなる。硬質ゴム部5はJIS硬度110°の硬質ゴム材料、例えばオレフィン系エラストマーとPP(或いはPE)との複合材料からなる。勿論これらの材料に限定されるものではなく、硬度が異なる2種類のゴム材料であればよい。

【0023】

ここにおいて、パレット1が、例えばPP製の場合は、硬質ゴム部5をオレフィン系エラストマーとPPの複合材料で構成する。パレット1がPE製の場合は、オレフィン系エラストマーとPEの複合材料で構成する。このように硬質ゴム部5内部にパレット1の形成材料と同系統の材料を含有させることで、パレット1に対する帯ゴム2の溶着強度が強められている。

【0024】

帯ゴム2の厚み寸法としては、2.0mm以上では積載物がダンボール箱の場合はその表面に帯ゴム2の跡形が付きやすくなり、1.0mm以下ではパレット1のヒケや反りに吸収されて帯ゴム2の表面がパレット1表面よりも低くなり、滑り止め効果が得られにくくなる。そこで、厚み寸法cを1.0mm以上で2.0mm以下、好ましくは、1.5mm又は1.6mm程度とし、左右幅寸法dを、例えば10mm程度とするのが好ましい。

【0025】

上記構成によれば、本パレット用帯ゴム2のどの位置に積載物が載置されても、硬度の柔らかい軟質ゴム部4による滑り止め効果が得られ、しかも軟質ゴム部4の上端が硬質ゴム部5の上端よりも上方に突出しているので、積載物が軟質ゴム部4に必ず接するようになり、軟質ゴム部4による良好な滑り止め効果が確実に得られるようになる。また、特に一斗缶のような重量物が載置された場合でも軟質ゴム部4の横側に形成されている硬度の硬い硬質ゴム部5は切れにくいため、軟質ゴム部4も切れることが少なくなり、滑り止め効果の低下を極力防止できる。

【0026】

しかも、硬質ゴム部5内部にパレット1の形成材料と同系統の材料を含有させることで、パレット1に対する帯ゴム2の溶着強度を強めることができる。ちなみに、帯ゴム2がオレフィン系エラストマー製の場合、PP製パレット1(或いはPE製パレット1)と溶着しても、溶着強度は弱く、剥離しやすいものであるが、本例のようにパレット1に溶着される硬質ゴム部5にパレット1と同系統の材質(PP或いPE)を含有させることで、パレット1と硬質ゴム部5との溶着強度を上げることができ、パレット1からの帯ゴム2の剥がれを確実に防ぐことができ、軟質ゴム部4による良好な滑り止め効果を長期に亘って維持できるものである。

【0027】

さらに軟質ゴム部4の横側に硬質ゴム部5を形成した簡易な構造であるため成形金型の構造を簡素化できる利点があり、さらに積載物が帯ゴム2の横側から当たっても硬質ゴム部5が削れたり、デッキ面3から剥がれたりすることが少なくなる利点がある。

【0028】

また、前記パレット1のデッキ面3の裏面側には縦横に延びたリブ52(図2参照)が形成されており、デッキ面3のリブ52が形成される面と反対側の表面に、該リブ52と直交する方向に帯ゴム2を溶着することによって、デッキ面3が帯ゴム2の長さ方向と直交する方向にリブ52によって補強されることとなり、デッキ面3の強度を高めることができる利点もある。

【0029】

上記帯ゴム2の変形例として、図1(b)のように、軟質ゴム部4を硬質ゴム部5よりも薄く形成すると共に、軟質ゴム部4の下側にも硬質ゴム部5を設けるようにしてもよい。この例では、軟質ゴム部4の厚み寸法を帯ゴム2の総厚の半分以上、好ましくは2/3以上としている。これにより、軟質ゴム部4による良好な滑り止め効果を維持しながら、硬質ゴム部5の幅寸法d(図1(a))を広げることができ、これによりパレット1に対する硬質ゴム部5の溶着面積が拡大して、帯ゴム2の溶着強度をより一層強めることができる。また、軟質ゴム部4の側面と下面とがそれぞれ硬質ゴム部5と接しているため、軟質ゴム部4と硬質ゴム部5との接着面積が大きくなって軟質ゴム部4の剥がれを確実に防止できる利点もある。

【0030】

図3は帯ゴム2の他の実施形態であり、硬質ゴム部5の中央部分を凹ませてこの凹み部分に軟質ゴム部4を埋め込むことにより、軟質ゴム部4の左右の両側面に硬質ゴム部5を形成した場合の一例を示している。本例では、軟質ゴム部4の厚み寸法を帯ゴム2の総厚の半分以上、好ましくは2/3以上としている。本例では帯ゴム2の表面中央領域Eを軟質ゴム部4で構成し、表面両側領域Fをそれぞれ硬質ゴム部5で構成している。ここでは、表面の硬い領域Fと柔らかい領域Eと硬い領域Fの比率を、3:4:3としている。

【0031】

従って、表面中央領域Eに露出した軟質ゴム部4によって積載物の滑り止め効果が得られると共に軟質ゴム部4の両側の硬度の硬い硬質ゴム部5は切断されにくいため、軟質ゴム部4も同様に切断されることが少ないものである。また本例では、表面中央の軟質ゴムの領域Eを表面両側の硬質ゴムの領域Fよりも大きくしているので、滑り止め効果が十分に得られるようにしながら切断されにくいバランスのとれた帯ゴム2を得ることができる。従って、特に積載物の積み降ろしする際に積載物が強く当たったり、或いは輸送時の振動により帯ゴム2に対して積載物からの振動荷重が掛かったり、或いは両面使用タイプや片面使用タイプのパレットの両面のデッキ面3にそれぞれ帯ゴム2を溶着した場合において、パレット1を引きずってパレット1裏側のデッキ面3上に溶着されている帯ゴム2の表面が地面で擦られたりした場合であっても、本例の帯ゴム2においては両側が硬質ゴム部5で囲まれた軟質ゴム部4が切れたり、削られたりすることが少ないものであり、帯ゴム2の長寿命化を達成できる利点があり、さらに、両側の硬質ゴム部5は軟質ゴム部4の下面側で一体に繋がっているので、成形金型の構造を簡素化できる利点もある。

【0032】

図4(a)は帯ゴム2の更に他例であり、軟質ゴム部4と硬質ゴム部5とを同じ厚み寸法とし、軟質ゴム部4の左右に硬質ゴム部5をそれぞれ配置した左右三層構造とすると共に、軟質ゴム部4の上端を硬質ゴム部5の上端よりも上方に突出させたものである。このように帯ゴム2の両方の端部にそれぞれ硬質ゴム部5を形成することによって、積載物が帯ゴム2の横側から当たっても硬質ゴム部5が削れたり、デッキ面3から剥がれたりすることが少なくなる。さらに他例として図4(b)のように、硬質ゴム部5の両側面に薄肉の軟質ゴム部4をそれぞれ形成して、軟質ゴムの露出面積を増加させてもよい。

【0033】

なお、前記実施形態では、軟質ゴム部4の上端を硬質ゴム部5の上端よりも上方に突出させた場合を例示したが、軟質ゴム部4の上端と硬質ゴム部5の上端とをフラット面としてもよいものである。

【0034】

本発明のパレット用帯ゴムは、パレットの平坦なデッキ面上に溶着或いは接着する場合に限らず、デッキ面に凹設した凹溝の中に溶着或いは接着して帯ゴム2の上端を凹溝の上方に突出させる使用態様にも広く適用可能である。

【符号の説明】

【0035】

1 パレット

2 帯ゴム

3 デッキ面

4 軟質ゴム部

5 硬質ゴム部

【特許請求の範囲】

【請求項1】

パレットのデッキ面に取り付けられて積載物の滑り止めをおこなうパレット用帯ゴムであって、硬度の異なるゴム材料で構成され、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部の側面に、軟質ゴム部よりも硬度の硬いゴム材料からなる硬質ゴム部を一体形成し、硬質ゴム部の上端を表面に露出させてなることを特徴とするパレット用帯ゴム。

【請求項2】

上記帯状の軟質ゴム部の左右の両側面に、上記硬質ゴム部をそれぞれ形成してなることを特徴とする請求項1記載のパレット用帯ゴム。

【請求項3】

上記軟質ゴム部の上端が硬質ゴム部の上端よりも上方に突出していることを特徴とする請求項1又は2記載のパレット用帯ゴム。

【請求項1】

パレットのデッキ面に取り付けられて積載物の滑り止めをおこなうパレット用帯ゴムであって、硬度の異なるゴム材料で構成され、硬度の比較的柔らかいゴム材料からなる帯状の軟質ゴム部の側面に、軟質ゴム部よりも硬度の硬いゴム材料からなる硬質ゴム部を一体形成し、硬質ゴム部の上端を表面に露出させてなることを特徴とするパレット用帯ゴム。

【請求項2】

上記帯状の軟質ゴム部の左右の両側面に、上記硬質ゴム部をそれぞれ形成してなることを特徴とする請求項1記載のパレット用帯ゴム。

【請求項3】

上記軟質ゴム部の上端が硬質ゴム部の上端よりも上方に突出していることを特徴とする請求項1又は2記載のパレット用帯ゴム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−93548(P2011−93548A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−247611(P2009−247611)

【出願日】平成21年10月28日(2009.10.28)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月28日(2009.10.28)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【Fターム(参考)】

[ Back to top ]