パレット

【課題】フォーク挿入孔の周りの色を他の部分の色と異ならしめたパレットでありながらも、従来技術よりも低コストで成形することのできるパレットを提供することを目的とする。

【解決手段】パレットは、平面視四角形状をなすデッキ10として、載置デッキ10aと下部デッキ10bとを有し、これら各デッキを連結する筒状桁としての隅部桁30及び中間桁40とを備えている。第1樹脂材料を注入する第1注入孔G1は、上側の載置デッキ10aの隅部桁30の内側壁32、中間桁40の内側壁42、及び中央桁50の内側壁の上方に相当する部分に設けられている。一方、第2注入孔G2は、上側の載置デッキ10aの外縁部11のうち桁上外縁部に相当する部分に設けられている。

【解決手段】パレットは、平面視四角形状をなすデッキ10として、載置デッキ10aと下部デッキ10bとを有し、これら各デッキを連結する筒状桁としての隅部桁30及び中間桁40とを備えている。第1樹脂材料を注入する第1注入孔G1は、上側の載置デッキ10aの隅部桁30の内側壁32、中間桁40の内側壁42、及び中央桁50の内側壁の上方に相当する部分に設けられている。一方、第2注入孔G2は、上側の載置デッキ10aの外縁部11のうち桁上外縁部に相当する部分に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば、積荷等をフォークリフトによって運搬するために使用されるパレットに関するものである。

【背景技術】

【0002】

積荷等をフォークリフトによって運搬するために使用されるパレットにおいて、フォーク挿入孔の視認性を高めるために、外側壁の色をその他の部分の色と異ならしめたパレットが提案されている。たとえば、特許文献1には、フォーク挿入孔が形成された外側壁において、母材層の外側面に、母材層とは色の異なる付加層を付加する技術が開示されている。

【0003】

また、特許文献1には、母材層に付加層を付加する方法として、いわゆるコアバック機構を用いた成形方法が提案されている。具体的には、特許文献1のパレットの成形方法では、一対の金型とコアの先端部とにより形成される第1キャビティに第1樹脂材料を射出して母材層を成形する。その後、コアの先端部を母材層から離間するように移動させることで第2キャビティを形成し、その第2キャビティに第1樹脂材料とは異なる色の第2樹脂材料を射出して付加層を成形する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−282277号公報。

【発明の概要】

【発明が解決しようとする課題】

【0005】

たしかに、特許文献1のパレットにおいては、付加層の色が母材層と異なるため、付加層によって視認されるパレットの外側壁を目立たせることができ、その外側壁に形成されたフォーク挿入孔の視認性を高めることができる。ところが、特許文献1のパレットの成形方法では、コアバック機構を採用しているため、コアを含めた金型の形状等が複雑化し、また、コアを移動させるための設備も必要となる。そのため、金型や設備のコスト及びこれらの維持コストが増大することは避けられない。そして、これらのコストの増大は、結局のところパレットの成形コストの増大につながる。

【0006】

また、たとえば、特許文献1のコアバック機構を用いた成形方法の場合、先に注入した樹脂材料が硬化した後に、次の樹脂材料を注入せざるを得ない。したがって、先に注入した樹脂材料の硬化時間を確保する必要があり、パレットの成形サイクルが長くなる。

【0007】

本発明は、前記従来技術の事情を鑑みてなされたものであり、フォーク挿入孔の周りの色を他の部分の色と異ならしめたパレットでありながらも、上記従来技術よりも低コストで、かつ短い時間で成形することのできるパレットを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、同一のキャビティ内に第1樹脂材料と該第1樹脂材料とは色の異なる第2樹脂材料を注入することにより成形され、平面視四角形状をなす載置デッキと、該載置デッキの下側に連結される複数の四角筒状の筒状桁とを備え、隣接する前記筒状桁の間にフォーク挿入孔が形成されているパレットであって、前記載置デッキは、その外縁に形成された四角枠状の外縁部と該外縁部によって囲まれる載置部とによって構成され、前記筒状桁は、外方に面する外側壁と内方に面する内側壁とを備え、前記載置部から第1樹脂材料が注入され、前記外側壁及び前記外縁部の少なくとも一方から前記第2樹脂材料が注入されて構成されたことを特徴とする。

【0009】

この発明によれば、フォーク挿入孔の周りに位置する外側壁及び外縁部の少なくとも一方が第1樹脂材料とは異なる色の第2樹脂材料により構成されるため、フォーク挿入孔を視認しやすくなっている。また、このパレットを成形するにあたっては、コアバック機構のような複雑で高コストな成形工程を必要としない。したがって、この発明のパレットは、フォーク挿入孔の周りを第2樹脂材料によって構成しつつも、それに伴う成形コストの上昇を最小限とすることができる。また、第2樹脂材料の注入タイミングが第1樹脂材料の硬化後に限られないため、第1樹脂材料の硬化時間を確保する必要がなく、短時間でパレットを成形することができる。

【0010】

請求項2に記載の発明は、請求項1に記載のパレットであって、前記外側壁が前記第2樹脂材料によって構成されるとともに、前記内側壁の一部が第2樹脂材料によって構成され、前記内側壁において下側よりも上側の方が第2樹脂材料によって構成される部分が大きいことを特徴とする。

【0011】

この発明によれば、フォークが衝突しやすい筒状桁の外側面や内側壁の上側が第2樹脂材料によって構成されることから、たとえば、第2樹脂材料として強度の高い樹脂材料を用いるなどして、フォークの衝突に備えることができる。

【0012】

請求項3に記載の発明は、請求項1又は請求項2に記載のパレットであって、前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、前記桁上外縁部の上面中央から前記第2樹脂材料が注入されて構成されたことを特徴とする。

【0013】

この発明によれば、桁上外縁部の上面中央から第2樹脂材料が注入されていることから、第2樹脂材料が桁上外縁部や筒状桁の外側壁の一側に偏って充填されることが抑制される。したがって、桁上外縁部や筒状桁の外側壁がほぼ均等に第2樹脂材料によって構成されることになり、見栄えがよい。

【0014】

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載のパレットであって、前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、前記桁上外縁部には、複数の貫通孔が形成されており、前記複数の貫通孔の間における前記桁上外縁部から前記第2樹脂材料が注入されて構成されたことを特徴とする。

【0015】

この発明によれば、桁上外縁部の貫通孔の存在により、載置デッキの面方向において貫通孔が設けられている方向へと第2樹脂材料が広がりにくい一方、キャビティ内の筒状桁の外側壁に相当する部分に第2樹脂材料が充填されやすくなる。したがって、フォーク挿入孔の視認に対して寄与度の高い筒状桁の外側壁を優先的に第2樹脂材料によって構成させることができる。

【発明の効果】

【0016】

本発明のパレットは、フォーク挿入孔の周りの色を他の部分の色と異ならしめたパレットでありながらも、より低コストかつ短い時間で成形することができるものである。

【図面の簡単な説明】

【0017】

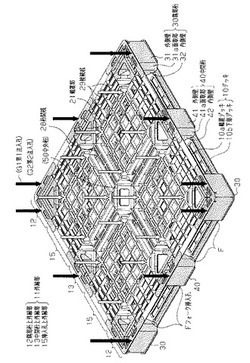

【図1】実施形態におけるパレットの斜視図。

【図2】実施形態における隅部桁の拡大斜視図。

【図3】実施形態における中間桁の拡大斜視図。

【図4】実施形態における隅部桁の拡大平面図。

【図5】実施形態における中間桁の拡大平面図。

【図6】図4におけるA−A断面相当部分のキャビティ内部を示す模式断面図。

【図7】変更例におけるパレットの一部断面図。

【発明を実施するための形態】

【0018】

以下、本発明に関する一実施形態を図1〜図6にしたがって説明する。

先ず、本実施形態のパレットの形状について説明する。図1に示すように、射出成形により一体的に形成されたパレットは、平面視四角形状をなすデッキ10として、載置デッキ10aと下部デッキ10bとを有し、これら各デッキを連結する筒状桁としての隅部桁30及び中間桁40とを備えている。

【0019】

図1及び図2に示すように、四角筒状の隅部桁30は、一対のデッキ10の間において各デッキ10の四隅部それぞれに計四つ設けられているとともに、各隅部桁30は二つの外側壁31と二つの内側壁32とによって構成されている。隅部桁30の外側壁31は、パレットの外方に面するように形成されており、この外側壁31がパレットのコーナー部分の側面を構成するようになっている。また、隅部桁30の内側壁32はパレットの内方に面するように形成されており、とくに、本実施形態では、内側壁32は、後述する中間桁40の内側壁42と向かい合うように形成されている。そして、隅部桁30の外側壁31と内側壁32との境界部(角部)は面取りされており、外側壁31の面取部31aとされている。また、隅部桁30の外側壁31の横幅W1は、後述する中間桁40の外側壁41の横幅W2と略等しく形成されている。なお、本実施形態では、外側壁31(面取部31aを含む)及び内側壁32は、同じ肉厚N1に形成されており、その肉厚N1は、後述する載置デッキ10aの外縁部11の肉厚N2よりも厚く設定されている。

【0020】

図1及び図3に示すように、四角筒状の中間桁40は、一対のデッキ10の間において隅部と隅部との中間それぞれに計四つ設けられているとともに、各中間桁40は、パレットの外方に面する一つの外側壁41と、パレットの内方に面する三つの内側壁42とを備えている。中間桁40の外側壁41は、パレットの外方に面するように形成されており、この外側壁41がパレットの側面を構成するようになっている。また、中間桁40の内側壁42は、パレットの内方に面するように形成されており、外側壁41に隣接する2つの内側壁42は、隅部桁30の内側壁32と向かい合うように形成されているとともに、内側壁42のうちの一つは、後述する中央桁50の内側壁に向かい合うように形成されている。そして、外側壁41と内側壁42との境界部(角部)は、面取りされており、外側壁41の面取部41aとされている。なお、本実施形態では、外側壁41(面取部41aを含む)及び内側壁42は、隅部桁30の外側壁31及び内側壁32と同じ肉厚N1に形成されている。また、中間桁40の外側壁41の横幅W2は、隅部桁30の外側壁31の横幅W1と略同じに形成されている。

【0021】

これら隅部桁30及び中間桁40によって、パレットにはフォーク挿入孔Fが形成されている。すなわち、図1に示すように、中間桁40とその中間桁40に隣り合う隅部桁30とによって、フォークリフト等のフォークを挿入するフォーク挿入孔Fがパレットの各側面それぞれに一対ずつ開口されている。

【0022】

また、図1に示すように、本実施形態のパレットには、隅部桁30及び中間桁40に加えて、一対のデッキ10を連結する中央桁50が設けられている。四角筒状の中央桁50は、一対のデッキ10の中央(四角形の中央)に一つ設けられており、その四つの側壁はすべて内側壁として形成されている。この中央桁50の四つの内側壁は、それぞれ中間桁40の内側壁42と向かい合うように形成されている。なお、図1では、中央桁50は、載置デッキ10aによりその大部分が図示されていない。

【0023】

一方、図1に示すように、上側に配置された載置デッキ10aは、その外縁に形成された四角枠状の外縁部11と、その外縁部11によって囲まれた載置部21とを備えている。外縁部11は、平面視四角形状の載置デッキ10aの各辺に沿うように延設されている。そして、その外縁部11の内側の端縁(四角形の中央側)に沿って、外縁桟が延設されている。すなわち、本実施形態においては、載置デッキ10aの外側の端縁から、載置デッキ10aの桟のうち最も外側の外縁桟までが外縁部11として形成されている。また、載置デッキ10aの外縁部11の肉厚N2(上下方向の肉厚)は、隅部桁30の外側壁31及び内側壁32の肉厚N1(中間桁41の外側壁41及び内側壁42の肉厚N1)よりも薄く設定されている。

【0024】

このように形成された外縁部11は、図1に示すように、桁上外縁部及び挿入孔上外縁部15によって構成されている。具体的には、桁上外縁部としての隅部桁上外縁部12は、隅部桁30における二つの外側壁31それぞれの上方に位置しており、一つの外側壁31に対応して一つずつ計8箇所設けられている。中間桁上外縁部13は、中間桁40における外側壁41の上方に位置しており、計4箇所設けられている。すなわち、本実施形態のパレットでは、合計で12箇所の桁上外縁部が設けられている。

【0025】

また、図2及び図4に示すように、外縁部11の隅部桁上外縁部12には、隅部桁上外縁部12の延設方向に沿って長四角状に形成された一対の貫通孔12aが形成されている。この一対の貫通孔12aの短手方向の長さは、隅部桁上外縁部12の短手方向の長さのおよそ1/2に設定されており、かつ、一対の貫通孔12aが隅部桁30の内部に開口するようになっている。すなわち、一対の貫通孔12aは、隅部桁30の外側壁31の内面よりも中央側(載置デッキ10aの中央側)に配置されている。なお、図4においては、外側壁31の位置を破線で図示している。

【0026】

また、一対の貫通孔12aの長手方向の長さは、隅部桁上外縁部12の長手方向の長さのおよそ1/3に形成されている。そして、一対の貫通孔12aは、隅部桁上外縁部12の延設方向中央を挟んで、所定の間隔をもって形成されている。この一対の貫通孔12aの間隔は、後述する第2樹脂材料の注入が可能な程度の間隔に設定されており、その隅部桁上外縁部12における一対の貫通孔12aの間には、第2注入跡T2が形成されている。

【0027】

図3及び図5に示すように、外縁部11の中間桁上外縁部13には、中間桁上外縁部13の延設方向に沿って長四角状に形成された一対の貫通孔13aが形成されている。この一対の貫通孔13aの短手方向の長さは、中間桁上外縁部13の短手方向の長さのおよそ1/2に設定されており、かつ、一対の貫通孔13aが中間桁40の内部に開口するようになっている。すなわち、一対の貫通孔13aは、中間桁40の外側壁41の内面よりも中央側(載置デッキ10aの中央側)に配置されている。なお、図5においては、外側壁31の位置を破線で図示している。

【0028】

また、一対の貫通孔13aの長手方向の長さは、中間桁上外縁部13の長手方向の長さのおよそ1/3に形成されている。そして、一対の貫通孔13aは、中間桁上外縁部13の延設方向中央を挟んで、所定の間隔をもって形成されている。なお、一対の貫通孔13aの間隔は、後述する第2樹脂材料の注入が可能な程度の間隔に設定されており、その中間桁上外縁部13における一対の貫通孔13aの間には、第2注入跡T2が形成されている。

【0029】

図1に示すように外縁部11によって囲まれる載置部21は、各桁の内部に位置する桁内桟を備えている。具体的には、図2及び図4に示すように、隅部桁30の内部に位置する隅部桁内桟22は、平面視直角三角形状をなすように形成されている。この隅部桁内桟22は、その平面視直角三角形の隣辺がそれぞれ隅部桁上外縁部12と平行となるように延設されるとともに、その平面視直角三角形の斜辺が隅部桁30の二つの内側壁32の内面を連結するように形成されている。また、図4に示すように、隅部桁内桟22は、隅部桁上外縁部12に対して離間して設けられており、隅部桁内桟22と隅部桁上外縁部12との間には、ほぼL字状の空隙部K1が形成されている。そして、隅部桁内桟22の直角の角部は隅部桁内リブ23によって外縁部11のコーナー部分に接続されている。すなわち、平面視すると、ほぼL字状の空隙部K1が隅部桁内リブ23によって二つに分断されたようになっている。なお、本実施形態では、隅部桁上外縁部12は、その一方の端部において隅部桁内リブ23によってのみ隅部桁内桟22と接続されている。

【0030】

一方、図3及び図5に示すように、中間桁40の内部に位置する中間桁内桟24は、平面視直角三角形状をなすように形成されている。平面視直角三角形状の中間桁内桟24は、その平面視直角三角形の斜辺が中間桁上外縁部13に対して平行となるように延設されるとともに、その平面視直角三角形の隣辺は、それぞれ、中間桁40の外側壁41に隣接する内側壁42と外側壁41と対向する内側壁42とを連結するように形成されている。また、図5に示すように、中間桁内桟24は、中間桁上外縁部13に対して離間して設けられており、中間桁内桟24と中間桁上外縁部13との間には、ほぼ直線状の空隙部K2が形成されている。そして、中間桁内桟24の斜辺が二つの中間桁内リブ25によって、外縁部11の中間桁上外縁部13に接続されている。すなわち、平面視すると、ほぼ直線状の空隙部K2が二つの中間桁内リブ25によって三等分されたようになっている。これら二つの中間桁内リブ25は、中間桁上外縁部13のうち貫通孔13aが形成されている部分の内側に接続されている。なお、本実施形態では、中間桁上外縁部13は、二つの中間桁内リブ25によってのみ中間桁内桟24と接続されている。

【0031】

図1に示すように、中央桁50の内部に位置する中央桁内桟は、正方形状に延びるように形成されている。正方形状の中央桁内桟は、それぞれのコーナー部分が中央桁の内側壁に接続されている。

【0032】

図1に示すように、各中間桁40の内側壁42のうち中央桁50の内側壁に向かい合う内側壁42と、中央桁50の内側壁とは、桁間桟28によって接続されている。すなわち、中央桁50を中心として、各中間桁40に延びるように十字状に桁間桟28が形成されている。そして、各桁内桟及び各桁間桟28以外の部分には、複数の接続桟29が格子状に設けられている。

【0033】

なお、本実施形態では、下側に配置された下部デッキ10bは、隅部桁30と中間桁40との間の領域において格子状に形成された複数の桟と、中間桁40と中央桁50とを接続する桟とにより形成されている。一方、隅部桁30と中央桁50、そして一対の中間桁40とそれら桁を接続する桟によって囲まれる領域は空隙とされている。すなわち、本実施形態におけるパレットは、上側の載置デッキ10aに積荷等が載置されることを想定したパレットである。

【0034】

上記のように形成されたパレットは、第1樹脂材料と、この第1樹脂材料とは異なる色の第2樹脂材料とによって構成されている。本実施形態では、第1樹脂材料として暗色の再生材料を用い、第2樹脂材料として明色(たとえば、赤色、青色、黄色)のバージン材料を用いている。なお、図1〜図3においては、第1樹脂材料によって構成される部分を白色(無色)で図示するとともに、第2樹脂材料によって構成される部分を着色して図示している。

【0035】

図1〜図3に示すように、本実施形態のパレットにおいては、各桁のうち、隅部桁30の外側壁31、中間桁40の外側壁41のほぼ全てが第2樹脂材料によって構成されている。したがって、本実施形態においては、フォーク挿入孔Fの両側に位置し、かつパレットの側壁を構成する隅部桁30の外側壁31及び中間桁40の外側壁41が明色の第2樹脂材料によって構成されている。

【0036】

また、隅部桁30の二つの内側壁32の一部、中間桁40の三つの内側壁のうち外側壁41に隣接する二つの内側壁42の一部が第2樹脂材料によって構成されている。これら隅部桁30の内側壁32及び中間桁40の内側壁42においては、下側よりも上側の方が第2樹脂材料によって構成される部分が大きくなっている。すなわち、上側ほど、第2樹脂材料がパレットの中央側(平面視四角形状の載置デッキ10aの中央側)に至るようになっている。

【0037】

一方、図1〜図3に示すように、上側の載置デッキ10aの外縁部11のうち、隅部桁上外縁部12及び中間桁上外縁部13のほぼ全てが第2樹脂材料によって構成されている。そして、挿入孔上外縁部15は中央部分が第1樹脂材料によって構成されるものの、隅部桁上外縁部12側の一部及び中間桁上外縁部13側の一部が第2樹脂材料によって構成されている。

【0038】

さらに、上側の載置デッキ10aの載置部21のうち、隅部桁内リブ23のほぼ全てが第2樹脂材料によって構成されている。そして、隅部桁内桟22は、隅部桁内リブ23が接続されている部分(平面視直角三角形の直角部分)を中心として、その一部が第2樹脂材料によって構成されている。また、上側の載置デッキ10aの載置部21のうち、中間桁内リブ25のほぼ全てが第2樹脂材料によって構成されている。そして、中間桁内桟24のうち中間桁内リブ25が接続されている部分(斜辺部分)を中心として、その一部が第2樹脂材料によって構成されている。なお、本実施形態のパレットにおいては、第1樹脂材料と第2樹脂材料との境界では、それら材料が互いに混じり合って、非直線状、非平面状をなしている。

【0039】

次に、上記のパレットの成形方法について説明する。

本実施形態のパレットの成形方法に使用される金型60は、型締めすることにより、上記パレットの形状に相当するキャビティが形成されるようになっている。また、金型60の所定の位置には、第1樹脂材料を注入するための第1注入孔G1、及び第2樹脂材料を注入するための第2注入孔G2が形成されている。なお、図1においては、パレットと金型60における各注入孔との位置関係を図示するために、第1注入孔G1の位置を白抜き矢印で模式的に図示するとともに、第2注入孔G2の位置を黒塗り矢印で模式的に図示している。

【0040】

図1に示すように、第1注入孔G1は、金型60において、上側の載置デッキ10aの隅部桁30の内側壁32、中間桁40の内側壁42、及び中央桁50の内側壁の上方に相当する部分に設けられている。とくに、本実施形態では、上側の載置デッキ10aを平面視した場合に、隅部桁30の内側壁32と内側壁32とが接するコーナー部分、中間桁40の外側壁41と対向する内側壁42の両端部、中央桁50の内側壁と内側壁とが接する4つのコーナー部分のそれぞれに、計16箇所第1注入孔G1が設けられている。

【0041】

また、図1に示すように、第2注入孔G2は、金型60において、上側の載置デッキ10aの外縁部11のうち桁上外縁部に相当する部分に設けられている。具体的には、図1及び図6に示すように、第2注入孔G2は、キャビティ内において、各隅部桁上外縁部12に相当する部分C12のうち一対の貫通孔12aの間の部分であって、かつ隅部桁30の外側壁31の肉厚N1の範囲内を指向するように開口している。同様に、第2注入孔G2は、キャビティ内において、各中間桁上外縁部13に相当する部分のうち一対の貫通孔13aの間の部分であって、かつ中間桁40の外側壁41の肉厚N1の範囲内を指向するように開口している。このようにして、第2注入孔G2は、8箇所の隅部桁上外縁部12及び4箇所の中間桁上外縁部13に相当する部分それぞれに計12箇所設けられている。

【0042】

このように第1注入孔G1及び第2注入孔G2が形成された金型60を型締め工程において型締めすることにより、上述したパレットの形状に相当するキャビティを形成する。次いで、第1樹脂材料注入工程として、第1注入孔G1からキャビティ内に第1樹脂材料を注入する。

【0043】

一方、第2樹脂材料注入工程として、第2注入孔G2からキャビティ内に第2樹脂材料を注入する。この第2注入孔G2からの第2樹脂材料の注入は、第1注入孔G1からの第1樹脂材料の注入が開始された後、第1樹脂材料の注入が終わる前(たとえば、第1樹脂材料の注入後、数秒後)に開始される。したがって、第1樹脂材料が完全に硬化する前に、キャビティ内において第1樹脂材料と第2樹脂材料とが接触し、第1樹脂材料と第2樹脂材料との境界では、それら材料が互いに混じり合って、境界面は非平面状をなしている。

【0044】

第1注入孔G1及び第2注入孔G2から各樹脂材料を注入し、これら各樹脂材料が硬化した後に、型締めした金型60を開き、成形品(パレット)を取り出す。このとき、成形品には、第1注入孔G1や第2注入孔G2が設けられていた部分に不要部が形成される。この不要部を切断して、除去することにより、最終的なパレットが成形される。このとき、不要部の切断に伴ってその切断跡がパレットに残存されることになる。すなわち、本実施形態のパレットには、第1樹脂材料が注入された部分に第1注入跡T1が形成されるとともに、第2樹脂材料が注入された部分に第2注入跡T2が形成される。なお、図4及び図5においては、第1注入跡T1及び第2注入跡T2を黒丸で図示している。

【0045】

次に、パレットの成形時における各樹脂材料の注入態様について説明する。

第1注入孔G1の位置は、上述したとおり、各筒状桁の内側壁の上方に相当する部分に設定されていることから、第1樹脂材料は、キャビティ内において、各筒状桁の内側壁及び上側の載置デッキ10aの載置部21から充填されていくことになる。

【0046】

一方、図4及び図6に示すように、第2注入孔G2(図4においては第2注入跡T2として図示。)は、キャビティ内において各隅部桁上外縁部12に相当する部分C12のうち一対の貫通孔12aの間の部分、すなわち、各隅部桁上外縁部12の中央に設けられている。したがって、第2注入孔G2から注入された第2樹脂材料は隅部桁上外縁部12の延設方向においてどちらか一側に偏って充填されることが抑制され、隅部桁30の外側壁31が左右でほぼ均等に第2樹脂材料によって構成される。

【0047】

また、図6に示すように、第2注入孔G2は、キャビティ内において各隅部桁上外縁部12に相当する部分C12であって、隅部桁30の外側壁31の肉厚N1の範囲内を指向するように開口している。さらに、隅部桁30の外側壁31の肉厚N1が隅部桁上外縁部12の肉厚N2よりも厚く形成されており、キャビティ内において、隅部桁上外縁部12に相当する部分C12の流路断面積よりも隅部桁30の外側壁31に相当する部分C31の流路断面積の方が大きく形成されている。したがって、第2注入孔G2から充填された第2樹脂材料は、隅部桁30の外側壁31に相当する部分C31に、より充填されやすく、隅部桁30の外側壁31は、より確実に第2樹脂材料によって構成される。

【0048】

また、図4に示すように、キャビティ内における隅部桁上外縁部12に相当する部分C12に設けられた第2注入孔G2(図4においては第2注入跡T2として図示。)は、一対の貫通孔12aの間の部分に設けられている。この一対の貫通孔12aに相当する部分は、成形時には金型60によって占められており、樹脂材料の流路を形成しない部分であることから、この一対の貫通孔12aの存在により、隅部桁上外縁部12に相当する部分C12の水平方向の流路断面積が小さくなる。

【0049】

とくに、本実施形態では、一対の貫通孔12aの短手方向の長さは、隅部桁上外縁部12の短手方向の長さのおよそ1/2に形成されており、貫通孔12aが形成されている部分においては、その水平方向の流路断面積(流路断面積の合計)もおよそ1/2となる。さらに、一対の貫通孔12aの長手方向の長さは、隅部桁上外縁部12の長手方向の長さのおよそ1/3に形成され、相応の長さが確保されている。これらのことから、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料が、外縁部11のコーナー部分、及び挿入孔上外縁部15に至るためには、流路断面積が小さい部分を相応の長さに亘って経なければならない。そのため、第2樹脂材料は、これら外縁部11のコーナー部分及び挿入孔上外縁部15へと至り難くなっている。その一方で、図4に示すように、一対の貫通孔12aは、隅部桁30の外側壁31の内面よりも中央側に配置されているため、この一対の貫通孔12aの存在により、第2注入孔G2から外側壁31に相当する部分C31への流路が狭くなることはない。

【0050】

加えて、図4及び図6に示すように、空隙部K1の存在により、隅部桁上外縁部12と隅部桁内桟22とはほぼ離間された状態にあり、これらは隅部桁内リブ23によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、隅部桁内リブ23に相当する部分を介してのみ隅部桁内桟22に至ることとなり、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。さらに、上述したとおり、貫通孔12aの存在により、外縁部11のコーナー部分及びそこに接続された隅部桁内リブ23には第2樹脂材料が至り難くなっている。つまり、この貫通孔12aの存在によっても、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。この点は、空隙部K1の存在によって第1樹脂材料が隅部桁上外縁部12側へ行き渡ることを抑制するものでもある。なお、図6においては、金型60のうち空隙部K1に相当する部分を破線で区画して図示している。

【0051】

同様に、図5に示すように、第2注入孔G2(図5においては第2注入跡T2として図示。)は、キャビティ内において各中間桁上外縁部13に相当する部分のうち一対の貫通孔12aの間の部分、すなわち、各中間桁上外縁部13の中央に設けられている。したがって、第2注入孔G2から注入された第2樹脂材料は中間桁上外縁部13の延設方向においてどちらか一側に偏って充填されることが抑制され、中間桁40の外側壁41が左右でほぼ均等に第2樹脂材料によって構成される。

【0052】

また、第2注入孔G2は、キャビティ内において各中間桁上外縁部13に相当する部分であって、中間桁40の外側壁41の肉厚N1の範囲内を指向するように開口している。さらに、中間桁40の外側壁41の肉厚N1が中間桁上外縁部13の肉厚N2よりも大きく形成されており、キャビティ内において、中間桁上外縁部13に相当する部分の流路断面積よりもの中間桁40の外側壁41に相当する部分の流路断面積の方が大きく形成されている。したがって、第2注入孔G2から充填された第2樹脂材料は、中間桁40の外側壁41に相当する部分に、より充填されやすく、中間桁40の外側壁41は、より確実に第2樹脂材料によって構成される。

【0053】

また、図5に示すように、キャビティ内における中間桁上外縁部13に相当する部分に設けられた第2注入孔G2(図5においては第2注入跡T2として図示。)は、一対の貫通孔12aの間の部分に設けられている。上述した隅部桁上外縁部12の貫通孔12aと同様に、本実施形態では、一対の貫通孔13aの短手方向の長さは、中間桁上外縁部13の短手方向の長さのおよそ1/2に形成されており、一対の貫通孔13aの長手方向の長さは、中間桁上外縁部13の長手方向の長さのおよそ1/3に形成されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料が挿入孔上外縁部15に至るためには、流路断面積が小さい部分を相応の長さに亘って経なければならず、第2樹脂材料は、挿入孔上外縁部15へと至り難くなっている。その一方で、図5に示すように、一対の貫通孔13aは、中間桁40の外側壁41の内面よりも中央側に配置されているため、この一対の貫通孔13aの存在により、第2注入孔G2から外側壁41への流路が狭くなることはない。

【0054】

加えて、図5に示すように、空隙部K2の存在により、中間桁上外縁部13と中間桁内桟24とはほぼ離間された状態にあり、これらは二つの中間桁内リブ25によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、中間桁内リブ25に相当する部分を介してのみ中間桁内桟24に至ることとなり、中間桁内桟24に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。この点は、空隙部K2の存在によって第1樹脂材料が中間桁上外縁部13側へ行き渡ることを抑制するものでもある。さらに、上述したとおり、貫通孔13aの存在により、中間桁上外縁部13の水平方向の流路断面積が小さくなっており、第2樹脂材料が中間桁内リブ25に相当する部分に至り難くなっている。つまり、この貫通孔13aの存在によっても、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。

【0055】

上記実施形態のパレット及びパレットの成形方法によれば、以下のような作用効果を得ることができる。

(1)本実施形態のパレットによれば、隅部桁30の外側壁31及び中間桁40の外側壁41が明色の第2樹脂材料によって構成されていることから、フォーク挿入孔Fが視認しやすくなっている。また、本実施形態のパレットを成形するにあたっては、特許文献1に記載されているコアバック機構のような複雑で高コストな成形方法を要しない。したがって、隅部桁30の外側壁31及び中間桁40の外側壁41を第2樹脂材料によって構成することに伴う成形コストの上昇を最小限とすることができる。

【0056】

また、たとえば、特許文献1のコアバック機構を用いた成形方法の場合、先に注入した樹脂材料が完全に硬化した後に、次の樹脂材料を注入せざるを得ず、先に注入した樹脂材料の硬化時間を確保する必要があってパレットの成形全体の時間としては相応に長い時間を要する。上記実施形態では、第1樹脂材料の注入が終わる前、すなわち第1樹脂材料が完全に硬化する前に、第2樹脂材料の注入が開始されるため、第1樹脂材料の硬化時間を確保する必要がなく、短時間でパレットを成形することができる。

【0057】

さらに、射出成形においては、樹脂材料が相応の粘度を有しており、また、注入圧にも限界があることから、肉厚を薄くするのには限界がある。そして、特許文献1のコアバック機構を用いた成形方法の場合、母材層と付加層との二層構造であるため、これら二層を合わせた外側壁の肉厚が厚くなりがちである。上記実施形態では、隅部桁30の外側壁31や中間桁40の外側壁41において、二層構造を採用する必要がないため、各外側壁の肉厚を比較的に薄くすることができ、パレットの軽量化に寄与する。

【0058】

(2)本実施形態では、隅部桁30の二つの内側壁32、及び中間桁40の三つの内側壁のうち外側壁41に隣接する二つの内側壁42において、下側よりも上側の方が第2樹脂材料によって構成される部分が大きくなっている。たとえば、本実施形態のパレットのフォーク挿入孔Fにフォークを挿入して持ち上げる場合、フォークの側端が上記の各内側壁の上側に衝突する可能性がある。このような各内側壁の上側を、バージン材料で比較的に強度の高い第2樹脂材料によって構成することで、フォークの衝突等に対する強度を確保することができる。

【0059】

(3)第2注入孔G2が隅部桁上外縁部12の中央、及び中間桁上外縁部13の中央に設けられているため、隅部桁30の外側壁31や中間桁40の外側壁41が、どちらか一側に偏って第2樹脂材料によって構成されることが抑制され、ほぼ左右均等に構成することができる。また、第2注入孔G2は、一対の貫通孔12aの間の隅部桁上外縁部12又は一対の貫通孔13aの間の中間桁上外縁部13に相当する部分に設けられている。そして、これら貫通孔12aや貫通孔13aの存在により、各桁上外縁部の水平方向の流路断面積が小さくなり、第2樹脂材料が、外縁部11のコーナー部分や隅部桁内リブ23、挿入孔上外縁部15に相当する部分へと至り難い。その一方、各貫通孔は、上下方向の流路断面積に対しては影響を与えないため、第2樹脂材料は各外側壁に相当する部分へと至り易くなっている。したがって、フォーク挿入孔Fの視認に対して寄与度の高い隅部桁30の外側壁31及び中間桁40の外側壁41を優先的に第2樹脂材料によって構成させることができる。

【0060】

(4)本実施形態では、隅部桁30の外側壁31の肉厚N1が外縁部11(隅部桁上外縁部12)の肉厚N2よりも厚く設定されているため、キャビティ内において、第2樹脂材料が隅部桁30の外側壁31に相当する部分C31に優先的に充填されることとなる。また、第2注入孔G2が隅部桁上外縁部12において隅部桁30の外側壁31の肉厚N1の範囲内を指向するように開口しているため、第2注入孔G2から注入された第2樹脂材料が速やかに隅部桁30の外側壁31に充填される。これらのことから、確実に隅部桁30の外側壁31を第2樹脂材料によって構成させることができる。なお、中間桁40の外側壁41についても同様のことがいえる。

【0061】

(5)本実施形態では、隅部桁上外縁部12と隅部桁内桟22とは、空隙部K1の存在により、ほぼ離間された状態にあり、これらは隅部桁内リブ23によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、隅部桁内リブ23に相当する部分を介してのみ隅部桁内桟22に至ることとなり、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。

【0062】

同様に、中間桁上外縁部13と中間桁内桟24とは、空隙部K2の存在によりほぼ離間された状態にあり、これらは二つの中間桁内リブ25によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、中間桁内リブ25に相当する部分を介してのみ中間桁内桟24に至ることとなり、中間桁内桟24に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。

【0063】

(6)本実施形態のパレットにおいて、第1樹脂材料と第2樹脂材料との境界では、それら材料が互いに混じり合って、境界面が非平面状をなしている。そのため、第1樹脂材料と第2樹脂材料とが剥離してしまうといった事態が発生することが抑制でき、第1樹脂材料と第2樹脂材料との接合強度の向上が実現できる。

【0064】

(7)本実施形態のパレットの成形方法では、第1樹脂材料の注入が開始された後、第1樹脂材料の注入が終わる前に、第2樹脂材料の注入が開始される。そのため、第1樹脂材料が完全に硬化する前に、第1樹脂材料と第2樹脂材料とが接触することになり、これらの境界を容易に非直線状、非平面状とすることができる。具体的には、たとえば、挿入孔上外縁部15における第1樹脂材料と第2樹脂材料との境界線を視認した場合、この境界線が曲線状に視認される。また、挿入孔上外縁部15の内部においても、第1樹脂材料と第2樹脂材料との境界面が非平面状となる。このように第1樹脂材料と第2樹脂材料との境界を非直線状、非平面状とすることで、両樹脂の接合強度を向上させることができる。

【0065】

(8)上記実施形態では、隅部桁上外縁部12や中間桁上外縁部13だけでなく、挿入孔上外縁部15の一部も第2樹脂材料によって構成され、載置デッキ10aの外縁部11の大半が第2樹脂材料によって構成されている。そして、第2樹脂材料として、比較的に強度の高いバージン材料を採用している。そのため、載置デッキ10aの外縁部11における曲げ強度等を向上させることができる。

【0066】

(9)上記実施形態では、隅部桁30の外側壁31及び中間桁40の外側壁41について、略同じ肉厚N1とした。また、隅部桁30の外側壁31の横幅W1と中間桁40の外側壁41の横幅W2とを、それぞれ略等しく形成した。したがって、それら外側壁31及び外側壁41を第2樹脂材料で同様に構成するにあたっては、隅部桁30の外側壁31及び中間桁40の外側壁41に注入される第2樹脂材料の量や注入圧を、それぞれ同一とすることが可能で、第2注入孔G2ごとに、第2樹脂材料の量や注入圧等の設定を異ならしめる必要がない。そのため、ショートショット等の成形不良を抑制することができ、また、バルブゲート等を使用しなくとも確実に第2樹脂材料を注入することができる。

【0067】

(10)上記実施形態では、16箇所の第1注入孔G1に対して12箇所の第2注入孔G2を設け、第1注入孔G1の数よりも第2注入孔G2の数を少なくしている。したがって、バージン材料で比較的に高価な第2樹脂材料の量が少なくて済み、パレットの低コスト化に寄与することができる。

【0068】

なお、上記実施形態は以下のように変更してもよく、また、以下の変更例を組み合わせて適用してもよい。

・ 第2注入孔G2が設けられる位置は、上記実施形態に限らない。たとえば、第2注入孔G2を、隅部桁上外縁部12の貫通孔12aの間に相当する部分、隅部桁30の外側壁31の肉厚N1の範囲内に相当する部分ではなく、隅部桁上外縁部12のその他の部分に設けてもよい。この点、中間桁上外縁部13に相当する部分に設けられた第2注入孔G2についても同様である。また、隅部桁上外縁部12や中間桁上外縁部13に相当する部分に限らず、挿入孔上外縁部15に相当する部分に設けてもよい。すなわち、載置デッキ10aの外縁部11に相当する部分であれば、どの部分に設けてもよい。

【0069】

・ さらに、第2注入孔G2が設けられる位置は、載置デッキ10aの外縁部11に限らない。たとえば、隅部桁30の外側壁31や中間桁40の外側壁41に相当する部分に設けてもよい。この場合も、第2樹脂材料が隅部桁30の外側壁31や中間桁40の外側壁41に相当する部分に速やかに充填されるため、これらの外側壁を確実に第2樹脂材料によって構成させることができる。

【0070】

・ また、載置デッキ10aの外縁部11や各桁の外側壁に加えて、他の部分に第2注入孔G2を設けてもよい。たとえば、隅部桁内桟22及び中間桁内桟24に相当する部分に第2注入孔G2を設けてもよい。この場合、隅部桁内桟22及び中間桁内桟24のほぼ全てが第2樹脂材料によって構成されることになり、たとえば、パレットを上方から視認した際に、隅部桁30及び中間桁40の位置が視認しやすくなり、それに伴いフォーク挿入孔Fの位置も把握し易くなる。

【0071】

・ 上記実施形態では、載置デッキ10aの外側の端縁から、載置デッキ10aの桟のうち最も外側の外縁桟までを外縁部11としたが、外縁部11の範囲はこれに限らない。たとえば、図4において、隅部桁内桟22のうち、隅部桁上外縁部12と平行に延設された部分までを外縁部11としてもよい。同様に、図5において、中間桁内桟24のうち、中間桁上外縁部13に対して平行となるように延設された斜辺までを外縁部11としてもよい。この場合、たとえば、隅部桁内リブ23や中間桁内リブ25の肉厚を厚くしたり、空隙部K1や空隙部K2を設けないようにしたりすることで、第2樹脂材料が各桁の外側壁に相当する部分に至りやすくなる。

【0072】

・ 第2注入孔G2の数は、上記実施形態に限らない。上記実施形態では、全ての隅部桁30の外側壁31及び中間桁40の外側壁41を第2樹脂材料によって構成したが、一部の外側壁のみを第2樹脂材料によって構成するようにしてもよい。たとえば、隅部桁30の外側壁31のみを第2樹脂材料によって構成するようにしてもよいし、逆に、中間桁40の外側壁41のみを第2樹脂材料によって構成するようにしてもよい。また、各外側壁31、41それぞれにおいて、全ての部分が第2樹脂材料によって構成されていなくともよく、部分的に第2樹脂材料によって構成されていてもよい。

【0073】

・ 第1注入孔G1が設けられる位置は、上記実施形態に限らず、載置デッキ10aの載置部21に相当する部分であればどのような場所でも構わないし、その数も適宜変更できる。また、載置部21に相当する部分に加え、載置デッキ10aの外縁部11のうち挿入孔上外縁部15に相当する部分に第1注入孔G1を設けてもよい。この場合、第2注入孔G2から注入された第2樹脂材料が過度に挿入孔上外縁部15に相当する部分に充填されることが抑制される。

【0074】

・ 第2注入孔G2同士の間隔を、第1注入孔G1同士の間隔よりも狭くすることが好ましい。第1注入孔G1から第1樹脂材料を注入後に第2注入孔G2から第2樹脂材料を注入すると、第1樹脂材料が障害となり、載置デッキ10aに相当する部分において過度に広い範囲に第2樹脂材料が流れるのを防ぐ役目を果たす。したがって、載置デッキ10aに相当する部分に注入される第2樹脂材料の量が少なくて済み、パレットの低コスト化に寄与することができる。

【0075】

以上のように、第1注入孔G1及び第2注入孔G2の位置及び数は、パレットの形状、各樹脂材料の注入圧(射出圧)、注入量等を勘案して適宜変更することができる。

・ 隅部桁30の外側壁31の肉厚N1と外縁部11(隅部桁上外縁部12)の肉厚N2との関係は上記実施形態のものに限らず、肉厚N1と肉厚N2とを等しくしてもよいし、肉厚N2を肉厚N1よりも大きくしてもよい。なお、中間桁40の外側壁41の肉厚N1と外縁部11(中間桁上外縁部13)の肉厚N2との関係についても同様である。

【0076】

・ 上記実施形態では、隅部桁30の外側壁31及び内側壁32について、それぞれ略同じ肉厚N1としたが、これを変更してもよい。たとえば、内側壁32の肉厚を、外側壁31の肉厚よりも厚くしてもよいし、薄くしてもよい。とくに、内側壁32の肉厚を外側壁31の肉厚よりも薄くした場合、第2樹脂材料が内側壁32に相当する部分に至り難く、内側壁32の過度に広い領域が第2樹脂材料によって構成されることが抑制される。なお、中間桁40の外側壁41の肉厚と内側壁42の肉厚との関係についても同様である。

【0077】

・ 貫通孔12a及び貫通孔13aの形状及び寸法は、上記実施形態のものに限らない。たとえば、貫通孔12a及び貫通孔13aを円形や楕円形に形成してもよいし、四角形以外の多角形状に形成してもよい。また、貫通孔12a及び貫通孔13aの長手方向の長さ及び短手方向の長さも、パレット(外縁部11)の形状や各樹脂材料の粘度、強度等を勘案して自由に設定することができる。また、上記実施形態では、一対の貫通孔12a、13aを設けたが、桁上外縁部ごとに貫通孔12aを一つのみ設けても、三つ以上設けてもよい。また、貫通孔12aを設けなくともよい。

【0078】

・ 隅部桁内リブ23の隅部桁上外縁部12に対する接続位置は、外縁部11のコーナー部分に限らず、たとえば、隅部桁上外縁部12において一対の貫通孔12aの間の部分に、隅部桁内リブ23を接続するようにしてもよい。また、隅部桁内リブ23は、一つに限らず、二つ以上設けてもよい。いずれにしても、隅部桁上外縁部12と隅部桁内桟22との間に空隙部K1が存在していれば、第2樹脂材料が隅部桁内桟22に相当する部分に至ることが抑制される。中間桁内桟24と中間桁上外縁部13との関係においても同様のことがいえ、中間桁内リブ25の中間桁上外縁部13に対する接続位置を変更してもよいし、中間桁内リブ25を一つ、又は三つ以上設けてもよい。

【0079】

・ 隅部桁30及び中間桁40の形状を変更してもよい。これら各桁は、全体として略四角筒状に形成されていればよく、たとえば、一部又は全部の外側壁や内側壁が曲面状に形成されていてもよい。

【0080】

・ デッキ10の構成は適宜変更することができる。たとえば、上記実施形態において、下部デッキ10bを載置デッキ10aと同じ形状に形成してもよい。また、たとえば、図7に示すように、四角板状の板状体81とその板状体81の下面において垂下された複数のリブ82とにより載置デッキ80を構成し、載置デッキ80の上面を平面状に形成してもよい。この場合、たとえば、四角板状体の外縁に沿って四角形状に延びるように設けられた第1リブ82aと、そのリブの内側において同じく四角形状に延びるように設けられた第2リブ82bとの間(第1リブ82a及び第2リブ含む82b)が載置デッキ80外縁部83に相当する。さらに、たとえば、上側の載置デッキの上面が平面状に形成され(載置デッキ80)、下側の載置デッキが桟、リブ等によって形成される(載置デッキ10a)ようにしてもよい。

【0081】

・ 上で説明した上面が平面状に形成された載置デッキ80において、図7に図示するように第2注入孔G2を第1リブ82aに相当する部分に設けてもよい。なお、この第1リブ82aは、載置デッキ80外縁部83を構成するととともに、フォーク挿入孔Fの上側に位置していることから、外縁部83の挿入孔上外縁部15に相当する。

【0082】

・ 上記実施形態では、パレットの各側面それぞれに一対ずつフォーク挿入孔Fを形成したが、パレットの四側面全てに一対のフォーク挿入孔Fを形成しなくともよい。たとえば、パレットの一側面に一対のフォーク挿入孔Fを形成し、その一側面に対向する側面に一対のフォーク挿入孔Fを形成したいわゆる二方差しタイプのパレットに本発明を適用してもよい。二方差しタイプのパレットとしては、特許文献1のパレットが挙げられる。

【0083】

・ 二つの半割体を溶着することにより、上記実施形態のパレットが製造されるようにしてもよい。具体的には、たとえば、パレットの上下方向において各隅部桁30及び中間桁40の中央で切断されたような半割体を二つ用意し、これら二つの半割体における各隅部桁30及び中間桁40を接合することにより、パレットを形成してもよい。さらに、この場合において、上側の半割体と下側の半割体とが同一形状である必要はない。

【0084】

なお、二つの半割体を溶着することによりパレットを製造する場合、上記実施形態のように一体的にパレットを製造する場合に比べ、隅部桁30の外側壁31及び中間桁40の外側壁41の高さが1/2となる。したがって、上側の載置デッキ10aに相当する部分に設けられた第2注入孔G2から、隅部桁30の外側壁31の下端や中間桁40の外側壁41の下端までの距離が短くなる。そのため、第2樹脂材料を速やかに各外側壁に相当する部分に行き渡らせることができる。

【0085】

・ 第2樹脂材料の注入開始のタイミングは、上記実施形態のものに限らない。たとえば、第1樹脂材料が完全に硬化した後に、第2樹脂材料を注入するようにしてもよいし、第1樹脂材料の注入開始と同時、あるいはそれよりも前に、第2樹脂材料を注入するようにしてもよい。

【0086】

・ 第1樹脂材料及び第2樹脂材料は、上記実施形態のものに限らず、射出成形法で使用することのできる樹脂材料であればどのようなものでもかまわない。ただし、第1樹脂材料の色と第2樹脂材料の色とが異なっている必要がある。

【0087】

次に、上記実施形態及び変更例から把握できる技術的思想について以下に追記する。

(イ)前記第1樹脂材料が注入された部分、及び前記第2樹脂材料が注入された部分には、注入跡が形成されていることを特徴とするパレット。

【0088】

(ロ)前記桁上外縁部と前記載置部との間には空隙部が設けられていることを特徴とするパレット。

(ハ)空隙部を挟んで配置される前記桁上外縁部と前記載置部とは桁内リブによってのみ接続されていることを特徴とするパレット。

【0089】

(ニ)平面視四角形状をなす載置デッキと、該載置デッキの下側に連結される複数の四角筒状の筒状桁とを備え、隣接する前記筒状桁の間にフォーク挿入孔が形成されたパレットの成形方法であって、前記パレットは、前記載置デッキがその外縁に形成された四角枠状の外縁部と該外縁部によって囲まれる載置部とによって構成され、前記筒状桁が前記パレットの外方に面する外側壁と前記パレットの内方に面する内側壁とを備えたものであり、金型によって前記パレットの形状に相当するキャビティを形成する型締め工程と、前記キャビティにおいて前記載置部に相当する載置部相当部分に第1樹脂材料を注入する第1樹脂材料注入工程と、前記キャビティにおいて前記外側壁に相当する外側壁相当部分、及び前記キャビティにおいて前記外縁部に相当する外縁部相当部分の少なくとも一方から、前記第1樹脂材料と異なる色の第2樹脂材料を注入する第2樹脂材料注入工程とを備えることを特徴とするパレットの製造方法。

【0090】

(ホ)前記第1樹脂材料注入工程において第1樹脂材料の注入が開始された後であって前記第1樹脂材料の注入が終了する前に、前記第2樹脂材料注入工程における前記第2樹脂材料の注入を開始することを特徴とするパレットの製造方法。

【符号の説明】

【0091】

10…載置デッキ、11…外縁部、12…隅部桁上外縁部、12a…貫通孔、13…中間桁上外縁部、13a…貫通孔、15…挿入孔上外縁部、21…載置部、22…隅部桁内桟、23…隅部桁内リブ、24…中間桁内桟、25…中間桁内リブ、27…中央桁内桟、28…桁間桟、29…接続桟、30…隅部桁、31…外側壁、31a…面取部、32…内側壁、40…中間桁、41…外側壁、41a…面取部、42…内側壁、50…中央桁、C…伽美ティ、F…フォーク挿入孔、G1…第1注入孔、G2…第2注入孔、T1…第1注入跡、T2…第2注入跡、K1、K2…空隙部。

【技術分野】

【0001】

本発明は、たとえば、積荷等をフォークリフトによって運搬するために使用されるパレットに関するものである。

【背景技術】

【0002】

積荷等をフォークリフトによって運搬するために使用されるパレットにおいて、フォーク挿入孔の視認性を高めるために、外側壁の色をその他の部分の色と異ならしめたパレットが提案されている。たとえば、特許文献1には、フォーク挿入孔が形成された外側壁において、母材層の外側面に、母材層とは色の異なる付加層を付加する技術が開示されている。

【0003】

また、特許文献1には、母材層に付加層を付加する方法として、いわゆるコアバック機構を用いた成形方法が提案されている。具体的には、特許文献1のパレットの成形方法では、一対の金型とコアの先端部とにより形成される第1キャビティに第1樹脂材料を射出して母材層を成形する。その後、コアの先端部を母材層から離間するように移動させることで第2キャビティを形成し、その第2キャビティに第1樹脂材料とは異なる色の第2樹脂材料を射出して付加層を成形する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−282277号公報。

【発明の概要】

【発明が解決しようとする課題】

【0005】

たしかに、特許文献1のパレットにおいては、付加層の色が母材層と異なるため、付加層によって視認されるパレットの外側壁を目立たせることができ、その外側壁に形成されたフォーク挿入孔の視認性を高めることができる。ところが、特許文献1のパレットの成形方法では、コアバック機構を採用しているため、コアを含めた金型の形状等が複雑化し、また、コアを移動させるための設備も必要となる。そのため、金型や設備のコスト及びこれらの維持コストが増大することは避けられない。そして、これらのコストの増大は、結局のところパレットの成形コストの増大につながる。

【0006】

また、たとえば、特許文献1のコアバック機構を用いた成形方法の場合、先に注入した樹脂材料が硬化した後に、次の樹脂材料を注入せざるを得ない。したがって、先に注入した樹脂材料の硬化時間を確保する必要があり、パレットの成形サイクルが長くなる。

【0007】

本発明は、前記従来技術の事情を鑑みてなされたものであり、フォーク挿入孔の周りの色を他の部分の色と異ならしめたパレットでありながらも、上記従来技術よりも低コストで、かつ短い時間で成形することのできるパレットを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、同一のキャビティ内に第1樹脂材料と該第1樹脂材料とは色の異なる第2樹脂材料を注入することにより成形され、平面視四角形状をなす載置デッキと、該載置デッキの下側に連結される複数の四角筒状の筒状桁とを備え、隣接する前記筒状桁の間にフォーク挿入孔が形成されているパレットであって、前記載置デッキは、その外縁に形成された四角枠状の外縁部と該外縁部によって囲まれる載置部とによって構成され、前記筒状桁は、外方に面する外側壁と内方に面する内側壁とを備え、前記載置部から第1樹脂材料が注入され、前記外側壁及び前記外縁部の少なくとも一方から前記第2樹脂材料が注入されて構成されたことを特徴とする。

【0009】

この発明によれば、フォーク挿入孔の周りに位置する外側壁及び外縁部の少なくとも一方が第1樹脂材料とは異なる色の第2樹脂材料により構成されるため、フォーク挿入孔を視認しやすくなっている。また、このパレットを成形するにあたっては、コアバック機構のような複雑で高コストな成形工程を必要としない。したがって、この発明のパレットは、フォーク挿入孔の周りを第2樹脂材料によって構成しつつも、それに伴う成形コストの上昇を最小限とすることができる。また、第2樹脂材料の注入タイミングが第1樹脂材料の硬化後に限られないため、第1樹脂材料の硬化時間を確保する必要がなく、短時間でパレットを成形することができる。

【0010】

請求項2に記載の発明は、請求項1に記載のパレットであって、前記外側壁が前記第2樹脂材料によって構成されるとともに、前記内側壁の一部が第2樹脂材料によって構成され、前記内側壁において下側よりも上側の方が第2樹脂材料によって構成される部分が大きいことを特徴とする。

【0011】

この発明によれば、フォークが衝突しやすい筒状桁の外側面や内側壁の上側が第2樹脂材料によって構成されることから、たとえば、第2樹脂材料として強度の高い樹脂材料を用いるなどして、フォークの衝突に備えることができる。

【0012】

請求項3に記載の発明は、請求項1又は請求項2に記載のパレットであって、前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、前記桁上外縁部の上面中央から前記第2樹脂材料が注入されて構成されたことを特徴とする。

【0013】

この発明によれば、桁上外縁部の上面中央から第2樹脂材料が注入されていることから、第2樹脂材料が桁上外縁部や筒状桁の外側壁の一側に偏って充填されることが抑制される。したがって、桁上外縁部や筒状桁の外側壁がほぼ均等に第2樹脂材料によって構成されることになり、見栄えがよい。

【0014】

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載のパレットであって、前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、前記桁上外縁部には、複数の貫通孔が形成されており、前記複数の貫通孔の間における前記桁上外縁部から前記第2樹脂材料が注入されて構成されたことを特徴とする。

【0015】

この発明によれば、桁上外縁部の貫通孔の存在により、載置デッキの面方向において貫通孔が設けられている方向へと第2樹脂材料が広がりにくい一方、キャビティ内の筒状桁の外側壁に相当する部分に第2樹脂材料が充填されやすくなる。したがって、フォーク挿入孔の視認に対して寄与度の高い筒状桁の外側壁を優先的に第2樹脂材料によって構成させることができる。

【発明の効果】

【0016】

本発明のパレットは、フォーク挿入孔の周りの色を他の部分の色と異ならしめたパレットでありながらも、より低コストかつ短い時間で成形することができるものである。

【図面の簡単な説明】

【0017】

【図1】実施形態におけるパレットの斜視図。

【図2】実施形態における隅部桁の拡大斜視図。

【図3】実施形態における中間桁の拡大斜視図。

【図4】実施形態における隅部桁の拡大平面図。

【図5】実施形態における中間桁の拡大平面図。

【図6】図4におけるA−A断面相当部分のキャビティ内部を示す模式断面図。

【図7】変更例におけるパレットの一部断面図。

【発明を実施するための形態】

【0018】

以下、本発明に関する一実施形態を図1〜図6にしたがって説明する。

先ず、本実施形態のパレットの形状について説明する。図1に示すように、射出成形により一体的に形成されたパレットは、平面視四角形状をなすデッキ10として、載置デッキ10aと下部デッキ10bとを有し、これら各デッキを連結する筒状桁としての隅部桁30及び中間桁40とを備えている。

【0019】

図1及び図2に示すように、四角筒状の隅部桁30は、一対のデッキ10の間において各デッキ10の四隅部それぞれに計四つ設けられているとともに、各隅部桁30は二つの外側壁31と二つの内側壁32とによって構成されている。隅部桁30の外側壁31は、パレットの外方に面するように形成されており、この外側壁31がパレットのコーナー部分の側面を構成するようになっている。また、隅部桁30の内側壁32はパレットの内方に面するように形成されており、とくに、本実施形態では、内側壁32は、後述する中間桁40の内側壁42と向かい合うように形成されている。そして、隅部桁30の外側壁31と内側壁32との境界部(角部)は面取りされており、外側壁31の面取部31aとされている。また、隅部桁30の外側壁31の横幅W1は、後述する中間桁40の外側壁41の横幅W2と略等しく形成されている。なお、本実施形態では、外側壁31(面取部31aを含む)及び内側壁32は、同じ肉厚N1に形成されており、その肉厚N1は、後述する載置デッキ10aの外縁部11の肉厚N2よりも厚く設定されている。

【0020】

図1及び図3に示すように、四角筒状の中間桁40は、一対のデッキ10の間において隅部と隅部との中間それぞれに計四つ設けられているとともに、各中間桁40は、パレットの外方に面する一つの外側壁41と、パレットの内方に面する三つの内側壁42とを備えている。中間桁40の外側壁41は、パレットの外方に面するように形成されており、この外側壁41がパレットの側面を構成するようになっている。また、中間桁40の内側壁42は、パレットの内方に面するように形成されており、外側壁41に隣接する2つの内側壁42は、隅部桁30の内側壁32と向かい合うように形成されているとともに、内側壁42のうちの一つは、後述する中央桁50の内側壁に向かい合うように形成されている。そして、外側壁41と内側壁42との境界部(角部)は、面取りされており、外側壁41の面取部41aとされている。なお、本実施形態では、外側壁41(面取部41aを含む)及び内側壁42は、隅部桁30の外側壁31及び内側壁32と同じ肉厚N1に形成されている。また、中間桁40の外側壁41の横幅W2は、隅部桁30の外側壁31の横幅W1と略同じに形成されている。

【0021】

これら隅部桁30及び中間桁40によって、パレットにはフォーク挿入孔Fが形成されている。すなわち、図1に示すように、中間桁40とその中間桁40に隣り合う隅部桁30とによって、フォークリフト等のフォークを挿入するフォーク挿入孔Fがパレットの各側面それぞれに一対ずつ開口されている。

【0022】

また、図1に示すように、本実施形態のパレットには、隅部桁30及び中間桁40に加えて、一対のデッキ10を連結する中央桁50が設けられている。四角筒状の中央桁50は、一対のデッキ10の中央(四角形の中央)に一つ設けられており、その四つの側壁はすべて内側壁として形成されている。この中央桁50の四つの内側壁は、それぞれ中間桁40の内側壁42と向かい合うように形成されている。なお、図1では、中央桁50は、載置デッキ10aによりその大部分が図示されていない。

【0023】

一方、図1に示すように、上側に配置された載置デッキ10aは、その外縁に形成された四角枠状の外縁部11と、その外縁部11によって囲まれた載置部21とを備えている。外縁部11は、平面視四角形状の載置デッキ10aの各辺に沿うように延設されている。そして、その外縁部11の内側の端縁(四角形の中央側)に沿って、外縁桟が延設されている。すなわち、本実施形態においては、載置デッキ10aの外側の端縁から、載置デッキ10aの桟のうち最も外側の外縁桟までが外縁部11として形成されている。また、載置デッキ10aの外縁部11の肉厚N2(上下方向の肉厚)は、隅部桁30の外側壁31及び内側壁32の肉厚N1(中間桁41の外側壁41及び内側壁42の肉厚N1)よりも薄く設定されている。

【0024】

このように形成された外縁部11は、図1に示すように、桁上外縁部及び挿入孔上外縁部15によって構成されている。具体的には、桁上外縁部としての隅部桁上外縁部12は、隅部桁30における二つの外側壁31それぞれの上方に位置しており、一つの外側壁31に対応して一つずつ計8箇所設けられている。中間桁上外縁部13は、中間桁40における外側壁41の上方に位置しており、計4箇所設けられている。すなわち、本実施形態のパレットでは、合計で12箇所の桁上外縁部が設けられている。

【0025】

また、図2及び図4に示すように、外縁部11の隅部桁上外縁部12には、隅部桁上外縁部12の延設方向に沿って長四角状に形成された一対の貫通孔12aが形成されている。この一対の貫通孔12aの短手方向の長さは、隅部桁上外縁部12の短手方向の長さのおよそ1/2に設定されており、かつ、一対の貫通孔12aが隅部桁30の内部に開口するようになっている。すなわち、一対の貫通孔12aは、隅部桁30の外側壁31の内面よりも中央側(載置デッキ10aの中央側)に配置されている。なお、図4においては、外側壁31の位置を破線で図示している。

【0026】

また、一対の貫通孔12aの長手方向の長さは、隅部桁上外縁部12の長手方向の長さのおよそ1/3に形成されている。そして、一対の貫通孔12aは、隅部桁上外縁部12の延設方向中央を挟んで、所定の間隔をもって形成されている。この一対の貫通孔12aの間隔は、後述する第2樹脂材料の注入が可能な程度の間隔に設定されており、その隅部桁上外縁部12における一対の貫通孔12aの間には、第2注入跡T2が形成されている。

【0027】

図3及び図5に示すように、外縁部11の中間桁上外縁部13には、中間桁上外縁部13の延設方向に沿って長四角状に形成された一対の貫通孔13aが形成されている。この一対の貫通孔13aの短手方向の長さは、中間桁上外縁部13の短手方向の長さのおよそ1/2に設定されており、かつ、一対の貫通孔13aが中間桁40の内部に開口するようになっている。すなわち、一対の貫通孔13aは、中間桁40の外側壁41の内面よりも中央側(載置デッキ10aの中央側)に配置されている。なお、図5においては、外側壁31の位置を破線で図示している。

【0028】

また、一対の貫通孔13aの長手方向の長さは、中間桁上外縁部13の長手方向の長さのおよそ1/3に形成されている。そして、一対の貫通孔13aは、中間桁上外縁部13の延設方向中央を挟んで、所定の間隔をもって形成されている。なお、一対の貫通孔13aの間隔は、後述する第2樹脂材料の注入が可能な程度の間隔に設定されており、その中間桁上外縁部13における一対の貫通孔13aの間には、第2注入跡T2が形成されている。

【0029】

図1に示すように外縁部11によって囲まれる載置部21は、各桁の内部に位置する桁内桟を備えている。具体的には、図2及び図4に示すように、隅部桁30の内部に位置する隅部桁内桟22は、平面視直角三角形状をなすように形成されている。この隅部桁内桟22は、その平面視直角三角形の隣辺がそれぞれ隅部桁上外縁部12と平行となるように延設されるとともに、その平面視直角三角形の斜辺が隅部桁30の二つの内側壁32の内面を連結するように形成されている。また、図4に示すように、隅部桁内桟22は、隅部桁上外縁部12に対して離間して設けられており、隅部桁内桟22と隅部桁上外縁部12との間には、ほぼL字状の空隙部K1が形成されている。そして、隅部桁内桟22の直角の角部は隅部桁内リブ23によって外縁部11のコーナー部分に接続されている。すなわち、平面視すると、ほぼL字状の空隙部K1が隅部桁内リブ23によって二つに分断されたようになっている。なお、本実施形態では、隅部桁上外縁部12は、その一方の端部において隅部桁内リブ23によってのみ隅部桁内桟22と接続されている。

【0030】

一方、図3及び図5に示すように、中間桁40の内部に位置する中間桁内桟24は、平面視直角三角形状をなすように形成されている。平面視直角三角形状の中間桁内桟24は、その平面視直角三角形の斜辺が中間桁上外縁部13に対して平行となるように延設されるとともに、その平面視直角三角形の隣辺は、それぞれ、中間桁40の外側壁41に隣接する内側壁42と外側壁41と対向する内側壁42とを連結するように形成されている。また、図5に示すように、中間桁内桟24は、中間桁上外縁部13に対して離間して設けられており、中間桁内桟24と中間桁上外縁部13との間には、ほぼ直線状の空隙部K2が形成されている。そして、中間桁内桟24の斜辺が二つの中間桁内リブ25によって、外縁部11の中間桁上外縁部13に接続されている。すなわち、平面視すると、ほぼ直線状の空隙部K2が二つの中間桁内リブ25によって三等分されたようになっている。これら二つの中間桁内リブ25は、中間桁上外縁部13のうち貫通孔13aが形成されている部分の内側に接続されている。なお、本実施形態では、中間桁上外縁部13は、二つの中間桁内リブ25によってのみ中間桁内桟24と接続されている。

【0031】

図1に示すように、中央桁50の内部に位置する中央桁内桟は、正方形状に延びるように形成されている。正方形状の中央桁内桟は、それぞれのコーナー部分が中央桁の内側壁に接続されている。

【0032】

図1に示すように、各中間桁40の内側壁42のうち中央桁50の内側壁に向かい合う内側壁42と、中央桁50の内側壁とは、桁間桟28によって接続されている。すなわち、中央桁50を中心として、各中間桁40に延びるように十字状に桁間桟28が形成されている。そして、各桁内桟及び各桁間桟28以外の部分には、複数の接続桟29が格子状に設けられている。

【0033】

なお、本実施形態では、下側に配置された下部デッキ10bは、隅部桁30と中間桁40との間の領域において格子状に形成された複数の桟と、中間桁40と中央桁50とを接続する桟とにより形成されている。一方、隅部桁30と中央桁50、そして一対の中間桁40とそれら桁を接続する桟によって囲まれる領域は空隙とされている。すなわち、本実施形態におけるパレットは、上側の載置デッキ10aに積荷等が載置されることを想定したパレットである。

【0034】

上記のように形成されたパレットは、第1樹脂材料と、この第1樹脂材料とは異なる色の第2樹脂材料とによって構成されている。本実施形態では、第1樹脂材料として暗色の再生材料を用い、第2樹脂材料として明色(たとえば、赤色、青色、黄色)のバージン材料を用いている。なお、図1〜図3においては、第1樹脂材料によって構成される部分を白色(無色)で図示するとともに、第2樹脂材料によって構成される部分を着色して図示している。

【0035】

図1〜図3に示すように、本実施形態のパレットにおいては、各桁のうち、隅部桁30の外側壁31、中間桁40の外側壁41のほぼ全てが第2樹脂材料によって構成されている。したがって、本実施形態においては、フォーク挿入孔Fの両側に位置し、かつパレットの側壁を構成する隅部桁30の外側壁31及び中間桁40の外側壁41が明色の第2樹脂材料によって構成されている。

【0036】

また、隅部桁30の二つの内側壁32の一部、中間桁40の三つの内側壁のうち外側壁41に隣接する二つの内側壁42の一部が第2樹脂材料によって構成されている。これら隅部桁30の内側壁32及び中間桁40の内側壁42においては、下側よりも上側の方が第2樹脂材料によって構成される部分が大きくなっている。すなわち、上側ほど、第2樹脂材料がパレットの中央側(平面視四角形状の載置デッキ10aの中央側)に至るようになっている。

【0037】

一方、図1〜図3に示すように、上側の載置デッキ10aの外縁部11のうち、隅部桁上外縁部12及び中間桁上外縁部13のほぼ全てが第2樹脂材料によって構成されている。そして、挿入孔上外縁部15は中央部分が第1樹脂材料によって構成されるものの、隅部桁上外縁部12側の一部及び中間桁上外縁部13側の一部が第2樹脂材料によって構成されている。

【0038】

さらに、上側の載置デッキ10aの載置部21のうち、隅部桁内リブ23のほぼ全てが第2樹脂材料によって構成されている。そして、隅部桁内桟22は、隅部桁内リブ23が接続されている部分(平面視直角三角形の直角部分)を中心として、その一部が第2樹脂材料によって構成されている。また、上側の載置デッキ10aの載置部21のうち、中間桁内リブ25のほぼ全てが第2樹脂材料によって構成されている。そして、中間桁内桟24のうち中間桁内リブ25が接続されている部分(斜辺部分)を中心として、その一部が第2樹脂材料によって構成されている。なお、本実施形態のパレットにおいては、第1樹脂材料と第2樹脂材料との境界では、それら材料が互いに混じり合って、非直線状、非平面状をなしている。

【0039】

次に、上記のパレットの成形方法について説明する。

本実施形態のパレットの成形方法に使用される金型60は、型締めすることにより、上記パレットの形状に相当するキャビティが形成されるようになっている。また、金型60の所定の位置には、第1樹脂材料を注入するための第1注入孔G1、及び第2樹脂材料を注入するための第2注入孔G2が形成されている。なお、図1においては、パレットと金型60における各注入孔との位置関係を図示するために、第1注入孔G1の位置を白抜き矢印で模式的に図示するとともに、第2注入孔G2の位置を黒塗り矢印で模式的に図示している。

【0040】

図1に示すように、第1注入孔G1は、金型60において、上側の載置デッキ10aの隅部桁30の内側壁32、中間桁40の内側壁42、及び中央桁50の内側壁の上方に相当する部分に設けられている。とくに、本実施形態では、上側の載置デッキ10aを平面視した場合に、隅部桁30の内側壁32と内側壁32とが接するコーナー部分、中間桁40の外側壁41と対向する内側壁42の両端部、中央桁50の内側壁と内側壁とが接する4つのコーナー部分のそれぞれに、計16箇所第1注入孔G1が設けられている。

【0041】

また、図1に示すように、第2注入孔G2は、金型60において、上側の載置デッキ10aの外縁部11のうち桁上外縁部に相当する部分に設けられている。具体的には、図1及び図6に示すように、第2注入孔G2は、キャビティ内において、各隅部桁上外縁部12に相当する部分C12のうち一対の貫通孔12aの間の部分であって、かつ隅部桁30の外側壁31の肉厚N1の範囲内を指向するように開口している。同様に、第2注入孔G2は、キャビティ内において、各中間桁上外縁部13に相当する部分のうち一対の貫通孔13aの間の部分であって、かつ中間桁40の外側壁41の肉厚N1の範囲内を指向するように開口している。このようにして、第2注入孔G2は、8箇所の隅部桁上外縁部12及び4箇所の中間桁上外縁部13に相当する部分それぞれに計12箇所設けられている。

【0042】

このように第1注入孔G1及び第2注入孔G2が形成された金型60を型締め工程において型締めすることにより、上述したパレットの形状に相当するキャビティを形成する。次いで、第1樹脂材料注入工程として、第1注入孔G1からキャビティ内に第1樹脂材料を注入する。

【0043】

一方、第2樹脂材料注入工程として、第2注入孔G2からキャビティ内に第2樹脂材料を注入する。この第2注入孔G2からの第2樹脂材料の注入は、第1注入孔G1からの第1樹脂材料の注入が開始された後、第1樹脂材料の注入が終わる前(たとえば、第1樹脂材料の注入後、数秒後)に開始される。したがって、第1樹脂材料が完全に硬化する前に、キャビティ内において第1樹脂材料と第2樹脂材料とが接触し、第1樹脂材料と第2樹脂材料との境界では、それら材料が互いに混じり合って、境界面は非平面状をなしている。

【0044】

第1注入孔G1及び第2注入孔G2から各樹脂材料を注入し、これら各樹脂材料が硬化した後に、型締めした金型60を開き、成形品(パレット)を取り出す。このとき、成形品には、第1注入孔G1や第2注入孔G2が設けられていた部分に不要部が形成される。この不要部を切断して、除去することにより、最終的なパレットが成形される。このとき、不要部の切断に伴ってその切断跡がパレットに残存されることになる。すなわち、本実施形態のパレットには、第1樹脂材料が注入された部分に第1注入跡T1が形成されるとともに、第2樹脂材料が注入された部分に第2注入跡T2が形成される。なお、図4及び図5においては、第1注入跡T1及び第2注入跡T2を黒丸で図示している。

【0045】

次に、パレットの成形時における各樹脂材料の注入態様について説明する。

第1注入孔G1の位置は、上述したとおり、各筒状桁の内側壁の上方に相当する部分に設定されていることから、第1樹脂材料は、キャビティ内において、各筒状桁の内側壁及び上側の載置デッキ10aの載置部21から充填されていくことになる。

【0046】

一方、図4及び図6に示すように、第2注入孔G2(図4においては第2注入跡T2として図示。)は、キャビティ内において各隅部桁上外縁部12に相当する部分C12のうち一対の貫通孔12aの間の部分、すなわち、各隅部桁上外縁部12の中央に設けられている。したがって、第2注入孔G2から注入された第2樹脂材料は隅部桁上外縁部12の延設方向においてどちらか一側に偏って充填されることが抑制され、隅部桁30の外側壁31が左右でほぼ均等に第2樹脂材料によって構成される。

【0047】

また、図6に示すように、第2注入孔G2は、キャビティ内において各隅部桁上外縁部12に相当する部分C12であって、隅部桁30の外側壁31の肉厚N1の範囲内を指向するように開口している。さらに、隅部桁30の外側壁31の肉厚N1が隅部桁上外縁部12の肉厚N2よりも厚く形成されており、キャビティ内において、隅部桁上外縁部12に相当する部分C12の流路断面積よりも隅部桁30の外側壁31に相当する部分C31の流路断面積の方が大きく形成されている。したがって、第2注入孔G2から充填された第2樹脂材料は、隅部桁30の外側壁31に相当する部分C31に、より充填されやすく、隅部桁30の外側壁31は、より確実に第2樹脂材料によって構成される。

【0048】

また、図4に示すように、キャビティ内における隅部桁上外縁部12に相当する部分C12に設けられた第2注入孔G2(図4においては第2注入跡T2として図示。)は、一対の貫通孔12aの間の部分に設けられている。この一対の貫通孔12aに相当する部分は、成形時には金型60によって占められており、樹脂材料の流路を形成しない部分であることから、この一対の貫通孔12aの存在により、隅部桁上外縁部12に相当する部分C12の水平方向の流路断面積が小さくなる。

【0049】

とくに、本実施形態では、一対の貫通孔12aの短手方向の長さは、隅部桁上外縁部12の短手方向の長さのおよそ1/2に形成されており、貫通孔12aが形成されている部分においては、その水平方向の流路断面積(流路断面積の合計)もおよそ1/2となる。さらに、一対の貫通孔12aの長手方向の長さは、隅部桁上外縁部12の長手方向の長さのおよそ1/3に形成され、相応の長さが確保されている。これらのことから、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料が、外縁部11のコーナー部分、及び挿入孔上外縁部15に至るためには、流路断面積が小さい部分を相応の長さに亘って経なければならない。そのため、第2樹脂材料は、これら外縁部11のコーナー部分及び挿入孔上外縁部15へと至り難くなっている。その一方で、図4に示すように、一対の貫通孔12aは、隅部桁30の外側壁31の内面よりも中央側に配置されているため、この一対の貫通孔12aの存在により、第2注入孔G2から外側壁31に相当する部分C31への流路が狭くなることはない。

【0050】

加えて、図4及び図6に示すように、空隙部K1の存在により、隅部桁上外縁部12と隅部桁内桟22とはほぼ離間された状態にあり、これらは隅部桁内リブ23によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、隅部桁内リブ23に相当する部分を介してのみ隅部桁内桟22に至ることとなり、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。さらに、上述したとおり、貫通孔12aの存在により、外縁部11のコーナー部分及びそこに接続された隅部桁内リブ23には第2樹脂材料が至り難くなっている。つまり、この貫通孔12aの存在によっても、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。この点は、空隙部K1の存在によって第1樹脂材料が隅部桁上外縁部12側へ行き渡ることを抑制するものでもある。なお、図6においては、金型60のうち空隙部K1に相当する部分を破線で区画して図示している。

【0051】

同様に、図5に示すように、第2注入孔G2(図5においては第2注入跡T2として図示。)は、キャビティ内において各中間桁上外縁部13に相当する部分のうち一対の貫通孔12aの間の部分、すなわち、各中間桁上外縁部13の中央に設けられている。したがって、第2注入孔G2から注入された第2樹脂材料は中間桁上外縁部13の延設方向においてどちらか一側に偏って充填されることが抑制され、中間桁40の外側壁41が左右でほぼ均等に第2樹脂材料によって構成される。

【0052】

また、第2注入孔G2は、キャビティ内において各中間桁上外縁部13に相当する部分であって、中間桁40の外側壁41の肉厚N1の範囲内を指向するように開口している。さらに、中間桁40の外側壁41の肉厚N1が中間桁上外縁部13の肉厚N2よりも大きく形成されており、キャビティ内において、中間桁上外縁部13に相当する部分の流路断面積よりもの中間桁40の外側壁41に相当する部分の流路断面積の方が大きく形成されている。したがって、第2注入孔G2から充填された第2樹脂材料は、中間桁40の外側壁41に相当する部分に、より充填されやすく、中間桁40の外側壁41は、より確実に第2樹脂材料によって構成される。

【0053】

また、図5に示すように、キャビティ内における中間桁上外縁部13に相当する部分に設けられた第2注入孔G2(図5においては第2注入跡T2として図示。)は、一対の貫通孔12aの間の部分に設けられている。上述した隅部桁上外縁部12の貫通孔12aと同様に、本実施形態では、一対の貫通孔13aの短手方向の長さは、中間桁上外縁部13の短手方向の長さのおよそ1/2に形成されており、一対の貫通孔13aの長手方向の長さは、中間桁上外縁部13の長手方向の長さのおよそ1/3に形成されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料が挿入孔上外縁部15に至るためには、流路断面積が小さい部分を相応の長さに亘って経なければならず、第2樹脂材料は、挿入孔上外縁部15へと至り難くなっている。その一方で、図5に示すように、一対の貫通孔13aは、中間桁40の外側壁41の内面よりも中央側に配置されているため、この一対の貫通孔13aの存在により、第2注入孔G2から外側壁41への流路が狭くなることはない。

【0054】

加えて、図5に示すように、空隙部K2の存在により、中間桁上外縁部13と中間桁内桟24とはほぼ離間された状態にあり、これらは二つの中間桁内リブ25によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、中間桁内リブ25に相当する部分を介してのみ中間桁内桟24に至ることとなり、中間桁内桟24に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。この点は、空隙部K2の存在によって第1樹脂材料が中間桁上外縁部13側へ行き渡ることを抑制するものでもある。さらに、上述したとおり、貫通孔13aの存在により、中間桁上外縁部13の水平方向の流路断面積が小さくなっており、第2樹脂材料が中間桁内リブ25に相当する部分に至り難くなっている。つまり、この貫通孔13aの存在によっても、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。

【0055】

上記実施形態のパレット及びパレットの成形方法によれば、以下のような作用効果を得ることができる。

(1)本実施形態のパレットによれば、隅部桁30の外側壁31及び中間桁40の外側壁41が明色の第2樹脂材料によって構成されていることから、フォーク挿入孔Fが視認しやすくなっている。また、本実施形態のパレットを成形するにあたっては、特許文献1に記載されているコアバック機構のような複雑で高コストな成形方法を要しない。したがって、隅部桁30の外側壁31及び中間桁40の外側壁41を第2樹脂材料によって構成することに伴う成形コストの上昇を最小限とすることができる。

【0056】

また、たとえば、特許文献1のコアバック機構を用いた成形方法の場合、先に注入した樹脂材料が完全に硬化した後に、次の樹脂材料を注入せざるを得ず、先に注入した樹脂材料の硬化時間を確保する必要があってパレットの成形全体の時間としては相応に長い時間を要する。上記実施形態では、第1樹脂材料の注入が終わる前、すなわち第1樹脂材料が完全に硬化する前に、第2樹脂材料の注入が開始されるため、第1樹脂材料の硬化時間を確保する必要がなく、短時間でパレットを成形することができる。

【0057】

さらに、射出成形においては、樹脂材料が相応の粘度を有しており、また、注入圧にも限界があることから、肉厚を薄くするのには限界がある。そして、特許文献1のコアバック機構を用いた成形方法の場合、母材層と付加層との二層構造であるため、これら二層を合わせた外側壁の肉厚が厚くなりがちである。上記実施形態では、隅部桁30の外側壁31や中間桁40の外側壁41において、二層構造を採用する必要がないため、各外側壁の肉厚を比較的に薄くすることができ、パレットの軽量化に寄与する。

【0058】

(2)本実施形態では、隅部桁30の二つの内側壁32、及び中間桁40の三つの内側壁のうち外側壁41に隣接する二つの内側壁42において、下側よりも上側の方が第2樹脂材料によって構成される部分が大きくなっている。たとえば、本実施形態のパレットのフォーク挿入孔Fにフォークを挿入して持ち上げる場合、フォークの側端が上記の各内側壁の上側に衝突する可能性がある。このような各内側壁の上側を、バージン材料で比較的に強度の高い第2樹脂材料によって構成することで、フォークの衝突等に対する強度を確保することができる。

【0059】

(3)第2注入孔G2が隅部桁上外縁部12の中央、及び中間桁上外縁部13の中央に設けられているため、隅部桁30の外側壁31や中間桁40の外側壁41が、どちらか一側に偏って第2樹脂材料によって構成されることが抑制され、ほぼ左右均等に構成することができる。また、第2注入孔G2は、一対の貫通孔12aの間の隅部桁上外縁部12又は一対の貫通孔13aの間の中間桁上外縁部13に相当する部分に設けられている。そして、これら貫通孔12aや貫通孔13aの存在により、各桁上外縁部の水平方向の流路断面積が小さくなり、第2樹脂材料が、外縁部11のコーナー部分や隅部桁内リブ23、挿入孔上外縁部15に相当する部分へと至り難い。その一方、各貫通孔は、上下方向の流路断面積に対しては影響を与えないため、第2樹脂材料は各外側壁に相当する部分へと至り易くなっている。したがって、フォーク挿入孔Fの視認に対して寄与度の高い隅部桁30の外側壁31及び中間桁40の外側壁41を優先的に第2樹脂材料によって構成させることができる。

【0060】

(4)本実施形態では、隅部桁30の外側壁31の肉厚N1が外縁部11(隅部桁上外縁部12)の肉厚N2よりも厚く設定されているため、キャビティ内において、第2樹脂材料が隅部桁30の外側壁31に相当する部分C31に優先的に充填されることとなる。また、第2注入孔G2が隅部桁上外縁部12において隅部桁30の外側壁31の肉厚N1の範囲内を指向するように開口しているため、第2注入孔G2から注入された第2樹脂材料が速やかに隅部桁30の外側壁31に充填される。これらのことから、確実に隅部桁30の外側壁31を第2樹脂材料によって構成させることができる。なお、中間桁40の外側壁41についても同様のことがいえる。

【0061】

(5)本実施形態では、隅部桁上外縁部12と隅部桁内桟22とは、空隙部K1の存在により、ほぼ離間された状態にあり、これらは隅部桁内リブ23によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、隅部桁内リブ23に相当する部分を介してのみ隅部桁内桟22に至ることとなり、隅部桁内桟22に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。

【0062】

同様に、中間桁上外縁部13と中間桁内桟24とは、空隙部K2の存在によりほぼ離間された状態にあり、これらは二つの中間桁内リブ25によってのみ接続されている。したがって、第2注入孔G2(第2注入跡T2)から注入された第2樹脂材料は、中間桁内リブ25に相当する部分を介してのみ中間桁内桟24に至ることとなり、中間桁内桟24に相当する部分に過度に多くの第2樹脂材料が充填されることが抑制される。

【0063】

(6)本実施形態のパレットにおいて、第1樹脂材料と第2樹脂材料との境界では、それら材料が互いに混じり合って、境界面が非平面状をなしている。そのため、第1樹脂材料と第2樹脂材料とが剥離してしまうといった事態が発生することが抑制でき、第1樹脂材料と第2樹脂材料との接合強度の向上が実現できる。

【0064】

(7)本実施形態のパレットの成形方法では、第1樹脂材料の注入が開始された後、第1樹脂材料の注入が終わる前に、第2樹脂材料の注入が開始される。そのため、第1樹脂材料が完全に硬化する前に、第1樹脂材料と第2樹脂材料とが接触することになり、これらの境界を容易に非直線状、非平面状とすることができる。具体的には、たとえば、挿入孔上外縁部15における第1樹脂材料と第2樹脂材料との境界線を視認した場合、この境界線が曲線状に視認される。また、挿入孔上外縁部15の内部においても、第1樹脂材料と第2樹脂材料との境界面が非平面状となる。このように第1樹脂材料と第2樹脂材料との境界を非直線状、非平面状とすることで、両樹脂の接合強度を向上させることができる。

【0065】

(8)上記実施形態では、隅部桁上外縁部12や中間桁上外縁部13だけでなく、挿入孔上外縁部15の一部も第2樹脂材料によって構成され、載置デッキ10aの外縁部11の大半が第2樹脂材料によって構成されている。そして、第2樹脂材料として、比較的に強度の高いバージン材料を採用している。そのため、載置デッキ10aの外縁部11における曲げ強度等を向上させることができる。

【0066】

(9)上記実施形態では、隅部桁30の外側壁31及び中間桁40の外側壁41について、略同じ肉厚N1とした。また、隅部桁30の外側壁31の横幅W1と中間桁40の外側壁41の横幅W2とを、それぞれ略等しく形成した。したがって、それら外側壁31及び外側壁41を第2樹脂材料で同様に構成するにあたっては、隅部桁30の外側壁31及び中間桁40の外側壁41に注入される第2樹脂材料の量や注入圧を、それぞれ同一とすることが可能で、第2注入孔G2ごとに、第2樹脂材料の量や注入圧等の設定を異ならしめる必要がない。そのため、ショートショット等の成形不良を抑制することができ、また、バルブゲート等を使用しなくとも確実に第2樹脂材料を注入することができる。

【0067】

(10)上記実施形態では、16箇所の第1注入孔G1に対して12箇所の第2注入孔G2を設け、第1注入孔G1の数よりも第2注入孔G2の数を少なくしている。したがって、バージン材料で比較的に高価な第2樹脂材料の量が少なくて済み、パレットの低コスト化に寄与することができる。

【0068】

なお、上記実施形態は以下のように変更してもよく、また、以下の変更例を組み合わせて適用してもよい。

・ 第2注入孔G2が設けられる位置は、上記実施形態に限らない。たとえば、第2注入孔G2を、隅部桁上外縁部12の貫通孔12aの間に相当する部分、隅部桁30の外側壁31の肉厚N1の範囲内に相当する部分ではなく、隅部桁上外縁部12のその他の部分に設けてもよい。この点、中間桁上外縁部13に相当する部分に設けられた第2注入孔G2についても同様である。また、隅部桁上外縁部12や中間桁上外縁部13に相当する部分に限らず、挿入孔上外縁部15に相当する部分に設けてもよい。すなわち、載置デッキ10aの外縁部11に相当する部分であれば、どの部分に設けてもよい。

【0069】

・ さらに、第2注入孔G2が設けられる位置は、載置デッキ10aの外縁部11に限らない。たとえば、隅部桁30の外側壁31や中間桁40の外側壁41に相当する部分に設けてもよい。この場合も、第2樹脂材料が隅部桁30の外側壁31や中間桁40の外側壁41に相当する部分に速やかに充填されるため、これらの外側壁を確実に第2樹脂材料によって構成させることができる。

【0070】

・ また、載置デッキ10aの外縁部11や各桁の外側壁に加えて、他の部分に第2注入孔G2を設けてもよい。たとえば、隅部桁内桟22及び中間桁内桟24に相当する部分に第2注入孔G2を設けてもよい。この場合、隅部桁内桟22及び中間桁内桟24のほぼ全てが第2樹脂材料によって構成されることになり、たとえば、パレットを上方から視認した際に、隅部桁30及び中間桁40の位置が視認しやすくなり、それに伴いフォーク挿入孔Fの位置も把握し易くなる。

【0071】

・ 上記実施形態では、載置デッキ10aの外側の端縁から、載置デッキ10aの桟のうち最も外側の外縁桟までを外縁部11としたが、外縁部11の範囲はこれに限らない。たとえば、図4において、隅部桁内桟22のうち、隅部桁上外縁部12と平行に延設された部分までを外縁部11としてもよい。同様に、図5において、中間桁内桟24のうち、中間桁上外縁部13に対して平行となるように延設された斜辺までを外縁部11としてもよい。この場合、たとえば、隅部桁内リブ23や中間桁内リブ25の肉厚を厚くしたり、空隙部K1や空隙部K2を設けないようにしたりすることで、第2樹脂材料が各桁の外側壁に相当する部分に至りやすくなる。

【0072】

・ 第2注入孔G2の数は、上記実施形態に限らない。上記実施形態では、全ての隅部桁30の外側壁31及び中間桁40の外側壁41を第2樹脂材料によって構成したが、一部の外側壁のみを第2樹脂材料によって構成するようにしてもよい。たとえば、隅部桁30の外側壁31のみを第2樹脂材料によって構成するようにしてもよいし、逆に、中間桁40の外側壁41のみを第2樹脂材料によって構成するようにしてもよい。また、各外側壁31、41それぞれにおいて、全ての部分が第2樹脂材料によって構成されていなくともよく、部分的に第2樹脂材料によって構成されていてもよい。

【0073】

・ 第1注入孔G1が設けられる位置は、上記実施形態に限らず、載置デッキ10aの載置部21に相当する部分であればどのような場所でも構わないし、その数も適宜変更できる。また、載置部21に相当する部分に加え、載置デッキ10aの外縁部11のうち挿入孔上外縁部15に相当する部分に第1注入孔G1を設けてもよい。この場合、第2注入孔G2から注入された第2樹脂材料が過度に挿入孔上外縁部15に相当する部分に充填されることが抑制される。

【0074】

・ 第2注入孔G2同士の間隔を、第1注入孔G1同士の間隔よりも狭くすることが好ましい。第1注入孔G1から第1樹脂材料を注入後に第2注入孔G2から第2樹脂材料を注入すると、第1樹脂材料が障害となり、載置デッキ10aに相当する部分において過度に広い範囲に第2樹脂材料が流れるのを防ぐ役目を果たす。したがって、載置デッキ10aに相当する部分に注入される第2樹脂材料の量が少なくて済み、パレットの低コスト化に寄与することができる。

【0075】

以上のように、第1注入孔G1及び第2注入孔G2の位置及び数は、パレットの形状、各樹脂材料の注入圧(射出圧)、注入量等を勘案して適宜変更することができる。

・ 隅部桁30の外側壁31の肉厚N1と外縁部11(隅部桁上外縁部12)の肉厚N2との関係は上記実施形態のものに限らず、肉厚N1と肉厚N2とを等しくしてもよいし、肉厚N2を肉厚N1よりも大きくしてもよい。なお、中間桁40の外側壁41の肉厚N1と外縁部11(中間桁上外縁部13)の肉厚N2との関係についても同様である。

【0076】

・ 上記実施形態では、隅部桁30の外側壁31及び内側壁32について、それぞれ略同じ肉厚N1としたが、これを変更してもよい。たとえば、内側壁32の肉厚を、外側壁31の肉厚よりも厚くしてもよいし、薄くしてもよい。とくに、内側壁32の肉厚を外側壁31の肉厚よりも薄くした場合、第2樹脂材料が内側壁32に相当する部分に至り難く、内側壁32の過度に広い領域が第2樹脂材料によって構成されることが抑制される。なお、中間桁40の外側壁41の肉厚と内側壁42の肉厚との関係についても同様である。

【0077】

・ 貫通孔12a及び貫通孔13aの形状及び寸法は、上記実施形態のものに限らない。たとえば、貫通孔12a及び貫通孔13aを円形や楕円形に形成してもよいし、四角形以外の多角形状に形成してもよい。また、貫通孔12a及び貫通孔13aの長手方向の長さ及び短手方向の長さも、パレット(外縁部11)の形状や各樹脂材料の粘度、強度等を勘案して自由に設定することができる。また、上記実施形態では、一対の貫通孔12a、13aを設けたが、桁上外縁部ごとに貫通孔12aを一つのみ設けても、三つ以上設けてもよい。また、貫通孔12aを設けなくともよい。

【0078】

・ 隅部桁内リブ23の隅部桁上外縁部12に対する接続位置は、外縁部11のコーナー部分に限らず、たとえば、隅部桁上外縁部12において一対の貫通孔12aの間の部分に、隅部桁内リブ23を接続するようにしてもよい。また、隅部桁内リブ23は、一つに限らず、二つ以上設けてもよい。いずれにしても、隅部桁上外縁部12と隅部桁内桟22との間に空隙部K1が存在していれば、第2樹脂材料が隅部桁内桟22に相当する部分に至ることが抑制される。中間桁内桟24と中間桁上外縁部13との関係においても同様のことがいえ、中間桁内リブ25の中間桁上外縁部13に対する接続位置を変更してもよいし、中間桁内リブ25を一つ、又は三つ以上設けてもよい。

【0079】

・ 隅部桁30及び中間桁40の形状を変更してもよい。これら各桁は、全体として略四角筒状に形成されていればよく、たとえば、一部又は全部の外側壁や内側壁が曲面状に形成されていてもよい。

【0080】

・ デッキ10の構成は適宜変更することができる。たとえば、上記実施形態において、下部デッキ10bを載置デッキ10aと同じ形状に形成してもよい。また、たとえば、図7に示すように、四角板状の板状体81とその板状体81の下面において垂下された複数のリブ82とにより載置デッキ80を構成し、載置デッキ80の上面を平面状に形成してもよい。この場合、たとえば、四角板状体の外縁に沿って四角形状に延びるように設けられた第1リブ82aと、そのリブの内側において同じく四角形状に延びるように設けられた第2リブ82bとの間(第1リブ82a及び第2リブ含む82b)が載置デッキ80外縁部83に相当する。さらに、たとえば、上側の載置デッキの上面が平面状に形成され(載置デッキ80)、下側の載置デッキが桟、リブ等によって形成される(載置デッキ10a)ようにしてもよい。

【0081】

・ 上で説明した上面が平面状に形成された載置デッキ80において、図7に図示するように第2注入孔G2を第1リブ82aに相当する部分に設けてもよい。なお、この第1リブ82aは、載置デッキ80外縁部83を構成するととともに、フォーク挿入孔Fの上側に位置していることから、外縁部83の挿入孔上外縁部15に相当する。

【0082】

・ 上記実施形態では、パレットの各側面それぞれに一対ずつフォーク挿入孔Fを形成したが、パレットの四側面全てに一対のフォーク挿入孔Fを形成しなくともよい。たとえば、パレットの一側面に一対のフォーク挿入孔Fを形成し、その一側面に対向する側面に一対のフォーク挿入孔Fを形成したいわゆる二方差しタイプのパレットに本発明を適用してもよい。二方差しタイプのパレットとしては、特許文献1のパレットが挙げられる。

【0083】

・ 二つの半割体を溶着することにより、上記実施形態のパレットが製造されるようにしてもよい。具体的には、たとえば、パレットの上下方向において各隅部桁30及び中間桁40の中央で切断されたような半割体を二つ用意し、これら二つの半割体における各隅部桁30及び中間桁40を接合することにより、パレットを形成してもよい。さらに、この場合において、上側の半割体と下側の半割体とが同一形状である必要はない。

【0084】

なお、二つの半割体を溶着することによりパレットを製造する場合、上記実施形態のように一体的にパレットを製造する場合に比べ、隅部桁30の外側壁31及び中間桁40の外側壁41の高さが1/2となる。したがって、上側の載置デッキ10aに相当する部分に設けられた第2注入孔G2から、隅部桁30の外側壁31の下端や中間桁40の外側壁41の下端までの距離が短くなる。そのため、第2樹脂材料を速やかに各外側壁に相当する部分に行き渡らせることができる。

【0085】

・ 第2樹脂材料の注入開始のタイミングは、上記実施形態のものに限らない。たとえば、第1樹脂材料が完全に硬化した後に、第2樹脂材料を注入するようにしてもよいし、第1樹脂材料の注入開始と同時、あるいはそれよりも前に、第2樹脂材料を注入するようにしてもよい。

【0086】

・ 第1樹脂材料及び第2樹脂材料は、上記実施形態のものに限らず、射出成形法で使用することのできる樹脂材料であればどのようなものでもかまわない。ただし、第1樹脂材料の色と第2樹脂材料の色とが異なっている必要がある。

【0087】

次に、上記実施形態及び変更例から把握できる技術的思想について以下に追記する。

(イ)前記第1樹脂材料が注入された部分、及び前記第2樹脂材料が注入された部分には、注入跡が形成されていることを特徴とするパレット。

【0088】

(ロ)前記桁上外縁部と前記載置部との間には空隙部が設けられていることを特徴とするパレット。

(ハ)空隙部を挟んで配置される前記桁上外縁部と前記載置部とは桁内リブによってのみ接続されていることを特徴とするパレット。

【0089】

(ニ)平面視四角形状をなす載置デッキと、該載置デッキの下側に連結される複数の四角筒状の筒状桁とを備え、隣接する前記筒状桁の間にフォーク挿入孔が形成されたパレットの成形方法であって、前記パレットは、前記載置デッキがその外縁に形成された四角枠状の外縁部と該外縁部によって囲まれる載置部とによって構成され、前記筒状桁が前記パレットの外方に面する外側壁と前記パレットの内方に面する内側壁とを備えたものであり、金型によって前記パレットの形状に相当するキャビティを形成する型締め工程と、前記キャビティにおいて前記載置部に相当する載置部相当部分に第1樹脂材料を注入する第1樹脂材料注入工程と、前記キャビティにおいて前記外側壁に相当する外側壁相当部分、及び前記キャビティにおいて前記外縁部に相当する外縁部相当部分の少なくとも一方から、前記第1樹脂材料と異なる色の第2樹脂材料を注入する第2樹脂材料注入工程とを備えることを特徴とするパレットの製造方法。

【0090】

(ホ)前記第1樹脂材料注入工程において第1樹脂材料の注入が開始された後であって前記第1樹脂材料の注入が終了する前に、前記第2樹脂材料注入工程における前記第2樹脂材料の注入を開始することを特徴とするパレットの製造方法。

【符号の説明】

【0091】

10…載置デッキ、11…外縁部、12…隅部桁上外縁部、12a…貫通孔、13…中間桁上外縁部、13a…貫通孔、15…挿入孔上外縁部、21…載置部、22…隅部桁内桟、23…隅部桁内リブ、24…中間桁内桟、25…中間桁内リブ、27…中央桁内桟、28…桁間桟、29…接続桟、30…隅部桁、31…外側壁、31a…面取部、32…内側壁、40…中間桁、41…外側壁、41a…面取部、42…内側壁、50…中央桁、C…伽美ティ、F…フォーク挿入孔、G1…第1注入孔、G2…第2注入孔、T1…第1注入跡、T2…第2注入跡、K1、K2…空隙部。

【特許請求の範囲】

【請求項1】

同一のキャビティ内に第1樹脂材料と該第1樹脂材料とは色の異なる第2樹脂材料を注入することにより成形され、平面視四角形状をなす載置デッキと、該載置デッキの下側に連結される複数の四角筒状の筒状桁とを備え、隣接する前記筒状桁の間にフォーク挿入孔が形成されているパレットであって、

前記載置デッキは、その外縁に形成された四角枠状の外縁部と該外縁部によって囲まれる載置部とによって構成され、前記筒状桁は、外方に面する外側壁と内方に面する内側壁とを備え、

前記載置部から第1樹脂材料が注入され、前記外側壁及び前記外縁部の少なくとも一方から前記第2樹脂材料が注入されて構成されたことを特徴とするパレット。

【請求項2】

前記外側壁が前記第2樹脂材料によって構成されるとともに、前記内側壁の一部が第2樹脂材料によって構成され、前記内側壁において下側よりも前記載置デッキ側の方が第2樹脂材料によって構成される部分が大きいことを特徴とする請求項1に記載のパレット。

【請求項3】

前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、

前記桁上外縁部の上面中央から前記第2樹脂材料が注入されて構成されたことを特徴とする請求項1又は請求項2に記載のパレット。

【請求項4】

前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、

前記桁上外縁部には、複数の貫通孔が形成されており、前記複数の貫通孔の間における前記桁上外縁部から前記第2樹脂材料が注入されて構成されたことを特徴とする請求項1〜請求項3のいずれか一項に記載のパレット。

【請求項1】

同一のキャビティ内に第1樹脂材料と該第1樹脂材料とは色の異なる第2樹脂材料を注入することにより成形され、平面視四角形状をなす載置デッキと、該載置デッキの下側に連結される複数の四角筒状の筒状桁とを備え、隣接する前記筒状桁の間にフォーク挿入孔が形成されているパレットであって、

前記載置デッキは、その外縁に形成された四角枠状の外縁部と該外縁部によって囲まれる載置部とによって構成され、前記筒状桁は、外方に面する外側壁と内方に面する内側壁とを備え、

前記載置部から第1樹脂材料が注入され、前記外側壁及び前記外縁部の少なくとも一方から前記第2樹脂材料が注入されて構成されたことを特徴とするパレット。

【請求項2】

前記外側壁が前記第2樹脂材料によって構成されるとともに、前記内側壁の一部が第2樹脂材料によって構成され、前記内側壁において下側よりも前記載置デッキ側の方が第2樹脂材料によって構成される部分が大きいことを特徴とする請求項1に記載のパレット。

【請求項3】

前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、

前記桁上外縁部の上面中央から前記第2樹脂材料が注入されて構成されたことを特徴とする請求項1又は請求項2に記載のパレット。

【請求項4】

前記外縁部は、前記外側壁の上方に位置する桁上外縁部と前記フォーク挿入孔の上方に位置する挿入孔上外縁部とを備え、

前記桁上外縁部には、複数の貫通孔が形成されており、前記複数の貫通孔の間における前記桁上外縁部から前記第2樹脂材料が注入されて構成されたことを特徴とする請求項1〜請求項3のいずれか一項に記載のパレット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−195181(P2011−195181A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−65024(P2010−65024)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【Fターム(参考)】

[ Back to top ]