パワーモジュール

【課題】半導体チップと該半導体チップを挟む2つの基板のとの間で接続異常が発生するのを防ぐことができるパワーモジュールを提供する。

【解決手段】本発明に係るパワーモジュールは、第1金属配線層を有する第1基板と、第2金属配線層を有する第2基板と、表面側電極が第2金属配線層に半田接続され、かつ裏面側電極が第1金属配線層に半田接続された複数の半導体チップとを備え、第1金属配線層は第1電極パッド3cを含み、第2金属配線層は第1電極パッド3cに対向する第2電極パッド5cを含み、これら2つのパッド3c、5cの間には該2つのパッド3c、5cを電気的に接続する導電性球10と、内部に導電性球10を収容した半田部15とが備えられている。

【解決手段】本発明に係るパワーモジュールは、第1金属配線層を有する第1基板と、第2金属配線層を有する第2基板と、表面側電極が第2金属配線層に半田接続され、かつ裏面側電極が第1金属配線層に半田接続された複数の半導体チップとを備え、第1金属配線層は第1電極パッド3cを含み、第2金属配線層は第1電極パッド3cに対向する第2電極パッド5cを含み、これら2つのパッド3c、5cの間には該2つのパッド3c、5cを電気的に接続する導電性球10と、内部に導電性球10を収容した半田部15とが備えられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の半導体チップと該半導体チップの放熱機構を備えたパワーモジュールに関する。

【背景技術】

【0002】

従来の一般的なパワーモジュールとしては、例えば図5に記載のものが知られている。同図に示すように、従来のパワーモジュール100は、基板101と、該基板101表面の金属配線層102に半田接続された複数の半導体チップ103(一例として、IGBT103a、ダイオード103b)と、基板101の裏面側に設けられた放熱フィン108と、基板101を収容するハウジングとしての樹脂ケース104を備えている。

【0003】

各半導体チップ103の表面電極は、金属配線層102の電極部105、他の半導体チップ103の表面電極または樹脂ケース104に設けられた電極部106にAlワイヤでボンディングされている。樹脂ケース104にはリードがインサート成形されており、これにより樹脂ケース104の電極部106が外部に引き出されている。また、樹脂ケース104内は、硬化した後も比較的柔軟な充填樹脂107(例えば、シリコンゲル)が充填されている。充填樹脂107を充填するのは、耐環境性能を高めるためである。充填樹脂107の充填は、上記Alワイヤボンディングの後に行われる。

【0004】

ところで、このパワーモジュール100では、主に放熱フィン108により半導体チップ103の放熱が行われるが、半導体チップ103と放熱フィン108の間には基板101が存在しているため放熱効率が悪いという問題があった。なお、半導体チップ103の放熱はAlワイヤを介しても行われるが、その放熱量は微量である。

【0005】

また、このパワーモジュール100では、ボンディング性を考慮して線径100〜500μmのAlワイヤが用いられるが、該Alワイヤの許容電流条件を満たし、かつ半導体チップ103に必要な電流を供給するためには、1電極あたりのワイヤ本数を複数本にしなければならず、生産性が低いという問題もあった。

【0006】

そこで、図6に示すように、特許文献1に記載のパワーモジュール200は、第1の基板201と、第1の基板201に対向する第2の基板202と、第1の基板201上に接続された半導体チップ204と、半導体チップ204の表面電極と第2の基板202に設けられた回路パターンとを接続する球状の接続導体203を備えている。このパワーモジュール200によれば、複数本のAlワイヤをボンディングしなくても接続導体203を通じて十分な電流を供給することができるので、生産性を向上させることができる。また、このパワーモジュール200によれば、第1の基板201および第2の基板202の両方に放熱フィンを取り付けることにより、放熱効率を高めることもできる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−197435号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、この従来のパワーモジュール200では、水平位置がずれた状態で第2の基板202が取り付けられるということが起こり得る。この場合は、本来接続されるべき半導体チップ204の表面電極と第2の基板202の回路パターンが接続されなかったり、接続されるべきでない表面電極と回路パターンが接続されたりする接続異常が発生し、パワーモジュールとしての機能が損なわれるおそれがある。

【0009】

本発明は上記事情に鑑みてなされたものであって、その課題とするところは、半導体チップを挟む2つの基板の水平位置をセルフアライメントすることにより、半導体チップと基板との間で接続異常が発生するのを防ぐことができるパワーモジュールを提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係るパワーモジュールは、

第1金属配線層を有する第1基板と、第2金属配線層を有する第2基板と、表面側電極が第2金属配線層に半田接続され、かつ裏面側電極が第1金属配線層に半田接続された複数の半導体チップとを備えたパワーモジュールであって、

第1金属配線層は第1電極パッドを含み、第2金属配線層は第1電極パッドに対向する第2電極パッドを含み、第1電極パッドおよび第2電極パッドの間に配置され、該第1電極パッドおよび第2電極パッドを電気的に接続する金属で表面を覆われた導電性球と、第1電極パッドおよび第2電極パッドを半田接続する半田部とをさらに備え、半田部内部に導電性球を収容したことを特徴とする。

【0011】

この構成では、第1電極パッドおよび第2電極パッドを電気的に接続する導電性球が、第1電極パッドおよび第2電極パッドを半田接続する半田部内部に収容されている。このため、該半田部に形成されるメニスカスに起因して生ずる力(以下「メニスカス力」という)が第1電極パッドと第2電極パッド、すなわち半導体チップの裏面側にある第1基板と表面側にある第2基板とを水平移動させるように作用し、第1基板および第2基板の水平位置がセルフアライメントされる。したがって、この構成によれば、半導体チップと第1基板および第2基板との間で接続異常が発生するのを防ぐことができる。

【0012】

上記パワーモジュールは、第1電極パッドおよび第2電極パッドを構成する辺のうち最も長い長辺の半分の長さを径寸法としたとき、第1電極パッドおよび第2電極パッドの径寸法が導電性球の半径の1.5倍以上かつ2.5倍以下であることが好ましい。このように構成すれば、メニスカス力を効果的に発生させることができるとともに、十分なアライメント量を確保することができる。

【0013】

また、上記パワーモジュールは、導電性球の表面に半田との濡れ性を向上させるための表面処理が施されていることが好ましい。このように構成すれば、導電性球が転がり易くなり、セルフアライメントをより円滑に行うことができる。

【発明の効果】

【0014】

本発明によれば、半導体チップと該半導体チップを挟む2つの基板のとの間で接続異常が発生するのを防ぐことができるパワーモジュールを提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るパワーモジュールであって、(A)は平面図、(B)は断面図である。

【図2】本発明の一実施形態に係るパワーモジュールの金属球周辺を拡大した断面図である。

【図3】本発明におけるセルフアライメントの原理を説明するための図である。

【図4】本発明におけるセルフアライメントの原理を説明するための図である。

【図5】従来のパワーモジュールであって、(A)は平面図、(B)は断面図である。

【図6】従来の別のパワーモジュールの断面図である。

【発明を実施するための形態】

【0016】

以下、添付図面を参照しつつ、本発明に係るパワーモジュールの好ましい実施形態について説明する。

【0017】

図1(A)に本発明の一実施形態に係るパワーモジュールの平面図、図1(B)に断面図を示す。ただし、図1(A)では理解を容易にするために一部の部材(後述する第2基板4、第2金属配線層5、第2放熱フィン9)を省略している。また、図1(B)は図1(A)のA−A’断面図である。

【0018】

図1に示すように、本実施形態に係るパワーモジュール1は、表面に第1金属配線層3が形成された第1基板2と、裏面に第2金属配線層5が形成された第2基板4と、表面側電極が第2金属配線層5に半田接続され、かつ裏面側電極が第1金属配線層3に半田接続された複数の半導体チップ6と、第1基板2および第2基板4を収容するハウジングとしての樹脂ケース7と、第1基板2の裏面に取り付けられた第1放熱フィン8と、第2基板4の表面に取り付けられた第2放熱フィン9と備えている。

【0019】

半導体チップ6は、IGBT6aおよびダイオード6bを含んでいる。このうち、IGBT6aは、表面側電極としてのエミッタ端子およびゲート端子が第2金属配線層5に接続され、裏面側電極としてのコレクタ端子が第1金属配線層3に接続されている。また、ダイオード6bは、表面側電極としてのアノード端子が第2金属配線層5に接続され、裏面側電極としてのカソード端子が第1金属配線層3に接続されている。半導体チップ6としては、この他、MOSFET等を使用することができる。使用する半導体チップ6の種別は、パワーモジュール1の特性等に応じて適宜決定される。

【0020】

第1基板2および第2基板4は、例えば、アルミナ系セラミック、窒化アルミニウム、窒化珪素等のセラミック材料からなり、平面視矩形状を有している。樹脂ケース7との接続部を設けるために、第2基板4は第1基板2より長辺寸法が大きくなっている。

【0021】

第1金属配線層3は、第1基板2の表面に銅、アルミニウム等の金属をメタライズすることにより形成したもので、その最表面には、半田に対する濡れ性を向上させるためのNiめっきまたはAuめっきが施されている。また、第1金属配線層3には、IGBT6aを接続するための電極パッド3a、ダイオード6bを接続するための電極パッド3b、金属球10(本発明の「導電性球」に相当)を接続するための第1電極パッド3cおよび各電極パッドを相互に接続する配線部(不図示)が含まれている。金属球10については、後で詳細に説明する。

【0022】

第2金属配線層5は、第1金属配線層3と同様に形成される。また、第2金属配線層5には、IGBT6aを接続するための電極パッド5a、ダイオード6bを接続するための電極パッド5b、金属球10を接続するための第2電極パッド5c、各電極パッドを相互に接続する配線部(不図示)、および外部引出パッド5dが含まれている。このうち、第2電極パッド5cは第1電極パッド3cに対向した位置に設けられ、その形状および寸法は第1電極パッド3cの形状および寸法と同一である。

【0023】

半導体チップ6と第1金属配線層3とを接続する半田および半導体チップ6と第2金属配線層5とを接続する半田(以下、まとめて「基板−チップ間半田」という)の厚みは、温度サイクル等によって生じる疲労クラックを抑制する観点から厚い方が好ましいが、一方で半田は熱伝導係数が低いため、厚くしすぎると放熱効率が低下してしまう。このため、基板−チップ間半田の厚みは、0.1mm以上かつ0.3mm以下であることが好ましい。また、半導体チップ6が第1基板2と第2基板4との間で安定した位置を維持することと、半導体チップ6の上下の半田の信頼性を高めるために、半導体チップ6と第1金属配線層3とを接続する半田と半導体チップ6と第2金属配線層5とを接続する半田とを同一厚みとすることが好ましい。

【0024】

第1基板2および第2基板4の間には、充填樹脂11が充填されている。図1から明らかなように、本実施形態に係るパワーモジュール1はAlワイヤを必要としない。したがって、本発明ではAlワイヤの膨張・収縮を考慮する必要はないので、柔軟性の高いシリコンゲルではなくより硬質なエポキシ樹脂を充填樹脂11として充填することができる。なお、充填樹脂11は毛細管力により隅々にまで拡がるので、粘度の高いエポキシ樹脂を使用しても、充填されない部分が生じることはない。

【0025】

樹脂ケース7は、外部接続リード12を一体成型したインサートケースとなっており、図1(B)に示すように、樹脂ケース7の内側に設けられた内部接続端子13(外部接続リード12の一端)および第2基板4に形成された外部引出パッド5dは、屈曲部を有する接続ダンパリード14により接続されている。また、接続ダンパリード14周辺には、エポキシ樹脂ではなく柔軟性の高いシリコン樹脂が充填されている。屈曲部を有する接続ダンパリード14で接続を行ったのは、樹脂ケース7とセラミック材料からなる第1基板2および第2基板4の熱膨張係数差に起因する応力を吸収させるためである。

【0026】

第1放熱フィン8および第2放熱フィン9は、放熱接着剤によりそれぞれ第1基板2および第2基板4に接続されている。第1放熱フィン8および第2放熱フィン9の材料は、Al系合金、銅系合金、セラミック系合金から適宜選択することができる。特に、セラミック系合金を選択した場合は、第1基板2および第2基板4との熱膨張係数差が少なく、接続部にかかる応力が低くなるという利点がある。放熱接着剤としてはシリコングリースを使用するのが一般的であるが、これには限定されない。

【0027】

このように、本実施形態では、半導体チップ6の表裏の電極が放熱性の高い基板2、4に半田で接続され、半導体チップ6の発熱を表裏の両方向に熱伝導させ、第1放熱フィン8と第2放熱フィン9とから放熱させることが可能となっている。このため、半導体チップ6の温度上昇を効果的に抑制することができる。

【0028】

パワーモジュール1は、第1電極パッド3cおよび第2電極パッド5cの双方に接し、第1電極パッド3cと第2電極パッド5cとの間で数10Aオーダーの大電流を通流可能にする金属球10をさらに備えている。大電流を通流させた際の発熱を抑えるために、金属球10は電気伝導率が高い銅を主材料としている。また、金属球10は、後で述べる理由から、半田との濡れ性を向上させるための表面処理がなされていることが好ましい。このような表面処理としては、例えば、Sn系メッキ、Ag系メッキ等がある。

【0029】

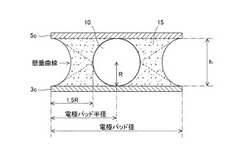

図2は、金属球10周辺を拡大した断面図である。同図に示すように、第1電極パッド3cおよび第2電極パッド5cは、その最表面において金属球10に接している。したがって、パッド間距離hは金属球10の直径2R(金属球10の半径をRとする)に等しい。金属球10の直径2Rは、基板−チップ間半田の厚みを、0.1mm以上かつ0.3mm以下とすると、半導体チップ6上下の半田厚みを考慮して、第1基板2と第2基板4とにより挟持される複数の半導体チップ6のうちで最も厚みが大きなチップの厚みに対して、0.2mm〜0.6mmを加えた値に設定することが好ましい。

【0030】

また、第1電極パッド3cと第2電極パッド5cの間には第1電極パッド3cおよび第2電極パッド5cを半田接続する半田部15が設けられており、金属球10はこの半田部15内部に収容されている。本実施形態に係るパワーモジュール1は、かかる構成を採用したことにより、半田部15の溶融時に第1電極パッド3cと第2電極パッド5cの水平位置を自動的に調整することができる(以下、セルフアライメントという)。

【0031】

なお、セルフアライメントを効果的に機能させるためには、全ての基板−チップ間半田を同一組成とすることが好ましい。これにより、半田を溶融させる際に、半導体チップ6と第1金属配線層3とを接続する半田と半導体チップ6と第2金属配線層5とを接続する半田とを同時に溶融させ、セルフアライメントを有効に機能させることができる。

【0032】

セルフアライメントは、図3に示す原理により行われる。すなわち、金属球10が第2電極パッド5cの中心部で接していない状態(水平方向において第1電極パッド3cの中心位置と第2電極パッド5cの中心位置とがずれている状態)においては、溶融した半田部15の第2電極パッド5c近傍にγ2のメニスカス力(表面張力ともいう)が生じる。そして、このメニスカス力により金属球10が時計回りに回転し、第2電極パッド5c(第2基板4)が右方向に移動し、最終的に、第1電極パッド3cと第2電極パッド5cが正対位置に対向し、かつ金属球10が第1電極パッド3cおよび第2電極パッド5cの中心部に接した状態となる。金属球10および第1電極パッド3cが第1電極パッド3cの中心部で接していない場合も、同様に、第1電極パッド3c(第1基板2)が水平方向に移動して、金属球10と第1電極パッド3cとが第1電極パッド3cの中心部で接した状態となる。

【0033】

なお、セルフアライメント中、メニスカス力により第1電極パッド3cと第2電極パッド5cは互いに近づこうとする。しかしながら、第1電極パッド3cと第2電極パッド5cの間には金属球10が挟まれているため、パッド間距離hは金属球10の直径2Rに維持される。金属球10にSn系メッキ、Ag系メッキ等の表面処理を行ったのは、半田との濡れ性を向上させ、溶融した半田部15に埋もれた金属球10が回転するときの転がり抵抗を少なくするためである。

【0034】

ここで、メニスカス力を有効に働かせるためには、半田部15の表面が懸垂曲線を描くことが必要である。したがって、図2に示すように、第1電極パッド3cおよび第2電極パッド5cの径寸法(第1電極パッド3cおよび第2電極パッド5cが平面視矩形状を有している場合は、その最も長い長辺を半分にした寸法、正方形であればそのまま一辺を半分にした寸法)は、金属球半径Rの1.5倍以上としなければならない。

【0035】

極端な例として、図4は第1電極パッド3cの径寸法と金属球半径Rをほぼ等しくした場合である。この場合、半田部15に生じるメニスカス力は金属球10を第1電極パッド3cに押し付ける力としてのみ働く。つまり、メニスカス力は、金属球10を回転させて第1電極パッド3c(第1基板2)の水平位置をセルフアライメントするようには働かない。

【0036】

一方で、金属球10の回転による十分な基板移動を許容するとともに、メニスカス力を有効に働かせるという阻害させない観点からは、第1電極パッド3cおよび第2電極パッド5cの径寸法は、金属球半径Rとメニスカス距離(水平方向における金属球10の外縁から電極パッド端縁までの距離)1.5Rとの和、すなわち金属球半径Rの2.5倍まで確保できれば十分である。ここで、少なくとも、半田部15の表面が懸垂曲線を描きセルフアライメントを機能させるには、上記したように、第1電極パッド3cおよび第2電極パッド5cの径寸法は、金属球半径Rの1.5倍以上とする必要がある。一方で、あまり電極パッド面積を大きくすると、パワーモジュールの小型化に支障があるだけでなく、金属球10の回転モーメントが低下してセルフアライメントが働きにくくなる。

【0037】

以上から、第1電極パッド3cおよび第2電極パッド5cの径寸法を金属球半径Rの1.5倍以上かつ2.5倍以下に設定すれば、半導体チップ6の実装密度の低下によりパワージュールが大型化するのを抑えつつ、十分なアライメント量(第1電極パッド3cおよび第2電極パッド5cの水平移動量)を確保することができる。

【0038】

以上、本発明の好ましい実施形態について説明したが、本発明はこの構成に限定されるものではない。

【0039】

例えば、上記実施形態における半導体チップ6の種別および配置、第1電極パッド3cおよび第2電極パッド5cの形状はすべて一例であり、任意に変更することができる。例えば、第1電極パッド3cおよび第2電極パッド5cの形状として、長方形のほか正方形等の四角形を含む多角形、円形を採用することができる。ただし、第1電極パッド3cおよび第2電極パッド5cの形状については、上記の条件を満たすよう注意が必要である。例えば、第1電極パッド3cおよび第2電極パッド5cが円形状であれば、そのパッド半径である径寸法を金属球半径Rの1.5倍以上とする必要がある。

【0040】

また、上記実施形態では、熱伝導率および電気伝導率が高く、比較的安価で、しかも加工性に優れた銅を金属球10の主材料としたが、金属球10を構成する金属は、銀(Ag)または高純度アルミニウムを主材料としたものであってもよい。また、導電性球は、導電性プラスチックまたはカーボンコンポジット等に上記金属からなるメッキ皮膜を形成したものであってもよい。

【符号の説明】

【0041】

1 パワーモジュール

2 第1基板

3 第1金属配線層

3a 電極パッド(IGBT用)

3b 電極パッド(ダイオード用)

3c 第1電極パッド(金属球用)

4 第2基板

5 第2金属配線層

5a 電極パッド(IGBT用)

5b 電極パッド(ダイオード用)

5c 第2電極パッド(金属球用)

5d 外部引出パッド

6 半導体チップ

6a IGBT

6b ダイオード

7 樹脂ケース

8 第1放熱フィン

9 第2放熱フィン

10 金属球(導電性球)

11 充填樹脂

12 外部接続リード

13 内部接続端子

14 接続ダンパリード

15 半田部

【技術分野】

【0001】

本発明は、複数の半導体チップと該半導体チップの放熱機構を備えたパワーモジュールに関する。

【背景技術】

【0002】

従来の一般的なパワーモジュールとしては、例えば図5に記載のものが知られている。同図に示すように、従来のパワーモジュール100は、基板101と、該基板101表面の金属配線層102に半田接続された複数の半導体チップ103(一例として、IGBT103a、ダイオード103b)と、基板101の裏面側に設けられた放熱フィン108と、基板101を収容するハウジングとしての樹脂ケース104を備えている。

【0003】

各半導体チップ103の表面電極は、金属配線層102の電極部105、他の半導体チップ103の表面電極または樹脂ケース104に設けられた電極部106にAlワイヤでボンディングされている。樹脂ケース104にはリードがインサート成形されており、これにより樹脂ケース104の電極部106が外部に引き出されている。また、樹脂ケース104内は、硬化した後も比較的柔軟な充填樹脂107(例えば、シリコンゲル)が充填されている。充填樹脂107を充填するのは、耐環境性能を高めるためである。充填樹脂107の充填は、上記Alワイヤボンディングの後に行われる。

【0004】

ところで、このパワーモジュール100では、主に放熱フィン108により半導体チップ103の放熱が行われるが、半導体チップ103と放熱フィン108の間には基板101が存在しているため放熱効率が悪いという問題があった。なお、半導体チップ103の放熱はAlワイヤを介しても行われるが、その放熱量は微量である。

【0005】

また、このパワーモジュール100では、ボンディング性を考慮して線径100〜500μmのAlワイヤが用いられるが、該Alワイヤの許容電流条件を満たし、かつ半導体チップ103に必要な電流を供給するためには、1電極あたりのワイヤ本数を複数本にしなければならず、生産性が低いという問題もあった。

【0006】

そこで、図6に示すように、特許文献1に記載のパワーモジュール200は、第1の基板201と、第1の基板201に対向する第2の基板202と、第1の基板201上に接続された半導体チップ204と、半導体チップ204の表面電極と第2の基板202に設けられた回路パターンとを接続する球状の接続導体203を備えている。このパワーモジュール200によれば、複数本のAlワイヤをボンディングしなくても接続導体203を通じて十分な電流を供給することができるので、生産性を向上させることができる。また、このパワーモジュール200によれば、第1の基板201および第2の基板202の両方に放熱フィンを取り付けることにより、放熱効率を高めることもできる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−197435号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、この従来のパワーモジュール200では、水平位置がずれた状態で第2の基板202が取り付けられるということが起こり得る。この場合は、本来接続されるべき半導体チップ204の表面電極と第2の基板202の回路パターンが接続されなかったり、接続されるべきでない表面電極と回路パターンが接続されたりする接続異常が発生し、パワーモジュールとしての機能が損なわれるおそれがある。

【0009】

本発明は上記事情に鑑みてなされたものであって、その課題とするところは、半導体チップを挟む2つの基板の水平位置をセルフアライメントすることにより、半導体チップと基板との間で接続異常が発生するのを防ぐことができるパワーモジュールを提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係るパワーモジュールは、

第1金属配線層を有する第1基板と、第2金属配線層を有する第2基板と、表面側電極が第2金属配線層に半田接続され、かつ裏面側電極が第1金属配線層に半田接続された複数の半導体チップとを備えたパワーモジュールであって、

第1金属配線層は第1電極パッドを含み、第2金属配線層は第1電極パッドに対向する第2電極パッドを含み、第1電極パッドおよび第2電極パッドの間に配置され、該第1電極パッドおよび第2電極パッドを電気的に接続する金属で表面を覆われた導電性球と、第1電極パッドおよび第2電極パッドを半田接続する半田部とをさらに備え、半田部内部に導電性球を収容したことを特徴とする。

【0011】

この構成では、第1電極パッドおよび第2電極パッドを電気的に接続する導電性球が、第1電極パッドおよび第2電極パッドを半田接続する半田部内部に収容されている。このため、該半田部に形成されるメニスカスに起因して生ずる力(以下「メニスカス力」という)が第1電極パッドと第2電極パッド、すなわち半導体チップの裏面側にある第1基板と表面側にある第2基板とを水平移動させるように作用し、第1基板および第2基板の水平位置がセルフアライメントされる。したがって、この構成によれば、半導体チップと第1基板および第2基板との間で接続異常が発生するのを防ぐことができる。

【0012】

上記パワーモジュールは、第1電極パッドおよび第2電極パッドを構成する辺のうち最も長い長辺の半分の長さを径寸法としたとき、第1電極パッドおよび第2電極パッドの径寸法が導電性球の半径の1.5倍以上かつ2.5倍以下であることが好ましい。このように構成すれば、メニスカス力を効果的に発生させることができるとともに、十分なアライメント量を確保することができる。

【0013】

また、上記パワーモジュールは、導電性球の表面に半田との濡れ性を向上させるための表面処理が施されていることが好ましい。このように構成すれば、導電性球が転がり易くなり、セルフアライメントをより円滑に行うことができる。

【発明の効果】

【0014】

本発明によれば、半導体チップと該半導体チップを挟む2つの基板のとの間で接続異常が発生するのを防ぐことができるパワーモジュールを提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るパワーモジュールであって、(A)は平面図、(B)は断面図である。

【図2】本発明の一実施形態に係るパワーモジュールの金属球周辺を拡大した断面図である。

【図3】本発明におけるセルフアライメントの原理を説明するための図である。

【図4】本発明におけるセルフアライメントの原理を説明するための図である。

【図5】従来のパワーモジュールであって、(A)は平面図、(B)は断面図である。

【図6】従来の別のパワーモジュールの断面図である。

【発明を実施するための形態】

【0016】

以下、添付図面を参照しつつ、本発明に係るパワーモジュールの好ましい実施形態について説明する。

【0017】

図1(A)に本発明の一実施形態に係るパワーモジュールの平面図、図1(B)に断面図を示す。ただし、図1(A)では理解を容易にするために一部の部材(後述する第2基板4、第2金属配線層5、第2放熱フィン9)を省略している。また、図1(B)は図1(A)のA−A’断面図である。

【0018】

図1に示すように、本実施形態に係るパワーモジュール1は、表面に第1金属配線層3が形成された第1基板2と、裏面に第2金属配線層5が形成された第2基板4と、表面側電極が第2金属配線層5に半田接続され、かつ裏面側電極が第1金属配線層3に半田接続された複数の半導体チップ6と、第1基板2および第2基板4を収容するハウジングとしての樹脂ケース7と、第1基板2の裏面に取り付けられた第1放熱フィン8と、第2基板4の表面に取り付けられた第2放熱フィン9と備えている。

【0019】

半導体チップ6は、IGBT6aおよびダイオード6bを含んでいる。このうち、IGBT6aは、表面側電極としてのエミッタ端子およびゲート端子が第2金属配線層5に接続され、裏面側電極としてのコレクタ端子が第1金属配線層3に接続されている。また、ダイオード6bは、表面側電極としてのアノード端子が第2金属配線層5に接続され、裏面側電極としてのカソード端子が第1金属配線層3に接続されている。半導体チップ6としては、この他、MOSFET等を使用することができる。使用する半導体チップ6の種別は、パワーモジュール1の特性等に応じて適宜決定される。

【0020】

第1基板2および第2基板4は、例えば、アルミナ系セラミック、窒化アルミニウム、窒化珪素等のセラミック材料からなり、平面視矩形状を有している。樹脂ケース7との接続部を設けるために、第2基板4は第1基板2より長辺寸法が大きくなっている。

【0021】

第1金属配線層3は、第1基板2の表面に銅、アルミニウム等の金属をメタライズすることにより形成したもので、その最表面には、半田に対する濡れ性を向上させるためのNiめっきまたはAuめっきが施されている。また、第1金属配線層3には、IGBT6aを接続するための電極パッド3a、ダイオード6bを接続するための電極パッド3b、金属球10(本発明の「導電性球」に相当)を接続するための第1電極パッド3cおよび各電極パッドを相互に接続する配線部(不図示)が含まれている。金属球10については、後で詳細に説明する。

【0022】

第2金属配線層5は、第1金属配線層3と同様に形成される。また、第2金属配線層5には、IGBT6aを接続するための電極パッド5a、ダイオード6bを接続するための電極パッド5b、金属球10を接続するための第2電極パッド5c、各電極パッドを相互に接続する配線部(不図示)、および外部引出パッド5dが含まれている。このうち、第2電極パッド5cは第1電極パッド3cに対向した位置に設けられ、その形状および寸法は第1電極パッド3cの形状および寸法と同一である。

【0023】

半導体チップ6と第1金属配線層3とを接続する半田および半導体チップ6と第2金属配線層5とを接続する半田(以下、まとめて「基板−チップ間半田」という)の厚みは、温度サイクル等によって生じる疲労クラックを抑制する観点から厚い方が好ましいが、一方で半田は熱伝導係数が低いため、厚くしすぎると放熱効率が低下してしまう。このため、基板−チップ間半田の厚みは、0.1mm以上かつ0.3mm以下であることが好ましい。また、半導体チップ6が第1基板2と第2基板4との間で安定した位置を維持することと、半導体チップ6の上下の半田の信頼性を高めるために、半導体チップ6と第1金属配線層3とを接続する半田と半導体チップ6と第2金属配線層5とを接続する半田とを同一厚みとすることが好ましい。

【0024】

第1基板2および第2基板4の間には、充填樹脂11が充填されている。図1から明らかなように、本実施形態に係るパワーモジュール1はAlワイヤを必要としない。したがって、本発明ではAlワイヤの膨張・収縮を考慮する必要はないので、柔軟性の高いシリコンゲルではなくより硬質なエポキシ樹脂を充填樹脂11として充填することができる。なお、充填樹脂11は毛細管力により隅々にまで拡がるので、粘度の高いエポキシ樹脂を使用しても、充填されない部分が生じることはない。

【0025】

樹脂ケース7は、外部接続リード12を一体成型したインサートケースとなっており、図1(B)に示すように、樹脂ケース7の内側に設けられた内部接続端子13(外部接続リード12の一端)および第2基板4に形成された外部引出パッド5dは、屈曲部を有する接続ダンパリード14により接続されている。また、接続ダンパリード14周辺には、エポキシ樹脂ではなく柔軟性の高いシリコン樹脂が充填されている。屈曲部を有する接続ダンパリード14で接続を行ったのは、樹脂ケース7とセラミック材料からなる第1基板2および第2基板4の熱膨張係数差に起因する応力を吸収させるためである。

【0026】

第1放熱フィン8および第2放熱フィン9は、放熱接着剤によりそれぞれ第1基板2および第2基板4に接続されている。第1放熱フィン8および第2放熱フィン9の材料は、Al系合金、銅系合金、セラミック系合金から適宜選択することができる。特に、セラミック系合金を選択した場合は、第1基板2および第2基板4との熱膨張係数差が少なく、接続部にかかる応力が低くなるという利点がある。放熱接着剤としてはシリコングリースを使用するのが一般的であるが、これには限定されない。

【0027】

このように、本実施形態では、半導体チップ6の表裏の電極が放熱性の高い基板2、4に半田で接続され、半導体チップ6の発熱を表裏の両方向に熱伝導させ、第1放熱フィン8と第2放熱フィン9とから放熱させることが可能となっている。このため、半導体チップ6の温度上昇を効果的に抑制することができる。

【0028】

パワーモジュール1は、第1電極パッド3cおよび第2電極パッド5cの双方に接し、第1電極パッド3cと第2電極パッド5cとの間で数10Aオーダーの大電流を通流可能にする金属球10をさらに備えている。大電流を通流させた際の発熱を抑えるために、金属球10は電気伝導率が高い銅を主材料としている。また、金属球10は、後で述べる理由から、半田との濡れ性を向上させるための表面処理がなされていることが好ましい。このような表面処理としては、例えば、Sn系メッキ、Ag系メッキ等がある。

【0029】

図2は、金属球10周辺を拡大した断面図である。同図に示すように、第1電極パッド3cおよび第2電極パッド5cは、その最表面において金属球10に接している。したがって、パッド間距離hは金属球10の直径2R(金属球10の半径をRとする)に等しい。金属球10の直径2Rは、基板−チップ間半田の厚みを、0.1mm以上かつ0.3mm以下とすると、半導体チップ6上下の半田厚みを考慮して、第1基板2と第2基板4とにより挟持される複数の半導体チップ6のうちで最も厚みが大きなチップの厚みに対して、0.2mm〜0.6mmを加えた値に設定することが好ましい。

【0030】

また、第1電極パッド3cと第2電極パッド5cの間には第1電極パッド3cおよび第2電極パッド5cを半田接続する半田部15が設けられており、金属球10はこの半田部15内部に収容されている。本実施形態に係るパワーモジュール1は、かかる構成を採用したことにより、半田部15の溶融時に第1電極パッド3cと第2電極パッド5cの水平位置を自動的に調整することができる(以下、セルフアライメントという)。

【0031】

なお、セルフアライメントを効果的に機能させるためには、全ての基板−チップ間半田を同一組成とすることが好ましい。これにより、半田を溶融させる際に、半導体チップ6と第1金属配線層3とを接続する半田と半導体チップ6と第2金属配線層5とを接続する半田とを同時に溶融させ、セルフアライメントを有効に機能させることができる。

【0032】

セルフアライメントは、図3に示す原理により行われる。すなわち、金属球10が第2電極パッド5cの中心部で接していない状態(水平方向において第1電極パッド3cの中心位置と第2電極パッド5cの中心位置とがずれている状態)においては、溶融した半田部15の第2電極パッド5c近傍にγ2のメニスカス力(表面張力ともいう)が生じる。そして、このメニスカス力により金属球10が時計回りに回転し、第2電極パッド5c(第2基板4)が右方向に移動し、最終的に、第1電極パッド3cと第2電極パッド5cが正対位置に対向し、かつ金属球10が第1電極パッド3cおよび第2電極パッド5cの中心部に接した状態となる。金属球10および第1電極パッド3cが第1電極パッド3cの中心部で接していない場合も、同様に、第1電極パッド3c(第1基板2)が水平方向に移動して、金属球10と第1電極パッド3cとが第1電極パッド3cの中心部で接した状態となる。

【0033】

なお、セルフアライメント中、メニスカス力により第1電極パッド3cと第2電極パッド5cは互いに近づこうとする。しかしながら、第1電極パッド3cと第2電極パッド5cの間には金属球10が挟まれているため、パッド間距離hは金属球10の直径2Rに維持される。金属球10にSn系メッキ、Ag系メッキ等の表面処理を行ったのは、半田との濡れ性を向上させ、溶融した半田部15に埋もれた金属球10が回転するときの転がり抵抗を少なくするためである。

【0034】

ここで、メニスカス力を有効に働かせるためには、半田部15の表面が懸垂曲線を描くことが必要である。したがって、図2に示すように、第1電極パッド3cおよび第2電極パッド5cの径寸法(第1電極パッド3cおよび第2電極パッド5cが平面視矩形状を有している場合は、その最も長い長辺を半分にした寸法、正方形であればそのまま一辺を半分にした寸法)は、金属球半径Rの1.5倍以上としなければならない。

【0035】

極端な例として、図4は第1電極パッド3cの径寸法と金属球半径Rをほぼ等しくした場合である。この場合、半田部15に生じるメニスカス力は金属球10を第1電極パッド3cに押し付ける力としてのみ働く。つまり、メニスカス力は、金属球10を回転させて第1電極パッド3c(第1基板2)の水平位置をセルフアライメントするようには働かない。

【0036】

一方で、金属球10の回転による十分な基板移動を許容するとともに、メニスカス力を有効に働かせるという阻害させない観点からは、第1電極パッド3cおよび第2電極パッド5cの径寸法は、金属球半径Rとメニスカス距離(水平方向における金属球10の外縁から電極パッド端縁までの距離)1.5Rとの和、すなわち金属球半径Rの2.5倍まで確保できれば十分である。ここで、少なくとも、半田部15の表面が懸垂曲線を描きセルフアライメントを機能させるには、上記したように、第1電極パッド3cおよび第2電極パッド5cの径寸法は、金属球半径Rの1.5倍以上とする必要がある。一方で、あまり電極パッド面積を大きくすると、パワーモジュールの小型化に支障があるだけでなく、金属球10の回転モーメントが低下してセルフアライメントが働きにくくなる。

【0037】

以上から、第1電極パッド3cおよび第2電極パッド5cの径寸法を金属球半径Rの1.5倍以上かつ2.5倍以下に設定すれば、半導体チップ6の実装密度の低下によりパワージュールが大型化するのを抑えつつ、十分なアライメント量(第1電極パッド3cおよび第2電極パッド5cの水平移動量)を確保することができる。

【0038】

以上、本発明の好ましい実施形態について説明したが、本発明はこの構成に限定されるものではない。

【0039】

例えば、上記実施形態における半導体チップ6の種別および配置、第1電極パッド3cおよび第2電極パッド5cの形状はすべて一例であり、任意に変更することができる。例えば、第1電極パッド3cおよび第2電極パッド5cの形状として、長方形のほか正方形等の四角形を含む多角形、円形を採用することができる。ただし、第1電極パッド3cおよび第2電極パッド5cの形状については、上記の条件を満たすよう注意が必要である。例えば、第1電極パッド3cおよび第2電極パッド5cが円形状であれば、そのパッド半径である径寸法を金属球半径Rの1.5倍以上とする必要がある。

【0040】

また、上記実施形態では、熱伝導率および電気伝導率が高く、比較的安価で、しかも加工性に優れた銅を金属球10の主材料としたが、金属球10を構成する金属は、銀(Ag)または高純度アルミニウムを主材料としたものであってもよい。また、導電性球は、導電性プラスチックまたはカーボンコンポジット等に上記金属からなるメッキ皮膜を形成したものであってもよい。

【符号の説明】

【0041】

1 パワーモジュール

2 第1基板

3 第1金属配線層

3a 電極パッド(IGBT用)

3b 電極パッド(ダイオード用)

3c 第1電極パッド(金属球用)

4 第2基板

5 第2金属配線層

5a 電極パッド(IGBT用)

5b 電極パッド(ダイオード用)

5c 第2電極パッド(金属球用)

5d 外部引出パッド

6 半導体チップ

6a IGBT

6b ダイオード

7 樹脂ケース

8 第1放熱フィン

9 第2放熱フィン

10 金属球(導電性球)

11 充填樹脂

12 外部接続リード

13 内部接続端子

14 接続ダンパリード

15 半田部

【特許請求の範囲】

【請求項1】

第1金属配線層を有する第1基板と、第2金属配線層を有する第2基板と、表面側電極が前記第2金属配線層に半田接続され、かつ裏面側電極が前記第1金属配線層に半田接続された複数の半導体チップとを備えたパワーモジュールであって、

前記第1金属配線層は第1電極パッドを含み、

前記第2金属配線層は前記第1電極パッドに対向する第2電極パッドを含み、

前記第1電極パッドおよび第2電極パッドの間に配置され、該第1電極パッドおよび第2電極パッドを電気的に接続する金属で表面を覆われた導電性球と、

前記第1電極パッドおよび前記第2電極パッドを半田接続する半田部と、

をさらに備え、

前記半田部内部に前記導電性球を収容したことを特徴とするパワーモジュール。

【請求項2】

前記第1電極パッドおよび前記第2電極パッドを構成する辺のうち最も長い長辺の半分の長さを径寸法としたとき、

前記第1電極パッドおよび第2電極パッドの径寸法が、前記導電性球の半径の1.5倍以上かつ2.5倍以下であることを特徴とする請求項1に記載のパワーモジュール。

【請求項3】

前記導電性球の表面に、半田との濡れ性を向上させるための表面処理が施されていることを特徴とする請求項1または2に記載のパワーモジュール。

【請求項1】

第1金属配線層を有する第1基板と、第2金属配線層を有する第2基板と、表面側電極が前記第2金属配線層に半田接続され、かつ裏面側電極が前記第1金属配線層に半田接続された複数の半導体チップとを備えたパワーモジュールであって、

前記第1金属配線層は第1電極パッドを含み、

前記第2金属配線層は前記第1電極パッドに対向する第2電極パッドを含み、

前記第1電極パッドおよび第2電極パッドの間に配置され、該第1電極パッドおよび第2電極パッドを電気的に接続する金属で表面を覆われた導電性球と、

前記第1電極パッドおよび前記第2電極パッドを半田接続する半田部と、

をさらに備え、

前記半田部内部に前記導電性球を収容したことを特徴とするパワーモジュール。

【請求項2】

前記第1電極パッドおよび前記第2電極パッドを構成する辺のうち最も長い長辺の半分の長さを径寸法としたとき、

前記第1電極パッドおよび第2電極パッドの径寸法が、前記導電性球の半径の1.5倍以上かつ2.5倍以下であることを特徴とする請求項1に記載のパワーモジュール。

【請求項3】

前記導電性球の表面に、半田との濡れ性を向上させるための表面処理が施されていることを特徴とする請求項1または2に記載のパワーモジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−199400(P2012−199400A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62820(P2011−62820)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000004606)ニチコン株式会社 (656)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000004606)ニチコン株式会社 (656)

【Fターム(参考)】

[ Back to top ]