ヒートポンプ

【課題】蒸発器での伝熱管への流量配分を均一にすることが可能なヒートポンプを提供する。

【解決手段】膨張弁5と蒸発器2間の熱媒体循環ライン6に設けられ、膨張弁5を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを蒸発器2に供給する気液分離器13と、気液分離器13に一端が接続されると共に、蒸発器2と圧縮機3間の熱媒体循環ライン6に他端が接続され、気液分離器13にて分離した気相の熱媒体を蒸発器2の出口側にバイパスさせるガスバイパスライン14と、蒸発器2の入口伝熱管ヘッダ10内に設けられ、複数の伝熱管9の入口直前で熱媒体を膨張させる膨張機構15と、を備えたものである。

【解決手段】膨張弁5と蒸発器2間の熱媒体循環ライン6に設けられ、膨張弁5を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを蒸発器2に供給する気液分離器13と、気液分離器13に一端が接続されると共に、蒸発器2と圧縮機3間の熱媒体循環ライン6に他端が接続され、気液分離器13にて分離した気相の熱媒体を蒸発器2の出口側にバイパスさせるガスバイパスライン14と、蒸発器2の入口伝熱管ヘッダ10内に設けられ、複数の伝熱管9の入口直前で熱媒体を膨張させる膨張機構15と、を備えたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ヒートポンプに関するものである。

【背景技術】

【0002】

熱媒体を高温熱源と熱交換させ、熱媒体を蒸発させる蒸発器と、蒸発器で蒸発させた熱媒体を圧縮する圧縮機と、圧縮機で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器と、凝縮器で凝縮させた熱媒体を膨張させて蒸発器に供給する膨張弁と、を備えたヒートポンプが知られている。

【0003】

このヒートポンプに用いる蒸発器として、管内蒸発タイプのシェルアンドチューブ式熱交換器がある。この蒸発器は、シェル内に複数の伝熱管を収容し、複数の伝熱管の両端をそれぞれ入口伝熱管ヘッダと出口伝熱管ヘッダに接続して構成されており、複数の伝熱管を流れる熱媒体を、シェル内を流れる高温熱源により加熱して蒸発させるように構成されている。

【0004】

ところで、この蒸発器では、蒸発器に気相成分の多い熱媒体が供給されると、各伝熱管への流量配分(流配)が不均一となり、蒸発器の効率が著しく悪化してしまうという問題がある。

【0005】

具体的には、例えば、伝熱管の管軸方向を水平とした横型の蒸発器においては、下方に配置された伝熱管では、液相成分が多い(液リッチとなる)ので蒸発による伝熱特性がよく、伝熱管内部で完全に蒸発できるだけの熱量を授受できないので、伝熱管入口付近でのクオリティ(乾き度、ボイド率)はさほど大きくならず、従って体積膨張が小さくなり比較的安定な挙動を示す。これに対して、上方に配置された伝熱管では気相成分が多い(ガスリッチとなる)ので蒸発による伝熱特性が悪く、また体積流量が大きくなるので圧損が大きくなり流量は低下する。

【0006】

このように、横型の蒸発器では、気相成分の多い熱媒体が供給されると、伝熱管の上下配置位置で熱媒体に比重差が生じてしまい、伝熱管入口での流量配分が不均一となってしまう。なお、上下の伝熱管での流量配分の不均一は、一旦発生すると均一になる安定点がないので、いつまでも不安定のままである。

【0007】

伝熱管の管軸方向を鉛直とした縦型の蒸発器においても、同様の問題が発生する。縦型の蒸発器に気相成分の多い熱媒体が供給されると、気泡により見かけの液位が揺動し、伝熱管入口が熱媒体への浸漬と開放を繰り返すような状態となり、圧損と流量のバランスが崩れ、各伝熱管への流量配分が不均一となってしまう。

【0008】

特許文献1では、膨張弁を出た気液二相の熱媒体に対して、多孔質でできた微細気泡製造装置によって気泡を微細化し、各伝熱管への流量配分を均一化する方法が提案されている。

【0009】

特許文献2では、膨張機の下流側に気液分離器を設け、気液分離器で分離した液相の熱媒体を膨張弁で膨張した後に蒸発器に供給する方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−286488号公報

【特許文献2】特開2011−85284号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1の方法では、熱媒体の気液密度差や気泡径が適切でないと、流量配分が著しく不均一となってしまうという問題がある。

【0012】

特許文献2の方法は、蒸発器に供給される気相の成分が少なくなるため、蒸発器の各伝熱管での流量配分を改善することは可能である。しかし、特許文献2の方法では、蒸発器の前段に膨張弁を設けて圧力調整を行っており、気液分離後の液相の熱媒体を膨張弁で膨張してから蒸発器に導入しているため、膨張時に気相成分が混入してしまい、蒸発器に供給される熱媒体が完全な液密(液単相、クオリティ=0)にはならない。よって、流量配分の均一化の観点からは、さらなる改善が望まれる。

【0013】

本発明は上記事情に鑑み為されたものであり、蒸発器での伝熱管への流量配分を均一にすることが可能なヒートポンプを提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は上記目的を達成するために創案されたものであり、シェル内に複数の伝熱管を収容し、前記複数の伝熱管の両端をそれぞれ入口伝熱管ヘッダと出口伝熱管ヘッダに接続して構成され、前記複数の伝熱管を流れる熱媒体を、前記シェル内を流れる高温熱源により加熱して蒸発させる蒸発器と、該蒸発器で蒸発させた熱媒体を圧縮する圧縮機と、該圧縮機で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器と、該凝縮器で凝縮させた熱媒体を膨張させて前記蒸発器に供給する膨張弁と、前記蒸発器と前記圧縮機と前記凝縮器と前記膨張弁とを順次ループ状に接続する熱媒体循環ラインと、を備えたヒートポンプにおいて、前記膨張弁と前記蒸発器間の前記熱媒体循環ラインに設けられ、前記膨張弁を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを前記蒸発器に供給する気液分離器と、該気液分離器に一端が接続されると共に、前記蒸発器と前記圧縮機間の前記熱媒体循環ラインに他端が接続され、前記気液分離器にて分離した気相の熱媒体を前記蒸発器の出口側にバイパスさせるガスバイパスラインと、前記蒸発器の前記入口伝熱管ヘッダ内に設けられ、前記複数の伝熱管の入口直前で熱媒体を膨張させる膨張機構と、を備えたヒートポンプである。

【0015】

前記ガスバイパスラインに、前記ガスバイパスラインを通過する気相の熱媒体に、前記膨張機構で付与する圧損と同等の圧損を付与するための圧損調整弁を設けてもよい。

【0016】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、前記膨張機構は、前記管板の前記入口伝熱管ヘッダ側の内壁に、前記各伝熱管の開口部を一括して覆うように固定され、前記各伝熱管の開口部に対応する位置に、前記熱媒体を通すオリフィス孔が形成されたオリフィス板を備えてもよい。

【0017】

前記各伝熱管は、その端部が前記管板を貫通して前記入口伝熱管ヘッダ内に突出するように固定されており、前記膨張機構は、前記管板と前記オリフィス板との間に挟持され、前記伝熱管の突出部の長さよりも厚く形成され、前記各伝熱管の開口部に対応する位置に前記伝熱管の外径より大きい径の貫通孔が形成されたスペーサ板をさらに備えてもよい。

【0018】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、前記管板の前記シェル側または前記入口伝熱管ヘッダ側に、前記シェル内を流れる高温熱源により前記入口伝熱管ヘッダ内の熱媒体が加熱されることを抑制する断熱部材を設けてもよい。

【0019】

前記気液分離器は、前記蒸発器よりも鉛直方向上方に配置されてもよい。

【発明の効果】

【0020】

本発明によれば、蒸発器での伝熱管への流量配分を均一にすることができる。

【図面の簡単な説明】

【0021】

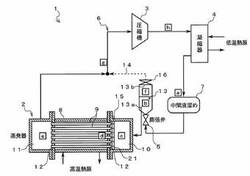

【図1】本発明の一実施の形態に係るヒートポンプの概略構成図である。

【図2】図1のヒートポンプのPh線図である。

【図3】図1のヒートポンプに用いる膨張機構を示す図であり、(a)は入口伝熱管ヘッダ側から見た正面図、(b)は拡大縦断面図である。

【図4】(a),(b)は、本発明で用いる蒸発器の変形例を示す断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を添付図面にしたがって説明する。

【0023】

図1は、本実施の形態に係るヒートポンプの概略構成図である。

【0024】

図1に示すように、ヒートポンプ1は、熱媒体を高温熱源と熱交換させ、熱媒体を蒸発させる蒸発器2と、蒸発器2で蒸発させた熱媒体を圧縮する圧縮機3と、圧縮機3で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器4と、凝縮器4で凝縮させた熱媒体を膨張させて蒸発器2に供給する膨張弁5と、蒸発器2と圧縮機3と凝縮器4と膨張弁5とを順次ループ状に接続する熱媒体循環ライン6と、を備えている。

【0025】

蒸発器2としては、シェル8内に複数の伝熱管9を収容し、複数の伝熱管9の両端をそれぞれ入口伝熱管ヘッダ10と出口伝熱管ヘッダ11に接続して構成され、複数の伝熱管9を流れる熱媒体を、シェル8内を流れる高温熱源により加熱して蒸発させるもの、すなわち、管内蒸発タイプのシェルアンドチューブ式熱交換器を用いる。入口伝熱管ヘッダ10と出口伝熱管ヘッダ11は、それぞれ管板12を隔ててシェル8と隣接するように設けられ、両ヘッダ10,11でシェル8を挟み込むように設けられている。

【0026】

本実施の形態では、伝熱管9の管軸方向が水平となるように配置した横型の蒸発器2を用いる場合を説明するが、伝熱管9の管軸方向が鉛直となるように配置した縦型のもの、あるいは、伝熱管9の管軸方向が水平方向(あるいは鉛直方向)に対して傾斜するように配置した斜め型のものを用いてもよい。

【0027】

凝縮器4と膨張弁5間の熱媒体循環ライン6には、凝縮器4で凝縮された液相の熱媒体を一時貯留する中間液溜め7が設けられる。

【0028】

膨張弁5と蒸発器2間の熱媒体循環ライン6には、気液分離器13が設けられる。この気液分離器13は、膨張弁5を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを蒸発器2に供給するためのものである。

【0029】

気液分離器13は、膨張弁5の下流側に直結して設けることが好ましい。通常、膨張弁5の下流側の配管には他の配管よりも大径のものを用いるが、膨張弁5の下流側に気液分離器13を直結することにより、上述のような大径の配管が不要となり、構成を簡易とし、部品数を削減してコストを低減することが可能になる。また、膨張後の気液混合状態の熱媒体をスムーズに気液分離器13に導入できるように、気液分離器13の入口側の配管は立上管(管軸方向が鉛直となるように設けられた配管)とし、その立上管に膨張弁5を設けることが好ましい。

【0030】

気液分離器13としては、下方に設けられた液相抜き出しノズル13aから分離後の液相の熱媒体を抜き出し、分離後の気相の熱媒体を上方の気相抜き出し口13bから抜き出す一般的な縦型の気液分離器を用いるとよい。

【0031】

気液分離器13の気相抜き出し口13bは、ガスバイパスライン14を介して、蒸発器2と圧縮機3間の熱媒体循環ライン6に接続され、気液分離器13にて分離した気相の熱媒体を蒸発器2の出口側にバイパスさせるように構成される。

【0032】

さて、本実施の形態に係るヒートポンプ1では、蒸発器2の入口伝熱管ヘッダ10内に設けられ、複数の伝熱管9の入口直前で熱媒体を膨張させる膨張機構15を備えている。

【0033】

この膨張機構15は、熱媒体の圧力調整を行うと共に、伝熱管9の上下配置位置での液ヘッド差による流量配分の不均一を解消すべく、液ヘッド以上の圧損を付与する役割を果たす。なお、液ヘッドとは熱媒体の水頭圧をいう。膨張機構15の詳細については後述する。

【0034】

膨張機構15を伝熱管9の入口直前に設けることにより、伝熱管9の直前、すなわち熱媒体が配分される直前まで熱媒体を液単相に保ち、さらに伝熱管9の上下配置位置の液ヘッド差を解消して、各伝熱管9への流量配分を均一にすることが可能になる。

【0035】

ただし、膨張機構15により圧損が付与されるために、蒸発器2の出口での熱媒体の圧力は、気液分離器13の気相抜き出し口13bでの熱媒体の圧力よりも小さくなり、その結果、蒸発器2側から圧縮機3には熱媒体が殆ど流れない状態となってしまう。そこで、本実施の形態では、ガスバイパスライン14に、ガスバイパスライン14を通過する気相の熱媒体に、膨張機構15で付与する圧損と同等の圧損を付与するための圧損調整弁16を設けている。図1では、圧損調整弁16を気液分離器13の気相抜き出し口13bに直結して設けた場合を示しているが、直結しなくてもよい。

【0036】

さらに、本実施の形態では、気液分離器13を、蒸発器2よりも鉛直方向上方(縦型の蒸発器2を用いる場合、少なくとも入口伝熱管ヘッダ10より上方)に配置している。これにより、蒸発器2に供給される液相の熱媒体の液ヘッドを大きく(つまり圧力を高く)して過冷却度を大きくし、入口伝熱管ヘッダ10内の熱媒体を液単相の状態に保ちやすくすることができる。

【0037】

ここで、このヒートポンプ1のPh線図(モリエル線図)を図2により説明する。なお、図2におけるa〜hの各点は、図1に囲い文字で示したa〜hの各部位での熱媒体の圧力P、比エンタルピhに対応している。

【0038】

図1,2に示すように、凝縮器4で凝縮され液相となった熱媒体(a点)は、膨張弁5で減圧され気液分離器13に導入される。熱媒体は、膨張弁5で膨張されると、気液混合の状態となる(b点)。

【0039】

気液分離器13で分離された液相の熱媒体は、液単相(クオリティ=0)の状態で入口伝熱管ヘッダ10に導入され(c点)、その後、膨張機構15でさらに減圧されて伝熱管9に導入される(d点)。伝熱管9に導入された熱媒体は、伝熱管9内で蒸発して出口伝熱管ヘッダ11に導入される(e点)。

【0040】

気液分離器13で分離された気相の熱媒体(f点)は、圧損調整弁16にて減圧され出口伝熱管ヘッダ11と略同じ圧力に調整された後、出口伝熱管ヘッダ11からの熱媒体と合流する(g点)。合流した熱媒体は、圧縮機3にて圧縮され(h点)、その後、凝縮器4で凝縮されて、再び液相となる(a点)。

【0041】

次に、膨張機構15について説明する。

【0042】

膨張機構15としては、例えばオリフィスを用いることができる。この場合、オリフィス径は、熱媒体の流量、液ヘッド等を考慮して、伝熱管9の上下配置位置での液ヘッド差を解消可能な圧損を付与するように適宜決定すればよい。

【0043】

膨張機構15としてオリフィスを用いる場合、伝熱管9のそれぞれに対応するように個別にオリフィスを設けることになるが、これでは非常に手間がかかり製造コストが高くなってしまう。そこで、本実施の形態では、膨張機構15を、共通のオリフィス板21で構成した。

【0044】

図3(a),(b)に示すように、オリフィス板21は、管板12の入口伝熱管ヘッダ10側の内壁に、各伝熱管9の開口部を一括して覆うように固定され、各伝熱管9の開口部に対応する位置(開口の中心の位置)に、熱媒体を通すオリフィス孔22が形成されたものである。なお、図3(a)では、入口伝熱管ヘッダ10を覆う筐体を省略して示している。

【0045】

本実施の形態では、各伝熱管9を、その端部が管板12を貫通して入口伝熱管ヘッダ10内に突出するように固定しているため、伝熱管9の突出部が干渉してオリフィス板21をそのまま固定することができない。そこで、伝熱管9の突出部の干渉を避けるために、スペーサ板23を備えるようにしている。

【0046】

スペーサ板23は、管板12とオリフィス板21との間に挟持され、伝熱管9の突出部の長さよりも厚く形成され、各伝熱管9の開口部に対応する位置に伝熱管9の外径より大きい径の貫通孔24が形成されたものである。管板12とオリフィス板21との間にスペーサ板23を配置すると、スペーサ板23の貫通孔24に伝熱管9の突出部が収容され、伝熱管9の突出部がオリフィス板12に干渉することを回避できる。スペーサ板23は、伝熱管9の突出部の干渉を避ける役割と、オリフィス板21と管板12間のシールの役割と、伝熱管9ごとの仕切りの役割を兼ねている。

【0047】

本実施の形態では、伝熱管9の突出部を管板12に溶接しており、伝熱管9の突出部の周囲には山型に盛り上がった溶接痕(溶接跡、溶接しろ)9aが形成されるため、この溶接痕9aを避けるために、スペーサ板23の貫通孔24は、その管板12側の端部が、管板12側に向かって徐々に拡径するテーパ状に形成されている。

【0048】

また、本実施の形態では、オリフィス板21とスペーサ板23を、管板12にボルト(スタッドボルト)25で固定するようにしており、管板12に対して着脱可能としている。これにより、例えば、オリフィス板21のオリフィス径を変更する際などに容易に対応が可能になる。なお、オリフィス板21を変更する際にも、スペーサ板23は共通として用いることができるので、無駄が少ない。

【0049】

オリフィス板21とスペーサ板23には、管板12への固定時にボルト25を通すためのボルト穴26が複数形成されている。本実施の形態では、オリフィス板21とスペーサ板23の周縁部にそれぞれ適宜な間隔でボルト穴26を形成している。

【0050】

ただし、オリフィス板21とスペーサ板23の周縁部のみをボルト固定した場合、オリフィス板21とスペーサ板23の中央部に浮きが発生する可能性がある。そこで、本実施の形態では、管板12の中央部に伝熱管9が存在しない固定用スペース27を数箇所(図3(a)では6箇所)設けると共に、オリフィス板21とスペーサ板23の固定用スペース27に対応する位置にボルト穴26を形成し、オリフィス板21とスペーサ板23の周縁部と中央部を管板12に対してボルト固定して、管板12、スペーサ板23、オリフィス板21が全体的に密着するようにした。

【0051】

図3(a)では、オリフィス板21とスペーサ板23を、円盤状の部材の上下の一部を平行に切り落とした略長円形状(2本の平行な直線の端部同士をそれぞれ円弧で接続した形状)とし、その切り落とす部分の大きさをオリフィス板21よりもスペーサ板23の方が小さくなるようにした場合(つまり、オリフィス板21の外形をスペーサ板23の外形より小さく形成した場合)を示しているが、これは、管板12、スペーサ板23、オリフィス板21の重なり順で徐々に小さくした方が安定し、取り付けが容易であるという便宜上のものであり、オリフィス板21とスペーサ板23の形状はこれに限定されるものではない。例えば、オリフィス板21とスペーサ板23を同じ形状としてもよい。オリフィス板21とスペーサ板23の材質についても、特に限定するものではないが、例えば、一般的な炭素鋼であるSS400を用いることができる。

【0052】

オリフィス板21とスペーサ板23を用いることにより、伝熱管9の本数が非常に多い場合でも、容易に膨張機構15を実現でき、作業性も向上できる。また、伝熱管9の外径が異なる場合であっても、その外径がスペーサ板23の貫通孔24の径よりも小さく、伝熱管9の配置が同じであれば、共通のオリフィス板21、スペーサ板23を用いることが可能である。

【0053】

なお、本実施の形態では、オリフィス板21とスペーサ板23を別体としたが、オリフィス板21とスペーサ板23を一体に形成することも可能である。ただし、この場合、1枚の板材に途中まで穴を開けるという技術的に困難な加工が必要となり、製造コストが高くなってしまう。本実施の形態のようにオリフィス板21とスペーサ板23を別体で形成し、これらを重ね合わせて管板12に固定するように構成することで、容易かつ低コストに膨張機構15を実現することが可能である。

【0054】

本実施の形態の作用を説明する。

【0055】

本実施の形態に係るヒートポンプ1では、膨張弁5と蒸発器2間の熱媒体循環ライン6に設けられ、膨張弁5を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを蒸発器2に供給する気液分離器13と、気液分離器13に一端が接続されると共に、蒸発器2と圧縮機3間の熱媒体循環ライン6に他端が接続され、気液分離器13にて分離した気相の熱媒体を蒸発器2の出口側にバイパスさせるガスバイパスライン14と、蒸発器2の入口伝熱管ヘッダ10内に設けられ、複数の伝熱管9の入口直前で熱媒体を膨張させる膨張機構15と、を備えている。

【0056】

換言すれば、本実施の形態に係るヒートポンプ1では、膨張弁5と蒸発器2の間に気液分離器13を設けて、気液分離器13から液単相の熱媒体のみを蒸発器2に導入するようにし、かつ、蒸発器2内の伝熱管9の直前に膨張機構15を設けている。

【0057】

上述の特許文献2では、熱媒体を気液分離した後に膨張弁で膨張してから蒸発器に導入するため、蒸発器に気相混じりの熱媒体が導入されてしまい、蒸発器での各伝熱管への流量配分を十分に均一とすることができなかった。特許文献2のように、蒸発器の外部に膨張機構を設けた場合、蒸発器には必ず気相混じりの熱媒体が供給されることとなり、蒸発器での各伝熱管への流量配分は少なからず不均一となる。

【0058】

これに対して本発明のヒートポンプ1では、蒸発器2の内部に膨張機構15を設け、かつ、伝熱管9の入口直前で熱媒体を膨張するように構成したため、伝熱管9の直前、すなわち熱媒体が配分される直前までは必ず液単相の熱媒体が供給されることとなり、その結果、蒸発器2での各伝熱管9への流量配分を均一化することが可能になる。

【0059】

また、伝熱管9の入口直前に設けた膨張機構15は、圧損を付与して伝熱管9の上下配置位置のヘッダ差を解消する役割を果たすので、特に横型の蒸発器2においては、流量配分の均一化の効果が大きい。

【0060】

本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。

【0061】

例えば、上記実施の形態では、膨張機構15としてオリフィス(オリフィス板21)を用いたが、膨張機構15はこれに限定されるものではなく、例えば、伝熱管9自体の管径を細くすることでも、同様の効果を得ることが可能である。

【0062】

また、上記実施の形態では、蒸発器2として管内蒸発タイプのシェルアンドチューブ式熱交換器を用いたが、これに限らず、例えば多管ラジエータ式の蒸発器にも本発明は適用可能である。

【0063】

また、上記実施の形態では言及しなかったが、シェル8内を流れる高温熱源により管板12が加熱され、入口伝熱管ヘッダ10内の管板12近傍の熱媒体が蒸発して気相となってしまい、この気相の熱媒体の影響により各伝熱管9への流量配分が不均一となってしまう場合も考えられる。このような高温熱源による入口伝熱管ヘッダ10内の熱媒体の加熱が問題となる場合は、図4(a),(b)に示すように、管板12のシェル8側または入口伝熱管ヘッダ10側に、シェル8内を流れる高温熱源により入口伝熱管ヘッダ10内の熱媒体が加熱されることを抑制する断熱部材41を設けるとよい。なお、図4(a),(b)では、膨張機構15を省略して示している。また、図4(a),(b)では、縦型の蒸発器2を示しているが、横型あるいは斜め型のものにも適用可能である。

【0064】

さらに、伝熱管9の入口付近が過度に高温になると、伝熱管9に流入した途端に蒸発した熱媒体の影響により流量配分が不均一となる場合があるので、このような場合は、伝熱管9の入口伝熱管ヘッダ10側の端部を所定の長さ覆うように断熱部材41を設け、伝熱管9の端部での伝熱が過剰になることを抑制することが望ましい。

【0065】

断熱部材41を入口伝熱管ヘッダ10側に設ける場合には、図4(b)に示すように、管板12から突出する伝熱管9の突出長を長くし、その長くした伝熱管9の突出部を覆うように断熱部材41を設けるようにすればよい。例えば、縦型の蒸発器2においては、通常、入口伝熱管ヘッダ10および伝熱管9内部の見かけの液面は管板12よりもやや低い位置が想定されるが、管板12の入口伝熱管ヘッダ10側に断熱部材41を設けることで液面が伝熱管9の内部まで持ち上げられ、伝熱管9入口における熱媒体を液単相として、流量配分の均一化を行うことができる。

【0066】

断熱部材41の材質は特に限定するものではないが、例えばテフロン樹脂(テフロンは登録商標)を用いることができる。断熱部材41の肉厚は、大きくても30mm程度とし、伝熱管9の有効長さに影響を与えない程度の長さとすることが望ましい。

【0067】

なお、上述のオリフィス板21とスペーサ板23の一方または両方を断熱性の材質で構成し、断熱部材41としての機能を兼ね備えるようにすることも勿論可能である。

【符号の説明】

【0068】

1 ヒートポンプ

2 蒸発器

3 圧縮機

4 凝縮器

5 膨張弁

6 熱媒体循環ライン

8 シェル

9 伝熱管

10 入口伝熱管ヘッダ

11 出口伝熱管ヘッダ

12 管板

13 気液分離器

14 ガスバイパスライン

15 膨張機構

16 圧損調整弁

【技術分野】

【0001】

本発明は、ヒートポンプに関するものである。

【背景技術】

【0002】

熱媒体を高温熱源と熱交換させ、熱媒体を蒸発させる蒸発器と、蒸発器で蒸発させた熱媒体を圧縮する圧縮機と、圧縮機で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器と、凝縮器で凝縮させた熱媒体を膨張させて蒸発器に供給する膨張弁と、を備えたヒートポンプが知られている。

【0003】

このヒートポンプに用いる蒸発器として、管内蒸発タイプのシェルアンドチューブ式熱交換器がある。この蒸発器は、シェル内に複数の伝熱管を収容し、複数の伝熱管の両端をそれぞれ入口伝熱管ヘッダと出口伝熱管ヘッダに接続して構成されており、複数の伝熱管を流れる熱媒体を、シェル内を流れる高温熱源により加熱して蒸発させるように構成されている。

【0004】

ところで、この蒸発器では、蒸発器に気相成分の多い熱媒体が供給されると、各伝熱管への流量配分(流配)が不均一となり、蒸発器の効率が著しく悪化してしまうという問題がある。

【0005】

具体的には、例えば、伝熱管の管軸方向を水平とした横型の蒸発器においては、下方に配置された伝熱管では、液相成分が多い(液リッチとなる)ので蒸発による伝熱特性がよく、伝熱管内部で完全に蒸発できるだけの熱量を授受できないので、伝熱管入口付近でのクオリティ(乾き度、ボイド率)はさほど大きくならず、従って体積膨張が小さくなり比較的安定な挙動を示す。これに対して、上方に配置された伝熱管では気相成分が多い(ガスリッチとなる)ので蒸発による伝熱特性が悪く、また体積流量が大きくなるので圧損が大きくなり流量は低下する。

【0006】

このように、横型の蒸発器では、気相成分の多い熱媒体が供給されると、伝熱管の上下配置位置で熱媒体に比重差が生じてしまい、伝熱管入口での流量配分が不均一となってしまう。なお、上下の伝熱管での流量配分の不均一は、一旦発生すると均一になる安定点がないので、いつまでも不安定のままである。

【0007】

伝熱管の管軸方向を鉛直とした縦型の蒸発器においても、同様の問題が発生する。縦型の蒸発器に気相成分の多い熱媒体が供給されると、気泡により見かけの液位が揺動し、伝熱管入口が熱媒体への浸漬と開放を繰り返すような状態となり、圧損と流量のバランスが崩れ、各伝熱管への流量配分が不均一となってしまう。

【0008】

特許文献1では、膨張弁を出た気液二相の熱媒体に対して、多孔質でできた微細気泡製造装置によって気泡を微細化し、各伝熱管への流量配分を均一化する方法が提案されている。

【0009】

特許文献2では、膨張機の下流側に気液分離器を設け、気液分離器で分離した液相の熱媒体を膨張弁で膨張した後に蒸発器に供給する方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−286488号公報

【特許文献2】特開2011−85284号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1の方法では、熱媒体の気液密度差や気泡径が適切でないと、流量配分が著しく不均一となってしまうという問題がある。

【0012】

特許文献2の方法は、蒸発器に供給される気相の成分が少なくなるため、蒸発器の各伝熱管での流量配分を改善することは可能である。しかし、特許文献2の方法では、蒸発器の前段に膨張弁を設けて圧力調整を行っており、気液分離後の液相の熱媒体を膨張弁で膨張してから蒸発器に導入しているため、膨張時に気相成分が混入してしまい、蒸発器に供給される熱媒体が完全な液密(液単相、クオリティ=0)にはならない。よって、流量配分の均一化の観点からは、さらなる改善が望まれる。

【0013】

本発明は上記事情に鑑み為されたものであり、蒸発器での伝熱管への流量配分を均一にすることが可能なヒートポンプを提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は上記目的を達成するために創案されたものであり、シェル内に複数の伝熱管を収容し、前記複数の伝熱管の両端をそれぞれ入口伝熱管ヘッダと出口伝熱管ヘッダに接続して構成され、前記複数の伝熱管を流れる熱媒体を、前記シェル内を流れる高温熱源により加熱して蒸発させる蒸発器と、該蒸発器で蒸発させた熱媒体を圧縮する圧縮機と、該圧縮機で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器と、該凝縮器で凝縮させた熱媒体を膨張させて前記蒸発器に供給する膨張弁と、前記蒸発器と前記圧縮機と前記凝縮器と前記膨張弁とを順次ループ状に接続する熱媒体循環ラインと、を備えたヒートポンプにおいて、前記膨張弁と前記蒸発器間の前記熱媒体循環ラインに設けられ、前記膨張弁を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを前記蒸発器に供給する気液分離器と、該気液分離器に一端が接続されると共に、前記蒸発器と前記圧縮機間の前記熱媒体循環ラインに他端が接続され、前記気液分離器にて分離した気相の熱媒体を前記蒸発器の出口側にバイパスさせるガスバイパスラインと、前記蒸発器の前記入口伝熱管ヘッダ内に設けられ、前記複数の伝熱管の入口直前で熱媒体を膨張させる膨張機構と、を備えたヒートポンプである。

【0015】

前記ガスバイパスラインに、前記ガスバイパスラインを通過する気相の熱媒体に、前記膨張機構で付与する圧損と同等の圧損を付与するための圧損調整弁を設けてもよい。

【0016】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、前記膨張機構は、前記管板の前記入口伝熱管ヘッダ側の内壁に、前記各伝熱管の開口部を一括して覆うように固定され、前記各伝熱管の開口部に対応する位置に、前記熱媒体を通すオリフィス孔が形成されたオリフィス板を備えてもよい。

【0017】

前記各伝熱管は、その端部が前記管板を貫通して前記入口伝熱管ヘッダ内に突出するように固定されており、前記膨張機構は、前記管板と前記オリフィス板との間に挟持され、前記伝熱管の突出部の長さよりも厚く形成され、前記各伝熱管の開口部に対応する位置に前記伝熱管の外径より大きい径の貫通孔が形成されたスペーサ板をさらに備えてもよい。

【0018】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、前記管板の前記シェル側または前記入口伝熱管ヘッダ側に、前記シェル内を流れる高温熱源により前記入口伝熱管ヘッダ内の熱媒体が加熱されることを抑制する断熱部材を設けてもよい。

【0019】

前記気液分離器は、前記蒸発器よりも鉛直方向上方に配置されてもよい。

【発明の効果】

【0020】

本発明によれば、蒸発器での伝熱管への流量配分を均一にすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施の形態に係るヒートポンプの概略構成図である。

【図2】図1のヒートポンプのPh線図である。

【図3】図1のヒートポンプに用いる膨張機構を示す図であり、(a)は入口伝熱管ヘッダ側から見た正面図、(b)は拡大縦断面図である。

【図4】(a),(b)は、本発明で用いる蒸発器の変形例を示す断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を添付図面にしたがって説明する。

【0023】

図1は、本実施の形態に係るヒートポンプの概略構成図である。

【0024】

図1に示すように、ヒートポンプ1は、熱媒体を高温熱源と熱交換させ、熱媒体を蒸発させる蒸発器2と、蒸発器2で蒸発させた熱媒体を圧縮する圧縮機3と、圧縮機3で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器4と、凝縮器4で凝縮させた熱媒体を膨張させて蒸発器2に供給する膨張弁5と、蒸発器2と圧縮機3と凝縮器4と膨張弁5とを順次ループ状に接続する熱媒体循環ライン6と、を備えている。

【0025】

蒸発器2としては、シェル8内に複数の伝熱管9を収容し、複数の伝熱管9の両端をそれぞれ入口伝熱管ヘッダ10と出口伝熱管ヘッダ11に接続して構成され、複数の伝熱管9を流れる熱媒体を、シェル8内を流れる高温熱源により加熱して蒸発させるもの、すなわち、管内蒸発タイプのシェルアンドチューブ式熱交換器を用いる。入口伝熱管ヘッダ10と出口伝熱管ヘッダ11は、それぞれ管板12を隔ててシェル8と隣接するように設けられ、両ヘッダ10,11でシェル8を挟み込むように設けられている。

【0026】

本実施の形態では、伝熱管9の管軸方向が水平となるように配置した横型の蒸発器2を用いる場合を説明するが、伝熱管9の管軸方向が鉛直となるように配置した縦型のもの、あるいは、伝熱管9の管軸方向が水平方向(あるいは鉛直方向)に対して傾斜するように配置した斜め型のものを用いてもよい。

【0027】

凝縮器4と膨張弁5間の熱媒体循環ライン6には、凝縮器4で凝縮された液相の熱媒体を一時貯留する中間液溜め7が設けられる。

【0028】

膨張弁5と蒸発器2間の熱媒体循環ライン6には、気液分離器13が設けられる。この気液分離器13は、膨張弁5を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを蒸発器2に供給するためのものである。

【0029】

気液分離器13は、膨張弁5の下流側に直結して設けることが好ましい。通常、膨張弁5の下流側の配管には他の配管よりも大径のものを用いるが、膨張弁5の下流側に気液分離器13を直結することにより、上述のような大径の配管が不要となり、構成を簡易とし、部品数を削減してコストを低減することが可能になる。また、膨張後の気液混合状態の熱媒体をスムーズに気液分離器13に導入できるように、気液分離器13の入口側の配管は立上管(管軸方向が鉛直となるように設けられた配管)とし、その立上管に膨張弁5を設けることが好ましい。

【0030】

気液分離器13としては、下方に設けられた液相抜き出しノズル13aから分離後の液相の熱媒体を抜き出し、分離後の気相の熱媒体を上方の気相抜き出し口13bから抜き出す一般的な縦型の気液分離器を用いるとよい。

【0031】

気液分離器13の気相抜き出し口13bは、ガスバイパスライン14を介して、蒸発器2と圧縮機3間の熱媒体循環ライン6に接続され、気液分離器13にて分離した気相の熱媒体を蒸発器2の出口側にバイパスさせるように構成される。

【0032】

さて、本実施の形態に係るヒートポンプ1では、蒸発器2の入口伝熱管ヘッダ10内に設けられ、複数の伝熱管9の入口直前で熱媒体を膨張させる膨張機構15を備えている。

【0033】

この膨張機構15は、熱媒体の圧力調整を行うと共に、伝熱管9の上下配置位置での液ヘッド差による流量配分の不均一を解消すべく、液ヘッド以上の圧損を付与する役割を果たす。なお、液ヘッドとは熱媒体の水頭圧をいう。膨張機構15の詳細については後述する。

【0034】

膨張機構15を伝熱管9の入口直前に設けることにより、伝熱管9の直前、すなわち熱媒体が配分される直前まで熱媒体を液単相に保ち、さらに伝熱管9の上下配置位置の液ヘッド差を解消して、各伝熱管9への流量配分を均一にすることが可能になる。

【0035】

ただし、膨張機構15により圧損が付与されるために、蒸発器2の出口での熱媒体の圧力は、気液分離器13の気相抜き出し口13bでの熱媒体の圧力よりも小さくなり、その結果、蒸発器2側から圧縮機3には熱媒体が殆ど流れない状態となってしまう。そこで、本実施の形態では、ガスバイパスライン14に、ガスバイパスライン14を通過する気相の熱媒体に、膨張機構15で付与する圧損と同等の圧損を付与するための圧損調整弁16を設けている。図1では、圧損調整弁16を気液分離器13の気相抜き出し口13bに直結して設けた場合を示しているが、直結しなくてもよい。

【0036】

さらに、本実施の形態では、気液分離器13を、蒸発器2よりも鉛直方向上方(縦型の蒸発器2を用いる場合、少なくとも入口伝熱管ヘッダ10より上方)に配置している。これにより、蒸発器2に供給される液相の熱媒体の液ヘッドを大きく(つまり圧力を高く)して過冷却度を大きくし、入口伝熱管ヘッダ10内の熱媒体を液単相の状態に保ちやすくすることができる。

【0037】

ここで、このヒートポンプ1のPh線図(モリエル線図)を図2により説明する。なお、図2におけるa〜hの各点は、図1に囲い文字で示したa〜hの各部位での熱媒体の圧力P、比エンタルピhに対応している。

【0038】

図1,2に示すように、凝縮器4で凝縮され液相となった熱媒体(a点)は、膨張弁5で減圧され気液分離器13に導入される。熱媒体は、膨張弁5で膨張されると、気液混合の状態となる(b点)。

【0039】

気液分離器13で分離された液相の熱媒体は、液単相(クオリティ=0)の状態で入口伝熱管ヘッダ10に導入され(c点)、その後、膨張機構15でさらに減圧されて伝熱管9に導入される(d点)。伝熱管9に導入された熱媒体は、伝熱管9内で蒸発して出口伝熱管ヘッダ11に導入される(e点)。

【0040】

気液分離器13で分離された気相の熱媒体(f点)は、圧損調整弁16にて減圧され出口伝熱管ヘッダ11と略同じ圧力に調整された後、出口伝熱管ヘッダ11からの熱媒体と合流する(g点)。合流した熱媒体は、圧縮機3にて圧縮され(h点)、その後、凝縮器4で凝縮されて、再び液相となる(a点)。

【0041】

次に、膨張機構15について説明する。

【0042】

膨張機構15としては、例えばオリフィスを用いることができる。この場合、オリフィス径は、熱媒体の流量、液ヘッド等を考慮して、伝熱管9の上下配置位置での液ヘッド差を解消可能な圧損を付与するように適宜決定すればよい。

【0043】

膨張機構15としてオリフィスを用いる場合、伝熱管9のそれぞれに対応するように個別にオリフィスを設けることになるが、これでは非常に手間がかかり製造コストが高くなってしまう。そこで、本実施の形態では、膨張機構15を、共通のオリフィス板21で構成した。

【0044】

図3(a),(b)に示すように、オリフィス板21は、管板12の入口伝熱管ヘッダ10側の内壁に、各伝熱管9の開口部を一括して覆うように固定され、各伝熱管9の開口部に対応する位置(開口の中心の位置)に、熱媒体を通すオリフィス孔22が形成されたものである。なお、図3(a)では、入口伝熱管ヘッダ10を覆う筐体を省略して示している。

【0045】

本実施の形態では、各伝熱管9を、その端部が管板12を貫通して入口伝熱管ヘッダ10内に突出するように固定しているため、伝熱管9の突出部が干渉してオリフィス板21をそのまま固定することができない。そこで、伝熱管9の突出部の干渉を避けるために、スペーサ板23を備えるようにしている。

【0046】

スペーサ板23は、管板12とオリフィス板21との間に挟持され、伝熱管9の突出部の長さよりも厚く形成され、各伝熱管9の開口部に対応する位置に伝熱管9の外径より大きい径の貫通孔24が形成されたものである。管板12とオリフィス板21との間にスペーサ板23を配置すると、スペーサ板23の貫通孔24に伝熱管9の突出部が収容され、伝熱管9の突出部がオリフィス板12に干渉することを回避できる。スペーサ板23は、伝熱管9の突出部の干渉を避ける役割と、オリフィス板21と管板12間のシールの役割と、伝熱管9ごとの仕切りの役割を兼ねている。

【0047】

本実施の形態では、伝熱管9の突出部を管板12に溶接しており、伝熱管9の突出部の周囲には山型に盛り上がった溶接痕(溶接跡、溶接しろ)9aが形成されるため、この溶接痕9aを避けるために、スペーサ板23の貫通孔24は、その管板12側の端部が、管板12側に向かって徐々に拡径するテーパ状に形成されている。

【0048】

また、本実施の形態では、オリフィス板21とスペーサ板23を、管板12にボルト(スタッドボルト)25で固定するようにしており、管板12に対して着脱可能としている。これにより、例えば、オリフィス板21のオリフィス径を変更する際などに容易に対応が可能になる。なお、オリフィス板21を変更する際にも、スペーサ板23は共通として用いることができるので、無駄が少ない。

【0049】

オリフィス板21とスペーサ板23には、管板12への固定時にボルト25を通すためのボルト穴26が複数形成されている。本実施の形態では、オリフィス板21とスペーサ板23の周縁部にそれぞれ適宜な間隔でボルト穴26を形成している。

【0050】

ただし、オリフィス板21とスペーサ板23の周縁部のみをボルト固定した場合、オリフィス板21とスペーサ板23の中央部に浮きが発生する可能性がある。そこで、本実施の形態では、管板12の中央部に伝熱管9が存在しない固定用スペース27を数箇所(図3(a)では6箇所)設けると共に、オリフィス板21とスペーサ板23の固定用スペース27に対応する位置にボルト穴26を形成し、オリフィス板21とスペーサ板23の周縁部と中央部を管板12に対してボルト固定して、管板12、スペーサ板23、オリフィス板21が全体的に密着するようにした。

【0051】

図3(a)では、オリフィス板21とスペーサ板23を、円盤状の部材の上下の一部を平行に切り落とした略長円形状(2本の平行な直線の端部同士をそれぞれ円弧で接続した形状)とし、その切り落とす部分の大きさをオリフィス板21よりもスペーサ板23の方が小さくなるようにした場合(つまり、オリフィス板21の外形をスペーサ板23の外形より小さく形成した場合)を示しているが、これは、管板12、スペーサ板23、オリフィス板21の重なり順で徐々に小さくした方が安定し、取り付けが容易であるという便宜上のものであり、オリフィス板21とスペーサ板23の形状はこれに限定されるものではない。例えば、オリフィス板21とスペーサ板23を同じ形状としてもよい。オリフィス板21とスペーサ板23の材質についても、特に限定するものではないが、例えば、一般的な炭素鋼であるSS400を用いることができる。

【0052】

オリフィス板21とスペーサ板23を用いることにより、伝熱管9の本数が非常に多い場合でも、容易に膨張機構15を実現でき、作業性も向上できる。また、伝熱管9の外径が異なる場合であっても、その外径がスペーサ板23の貫通孔24の径よりも小さく、伝熱管9の配置が同じであれば、共通のオリフィス板21、スペーサ板23を用いることが可能である。

【0053】

なお、本実施の形態では、オリフィス板21とスペーサ板23を別体としたが、オリフィス板21とスペーサ板23を一体に形成することも可能である。ただし、この場合、1枚の板材に途中まで穴を開けるという技術的に困難な加工が必要となり、製造コストが高くなってしまう。本実施の形態のようにオリフィス板21とスペーサ板23を別体で形成し、これらを重ね合わせて管板12に固定するように構成することで、容易かつ低コストに膨張機構15を実現することが可能である。

【0054】

本実施の形態の作用を説明する。

【0055】

本実施の形態に係るヒートポンプ1では、膨張弁5と蒸発器2間の熱媒体循環ライン6に設けられ、膨張弁5を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを蒸発器2に供給する気液分離器13と、気液分離器13に一端が接続されると共に、蒸発器2と圧縮機3間の熱媒体循環ライン6に他端が接続され、気液分離器13にて分離した気相の熱媒体を蒸発器2の出口側にバイパスさせるガスバイパスライン14と、蒸発器2の入口伝熱管ヘッダ10内に設けられ、複数の伝熱管9の入口直前で熱媒体を膨張させる膨張機構15と、を備えている。

【0056】

換言すれば、本実施の形態に係るヒートポンプ1では、膨張弁5と蒸発器2の間に気液分離器13を設けて、気液分離器13から液単相の熱媒体のみを蒸発器2に導入するようにし、かつ、蒸発器2内の伝熱管9の直前に膨張機構15を設けている。

【0057】

上述の特許文献2では、熱媒体を気液分離した後に膨張弁で膨張してから蒸発器に導入するため、蒸発器に気相混じりの熱媒体が導入されてしまい、蒸発器での各伝熱管への流量配分を十分に均一とすることができなかった。特許文献2のように、蒸発器の外部に膨張機構を設けた場合、蒸発器には必ず気相混じりの熱媒体が供給されることとなり、蒸発器での各伝熱管への流量配分は少なからず不均一となる。

【0058】

これに対して本発明のヒートポンプ1では、蒸発器2の内部に膨張機構15を設け、かつ、伝熱管9の入口直前で熱媒体を膨張するように構成したため、伝熱管9の直前、すなわち熱媒体が配分される直前までは必ず液単相の熱媒体が供給されることとなり、その結果、蒸発器2での各伝熱管9への流量配分を均一化することが可能になる。

【0059】

また、伝熱管9の入口直前に設けた膨張機構15は、圧損を付与して伝熱管9の上下配置位置のヘッダ差を解消する役割を果たすので、特に横型の蒸発器2においては、流量配分の均一化の効果が大きい。

【0060】

本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。

【0061】

例えば、上記実施の形態では、膨張機構15としてオリフィス(オリフィス板21)を用いたが、膨張機構15はこれに限定されるものではなく、例えば、伝熱管9自体の管径を細くすることでも、同様の効果を得ることが可能である。

【0062】

また、上記実施の形態では、蒸発器2として管内蒸発タイプのシェルアンドチューブ式熱交換器を用いたが、これに限らず、例えば多管ラジエータ式の蒸発器にも本発明は適用可能である。

【0063】

また、上記実施の形態では言及しなかったが、シェル8内を流れる高温熱源により管板12が加熱され、入口伝熱管ヘッダ10内の管板12近傍の熱媒体が蒸発して気相となってしまい、この気相の熱媒体の影響により各伝熱管9への流量配分が不均一となってしまう場合も考えられる。このような高温熱源による入口伝熱管ヘッダ10内の熱媒体の加熱が問題となる場合は、図4(a),(b)に示すように、管板12のシェル8側または入口伝熱管ヘッダ10側に、シェル8内を流れる高温熱源により入口伝熱管ヘッダ10内の熱媒体が加熱されることを抑制する断熱部材41を設けるとよい。なお、図4(a),(b)では、膨張機構15を省略して示している。また、図4(a),(b)では、縦型の蒸発器2を示しているが、横型あるいは斜め型のものにも適用可能である。

【0064】

さらに、伝熱管9の入口付近が過度に高温になると、伝熱管9に流入した途端に蒸発した熱媒体の影響により流量配分が不均一となる場合があるので、このような場合は、伝熱管9の入口伝熱管ヘッダ10側の端部を所定の長さ覆うように断熱部材41を設け、伝熱管9の端部での伝熱が過剰になることを抑制することが望ましい。

【0065】

断熱部材41を入口伝熱管ヘッダ10側に設ける場合には、図4(b)に示すように、管板12から突出する伝熱管9の突出長を長くし、その長くした伝熱管9の突出部を覆うように断熱部材41を設けるようにすればよい。例えば、縦型の蒸発器2においては、通常、入口伝熱管ヘッダ10および伝熱管9内部の見かけの液面は管板12よりもやや低い位置が想定されるが、管板12の入口伝熱管ヘッダ10側に断熱部材41を設けることで液面が伝熱管9の内部まで持ち上げられ、伝熱管9入口における熱媒体を液単相として、流量配分の均一化を行うことができる。

【0066】

断熱部材41の材質は特に限定するものではないが、例えばテフロン樹脂(テフロンは登録商標)を用いることができる。断熱部材41の肉厚は、大きくても30mm程度とし、伝熱管9の有効長さに影響を与えない程度の長さとすることが望ましい。

【0067】

なお、上述のオリフィス板21とスペーサ板23の一方または両方を断熱性の材質で構成し、断熱部材41としての機能を兼ね備えるようにすることも勿論可能である。

【符号の説明】

【0068】

1 ヒートポンプ

2 蒸発器

3 圧縮機

4 凝縮器

5 膨張弁

6 熱媒体循環ライン

8 シェル

9 伝熱管

10 入口伝熱管ヘッダ

11 出口伝熱管ヘッダ

12 管板

13 気液分離器

14 ガスバイパスライン

15 膨張機構

16 圧損調整弁

【特許請求の範囲】

【請求項1】

シェル内に複数の伝熱管を収容し、前記複数の伝熱管の両端をそれぞれ入口伝熱管ヘッダと出口伝熱管ヘッダに接続して構成され、前記複数の伝熱管を流れる熱媒体を、前記シェル内を流れる高温熱源により加熱して蒸発させる蒸発器と、該蒸発器で蒸発させた熱媒体を圧縮する圧縮機と、該圧縮機で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器と、該凝縮器で凝縮させた熱媒体を膨張させて前記蒸発器に供給する膨張弁と、前記蒸発器と前記圧縮機と前記凝縮器と前記膨張弁とを順次ループ状に接続する熱媒体循環ラインと、を備えたヒートポンプにおいて、

前記膨張弁と前記蒸発器間の前記熱媒体循環ラインに設けられ、前記膨張弁を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを前記蒸発器に供給する気液分離器と、

該気液分離器に一端が接続されると共に、前記蒸発器と前記圧縮機間の前記熱媒体循環ラインに他端が接続され、前記気液分離器にて分離した気相の熱媒体を前記蒸発器の出口側にバイパスさせるガスバイパスラインと、

前記蒸発器の前記入口伝熱管ヘッダ内に設けられ、前記複数の伝熱管の入口直前で熱媒体を膨張させる膨張機構と、

を備えたことを特徴とするヒートポンプ。

【請求項2】

前記ガスバイパスラインに、前記ガスバイパスラインを通過する気相の熱媒体に、前記膨張機構で付与する圧損と同等の圧損を付与するための圧損調整弁を設けた

請求項1記載のヒートポンプ。

【請求項3】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、

前記膨張機構は、前記管板の前記入口伝熱管ヘッダ側の内壁に、前記各伝熱管の開口部を一括して覆うように固定され、前記各伝熱管の開口部に対応する位置に、前記熱媒体を通すオリフィス孔が形成されたオリフィス板を備える

請求項1または2記載のヒートポンプ。

【請求項4】

前記各伝熱管は、その端部が前記管板を貫通して前記入口伝熱管ヘッダ内に突出するように固定されており、

前記膨張機構は、前記管板と前記オリフィス板との間に挟持され、前記伝熱管の突出部の長さよりも厚く形成され、前記各伝熱管の開口部に対応する位置に前記伝熱管の外径より大きい径の貫通孔が形成されたスペーサ板をさらに備える

請求項3記載のヒートポンプ。

【請求項5】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、

前記管板の前記シェル側または前記入口伝熱管ヘッダ側に、前記シェル内を流れる高温熱源により前記入口伝熱管ヘッダ内の熱媒体が加熱されることを抑制する断熱部材を設けた

請求項1〜4いずれかに記載のヒートポンプ。

【請求項6】

前記気液分離器は、前記蒸発器よりも鉛直方向上方に配置される

請求項1〜5いずれかに記載のヒートポンプ。

【請求項1】

シェル内に複数の伝熱管を収容し、前記複数の伝熱管の両端をそれぞれ入口伝熱管ヘッダと出口伝熱管ヘッダに接続して構成され、前記複数の伝熱管を流れる熱媒体を、前記シェル内を流れる高温熱源により加熱して蒸発させる蒸発器と、該蒸発器で蒸発させた熱媒体を圧縮する圧縮機と、該圧縮機で圧縮された熱媒体を低温熱源と熱交換させ、熱媒体を凝縮させる凝縮器と、該凝縮器で凝縮させた熱媒体を膨張させて前記蒸発器に供給する膨張弁と、前記蒸発器と前記圧縮機と前記凝縮器と前記膨張弁とを順次ループ状に接続する熱媒体循環ラインと、を備えたヒートポンプにおいて、

前記膨張弁と前記蒸発器間の前記熱媒体循環ラインに設けられ、前記膨張弁を通過した熱媒体を気相と液相に分離して、液相の熱媒体のみを前記蒸発器に供給する気液分離器と、

該気液分離器に一端が接続されると共に、前記蒸発器と前記圧縮機間の前記熱媒体循環ラインに他端が接続され、前記気液分離器にて分離した気相の熱媒体を前記蒸発器の出口側にバイパスさせるガスバイパスラインと、

前記蒸発器の前記入口伝熱管ヘッダ内に設けられ、前記複数の伝熱管の入口直前で熱媒体を膨張させる膨張機構と、

を備えたことを特徴とするヒートポンプ。

【請求項2】

前記ガスバイパスラインに、前記ガスバイパスラインを通過する気相の熱媒体に、前記膨張機構で付与する圧損と同等の圧損を付与するための圧損調整弁を設けた

請求項1記載のヒートポンプ。

【請求項3】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、

前記膨張機構は、前記管板の前記入口伝熱管ヘッダ側の内壁に、前記各伝熱管の開口部を一括して覆うように固定され、前記各伝熱管の開口部に対応する位置に、前記熱媒体を通すオリフィス孔が形成されたオリフィス板を備える

請求項1または2記載のヒートポンプ。

【請求項4】

前記各伝熱管は、その端部が前記管板を貫通して前記入口伝熱管ヘッダ内に突出するように固定されており、

前記膨張機構は、前記管板と前記オリフィス板との間に挟持され、前記伝熱管の突出部の長さよりも厚く形成され、前記各伝熱管の開口部に対応する位置に前記伝熱管の外径より大きい径の貫通孔が形成されたスペーサ板をさらに備える

請求項3記載のヒートポンプ。

【請求項5】

前記入口伝熱管ヘッダは、管板を隔てて前記シェルと隣接するように設けられ、

前記管板の前記シェル側または前記入口伝熱管ヘッダ側に、前記シェル内を流れる高温熱源により前記入口伝熱管ヘッダ内の熱媒体が加熱されることを抑制する断熱部材を設けた

請求項1〜4いずれかに記載のヒートポンプ。

【請求項6】

前記気液分離器は、前記蒸発器よりも鉛直方向上方に配置される

請求項1〜5いずれかに記載のヒートポンプ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−108673(P2013−108673A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253869(P2011−253869)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000000099)株式会社IHI (5,014)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000000099)株式会社IHI (5,014)

[ Back to top ]