ピストン

【課題】成形型からの離型性に優れ、成形型から型抜きする際に、キャップがピストン本体から浮き上がったり外れたりすることがないピストンを得る。

【解決手段】 カップ状の合成樹脂製ピストン本体23の開口端部24に、該開口端部24の外周面、内周面及び開口端面を覆う金属キャップ31が一体に結合されるピストン21であって、キャップ31は、少なくとも開口端部24の外周面又は内周面に対応するキャップ側面32aの全周に凸部36または凹部が連続形成されて、ピストン本体23を樹脂成形する成形型の内壁面と線接触される。

【解決手段】 カップ状の合成樹脂製ピストン本体23の開口端部24に、該開口端部24の外周面、内周面及び開口端面を覆う金属キャップ31が一体に結合されるピストン21であって、キャップ31は、少なくとも開口端部24の外周面又は内周面に対応するキャップ側面32aの全周に凸部36または凹部が連続形成されて、ピストン本体23を樹脂成形する成形型の内壁面と線接触される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カップ状の合成樹脂製ピストン本体の開口端部に、該開口端部の外周面、内周面及び開口端面を覆う金属キャップが一体に結合されるピストンに関する。

【背景技術】

【0002】

図6乃至図8は、下記特許文献1に開示されたディスクブレーキ用のピストンと、該ピストンに一体に装備される金属キャップを示したものである。

【0003】

図6に示したディスクブレーキ装置1は、ディスクロータ2と、該ディスクロータ2に押圧される摩擦パッド3と、該摩擦パッド3をディスクロータ2に押圧するためのピストン5と、該ピストン5をディスクロータ2に向かって進退可能に収容するシリンダ部6aを有したキャリパ6とを備えている。

【0004】

ピストン5は、カップ状の合成樹脂製ピストン本体7の開口端部7aに、該開口端部7aの外周面、内周面及び開口端面を覆う金属キャップ9が一体に結合された構成を成している。

【0005】

キャップ9は、図7及び図8に示すように、開口端部7aの外周面を覆う外筒壁9aと、開口端部7aの内周面を覆う内筒壁9bと、開口端部7aの開口端面を覆うと共に外筒壁9aと内筒壁9bとを連結した端面壁9cとを備えた構成で、ピストン本体7を成形する際に、インサート成形(モールド成形)によりピストン本体7に一体に結合される。

【0006】

キャップ9とピストン本体7との結合強度を高めるために、キャップ9の内筒壁9bには、開口端部7a内に突入する突片9dが、周方向の複数箇所に、切り起こしにより形成されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5713435号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、キャップ9をインサート成形する際、図9に示すように、インサート成型用の上型11のキャビティ12にキャップ9が装着され、上型11に突き合される不図示の下型側から樹脂13の充填が実施される。キャップ9の内側に充填される樹脂13が、外筒壁9aの外周を囲っている上型11の内周面12aと外筒壁9aとの間に流出すると、バリとなってしまう。

そこで、通常、バリとなる樹脂の流出を抑止するために、内周面12aの内径は、外筒壁9aとの間のクリアランスができるだけ小さくなるように、設定される。

【0009】

ところが、特許文献1に記載のキャップ9は、外筒壁9aが単純な円筒状で、内周面12aとの接触が面接触となるため、内周面12aと外筒壁9aとの間のクリアランスが小さく設定されているので、内周面12aと外筒壁9aとの間の接触摩擦が非常に大きくなり、成形型からの離型性が悪くなる。

その結果、成形型から型抜きする際に、キャップ9に無理な荷重がかかり、キャップ9がピストン本体7から浮き上がったり外れたりする不都合が発生し、歩留まりの低下を招くという問題を生じる。

【0010】

一方、離型性を改善するため、内周面12aと外筒壁9aとの間のクリアランスを大きめに設定すると、上型11の内周面12aと外筒壁9aとの間への樹脂の流出が増大し、成形品は端面壁9cの外周にバリが多く残ってしまい、成形後のバリ取り作業に手間がかかるため、生産性が低下するという問題が生じる。

【0011】

本発明は上記課題を解消することに係り、成形型からの離型性に優れ、成形型から型抜きする際に、キャップがピストン本体から浮き上がったり外れたりすることがないピストンを提供することを目的とする。更に、ピストン本体の成形後のバリ取り作業を廃止又は軽減して生産性を向上させることのできるピストンを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の前述した目的は、下記の構成により達成される。

(1)カップ状の合成樹脂製ピストン本体の開口端部に、該開口端部の外周面、内周面及び開口端面を覆う金属キャップが一体に結合されるピストンであって、

前記キャップは、少なくとも前記開口端部の外周面又は内周面に対応するキャップ側面の全周に凸部または凹部が連続形成されて、前記ピストン本体を樹脂成形する成形型の内壁面と線接触されることを特徴とするピストン。

【0013】

(2)前記開口端部の外周面に対応する前記キャップ側面に形成される前記凸部が、前記成形型に充填される樹脂の流出を抑制する障壁を兼ねることを特徴とする上記(1)に記載のピストン。

【発明の効果】

【0014】

上記(1)に記載のピストンでは、インサート成型によってピストン本体と金属キャップとを一体成形する際、キャップに被さる成形型とキャップとの接触がキャップ側面の凸部による線接触となるため、キャップ側面が面接触していた従来のピストンの場合と比較すると、キャップ側面と成形型との間の接触摩擦が小さくなり、成形型からの離型性に優れる。しかも、キャップの内側に充填される樹脂が、凸部の内側に入って、キャップと開口端部とが全周に渡って凹凸嵌合状態になるため、キャップと開口端部との結合力も向上させることができる。

【0015】

上記(2)に記載のピストンでは、ピストン本体の成形時には、キャップ側面に設けた凸部が、成形型とキャップとの間に樹脂が流出することを抑止する障壁として働き、バリの発生原因となる樹脂の流出が抑制される。そのため、成形したピストンには、キャップの周囲にバリが形成され難く、成形後のバリ取り作業を廃止又は軽減して生産性を向上させることができる。

【図面の簡単な説明】

【0016】

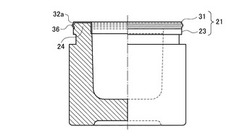

【図1】本発明に係るピストンの第1実施形態の一部断面した側面図である。

【図2】図1に示した金属キャップの要部の断面図である。

【図3】図2に示したピストン本体を一体成形する時の動作説明図である。

【図4】本発明に係るピストンに使用される金属キャップの第2実施形態の要部の断面図である。

【図5】本発明に係るピストンに使用される金属キャップの第3実施形態の要部の断面図である。

【図6】従来のディスクブレーキ装置の概略構成を示す縦断面図である。

【図7】図6に示したピストンに用いられる金属キャップの平面図である。

【図8】図7のA−A断面図である。

【図9】図8に示したピストン本体を一体成形する際の説明図である。

【発明を実施するための形態】

【0017】

以下、本発明に係るピストンの好適な実施の形態について図面を参照して詳細に説明する。

図1は、本発明に係るピストンの第1の実施の形態の一部断面側面図である。

【0018】

この第1の実施の形態のピストンは、ディスクブレーキ装置のディスクロータに摩擦パッドを押圧するために、ディスクブレーキ装置のキャリパのシリンダ部に装着されるものである。

【0019】

この第1の実施の形態のピストン21は、カップ状に形成された合成樹脂製のピストン本体23の開口端部24に、該開口端部24の外周面、内周面及び開口端面を覆う金属キャップ31が一体に結合される。

【0020】

本実施の形態の場合、キャップ31は、金属板のプレス成形品で、図2に示すように、開口端部24の外周面を覆う外筒壁32と、開口端部24の内周面を覆う内筒壁33と、開口端部24の開口端面を覆うと共に外筒壁32と内筒壁33とを連結した端面壁34とを備えている。

【0021】

そして、本実施の形態の場合、開口端部24の外周面に対応する外筒壁32の外周面であるキャップ側面32aには、凸部36が形成されている。

この凸部36は、円筒面であるキャップ側面32aの全周に渡って連続形成された、所謂凸条である。

【0022】

以上の金属キャップ31は、ピストン本体23を成形する際に、インサート成形(モールド成形)によりピストン本体23に一体に結合される。

具体的には、キャップ31をインサート成形する際、図3に示すように、インサート成型用の上型(成形型)41のキャビティ42にキャップ31が装着され、上型41に突き合される不図示の下型側から樹脂51の充填が実施される。

図3に示したように、上型41に装着されたキャップ31は、凸部36が、ピストン本体23を樹脂成形する上型41の内壁面43と線接触される。

【0023】

更に、本実施の形態の場合、開口端部24の外周面に対応するキャップ側面32aの凸部36は、成形型41に充填される樹脂51がキャップ側面32aと内壁面43との間の隙間Sに流出することを抑制する障壁を兼ねる。

つまり、凸部36は、この凸部36を越えてキャップ側面32aと内壁面43との間の隙間Sに流出しようとする樹脂51の広がりを防止する。

【0024】

以上に説明した第1の実施の形態のピストン21では、インサート成型によってピストン本体23と金属キャップ31とを一体成形する際、キャップ31に被さる上型41とキャップ31との接触がキャップ側面32aの凸部36による線接触となるため、キャップ側面が面接触していた従来のピストン(図9参照)の場合と比較すると、キャップ側面32aと上型41との間の接触摩擦が小さくなり、上型41からの離型性に優れる。しかも、キャップ31の内側に充填される樹脂51が、凸部36の内側に入って、キャップ31と開口端部24とが全周に渡って凹凸嵌合状態になるため、キャップ31と開口端部24との結合力も向上させることができる。

従って、上型41から型抜きする際に、キャップ31がピストン本体23から浮き上がったり外れたりすることがなくなり、歩留まりを向上させることができる。

【0025】

また、以上に説明した第1の実施の形態のピストン21では、ピストン本体23と金属キャップ31とを一体成形する際、上記のように上型41とキャップ31との接触が線接触となっていて、上型41の内壁面43とキャップ側面32aとの間のクリアランスを小さくしても良好な離型性を確保できるため、クリアランスを小さめに設定することによって、上型41の内壁面43とキャップ側面32aとの間の隙間Sへの樹脂51の流出自体を低減させて、キャップ31の周囲に発生するバリを低減させることもできる。

【0026】

更に、第1の実施の形態のピストン21では、開口端部24の外周面に対応するキャップ側面32aに形成される凸部36が、上型41に充填される樹脂51の流出を抑制する障壁を兼ねるため、成形したピストン21は、キャップ31の周囲にバリが形成され難くなるので、成形後のバリ取り作業を廃止又は軽減して生産性を向上させることができる。

【0027】

なお、キャップ31とピストン本体23との結合力を向上させるという観点から言えば、図4に示すように、キャップ31の内筒壁33に、開口端部24の中心に向かって突出する凸部37を、全周に渡って連続する凸条として装備することも有効である。また、図5に示すように、キャップ31の内筒壁33に、開口端部24の中心に向かって凹む凹部38を、全周に渡って連続する凹条として装備しても、キャップ31とピストン本体23との結合力を向上させることができる。

従って、本発明に係るピストンに使用する金属キャップは、少なくとも開口端部24の外周面又は内周面に対応するキャップ側面の全周に凸部または凹部が連続形成されて、ピストン本体23を樹脂成形する成形型の内壁面と線接触される構成とすれば良い。

【0028】

なお、本発明のピストンは、上述した実施の形態に限定されるものではなく、適宜、変形、改良等が自在である。その他、上述した実施の形態における各構成要素の材質、形状、寸法、数値、形態、数、配置場所、等は本発明を達成できるものであれば任意であり、限定されない。

【符号の説明】

【0029】

21 ピストン

23 ピストン本体

24 開口端部

31 キャップ

32 外筒壁

32a キャップ側面(外周面)

33 内筒壁

34 端面壁

36 凸部

37 凸部

38 凹部

【技術分野】

【0001】

本発明は、カップ状の合成樹脂製ピストン本体の開口端部に、該開口端部の外周面、内周面及び開口端面を覆う金属キャップが一体に結合されるピストンに関する。

【背景技術】

【0002】

図6乃至図8は、下記特許文献1に開示されたディスクブレーキ用のピストンと、該ピストンに一体に装備される金属キャップを示したものである。

【0003】

図6に示したディスクブレーキ装置1は、ディスクロータ2と、該ディスクロータ2に押圧される摩擦パッド3と、該摩擦パッド3をディスクロータ2に押圧するためのピストン5と、該ピストン5をディスクロータ2に向かって進退可能に収容するシリンダ部6aを有したキャリパ6とを備えている。

【0004】

ピストン5は、カップ状の合成樹脂製ピストン本体7の開口端部7aに、該開口端部7aの外周面、内周面及び開口端面を覆う金属キャップ9が一体に結合された構成を成している。

【0005】

キャップ9は、図7及び図8に示すように、開口端部7aの外周面を覆う外筒壁9aと、開口端部7aの内周面を覆う内筒壁9bと、開口端部7aの開口端面を覆うと共に外筒壁9aと内筒壁9bとを連結した端面壁9cとを備えた構成で、ピストン本体7を成形する際に、インサート成形(モールド成形)によりピストン本体7に一体に結合される。

【0006】

キャップ9とピストン本体7との結合強度を高めるために、キャップ9の内筒壁9bには、開口端部7a内に突入する突片9dが、周方向の複数箇所に、切り起こしにより形成されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5713435号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、キャップ9をインサート成形する際、図9に示すように、インサート成型用の上型11のキャビティ12にキャップ9が装着され、上型11に突き合される不図示の下型側から樹脂13の充填が実施される。キャップ9の内側に充填される樹脂13が、外筒壁9aの外周を囲っている上型11の内周面12aと外筒壁9aとの間に流出すると、バリとなってしまう。

そこで、通常、バリとなる樹脂の流出を抑止するために、内周面12aの内径は、外筒壁9aとの間のクリアランスができるだけ小さくなるように、設定される。

【0009】

ところが、特許文献1に記載のキャップ9は、外筒壁9aが単純な円筒状で、内周面12aとの接触が面接触となるため、内周面12aと外筒壁9aとの間のクリアランスが小さく設定されているので、内周面12aと外筒壁9aとの間の接触摩擦が非常に大きくなり、成形型からの離型性が悪くなる。

その結果、成形型から型抜きする際に、キャップ9に無理な荷重がかかり、キャップ9がピストン本体7から浮き上がったり外れたりする不都合が発生し、歩留まりの低下を招くという問題を生じる。

【0010】

一方、離型性を改善するため、内周面12aと外筒壁9aとの間のクリアランスを大きめに設定すると、上型11の内周面12aと外筒壁9aとの間への樹脂の流出が増大し、成形品は端面壁9cの外周にバリが多く残ってしまい、成形後のバリ取り作業に手間がかかるため、生産性が低下するという問題が生じる。

【0011】

本発明は上記課題を解消することに係り、成形型からの離型性に優れ、成形型から型抜きする際に、キャップがピストン本体から浮き上がったり外れたりすることがないピストンを提供することを目的とする。更に、ピストン本体の成形後のバリ取り作業を廃止又は軽減して生産性を向上させることのできるピストンを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の前述した目的は、下記の構成により達成される。

(1)カップ状の合成樹脂製ピストン本体の開口端部に、該開口端部の外周面、内周面及び開口端面を覆う金属キャップが一体に結合されるピストンであって、

前記キャップは、少なくとも前記開口端部の外周面又は内周面に対応するキャップ側面の全周に凸部または凹部が連続形成されて、前記ピストン本体を樹脂成形する成形型の内壁面と線接触されることを特徴とするピストン。

【0013】

(2)前記開口端部の外周面に対応する前記キャップ側面に形成される前記凸部が、前記成形型に充填される樹脂の流出を抑制する障壁を兼ねることを特徴とする上記(1)に記載のピストン。

【発明の効果】

【0014】

上記(1)に記載のピストンでは、インサート成型によってピストン本体と金属キャップとを一体成形する際、キャップに被さる成形型とキャップとの接触がキャップ側面の凸部による線接触となるため、キャップ側面が面接触していた従来のピストンの場合と比較すると、キャップ側面と成形型との間の接触摩擦が小さくなり、成形型からの離型性に優れる。しかも、キャップの内側に充填される樹脂が、凸部の内側に入って、キャップと開口端部とが全周に渡って凹凸嵌合状態になるため、キャップと開口端部との結合力も向上させることができる。

【0015】

上記(2)に記載のピストンでは、ピストン本体の成形時には、キャップ側面に設けた凸部が、成形型とキャップとの間に樹脂が流出することを抑止する障壁として働き、バリの発生原因となる樹脂の流出が抑制される。そのため、成形したピストンには、キャップの周囲にバリが形成され難く、成形後のバリ取り作業を廃止又は軽減して生産性を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係るピストンの第1実施形態の一部断面した側面図である。

【図2】図1に示した金属キャップの要部の断面図である。

【図3】図2に示したピストン本体を一体成形する時の動作説明図である。

【図4】本発明に係るピストンに使用される金属キャップの第2実施形態の要部の断面図である。

【図5】本発明に係るピストンに使用される金属キャップの第3実施形態の要部の断面図である。

【図6】従来のディスクブレーキ装置の概略構成を示す縦断面図である。

【図7】図6に示したピストンに用いられる金属キャップの平面図である。

【図8】図7のA−A断面図である。

【図9】図8に示したピストン本体を一体成形する際の説明図である。

【発明を実施するための形態】

【0017】

以下、本発明に係るピストンの好適な実施の形態について図面を参照して詳細に説明する。

図1は、本発明に係るピストンの第1の実施の形態の一部断面側面図である。

【0018】

この第1の実施の形態のピストンは、ディスクブレーキ装置のディスクロータに摩擦パッドを押圧するために、ディスクブレーキ装置のキャリパのシリンダ部に装着されるものである。

【0019】

この第1の実施の形態のピストン21は、カップ状に形成された合成樹脂製のピストン本体23の開口端部24に、該開口端部24の外周面、内周面及び開口端面を覆う金属キャップ31が一体に結合される。

【0020】

本実施の形態の場合、キャップ31は、金属板のプレス成形品で、図2に示すように、開口端部24の外周面を覆う外筒壁32と、開口端部24の内周面を覆う内筒壁33と、開口端部24の開口端面を覆うと共に外筒壁32と内筒壁33とを連結した端面壁34とを備えている。

【0021】

そして、本実施の形態の場合、開口端部24の外周面に対応する外筒壁32の外周面であるキャップ側面32aには、凸部36が形成されている。

この凸部36は、円筒面であるキャップ側面32aの全周に渡って連続形成された、所謂凸条である。

【0022】

以上の金属キャップ31は、ピストン本体23を成形する際に、インサート成形(モールド成形)によりピストン本体23に一体に結合される。

具体的には、キャップ31をインサート成形する際、図3に示すように、インサート成型用の上型(成形型)41のキャビティ42にキャップ31が装着され、上型41に突き合される不図示の下型側から樹脂51の充填が実施される。

図3に示したように、上型41に装着されたキャップ31は、凸部36が、ピストン本体23を樹脂成形する上型41の内壁面43と線接触される。

【0023】

更に、本実施の形態の場合、開口端部24の外周面に対応するキャップ側面32aの凸部36は、成形型41に充填される樹脂51がキャップ側面32aと内壁面43との間の隙間Sに流出することを抑制する障壁を兼ねる。

つまり、凸部36は、この凸部36を越えてキャップ側面32aと内壁面43との間の隙間Sに流出しようとする樹脂51の広がりを防止する。

【0024】

以上に説明した第1の実施の形態のピストン21では、インサート成型によってピストン本体23と金属キャップ31とを一体成形する際、キャップ31に被さる上型41とキャップ31との接触がキャップ側面32aの凸部36による線接触となるため、キャップ側面が面接触していた従来のピストン(図9参照)の場合と比較すると、キャップ側面32aと上型41との間の接触摩擦が小さくなり、上型41からの離型性に優れる。しかも、キャップ31の内側に充填される樹脂51が、凸部36の内側に入って、キャップ31と開口端部24とが全周に渡って凹凸嵌合状態になるため、キャップ31と開口端部24との結合力も向上させることができる。

従って、上型41から型抜きする際に、キャップ31がピストン本体23から浮き上がったり外れたりすることがなくなり、歩留まりを向上させることができる。

【0025】

また、以上に説明した第1の実施の形態のピストン21では、ピストン本体23と金属キャップ31とを一体成形する際、上記のように上型41とキャップ31との接触が線接触となっていて、上型41の内壁面43とキャップ側面32aとの間のクリアランスを小さくしても良好な離型性を確保できるため、クリアランスを小さめに設定することによって、上型41の内壁面43とキャップ側面32aとの間の隙間Sへの樹脂51の流出自体を低減させて、キャップ31の周囲に発生するバリを低減させることもできる。

【0026】

更に、第1の実施の形態のピストン21では、開口端部24の外周面に対応するキャップ側面32aに形成される凸部36が、上型41に充填される樹脂51の流出を抑制する障壁を兼ねるため、成形したピストン21は、キャップ31の周囲にバリが形成され難くなるので、成形後のバリ取り作業を廃止又は軽減して生産性を向上させることができる。

【0027】

なお、キャップ31とピストン本体23との結合力を向上させるという観点から言えば、図4に示すように、キャップ31の内筒壁33に、開口端部24の中心に向かって突出する凸部37を、全周に渡って連続する凸条として装備することも有効である。また、図5に示すように、キャップ31の内筒壁33に、開口端部24の中心に向かって凹む凹部38を、全周に渡って連続する凹条として装備しても、キャップ31とピストン本体23との結合力を向上させることができる。

従って、本発明に係るピストンに使用する金属キャップは、少なくとも開口端部24の外周面又は内周面に対応するキャップ側面の全周に凸部または凹部が連続形成されて、ピストン本体23を樹脂成形する成形型の内壁面と線接触される構成とすれば良い。

【0028】

なお、本発明のピストンは、上述した実施の形態に限定されるものではなく、適宜、変形、改良等が自在である。その他、上述した実施の形態における各構成要素の材質、形状、寸法、数値、形態、数、配置場所、等は本発明を達成できるものであれば任意であり、限定されない。

【符号の説明】

【0029】

21 ピストン

23 ピストン本体

24 開口端部

31 キャップ

32 外筒壁

32a キャップ側面(外周面)

33 内筒壁

34 端面壁

36 凸部

37 凸部

38 凹部

【特許請求の範囲】

【請求項1】

カップ状の合成樹脂製ピストン本体の開口端部に、該開口端部の外周面、内周面及び開口端面を覆う金属キャップが一体に結合されるピストンであって、

前記キャップは、少なくとも前記開口端部の外周面又は内周面に対応するキャップ側面の全周に凸部または凹部が連続形成されて、前記ピストン本体を樹脂成形する成形型の内壁面と線接触されることを特徴とするピストン。

【請求項2】

前記開口端部の外周面に対応する前記キャップ側面に形成される前記凸部が、前記成形型に充填される樹脂の流出を抑制する障壁を兼ねることを特徴とする請求項1に記載のピストン。

【請求項1】

カップ状の合成樹脂製ピストン本体の開口端部に、該開口端部の外周面、内周面及び開口端面を覆う金属キャップが一体に結合されるピストンであって、

前記キャップは、少なくとも前記開口端部の外周面又は内周面に対応するキャップ側面の全周に凸部または凹部が連続形成されて、前記ピストン本体を樹脂成形する成形型の内壁面と線接触されることを特徴とするピストン。

【請求項2】

前記開口端部の外周面に対応する前記キャップ側面に形成される前記凸部が、前記成形型に充填される樹脂の流出を抑制する障壁を兼ねることを特徴とする請求項1に記載のピストン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−148158(P2011−148158A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−10328(P2010−10328)

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

[ Back to top ]